Газобетон своими руками в домашних условиях: технология

Газобетон – это универсальный материал, который обладает отменными прочностными характеристиками и является простым в монтаже. Поэтому материал широко применяется в строительстве. Для экономии денежных средств на этом процессе рекомендовано изготовление газобетона своими руками в домашних условиях.

Что такое газобетон и каковы его характеристики

Перед применением газобетона для возведения домов и других построек на участке, рекомендовано предварительно определить его характеристики.

Основные свойства и качества

Соответственно мировым стандартам качества и ГОСТу материал должен обладать перечнем определенных качеств. Качественный материал должен выдерживать 35-100 циклов заморозки и разморозки. Показатель теплопроводности газобетона составляет 0,09-0,38. Плотность материала составляет Д300-Д1200. Средний показатель паропроницаемости – 0,2. Усадка газобетона составляет 0,3 миллиметра на квадратный метр.

Виды материала и изделий из него

Соответственно характеристикам газобетона его разделяют на: теплоизоляционный, конструкционный, конструкционно-теплоизоляционный.

Теплоизоляционный газобетон имеет плотность от 300 до 400. Он имеет низкую теплопроводность и характеризуется незначитекльным весом. Применение материала рекомендуется для теплоизоляции помещений.

Конструкционный газобетон обладает отменными прочностными характеристиками и имеет плотность от 1000 до 1200. Благодаря высокому коэффициенту теплопроводности предоставляется возможность его применения в качестве утеплителя.

Наиболее популярным является конструкционно-теплоизоляционный газобетон. Он характеризуется плотностью 400-900. С его применением возводятся стены и перегородки.

Сильные стороны строений возведенных из газобетона

Материал широко применяется в строительстве благодаря наличию большого количества преимуществ:

- Для производства материала используется песок, известь, цемент, алюминиевая пудра и вода, что обеспечивает экологичность материала.

- Газобетон имеет небольшой вес, что упрощает процесс его укладки.

- Благодаря большим размерам газоблоков ускоряется процесс возведения газобетона.

- Материал характеризуется высоким уровнем стойкости к возгоранию.

- Газобетон является стойким к морозам, что позволяет его применять в суровых климатических условиях.

- Благодаря универсальному составу материала предоставляется возможность его распиловки и шлифовки.

- Газобетон позволяет использовать разнообразные материалы для отделки зданий внутри и снаружи.

- Такие показатели, как прочность и теплопроводность, являются оптимальными.

- Производство материала осуществляется различными компаниями, что позволяет клиенту выбрать наиболее приемлемый вариант для себя.

- Материал обладает паропроницаемыми свойствами, что позволяет обеспечить оптимальный микроклимат в помещении.

- Газобетон обладает хорошими звукоизоляционными свойствами, что обеспечивает комфортное пребывание в помещении.

Газобетонный дом имеет высокие эксплуатационные характеристики, что объясняется большим количеством преимуществ материала.

Недостатки изделий и их устранение

Перед тем, как сделать газобетон в домашних условиях, рекомендовано определить его недостатки. Материал является гигроскопичным, что приводит к усиленному водопоглощению. При отрицательных температурах накопленная в блоках влага кристаллизируется, что приводит к их разрушению.

Для того чтобы решить эту проблему нужно стены из газобетонных блоков облицовывать. С этой целью используется кирпич, металлопрофиль, дерево и другие отделочные материалы.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

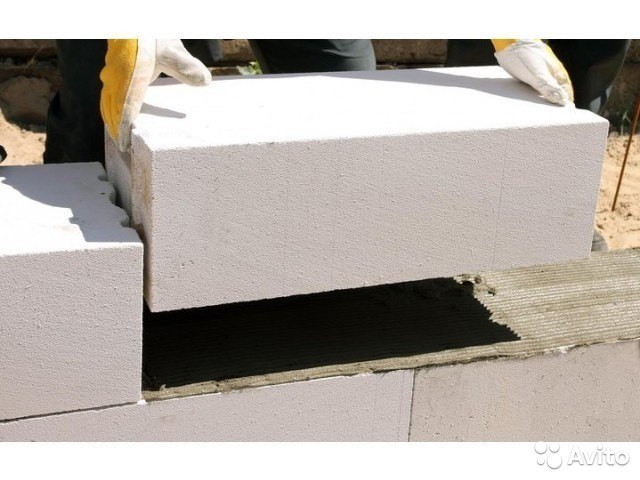

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Газобетонные блоки своими руками в домашних условиях

Значительно уменьшить финансовые затраты на строительство жилья можно, если сделать газобетон своими руками в домашних условиях. Газобетонные изделия в строительстве применяются очень часто.

Из них легко возвести самые разные постройки с большой экономией раствора.

Что такое газобетон

Газобетонные строительные блоки могут быть разного размера и формы. Но состав их практически всегда одинаков. Газобетонные блоки своими руками можно сделать из:

Газобетонные блоки своими руками можно сделать из:

- цемента высокого качества;

- извести;

- кварцевого песка;

- гипса;

- алюминиевой пудры;

- воды.

Технология производства этого материала довольно проста. Производить газобетон можно во дворе своего дома или непосредственно на строительной площадке. Готовые блоки — это параллелепипеды из пористой бетонной массы, в которой находится множество мелких воздушных пор. Они имеют размеры около 3 мм. Образуются поры за счет добавки в раствор алюминиевой пасты или пудры. Иногда в состав кроме перечисленных компонентов добавляются еще некоторые вещества в очень малых количествах. Они нужны для изменения некоторых параметров стройматериала.

По способу производства газобетон может быть сделан автоклавным и неавтоклавным способом. Первый способ не подходит для домашних условий. Для него необходимо дорогостоящее оборудование. Неавтоклавный способ более простой, он позволяет наладить производство газобетона своими руками дома. При изготовлении применяется реакция воды с алюминиевой пудрой, в результате которой выделяется огромное количество углекислого газа, который образует поры внутри блоков. Масса через некоторое время затвердевает. Происходит это в естественных условиях. Тело блока получает множество пор от 1 до 3 мм в диаметре.

При изготовлении применяется реакция воды с алюминиевой пудрой, в результате которой выделяется огромное количество углекислого газа, который образует поры внутри блоков. Масса через некоторое время затвердевает. Происходит это в естественных условиях. Тело блока получает множество пор от 1 до 3 мм в диаметре.

Мини-завод по производству неавтоклавного газобетона

Пористая структура — это главное преимущество газоблока. Поры делают материал легким, наделяют его высокими теплоизоляционными свойствами. Плотность для газобетона держится на уровне 300-1200 кг/м³. Чтобы поры прочно держались в бетоне, он должен быть помещен в прочную форму, которая задает размер будущему блоку. Масса твердеет за 2 часа. После этого блоки можно вынимать из формы и раскладывать на стеллажи для полного завердения. Окончательная прочность формируется только на 28 день естественной просушки блоков.

Изготовление газобетона своими руками

Производство газобетона в домашних условиях требует наличия некоторых инструментов. Необходимо подготовить:

Необходимо подготовить:

- болгарку с диском;

- ножовку по дереву;

- электрическую дрель;

- рубанок;

- ножовку для работы по металлу;

- острый нож;

- слесарный молоток;

- лопату для раствора;

- миксер для замешивания смеси;

- линейку;

- строительный фен;

- мастерок,

- стальную струна для обрезки блоков;

- шпатель;

- весы;

- зубило и стамеску;

- мерное ведро.

С помощью мерного ведра и весов отмеряются необходимые компоненты для раствора. Производство газоблоков осуществляется из следующих компонентов:

- портландцемент марки М400-М500 — 50-70%;

- просеянный кварцевый песок — от 20 до 40%;

- известь в качестве пластификатора — 1-5%;

- пудра или паста алюминиевая — 0,04-0,09%;

- вода — 0,25-0,8%.

- Разборная металлическая форма

- Заливка легкого бетона

- Удаление излишков бетонного раствора

- Блоки после распалубки

Смесь тщательно перемешивается и раскладывается в формы, которые бывают разные. Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной. Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Это может быть довольно прочный ящик. Высота его равняется высоте блоков. Общий объем — 4-9 газоблоков. Сделаны формы могут быть из дерева или металла. Конструкцию желательно изготовить разборной. Более сложный вариант — короб с ячейками, который может быть выполнен из дерева толщиной 30-40 мм, или из металла 4-6 мм. Внутренние перегородки можно сделать из фанеры. Толщина ее должна быть 12-15 мм. Перед заливкой раствора поверхности изнутри нужно смазать техническим маслом и прогреть всю конструкцию феном до 40˚. Смесь заливается до уровня половины высоты короба. Остальное пространство заполнится при расширении состава и образовании пор.

Реакция выделения газа длится 6-8 минут. Раствор сначала поднимается, затем слегка садится. После усадки можно верхнюю часть срезать заготовленной струной, блоки вынуть из формы. Охлаждение блоков должно происходить в естественных условиях. Применение вентиляторов не рекомендуется. Установка формы рекомендуется на ровной горизонтальной поверхности. Лучше подготовить сразу несколько коробов, чтобы замешивать значительное количество раствора. Рабочая площадка должна быть укрыта от ветра и осадков. Размеры блоков можно выбрать по собственному усмотрению.

Заключение по теме

Как сделать газоблоки в домашних условиях? Возможен ли такой вариант? Из чего их делать? Ведь нужна особая аппаратура и оборудование для изготовления газобетона в домашних условиях. Построить стены домов можно с гораздо меньшими затратами, если сделать газоблоки самостоятельно. Специального оборудования требуют лишь строительные материалы автоклавного способа изготовления. Таким способом делают материалы из бетона на производстве. Дома можно готовить блоки только неавтоклавным способом. Для этого нужен качественный портландцемент, песок с минимальными примесями глины, известь, вода, алюминиевая пудра и некоторые другие вещества для изменения характеристик готового изделия.

Смесь хорошо перемешивается и заливается в формы, которые тоже можно изготавливать своими руками. Через 2 часа верхушки блоков срезаются металлической струной, сами блоки вынимаются и раскладываются для сушки. Окончательная сушка длится 4 недели. К этому времени блоки приобретают настоящую прочность. Для производства газобетона на 1 м³ блоков требуется 90 кг цемента, 300 л воды, 0,5 кг алюминиевой пудры, 35 кг извести и 375 кг песка. Это приблизительный состав.

Газобетонные блоки — материал для строительства стен. Он обладает высоким качеством и прочностью. Широко применяется в малоэтажном строительстве. Для возведения собственного дома вполне возможно сделать блоки своими руками.

Газобетонные блоки своими руками

«Как сделать газобетон своими руками и возможно ли это вообще?», — таким вопросом задаются многие дачники. Технология изготовления неавтоклавного пористого (его ещё называют ячеистым) бетона в домашних условиях не представляет собой сложного процесса. Смесь состоит из материалов, которые широко представлены в продаже, а условия созревания смеси нормальные и не требуют специального оборудования. Использование в строительстве самодельных изделий из ячеистого бетона позволяет ощутимо сэкономить на стройматериалах, они обходятся примерно на 30% дешевле заводских, но требуют дополнительных затрат времени на их изготовление. Газобетон имеет свои плюсы и минусы, к плюсам относятся низкая теплопроводность, малая плотность, высокая огнестойкость и хорошая звукоизоляция. К недостаткам можно отнести высокую гигроскопичность (способность к поглощению влаги), хрупкость и недекоративный внешний вид, что требует дополнительной отделки стен.

Материалы, необходимые для изготовления в домашних условия газобетонных блоков:

- Портландцемент марки М400 – М500.

- Негашёная известь.

- Алюминиевая пудра.

- Мелкий, мытый и тщательно просеянный речной песок.

- Эмульсия для смазки форм или отработанное машинное масло, разведённое водой в пропорции 1:3, эмульсию следует приготавливать каждый раз непосредственно перед каждой заливкой блоков.

Также потребуется следующий инструмент и оборудование для производства газобетона:

- Бетономешалка или миксер с электродрелью, так как вручную невозможно добиться однородности смеси.

- Стальная струна или проволока для срезания излишков смеси.

- Мастерок.

- Молоток.

- Металлические инвентарные (они имеются в продаже) или сделанные самостоятельно формы для заливки блоков.

- Мерное ведро.

- Гладилка.

- Кисть для нанесения эмульсии.

Самостоятельно изготовленные формы для заливки представляют собой сделанный из металлического листа или досок короб, разбитый перегородками на ячейки в размер будущих газобетонных блоков. Сверху необходимо предусмотреть крепящуюся к стенкам короба на зажимах или болтах крышку. Обычный (заводской) размер изделий из газобетона: длина – 600 мм., высота – 250 мм., ширина – 200/250/300/350/400/500 мм. Толщина стенок короба, в случае изготовления его из досок, должна иметь толщину не менее 30–40 мм., так как в процессе схватывания смесь имеет свойство значительно увеличиваться в объёме. Внутренние перегородки возможно изготовить из фанеры (желательно влагостойкой) толщиной 12–16 мм. Лучше всего сделать короб разборным, на болтах, для удобства извлечения готовых изделий. Практика показывает, что оптимальный размер короба должен позволять заливку одновременно не более 6–9 блоков, иначе он получится слишком габаритными и тяжёлыми. Таких коробов следует изготовить несколько для непрерывности процесса заливки изделий. Технология производства газобетона по своей сути основана на реакции окисления алюминиевой пудры при контакте с водой в результате которой происходит бурное выделение углекислого газа. Если эта реакция проходит внутри закрытой формы в среде вязкой массы, то газ образует поры в смеси по всей её толще. После схватывания такой смеси в нормальных условиях получают бетон с закрытыми круглыми порами размером 1–3 мм.

Для начала в подготовленной ёмкости тщательно смешивают сухие компоненты, добиваясь того, чтобы пудра равномерно распределилась по всему объёму. Предварительно нужно немного поэкспериментировать с пропорциями компонентов смеси для получения наиболее качественных изделий.

Рекомендуемые объёмные пропорции смеси таковы:

- Цемент М400 (М500): 20%.

- Негашёная известь: 20%.

- Песок: 59%.

- Алюминиевая пудра: 1%.

Вода – в количестве, достаточном для получения раствора в консистенции негустой сметаны Воду, предварительно разогретую до температуры 40 градусов Цельсия, заливают во вращающуюся бетономешалку, следом высыпают приготовленную смесь. После тщательного перемешивания до получения однородной смеси, по консистенции похожей на негустую сметану, производят заливку горизонтально установленных форм до половины. Это обусловлено тем, что в процессе застывания, из-за протекающих химических реакций, смесь будет увеличиваться в объёме. Для облегчения извлечения готовых блоков, внутреннюю поверхность формы предварительно смазывают эмульсией, получаемой методом смешивания машинного масла с водой в пропорции 1:3. Процесс увеличения объёма протекает в течение 10–15 минут, через некоторое время смесь начнёт опускаться вниз. После прекращения «брожения», это занимает около 5–6 часов, выступающие излишки материала срезаются стальной струной, сверху формы накрываются крышкой и укрываются теплоизоляционным материалом. В таком состоянии раствор оставляют на сутки для полного затвердевания. По прошествии указанного времени газобетон извлекается из формы и укладывается на деревянные поддоны для полного затвердевания (набора марочной прочности), данный процесс занимает 28 суток. После этого блоки готовы к применению их в строительстве.

http://www.youtube.com/watch?v=7r8S4mOvg7M

Дополнительно, для обеспечения качества изделий, нужно придерживаться следующих рекомендаций:

- Формы должны устанавливаться на твёрдую горизонтальную поверхность, для выдерживания геометрических размеров блоков.

- Помещение, где производятся работы по заливке, должно быть тёплым.

- Важно исключить любую возможность сквозняков.

Если в домашних условиях изготовить дополнительные вкладки, то можно отливать изделия разных размеров и конфигураций, необходимых для именно данного строения. Это позволит впоследствии уменьшить затраты времени на подгонку одинаковых газобетонных блоков по месту.

Газобетон своими руками в домашних условиях: технология производства

Газобетон своими руками

Рассчитывая бюджет на строительство, многие застройщики начинают искать варианты экономии, одним из которых может стать попытка самостоятельного изготовления строительного материала. Однако не всегда домашнее изготовление является экономически выгодным, ведь для организации мини-производства, в любом случае требуется наличие хотя бы минимального набора оборудования и основного сырья.

В данной статье мы будем разбираться в том, насколько обоснованным может быть изготовление изделий, предназначенных для возведения стен. Итак, газобетон своими руками в домашних условиях: возможно ли это, и насколько выгодно?

Содержание статьи

Что такое газобетон и каковы его характеристики

Перед тем как разбираться, как производят газобетон в домашних условиях, предварительно следует рассмотреть, что представляет собой данный материал. Какими качествами он обладает и стоит ли вообще останавливать свой выбор именно на нем?

Что такое газобетон

Основные свойства и качества

Газобетон, в соответствии с ГОСТ, должен обладать рядом характеристик, показатели которых строго ограничены. Давайте рассмотрим их, и проанализируем: насколько они важны и практичны для будущего строения. Воспользуемся таблицей.

Физико-механические и технические свойства газобетона:

| Наименование показателя | Значение в соответствии с ГОСТ |

| Теплопроводность | От 0,09 до 0,38 |

| Морозостойкость | От 15 до 35 циклов – для неавтоклавного газобетона, от 35 до 150циклов – для автоклавного газобетона |

| Плотность | Д300-Д1200 |

| Марка прочности | От В1,5- для неавтоклавного газобетона, от 2,5 – для автоклавного |

| Паропроницание | В среднем – 0,2 |

| Усадка | От 0,3 мм/ м2 |

Для начала, давайте обратим внимание на показатель теплопроводности. В соответствии с технической документацией, он варьируется от 0,09 до 0,38. Но, на практике, в условиях эксплуатации, числовое его значение будет выше, так как вышеуказанное характерно для изделий в сухом состоянии.

Изготовление газобетона: обзор процесса производства

Производство газобетона

Газобетон – современный, популярный на рынке строительный материал. Это обосновано особыми качествами и свойствами изделий, благодаря которым строения, возведенные из газоблока будут отличаться долговечностью, прочностью и долгим сроком эксплуатации.

Наверняка многие задавались вопросом: а как же происходит процесс изготовления? В чем заключаются его особенности и какие факторы могут коренным образом повлиять на результат?

Об этом и пойдет речь в данной статье. Давайте разбираться, изготовление газобетона: что представляет собой данный процесс?

Содержание статьи

Что такое газобетон

Газобетон – один из разновидностей ячеистых бетонов. Он отличается наличием пористой структуры открытого типа, которая образуется в результате химической реакции газообразователя (обычно – алюминиевой пудры) и негашеной извести.

Газобетон

Как следствие, происходит вспучивание раствора и образование ячеек. Рассмотрим подробнее, какими свойствами обладает данный материал.

Состав газобетона

Основные характеристики

Начать стоит с технических и эксплуатационных характеристик:

- Теплопроводность – одно из важнейших качеств. Данный коэффициент указывает на способность изделий к сохранению температуры. Для газобетона, числовые показатели варьируются в пределах от 0,09 до 0,34, что характерно для блоков в сухом состоянии.

При эксплуатационной влажности данный показатель – возрастет, однако, несмотря на это, газобетон занимает лидирующие позиции в отношении коэффициента теплопроводности.

- Морозостойкость. И тут газоблок – на высоте. Изготовители утверждают, что продукция в состоянии выдержать до 100, а, иногда, и до 150 циклов замораживания и оттаивания. Большее значение характерно только для одного из его основных конкурентов – керамзитобетона.

- Прочность и плотность. Последняя характеризуется показателями в 300-1200 кг/м3. Прочность – от В1,5 до В15. Стоит отметить, что для возведения дома, высотой в несколько этажей вполне достаточно показателя прочности и плотность в В3,5 и 500 соответственно.

- Влагопоглощение. Газобетону свойственно это качество, в свя

Газобетон своими руками дома — АлтайСтройМаш

Издавна Россия славилась мастерами. Когда появился на строительном рынке новый материал, многие задавали себе вопрос, можно ли сделать газобетон в домашних условиях. Оказалось, что можно. Технология изготовления несложная, оборудование для производства газобетона не занимает много места и не требует большого расхода электроэнергии. Монтировать в квартире линию по производству газобетонных блоков, конечно, не советуют. Но в частном доме или на строительной площадке оборудовать мини-производство совсем нетрудно.

Газоблок своими руками в домашних условиях: как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

-

высота,

-

длина и ширина,

-

прочность,

-

морозостойкость,

-

коэффициент теплопроводности.

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200. Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (700-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве малоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия.

Изготовление газобетона в домашних условиях — это просто!

Сам процесс приготовления блоков несложен, поскольку все технологические операции сегодня выполняют машины. Существуют в продаже мини-линии и мини-установки для производства этого популярного строительного материала (с их видами и типами можно ознакомиться в нашем каталоге). Как правило, они состоят из смесителя (в него засыпают исходную смесь и заливают воду), специальных форм и поддона. Неавтоклавный газобетон «дозревает» в естественных условиях — это существенный плюс для тех, кто решил освоить технологию производства в домашних условиях. Нет необходимости иметь дело с высокотемпературными печами и энергозатратным оборудованием. Сушка происходит естественным путем и не требует от производителя никаких усилий!

Сегодня вопрос, как изготовить газоблок своими силами, освещен достаточно подробно. И все же лучше практических навыков учителя нет. Если вы хотите освоить технологию выпуска газобетонных блоков в домашних условиях, а тем более заработать на них деньги, лучше побывать на таком производстве лично и воочию изучить все тонкости процесса. Также полезно посмотреть, как сделать газобетон в домашних условиях на видео: процесс станет понятным и наглядным!

Source Эксперты по газобетону для проектов, телефонных консультаций и работы

Глобальный рынок автоклавного пенобетона (aac)

В настоящее время я ищу эксперта по рынку автоклавного газобетона (aac), чтобы понять глобальный отраслевой сценарий (особенно в Европе), рынок размер, доля и динамика отрасли. Наше основное внимание уделяется странам, включая германию, великобританию, францию, северные страны, польшу, чехию, румынию, бельгию и нидерланды.

+2 Другие отзывы

Бетон

Где я могу найти специалиста по бетону, который сможет определить проблему, которая делает мой бетон слабым?

+10 Другие отзывы

Тестирование бетона

Ищу услуги по тестированию бетонных материалов возле канадского Техаса

+2 Другие отзывы

Twin Cities Concrete Market

Нам интересно поговорить с несколькими экспертами, которые могут поделиться своими взглядами на перспективы спроса и конкурентную динамику для поставщиков товарного бетона в миннеаполисе / ул.Пол рынок.

В частности, кто понимает перспективы потребления товарного бетона в городах-побратимах и сравнение основных игроков на этом рынке товарных смесей.

Чтобы показать свою значимость в пространстве, пожалуйста, ответьте несколькими краткими заявлениями на вопросы ниже.

1. Каков уровень или степень вашего опыта в этой сфере?

2. Насколько вы знакомы с перспективами спроса и ценообразования городов-побратимов?

3. С какими поставщиками готовых смесей вы наиболее знакомы на рынке?

** обратите внимание, что нас интересует только ваша личная точка зрения и не требуется конфиденциальная информация.*** рефералы приветствуются

+8 Другие отзывы

Логистика готового бетона и цемента

Мы хотели бы поговорить с экспертами, которые могут поделиться своими взглядами на размер рынка (выручка и объем) + эволюция в период с 2017 по 2018 год

— как развиваются цены в 2017-2018 годах? Тот же вопрос по транспортной вместимости.

— будущие ценовые тенденции на 2019-2020-2021 годы? И каковы причины ожидаемого изменения цен?

— приветствуются любые дополнительные показатели, связанные с ключевыми факторами затрат: топливо, зарплата водителей (+ оценка нехватки водителей), затраты на оборудование и т. д.География: франция и швейцария

пожалуйста, ответьте несколькими короткими заявлениями на вопросы ниже.

1. Обзор рынка перевозок товарных бетоносмесителей.

2. Структура эксплуатационных расходов автобетоносмесителя.

+9 Другие отзывы

Добавка для бетона

Требуется консультант по производству добавок для бетона для высококачественной поликарбоновой кислоты и нафты.

+4 Другие отзывы

Бетонные конструкции

Мы ищем профессионального эксперта по бетонной проблеме, с которой мы столкнулись со структурными плитами жилого 4-этажного проекта в Монреале.Когда проект подошел к завершающей стадии, было обнаружено, что многие участки пола по всему объекту страдают волнами, неровностями и неровностями. Произведен капитальный ремонт с целью ремонта и подготовки полов к укладке напольного покрытия.

После некоторых исследований были обнаружены результаты:

инженеры указали 30 МПа.

Отчеты, взятые из образцов, взятых в период строительства, в течение 14 месяцев, свидетельствуют о том, что прочность бетона часто превышала 45 МПа.Вопросы: каково воздействие, химическое или иное, когда МПа повышается до этого уровня? Возможно ли, что увеличение МПа на 30% может вызвать разбухание бетона? Следует ли посоветовать финишеру цемента подготовиться к этим условиям? Учитывая, что цемент поставлялся сухой партией, могли ли повлиять ускорители или время ожидания погодных условий? Что является стандартом в области монреальской прочности конструкций на несущие элементы? Это юридический вопрос, и у нас должен быть консультант, имеющий надлежащие полномочия для дачи показаний в качестве профессионального свидетеля.

+7 Другие отзывы

Добавка для бетона

Мы хотим начать производство добавок для бетона для мелкосерийных плиток и брусчатки.

И химикаты, используемые в коммерческих целях на заводах по производству бетонных смесей для транспортировки в смесителях.

Мы ищем экспертов, которые могут помочь нам как в производстве, так и в химических составах.

Мы хотим начать с малого.

Мы находимся в Дели NCR, Индия

+3 Другие отзывы

Добавка для бетона

Здравствуйте!

моя компания является сертифицированным партнером zinto.В настоящее время я работаю с клиентом, который хотел бы поговорить с людьми, имеющими опыт работы с добавками для бетона и цемента.

В частности, наш клиент хотел бы обсудить любое из следующего:

** ваш взгляд на перспективы спроса и потребления цемента и бетона

** обзор основных игроков и их позиционирование в пространстве добавок для бетона

** учитывая перспективы для бетона, ваше видение последствий для спроса на добавки в бетон

они хотят поговорить с людьми, которые приобрели эти продукты, которые имеют опыт работы с добавками для бетона / цемента и / или строительными химикатами (например,Г., гидроизоляция, противопожарная защита, воздушные преграды и др.).

В частности, наш клиент хотел бы обсудить любое из следующего:

** обзор вашего опыта работы с добавками для бетона / цемента и / или строительными химикатами (например, гидроизоляция, противопожарная защита, воздушные барьеры и т. д.)

** обзор ключевых игроков, поставляющих добавки для бетона или строительные химикаты

** любые недавние изменения в строительной отрасли, связанные с добавками для бетона или строительными химикатами, которые вы наблюдали

Благодарность,

tj

+15 Другие отзывы

Проектирование бетонной смеси

Я ищу специалиста, обладающего опытом в производстве бетона с постоянством посредством производственного контроля и контроля качества.Ситуация связана с компанией по производству товарных смесей, у которой была огромная нестабильность с точки зрения осадки и воздуха, в результате чего бетон не набирал прочность.

+8 Другие отзывы

Добавка для бетона

Мы ищем технических экспертов по добавкам для бетона, желательно в Северной Америке, у которых есть опыт работы с такими компаниями, как basf, dow dupont, sika, cemex или аналогичными.

Правильный эксперт, вероятно, имеет более чем 10-летний опыт работы и работает в технической роли, например, ученый или инженер, в области исследований и разработок и т. Д.Чтобы пройти квалификацию, поделитесь, пожалуйста, своим опытом в области добавки, добавки (смеси добавок) в бетон.

Скорее всего, это будет телефонная консультация или многократная консультация, но она может перерасти в более долгосрочный проект.

За успешных рефералов также доступен бонус в 150 долларов, спасибо.

+20 Другие отзывы

Добавка для бетона

Мы хотели бы организовать производство добавок для бетона в Индии. Нужна консультация для того же.

+5 Другие отзывы

Как сделать пенобетон

Газобетон содержит цементный или песчаный раствор, содержащий газ, который содержится в смеси химическим путем или с пенообразователями.

Применяется для структурных или неструктурных целей.

Удаление крупного заполнителя из смеси и образование большого количества пустот внутри термической структуры снижает плотность материала.

Чрезвычайная пористость внутри бетона снижает плотность.

Разрабатывается как монолитный или сборный.

Использование процесса отверждения в автоклаве позволяет получить прочный продукт с превосходной размерной прочностью.

В зависимости от способа производства существует два типа газобетона, например пенобетон (неавтоклавный газобетон или NAAC) и автоклавный газобетон (AAC).

Пенообразователь: Пенообразователь применяется для изготовления пенобетона. Его также называют воздухововлекающим агентом. После добавления пенообразователя в смесь воды образуются дискретные пузырьковые полости, которые интегрируются в цементное тесто.

Пенобетон: Пенобетон производят методом предварительного вспенивания или смешанным процессом вспенивания.Процесс предварительного вспенивания включает раздельное производство цементного раствора базовой смеси (цементная паста или строительный раствор) и предварительно приготовленной твердой водной смеси (пенообразователь с водой), а затем сквозное смешивание этой пены с основной смесью.

Автоклавный газобетон: он состоит из мелких заполнителей, цемента и расширителя, который заставляет свежий бетон расти, как хлебное тесто. Он на 80 процентов состоит из воздуха.

# Плотность и прочность

Имеет различную плотность от 300 до 1800 кг / м3 по сравнению с 2300 кг / м3 для традиционного бетона.

Более низкая прочность и плотность по сравнению с обычным бетоном.

Увеличение плотности приводит к увеличению прочности газобетона.

Свойства этого бетона колеблются в зависимости от соотношений смеси и производственного процесса.

# Преимущества газобетона

Конструкция становится недорогой из-за низкой плотности.

Сэкономьте на использовании материалов и минимизируйте затраты.

Его можно распилить и распилить аналогично дереву.

Возможны универсальные и бесперебойные ремонтные работы.

Негорючий и пожаробезопасный.

Превосходная звукоизоляционная способность.

Отличается низкой стоимостью строительства и простым процессом строительства в более короткие сроки.

Может использоваться в неструктурных целях.

Механические свойства легкого бетона, армированного волокном, содержащего поверхностно-активное вещество

Легкий пенобетон, армированный волокном (FALC), был разработан для снижения плотности бетона и улучшения его огнестойкости, теплопроводности и поглощения энергии.Были проведены испытания на сжатие для определения основных свойств FALC. Основными независимыми переменными были типы и объемная доля волокон, а также количество воздуха в бетоне. Полипропиленовые и углеродные волокна исследовали при объемных соотношениях 0, 1, 2, 3 и 4%. В качестве легкого заполнителя использовали керамзит. Самоуплотняющийся агент использовался для снижения водоцементного отношения и сохранения хорошей удобоукладываемости. Также было добавлено поверхностно-активное вещество для введения воздуха в бетон. Это исследование предоставляет основную информацию о механических свойствах FALC и сравнивает FALC с легким бетоном, армированным волокном.Исследуемые свойства включают удельный вес, прочность на одноосное сжатие, модуль упругости и индекс вязкости. На основе свойств была предложена модель прогнозирования деформаций и напряжений. Было продемонстрировано, что предложенная модель точно предсказывает поведение деформации FALC.

1. Введение

За последние три десятилетия сборные конструкции стали применяться для строительства небольших домов и высотных зданий, а сборные железобетонные панели стали одним из широко используемых материалов в строительных системах.В последнее время большое внимание уделяется использованию легкого бетона для сборного железобетона для улучшения характеристик зданий, таких как снижение статической нагрузки, огнестойкость и теплопроводность. Кроме того, конструкция здания из сборного железобетона должна быть способна противостоять случаям ударных нагрузок, особенно землетрясениям, поскольку устойчивость этих зданий к землетрясениям в соответствии с характеристиками становится важным фактором [1, 2].

Много усилий было приложено для разработки высококачественного бетона для строительных конструкций с улучшенными характеристиками и безопасностью.Были разработаны и экспериментально подтверждены различные типы сборных железобетонных изделий, такие как автоклавный газобетон (AALC), армированный волокном бетон (FRC) и легкий бетон. Ряд из них применен в натурных строительных конструкциях. AALC хорошо известен и широко применяется, но его небольшой размер и слабая прочность ограничивают его использование в конструктивных элементах [3]. Бетоны из легкого заполнителя обладают прочностью, снижением статической нагрузки и теплопроводностью, но их ограниченная способность поглощать энергию землетрясений вызывает опасения.Напротив, FRC имеет большую способность к поглощению энергии, которая называется «пластичностью или неупругой деформационной способностью», чем обычный бетон, но его вес создает проблемы. Фиброволокнистый легкий бетон (FALC) имеет многообещающее будущее для сборных железобетонных панелей, которые могут использоваться как в небольших, так и в высоких строительных конструкциях, поскольку он сочетает в себе комфорт AALC, адаптируемость легкого бетона из заполнителя и надежность FRC [4–6 ].

Целью данного исследования является изучение свойств материала FALC, включая прочность на сжатие, модуль упругости и индекс вязкости, с различными плотностями, волокнами и объемными долями волокна.Кроме того, представлено новое уравнение модуля упругости и оценено влияние волокон на прочность и ударную вязкость. На основе этих свойств предлагается модель прогнозирования деформаций и напряжений.

2. Экспериментальные программы

Для проведения этого эксперимента использовались конструкции легких бетонных смесей с различной плотностью, объемом воздуха, объемом и типами измельченного волокна. Для улучшения прочности на сжатие и пластичности, а также характеристик стеновых панелей, крупнозернистого керамзита, мелкого заполнителя и поверхностно-активного вещества для контроля плотности в лабораторных экспериментах использовались два разных вида рубленых волокон и добавка для самоплотнения.Кроме того, предварительные результаты испытаний включали не только полную кривую напряжения-деформации, но также и показатель пластичности, такой как энергия разрушения на единицу прочности или отношение деформации разрушения к деформации текучести, чтобы найти основную модель. В данной работе содержание ПАВ составляло 0 и 0,1%, а объемные доли волокна составляли 0, 1, 2, 3 и 4%.

2.1. Материалы

Используемые материалы состояли из раннего высокопрочного цемента типа I, соответствующего ASTM C150, крупного легкого заполнителя и мелкого легкого заполнителя.Самоуплотняющийся агент (Sika ViscoCrete 6000) использовался для уменьшения количества воды и сохранения хорошей удобоукладываемости. Поверхностно-активное вещество использовалось для контроля плотности бетона. Волокна, которые в настоящее время используются в бетоне, можно разделить на два типа. Низкомодульные волокна с высоким удлинением, такие как нейлон, полипропилен и полиэтилен, обладают большими характеристиками поглощения энергии. Они не улучшают силу; однако они придают прочность и устойчивость к ударам и взрывным нагрузкам. С другой стороны, высокопрочные высокомодульные волокна, такие как сталь, стекло, асбест и углерод, образуют прочные композиты.Они придают композиту прочность и жесткость и в разной степени динамические свойства. В этом тесте использовались полипропилен и углеродное волокно. В таблице 1 представлены свойства этих волокон. В таблицах 2 и 3 показаны свойства агрегатов и добавок соответственно.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||