Асфальтобетонное покрытие — что это такое и из чего делается

Асфальтом называют многокомпонентную смесь, которую изготавливают из песка и камня. Чтобы вещество получило вяжущие свойства, в состав включают битумные компоненты. Еще одно название такого состава — асфальтобетон. Асфальтобетонное покрытие имеет массу ценных свойств, поэтому нашло широкое применение. Используя его, прокладывают дороги, взлетные полосы, тротуары, обустраивают ландшафтные объекты и многое другое.

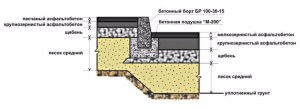

Рисунок 1. Асфальтирование бетона

Рисунок 1. Асфальтирование бетона

Определение асфальтобетонное покрытие

Сейчас для изготовления асфальтового покрытия используют специальную смесь, как правило, с неизменным составом. Меняются только пропорции компонентов, что зависит от предполагаемых нагрузок и функций полотна. Полученный раствор применим для обустройства садовых дорожек, автомагистралей, площадей, улиц и прочих объектов.

Производство асфальтового покрытия регламентируется ГОСТом. Методы изготовления, состав, технология настила – все это не менялось уже много лет.

Из чего состоят асфальтобетонные покрытия:

- вяжущим веществом выступает битум. Как правило, используется синтетическая разновидность, добываемая из отходов нефтепромышленности;

- наполнитель – карьерный песок с минеральными добавками. В эту группу входят такие сыпучие материалы как щебень, гравий, измельченная скальная порода;

- присадки, созданные синтетическим способом. Их задача – улучшить определенные характеристики состава, например, вязкость, морозостойкость и прочие.

В России более чем 60% дорог сделаны с применением асфальтобетонного покрытия. Как видно, это один из наиболее востребованных материалов, используемых для обустройства дорог, что объясняется его преимуществами:

- длительный срок эксплуатации;

- стойкость к нагрузкам, воде и перепадам температуры;

- покрытие легко чистится или демонтируется;

- при необходимости, возможно повторное использование материала;

- снижает вибрации в ходе движения автотранспорта.

Асфальтное покрытие не только «гасит» вибрации и снижает шум от колес, но и обеспечивает плавное и спокойное передвижение автотранспорта. Для укладки полотна существуют определенные требования. Угол наклона дороги не должен превышать 60 градусов. Если уклон больше 40 градусов, дорога делается шероховатой, что обеспечивает лучшее сцепление с шинами. Пределы поперечного уклона асфальта – 15 – 20%.

Рисунок 2. Свежее асфальтобетонное покрытие

Рисунок 2. Свежее асфальтобетонное покрытие

Какие бывают составы

Рынок стройматериалов, из которых делают покрытия, постоянно расширяется. Дело в том, что внутренние компоненты дозируются по-разному. Меняются и типы используемых присадок. Все это позволяет классифицировать асфальтовое покрытие на разные виды:

- с песчаными смесями в основе. Ими оформляют тротуары, садовые дорожки, внутренние дворы загородных домов;

- растворы с мелким помолом. Применяются для укладки городских улиц с интенсивным движением транспорта. Также эти растворы применимы при ямочном ремонте;

- крупнофракционное асфальтное покрытие. Из него делают подстилающий пласт, применяемый при многослойной обработке;

- с битумом и полимерами в составе. Применяется для создания крупных дорожных развязок или дорог на мосту. Битумно-полимерные полотна крепче и долговечнее;

- с бетоном «приправленным» щебнем и мастикой. Наиболее прочное, используемое для создания асфальтных покрытий скоростных трасс;

- бетон с битумно-резиновыми включениями. Этот состав подходит для обустройства спортивных площадок. Характерная особенность – амортизирующее покрытие, что повышает его безопасность.

В состав могут добавляться целлюлозные стабилизаторы, роль которых сводится к повышению прочности и лучшему «связыванию» компонентов. Название такого материала – щебоночно-мастичный асфальтобетон. Изготавливается он из плотных горных пород, образующих прочный каркас. ЩМА имеет высокую стойкость к деформациям, поэтому применяется для обустройства дорог с повышенной нагрузкой.

Нередко применяется органическое вяжущее. Из него делают так называемый цветной асфальтобетон. Чтобы изменить цвет – в состав добавляют пигменты. Асфальтовыми покрытиями этого вида оформляются дорожки для пешеходов и велосипедистов, детские и спортивные площадки.

Рисунок 3. Цветное асфальтобетонное покрытие

Рисунок 3. Цветное асфальтобетонное покрытие

Правила укладки асфальтобетонное покрытие

Даже если использовать качественное асфальтобетонное покрытие, но при укладке не соблюдать технологию, полотно быстро выйдет из строя. Процедура состоит из трех этапов: подготовки, обустройства подушки и непосредственно укладки.

Подготовка

Сперва разрабатывается технический проект, подготавливается финансовая смета. Планируя объект, его «привязывают» к рельефу местности с той целью, чтобы обеспечить удаление сточных вод, сохранить расположение коммуникаций. Прежде чем уложить асфальтовое покрытие, вырубают крупные деревья, удаляют верхний слой почвы. Предполагаемая нагрузка полотна влияет на объем земляных работ. Наиболее просты в обустройстве садовые дорожки и тротуары – в этих случаях необходимо снять верхний слой почвы толщиной от 10 до 20 см. Если речь идет о нагруженной трассе – понадобится удалить до нескольких метров.

Под дорогой обязательно обустраивают дренаж, который не даст задерживаться грунтовой воде. «Удаленный» грунт вывозят за пределы объекта, чтобы тот не стал причиной засорения дренажной системы.

Рисунок 4. Укладка асфальтобетонного покрытия

Рисунок 4. Укладка асфальтобетонного покрытия

Устройство подушки

Задача подушки – принять на себя нагрузки от движения автотранспорта. Толщина каждого асфальтового покрытия определяется в ходе расчетов. Первый слой – крупнофракционный, с размерами частичек до 60 мм. Далее «средний» слой – 20 – 40 мм. Сверху высыпают песок. В обязательном порядке каждый слой утрамбовывают.

Если речь идет о создании частных покрытий, то вместо присыпки в виде щебня и гравия пользуются различным строительным мусором. Края асфальтобетонного покрытия перекрываются бордюрами.

Рисунок 5. Подушка от вибрации под асфальтобетонное покрытие

Рисунок 5. Подушка от вибрации под асфальтобетонное покрытие

Укладка

Монтируют полотна в сухую погоду, когда температура выше +5 градусов Цельсия. Как было сказано выше, асфальтобетонные смеси бывают нескольких видов, и к каждому применимы свои технологии укладки:

- холодная смесь. Укладка осуществляется поверх подготовленного основания, куда дополнительно заливают битум толщиной до 5 см. Трамбуют вручную или при помощи виброплиты. Верхний слой засыпается песком или цементом, что снижает липкость нового полотна;

- горячая смесь. Подготовленные компоненты тщательно замешивают, после чего выкладывают на основание. Масса укатывается или трамбуется. Пользоваться дорогой разрешается спустя 6 часов после укладки;

- литой асфальт. Температура его укладки – до 235 градусов Цельсия. Смесь греется и перемешивается в специальном оборудовании – кохере, откуда подается к бункеру асфальтоукладчика. Последний ее равномерно распределяет по асфальтному покрытию. Трамбовать или укатывать эту разновидность асфальта не нужно. После остывания материал твердеет.

Правила укладки установлены следующими стандартами: ГОСТ Р 54401-2011, 9128-2009, СНиП 3.06.03-85.

Рисунок 6. Оборудование для укладывания асфальтобетонного покрытия

Рисунок 6. Оборудование для укладывания асфальтобетонного покрытия

Изготовление асфальта в домашних условиях

Укладка асфальта – задача, относящаяся не только к капитальному, но и индивидуальному строительству. Каждый домовладелец при желании может самостоятельно подготовить смесь, чтобы сделать на собственном участке тротуар, дорожку или подъездной путь. Как правило, таким асфальтобетонным покрытиям не нужно выдерживать высокие нагрузки, поэтому и требования к изготовлению проще. Готовый асфальт обладает достаточными характеристиками, поэтому без проблем прослужит больше года. Рассмотрим способы самостоятельного приготовления асфальтобетона.

Классический метод

Стандартный рецепт требует следующих «ингредиентов»:

- карьерный или речной песок;

- щебень размером в 30 – 40 мм;

- битум (подойдет битумная смола).

Емкостью будет служить ведро или металлическая бочка. Готовят на открытом огне, например, костре.

Берется щебень и песок (соотношение 2:1), заливаются водой и «варятся» на костре с периодическим перемешиванием. На этом этапе готовят битумную основу: в ведре плавят битум (он должен закипеть), после чего добавляют туда пластификатор. Если последнего в наличии нет, можно воспользоваться обычным моющим средством или шампунем.

Когда вода в бочке с щебнем начнет кипеть, туда добавляют разогретую смолу. Вода, добавленная изначально, нужна для того, чтобы песок и щебень не перегревались выше температуры +100 градусов Цельсия. Перемешивать смесь следует до полного выкипания воды. Используют готовый асфальт горячим.

Рисунок 7. Материалы для асфальтобетонного покрытия

Рисунок 7. Материалы для асфальтобетонного покрытия

Применение старого асфальтобетонное покрытие

Новую смесь можно сделать и из старого асфальта. Технология изготовления практически аналогична той, что применяется для нового состава, только с некоторыми различиями. Если речь идет о крупных масштабах, то задействуется технология термопрофилирования. Это когда старое асфальтное покрытие демонтируется, измельчается, разрыхляется и переплавляется.

Процесс изготовления сводится к нескольким этапам:

- При помощи кувалды или ударного механизма «снимают» старое полотно. Как правило, подушку не разбирают, в ход идет только слой битума.

- Старое покрытие нужно переработать. Сперва его дробят на мелкие фракции, размером не более 40 мм. Далее заливают воду и расплавляют. Битум добавляется повторно, но в уменьшенных количествах – 10 кг на 100 кг старого асфальта.

- Следующие этапы аналогичны изготовлению нового асфальтобетонного покрытия.

Метод работы с холодным асфальтом

Этот метод актуален, если требуется обработка большой площади. В случае с ямочным ремонтом он не подходит. Популярным способ изготовления стал не так давно, не больше 10 лет назад. Принцип схож с холодной сваркой. Основной компонент – тот же битум, работать с которым можно даже при минусовой температуре.

Такое полотно не предполагает больших нагрузок, поэтому используется для облагораживания придомовой территории. Преимущество метода в том, что он применим в тех ситуациях, где нет возможности работать с горячими составами.

Рисунок 8. Демонтаж асфальтобетонного покрытия

Рисунок 8. Демонтаж асфальтобетонного покрытия

От чего зависит толщина асфальта

В зависимости от того, насколько жесткий материал выступает основанием полотна, меняется толщина готового асфальта. Этот параметр также зависит от предполагаемых нагрузок.

Один слой

Однослойное асфальтовое покрытие применяется для обустройства пешеходных дорожек и небольших стоянок около магазинов. Также одного слоя достаточно, если в основании полотна находится бетон. Один слой выдерживает нагрузки максимум легкового автомобиля, что учитывается при укладке.

Два слоя

Двухслойный вариант применим, когда в основе – щебень или бой кирпича. По такому покрытию также разрешается движение только легкого транспорта. Его укладывают на стоянках поблизости с крупными зданиями. Если основанием служит бетон, то предполагаемые нагрузки увеличиваются – по дороге допускается движение как легковых машин, так и автобусов или грузовиков.

Три слоя

Трехслойное асфальтобетонное покрытие считается нормой для прокладки междугородних трасс. Благодаря прочности и толщине выдерживает легковой и грузовой транспорт. Однако, тяжелый грузовик проехать не сможет. Важно соблюдение технологии укладки: основанием выступает щебень или бой кирпича, уложенные слоем толщиной от 30 см.

Четыре слоя и больше

В качестве основания задействуют бетон или щебень (4 и 5 фракции). Асфальтное четырехслойное покрытие выдерживает нагрузки как от легковых, так и грузовых машин. Укладывается в основном на трассах.

Заключение

Обустройство асфальтобетонного покрытия включает в себя целый комплекс задач. Изначально важно правильно соблюсти проектные расчеты. Качество смеси – второй по значимости пункт, ведь именно от этого зависит функциональность дороги. При этом, существует несколько методов укладки, с применением компонентов в разных пропорциях.

Асфальтобетонное покрытие: виды и правила укладки

Когда закончено возведение личного дома, наступает этап оформления приусадебного участка. Оформление цветников, клумб, тротуара, высадка разных растений — это лишь малый перечень необходимых операций, которые предстоит сделать человеку. У многих домовладельцев имеется личное транспортное средство. Именно поэтому наличие качественной подъездной дорожки к жилью просто необходимо. Мало кто решается выполнять асфальтобетонное покрытие самостоятельно. Однако в данной статье мы рассмотрим все тонкости и нюансы такого процесса.

Определение

Асфальт делают из специальной смеси. Данный раствор применяют повсюду. С его помощью обустраивают трассы, площади, улицы и даже садовые дорожки. Однако существуют определенные нормы асфальтобетонного покрытия. Все это прописано в специальных ГОСТах. Там же указано и содержание асфальтобетонной смеси. Больше века данный ямочный состав остается без каких либо изменений:

- Самое важно, обязательное присутствие битумного материала в качестве вяжущего компонента.

- Обязательно наличие, в определенной дозировке, карьерного песка, а также минеральных добавок.

- Последним необходимым компонентом является синтетически созданная присадка.

Когда только было начато пользование асфальтобетонным покрытием, применяемый битумный материал был природного происхождения. Однако в связи с его ограниченным количеством в природе, возникла необходимость в синтетическом аналоге. Данный аналог производят из отходов нефтепромышленности. Его используют и теперь.

Песок используют добытый в карьерах, а вот в качестве минеральных добавок применяют щебень, шлаки и дробленную скальную породу. Присадки применяют, чтобы повысить отдельные характеристики покрытия, такие как – морозостойкость, показатель вязкости и многое другое.

Вернуться к оглавлению

Какие бывают составы?

Асфальтирование участка.

Асфальтирование участка.

Рынок выпускаемого материала для покрытий невероятно обширен. Виды зависят от дозировки внутренних компонентов, типа присадок. Профессионалы подразделяют асфальт на такие виды:

- Для оформления тротуарного покрытия, дорожек в саду либо внутреннего двора. В основе идут песчаные смеси.

- Растворами мелкого помола укладывают городские улицы с неинтенсивным транспортным движением, а также им выполняют ямочный ремонт.

- Асфальт крупного помола используют для создания подстилающего пласта. Он выполняется в случае использования многослойного метода обработки.

- Покрытие, изготовленное с использованием битума и полимеров, применяют при устройстве дорог на мостах либо крупных дорожных развязок. Их отличительной чертой считают более высокую долговечность и крепость.

- Бетон, в составе которого имеется щебень и строительная мастика, признан самым прочным. Поэтому его используют для создания асфальтобетонного покрытия на скоростных трассах.

- Обработка покрытий спортивного направления выполняется при помощи бетона с битумно-резиновыми компонентами.

Вернуться к оглавлению

Правила укладки покрытий

Устройство асфальтобетонного покрытия — довольно серьезное дело и не имеет значения, кто будет это выполнять. Технология функционирования по обустройству асфальта прописана в специальном СНиПе, а также ГОСТе. Понять все, что там написано порой бывает сложно даже профессионалам, однако в данном пункте мы постараемся тщательно во всем разобраться.

Вернуться к оглавлению

Подготовительные работы

Конструкция асфальтобетонного покрытия.

Конструкция асфальтобетонного покрытия.

Неважно, что вы будете делать, начать необходимо с разметки территории. Нужно точно определиться, в каком именно месте будет находиться дорожка. Предварительно также стоит выполнить дренажные и сливные системы. Подземные конструкции к моменту покрытия дорожек покрытием должны быть установлены.

Во время подготовительных операций немаловажно будет принять решение об асфальтобетонном покрытии, точнее будет сказать, о материалах данного покрытия. Если пешеходными асфальтобетонными покрытиями периодически будут пользоваться автомобилисты, то желательно сделать специальный гравийно-щебеночный слой шириной около 15 сантиметров. Ширина поверхностного слоя покрытия тогда будет колебаться от 5 до 6 сантиметров. При асфальтобетонных покрытиях на АЗС ширину гравийного слоя делают около 30 сантиметров. Верхний слой асфальта укладывается примерно в пару слоев.

Когда дорожка будет размечена, начинают копать траншею под него. Зачастую уличное покрытие и тротуарные площадки выполняют на одной высоте, из-за этого почву убирают на всю ширину асфальтового «пирога». Технология монтажа скоростных трасс немного отличается, однако ее мы разбирать не будем.

После того как поверхностная почва была убрана, траншею необходимо тщательно утрамбовать. Выполнить это можно с помощью катка. Если предусмотрены бордюры, то лучше их установить именно на данном этапе. Асфальтный «пирог» будет в такой своеобразной опалубке из бордюров. Также можно выполнить специальные канавы для отвода воды.

Далее технология предусматривает асфальтобетонные процессы по формированию щебневого слоя. Для тротуаров хватит одного шара, если необходим более мощный бетон, то щебень укладывают в несколько слоев. Нижний пласт является особым дренажом для грунтовых вод. Его выполняют из крупного щебня. Дальнейший пласт поможет распределить давление на поверхность асфальта.

Последняя обработка пластов отсыпки заключается в формировании последнего щебневого слоя мелкой фракции. Он поможет сделать всю подушку прочной и монолитной. Каждый из слоев подлежит тщательному трамбованию. Если асфальтобетонные покрытия будут подвергаться серьезному давлению, то утрамбовывают щебень при помощи катка минимум 6 раз. Во время данной операции, должна дополнительно проходить обработка водой щебня.

Вернуться к оглавлению

Изготовление асфальта в домашних условиях

Приготовление смеси бетона и асфальта считают сложным процессом. Однако существует огромное количество людей, готовых на эксперименты. Такие смеси не удастся применить для трасс, однако для оформления асфальта дома они вполне подойдут.

Вернуться к оглавлению

Классический метод

Добавка делает холодный асфальт более прочным.

Добавка делает холодный асфальт более прочным.

Для изготовления асфальтобетонного покрытия необходимы песок, битумный материал (смола), а также мелкий щебень. Из инвентаря понадобятся большая емкость и ведро. Для варки смеси асфальта лучше использовать костер, это дешевле и безопасней.

Помещаем в емкость песочно-щебневые добавки в пропорции 2 к 1 и тщательно размешиваем. Добавляем воду и помещаем емкость на огонь. В то же время начинаем подготовку битумной добавки. Здесь понадобится металлическое ведро. Над огнем необходимо растопить битумную смолу в ведре. Когда добавки смеси в обеих емкостях вскипели, их можно смешать. После смешивания снова возвращаем емкость на огонь и продолжаем кипятить до того момента, пока вода полностью не выкипит. Поверхностная отделка бетоном выполняется, пока раствор горячий.

Вернуться к оглавлению

Применение старого покрытия

Данный метод применяется как для того чтобы создать новое полотно, так и с его помощью можно выполнить ремонт асфальтобетонного покрытия. По большей части процесс работ схож с предыдущей методикой, однако имеются отдельные нюансы.

- Старое покрытие снимается при помощи кувалд, щебневую подушку не разбирают.

- Покрытие подлежит дроблению на мелкие фракции.

- Раздробленное покрытие заливают водой и плавят в емкости на огне.

- После этого поверхностная работа продолжается по предыдущей методике.

Вернуться к оглавлению

Метод работы с холодным асфальтом

Подойдет, если есть необходимость не ямочный ремонт производить, а оформить большую площадь. Свою популярность данный метод завоевал относительно недавно, примерно лет 5-10 назад. По принципу работы напоминает холодную сварку. Одним из основных компонентов является специальный битум, который позволяет выполнять весь необходимый процесс даже при отрицательных температурах.

Его недостатком считают немаленькую стоимость. Но в случаях отсутствия возможности монтировать по классическим методам, холодный асфальт является отличной альтернативой.

Вернуться к оглавлению

Влияние материалов на качество покрытия

Толщина укладки зависит от целей использования асфальтобетонного покрытия.

Толщина укладки зависит от целей использования асфальтобетонного покрытия.

Главным нюансом при операциях, связанных с укладкой асфальтовых покрытий, является правильный и точный выбор материалов. Чтобы не приходилось постоянно выполнять ямочный ремонт, необходимо отнестись к данному вопросу внимательно. Иначе заделка трещин в асфальтобетонном покрытии станет вечной проблемой. Все слои важно выполнять при помощи асфальтоукладчика в одно время. Это оказывает большое влияние на качество дорожки.

Несмотря на то, что классический бетон отличается неплохой прочностью, этот показатель можно улучшить. Самым популярным методом является использование особых типов строительной мастики для асфальта. Данные мастики содержат в себе битумные эмульсии и резиновые полимеры. Обычная битумная мастика применяется лишь в горячем состоянии, а вот эмульсию используют в охлажденном состоянии. Мастики способствуют лучшей герметизации трещин на поверхности покрытия. Это не дает просочиться внутрь воде и предотвращает разрушение полотна.

Период эксплуатации дорожного полотна зависит не только от состояния материалов, но и от оформления дорожной одежды. Один и тот же тип асфальтовой смеси может по-разному повести себя на различных типах основания. На дорожках и трассах, находящихся на цементно-бетонном основании, со временем появляются трещины. Происходит это по причине несоответствия теплофизических характеристик. Основание из щебня не грозят такими осложнениями, но они могут давать определенную усадку всей дорожки.

Вернуться к оглавлению

Заключение

В данной статье описаны все необходимые нюансы касательно выбора материала и функционирования с ним. Однако промышленность все время выпускает новые продукты, которые более совершенны.

При тщательном изучении всех методов и тонкостей покрытия, процесс укладки совсем не сложен.

Асфальтобетонное покрытие: виды, укладка, ремонт

Асфальтобетонное покрытие – прекрасный вариант обустройства дорог различного назначения, тротуаров, дорожек, отличающийся прочностью, надежностью, долговечностью. Асфальтобетон очень давно используется для выполнения дорожных покрытий и за эти годы достойной альтернативы материалу не нашлось.

С использованием плотного асфальта М1200 можно покрывать дороги с высокими нагрузками, менее плотный состав актуален для обустройства придомовой территории (оформления дорожек, тротуаров и т.д.). В частном строительстве асфальтобетон обычно готовят и укладывают своими руками, но с обязательным соблюдением всех правил, требований СНИП, ГОСТов.

Определение

Асфальтовое покрытие изготавливают из специальной смеси, состав которой обычно неизменный, а вот пропорции материалов могут быть разными в зависимости от предполагаемых нагрузок, функций дорожного покрытия. С помощью раствора обустраивают садовые дорожки, аэродромные покрытия, автомагистрали, площади, трассы, улицы и другие объекты.

Содержание асфальтовой смеси определяется действующим ГОСТом. Особенности приготовления, состав и настил асфальтобетонного покрытия остаются практически неизменными на протяжении многих лет.

Состав асфальтобетона:

- Битум в роли вяжущего (обычно используют синтетический, который получают из отходов нефтепромышленности)

- Карьерный песок и минеральные добавки в качестве наполнителя (щебень, гравий, дробленая скальная порода, шлаки)

- Синтетически созданная присадка для улучшения определенных характеристик (вязкости, морозостойкости и т.д.)

Какие бывают составы

Асфальтное покрытие сегодня производится в самых разных вариантах, для определенных целей, функций, в широком диапазоне цен. Виды асфальта выделяют в соответствии с назначением смеси, что напрямую влияет на состав.

Виды составов асфальтобетона:

- Песчаные смеси – для выполнения садовых дорожек, тротуарных покрытий, различных покрытий в обустройстве частной придомовой территории, где не будет слишком больших нагрузок

- Растворы мелкого полома – для ямочного ремонта, укладки на улицах города с не очень активным транспортным движением

- Асфальтобетонное покрытие крупного помола – используется в качестве пласта для подстилки при выборе многослойного способа

- Раствор с полимерами и битумом – обычно выполняется укладка трассы, крупных дорожных развязок, мостов и других мест, где нужно добиться повышенных характеристик надежности и долговечности

- Бетон с мастичным и щебневым составом – самый прочный, используется для покрытия скоростных трасс

- Бетон с битумным составом – используется для выполнения покрытия спортивного направления

Правила укладки покрытий

Технологии настила асфальтобетонных покрытий на протяжении многих лет остаются практически неизменными. Правила и стандарты описаны в соответствующих ГОСТах и СНиПах.

Основные этапы укладки асфальтобетонного покрытия:

- Подготовительные работы

- Непосредственно укладка смеси выбранным способом

- Уплотнение асфальтобетонного покрытия

Для укладки бетонных смесей сначала тщательно планируют и размечают участок. Здесь главное – назначение покрытия и нагрузки, которые будут на него воздействовать.

Так, для автострад с низким потоком транспортных средств насыпают лишь один слой щебня, для строительства покрытия с большими нагрузками делают три слоя, сверху должна укладываться армирующая сетка, повышающая прочность. Фракции щебня должны идти от большей к меньшей, после засыпки укатываются катком.

Две основные технологии заливки асфальтобетона:

- Холодный метод – обычно актуален для ямочного ремонта, обустройства приусадебной территории (быстро схватывается, не слишком прочный асфальт)

- Горячий метод – актуален для создания новых прочных покрытий: температура укладки состава тут играет ключевую роль. Смесь заливают горячей и укатывают до остывания

Одной тонны асфальта должно хватить на 10 квадратных метров площади при условии, что толщина асфальтобетонного покрытия будет составлять около 10 сантиметров.

Подготовительные работы

Асфальтобетонное покрытие – это вариант качественного и надежного выполнения дороги или тротуара, который прослужит очень долго, но при условии соблюдения всех требований и параметров. Начинают работы с разметки территории – точного определения места расположения слоя, реализации сливных и дренажных систем. Если планируется установка подземных конструкций, до момента заливки асфальтобетона они должны быть сделаны.

После разметки территории начинают копать траншею под покрытие. Обычно тротуары и покрытия улиц выполняют на одном уровне, поэтому почву нужно убирать на всю ширину покрытия, даже если отдельные его части будут разных типов.

Монтаж скоростных трасс делают по-другому, но данная технология не актуальна для выполнения своими руками.

Желательно выполнить процесс трамбовки грунта. Если планируется обустраивать бордюры, их устанавливают на этом этапе. В зависимости от назначения покрытия и его состава, нужно правильно подготовить место. Так, для пешеходных асфальтобетонных дорожек, где есть вероятность проезда транспорта, достаточно застелить площадь смесью щебенки и гравия слоем толщиной в 15 сантиметров (при условии, что слой асфальта составит 5-6 сантиметров). При укладке покрытия с большими нагрузками делают несколько слоев щебня общей толщиной 30 сантиметров, а асфальт кладут в 2-3 слоя.

Слои щебенки и гравия плотно утрамбовывают – виброкатком либо ручным катком. Если место очень узкое и доступ к нему труден, можно использовать так называемые «пятки» — небольшие металлические пластины с ручкой. Чтобы упрочнить слой, катком проходят несколько раз, при этом подушка должна регулярно поливаться водой.

Для обустройства асфальта в домашних условиях подушка делается из мелкого гравия или щебня фракции 20-40 сантиметров, вполне достаточно одного слоя толщиной 5-10 сантиметров. Чтобы обеспечить более крепкое и надежное сцепление, слой желательно пролить растопленным битумом: расход примерно 0.5-0.5 литра на квадратный метр, расплавляется при температуре +100-150С.

Изготовление асфальта в домашних условиях

В современном индивидуальном строительстве многие выполняют асфальтобетонное покрытие самостоятельно и это целесообразно – для обустройства дорожек, тротуаров, подъездных путей и т.д., которые не будут выдерживать огромные нагрузки, вполне возможно сделать смесь своими руками и правильно ее уложить. Такие асфальтобетонные покрытия демонстрируют достаточные свойства и характеристики, служат не один год. Способов приготовления асфальта существует несколько и каждый из них находит свое применение.

Классический метод

Стандартный рецепт предполагает приготовление смеси из карьерного или речного песка, щебня фракции 30-40 миллиметров, битума или битумной смолы, с использованием обычного ведра и металлической бочки. Асфальт обычно готовят на костре.

Сначала насыпают щебень с песком в соотношении 2:1, тщательно перемешивают, заливают водой и подвешивают над открытым огнем. В это время занимаются приготовлением битумной основы: в металлическом ведре расплавляют битум, доведя до температуры кипения, вливают в него пластификатор (могут подойти даже обычное моющее средство либо шампунь).

После разогрева смолы и закипания воды в бочке с щебнем их смешивают. Воду добавляют в смесь изначально для того, чтобы песок и щебень не перегрелись до уровня +100С. Смесь помешивают, позволяя воде полностью выкипеть, после этого заливают раствор горячим.

Применение старого покрытия

Старое покрытие может выступить в роли материала для приготовления новой смеси. Технология схожа с вариантом приготовления новой смеси, но имеет определенные нюансы. В промышленных масштабах может выполняться термопрофилирование – технология, при которой старое асфальтовое покрытие демонтируют, измельчают, разрыхляют, переплавляют и используют вновь.

Как готовить смесь из старого асфальтобетона:

- Демонтаж старого асфальтобетонного покрытия кувалдой и специальным инструментом ударного типа. Обычно используют лишь битумный слой асфальта, без разбора подушки.

- Переработка старого покрытия – сначала его разбивают на мелкие куски с фракцией 40 миллиметров максимум, потом заливают водой, расплавляют, добавляют битум из расчета 10 килограммов на 100 килограммов старой асфальтобетонной смеси.

- Последующие этапы аналогичны предыдущему варианту – битум плавят, смешивают с асфальтом, выпаривают воду и заливают дорожку или тротуар.

Метод работы с холодным асфальтом

Данный способ подходит для покрытия асфальтобетоном больших площадей, где качество дорог не должно быть максимальным. Холодный асфальт обеспечит хорошее и прочное покрытие там, где нет постоянных нагрузок тяжеловесных транспортных средств, поэтому хорошо подходит для обустройства придомовых территорий.

Холодные полимерные составы появились на рынке сравнительно недавно. Принцип работы такого состава схож с холодной сваркой. В качестве связки тут используется модифицированный синтетический битум, который может укладываться даже при большом морозе. Инструкция использования обязательно указывается на упаковке материала.

Состав демонстрирует хорошие свойства и характеристики, но дорого стоит. При этом, он выручает там, где нет возможности использования обыкновенных бетонных смесей, укладываемых горячим методом.

Влияние материалов на качество покрытия

Качество дороги напрямую зависит от состава и свойств материалов, используемых для приготовления и укладки асфальтобетонного покрытия.

Чтобы не испытывать необходимости регулярно выполнять дорогостоящий и трудоемкий ямочный ремонт, необходимо приобретать лишь качественные материалы, не экономя на данной статье расходов.

Важно подбирать щебень и гравий нужной фракции для обустройства подушки. Если есть необходимость в сооружении нескольких слоев, не стоит пренебрегать требованием. Обязательно нужно придерживаться технологии и при засыпании щебня слоями – разные типы материала укладываются в несколько шаров: первый слой самый крупный, дальше мельче и самый мелкий. Так будет обеспечен хороший дренаж и увеличится прочность покрытия.

Для упрочнения бетона используют особые типы мастики, состоящие из резиновых полимеров и битумных эмульсий. Основное свойство обычного применяемого битума – возможность стелить смесь только в горячем состоянии, а вот эмульсия может применяться и в охлажденном виде. Битумная мастика нужна для качественной герметизации поверхности, защиты от появления трещин и деформацией бетона.

Самостоятельная укладка асфальта

- Первый и главный этап – уборка территории от мусора, удаление грунта слоем до 30 сантиметров, тщательная укатка (могут использоваться ручные катки или другое оборудование)

- Установка бордюров, сливных конструкций

- Обустройство подушки из щебня толщиной 15 сантиметров, проливка водой, укатка (можно засыпать еще один слой щебня и слой песка для пущей прочности)

- Приготовление асфальтобетонной смеси одним из вышеизложенных способов

- Укладка асфальтового покрытия слоем толщиной 6-10 сантиметров, тщательное разравнивание шваброй-движком, заполнение углублений новыми порциями материала – данный этап выполнять нужно быстро, так как застывает асфальт за короткий срок. Важно следить за температурным режимом – в процессе укладки поддерживать температуру асфальта на уровне +120С

- Уплотнение свежеуложенного слоя ручным катком – желательно перед работой по основанию литого свежего слоя каток смазывать соляркой, чтобы покрытие было гладким и ровным (соляркой же можно смазывать все инструменты, чтобы не прилипали к асфальту)

- Пропитка асфальта специальным красящим составом для получения нужного оттенка (необязательная опция)

Ремонт асфальта

Необходимость в ремонтировании слоя асфальтобетонного покрытия может появиться в нескольких случаях – если покрытие старое и по объективным причинам разрушается, если толщина слоя была недостаточной, если подушка выполнена неправильно. Также в случаях нарушения технологии укладки покрытия могут появляться проблемы в процессе эксплуатации.

Чтобы исключить разрушения асфальтобетонного слоя, желательно раз в 4-5 лет его обновлять, а появившиеся трещины и другие дефекты чинить сразу, заделывать герметиками, стойкими к химическому воздействию и воде. Раскрошившийся асфальт нужно менять полностью.

Методы восстановления асфальтобетонного слоя:

- Заделка трещин гудроном – очищают поверхность, засыпают песком на 2-3 сантиметра трещины, заполняют их гудроном (если трещины маленькие, можно обойтись без песка и просто залить их гудроном), выравнивают шпателем слой асфальта

- Использование рулонов с готовым асфальтобетонным покрытием – рулоны раскатывают, удаляют защитный слой, клейкой стороной укладывают на дорожное покрытие, прижимают на пару секунд

- Битум – сначала очищают дефект от мусора и пыли, заполняют битумом пустоты, через 2-3 минуты тщательно выравнивают и трамбуют

Ремонт асфальта в зимний период

Чтобы отремонтировать асфальт зимой, нужно сначала убрать снег и лед с покрытия, место трещины или ямы аккуратно обработать специальным составом. Работы по укладке и ремонту асфальта вообще лучше выполнять в сухую и солнечную погоду, а зимой влага способна разрушать полотно, поэтому серьезные работы и манипуляции с толстым слоем покрытия лучше не проводить.

Если осадки несильные, работы допускается выполнять по всему полотну, а вот по частям и с большими промежутками времени, при сильном дожде, метели лучше не работать. В месте ремонта старый слой удаляют фрезерованием или швонарезчиком. Смесь доставляют в кохере.

Хорошим выходом при необходимости ремонта зимой важных дорожных развязок, частей асфальтового покрытия является использование холодного асфальта. Смесь может укладываться даже при минусовой температуре, не требует предварительного подогрева, застывает быстро, сразу после укладки может выдерживать нагрузки транспорта, в работе не требует привлечения тяжелой техники, актуальна для использования в труднодоступных местах.

Ямочный ремонт

Необходимость в выполнении данного типа работ появляется в случае повреждения небольших зон покрытий, локальных дефектов. Обычно дефекты заполняют битумным составом при условии, что дорожное полотно повреждено максимум на 15%.

Этапы выполнения работ: разметка покрытия с захватом целого полотна вокруг трещины или ямы, демонтаж разрушенного слоя фрезерованием или отбойным молотком, зачистка места и удаление мусора, обработка битумным составом мест.

Заключение

Использование асфальтобетона при создании дорожных покрытий в крупном и индивидуальном строительстве сегодня наиболее целесообразно. При соблюдении технологии приготовления смеси и ее укладки все работы вполне можно выполнить в домашних условиях своими руками.

Главное – выбирать качественные материалы, тщательно следить за пропорциями в процессе приготовления состава, правильно укладывать покрытие. В таком случае асфальт прослужит долго и качественно, обеспечив необходимые прочностные характеристики и эстетичный внешний вид.

виды, технология укладки :: BusinessMan.ru

Асфальт – это многокомпонентная смесь, для производства которой используют песок и камень. Для приобретения вяжущих свойств в вещество добавляют битумные компоненты. Правильно называть данный состав асфальтобетон. Однако даже в специализированных изданиях используют термин «асфальт», что не является ошибкой.

Первые асфальтированные дороги

Впервые асфальтовые покрытия использовали в Вавилоне (примерно в 600 году до нашей эры). Битум для создания твердого покрытия добывали из горных пород. После того как древняя цивилизация была уничтожена, строительство дороги с использованием битумных материалов возобновили только в 19 веке на территории Западной Европы. Затем технологию активно стали использовать в США. При этом асфальтовое покрытие состояло из битумсодержащих горных пород, измельченных до состояния порошка. Такое покрытие называется «трамбованный асфальт».

Появление асфальта в России

В нашей стране асфальт начали изготавливать с 1869 года из сызранских асфальтовых пород. В отличие от иностранного трамбованного асфальта, в Российской империи дорожное покрытие делали из расплавленной смеси, которая содержит в своем составе гравий и песок, битум и асфальтовую породу. Готовый асфальт вываливали на землю и разравнивали, используя ручной инструмент. Далее дорогу придавливали массивным грузом. Такая технология именуется специалистами как «литой асфальт». Начиная с 1906 года в него начали добавлять нефтяной битум.

В начале 20 века ученые придумали специальные асфальтобетонные смеси, которые постепенно начали вытеснять трамбованные и литые покрытия. Основные достоинства новинки заключались в том, что работы по приготовлению покрытия, его нанесению и утрамбовке проводились в полностью механическом режиме без использования ручного труда. В СССР первый участок дороги из асфальтобетонного покрытия появился на Волоколамском шоссе в 1928 году благодаря стараниям профессора П. В. Сахарова.

Достоинства асфальтобетона

В наше время из общего протяжения дорог в России более 60 процентов сделаны из асфальтобетонного покрытия. Такая популярность материала для обустройства дороги объясняется следующими его достоинствами:

- Медленное изнашивание.

- Высокая устойчивость к нагрузкам.

- Устойчивость к перепадам температуры и воде.

- Легкий демонтаж и чистка.

- Возможность использовать материал вторично.

- Пониженная вибрация во время движения транспорта по дороге.

Работа асфальтобетонного покрытия заключается в снижении вибрации, которая создается в результате движения тяжелого автомобильного транспорта. Такое дорожное полотно позволяет снизить шум от колес, а также способствует плавному и спокойному движению потока машин.

Строительство дорог из асфальтобетонного покрытия можно осуществить поточно-скоростным способом при помощи комплексного механизированного процесса.

Асфальтобетон укладывают на дорогу с уклоном не более 60 процентов. При уклонах, превышающих 40 процентов, покрытие делают более шероховатым, чтобы обеспечить достаточное сцепление с шинами автомобиля. Поперечный уклон асфальта должен быть в пределах 15-20 процентов.

Использование дегтебетонной смеси

Гораздо реже для строительства асфальтобетонного покрытия дорог используют дегтебетонные смеси, в состав которых для вязкости добавляют каменноугольный деготь. Покрытие такого типа по внешнему виду почти не отличается от классического асфальтобетона. Дегтебетонная смесь более износостойкая, быстрее разрушается от перепада температур и воздействия воды. Кроме того, она быстро стирается под воздействием резиновых шин автотранспорта.

Дегтебетон запрещено применять в городах, поскольку испарения легких фракций дегтя вредны для человека. Кроме того, под воздействием воды из такого асфальта вымачиваются фенолы, которые вредны для человека и окружающей природы.

Состав асфальта

Многим интересно устройство покрытия из асфальтобетонной смеси. Главные компоненты верхнего слоя дороги – это битум, песок, разновидности щебня и гравия. В некоторые сорта также добавляют наполнители и минеральные компоненты для придания смеси повышенной прочности.

Песок в составе асфальтобетонного покрытия играет роль наполнителя, который необходим для равномерного давления смеси на грунт во время укладки и застывания. Без песка дорога бы растеклась, а гравий вылез наружу. В некоторые специальные составы добавляют цемент, который совместно с песком придает покрытию дополнительную твердость.

В качестве минерального наполнителя в строительстве асфальтобетонных покрытий используют измельченную до пылеобразования горную породу, например известняк, мел или песчаник. Он предназначен для заполнения небольших пустот во время укладки дороги. Песчаник наиболее универсален, поскольку он инертен к любому химическому веществу. Мел и известь используют, как правило, на дорогах общего пользования. Песчаник добавляют во время строительства дорог возле химических производств.

В асфальт добавляют резиновую крошку размером не более 1,5 мм в диаметре для придания покрытию эластичности и устойчивости к воздействию воды. Асфальтобетонное покрытие с достаточным добавлением резины в его составе редко подвержено появлению трещин. Однако такой материал является чрезмерно дорогим, поэтому его использование часто бывает нерациональным. Обычно резиновый наполнитель добавляют во время строительства высокоскоростных магистралей.

Классификация

Одним из главных параметров в устройстве асфальтобетонного покрытия является крупность применяемого в его составе щебня. Исходя из этого, смесь делится на несколько групп:

- Плотные смеси. Они применяются во время укладки верхнего слоя асфальтобетонного покрытия. Такой асфальт содержит мелкозернистый щебень. Во время строительства магистралей, рассчитанных для передвижения легкого транспорта (велосипеды и коляски), а также для пешеходов, может быть использован щебень диаметром не более 5 мм. Более крупные фракции (до 15 мм) могут укладываться на дороги для движения только легкового транспорта.

- Пористые смеси – это оптимальный вариант для устройства асфальтобетонного покрытия, где будет передвигаться грузовой автомобильный транспорт. Как правило, он используется при начальной укладке на грунт или гравий. Состав асфальта отличается от плотного тем, что в него добавляют малое количество битума.

- Высокопористые смеси являются оптимальным вариантом для укладки и ремонта асфальтобетонного покрытия на трассах с высокой интенсивностью движения, особенно если по дорогам ездит тяжелый крупногабаритный транспорт. Для производства такого сорта асфальта добавляют в состав смеси крупный щебень (до 40 мм). Такие размеры позволяют обеспечить хорошую водопроницаемость. Данное свойство особенно актуально в местах, где необходимо построить дренаж, например в болотистой местности или в низинах.

Изготовление асфальта

Технология асфальтобетонных покрытий заключается в подготовке исходных материалов, их смешивании и одновременном нагреве до высокой температуры, а также хранении полученного асфальта в специальном бункере с подогревом.

Во время ремонта или строительства дороги важно, чтобы завод располагался как можно ближе к месту укладки, поскольку строительный материал должен быть горячим. Если асфальтобетон остынет, то его трудно будет утрамбовать, а полученная дорога быстро придет в негодность.

Подготовка компонентов

Перед началом производства асфальта подготовленный материал просушивают и просеивают. Песок, горные породы и щебень поступает на производство чаще всего во влажном состоянии. Наличие воды в составе грозит снижением прочностных характеристик будущего асфальта, а также разбрызгиванием нагретой до высокой температуры битумной смеси при попадании на нее влаги.

Все поступившие на завод материалы просушивают при температуре 150 градусов. Просеивание осуществляется с использованием грохота. Минеральный наполнитель измельчают в дробилке до состояния порошка. В зависимости от технологии, просушка может быть одинарной или двойной. Повторное избавление от влаги может проходить после просеивания и дробления.

Смешивание обработанных компонентов

Щебень и песок после предварительной обработки попадают на конвейер, откуда их транспортируют в бункер, а затем смешивают с битумом. После этого температуру в бункере повышают до 160 градусов и оставляют содержимое в нагретом состоянии на хранение до 4-х дней. Если в течение этого срока материал не отгрузят потребителю, он начнет терять свои прочностные характеристики.

Добавки в асфальт и резиновую крошку вносят в готовую и нагретую смесь, что придает материалу дополнительную прочность и стойкость к воздействию внешних факторов.

Доставка асфальта на место укладки

Перевозка асфальтобетона осуществляется автотранспортом до места укладки или ремонта асфальтобетонного покрытия. Чаще всего данный стройматериал перевозят на самосвалах, имеющих устойчивый к горячим компонентам кузов. Для перевозки асфальтобетонного дорожного покрытия на большие расстояния используют кохеры (автомобили, оснащенные термосберегающими контейнерами). В них асфальт сохранит свою начальную температуру в течение двух дней после погрузки.

Проверка качества дороги

Асфальтобетон должен соответствовать установленным ГОСТам и СНиПам, принятым в нашей стране. Сертификат соответствия нормативным документам выдается заводу-изготовителю только после прохождения комплексных испытаний.

В России работает несколько лабораторий, осуществляющих контроль за качеством дорог. Они проводят отбор проб готового асфальтобетонного покрытия и проверяют его на соответствие различных параметров.

При исследованиях отбирается усредненный образец из общей массы асфальтобетона. Анализ уже построенной дороги проводится путем исследования керна (так называемого асфальтового стержня). Его получают методом бурения основания асфальтобетонного покрытия при помощи специального полого бура.

Применение холодного асфальта

В тех местах, где доставка горячего стройматериала для ремонта или строительства трассы невозможна, используется холодная укладка асфальтобетонного покрытия. Технология такого строительства дорог отличается меньшими рабочими температурами нагрева смеси (асфальт нагревают до 100 градусов). Для придания дороге достаточной прочности используют полимерные составы.

Перед укладкой рабочие нагревают не только асфальтобетон, но и место планируемой укладки. В зависимости от сорта, дорогу можно делать даже при заморозках.

Одним из достоинств холодной укладки является длительный срок хранения материала для строительства дорог. В отличие от обычного асфальтобетона, морозоустойчивый асфальт можно укладывать спустя несколько недель. Однако есть у такого материала и существенные минусы, а именно:

- Прочность меньше в 2 раза, по сравнению с классической асфальтобетонной смесью.

- Материал имеет высокую цену в результате добавления в его состав дополнительных защитных компонентов.

- Технология укладки усложняется, что приводит к удорожанию дорожного покрытия.

- Не выдерживает большие нагрузки. Запрещено движение транспорта массой свыше 3,5 тонн.

Для трамбовки холодного асфальта используется виброплита, а окончательная укладка происходит спустя время, когда в процессе эксплуатации автомобили будут передвигаться по готовой трассе, тем самым приминая покрытие.

Повторное использование асфальтобетона

Высокая стоимость строительства дорог привела к тому, что специалисты вынуждены искать пути для экономии средств. Одним из способов удешевить ремонт и строительство автотрасс является рециклинг, то есть переработка старого асфальта для его повторного использования. Вторую жизнь дорожное покрытие приобретает после обработки материала в специальных мобильных рециклерах.

Как перерабатывается старый асфальт

Переработка асфальтобетона для получения из него новой смеси для строительства дорог является высокотехнологичным процессом. Чтобы произвести качественное покрытие методом рециклинга, необходимо:

- Срезать старый слой дорожного покрытия, используя ремиксер. Такое оборудование аккуратно удаляет заданный слой дороги специальной фрезой.

- Фрезерованный слой раздробить до размера щебня. Полученный материал называется «гранулятор». Его используют для ремонта дорог и приготовления других строительных смесей.

- Нагреть печь для плавки гранулятора, при этом нельзя использовать открытые источники огня, поскольку может произойти взрыв.

- В печь добавить битум и различные добавки, если это предусмотрено технологией производства нового асфальта.

Такую технологию, как рециклинг, применяют, как правило, для строительства дорог в городе. Переработанный асфальт имеет такие же свойства, что и новый, однако цена на него гораздо ниже.

Улучшение дорожного покрытия

Дорожные полотна со временем можно подвергнуть модернизации. Одним из таких способов является нанесение мастики на асфальт. В укрепляющий материал входят битум и жидкие полимеры из резины.

В процессе эксплуатации на дорогах появляются трещины, куда может попасть вода. При заморозках асфальт разрушается, что приводит к образованию крупных ям. Если вовремя применить мастику для ликвидации трещин, можно продлить срок службы асфальта на несколько лет.

Преимущества и недостатки асфальта

Асфальтобетонное покрытие для движения транспорта применяют вот уже несколько десятилетий. Замены ему пока нет, и вот почему:

- Асфальтовое покрытие не очень дорогостоящее, особенно если дорога рассчитана на малотоннажный транспорт.

- Асфальт выдерживает заморозки, не боится воздействия влаги и проливных дождей, конечно же, если соблюдены технологии его укладки.

- Если покрытие частично разрушилось, его можно восстановить посредством ямочного ремонта.

- В суровом климате можно применять технологию «холодный асфальт».

Альтернативы асфальту

В мире ученые трудятся над созданием более надежной и дешевой альтернативы асфальтобетонной смеси, однако до сих пор достойного конкурента такому материалу не нашлось. Кроме того, асфальтовое покрытие постоянно подвергается модернизации. Широкое внедрение новых полимерных веществ позволяет значительно улучшить свойства дорожного покрытия, расширить пределы его применения. Это подтверждено многочисленными испытаниями в лабораторных условиях.

Конструкция асфальтобетона

Специалисты стремятся конструировать и строить дороги таким образом, чтобы слоев у дорожного полотна было как можно меньше, вплоть до одного. Желательно, чтобы асфальтобетон укладывался прямо на грунт. Минимальное количество слоев сокращает сроки ремонта полотна, облегчает организацию строительства новых дорог, сокращает разнообразие оборудования, которое требуется для укладки асфальта.

Современная конструкция дорожной одежды с асфальтобетонным покрытием состоит из следующих частей:

- Верхний слой.

- Нижний пористый слой.

- Щебень, перемешанный с вяжущими веществами.

- Основание из гравия или щебня.

- Песчаный слой.

- Щебенистый асфальтобетон.

Во время строительства дорожной одежды с асфальтобетонным покрытием необходимо соблюдать ряд условий. Для прочной связи между верхним слоем асфальта и основанием накладывается трещиноустойчивый материал из обработанных битумом материалов высотой не менее 15 см. Толщина асфальтобетонного покрытия, которое укладывается на основание из минеральных материалов, должна быть не менее 5-6 см.

Асфальтобетонная смесь — характеристики, основные разновидности

Асфальтобетонная смесь – строительный материал, который необходим для возведения дорожного полотна. За счет уникальных технических характеристик смесь позволяет обеспечить одновременно и гладкость, и определенный процент шероховатости. Последний регулируют при помощи массивного асфальтоукладчика. Основным преимуществом асфальтобетонной смеси является то, что использовать такое покрытие можно практически сразу же. Также они распределяются равномерным слоем, они надежны, ремонтопригодны, долго сохраняют на себе нанесенную краску.

Рисунок 1. Асфальтобетонная смесь

Рисунок 1. Асфальтобетонная смесь

Виды составов

На сегодняшний день существует огромное количество различных асфальтобетонных составов. Все они отличаются по внутренним компонентам, наличию дополнительных присадок. Принято делить асфальтобетонные смеси по следующим типам:

- Для тротуарных покрытий, дорожек, внутреннего двора. В основе таких смесей лежит песок.

- Для укладки городских улиц, где идет неинтенсивное транспортное движение, или же ямочного ремонта. Здесь применяют асфальтобетонные смеси мелкого помола.

- Для создания подстилающего пласта. Используется асфальт крупного помола, который укладывается в несколько слоев.

- Для обустройства дорожного покрытия на мостах или крупных дорожных развязок. Здесь необходима асфальтобетонная смесь с добавлением битума и полимеров.

- Для создания асфальтобетонного покрытия на скоростных трассах. Здесь необходим самый прочный материал – тот, в составе которого присутствует строительная мастика и щебень.

- Для обработки спортивных площадок. Для этого используют бетон с большим количеством битума и резиновых присадок.

Состав асфальтобетонной смеси

Для приготовления асфальтобетонной смеси используются одни и те же материалы – органические вяжущие компоненты и минеральный наполнитель. Конкретные характеристики бетона зависят от конкретных пропорций. Очень важно придерживаться всех нормативных требований при изготовлении, дабы получить тот материал, который соответствует физико-химическим свойствами.

К основным материалам, которые входят в состав асфальтобетонной смеси, относят:

- Гравий либо щебень. Эти материалы позволяют лишить асфальтобетонную смесь ползучести. Это значительно увеличивает срок службы материала – зерна отлично связываются друг с другом. Обычно в качестве основы используют плотный щебень горных пород и известняки или доломиты в форме куба. При этом масса глинистых включений не должна быть больше 1-2%.

- Песок. Обычно используют крупно- или среднезернистый. Дробленый природный песок обладает отличной износостойкостью, он обеспечивает нужную структуру асфальтобетонной смеси, придает ей прочности.

- Минеральный порошок. Для приготовления асфальтобетонной смеси используют минералы мелкого помола – не более 1.25 миллиметров. Именно этот компонент обеспечивает нужный коэффициент гидрофильности, делает покрытие прочным и в меру эластичным.

- Битум. Это продукт, который остается после переработки нефти. Это вяжущее вещество, благодаря которому склеиваются все крупные частицы, заполняется свободное пространство между ними. Также битум обеспечивает асфальтобетонной смеси нужный коэффициент водостойкости, прочности.

Приготовление асфальтобетонной смеси в домашних условиях

Приготовление асфальтобетонной смеси – достаточно сложный и технологичный процесс. Однако, если человек затевает стройку, он не против сэкономить и самостоятельно приготовить подобную смесь. Конечно, она не подойдет для укладки на скоростных трассах, однако облагородить собственную территорию – вполне возможно.

Классический способ приготовления

Рисунок 3. Изготовление асфальтобетонной смеси

Рисунок 3. Изготовление асфальтобетонной смеси

Чтобы приготовить асфальтобетонную смесь, потребуются следующие материалы: битум или смола, мелкий щебень и песок. Также вам потребуется емкость большого размера и ведро. Чтобы варить асфальтобетонную смесь, лучше развести костер. Так будет и дешевле, и безопаснее.

Когда все ингредиенты будут подготовлены, в большую емкость поместите песок и щебень в пропорции 2/1. Тщательно перемешайте компоненты, чтобы получить однородную массу. Посетите ее на огонь, после чего аккуратно добавляйте битум или смолу. Используйте металлическое ведро. В нем нужно закипятить добавку и влить в песок.

Важно! Во время процесса постоянно помешивайте массу, чтобы получить однородный продукт. Продолжайте процедуру до тех пор, пока вода полностью не выкипит. Помните, что пользоваться такой асфальтобетонной смесью нужно пока она горячая. Когда она остынет, смесь подлежит утилизации.

Использование старых материалов

Чтобы выполнить ремонт асфальта и сделать новое полотно, рекомендуется использовать старое полотно. Технология очень похожа на предыдущий метод, однако имеется ряд особенностей. Среди них:

- При помощи кувалд снимается старое покрытие. Щебневую подушку не трогайте, она остается.

- Снятое покрытие тщательно измельчается на мелкие фракции.

- Раздробленное покрытие плавят в емкости на огне.

- Далее – все происходит так же, как и в предыдущем методе.

Работа с холодным асфальтом

Чтобы произвести ямочный ремонт, целесообразнее всего работать с холодной асфальтобетонной смесью. Такой метод приобрел популярность менее десятилетия назад. По технике он напоминает холодную сварку. Используется специальный битум, работать с которым можно даже при отрицательной температуре. Существенным недостатком такого метода можно назвать высокую стоимость компонентов. Однако если у вас нет возможности ждать тепла, это единственный выход.

Особенности асфальтобетонной смеси

Если вы выбираете асфальтобетонную смесь, заранее определитесь, каких свойств вы хотите получить от нее. Это обеспечивается составом строительной массы. К основным задачам асфальтобетонной смеси относят уплотнение горячего материала, определение пористости, испытание его на соответствует отведенных требованиям. Если при приготовлении асфальтобетонной смеси были соблюдены все пропорции и правила, то асфальт будет соответствовать нужным требованиям – прочности и долговечности. Этапы создания асфальтобетонной смеси следующие:

- В первую очередь нужно определить качество и основные характеристики составляющих компонентов. Они должны соответствовать требованиям марки асфальтобетонной смеси.

- Потом проводится расчет минеральной части готовой смеси.

- Определяется нужный объем битума, который заполняет свободные пространства между крупными частицами.

- В конце добавляются определенные присадки, которые добавляют бетону определенные характеристики.

В целом, создание асфальтобетонной смеси подразделяется на следующие этапы:

- Определение составляющих частей.

- Определение качества сырья.

- Просчет объема компонентов, необходимых для создания определенного объема асфальтобетонной смеси.

- Расчет стоимости заказа.

- Загрузка сырья в бункер для дозировки составляющих компонентов.

- Сушка минеральных веществ, их прогрев для определенной температуры.

- Подготовка вяжущего вещества, его разогрев и добавление определенных присадок.

- Загрузка составляющих компонентов в смеситель и установка нужных параметров.

Технология укладки асфальта по ГОСТу – способы, этапы и используемая техника

Асфальт является самым популярным методом, который применяется для покрытия дорог и тротуаров. Востребованность материала объясняется его уникальными физическими и химическими свойствами. Асфальтирование дорожного полотна – практичное современное решение, которое отличается легкостью (если сравнивать с другими видами покрытия, например, укладкой плитки). Правильно уложенный асфальт при соблюдении технологии укладки асфальта по ГОСТу является стойким к воздействию неблагоприятных климатических факторов, характеризуется износостойкостью и долгим сроком службы.

Способы укладки асфальта

Холодное асфальтирование

При холодном асфальтировании основу смеси составляют жидкие нефтяные дорожные битумы. Особенность проведения работ – укладка возможна только в теплое время года. Это объясняется тем, что не применяется этап высушки воды. Данный метод асфальтирования хорошо подходит для ямочного ремонта.

Горячее асфальтирование

При горячем асфальтировании основными компонентами смеси выступают жидкие и вязкие нефтяные битумы. Особенность укладки – работы можно проводить в зимнее время, когда на улице холодно. Чтобы асфальтовое покрытие было долговечным, температура асфальта при укладке по ГОСТ должна быть не меньше 120 градусов. Территория, на которую планируется укладывать асфальт, предварительно высушивается при помощи специальной техники.

Этапы укладки асфальта

1. Разрабатывается проектно-сметная документация

Проект должен быть разработан с учетом особенностей участка, который имеет свои индивидуальные характеристики (вид рельефа, параметры, структура почвы). После расчетов специалиста составляется смета, в которой учитываются:

- размер участка,

- объемы работ,

- предварительная стоимость.

Расположение подземных коммуникаций тоже включается в расчет. Это нужно для правильного расчета дренажной системы, что в дальнейшем позволит избежать проблем с отводом сточных вод.

Должное внимание следует уделить корневой системе больших деревьев, так как со временем корни могут разрастаться и серьезно повредить дорожное полотно.

2. Земляные работы

Начинаются подготовительные работы. В первую очередь снимается верхний слой грунта. Если задача – снять большой слой, требуется использование специализированной техники – бульдозеров и погрузчиков. Разравнивается территория при помощи грейдеров. Впоследствии формируется дорожное “корыто”, которое предстоит дальнейшему уплотнению.

Насколько глубоко копать? В первую очередь показатель зависит от предназначения дорожного полотна. Для укладки дорожек достаточно снять 15-25 см почвы. Тут действует правило: чем больше планируемая нагрузка на полотно – тем глубже копается котлован.

Важно! Проект должен быть спланирован так, чтобы дождевая вода стекала в дренажную систему, а не накапливалась на асфальтном покрытии или под ним.

Если работы делаются не с нуля, имеющееся покрытие разрушают при помощи дорожного фрезера. Устаревшее покрытие может использоваться повторно, если правильно его переработать.

Хотите купить песок или щебень с доставкой?

Звоните сейчас и получите скидку +7 (988) 318-84-49

Консультация по телефону Отправить заявку

3. Подготавливается основание

На этом этапе формируется “дорожная подушка”. Задача состоит в отсыпании двух слоев дорожного “пирога”:

- Делается укладка песка или гравийно-песчаной смеси.

- Для придания прочности верх покрытия посыпается крупнофракционным щебнем.

- Для минимизации пустот пирог дополнительно покрывается щебнем с мелкой фракцией.

Чтобы покрытие со временем не утратило качественных характеристик, каждый слой подлежит выравниванию при помощи грейдера и тщательно утрамбовке. Бортовой камень используется для огораживания асфальтируемой территории.

Важно! Для придания покрытию максимальной прочности, перед асфальтированием поверхность следует пропитать битумом.

Схема правильного дорожного «пирога»

4. Укладка асфальта

Завершительный этап. Если материал не готовится непосредственно на месте, поставка осуществляется при помощи самосвалов. Песок, минеральный порошок, жидкий битум и щебень – ключевые компоненты АБС (асфальтобетонной смеси).

При нанесении смеси важно, чтобы она ложилась равномерно. Чтобы избежать неровностей, прибегают к помощи асфальтобетоноукладчиков. Для повышения плотности покрытия, укладка проводится несколькими катками. Рекомендуется использование техники, которая специально предназначается для каждого отдельного вида работ. Только в этом случае покрытие будет качественным.

ГОСТ – укладка асфальта в России. Скачать ГОСТ Р 54401-2011

Основным документом, регламентирующим работы по укладке асфальта (асфальтированию дорог) в России является государственный стандарт ГОСТ Р 54401-2011 Дороги автомобильные общего пользования. Асфальтобетон дорожный литой горячий. Технические требования.

Национальный стандарт Российской Федерации распространяется на асфальтобетон дорожный литой горячий и на смеси асфальтобетонные дорожные литые горячие (далее — смеси литые), применяемые для устройства покрытий на автомобильных дорогах общего пользования, мостовых сооружениях, тоннелях, а также для производства ямочного ремонта, и устанавливает технические требования к ним.

Скачать ГОСТ Р 54401-2011 в формате PDF

Техника для асфальтирования

На всех этапах асфальтирования используется специальная дорожно-строительная техника. Она не только ускоряет в разы процесс укладки дорожного полотная, но и значительно повышает итоговое качество всех работ. Ниже представлена вся необходимая техника для асфальтирования:

Бульдозер

Бульдозер является самоходной дорожно-строительной машиной с циклическим действием. Оснащается ножевым рабочим органом. Основное предназначение: проведение землеройных и транспортных работ.

Бульдозеры имеют широкое применение и предназначаются для всех этапов строительных работ:

- чтобы подготовить грунтовое основание,

- чтобы нанести песчаный и щебеночный слой,

- для подготовки дорожного основания к асфальтированию.

Бульдозеры бывают гусеничными и колесными. Гусеничные бульдозеры предназначаются для работ в условиях бездорожья и трудной проходимости, имеют большую мощность и выносливость.

Колесные бульдозеры имеют меньшую производительность, зато отличаются высоким показателем маневренности. Могут работать на небольших участках. Применяются для устройства дорожного основания, в то время как гусеничные лучше подходят для проведения землеройных работ.

Погрузчик

Погрузчик является самоходной или ручной машиной. Основное предназначение – поднятие, транспортировка и укладка тяжелых грузов.

Ковшовые погрузчики тоже делятся на гусеничные и колесные. Первые имеют большую мощность, производительность и выносливость, вторые – предназначаются для несложных работ на небольших участках.

Погрузчики – универсальная техника, поскольку могут комплектоваться широким разнообразием навесного оборудования:

- бульдозерными отвалами,

- ковшом,

- скреперными рабочими органами и пр.

Такая техника используется для укладки асфальтобетонного покрытия и последующей уборки территории от строительного мусора, а если нужно — опавшей листвы, снега, веток и пр.

Грейдер

Основное предназначение грейдера – планировка и профилирование рабочего участка. Это самоходная или прицепная машина, которая используется для разравнивания грунта с последующим его перемещением. Применяется также для уборки территории от сыпучих строительных материалов и снега.

Асфальтобетоноукладчик

Асфальтобетоноукладчик — вид строительной техники, который бывает с гусеничным или колесным ходом. Асфальтобетоноукладчик предназначается для укладки асфальтобетонной смеси. В зависимости от вида предстоящих работ (их объема и сложности), машины могут быть тяжелыми и легкими. Габаритная техника нужна на крупных объектах дорожного строительства, легкая используется для работ вспомогательного характера.

Какую технику используют при асфальтировании дорог ?!

Всю представленную выше технику используют при асфальтировании дорог. Чтобы правильно уложить асфальт и придать ему прочности и долговечности, нужно тщательно следовать всем этапам устройства покрытия и применять специализированную технику. Только тяжелая машина способна хорошо утрамбовать слои асфальтобетонного покрытия, чтобы минимизировать пустоты и обеспечить полотну высокую плотность.

Качественное поэтапное исполнение всех работ гарантирует покрытию высокие эксплуатационные свойства и долгий срок службы.

Наша компания ООО «Вектор» предлагает вам услуги аренды грунтового виброкатка и другой спецтехники, необходимой на разных этапах работ по укладке нового дорожного полотна по низким ценам. Также предлагаем поставки инертных материалов на объекты строительства.

Звоните сейчас и получите скидку +7 (988) 318-84-49 или отправьте запрос на Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Видео – Правильная технология укладки асфальта

Видео – Современные технологии асфальтирования

Видео – Как строят знаменитые немецкие автобаны

Необходимая толщина асфальтового покрытия по ГОСТу

Какая толщина асфальта должна быть на дороге

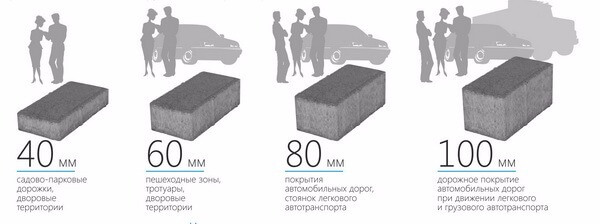

Толщина асфальтового покрытия по СНиП должна соответствовать назначению асфальтируемого участка. Свои нормы и технологии есть для асфальтирования площадки частного дома, автомобильных стоянок, автотрасс.

Толщина укладки асфальта в частном дворе

Во дворе частного дома не нужно многослойное полотно, так как этот участок не предназначен для движения автомобилей или тяжелой техники. По ГОСТу толщина укладываемого асфальта во дворе должна быть не меньше 4 см. Если нарушить эти требования, после зимы покрытие потрескается, и придется делать ремонт. Перед асфальтированием рабочие обязательно должны выровнять территорию и сделать песчано-щебенчатое основание.

Толщина асфальтного покрытия на парковке

Парковка предназначена для стоянки автомобилей разной грузоподъемности и массы, поэтому толщина слоя асфальтового покрытия должна быть не меньше 6 см. Асфальтированная дорога должна выдерживать высокие нагрузки от стоящих автомобилей.

Особенно важно соблюдать указанные требования при асфальтировании парковок около крупных торговых центров, офисных высотных зданий, мест общественного пользования. Поверхность предварительно выравнивается, очищается, формируется песчаная подушка, а затем кладется асфальтовая смесь.

Толщина асфальтового покрытия дорог

Для проезжих частей требования по ГОСТу выше, чем для других участков. Минимальная толщина асфальта на дорогах составляет 8 см. На оживленных магистралях и трассах каждый пласт должен быть не меньше 10 см.

На трассах асфальтовая смесь кладется в несколько слоев:

- первый пласт: 4-8 см;

- второй пласт: 4-6 см.

Между пластами обязательно распределяют битумную эмульсию, чтобы обеспечить лучшее сцепление материала. При соблюдении нормы толщины укладки асфальта ремонт не потребуется несколько лет.

Толщина асфальтового покрытия по ГОСТу

Толщина слоев и технологии укладки асфальта регламентируются по ГОСТу и СНиПу. По государственным стандартам асфальтовое покрытие делится на несколько классов, что предполагает свою нагрузку и толщину асфальтовой дороги.

Виды и толщина асфальта по ГОСТу на дороге:

- первый класс: выдерживает большие нагрузки, подходит для дорог с интенсивным движением, каждый пласт должен быть не меньше 4 см, всего может быть от 2 до 4 слоев;

- второй класс: подходит для асфальтировки парковок, пешеходных зон, тротуаров, велосипедных дорожек, площадок: каждый пласт должен быть не меньше 2,5 см, всего кладется 2 или 3 слоя;

- третий класс: покрытие используют в частных дворах, на детских и спортивных площадках, в зонах отдыха, каждый асфальтовый пласт должен быть не меньше 1,5 см, движение транспорта по таким дорогам запрещено.

Есть отдельные рекомендации к каждому способу асфальтирования, которые также нужно учитывать при асфальтоукладке. Но общие правила расчета толщины покрытия асфальта остаются неизменными:

- двор: 4-5 см;

- парковка: 6 см;

- автомобильная дорога: 8 см.

При соблюдении указанных пропорций и правил дорожное полотно прослужит много лет и не будет требовать серьезного ремонта.

Что вы можете прочитать еще:

УГ-Ап-Асфальтобетонное покрытие | Ресурсный центр вторичных материалов

ВВЕДЕНИЕ

Асфальтобетонные покрытия состоят из комбинации слоев, которые включают асфальтобетонное покрытие, построенное на гранулированном или асфальтобетонном основании и основание. Вся конструкция дорожного покрытия, которая возводится над земляным полотном, предназначена для выдерживания транспортной нагрузки и распределения нагрузки по полотну дороги. Тротуары могут быть построены с использованием горячей или холодной асфальтовой смеси.Обработка поверхности иногда используется при строительстве дорожного покрытия. Обработка поверхности действует как водонепроницаемое покрытие для существующей поверхности дорожного покрытия, а также обеспечивает устойчивость к истиранию в результате дорожного движения.

Горячая асфальтовая смесь — это смесь мелкого и крупного заполнителя с асфальтовым вяжущим, которая смешивается, укладывается и уплотняется в нагретом состоянии. Компоненты нагреваются и смешиваются на центральном заводе и размещаются на дороге с помощью разбрасывателя асфальта.

Холодная асфальтовая смесь — это смесь эмульгированного асфальта и заполнителя, производимая, укладываемая и уплотненная при температуре окружающего воздуха.Использование холодного асфальта обычно ограничивается сельскими дорогами с относительно небольшой протяженностью. Для условий с интенсивным движением асфальтобетонное покрытие из холодного асфальта обычно требует наложения горячего асфальта или обработки поверхности для защиты от движения транспорта. Компоненты холодного асфальта можно смешивать на центральном заводе или на месте с помощью передвижного смесителя.

Обработка поверхности состоит из нанесения (или иногда нескольких нанесений) эмульгированного или жидкого асфальта и выбранного заполнителя на подготовленное зернистое основание или существующую поверхность.После укладки заполнителя смесь раскатывается и уплотняется, чтобы обеспечить удобную для движения поверхность без пыли. Этот тип покрытия распространен на дорогах с малой и средней интенсивностью движения, которые могут иметь или не иметь существующее битумное покрытие.

МАТЕРИАЛЫ

В состав асфальтобетона входят асфальтовый заполнитель и асфальтовое вяжущее. В горячий асфальтобетон иногда добавляют минеральный наполнитель.

Асфальтный заполнитель

Заполнители, используемые в асфальтовых смесях (горячая асфальтовая смесь, холодная асфальтовая смесь, обработка поверхности), составляют примерно 95 процентов смеси по массе.Правильная сортировка заполнителей, прочность, ударная вязкость и форма необходимы для стабильности смеси.

Вяжущее асфальтовое

Асфальтовый вяжущий компонент асфальтового покрытия обычно составляет от 5 до 6 процентов от всей асфальтовой смеси и покрывает и связывает частицы заполнителя. Асфальтовый цемент используется в горячих асфальтовых смесях. Жидкий асфальт, представляющий собой асфальтобетон, диспергированный в воде с помощью эмульгатора или растворителя, используется в качестве вяжущего при обработке поверхностей и асфальтовых покрытиях из холодной смеси.Свойства связующих часто улучшаются или улучшаются за счет использования добавок или модификаторов для улучшения адгезии (сопротивления отслаиванию), текучести, характеристик окисления и эластичности. Модификаторы включают масло, наполнитель, порошки, волокна, воск, растворители, эмульгаторы, смачиватели, а также другие патентованные добавки.

Минеральный наполнитель

Минеральный наполнитель состоит из очень мелких инертных минеральных веществ, которые добавляются в горячую асфальтобетонную смесь для улучшения плотности и прочности смеси.Минеральные наполнители составляют менее 6 процентов по массе горячего асфальтобетона и, как правило, менее 3 процентов. Типичный минеральный наполнитель полностью проходит через сито 0,060 мм (№ 30), при этом не менее 65 процентов частиц проходят через сито 0,075 мм (№ 200).

СВОЙСТВА МАТЕРИАЛА И МЕТОДЫ ИСПЫТАНИЙ

Асфальтный заполнитель

Поскольку заполнители, используемые в битумных смесях (горячая асфальтобетонная смесь, холодная асфальтовая смесь, обработка поверхности), составляют примерно 95 процентов смеси по массе и примерно 80 процентов по объему, материалы заполнителя, используемые в асфальтобетоне, оказывают сильное влияние на свойства и эксплуатационные качества смеси.Ниже приводится список и краткий комментарий некоторых из наиболее важных свойств заполнителей, используемых в асфальтобетонных смесях:

- Градация — гранулометрический состав частиц заполнителя должен представлять собой комбинацию размеров, которая обеспечивает оптимальный баланс пустот (плотности) и прочности дорожного покрытия.

- Форма частиц — частицы заполнителя должны быть угловыми и почти равноразмерными или кубическими по форме, чтобы минимизировать площадь поверхности.Следует избегать плоских или удлиненных частиц.

- Текстура частиц — частицы должны иметь шероховатую, а не гладкую текстуру, чтобы свести к минимуму отслоение асфальтового цемента.

- Прочность частиц — частицы должны быть достаточно прочными, чтобы противостоять разложению или разрушению при уплотнении или движении.

- Прочность — частицы должны быть достаточно прочными, чтобы оставаться неповрежденными при различных климатических условиях и / или химическом воздействии.

- Удельный вес — удельный вес заполнителя необходим для правильного проектирования и дозирования асфальтовой смеси.

- Поглощение — поглощение заполнителя относится к количеству пустот внутри частицы, которая может быть заполнена асфальтовым вяжущим (или воздухом или водой), и является мерой тенденции заполнителя абсорбировать асфальт. Чем выше поглощение, тем больше потребуется асфальтобетона.