Сушка гипса, производство строительного гипса

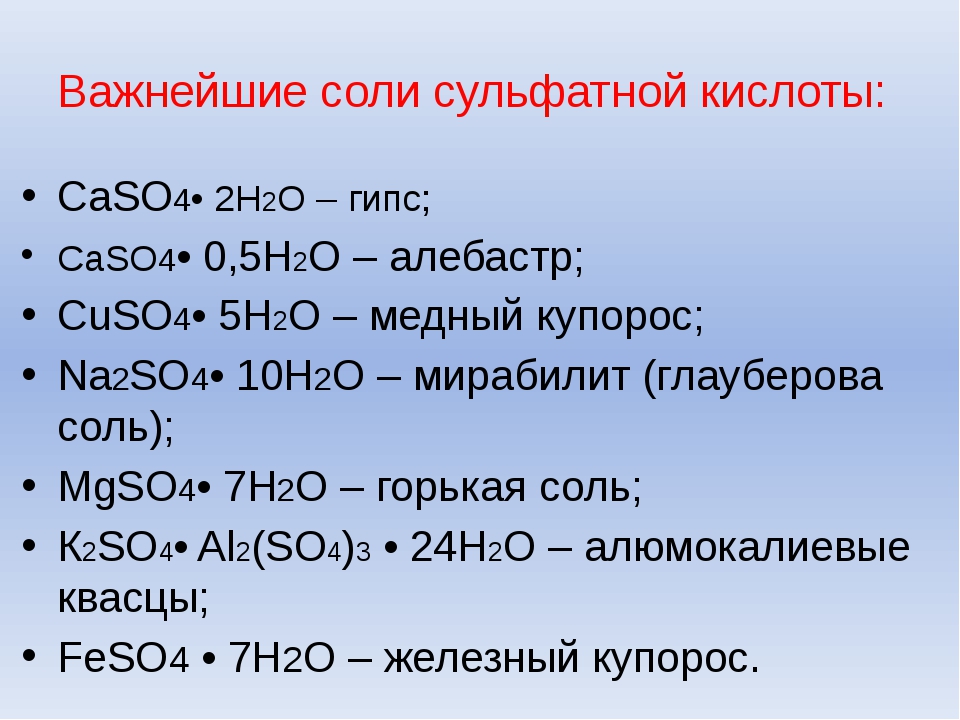

Гипс — это сульфат кальция, который может существовать в различных гидратных стадиях. Существующая в природе гипсовая порода — это двуводный сульфат кальция (CaSO4 × 2Н2О). Не содержащая кристаллизационную воду, форма сульфата кальция называется ангидритом (CaSO4). В ходе геологических процессов оба этих минерала образовывались на больших пространствах и в больших количествах; они разрабатываются и находят техническое применение во всем мире. Кроме того, гипс и ангидрит получаются в больших количествах в качестве промышленного побочного продукта.

С давних времен гипс используется как строительный и поделочный материал. Это применение возможно благодаря хорошей способности к обезвоживанию (дегидратации) двуводного сульфата кальция — например, гипсовой породы. При этом химически присоединенная к СаSО4 вода удаляется частично или полностью (дегидратация, уравнение 1). Благодаря обратимому процессу связывания воды, предварительно обожженный — т.е. дегидратированный гипс при образовании кристаллической структуры приобретает большую или меньшую прочность (регидратация, уравнение 2).

Уравнение 1:

CaSO4×2Н2О + энергия ► CaSO4× 1/2 Н2О + 1 1/2 Н2О

CaSO4×2Н2О + энергия ► CaSO4 + 2Н2О

Гипсовый камень ► обожженный гипс

Уравнение 2:

CaSO4 × 1/2Н2О + 1 1/2 Н2О ► CaSO4 × 2Н2О + энергия

CaSO4 + 2Н2О ► CaSO4 × 2Н2О + энергия

Обожженный гипс ► затвердевший гипс

Предлагаем Вам использовать технологию изготовления отделочного гипса во вращающимся барабане с расширенной передней частью. В прямоточном режиме при температурах от 120 до 180 °С может производится от 30 до 600 т отделочного гипса (преимущественно р-полугидрата) в сутки, в зависимости от поставленных задач. Дополнительно для изготовления отделочного гипса предлагаем использовать дробильно-обжиговую установка, в которой сырой гипс измельчается, сушится и обжигается до получения отделочного гипса.

Конкурентные преимущества сушильных установок компании Сплайн

- Высокая влагонапряженность сушильных барабанов;

- Однородность и стабильность влажностных характеристик сухого материала на выходе 0,1-0,05% H2O;

- Проверенная на практике технология;

- Использование надежных комплектующих известных фирм-производителей;

- Простота монтажа, для запуска в работу не требуется капитальных сооружений;

- Надежность работы, простота конструкции;

- Низкое потребление энергоресурсов;

- Прекрасное соотношение цены и качества.

Вся продукция сертифицирована и лицензирована, защищена патентами Российской Федерации. На оборудование получены сертификаты соответствия и разрешения на применениe.

Исследование системы КLa(SO4)2 — CaSO4 – тема научной статьи по химическим наукам читайте бесплатно текст научно-исследовательской работы в электронной библиотеке КиберЛенинка

УДК: 546.41.654.32

Тюльбенджян Г.С., Бушуев Н.Н. ИССЛЕДОВАНИЕ СИСТЕМЫ KLa(SO4)2 — CaSO4

Тюльбенджян Гарик Саргисович, студент, кафедра общей и неорганической химии, факультет естественных наук;

Бушуев Николай Николаевич, д.т.н., профессор, кафедра общей и неорганической химии, факультет естественных наук, e-mail: nbushuev@muctr.ru;

Российский химико-технологический университет им. Д.И. Менделеева, Москва, Россия 125047, Москва, Миусская площадь д. 9.

Методами рентгенофазового и дифференциального термогравиметрического анализа исследована система RLa(S04)2 — CaSO4. Установлено, что в данной системе не образуется промежуточных соединений или существование каких либо областей гомогенности на основе структур RLa(S04)2 или CaS04. Двойной сульфат калия и лантана ELa(S04)2 разлагается при температуре 905 0С с образованием двойного сульфата калия и лантана состава 7:3 K7La3(S04)8. Двойной сульфат K7La3(S04)8 имеет полиморфное превращение при температуре 9700 С и разлагается с образованием сульфата калия и оксида La203 при температуре 10600 С. Образующийся оксид лантана способствует температуры разложения сульфата кальция.

Двойной сульфат калия и лантана ELa(S04)2 разлагается при температуре 905 0С с образованием двойного сульфата калия и лантана состава 7:3 K7La3(S04)8. Двойной сульфат K7La3(S04)8 имеет полиморфное превращение при температуре 9700 С и разлагается с образованием сульфата калия и оксида La203 при температуре 10600 С. Образующийся оксид лантана способствует температуры разложения сульфата кальция.

Ключевыеслова: сульфат кальция, двойной сульфат калия и лантана, термогравиметрия, рентгенофазовый анализ, фазовая диаграмма.

THE INVESTIGATION OF THE SYSTEM KLa(SO4>2 — CaSO4

Tiulbendzhian G.S., Bushuev N.N.

D. Mendeleev University of Chemical Technology of Russia, Moscow, Russia

The system KLa(S04)2 — CaS04 was investigated by X-ray diffraction and differential thermogravimetric analysis. It is established that this system is not formed intermediate compounds or the existence of any homogeneity regions on the basis of structures RLa(S04)2 or CaS04. Double sulfate ofpotassium and lanthanum RLa(S04)2 decomposes at a temperature of 905 0С with the formation of double sulfate of potassium and lanthanum composition 7:3 K7La3(S04)8. Double sulfate K7La3(S04)8 has a polymorphic transformation at a temperature of9 700 C and decomposes with the formation ofpotassium sulfate and oxide La203 at a temperature of 10600 C. The resulting lanthanum oxide promotes the decomposition temperature of calcium sulfate.

Keywords: сalcium sulfate, double sulfate of potassium and lanthanum, thermogravimetric analysis, X-ray diffraction, phase diagram.

Известно, что в бинарных системах СаSO4 -NaLn(SO4)2, Ln = La, Се, N существуют достаточно широкие области гомогенности на основе структуры СаSO4 [1-5]. а3+ и Са2+ (1,02 А). Полученные результаты могут быть полезны при разработке технологии извлечения РЗЭ как из экстракционной фосфорной кислоты, так и при переработке фосфогипсовых отходов с получением строительного материала в виде оксида кальция или гидроксида кальция.

а3+ и Са2+ (1,02 А). Полученные результаты могут быть полезны при разработке технологии извлечения РЗЭ как из экстракционной фосфорной кислоты, так и при переработке фосфогипсовых отходов с получением строительного материала в виде оксида кальция или гидроксида кальция.

Список литературы

1. Бушуев Н.Н., Набиев А.Г., Классен П.В. Влияние примесей на кристаллизацию сульфата кальция в производстве экстракционной фосфорной кислоты. — Сер. Минеральные удобрения и серная кислота. — Москва: изд. НИИТЭХИМ, 1990. — 36 С.

2. Бушуев Н.Н. Физико-химическое исследование структурных особенностей сульфата кальция. — Сер. Минеральные удобрения и серная кислота. — Москва: изд. НИИТЭХИМ, 1990. — 31 С.

3. Бушуев Н.Н., Тавровская А.Я., Бабаев С.И., Егорова А.Н. Исследование системы NaLa(SO4)2 -CaSO4 // Журнал неорганической химии. — 1989. — Т. 34. № 3. — С. 179-183.

4. Бушуев Н.Н., Ефремов О.Н., Тавровская А.Я. Система NaCe(SO4)2 — CaSO4 // Журнал неорганической химии. — 1988. — Т. 33. № 3. — С. 743-746.

5. Бушуев Н.Н., Тавровская А.Я., Зайцев П.М. Система NaNd(SO4)2 — CaSO4 // Журнал неорганической химии. — 1988. — Т. 33. № 9. — С. 2420-2422.

6. Дегтярев П.А. Исследование двойных сульфатов редкоземельных элементов и калия: дис. кан. хим. наук. — М. 1977

7. Бушуев Н.Н., Зинин Д.С. Особенности термического разложения оксалатов кальция и РЗЭ // Журнал неорганической химии. — 2016. — Т.61. №2. -С. 173-179.

Отраслевой уровень caso4. 2h3o для разнообразного использования

Пытаюсь заполучить качество.caso4. 2h3o решения от ведущих компаний? Alibaba.com дает вам возможность стать лидером отрасли. caso4. 2h3o от надежных и надежных компаний-производителей химических реагентов. Ищите любые файлы. caso4. 2h3o решения в соответствии с вашими предпочтениями и удобство покупки.

caso4. 2h3o - очень важный химический раствор, который находит различное применение в жилых, коммерческих и промышленных целях. Чувствительные продукты всегда следует приобретать у проверенных продавцов, чтобы гарантировать оптимальные .. caso4. 2h3o, предлагаемые на Alibaba.com, соответствуют и превосходят установленные стандарты качества и безопасности в соответствии с действующими отраслевыми правилами. Независимо от того, что это за. caso4. 2h3o вы ищете, будь то производственный процесс, процесс очистки или любые другие реакции, вы найдете множество вариантов, соответствующих вашим потребностям.

caso4. 2h3o, представленный на Alibaba.com, поставляется в упаковках различных размеров, веса и комбинаций. caso4. 2h3o можно использовать в водных процедурах, решениях для сельского хозяйства, производстве косметики процессы производства красителей и чистящих средств в зависимости от их комбинаций и чистоты. Большинство из них. caso4. 2h3o на 100% проверены и одобрены правительством, поэтому вы можете быть уверены в качестве и безопасности при их использовании в различных приложениях.

Выберите из обширной линейки. caso4. 2h3o и купите тот, который соответствует вашим критериям поиска и бюджетным предпочтениям. Просто чтобы вы знали, все они законны, одобрены, и некоторые из них предлагают бесплатные образцы перед покупкой. Вы можете просмотреть Alibaba.com, чтобы найти лучшее. caso4. 2h3o и предложения, чтобы упростить выбор и покупку работ.

Что такое алебастр: свойства, применение, разновидности

Гипсовый камень поддается измельчению и температурной обработке при температуре около 180 градусов. По своим свойствам полученная смесь достаточно твердая. Период ее засыхания после разведения — всего 5 минут, в отличие от ряда других отделочных материалов.

По своим свойствам полученная смесь достаточно твердая. Период ее засыхания после разведения — всего 5 минут, в отличие от ряда других отделочных материалов.

Что такое алебастр

Применение

Свойства

Плюсы и минусы

Отличия от гипса

Выбор

Приготовление

После того как мы поняли, что такое алебастр, расскажем о применении. Материал разводят водой и он получается эластичным, что позволяет использовать его в строительных целях. За счет водонепроницаемости и отличных звукоизоляционных свойств смесь используется на разных этапах отделочных работ, для изготовления гипсокартона, выравнивания стен и других целей.

Даже при нанесении толстого слоя риск образования трещин сводится к минимуму. Легкий подвид гипса достаточно устойчив, поэтому область применения алебастра широкая.

Сферы применения материала

- Работа с косметическими дефектами. Подходит для устранения сколов и трещин на потолках, стенах, других поверхностях.

- Подготовка к финишному покрытию. Помимо помещений с нормальной влажностью смесь используют и в санузлах. Единственное условие — никакого контакта с водой и обработка финишной облицовкой.

- Для монтажа розеток и других электромонтажных работ. В результате удается надежно зафиксировать кабель и подрозетники.

- Интерьерная отделка.

Эксперты выделяют несколько его ключевых особенностей.

- Подходит для обработки поверхностей с небольшими нагрузками.

- Ровно ложится с помощью шпателя.

- Затвердевание происходит без потери объема и усадки.

- Незначительный вес.

- Высокие звукоизоляционные свойства и водонепроницаемость.

- Главная польза — экологичность.

Технические характеристики

| Прочность на изгиб и сжатие | 2 мпа и 4 мпа |

| Количество потребляемой воды | На 1 кг смеси — в пределах с 0,7 литра |

| Период засыхания | Бывает три типа: А, Б, В, которые отличаются между собой временем схватывания — от 2 до 20 минут и затвердением — от 15 минут |

| Устойчивость к температурам | До 700 градусов без деформации |

| Природный цвет | Белоснежный оттенок, жемчужный, песочный, светло-розовый и другие виды. Зависит от породы и не отражается на качестве работы Зависит от породы и не отражается на качестве работы |

Универсальный стройматериал обладает преимуществами и недостатками.

Преимущества

- Быстрое схватывание и засыхание.

- Огнестойкость, что позволяет применять его в жилых помещениях.

- Высокие показатели связывания.

- Относительно невысокая плотность для шумоизоляции.

- Поддержание микроклимата помещения за счет влагообмена.

Недостатки

- Особенные условия хранения.

- Возможность приготовления только небольших порций раствора.

Чтобы определить, чем отличается алебастр от гипса, важно понять цель использования смеси и оценить ее характеристики. Приведем сравнительную таблицу.

| Критерий | Гипс | Алебастр |

| Сфера применения | Декор, медицина, лепнина, ремонтно-строительные работы | Ремонт и строительство |

| Время затвердения | От получаса, поэтому на выполнение ремонтных работ у вас будет больше времени | Достаточно 5 минут. Как вариант, можно добавить клей, лимонную кислоту или другие продукты, замедляющие этот процесс. Быстрое засыхание не всегда на руку строителям или ремонтникам, поэтому многие выбирают альтернативу |

| Устойчивость к влаге | Не поддается | Тускнеет, поэтому без облицовочной отделки его нельзя использовать в санузлах и подобных помещениях |

| Надежность | Прочный | Механическая прочность у полуводного сульфата кальция меньше, чем у двуводного (гипса) |

| Структура после высыхания | Гладкая | Пористая и шершавая |

Что лучше: алебастр или гипс, нужно выбирать в зависимости от задач. Для устранения любых погрешностей на поверхностях, для электромонтажных работ и интерьерного оформления подойдет алебастровая субстанция. Она не предназначена для работы в помещениях с повышенной влажностью. Гипс медленнее застывает, поэтому его применяют для выполнения задач, где не нужно быстрое схватывание.

Для устранения любых погрешностей на поверхностях, для электромонтажных работ и интерьерного оформления подойдет алебастровая субстанция. Она не предназначена для работы в помещениях с повышенной влажностью. Гипс медленнее застывает, поэтому его применяют для выполнения задач, где не нужно быстрое схватывание.

Существует несколько ключевых моментов, на которые обязательно нужно обратить внимание при выборе смеси.

- Условия хранения. На складах с повышенной влажностью материал может потерять свои свойства. Если не хотите рисковать при покупке, проверьте герметичность контейнеров, в которых хранятся мешки.

- Целостность упаковки.

- Надежность производителей, которые гарантируют стабильное качество. Не забудьте перед приготовлением ознакомиться с рекомендованными пропорциями разведения. Несмотря на стандарты СНиП, они могут отличаться в зависимости от специфики материала.

Добавляйте порошок в прохладную воду постепенно с тщательным перемешиванием. Поскольку материал быстро сохнет, готовьте раствор строго в нужном количестве. Для получения однородной консистенции можно использовать дрель, перфоратор или миксерную насадку. Главная задача — убрать все комки. Если наблюдается процесс затвердения до использования готового состава, лучше высыпьте его из ведра. Рекомендуемые пропорции прописывает производитель на упаковке.

Ориентировочные пропорции (смесь и вода):

- Для заливки формы — 1:1.

- Для заделки канав в бетоне — 2:1.

- Выравнивание — 3:5.

Правила замешивания для получения качественной консистенции

- После приготовления раствора нельзя добавлять жидкость.

- Только сухой раствор добавляется в воду.

- Не пытайтесь сохранить остатки раствора на следующий раз. Не жалейте и выбрасывайте.

- При затвердении строительный алебастр незначительно увеличивается в объеме.

- Лучшая тара для замешивания — резина.

Металлическая посуда не применяется. Также в магазинах продаются специальные емкости для работы с гипсовыми растворами.

Металлическая посуда не применяется. Также в магазинах продаются специальные емкости для работы с гипсовыми растворами.

Что добавить в алебастр, чтобы он схватывался медленнее

Существует несколько методов, которые действительно могут влиять на время застывания стройматериала. По мнению специалистов, это народные методы, которые успели показать себя на практике.

- В приготовленную смесь нужно добавить 2% костного клея от веса раствора. Также могут подойти малярный и столярный клей.

- При разведении лимонной кислотой рецепт простой: 4-5 крупинок на полстакана раствора. В этом случае сложнее рассчитать, поскольку концентрация рассчитывается индивидуально под каждого производителя.

- Если вы решили использовать клей ПВА, здесь нужно быть аккуратными и протестировать его предварительно. Одни эксперты склоняются к мнению, что образовавшаяся пленка снижает прочность раствора, другие же считают, что таким образом реально увеличить жизнеспособность сульфата кальция в несколько раз.

Сульфат кальция — это

Сульфа́т ка́льция (CaSO4) — неорганическое соединение, кальциевая соль серной кислоты.

Находится в природе в виде дигидрата CaSO4 ∙ 2H2O (гипс, селенит) и в безводном состоянии — ангидрит.

Безводный сульфат кальция — бесцветные кристаллы при нормальных условиях — с ромбической кристаллической решёткой, плотность 2,96 г/см³, температура плавления 1450 °C. При повышенных температурах (свыше 1200 °C) может существовать в виде стабильной кубической модификации или двух метастабильных α- и β-гексагональных модификаций. Очень медленно присоединяет воду, гидратируясь до кристаллогидрата с 1/2 или 2 молекулами воды на 1 молекулу сульфата, соответственно CaSO4 · 0,5H2О и CaSO4 · 2H2О. В воде растворим незначительно. Растворимость падает с повышением температуры: если при 20 °C она составляет 0,2036 г/100 г воды, то вблизи точки кипения воды (100 °C) снижается до 0,067 г сульфата на 100 г воды. Растворённый в природной воде сульфат кальция является одним из факторов, определяющих жёсткость воды.

В воде растворим незначительно. Растворимость падает с повышением температуры: если при 20 °C она составляет 0,2036 г/100 г воды, то вблизи точки кипения воды (100 °C) снижается до 0,067 г сульфата на 100 г воды. Растворённый в природной воде сульфат кальция является одним из факторов, определяющих жёсткость воды.

В индустриальных масштабах добывают в составе природных минералов, например гипса, селенита или алебастра или получают синтетическим путём — сплавлением CaCl2 с K2SO4.

В аналитической химии может быть получен воздействием серной кислоты на оксид, карбонат, оксалат или ацетат кальция.

Образуется в результате окисления сульфида кальция при нагреве до 700—800 °C по реакции CaS + 2O2 = CaSO4.

При повышении температуры, но не более чем до 180 °C двуводный сульфат кальция теряет часть воды, переходя в полуводный — так называемый «жжёный гипс», пригодный для дальнейшего применения как вяжущее вещество. При дальнейшем нагреве до 220 °C гипс полностью теряет воду, образуя безводный CaSO4, который лишь при длительном хранении поглощает влагу и переходит в полугидрат. Если обжиг вести при температуре выше 220 °C, то получается безводный CaSO4, который влагу уже не поглощает и не «схватывается» при смешивании с водой (это вещество нередко называют «мёртвый гипс»). При дальнейшем нагревании до 900—1200 °C можно получить «гидравлический гипс», который после охлаждения вновь обретает свойства связываться с водой. Первый способ частичной дегидратиции применяют в промышленных условиях для получения полугидрата сульфата кальция (жжёного гипса, алебастра) CaSO4 ∙ 0,5H2O, нагревая дигидрат примерно до 140 °C, уравнение реакции: CaSO4 · 2H2О = CaSO4 · 0,5H2О + 1,5H2О. Значительные объёмы полученного таким путём алебастра используются в строительстве (из него изготавливают сухую штукатурку, плиты и панели для перегородок, гипсовые камни, архитектурные детали и др. ). Изделия из гипса характеризуются сравнительно небольшой плотностью, несгораемостью и относительно невысокой теплопроводностью. Свойство алебастра затвердевать при смешении с водой нашло применение и в медицине, и в искусстве. «Это свойство гипса широко используют в ортопедии, травматологии и хирургии для изготовления гипсовых повязок, обеспечивающих фиксацию отдельных частей тела. Отвердевание замешанного с водой гипса сопровождается небольшим увеличением объёма. Это позволяет проводить тонкое воспроизведение всех деталей лепной формы, что широко используют скульпторы и архитекторы.» [1] .

). Изделия из гипса характеризуются сравнительно небольшой плотностью, несгораемостью и относительно невысокой теплопроводностью. Свойство алебастра затвердевать при смешении с водой нашло применение и в медицине, и в искусстве. «Это свойство гипса широко используют в ортопедии, травматологии и хирургии для изготовления гипсовых повязок, обеспечивающих фиксацию отдельных частей тела. Отвердевание замешанного с водой гипса сопровождается небольшим увеличением объёма. Это позволяет проводить тонкое воспроизведение всех деталей лепной формы, что широко используют скульпторы и архитекторы.» [1] .

Регистрационный номер CAS:

- ангидрат 7778-18-9 [2] ;

- полугидрат 10034-76-1 [3] ;

- двугидрат 10101-41-4 [4] .

Применение

Искусственные кристаллы сульфата кальция, легированные марганцем или самарием, применяются как термолюминесцентный материал.

Безводный сульфат кальция в силу своих гигроскопичных свойств применяется как влагопоглотитель. Нередко с помощью специальных добавок ему в этом качестве придают дополнительные свойства. Так, осушитель Drierite, состоящий из ангидрата с добавкой хлорида кобальта, меняет свою изначально голубую окраску на розовую, что позволяет своевременно отследить момент исчерпания ресурса препарата.

Сульфат кальция может применяться в качестве коагулянта, например, при изготовлении тофу.

Источник:

http://dic.academic.ru/dic.nsf/ruwiki/94813

Сульфат кальция

Сульфат кальция широко распространен в природе в виде дигидрата — гипса (селепит) СаSO4∙2Н2O и в безводном состоянии в виде ангидрита (карстонит, муриацит).

В питьевой воде сульфат кальция нередко содержится в растворенном состоянии и обусловливает поэтому постоянную или неустранимую жесткость воды (т. е. ту жесткость, которая не исчезает после кипячения). Однако растворимость сульфата кальция в воде все же невелика. При 18 °С она составляет 202 мг в 100 г воды и лишь незначительно изменяется с температурой. Кривая его растворимости имеет плоский максимум между 30 и 40 °С. Присутствие других сульфатов понижает растворимость СаSO4, однако наличие в воде других солей, а также кислот, не исключая и серной кислоты, наоборот, довольно значительно повышает растворимость сульфата кальция. С серной кислотой СаSO4 довольно легко образует растворимые в воде продукты присоединения, например СаSO4∙Н2SO4 и СаSO4∙3Н2SO4, которые были выделены в свободном состоянии. С сульфатами щелочных металлов СаSO4 образует труднорастворимые двойные соли, встречающиеся также в природе, например глауберит Na2SO4∙СаSO4 и сингенит К2SO4∙СаSO4∙Н2О.

Кривая его растворимости имеет плоский максимум между 30 и 40 °С. Присутствие других сульфатов понижает растворимость СаSO4, однако наличие в воде других солей, а также кислот, не исключая и серной кислоты, наоборот, довольно значительно повышает растворимость сульфата кальция. С серной кислотой СаSO4 довольно легко образует растворимые в воде продукты присоединения, например СаSO4∙Н2SO4 и СаSO4∙3Н2SO4, которые были выделены в свободном состоянии. С сульфатами щелочных металлов СаSO4 образует труднорастворимые двойные соли, встречающиеся также в природе, например глауберит Na2SO4∙СаSO4 и сингенит К2SO4∙СаSO4∙Н2О.

Из водных растворов при температуре ниже 66 ºC сульфат кальция всегда кристаллизуется в виде дигидрата СаSO4∙2Н2O (гипс), образующего шестигранные моноклинные призмы удельного веса 2,32. Кристаллы гипса имеют заметную склонность к образованию двойников (в форме ласточкиного хвоста). Гипс распространен в природе в очень больших количествах; иногда встречаются большие, красивые, правильные кристаллы, а чаще — порода, состоящая из мелких и мельчайших кристаллов и имеющая волокнистое, зернистое или совершенно плотное строение. Гипсовые породы встречаются во всех геологических формациях, но главным образом они распространены в пермской формации или диасе, в триасе и четвертичной формации, иногда образуя мощные залегания и штоки. Гипс легко отличить, по его незначительной твердости (1,5-2) и прекрасно выраженной способности раскалываться (спайности). Подобно всем минералам, кристаллизующимся в моноклинной системе, он обладает двойным лучепреломлением. Разновидностями гипса являются мариенелос, или фрауенглас, и алебастр. Последний очень похож на белый мрамор, но вследствие незначительной теплопроводности не дает при прикосновении, подобно мрамору, ощущения холода. Чистый гипс бесцветен, или, если он представляет кристаллический агрегат, имеет болый цвет. Различные примеси иногда сообщают ему серую, желтоватую, коричневатую или красноватую, а иногда даже почти черную окраску.

Чистый гипс бесцветен, или, если он представляет кристаллический агрегат, имеет болый цвет. Различные примеси иногда сообщают ему серую, желтоватую, коричневатую или красноватую, а иногда даже почти черную окраску.

При нагревании до 100 °С гипс отщепляет 3/4 своей кристаллизационной воды и переходит в метастабильный семигидрат (полугидрат) СаSO4∙1/2Н2О. При обычной температуре последний снова поглощает воду с заметным разогреванием. Если его замесить с водой в виде жидкого теста, то он довольно скоро застывает, образуя твердую массу, состоящую из тонковолокнистых, переплетенных между собой кристаллов гипса. На этом свойстве основано применение гипса в строительном деле, а также при изготовлении скульптур (для отливок). Применяемый в этих случаях жженый гипс («штукатурный») обычно содержит еще меньше воды, чем полугидрат; однако он не должен быть полностью обезвожен. Если гипс настолько сильно обжечь, что он отдаст всю воду, то он теряет способность в дальнейшем «схватываться», т. е. присоединять воду. Таной гипс называют «пережженым». Природный безводный сульфат кальция — ангидрит — также не способен «схватываться». Однако при очень длительном выдерживании в присутствии воды ангидрит все-таки переходит в гипс. Значительная часть встречающегося в природе гипса образовалась таким путем. Иногда, наоборот, природный ангидрит образуется из гипса. Из подлых растворов ангидрит кристаллизуется при температуре выше 66 ºС. Однако если раствор содержит одновременно и другие соли, то ангидрит может выделяться и при значительно более низких температурах. Так, из раствора, который одновременно насыщеп хлористым натрием, сульфат кальция выделяется в виде ацгидрита уже выше 30 °С. Кроме ангидрита, существует еще одна модификация безводного сульфата кальция. Она растворима лучше, чем ангидрит, и поэтому неустойчива.

Природный ангидрит встречается в виде прослоек в залежах каменной соли, а иногда составляет промежуточный слой между залежами каменной соли и калийных солей. Он чрезвычайно распространен и встречается почти в каждой геологической формации, большей частью в смеси с гипсом, который образовался из него. Ангидрит кристаллизуется в ромбической системе, хорошо раскалывается, однако не в такой степени, как гипс. Он превосходит гипс по твердости (3-3,5) и плотности. Его удельный вес равен 2,8-3. В чистом состоянии он бесцветен, однако нередко бывает окрашен примесями в синеватый, синевато-серый и другие цвета.

Он чрезвычайно распространен и встречается почти в каждой геологической формации, большей частью в смеси с гипсом, который образовался из него. Ангидрит кристаллизуется в ромбической системе, хорошо раскалывается, однако не в такой степени, как гипс. Он превосходит гипс по твердости (3-3,5) и плотности. Его удельный вес равен 2,8-3. В чистом состоянии он бесцветен, однако нередко бывает окрашен примесями в синеватый, синевато-серый и другие цвета.

Если гипс или ангидрит нагреть выше 1000 °С, то они начинают выделять трехокись серы. Получающийся продукт (твердый раствор СаО в СаSO4) отличается способностью поглощать воду; при замешивании с небольшим количеством воды он скорее, чем раствор из извести и песка, образует очень твердую, плотную массу, устойчивую к выветриванию. На этом свойстве основано использование гипса, обожженного при высоких температурах (1300 °C), для изготовления цементирующих растворов (гипс для строительных растворов, гипс для затирки каменных полов) которые были известны еще древним египтянам. Кроме того, «штукатурный гипс» широко применяют для изготовления форм для керамических изделий, а именно для литья фарфора (для чего он осабенно удобен благодаря своей пористости). Тонко размолотый необожженный гипс служит добавкой к минеральным краскам (в обойном производстве и в бумажной промышленности).

Применение

Природный ангидрит применяют в производстве вяжущих материалов. Сульфат кальция применяют для изготовления фигур, слепков, как строительный материал (гипс) и в медицине (кальций). Из гипса изготавливают сухую штукатурку, плиты и панели для перегородок, гипсовые камни, архитектурные детали и др. Изделия из гипса характеризуются сравнительно небольшой плотностью, несгораемостью и относительно невысокой теплопроводностью. Алебастр при смешении с водой твердеет, образуя дигидрат и широко используется в строительстве. Это свойство гипса широко используют в ортопедии, травматологии и хирургии для изготовления гипсовых повязок, обеспечивающих фиксацию отдельных частей тела. Отвердевание замешанного с водой гипса сопровождается небольшим увеличением объема. Это позволяет проводить тонкое воспроизведение всех деталей лепной формы, что широко используют скульпторы и архитекторы.

Отвердевание замешанного с водой гипса сопровождается небольшим увеличением объема. Это позволяет проводить тонкое воспроизведение всех деталей лепной формы, что широко используют скульпторы и архитекторы.

Дополнительно

Находится в природе в виде дигидрата CaSO4 ∙ 2h3O (гипс, селенит) и в безводном состоянии — ангидрит.

Безводный сульфат кальция — бесцветные кристаллы, плотность 2,96 г/см³, температура плавления 1450 °C. Очень медленно присоединяет воду. В воде растворим незначительно. При повышении температуры до 220°C двуводный гипс полностью теряет воду, образуя безводный CaSO4, который лишь при длительном хранении поглощает влагу и переходит в полугидрат. Однако если обжиг вести при температуре вышЕ-220°C, то получается безводный CaSO4, который влагу уже не поглощает и не «схватывается» при затворении водой. В промышленных условиях также получают полугидрат сульфата кальция (алебастр)CaSO4 ∙ 0,5h3O путем нагревания дигидрата примерно до 140°C, по уравнению реакции: CaSO4·2h3О = CaSO4·0,5h3О + 1,5h3О.

Не нашли что искали? Вы можете оставить заявку, в форме обратной связи.

Источник:

http://himiya.gosstandart.info/slozhnye-veshchestva/soli/sulfat-kalciya/

Сульфат кальция (Е516)

Сульфат кальция на самом деле очень известное и широко распространенное вещество, наиболее известное в народе, как гипс. По достоинству вяжущие свойства этого продукта изначально оценили врачи, и только в прошлом столетии он нашел применение в пищевой промышленности, как пищевая добавка, маркируемая знаком Е516.

Как же используется сульфат кальция в изготовлении продуктов? Какие последствия влечет за собой его употребление? Где еще используется данная добавка? Все это можно узнать, прочитав следующую статью.

Свойства сульфата кальция и основные характеристики

К другим наименованиям такой пищевой добавки относятся: гипс, кальций сернокислый, ангидрит, селенит, Calcium sulfate, Е516. На французском языке его название звучит, как sulfate de calcium, а на немецком – calciumsulfat.

- Свойства сульфата кальция и основные характеристики

- Основные производители и стандартная упаковка сульфата кальция

- Применение в разных сферах

- Полезные и вредные свойства добавки Е516

- В заключение

Это вещество замечательным образом соединяет в себе свойства стабилизатора и эмульгатора. В природе также существует его аналог – серной кислоты кальциевая соль. В естественной среде сульфат кальция формируется из обезвоженных гипсовых отложений, содержится в гипсе и селените, как дигидрат. Жесткость водопроводной воды напрямую связана с концентрацией в ней сульфата калия.

В промышленных масштабах такую добавку получают путем сплавления сульфата калия с хлоридом кальция. В результате такой реакции выпадает осадок, который и является сульфатом кальция.

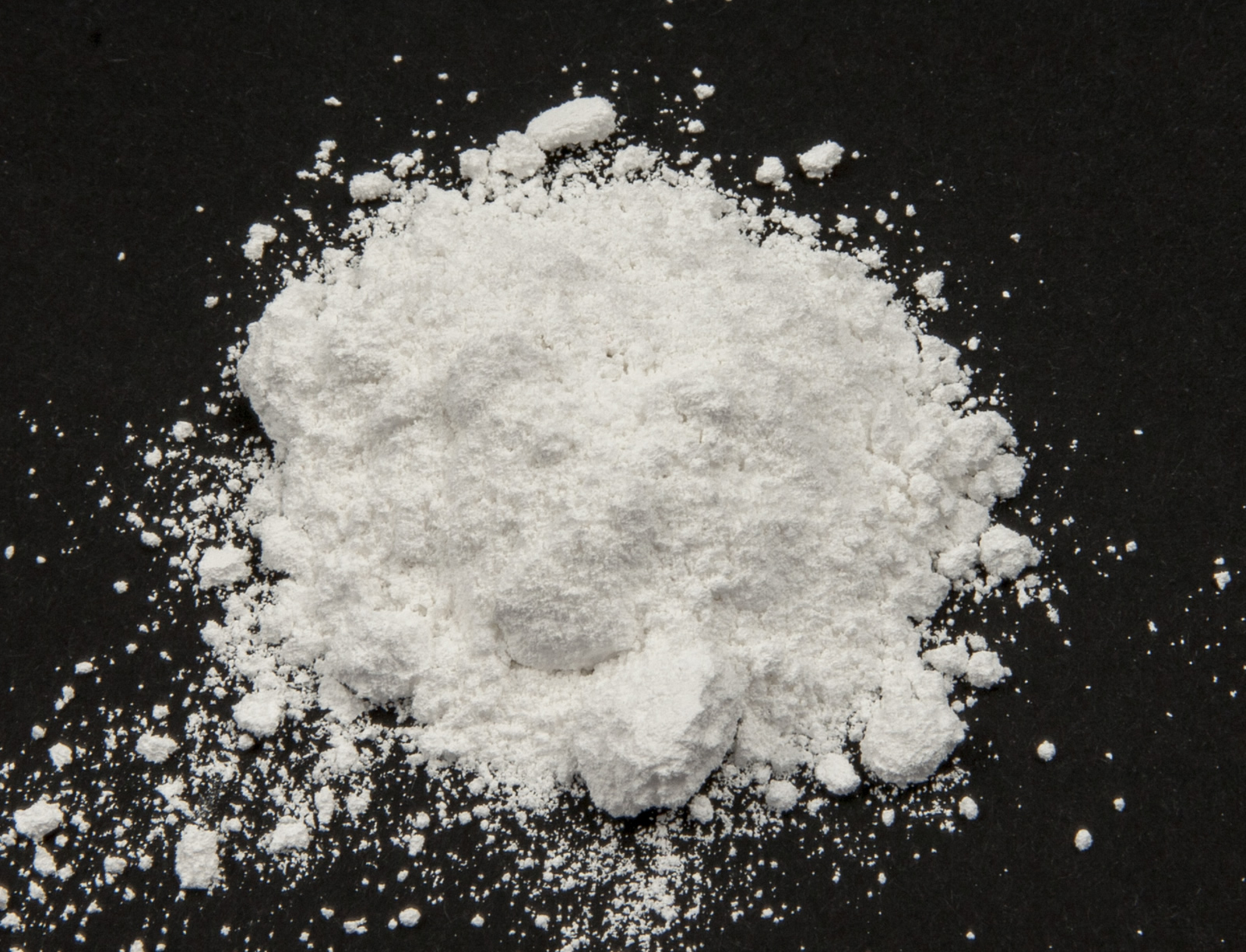

По внешнему виду это вещество более всего напоминает белый или слегка желтоватый кристаллический порошок горьковато-соленого вкуса и без запаха. Его химический состав включает в себя сернокислый кальций и различные примеси: фториды, селен и другие. Молекулярную формулу вещества можно обозначить в виде: CaSO4.

Этот пищевой эмульгатор практически не растворяется в воде и абсолютно не растворим в этиловом спирте. Однако обладает хорошей растворимостью в глицерине, кислой среде и солях аммония.

Данная пищевая добавка является влаговпитывающим веществом. Она способна поглощать до семи процентов воды от общей массы. Плавится при очень высоких температурах, гигроскопична.

Основные производители и стандартная упаковка сульфата кальция

В Российской Федерации такую добавку производит только одно предприятие, которое находится в Удмуртии в городе Глазов – Чепецкий механический завод.

Основными ведущими мировыми производителями сульфата кальция являются:

- компания Bassermann minerals GmbH & Co.KG, зарегистрированная в Германии;

- корпорация Dr. Paul Lohmann GmbH KG, также находящаяся в Германии;

- польская компания «Alwernia» Spółka Akcyjna.

Самым главным поставщиком данного вещества на мировой рынок является Китай. Эта прерогатива полностью принадлежит корпорации Foodchem International Corporation.

Наиболее приемлемыми стандартными упаковками для такого вещества считаются контейнеры «биг бэг» мягкие, полипропиленовые мешки, бумажные многослойные пакеты, картонно-навивные барабаны. Помимо этого, пищевая добавка Е516 предварительно герметично зашивается в полиэтиленовые пакеты.

Применение в разных сферах

Наиболее распространенными областями применения сульфата кальция являются пищевая отрасль, медицина и косметологическая промышленность.

В сфере приготовления продуктов питания эта пищевая добавка используется как самостоятельное вещество или в совокупности с другими эмульгаторами и стабилизаторами.

Высокая влаговпитывающая способность сульфата кальция обеспечивает ему широкое применение при сушке грибов и овощей, при изготовлении различных пряностей, молока, соусов и других изделий.

Такую пищевую добавку используют в различных целях:

- для улучшения структуры растительной ткани, большей сохранности полезных веществ, а также повышения термостойких свойств применяется для консервирования томатов;

- для регулирования кислотности в виноградном сусле применяют французские виноделы при изготовлении вин;

- для улучшения текстуры и качества сгустка используется для приготовления тофу, домашнего сыра и творога;

- для нормализации pH уровня в солодовом заторе при изготовлении пива;

- в качестве питательного вещества для различных микроорганизмов в производстве хлебопекарных дрожжей;

- для повышения пластичности теста и его эластичности, улучшения качества муки и защите ее от порчи применяется в изготовлении хлебобулочных изделий;

- для связывания компонентов при производстве замороженных продуктов из рыбы.

К тому же данное вещество часто применяется в диетологии в качестве заменителя соли.

В медицинской сфере сернокислый кальций используют для изготовления хирургических фиксирующих повязок. В недалеком прошлом это был единственный материал, который использовался для оттисков зубов в стоматологической практике.

Широко распространен сульфат кальция в косметологической промышленности. Его применяют в качестве одного из компонентов для приготовления альгинатных масок с морскими водорослями.

Вещество разводят в воде, наносят на лицо, а после снимают также, как и резиновую маску. Благодаря своим пластифицирующим свойствам сульфат кальция способствует быстрому застыванию такой маски.

При совмещении порошка сернокислого кальция с водой, получают вязкую гомогенную субстанцию, которую наносят на лицо и тело, получая так называемую питательную термическую маску.

После застывания полученная смесь имеет свойство нагреваться, что способствует лучшему раскрытию пор и ускорению проникновения необходимых веществ в клетки кожи. Можно найти данное вещество в декоративной косметике в качестве матирующего компонента, а также в скрабах, где он популярен как абразив.

Сульфат кальция считается повсеместно разрешенным продуктом, максимальная суточная доза его не регламентируется.

Полезные и вредные свойства добавки Е516

Пищевая добавка Е516 является легкоусвояемой и абсолютно безопасной для организма человека. Часто его применяют при нехватке кальция, для его скорейшего пополнения. Однако при этом следует учитывать, что кальций способен усваиваться только в компании с другими веществами – особенно с витамином D. Продукты питания содержат в себе небольшое количество такой добавки.

Сульфат кальция, полученный путем химического синтеза, может содержать в себе некоторое количество примесей, которые могут нанести организму вред, особенно принятые в завышенных дозировках.

Поэтому таким продуктом лучше не злоупотреблять. Тем более, что переизбыток кальция также небезопасен для здоровья человека, как и его нехватка. В итоге это может привести к гиперкальциемии, которая повлечет за собой негативные и неприятные последствия.

В итоге это может привести к гиперкальциемии, которая повлечет за собой негативные и неприятные последствия.

- Почему нельзя самостоятельно садиться на диету

- 21 совет, как не купить несвежий продукт

- Как сохранить свежесть овощей и фруктов: простые уловки

- Чем перебить тягу к сладкому: 7 неожиданных продуктов

- Ученые заявили, что молодость можно продлить

В заключение

Сульфат кальция является абсолютно безопасной пищевой добавкой для здоровья человека, а потому ее применение даже в пищевой отрасли одобрено и разрешено во всех странах мира.

Благодаря своим стабилизирующим и эмульгирующим, а также высоким влаговпитывающим свойствам, кальций сернокислый широко применяется в медицине и в косметологической промышленности.

Благодаря ему, можно значительно повысить уровень кальция в организме, однако использовать его необходимо только в совокупности с витаминами, потому что в чистом виде он не усваивается организмом человека.

Источник:

http://foodandhealth.ru/dobavki/sulfat-kalciya-e516/

Сульфат кальция

Сульфат кальция (кальциевая соль серной кислоты) – неорганическое соединение, представленное бесцветными или светло-желтыми кристаллами без четко выраженного запаха с ромбическим строением решетки. Вещество не растворяется в этаноле. Растворимость сульфата кальция в воде незначительна и она только падает с повышением ее температуры.

В природе содержание сульфата кальция определяет естественную жесткость воды.

В окружающей среде сульфат кальция представлен дигидратом (гипсом, селенитом). В безводном состоянии – минералом ангидритом, образующимся в осадочных толщах в результате естественного обезвоживания отложений гипса. Перед применением сырье очищается от посторонних примесей (стронция, силикатов) и прокаливается при температуре 110 градусов Цельсия, чтобы обеспечить освобождение гипса от воды. В итоге получается гемигидрат, который иначе называется «парижским пластырем».

Получение сульфата кальция в промышленных масштабах осуществляется с помощью добычи вещества, находящегося в составе природных минералов (селенита, гипса, алебастра).

Также получение сульфата кальция может происходить синтетическим путем – реакцией сплавления CaCl2(хлористого кальция) с K2SO4 (сульфатом калия).

Химическая формула вещества – CaSO4.

Зарегистрирован в качестве пищевой добавки Е516.

Применение сульфата кальция

Минерал, состоящий из дигидрата сульфата кальция (гипса) имеет длительную историю своего применения: первые упоминания относительно использования вещества датируются 1961 годом в области клинического применения. В те годы материал использовался при восстановлении различных повреждений кости туберкулезного и травматического происхождения. По сообщениям специалистов, сульфат кальция полностью резорбировался уже через пять недель.

Материал действительно обладает способностью к полному рассасыванию в естественных условиях, благодаря чему с успехом используется в стоматологии, имплантологии, ортопедии.

В пищевой индустрии сульфат кальция применяется в качестве добавки-эмульгатора (вещества, обеспечивающего создание эмульсий из других заведомо не смешивающихся жидкостей), отвердителя, осушителя, улучшителя хлеба и муки, коагулянта. Используется в производстве сыра тофу, пива, кондитерских изделий, биологически активных добавок, консервированных овощей, вина (для подкисления сусла). Зачастую сульфат кальция добавляют в пищевые продукты в качестве заменителя соли.

Помимо пищевой промышленности сульфат кальция используется в медицине, строительстве. Созданные искусственным образом кристаллы сернокислого кальция, легированные марганцем и самарием, применяются как термолюминесцентный материал.

Влияние на здоровье

По результатам многочисленных исследований и наблюдений пищевая добавка сульфат кальция был признан безвредным и разрешенным к употреблению, как в пищевых, так и в медицинских целях. Максимально допустимая норма потребления сульфата кальция также не установлена.

Максимально допустимая норма потребления сульфата кальция также не установлена.

Источник:

http://www.neboleem.net/sulfat-kalcija.php

Сульфат кальция – удобрение, применяемое в различных отраслях

Удобрение, применяемое в различных отраслях

Сульфат кальция – это кальциевая соль серной кислоты, на вид – это бесцветные кристаллы. В природе встречается в виде дигидрата. Впервые его начали применять в 60-х годах прошлого века для восстановления костных повреждений. Имеет свойство полностью рассасываться через 5 недель. В соединении с водой сульфат кальция имеет свойство застывать.

Применяется в медицине (для гипсов), строительстве изготавливают сухую штукатурку, элементы декора. В пищевой промышленности – это добавка эмульгатор. Он улучшает качество мучных изделий, может служить подкислителем для сусла в виноделии.

В качестве удобрения широко используется и в сельском хозяйстве.

Известные факты, что почва – важный инструмент для работника сельского хозяйства. Азот является главным фактором урожая. Его действие зависит от наличия серы. Удобряя почву, мы не только подкармливаем растение, но и заботимся о плодородности почвы.

Нехватка серы в почве приводит к слабому урожаю, понижению сопротивления растений, понижает содержание жиров, простого сахара, вызывает концентрацию нитратов в растениях.

Сера влияет на состояние азота, увеличивает количество урожая, повышает устойчивость растений к болезням, а также устойчивость растений к засухе, жаре.

Кальций способствуют развитию, укрепляет и развивает корневую систему, повышает выносливость растений, активизирует энзимы, противодействует органическим кислотам.

Сульфат кальций удобрение обладает рядом полезных свойств:

- не окисляет почву;

- постепенно растворяется;

- легко усваивается;

- нейтрализует токсичный алюминий;

- улучшает физические свойства почвы;

- понижает уровень соли в почве.

Главной идеей удобрения почвы – оптимизировать этот процесс (ограничить в почве химические соединения), забота о ее состоянии, предотвращение истощения, экономное использование средств защиты.

Используют это удобрение перед посевной, его смешивают с почвой. В вегетационный период растения удобряют перед формированием стебля, зерновые культуры перед кущением. Озимые следует удобрять осенью, чтобы было время для его растворения. Возможно добавлять его в вегетационный период. Весеннее удобрение почвы осуществляют перед посевом и в период вегетации.

Хранить удобрение сульфат кальция нужно согласно инструкции по эксплуатации. На земле в поле лучше прикрывать пленкой. Хотя под воздействием влаги может взяться комками, а верхний слой взяться коркой, но от этого оно не потеряет своих химических свойств. Если храните не прикрытым, то лучше его перед использованием перемешать.

Источник:

http://topxlist.ru/sulfat-kaltsiya-udobrenie-primenyaemoe-v-razlichnyih-otraslyah/

Плотность гипса (CaSO4×2h3O), значение и примеры

Плотность гипса и другие его физические свойства

В пластах горных пород он может находиться в форме чешуйчатых, волокнистых или плотных мелкозернистых масс, бесцветных кристаллов или кристаллов белого цвета, которые иногда приобретают бурый, голубой, желтый или красный оттенков за счет наличия в составе гипса различного рода включений и примесей.

Выделяют несколько разновидностей гипса, самыми распространенными из которых являются селенит и алебастр. Они обладают характерным стеклянным или шелковистым блеском, способностью расщепляться на тонкие пластинки и моноклинной сингонией.

Гипс. Внешний вид.

Плотностью называется количество вещества, приходящееся в среднем на единичный объем тела. Это количество можно определять по-разному. Если речь идет о числе частиц, то говорят о плотности частиц. Эту величину обозначают буквой n. В СИ она измеряется в м-3. Если имеется в виду масса вещества, то вводят плотность массы. Её обозначают через . В Си измеряется в кг/м3. Между > и n существует связь. Так, если тело состоит из частиц одного сорта, то

= m×n,

где m – масса одной частицы.

Плотность массы можно вычислить по формуле:

Для гипса принято указывать несколько значений плотности: реальную, технологическую, насыпную и условную, последнюю из которых определяют при помощи различных лабораторных методов. Значение условной плотности чаще всего в разы превышает реальную величину. При практическом использовании песка, пользуются величиной его насыпной плотности. Это связано с тем, что несмотря на факт уплотнения, утрамбования, увлажнения и прочих «строительных» операций, плотность гипса все равно не достигает истинной физической.

Таблица 1. Плотность гипса.

|

Разновидность гипса

|

Плотность, кг/м3

| |

|

условная

|

насыпная

| |

|

Дробленый

|

—

|

1600

|

|

Кусками

|

—

|

1290 – 1600

|

|

Порошок

|

—

|

1120

|

|

Цельный

|

2878

|

—

|

Примеры решения задач

|

Понравился сайт? Расскажи друзьям! |

| ||

|

| |||

О компании

АО «Камско-Устьинский гипсовый рудник» – гипсодобывающее предприятие с вековой историей, наше предприятие занимает 6 место в России среди аналогичных компаний. В добываемом гипсовом камне, довольно однородном и выдержанном по пластам, содержание CaSO4·2h3O составляет 90-95%, и по ГОСТ 4013-82 соответствует 2 сорту. В отличие от многих других гипсовых месторождений, Камско-Устьинское не имеет включений природных радионуклидов, относится к 1-му классу строительных материалов и может использоваться в строительстве и других областях без ограничений. Это значит, что добываемый здесь гипсовый камень абсолютно безвреден: не содержит железо и другие примеси, которые ухудшали бы качество гипса. В настоящее время предприятие динамично развивается, выполняет все принятые на себя обязательства по поставкам камня гипсового. Процесс производства на руднике соответствует требованиям международной системы менеджмента качества ГОСТ ISO 9001-2015.

В добываемом гипсовом камне, довольно однородном и выдержанном по пластам, содержание CaSO4·2h3O составляет 90-95%, и по ГОСТ 4013-82 соответствует 2 сорту. В отличие от многих других гипсовых месторождений, Камско-Устьинское не имеет включений природных радионуклидов, относится к 1-му классу строительных материалов и может использоваться в строительстве и других областях без ограничений. Это значит, что добываемый здесь гипсовый камень абсолютно безвреден: не содержит железо и другие примеси, которые ухудшали бы качество гипса. В настоящее время предприятие динамично развивается, выполняет все принятые на себя обязательства по поставкам камня гипсового. Процесс производства на руднике соответствует требованиям международной системы менеджмента качества ГОСТ ISO 9001-2015.

Гипс является одним из самых востребованных на рынке строительных материалов России. Продукция Нашей компании поставляется на цементные и гипсоперерабатывающие заводы Приволжского, Уральского федеральных округов, Москвы и Московской области.

По вопросам приобретения строительного гипса различных марок, можете всегда обратиться к официальным партнерам в Приволжском федеральном округе – ООО «Аракчинский гипс». Контакты: www.argips.ru , +7 (843) 528-05-07

Руководство компании

Органами управления АО «Камско-Устьинский гипсовый рудник» являются Общее собрание акционеров, Совет директоров, а также Генеральный директор (единоличный исполнительный орган).

Общее собрание акционеров

Общее собрание акционеров является высшим органом управления АО «Камско-Устьинский гипсовый рудник», определяющим стратегию и основные направления развития компании.

Председатель Совета директоров Абдуллин Ринат Медхатович

Генеральный директор Гарафиев Зуфар Галимуллович

Коммерческий директор Семагин Евгений Владимирович

Финансовый директор Булатов Ленар Ильфарович

СУЛЬФАТ КАЛЬЦИЯ | CAMEO Chemicals

Химический лист данных

Химические идентификаторы |

Опасности |

Рекомендации по ответу |

Физические свойства |

Нормативная информация |

Альтернативные химические названия

Химические идентификаторы

В

Поля химического идентификатора

включать общие идентификационные номера,

NFPA алмаз

Знаки опасности Министерства транспорта США и общие

описание химического вещества. Информация в CAMEO Chemicals поступает

из множества

источники данных.

NFPA 704

данные недоступны

Общее описание

Белый порошок без запаха или бесцветное кристаллическое твердое вещество. Кристаллы иногда имеют синий, серый или красноватый оттенок или могут быть кирпично-красными. Плотность: 2,96 г / см3.

Опасности

Оповещения о реактивности

никто

Реакции воздуха и воды

Нет быстрой реакции с воздухом

Нет быстрой реакции с водой

Пожарная опасность

Нет доступной информации.

Опасность для здоровья

Пути воздействия: вдыхание, контакт с кожей и / или глазами

Симптомы: Раздражение глаз, кожи, верхних дыхательных путей; конъюнктивит; ринит, носовое кровотечение (носовое кровотечение)

Органы-мишени: глаза, кожа, дыхательная система (NIOSH, 2016)

Профиль реактивности

СУЛЬФАТ КАЛЬЦИЯ негорючий. Разлагается с образованием токсичных оксидов серы, но только при очень высокой температуре (> 1500 ° C). Обычно имеет низкую реакционную способность, но может действовать как окислитель: несовместим с диазометаном, алюминием и фосфором.Некоторые формы сульфата кальция реагируют с водой; другие нет. Нерастворимый ангидрит или обожженный гипс получают путем дегидратации дигидрата сульфата кальция (гипса) при высокой (> 600 ° C) температуре. При комнатной температуре нерастворимый ангидрит растворяется очень медленно (0,24 г на 100 г воды) и не впитывает влагу из воздуха. РАСТВОРИМЫЙ АНГИДРИТ, который получают нагреванием дигидрата сульфата кальция при температуре ниже 300 ° C, имеет высокое сродство к воде и используется в качестве осушителя.Растворимый ангидрит поглощает воду с образованием полугидрата сульфата кальция (гипс).

Принадлежит к следующей реактивной группе (группам)

Потенциально несовместимые абсорбенты

Информация отсутствует.

Ответные рекомендации

В

Поля рекомендаций ответа

включать расстояния изоляции и эвакуации, а также рекомендации по

пожаротушение, противопожарное реагирование, защитная одежда и первая помощь.В

информация в CAMEO Chemicals поступает из различных

источники данных.

Изоляция и эвакуация

Нет доступной информации.

Пожарная

Нет доступной информации.

Non-Fire Response

Нет доступной информации.

Защитная одежда

Кожа: Нет рекомендаций относительно необходимости использования средств индивидуальной защиты для тела.

Глаза: Нет рекомендаций относительно необходимости защиты глаз.

Промыть кожу: Нет рекомендаций относительно необходимости смывания вещества с кожи (немедленно или в конце рабочей смены).

Удалить: Нет рекомендаций относительно необходимости снимать намокшую или загрязненную одежду.

Изменение: Нет рекомендаций относительно необходимости для работника менять одежду после рабочей смены. (NIOSH, 2016)

Ткани для костюмов DuPont Tychem®

Нет доступной информации.

Первая помощь

Глаза: При попадании этого химического вещества в глаза немедленно промойте глаза большим количеством воды, иногда приподнимая нижнее и верхнее веко. Немедленно обратитесь за медицинской помощью. Контактные линзы нельзя носить при работе с этим химическим веществом.

Кожа: При попадании этого химического вещества на кожу промойте загрязненную кожу водой с мылом.

Дыхание: Если человек вдыхает большое количество этого химического вещества, немедленно выведите пострадавшего на свежий воздух.Другие меры обычно не нужны. (NIOSH, 2016)

Физические свойства

Точка воспламенения: данные недоступны

Нижний предел взрываемости (НПВ): данные недоступны

Верхний предел взрываемости (ВПВ): данные недоступны

Температура самовоспламенения: данные недоступны

Температура плавления:

2840 ° F

(Разлагается)

(NIOSH, 2016)

Давление газа:

0 мм рт.

(приблизительно)

(NIOSH, 2016)

Плотность пара (относительно воздуха): данные отсутствуют

Удельный вес:

2.96

(NIOSH, 2016)

Точка кипения:

Разлагается

(NIOSH, 2016)

Молекулярный вес:

136,1

(NIOSH, 2016)

Растворимость воды:

0,3%

(NIOSH, 2016)

Потенциал ионизации: данные недоступны

IDLH: данные недоступны

AEGL (рекомендуемые уровни острого воздействия)

Нет доступной информации AEGL.

ERPG (Руководство по планированию действий в чрезвычайных ситуациях)

Нет доступной информации по ERPG.

PAC (Критерии защитного действия)

Информация о PAC недоступна.

Нормативная информация

В

Поля нормативной информации

включать информацию из

Сводный список Раздела III Агентства по охране окружающей среды США

Списки,

химический объект Министерства внутренней безопасности США

Стандарты борьбы с терроризмом,

и Администрации США по охране труда

Стандартный список управления производственной безопасностью особо опасных химических веществ

(подробнее об этих

источники данных).

Сводный список списков Агентства по охране окружающей среды

Нет нормативной информации.

Стандарты по борьбе с терроризмом для химических объектов DHS (CFATS)

Нет нормативной информации.

Список стандартов управления безопасностью процессов (PSM) OSHA

Нет нормативной информации.

Альтернативные химические названия

В этом разделе представлен список альтернативных названий этого химического вещества,

включая торговые наименования и синонимы.

- A 30

- А 30 (СУЛЬФАТ)

- АНГИДРИТ

- БЕЗВОДНЫЙ СУЛЬФАТ КАЛЬЦИЯ

- ГИПС БЕЗВОДНЫЙ

- СУЛЬФАТ ИЗВЕСТИ БЕЗВОДНЫЙ

- ОСНОВНОЙ СУЛЬФАТ КАЛЬЦИЯ

- CA 5

- CA 5 (СУЛЬФАТ)

- КАЛЬЦИЕВАЯ СЕРНАЯ КИСЛОТА

- СУЛЬФАТ КАЛЬЦИЯ

- СУЛЬФАТ КАЛЬЦИЯ (1: 1)

- СУЛЬФАТ КАЛЬЦИЯ (CASO4)

- СУЛЬФАТ КАЛЬЦИЯ

- CAS 20

- CAS 20-4

- CRYSALBA

- Д 101А

- Д 101А (СУЛЬФАТ)

- ГИПС ТЕРМОГОГОРОДНЫЙ

- ДЕНКА СИГМА 1000

- ДРИЕРИТ

- ВОЛОКНО FRANKLIN H 45

- КАРСТЕНИТ

- МЮРИАЦИТ

- OPAREX 10

- OSTEOSET

- SSS-A

- СЕРНАЯ КИСЛОТА КАЛЬЦИЯ

- СЕРНАЯ КИСЛОТА КАЛЬЦИЯ (2+) СОЛЬ (1: 1)

- ТИОЛИТ

определение CaSO4 по The Free Dictionary

У других видов, например у свиней, pH мочи может быть подкислен добавлением сульфата кальция (CaSO4) в разных дозах, поскольку более высокая доза ответственна за большее подкисление (CANH et al.Отобранные пробы газа перед попаданием в газоанализатор пропускали через осушитель (CaSO4). Из этих исследуемых веществ: NaCl, KCl, глюкоза, сахароза, лимонная кислота, Nah3PO4, CaSO4, Cr (VI), NaIO4, CaCl2, CuCl2. , KI и MgCl2 показали более низкий отклик флуоресценции по сравнению с BH, в то время как SDS, изатин и FeCl2 оказали незначительное очевидное влияние на коэффициент восстановления флуоресценции (I-I0) / I0. Соли, которые обычно поступают из этих источников, включают NaCl, NaHCO3, Na2CO3 .10h3O, Na2SO4, K2SO4, CaCO3, CaCl2 и CaSO4; эти и многие другие соли сбрасываются в сточные воды.Терригенный источник вызывает элементы земной коры в результате эрозии почвы (Kubilay & Saydam, 1995; Guerzoni et al., 1999), которые в основном включают оксиды металлов ([Fe.sub.2] [O.sub.3]), алюмосиликаты (Si [O.sub.2], [Al.sub.2] [O.sub.3]) Глины, сульфат кальция (CaSO4) и хлорид натрия (NaCl) .Li, «Оптимизация трибологических свойств арамидного волокна и усов CaSO4. армированный неметаллический фрикционный материал с аналитическим процессом иерархии и методом организации ранжирования предпочтений для оценки обогащения, «Материалы и коррозия», т.Фойгт, «Кристаллизация и фазовая стабильность солей на основе CaSO4 и CaSO 4», Monatshefte fur Chemie, vol. Штукатурка состоит из сульфата кальция и воды с химической формулой CaSO4 x 2h3O. Джаякумар, кристаллы CaSO4, стабилизированные нано-фибрином. инъекционный хитиновый композитный гидрогель для усиленного ангиогенеза и остеогенеза, Carbohydr Polym, 140, 144-53 (2016). Натурализация глинистой смеси яичного белка проводилась путем нагревания, NaOH, h3SO4, воды, CaSO4.2h3O и их комбинаций. химически известный как дигидрат сульфата кальция (CaSO4.2h3O — это натуральный белый порошкообразный минерал, а также один из наиболее часто используемых материалов в стоматологической жизни.

Сульфат кальция, безводный — CAMEO

Описание

Белые кристаллы без запаха, минеральная форма которых называется ангидрит. Безводный сульфат кальция измельчается до бесцветного инертного пигмента, который часто используется в качестве наполнителя для бумаги. Он сильно гигроскопичен и также используется в качестве сушильного агента для твердых веществ, органических жидкостей и газов. Безводный сульфат кальция коммерчески продается под названием Drierite®.Его сушильная способность может восстанавливаться неограниченное количество раз.

Синонимы и родственные термины

ангидрит; карстенит; муриакит; безводный сульфат извести; безводный гипс; Дриерит

Раман

Химическая структура

Другая недвижимость

Слабо растворим в воде.

| Состав | CaSO4 |

|---|---|

| CAS | 7778-18-9 |

| Твердость по Моосу | 3.0 — 3,5 |

| Точка плавления | 1450 |

| Плотность | 2,93–2,964 |

| Молекулярный вес | мол. вес. = 136,14 |

| Показатель преломления | 1,570; 1,614; 1,575 |

Опасности и безопасность

Mallinckrodt Baker: паспорт безопасности

Источники, проверенные на наличие данных в записи

- Ричард С. Льюис, Краткий химический словарь Хоули , Ван Ностранд Рейнхольд, Нью-Йорк, 10-е изд., 1993

- The Merck Index , Martha Windholz (ed.), Merck Research Labs, Rahway NJ, 10-е издание, 1983

- RJ Gettens, GL Stout, Painting Materials, A Short Encyclopaedia , Dover Publications, New York, 1966 Комментарий: плотность = 2,93 исх. индекс = 1,570; 1,614; 1,575

- Дж. С. Брэди, Справочник по материалам , McGraw-Hill Book Co., Нью-Йорк, 1971

- К. В. Честерман, К. Э. Лоу, Справочник Общества Одубона по североамериканским породам и минералам , Альфред А.Кнопф, Нью-Йорк, 1979

Сульфат кальция | AMERICAN ELEMENTS ®

РАЗДЕЛ 1. ИДЕНТИФИКАЦИЯ

Название продукта: Сульфат кальция

Номер продукта: Все применимые коды продуктов American Elements, например CA-SAT-02-P.AHYD

, CA-SAT-03-P.AHYD

, CA-SAT-04-P.AHYD

, CA-SAT-018-P.AHYD

Номер CAS: 7778-18-9

Соответствующие установленные области применения вещества: Научные исследования и разработки

Информация о поставщике:

American Elements

10884 Weyburn Пр.

Лос-Анджелес, Калифорния

Тел .: +1 310-208-0551

Факс: +1 310-208-0351

Телефон экстренной связи:

Внутренний номер, Северная Америка: +1 800-424-9300

Международный: +1 703-527-3887

РАЗДЕЛ 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТЕЙ

Классификация вещества или смеси в соответствии с 29 CFR 1910 (OSHA HCS)

GHS07

Skin Irrit. 2 h415 Вызывает раздражение кожи.

Eye Irrit. 2A h419 Вызывает серьезное раздражение глаз.

Опасности, не классифицированные иным образом

Данные отсутствуют

Элементы маркировки GHS

Элементы маркировки GHS, включая меры предосторожности

Пиктограммы опасности

GHS07

Сигнальное слово

Предупреждение

Краткие сведения об опасности

h415 Вызывает раздражение кожи.

h419 Вызывает серьезное раздражение глаз.

Меры предосторожности

P280 Пользоваться защитными перчатками / защитной одеждой / средствами защиты глаз / лица.

P305 + P351 + P338 ПРИ ПОПАДАНИИ В ГЛАЗА: осторожно промыть глаза водой в течение нескольких минут. Снимите контактные линзы, если они есть и это легко сделать. Продолжайте полоскание.

P362 Снять загрязненную одежду.

P321 Специальные меры (см. На этой этикетке).

P332 + P313 При раздражении кожи: обратиться к врачу.

P337 + P313 Если раздражение глаз не проходит: обратиться к врачу.

Классификация WHMIS

D2B — Токсичный материал, вызывающий другие токсические эффекты

Система классификации

Рейтинги HMIS (шкала 0-4)

(Система идентификации опасных материалов)

ЗДОРОВЬЕ

ПОЖАР

РЕАКТИВНОСТЬ

1

0

1

Здоровье (острые эффекты) = 1

Воспламеняемость = 0

Физическая опасность = 1

Другие опасности

Результаты оценки PBT и vPvB

PBT:

НЕТ

vPvB:

НЕТ

РАЗДЕЛ 3. СОСТАВ / ИНФОРМАЦИЯ ОБ ИНГРЕДИЕНТАХ

Вещества Нет./ Название вещества:

7778-18-9 Сульфат кальция

Идентификационный номер (а):

Номер ЕС:

231-900-3

РАЗДЕЛ 4. МЕРЫ ПЕРВОЙ ПОМОЩИ

Описание мер первой помощи

При вдыхании:

Обеспечьте пациента свежим воздухом. Если не дышит, сделайте искусственное дыхание. Держите пациента в тепле.

Немедленно обратитесь за медицинской помощью.

При попадании на кожу:

Немедленно промыть водой с мылом; тщательно промыть.

Немедленно обратитесь за медицинской помощью.

При попадании в глаза:

Промыть открытый глаз под проточной водой в течение нескольких минут. Проконсультируйтесь с врачом.

При проглатывании:

Обратитесь за медицинской помощью.

Информация для врача

Наиболее важные симптомы и воздействия, как острые, так и замедленные

Данные отсутствуют

Указание на необходимость немедленной медицинской помощи и специального лечения

Данные отсутствуют

РАЗДЕЛ 5. МЕРЫ ПОЖАРОТУШЕНИЯ

Средства пожаротушения

Подходящие средства пожаротушения

Продукт не горюч.Примите меры пожаротушения, соответствующие окружающему огню.

Особые опасности, исходящие от вещества или смеси

При попадании этого продукта в огонь могут образоваться следующие вещества:

Оксиды серы (SOx)

Оксид кальция

Рекомендации для пожарных

Защитное снаряжение:

Надеть автономный респиратор.

Надеть полностью защитный непромокаемый костюм.

РАЗДЕЛ 6. МЕРЫ ПРИ СЛУЧАЙНОМ ВЫБРОСЕ

Меры личной безопасности, защитное снаряжение и порядок действий в чрезвычайной ситуации

Используйте средства индивидуальной защиты.Не подпускайте незащищенных людей.

Обеспечьте соответствующую вентиляцию.

Меры по защите окружающей среды:

Не допускайте попадания материала в окружающую среду без официального разрешения.

Методы и материалы для локализации и очистки:

Подобрать механически.

Предотвращение вторичных опасностей:

Никаких специальных мер не требуется.

Ссылка на другие разделы

См. Раздел 7 для получения информации о безопасном обращении.

См. Раздел 8 для получения информации о средствах индивидуальной защиты.

Информацию об утилизации см. В разделе 13.

РАЗДЕЛ 7. ОБРАЩЕНИЕ И ХРАНЕНИЕ

Обращение

Меры предосторожности для безопасного обращения

Работать в атмосфере сухого защитного газа.

Держать контейнер плотно закрытым.

Хранить в сухом прохладном месте в плотно закрытой таре.

Обеспечьте хорошую вентиляцию на рабочем месте.

Информация о защите от взрывов и пожаров:

Продукт не горюч

Условия безопасного хранения с учетом несовместимости

Требования, предъявляемые к складским помещениям и таре:

Особых требований нет.

Информация о хранении в одном общем хранилище:

Хранить вдали от воды / влаги.

Хранить вдали от окислителей.

Дополнительная информация об условиях хранения:

Хранить в сухом инертном газе.

Этот продукт гигроскопичен.

Держать контейнер плотно закрытым.

Хранить в прохладном, сухом месте в хорошо закрытых емкостях.

Беречь от влаги и воды.

Конечное использование

Данные отсутствуют

РАЗДЕЛ 8. КОНТРОЛЬ ВОЗДЕЙСТВИЯ / ЛИЧНАЯ ЗАЩИТА

Дополнительная информация о конструкции технических систем: не менее 100 футов в минуту.

Контрольные параметры

Компоненты с предельными значениями, требующие контроля на рабочем месте:

7778-18-9 Сульфат кальция (100,0%)

PEL (США) Долгосрочное значение: 15 * 5 ** мг / м 3

* общая пыль ** вдыхаемая фракция

REL (США) Долгосрочное значение: 10 * 5 ** мг / м 3

* общая пыль ** вдыхаемая фракция

TLV (США) Долгосрочное значение: 10 * мг / м 3

* в виде вдыхаемой фракции

EL (Канада) Долгосрочное значение: 10 мг / м 3

при вдыхании

EV (Канада) Долгосрочное значение: 10 мг / м 3

при вдыхании

Дополнительная информация:

Нет данных

Средства контроля за опасным воздействием

Средства индивидуальной защиты

Соблюдайте стандартные правила защиты и гигиены при обращении с химическими веществами.

Хранить вдали от продуктов питания, напитков и кормов.

Немедленно снимите всю грязную и загрязненную одежду.

Мыть руки перед перерывами и по окончании работы.

Избегать контакта с глазами и кожей.

Поддерживайте эргономичную рабочую среду.

Дыхательное оборудование:

При высоких концентрациях используйте подходящий респиратор.

Рекомендуемое фильтрующее устройство для краткосрочного использования:

Используйте респиратор с картриджами типа N95 (США) или PE (EN 143) в качестве резервного средства технического контроля.Следует провести оценку рисков, чтобы определить, подходят ли респираторы для очистки воздуха. Используйте только оборудование, проверенное и одобренное соответствующими государственными стандартами.

Защита рук:

Непроницаемые перчатки

Осмотрите перчатки перед использованием.

Пригодность перчаток должна определяться как материалом, так и качеством, последнее из которых может варьироваться в зависимости от производителя.

Материал перчаток

Нитриловый каучук, NBR

Время проницаемости материала перчаток (в минутах)

480

Толщина перчатки

0.11 мм

Защита глаз:

Защитные очки

Защита тела:

Защитная рабочая одежда

РАЗДЕЛ 9. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА

Информация об основных физико-химических свойствах

Внешний вид:

Форма: Порошок или гранулы

Цвет: Белый

Запах: Без запаха

Порог запаха: Нет данных.

pH: N / A

Точка плавления / интервал плавления: 1450 ° C (2642 ° F)

Точка кипения / интервал кипения: Данные отсутствуют

Температура сублимации / начало: данные отсутствуют

Воспламеняемость (твердое тело, газ)

Нет данных доступный.

Температура возгорания: данные отсутствуют

Температура разложения: данные отсутствуют

Самовоспламенение: данные отсутствуют.

Взрывоопасность: данные отсутствуют.

Пределы взрываемости:

Нижняя: данные отсутствуют

Верхние: данные отсутствуют

Давление пара: нет данных

Плотность при 20 ° C (68 ° F): 2,96 г / см 3 (24,701 фунта / галлон)

относительная плотность

Нет данных.

Плотность пара

Н / Д

Скорость испарения

Н / Д

Растворимость в / Смешиваемость с водой при 20 ° C (68 ° F): 2.4 г / л

Коэффициент распределения (н-октанол / вода): Нет данных.

Вязкость:

Динамическая: Нет

Кинематическая:

Другая информация

Данные отсутствуют

РАЗДЕЛ 10. СТАБИЛЬНОСТЬ И РЕАКТИВНОСТЬ

Реакционная способность

Данные отсутствуют

Химическая стабильность

Стабилен при рекомендуемых условиях хранения.

Термическое разложение / условия, которых следует избегать:

Разложение не происходит при использовании и хранении в соответствии со спецификациями.

Возможность опасных реакций

Реагирует с сильными окислителями

Условия, которых следует избегать

Данные отсутствуют

Несовместимые материалы:

Вода / влага

Окислители

Опасные продукты разложения:

Оксиды серы (SOx)

Оксид кальция

РАЗДЕЛ 11.ТОКСИКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Информация о токсикологическом воздействии

Острая токсичность:

Эффекты неизвестны.

Значения LD / LC50, относящиеся к классификации:

Нет данных

Раздражение или разъедание кожи:

Вызывает раздражение кожи.

Раздражение или разъедание глаз:

Вызывает серьезное раздражение глаз.

Сенсибилизация:

О сенсибилизирующих эффектах не известно.

Мутагенность зародышевых клеток:

Эффекты неизвестны.

Канцерогенность:

Нет данных о классификации канцерогенных свойств этого материала от EPA, IARC, NTP, OSHA или ACGIH.

Репродуктивная токсичность:

Эффекты неизвестны.

Специфическая системная токсичность, поражающая отдельные органы-мишени — многократное воздействие:

Эффекты неизвестны.

Специфическая системная токсичность, поражающая отдельные органы-мишени — однократное воздействие:

Эффекты неизвестны.

Опасность при вдыхании:

Воздействие неизвестно.

От подострой до хронической токсичности:

Эффекты неизвестны.

Дополнительная токсикологическая информация:

Насколько нам известно, острая и хроническая токсичность этого вещества полностью не изучена.

РАЗДЕЛ 12.ЭКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

Токсичность

Водная токсичность:

Данные отсутствуют

Стойкость и разлагаемость

Данные отсутствуют

Потенциал биоаккумуляции

Данные отсутствуют

Подвижность в почве

Данные отсутствуют

Дополнительная экологическая информация:

Не допускать выброс материала в окружающая среда без официальных разрешений.

Не допускайте попадания неразбавленного продукта или больших количеств продукта в грунтовые воды, водоемы или канализацию.

Избегать попадания в окружающую среду.

Результаты оценки PBT и vPvB

PBT:

N / A

vPvB:

N / A

Другие побочные эффекты

Данные отсутствуют

РАЗДЕЛ 13. УТИЛИЗАЦИЯ

Методы обращения с отходами

Рекомендация

Для обеспечения правильная утилизация.

Неочищенная тара:

Рекомендация:

Утилизация должна производиться в соответствии с официальными предписаниями.

РАЗДЕЛ 14. ИНФОРМАЦИЯ ПО ТРАНСПОРТИРОВКЕ

Номер ООН

DOT, ADN, IMDG, IATA

N / A

Собственное транспортное наименование ООН

DOT, ADN, IMDG, IATA

N / A

Класс (ы) опасности при транспортировке

DOT, ADR, ADN, IMDG, IATA

Class

N / A

Группа упаковки

DOT, IMDG, IATA

N / A

Опасность для окружающей среды:

N / A

Особые меры предосторожности для пользователя

N / A

Транспортировка навалом в соответствии с согласно Приложению II к MARPOL73 / 78 и Кодексу IBC

N / A

Транспортировка / Дополнительная информация:

DOT

Морской загрязнитель (DOT):

№

РАЗДЕЛ 15.НОРМАТИВНАЯ ИНФОРМАЦИЯ

Нормы / законодательные акты по безопасности, охране здоровья и окружающей среды, относящиеся к веществу или смеси

Элементы маркировки GHS GHS, включая меры предосторожности

Пиктограммы опасности

GHS07

Сигнальное слово

Предупреждение

Предупреждения об опасности

h415 Вызывает раздражение кожи.

h419 Вызывает серьезное раздражение глаз.

Меры предосторожности

P280 Пользоваться защитными перчатками / защитной одеждой / средствами защиты глаз / лица.

P305 + P351 + P338 ПРИ ПОПАДАНИИ В ГЛАЗА: осторожно промыть глаза водой в течение нескольких минут.Снимите контактные линзы, если они есть и это легко сделать. Продолжайте полоскание.

P362 Снять загрязненную одежду.

P321 Специальные меры (см. На этой этикетке).

P332 + P313 При раздражении кожи: обратиться к врачу.

P337 + P313 Если раздражение глаз не проходит: обратиться к врачу.

Национальные правила

Все компоненты этого продукта перечислены в Реестре химических веществ в соответствии с Законом о контроле над токсичными веществами Агентства по охране окружающей среды США.

Все компоненты этого продукта занесены в Канадский список веществ, предназначенных для домашнего использования (DSL).

SARA Раздел 313 (списки конкретных токсичных химических веществ)

Вещество не указано.

Предложение 65 штата Калифорния

Предложение 65 — Химические вещества, вызывающие рак

Вещество не указано в списке.

Предложение 65 — Токсичность для развития

Вещество не указано.

Предложение 65 — Токсичность для развития, женщины

Вещество не указано.

Предложение 65 — Токсичность для развития, мужчины

Вещество не указано.

Информация об ограничении использования:

Для использования только технически квалифицированными специалистами.

Другие постановления, ограничения и запретительные постановления

Вещество, вызывающее особую озабоченность (SVHC) в соответствии с Регламентом REACH (EC) № 1907/2006.

Вещества нет в списке.

Должны соблюдаться условия ограничений согласно Статье 67 и Приложению XVII Регламента (ЕС) № 1907/2006 (REACH) для производства, размещения на рынке и использования.

Вещества нет в списке.

Приложение XIV Правил REACH (требуется разрешение на использование)

Вещество не указано.

Оценка химической безопасности:

Оценка химической безопасности не проводилась.

РАЗДЕЛ 16. ПРОЧАЯ ИНФОРМАЦИЯ

Паспорт безопасности в соответствии с Регламентом (ЕС) № 1907/2006 (REACH). Вышеприведенная информация считается правильной, но не претендует на исчерпывающий характер и должна использоваться только в качестве руководства. Информация в этом документе основана на текущем уровне наших знаний и применима к продукту с учетом соответствующих мер безопасности.Это не является гарантией свойств продукта. American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом. Дополнительные условия продажи см. На обратной стороне счета или упаковочного листа. АВТОРСКИЕ ПРАВА 1997-2018 АМЕРИКАНСКИЕ ЭЛЕМЕНТЫ. ЛИЦЕНЗИОННЫМ ДАННЫМ РАЗРЕШЕНО ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННЫХ КОПИИ БУМАГИ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ

Термический анализ источников дигидрата сульфата кальция, используемых для производства гипсокартона (Журнальная статья)

Энгбрехт, Дик К., и Хиршфельд, Дейдре А. Термический анализ источников дигидрата сульфата кальция, используемых для производства гипсокартона . США: Н. П., 2016.

Интернет. DOI: 10.1016 / j.tca.2016.07.021.

Энгбрехт, Дик К., и Хиршфельд, Дейдре А. Термический анализ источников дигидрата сульфата кальция, используемых для производства гипсокартона . Соединенные Штаты.https://doi.org/10.1016/j.tca.2016.07.021

Энгбрехт, Дик К., и Хиршфельд, Дейдре А. Ср.

«Термический анализ источников дигидрата сульфата кальция, используемых для производства гипсокартона». Соединенные Штаты. https://doi.org/10.1016/j.tca.2016.07.021. https://www.osti.gov/servlets/purl/1356987.

@article {osti_1356987,

title = {Термический анализ источников дигидрата сульфата кальция, используемых для производства гипсокартона},

author = {Энгбрехт, Дик К.and Hirschfeld, Deidre A.},

abstractNote = {Гипсокартон уже более 100 лет используется в качестве барьера для распространения огня в жилых и коммерческих зданиях. Молекула гипса CaSO4 · 2h3O дает две кристаллические воды, которые выделяются при нагревании, обеспечивая эндотермический эффект. Производители признали, что источник гипсовой руды является фактором, влияющим на все аспекты ее производительности; таким образом, предполагается, что примеси, присутствующие в гипсовой руде, являются причинами различий в характеристиках.Дифференциальный термический анализ / термогравиметрический анализ (DTA / TGA) и рентгеновская дифракция (XRD) были использованы в этой статье для сравнения и характеристики образцов гипсовой руды, представляющих источники природных, синтетических из процесса десульфуризации дымовых газов (FGD) и их смесей. . Фазу полугидрата репрезентативного природного сульфата кальция, сульфата кальция для ДДГ и х.ч. регидратировали дистиллированной водой и оценивали с помощью ДТА / ТГА. Анализ данных показывает четкие области сходства, разделенные преобразованием в ангидрит ~ 250 ° C.Композиционные реконструкции, основанные на данных DTA / TGA и XRD, сравнивались, и хотя результаты были сопоставимы, DTA / TGA предполагает термически активные соединения, которые не были обнаружены с помощью XRD. Ангидрит, диоксид кремния и галит были зарегистрированы с помощью XRD, но не были термически реактивными в диапазоне температур, оцененном с помощью DTA / TGA (от окружающей среды до 1050 ° C). Наконец, присутствие карбонатных соединений (например, кальцита и доломита) было выявлено методом XRD и оценено по реакции термического разложения ~ 700 ° C.},

doi = {10.1016 / j.tca.2016.07.021},

url = {https://www.osti.gov/biblio/1356987},

journal = {Thermochimica Acta},

issn = {0040-6031},

число =,

объем = 639,

place = {United States},

год = {2016},

месяц = {7}

}

Структура, свойства и поведение термообработанных каркасов из сульфата кальция in vitro, изготовленных с помощью 3D-печати