Преимущества и недостатки композиционных материалов

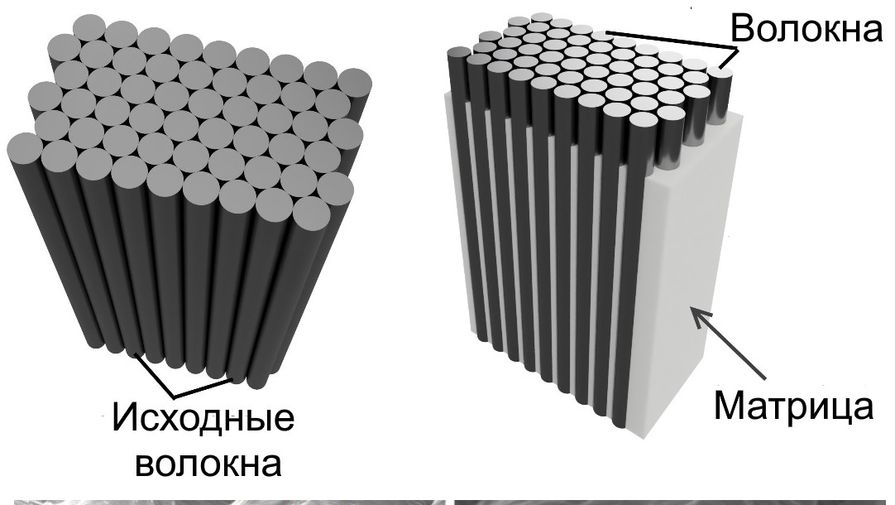

«Композитом» или «композиционным материалом» называется неоднородный сплошной материал, в составе которого имеется два или более компонентов. Из них можно выделить армирующие элементы, которые обеспечивают необходимые механические свойства материала, а также связующие элементы (обеспечивают совместную работу армирующих компонентов).

Можно отметить следующие преимущества композита:

- высокая износостойкость;

- неподверженность коррозии;

- жесткость;

- тепло-, звуко- и гидроизоляция;

- удобство раскроя и монтажа;

- высокая степень удельной прочности;

- долговечность.

Из недостатков следует отметить высокую стоимость такого материала и неодинаковость свойств. Для производства композита требуется специальное сырье и дорогостоящее оборудование.

Фасадные системы из алюминиевого композита – практичные материалы для облицовки зданий

В настоящее время алюминиевые фасады вошли в число самых выгодных и практичных материалов, используемых для облицовки зданий. Такие конструкции из алюминиевых композитных панелей отличаются надежностью, прочностью и долгим сроком службы. Их активно используют в строительно-ремонтных работах.

Такие конструкции из алюминиевых композитных панелей отличаются надежностью, прочностью и долгим сроком службы. Их активно используют в строительно-ремонтных работах.

Различные вариации типоразмеров композитных панелей позволяют получить фасадные конструкции с конкретными параметрами, в полном соответствии с геометрическими и эксплуатационными особенностями сооружения.

Компания «АПТТ-Трейд» реализует алюминиевый композит украинской торговой марки Alufas, который отличается устойчивостью к механическим повреждениям, разрушительным атмосферным воздействиям, изломам и давлению. С полным перечнем товарных позиций можно ознакомиться на сайте https://aptt.ua.

Архитектурные возможности композитных материалов

Востребованность алюминиевых фасадов во многом объясняется широким спектром дизайнерских возможностей композитных панелей. С помощью таких материалов можно облицовывать абсолютно любые поверхности, откосы, углы.

Уникальные свойства композитных панелей позволяют воплотить различные дизайнерские замыслы, включая стильное оформление углов, колонн, различных элементов декора здания. Многообразие цветовой палитры панелей из композита является источником для реализации самых оригинальных архитектурных решений.

Многообразие цветовой палитры панелей из композита является источником для реализации самых оригинальных архитектурных решений.

Благодаря удивительным характеристикам композитных панелей удается сохранять стены сооружений от негативного воздействия окружающей среды. Материал предотвращает растрескивание, деструкцию и разрушение несущих оснований сооружения.

Композитные панели — что это, назначение, характеристики, преимущества и область применения

Содержание:

- Что такое композитный пластик

- Структура и характеристики композита

- Виды композитных панелей

- Типовые размеры

- Преимущества панелей

- Область применения

- Особенности выбора панелей

- Технология монтажа навесных вентилируемых фасадов

- Изготовление кассет

- Преимущества фасадов из композитных панелей

Композит объединяет в своем составе несколько различных материалов в единое целое.

Основу композитных панелей составляет пластичная матрица, армированная различными наполнителями. Внешне они представляют собой прямоугольные многослойные листы.

На строительном рынке представлены композитные материалы, различающиеся по составу наполнителей, количеству слоев, виду отделочных и защитных покрытий.

Структура и характеристики композита

Все слои листов композита соединены между собой по особой технологии, создающей прочную, надежную, устойчивую к расслаиванию конструкцию.

Лицевая поверхность может окрашиваться в разные цвета, быть однотонной или иметь различные рисунки.

Панели представляют собой прямоугольные листы с металлической или полимерной основой и теплоизоляционной прослойкой.

Внутренний слой покрывается антикоррозийным покрытием. На тыльную сторону панелей наносятся знаки в виде стрелок, указывающие направление резки при раскрое листов.

Внешний лицевой слой имеет декоративные и защитные слои из полиэстера или PVDF, защищающие материал от ультрафиолетовых лучей и неблагоприятных погодных факторов. Лицевая поверхность панелей может окрашиваться в разные цвета, иметь рисунок под древесину или кирпич, природный камень или декоративную штукатурку, быть матовой или глянцевой.

Для придания прочности, жесткости и укрепления панелей применяются алюминиевые, стальные или синтетические листы.

Основу композита составляет полимерный наполнитель, отвечающий за технические свойства материала.

Скрепляет многослойную конструкцию слой клея или смолы PVDF.

Рис.1. Структура алюминиевого композита.

Композитные панели могут эксплуатироваться при температурах от -50 до +80°С.

Материал не подвержен коррозии, устойчив к агрессивным природным воздействиям, не поражается плесенью и микроорганизмами. Относится к слабо горючим.

Относится к слабо горючим.

Нормами пожарной безопасности материал допускается к применению в облицовке индивидуальных жилых домов и общественных зданий.

Виды композитных панелей

На строительном рынке композитные панели представлены в нескольких разновидностях, отличающихся по составу и количеству слоев, размерам и цветовой палитре:

Алюминиевые

Состоят из тонких алюминиевых пластин. Характеризуются высокой прочностью и жесткостью при небольшом весе. Алюминиевые панели не боятся ветровых нагрузок. Стоят дороже аналогов. Могут устанавливаться на фасадах высотных зданий и не стабильных несущих ограждающих, рекламных и декоративных конструкциях.

Минеральные

Имеют в своем составе вспененный полиэтилен и антипиреновые соединения, снижающие горючесть материала. Под действием открытого огня материал не плавится. В процессе горения выделяется незначительное количество дыма

Полимерные

Основу материала составляет поликарбонат. Отличаются небольшим весом и доступной стоимостью. Уступают по прочности, жесткости и несущей способности алюминиевым и минеральным аналогам. Применяются для внутренней отделки помещений.

Отличаются небольшим весом и доступной стоимостью. Уступают по прочности, жесткости и несущей способности алюминиевым и минеральным аналогам. Применяются для внутренней отделки помещений.

В качестве декоративного и защитного покрытия используются прочные и устойчивые составы:

-

Краски PVDF — создают качественный декоративный слой, не выгорающий на солнце, не деформирующийся на морозе и в условиях жаркого климата. Не задерживают грязь и пыль. Не теряют привлекательности до 25 лет. -

Ламинирующие пленки способны имитировать натуральные материалы из дерева, кирпича, камня и металла. Служат от 15 до 20 лет. Отличаются разнообразием рисунков и расцветок, высоким качеством отделки и более дорогой, чем у аналогов ценой. -

Оксидные покрытия образуют на поверхности зеркальное, стойкое к коррозии долговечное покрытие, способное служить без потери качества до 20 лет.

Палитра цветов композитных панелей составляет более 200 позиций по каталогу RAL, из них более 17 — металлических оттенков.

Рис.2. Выбор оттенков композитных панелей.

Типовые размеры

|

|

|

|

|

|

|

|

|

|

| |

|

|

| |

|

|

|

Возможны и другие размеры панелей по индивидуальному заказу.

Преимущества панелей

Композитные материалы экологичны и безопасны. Отличаются хорошими теплозащитными качествами. Не выгорают на солнце. Сочетают в себе прочность, жесткость и пластичность.

Композитные плиты обладают высокими эксплуатационными показателями:

-

Легкостью. Вес одного квадратного метра листа составляет от трех до восьми килограммов, в зависимости от используемых материалов. Композитные панели легче стальных листов аналогичной жесткости в 3-4 раза, алюминиевых — в 1,5-2 раза. -

Прочностью. Благодаря этим показателям, кассеты изготавливаются больших размеров, что позволяет производить монтажные работы в короткие сроки с минимальными трудозатратами. -

Стойкостью к температурным перепадам и агрессивным воздействиям окружающей среды. Могут эксплуатироваться в условиях жаркого климата и экстремально низких температур. -

Надежностью и долговечностью. Отделочные покрытия из композитных панелей могут служить до 50 лет без потери качества и привлекательного внешнего вида.

Отделочные покрытия из композитных панелей могут служить до 50 лет без потери качества и привлекательного внешнего вида. -

Повышенной звукоизоляцией. В сочетании с утепляющими слоями и воздушной прослойкой при монтаже вентилируемых фасадов способны значительно повысить звукоизоляцию помещений и защитить от уличного шума.

Широкая цветовая гамма и отличная гибкость позволяет создавать уникальные конструкции фасадов и внутренние интерьеры зданий.

Вентилируемые фасады можно навешивать на любые стены без предварительной подготовки, что значительно экономит затраты на строительство или ремонт.

К отрицательным свойствам относятся низкая ремонтопригодность. При повреждении композитного листа отремонтировать его практически невозможно.

Риск появления царапин на облицовке повышает требования к монтажу, складированию и транспортировке материала.

Область применения

Одна из самых распространенных сфер использования композитных листов — устройство навесных вентилируемых фасадов.

Листы композита получили широкую популярность при строительстве и реконструкции зданий.

Рис.3. Использование композита при строительстве нестандартных объектов.

Листы из композита применяются при создании различных сооружений и конструкций:

-

отделка лоджий и балконов, монтаж навесов и карнизов; -

изготовление вывесок, информационных и выставочных стендов, конструкций наружной рекламы; -

создание стел, указателей, малых архитектурных форм в городском дизайне; -

оформление стен, колонн, потолков, внутри зданий; -

устройство офисных перегородок, специальной мебели; -

обшивка холодильных камер и автомобильных рефрижераторов; -

строительство автозаправочных станций, киосков, остановочных павильонов и прочих нестандартных объектов.

Композитные листы широко применяются в дизайне зданий. Легко имитируют кирпичи и натуральные камни, зеркала и металл.

Рис. 4. Фасад торгового центра из композитных кассет.

Композитные кассеты не рекомендуется монтировать на детские дошкольные и образовательные учреждения и больницы.

Особенности выбора

Для самостоятельного монтажа композитных конструкций стоит приобретать материал в комплекте с кронштейнами, направляющими профилями, крепежными деталями и другими приспособлениями.

От качества панелей зависит надежность монтажа и срок эксплуатации конструкций.

При выборе композитных панелей нужно руководствоваться следующими рекомендациями:

-

На внутренней стороне панели должна содержаться информация о дате выпуска, номере партии, указываться производственный код и тип панели.

-

Любая партия композита комплектуется технической документацией, подтверждающей качество и огнестойкость материала. -

При получении товара проверяйте панели на целостность защитной пленки, отсутствие дефектов, вмятин и царапин. Важно помнить, что панели с высокой степенью горючести не могут использоваться при строительстве жилых домов и общественных помещений.

На защитной пленке указывается направление расположения композитных листов на фасаде, чтобы избежать разнотона при монтаже.

Рис.5. Маркировка материала на защитной пленке.

Технология монтажа навесных вентилируемых фасадов

Навесные вентилируемые фасады пользуются большой популярностью при отделке не только общественных зданий, но и современных частных домов.

Они монтируются по современным технологиям и подходят для стен из кирпича и газобетона, железобетонных панелей и дерева.

Конструкция вентфасада включает в себя:

-

облицовку из композитных кассет; -

стальную подсистему; -

утепляющие, пароизолирующие и ветрозащитные материалы.

Между утеплителем и облицовочным слоем устраивается воздушный зазор.

Благодаря воздушной прослойке, работающей по принципу вытяжной трубы, конденсирующая под фасадной облицовкой влага вытягивается с восходящим воздушным потоком в атмосферу.

Кроме того, прослойка из воздуха является дополнительным теплоизолятором. Она сглаживает термические деформации, возникающие при температурных перепадах, тем самым предотвращает преждевременное разрушение несущих и ограждающих конструкций.

ия можно использовать стекло матовое или более темных тонов. В продаже имеется поликарбонат в широкой гамме цветов: опал, бронзовый, бирюзовый, голубой, оранжевый.

Возможно вас заинтересует:

|

Композитные панели |

Размеры |

Стоиомость листа |

|

ALTEC зеркало золотое (RAL 0007) al 0.  21 21

|

1500х4000х3 |

10352 руб |

|

ALTEC графит металлик (RAL 0009) al 0.21 |

1500х4000х3 |

4500 руб |

|

ALTEC шампань металлик (RAL 0004) al 0.21 |

1500х4000х3 |

4500 руб |

|

ALTEC бронза металлик (RAL 0002) al 0.21 |

1500х4000х3 |

4500 руб |

|

ALTEC золото металлик (RAL 0003) al 0.21 |

1500х4000х3 |

4500 руб |

|

ALTEC зеркало золотое (RAL 0007) al 0.3 |

1220х4000х3 |

9760 руб |

|

ALTEC зеркало серебрянное (RAL 0007) al 0.3 |

1220х4000х3 |

9760 руб |

|

ALTEC графит металлик (RAL 0009) al 0.  3 3

|

1220х4000х3 |

5002 руб |

|

ALTEC шампань металлик (RAL 0004) al 0.3 |

1220х4000х3 |

5002 руб |

|

ALTEC бронза металлик (RAL 0002) al 0.3 |

1220х4000х3 |

5002 руб |

Весь ассортимент >>>

Устройство навесных вентилируемых фасадов производится в определенной последовательности:

-

Выполняется вертикальная разметка фасада при помощи лазерной рулетки, мерных реек и рулетки. Отмеченные точки соединяются горизонтальными и вертикальными линиями при помощи красящего малярного шнура. -

В месте крепления кронштейнов высверливаются отверстия и вставляются анкерные дюбели.

-

Монтируются кронштейны, состоящие из неподвижного несущего элемента и регулируемой подвижной вставки, которая закрепляется при помощи отвесов на нужном уровне. Шаг кронштейнов должен составлять 40-55 сантиметров по вертикали. Интервал направляющих по горизонтали нужно устанавливать исходя из размеров композитных кассет. -

На кронштейны каркаса устанавливаются плиты из минеральной ваты, пеноплекса или пенополистирола. В месте, где изоляция навешивается на выдвижку кронштейна, в плите делаются надрезы крест-накрест. Утеплитель в центре и по углам закрепляется на стене клеем. -

Поверх утеплителя укладывается паро- и ветрозащитная фасадная мембрана с нахлестом между полотнами в 10-15 сантиметров. Все слои крепятся к стене тарельчатыми дюбелями. -

Для монтажа композитных панелей к кронштейнам на саморезы или заклепки крепятся вертикальные направляющие П-образной формы. В полость профилей заводятся распорные пластины, которые служат зацепом для фасадных кассет. Важно обеспечить надежное и жесткое закрепление всех элементов каркаса строго в одной плоскости.

Важно обеспечить надежное и жесткое закрепление всех элементов каркаса строго в одной плоскости. -

Навешивание кассет нужно начинать с нижней части обрешетки, выравнивая панели строго по горизонтали и фиксируя в верхних углах при помощи саморезов. Следующие листы крепятся аналогично, с соблюдением одинаковых зазоров в 10-12 миллиметров.

Для изоляции металла от стены под каждым кронштейном устанавливаются терморазрывные прокладки из изолирующего материала.

Рис. 6. Монтажный узел навесного вентилируемого фасада.

Изготовление кассет

Для устройства фасадов из композита, предварительно, в соответствии с проектными чертежами, изготавливаются кассеты.

Для этого с четырех сторон композитного листа формируются углы с использованием фрезерных и гибочных станков.

Рис. 7. Схема развертки заготовки и готовая композитная кассета.

7. Схема развертки заготовки и готовая композитная кассета.

При формировании углов, на фрезерном станке вырезается слой композита в виде углов 90° или 135° или прямоугольника шириной 14 мм, оставляя в точке изгиба слой полиэтилена толщиной от 0,5 до 1,5 мм.

Рис. 8. Схема вариантов гибки композитных листов.

Преимущества фасадов из композитных панелей

Вентилируемые навесные фасады из композитных кассет пользуются большой популярностью из-за значительных преимуществ перед другими вариантами отделки:

-

не требуют предварительного выравнивания стен; -

обеспечивают защиту несущих ограждающих конструкций от холода и жары, прямых солнечных лучей, дождя и ветра; -

способны утеплять и повышать шумоизоляцию зданий; -

легкий вес навесной системы не требует дополнительного укрепления несущих конструкций.

Вентилируемые фасады исключают грязные процессы в отделке и позволяют монтировать конструкции в сжатые сроки независимости от времени года и погоды.

Рис. 9. Монтаж кассет из листов композита.

Строго соблюдая последовательность и технологию производства работ, можно создать надежное и красивое покрытие, придать фасаду неповторимый, яркий и современный внешний вид, повысить звукоизоляцию, добиться ощутимого энергосбережения здания.

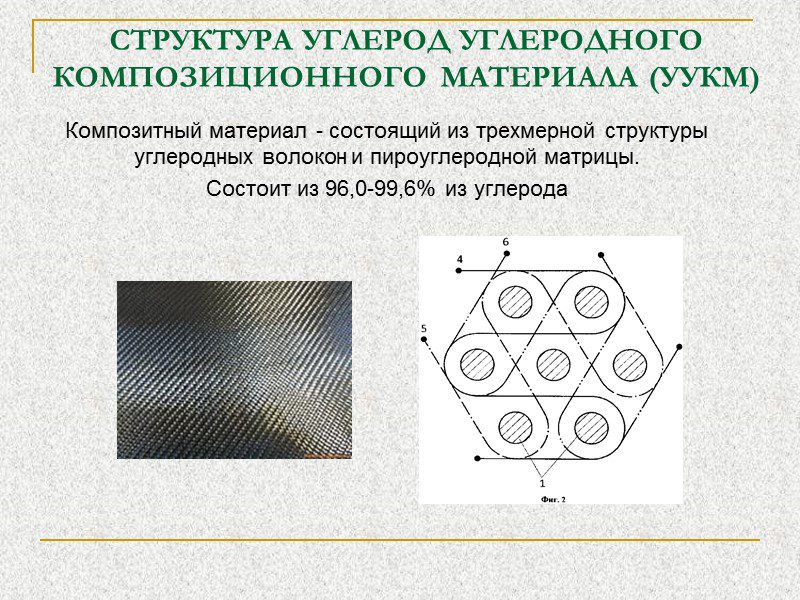

Полимерные композиционные материалы: структура, свойства, технология

Сами по себе композиты давно стали основой многих отраслей промышленности. Материал зовется композиционным ввиду структуры. Матрицу-пластификатор армируют различными органическими и неорганическими материалами и получается полимерный композитный материал. ПКМ — это фактически Лего из мира органической химии. Если комбинировать матрицу и наполнитель, рассчитывать разные пропорции, то можно легко получить материалы гораздо лучше «традиционных», при этом они в основном намного легче обыкновенного армирования. Свойства полимерных композитов становятся все доступнее и уже применяются не только в области космических технологий, но и как более доступная основа для бытовых приборов.

Компонентами композитов может быть практически что угодно. Тут используется пластик, практически все металлы, полимерные волокна и т.д. Существуют еще более сложные композиты — полиматричные, если основой используют несколько различных полимеров для матрицы, а также гибридные варианты, при которых комбинируются армирующие волокна. Матрица-пластификатор отвечает за монолитность материала, тогда как армирующий наполнитель дает ему заданные параметры жесткости, деформации, прочности на излом, кручение и т. д.

Компания «Юнитрейд» занимается поставкой различных полимеров на основе нефти и не только. Вариации того, какие ПКМ сейчас может предложить миру химпром, рассмотрим ниже, с кратким экскурсом в особенности материалов.

Полимерные композиты

Полимерными композитами называется материал с соответствующей матрицей. Они наиболее популярны среди отраслей народного хозяйства. Современная аэрокосмическая отрасль уже немыслима без ПКМ. Например, в последнем поколении французского штурмового истребителя Дассо Рафаль ПКМ составляют почти четверть планера. Полимерные композитные материалы не корродируют, меньше страдают от статического электричества, не требуют дорогостоящих покрасочных эмалей, весьма легкие. Обратная сторона — материал недешевый, но кумулятивный экономический эффект очевиден сразу.

Стеклопластики

Всем известный «плексиглас», которым в свое время начали покрывать кокпиты современных скоростных истребителей, — это американский бренд оргстекла, начавший использование композитов с применением силикона. Химически натуральный оксид кремния довольно нейтрален, его очень тяжело растворить почти всеми кислотами. Физически же неорганическое стекло — фактически жидкость сверхвысокой вязкости, воспринимаемая нами твердым телом. То есть материал фактически несжимаемый, великолепный диэлектрик из-за свойств четырех- и восьмивалентного кремния, а также с неплохим коэффициентом преломления.

Матрицей в стеклопластиках бывают:

- термореактивные синтетические смолы из эпоксидки, фенолов, полиэфира;

- полистирол, полиамиды, полиэтилен — полиматериалы со сравнительно низкой температурой плавления.

Матрица под стеклопластики стала в последние годы более связующей, нежели определяющей параметры конечного вещества. Выяснилось, что у самих по себе стекловолокон довольно выдающиеся параметры — стеклянное волокно лишь нужно обеспечить прочными адгезионными связями в одно целое. В новых стеклопластиках армирующего волокна фактически четыре пятых от общей массы. Выпускают также слоистый стеклотекстолит. Стеклопластики недорогие, а потому их охотно применяют строители и даже производители обыкновенных бюджетных стеклопакетов.

Углепластики

Углепластиковые материалы стали фурором научно-популярной литературы последних лет. Собственно, многие новости о чем-то нано инновационном — это почти гарантированно связано с применением углеродных волокон. Четырехвалентный углерод — основа самой жизни и первый элемент органической химии. Поэтому получить его волокна можно из:

- натуральной и синтезированной целлюлозы;

- производных акрилонитрила;

- тяжелых нефтяных отложений — битумов, пеков, кера, озокерита и т. д.

В случае с нефтяными отложениями роль играет химическая ценность: из озокерита волокно добыть окислением, конечно, можно, химия разрешает, однако это окажется дороже, чем переработка более «бросовых» веществ. Волокно для армирования нужно обработать. Оно проходит три стадии:

- окисление;

- карбонизация;

- графитизация.

Эти стадии подобны естественному процессу образования каменного угля, поздние этапы происходят при температурах в тысячи градусов и повышенном давлении. Итоговый графит — практически стопроцентный углерод со следовыми примесями.

Преимущество углепластика — легкость, упругость, прочность. Он почти не расширяется, нагреваясь. Углеродное волокно с углеродной же матрицей в итоге создают углепластик — исключительно термопрочные вещества, сопротивляющиеся окислению, а потому широчайше применяемые в ракетостроении вместо графита, которого они прочней и плотней примерно в полтора раза.

Боропластик

Композиционный материал на полимерной основе, прошитый борными волокнами на полимерной матрице из термореактивного вещества. Волокна могут существовать как одинарные нити, и могут быть свиты жгутами, в результате чего получается сверхпрочный и твердейший материал. Армированный бором пластик наиболее устойчив химически и на сжатие, однако на излом он оказывается чрезвычайно хрупким. Борное волокно невероятно тяжело обрабатывать, потому итоговый ПКМ с бором оказывается дорогим — сотни долларов за килограмм только волокон, без учета матрицы. Для этого ПКМ нужны очень дорогие катализаторы, а рабочая температура сильно ограничена.

Органопластики

Изделия из полимерных композиционных материалов, где в основу кладут обыкновенные и привычные органические волокна — тканевые, нитевые, бумажные. Основа — эпоксидка и фенольные смолы. Армирующего волокна в них редко бывает больше трети и по массе и по объему. Производить органопластик сравнительно легко: матричные материалы недорогие, а волокна вообще можно набрать из отходов производства. Тем не менее, в итоге получается весьма прочный материал. Кевлар, гордость компании Дюпон — это органопластик на сложных амидных полимерах. Впрочем, амидное волокно в органопластическом производстве все же несколько дороже, чем обыкновенное армирование эпоксидки нитями.

Полимеры порошкового наполнителя

Также известнейшее изобретение. В начале прошлого века Лео Бакеланд патентует бакелит, который был сделан на матрице ФФМ-смолы или бакелита. Фенолформальдегидные смолы очень хрупки, однако если их перемешать с древесной мукой — они сильно упрощаются. Бакелит — идеальный материал под формовку, из него делали все: рычаги селекторов КПП, телефоны, отливные лотки для других материалов. Фактически, это самый распространенный в мире композитный материал ХХ века, деливший популярность с эбонитом, но вытеснивший его из многих областей. Сегодня область порошкообразных наполнителей «впитала» практически всю неорганику. Каолины, мел, мергели, известняки в связке с ПВХ и иными низкополимерными полимерами заполонили рынок ПКМ и есть почти во всех бытовых приборах. Они дешевы, а их сырьевые источники практически неисчерпаемы. Одновременно, простой рекомбинацией порошка и матрицы можно получить практически любую прочность, упругость, требуемую термостойкость.

Текстолиты

Также уже исторический материал. Бралась плотная ткань вроде льняной или полотняной, заливалась фенолформальдегидной смолой, а в дальнейшем горячим прессом выходили пластины. Один из типов таких ПКМ — линкруст, известный всем по обшивке старых вагонов пригородных поездов и городского транспорта. Глобальный недостаток первых текстолитов — чрезвычайная горючесть на фоне выделения очень едкого дыма. Проблема была решена отказом от фенолформальдегида в пользу менее токсичных матриц, а также использованием новых типов полотна. Таким образом, компания Юнитрейд представляет рынку большую часть ПКМ, имеющихся в свободной продаже, на любые технические нужды и возможности кошелька. Приобретение композитных материалов всегда означает расширение технологического ряда в пользу улучшенных физических качеств, химической стойкости, долговечного использования.

Статья. Композитные материалы. 01.2018 | Статья на тему:

Кремнева Л. В., Зайцева Н. Н., Галейченко С. Д.

ГБПОУ ВО «Борисоглебский дорожный техникум»

Россия, г. Борисоглебск

КОМПОЗИТНЫЕ МАТЕРИАЛЫ

Что такое композитные материалы

Многокомпонентные материалы, состоящие из пластичной основы (матрицы), армированной наполнителями, обладающими высокой прочностью, жесткостью и т.д. Такие материалы называют композитными материалами или композитами.

Свойства нового материала количественно и качественно отличаются от свойств каждого из его составляющих. Многие композиты превосходят традиционные материалы и сплавы по своим механическим свойствам и в то же время они легче. Использование композитов обычно позволяет уменьшить массу конструкции при сохранении или улучшении ее механических характеристик.

Эффективная экономика и развитая инфраструктура любого государства невозможна без строительства надёжных и долговечных мостов. Как показывает мировая практика реальная долговечность мостов, построенных из традиционно используемых в мостостроении материалов (дерева, металла и железобетона), существенно уменьшается в современных условиях.

Основными причинами этого являются:

- Воздействие кислотных дождей, которые особенно часты в последние десятилетия.

- Широкое применение химических реагентов в зимнее время для уменьшения скольжения автомобильного транспорта.

- Высокое загрязнение дорожной одежды различными агрессивными химическими элементами. Перенос этих химических элементов на колёсах автотранспорта.

- Значительным ростом нагрузок и увеличением интенсивности эксплуатации.

- Увеличивающиеся резкие температурные перепады, создающие высокие напряжения в конструкциях пролётных строений.

- Увеличением локальных разрушений и ростом трещин в конструкциях опор и пролётных строений, из-за эффекта усталости материалов.

В итоге при рассчитанном сроке службы мостов до ста лет, фактически они могут нормально эксплуатироваться не более 50 лет, а необходимость в их капитальном ремонте или усилении возникает уже через 30 лет.

Все эти проблемы, актуальные для всего мирового мостостроения, заставляют проводить поиск эффективных решений для увеличения долговечности мостов.

К современным мостам, в отличие от мостов старой постройки, предъявляются повышенные требования:

- надёжность и долговечность;

- высокое качество применяемых материалов;

- использование при строительстве новейших технологий;

- применение пролётных строений увеличенной длины;

- простой и быстрый монтаж конструкций;

- вандалоустойчивость;

- негорючесть элементов мостовых конструкций;

- стойкость к агрессивным природным и химическим воздействиям;

- уменьшение стоимости мостового перехода;

- наиболее полное соответствие архитектурному облику городов.

Решением проблемы является более широкое применение вместо традиционных железобетона и металла новых композиционных материалов.

Полимерные композитные материалы представляют собой углеродные керамические элементы армированные наполнителями. Основные преимущества композитных материалов для мостостроения:

- неподверженность гниению и коррозии;

- высокая устойчивость к воздействию химических средств и возникновению плесени;

- отсутствие деформации под воздействием низких и высоких температур;

- низкие затраты при эксплуатации;

- значительно меньший вес, чем у стальных или железобетонных конструкций, что приводит к снижению нагрузок на опоры;

- высокая стойкость к механическим и акустическим колебаниям;

- вандалоустойчивость;

- простота выполнения монтажа, малая трудоёмкость и скорость его выполнения;

- сравнительно небольшая стоимость, даже по сравнению с железобетоном;

- негорючесть, которая обеспечивает полную пожаробезопасность;

- нет необходимости в специальном уходе, нанесения защитных покрытий и дополнительной окраске;

- круглогодичное строительство;

- не нанесение вреда окружающей среде, изготовление конструкций в заводских условиях и отсутствие загрязнения строительным мусором стройплощадки;

- применение архитектурных требований, позволяющих проектирование и строительство поистине уникальных мостов.

Эти достоинства композитных материалов, в частности углепластика и стеклопластика, способствуют их всё более широкому применению для строительства автодорожных и пешеходных мостов.

Ежегодно в мире растёт количество пешеходных и автодорожных мостов, построенных с использованием композитных материалов. В США уже построено более 300 мостовых сооружений, в Голландии – более сорока. Такие мосты сооружены в Испании, Германии, Канаде и многих других странах.

В нашей стране первый композитный мост сооружён в 2004 году, а сейчас уже построено пешеходных мостов более сорока.

Композитные мостовые конструкции позволяют значительно сократить

расходы на строительство, содержание и ремонт и, одновременно, увеличить срок службы и межремонтные сроки. Тем самым обеспечить в любое время года удобное и безопасное движение транспортных средств и пешеходов.

В современном мостостроении полимерные материалы часто применяются в сочетании с традиционными материалами: сталью, железобетоном. В этой связи возникает важный вопрос о наиболее эффективном сочетании этих материалов.

Необходимо обратить особое внимание на то, что композиционные

материалы обладают выраженной анизотропией, то есть наиболее эффективно работают на растяжение. Несмотря на это, полимеры могут применяться и в элементах, работающих на сжатие. В таком случае наиболее целесообразно применять их не в виде традиционных массивных элементов, а в виде тонкостенных оболочек в сочетании с традиционными материалами.

Учитывая вышесказанное, необходимо заметить, что мостовые конструкции из композиционных материалов нельзя проектировать по тем же

самым методикам, что и стальные или железобетонные конструкции. Необходимо разрабатывать новые подходы к проектированию и расчету.

Композитные материалы для изготовления несъёмных зубных протезов

|

Композиты впервые были разработаны в 40–50-х гг. ХХ в.в США и представляли собой наполненные акриловые пластмассы. Современные композитные материалы — это смесь неорганических частиц, взвешенных в связующей органической матрице.

В качестве матрицы используют мономерную систему «БИСГМА» — сокращенное название от бисфенол-А — глицидил-метакрилата. «БИСГМА», в связи с ее вязкостью, растворяется мономерами более низкой вязкости, например мономером «ТЭГДМА» (Триэтилен-гликоль-диметакрилат). В матрицу введены компоненты, обеспечивающие полимеризацию, цветовую стабильность, а также частицы наполнителя. В зависимости от размера частиц наполнителя композиты делятся на три группы: макро-, мини- и микронаполненные. Кроме наполнителей в их состав входят силаны, инициаторы полимеризаций, стабилизаторы, красители, пигменты, существенно определяющие качество композитов. В качестве неорганического наполнителя используют размельченные частицы бариевого стекла, кварца, фарфоровой муки, диоксида кремния и других веществ, существенно определяющих механическую прочность, консистенцию, рентгеноконтрастность, усадку и термическое расширение композита. Неорганические наполнители подвергаются специальной обработке поверхностно активными веществами типа диметилдихлорсилана, которые обеспечивают хорошее сцепление с органической матрицей и влияющих на прочность материала. По способу отверждения композиты подразделяются химически отверждаемые (порошок–жидкость, паста–паста) и светоотверждаемые (фотополимеры). Процесс полимеризации химически отверждаемых композитов начинается сразу после соединения компонентов, светоотверждаемые композиты не имеют ограничений по времени, что придает удобства при работе с ними. С учетом качества и дисперсности наполнителей, органической основы, адгезивных свойств, композиты делят на материалы 1, 2, 3, 4 и 5 поколений.

Композитные облицовочные материалы обладают относительно меньшей твердостью и прочностью по сравнению с ситалами и фарфором, но превосходят по этим же показателям пластмассу. Вследствие этого протезы, облицованные композитами, легче обрабатываются и полируются. Однако композиты менее долговечны в условиях полости рта, для которых характерны влажность, температурные колебания, жевательное давление и другие активные факторы. Недостатком композиционных материалов является и полимеризационная усадка.

В ортопедии и ортодонтии композиты используют как материал для фиксации брекетов при применении несъемной ортодонтической аппаратуры, фиксации несъемных протезов, восстановления твердых тканей зубов перед препарированием, фиксации шин, для изготовления металлокомпозитных мостовидных протезов.

Соединение композита с металлом довольно сложная физико-химическая реакция. Для соединения композитного материала с поверхностью каркаса зубного протеза необходима диффузия облицовочного материала в поверхность сплава с образованием пограничного слоя. В этих целях используют механические или химические средства. Чтобы обеспечить прочноеприсоединение композита к каркасу протеза или к твердым тканям зуба применяют механический, физико-механический и комбинированный методы, а также специальные технологии и различные адгезивные системы. В основе соединения композита и металла должна лежать химическая или микромеханическая природа.

Прочное соединение композита с металлом каркаса протеза происходит после нанесения на поверхность металла ретенционных шариков (микроперлов) диаметром 100–200 мкм.

Более широкое применение композитов обусловило развитие техники бондинга и улучшение физических и механических характеристик этих материалов. Вследствие относительно высокой прочности композиты могут использоваться в качестве конструкционных материалов для изготовления небольших мостовидных протезов, не содержащих металлических каркасов; жакетных коронок; вкладок; накладок; виниров и др. Отличительная особенность таких протезов — эстетичность, показатели светопреломления, соответствующие аналогичным показателям естественных зубов. Недостаточная прочность таких протезов может быть компенсирована введением в конструкцию протеза стекловолокна в виде нитей, лент, шнуров. В последние 10–20 лет в стоматологических клиниках наибольшую популярность получили светоотверждаемые композиционные материалы для изготовления несъемных и съемных конструкций зубных протезов. В то же время продолжается поиск и разработка новых композитных материалов, свойства которых постоянно улучшаются, что делает композиты альтернативными фарфору и ситалу.

Значительная полимеризационная усадка, повышенная стираемость, неполная полимеризация облицовочных композитов стимулировали разработку композитных материалов второго поколения – керамеров. Улучшение физических характеристик связано с высокой концентрацией наполнителя и использованием мономеров с большим количеством реакционных участков.

Керамеры — композитные материалы, которые являются промежуточной формой между керамикой и композитным материалом и применяются в качестве безметалловых конструкционных материалов для изготовления вкладок, коронок, мостовидных протезов. Такие конструкции практически неотличимы от фактуры живого зуба. Их гладкость позволяет повысить сопротивляемость образованию зубного налёта, а эластичность — предотвратить сколы. Керамеры — прочны, прозрачны, биосовместимы, пространственно стабильны, долговечны. Эти материалы, в частности, широко используются для восстановления сильно разрушенных зубов с применением вкладок. Все конструкции протезов из керамеров изготовливаются лабораторным путем.

Читайте также: Рекомендуемые страницы: Поиск по сайту

| Поиск по сайту:

|

Неметаллические материалы для самолетов — Часть вторая (Преимущества / недостатки и безопасность композитных материалов)

В 1940-х годах в авиационной промышленности начали разрабатывать синтетические волокна для улучшения конструкции самолетов. С тех пор композитные материалы стали использоваться все чаще. Когда упоминаются композиты, большинство людей думают только о стекловолокне или, возможно, графите или арамидах (кевларе). Композиты зародились в авиации, но теперь они используются во многих других отраслях, включая автогонки, спортивные товары и катание на лодках, а также в оборонной промышленности.

«Составной» материал определяется как смесь различных материалов или предметов. Это определение настолько общее, что может относиться к металлическим сплавам, изготовленным из нескольких различных металлов, для повышения прочности, пластичности, проводимости или любых других желаемых характеристик. Точно так же композиция композиционных материалов представляет собой комбинацию армирования, такого как волокно, нитевидные кристаллы или частицы, окруженных и удерживаемых на месте смолой, образующих структуру. По отдельности арматура и смола сильно отличаются от их комбинированного состояния.Даже в их комбинированном состоянии они все еще могут быть индивидуально идентифицированы и механически разделены. Один композит, бетон, состоит из цемента (смолы) и гравия или арматурных стержней для армирования, чтобы создать бетон.

Преимущества / недостатки композитов

Вот некоторые из многих преимуществ использования композитных материалов:

• Высокое отношение прочности к весу

• Передача напряжения между волокнами, допускаемая химическим связыванием

• Модуль ( отношение жесткости к плотности) 3.В 5–5 раз больше, чем у стали или алюминия

• Более длительный срок службы, чем у металлов

• Более высокая коррозионная стойкость

• Предел прочности на разрыв в 4–6 раз выше, чем у стали или алюминия

• Повышенная гибкость конструкции

• Конструкция со связями исключает соединения и крепеж

• Легко ремонтируется

К недостаткам композитов относятся:

• Методы проверки, которые трудно проводить, особенно обнаружение расслоения (достижения в технологии в конечном итоге решат эту проблему.)

• Отсутствие базы данных долгосрочного проектирования, относительно новые технологические методы

• Стоимость

• Очень дорогое технологическое оборудование

• Отсутствие стандартизированной системы методологии

• Большое разнообразие материалов, процессов и методов

• Общий недостаток знаний и опыта в области ремонта

• Продукция часто токсична и опасна

• Отсутствие стандартизированной методологии строительства и ремонта

Повышенная прочность и возможность проектирования с учетом эксплуатационных требований продукта делает композиты намного лучше традиционных материалы, используемые в современных самолетах.По мере того, как используется все больше и больше композитов, стоимость, дизайн, простота проверки и информация о преимуществах прочности и веса помогут композитам стать предпочтительным материалом для авиастроения.

Безопасность композитов

Композитные продукты могут быть очень вредными для кожи, глаз и легких. В долгосрочной или краткосрочной перспективе люди могут стать чувствительными к материалам с серьезным раздражением и проблемами со здоровьем. Средства индивидуальной защиты часто неудобны, жарки и их трудно носить; однако небольшой дискомфорт при работе с композитными материалами может предотвратить серьезные проблемы со здоровьем или даже смерть.

Защита от частиц респиратора очень важна для защиты легких от необратимого повреждения крошечными стеклянными пузырьками и кусочками волокна. Как минимум, необходима респираторная маска, одобренная для стекловолокна. Лучшая защита — респиратор с пылевыми фильтрами. Правильная подгонка респиратора или респиратора очень важна, потому что, если дышать воздухом вокруг уплотнения, маска не сможет защитить легкие пользователя. При работе со смолами важно использовать пароизоляцию. Угольные фильтры в респираторе удаляют пары в течение определенного периода времени.Если вы чувствуете запах паров смолы после того, как снова надели маску после перерыва, немедленно замените фильтры. Иногда угольные фильтры служат менее 4 часов. Когда респиратор не используется, храните его в запечатанном пакете. При работе с токсичными материалами в течение продолжительного времени рекомендуется использовать входящие в комплект воздушную маску и капюшон.

Избегайте контакта кожи с волокнами и другими частицами, надев длинные брюки и длинные рукава, а также перчатки или защитные кремы. При работе со смолами или растворителями глаза должны быть защищены герметичными очками (без вентиляционных отверстий), поскольку химическое повреждение глаз обычно необратимо.

Летный механик рекомендует

Что такое композиты? — Композиты 101

Проще говоря, композиты — это комбинация компонентов. В нашей отрасли композиты — это материалы, изготовленные из двух или более естественных или искусственных элементов (с разными физическими или химическими свойствами), которые сильнее в команде, чем в отдельности. Материалы компонентов не смешиваются полностью и не теряют своей индивидуальности; они объединяют и вносят свои самые полезные черты для улучшения результата или конечного продукта.Композиты обычно разрабатываются с учетом конкретного использования, такого как дополнительная прочность, эффективность или долговечность.

Композиты, также известные как композиты из армированного волокном полимера (FRP), изготавливаются из полимерной матрицы, армированной инженерным искусственным или натуральным волокном (например, стекло, углерод или арамид) или другим армирующим материалом. Матрица защищает волокна от воздействия окружающей среды и внешних повреждений и передает нагрузку между волокнами. Волокна, в свою очередь, обеспечивают прочность и жесткость, укрепляя матрицу, и помогают ей противостоять трещинам и изломам.

Во многих продуктах нашей отрасли полиэфирная смола является матрицей, а стекловолокно — армированием. Но в композитах используется множество комбинаций смол и армирования, и каждый материал вносит свой вклад в уникальные свойства готового продукта: волокно, мощное, но хрупкое, обеспечивает прочность и жесткость, а более гибкая смола придает форму и защищает волокно. Композиты FRP могут также содержать наполнители, добавки, материалы сердцевины или отделки поверхности, предназначенные для улучшения производственного процесса, внешнего вида и характеристик конечного продукта.

Композиты могут быть натуральными или синтетическими. Дерево, природный композит, представляет собой комбинацию целлюлозы или древесных волокон и вещества, называемого лигнином. Волокна придают дереву прочность; лигнин — это матрица или природный клей, который связывает и стабилизирует их. Другие композиты являются синтетическими (искусственными).

Фанера — это искусственный композит, в котором сочетаются натуральные и синтетические материалы. Тонкие слои шпона склеиваются вместе с помощью клея, образуя плоские листы ламинированной древесины , которые прочнее натурального дерева.

Не все пластмассы являются композитами. Фактически, большинство пластиков — из тех, что используются в игрушках, бутылках с водой и других привычных предметах — это , а не композитов. Это чистый пластик. Но многие виды пластика можно усилить, чтобы сделать их прочнее. Такое сочетание пластика и армирования позволяет производить одни из самых прочных и универсальных материалов (для своего веса), когда-либо разработанных технологиями.

Полимерные смолы (например, полиэфирные, винилэфирные, эпоксидные или фенольные) иногда называют пластиком.

Для определения композитов FRP используется множество терминов. Модификаторы использовались для идентификации конкретного волокна, такого как полимер, армированный стекловолокном (GFRP), полимер, армированный углеродным волокном (CFRP), и полимер, армированный арамидным волокном (AFRP). Другой известный термин — это пластмассы, армированные волокном. Кроме того, с годами были разработаны и другие сокращения, и их использование зависело от географического положения или рынка. Например, композиты, армированные волокном (FRC), пластмассы, армированные стекловолокном (GRP), и композиты с полимерной матрицей (PMC) можно найти во многих источниках.Каждый из вышеупомянутых терминов означает одно и то же: композиты FRP.

Что такое композитные материалы? (с иллюстрациями)

Композитный

материалы для строительства, машиностроения и других подобных приложений

формируются путем объединения двух или более материалов таким образом, что

составляющие все еще различимы и не полностью смешаны. Один

Примером является бетон, в котором в качестве связующего материала используется цемент.

в сочетании с заполнителем, например, гравием, как

армирование.Во многих случаях для бетона используется арматура в качестве второго

армирования, что делает его трехфазным композитом за счет трех

задействованные элементы.

Строители часто выбирают композитные материалы, такие как этот композитный кирпич, из соображений экономии или по экологическим причинам.

Этот тип материала использует преимущества различных сил и возможностей различных элементов.

В случае глиняных и соломенных кирпичей, например, грязь является отличным

связующий материал, но он плохо выдерживает сжатие и силу.

Солома, с другой стороны, хорошо выдерживает сжатие без

крошится или ломается, и поэтому он служит для усиления связывающего действия

грязи. Люди создают композитные материалы для строительства

более сильные и легкие объекты на тысячи лет.

Считается, что поглощающие радар поверхности Lockheed Martin F-22 изготовлены из композитных материалов.

в большинстве композиционных материалов используются два компонента: связующее или

матрица и арматура.Арматура сильнее и жестче,

образуя своего рода каркас, в то время как матрица удерживает арматуру в

установить место. Связующее также защищает арматуру, которая может быть

хрупкие или хрупкие, как в случае длинных стекловолокон, используемых в

в сочетании с пластиками для производства стекловолокна. Как правило, композиты имеют

отличная сжимаемость в сочетании с хорошей прочностью на разрыв, что делает

они универсальны в широком спектре ситуаций.

Корпуса малых и средних лодок обычно изготавливаются из стеклопластика.

Инженеры

постройку чего угодно, от патио до самолета, взгляните на уникальные

подчеркивает, что их строительство подвергнется. Крайние изменения в

температура, внешние силы, водная или химическая эрозия — все это

учтены при оценке потребностей. При постройке самолета для

Например, инженерам нужен легкий и прочный материал, способный изолировать

и защитить пассажиров при всплытии в самолет.Самолет из

чистый металл мог бы катастрофически выйти из строя, если бы небольшая трещина появилась в

обшивка самолета. С другой стороны, интегрирующий

армированные материалы, такие как стекловолокно, графит и другие гибриды

будет сильнее и с меньшей вероятностью распадется в стрессовых точках

ситуации, связанные с турбулентностью.

Гравий может использоваться как композитный материал.

Многие

композиты производятся слоями или слоями, с тканым волокном

арматура, зажатая между слоями пластика или другого аналогичного материала

связующее. Преимущество этих материалов в том, что они очень пластичны, как в

корпус лодки из стеклопластика. Композиты произвели революцию в мире

отраслей, особенно авиационной, в которых

разработка материалов более высокого качества позволяет компаниям строить более крупные и лучшие самолеты.

Металл, используемый для армирования бетона, является примером строительного композита.

Композиты Эстетические, функциональные и механические свойства, структурный состав, применение и преимущества / недостатки следующих композитов.

Презентация на тему: «Композиты Эстетические, функциональные и механические свойства, структурный состав, применение и преимущества / недостатки следующих композитов». — Транскрипт презентации:

1

2

Композиты Эстетические, функциональные и механические свойства, структурный состав, применение и преимущества / недостатки следующих композитов, используемых в графической промышленности: стеклопластики, армированные углеродным волокном (GRP), древесноволокнистые плиты средней плотности (MDF).

3

Итак, что такое композит? Композиционные материалы, часто сокращаемые до композитов или называемые композиционными материалами, представляют собой технические или встречающиеся в природе материалы, изготовленные из двух или более составляющих материалов со значительно различными физическими или химическими свойствами, которые остаются отдельными и различными в пределах готовой структуры. Инженерные материалыфизико-химические свойства Типичный пример материала композитом будут колодки дискового тормоза, которые состоят из твердых керамических частиц, встроенных в матрицу из мягкого металла.Другой пример — душевые кабины и ванны из стекловолокна. Раковины и столешницы из искусственного гранита и искусственного мрамора также широко используются. Самые продвинутые образцы регулярно работают на космических кораблях в сложных условияхдисковые тормоза, душевые ванны, стекловолокно, раковины из гранитного мрамора Ссылка: wikipedia

4

Так что же такого хорошего в углеродном волокне? http://www.bbc.co.uk/learningzone/clips/the-history-and-uses-of-carbon- fiber / 13750.html http://www.bbc.co.uk/learningzone/clips/the-history-and-uses-of-carbon- fiber / 13750.html и http://www.youtube.com/watch?v=mRefml7THbY Эстетика? Свойства? Структурный состав? Кому ты рассказываешь.

5

Стеклопластик (GRP) Из чего он сделан? Почему это используется? Как это закончено? http://www.youtube.com/watch?v=BOo8g xp3K3w http://www.youtube.com/watch?v=BOo8g xp3K3w

6

Какие приложения можно использовать в графике?

7

Древесноволокнистая плита средней плотности (МДФ) Каковы ее свойства? Эстетика — как это делается ‘Древесноволокнистая плита средней плотности (МДФ) представляет собой конструкционный продукт из древесины, получаемый путем измельчения остатков твердой или мягкой древесины на древесные волокна, часто в дефибраторе, комбинирования его с воском и связующим на основе смолы и формирования панелей путем нанесения высокая температура и давление.[1] спроектированная древесина, древесный дефибратор, восковая смола, температура, давление [1] МДФ более плотный, чем фанера. Фанера. Фанера. Плита состоит из отдельных волокон, но может использоваться в качестве строительного материала, аналогичного фанере. фанера (кроме уличных). Она прочнее и плотнее обычных ДСП. Ссылка: wikipedia.

Композиционные материалы. Композиционные материалы (или для краткости композиты) — это материалы, изготовленные из двух или более материалов, которые существенно отличаются друг от друга.

Презентация на тему: «Композиционные материалы.Композитные материалы (или для краткости композиты) — это материалы, изготовленные из двух или более материалов, которые существенно отличаются друг от друга ». — Расшифровка презентации:

1

Композитные материалы

2

Композиционные материалы (или для краткости композиты) — это материалы, изготовленные из двух или более материалов со значительно разными физическими или химическими свойствами, которые остаются отдельными и разными на макроскопическом уровне внутри готовой структуры.материалы

3

Инженерная древесина Инженерная древесина включает в себя широкий спектр различных продуктов, таких как фанера, ориентированно-стружечная плита, древесно-пластиковый композит (переработанное древесное волокно в полиэтиленовой матрице), пикрет (опилки в ледяной матрице), пропитанная пластиком или ламинированная бумага или текстиль, арборит, Formica (пластик) и Micarta. Инженерный древесно-стружечный древесно-стружечный картон пластиковый композит Пикрет Арборит Формика (пластик) Micarta В других технических композитных материалах, таких как Mallite, используется центральная сердцевина из пробкового дерева с торцевыми волокнами, приклеенная к поверхностной обшивке из легкого сплава или стеклопластика. .Из них получаются легкие и высокопрочные материалы. Маллитебальское дерево

4

Древесно-пластиковый композит. Древесно-пластиковый композит (обычно сокращенно WPC) представляет собой перерабатываемый композитный пиломатериал или древесину, изготовленную из переработанного пластика и древесных отходов. композитный материал пиломатериал

5

Преимущества Основным преимуществом перед деревом является способность материала формоваться.Его также можно согнуть и зафиксировать, чтобы получить сильные дуги. Древесно-пластиковые композиты ведут себя как дерево, и им можно придать форму с помощью обычных деревообрабатывающих инструментов. Влагостойкие и устойчивые к гниению, хотя они не такие жесткие, как дерево, и могут немного деформироваться в очень жаркую погоду. Основным преимуществом этих материалов является отсутствие потребности в краске, поскольку они производятся в различных цветах, но широко доступны в серых и землистых тонах.

6

Ориентированно-стружечная плита Ориентированно-стружечная плита, или OSB, или вафельная плита, или Sterlingboard (Великобритания), представляет собой конструктивное изделие из древесины, образованное наслоением древесных прядей (хлопьев) в определенной ориентации.На вид он может иметь шероховатую и разнообразную поверхность с отдельными полосами (примерно 2,5 на 15 см каждая), неравномерно лежащими друг на друге.

7

Ориентированно-стружечная плита Производится в виде широких матов из поперечно ориентированных слоев тонких прямоугольных деревянных полос, спрессованных и скрепленных воском и полимерными клеями (95% древесины, 5% воска и смолы).воск, смола

9

Смолы как композиты Как правило, наиболее распространенные композитные материалы, включая стекловолокно, углеродное волокно и кевлар, включают, по крайней мере, две части: подложку и смолу. Стекловолокно, углеродное волокно, кевлар.

PPT — Композитные материалы в аэрокосмической промышленности PowerPoint Presentation

Композитные материалы в аэрокосмической промышленности

Что такое композиты? • Композиционные материалы состоят из двух или более компонентов, склеенных вместе эпоксидной смолой • Эти компоненты обладают разными физическими и химическими свойствами, которые позволяют им оставаться отдельными в окончательной структуре • Компоненты уложены друг на друга, как показано выше

Почему мы используем композиты? • Композиты используются в аэрокосмической промышленности, поскольку они обеспечивают преимущества, недоступные их материалам-заменителям.• Самолет, который больше всего использует композиты в аэрокосмической отрасли, — это Boeing 787 Dreamliner.

Boeing 787

Использование композитов Airbus

Выгода для аэрокосмических компаний • Самым большим преимуществом композитных материалов в конструкции самолета является легкий вес материала. • Boeing 787 потребляет на 20% меньше топлива, чем самолет 767

Выгода для аэрокосмических компаний • Еще одним преимуществом является механическая обработка, необходимая для производства композитных материалов.• Машины меньше и намного дешевле, чем машины, используемые для производства металлических материалов.

Недостатки композитов • Не отточен процесс производства композитных материалов. • Процесс его совершенствования неэффективен по времени, потому что компании должны совершенствовать его методом проб и ошибок.

Композиты расширяются для других отраслей • Новый ноутбук Lenovo построен из углеродных композитных материалов

Композиты расширяются на другие отрасли • В новом z06 Chevy Corvette теперь используются композиты • Композиты составляют кузов и капюшон.

Веб-ссылки efunda Composite Information Appropedia: Информация о композитах в аэрокосмической промышленности myyellowcoat: Nature of Composite

Цитированные работы • «EFunda: Introduction to Composite Materials». EFunda: полный онлайн-справочник для инженеров. 2012. Интернет. 7 ноября 2012 г.

Отделочные покрытия из композитных панелей могут служить до 50 лет без потери качества и привлекательного внешнего вида.

Отделочные покрытия из композитных панелей могут служить до 50 лет без потери качества и привлекательного внешнего вида.

Важно обеспечить надежное и жесткое закрепление всех элементов каркаса строго в одной плоскости.

Важно обеспечить надежное и жесткое закрепление всех элементов каркаса строго в одной плоскости.