Политетрафторэтилен (фторопласт-4, фторлон-4, тефлон)

Политетрафторэтилен [-CF2-CF2-]n – это полимер тетрафторэтилена с молекулярной массой 140 000— 500 000. Политетрафторэтилен (фторопласт-4) получают полимеризацией тетрафторэтилена в присутствии пероксидных инициаторов.

В СССР выпускался под торговой маркой «фторлон». Корпорация DuPont является правообладателем на использование торговой марки тефлон.

Свойства и применение политетрафторэтилена

Политетрафторэтилен (фторопласт-4) представляет собой белый порошок плотностью 2250—2270 кг/м3 и насыпной плотностью 400—500 кг/м3. Молекулярная масса его равна 140 000— 500 000.

Фторопласт-4 — кристаллический полимер со степенью кристалличности 80—85%, температурой плавления 327 °С и температурой стеклования аморфной части около —120 °С. При нагревании политетрафторэтилена степень кристалличности уменьшается, при 370 °С он превращается в аморфный полимер. При охлаждении политетрафторэтилен снова переходит в кристаллическое состояние; при этом происходит его усадка и повышение плотности. Наибольшая скорость кристаллизации наблюдается при 310 °С.

При нагревании политетрафторэтилена степень кристалличности уменьшается, при 370 °С он превращается в аморфный полимер. При охлаждении политетрафторэтилен снова переходит в кристаллическое состояние; при этом происходит его усадка и повышение плотности. Наибольшая скорость кристаллизации наблюдается при 310 °С.

При температуре эксплуатации степень кристалличности фторопласта-4 составляет 50—70%, теплостойкость по Вика – 100—110 °С. Рабочая температура — от 269 до 260 °С.

При нагревании выше 415 °С политетрафторэтилен медленно разлагается без плавления с образованием тетрафторэтилена и других газообразных продуктов.

Политетрафторэтилен негорюч, обладает очень хорошими диэлектрическими свойствами, которые не изменяются в пределах от —60 до 200 °С, имеет хорошие механические и антифрикционные свойства и очень низкий коэффициент трения.

Ниже приведены основные показатели физико-механических и электрических свойств фторопласта-4:

| Разрушающее напряжение, МПа при растяжении | |

| незакаленного образца | 13,7—24,5 |

| закаленного образца | 15,7—30,9 |

| при статическом изгибе | 10,8—13,7 |

| Модуль упругости при изгибе, МПа | |

| при — 60 °С | 1290—2720 |

| при 20°С | 461—834 |

| Ударная вязкость, кДж/м2 | 98,1 |

| Относительное удлинение при разрыве, % | 250—500 |

| Остаточное удлинение, % | 250—350 |

| Твердость по Бринеллю, МПа | 29,4—39,2 |

| Удельное объемное электрическое сопротивление, Ом·м | 1015—1018 |

| Тангенс угла диэлектрических потерь при 106 Гц | 0,0002—0,00025 |

| Диэлектрическая проницаемость при 106 Гц | 1,9—2,2 |

Химическая стойкость политетрафторэтилена превосходит стойкость всех других синтетических полимеров специальных сплавов, благородных металлов, антикоррозионной керамики и других материалов.

Политетрафторэтилен не растворяется и не набухает ни в одном из известных органических растворителей и пластификаторов (он набухает лишь во фторированном керосине).

Вода не действует на полимер ни при каких температурах. В условиях относительной влажности воздуха, равной 65%, политетрафторэтилен почти не поглощает воду.

До температуры термического разложения политетрафторэтилен не переходит в вязкотекучее состояние, поэтому его перерабатывают в изделия методами таблетирования и спекания заготовок (при 360—380 °С).

Благодаря сочетанию многих цепных химических и физико-механических свойств политетрафторэтилен нашел широкое применение в технике.

Производство политетрафторэтилена

Политетрафторэтилен получают в виде рыхлого волокнистого порошка или белой, либо желтоватой непрозрачной водной суспензии, из которой при необходимости осаждают тонкодисперсный порошок полимера с частицами размером 0,1—0,3 мкм.

Волокнистый политетрафторэтилен

Полимеризацию тетрафторэтилена обычно осуществляют в водной среде, без применения эмульгаторов. Процесс проводят в автоклаве из нержавеющей стали, рассчитанном на давление не менее 9,81 МПа, снабженном якорной мешалкой, системой обогрева и охлаждения.

Автоклав предварительно продувают азотом, не содержащим кислорода, затем в него загружают воду и инициатор.

Ниже приведена норма загрузки компонентов (в массовых частях):

- Тетрафторэтилен – 30

- Вода дистиллированная – 100

- Персульфат аммония – 0,2

- Бура -0,5

По окончании полимеризации автоклав охлаждают, не вступивший в реакцию мономер сдувают азотом и содержимое автоклава направляют на центрифугу. После отделения полимера от жидкой фазы его измельчают, многократно промывают горячей водой и сушат при 120—150 °С.

Технологическая схема процесса получения политетрафторэтилена приведена на рисунке 1.

Тетрафторэтилен из мерника-испарителя 1 поступает в реактор-полимеризатор 3, предварительно обескислороженный и заполненный до необходимого объема дистиллированной деаэрированной водой из мерника 2. Перед подачей мономера в реакторе растворяют инициатор — персульфат аммония. Реактор охлаждают рассолом до температуры — 2—4°С и при давлении 1,47— 1,96 МПа начинают полимеризацию. Если после загрузки мономера полимеризация не начинается, то в реактор постепенно малыми порциями вводят активатор процесса — 1 % -ную соляную кислоту. Введение активатора прекращают после начала повышения температуры в реакторе.

Полимеризацию заканчивают по достижении температуры реакционной смеси 60—70 °С и при уменьшении давления в реакторе до атмосферного. Затем реакционная масса самотеком поступает в приемник суспензии 5, где удаляется маточник, а суспензия политетрафторэтилена с частью маточника, при перемешивании насосом передается в приемник пульпы 6. Далее включается в работу система репульпатор 7 — коллоидная мельница 8, в которой производится непрерывная многократная отмывка и размол частиц полимера в суспензии. Соотношение твердой и жидкой фазы в репульпаторе составляет 1 : 5. Влажный продукт поступает в пневматическую сушилку 9 (температура сушки полимера 120 °С). Сухой политетрафторэтилен рассеивают на фракции с разной степенью дисперсности и передают на упаковку.

Далее включается в работу система репульпатор 7 — коллоидная мельница 8, в которой производится непрерывная многократная отмывка и размол частиц полимера в суспензии. Соотношение твердой и жидкой фазы в репульпаторе составляет 1 : 5. Влажный продукт поступает в пневматическую сушилку 9 (температура сушки полимера 120 °С). Сухой политетрафторэтилен рассеивают на фракции с разной степенью дисперсности и передают на упаковку.

Дисперсный политетрафторэтилен

Дисперсный политетрафторэтилен получают полимеризацией тетрафторэтилена в водной среде в присутствии эмульгаторов — солей перфторкарбоновых или моногидроперфторкарбоновых кислот. В качестве инициатора применяют пероксид янтарной кислоты. Процесс проводят в автоклаве с мешалкой при 55— 70 °С и давлении 0,34—2,45 МПа. В результате полимеризации образуется полимер с частицами шарообразной формы. Полученную водную дисперсию концентрируют или выделяют из нее полимер в виде порошка. При получении водной суспензии, содержащей 50—60% полимера, в нее вводят 9—12% поверхностно-активных веществ для предотвращения коагуляции частичек полимера.

Полученную водную дисперсию концентрируют или выделяют из нее полимер в виде порошка. При получении водной суспензии, содержащей 50—60% полимера, в нее вводят 9—12% поверхностно-активных веществ для предотвращения коагуляции частичек полимера.

Дисперсный политетрафторэтилен (фторопласт-4Д, или фторлон-4Д) выпускается в виде тонкодисперсного порошка (от 0,1 до 1 мкм), водной суспензии, содержащей 50—60% полимера, и суспензии, содержащей 58—65% полимера (для изготовления волокна).

Список литературы:

Коршак В. Б. Прогресс полимерной химии. М., Наука, 1965, 414 с.

Николаев А. Ф. Синтетические полимеры и пластические массы на их основе. Изд. 2-е. М. — Л., Химия, 1966. 768 с.

Николаев А. Ф. Технология пластических масс. Л., Химия, 1977. 367 с.

Кузнецов Е. В., Прохорова И. П., Файзулина Д. А. Альбом технологических схем производства полимеров и пластмасс на их основе. Изд. 2-е. М., Химия, 1976. 108 с.

Изд. 2-е. М., Химия, 1976. 108 с.

Получение и свойства поливинилх лор ид а/Под ред. Е. Н. Зильбермана. М., Химия, 1968. 432 с.

Лосев И. Я., Тростянская Е. Б. Химия синтетических полимеров. Изд. 3-е. М., Химия, 1971. 615 с.

Минскер К. С., Колесов С. В., Заиков Г. Е. Старение и стабилизация полимеров на основе винилхлорида. М., Химия, 1982. 272 с.

Хрулев М. В. Поливинилхлорид. М., Химия, 1964. 263 с.

Минскер /С. С, Федосеева Г. 7. Деструкция и стабилизация поливинилхлорида. М., Химия, 1979. 271 с.

Штаркман Б. Я. Пластификация поливинилхлорида. М., Химия, 1975. 248 с.

Фторполимеры/Пер. с англ. Под ред. И. Л.Кнунянца и Б. А. Пономаренко. М., Мир, 1975. 448 с.

Чегодаев Д. Д.., Наумова 3. К, Дунаевская Ц. С. Фторопласты. М.-Л.,Госхимиздат, 1960. 190 с.

Автор: Коршак В.В.

Источник: Коршак В.В., Технологии пластических масс, 3-е издание, 1985 год

Дата в источнике: 1985 год

Фторопласт-4 Применение и свойства — Энциклопедия по машиностроению XXL

Пластмассовые подшипники используются для электрической изоляции вала и для уменьшения потерь на трение. В качестве материалов в приборостроении применяются текстолит, капролон, фторопласт-4,тефлон и другие типы пластмасс цапфы изготовляются из стали. Пластмассовые подшипники меньше нуждаются в смазке и в ряде случаев износ их меньше, чем у металлических. При вибрациях могут быть использованы амортизирующие свойства пластмассовых втулок. Однако по точности они уступают другим видам подшипников в связи с технологическими трудностями, возникающими при точной обработке пластмасс. В случае применения пластмассовых подшипников необходимо учитывать влияние различных температур на свойства пластмасс, старение пластмасс, а также гигроскопичность их некоторых видов.

[c.526]

В качестве материалов в приборостроении применяются текстолит, капролон, фторопласт-4,тефлон и другие типы пластмасс цапфы изготовляются из стали. Пластмассовые подшипники меньше нуждаются в смазке и в ряде случаев износ их меньше, чем у металлических. При вибрациях могут быть использованы амортизирующие свойства пластмассовых втулок. Однако по точности они уступают другим видам подшипников в связи с технологическими трудностями, возникающими при точной обработке пластмасс. В случае применения пластмассовых подшипников необходимо учитывать влияние различных температур на свойства пластмасс, старение пластмасс, а также гигроскопичность их некоторых видов.

[c.526]

Наряду с высокой химической стойкостью фторопласт-4 отличается антифрикционными свойствами, его широко применяют в узлах трения различного оборудования как антифрикционный самосмазывающийся материал. Однако низкий коэффициент теплопроводности (в 250—300 раз меньше, чем для стали), большой относительный температурный коэффициент линейного расширения (в 7—15 раз больше, чем для металлов), хладотекучесть и недостаточная износостойкость при больших скоростях скольжения и удельных давлениях ограничивают область его применения. Для улучшения свойств Ф-4 и расширения областей его применения в качестве антифрикционного материала как в СССР, так и за рубежом в Ф-4 вводят различные наполнители, которые условно можно классифицировать на

[c.421]

Для улучшения свойств Ф-4 и расширения областей его применения в качестве антифрикционного материала как в СССР, так и за рубежом в Ф-4 вводят различные наполнители, которые условно можно классифицировать на

[c.421]

Авторы не стремились охватить все многообразие применяемых неметаллических материалов в узлах трепня. В книге описаны свойства и области применения графита, графитопластов, дисульфида молибдена, материалов, полученных на основе фторопласта-4, и др. [c.3]

Антифрикционные свойства фторопласта-4. В последние годы фторопласт-4 как антифрикционный материал находит все более широкое применение в различных отраслях промышленности. Основной причиной, вызвавшей интерес к этому материалу, является то, что при сухом трении металлов по фторопласту-4 при малой скорости скольжения коэффициент трения очень мал и не превышает обычно нормальных коэффициентов трения в металлических подшипниках при наличии смазки. [c.34]

Однако до сих пор в литературе отсутствуют данные о физи-ко-механических и химических свойствах наполненного фторопласта-4, что задерживает применение этого ценного материала в машиностроении. [c.39]

[c.39]

Положительные свойства фторопласта-4 обеспечивают ему широкое применение в различных теплообменных устройствах взамен устройств из драгоценных металлов, специальных сталей и других материалов, так как химическая стойкость фторопласта-4 превосходит все известные материалы, в том числе золото и платину. [c.123]

Фторопласт 4 (тефлон) имеет низкое значение коэффициента трения не только в условиях смазки, но и при сухом трении. Его инертность к агрессивным средам и постоянство объема наряду с высокими антифрикционными свойствами делает весьма желательным применение фторопласта 4 для узлов трения, в том числе для направляющих. [c.138]

Физико-механические свойства фторопластов обеих групп представлены в табл. 3.5. По свойствам фторопласты, особенно фторопласты-4, резко отличаются от остальных термопластов своей исключительно высокой химической стойкостью и широким интервалом температур применения от —195 до j-125-r-170° (для фторопластов-3) и от —270 до — -2б0—Зб0°С (для фторопластов-4). [c.156]

[c.156]

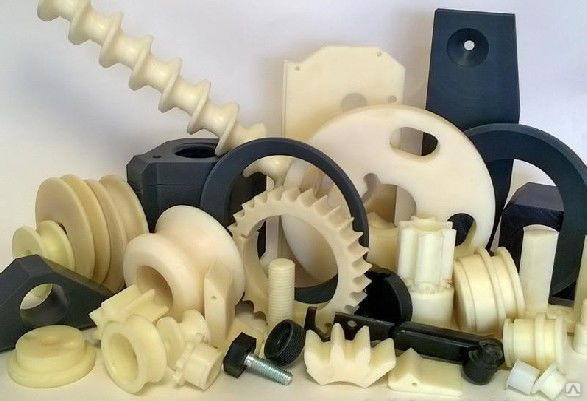

Фторопласт-4 находит широкое применение там, где требуются высокие теплостойкость, химическая стойкость и диэлектрические свойства. Он нашел применение для изготовления а) уплотнительных деталей — прокладок, сальниковых набивок, манжет, сильфонов и др б) электро- и радиотехнических изде-.дий — пластин, дисков, колец, цилиндров, а также для изоляции в виде пленки в) химически стойких деталей — труб, стаканов, вентилей, кранов, мембран, насосов и др. г) пористых изделий.

[c.293]

Применение фторопласта-3. Благодаря сохранению хороших пластических свойств в широком интервале температур фторопласт-4 является хорошим и надежным уплотнительным материалом для изготовления прокладок, сальниковых набивок, манжет. Его также применяют в качестве компонента для жаростойких, лаков изготовляют прозрачные пленки, сохраняющие эластичность до —100° С, и др.

[c. 191]

191]

Фторопласт-3 и фторопласт-4 обладают высокой химической стойкостью (особенно фторопласт-4, который в этом отношении превосходит все цветные металлы, в том числе золото и платину). Этим свойством в основном и определяется область применения фторопластов в машиностроении. Из этих материалов изготовляют различные прокладки, вентили, краны, мембраны и другие детали, работающие в условиях воздействия химически активной среды. Фторопласты применяют также для антикоррозионных покрытий и в качестве диэлектриков в электротехнике и радиотехнике. [c.11]

Пленки, полученные из фторопласта-4, пористые, маслостойкие против химических сред. Их используют для защиты изделий от влияния воздуха и воды. Они имеют высокие электроизоляционные и механические свойства. Наряду с применением полимеров в расплавленном состоянии для защиты поверхностей от воздействия внешней среды, пленки, используемые для футеровки емкостей и аппаратуры, свободно прикладывают, приклеивают или приваривают к защищаемой поверхности. [c.362]

[c.362]

На процесс склеивания влияет природа склеиваемых материалов. Так, полярные материалы требуют применения полярных клеев. Адгезионные свойства металлов различны если их расположить в убывающем порядке, то будем иметь сталь—бронза—алюминиевые сплавы — медь — железо — латунь. Если одним и тем же клеем склеивать сталь и дюралюмин, то прочность соединения стали будет выше на 10—100%. При склеивании пластиков лучшим клеем является раствор или расплав этого же пластика. Если пластики неполярны и не растворяются в растворителях (полиэтилен, фторопласт-4, полипропилен), то изменяют характер их поверхности механическим или химическим путем, придавая шероховатость нли полярность поверхностному слою. [c.455]

Хладотекучесть фторопласта-4 неблагоприятно сказывается при использовании его в виде пластин, прокладок и т. п. В случае применения фторопласта-4 в форме пленок и тканей опасное свойство его хладотекучести сказывается в значительно меньшей степени. [c.120]

[c.120]

В табл. 36 для ПВП, фторопласта-4 и капрона приведены данные по трению, полученные в опытах с применением диска шириной 1 и 2 мм. Близость средних значений удельного сопротивления трения в двух сериях опытов для каждого полимерного материала показывает, что это значение предопределяется свойствами испытанных материалов. Удельное сопротивление фторопласта-4 численно равно его твердости (близкой для пластмасс их пределу текучести при сжатии), поскольку фторопласт-4 обладает минимальной адгезионной способностью. Можно полученную силу трения для выбранной схемы испытания целиком отнести на сопротивление оттеснению, т. е. за счет механической составляющей силы трения. Для двух остальных материалов, у которых величины удельного сопротивления трению и твердости значительно отличаются, можно судить о степени влияния адгезионной составляющей силы трения на трение полимерных материалов, обладающих сравнительно малыми краевыми углами смачивания и высокой полярностью. [c.189]

[c.189]

Предложенный Институтом машиноведения ленточный материал близок по строению к антифрикционным свойствам английскому материалу марки Ои, представляющему собой стальную ленту с наклеенным на ней слоем пористой бронзы, пропитанной фторопластом-4 с 30% (по объему) мелкодисперсного порошка свинца. Указанное сходство конструкции и антифрикционных свойств позволяет проиллюстрировать возможные области применения нового ленточного материала на примере достаточно широко исследованного и применяемого в зарубежной практике материала Ви [6]. [c.208]

Особые свойства, присущие фторопласту-4, обусловили его широкое применение в промышленности. Фторопласт-4 в воде не смачивается и не набухает. По химической стойкости он превосходит золото и платину [5 стоек ко всем минеральным и органическим кислотам разрушается только под действием расплавленных щелочных металлов и элементарного фтора. Фторопласт-4 совершенно не растворим ни в одном из известных растворителей, за исключением фторированного керосина. Изделия из фторопласта-4 могут эксплуатироваться при температуре до 250°. Однако при этих температурах фторопласт-4 отличается высокой текучестью (ползучестью), возрастающей с повышением температуры (табл. 55). Это является его основным недостатком.

[c.121]

Фторопласт-4 совершенно не растворим ни в одном из известных растворителей, за исключением фторированного керосина. Изделия из фторопласта-4 могут эксплуатироваться при температуре до 250°. Однако при этих температурах фторопласт-4 отличается высокой текучестью (ползучестью), возрастающей с повышением температуры (табл. 55). Это является его основным недостатком.

[c.121]

Сварка с применением флюса. Ввиду особых свойств некоторых пластмасс при их сварке используются специальные флюсы, позволяющие получать более прочные соединения, чем при других способах сварки. Этот способ сварки с применением флюса особенно часто применяется для сварки листов и деталей из фторопласта-4. [c.190]

В последне время в качестве защитных покрытий все более широкое применение получают различные термопластичные (полиэтилен, полипропилен, фторопласт, поливинилхлорид пентон и т. д.) и термореактивные (эпоксидные смолы и т. д.) материалы, наносимые на защищаемую поверхность в виде сухих порошков. Эти системы обладают следующими экономическими и техническими преимуществами перед обычными лакокрасочными системами, содержащими растворители 1) более низкая стоимость из-за отсутствия растворителей 2) минимальная пожаро-и взрывоопасность, отсутствие токсичных паров и запахов по той же причине 3) возможность широкого изменения толщины покрытия (от 50 мк до 1 мм) при однократном нанесении 4) более высокие защитные свойства покрытий ввиду меньшей пористости пленок 5) незначительные потери при окраске и возможности рециркуляции порошкового материала 6) лучшее покрытие на неровных поверхностях из-за отсутствия усадки при горячей сушке 7) сокращение продолжительности отверждения 8) отсутствие необходимости контроля вязкости системы в процессе нанесения покрытий 9) возможность частой смены цвета композиции и более легкая чистка оборудования.

[c.237]

Эти системы обладают следующими экономическими и техническими преимуществами перед обычными лакокрасочными системами, содержащими растворители 1) более низкая стоимость из-за отсутствия растворителей 2) минимальная пожаро-и взрывоопасность, отсутствие токсичных паров и запахов по той же причине 3) возможность широкого изменения толщины покрытия (от 50 мк до 1 мм) при однократном нанесении 4) более высокие защитные свойства покрытий ввиду меньшей пористости пленок 5) незначительные потери при окраске и возможности рециркуляции порошкового материала 6) лучшее покрытие на неровных поверхностях из-за отсутствия усадки при горячей сушке 7) сокращение продолжительности отверждения 8) отсутствие необходимости контроля вязкости системы в процессе нанесения покрытий 9) возможность частой смены цвета композиции и более легкая чистка оборудования.

[c.237]

Пластмассы обладают низким объемным весом, низким коэффициентом теплопроводности, химической стойкостью и другими положительными свойствами. Наряду с этим пластмассы имеют основной недостаток — невозможность применения их при высоких температурах. Как все материалы органического происхождения, пластмассы начинают разлагаться и обугливаться при температурах свыше 300° С. Максимальная эксплуатационная температура для пластмасс обычно лежит в пределах до 120° С, некоторые виды пластмасс допускают температуру эксплуатации 150—200° С и только новые типы пластмасс, как кремнийорганиче-ские и фторопласт-4 — до 250° С. Существенным недостатком некоторых пластмасс является старение , которое выражается в снижении механической прочности, окислении, увеличении водопоглощения и в самопроизвольном разрушении.

[c.98]

Наряду с этим пластмассы имеют основной недостаток — невозможность применения их при высоких температурах. Как все материалы органического происхождения, пластмассы начинают разлагаться и обугливаться при температурах свыше 300° С. Максимальная эксплуатационная температура для пластмасс обычно лежит в пределах до 120° С, некоторые виды пластмасс допускают температуру эксплуатации 150—200° С и только новые типы пластмасс, как кремнийорганиче-ские и фторопласт-4 — до 250° С. Существенным недостатком некоторых пластмасс является старение , которое выражается в снижении механической прочности, окислении, увеличении водопоглощения и в самопроизвольном разрушении.

[c.98]

Изделие, извлеченное из раствора, немедленно опускают в большой сосуд с холодной проточной водой. Промытое изделие извлекают из воды и сушат. Только прогрев обработанного натрием изделия при 370°С приводит к исчезновению коричневой окраски, и вместе с ней исчезает способность склеиваться-Применение фторопласт а-4 в пищевой промышленности. Фторопласт-4 вполне устойчив по отношению к жирам, маслам, влаге, кислотам и т. д., он не обладает никаким запахом и поэтому детали из фторопласта-4 можно применять при любых условиях обработки пищевых продуктов Полное отсутствие адгезии к любым липким металлам по зволяет использовать его в качестве облицовки валов для рас катки теста и для формования конфет и карамели без каких либо подмазок и подсыпок. Это же свойство фторопласта-4 ис пользуется, например, в облицовке нагревательных приспособ лений, служащих для сварки пленок, применяемых для герме тичной упаковки пищевых продуктов.

[c.135]

Фторопласт-4 вполне устойчив по отношению к жирам, маслам, влаге, кислотам и т. д., он не обладает никаким запахом и поэтому детали из фторопласта-4 можно применять при любых условиях обработки пищевых продуктов Полное отсутствие адгезии к любым липким металлам по зволяет использовать его в качестве облицовки валов для рас катки теста и для формования конфет и карамели без каких либо подмазок и подсыпок. Это же свойство фторопласта-4 ис пользуется, например, в облицовке нагревательных приспособ лений, служащих для сварки пленок, применяемых для герме тичной упаковки пищевых продуктов.

[c.135]

В этих опытах несколько лучшие результаты —, ieньш иe коэффициенты трения при приработке в испытаниях при разных нагрузках — получены для образца, пропитанного пастой, изготовленной из суспензии 4ДВ. Наибольише значения коэффициента трения показал образец, пропитанный пастой на основе суспензии 4Д. Испытания образцов из материала трех разновидностей были ограничены удельной нагрузкой 4,5 Мн1м , так как при этой нагрузке на всех образцах поверхностный слой фторопласта-4 изнашивался и обнажалась бронза. Эти опыты подтвердили целесообразность применения пасты фторопласта-4, изготовленной на основе суспензии марки 4ДВ. Эта суспензия выбрана нами ранее потому, что по сравнению с другими она содержит меньшее количество стабилизатора, ухудшающего технологические и антифрикционные свойства фторопласта.

[c.207]

Эти опыты подтвердили целесообразность применения пасты фторопласта-4, изготовленной на основе суспензии марки 4ДВ. Эта суспензия выбрана нами ранее потому, что по сравнению с другими она содержит меньшее количество стабилизатора, ухудшающего технологические и антифрикционные свойства фторопласта.

[c.207]

Эти материалы часто являются единственно пригодными для решения трудных коррозионных проблем. Фторорганическими пластическими массами, выпускаемыми в Советском Союзе и нашедшими промышленное применение в химическом машипо-строепши, являются фторопласт-4 и фторопласт-3. Физико-механичсскне свойства фторопласта-4 и фторопласта-3 приведены в табл. 52. [c.429]

Фторопласты — полимеры этилена, в молекуле которого атомы водорода полностью или частично заменены атомами фтора. Основное применение в машиностроении имеет фторопласт-4 (или тефлон), напоминающий по виду иарафин. Фторопласт-4 отличается исключительной химической стойкостью, высокими диэлектрическими свойствами, повышенной тепло- и хладостойкостью. Как антифрикционный материал, он характеризуется малым коэффициентом трения покоя и возможностью работы без смазочного материала.

[c.41]

Как антифрикционный материал, он характеризуется малым коэффициентом трения покоя и возможностью работы без смазочного материала.

[c.41]

Подшипники, смазка которых не может быть гарантирована или недопустима по техническим условиям (например, высокие и низкие температуры некоторые агрессивные среды машины, где смазка может вызвать порчу продукции, н т. п.), выполняют из материалов на основе фторопласта-4. Фторопласт-4, как материал для подшипников, обладает уникальным комплексом свойств низкий коэффициент трения (/ 0,5.. . 0,1) широкий диапазон рабочих температур малая набухаемость, высокая химическая стойкость и др. Однако широкому его применению для изготовления подшипников препятствовали низкие нагрузочная способность и теплопроводность. Для повышения нагрузочной способности и теплопроводности создан новый антифрикционный материал — металлофторо-пласт (рис. 3.153), состоящий из стальной основы / и тонкого слоя (0,3.. . 0,4 мм) 2 сферических частиц бронзы, поры между которыми

[c. 415]

415]

Находят применение композиционные материалы на основе фторопласта-4. Отечественная химическая промышленность выпускает ряд таких материалов для узлов трения. В табл. 18 приведен состав и свойства материалов, разработанных ОНПО Пластполимер и другими организациями. Эти материалы имеют низкие коэффициенты трения, причем статический и динамический коэффициенты трения при малых скоростях близки по своему значению, что обеспечивает плавность и равномерность медленных перемещений подвижных узлов. При возвратнопоступательном движении в присутствии смазки с абразивными продуктами (10%)

[c.23]

Основные недостатки фторопласта 4 (тефлона) — низкие твердость и износостойкость, а также холодотекучесть, что затрудняет его применение в чистом виде. Армировать же фторопласт обычно технологически достаточно сложно и не всегда эффективно. Однако в условиях автоматической компенсации износа направляющих допустимо применять его и в чистом виде (см. ниже). Область высоких скоростей скольжения фторопласта 4 также ограничивается температурными явлениями на поверхности трения. При повышении температуры фторопласт размягчается и начинает не изнашиваться, а строгаться [1]. Наиболее ценные антифрикционные свойства фторопласта 4 проявляются при малых скоростях. Так, проведенные на машине МВТУ испытания показали, что фторопласт 4 имеет практически постоянный коэффициент трения (f = 0,035ч-0,055) в диапазоне скоростей v = 0,2 12 м/мин при легкой смазке, который при переходе от покоя к движению практически не изменяется. В результате обеспечивается плавное движение суппорта или стола. При сухом трении коэффициент трения фторопласта 4 быстро возрастает с повышением скорости. При скоростях скольжения, меньших 1 м/мин, коэффициент трения фторопласта 4 составляет 0,1—0,15. Отсутствие скачкообразного движения при малых перемещениях —одно из главных преимуществ фторопласта 4.

[c.140]

ниже). Область высоких скоростей скольжения фторопласта 4 также ограничивается температурными явлениями на поверхности трения. При повышении температуры фторопласт размягчается и начинает не изнашиваться, а строгаться [1]. Наиболее ценные антифрикционные свойства фторопласта 4 проявляются при малых скоростях. Так, проведенные на машине МВТУ испытания показали, что фторопласт 4 имеет практически постоянный коэффициент трения (f = 0,035ч-0,055) в диапазоне скоростей v = 0,2 12 м/мин при легкой смазке, который при переходе от покоя к движению практически не изменяется. В результате обеспечивается плавное движение суппорта или стола. При сухом трении коэффициент трения фторопласта 4 быстро возрастает с повышением скорости. При скоростях скольжения, меньших 1 м/мин, коэффициент трения фторопласта 4 составляет 0,1—0,15. Отсутствие скачкообразного движения при малых перемещениях —одно из главных преимуществ фторопласта 4.

[c.140]

Фторопласты — производные этилена, в которых все атомы водорода заменены галогенами. Они имеют наибольшую термическую и химическую стойкость из всех термопластичных полимеров. Фторопласт-4 (- Fj- F -) , называемый также тетрафторэтилен (тефлон), имеет высокую плотность (2,2 г/см ), водостоек, не горит, не растворяется в обычных растворителях, обладает электроизоляционными и антифрикционными свойствами. По химической стойкости превосходит все известные материалы. Выдерживает температуру от -269 до +260 °С. Недостаток — трудность переработки в изделия. Применяется для изгртовления изделий, работающих в агрессивных средах, при высокой температуре, для антифрикционных покрытий на металлах, прокладок, электроизоляции и др. Фторопласт — 3 (- F — F l-) по свойствам и применению аналогичен фторопласту-4, уступая ему по электроизоляционным свойствам, термической и химической стойкости и превосходя по прочности и твердости. Он более пластичен и поэтому легче перерабатывается в изделия.

[c.239]

Они имеют наибольшую термическую и химическую стойкость из всех термопластичных полимеров. Фторопласт-4 (- Fj- F -) , называемый также тетрафторэтилен (тефлон), имеет высокую плотность (2,2 г/см ), водостоек, не горит, не растворяется в обычных растворителях, обладает электроизоляционными и антифрикционными свойствами. По химической стойкости превосходит все известные материалы. Выдерживает температуру от -269 до +260 °С. Недостаток — трудность переработки в изделия. Применяется для изгртовления изделий, работающих в агрессивных средах, при высокой температуре, для антифрикционных покрытий на металлах, прокладок, электроизоляции и др. Фторопласт — 3 (- F — F l-) по свойствам и применению аналогичен фторопласту-4, уступая ему по электроизоляционным свойствам, термической и химической стойкости и превосходя по прочности и твердости. Он более пластичен и поэтому легче перерабатывается в изделия.

[c.239]

К антифрикционным твердым покрытиям относятся материалы, обладающие малым коэффициентом трения, свойства которых не изменяются при высоких и низких температурах, при работе в вакууме, а также при воздействии агрессивных сред. Это — графит, дисульфид молибдена, нитрид бора, флотацианин меди, фторопласт-4 и др. В чистом виде они обладают невысокой износостойкостью и недостаточной прочностью, поэтому могут работать только в малонагруженных узлах трения при небольших скоростях, что обусловило ограниченное их применение.

[c.257]

Это — графит, дисульфид молибдена, нитрид бора, флотацианин меди, фторопласт-4 и др. В чистом виде они обладают невысокой износостойкостью и недостаточной прочностью, поэтому могут работать только в малонагруженных узлах трения при небольших скоростях, что обусловило ограниченное их применение.

[c.257]

Фтор(Н1ласт-3 — термопласт на основе ПТФХЭ (9 = 210°С, Ое =+50°С) отличается от фторопласта-4 большей твердостью и прочностью (см. табл. 2.7) и высокой технологичностью благодаря возможности переработки литьем под давлением. Фторопласт-3 практически не проявляет хладотекучести, имеет высокую химическую стойкость к действию концентрированных кислот, щелочей, окислителей, не растворяется при нормальной температуре ни в одном из растворителей, набухает только в хлорированных углеводородах и простых эфирах, разлагается под действием расплавленных Щелочных металлов и элементарного фтора при высокой температуре. Стойкость к радиации вьЕпе, чем у фторОпласта-4 Антифрикционные свойства значительно хуже, чем у фторо-. пласта-4, поэтому область его применения ограничивается УН и клапанами для топливной, криогенной и холодильной аппаратуры [90].

[c.94]

пласта-4, поэтому область его применения ограничивается УН и клапанами для топливной, криогенной и холодильной аппаратуры [90].

[c.94]

Фторопласты так же, как полиэтилен, полипропилен и полистирол, принадлежат к числу наиболее высококачественных диэлектриков. Но фторопласты выгодно отличаются значительно большим температурным интервалом применения и меньшей изменяемостью диэлектрических свойств в широком диапазоне температур, а также независимостью диэлектрических показателей от частоты тока, что делает этот материал особенно пригодным в технике высокочастотных и ультравысокочастотных токов. К числу фторопластов относятся фторопласт-4, фторопласт-4Д, фторопласт-3 и фторопласт-ЗМ. Фторопласт-4 нельзя использовать для литья, так как температура начала деструкции его (330—340° С) намного ниже температуры появления текучести, необходимой для формования этого материала не только литьем под давлением, но даже методом простого прессования. [c.42]

В то же время фторопласт-4 обладает исключительно ценным сочетанием свойств. Температурный интервал применения фторопласта-4 находится в пределах от —269 до 260° С, т. е. он является наиболее широким но сравнению с температурным интервалом применения других термопластов и очень многих отвержденных материалов. Малое изменение диэлектрических свойств в указанном интервале температур, высокая стойкость к атмосферным возде1 ютвиям и к действию любых агрессивных сред (в том числе концентрирован-

[c.42]

Температурный интервал применения фторопласта-4 находится в пределах от —269 до 260° С, т. е. он является наиболее широким но сравнению с температурным интервалом применения других термопластов и очень многих отвержденных материалов. Малое изменение диэлектрических свойств в указанном интервале температур, высокая стойкость к атмосферным возде1 ютвиям и к действию любых агрессивных сред (в том числе концентрирован-

[c.42]

Из политетрафторэтилена, который известен за границей под названием тефлон и выпускается нашей промышленностью под названием фторопласт-4 по техническим условиям ТУ М-162-54 МХП и ТУ М-191-54 МХП, изготовляются листы, пленки, различные фасонные прессованные изделия, кабельная изоляция и пр. Под названием фторопласт-3 (ВТУ М 518-54 МХП) изготовляется политри-фторхлорэтилен. ..—СРа—СРС1—… он имеет более низкие свойства, чем фторопласт-4, но технологически удобнее. Обладающие высокой химической стабильностью и высокими электроизоляционными свойствами, содержащие фтор диэлектрики, к числу которых принадлежат также газы и жидкости (с. м. 6 и 10), являются чрезвычайно ценными материалами. Применение их, задерживаемое пока высо-

[c.75]

м. 6 и 10), являются чрезвычайно ценными материалами. Применение их, задерживаемое пока высо-

[c.75]

Химическая стойкость фторопласта-4 чрезвычайно высока. На этот материал далее при высоких температурах не действуют крепкие и разбавленные кислоты и щелочи, органические растворители и другие химические среды. Фторопласт-4 не стоек только в расплавленных щелочных металлах, фторе и трехфтористом хлоре. Высокая химическая стойкость фторопластов способствует применению фторопластовых подшипников в химическом машиностроении в контакте с агрессивными средами. Фторопласт является хорошим антифрикционным материалом. Однако трение и изнашивание этого материала в большой степени зависят от нагрузки, скорости скольжения, температуры, смазки, а также твердости, шероховатости, природы материала вала, работающего с ним в контакте. Коэффициент трения, например, в зависимости от условий работы может изменяться от 0,025 до 0,4—0,5 и выше. Рассмотрим влияние некоторых из этих факторов на антифрикционные свойства фторопласта. [c.90]

[c.90]

Фторопласт-4 неустойчив к радиационному облучению, его механические свойства под действием у- и [5-излучения падают, а при дозе 5-10 рад он становится хрупким и разрушается. Подшипники из фторопласта-4 не применяются в условиях проникающей радиации. Исследования физико-механических свойств фторопластовых композиций на основе фторопласта-40 при воздействии радиационного облучения [57], а также промышленные испытания подшипников в насосах атомных электростанций показали высокую надежность оборудования и расширили область их применения. [c.102]

Существен ным недос атком политетрафторэтилена является хладотекучесть при комнатной температуре под нагрузкой 30 кГ1см материал течет — в нем происходят пластические деформации. Это свойство в известной мере ограничивает область применения фторопласта-4. Из него делают пленки (можно получить толщиной менее 10 мк), применяющиеся для производства конденсаторов и изоляции всевозможных обмоток, а также изделия сложной формы. Применяется фторопласт-4 и для изоляции проводов и кабелей. В последнее время его стали применять в комбинации со стеклотканями для изготовления нагревостойких материалов. Характеристики фторопласта-4 даны в табл. 5-1.

[c.163]

Применяется фторопласт-4 и для изоляции проводов и кабелей. В последнее время его стали применять в комбинации со стеклотканями для изготовления нагревостойких материалов. Характеристики фторопласта-4 даны в табл. 5-1.

[c.163]

Фторопласты — полимеры этилена, в молекуле которого атомы водорода полностью или частично заменены атомами фтора. Основное применение в машиностроении имеет фторопласт-4 (или тефлон), напоминающий по виду парафин. Фторопласт-4 отличается исключительной химической стойкостью, высокими диэлектрическими свойствами, повьшаенной тепло- и моро- [c.46]

Фторопласты — полимеры, обладающие уникальными свойствами, благодаря чему находят самое разнообразное применение во многих отраслях промышленности. В антикоррозионной технике используются (еще очень ограниченно) главным образом политетрафторэтилен (фторопласт-4 и -4Д), политриф-торхлорэтилен (фторопласт-3 и ЗМ), поливинилиденфторид (фторопласт-2, -2М) и поливинилфторид (фторопласт-1). [c.79]

[c.79]

При обычных температурах фторопласт-4 представляет собой смесь кристаллических участков с аморфными, причем соотношение объемов определяется условиями (скоростью) охлаждения При комнатной температуре фторопласт-4 относительно мяго1 (твердость Н 30—40 Мн1м ). Повышение температуры мало пзме пяет твердость кристаллических участков, в то время как аморф ные участки, находящиеся в высокоэластическом состоянии, раз мягчаются очень быстро, что приводит к быстрому падению механических свойств. Последнее является одной из основных причин невозможности применения чистого фторопласта для подшипников скольжения, работающих со сколько-нибудь заметными скоростями. На рис. П2 и ПЗ приведены данные об изменении механических свойств фторопласта-4 в диапазоне температур от —60 до +120° с [2]. [c.200]

Монтажные провода для рабочих температур 250° С и несколько выше созданы с фторопластовой изоляцией. В поропплентами фторопласта-4. НИИКП созданы обладающие превосходными электроизоляционными свойствами конструкции таких проводов сечением 0,35—6,0 мм с изоляцией из 5 слоев пленки толщиной 0,04 мм, наложенной с перекрытием. Поверх последней обычно накладывается лакированная стекловолокнистая оплетка. Такие провода известны под маркой ТМ-250. Монтажные провода с нагревостойкостью до 150—200° С могут изготовляться с асбестовой или стекловолокнистой изоляцией, а также с комбинированной изоляцией из обоих указанных материалов. Повышение влагостойкости изоляции в этом случае может быть достигнуто дополнительной однослойной обмоткой пленкой из фторопласта- с перекрытием 50— 60%. Для монтажа приборов и схем автоматических телефонных станций ГОСТ 7218-54 предусматривает выпуск проводов и шнуров, повышенная М

[c.163]

Поверх последней обычно накладывается лакированная стекловолокнистая оплетка. Такие провода известны под маркой ТМ-250. Монтажные провода с нагревостойкостью до 150—200° С могут изготовляться с асбестовой или стекловолокнистой изоляцией, а также с комбинированной изоляцией из обоих указанных материалов. Повышение влагостойкости изоляции в этом случае может быть достигнуто дополнительной однослойной обмоткой пленкой из фторопласта- с перекрытием 50— 60%. Для монтажа приборов и схем автоматических телефонных станций ГОСТ 7218-54 предусматривает выпуск проводов и шнуров, повышенная М

[c.163]

Набивка из хризотилового асбеста, пропитанная в процессе плетения на плетильиой машине суспензией фторопласта-4ДП с добавкой талька, получила название A T. Температурный диапазон применения фторопласта-4 260° С. Такими же свойствами обладает и его суспензия, которая, будучи высушенной до полного удаления воды, не теряет своих смазочных свойств. Набивка A T предназначается для уплотнений в среде сжиженных газов и газообразных продуктов (кислорода, азота, аргона, водорода и т. п.) 200

[c.200]

п.) 200

[c.200]

Как видно, ассортимент фторопластов, выпускаемых промышленностью, велик и постоянно увеличивается. В связи с этим от работников, антикоррозионных цехов, механиков цехов и главных механиков заводов требуется четкое знание свойств каждого полимера с тем, чтобы обеспечить эффективное и экономически обоснованное применение. В табл. 75 приведены физические, механические, химические свойства фторопластов. Как видно из табл. 75, свойства различных марок фторопластов существенно отличаются от наиболее широко распространенного фторопласта, который представляет собой рыхлый, легко комкую-щийся порошок белого цвета с насыпным весом 0,4—0,45 г/см . В зависимости от физико-химических свойств выпускаются 3 марки фторопласта-4 А, Б, В. Ф-4 марки А представляет собой высокомолекулярный полимер с высокой термостабильностью (не менее 100 часов при 415°), предназначается в основном для изготовления пленки. Ф-4 марки Б отличается меньшим молекулярным весом и термостабильностью (15 часов-при 415°) и предназначается для изготовления крупных изделий (плит, мембран, стержней, сильфонов и т. п.). Ф-4 марки В отличается большей прочностью (не менее 250 кГ/см ). Предназначается для изготовления мелких изделий — труб, тройников, прокладок и т. д.

[c.143]

п.). Ф-4 марки В отличается большей прочностью (не менее 250 кГ/см ). Предназначается для изготовления мелких изделий — труб, тройников, прокладок и т. д.

[c.143]

Фторопласт: характеристики, свойства и применение

Tweet

Фторопласт (тефлон) – пластмасса молочного оттенка с хорошими химическими и физическими характеристиками. Используется как в быту, так и в промышленности и технике. Также является конструкционным видом пластмассы и считается отличным изоляционным веществом.

Сначала было понятие «тефлон» – запатентованная марка компании DuPont. Эта корпорация считается лидером химического производства в США. «Политетрафторэтилен» – незарегистрированное наименование. «Фторопласт – 4» – техническое наименование.

Фторопласт открыл ученый Рой Планкеттом из Америки в апреле 1938 года. Через три года фирме Kinetic Chemicals (где работал создатель) выдали документ на тефлон, а еще спустя восемь лет она стала частью корпорации DuPont.

В Российской федерации вещество появилось во время Второй Мировой. Особенно фторопласт был незаменимым в строительстве военной техники. Его выдавали с позволения КГБ в малом количестве. Что такое фторопласт мы разобрались. Теперь поговорим о его свойственных характеристиках и и о том, где он применяется.

Особенно фторопласт был незаменимым в строительстве военной техники. Его выдавали с позволения КГБ в малом количестве. Что такое фторопласт мы разобрались. Теперь поговорим о его свойственных характеристиках и и о том, где он применяется.

Откуда взялось?

Фторопласт – это соединение, которое впервые удалось изготовить в далеком 1938 году. Автором изобретения считается Рем Планкетт. В настоящее время слова «фторопласт» и «тефлон» используются как синонимы. Инженеры Советского Союза смогли создать такое же соединение в период Второй мировой войны. В то время трубка из фторопласта была большой ценностью: материал выдавали на строго ограниченные цели и только в небольших количествах. Каждая такая процедура требовала подтверждения со стороны представителей специальной службы безопасности.

В наши дни фторопласт листовой (а также в иных формах) представляет собой очень распространённый материал, обширно применяемый для достижения самых разных целей. Доступ к нему больше ничем не ограничен (кроме, конечно, цены).

Применение фторопласта в различных областях

Применение фторопласта в различных областях в современном мире происходит повсеместно, начиная от глобальных масштабных проектов, где используют детали из этого конструкционного пластика, и вплоть до напыления на посуде — тефлон. Рассмотрим подробнее, где применяют фторопласт.

Фторопласт в автомобилестроении и машиностроении

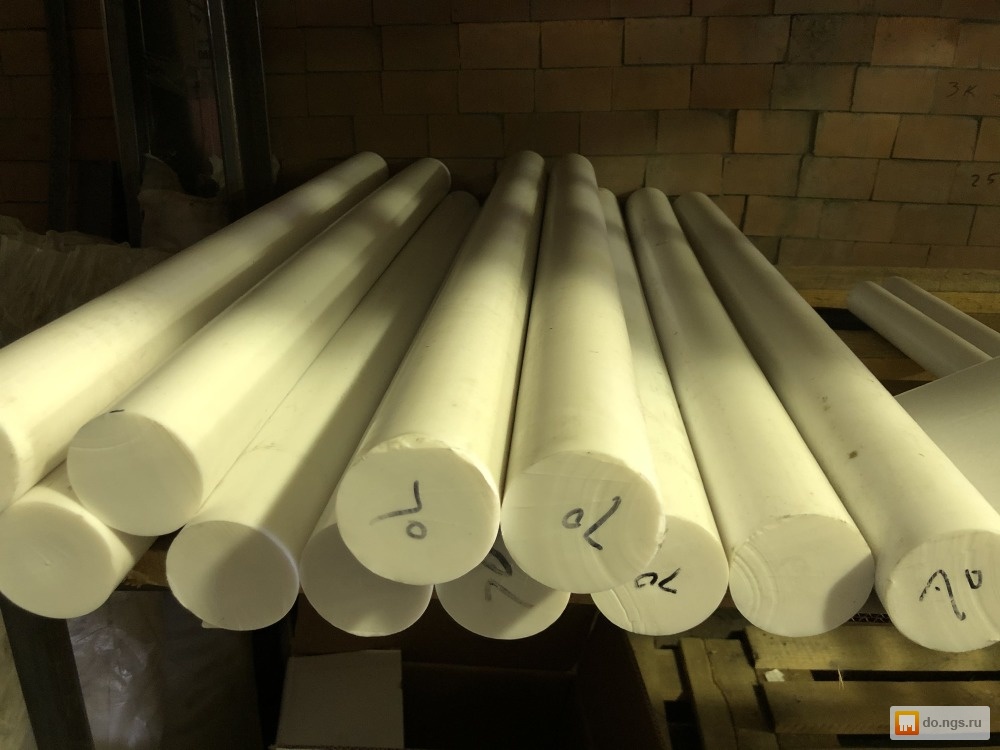

Фторопласт в автомобилестроении и машиностроении активно применяют для производства различных запчастей для автомобилей и механизмов машиностроения, используя для этого фторопластовые заготовки в форме листа, пластины, плиты, стержня, круга, трубы. Из фторопласта различными способами изготавливают прокладки, уплотнители, сальники, манжеты, опоры скольжения. Мягкость и текучесть фторопласта-4 и его модификаций увеличивает срок службы деталей и узлов механизмов, подвергающихся трению. Фторопласт 4 (ф-4) отличный антифрикционный материал, недаром его называют «твердой смазкой»; обладает очень низким коэффициентом трения — 0,04, при взаимодействии между металлическими и фторопластовыми деталями коэффициент трения сопоставим с трением в подшипниках при наличии смазки. Для повышения износостойкости деталей создают композиты из фторопласта с добавлением графита, бронзы, армируют полимер стекловолокном. Фторопласт подходит для работ при высоком давлении, при низких температурах и в глубоком вакууме.

Из фторопласта различными способами изготавливают прокладки, уплотнители, сальники, манжеты, опоры скольжения. Мягкость и текучесть фторопласта-4 и его модификаций увеличивает срок службы деталей и узлов механизмов, подвергающихся трению. Фторопласт 4 (ф-4) отличный антифрикционный материал, недаром его называют «твердой смазкой»; обладает очень низким коэффициентом трения — 0,04, при взаимодействии между металлическими и фторопластовыми деталями коэффициент трения сопоставим с трением в подшипниках при наличии смазки. Для повышения износостойкости деталей создают композиты из фторопласта с добавлением графита, бронзы, армируют полимер стекловолокном. Фторопласт подходит для работ при высоком давлении, при низких температурах и в глубоком вакууме.

Фторопласт для электроники и радиотехники

Фторопласт для электроники и радиотехники применяют, так как полимер обладает исключительными изолирующими свойствами. Фторопласт-4 прекрасный диэлектрик (поверхностное электрическое сопротивление 1017 Ом), в электронной промышленности он идеален для изоляции проводов, особенно высоковольтных, разъемов, высоковольтных кабелей и электрических машин. Актуально его применение для производства уплотнительных деталей поршневого компрессора (например, поршневых колец), для изготовления сухих подшипников, работающих при низких температурах.

Актуально его применение для производства уплотнительных деталей поршневого компрессора (например, поршневых колец), для изготовления сухих подшипников, работающих при низких температурах.

Фторопласт ф 4 незаменим для химической, атомной и космической промышленности

Фторопласт-4 является незаменимым материалом для химической, атомной и космической промышленности благодаря таким своим свойствам: обладает высокой сопротивляемостью к агрессивным средам, может контактировать долгое время с кислотами и щелочами, даже концентрированными, маслами, сточными водами, солями, керосином, нефтью и разными видами топлива. Фторопласт-4 устойчив к воздействию радиации, плесени, тумана и солнца. Благодаря этим характеристикам пластины (листы) фторопласта-4 широко применяют в химической промышленности для изготовления и футеровки насосов, емкостей для хранения и транспортировки; для защиты различных поверхностей от коррозии; для хранения спирта, смесей на его основе и особо чистых веществ, которые не должны быть загрязнены. Опыт применения этого полимера показывает, что защищенные фторопластом трубопроводы, реакторы и аппараты успешно функционируют 25—30 лет и более в тяжелых условиях химпроизводства и радиации.

Опыт применения этого полимера показывает, что защищенные фторопластом трубопроводы, реакторы и аппараты успешно функционируют 25—30 лет и более в тяжелых условиях химпроизводства и радиации.

Фторопласт для пищепрома

Фторопласт для пищепрома — этот полимер стал незаменим в этой сфере, он нетоксичен и безвреден для человека. В пищевой промышленности и быту фторопласт используют для изготовления посуды с противопригарным покрытием, кремовых шприцев, насадок для раскатки теста, фильтров и уплотнителей для техники, лезвий бритв. Его наносят тонким слоем способом напыления на поверхности, обеспечивая теплостойкость, несмачиваемость и продлевая срок службы изделий.

Применение фторопласта в медицине

Фторопласт-4 гигиеничен, обладает отсутствием вредного воздействия на организм человека и широко применяется в медицине в качестве емкостей для хранения крови и лекарственных препаратов, как материал для изготовления искусственных кровяных сосудов и клапанов. Из композитов на основе фторопласта изготавливают биосовместимые импланты для пластики уха, носовых перегородок, в стоматологии и офтальмологии.

Из композитов на основе фторопласта изготавливают биосовместимые импланты для пластики уха, носовых перегородок, в стоматологии и офтальмологии.

Современные смазочные материалы с измельченным полимером фторопласт

Фторопласт в измельченном виде применяют в составах смазочных материалов. Благодаря развитию нанотехнологий в России появились различные присадки, масла и смазки с добавлением фторопласта, который в порошковом виде налипает на поверхность, заполняет все микротрещины и дефекты, значительно повышая защиту от трения и износа фрикционных деталей, в том числе при высоких температурах до +260°С. Но нужно понимать, что во многих недостоверных источниках указано, что фторопласт ф-4 российского или китайского производства выдерживает кратковременные нагрузки при +300°С и даже +400°С. На самом деле исходя из нашей практики при таких критических температурах этот полимер начинает деформироваться и разрушаться.

Применение фторопласта в строительстве

В строительстве современных мостов, путепроводов, эстакад и галерей из фторопласта листового делают важнейшие детали конструкций скользящих опор; фторопластовые детали (тефлоновые прокладки) повсеместно используют при строительстве зданий в зонах с повышенной сейсмической активностью, они дают возможность свободного перемещения элементам фундамента и каркаса зданий при землетрясениях.

Фторопласт в текстильной промышленности

Текстильная промышленность также использует фторопласт для своих нужд. Современные высокотехнологичные ткани для пошива одежды покрывают тончайшей пленкой из фторопластового сырья для придания им водоотталкивающих, паропроницаемых, ветрозащитных свойств. Модифицированный фторопласт применяют для пропитки кожаных изделий с целью придания им гидрофобности.

Это интересно

Впервые текстильную промышленность и фторопласт совместили братья Гор. В 1969 году Уилберт и Роберт Гор произвели первую мембранную ткань на основе пористой тонкой фторопластовой пленки для космической программы. Запатентовали эту чудо-ткань под названием Gore-Tex (гортэкс). Позже появились другие аналогичные материалы, которые в настоящее время активно находят применение в производстве спецодежды и обуви.

Итог

Как видим, за относительно короткий промежуток времени тефлон смог заменить довольно широкий спектр материалов, которые традиционно применялись в различных сферах хозяйственной деятельности. Применение фторопласта в промышленности – это хороший пример того, что успешное внедрение в жизнь новых технологий позволяет существенно повысить качество принимаемых технических решений.

Применение фторопласта в промышленности – это хороший пример того, что успешное внедрение в жизнь новых технологий позволяет существенно повысить качество принимаемых технических решений.

Предлагаем ознакомиться со статьей об еще одном полимере, который широко применяется в различных сферах жизнедеятельности человека.

Марки и технические характеристики фторопласта

Сегодня существует несколько марок фторопласта, которые различаются размерами молекул и их количеством. Рассмотрим наиболее популярные марки, и их технические характеристики:

- Фторопласт-2 (поливиниленфторид) имеет высокую прочность и упругость, выдерживает действие агрессивных химических веществ. Чаще всего применяется в трубопроводах и для изготовления емкостей для хранения химикатов. Существуют модификации материала с добавлением других веществ, тогда в маркировке присутствует буква М.

- Фторопласт-3 (политрифторхлорэтилен) отличается высокой прочностью и твердостью, при высоких температурах хорошо плавится, размягчается, меняет форму, напротив, к воздействию низких температур – устойчив.

Применяется в составе антикоррозийных покрытий. Существует модифицированный фторопласт-3 с маркировкой Ф-3М.

Применяется в составе антикоррозийных покрытий. Существует модифицированный фторопласт-3 с маркировкой Ф-3М.

- Фтороласт-4 (политетрафторэтилен) имеет наиболее высокую плотность среди прочих фторопластов, устойчив к действию высоких температур (выдерживает нагревание до 260 градусов), отличается высокой гидрофобностью и малой пористостью. На сегодняшний день существует несколько разновидностей фторопласта-4, например, Ф-4ПН, Ф-4О, Ф-4Д и другие. Все они имеют отличительные свойства, которые обуславливают их применение в той или иной сфере.

- Фторопласт-40 схож по свойствам с Ф-4, устойчив к воздействию агрессивной химии, не пропускает УФ-лучи, не горюч. Производится в двух видах – Ф-40П и Ф-40Ш.

Основные технические характеристики перечисленных фторопластов представлены в таблице.

| Технические характеристики фторопластов | ||||

| Название материала | Плотность, кг/м3 | Температура использования, Cº | Удельное сопротивление, Ом*м | Растяжение, МПа |

| Фторопласт-2 | 1 780 | – 45/+150 | 1 010 – 1 013 | 44 – 55 |

| Фторопласт-3 | 2 090 – 2 160 | – 195/+190 | 1 015 – 1 017 | 35 – 43 |

| Фторопласт-4 | 2 150 – 2 240 | – 260/+160 | 1 017 – 1 018 | 16 – 35 |

| Фторопласт-40 | 1 700 | – 200/+200 | 1 016 | 27 – 50 |

В России вот уже много лет фторопласты в большом количестве производятся на химических предприятиях. Сфера применения полимеров чрезвычайно широка и обусловлена их техническими характеристиками. Материал имеет ряд исключительных свойств, благодаря которым он востребован в самых разных отраслях, и потребность в нем только возрастает последние годы, а соответственно и увеличивается и доля его производства в химической промышленности страны.

Сфера применения полимеров чрезвычайно широка и обусловлена их техническими характеристиками. Материал имеет ряд исключительных свойств, благодаря которым он востребован в самых разных отраслях, и потребность в нем только возрастает последние годы, а соответственно и увеличивается и доля его производства в химической промышленности страны.

Способ изготовления

Получают все эти разновидности химическим путем. По сути, представляют они собой полимеры, к которым добавлены атомы фтора. Отсюда и их название.

Фторопласт-4 синтезируется в виде белого порошка, а затем прессуется и спекается при высокой температуре. Другие марки этого материала обычно получают путем закалки.

При изготовлении многих инновационных современных изделий используется именно фторопласт. Технические характеристики на самом деле просто замечательные. К достоинствам этого материала относятся:

- Высокая химическая стойкость. Фторопласт-4 не растворяется даже при кипячении в царской водке.

- Инертность и малая пористость.

- Очень низкий коэффициент трения. Этот показатель у фторопласта остается практически неизменным при любых температурах.

- Отличные диэлектрические свойства. Изолятором этот материал остается даже при температуре 200 гр.

- Стабильность. Химические свойства фторопласта-4 не изменяются при температуре до -300 гр.

- Огнестойкость – еще одно преимущество такого материала, как фторопласт. Характеристики (термостойкий полимер отличается способностью к самозатуханию) его допускают использование его и в местах с повышенной пожароопасностью.

- Газонепроницаемость.

- Биологическая совместимость. Этот вид пластмассы часто используют для изготовления протезов.

Преимущества материала

Популярность фторопласта объясняется его уникальными свойствами. Материал имеет ряд преимуществ, благодаря которым он с успехом используется как в машиностроении, так и в медицине. Его основными достоинствами являются:

- устойчивость ко многим агрессивным химическим веществам;

- низкий показатель коэффициента трения;

- большой температурный диапазон эксплуатации;

- низкая электропроводность;

- устойчивость к возгоранию;

- биологическая инертность;

- низкий показатель поверхностного натяжения.

Помимо всего прочего материал легко обрабатывается, он без труда поддается сверлению, шлифовке и фрезеровке. Рассмотрим более подробно сферу применения этого полимера.

Сфера применения

Трудно назвать область, где бы в том или ином виде не использовался фторопласт. Его широко применяют в энергетике, автомобиле- и машиностроении, строительстве, медицине и пищевой промышленности. Отличные потребительские свойства материала и доступная цена сделали его таким востребованным.

Машиностроение

Материал, прикасаясь к поверхности, образует тонкую пленку, которая значительно уменьшает трение. Это свойство полимера используется в соединительных узлах и подшипниках различных конструкций, благодаря этому свойству он часто входит в состав смазочных материалов.

Медицина

Фторопласт абсолютно безопасен для человека, мало того, он отлично совместим с человеческими тканями и не вызывает иммунологических реакций. Благодаря этому он и применяется для производства протезов. Он широко используется в таких областях медицины как стоматология и сердечно-сосудистая хирургия. Из этого полимера производят искусственные клапаны сердца и сосуды. Фторопласт-4 пришел на смену титану, который до него применялся для изготовления протезов. С каждым годом возможности его применения в медицине только растут.

Он широко используется в таких областях медицины как стоматология и сердечно-сосудистая хирургия. Из этого полимера производят искусственные клапаны сердца и сосуды. Фторопласт-4 пришел на смену титану, который до него применялся для изготовления протезов. С каждым годом возможности его применения в медицине только растут.

Пищевая промышленность

Наиболее известное применение фторопласта-4 в пищевой промышленности – это посуда с антипригарным покрытием, которая в свое время произвела фурор на рынке товаров народного потребления. Однако это не единственное использование тефлона в пищевой промышленности. При производстве подсолнечного масла, молока и других жидких пищевых продуктов полимер применяется для покрытия труб и насосов по перегонке жидкостей.

Химическое производство

В химическом производстве материал применяется для изготовления емкостей и трубопроводов, по которым перегоняются агрессивные химические растворы. Его устойчивость к воздействию различных химикатов также используется в реакторах, при производстве лабораторной посуды и транспортировке различных жидкостей.

Электротехника

Здесь материал применяется как диэлектрик при производстве различных кабелей, катушек, плат и конденсаторов. Изоляция из фторопласта защищает также и от воздействия химических веществ, поэтому полученная продукция часто применяется на вредных производствах.

Строительство

Пластины из тефлона используются при строительстве мостовых конструкций, галерей и эстакад. Тефлоновые прокладки применяются при возведении фундаментов конструкций в сейсмически опасных районах, благодаря превосходным характеристикам тефлона обеспечивается свободное перемещение элементов основания постройки.

Легкая промышленность

В легкой промышленности материал используется при производстве тканей с водоотталкивающими свойствами. Высокотехнологичная одежда из синтетических тканей надежно защищает от дождя и ветра. Многие современные бренды, производящие одежду для спорта и активного отдыха, используют ткани с тефлоном. Кроме того, его водоотталкивающие свойства используются при производстве обуви.

Внедрение в жизнь современных технологий позволяет улучшить качество и снизить себестоимость вещей. Фторопласт смог заменить массу менее совершенных и более дорогостоящих материалов. Его уникальные свойства обеспечивают широкую сферу применения полимера. Появление новых модифицированных фторопластов позволяет расширять границы его использования. Постоянно улучшаются физические свойства материала, открываются новые возможности его использования.

Можно с уверенностью сказать, что фторопласт и его производные будут применяться еще долгие годы, появятся новые материалы на его основе, которые станут обладать еще более удивительными техническими и химическими свойствами, а сфера применения тефлона будет только расширяться.

Фторопласт: виды

В настоящее время фторопласт – это термин, применяемый к группе материалов, несколько отличающихся друг от друга. Каждая разновидность свойственна какой-либо стране, где она преимущественно производится и применяется, имеет специфическое наименование. Например, в Америке широкое распространение получил тефлон – это так называемый четвертый фторопласт, а вот японский вариант – это полифон.

Например, в Америке широкое распространение получил тефлон – это так называемый четвертый фторопласт, а вот японский вариант – это полифон.

Итальянская промышленность построена с использованием алгофона, английская прибегает к флюону, а французская – к сорефлону. В Германии материал, наиболее активно используемый в промышленных процессах, носит название гостафлон ТР. Есть также третий фторопласт, который в разных странах представлен под разными наименованиями: в Японии его знают как дайфлон, а во Франции как волталеф. Американская промышленность применяет кель Ф. Также существует второй фторопласт, фторопласт-40 и сополимер, построенный на совмещении винилиденфторида и тетрафторэтилена. В продаже он обычно обозначается как фторопласт-42.

Компания — Компания «Винк» — дистрибуция инженерных пластиков

Одним из проявлений научно-технического прогресса и связанного с ним процесса технического перевооружения современных производств являются разработка и внедрение новых видов конструкционных материалов, главным образом – полимеров. Современные полимерные материалы обладают целым рядом преимуществ по сравнению с традиционными конструкционными материалами, что позволяет увеличивать производительность и срок службы оборудования, следовательно, повышать рентабельность производства, создавать конкурентные преимущества. В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.

Современные полимерные материалы обладают целым рядом преимуществ по сравнению с традиционными конструкционными материалами, что позволяет увеличивать производительность и срок службы оборудования, следовательно, повышать рентабельность производства, создавать конкурентные преимущества. В некоторых случаях свойства полимеров настолько уникальны, что альтернативы их применению просто не существует, в особенности, если мы говорим о полимерах нового поколения, внедренных в широкую практику в последнее десятилетие.

Замещение традиционных материалов

Целью нашей компании является активизация внедрения инженерных пластиков в формах полуфабрикатов (листов, прутков и стержней из полипропилена и полиэтилена, профилей, труб, деталей и комплектующих) в различных отраслях современного производства. Основная задача, которую призван решить данный ресурс – помочь техническим специалистам производственных предприятий разобраться в огромном разнообразии современных полимерных материалов, получить информацию о передовом зарубежном опыте применения пластиковых полуфабрикатов для решения инженерных задач в указанных направлениях, найти оптимальное решение применительно к конкретной актуальной задаче.

Основные направления применения полимерных полуфабрикатов

С момента начала практического применения полимеров (приблизительно полвека назад) объем их потребления рос в геометрической прогрессии, и в дальнейшем эта тенденция сохраниться. В частности, в последнее время в отечественной практике широко применяются следующие виды полуфабрикатов инженерных пластиков:

- Листовой полипропилен, ПВХ листы – для футеровки и изготовления ванн и других видов емкостей промышленного назначения;

- Листовой полиэтилен – для изготовления емкостей хранения, емкостей смешения, реакторов и прочих видов емкостного оборудования, в том числе в пищевом производстве;

- Полипропиленовые трубы и фитинги – для создания промышленных трубопроводов;

- Плиты из сверхвысокомолекулярного полиэтилена (СВМПЭ, PE1000) – для изготовления

деталей машин и механизмов, деталей скольжения, для облицовки технологического оборудования, футеровки поверхностей; - Листы PVDF, листы ПНД и других фторопластов – для изготовления емкостного оборудования для особо агрессивных сред;

- ПВХ фитинги и трубы, трубы из ПВДФ и других фторолефинов (фторопластов) – для создания промышленных трубопроводов.

Более подробно о применении этих и других видов инженерных пластиков в различных отраслях можно узнать в разделе «Решения» нашего сайта.

Область применения и основные свойства фторопласта

Что такое Фторопласт? Основные особенности и преимущества материала? Где сегодня используется расходный материал и почему он пользуется спросом в современных отраслях производства.

В последнее время фторопласт пользуется все большей популярностью. Этот расходный материал используется преимущественным образом в производстве посуды с антипригарным покрытием торговой марки Tefal. Но это только одна сфера, где применяется материал, существуют и иные.

Где используется фторопласт и что это такое?

В составе материала содержатся фторсодержащие полимеры, которые относятся к группе конструкционных пластиков. Среди наиболее известных можно отметить:

- Фторопласт-40тетрафторэтиленовый сополимер торговых марок Neoflon ETFE, Hostaflon ET и Tefzel.

- Фторопласт-2 поливинилиденфторид бренды Solef, Kynar и Neoflon VDF.

- Фторопласт-3 политрихлорфторэтилен производители Neoflon CTFE, Voltalef и Dyflon.

- Фторопласт -4 политетрафторэтилен торговые марки Algoflon F, Teflon, Polyflon M.

Несмотря на тот факт, что материал имеет низкий коэффициент трения среди существующих полимеров, фторопласты взаимными аналогами для друг друга не являются. Между собой они различаются многочисленными техническими показателями. Сегодня купить фторопласт выгодно можно на сайте нашей компании «Славяне 8» в городе Новосибирск. Материал успешно применяется в:

- Радиотехнике. Применяется как изолятор или проводник тока. Особенно часто используется в производстве кабелей, печатных плат, выключателей, элементов реле;

- Машиностроении. Из материала изготавливаются подшипники, сальники, пыльники, поршневые кольца, автомобильные шины. Благодаря высокой стойкости к нагреву этот материал активно используется в производстве деталей и элементов для моторов;

- Легкой промышленности.

Этим полимером обрабатываются поверхности деталей, которым важно повысить устойчивость к воздействию влаги. Тефлон применяется в производстве антикоррозийных труб, а также посуды для лабораторий;

Этим полимером обрабатываются поверхности деталей, которым важно повысить устойчивость к воздействию влаги. Тефлон применяется в производстве антикоррозийных труб, а также посуды для лабораторий; - Пищевой отрасли. Применяется при производстве различной посуды и форм используемых для выпечки, а также для изготовления кондитерских шприцов, инструментов для работы с тестом, контейнеров для хранения продуктов.

Это интересно знать

Получен материал был в результате работ известного химика Роя Планкетта в 1938 году. Он работал в американской компании KineticChemicals, и совершенно случайно им было замечено, что закачанный в емкость под давлением тетрафторэтилен (газообразный) полимеризовался в порошок имел уникальные свойства.

В 1941 году на материал был выдан патент. Спустя восемь лет KineticChemicals стала частью мировой химической компании DuPont. На территории СССР об этом материале стали узнавать только во время войны. Все произошло случайно. Советские механики, разбирая танк американского производства, заметили под его башней белое кольцо, которое было изготовлено из фторопласта.

Советские механики, разбирая танк американского производства, заметили под его башней белое кольцо, которое было изготовлено из фторопласта.

Основные технические/эксплуатационные характеристики

Внешний вид материала напоминает парафин или полиэтилен, выгодно отличается хорошей текучестью и мягкостью. Плотность находится в пределах 2,18-2,21 г/см3. Материал полностью сохраняет свои первоначальные качества при использовании его в температурном диапазоне -70 — +270 градусов.

Кроме этого среди преимуществ можно выделить устойчивость к органическим растворителям, ультрафиолетовому излучению. Фторопласт является биологически и физиологически безопасным. Следует также отметить высокую устойчивость к длительному воздействию щелочей и кислот.

Материал легко обрабатывается точением, фрезерованием, сверлением и шлифованием. Все эти преимущества и особенности и обеспечивают материалу огромную популярность в современном мире.

полимер, не знающий границ применения

Область применения фторопласта и виды выпуска

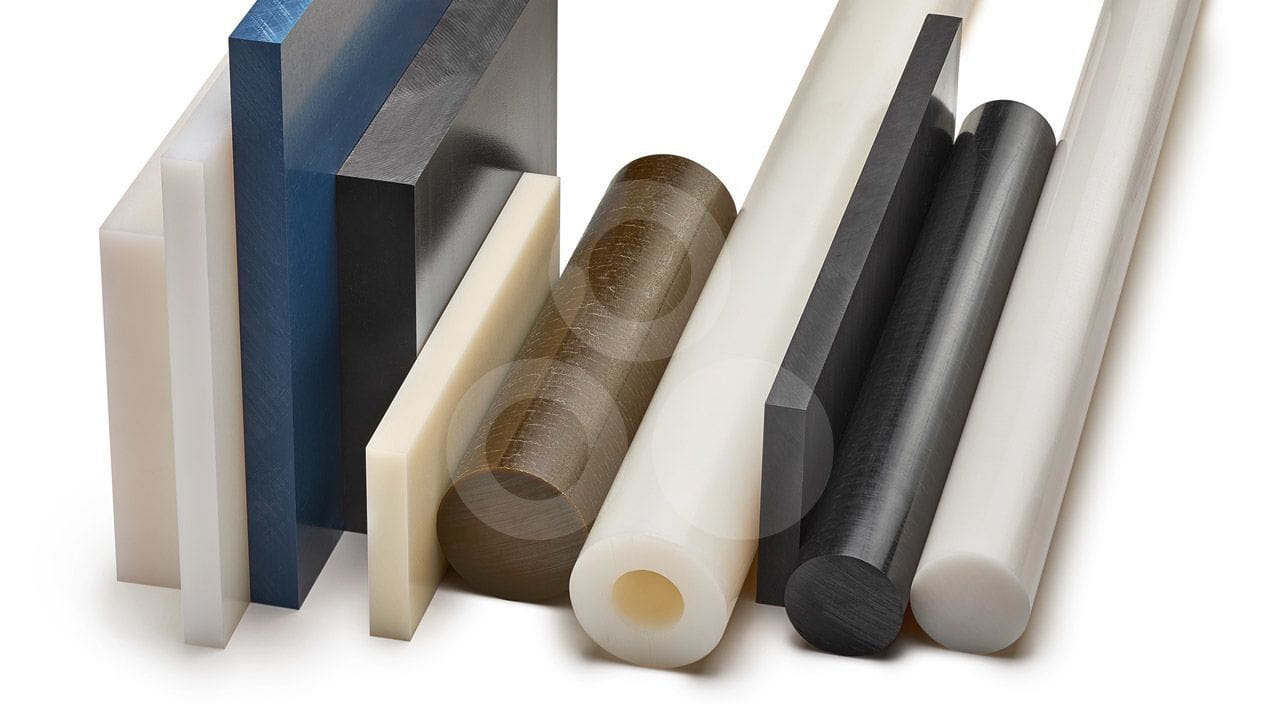

Фторопласт — один из уникальнейших современных полимерных материалов, созданных химической промышленностью. Одна из наиболее популярных форм выпуска — фторопласт листовой, предназначается для применения в виде прокладочного, футеровочного материала, для печатных плат, облицовки валков, емкостей и изготовления множества товаров народного и промышленного потребления.

Одна из наиболее популярных форм выпуска — фторопласт листовой, предназначается для применения в виде прокладочного, футеровочного материала, для печатных плат, облицовки валков, емкостей и изготовления множества товаров народного и промышленного потребления.

Листовой фторопласт отличается стойкостью к воздействию агрессивных химических сред, исключение составляют расплавы металлов щелочной группы, трехфтористого хлора, газообразного фтора.

Диапазон рабочих температур: от +260°С до -269°С. Такой впечатляющий диапазон рабочей температуры практически уникален для полимерных конструкционных материалов.

Толщина выпускаемых листов фторопласта находится в пределах от 6 мм до 0,2 мм, габаритные размеры составляют – 200 мм минимум и 2300 мм максимум по ширине, а по длине от 1000 мм минимум и 1600 мм максимум. Допускаемое отклонение размера по толщине ±0,02 мм и ±0,4 мм, зависящее от толщины листа. Часто изготавливаются листы, в которых фторопласт, композиционно совмещён с другими материалами. Например, фольгированный медью фторопласт листовой ГОСТ-21000 по номенклатуре ФАФ-4Д.

Например, фольгированный медью фторопласт листовой ГОСТ-21000 по номенклатуре ФАФ-4Д.

Краткая характеристика свойств

Фторопласты в зависимости от вида имеют совершенно различные механические и физические свойства, но вех их объединяет замечательные диэлектрические характеристики и высокая стойкость к воздействию химически агрессивных сред, коррозии и высокой температуры.

Несмотря на свое химическое происхождение, фторопласт абсолютно не горюч, мгновенно затухает, если произошло возгорание. Именно эти уникальные качества, позволяют листовому фторопласту находить широкое применение, как материалу, использующемуся в конструкционных целях. Так как изделия, произведенные частично или полностью из фторопласта, обладают великолепными физическими, химическими, электроизоляционными и механическими свойствами, большой плотностью и малой пористостью. Все это делает область, в которой фторопласт может найти применение, поистине безграничной.

Основные технические свойства фторопласта

| Наименование показателя | Ед. изм изм | Значение |

| Плотность | кг/м3 | 2100-2200 |

| Рабочая температура | °С | -269 до +260 |

| Температура плавления | °С | +327 |

| Водопоглащение, 24 часа | % | 0,0 |

| Коэффициент теплопроводности | Вт/м град. | 0,25 |

| Разрушающее напряжение при растяжении | МПа | 20-30 |

| Относительное удлинение при разрыве | % | 350 |

| Коэффициент трения по стали | к | 0,2 |

| Твердость по Бринеллю | МПа | 30-40 |

| Тангенс угла диэлектрических потерь | при частоте 106 Гц | 0,2-0,3 |

| Диэлектрическая проницаемость | при частоте 106 Гц | 0,002 |

| Электрическая прочность | кВ/мм | 50 |

Области применения фторопласта в лазличных видах выпуска

|

Пластины из фторопласта-4

| Применяются для изготовления деталей электрического, антикоррозионного, антифрикционного назначения, химически стойких уплотнительных элементов конструкций в машиностроении, приборостроении, химической, радиотехнической, пищевой промышленности, медицине. Материал обладает высокими адгезионными свойствами. Материал обладает высокими адгезионными свойствами. |

| Втулки из фторопластовых композиций Ф4К20 и Ф4К15М5. Стержни и диски из фторопластовых композиций Ф4К20 и Ф4К15М5. Лента из фторопластовой композиции Ф4К15М5. | Применяются для изготовления изделий, работающих без смазки в условиях сухого трения. |

| Трубы из фторопласта-4 Фасонные части трубопроводов из фторопласта-4 | Применяются для транспортировки агрессивных сред за исключением расплавов щелочных металлов |

| Жгут ФУМ | Применяется для уплотнения фланцевых соединений. Химически стойкий набивочный и прокладочный материал. |

| Лента ФУМ | Применяется для уплотнения резьбовых соединений из любых материалов. Материал обладает стойкостью к агрессивным средам. |

| Пленка из фторопласта-4Д. | Применяется для в качесве электроизоляционного материала для проводов и кабелей. |

| Трубки электроизоляционные из фторопласта-4Д | Применяются для изоляции проводов находящихся под напряжениеим (до 1000 В.) |

| Защитные оболочки из фторопласта-4Д для уплотняющих прокладок. | Применяются для защиты уплотнительных прокладок от высокоагрессивных сред. |

| Корпуса реакторов из фторопласта-4. Сосуды из фторопласта-4. Ванны из фторопласта-4 Посуда лабораторная из фторопласта-4 Посуда лабораторная прозрачная из фторопласта-4МБ | Применяется для транспортировки, хранения и работы с любыми агрессивными и особо чистыми веществами. |

| Насосы центробежные с сальниковым уплотнением вала и проточной частью из фторопласта-4. | Применяется в химических производствах для перекачивания высокоагрессивных жидкостей. |

| Заготовки из фторопласта-40П. | Применяются в качестве радиационностойкого материала. Обладает отличными диэлектрическими свойствами. Обладает отличными диэлектрическими свойствами. |

Фторопласт — свойства, модификации, применение «ЛАБАРА-РУС»

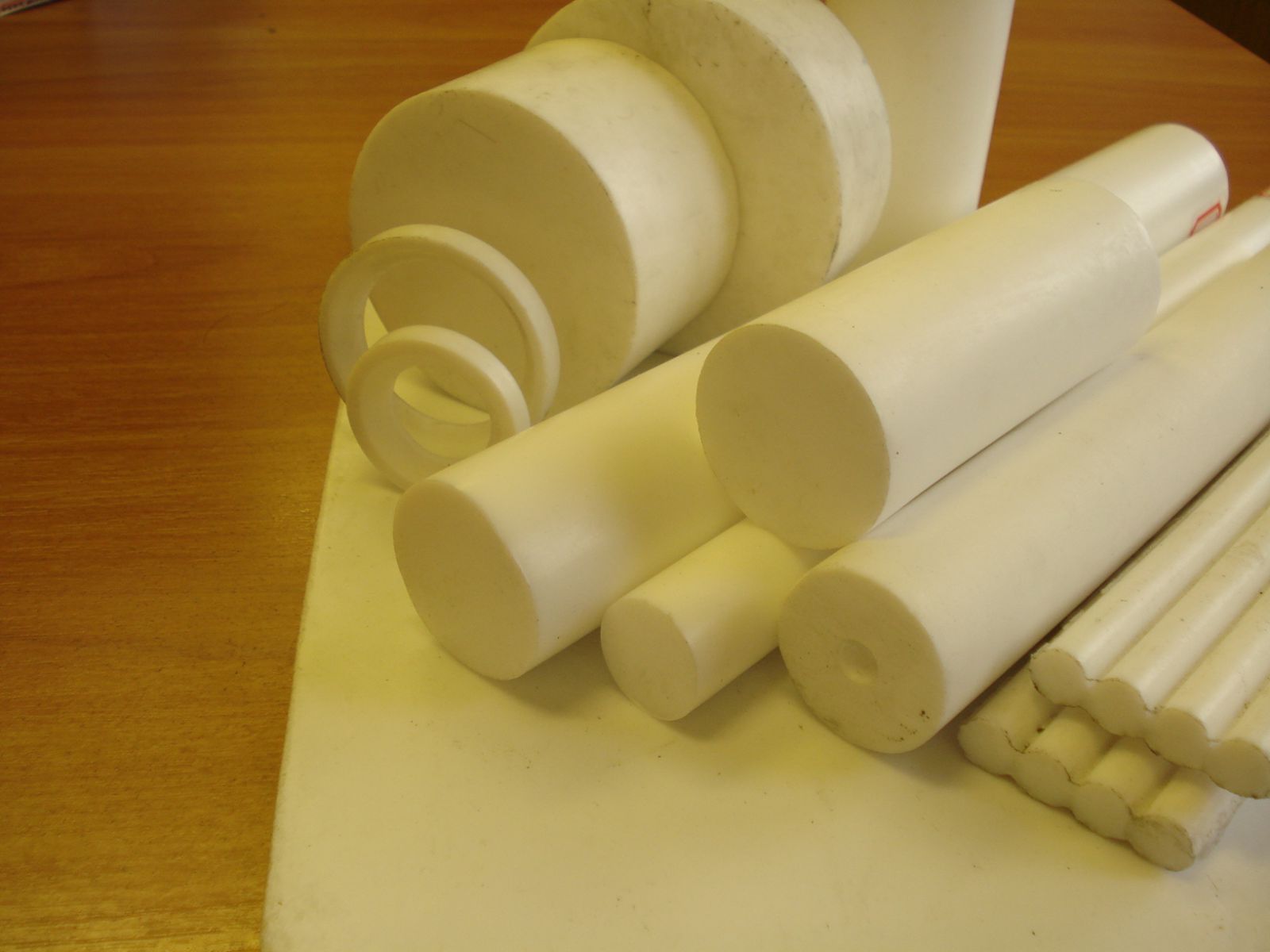

Пластмассы с содержанием фтора, получаемые путем полимеризации тетрафторэтилена, объединяются единым названием – фторопласт. Результат синтеза такого вещества – белый, легко образующий комки порошок. После его прессования и спекания при высокой температуре получается исходная заготовка или готовое изделие. Фторопласт выпускается в нескольких видах: листового материала, стержней, трубок или втулок.

Наибольшее распространение получила модификация этого вещества с техническим названием фторопласт-4. Широко известны его зарубежные аналоги под различными торговыми марками:

-

флюон в Великобритании, -

гостафлон в Германии, -

тефлон и галон в США, -

гафлон или сорефлон во Франции.

Свойства

Выпускается несколько модификаций фторопластов, имеющих различные физико-химические параметры. Однако все они обладают следующими уникальными свойствами:

Однако все они обладают следующими уникальными свойствами:

-

устойчивы к любым химическим средам; -

отличаются низким коэффициентом трения и высоким сцеплением с поверхностями других материалов; -

термостойкостью. При изменении температуры в пределах от -70оС до +270оС значения гибкости и эластичности материала практически не меняются; -

низким коэффициентом поверхностного натяжения; -

устойчивы к действию электрического тока и огня. Фторопласт практически не поддается горению, а только обугливается. При этом процесс полностью прекращается, если извлечь материал из огня; -

стабильны к пищевым средам; -

устойчивостью к линейным деформациям даже при высоких температурах; -