Все про газосиликатные блоки | Кирпич.ру

О газосиликатных блоках

Газосиликатные блоки – это строительный материал с ячеистой структурой, который широко используется при возведении частных и многоквартирных домов. Высокий спрос на этот вид продукции объясняется прежде всего его универсальностью, умеренной ценой, а также множеством других достоинств. Если сравнивать газосиликат, например, с пенобетоном, то при равной прочности первый имеет меньшие плотность и теплопроводность, а при равных показателях будет прочнее. По характеру применения материал может быть конструкционным, конструкционно-теплоизоляционным или теплоизоляционным.

Производство

Газосиликат производят путем смешивания извести с молотым или мелким песком. Полученную смесь растворяют в воде и добавляют в нее определенное количество цемента и алюминиевую пудру, которая используется в качестве газообразователя. За счет образующихся пустот масса в несколько раз увеличивается в объеме, и в результате получается материал с множеством сферических ячеек размером от 1 до 3 мм. После этого силикатные блоки извлекают из форм и размещают в автоклавной печи, где происходит их затвердевание при температуре +175-200 °С и давлении около 12 атм. Т. о., газосиликат является, по сути, разновидностью газобетона, а силикатным материал называется из-за наличия в составе натурального диоксида кремния SiO2 – песка.

За счет образующихся пустот масса в несколько раз увеличивается в объеме, и в результате получается материал с множеством сферических ячеек размером от 1 до 3 мм. После этого силикатные блоки извлекают из форм и размещают в автоклавной печи, где происходит их затвердевание при температуре +175-200 °С и давлении около 12 атм. Т. о., газосиликат является, по сути, разновидностью газобетона, а силикатным материал называется из-за наличия в составе натурального диоксида кремния SiO2 – песка.

Преимущества

В числе главных преимуществ газосиликата:

малый вес. Блоки весят в 5 раз меньше аналогичных по объему изделий из бетона. Это значительно упрощает транспортировку материала и выполнение кладки;

высокая прочность и способность противостоять механическим повреждениям. Так, прочность блока D500 составляет порядка 40 кг/см3 – для стройматериала такого типа это хороший показатель;

высокие теплоизоляционные свойства. За счет пористости газосиликат сохраняет тепло внутри здания в 8 раз эффективнее, чем бетонная стена такой же толщины;

хорошая шумоизоляция. По этому показателю газосиликатные блоки превосходят кирпич в 10 раз;

По этому показателю газосиликатные блоки превосходят кирпич в 10 раз;

экологическая безопасность, которая достигается благодаря использованию натурального сырья в процессе производства продукции;

пожаростойкость. Материал практически не горит, что делает строение более безопасным;

хорошая паропроницаемость, позволяющая зданию «дышать»;

простота обработки. Газосиликатные блоки легко нарезать, пилить и сверлить.

Разновидности и характеристики материала

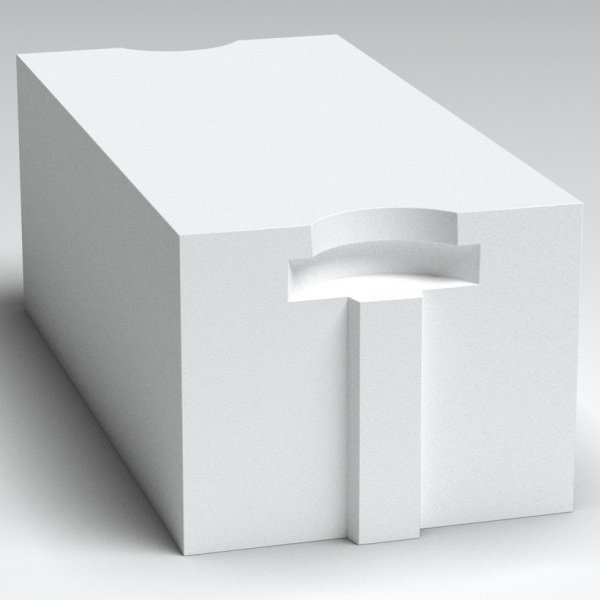

По своей конфигурации газосиликатные блоки бывают прямыми (с захватом для рук или без него), U-образными (для строительства перемычек и монолитных поясов), типа «паз-гребень» (наиболее дорогой вид материала, но при этом и самый удобный в работе). По функциональному предназначению блоки делят на перегородочные и стеновые. Первые имеют толщину 50-175 мм и используются для монтажа межкомнатных перегородок, инженерных коммуникаций. Вторые – толщиной 200-500 мм – применяют для строительства наружных и внутренних стен зданий. Выбирая подходящий вид газосиликата, учитывают следующие его параметры:

Выбирая подходящий вид газосиликата, учитывают следующие его параметры:

плотность. Этот показатель указан в спецификации. Так, плотность изделия с маркировкой D500 составляет 500 кг/м3;

коэффициент теплопроводности;

класс прочности, который находится в пределах от B0.5 до B5;

размеры. Блок может иметь габариты 600 х 300 х 200, 625 х 250 х 275, 625 х 250 х 500 и т. д., где последнее число – толщина стены.

Наше предложение

Купить газосиликатные блоки по выгодной цене и заказать доставку груза по Москве и Московской области можно, обратившись в компанию «Кирпич.ру». Мы предлагаем недорогую и качественную продукцию известных отечественных и зарубежных производителей – «Красные горки», ЭКО, «КСЗ Кострома», «ЕЗСМ Егорьевск», Aerostone, Euroblock, Novoblock, YTONG и др. В каталоге компании – широкий выбор строительных материалов, которые реализуются оптом и в розницу с возможностью оплатить покупку наличным или безналичным способами. Узнать больше о товарах и услугах компании «Кирпич. ру» вы можете, связавшись с нами по телефону +7 (495) 369-33-88 или через e-mail kirpich@kirpich.ru.

ру» вы можете, связавшись с нами по телефону +7 (495) 369-33-88 или через e-mail kirpich@kirpich.ru.

Плюсы и минусы газосиликата на СтройСнаб!

Давайте разберёмся, в чем же преимущества газосиликата. Дом, построенный из ячеистого бетона, классифицируется как каменное строение, но этот материал относится к легким бетонам,микроклимат, который в нем создается, очень близок к климату деревянного дома. В отличие от сооружений из обычного бетона или кирпича, ячеистый дом дышит, за счёт пор на самом блоке. А благодаря тому, что он обладает еще и способностью регулировать влажность воздуха в помещении, газосиликат исключает вероятность появления на нем каких-либо грибковых образований и плесени.

Долговечность. Газобетон не разрушается грызунами, как деревянные дома.Строительство дома из газобетона не несёт ущерб окружающей среде. Гораздо меньше, чем строительство деревянного, кирпичного или каркасного дома. Чтобы построить деревянный дом площадью 90 м2 нужно вырубить 0,1 га соснового леса.Чтобы построить кирпичный дом, нужно выкопать около 95 тонн глины и потратить десятки мегаватт энергии на обжиг сырья.В производстве каркасного дома значительную долю занимают синтетические материалы.Для строительства дома из газобетона площадью 100 м2 достаточно 15 тонн минерального сырья.

Чтобы построить деревянный дом площадью 90 м2 нужно вырубить 0,1 га соснового леса.Чтобы построить кирпичный дом, нужно выкопать около 95 тонн глины и потратить десятки мегаватт энергии на обжиг сырья.В производстве каркасного дома значительную долю занимают синтетические материалы.Для строительства дома из газобетона площадью 100 м2 достаточно 15 тонн минерального сырья.

Газосиликатные блоки не гниют, так как производятся из минерального сырья. Газосиликатный блок полностью экологически чист. Блок не содержит вредных химических соединений и не требует какой-либо специальной обработки токсичными составами для увеличения срока эксплуатации здания. Дом из ячеистого бетона на 20—40% снижает расходы на отопление. Ячеистая структура газосиликата обеспечивает улучшенные звукоизоляционные свойства. Все эти преимущества делают его весьма конкурентоспособным на современном рынке строительных материалов. Этот материал будет действительно оптимальным для строительства.

Газобетон — современный строительный материал. Он состоит из кварцевого песка, цемента, негашеной извести и воды. Газобетон изготавливается в промышленных условиях при помощи автоклавов, в которых поддерживается определенное давление и температура. При смешивании в автоклаве всех компонентов с газообразователем — алюминиевой пудрой — происходит выделение водорода. Он в несколько раз увеличивает исходный объем сырой смеси. А пузырьки газа при застывании бетонной массы образуют в струтуре материала большое количество пор.

Он состоит из кварцевого песка, цемента, негашеной извести и воды. Газобетон изготавливается в промышленных условиях при помощи автоклавов, в которых поддерживается определенное давление и температура. При смешивании в автоклаве всех компонентов с газообразователем — алюминиевой пудрой — происходит выделение водорода. Он в несколько раз увеличивает исходный объем сырой смеси. А пузырьки газа при застывании бетонной массы образуют в струтуре материала большое количество пор.

Изделия из ячеистого бетона используются практически во всех сферах строительной промышленности. На сегодняшний день газобетон один из самых востребованных строительных материалов. Газобетон — это высококачественный, экологичный строительный материал. Газобетон очень прост в работе, легко поддаётся обработке, дает возможность легко возводить стены сложной конфигурации. По сравнению с другими материалам — пеноблоком, газосиликат выгоден из-за своей высокой прочности, при меньшем показателе плотности, а значит и весе материала. Что плюсом сказывается при давлении на фундамент! Проектировщики при расчётах это учитывают, а значит и стоимость Вашего фундамента будет значительно ниже, если вы строите дом из газосиликата или кирпича. Но мы советуем не экономить на фундаменте!!!

Что плюсом сказывается при давлении на фундамент! Проектировщики при расчётах это учитывают, а значит и стоимость Вашего фундамента будет значительно ниже, если вы строите дом из газосиликата или кирпича. Но мы советуем не экономить на фундаменте!!!

Другим важным превосходством газосиликата является отсутствие «усадки». Пенобетон же, подобно всем цементным материалам имеет свойство «садиться» во время кладки. Основная «усадка» происходит в течение первых 25 дней, после чего она незначительна. Но согласитесь, что стены покрытые рисунком трещин, которые не только вызывают ощущение тревоги, но и понижают основные показатели, такие как: теплоизоляция, шумоизоляция и ещё множество разных нюансов. Мало того, появление трещин на стенах говорит о том, что в разгар сезона, материала как обычно не хватает, поэтому производители не соблюдают технологические параметры выдержки (затвердевания), и отгружают продукцию. Преимущества газосиликата как строительного материала следующие: Ячеистый бетон является дышащим материалом, большой выбор архитектурных решений, высокая стабильность несущих стен, большие размеры при незначительном весе, быстрые темпы строительства при не высокой стоимости строительно-монтажных работ, быстрый ручной монтаж, идеальная возможность по доводке (распиловка, фрезерование), минимальный расход на финишную отделку, отличные огнеупорные свойства, низкая теплопроводность и высокая тепло-энерционность, лидирующее место по шумоизоляции, ровная геометрия, используются для кладки всех видов стен (несущие и ненесущие). Жилье, построенное из ячеистого бетона, является комфортным, энергосберегающим и также экономически рентабельным.

Жилье, построенное из ячеистого бетона, является комфортным, энергосберегающим и также экономически рентабельным.

При кладке Газосиликатного блока на клей вы уменьшаете мостики холода (кладочные швы), а самое главное Вы получаете ровную стену, не требующую оштукатуривания.

Использование в строительстве домов блоков из легких (ячеистых) бетонов позволяет существенно уменьшить толщину стен, сохранив или даже улучшив их теплосберегающие свойства (по сравнению с кирпичом). Но ведь намного лучше было бы сразу потрудиться на совесть!

Существуют различные виды таких блоков: керамзитобетонные, пенобетонные, газосиликатные, полистиролбетонные и другие. Их объединяет невысокая объемная плотность: не более 1800 кг на кубометр. Чем они хороши? Их правильное применение позволяет уменьшить толщину наружных стен в 2–3 раза по сравнению с кирпичной кладкой и при этом построить действительно теплосберегающее жилище, полностью соответствующее современным теплотехническим нормам. Но этот строительный материал требует грамотного обращения, высокой квалификации проектировщиков и строителей. Не лишним будет и заказчику знать их основные свойства, а главное, хорошо представлять себе, к чему могут привести ошибки при работе с этими материалами. блоки определяются, главным образом, их объемной плотностью, на которую указывает марка. Различают так называемые конструктивные блоки, обладающие самой высокой плотностью, конструктивно-теплоизоляционные с плотностью от 600 до 1200 кг/м3 и особо легкие с плотностью ниже 600 кг/м3. Первые практически не используются в малоэтажном строительстве, из последних нельзя возводить несущие стены (их применяют, к примеру, в кладке перегородок, примыкающих к камину), а вот блоки марки 600–1200 представляют для нас основной интерес.

Но этот строительный материал требует грамотного обращения, высокой квалификации проектировщиков и строителей. Не лишним будет и заказчику знать их основные свойства, а главное, хорошо представлять себе, к чему могут привести ошибки при работе с этими материалами. блоки определяются, главным образом, их объемной плотностью, на которую указывает марка. Различают так называемые конструктивные блоки, обладающие самой высокой плотностью, конструктивно-теплоизоляционные с плотностью от 600 до 1200 кг/м3 и особо легкие с плотностью ниже 600 кг/м3. Первые практически не используются в малоэтажном строительстве, из последних нельзя возводить несущие стены (их применяют, к примеру, в кладке перегородок, примыкающих к камину), а вот блоки марки 600–1200 представляют для нас основной интерес.

Везде есть и свои недостатки. Какие же они у газобетонных блоков… Это конечно же хрупкость, поэтому строить из них многоэтажное здание нельзя и строить дом из газосиликатных блоков на свайном фундаменте тоже нельзя! Но строительство обыкновенного дома 2-х или 3-х этажного к примеру на ленточном фундаменте с добавлением сетки или арматуры через каждые 3-4 ряда блоков будет успешным!

Газобетонные блоки имеют пористую структуру, поэтому их обязательно нужно изолировать от влаги снаружи от попадания дождя и снега.

Учтите, при строительстве дома из газобетонных блоков нужно соблюдать специальные технологии и хорошо знать все нюансы этого материала, тогда дом вашей мечты будет самым уютным и при этом вы сэкономите свои денежки!

Ошибка 1 При строительстве блочных одноэтажных домов, в том числе с жилой мансардой, вполне применимы блоки с минимальной плотностью – 500 кг/м3. При строительстве двухэтажного дома нужно использовать блоки с более высокой плотностью – не ниже 600 кг/м3. Толщина стен – не менее 40 см, если 30 см – то потребуется их утепление полужесткими плитами l толщиной 100 мм. или Кирпичом облицовочным, если же строится дом выше двух этажей, то конструкция стен должна быть с несущим каркасом из монолитного железобетона. Несущая способность блоков из легких бетонов невысока и не позволяет возводить узкие вертикальные несущие конструкции – столбы, колонны. Узкий несущий столб из легких блоков недопустим.

Ошибка 2 Для того чтобы уложить железобетонные плиты перекрытий на стены, сложенные из блоков, необходимо предварительно выполнить по периметру стен монолитный железобетонный пояс. Железобетонные перемычки над оконными и дверными проемами также должны опираться не прямо на блоки, а на кирпичную кладку. Это связано с тем, что эти блоки не выдерживают сосредоточенную нагрузку и ее надо распределить на всю опорную поверхность стены.

Железобетонные перемычки над оконными и дверными проемами также должны опираться не прямо на блоки, а на кирпичную кладку. Это связано с тем, что эти блоки не выдерживают сосредоточенную нагрузку и ее надо распределить на всю опорную поверхность стены.

Ошибка 3Блоки заводского изготовления имеют очень четкие геометрические размеры. Это позволяет делать кладочные швы минимальной толщины. Кладку ведут не на цементном растворе, а на специальных клеях. Но чем тоньше швы, тем тщательнее они должны выполняться. Разрывы в клеевом слое абсолютно недопустимы. Не следует делать швы слишком тонкими – тоньше 3–5 мм.

Ошибка 4Важно проследить за тем, чтобы обрез фундамента или цоколя не имел отклонений от горизонтали. Если таковые имеются, их надо устранить при помощи слоя цементно-песчаного раствора. Допустимые отклонения составляют не более 3 мм на горизонтальном участке стены длиной 2 м. Предупреждение!!!

Блоки из легких бетонов неприменимы для кладки цоколя! Цоколь должен быть монолитным железобетонным, кирпичным или из специальных фундаментных блоков.

Ошибка 5Блоки не должны иметь сколов углов и других геометрических дефектов. Чтобы получить половинки и четверти блоков, их следует разрезать. Из-за хрупкости блоков нужно быть предельно аккуратными при их транспортировке и складировании. Они должны храниться на ровном основании, как можно ближе к объекту строительства. Абсолютно неправильный фундамент! Цоколь из легких бетонов строить нельзя!Сколы – это брак! Колоть блоки, как кирпичи, категорически запрещено, их можно

Важно! Приобретая блоки, следует обратить внимание на следующее: 1. Соответствие марки (для несущих стен одноэтажного дома нельзя использовать блоки марки ниже 500, двухэтажного – ниже 600) 2. Точное соблюдение типоразмеров 3. Точность геометрии (если составить несколько блоков в столбик, то он должен получиться прямым) 4. Отсутствие сколов и других заводских дефектов.

Ошибка 6 При укладке железобетонных перемычек следует предусмотреть теплоизоляционные вкладыши. Также и железобетонные пояса под плитами перекрытий нуждаются в теплоизоляции. Если они выполнены на всю толщину стены, то необходимо сделать дополнительное утепление по фасаду здания.

Также и железобетонные пояса под плитами перекрытий нуждаются в теплоизоляции. Если они выполнены на всю толщину стены, то необходимо сделать дополнительное утепление по фасаду здания.

Достоинства газобетонных блоков. Газосиликатные блоки купить может каждый, кто собирается заняться постройкой здания, ведь они предназначены, в первую очередь для возведения различных видов стен и такие блоки в разы дешевле кирпича.Небольшой вес является одним и основных преимуществ. Благодаря этому, в разы снижается трудоемкость работ.Высокий показатель прочности — эта характеристика дает возможность из этого материала возводить несущие стены.Хорошая теплоизоляция: сопротивление перепадам температур газосиликата в 3 раза больше, чем у керамического кирпича, и аж в 8 раз чем у бетона.Такие блоки могут аккумулировать тепло, то есть накоплять его от отопления и солнечной энергии. Это свойство и помогает экономить на отоплении. Замечательная звукоизоляция: благодаря своей структуре, данный показатель выше чем у кирпича в 10 раз.Газосиликат – материал, который не горит. Способен выдерживать воздействие огня в течении пяти часов. Экологическая чистота – при изготовлении не используют вредных химических соединений.Благодаря своей паропроницаемости, такие блоки создают в доме уютный микроклимат, который очень похож на микроклимат деревянного дома. Правильные формы блоков значительно сэкономят время работ.

Замечательная звукоизоляция: благодаря своей структуре, данный показатель выше чем у кирпича в 10 раз.Газосиликат – материал, который не горит. Способен выдерживать воздействие огня в течении пяти часов. Экологическая чистота – при изготовлении не используют вредных химических соединений.Благодаря своей паропроницаемости, такие блоки создают в доме уютный микроклимат, который очень похож на микроклимат деревянного дома. Правильные формы блоков значительно сэкономят время работ.

Газосиликатные блоки цена на которые несколько выше, чем на пенобетонные блоки, вполне оправдана: они легче в изпользовании, их легко можно рапилить, в отличие от пенобетона,который крошиться и имеют идеальную геометрию, что облегчает кладку.. Повышенную влажность и промерзание ячеистые бетоны не любят, поэтому дом – будь он из газосиликата или из пеноблоков – все равно нуждается в наружной отделке.

Одно из главных преимуществ газобетона это низкая цена на блок! Это позволит вам быстро и недорого построить дом вашей мечты!

Газосиликатные блоки – основные свойства и характеристики

Еще одним популярным материалом, захватившим значительную долю на рынке стройматериалов — является газосиликат. Готовые отформованные блоки имеют много общего с искусственным камнем, и отличаются заметными достоинствами. По этой причине газосиликатные блоки и приобрели такую широкую популярность при строительстве домов.

Готовые отформованные блоки имеют много общего с искусственным камнем, и отличаются заметными достоинствами. По этой причине газосиликатные блоки и приобрели такую широкую популярность при строительстве домов.

Оглавление:

- Где применяют газосиликатные блоки

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся газосиликатные блоки

Где применяют газосиликатные блоки

Сфера применения газосиликата лежит в таких направлениях:

- теплоизоляция зданий,

- постройка зданий и несущих стен,

- изоляция теплосетей.

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала. различают несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и подобные блоки чаще используются в качестве утеплителя для стен.

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они разрушатся. Но в качестве утеплителя низкая плотность играет свою роль, поскольку чем плотнее прилегают к друг другу молекулы — тем выше становится теплопроводность и холоду проще проникнуть в помещение. Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они разрушатся. Но в качестве утеплителя низкая плотность играет свою роль, поскольку чем плотнее прилегают к друг другу молекулы — тем выше становится теплопроводность и холоду проще проникнуть в помещение. Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию, - блоки плотность в 400 кг/м3 нашли свое применение при строительстве одноэтажных зданий и рабочих помещений. За счет повышенной прочности блоков и их более низкого веса расходы на обустройство фундамента значительно снижаются,

- блоки плотностью в 500 кг/м3 чаще используются при возведении зданий высотой в несколько этажей. Как правило, высотность здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата — либо не утепляются вообще, либо требуют традиционных методов утепления.

- наиболее оптимальным вариантом для постройки высотных зданий является использование блоков с плотностью в 700 кг/м3.

Подобный показатель позволяет возводить высотные жилищные и производственные здания. Благодаря более низкой стоимости возводимые стены из газосиликатных блоков вытесняют традиционные кирпичные и изготовленные из железобетона.

Подобный показатель позволяет возводить высотные жилищные и производственные здания. Благодаря более низкой стоимости возводимые стены из газосиликатных блоков вытесняют традиционные кирпичные и изготовленные из железобетона.

Чем выше плотность — тем хуже показатели теплоизоляции, поэтому в таких зданиях потребуется дополнительная изоляция. Чаще наружную обеспечивают с помощью плит из пенопласта или пенополистирола. Этот материал отличается низкой ценой и при этом обеспечивают хорошую теплоизоляцию помещения в любое время года.

За последнее время позиция газосиликата, как одного из самых востребованных при строительстве материалов, значительно укрепилась.

Относительно малый вес готовых блоков позволит значительно ускорить постройку здания. К примеру, блоки газосиликатные, размеры которых имеют типовые значения, по некоторым оценкам снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом.

Стандартный блок с плотностью в 500 кг/м3 с весом в 20 кг способен заменить 30 кирпичей, суммарная масса которых составит 120 кг. Таким образом монтаж блоков на здания с малой этажностью не потребует специальной техники, снизит трудозатраты и затрачиваемое время на постройку здания. По некоторым оценкам, экономия времени достигает снижения в затрат по нему 4 раза.

Таким образом монтаж блоков на здания с малой этажностью не потребует специальной техники, снизит трудозатраты и затрачиваемое время на постройку здания. По некоторым оценкам, экономия времени достигает снижения в затрат по нему 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков, изготовленных автоклавных путем, составляет 1 кДж/кг*°С. К примеру, аналогичный показатель у железобетона находится на уровне 0.84,

- плотность железобетона в 5 раза выше, но при этом коэффициент теплопроводности газосиликата составляет показатель всего в 0.14 Вт/м*°С, что примерно аналогично показателю древесины сосны или ели. Железобетон имеет значительно больший коэффициент, в 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука в 1000 Гц,

- цикличность морозостойкости у газосиликатных блоков с плотностью материала ниже отметки в 400 кг/м3 не нормируется, у блоков с плотностью до 600 кг/м3 составляет до 35 циклов.

Блоки с плотностью выше 600 кг/м3 способны выдержать 50 циклов замерзания и оттаивания, что равняется 50 климатическим годам.

Блоки с плотностью выше 600 кг/м3 способны выдержать 50 циклов замерзания и оттаивания, что равняется 50 климатическим годам.

Если сравнивать газосиликатные блоки с кирпичом, то выходят показатели не в пользу последнего. Так, требуемая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, в то время как для кирпича потребуется аналогичная кладка толщиной в 2000 мм. Расход раствора для укладки материала составит для кирпича 0,12 м3 и 0,008 м3 для газосиликатных блоков на 1 м2 кладки.

Вес одного квадратного метра стены при этом составит до 250 кг для газосиликатного материала, и до двух тонн кирпича. При этом потребуется соответствующая толщина фундамента для несущих стен строящегося здания. Кирпичная кладка потребует толщину фундамента не менее 2 метров, в то время как для газосиликатных блоков достаточно толщины всего в 500 мм. Трудоемкость кладки блоков значительно ниже, что позволит снизить затраты на трудоемкость.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два пункта, приближая его к натуральному дереву. В это же время показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Коэффициент этого материала составляет два пункта, приближая его к натуральному дереву. В это же время показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газосиликатные блоки, цена которых позволит значительно снизить затраты на постройку дома, обладают следующим рядом неоспоримых преимуществ:

- Малый вес готовых блоков. Газосиликатный блок весит в 5 раз меньше по сравнению с аналогичным бетонным. Это существенно снизит затраты на доставку и монтаж.

- Высокая прочность на механическое сжатие. Газосиликат с индексом Д500, обозначающим, что его плотность составляет 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термического сопротивления в 8 раз выше, нежели аналогичный у тяжелого бетона. Благодаря своей пористой структуре обеспечивается хорошие показатели теплоизолированности.

- Газосиликатные блоки обладают теплоаккумулирующими свойствами.

Они способны отдавать накопленное тепло внутрь помещения, что снизит затраты на отопление.

Они способны отдавать накопленное тепло внутрь помещения, что снизит затраты на отопление. - Благодаря пористой структуре степень звукоизоляции выше аналогичной у кирпича в 10 раз.

- Материал не содержит в себе никаких токсинов и обладает хорошими показателями экологичности.

- Газосиликат отличается своей негорючестью и не распространяет горение. ОН выдерживает прямое воздействие пламени на протяжении не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением пожара.

- Паропроницаемость блоков значительно выше, нежели у конкурентов. Считается, что материал способен хорошо «дышать», создавая при этом комфортный микроклимат внутри помещения.

Тем не менее, газосиликатные блоки на данный момент не способны нанести сокрушительный удар по всем конкурентам. Этому материалу свойственны и существенные недостатки:

- Газосиликат обладает невысокой механической прочностью. При вкручивании в него дюбеля он начинает крошиться и рассыпаться, и не способен при этом обеспечить эффективное удержание.

Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину. Но полка уже может обвалиться, так как крепеж способен просто выскользнуть из стены.

Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину. Но полка уже может обвалиться, так как крепеж способен просто выскользнуть из стены. - Блоки не отличаются хорошей морозостойкостью. Несмотря на заявленные производителем цикл в 50 лет для марок с повышенной прочностью, нет достоверной информации по поводу долговечности блоков марок Д300.

- Главный недостаток газосиликата — это его высокое поглощение влаги. Она проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

- Из вышеуказанного недостатка выходит следующий: накопление и впитывание влаги приводит к появление грибка. В данном случае пористая структура служит хорошим условием для его распространения.

- Материал способен значительно усаживаться, в результате чего нередко появляются трещины в блоках. Более того, уже через два года трещины способны проявиться на 20% уложенных блоков.

- Не рекомендуется наносить цементно-песчаные штукатурки.

Они способны попросту отвалиться от стены. Рекомендуемая многими продавцами гипсовая штукатурка так же не является эффективным средством. При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а при наступлении холодов на ней появляются заметные трещины. Это происходит из-за разницы температур и перепадов герметичности материала.

Они способны попросту отвалиться от стены. Рекомендуемая многими продавцами гипсовая штукатурка так же не является эффективным средством. При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а при наступлении холодов на ней появляются заметные трещины. Это происходит из-за разницы температур и перепадов герметичности материала. - Из-за высокой поглощения влаги штукатурка потребует нанесения как минимум в два слоя. Более того, по причине сильной усадки штукатурка покроется трещинами. Они не повлияют на герметичность, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо удерживается на газосиликатных блоков, и несмотря на появление трещин — она не отрывается.

Как производятся газосиликатные блоки

Купить газосиликатные блоки целесообразнее у тех дилеров, которые представляет продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить должный контроль за качеством выпускаемых газосиликатных блоков, благодаря чему покупатель уверен в долговечности закупаемой продукции.

Сам процесс производства делят на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество выпускаемой продукции. Особенно по пятницам и понедельникам. Кто работал на производстве — тот поймет.

Производится дробление извести, песка и гипса, которое составляет основу для производства блоков. С помощью добавления воды песок перемалывают до состояния жидкой смеси. Ее отправляют в смеситель, в который добавляется цемент, гипс и известь. Далее компоненты замешиваются, и во время этого процесса в них добавляется алюминиевая суспензия.

После того, как все компоненты были тщательно смешаны между собой, смесь заливают в формы, которые перемещают в зону созревания. При воздействии температуры в 40°С на протяжении четырех часов происходит вспучивание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью захвата для переворачивания и режущей машины производится нарезка блоков под нужные размеры. При этом автоматика контролирует точную и бездефектную нарезку изделий.

Вслед за этим блоки отправляют в автоклав для набора ими конечной прочности. Этот процесс протекает в камере при воздействии температуры в 180°С на протяжении 12 часов. При этом давление пара на газосиликат должно составлять не менее 12 атмосфер. Благодаря такому режиму готовые блоки набирают оптимальное значение конечной прочности.

Благодаря крану-делителю и оборудованию по финальному контролю за качеством производится укладка блоков для их последующего естественного остывания. После чего на автоматической линии с блоков удаляются возможные загрязнение и проводят упаковку и маркировку блоков.

Что примечательно, процесс производства является безотходным, поскольку в момент нарезки еще на стадии застывания отходы сырого массива отправляют на повторную переработку, добавляя материал в другие блоки.

Паллеты с упакованными газосиликатными блоками получают свой технический паспорт с подробно изложенными физическими свойствами и техническими характеристиками изделия, чтобы покупатель мог убедиться в соответствии.заявленным характеристикам.

Дальнейшая работа уже за дилерами и маркетологами, от которых и будет зависеть успешность продаваемости изделия.

Отличие свойств газосиликатного блока от кирпича

Проблема этого выбора зависит от многих факторов: климата региона, параметров грунтового основания, этажности будущего дома, ваших материальных ресурсов. Что лучше кирпич или газосиликатный блок, вы ответите на этот вопрос, после ознакомления с достоинствами и недостатками обоих материалов.

Оцените разнообразие кирпичного ассортимента

Кирпич, традиционный для нашего менталитета строительный материал, в разных видах используется на протяжении нескольких тысячелетий. Формованная глино — песчаная масса после высокотемпературного обжига превращается в достаточно прочный кирпич, обладающий многими положительными характеристиками. Несмотря на достаточно высокую стоимость, строительный кирпич входит, наряду с бетоном и древесиной в тройку наиболее востребованных в дачном и коттеджном строительстве, материалов.

Формованная глино — песчаная масса после высокотемпературного обжига превращается в достаточно прочный кирпич, обладающий многими положительными характеристиками. Несмотря на достаточно высокую стоимость, строительный кирпич входит, наряду с бетоном и древесиной в тройку наиболее востребованных в дачном и коттеджном строительстве, материалов.

- Ассортимент кирпичных изделий пополняется новыми моделями, которые отличаются от стандартного кирпича разными показателями стойкости: к механическим нагрузкам, увеличенным объемом, меньшим весом, низкой теплопроводностью, наличием влагозащитных и декорирующих покрытий.

- Самая важная характеристика кирпича его прочность, отражена в названии модели, например кирпич N300 по прочности в 4 раза превосходит кирпич с индексом 75.

- В холодных регионах особенно ценится морозостойкость материала и стойкость к большим температурным перепадам. В названии кирпича этот показатель обозначается буквой Р и цифровым индексом, определяющим количество циклов «замораживания –оттаивания» до начала разрушения структуры.

Естественно, что для нашего непростого климата актуальны материалы с индексом Р35, а для северных регионов, в пределах Р50.

Естественно, что для нашего непростого климата актуальны материалы с индексом Р35, а для северных регионов, в пределах Р50.

В чем преимущества поризованных бетонов?

Разные показатели прочности стеновой керамики, позволяют выбрать оптимальное соотношение прочности и теплопроводности. При всех достоинствах, стены из монолитного кирпича нуждаются в обустройстве эффективной теплоизоляции.

Проблема решается применением кирпича поризованного или пустотелого, стоимость которого значительно выше стандартного материала. Легкий кирпич позволяет возводить дома на слабых грунтах, ранее признанных непригодными для строительства тяжелых кирпичных и каменных домов.

Высокая стоимость самого кирпича и его монтажа, привели к поиску более доступных вариантов, в частности к усовершенствованию технологий производства поризованных бетонов. Газосиликатные блоки одна из разновидностей современного газобетона, в котором связующим компонентом служит известь. Такая замена позволяет удерживать эти материалы в доступных для потребителей,ценовых границах.

Такая замена позволяет удерживать эти материалы в доступных для потребителей,ценовых границах.

Газосиликатные блоки – свойства и применение

Качественные газосиликатные блоки автоклавного производства, экологически безупречный строительный материал, содержащий в своем составе: песок, цемент, известь и безопасные улучшающие структуру присадки.

- Застройщики высоко ценят газосиликатные блоки за доступную стоимость, превосходные изолирующие свойства.

- Проектировщики — за небольшой вес и способность использовать материал для строительства домов с повышенной этажностью.

- Монтажники — за высокую производительность монтажа.

Правильная геометрия блоков и минимальные отклонения от стандартных размеров, предоставляют возможность замены бетонного кладочного раствора клеевым монтажом. Ценность этой меры заключается в минимальной ширине стыков, практически полном отсутствии мостиков холода, высокой почти монолитной прочности стен.

Силикато-блочные дома не нуждаются в обустройстве теплоизоляции. Даже при перепаде наружной и внутренней температур 50-60°С, и толщине стен всего в 30-40 см, в доме стабилизируется комфортный микроклимат.

- По паропроницаемости и теплосохранению, легкости обработки и ряду других параметров, газосиликатные блоки аналогичны древесине, поэтому в обиходе материал часто называют древобетоном.

- Имеет место отличная совместимость газосиликатных поверхностей с штукатурными и плиточными отделочными материалами. Поэтому проблем с декорированием фасада дома практически не существует.

- Блоки в несколько раз дешевле кирпича, производительнее в укладке. Небольшой вес материала позволяет в частном строительстве, исключить дорогостоящую аренду подъемного оборудования.

- Блочные стены не подвержены усадке, следовательно: монтаж труб, кабелей, отделочные работы, можно начать непосредственно после возведения стен и перегородок.

Если вы не полностью сформировали требования к будущему строительному материалу, обращайтесь за информацией на наш сайт для технических консультаций и заказа качественных газосиликатных блоков автоклавного производства. У нас Вы также сможете купить качественные современные пеноблоки!

Газосиликатные блоки: Таблицы размеров и технических характеристик, плюсы и минусы газосиликата

Данный материал обладает существенными конкурентными преимуществами и пользуется заслуженной популярностью на строительном рынке нашей страны. Отличается минимальным весом, что упрощает возведение стен, а также обеспечивает надёжную теплоизоляцию внутренних помещений, благодаря пористой структуре. Помимо этого, газосиликатные блоки привлекают покупателей доступной ценой, чем выгодно отличаются от кирпича или дерева.

Вполне естественно, что данный строительный материал имеет свои особенности, а также специфику применения. Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Поэтому, не смотря на низкую стоимость, использование блоков из газоселекатного бетона не всегда целесообразно. Чтобы лучше разобраться в этих тонкостях, имеет смысл детально рассмотреть основные технические характеристики материала.

Cостав газосиликатных блоков

Материал изготавливается по уникальной технологии. В частности, блоки производятся путём вспенивания, что придаёт им ячеистую структуру. Для этого в формы с исходной смесью добавляют газообразователь, в роли которого обычно выступает алюминиевая пудра. В результате, сырьё значительно увеличивается в объёме, образуются пустоты.

Для приготовления исходной смеси, обычно применяют такой состав:

-

Цемент высокого качества, где содержания силиката калия превышает 50%.

-

Песок, с 85% содержанием кварца.

-

Известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут.

-

Сульфанол C.

-

Вода.

Стоит отметить, что включение в состав смеси цемента не является обязательным условием, а если используется, то в минимальных количествах.

Твердение блоков завершается в автоклавных печах, где создаются высокое давление и температурный режим.

Технические характеристики

Для газосиликатных блоков характерны такие технические параметры:

-

Объёмная масса от 200 до 700 единиц. Это показатель сухой плотности ячеистого бетона, на основании которого происходит маркировка блоков.

-

Прочность на сжатие. Это значение варьируется в пределах B0.03-B20, в зависимости от целевого использования.

-

Показатели теплопроводности. Эти значения находятся в диапазоне 0.048-0.

24 Вт/м, и напрямую зависят от плотности изделия.

24 Вт/м, и напрямую зависят от плотности изделия. -

Паронепроницаемость. Данный коэффициент составляет 0.30-0.15 мг/Па и также изменяется с увеличением плотности.

-

Усадка. Здесь оптимальные значения изменяются в пределах 0.5-0-7, в зависимости от исходного сырья и технологии изготовления.

-

Циклы замораживания. Это морозоустойчивость, которая обеспечивает блокам замораживание и оттаивание без повреждения структуры и показателей прочности. По этим критериям, газосиликатным блокам присваивается классификация от F15 до F100.

Необходимо уточнить, что здесь приведены не эталонные показания, а средние значения, которые могут изменяться в зависимости от технологии производства.

|

Параметры

|

Перегородочные

|

Стеновые

|

|

Прочность на сжатие

|

25 кгс

|

25-40 кгс

|

|

Влажность

|

20-25%

|

20-25%

|

|

Морозостойкость

|

25F

|

25-35F

|

|

Усадка при высыхании

|

0,23 мм/м

|

0,23 мм/м

|

|

Теплопроводность

|

0,139 Вт/м ОС

|

0,139 Вт/м Ос

|

|

Паропроницаемость

|

0,163 мг/м чПа

|

01,163 мг/м чПа

|

Размеры по нормам ГОСТ

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

Однако, большинство предприятий стараются следовать установленным нормам ГОСТ за номером 31360 в редакции 2007 года. Здесь прописаны такие размеры готовых изделий:

-

250*250*600.

-

250*400*600.

-

500*200*300.

-

600*100*300.

-

600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Размеры стеновых блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 250 | 250 | 0,038 | |

| Пазогребневые блоки | 600 | 200 | 250 | 0,03 |

| 600 | 300 | 250 | 0,045 | |

| 600 | 400 | 250 | 0,06 | |

| 600 | 500 | 250 | 0,075 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 200 | 250 | 0,031 |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| 625 | 500 | 250 | 0,078 | |

| Пазогребневые блоки | 625 | 175 | 250 | 0,027 |

| 625 | 200 | 250 | 0,031 | |

| 625 | 250 | 250 | 0,039 | |

| 625 | 300 | 250 | 0,047 | |

| 625 | 375 | 250 | 0,058 | |

| U-образные блоки | 500 | 200 | 250 | * |

| 500 | 250 | 250 | * | |

| 500 | 300 | 250 | * | |

| 500 | 375 | 250 | * | |

Количество блоков на 1м3 кладки

Зная стандартные размеры, можно рассчитать, сколько газосиликатных блоков уходит на 1м3 кладки. Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Такие расчёты являются обязательными и помогают определить точное количество необходимого для строительства материала.

Для этого, необходимо перевести стороны блока в искомую единицу измерения и определить, сколько кубических метров занимает один блок.

Наиболее часто встречающиеся на рынке изделия имеют такой типоразмер: 600*200*300. Переводим миллиметры в метры, и получаем 0.6*0.2*0.3. Чтобы выяснить объём одного блока, перемножаем числа и получаем 0.036 м3. Затем делим кубический метр на полученную цифру.

В результате получается число 27.7, что после округления даёт 28 газосиликатных блоков в кубическом метре кладки.

Размеры перегородочных блоков

| ТД «Лиски-газосиликат» | ||||

| Наименование блока | Длина,мм | Ширина,мм | Высота,мм | Объем одного блока, м3 |

| Рядовые блоки | 600 | 100 | 250 | 0,015 |

| 600 | 150 | 250 | 0,0225 | |

| Газосиликатные блоки «YTONG» | ||||

| Рядовые блоки | 625 | 50 | 250 | 0,008 |

| 625 | 75 | 250 | 0,012 | |

| 625 | 100 | 250 | 0,016 | |

| 625 | 125 | 250 | 0,02 | |

| 625 | 150 | 250 | 0,024 | |

Вес материала

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

Если судить по маркировке, можно выделить такой вес:

-

D400. Масса 5-21 кг.

-

D500/D600. Вес – 9-30 кг.

-

D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

|

Размер (мм)

|

Плотность

|

Вес (кг)

|

|

600 х 200 х 300

|

D700

|

20-40

|

|

D500-D600

|

17-30

| |

|

D400

|

14-21

| |

|

600 х 100 х 300

|

D700

|

10-16

|

|

D500-D600

|

9-13

| |

|

D400

|

5-10

|

Плюсы и минусы газосиликатного бетона

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

К положительным характеристикам можно отнести такие моменты:

-

Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

-

Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

-

Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

-

При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

-

Пористая структура обеспечивает высокие значения теплоизоляции помещений.

-

Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

-

Хорошо впитывают влагу, что снижает эксплуатационный срок.

-

Применение для сцепления специальных клеевых составов.

-

Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.

Газосиликат или газобетон?

Оба материала относятся к категории ячеистых бетонов, поэтому имеют практически идентичную структуру и свойства. Многие строители считают, что газосиликат и газобетон – это два названия одного материала. Однако это заблуждение. При внешнем сходстве, ячеистые бетоны имеют ряд отличительных признаков, что определяет их дальнейшее применение и технические характеристики.

В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

-

Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

-

Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

-

В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

-

Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

-

Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Штукатурка стен из газосиликатных блоков

Оштукатуривание стен подразумевает соблюдение определённых норм и правил. В частности, внешняя отделка производится только после завершения внутренних работ. В противном случае, на границе газосиликата и слоя штукатурки будет образовываться слой конденсата, что вызовет появление трещин.

Кроме этого, не рекомендуется использование обычного цементно-песчаного раствора. Блок впитает влагу, оставив только сухой слой. Поэтому для оштукатуривания необходимо использовать только специальные смеси.

Если говорить о технологии проведения работ, можно выделить три основных этапа:

-

Нанесение грунтовочного слоя для повышения адгезии.

-

Монтаж армирующей сетки из стекловолокна.

-

Оштукатуривание.

Для отделочных работ лучше использовать силикатные смеси и силиконовые штукатурки, которые обладают отличной эластичностью. Наносят штукатурку шпателем, уминая смесь поверх армирующей сетки. Минимальная толщина слоя 3 см, максимальная – 10. Во втором случае, штукатурка наносится несколькими слоями.

Клей для газосиликатных блоков

Структура материала подразумевает использования специальных клеевых составов при возведении стеновых конструкций. Стоит отметить, что специалисты рекомендуют приобретать клей и блоки в комплекте, чтобы исключить конфликт материалов и обеспечить максимальную сцепляемость. При выборе клея, нужно учитывать время застывания состава. Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Некоторые смеси схватываются за 15-20 минут, но это не является показателем качества клея. Оптимальное время застывания – 3-4 часа.

Если говорить о конкретных названиях, можно обратить внимание на такие марки клея:

-

Победит-160.

-

Юнис Униблок.

-

Престиж.

-

Бонолит.

-

AEROC.

Стоит отметить, что для летнего и зимнего строительства используются разные клеевые составы. Во втором случае, в смесь добавляют специальные добавки, на упаковке имеется соответствующая пометка.

Расход клея на 1м3

Эта информация обычно указывается производителем и варьируется в пределах 1.5-1.7 кг. Нужно уточнить, что приведенные значения актуальны только для горизонтальных поверхностей: для кубатуры расход клея будет заметно выше. Средние значения расхода клеевого состава на 1м3 кладки составят около 30 кг.

Отметим, что это расчёты производителей, которые могут отличаться от реальных значений. Например, профессиональные строители утверждают, что на 1м3 кладки из газосиликатных блоков уходит не менее 40 кг. Это вызвано тем, что пластичный состав заполняет все пустоты и изъяны готового блока.

Независимый рейтинг производителей

Перед началом строительства, важно выбрать производителя материалов, который поставляет на рынок качественную продукцию. В российском регионе доверие потребителя заслужили такие компании:

-

ЗАО «Кселла-Аэроблок Центр». Это немецкая компания, часть производственных мощностей которой находится в России. Продукция предприятия известна во всём мире, присущим всему немецкому качеством. Любопытно, что компания XELLA ведёт свою деятельность в нескольких направлениях, три из которых нацелены на добычу и последующую переработку сырья.

-

ЗАО «ЕвроАэроБетон».

Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы.

Предприятие специализируется на производстве газосиликатных блоков с 2008 года. Компания имеет собственные производственные линии, где используется автоматизированный процесс, используется оборудование ведущих мировых брендов. Завод расположен в Ленинградской области, город Сланцы. -

ООО «ЛСР. Строительство-Урал». Головной офис компании находится в Екатеринбурге, завод занимает лидирующие позиции на Урале. Предприятие имеет полувековую историю, использует автоматизированный производственный процесс, контролирует качество на всех этапах.

-

ЗАО «Липецкий силикатный завод». История предприятия началась в 1938 году, это один из основных поставщиков центрального региона России. В 2012 году, компания получила сертификат международного образца по классу ISO 9001.2008, что говорит о высоком качестве продукции.

-

ОАО «Костромской силикатный завод».

Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Это одно из старейших предприятий страны, основанное в 1930 году. За годы существования, был выработан специальный устав, позволяющий вывести качество выпускаемой продукции на принципиально новый уровень. Компания дорожит своей репутацией и может похвастаться отсутствием негативных отзывов со стороны потребителей.

Отметим, что это далеко не полный перечень заслуживающих доверия производителей газосиликатных блоков российского региона. Однако продукция этих брендов является оптимальным соотношением стоимости и качества.

отличия, структура, особенности и характеристика

Сегодня предлагается расширенный ассортимент материалов для строительства. Для возведения зданий застройщики применяют прочные бетонные блоки. Среди стройматериалов пользуются повышенной популярностью газобетон, газосиликат, у которых много общих свойств. Однако изделия конкурируют между собой. Они отличаются методом изготовления и характеристиками. Выбирая подходящий материал, важно уметь отличить одни блоки от других. Газосиликат или газобетон – что лучше применять? В чем разница между ними? Остановимся на этом детально.

Выбирая подходящий материал, важно уметь отличить одни блоки от других. Газосиликат или газобетон – что лучше применять? В чем разница между ними? Остановимся на этом детально.

Внешнее отличие газобетона от газосиликата

Впервые увидев изделия из ячеистого бетона проблематично дать однозначный ответ, что это – газонаполненный бетон или газосиликатный блок. Визуальные отличия обусловлены технологией изготовления и рецептурой. При изготовлении силикатных изделий не применяется портландцемент, а газобетонные блоки изготавливаются с использованием цемента.

Он является вяжущим веществом, что отражается на цвете:

- для газосиликатных блоков, изготавливаемых автоклавным способом, характерен белый цвет. Это связано с повышенной концентрацией извести, отсутствием цемента в рецептуре силикатного композита;

- газонаполненный бетон приобретает эксплуатационные свойства в естественных условиях, отличается характерным серым цветом. Этот оттенок вызван использованием портландцемента при изготовлении.

В условиях постоянного подорожания энергоносителей возрастает потребность в строительных материалах с высокими теплотехническими характеристиками

Содержание цемента, который является вяжущим веществом при производстве железобетонных изделий, варьируется в зависимости от марки продукции. Возможно изменение концентрации извести, применяемой при изготовлении газосиликата. Отклонения концентрации веществ вызывают отличия изделий по цвету. Цвет газонаполненного бетона изменяется от темно-серого до светло-серого. Внешний вид силикатной продукции изменяется от белоснежного до серовато-белого.

Какую структуру имеют газобетон и газосиликат

Газобетонные изделия и газосиликатные блоки имеют пористую структуру. Для них характерна повышенная концентрация воздушных ячеек, равномерно распределенных в бетонном массиве.

Однако у материалов различная гигроскопичность:

- газовый силикат в условиях повышенной влажности ускоренно поглощает влагу.

При резком перепаде температур происходит нарушение целостности бетона;

При резком перепаде температур происходит нарушение целостности бетона; - воде проблематично попасть внутрь массива газобетонного блока. Замкнутая конфигурация воздушных полостей затрудняет впитывание влаги. Благодаря такой структуре материал отличается повышенной прочностью.

У стройматериалов различная восприимчивость к впитыванию влаги. Однако, несмотря на это, газосиликатный блок и газонаполненный бетон нуждаются в отделке пористой поверхности штукатуркой. Применение пористых бетонов для возведения зданий позволяет создать комфортный микроклимат помещений, а также при небольших затратах поддерживать благоприятную температуру.

На самом деле, отличия существуют и выражаются, прежде всего, разным составом и способами твердения

Газосиликат и газобетон – особенности пористого материала

Рассмотрим, чем отличается газонаполненный бетон от газосиликатных блоков:

- газобетон – это композитный материал, произведенный по стандартной технологии с твердением в естественных условиях.

Характеризуется пористой структурой массива. Для него характерно равномерное расположение воздушных ячеек сферической формы, диаметр которых составляет не более 3 мм. От распределения в бетонном массиве воздушных пор зависят свойства продукции. Основа материала – портландцемент, концентрация которого составляет более 50%. Вяжущее вещество определяет цвет готовой продукции. Для достижения требуемых характеристик может применяться автоклавный способ изготовления;

Характеризуется пористой структурой массива. Для него характерно равномерное расположение воздушных ячеек сферической формы, диаметр которых составляет не более 3 мм. От распределения в бетонном массиве воздушных пор зависят свойства продукции. Основа материала – портландцемент, концентрация которого составляет более 50%. Вяжущее вещество определяет цвет готовой продукции. Для достижения требуемых характеристик может применяться автоклавный способ изготовления; - газосиликатные изделия также содержат ячейки воздуха. Главные составляющие, используемые при производстве силиката – кварцевый песок и известь. Их соотношение составляет 3:1. Стандартная рецептура предусматривает введение алюминиевой пудры для газообразования и добавление воды до необходимой консистенции. Изготовление происходит по автоклавной технологии. Они подвергаются термообработке в условиях высокого давления. Подготовленной газосиликатной смесью заполняются формы. После термообработки массив разрезается на изделия требуемых габаритов.

Несмотря на то что оба материала относятся к пористым бетонам, у каждого материала имеются определенные особенности.

Недостатки газобетонных и газосиликатных материалов проявляются, как правило, уже на этапе эксплуатации

Чем отличается газобетон от газосиликата – сравнение характеристик

Пытаясь разобраться, чем отличаются газосиликатные изделия от газобетонных материалов, рассмотрим главные характеристики пористых бетонов:

- прочность. Силикатные блоки намного прочнее, чем газобетонные изделия, так как в газосиликатном массиве ячейки воздуха распределены более равномерно;

- теплоизоляционные свойства. Газосиликатные блоки по теплоизоляционным характеристикам превосходят газобетон, что также обусловлено структурой;

- морозостойкость. Газобетон способен сохранять целостность при многократном замораживании с дальнейшим оттаиванием, превосходя силикат;

- масса. Вес газобетона незначительно отличается от газосиликата.

Изделия не оказывают повышенную нагрузку на фундамент строения;

Изделия не оказывают повышенную нагрузку на фундамент строения; - форма и допуски размеров. Для газосиликатных блоков характерна правильная геометрия и малые допуски габаритов, что облегчает выполнение кладки;

- эстетичность. Строения из белоснежного газосиликата выглядят намного привлекательнее. Они выигрывают при сравнении с серыми зданиями из газобетона;

- огнестойкость. Оба вида продукции являются пожаробезопасными изделиями, обладая повышенной стойкостью к высокой температуре и открытому огню;

- долговечность. Газобетон и газосиликат широко используются при строительстве, в равной мере обеспечивая длительный ресурс эксплуатации строений.

Неавтоклавный газобетон наименее прочный и, по сравнению с газосиликатом, не самый качественный

Немаловажную роль играет стоимость материалов. При одинаковых габаритах, газосиликатные изделия являются более дорогими по сравнению с газобетонными. Это связано с технологией производства.

Область использования газосиликатных блоков и газобетона

Эксплуатационные свойства перспективных стройматериалов определяют их широкую сферу применения:

- жилищное строительство;

- возведение промышленных объектов;

- сооружение общественных помещений;

- постройка объектов спортивного назначения;

- строительство коммерческих центров.

На область использования материала также влияет его удельный вес:

- тяжелые блоки, обладающие повышенной плотностью, относятся к изделиям конструкционного назначения. Характеризуются повышенной прочностью, используются для возведения капитальных стен и строительства перегородок;

- газобетонные блоки и газосиликатные изделия средней плотности относятся к конструкционно-теплоизоляционным. Они применяются в частном строительстве, используются для строительства коттеджей и малоэтажных зданий;

- пониженная плотность характерна для теплоизоляционных материалов с низким коэффициентом теплопроводности. Блоки применяются в качестве теплоизоляции, не используются для возведения нагруженных конструкций.

Подводим итоги – что выбрать, газобетон или газосиликат

Принимая решение о выборе материала для строительства здания, многие отдают предпочтение газосиликату, который по многим характеристикам превосходит газобетон. Силикатные изделия производятся на промышленных предприятиях, где качество контролируется лабораторным путем, а в процессе изготовления используется специальное оборудование. Естественно, это отражается на цене. Вместе с тем газобетон также пользуется популярностью в области жилищного строительства. Застройщиков привлекает доступная цена и пониженная гигроскопичность.

Силикатные изделия производятся на промышленных предприятиях, где качество контролируется лабораторным путем, а в процессе изготовления используется специальное оборудование. Естественно, это отражается на цене. Вместе с тем газобетон также пользуется популярностью в области жилищного строительства. Застройщиков привлекает доступная цена и пониженная гигроскопичность.

Оба материала используются для решения различных задач. Важно изучить свойства и при строительстве придерживаться требований технологии.

Газосиликатные блоки свойства и характеристики.

Массовое применение газосиликатных блоков в строительстве свидетельствует о их огромной популярности. В плане соотношения цены и качества при замечательных характеристиках газобетонных блоков ничего наиболее оптимального, чем газосиликат пока что не придумали. Газобетон представляет собой ячеистый бетон автоклавного твердения – проверенный временем стройматериал, применяемый практически во всех видах конструктивных элементов сооружений и зданий самого разного назначения. Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации.

Но откуда взялась технология производства ячеистого бетона, и когда он стал использоваться в своём современном виде? Разработки, направленные на получение нового многофункционального стройматериала велись ещё с конца ХIХ-го века. К началу ХХ-го несколько зарубежных ученых-экспериментаторов успели получить патент на изобретение так называемого «чудо-бетона», ведь в то время мир крайне нуждался в больших количествах искусственно производимого камня для строительства. Экспериментируя с составными элементами, методом проб и нередких ошибок был получен прототип современного газобетонного раствора. Однако свойства и характеристики газосиликатных блоков такими, как мы их знаем сейчас, в то время, конечно, не были. Современные газоблоки появились лишь в 90-тые годы. Это всем известные пенобетонные, полистеролбетонные и газобетонные блоки. Касательно последних — они бывают 2-ух видов: неавтоклавного и соответственно автоклавного способа затвердения. Неавтоклавные газобетоны неоднородны и довольно часто содержат в себе вредные воздухопоры, дающие большую усадку в ходе процесса эксплуатации. Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами.

Газобетон, полученный в результате применения автоклавного метода, гораздо экологичнее и прочнее неавтоклавного (примерно в два раза). Метод по изготовлению ячеистого бетона предложен был в тридцатых годах и с тех пор, в принципе, мало изменился, хотя свойства газосиликатных блоков непрестанно улучшались и сфера его применения расширялась. Для его изготовления применяются песок, цемент, известь, гипсовый камень и обычная вода. В смесь из указанных материалов в незначительном количестве добавляется и алюминиевый порошок, который способствует образованию в смеси мелких воздушных ячеек, которые и делают материал пористым. Сразу после вспучивания, непродолжительной выдержки и разрезания массива на изделия необходимых размеров ячеистобетонную массу помещают в автоклав, где в паровой среде происходит ее твердение. Данная энергосберегающая технология не оставляет никаких отходов, которые загрязняли бы воздух, почву и воду. Газосиликатные блоки автоклавного твердения представляют собой материал, обладающий уникальными свойствами. Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Ведь в нем соединились наилучшие качества 2-ух древнейших строительных материалов: древесины и камня. В последние годы в связи с заметным повышением требований к теплоизоляционным качествам ограждающих конструкций в жилых и общественных зданиях одной из немногочисленных разновидностей бетонов, из коих возможно возведение по-настоящему теплоэффективных конструкций оптимальной толщины стали именно ячеистые бетоны. Характеристики и свойства газосиликатных блоков дают этому стройматериалу ряд весьма важных преимуществ:

Газосиликатные блоки лёгкий вес.

Вот, пожалуй, главное и неоспоримое преимущество газосиликата перед кирпичом. Вес газосиликатного блока находится в диапазоне 488 – 500-сот килограмм/м3, в зависимости от размера газобетонных блоков.

Обычный блок (по ГОСТу 21520-89) имеет марку плотности Д500 и размер 250 на 625 толщиной 400 мм и массу около 30,5 килограм и по теплопроводности может заменить стену толщиной в 64 см из двадцати восьми кирпичей, чей вес составляет сто двадцать килограмм. Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Большие размеры газосиликатных блоков при незначительном весе значительно сокращают затраты на монтаж и заметно уменьшают время строительства. Для осуществления подъема газобетона не нужен кран: с этим справятся несколько человек, либо можно воспользоваться обыкновенной лебедкой, следовательно, легкий вес такого ячеистого бетона позволяет снизить не только транспортно-монтажные работы, но и затраты на обустройство фундаментов. Газобетонные блоки гораздо легче, нежели пенобетон, поддаются обработке. Их можно пилить, сверлить строгать и фрезеровать при помощи обычного инструмента.

Блоки газосиликатные экологичность.

Поскольку газобетон автоклавного твердения получается из песка, цемента, извести и алюминиевой пудры, им не выделяется токсичных веществ, в результате по своей экологичности он приближен к дереву, однако при этом не склонен к гниению и старению. Газобетонные изделия совершенно безопасны для человека, в доме, выстроенном из него, дышится столь же легко, как и в возведённом из дерева.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Газосиликатные блоки низкая теплопроводность.

Её обеспечивают пузырьки воздуха, которые занимают около 80-ти процентов материала. Действительно, именно благодаря им среди положительных качеств газобетонных блоков есть высокая теплоизоляционная способность, за счёт которой снижаются затраты на отопление процентов на 20-30 и можно отказаться от применения дополнительных теплоизолирующих материалов. Стены, которые выполнены из газосиликатных блоков, полностью отвечают новым СНиПовским требованиям, что предъявляются к теплопроводности стен общественных и жилых зданий. В сухом состоянии коэффициент теплопроводности у газобетона равен 0,12 Вт/м °С, при 12%-ной влажности — 0,145 Вт/м °С. В средней полосе России возможно возведение стен из газосиликатных блоков (плотностью не больше 500 килограмм/м3), чья толщина составляет 40 см.

Энергосбережение благодаря газосиликатным блокам.

На сегодняшний день энергосбережение стало одним из важнейших показателей. Бывает, что пренебрежение данным параметром приводит к невозможности эксплуатации добротного дома из кирпича: владелец попросту не мог позволить себе финансово отапливать настолько большое помещение. При использовании газобетонного блока с весом 500 килограмм/м3, толщиной 40 см достигаются показатели по энергосберегающему параметру в пределах нормы. Использование газобетонных блоков плотностью более, чем 500 килограмм/м3 приводит к заметному ухудшению параметров (теплотехнические свойства понижаются на пятьдесят процентов при использовании блоков, имеющих плотность в 600-700 килограмм/м3). Газосиликатные блоки плотностью меньше, чем 400 килограмм/м3 можно применять в строительстве лишь в качестве утеплителя, ввиду их низких характеристик прочности.

Блоки газосиликатные морозостойкость.

Качества газобетонных блоков в плане морозостойкости позволяют им стать рекордсменами среди материалов, которые используются в малоэтажном строительстве. Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Отличная морозостойкость объясняется присутствием резервных пустот, в которые при замерзании вытесняется вода, при этом сам газосиликатный блок не разрушается. Если технология строительства из газобетона соблюдается неукоснительно, морозостойкость стройматериала превышает двести циклов.

Звукоизоляционные качества газобетонных блоков.

За счёт его ячеистой мелкопористой структуры, звукоизоляционные качества газосиликата во много раз выше, нежели у кирпичной кладки. При существовании воздушного зазора меж слоями газобетонных блоков, либо при выполнении отделки стеновой поверхности более плотными стройматериалами, обеспечивается звуковая изоляция примерно в 50 дБ.

Блоки автоклавного твердения пожаробезопасность .

Ячеистые газобетонные блоки не боятся огня. Дымоходы из газосиликатных блоков прокладывают сквозь любые деревянные конструкции без проведения разделки, поскольку тепло они проводят плохо. А поскольку для получения газобетона применяется лишь минеральное сырье природного происхождения, газобетонные блоки принадлежат к группе не поддерживающих горение материалов и способны выдерживать одностороннее огненное воздействие на протяжении 3–7-ми часов. При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

При использовании газобетонных блоков в связке с металлоконструкциями, либо в качестве обшивки они идеально подходят для возведения пожаростойких стен, лифтовых и вентиляционных шахт.

Блоки газобетонные прочность.

При низком объемном весе газосиликатного блока — 500 килограмм/м3 — он имеет довольно высокий показатель прочности на сжатие — в районе 28–40 кгс/см3 благодаря автоклавной обработке (для сравнения тот же пенобетон — всего 15 кгс/ см3). На практике прочность блока бывает таковой, что он может смело использоваться при постройке домов с несущими стенами до 3-ех этажей, либо без ограничения этажности — в каркасно-монолитных строительстве.

Газосиликатные блоки легкость и рациональность обработки.