Ячеистый бетон — свойства, применение, характеристики ячеистого бетона

Ячеистый бетон – это строительный материал, пористая структура которого сформирована в результате химической реакции или механического перемешивания. В качестве исходного сырья для ячеистого бетона используют портландцемент, перемолотую известь, кремнеземистые вещества, гипс и жидкое стекло. Смесь насыщается пузырьками воздуха. Этот вид бетона имеет меньший вес, чем бетон без вспененной текстуры.

Преимущества ячеистого бетона

Ячеистый бетон отличается:

- долгим сроком службы;

- пожароустойчивостью;

- легким весом,

- теплоизоляционными характеристиками,

- удобством использования,

- крупными размерами.

Ячеистые бетоны довольно прочные: из них можно возводить трехэтажные здания бескаркасного типа. При сильных пожарах ячеистый бетон не теряет своей прочности и механической устойчивости. Ячеистый бетон при низкой плотности обладает небольшим весом и не дает нагрузки на фундамент. Легкий материал позволяет сэкономить значительную часть бюджета на основании. Ячеистые бетонные блоки выбирают на почвах с высоким уровнем грунтовых и приповерхностных вод, где нецелесообразно возводить глубокие фундаменты.

Легкий материал позволяет сэкономить значительную часть бюджета на основании. Ячеистые бетонные блоки выбирают на почвах с высоким уровнем грунтовых и приповерхностных вод, где нецелесообразно возводить глубокие фундаменты.

Блоки, изготовленные неавтоклавным способом, могут разрушаться из-за сезонного промерзания и оттаивания. Влага, которая проникает в бетонные блоки, со временем приводит к трещинам и разрушению. Для ячеистого бетона применяют цемент марок М400 и выше. Плотность зависит от вида добавок, качества цемента, расхода сырья. Ячеистый бетон имеет прочность кирпича и природного камня, обычного бетона, при этом вес и нагрузка на фундамент для этого строительного материала в несколько раз ниже.

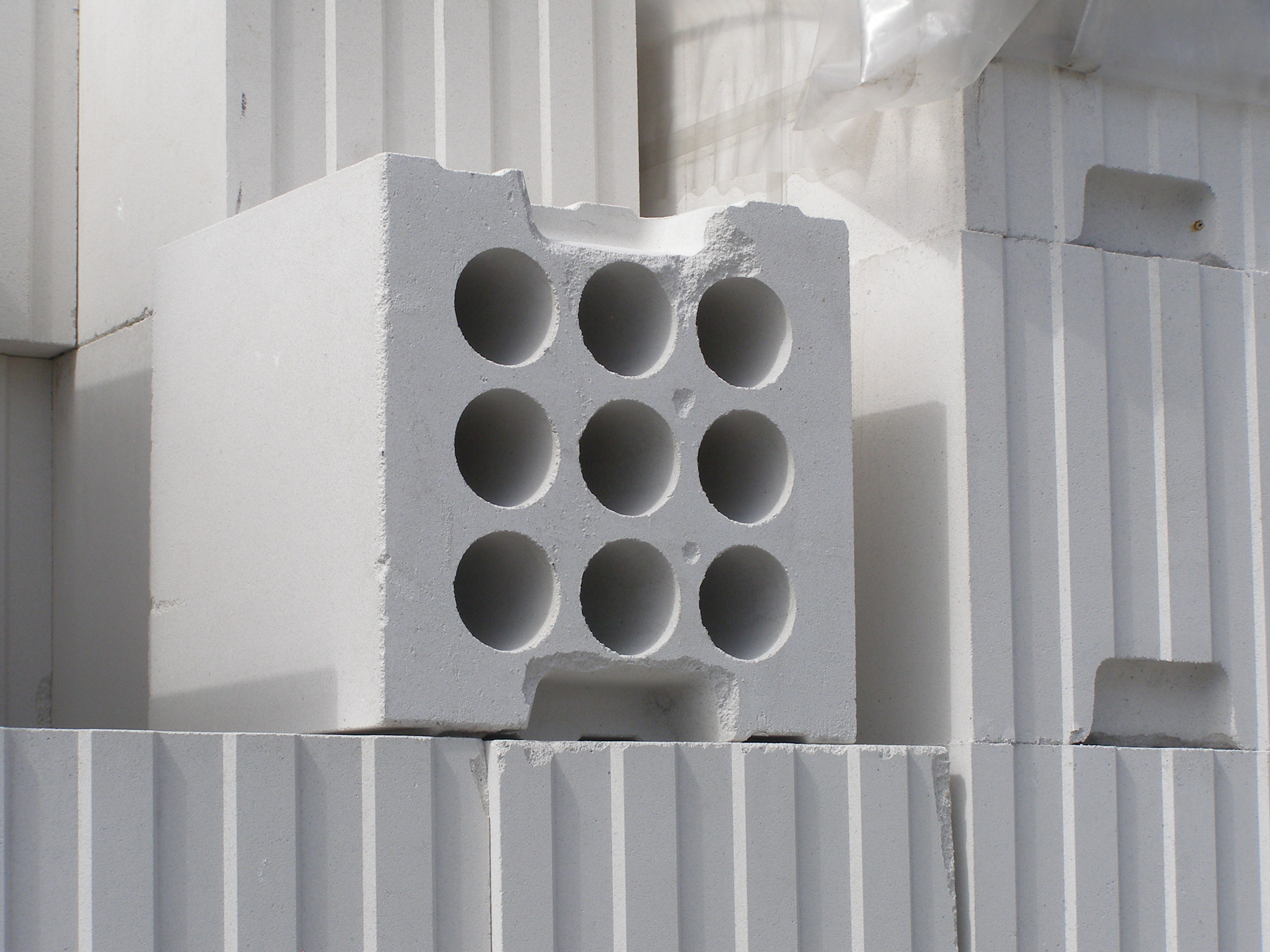

Блоки из ячеистого бетона

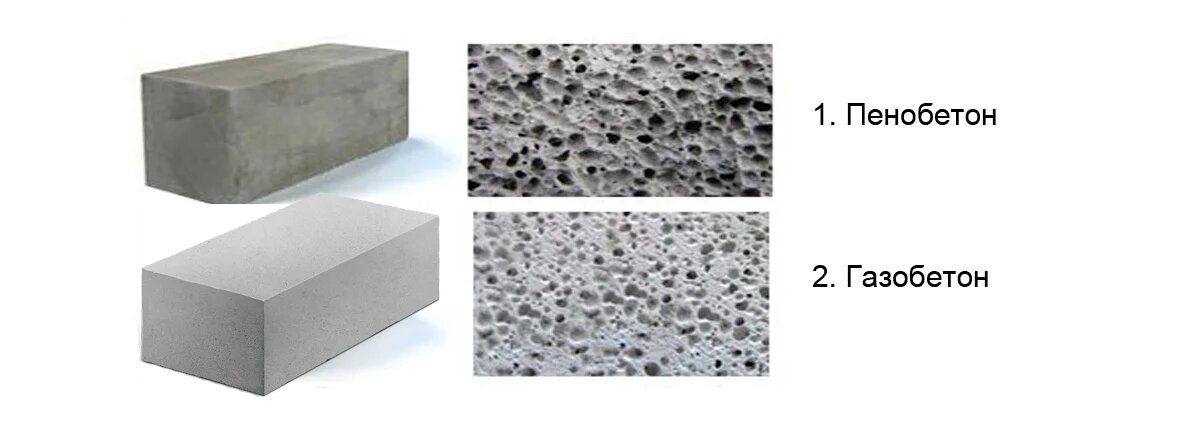

Блоки из ячеистого бетона разделяют на:

- газобетонные,

- и пенобетонные.

Для формирования пенобетонных блоков используют пенообразователи. Сырье загружают в машину для смешивания, добавляют пенообразователи, разливают по формам. Процесс поризации пеной происходит только в беспесчаных смесях. Пенобетонные блоки можно использовать сразу после застывания. Газобетонные блоки получают в результате химического процесса. Газобетонные блоки затвердевают в автоклаве, приобретая нужные геометрические пропорции.

Процесс поризации пеной происходит только в беспесчаных смесях. Пенобетонные блоки можно использовать сразу после застывания. Газобетонные блоки получают в результате химического процесса. Газобетонные блоки затвердевают в автоклаве, приобретая нужные геометрические пропорции.

Блоки из ячеистого бетона классифицируют по плотности. Прочность газобетонных блоков выше, чем у пенобетонных разновидностей. При усадке пенобетон чаще растрескивается, но он почти не впитывает влагу и не требует антикоррозийной обработки. Блоки из ячеистого бетона имеют большие размеры, поэтому скорость работ значительно возрастает. Пено- и газобетонные блоки легко обрабатываются и режутся.

Основное применение ячеистого бетона

Для ячеистых бетонов выделяют три сферы назначения:

- для утепления стен, перекрытий, трубопроводов (используют неплотные разновидности),

- для возведения зданий и сооружений,

- универсальный конструкционно-теплоизоляционный.

Ячеистый бетон используют для строительства несущих, внутренних и наружных стен. Для устройства внутренних перегородок материал заменяет дорогостоящие панели, создавая повышенную звукоизоляцию. Пено- и газобетонные блоки подходят для возведения промышленных предприятий, хозяйственных малоэтажных объектов, жилых помещений разной этажности. Ячеистый бетон не способен противостоять увеличенным деформационным нагрузкам, поэтому при неправильном выборе типа фундамента и недостаточном изучении грунтов на участке строительства стены из ячеистого бетона могут треснуть.

характеристики по ГОСТ, свойства, цены, фото

Камень искусственный (общее название) производится в нескольких вариантах, и специфика применения тех или иных образцов (разновидностей ЖБИ, кирпичей), как правило, рядовому потребителю вполне понятна и лишних вопросов не вызывает. Когда же речь заходит о ячеистом бетоне, то возникает некоторая путаница в терминологии, что существенно осложняет принятие оптимального решения. Учитывая, что такая продукция особенно популярна в частном секторе, а профильных специалистов среди нас немного, разберемся детально с ее особенностями. Что она собой представляет, какими свойствами характеризуются блоки, в каких случаях целесообразнее покупать и использовать именно их – тема данной статьи.

Учитывая, что такая продукция особенно популярна в частном секторе, а профильных специалистов среди нас немного, разберемся детально с ее особенностями. Что она собой представляет, какими свойствами характеризуются блоки, в каких случаях целесообразнее покупать и использовать именно их – тема данной статьи.

Оглавление:

- Разновидности блоков

- Особенности и характеристики

- Преимущества и недостатки

- Расценки

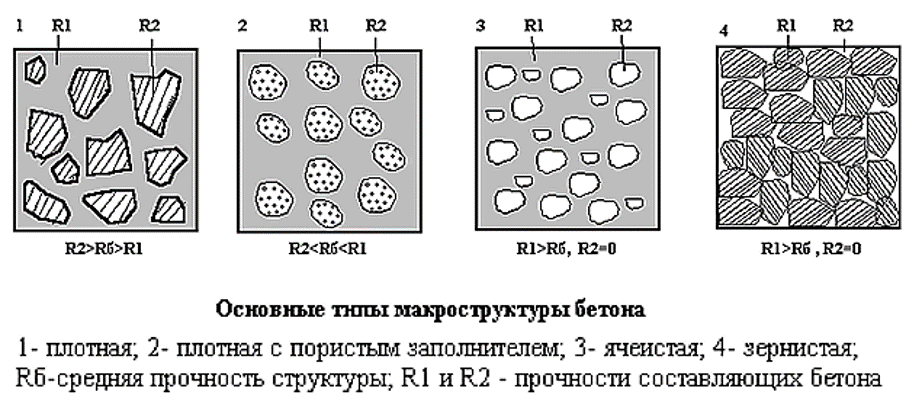

Само название данного искусственного стройматериала говорит от том, что структура получающегося после отвердевания раствора камня пористая. Именно это и придает образцам особые свойства. Если говорить в общем, то они состоят из двух основных компонентов – заполнителя и минерального вяжущего. Но оперируя лишь этими данными, понять, какими бывают ячеистые бетоны, в чем их различие, характерные плюсы и минусы отдельных модификаций, практически невозможно.

Классификация

1. По вяжущему:

По вяжущему:

- Цемент.

- Гипс (редко).

- Известь.

2. По заполнителю:

- Песок кварцевый.

- Шлаки.

- Зола.

3. По виду поризации:

- Аэрирование.

- Пено- или газообразование.

Есть еще несколько методик, обеспечивающих образование пор, но они интересны разве что специалистам.

4. По технологии изготовления:

- Бетоны автоклавного твердения.

- Камни ячеистые, процесс образования которых происходит при нормальной температуре (возможен искусственный подогрев, причем различными способами) и давлении.

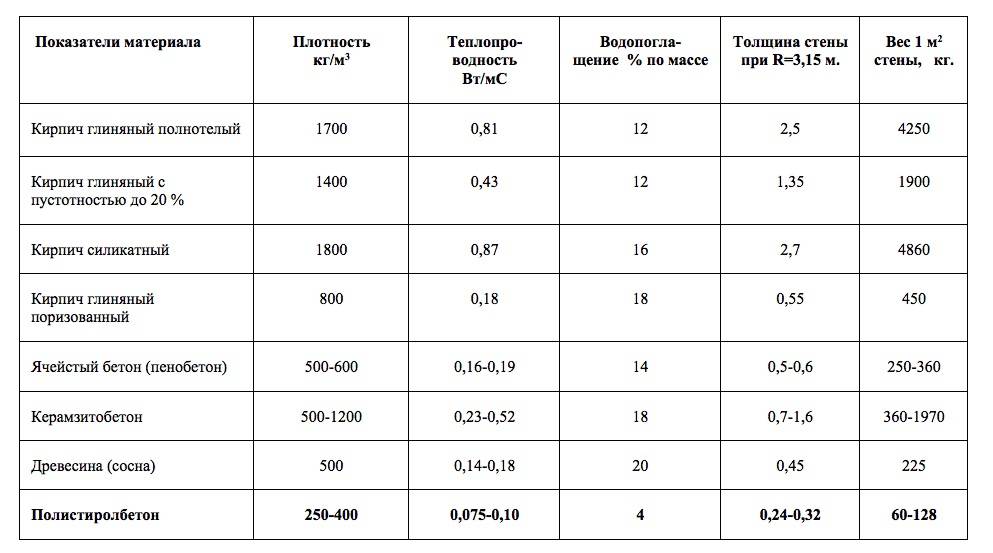

5. По назначению:

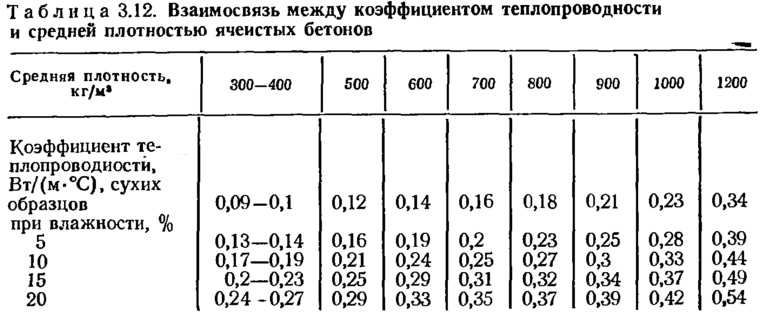

Главное отличие ячеистых бетонов по данному параметру – в объемной массе камней (кг/м3).

- Конструкционные (1000 – 1200).

- Теплоизоляционные (300 – 500).

- Промежуточный вариант, конструкционно-теплоизоляционный (500 – 900).

Несмотря на огромный выбор пористых камней, в частном секторе при строительстве в основном используется 2 разновидности ячеистого бетона – пено- и газосиликатные блоки.

Поэтому далее – именно о них. Другие модификации, к примеру, на основе шлаков (шлакобетоны), а тем более с гипсовым вяжущим (гипсобетоны) и ряд других используются значительно реже.

Общие характеристики блоков

1. Правильность геометрии.

2. Небольшой вес. Как результат – значительное снижение цены работ по сооружению фундамента.

3. Большие габариты образцов, что позволяет увеличить темпы строительства (по сравнению с другими материалами).

4. Хорошие эксплуатационные характеристики.

5. Неподверженность горению.

6. Универсальность в применении ячеистого камня (для стен, перекрытий, перегородок и так далее).

7. Низкая цена продукции, независимо от технологии ее производства.

Чтобы по достоинству оценить ту или иную модификацию искусственного камня, необходимо уточнить специфические свойства и характеристики его отдельных разновидностей, а их немало. Только тогда можно осознанно принять решение, что именно стоит купить.

Плюсы и минусы

При рассмотрении недостатков и достоинств нужно учитывать специфику применения. Подобные бетоны своей ячеистой структурой придают блокам особые свойства. Тем не менее, то, что в одном случае считается несомненным плюсом конкретного образца, в другой ситуации может расцениваться как его минус. Когда речь заходит о характеристиках блоков из ячеистого бетона, мало кто принимает во внимание технологию изготовления. А это значительно влияет на отдельные параметры материалов. Поэтому, прежде чем купить конкретную разновидность камня, следует взвесить все «за» и «против» с учетом особенностей строительства, цену последующей отделки и затраты на содержание здания.

Подобные бетоны своей ячеистой структурой придают блокам особые свойства. Тем не менее, то, что в одном случае считается несомненным плюсом конкретного образца, в другой ситуации может расцениваться как его минус. Когда речь заходит о характеристиках блоков из ячеистого бетона, мало кто принимает во внимание технологию изготовления. А это значительно влияет на отдельные параметры материалов. Поэтому, прежде чем купить конкретную разновидность камня, следует взвесить все «за» и «против» с учетом особенностей строительства, цену последующей отделки и затраты на содержание здания.

1. Газобетон.

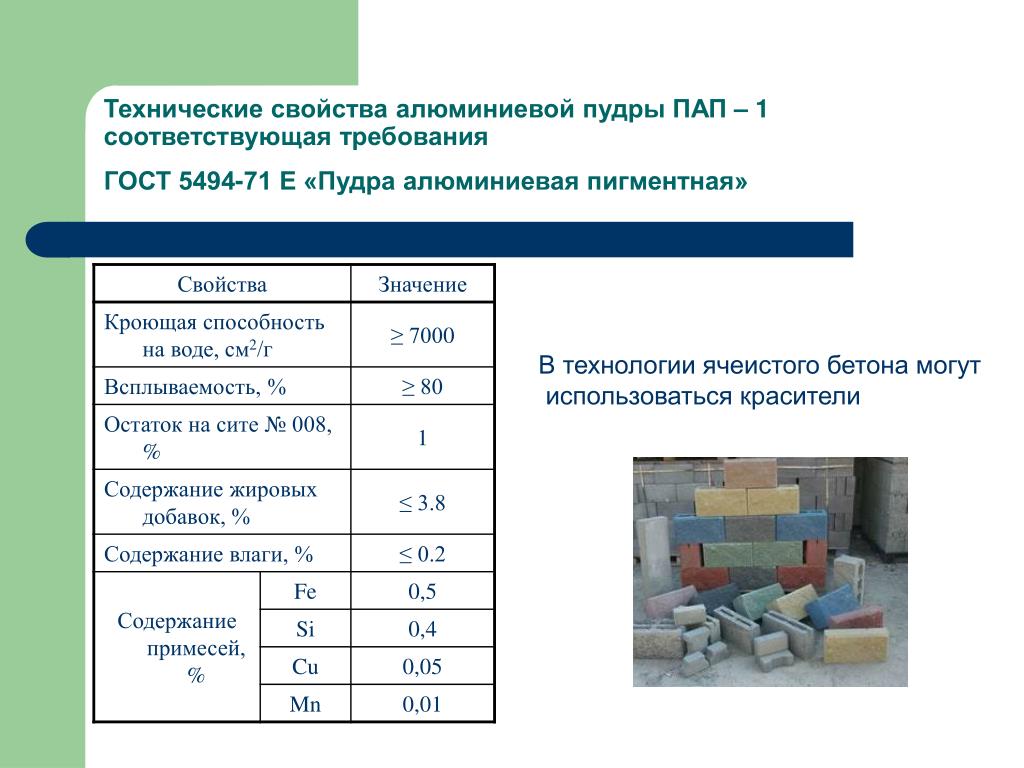

Компоненты: портландцемент (известь) + песок + пудра алюминиевая + вода. Такое сочетание предопределяет свойства газобетона. Его особенность – в изолированных друг от друга порах.

При автоклавной технологии данный ячеистый камень производится на основе извести, в остальных случаях – цемента. Их отдельные характеристики могут существенно отличаться. Соответственно, стоимость бетона, изготовленного на специальном оборудовании, выше.

Плюсы:

- Такой материал хорошо удерживает тепло. Следовательно, можно сэкономить на теплоизоляции и снизить общую цену работ.

- Газобетонные блоки имеют вполне приемлемый внешний вид, поэтому после возведения строения хозяева, как правило, его дальнейшим наружным оформлением не занимаются – еще 1 пункт экономии.

- Блоки хорошо поддаются обработке и в то же время отличаются достаточной прочностью. Проблем с креплением навесного оборудования, предметов меблировки на стенах не возникнет. Алгоритм действий: сверление – дюбель – крепежная деталь.

Минусы:

- Гигроскопичность. Есть мнение, что способность блоков данного вида впитывать жидкости помогает регулировать микроклимат внутри дома. Но в то же время повышение концентрации влаги в материале увеличивает его вес, а это – рост нагрузки на фундамент. Следовательно, при возведении строения из этого ячеистого бетона придется потратиться на качественную гидро- и пароизоляцию.

- Монтаж – фиксацией на клей.

Плюс в том, что так называемые «мостики холода» практически отсутствуют, а работа по укладке блоков идет быстро. Но в большинстве случаев минусы перевешивают. Во-первых, качественный клей имеет высокую стоимость. Во-вторых, чтобы снизить его расход, придется дополнительно обрабатывать грани блоков, а это требует и опыта, и времени.

Плюс в том, что так называемые «мостики холода» практически отсутствуют, а работа по укладке блоков идет быстро. Но в большинстве случаев минусы перевешивают. Во-первых, качественный клей имеет высокую стоимость. Во-вторых, чтобы снизить его расход, придется дополнительно обрабатывать грани блоков, а это требует и опыта, и времени. - Необходимых характеристик бетона можно добиться только с использованием автоклавов, а их цена исчисляется десятками тысяч $. В домашних условиях изготовить такие блоки невозможно – только купить или заказать.

2. Пенобетон.

Еще один вид наиболее используемого материала. Как и предшественник, относится к категории ячеистых легких бетонов, и многие характеристики практически идентичны, но есть и отличия.

Плюсы:

- Минимальный вес блоков. Это упрощает их перевозку и установку по месту.

- Невысокая цена монтажа. Скрепление камней производится раствором. Но это же и в минус – «мостики холода» и повышение нагрузки на основание.

- Возможность производства в домашних условиях. Если правильно смонтировать формы и составить смесь, то организовать изготовление блоков из такого ячеистого бетона своими руками – не проблема. Более того, массу можно заливать в любую опалубку (например, для доп/утепления), а это – существенный плюс.

Минусы:

- Непрезентабельный вид. Наружная отделка жилого строения – обязательна. Но здесь есть сложность в выборе материалов, и она понятна из следующей характеристики.

- Хрупкость. Это в полной мере относится и к ячеистым пенобетонным блокам автоклавного твердения. Традиционный крепеж не подходит – только анкера. То же самое – и при внутреннем оформлении дома. Но одновременно это и плюс – бетон легче штробить, насквозь проходить стены и так далее.

- Понадобится дополнительное утепление. Что бы ни утверждали производители о низкой теплопроводности этой разновидности ячеистого бетона, а сквозь слой раствора между образцами холод проникать будет.

- Ограничения по высотности.

Из таких блоков здания более 2-х этажей если и возводятся, то при условии проведения ряда дорогостоящих мероприятий.

Из таких блоков здания более 2-х этажей если и возводятся, то при условии проведения ряда дорогостоящих мероприятий.

Сфера применения:

1. Возведение стен, перегородок, а также конструктивных элементов сложной конфигурации, например, арок. При загрузке в соответствующую опалубку пенобетона ячеистому камню можно придать любую форму.

2. Утепление. И снова пенобетон, который после отвердевания образует защитный слой. Такое применение ячеистый материал находит при обустройстве перегородок, перекрытий. В некоторых случаях теплоизоляция стен по такой методике не требует приобретения другого утеплителя.

Стоимость продукции

Тип ячеистых блоков | Розничная цена за куб, рубли | |

| Пенобетон | Газобетон | |

| Стеновые | 2 480 – 2 890 | 3 050 – 3 380 |

| Перегородочные | 2 690 – 2 880 | 3 490 – 3 670 |

| U-образные | 215 – 525 (руб/шт) | |

| Смесь | 1 490 – 2 050 | |

Ячеистый бетон – свойства, виды, производство и недостатки

В строительстве применяются не только тяжелые бетоны, но и легкие, структура которых отличается своей пористостью. Это дает возможность впоследствии меньше тратить средств на утепление зданий. Но, данная особенность лишь одна из характеристик такого материала, а о том, что такое ячеистый бетон, о его свойствах и применении и поговорим в статье ниже.

На фото — структура ячеистого бетона и обычного (справа)

Давайте разберемся

Как было сказано выше – это одна из разновидностей, так называемого легкого бетона. Фактически он является искусственным строительным материалом, который обладает пористой или ячеистой структурой. При его изготовлении используют минеральные вещества в качестве вяжущих, а наполнителем служат кремнеземистые составы.

Основное применение подобных бетонов – теплоизоляция сооружений.

Например, они активно применяются при утеплении:

- чердачных и железобетонных перекрытий;

- стеновых конструкций, когда их используют как «слоеный пирог».

Совет: в отличие от обычных бетонов, где для демонтажа конструкций требуется резка железобетона алмазными кругами, в данном случае обработку можно проводить обычными ножовками и простыми инструментами.

Существуют и жаростойкие виды пористого бетона, которые хорошо показали себя в качестве теплоизоляции промоборудования, выполняющего работы при температуре до 700 ºС.

Ячеистый газобетон может применяться для строительства стен

В гражданском строительстве блоки из него в последнее время также стали все больше привлекать внимание застройщиков в качестве материала для постройки стен.

Можно уверено сказать, что:

- загородные дома;

- таунхаусы;

- коттеджи;

построенные с применением данного материала, обладают тепловыми характеристиками, которые значительно превышают параметры кирпичных домов или бетонов другого типа.

Так производят газосиликатные блоки

Производство

Достигнуть таких показателей удалось, главным образом, благодаря правильной геометрии строительных блоков. Их размеры имеют незначительную погрешность, в пределах ±2 мм, позволяя использовать при их монтаже специальный строительный клей, слой которого не превышает 3 мм. Если сравнивать такие же показатели других материалов для стен, где для укладки применяют цементный раствор, они значительно выше.

Если сравнивать такие же показатели других материалов для стен, где для укладки применяют цементный раствор, они значительно выше.

Изготовление легкого бетона у нас регламентирует ГОСТ на ячеистые бетоны 25485-89, что означает «стандарт», а также бывает ячеистый бетон по ГОСТу 31360 2007 – «неармированный автоклавный».

Вышеуказанные стандарты позволяют классифицировать материал по:

- использованию;

- методу поризации;

- вяжущему веществу;

- виду кремнеземистого компонента;

- методу твердения.

Промышленность производит оборудование для производства ячеистого бетона — пенобетона

Можно выделить легкие бетоны следующих типов, зависящих от функционального использования:

| Теплоизоляционный | Применяется как теплоизоляционный строительный материал. Его объемная масса составляет 300-500 кг/м3. |

| Конструкционный | С его помощью удается изготавливать конструкционные элементы зданий различного типа. В данном случае объемная масса материала – 1-1,2 т/м3. В данном случае объемная масса материала – 1-1,2 т/м3. |

Применяют и конструкционно-теплоизоляционный бетон, у которого объемная масса – 500-900 кг/м3. Плотность ячеистого бетона в первую очередь зависит от количества порообразователя. Пористость –от порообразующей способности последнего.

Выделяются также типы бетонов по способу поризации:

- аэрированный ячеистый силикат и аэрированный ячеистый бетон;

- газосиликаты и газобетоны;

- пеносиликаты и пенобетоны.

Размеры и виды пористого газосиликата

Помимо вышеназванных методов поризации при изготовлении бетона применяют и их отдельные модификации, в частности:

- газопенную технологию, где сочетаются основы газообразования и аэрационного способа;

- вспучивание массы с помощью газообразования в безвоздушной среде;

- использование давления для аэрирование массы.

Из чего делают

При изготовлении ячеистого бетона применяются разные вяжущие компоненты, в том числе:

- цемент;

- известь;

- гипс.

Также производство может отличаться по применяемым кремнеземистым компонентам, из которых выделяют:

- металлургические шлаки;

- золу;

- кварцевый песок.

Как возводятся дома из ячеистого бетона

Типы

Если взять во внимание условия твердения ячеистых бетонов, тогда можно выделить:

- автоклавные, которые твердеют под давлением превышающем атмосферное в среде насыщенного пара;

- неавтоклавные — застывающих в естественных условиях, при использовании насыщенного пара при обычном атмосферном давлении или использованием электропрогрева.

Совет: большие сложности при сверлении вызывают ЖБИ, в большинстве случаев на помощь может прийти только алмазное бурение отверстий в бетоне с помощью профессиональных коронок.

Легкие бетоны можно просверлить обычным сверлом, даже с помощью ручного коловорота.

Подробно о видах ячеистого бетона

Согласно тексту выше, в оборот были введены основные термины — «ячеистый бетон», «газобетон», «пенобетон» и несколько других. Однако даже того материала недостаточно, особенно для тех, кто не имеет строительные навыки и соответствующее образование, чтобы понять все правильно. Поэтому ниже будем стараться объяснить подробнее, так сказать «на пальцах».

Однако даже того материала недостаточно, особенно для тех, кто не имеет строительные навыки и соответствующее образование, чтобы понять все правильно. Поэтому ниже будем стараться объяснить подробнее, так сказать «на пальцах».

Фактически все вышеназванные материалы, как бы они не назывались, можно объединить одним термином – «ячеистые бетоны». Так обозначают целую группу стройматериалов, имеющих одинаковые определенные свойства. В этом случае, такой характерной чертой является структура, отраженная в названии материала. Внутри них есть поры или ячейки, что позволяет о них говорить – пористые или ячеистые.

Материал по эксплуатационным свойствам и физико-механическим характеристикам представляет собой обычный бетон, только вспененный. Благодаря тому, что его структура пористая, у него меньшая плотность, что значительно влияет на массу изделий, выполненных из него в меньшую сторону. Поэтому группу таких бетонов и называют легкой.

Пенобетонные блоки

Основными разновидностями ячеистого бетона можно считать газобетон и пенобетон. Их названия определяются в зависимости от технологии производства готовых материалов. Также, от способа изготовления ячеистого бетона введены понятия – неавтоклавный и автоклавный.

Их названия определяются в зависимости от технологии производства готовых материалов. Также, от способа изготовления ячеистого бетона введены понятия – неавтоклавный и автоклавный.

Свойства пенобетона

Заливка монолитного пенобетона

Точность габаритных размеров будет зависеть от возможности оборудования и качества форм.

Точность габаритных размеров будет зависеть от возможности оборудования и качества форм.Прежде чем начинать производить пенобетон, узнайте о его недостатках:

- материал при высыхании дает большую усадку;

- из-за пункта выше блок может треснуть;

- плотность проигрывает газобетону;

- необходима сетка для проведения штукатурных работ.

Свойства газобетона

Воздушные поры в материале небольшие

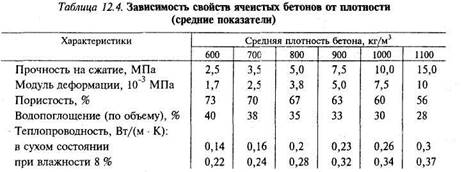

Запомните, что главные характеристики –прочность и плотность бетонных изделий никак с собой не связаны. Нельзя говорить, что чем плотнее газобетон, тем он прочнее.

Нельзя говорить, что чем плотнее газобетон, тем он прочнее.

Но, при выборе следует обращать на данные показатели внимание:

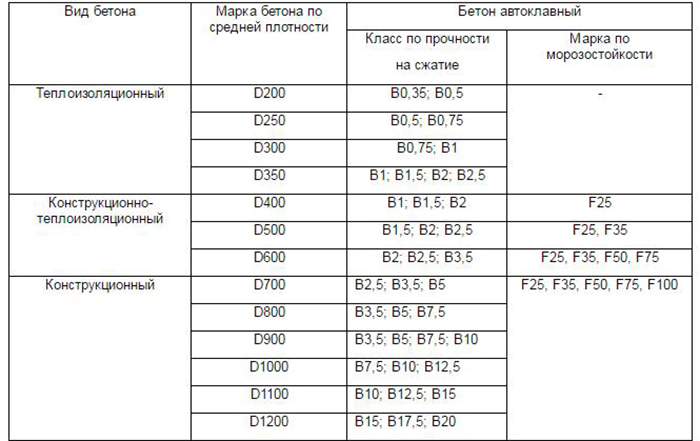

- от плотности зависит теплопроводность;

- от прочности — несущая способность.

Подгонка газобетонных блоков

Современное применение

Сегодня искусственные стройматериалы все больше востребованы среди потребителей. Связано это с легкой обработкой изделий, так как натуральные сложнее поддаются переработке и преобразованию.

В тоже время материал, созданный своими руками, не имеет таких негативов и с каждым годом совершенствует свои характеристики. Благодаря новым исследованиям, стало возможным получить не только лучшие их эксплуатационные свойства, но и повысить экономичность их применения.

Оборудование для изготовления пенобетона

Теплоизоляционные свойства

Уже никто не сомневается в том, что ячеистые бетоны значительно превосходят обычные бетоны по своим теплоизоляционным свойствам. Объяснить это может даже школьник, который интересовался курсом элементарной физики в учебном заведении – расположенные внутри материала поры содержат воздух, являющийся надежным теплоизолятором.

Объяснить это может даже школьник, который интересовался курсом элементарной физики в учебном заведении – расположенные внутри материала поры содержат воздух, являющийся надежным теплоизолятором.

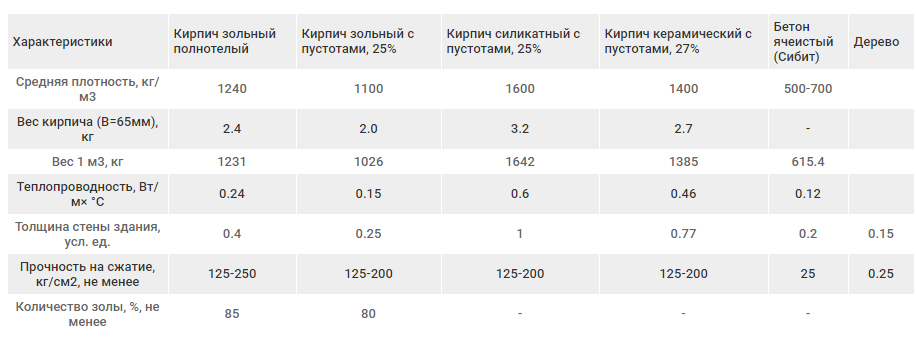

В результате дом, возведенный с применением пенобетона или газобетона,будет гораздо теплее дома, построенного из древесины или кирпича.

Но, все же для большего понимания необходимо объяснить несколько моментов:

- Строения, построенные из древесины или кирпича, также будут теплыми.

- Но,актуальным будет вопрос — какое количество энергии придется потратить на обогрев помещений?

Если исходить из расчетов специалистов, затраты на тепло в доме из ячеистого бетона будут существенно меньше. Например, при равных количествах потребляемой энергии на обогрев здания, вам нужно будет сделать толщину стен из газо- или пенобетона примерно 500 мм, в тоже время кирпичная стена будет около 2 м.

Деревянные и кирпичные дома требуют использования дополнительных утеплителей, в связи с чем увеличивается смета на строительство всей постройки, делая пористый бетон лучшим в конкурентном плане. Если исходить из расчетов профессионалов, использование последнего позволяет сократить финансовые траты на обогрев помещений дома почти на 40%.

Если исходить из расчетов профессионалов, использование последнего позволяет сократить финансовые траты на обогрев помещений дома почти на 40%.

Совет: используя данные бетоны, вы сможете создать хороший звукоизоляционный барьер от улицы, из-за ячеистой структуры материала.

Хотя строения из ячеистых бетонов читаются каменными, создаваемый микроклимат внутри здания близок к атмосфере деревянного дома. Связано это со способностью газо-пенобетона «дышать», в отличие от обычных бетонных и кирпичных стройматериалов.

Следует сказать, что ячеистые бетоны в своем составе содержат лишь минеральные элементы, что не позволяет им гнить.Они отличаются экологической чистотой и не содержат вредных токсичных веществ, которые могут нанести ущерб нашему здоровью и окружающей среде.

Изготовление внутренних перегородок в помещении

Недостатки

Специалисты рекомендуют не возводить применение ячеистых бетонов в приоритеты, так как каждый современный материал имеет свое четкое место использования. Поэтому они и не являются идеальными, у них также есть свои слабые места.

Поэтому они и не являются идеальными, у них также есть свои слабые места.

Одно из них — требование защиты от окружающей среды, так как ветер и влага, постоянно попадающие в поры, в конце концов приведут к их разрушению. Поэтому, при использовании ячеистого бетона для возведения стен, не лишним будет провести наружную облицовку.

Вывод

В статье было подробно расписано, что такое автоклавный ячеистый бетон и неавтоклавный, были рассказаны характеристики материала, и для чего его лучше использовать. Фактически вы узнали цели и задачи выпуска данных изделий, какую цель поставили разработчики перед собой, и какую смогли реализовать.

Помимо положительных отзывов были отмечены и недостатки материала, а также как их можно устранить при возведении дома. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

газобетон и пенобетон, характеристики, цена за м3

Ячеистые материалы имеют пористую структуру. Наличие ячеек делает их более легкими по сравнению с обычным бетоном. Поэтому строительство проходит значительно быстрее, чем если бы использовался кирпич. В качественном стройматериале все ячейки распределены равномерно, что делает его максимально прочным. Бетон своей ячеистой структурой улучшает теплосберегающие характеристики здания. Чем больше в нем пор, тем выше его теплоизоляционные свойства, но тем ниже его прочность на сжатие.

Оглавление:

- Особенности газобетонных блоков

- Характеристики пенобетона

- Критерии выбора и цены

Наиболее популярными среди этого вида стройматериалов считаются газобетон и пенобетон. Каждый из них обладает своими плюсами и минусами. Главное отличие между ними – это способ производства.

Газобетон

Газобетонные блоки – это бетон автоклавного твердения. Он подвергается сильному нагреву и повышенному давлению в специальном оборудовании – автоклаве. Именно в нем он набирает прочность. Элементы с заводов имеют практически одинаковые размеры и форму. Погрешность может составлять не более 1 мм. Кладка будет сразу получаться ровной и без зазоров.

Именно в нем он набирает прочность. Элементы с заводов имеют практически одинаковые размеры и форму. Погрешность может составлять не более 1 мм. Кладка будет сразу получаться ровной и без зазоров.

Для производства используются следующие компоненты:

- известь;

- цемент;

- вода;

- песок;

- алюминиевая пудра.

Поры образуются в результате химической реакции, во время которой выделяется газ. Он равномерно распределяется по всему объему смеси.

Изготавливается в виде блоков разного размера, плотности и назначения. Материал с меньшей плотностью применяется в качестве теплоизоляции. Например, для сооружения конструкций, не подвергающихся значительным нагрузкам (межкомнатные перегородки). Также есть армированный газобетон и плиты для перекрытий. Плиты из ячеистого материала имеют более легкий вес, чем сделанные из бетона. Поэтому для их монтажа требуется меньшая толщина стен.

Газобетон используется для возведения зданий небольшой этажности, строительства перегородок, несущих конструкций, а также в качестве заполнителя пустот в каркасах. Из-за необходимости специального оборудования его могут производить только заводы. Сделать такой бетон своими руками невозможно. Но благодаря такому способу изготовления газобетонная продукция всегда имеет сертификат качества, по которому можно проверить все его характеристики и компоненты.

Из-за необходимости специального оборудования его могут производить только заводы. Сделать такой бетон своими руками невозможно. Но благодаря такому способу изготовления газобетонная продукция всегда имеет сертификат качества, по которому можно проверить все его характеристики и компоненты.

Плюсы и минусы газобетона

Газобетонные блоки имеют небольшой вес, в итоге они не создают большой нагрузки на основание здания. Также для их кладки требуется минимальное количество раствора, так как швы между ними необходимо делать как можно тоньше. Еще одна положительная характеристика – это морозоустойчивость. Они способны выдерживать многократное замораживание и оттаивание. Их применяют для строительства сооружений в холодных климатических зонах.

Поры блоков из газобетона – закрытые, поэтому бетон слабо впитывает в себя воду, но при этом обладает хорошей паропроницаемостью. В здании, построенном из газобетонного материала, воздух всегда будет иметь оптимальную влажность. К минусам относят необходимость отделки финишным покрытием, чтобы защитить газобетон от внешних воздействий, иначе он быстро начнет терять свои свойства.

К минусам относят необходимость отделки финишным покрытием, чтобы защитить газобетон от внешних воздействий, иначе он быстро начнет терять свои свойства.

Пенобетон

Пенобетон – это ячеистый материал с закрытыми порами, наполненными воздухом. Для его производства не требуется использования специального оборудования.

Для изготовления пенобетона нужны следующие компоненты:

- цемент;

- песок;

- вода;

- пена.

Ячейки появляются в процессе перемешивания компонентов, а не в результате химической реакции.

Существует несколько методов изготовления пенобетонных ячеистых блоков неавтоклавного твердения:

- классический;

- сухой;

- в барокамерах.

В первом случае пену готовят в пеногенераторе, после чего ее выливают в смесь, состоящую из песка, цемента и воды. При втором методе в песок с цементом добавляется сначала пена, а лишь затем вливается вода. Третий способ является наиболее сложным, так как для него необходимо повышенное давление. Пену смешивают с водой, после чего всыпается песок и цемент. При производстве пенобетона могут добавляться и другие компоненты, например, керамзит, опилки, пенополистирол и тому подобное. Благодаря им можно улучшать характеристики.

Пену смешивают с водой, после чего всыпается песок и цемент. При производстве пенобетона могут добавляться и другие компоненты, например, керамзит, опилки, пенополистирол и тому подобное. Благодаря им можно улучшать характеристики.

По плотности этот материал делится на 3 марки:

- Теплоизоляционный. Его плотность не превышает 500 кг/м3. Обозначается маркировкой, начиная от D300 и до D500. Этот газобетон обладает наименьшей прочностью по сравнению с другими марками, но зато теплоизоляционные характеристики – одни из самых лучших. Поэтому его используют как теплоизоляцию.

- Конструкционно-теплоизоляционный. К этому типу относят блоки с плотностью от 600 до 800 кг/м3, маркировка – D600-D800. Именно этот вид чаще применяется в частном строительстве для возведения зданий с небольшим количеством этажей. Обладает и хорошей прочностью на сжатие и оптимальными теплоизоляционными свойствами.

- Конструкционный. Изготавливается прочностью от 900 до 1200 кг/м3, обозначается маркировкой D900-D1200.

Используется для многоэтажных зданий. Относительно предыдущих марок имеет самые низкие теплоизоляционные свойства, поэтому потребуется дополнительный монтаж утепляющего слоя.

Используется для многоэтажных зданий. Относительно предыдущих марок имеет самые низкие теплоизоляционные свойства, поэтому потребуется дополнительный монтаж утепляющего слоя.

Производится разных размеров – более широкие прямоугольные применяются для возведения несущих стен, а узкие – для создания перегородок.

Преимущества и недостатки пенобетона

Пенобетонные блоки обладают следующими положительными качествами:

- Длительный срок эксплуатации.

- Небольшой вес.

- Простой и удобный монтаж, транспортировка и хранение.

- Легко режется и сверлится, возможно создание из него арок или других округлых конструкций.

- Хороший звукоизолятор.

- Экологически безопасный материал, не выделяет опасных летучих соединений.

- Возможен монтаж на клеевой состав.

- Пенобетон – это огнеустойчивый бетон (1-ая степень).

- Невысокая стоимость.

Пеноблоки способны аккумулировать тепло. В итоге зимой они долгое время удерживают тепло в доме, а летом не впускают раскаленный воздух.

К минусам этого ячеистого легкого бетона относят необходимость финишной отделки – покрытие штукатуркой, краской или другой облицовкой (вентилируемый фасад). Также во время погрузки, транспортировки и разгрузки следует соблюдать осторожность, так как пенобетон достаточно хрупкий. От удара от него может отломиться кусок. Для пенобетонных стен применяются дюбеля с насадками только из пластика. Так как производство этого бетона возможно без использования специального оборудования, при покупке нужно обязательно требовать сертификат качества.

Общий недостаток газобетонных и пенобетонных блоков – это необходимость обустройства монолитного ленточного фундамента, так как они обладают низким показателем на изгиб. Также обязательно нужна защита от внешних воздействий, особенно от влажности. Если монтируется вентилируемый фасад, то подбираются легкие стройматериалы.

Стоимость и рекомендации по кладке и выбору

Главный фактор, влияющий на стоимость бетона – это его марка, чем она больше, тем выше цена. D700 будет стоить дороже, чем D200. Класть начинают только после проверки и выравнивания основы. Кладку ведут от угла, и по мере продвижения постоянно проверяется ее ровность. Для этого рекомендуется использовать причалку, строительный уровень и отвесы. Блоки можно укладывать с выступом на основание на 1/3, но не более.

D700 будет стоить дороже, чем D200. Класть начинают только после проверки и выравнивания основы. Кладку ведут от угла, и по мере продвижения постоянно проверяется ее ровность. Для этого рекомендуется использовать причалку, строительный уровень и отвесы. Блоки можно укладывать с выступом на основание на 1/3, но не более.

| Марка | Размеры, мм | Цена за м3, рубли | |

| Газобетон (Poritep) | D400 | 625х250х200 | 3000 |

| 625х250х400 | 3000 | ||

| Газобетон (завод молодой ударник) | D400 | 625х250х200 | 2900 |

| D500 | 625х250х100 | 2980 | |

| D600 | 625х250х375 | 3100 | |

| Пенобетон (завод молодой ударник) | D600 | 600х400х300 | 3900 |

| Пеноблок (Саранск) | D800 | 600х300х200 | 2770 |

| D600 | 600х300х100 | 3050 | |

| Газоблок (Саратов) | D600 | 600х300х200 | 3740 |

Перед тем как заказать стройматериал, следует проверить у продавца наличие сертификата качества. Если он отсутствует, то не рекомендуется его покупать, потому что такой бетон может не соответствовать заявленным характеристикам. Некачественные изделия опасно использовать для строительства несущих стен или любых других конструкций. Он может не выдержать нагрузки и начнет деформироваться, из-за этого здание частично или полностью разрушается.

Если он отсутствует, то не рекомендуется его покупать, потому что такой бетон может не соответствовать заявленным характеристикам. Некачественные изделия опасно использовать для строительства несущих стен или любых других конструкций. Он может не выдержать нагрузки и начнет деформироваться, из-за этого здание частично или полностью разрушается.

Также перед приобретением следует взвесить все плюсы и минусы ячеистого бетона и определиться, подходит ли он для возведения нужной постройки или необходим другой материал с более высокими прочностными характеристиками. Особенно это важно, если в месте строения часто возникает пучения грунта или большие перепады температур и влажности.

Особенности и характеристики ячеистого бетона

В последнее время в строительной сфере очень часто стали употребляться такие понятия, как ячеистый бетон, пенобетон, газобетон, и некоторые люди не знают, что они обозначают. Некоторые считают, что все это разные строительные материалы, некоторые полагают, что это название одного и того же материала, но не правы ни те, ни другие. Среди всех этих понятий основным является ячеистый.

Среди всех этих понятий основным является ячеистый.

Благодаря наличию пор, блоки, сделанные из пенобетона, весят значительно меньше.

Основной особенностью указанного строительного материала является то, что внутри него есть равномерно распределенные ячейки, благодаря которым такой материал имеет улучшенные физико-механические свойства.

Ячеистые отличаются от обычных тем, что у них меньше плотность за счет наличия пор, соответственно, меньше масса.

Все ячеистые делятся на такие основные виды:

- Газобетон.

- Пенобетон.

Эти материалы отличаются друг от друга технологией производства. В зависимости от технологии изготовления, ячеистые называют автоклавными и неавтоклавными.

Кварцевый песок, известь, цемент – основные компоненты, которые входят в состав автоклавного. Условия, при которых они соединяются:

- температура 190 °C;

- давление 12 Бар;

- насыщенная паром среда.

При этом получается синтезированный камень. Неавтоклавные – это вспененный цементно-песчаный раствор, который застыл в обычных условиях. Газобетон – это автоклавный, а пенобетон, соответственно, неавтоклавный.

Неавтоклавные – это вспененный цементно-песчаный раствор, который застыл в обычных условиях. Газобетон – это автоклавный, а пенобетон, соответственно, неавтоклавный.

Есть еще один термин – газосиликат. Это вид автоклавного твердения, при изготовлении которого используется известковое вяжущее вещество.

Особенности

Стационарное оборудование для производства пенобетона.

Технология производства позволяет производить его недалеко от места строительства и даже самостоятельно. Можно либо приобрести оборудование для производства пенобетона, либо взять его в аренду.

Установка для производства способна подавать этот строительный материал на высоту до 10-30 м, в зависимости от ее мощности. Это оборудование может быть размещено прямо на стройплощадке, что позволяет проводить как блочное, так и монолитное строительство. Если необходимо изготовить блоки, то можно использовать резательную технологию или опалубку. Точность размеров готовых блоков будет зависеть от точности оборудования, используемого при резке, и от качества используемых форм.

Пенобетон имеет ряд недостатков: при высыхании у него больше усадка, поэтому если здание немного просядет, то блоки могут треснуть, к газобетону лучше адгезия штукатурки, нет необходимости использовать сетку. По плотности и твердости пенобетон тоже проигрывает газобетону.

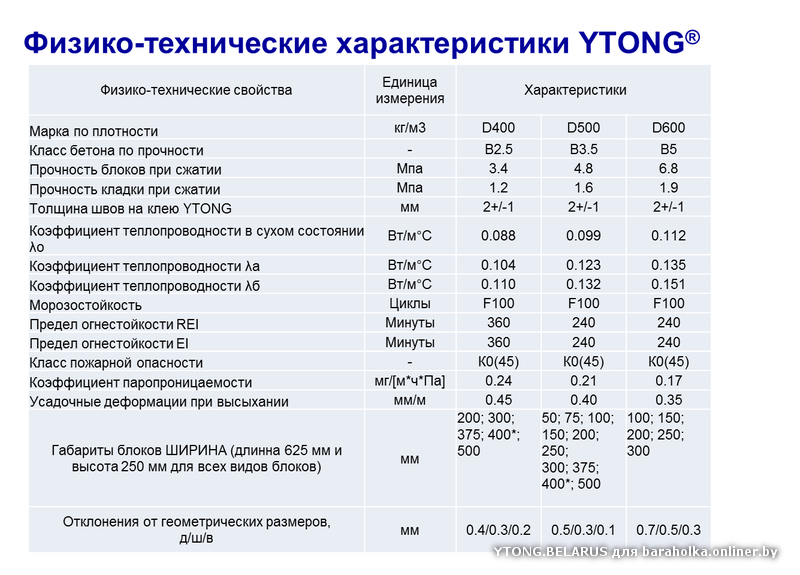

Характеристики газобетона

Газобетон отличается от ячеистого бетона и пенобетона более маленьким размером пор.

Газобетон делают на заводах и уже в готовом виде привозят на строительные площадки, производство вне завода невозможно.

Так как блоки производят на заводе, то они должны иметь сертификат качества, это будет гарантировать покупателю, что все параметры блоков строго соблюдены. Технология производства автоклавного бетона позволяет выпускать блоки с погрешностью размеров до 1 мм.

Такие основные характеристики, как плотность и прочность, напрямую между собой не связаны, поэтому нельзя считать, что чем плотнее материал – тем он прочнее.

При выборе блоков надо обращать внимание и на плотность, от нее зависит теплопроводность материала, и на прочность – она влияет на его несущую способность.

Ячеистый

Если раньше многие строительные материалы использовались в первозданном виде, то благодаря современным технологиям создаются новые материалы с более совершенными свойствами.

При создании новых материалов учитывается не только то, чтобы они имели высокую несущую способность, но и имели небольшой вес, были удобными в использовании и экономичными. Основными преимуществами, которые имеют ячеистые бетоны перед обычным, являются более высокие теплоизоляционные свойства и меньший вес. Такие его свойства объясняются наличием пор, которые наполнены воздухом. Дом, построенный с использованием поризованного бетона, будет более теплым, чем дом из кирпича или дерева.

Основными преимуществами, которые имеют ячеистые бетоны перед обычным, являются более высокие теплоизоляционные свойства и меньший вес. Такие его свойства объясняются наличием пор, которые наполнены воздухом. Дом, построенный с использованием поризованного бетона, будет более теплым, чем дом из кирпича или дерева.

Фундамент для дома из ячеистого бетона может быть значительно меньше, чем для дома строящегося из монолитных блоков или плит.

Не стоит думать, что деревянный или кирпичный дом будет холодным – они тоже теплые, но вопрос в том, сколько для их обогрева понадобится затратить энергии. Например, если тратить для обогрева дома одинаковое количество энергии, то будет достаточно толщины стен из ячеистого автоклавного бетона в 50 см, тогда как кирпичная стена должна быть толщиной 1,9 м. Чтобы в кирпичном доме было тепло, необходимо тратить большее количество энергии или использовать утеплители, а это влечет за собой дополнительные расходы. Дом из ячеистого автоклавного бетона позволит вам снизить расходы на отопление приблизительно на 20-40 %, это с учетом того, что толщина стен здания остается стандартной. Еще одним преимуществом такого материала, как ячеистый, является его хорошая звукоизоляция, что особенно актуально для городского коттеджа.

Еще одним преимуществом такого материала, как ячеистый, является его хорошая звукоизоляция, что особенно актуально для городского коттеджа.

По строительной классификации дом, построенный из газобетона или пенобетона, относится к каменным зданиям, но по микроклимату, что в нем создается, он очень близок к деревянным домам. Ячеистый бетон выгодно отличается от камня, кирпича и бетона тем, что он является аэропроницаемым – то есть дом «дышит». Также ячеистый бетон позволяет регулировать влажность в помещении, поэтому плесень и грибок не развиваются. Указанный материал – экологически чистый.

Применение материала

Может сложиться мнение, что этот материал является идеальным строительным материалом, но это не так, каждый материал имеет свои отличия, преимущества и недостатки.

Минус – низкая прочность на излом.

При строительстве частного дома использовать этот материал выгодно, если дом имеет площадь от 200 кв. м и проживать в нем будут круглогодично. Один из недостатков данного материала – низкая прочность на излом. Если происходит сдвиг основы, то такой дает трещину, чего не происходит с деревом, поэтому необходимо делать монолитный фундамент. Если дом небольшой, то выполнение монолитного ленточного фундамента экономически невыгодно, а без него связываться с таким материалом, как пенобетон, не стоит.

Если происходит сдвиг основы, то такой дает трещину, чего не происходит с деревом, поэтому необходимо делать монолитный фундамент. Если дом небольшой, то выполнение монолитного ленточного фундамента экономически невыгодно, а без него связываться с таким материалом, как пенобетон, не стоит.

При строительстве многоэтажных домов также может использоваться газобетон, но только в качестве наполнителя несущих стен. Таким образом, становится понятно, что для строительства маленького домика использовать пенобетон не выгодно из-за высокой стоимости фундамента, но это идеальный вариант для строительства большого частного дома.

Достоинства и недостатки

Одной из особенностей указанного материала является то, что он требует обязательной защиты от действия окружающей среды. Это объясняется тем, что в материале имеется много маленьких пустот, куда попадает влага, что вызывает постепенное разрушение здания. После возведения стен их необходимо либо штукатурить, либо окрашивать или облицовывать. Хотя некоторые производители и утверждают, что этот материал не требует защиты, лучше всего его облицевать, и тогда можете быть уверены, что он прослужит не меньше 100 лет.

Хотя некоторые производители и утверждают, что этот материал не требует защиты, лучше всего его облицевать, и тогда можете быть уверены, что он прослужит не меньше 100 лет.

Чтобы защитить стены из ячеистого бетона, используются только легкие фасадные материалы. Многие люди совершают огромную ошибку, обкладывая такое здание кирпичом. Это сводит на нет все преимущества, которые имеет пенобетон или газобетон. Объясняется данный факт тем, что кирпич имеет низкую аэропроницаемость и не будет давать воздуху циркулировать. Воздух будет отражаться от кирпичной кладки, что со временем приведет к повышению влажности и появлению грибка и плесени.

Воздух будет отражаться от кирпичной кладки, что со временем приведет к повышению влажности и появлению грибка и плесени.

Блоки из ячеистого бетона: характеристики и особенности

Блоки стенового ячеистого бетона являются одним из самых распространенных материалов для строительства малоэтажных домов. Уже несколько десятилетий эти материалы используются в строительных работах. Но о ячеистом бетоне необходимо знать больше, так как стеновой ячеистый бетон сложнее, чем кажется. И в этой статье мы расскажем вам о характеристиках, видах, условиях хранения и так далее.

Это искусственный каменный материал, который отличается от аналогов пористостью. Пористость придает ячеистому бетону легкость и высокие показатели сохранения тепла в помещении. Для его изготовления используется специальный известковый, цементный или смешанный составы.

Поры в ячеистом бетоне подразделяются на газовые, капиллярные и гелевые. В первом случае поры образуются из-за выделения водорода в процессе реакции при смешивании требуемых компонентов. Капиллярные ячейки образуются после испарения избытков влаги. Гелевые образуются на месте воды, но в этом случае влага уходит в кристаллическую решетку составляющих, а не испаряется.

В первом случае поры образуются из-за выделения водорода в процессе реакции при смешивании требуемых компонентов. Капиллярные ячейки образуются после испарения избытков влаги. Гелевые образуются на месте воды, но в этом случае влага уходит в кристаллическую решетку составляющих, а не испаряется.

Современные ячеистые газобетонные блоки – это еще один шаг вперед в мире строительства. Они соответствуют строительным нормам и правилам по теплопроводности и прочности. Также характеристика материала определяет большую скорость возведения, благодаря точной геометрии и простоте кладки.

Классификация ячеистого бетона

Блоки ячеистого бетона подразделяются на множество видов, в зависимости от определяющих факторов и характеристик.

- По назначению стеновой ячеистый бетон бывает конструкционным, теплоизоляционным и смешанным.

-

Характеристика твердения бетона определяет автоклавные (блок твердеет под воздействием пара и повышенного давления) и неавтоклавные (блок твердеет в обычных условиях) материалы.

-

Поры образуются несколькими способами, что характеризует газобетоны, пенобетоны, аэрированные и смешанные виды. -

Для изготовления стенового ячеистого бетона используются следующие составляющие: известь, сланец, шлак и цемент. -

В качестве заполнителя выступают вторичные промышленные продукты и песок.

Как правильно хранить ячеистые блоки

Технические характеристики стеновых ячеистых бетонных блоков определяют условия хранения. Важно следовать им, чтобы материал сохранил все полезные свойства. На объект привозят материал, который необходимо разгружать ровно блок за блоком на специальных поддонах. Важно исключить перекосы и возможность попадания влаги. В сухую погоду каждый блок необходимо увлажнить, чтобы материал не пересох. Характеристика этого стенового материала предполагает внимательность и особый уход при хранении.

Стеновой ячеистый бетон: надежность под вопросом?

Стеновой ячеистый бетон известен своей хрупкостью. Эта характеристика не позволяет обращаться с ним так же, как с кирпичом. Если вы решили возвести здание из этого стенового материала, то следует уделить особое внимание прочности фундамента. Даже небольшие сдвиги грунта, а с ним и фундамента могут привести к появлению трещин в стеновом материале. В случае с ячеистым бетоном эта характеристика хуже, чем с кирпичом. Технические особенности кирпича позволяют использовать его практически на любом фундаменте.

Эта характеристика не позволяет обращаться с ним так же, как с кирпичом. Если вы решили возвести здание из этого стенового материала, то следует уделить особое внимание прочности фундамента. Даже небольшие сдвиги грунта, а с ним и фундамента могут привести к появлению трещин в стеновом материале. В случае с ячеистым бетоном эта характеристика хуже, чем с кирпичом. Технические особенности кирпича позволяют использовать его практически на любом фундаменте.

Однако это может быть нивелировано с использованием монолитного пояса. Это особое устройство, обеспечивающее дополнительную жесткость конструкции и принимающее на себя вертикальные нагрузки. Монолитный пояс равномерно распределяет нагрузку между несущими стенами. Применение монолитного пояса в ряде случаев является необходимостью из-за особенностей этого стенового материала. Монтируют монолитный пояс, как правило, на уровне межэтажного перекрытия. Таким образом, стеновой ячеистый бетон не уступает альтернативным материалам в соотношении цена-качество.

Оформить заказ

Если вы хотите приобрести стеновой ячеистый бетон, то вам достаточно позвонить по указанному номеру телефона или заказать товар через сайт. Мы всегда готовы помочь вам с выбором и оформить заказ на стеновой ячеистый бетон в Москве и других городах России.

Пенобетон производится из цемента, воды, песка и пенообразователя. Есть две технологии его производства. Литиевая, при которой исходная масса заливается в формы определенных размеров. И резательная, при которой изготавливается плита большого размера, которая потом разрезается на пеноблоки нужных габаритов.

Общая информация о ячеистом бетоне

В отличие от обычного, ячеистый бетон имеет пористую структуру, что значительным образом повышает многие эксплуатационные характеристики данной разновидности цементного камня. В целом же прочностные характеристики ячеистого бетона во многом зависят от плотности, которая и определяет сферу применения этого строительного материала.

В настоящее время ячеистый бетон используется для строительства несущих стен и заполнения каркасов при монолитном возведении зданий. Может применяться ячеистый бетон и для сооружения ненесущих стен. В этом случае его плотность должна составлять не мене 400 кг/куб. м. Наконец, ячеистым бетоном нередко пользуются, когда требуется утеплить крышу.

Ячеистый бетон может выпускаться, как в виде готовых изделий, так и изготавливаться на месте проведения каких-либо работ, что, впрочем, происходит крайне редко. Опыт показывает, что для возведения различных построек прекрасно подходят и готовые изделия из ячеистого бетона. Организация же производства ячеистого бетона прямо на месте проведения работ очень дорого стоит.

Ячеистый бетон принято классифицировать по способу затвердевания и виду вспенивателя. Соответственно, ячеистый бетон делится на газобетон и пенобетон. Газобетон изготавливается из кварцевого песка, извести, воды и цемента. После смешивания данные вещества отправляются в автоклав, где подвергаются водородному вспениванию с последующим затвердеванием.

Следует отметить, что технология изготовления газобетона даёт возможность создавать искусственный камень с заранее заданными эксплуатационными характеристиками, равными в любой точке готового изделия. Эксплуатационные же характеристики других ячеистых бетонов могут колебаться в достаточно широком диапазоне значений, что объясняется неконтролируемым процессом затвердевания.

Что касается пенобетона, то он, как и газобетон, изготавливается из песка, воды и цемента. Однако вместо извести в пенобетоне используется специальная пена, обеспечивающая нужное содержание воздуха в готовом цементном камне. Помимо этого, пена распределяется по всей массе в виде замкнутых ячеек, что некоторым образом увеличивает ряд важных характеристик бетона.

Обзор — Arizona State University

TY — JOUR

T1 — Структура и свойства пенобетона

T2 — Обзор

AU — Narayanan, N.

AU — Ramamurthy, K.

2 10

Y1 — 2000/10

N2 — Газобетон относительно однороден по сравнению с обычным бетоном, так как не содержит фазы крупного заполнителя, но при этом показывает большие различия в своих свойствах. Свойства газобетона зависят от его микроструктуры (пустотно-паста) и состава, на которые влияют тип используемого вяжущего, способы порообразования и твердения.Хотя газобетон изначально рассматривался как хороший изоляционный материал, интерес к его структурным характеристикам возобновился ввиду его легкого веса, экономии материала и потенциала для крупномасштабного использования отходов, таких как пылевидная топливная зола. Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция).

Свойства газобетона зависят от его микроструктуры (пустотно-паста) и состава, на которые влияют тип используемого вяжущего, способы порообразования и твердения.Хотя газобетон изначально рассматривался как хороший изоляционный материал, интерес к его структурным характеристикам возобновился ввиду его легкого веса, экономии материала и потенциала для крупномасштабного использования отходов, таких как пылевидная топливная зола. Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция).

AB — Газобетон относительно однороден по сравнению с обычным бетоном, так как не содержит фазы крупного заполнителя, но при этом демонстрирует большие различия в своих свойствах. Свойства газобетона зависят от его микроструктуры (пустотно-паста) и состава, на которые влияют тип используемого вяжущего, способы порообразования и твердения. Хотя газобетон изначально рассматривался как хороший изоляционный материал, интерес к его структурным характеристикам возобновился ввиду его легкого веса, экономии материала и потенциала для крупномасштабного использования отходов, таких как пылевидная топливная зола.Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция).

Хотя газобетон изначально рассматривался как хороший изоляционный материал, интерес к его структурным характеристикам возобновился ввиду его легкого веса, экономии материала и потенциала для крупномасштабного использования отходов, таких как пылевидная топливная зола.Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция).

UR — http://www.scopus.com/inward/record.url?scp=0034300785&partnerID=8YFLogxK

UR — http://www.scopus.com / inward / cityby.url? SCP = 0034300785 & partnerid = 8yflogxk

U2 — 10.1016 / S0958-9465 (00) 00016-0

do — 10.1016 / S0958-9465 (00) 00016-0

м3 — Статья

An — Scopus: 0034300785

VL — 22

SP — 321

EP — 321

Jo — цементные и бетонные композиты

JF — цементные и бетонные композиты

SN — 0958-9465

— 5

ER —

(PDF) Материалы, производство, свойства и применение легких газобетонов: обзор

становится возможным при замещении объема

гидравлическими цементами, снижающими выбросы углекислого газа.

(Awang and Noordin, 2002) [22] провели исследование по

изучению влияния щелочестойкого стекловолокна

на прочность при сжатии легкого пенобетона.

Щелочестойкое стекловолокно было добавлено в пенобетонную смесь

с использованием трех различных процентных соотношений (0,2%, 0,4%, 0,6%).

Экспериментальные данные показывают, что увеличение содержания волокон

позволяет производить более прочный пенобетон.Результаты испытаний

на сжатие, расщепление и изгиб

прочности пенобетона, армированного стекловолокном, показывают

значительное увеличение при увеличении процентного содержания стекловолокна

. (Na Ayudhya, 2011) [23] изучали прочность на сжатие и раскалывание

автоклавного газобетона

(AAC), содержащего перлитный заполнитель и полипропиленовое волокно

, подвергавшихся воздействию высоких температур.К смеси добавляли полипропиленовое (ПП) волокно

с содержанием 0, 0,5, 1, 1,5 и 2%

по объему. Результаты показали

Результаты показали

, что прочность на сжатие и растяжение при расщеплении без нагрева

AAC, содержащего полипропиленовое волокно, была незначительно

выше, чем у тех, которые не содержали полипропиленового волокна. Кроме того,

присутствие полипропиленового волокна не было более эффективным для остаточной прочности на сжатие

, чем прочность на расщепление

.(Salman and Hassan, 2010) [9] говорят, что плотность

и прочность на сжатие газобетона уменьшается с

увеличением процентного содержания алюминиевой пудры (Al). Добавление Al

также увеличивает объем газобетона.

Он был между (13,3-50,8)% и (18,7-61,3)% для воздуха

и отверждения паром соответственно, когда Al был между (0,1-

0,4)%. Результаты испытаний показали, что наилучшее процентное содержание

Al составляет 0,2% от веса цемента, что дает плотность

1389 кг/м3 и прочность на сжатие 0.26 МПа для отверждения воздухом

и 1431 кг/м3 и 0,55 МПа для отверждения паром.

IV. ПРЕИМУЩЕСТВА И ПРИМЕНЕНИЕ ЛЕГКОГО БЕТОНА

Ячеистый бетон считается более прочным

по сравнению с традиционными изоляционными материалами, особенно

при рассмотрении потенциального химического/пожарного воздействия, такого как

, как на технологических объектах [24].

Легкий бетон имеет свои очевидные преимущества

повышенного отношения прочности к массе,

лучшей способности к деформациям

, меньшего коэффициента теплового расширения

и повышенных тепло- и звукоизоляционных

характеристик за счет воздушных пустот в бетоне [25], [26].

Уменьшение собственного веса строительных

материалов с использованием легкого бетона может привести к уменьшению

поперечного сечения бетонных конструктивных элементов

(колонны, балки, плиты и фундамент). Также снижение статической нагрузки

может уменьшить передаваемую нагрузку на

фундаментов и несущую способность грунта [4], [27].

Впоследствии стальное армирование может быть сведено к минимуму из-за легкости

.Газобетонные блоки подходят для

различных частей здания; его можно использовать как в ненесущих

несущих, так и в несущих стенах [17]. Автоклавные газобетонные блоки

могут быть применимы в строительстве

машиностроении (компенсация за фундамент, трубопровод

обратная засыпка, утепление кровли и т. засыпка водопропускной трубы, расширение дороги, устранение

неровностей на вершине моста насыпи с мягким основанием [28].

V. ВЫВОДЫ

Легкий газобетон отличается от обычного бетона

некоторыми материалами и свойствами смеси. Газобетон

легкий бетон не содержит крупного заполнителя,

и обладает многими преимуществами, такими как низкая плотность при

более высокой прочности по сравнению с обычным бетоном,

повышенная тепло- и звукоизоляция, уменьшенная статическая

нагрузка в бочке

приводят к ряду преимуществ в уменьшении конструктивных элементов и уменьшении передаваемой нагрузки на

фундаменты и несущей способности. Пенобетон

Пенобетон

отличается агентом образования воздушных пустот по сравнению с автоклавным газобетоном

. Воздушные пустоты в пенобетоне

, образованные пенообразователем, эта операция является физической обработкой

. Воздушные пустоты в автоклавном пенобетоне

образуются путем добавления алюминиевой пудры к другим материалам

и реакции между ними, и эта операция

является химической обработкой.Воздушные пустоты

равномерно распределены внутри легкого газобетона

. Прочность на сжатие пенобетона

может достигать конструктивной прочности по сравнению

с автоклавным газобетоном. Легкий газобетон

учитывает экономию материалов и

потребления побочных продуктов и отходов, таких как летучая зола

.

ССЫЛКИ

[1] А.М. Невилл и Дж. Дж. Брукс, Технология бетона, второе издание

, Prentice Hall, Pearson Education, 2010, стр. 351-352.

[2] Йен Л.Б. Исследование проникновения воды в пенобетон.

диссертация, Национальный университет Сингапура, 2006 г.

[3] Z. Li, Advanced Concrete Technology, Хобокен, Нью-Джерси:

John Wiley & Sons, 2011, стр. 219-220.

[4] С. Х. Сулейман, «Водопроницаемость и карбонизация пенобетона

», М.Диссертация S., University Tun Hussein Onn Malaysia,

2011.

[5] KC Brady, GRA Watts, and MR Jones, Specification for

Foamed Concrete, UK: Highway Agency, 2001.

[6] F. Зулкарнайн и М. Рамли, «Эффективность конструкции смеси пенобетона

с микрокремнеземом для общего жилищного строительства»,

Европейский журнал технологий и передовых технологий

Research, vol. 1, нет. 2, стр. 18-28, 2011.

[7] KJ Byun, HW Song, and SS Park, «Разработка конструкционного легкого пенобетона

с использованием агента полимерной пены

», ICPIC-98, 1998.

[8] KAM Gelim, «Mechanical and Physical свойства золы-уноса

пенобетон», МС диссертация, Факультет гражданского строительства и

Экологическая инженерия, Университет Тун Хусейн Онн

Малайзия (UTHM), 2011.

[9] М. М. Салман и С.А. Хассан, «Эмпирические формулы для

оценки некоторых физических свойств газобетона, полученного

с добавлением алюминиевой пудры», Journal of Engineering and

Development, vol. 14, нет. 4, 2010.

[10] Р. Боггелен. Безопасное дозирование алюминия на заводах по производству газобетона. Aircrete

Europe B.V., Oldenzaal, Нидерланды [онлайн]. В наличии:

http://aircrete-

europe.ru/images/download/D.R.van_Boggelen_Safe_aluminium

_dosing_in_AAC_plants.pdf

[11] E.K.K. Nambiar и K. Ramamurthy, «Пустой воздух

характеристик пенобетона», Cement and Concrete

Research, vol. 37, нет. 2, pp. 221-230, 2007.

[12] J. Newman, BS Choo, and P. Owens, Advanced Concrete

Technology Processes, Elsevier Ltd, 2003, часть 2, стр. 2/7-2/ 9.

[13] С. Соми, «Влияние влажности на свойства автоклавного газобетона

», М.С. диссертация, Университет Восточного Средиземноморья,

, Северный Кипр, 2011 г.

[14] Э. Р. Доминго, «Введение в автоклавный газобетон

, включая требования к проектированию с использованием расчета прочности», М.С. диссертация,

Канзасский государственный университет, Манхэттен, Канзас, 2008 г.

156

Journal of Materials Science and Engineering Vol. 2, № 2 Декабрь 2014

©2014 Издательство «Инженерия и технологии»

СТРУКТУРА И СВОЙСТВА ЯБЕТОНА: ОБЗОР

Газобетон относительно однороден по сравнению с обычным бетоном, так как не содержит крупнозернистой фазы заполнителя, однако его свойства сильно различаются.Свойства газобетона зависят от его микроструктуры (пустотно-паста) и состава, на которые влияют тип используемого вяжущего, способы порообразования и твердения. Хотя газобетон изначально рассматривался как хороший изоляционный материал, интерес к его структурным характеристикам возобновился ввиду его легкого веса, экономии материала и потенциала для крупномасштабного использования отходов, таких как пылевидная топливная зола. Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция).(А)

Целью данной статьи является классификация исследований свойств газобетона с точки зрения физических (микроструктура, плотность), химических, механических (прочность на сжатие и растяжение, модуль упругости, усадка при высыхании) и функциональных (теплоизоляция, перенос влаги). , долговечность, огнестойкость и звукоизоляция).(А)

- Наличие:

- Корпоративные Авторы:

Эльзевир

Бульвар, Лэнгфорд Лейн

Кидлингтон, Оксфорд

объединенное Королевство

OX5 1 ГБ - Авторов:

- НАРАЯНАН, N

- Рамамурти, K

- Дата публикации: 2000

Язык

Информация о СМИ

Тема/Указатель Термины

Информация о подаче

- Регистрационный номер: 00799821

- Тип записи:

Публикация - Агентство-источник: Транспортная исследовательская лаборатория

- Файлы: ITRD

Дата создания:

6 октября 2000 г. , 00:00

, 00:00

Свойства и внутреннее отверждение бетона, содержащего переработанный автоклавный легкий бетон в качестве заполнителя

Глобальное потепление является жизненно важной проблемой для всех секторов во всем мире, включая строительную отрасль.Для достижения концепции «зеленых» технологий было предпринято множество попыток разработать продукты с низким углеродным следом. В строительном секторе автоклавный газобетон (AAC) стал более популярным и производится для удовлетворения строительного спроса. Однако ошибки производственного процесса составляют примерно от 3 до 5% производства газобетона. Разработка отходов AAC в качестве легкого заполнителя в бетоне является одним из потенциальных подходов, которые подробно изучались в этой статье.Результаты показали, что прочность на сжатие бетона AAC-LWA снижалась с увеличением объема и крупности. Оптимальной пропорцией смеси был размер заполнителя AAC от 1/2″ до 3/8″ с заменой от 20 до 40% на заполнитель нормальной массы. Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

Также наблюдалось внутреннее отверждение AAC-LWA, которое обеспечивало достаточное количество воды внутри образцов, что приводило к достижению более высокой прочности на сжатие. Основной целью этого исследования является не только утилизация нежелательных промышленных отходов (переработка отходов), но и получение новых знаний об использовании AAC-LWA в качестве внутреннего отвердителя, а также производство легких бетонных изделий с добавленной стоимостью.

1. Введение

Для достижения концепции технологии зеленого строительства было предпринято много попыток разработать продукты или методы с низким уровнем выбросов углерода. Подход к преобразованию отходов из любых промышленных секторов в новое сырье для других отраслей привлек гораздо больше внимания в обществе без отходов. Как правило, самым простым устранением промышленных отходов является их использование в качестве заменителя цемента или бетона, например, добавки к цементу или заполнители для бетона.В Таиланде, несмотря на то, что обычная кирпичная кладка делается из местного глиняного кирпича, с запуском блоков из легкого автоклавного газобетона (AAC) они становятся новым выбором для инженеров и строителей, поэтому становятся все более и более популярными в строительной отрасли. Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1).Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона. вес [1, 2].

Однако сообщалось, что лом и отходы от общего производства газобетонных блоков составляли примерно от 3 до 5% (58 тонн в месяц), в результате чего огромное количество остатков газобетонных блоков направлялось непосредственно на засыпанную площадку (рис. 1).Использование отходов газобетона в качестве легкого заполнителя в производстве бетона является одним из потенциальных подходов, который не только полезен для утилизации промышленных побочных продуктов и снижения энергопотребления, но также полезен для повышения прочности за счет внутреннего отверждения и уменьшения конечного бетона. вес [1, 2].

Внешнее отверждение – распространенный метод достижения достаточной гидратации портландцемента, что может быть достигнуто путем предотвращения потери влаги на поверхностях, обертывания любыми мокрыми покрытиями или даже погружением образцов бетона в водяную баню.Однако в некоторых случаях эффективность внешнего отверждения может быть ограничена из-за неудовлетворительного проникновения воды для отверждения в образцы из-за физического барьера или геометрии компонентов бетона [3]. Внутреннее отверждение является альтернативным подходом, заключающимся в использовании внутреннего резервуара с водой для отверждения внутри бетонных смесей. Уже доказано, что внутреннее твердение позволяет значительно повысить прочность и снизить автогенную усадку конечных бетонных изделий [4, 5]. В качестве заполнителя внутреннего отверждения можно использовать любой пористый легкий материал (например,г., вермикулит, перлит, пемза, шлак, керамзит, керамзит и отходы щебня ААС) [6, 7], так как они могут поглощать воду во время приготовления и замешивания, а затем постепенно высвобождать запасенную воду внутри смесей в процессе твердения [6, 7]. 8]. Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (взаимосвязанные поверхности), что приводит к улучшению механических свойств [9].

Внутреннее отверждение является альтернативным подходом, заключающимся в использовании внутреннего резервуара с водой для отверждения внутри бетонных смесей. Уже доказано, что внутреннее твердение позволяет значительно повысить прочность и снизить автогенную усадку конечных бетонных изделий [4, 5]. В качестве заполнителя внутреннего отверждения можно использовать любой пористый легкий материал (например,г., вермикулит, перлит, пемза, шлак, керамзит, керамзит и отходы щебня ААС) [6, 7], так как они могут поглощать воду во время приготовления и замешивания, а затем постепенно высвобождать запасенную воду внутри смесей в процессе твердения [6, 7]. 8]. Кроме того, шероховатая поверхность и крупная пористая структура этих легких заполнителей также могут способствовать блокировке в переходных зонах между цементным тестом и заполнителем (взаимосвязанные поверхности), что приводит к улучшению механических свойств [9].

Основной целью данного документа является использование имеющихся местных отходов газобетона в качестве легкого заполнителя в производстве бетона, что может позволить преобразовать промышленные отходы в продукты с добавленной стоимостью. Легкий вес и высокоравномерная пористость являются ключевыми характеристиками газобетона, который может служить материалом для внутреннего отверждения, обеспечивающим достаточные условия отверждения для бетонной конструкции. Были исследованы подходящие размеры и оптимальный процент замены газобетонного заполнителя, а также конечные свойства свежего и затвердевшего бетона во время внутреннего отверждения.

Легкий вес и высокоравномерная пористость являются ключевыми характеристиками газобетона, который может служить материалом для внутреннего отверждения, обеспечивающим достаточные условия отверждения для бетонной конструкции. Были исследованы подходящие размеры и оптимальный процент замены газобетонного заполнителя, а также конечные свойства свежего и затвердевшего бетона во время внутреннего отверждения.

2. Материалы и препараты

Портландцемент представлял собой товарный сорт типа I с удельным весом 3,15. В качестве мелкого заполнителя использовали местный речной песок с удельным весом и модулем крупности 2,39 и 2,90 соответственно. Влажность песка составила 0,80 % при объемной плотности 1645 кг/м 3 . Крупный заполнитель представлял собой товарный гравий от местных поставщиков. Удельный вес, содержание влаги и насыпная плотность составляли 2,70, 0,50% и 1540 кг/м 3 соответственно.Отходы AAC были собраны в компании PCC Autoclave Concrete Company Limited, Чиангмай, Таиланд. Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

Его удельный вес составлял 1,06 при массе сухой единицы 360 кг/м 3 . Полученный AAC со значением водопоглощения от 28 до 30% был измельчен до более мелкого размера с помощью стандартной щековой дробилки (рис. 2).

Затем градацию крупных заполнителей AAC анализировали с помощью стандартного ситового анализа США. Эффективный крупный размер, использованный в этом исследовании, составлял от 3/8 дюйма (9,5 мм) до 3/4 дюйма (19,5 мм).0 мм.), который составляет около 50% от общего количества агрегатов газобетона и имеет средний модуль крупности 7,20 (табл. 1). Отмечается, что большинство эффективных значений размера AAC-LWA составляли 3/4″, 1/2″ и 3/8″, а классы размера (как указано с S1 по S4) замены крупных заполнителей были поэтому используется в эксперименте. Маркировка смесей и описания бетонных смесей, включая классы крупности AAC-LWA, приведены в таблице 2.)

80)

80)9/8 » (9.53)

Крупный заполнитель, товарный сорт и распределение по размерам приведены в сравнении ASTM C33 с номером размера 67.

По мере того, как определенные размеры классов AAC-LWA (S1–S4) были заменены обычными градациями товарного гравия, графики распределения размеров начали смещаться к верхнему пределу границ ASTM C33 (рис. 4). Видно, что группа всех размеров класса LWA20 тесно выровнена внутри верхней границы (рис. 4(а)). Более того, линии распределения по размерам, по-видимому, сместились вправо за верхний предел, когда количество замены AAC-LWA увеличилось с LWA40 (рис. 3. Детали эксперимента3.1. Обозначения смесей Обозначения смесей были выполнены в соответствии со стандартом ACI 211.1 для бетонных смесей. В контролируемую смесь (Normal Concrete, NC) с водоцементным (в/ц) отношением 0,35 добавляли заполнители нормальной массы с наибольшим размером частиц 3/4’’.Требуемая осадка бетона задается от 5 до 10 см. Кроме того, в смесях с отходами газобетона в виде легковесных заполнителей (ААС-LWA) объем нормальных заполнителей замещался насыщенным поверхностно-сухим (SSD) AAC-LWA, а именно 20, 40 и 60%, соответственно. Отмечается, что общий вес замены AAC-LWA рассчитывался из того же объема обычного заполнителя в кубометре бетона. Например, при замене 20% AAC-LWA (LWA20), поскольку объемная плотность заполнителей нормальной массы и AAC-LWA составляла 1540 и 360 кг/м 3 соответственно, 188 кг заполнителей нормальной массы было заменено 46 кг AAC -LWA.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

г) и 28,1 МПа (28 d) в смесях LWA60. Однако ясно видно, что смеси LWA20 и LWA40, кажется, достигают более высокой прочности, чем у бетона с нормальным заполнителем (NC).

г) и 28,1 МПа (28 d) в смесях LWA60. Однако ясно видно, что смеси LWA20 и LWA40, кажется, достигают более высокой прочности, чем у бетона с нормальным заполнителем (NC).Минимальная прочность на сжатие (как указано в разделе 4.5) внутренней зоны явно выше, чем внешней из-за внутреннего отверждения AAC-LWA с самым высоким значением смеси LWA20. Исследование показало, что замена AAC-LWA от 20% до 40% (LWA20 и LWA40) может быть оптимальной пропорцией для бетона AAC-LWA.