из чего состоит и как его производят

Без этого материала невозможно представить современную строительную площадку. Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Итак, что такое цемент? Этот материал представляет собой порошок, в основу которого входят неорганические соединения. Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Реакция происходит при обеспечении достаточной влажности. После набора прочности, конструкции из цемента могут служить длительное время без изменения основных свойств. Заводы, занимающиеся производством данного материала, стараются располагать в непосредственной близости к источнику добычи сырья, так как объемы переработки и перевозки материалов для изготовления цемента достаточно высоки.

Чтобы понять, из чего состоит цемент, достаточно показать химический состав цемента, самого используемого в строительстве, — портландцемент. Его изготавливают, применяя следующие пропорции:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента схожи, корректируется лишь количество каждого ингредиента.

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

- Прочность. Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

- Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства. При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

- Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси. Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Типы продукции по сфере использования

Для проведения различных видов работ требуются определенные качества раствора. Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

- Белый портландцемент. Данный материал отличает более тонкий помол и повышенное содержание гипса. Его применяют для оборудования наливных полов, так как белый цемент позволяет достичь высокого качества основания и привлекательного внешнего вида. При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

- Сульфатостойкий портландцемент. Предназначен для сооружения конструкций, подвергающихся многократным воздействиям агрессивной и влажной среды. Этот материал используют при изготовлении свай и быков для мостов.

- Шлаковый цемент. Используется для отливки конструкций и элементов, предназначенных для работы под водой или в земле.

- Пуццолановый цемент. Характеризуется отличным сопротивлением к воздействию пресных вод и используется для монтажа гидротехнических конструкций.

- Глиноземистый цемент. Данный материал применяется для возведения конструкций, работающих в морской воде, а также для производства ремонтных работ при отрицательных температурах.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

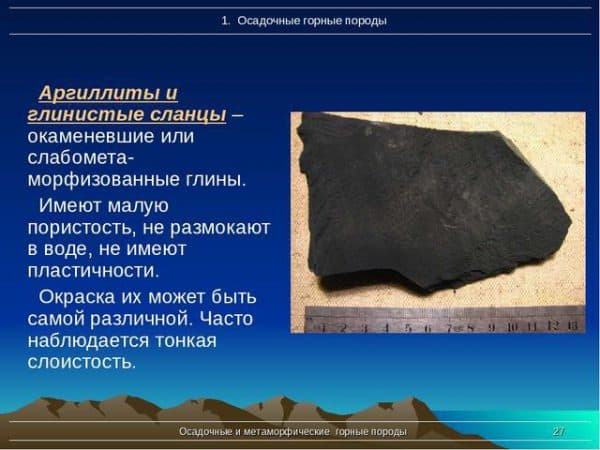

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Добавки в цемент.

Добавки в цемент.

Как готовят цемент на производстве

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

Этапы производства цемента.

Этапы производства цемента.

В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Мергель.

Мергель.

Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

Обжиг шлама.

Обжиг шлама.

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

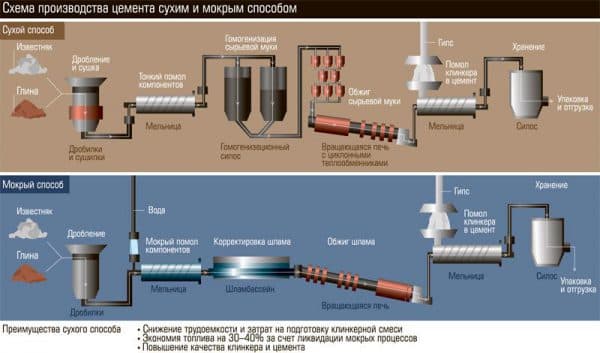

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта. Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

- Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

Как сделать цементный раствор

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

ХиМиК.ru — ЦЕМЕНТЫ — Химическая энциклопедия

ЦЕМЕНТЫ, порошкообразные минер.

вяжущие

материалы, образующие при взаимод. с водой или водными р-рами солей

пластичную массу, превращающуюся со временем в твердое камневидное тело;

осн. строит. материал.

Наиб. распространение получил т. наз.

портландцемент (от назв. г. Портленд в Великобритании), содержащий гл.

обр. высокоосновные силикаты кальция. Хим. состав портландцемента

(без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3,

2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по

массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5

(алкит,

45-65%), 2CaO x SiO2, или Ca2SiO4 (белит,

15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III)

кальция 4СаО x А12О3 xFе2О3

(10-18%). Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др., его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл. 1).

Получение. Сырьем для получения

цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые,

глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы

от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород

и др.).

Произ-во цементов включает приготовление сырьевой

смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка

хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта

(клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса,

активными (шлак, зола, гемза) и неактивными при взаимод. с водой (кварц,

карбонатные породы) минер. добавками и др. в-вами, придающими цементам нужные

св-ва (напр., пластификаторы, гидрофобные добавки).

В зависимости от метода приготовления

сырьевой смеси различают сухой, мокрый и комбинир. способы произ-ва. При

сухом способе сырье (известняк и глина) в процессе дробления и помола в

мельницах высушивается и превращается в сырьевую муку, после чего мука

поступает на обжиг. При мокром способе помол сырьевых компонентов осуществляют

в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации

процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой

смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43%

по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую

бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая

смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах

или вакуум-прессах, формуется в гранулы и поступает на обжиг.

Обжиг сырьевой смеси осуществляют при

1450 °С во вращающихся (редко шахтных) печах, представляющих собой наклонный

стальной цилиндр, в загрузочную часть к-рого подается сырьевая смесь, а

со стороны выгрузки (головки) печи через форсунку — топливо (см.

Печи).

Сырьевая

смесь движется по направлению к головке печи, подвергаясь действию нагретых

топочных газов. Вращающуюся печь условно разделяют на неск. технол. зон.

В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается,

в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования

(900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся

СаО в твердом состоянии взаимод. с составными частями глины и железистого

компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО

x 3А12О3, 3СаО x А12O3, 4CaO

x Al2O3 xFe2O3,

2CaO x Fe2O3, а также СаО, MgO и др. оксидов.

В зоне спекания при т-ре 1450 °С обжигаемый

материал (клинкер) частично плавится; в этой зоне образуется главный минерал

клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер

попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят

и тонко измельчают вместе с гипсом и др. добавками в барабанных шаровых

мельницах, а затем транспортируют в железобетонные цилиндрич. емкости -

т. наз. цементные силосы.

Свойства. При взаимод. цементов с водой

— гидратации, затворении — первоначально образуется пластичное цементное

тесто, к-рое со временем на воздухе или в воде уплотняется, теряет пластичность

и превращается в т. наз. цементный камень. Безводные минералы клинкера

превращаются при этом в соответствующие гидросиликаты, гидроалюминаты и

гидроферраты(III) Са, напр.:

ЗСаО x SiO2 + 2H2O

Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 + Н2О

Ca2SiO4 х Н2О ЗСаО х А12О3

+ 6Н2О

ЗСаО х А12О3 х 6Н2О

Образовавшийся Са(ОН)2 под действием

СО2воздуха постепенно превращается в СаСО3, гидроалюминаты

Са с гипсом в присут. воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

Табл. 1.-ОСНОВНЫЕ ЦЕМЕНТЫ

|

Название

|

Вещественный

|

Минералогнч.

|

Особые свойства

|

Области применения

| |

|

| |||||

|

Обычный

|

|

ЗСаО х SiO2

|

|

Монолитный бетон для зданий и сооружений, сборные железобетонные конструкции, дорожное строительство, наружные части гидротехн. сооружений, строит. растворы | |

|

Быстр отвердеющий

|

|

|

Более быстрое твердение в течение 3 сут и более тонкий помол, чем у обычного портландцемента |

Сборные железобетонные

| |

|

|

Клинкер (до 96), гипс (до 3,5) |

ЗСаО х SiO2

|

|

Для сооружений, находящихся под действием сульфатов или в условиях замораживания и оттаивания, увлажнения и высыхания | |

|

Высокопрочный

|

|

ЗСаО х SiO2

|

|

Для конструкций,

| |

|

Гидрофобный

|

Клинкер (до 90)*, гидрофобная добавка (0,05) |

|

|

Те же, что у обычного и пластифицир. портландцементов; возможность длит. хранения цемента | |

|

Пластифицированный

|

Клинкер (до 90)**, пластифицирующая добавка (0,15-0,25) |

«

|

То же

|

Для сооружений, нуждающихся в повышенной морозостойкости; для экономии цемента или бетонной смеси | |

|

|

Клинкер (до 90), активная минер. добавка (до 25), инертная добавка (до 10), шлак (до 15), песок (до 10), пластифицирующая добавка (0,15) |

«

|

Быстрое твердение

|

Тампонирование

| |

|

Декоративный

|

Клинкер (до 80-85), диатомит (6), инертная минер. добавка (до 10) или минер. пигмент (до 15) |

3CaO х SiО2

|

Имеет белый цвет

|

Отделка зданий

| |

|

Напрягающий

|

Клинкер (до 85), высокоглиноземистый шлак (15-20), гипс (до 10) |

ЗСаО х SiO2 2CaO х SiО2 2CaO х Al2O3 х SiO2 CaO х Al2O3 12CaO

|

Быстрое твердение

|

Напорные железобетонные

| |

|

Пуццолановый

|

Клинкер (до 60), добавки вулканич. (24—40) или осадочного происхождения, гипс (до 3,5) |

ЗСаО х Al2O3

|

|

Подводные и подземные сооружения в условиях постоянного воздействия агрессивных (сульфатных) вод | |

|

Шлакопортландцемент

|

Клинкер (40-70), гранулир. диатомитовый шлак (30-60), гипс (до 3,5) |

|

|

Эффективен для

| |

|

| |||||

|

Глиноземистый***

|

Глиноземистый шлак (до 99), добавки (до 1) |

CaO x Al2O3

|

Быстрое твердение при нормальной и повышенной т-рах, высокая стойкость к действию минер. в-в; потеря прочности (до 60%) через 15-20 лет |

Срочные аварийные и восстановят. работы; сооружения, подвергающиеся действию вод или О2; получение жаростойких бетонов и р-ров. Не применяется в условиях повыш. т-ры и влажности | |

|

Гипсоглиноземистый

|

Глиноземистый шлак (до 70), гипс двухводный (до 30), сульфатноспиртовая барда, бура (до 10) |

To же

|

Расширение при твердении в воде (через 1 сут 0,15%, через 28 сут 0,3-1%), быстрое твердение; водонепроницаемы |

Водонепроницаемые бетоны и р-ры, заделка стыков, ремонтные работы, тампонирование нефтяных и газовых скважин | |

*Гидрофобные добавки — мылонафт, олеиновая

к-та, иногда триэтаноламин. **Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

Существуют две осн. теории механизма гидратации

цементов: согласно одной из них, гидратация идет в р-ре, из к-рого выпадают образующиеся

гидраты, согласно второй — вода присоединяется к твердому в-ву. Гидратные

новообразования совместно с первоначальными частицами создают рыхлую коагуляц.

структуру, в к-рой протекают процессы кристаллизации гидратов. При этом

образуются кристаллич. сростки, пронизывающие структуру и вызывающие уплотнение

цементного теста (схватывание). Началом схватывания считается начало процесса

потери пластичности, концом — переход в плотное (хотя и непрочное) состояние.

Нарастание прочности при твердении определяется медленной кристаллизацией

гидратных составляющих цементного камня.

По прочности цементы делится на марки, к-рые

определяются гл. обр. пределом прочности при сжатии половинок образцов-призм

размером 40 х 40 х 160 мм, изготовленных из цементного р-ра состава 1:3

(по массе) с кварцевым песком (срок твердения образцов в воде 28 сут с

момента изготовления). Марки выражаются цифрами 300-600 (как правило, через

100), обозначающими прочность при сжатии соотв. в 30-60 МПа (табл. 2).

Табл. 2.— ПРОЧНОСТЬ НЕКОТОРЫХ

МАРОК ЦЕМЕНТОВ

|

Цемент

|

Марка

|

| ||||

|

при сжатии

|

при изгибе

| |||||

|

3 сут

|

28 сут

|

3 сут

|

28 сут

| |||

|

|

400

|

_

|

40

|

_

|

5,5

| |

|

400

|

25

|

40

|

4

|

5,5

| ||

|

500

|

28

|

50

|

4,5

|

6,0

| ||

|

высокопрочный

|

550

|

_

|

55

|

_

|

6,2

| |

|

600

|

_

|

60

|

__

|

6,5

| ||

|

сульфатостойкий

|

400

|

—

|

40

|

_

|

5,5

| |

|

500

|

—

|

50

|

—

|

6,0

| ||

|

декоративный

|

400

|

_

|

40

|

_

|

5,5

| |

|

500

|

_

|

50

|

—

|

6,0

| ||

|

напрягающий

|

НЦ-10

|

15

|

50

|

_

|

6,0

| |

|

НЦ-20

|

15

|

50

|

—

|

6,0

| ||

|

НЦ-40

|

—

|

40

|

—

|

5,5

| ||

|

Глиноземистый

|

400

|

25

|

40

|

|

5,5

| |

|

500

|

28

|

50

|

4,5

|

6,0

| ||

Лит.: Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

Т. В. Кузнецова.

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме. Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

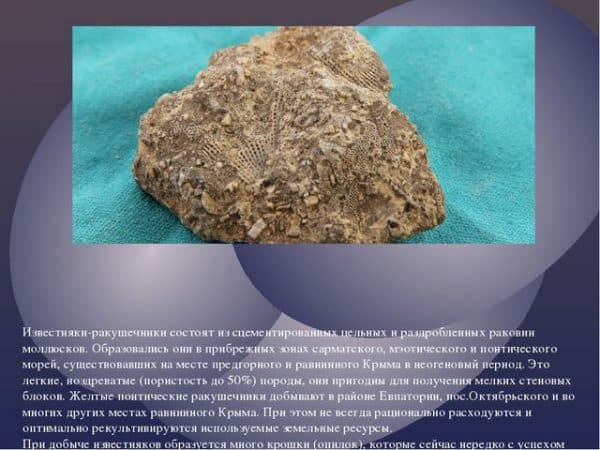

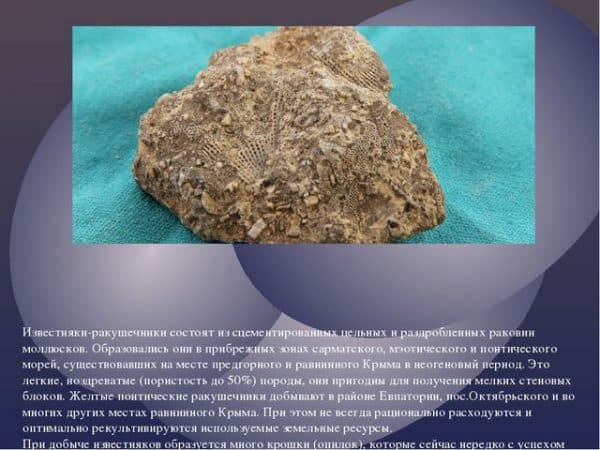

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

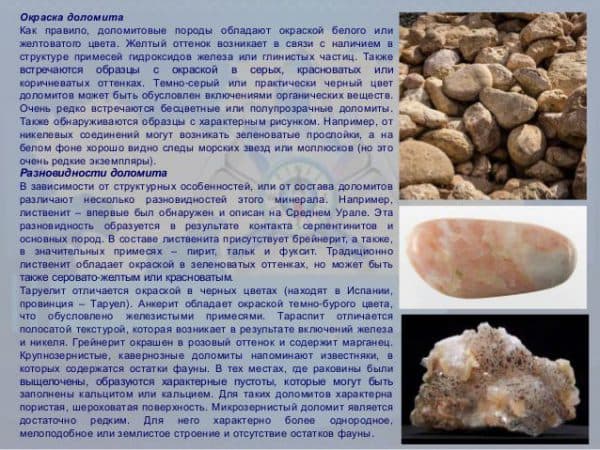

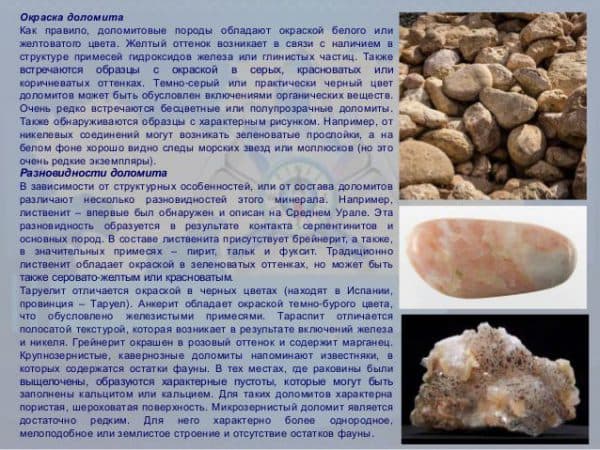

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ. Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта. Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

- гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды. В результате образуется шихта, имеющая концентрацию влаги до 50%.

- Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки. Используется для изготовления бетона и строительных растворов;

- глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Краткая теория и химия бетона для самоделкиных

Теория и химия бетона являются важными составляющими в получении самоделкиными необходимых знаний с целью осознанного применения на практике точных приемов и методов получения заданных свойств пластичного бетона.

С О Д Е Р Ж А Н И Е

- Точность в составе смеси и технологии – прочный пластичный бетон.

- Химия бетона – основа понятия процессов.

- Вода в цементной смеси.

- Химический состав цемента.

- Влияние температуры на скорость твердения и прочность бетона.

Точность в составе смеси и технологии – прочный пластичный бетон

К сожалению многие мастера до сих пор при подготовке цементной смеси для своих работ используют в качестве измерительного инструмента ведро и лопату. Может быть для изготовления самого простого классического бетона этого и достаточно.

В то же время, имея необходимые знания и опыт, но не выполняя при этом элементарные правила и не соблюдая технологическую дисциплину, можно получить плачевные результаты.

Вот один пример, как выглядят небрежно изготовленные тактильные бетонные плитки после первых зимних месяцев пешеходной эксплуатации.

Правильно подготовленная цементная смесь и точно выдержанная процедура замеса всегда позволяют получить прочный цементный камень.

Чтобы более ощутимо почувствовать эту необходимость, требуется хотя бы немного ознакомится с основами химических процессов, проходящих в цементной смеси в начальной стадии и в дальнейшем в химическом составе бетона.

Химия бетона – основа понятия процессов

Чтобы не загружать головы химическими уравнениями, объясняющими протекающие процессы при формировании цементного камня, можно рассмотреть только самые необходимые для общего понимания сути его образования.

Заводы производят различные виды цемента, но чаще всего для своих работ самоделкины используют наиболее распространенный портландцемент.

Другие цементы, например, глиноземистый или пуццолановый используются профессионалами там, где более эффективно проявляются особые свойства этих цементов: очень быстрое твердение и более прочный камень (через несколько суток достигается 100% марочная прочность).

Вернемся к нашему портландцементу.

При изготовлении садового декора химические добавки, которые ранее использовались в составе вместе с портландцементом, также обеспечивают достаточную прочность и скорость затвердевания пластичного бетона.

Почему же так важна точность в дозировке смеси для декоративного бетона?

Вода и химия бетона

Какое количество воды необходимо добавить в цементную смесь определяется водоцементным (В/Ц) или водовяжущим (В/В) отношением. При этом вяжущее = цемент + активные добавки, такие как микрокремнезем, зола и др.

Вода нужна для гидратации цемента (вяжущего).

Дозировка должна быть точной, иначе при избытке воды часть останется в бетоне и зимой будут проблемы.

А если воды не хватит, то не прореагировавший свободный оксид кальция (СаО или активная известь) с годами , постепенно превращаясь в известь-пушонку (Са(ОН)2), будет разрыхлять бетон и снижать его прочность.

Вот почему так важно не допустить испарения воды из твердеющего изделия, особенно в начальной его стадии (накрыть полиэтиленовой пленкой).

Наилучшие результаты можно получить при В/В = 0,35…0,4.

Если при этом для удобства в работе пластичности бетона не хватает, то необходимо увеличить количество пластификатора или сменить его на более эффективный с меньшей дозировкой.

Теперь кратко о химических веществах в цементе.

Химический состав цемента

Важной составляющей цемента является активная известь (СаО). Кроме свободного состояния оксид кальция (СаО) также входит в соединения, образующие: двух кальциевый силикат (С2S), трех кальциевый силикат (C3S), трех кальциевый алюминат (С3А) и четырех кальциевый алюмоферит (C4AF).

Эти химические вещества также взаимодействуют с водой, причем наиболее быстро это делает трех кальциевый алюминат (С3А) – за 3…5 минут.

При твердении бетона сначала образуется коллоид, затем – кристаллический сросток, далее – кристаллический каркас.

Чтобы процесс кристаллизации проходил равномерно, в цемент вводят гипс, количество которого должно точно соответствовать количеству С3А.

Поэтому, те самоделкины, которые хотят ускорить процесс затвердевания бетона путем введения гипса в состав смеси, нарушают этот баланс и снижают конечную прочность цементного камня.

Химия бетона – это очень точная наука.

В результате нескольких реакций с водой (и с учетом добавок, например, микрокремнезема) получается основа цементного камня – практически не растворимый гидросиликат кальция CaO⋅SiO2⋅nh3O.

Чем его больше, тем выше водостойкость и прочность бетона.

Отвердевший цементный камень – это неоднородная структура, представляющая собой смесь геля и кристаллических сростков.

Без дополнительных условий на третьи сутки прочность цементного камня составляет 40…50%, а через неделю – 60…70% от конечной.

Чем тоньше помол цемента, тем выше прочность и скорость твердения.

Естественно, что чем тоньше помол, тем выше удельная поверхность цемента. Она измеряется в см2/г.

Считается, что каждый ее прирост на 1000 см2/г повышает активность цемента на 20…25%.

В соответствии с помолом определяется марка цемента и его стоимость.

Влияние температуры на скорость твердения и прочность бетона

Одним из способов ускорения процесса изготовления бетонных изделий и увеличения оборачиваемости форм, используется термическое воздействие на бетонную отливку.

На крупных производствах применяют автоклавную обработку под давлением насыщенного пара 9…16 атм. при температуре около 200 градусов и выше. При этом можно получить марочную прочность уже через 4…6 часов после начала этого процесса.

Получается более прочный бетон , так как при высокой температуре Ca(OH)2 дополнительно связывается с SiO2 в прочное соединение (о котором упоминалось ранее) – гидросиликат кальция.

На малых предприятиях используют пропарку изделий при температуре 70…80 градусов, нагнетая горячий воздух под пленку, которой накрываются отливки.

Такая пропарка только ускоряет процесс твердения бетона (примерно в 2 раза). К тому же позволяет достичь 70% марочной прочности через одни сутки. Этого обычно достаточно, чтобы произвести распалубку и освободить формы для очередной заливки.

При естественной сушке в полиэтиленовой пленке такой результат можно получить только через неделю.

В работах по изготовлению садовых бетонных изделий, о которых рассказывается на страницах kamsaddeco.com, вместо пропарки используются химические добавки (например, формиат натрия). Применяя их совместно, можно еще более ускорить процесс застывания и освобождения форм.

Вместо горячей воды и пара можно использовать термоматы.

Изделие накрывается полиэтиленовой пленкой и сверху на нее укладываются термоматы на 8…12 часов. При этом также получается прочность 70% от марочной, но за более короткое время.

Когда ненужно нагревать бетон

Надо отметить, что если вы захотите использовать глиноземистый цемент, то его пропаривать нельзя. При застывании он выделяет тепла больше в 1,5…2 раза, чем обычный портландцемент. Поэтому он хорошо твердеет при температуре окружающей среды до нуля градусов.

Таким образом, зная природу и химию бетона в совокупности с протекающими в нем процессами, можно подготовить любой состав цементной смеси. Это необходимо для получения декоративного искусственного камня заданной прочности.

Но химия и бетон не единственная важная составляющая. Не только ее надо знать и учитывать при изготовлении прочного бетона.

Гранулометрия – не менее ответственная физическая характеристика. О ней уже было кратко рассказано и можно прочитать в статье про методы составления различных цементных смесей.

Всем удачи в вашем творчестве и до новых встреч на страницах kamsaddeco.com.

Статьи на тему

Какой замес – такой и инструмент

Пластичный художественный бетон

Красивая ваза из бетона

Пустотелые бетонные шары

Садовые фигуры из бетона

Декоративные бетонные плитки

Советы самоделкиных по добавкам в смесь

Искусственный валун своими руками

Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цемента

циклы производства цемента

Сухой способ

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

учебное пособие химия цемента

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ РФ Государственное образовательное учреждение

высшего профессионального образования Воронежский государственный архитектурно-строительный университет

Е.И.ШМИТЬКО, А.В.КРЫЛОВА, В.В.ШАТАЛОВА

ХИМИЯ ЦЕМЕНТА И ВЯЖУЩИХ ВЕЩЕСТВ

Учебное пособие

Рекомендовано Учебно-методическим объединением вузов РФ по образованию в области строительства в качестве учебного пособия для студентов, обучающихся по направлению 653500 «Строительство

ВОРОНЕЖ 2005

Е.И.ШМИТЬКО, А.В.КРЫЛОВА, В.В.ШАТАЛОВА

ХИМИЯ ЦЕМЕНТА И ВЯЖУЩИХ ВЕЩЕСТВ

Учебное пособие

ВОРОНЕЖ 2005

УДК 666.9.01 ББК3832Я7

ХИМИЯ ЦЕМЕНТА И ВЯЖУЩИХ ВЕЩЕСТВ Текст: учебн.

пособие /Е.И.Шмитько, А.В.Крылова, В.В.Шаталова; Воронеж. гос. арх.- строит. ун-т. – Воронеж, 2005.- 164 с.

ISBN 5-89040-127-0

В учебном пособии изложены современные представления по вопросам получения и гидратационного твердения вяжущих веществ строительного назначения, стойкости цементного камня в химически агрессивных средах. Представленные вопросы рассматриваются с единых позиций химии и химической термодинамики, изложены по общенаучному принципу «от общего к частному», что позволяет студенту лучше увидеть единство природы вяжущих веществ и многообразные варианты их получения, проявления ими вяжущих свойств.

Предназначено для студентов специальности ПСК очной и заочной форм обучения, осваивающих теоретическую часть дисциплин «Химия цемента и вяжущих веществ», «Вяжущие вещества».

Ил.36. Табл.17. Библиогр.: 43 назв.

Печатается по решению редакционно-издательского совета Воронежского государственного архитектурно-строительного университета

Рецензенты: кафедра вяжущих веществ, бетонов и строительной керамики Ростовского государственного строительного университета; профессор кафедры строительного материаловедения,

изделий и конструкций Белгородского государственного университета им.В.Г.Шухова д.т.н., проф. Ш.М.Рахимбаев

Воронежский государственный архитектурно-строительный университет, 2005 г.

Шмитько Е.И.,

ISBN 5-89040-127-0 Крылова А.В.,

Шаталова В.В.

— 3 —

Светлой памяти нашего учителя

Василия Васильевича Помазкова посвящается

ПРЕДИСЛОВИЕ

Дисциплина «Химия цемента и вяжущих веществ» появилась в учебном плане специальности 290600 – ПСК совсем недавно. Ее появление нельзя считать неожиданным, так как вопросы, рассматриваемые в этой дисциплине, в той или иной степени были представлены уже ранее в курсе «Вяжущие вещества». Однако традиционное построение дисциплины «Вяжущие вещества», ориентированное на технологию, свойства и применение по каждому отдельному виду вяжущего, стало определенным тормозом для внедрения в учебный процесс современных достижений науки в области вяжущих веществ. Эти достижения во многом обязаны развитию физико-химических представлений о сущности и закономерностях процессов и явлений, связанных с получением, применением и свойствами вяжущих веществ. Принципиально одни и те же положения физико-химии применимы если не ко всем, то к большинству вяжущих веществ. Поэтому при традиционном построении дисциплины приходилось прибегать к многочисленным повторам, в то же время достичь определенной глубины изложения этих сложных вопросов часто не удавалось из-за ограниченности времени. Но самым главным недостатком традиционного изложения дисциплины было, пожалуй, то, что трактовка одних и тех же вопросов с некоторыми индивидуальными нюансами применительно к различным видам вяжущих не закрепляла у студентов общеизвестных положений о всеобщности проявления фундаментальных законов природы.

В отличие от дисциплины «Вяжущие вещества», которая сегодня является естественным продолжением дисциплины «Химия цемента и вяжущих веществ», последняя дисциплина построена по принципу познания от общего к частному. Это позволяет достаточно основательно преломить физико-химические законы на технологию и свойства вяжущих веществ, создать прочный фундамент для изучения дисциплины «Вяжущие вещества». С учебно-методической точки зрения новая дисциплина обеспечивает более конкретную преемственность между дисциплинами естественнонаучного цикла и специальными дисциплинами, позволяет увидеть все многообразие проявления фундаментальных законов природы.

Не имея пока ни типовых учебных программ, ни более или менее близких аналогов, учитывая также жесткий лимит учебных часов, отведенных на изучение дисциплины, авторы сочли целесообразным ограничиться тем, чтобы рассмотреть в ней вопросы о причинах и законно-

— 4 —

мерностях проявления вяжущих свойств, о больших возможностях в создании твердеющих композиций, в том числе применяемых в строительном деле; изложить современные представления о физикохимической сущности процессов получения минеральных вяжущих веществ, самопроизвольного или инициируемого образования твердеющих структур и процессов их разрушения под действием внешних факторов, показать возможности управления этими процессами.

Этот первый опыт в написании столь ответственного и сложного учебного пособия не лишен определенных недостатков. Но мы надеемся, что наши представления о содержании и месте дисциплины в учебном процессе найдут поддержку у коллег по подготовке специалистов строительнотехнологического профиля, а высказанные критика и замечания будут способствовать совершенствованию новой учебной дисциплины, созданию других, улучшенных, вариантов учебного пособия или учебника. Именно в таком плане мы с благодарностью восприняли замечания д.т.н., проф. Ю.Д.Чистова (МГСУ), выступившего в качестве рецензента от Учебнометодического объединения вузов РФ по образованию в области строительства. Эти замечания помогли нам существенно улучшить структуру

исодержание учебного пособия непосредственно перед его изданием.

Сособой благодарностью авторы восприняли поддержку и ценные замечания академика РААСН, д.т.н., проф. Ю.М.Баженова.

— 5 —

1. ОБЩИЕ ПРЕДСТАВЛЕНИЯ О ВЯЖУЩИХ ВЕЩЕСТВАХ

1.1.Определение вяжущего вещества

Существует значительное множество разнообразных вяжущих веществ. Те из них, которые применяются в строительстве, называются вяжущими веществами строительного назначения. Среди них наиболее широко известны минеральные вяжущие вещества. Это порошкоообразные

материалы, которые после смешения с водой (в отдельных случаях – с водными растворами солей, кислот) образуют пластичную удобообрабатываемую массу, постепенно затвердевающую и переходящую в камневидное состояние. Приведенное определение употребляется наиболее часто. В нем подчеркивается тот факт, что эти материалы должны находиться в тонкодисперсном состоянии (иметь вид порошка) и что затворителем должна быть вода или водный раствор, то есть речь идет о водосодержащих системах.

Однако даже для начинающего специалиста является очевидным, что такое определение далеко не охватывает все стороны, характеризующие вяжущие вещества: оно лишь фиксирует сам факт отверждения, между тем как многие важнейшие составляющие этого сложного процесса остаются не раскрытыми. Такой подход к исследованию процессов или явлений называют феноменологическим. Для решения сиюминутных практических задач он бывает часто достаточным. Но с точки зрения движения вперед, видения новых возможностей научного знания требуются другие подходы, более глубоко раскрывающие сущность процесса твердения, устанавливающие скрытые до определенного времени внутренние связи, позволяющие расширить круг вяжущих веществ, обнаружить в них новые свойства, повысить в целом их качественный уровень.

Именно такого характера исследования проводились с вяжущими веществами на протяжении многих десятилетий, и сегодня учение о вяжущих веществах сформировалось в самостоятельную отрасль знаний, широко использующую современные достижения в областях физико-химии, системологии, механики дисперсных систем, кибернетики, других научных дисциплин, а также современную приборно-исследовательскую базу.

Те первичные представления о твердении вяжущих веществ, которые в свое время были заложены Ле-Шателье, Михаэлисом, Байковым, другими учеными, значительно обогатились новыми знаниями, новыми подходами, новыми практическими результатами. Соответственно этому появились расширенные определения вяжущих веществ, иногда конкурирующие между собой, по-разному раскрывающие отдельные стороны рассматриваемого феномена. Но это, как раз, и позволяет оценить всю сложность и многовариантность вяжущих веществ. Так, исследования современных ученых (Н.Ф.Федорова, М.М.Сычева и др.) убедительно показали, что нельзя

— 6 —

рассматривать порошки материалов в самостоятельном виде как вяжущие вещества, то есть в качестве носителей вяжущих свойств. Вяжущие свойства проявляются системой, состоящей из дисперсной фазы – порошкового компонента и дисперсионной среды – жидкости затворения; такая система получила название дисперсной системы. Склеивающие (цементирующие) свойства такой системы проявляются только в том случае, если ее

компоненты находятся в контакте между собой, образуя композицию. С этой точки зрения можно дать более развернутое определение вяжущего вещества как композиции на основе гетерогенных дисперсных систем типа

твердое тело-жидкость, компоненты которой вступают в физикохимическое взаимодействие, образуя пластичную массу (тесто), превращающуюся в прочное тело – камень. В данном определении акцент делается на то, что жидкостью затворения не обязательно является вода (водный раствор) и что причиной перехода такой смеси в твердое состояние является комплекс процессов, как физического, так и химического характера. Существенно также и то, что такая вяжущая композиция обладает адгезией, то есть способностью склеивать, соединять разнородные элементы в единое целое – монолит.

Существуют и другие аналогичные определения вяжущего вещества, и каждое из них привносит что-то новое и тем самым обогащает общую идею. С этой точки зрения заслуживает внимания следующее определение:

вяжущие вещества представляют собой гетерогенные дисперсии с непрерывно изменяющимися в процессе их отвердевания физическими, химическими и реологическими свойствами, в результате чего имеет место постепенный переход от пластично-подвижного к твердообразному состоянию, которое характеризуется возникновением и упрочнением пространственной структуры (Д.И.Чемоданов – Томский инженерно-строительный институт). В этом определении подчеркивается, что именно наличие структурных связей различной силы придает дисперсным системам своеобразные свойства пластичности, повышенной вязкости, упругости, способности сопротивляться разрушению под действием внутренних напряжений и внешних сил.

Чтобы расширить дальше наши представления в створе последнего определения вяжущего вещества, приведем следующие три дополнения (М.С.Гаркави, Магнитогорский государственный горнометаллургический университет им.Г.И.Носова):

первое — структурообразование – это процесс формирования в вяжущей системе межчастичных контактов различного типа и прочности, причем, в течение процесса происходит изменение природы контактов;

второе – образование упорядоченных структур более сложных, чем первоначальные, является характерным признаком самоорганизации, которая непосредственно связана с эволюцией вяжущей системы;

— 7 —

третье – явления самоорганизации в вяжущих системах возможны при нарушениях в них термодинамической устойчивости структурных состояний.

Из приведенных дополнений следует, что процесс отвердевания – это саморазвивающийся процесс, его направление и скорость развития определяются, в первую очередь, термодинамическим состоянием системы.

Таким образом, настойчивые попытки ученых дать все новые и новые определения вяжущему веществу обусловлены стремлением более глубоко познать сложный механизм отвердевания, условия взаимодействия дисперсной фазы и дисперсионной среды, формирования структуры твердого тела, которое в большинстве строительных материалов выступает как матричная основа получения различных газонаполненных и конгломератных материалов. Особая роль в решении всей задачи отводится природе химических связей, которая прослеживается в принципиальной возможности достижения гетерогенной дисперсной системой самопроизвольного отвердевания.

Развитие научных представлений о вяжущих веществах в историческом аспекте

Человеку глубокой древности вяжущие вещества в современном понимании, безусловно, не были известны. В то же время он не мог не видеть

ине использовать в своих целях многочисленные примеры, преподносимые ему природой в виде жилищ насекомых, птиц, зверей, в которых использовались природные связующие вещества, такие, как обычная земля, глина, глинообразные материалы, горный воск, природный битум и т.п.

Вто же время, археологические раскопки показывают, что на ранних стадиях цивилизации многие фундаментальные постройки возводились из камня и без применения связующих веществ. Устойчивость сооружения достигалась тщательной подгонкой каменных глыб друг к другу и большой их массой. Затем на смену пришли постройки с каменной, а позднее и с кирпичной кладкой, в которой в качестве вяжущего использовались глина, ил

идругие природные материалы.

Глину можно было употреблять в качестве вяжущего без дополнительной обработки. Это условие обеспечивало широкое ее применение. Глина, как вяжущий материал, применяется и сейчас для кладки небольших печей, устройства глинобитных полов и изготовления стен в небольших строениях, для которых не требуется значительной прочности связующего. Но необожженная глина обладает низкой водостойкостью.

Примерно за 4-3 тысячи лет до н. э. появились более прочные и стойкие вяжущие вещества. Первым из них был строительный гипс, получаемый обжигом гипсового камня при сравнительно невысокой температуре (140-190 0С). Затем появилась известь, для получения которой требуется уже более высокая температура. В массивных сооружениях

— 8 —

египтян (пирамиды) каменные блоки соединялись с помощью раствора, в состав которого входили песок и вяжущее вещество – обожженный гипс,

содержащий примеси известняка и извести. В Китае использовали | известь |

при возведении ряда участков Великой Китайской стены. | Столь |

раннее появление строительного гипса и извести можно объяснить довольно широким распространением сырья для их получения – гипсового камня и известняка. По-видимому, эти природные каменные материалы первоначально использовались человеком для сооружения очагов. Изменения, происходящие с ними при обжиге, замеченная способность к отвердеванию после попадания на них воды, вероятно, и натолкнули человека на мысль применять обожженные материалы в качестве вяжущих веществ, а затем и наладить специальное их производство.

Известь, как вяжущее вещество, была хорошо известна в Древней Греции. Причем, раствор на ее основе обладал значительной прочностью в результате того, что его структура была настолько плотная (и, следовательно, газонепроницаемая), что до сих пор химический анализ обнаруживает в нем незакарбонизированную углекислотой воздуха известь. Греки и римляне знали, что добавка к извести тонкоизмельченной вулканической породы — туфа позволяет получить раствор не только прочный, но и стойкий к действию пресной и морской воды.

На Руси вяжущие материалы стали применять также относительно давно при возведении городских стен, башен, церквей. Так, в Х веке при сооружении Десятинной церкви в Киеве применялся известковый раствор; Смоленский собор был сложен в ХI веке на известково-цемяночном растворе («цемянка» — толченый недожженный глиняный кирпич), что повышало его прочность и водостойкость. Стены московского Кремля были возведены в 1485-1495 годы также на основе извести.

ВАнглии, обжигая известняки с примесями глины, пришли к выводу, что этот продукт обладает лучшей водостойкостью и более высокой прочностью по сравнению с обычной известью. Такое вяжущее получило впоследствии название гидравлической извести. В 1796 году был выдан патент на новое вяжущее вещество – романцемент (римский цемент), который своим цветом и свойствами напоминал древние римские смеси из извести с добавкой продуктов вулканических извержений, известных под общим названием «пуццоланы».

Наименование «цемент» или «семент» появилось в России в начале ХVIII века. Однако этими терминами тогда обозначались измельченные, в том числе, обожженные добавки, придающие обычной извести свойство водостойкости (цемянка, глинит) или ускоряющие твердение извести (карбонаты кальция и магния).

В1825 году в Москве была издана книга Е.Челиева «Полное наставление, как приготовлять дешевый и лучший мертель или цемент, весьма прочный для подводных строений, как то: каналов, мостов, бассейнов,

плотин, подвалов, погребов и штукатурки каменных и деревянных

состав, технология и этапы изготовления

Дата: 10 января 2019

Просмотров: 41432

Коментариев: 3

Цемент – широко распространенный материал, который применяют при любых видах работ, связанных с ремонтом, реставрацией, строительством. Цементная основа – вяжущие компоненты неорганического происхождения. Из цемента производятся бетонные, кладочные, штукатурные растворы, железобетонные изделия, используемые при строительстве промышленных объектов и частных построек.

Особенностью порошкообразной цементной массы, смешанной с водой, является способность постепенно твердеть, превращаясь в каменный массив. Процесс приобретения эксплуатационной прочности происходит как в воздушной среде, так и в воде. Главное условие твердения – избыточная влажность.

Все сталкивались с цементом, однако мало кто знает, из чего делают этот универсальный строительный материал, как его производят. Его основа – клинкер, специальные минеральные добавки и гипс. Рассмотрим подробно, как делают цемент, какое сырье для этого используется.

По-прежнему клинкер – это основной компонент, входящий в состав цемента

Сырьевые материалы

Производство цемента осуществляется на специальных заводах, расположенных близко к местам добычи исходного сырья для его изготовления. Главным исходным сырьем для цементного производства являются следующие естественные породы:

- ископаемые карбонатного типа. Это ценное природное сырье, отличающееся особенностями кристаллической структуры, физическими характеристиками. Материал может иметь кристаллическую или аморфную структуру, определяющую эффективность его взаимодействия при обжиге с другими компонентами;

- глинистые материалы, горные породы осадочного характера. Они имеют минеральную основу, становятся пластичными, объемно увеличиваются при избыточном увлажнении. Сырье характеризуется вязкостью, применяется при сухом методе производства.

[testimonial_view id=”3″]

Карбонатные породы

Остановимся на карбонатных породах, характерными представителями которых являются:

- Мел, являющийся горной породой осадочного характера, которая легко перетирается, относится к разновидностям мажущего известняка. Он популярен при изготовлении цемента.

- Мергель или мергелистый известняк – ископаемые осадочного типа, которые добываются в рыхлом или твердом состоянии, отличаются удельным весом, концентрацией влаги. Содержат примеси глины, что позволяет относить их к переходному сырью, имеющему много общего с известняковыми породами и ископаемыми на основе глины.

В состав входят активные минеральные добавки (15%) в соответствии со стандартами производства

- Известняковое сырье, ракушечники, отличающиеся отсутствием включений кремния. Порода обладает пористой структурой, легко разрушается под воздействием сжимающих усилий.

- Породы доломитового типа, а также горные ископаемые осадочного происхождения, содержащие карбонаты. Они характеризуются ценными физическими свойствами.

Глинистое сырье

К глинистым породам относятся:

- глина, содержащая минеральные включения, разбухающие при добавлении воды;

- суглинки, являющиеся разновидностью глины, с повышенной концентрацией песчаной фракции и пылеобразных частиц;

- сланцы на глинистой основе, относящиеся к горным породам с повышенной прочностью, которые при измельчении расслаиваются на пластинчатые частицы. Сырье характеризуется стабильным гранулометрическим составом, низкой концентрацией влаги.

- лесс, представляющий рыхлую горную, непластичную породу, отличающуюся пористостью, мелкозернистостью. Содержит включения силиката, кварца.

Возможно применение отходов промышленного производства, других видов природных материалов и шлаков.

Корректирующие добавки

Цементный состав делают из минерального сырья с применением специальных пластификаторов, добавляемых при производстве.

Если увеличить количество добавок до 20%, то свойства цемента будут несколько изменены

Технология предусматривает использование добавок на базе ископаемых, содержащих:

- Глинозем.

- Кремнезем.

- Глину.

- Плавиковый шпат.

- Апатиты.

Введение корректирующих добавок, с помощью которых делают цемент и улучшают его характеристики, предусмотрено технологией. Пластификаторы позволяют улучшить следующие свойства цементного состава:

- стойкость к воздействию коррозионных процессов;

- устойчивость к воздействию перепадов температуры, глубоким циклам замораживания;

- прочностные характеристики;

- продолжительность твердения;

- подвижность цементного раствора, его эластичность;

- степень проницаемости водой.

Состав

Задумывались ли вы, из чего сделан цемент? Его состав обусловлен особенностями сырья и конкретной маркой продукции. Так, пользующийся широкой популярностью портландцемент имеет следующий состав:

- Кремниевый диоксид (кремниевая кислота или кварц) – 25 %.

- Известь – 60 %.

- Алюминий (глинозем) – 5 %.

- Оксиды железа и гипс – 10 %.

Сегодня производится множество видов цемента

Процентное соотношение ингредиентов может изменяться, согласно особенностям технологии и марки цементной продукции. Отдельные виды цементов, в частности шлакопортландцемент, включают в свой состав шлак, представляющий уголь, полученный в результате обжига клинкера.

Независимо от рецептуры, основные ингредиенты при изготовлении цементного состава – глина и известняк. Концентрация известняка трехкратно превышает содержание глины, что обеспечивает необходимое качество клинкера для производства цементной продукции.

Основными компонентами, из которых производят цемент, являются:

- клинкер, определяющий прочностные характеристики, получаемый при обжиге исходного сырья (известняка, глины). Клинкер является основой конечной продукции, используется в гранулированном виде диаметром 10-60 мм. Клинкер термообрабатывается при температуре порядка полторы тысячи градусов Цельсия. Он плавится с образованием массы с высоким содержанием кальциевого диоксида и кремнезема, которые определяют эксплуатационные характеристики цементных составов. Гранулы дробятся до пылеобразного состояния с последующим обжигом;

- гипс, процентное содержание которого определяет период твердения. Базовая рецептура предусматривает использование до 6% чистого порошкообразного гипса или гипсового камня, содержащего примеси;

- специальные добавки, вводимые для усиления имеющихся свойств или придания составу специальных характеристик, расширяющих сферу применения.

Очень часто цемент применяют в строительстве для создания бетона и армированных конструкций

Процесс изготовления

Производство цемента осуществляется поэтапно, предусматривает следующее технологические операции:

- Предварительное смешивание ингредиентов для изготовления клинкера, который делают из известняка, вводимого в количестве 75%, и из глины, доля которой составляет 25%.

- Высокотемпературный обжиг, после которого образуется клинкер. Он – результат процесса соединения глины и извести под воздействием повышенной до 1450 градусов Цельсия температуры.

- Измельчение, осуществляемое с помощью шаровых мельниц. Они представляют горизонтально расположенные барабаны с находящимися внутри стальными шарами, обеспечивающими измельчение клинкера до порошкообразного состояния. С уменьшением фракции помола возрастают эксплуатационные характеристики и марка цементного состава.

Этапы производства

Особенности производства предусматривают изготовление цемента различными методами, что сказывается на особенностях применяемого сырья. Это обусловлено расположением цементного производства, спецификой применяемого оборудования, спросом на определённые марки продукции.

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Заключение

Материал статьи предоставляет информацию о том, как делают цемент, какое сырье применяют, какие технологические особенности используют в процессе производства. Имеется множество технологических нюансов, которыми в совершенстве владеют специалисты, занимающиеся изготовление цемента.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Химия цемента

Гидратация цемента

Реакция гидратации цемента экзотермическая. Измерения

использование кондуктивного калориметра может дать скорость выделения тепла при

различные этапы.

Представлена типичная картина тепловыделения от гидратации цемента.

на рисунке 1. Есть три характерных пика для обычного портлендского

цемент. Начальный тепловой выброс соответствует мгновенной высокой скорости

тепла, выделяемого при контакте цемента с водой.Это

из-за тепла смачивания (Теплота смачивания = Поверхностная энергия — Энергия

требуется для создания интерфейса). Гидратация C 3 S и C 3 A

также способствуют этому пику.

Рисунок 1: Тепловыделение

при гидратации цемента

За начальным всплеском следует замедление

скорость тепловыделения.Ставка ни при каких условиях не становится отрицательной или нулевой.

стадия, подразумевая, что, хотя и медленно, реакции все же продолжаются. Эта

называется «бездействующим» или «индукционным»

период. За этим периодом следует основной пик гидратации цемента,

что связано с быстрым растворением C 3 S с образованием

CSH и CH, а также образование эттрингита (AF t ) из C 3 A.

Замедление процесса гидратации сверх основного

пик приводит к снижению скорости выделения тепла.Связан более широкий пик

с превращением эттрингита в моносульфат (AF m ).

Новейшие калориметры также могут обнаруживать дополнительную эндотермию.

пик в начале, который соответствует растворению калия

сульфат (когда он присутствует в цементе).

Трудно получить правильное соотношение между теплотой

эволюция и температура, если система не изолирована идеально.Другая

Проблема заключается в зависимости от соотношения воды и цемента. Вода имеет много

более высокая удельная теплоемкость, чем у цемента, поэтому, когда присутствует больше воды, более высокая

градус тепла потребуется для повышения температуры системы.

Цемент содержит хорошо растворимые оксиды щелочных металлов (Na 2 O

и K 2 O). Растворение этих соединений отвечает

для высокой щелочности (pH 12-13) порового раствора.Таким образом,

гидратация цемента фактически происходит в поровом растворе, и

не в воде.

Период покоя

Были предложены различные теории существования

периода покоя. Как указывалось ранее, скорость выделения тепла во время

этот этап низкий. Было объяснено замедление процесса гидратации

используя следующие идеи:

- Образование непроницаемого гидратного слоя (CSH) на поверхности

частицы C 3 S исключает дальнейшее растворение

С 3 С.- Слой гидрата имеет более низкое отношение C / S по сравнению с C 3 S.

В результате Ca 2+ выделяется в жидкую фазу (которая

содержит OH — ), и на поверхности образуется слой, богатый кремнеземом.

частицы C 3 S. Таким образом, этот двойной электрический слой

предотвращает любую реакцию с образованием CSH, препятствуя прохождению

ионы.- Жидкая фаза пересыщается по CH.Как

в результате начинает выпадать СН и это останавливает дальнейшее растворение

из C 3 S.

Окончание периода бездействия может наступить разными способами:

- Барьер может ослабнуть из-за старения.

- За счет осмоса может происходить диффузия ионов через барьер.

- Возможно постепенное ослабление двойного электрического слоя.

- Зарождение СН может замедляться при старте ядер

приближаются к своему критическому размеру.

Реакции при гидратации

Реакции с участием силикатов

| 2 C 3 S + 6 H — ›C 3 S 2 H 3 + 3 канала | (1) |

| 2 C 2 S + 4 H — ›C 3 S 2 H 3 + CH | (2) |

Вышеупомянутые реакции идеально сбалансированы стехиометрически.Однако C-S-H не имеет четко определенной стехиометрии. C / S

C-S-H может варьироваться от 1,5 до 2 и обычно составляет около 1,8. Главное отличие

гидратация двух силикатов заключается в количестве образовавшегося CH

в реакции. Из приведенных выше уравнений видно, что в 3 раза больше, чем

большая часть CH образуется из гидратации C 3 S, как и в гидратации C 2 S.

C-S-H не имеет определенной структуры, поэтому называется

гель.CH осаждается в виде гексагональных кристаллов, обычно ориентированных тангенциально.

к поровым пространствам и агрегатам вдоль продольной оси.

Реакции с участием алюминатов

В отсутствие гипса гидраты алюмината кальция

форма из C 3 A, в результате чего цементное тесто схватывается мгновенно.

| 2 C 3 A + 21 H — ›C 4 AH 13 + C 2 AH 8 | (3) |

C 2 AH 8 — это метастабильная фаза, которая откладывается

в виде шестиугольных пластинок (аналогично CH).Выше 30 o C, это

преобразован в кубический гидрогранат (C 3 AH 6 ).

В присутствии гипса происходит образование эттрингита.

| C 3 A + 3 C S H 2 + 26 H — ›C 6 A S 3 H 32 | (4) |

Эттрингит (или фаза AF t ) осаждается игольчатой,

столбчатые, гексагональные кристаллы.Наличие трубчатых каналов между ними

колонны могут привести к высокому водопоглощению и набуханию эттрингитом.

Это одна из теорий, объясняющих расширение, вызванное эттрингитом.

формирование.

Почти все SO 4 2- объединяются в

эттрингит в обычном портландцементе. Если еще есть C 3 A

оставшийся после этой реакции, он может объединяться с эттрингитом с образованием моносульфата

(или фаза AF m ), имеющая стехиометрию C 4 A

S H 12-18 .Если имеется достаточный избыток C 3 A,

тогда C 4 AH 13 также может образовываться в виде продукта гидратации,

и может существовать в твердом растворе с AF m .

C 4 AF производит продукты гидратации, аналогичные C 3 A,

причем Al 3+ частично заменяется на Fe 3+ . В

Конечный продукт гидратации зависит от наличия извести в системе.В присутствии гипса C 4 AF образует железозамещенный

эттрингит. Чем выше коэффициент C 4 AF / C 3 A, тем ниже

превращение эттрингита в моносульфат.

Кинетика гидратации цемента

Степень гидратации цемента зависит от:

- Скорость растворения вовлеченных фаз (в исходной