Инструментальные стали и сплавы | Мир ковки

Для того чтобы режущая часть инструмента была способна внедряться в обрабатываемый материал и в течение длительного времени срезать с заготовки лишний слой (припуск), материал, из которого изготовляется режущая часть инструмента, должен обладать определенными свойствами.

В первую очередь инструментальный материал должен быть очень твердым и прочным. Эти свойства должны сохраняться и при нагреве материала в процессе резания до высоких температур, т.е. инструментальный материал должен обладать теплостойкостью (или красностойкостью).

Режущая часть инструмента должна быть способна сопротивляться истирающему воздействию обрабатываемого материала в течение продолжительного времени в условиях высоких давлений и нагрева, т. е. инструментальный материал должен обладать высокой износостойкостью.

Инструментальные материалы должны также обладать способностью обрабатываться при первоначальном изготовлении режущих инструментов и затачиваться в процессе их эксплуатации.

Все эти свойства зависят от химического состава, структурного состояния и физико-механических свойств инструментальных материалов.

Современные режущие инструменты изготовляются из углеродистых и легированных инструментальных сталей, быстрорежущих инструментальных сталей, твердых сплавов, минералокерамики, алмазов, абразивных материалов.

Углеродистые и легированные инструментальные стали обладают высокой твердостью, прочностью и износостойкостью, но эти свойства сохраняются лишь при нагреве до невысоких температур (не свыше 200—300° С). Поэтому такие материалы применяют для резания сравнительно мягких, малопрочных материалов и обрабатывают с невысокой скоростью резания.

Для получения высокой твердости инструментальные стали имеют повышенное содержание углерода: от 0,7 до 1,4%. Они содержат также сравнительно небольшое количество других элементов, которые называют легирующими.

Введение в сталь легирующих элементов придает стали специальные свойства.

В настоящее время в качестве легирующих элементов используются хром, кобальт, никель, молибден, титан, вольфрам, бор, азот, алюминий, ванадий, цирконий, ниобий и др.

В инструментальных сталях количество легирующих элементов сравнительно невелико, обычно до 3—4%.

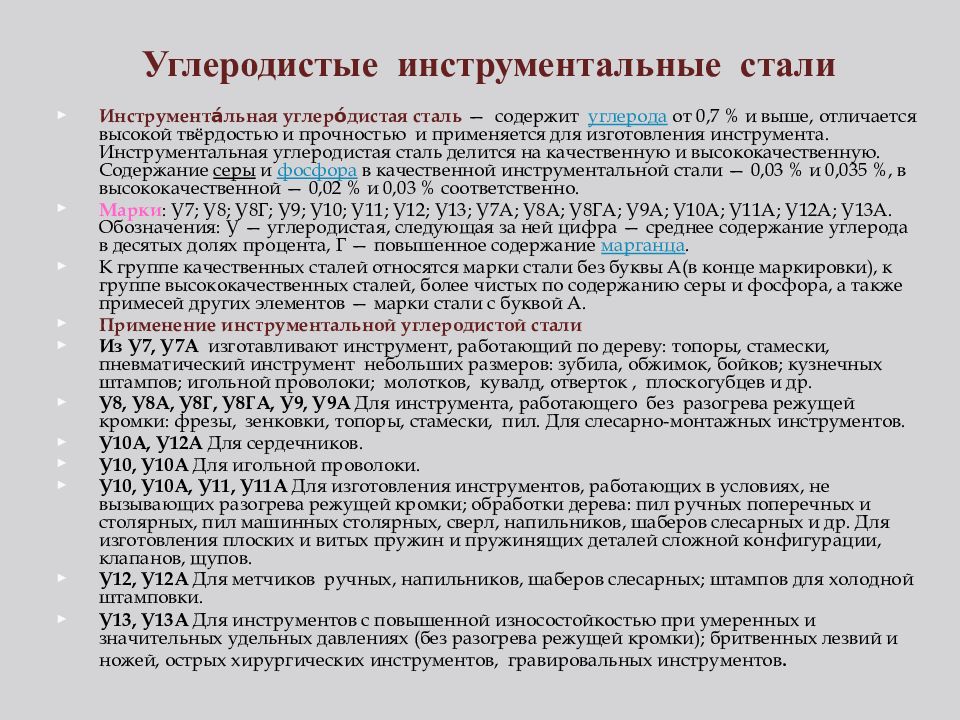

Углеродистые инструментальные стали в соответствии с процентом содержания в стали углерода делятся на марки: У7Л, У8Л, У9Л, У10А, У11А, У12А, У13А. Маркировка этих сталей расшифровывается так: буква У означает «углеродистая», следующая за буквой У цифра указывает содержание в стали углерода, выраженное в десятых долях процента, т. е. 0,7; 0,8; 0,9; 1,0; 1,1; 1,2; 1,3%. Буква А в конце маркировки указывает на то, что сталь высококачественная, т. е. содержит мало вредных примесей (серы и фосфора).

Инструментальные стали — Слесарно-инструментальные работы

Инструментальные стали

Категория:

Слесарно-инструментальные работы

Инструментальные стали

Инструментальные стали характерны тем, что после соответствующей термической обработки они получают очень высокую-твердость. Такая твердость позволяет изготовленным из стали инструментом обрабатывать другие стали — конструкционные.

Такая твердость позволяет изготовленным из стали инструментом обрабатывать другие стали — конструкционные.

Инструментальные стали могут быть разделены на углеродистые, легированные и высоколегированные или быстрорежущие стали. Свойства углеродистых инструментальных сталей как качественных, так и высококачественных (с добавкой индекса А в обозначении марки) зависят также от процентного содержания углерода в их составе. О процентном содержании этого элемента в той или иной стали можно судить по цифрам, входящим в условное обозначение марки стали, соответственно содержанию углерода в десятых долях процента.

С ростом процентного содержания углерода увеличивается твердость стали, но одновременно растет и хрупкость. Поэтому для> ударных инструментов и вырубных штампов применяются только> стали У7 и У8, а для режущих и измерительных инструментов, от. которых требуется высокая твердость и износостойкость,—- стали У10—У12. Однако стали У10—У12’Пригодны для режущих инструментов, работающих только с небольшими скоростями резания и в спокойных условиях (развертки, метчики и т. п.). Точно также и детали приспособлений, подверженные ударам (упоры, установочные планки), изготовляются из сталей У7 — У8, а работающие на истирание,— из сталей У10 — У12.

п.). Точно также и детали приспособлений, подверженные ударам (упоры, установочные планки), изготовляются из сталей У7 — У8, а работающие на истирание,— из сталей У10 — У12.

Свойства, углеродистых сталей могут быть улучшены добавкой-марганца. Такие стали менее хрупки и более износостойки.

Несмотря на многие положительные качества, инструментальные углеродистые стали все же не лишены серьезных недостатков..

1. Они не обладают достаточной теплостойкостью, так как при нагреве приблизительно до 200° начинают терять высокую твердость, а, следовательно и режущие свойства. По этой причине их нельзя использовать для режущего инструмента, работающего в тяжелых условиях, т. е. в условиях сильного нагрева режущих кромок.

2. Их форма и размеры сильно изменяются при закалке, что не позволяет использовать такие стали для сложных по конструкции и точных по размерам инструментов и некоторых других деталей технологической оснастки.

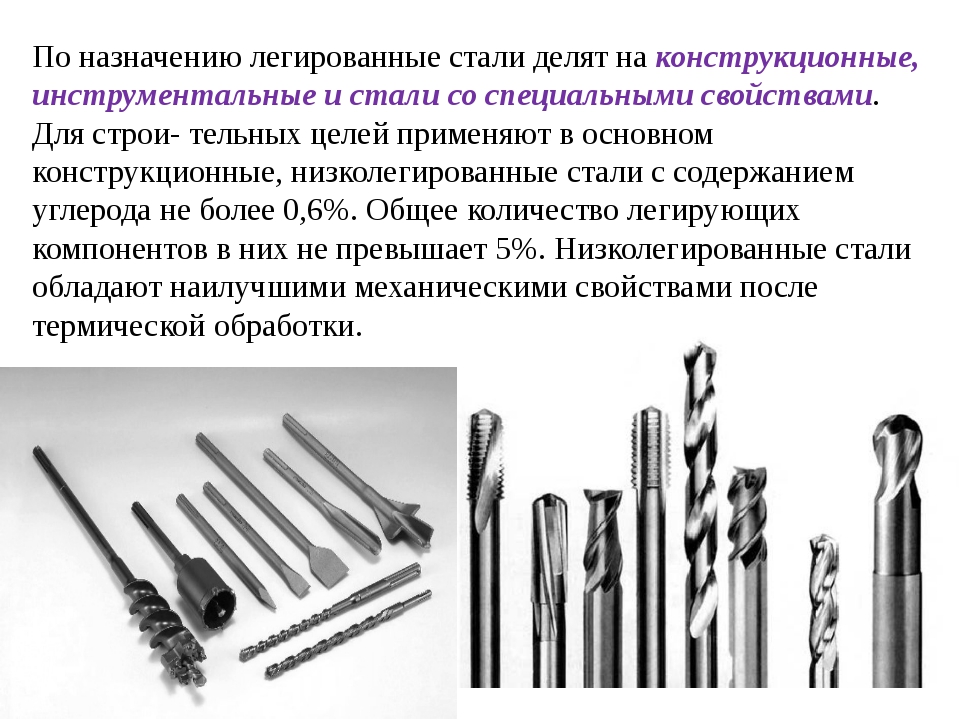

Стремление повысить теплостойкость и износостойкость, а также прочность инструментальных материалов привело к созданию легированных сталей. Однако теплостойкость этих сталей лишь немного выше, чем ,у углеродистых, зато значительно выше их износостойкость и прокаливаемость и в то же время намного меньше изменяемость размеров при закалке.

Однако теплостойкость этих сталей лишь немного выше, чем ,у углеродистых, зато значительно выше их износостойкость и прокаливаемость и в то же время намного меньше изменяемость размеров при закалке.

Наиболее употребительны следующие марки инструментальных сталей: углеродистые качественные стали (по ГОСТ 1435—54) — У7, У8, У10, У12; углеродистые высококачественные — У7А, У8А, У10А, У12А, У8ГА, У10ГА; легированные (по ГОСТ 5951—51) —X, Х12, Х12Ф, 9ХС, ХГ, ХВГ, ХВ5, 5ХВС, 6ХВС, 5ХНТ, 5ХНВ; быстрорежущие (по ГОСТ 5952—51) — Р9 и Р18. Условные обозначения этих марок почти совпадают с обозначениями легированных конструкционных сталей, с той только разницей, что первое число означает не сотые доли процента, а десятые. В том случае, если процентное со- ! держание углерода в марке составляет 1 % и более, цифра в условном обозначении опускается.

Каковы же свойства и назначение марок легированных инструментальных сталей?

Хромистые инструментальные стали (X, Х12) отличаются большой износостойкостью и малой изменяемостью формы и размеров (деформацией) при закалке. Сталь марки X широко применяется для изготовления разверток, винторезных гребенок, небольших протяжек, калибров и кондукторных втулок, рабочие размеры которых нельзя подвергнуть шлифованию. Сталь марки XI2 и особенно хро—мованадиевая Х12Ф — идут на изготовление накатных плашек, волочильных инструментов, а также гибочных и холодновысадочных штампов.

Сталь марки X широко применяется для изготовления разверток, винторезных гребенок, небольших протяжек, калибров и кондукторных втулок, рабочие размеры которых нельзя подвергнуть шлифованию. Сталь марки XI2 и особенно хро—мованадиевая Х12Ф — идут на изготовление накатных плашек, волочильных инструментов, а также гибочных и холодновысадочных штампов.

Хромокремнистая сталь (9ХС) — более теплостойка по сравнению с углеродистой сталью и служит, главным образом, для изготовления режущего инструмента.

Хромомарганцевая сталь (ХГ) — дает наименьшие деформации при закалке и представляет поэтому наилучший материал для резьбовых и иных точных и сложных калибров, закаленных кондукторных планок и втулок малых диаметров, подвергаемых после закалки только доводке.

Хромовольфрамовые стали (ХВГ и ХВ5) также мало деформируются при закалке, обладают большей теплостойкостью, однако весьма склонны к появлению трещин и прижогов при шлифовании.

Хромовольфрамокремнистые (5ХВС и 6ХВС) обладают рядом ценных свойств, способствующих их применению для изготовления штампов холодной штамповки. Стали 5ХНТ и 5XITB служат для изготовления ковочных штампов.

Стали 5ХНТ и 5XITB служат для изготовления ковочных штампов.

Открытие высоколегированных быстрорежущих сталей, сохраняющих режущие свойства при температуре 550°, т. е. обладающих почти в 3 раза большей теплостойкостью, явилось крупным шагом вперед в получении совершенных материалов для изготовления режущего инструмента. Быстрорежущая сталь — очень дорогой материал. Ее стоимость в 10—15 раз выше углеродистой стали, а поэтому она используется только для изготовления режущего инструмента, работающего на повышенных режимах резания.

ГОСТ 5952—51 установлено две марки быстрорежущей стали: марка Р18, имеющая в своем составе около 18% вольфрама, и марка Р9 с 9% вольфрама. Быстрорежущая сталь Р18, как более дорогостоящая, применяется реже; во всех случаях, когда это возможно, применяют низколегированную сталь Р9. Применение стали Р18 допускается только для изготовления инструмента, работающего в особенно тяжелых условиях, т. е. при обработке материалов высокой прочности и при работе с большими сечениями стружки и скоростями резания. Эта сталь также применяется для сложного фасонного и зубообрабатывающего инструмента. Сталь Р9 при обработке материалов высокой прочности имеет несколько пониженную стойкость и кроме этого отличается худшей шлифуемостью, склонностью к прижогам при шлифовании, а также трудностью ее закалки, в связи с узким интервалом закалочных температур.

Эта сталь также применяется для сложного фасонного и зубообрабатывающего инструмента. Сталь Р9 при обработке материалов высокой прочности имеет несколько пониженную стойкость и кроме этого отличается худшей шлифуемостью, склонностью к прижогам при шлифовании, а также трудностью ее закалки, в связи с узким интервалом закалочных температур.

—

Требования к сталям. К инструментальным сталям предъявляются более высокие требования, чем к конструкционным. Это объясняется тем, что рабочие поверхности инструментов, изготовленных из инструментальных сталей, работают при высоких контактных напряжениях, больших удельных давлениях и подвергаются износу и нагреву. Инструментальные стали обладают высокой твердостью, прочностью, износостойкостью и рядом других свойств, необходимых для обработки материалов резанием и давлением.

Применение тех или иных материалов определяется требованиями, предъявляемыми к различным инструментам.

Материалы, из которых изготовляют режущие инструменты, должны обладать следующими свойствами: – высокой прочностью, так как в процессе резания инструменты испытывают большие усилия; – высокой твердостью, потому что процесс резания можно осуществить только в том случае, если твердость материала инструмента значительно больше твердости обрабатываемого материала; – высокой износостойкостью, потому что стойкость инструмента зависит от степени истирания режущих кромок; – высокой теплостойкостью, так как в процессе резания выделяется большое количество тепла, часть которого идет на нагрев режущих кромок инструмента, а последний, нагреваясь, теряет первоначальную твердость и быстро выходит из строя.

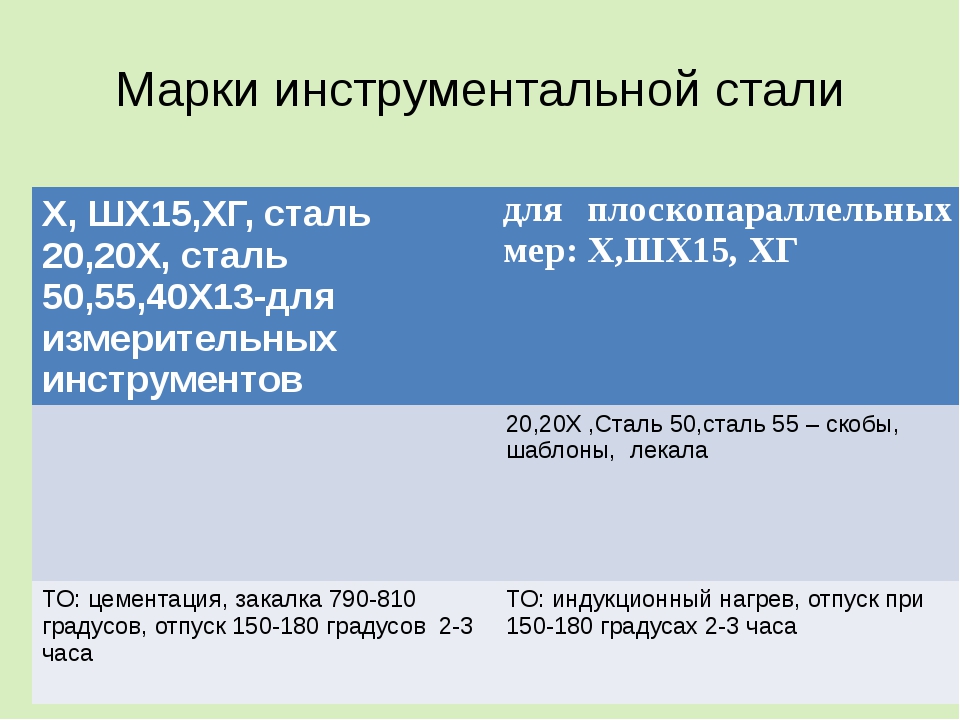

Стали для измерительных инструментов и деталей высокой точности должны обладать высокой износостойкостью, необходимой для сохранения инструментами размеров и формы в процессе эксплуатации, а также хорошей обрабатываемостью для получения высокого класса шероховатости поверхности измерительных инструментов.

Углеродистые стали. Эти стали обладают высокой твердостью после окончательной термической обработки (HRC 62…64) и низкой твердостью в отожженном состоянии (НВ 187…207), что обеспечивает хорошую обрабатываемость резанием и давлением. Недостаток углеродистых сталей — низкая теплостойкость (200…250°С).

По ГОСТу 1435—74 промышленность выпускает следующие инструментальные углеродистые стали: У7, У8, У8Г, У9, У10, У И, У12, У13, У7А, У8ГА, У9А, У10А, У11А, У12А и У13А.

К группе некачественных сталей относятся стали марок без буквы А, к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов, — марки с буквой А.

Буквы и цифры в обозначении марок стали обозначают: У — углеродистая, следующие за ней цифры (цифра)—среднее содержание углерода в десятых долях процента, Г — повышенное содержание марганца.

Увеличение в стали содержания углерода повышает ее твердость, но одновременно увеличивает и хрупкость. Следовательно, для ударных инструментов надо применять стали с меньшим содержанием углерода (У7 и У8), а для режущих и измерительных инструментов, требующих высокой твердости и износоустойчивости,— с большим содержанием углерода (У 10 и У12).

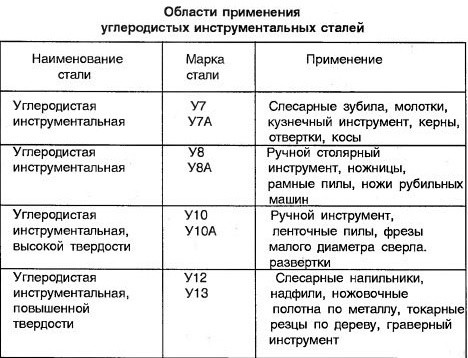

Стали марок У7, У7А, У8, У8А, У8ГА, У9 и .У9А служат для изготовления зубил, ножниц для резки жести, пил по металлу и дереву, резцов по меди.

Из стали марок У10А, У11, У11А, У12 и У12А выполняют сверла малого диаметра, метчики, развертки, плашки, фрезы малого диаметра, пилы по металлу, ножовочные полотна, измерительные инструменты, зубила для насечки напильников.

Стали марок У13 и У13А служат для изготовления инструментов особо высокой точности: напильников, резцов, зубил для насечки напильников, шаберов и т. п. Из стали марок У8А и У10А выполняют пуансоны, матрицы, ножи и другие детали штампов.

п. Из стали марок У8А и У10А выполняют пуансоны, матрицы, ножи и другие детали штампов.

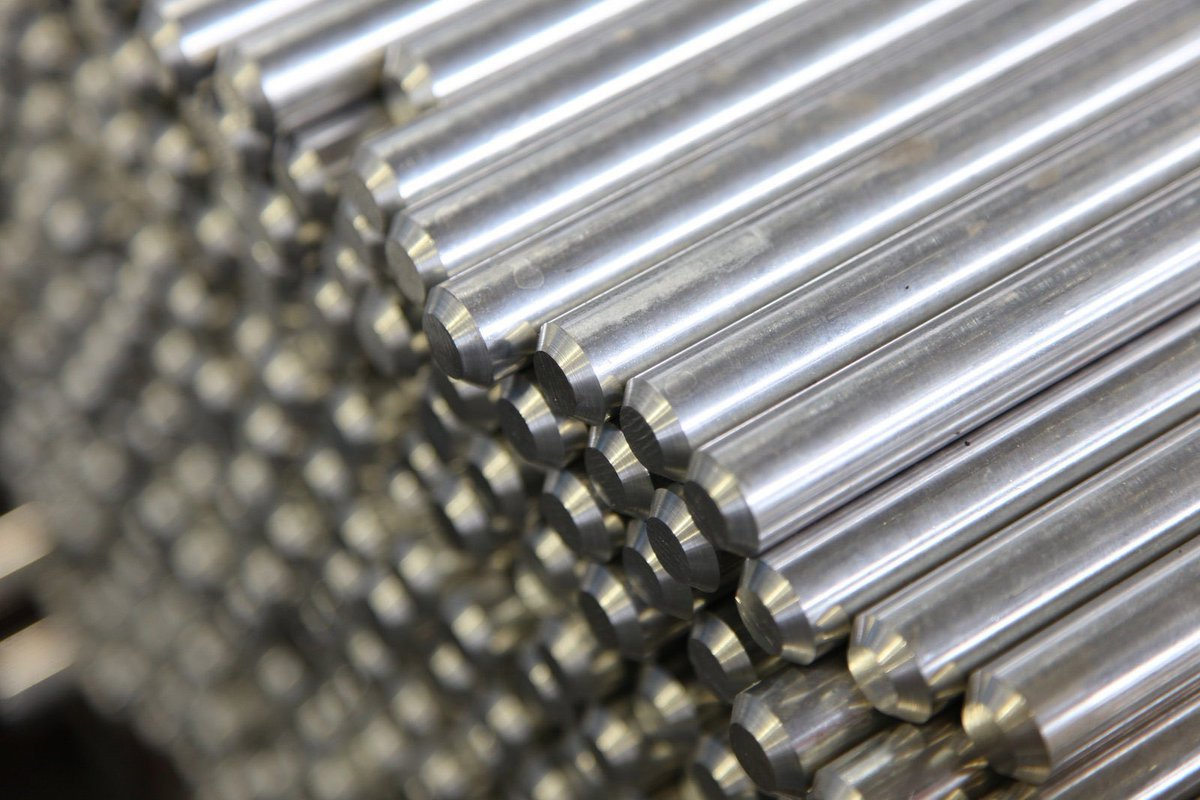

Углеродистые стали поставляются в виде горячекатаных, кованых или калиброванных прутков различного сечения или в виде полос.

Легированные стали. В соответствии с ГОСТом 5950—73 инструментальные легированные стали по своему назначению подразделяются на две группы: для режущего и измерительного инструмента и для штам-пового инструмента.

Стали первой группы делятся на стали неглубокой прокаливаемое™ — 7ХФ, 8ХФ, 9ХФ, 11ХФ, 13Х, ХВ4 и В2Ф и стали глубокой нрокаливаемости — 9X1, X,. 12X1, 9ХС, ХГС, 9ХВГ, ХВГ, ХВСГ, 9Х5ВФ, 8Х6НФТ и 8Х4ВЗМЗФ2.

В обозначениях марок сталей первые цифры указывают среднее содержание углерода в десятых долях процента. Цифры могут и не указываться, если содержание углерода близко к единице или больше единицы. Буквы за цифрами обозначают: Г — марганец, С — кремний, X — хром, В — вольфрам, Ф — ванадий, Н — никель, М — молибден. Цифры, стоящие после букв, указывают среднее содержание соответствующего элемента в целых процентах. Отсутствие цифр означает, что содержание этого легирующего элемента составляет примерно 1%. В отдельных случаях содержание легирующих элементов не указывается, если оно не превышает 1,8%.

Отсутствие цифр означает, что содержание этого легирующего элемента составляет примерно 1%. В отдельных случаях содержание легирующих элементов не указывается, если оно не превышает 1,8%.

Легированные стали обладают по сравнению с углеродистыми повышенной вязкостью в закаленном состоянии, меньшей склонностью к деформациям и трещинам при закалке. Их режущие свойства примерно такие же, как и углеродистых инструментальных, потому что они имеют низкую теплостойкость (200…250 °С).

Легированные инструментальные стали применяются для изготовления инструментов и технологической оснастки. Из сталей марок 7ХФ, 8ХФ и 9ХФ выполняют круглые и ленточные пилы, ножи для холодной резки металлов, зубила, пуансоны, керны и другие инструменты, работающие с ударными нагрузками. Из сталей марок Д1ХФ, 13Х, ХВ4, В2Ф, 9X1 и X —зубила, пуансоны, ножи для холодной резки металла, кернеры, круглые и ленточные пилы, метчики и другие режущие инструменты диаметром до 30 мм, шаберы, резцы и фрезы для обработки с небольшой скоростью резания, ножовочные полотна и калибры.

Из сталей марок 12X1, ХВГ и 9ХВГ изготовляют измерительные инструменты — плитки, калибры и шаблоны, а также измерительные и режущие инструменты, для которых повышенное коробление при закалке недопустимо, — резьбовые калибры, протяжки, длинные метчики и развертки, плашки и лекала сложной формы. Для деревообрабатывающих инструментов служат стали марок 8Х6НФТ, 9X5ВФ и 8Х4ВЗМЗФ2. Резьбона-катный инструмент, ручные ножовочные полотна и инструменты, предназначенные для холодной пластической деформации, выполняют из стали марки Х6ВФ.

Легированные стали второй группы применяют для изготовления деталей штампов и пресс-форм. Они в настоящей книге не рассматриваются.

Быстрорежущие стали. Быстрорежущей называется сталь, в состав которой помимо углерода входят легирующие элементы — вольфрам, хром, ванадий и молибден, образующие после термической обработки устойчивые карбиды. Кроме карбидообразующих элементов в некоторые марки быстрорежущих сталей входит также кобальт.

Быстрорежущие стали (ГОСТ 19265—73) приобретают после закалки и отпуска высокую твердость, прочность, износостойкость, теплостойкость и сохраняют режущие свойства при нагревании до температуры 600…650° С. Скорости резания инструментами из быстрорежущей стали в 2…4 раза выше, чем инструментами из легированной стали, кроме того, они обладают повышенной стойкостью.

Скорости резания инструментами из быстрорежущей стали в 2…4 раза выше, чем инструментами из легированной стали, кроме того, они обладают повышенной стойкостью.

Преимущества быстрорежущей стали проявляются главным образом при обработке прочных (ств= = 100 кгс/мм2) и твердых сталей (НВ 200..250) и резании с повышенной скоростью. По ГОСТу 19265—73 промышленность выпускает следующие марки быстрорежущей стали: Р18, Р12, Р9, Р6М5, Р6М5ФЗ, Р12ФЗ, Р18К5Ф2, Р9К5, Р6М5К5, Р9КЮ, Р9М4К8 и

Р10К5Ф5. В обозначениях марок буквы и цифры указывают: Р — быстрорежущая сталь; цифра, стоящая за буквой, — среднее содержание вольфрама в процентах; М — молибден, Ф — ванадий, К — кобальт; цифры, следующие за этими буквами, — соответственно содержание молибдена, ванадия и кобальта.

Быстрорежущие стали делятся на стали нормальной (Р18, Р12, Р9 и Р6М5) и повышенной (Р18К5Ф2, Р9М4К8, Р6М5К5, Р9К5, Р9КЮ, Р12ФЗ и др.) производительности. Почти все виды режущих инструментов для обработки обычных конструкционных сталей изготовляют из стали марок Р18, Р12, Р9 и Р6М5. Из стали марки Р6М5 с пониженной шлифуемостью производят инструменты простой формы, не требующие большого объема шлифования.

Из стали марки Р6М5 с пониженной шлифуемостью производят инструменты простой формы, не требующие большого объема шлифования.

Инструменты для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки изготовляют из сталей марок Р18К5Ф2, Р9М4К8, Р6М5К5 и Р10К5Ф5. Инструментами из стали последней марки можно также обрабатывать материалы, обладающие абразивными свойствами.

Для обработки сталей и сплавов повышенной твердости и вязкости и для работы с ударом применяют инструменты из стали марки Р9К5, а нержавеющих и жаропрочных сталей и сплавов и сталей повышенной твердости и вязкости — инструменты из стали марки Р9К10. Резцы, зенкеры, развертки и другие инструменты для чистовой обработки вязких аустенитных сталей, а также материалов с абразивными свойствами изготовляют из стали марки Р12ФЗ. Развертки, протяжки и фрезы из стали марки Р6М5ФЗ предназначены для чистовой и получистовой обработки углеродистых и легированных сталей на средних скоростях резания.

Вольфрамомолибденовая сталь Р6М5 не только дешевле стали марки Р18, но и отличается хорошей теплопроводностью, мало склонна к трещинообразованию в процессе шлифования. По режущим свойствам при чистовой обработке она несколько уступает сталям Р18 и Р12, однако при черновой обработке режущие свойства ее лучше, чем у стали Р18. Недостаток стали Р6М5 — чувствительность к перегреву.

Сталь Р6М5К5, обладающая более высокими значениями теплостойкости, прочности и вязкости, чем сталь Р6М5, рекомендуется для черновой обработки.

В последние годы наблюдается тенденция к повышению содержания углерода в быстрорежущих сталях в среднем на 0,25% (до 1,1%) при содержании ванадия не более 2,8%- Стали с повышенным содержанием углерода отличаются более высокой износостойкостью.

В настоящее время быстрорежущую сталь начинают получать методом порошковой металлургии (пульвер-сталь или металлокерамическая сталь), что позволяет резко сократить карбидную неоднородность и повысить режущие свойства инструмента, особенно крупногабаритного. Из металлокерамической стали марки 10Р6М5 (она не стандартизована) изготовляют зуборезные инструменты.

Из металлокерамической стали марки 10Р6М5 (она не стандартизована) изготовляют зуборезные инструменты.

Конструкционные стали. В инструментальном производстве применяют углеродистые качественные конструкционные стали, регламентированные ГОСТом 1050—74. Настоящий стандарт распространяется на сортовую углеродистую качественную конструкционную сталь горячекатаную и кованую марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 и 60 диаметром или толщиной до 250 мм, марок 65, 70, 75, 80, 85, 60Г, 65Г и 70Г диаметром или толщиной до 60 мм, а также сталь калиброванную и серебрянку всех марок.

В обозначениях марок стали цифры указывают среднее содержание углерода в сотых долях процента, буква Г — содержание марганца (около 1%).

Конструкционные углеродистые стали широко используются для производства составного режущего инструмента. Нерабочую часть инструмента — державки, корпуса, хвостовики и др. — изготовляют из этих сталей. Из низкоуглеродистых сталей 20 и 25 с последующей цементацией и закалкой и среднеуглеродистых марок 50 или 55 изготовляют измерительные инструменты— скобы, шаблоны, калибры и др. Из конструкционных сталей выполняют также различные детали приспособлений.

Из конструкционных сталей выполняют также различные детали приспособлений.

ВК4-В, В Кб, В Кб-А, ВК6-0М, ВК6-В, ВК8, ЁК8-ВК, ВК8-В, вкю, ВК10-М, ВКЮ-ОМ, ВК10-КС, вкп-в, BK11-BK, BK15, BIC20, ВК20-КС, BK20-K и ВК25.

Сплавы этой группы состоят из зерен карбидов вольфрама (WC), сцементированных кобальтом, и обозначаются буквами ВК и цифрой, показывающей процентное содержание кобальта. Буква М указывает на мелкозернистую структуру сплава в изделиях, буква В после цифры обозначает технологический признак и показывает, что изделие из этого сплава спекается в атмосфере водорода, буква К в конце марки указывает на крупнозернистую структуру сплава, получаемую по специальной технологии, а буквы ОМ — на особо мелкозернистую структуру сплава в изделиях. Твердость сплавов группы ВК HRA 83…91, предел прочности при изгибе (Ти— 110…240 кгс/мм1, плотность— 13… г/см3.

К титановольфрамовой группе относят твердые сплавы марок Т30К4, Т15К6, Т14К8, Т5КЮ и Т5К12. Структура сплавов этой группы состоит из зерен твердого раствора карбида и вольфрама в карбиде титана (TiC) и избыточных зерен карбида вольфрама, сцементированных кобальтом, или только из зерен твердого раствора карбида вольфрама в карбиде титана, сцементированных кобальтом. дого раствора (Ti, Та, W)Co и избыточных зерен карбида вольфрама, сцементированного кобальтом. Обозначаются они буквами ТТК и цифрами: первая буква Т — титан, вторая — тантал, буква К — кобальт. Так, сплав марки ТТ7К12 содержит в среднем 7% карбидов титана и тантала (4+3), 12% кобальта и 81% карбида вольфрама. Твердость сплавов этой группы HRA 87…88, предел прочности при изгибе аи= 150… 165 кгс/мм2, плотность—12,8…13,3 г/см3.

дого раствора (Ti, Та, W)Co и избыточных зерен карбида вольфрама, сцементированного кобальтом. Обозначаются они буквами ТТК и цифрами: первая буква Т — титан, вторая — тантал, буква К — кобальт. Так, сплав марки ТТ7К12 содержит в среднем 7% карбидов титана и тантала (4+3), 12% кобальта и 81% карбида вольфрама. Твердость сплавов этой группы HRA 87…88, предел прочности при изгибе аи= 150… 165 кгс/мм2, плотность—12,8…13,3 г/см3.

Металлокерамические твердые сплавы обладают высокой красностойкостью и сохраняют режущие свойства при Hsrpese до температур #=900…1000° С; при этом сплавы группы ТК болеё Износоустойчивы и имеют лучшую красностойкость. С повышением содержания кобальта хрупкость сплавов уменьшается, однако одновременно понижается и их твердость. Сплавы группы ВК более вязки, чем сплавы группы ТК.

Твердые сплавы выпускают главным образом в виде стандартных пластинок разнообразной формы и различных размеров. Неперетачиваемые многогранные пластинки механически крепятся в дерновках режущего инструмента. Изготовляются также цельные твердосплавные инструменты — фрезы диаметром от 3 до 60 мм, машинные развертки диаметром от 6 до 12 мм, ручные метчики от М2 до М10 и спиральные сверла диаметром от 1,8 до 5,2 мм.

Изготовляются также цельные твердосплавные инструменты — фрезы диаметром от 3 до 60 мм, машинные развертки диаметром от 6 до 12 мм, ручные метчики от М2 до М10 и спиральные сверла диаметром от 1,8 до 5,2 мм.

Для обработки резанием применяют сплавы различных марок. Сплавы ВКЗ, ВК4, ВК6 и ВК8 служат для обработки обычных чугунов на чистовых и получисто-вых операциях точения, растачивания, фрезерования, сверления, развертывания и нарезания резьб, а ВКЗ-М и ВК8 — для чистового и получистового точения и растачивания, нарезания резьбы на твердых чугунах. Сплавы В Кб, ВК8 и ВК6-М предназначены для строгания, чернового точения и растачивания, сверления и долбления, а ВК6-М пригоден для всех видов механической обработки чугунов.

Сплавы группы ТК используются главным образом для обработки сталей: Т30К4 — для чистовой и полу-чистовой обработки цементированных и закаленных углеродистых и легированных сталей, Т14К8 —для черновой, а Т15К6 — для любых видов обработки тех же сталей, Т5КЮ — для чернового точения при неравномерном сечении среза и прерывистом резании, фасонном точении, отрезке, строгании, черновом фрезеровании.

Сплавы группы ТТК марки ТТ7К12 применяют при тяжелом черновом точении при неравномерном сечении среза и наличии ударов, а также при работе на изношенном оборудовании, сплав ТТ10К8-Б — для черновой и получистовой обработки труднообрабатываемых материалов, включая жаропрочные стали и сплавы.

—

Швейцарская фирма Gebruder Sulzer применяет для машиностроительных деталей, подверженных истиранию, например для деталей швейных и текстильных машин, инструментальную сталь GS-85CrVW4, содержащую (%) 0,86 С, 0,45 Si, 0,55 Мп, 1,0 Сг, 0,14 W, 0,3 V.

В ГДР используют инструментальные стали по TGL 14415.

В ЧССР применяют инструментальную сталь для штампов по ON 422870 и быстрорежущую сталь для литого инструмента по CSN 423992.

Для точных отливок, эксплуатирующихся при высоких температурах, применяют специальные сплавы на базе никеля, легированные хромом и кобальтом и небольшим количеством других легирующих элементов (Ti, Al, В, Zr, Та, V).

Большинство специальных – сплавов, используемых в США, имеют фирменные названия. Так называемые сплавы Supper Alloys пригодны для литья в вакууме. Отливки из этих сталей используют под нагрузкой при высоких температурах (см. табл. 58). Для большинства специальных сплавов требуется особый режим термообработки, если необходимо получить оптимальные свойства. Режим термообработки зависит от толщины стенки отливок и обычно состоит из следующих операций: гомогенный отжиг (толщина стенки более 75 мм) при 1150 °С с выдержкой 4 ч; охлаждение на воздухе; отпуск в течение 1 ч при 595 °С; текучести 1600 Н/мм2 при относительном удлинении 8% и относительном сужении 20%. Эти величины прочности можно получить и при больших толщинах.

Так называемые сплавы Supper Alloys пригодны для литья в вакууме. Отливки из этих сталей используют под нагрузкой при высоких температурах (см. табл. 58). Для большинства специальных сплавов требуется особый режим термообработки, если необходимо получить оптимальные свойства. Режим термообработки зависит от толщины стенки отливок и обычно состоит из следующих операций: гомогенный отжиг (толщина стенки более 75 мм) при 1150 °С с выдержкой 4 ч; охлаждение на воздухе; отпуск в течение 1 ч при 595 °С; текучести 1600 Н/мм2 при относительном удлинении 8% и относительном сужении 20%. Эти величины прочности можно получить и при больших толщинах.

Отливки из сплава Maraging не имеют поверхностного обезуглероживания. В гомогенизированном состоянии их обрабатываемость приблизительно такая же, как коррозионно-стойких сталей. В отвержденном состоянии обрабатываемость приблизительно на 50% хуже. Свариваемость хорошая, если используются электроды из того же сплава, выплавленного в вакууме, но без бора, циркония и титана. Сварку проводят в атмосфере инертного газа.

Сварку проводят в атмосфере инертного газа.

Реклама:

Читать далее:

Прочность и твердость металла

Статьи по теме:

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ Основные свойства инструментальных сталей

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ И СПЛАВЫ Основные свойства инструментальных сталей и факторы, влияющие на них. Эксплуатационные свойства. Твердость. Т. к. твердость характеризует сопротивление материала пластическим деформациям, то от твердости зависит устойчивость формы и размеров инструмента при работе. Прочность. Прочностной характеристикой инструментальных сталей является предел прочности на изгиб , т. к. большинство инструмента работают в условиях напряженного состояния, близкого к изгибу. Ударная вязкость. Многие инструменты работают в условиях ударных нагрузок. Ударная вязкость более чем чувствительна к величине зерна, изменению состава.

Технологические свойства. Обрабатываемость резанием. Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий. Шлифуемость. Чистота поверхности при шлифовании ухудшается при наличии в структуре крупных и неоднородно распределенных карбидов. Закаливаемость – способность приобретать высокую твердость при закалке в мягких охлаждающих средах (масле, горячих средах, на воздухе). Трещиностойкость. Стали с исходной структурой зернистого перлита менее склонны к образованию трещин. Чувствительность к перегреву (росту зерна). Боле чувствительны к росту зерна доэвтектоитдные, эвтектоидные углеродистые стали и стали с марганцем. Устойчивость против обезуглероживания. Обезуглероживают сталь легированные элементы, образующие карбиды (углерод переходит в карбид).

Улучшают обрабатываемость резанием легирующие элементы хром, вольфрам, ванадий. Шлифуемость. Чистота поверхности при шлифовании ухудшается при наличии в структуре крупных и неоднородно распределенных карбидов. Закаливаемость – способность приобретать высокую твердость при закалке в мягких охлаждающих средах (масле, горячих средах, на воздухе). Трещиностойкость. Стали с исходной структурой зернистого перлита менее склонны к образованию трещин. Чувствительность к перегреву (росту зерна). Боле чувствительны к росту зерна доэвтектоитдные, эвтектоидные углеродистые стали и стали с марганцем. Устойчивость против обезуглероживания. Обезуглероживают сталь легированные элементы, образующие карбиды (углерод переходит в карбид).

Углеродистые инструментальные стали. Маркируются У 7, У 7 А…У 13, У 13 А. Буква означает «углеродистая» , цифра–содержание углерода у десятых долях процента. Сталь У 7 -У 10 применяется для изготовления ножниц, стамесок и инструмента ударного действия, где требуется повышенная ударная вязкость – пуансоны, керны, зубила, кузнечные штампы для мягких материалов и т. д. Сталь У 11–У 13 обладает более высокой твердостью и износостойкостью. Изготавливают сверла, метчики, развертки, фрезы для обработки мягких материалов и т. д. Из У 13 с самой высокой твердостью и износостойкостью – также ручные напильники и граверный инструмент. Для выравнивания структуры перед термообработкой стали подвергают сфероидизирующему отжигу (дробление сетки цементита). Затем – закалка и последующий отпуск. Недостатки – небольшая прокаливаемость до 10 -15 мм, низкая теплостойкость. Эти инструменты применяются при низких скоростях резания. После термообработки : У 9: , ε=10%. У 12: Твердость после закалки и низкого отпуска 62 -63 HRC, ε=8%.

д. Сталь У 11–У 13 обладает более высокой твердостью и износостойкостью. Изготавливают сверла, метчики, развертки, фрезы для обработки мягких материалов и т. д. Из У 13 с самой высокой твердостью и износостойкостью – также ручные напильники и граверный инструмент. Для выравнивания структуры перед термообработкой стали подвергают сфероидизирующему отжигу (дробление сетки цементита). Затем – закалка и последующий отпуск. Недостатки – небольшая прокаливаемость до 10 -15 мм, низкая теплостойкость. Эти инструменты применяются при низких скоростях резания. После термообработки : У 9: , ε=10%. У 12: Твердость после закалки и низкого отпуска 62 -63 HRC, ε=8%.

Быстрорежущие стали содержат 0, 7 -1, 5%С и до 18% W (основной легирующий элемент). В марке Р 6 М 5 вначале ставят букву Р от слова «рапид» – скорость, 6% W, 5% Mo. Добавление ванадия повышает износостойкость, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650 0 С. Наибольшую теплостойкость имеют стали Р 14 Ф 4, Р 10 К 5 Ф 5 и Р 8 М 4 К 8 (до 650 0 С). Вследствие малой теплопроводности быстрорежущей стали инструмент нагревают ступенчато в трех ваннах: 500 -600 0 С, 800 0 С и 1280 0 С. Микроструктура этой стали состоит из легированного мартенсита, остаточного аустенита и до 30% рассеянных зернышек карбидов. Р 18: после отжига σТ=510 МПа, σВ= 840 МПа, ε =8% , ψ=10%, КСU = 19 Дж/см 2, после закалки 63 HRC. • Р 9 М 4 К 8: Твердость после закалки и низкого трехкратного отпуска 65 -68 HRC.

Вследствие малой теплопроводности быстрорежущей стали инструмент нагревают ступенчато в трех ваннах: 500 -600 0 С, 800 0 С и 1280 0 С. Микроструктура этой стали состоит из легированного мартенсита, остаточного аустенита и до 30% рассеянных зернышек карбидов. Р 18: после отжига σТ=510 МПа, σВ= 840 МПа, ε =8% , ψ=10%, КСU = 19 Дж/см 2, после закалки 63 HRC. • Р 9 М 4 К 8: Твердость после закалки и низкого трехкратного отпуска 65 -68 HRC.

Стали для штампов холодного деформирования. Валки станов холодного деформирования изготавливают из стали 9 Х, 9 Х 2 с закалкой в воде и низким отпуском. Для повышения износостойкости поверхности инструмента после термообработки применяется цианирование или хромирование рабочей поверхности. Для изготовления штампов для штамповки более твердого металла и более сложной конфигурации применяются легированные стали марок Х 12 М, Х 12 (~2%C), Х 12 ВМ (~2%С), Х 12 Ф 1, Х 6 ВФ, 6 Х 6 В 3 МФС, (фильеры, плашки и др. ), закаливаемые в масле. • Стали для инструментов ударного деформирования – 4 ХС, 6 ХС, 4 ХВ 2 С, 5 ХВ 2 С (вольфрам добавляется при небольшом нагревании штампуемого металла), 6 ХВ 2 С и т. д. После термообработки : • 4 ХВ 2 С: σТ=1300 МПа, σВ= 1700 МПа, ε=8%, ψ=35%, КСU = 29 Дж/см 2. • 55 Х: σТ=540 МПа, σВ= 780 МПа, ε=10%, ψ=35%. • Х 12: Твердость после закалки и низкого отпуска 63 -65 HRC.

• Стали для инструментов ударного деформирования – 4 ХС, 6 ХС, 4 ХВ 2 С, 5 ХВ 2 С (вольфрам добавляется при небольшом нагревании штампуемого металла), 6 ХВ 2 С и т. д. После термообработки : • 4 ХВ 2 С: σТ=1300 МПа, σВ= 1700 МПа, ε=8%, ψ=35%, КСU = 29 Дж/см 2. • 55 Х: σТ=540 МПа, σВ= 780 МПа, ε=10%, ψ=35%. • Х 12: Твердость после закалки и низкого отпуска 63 -65 HRC.

Стали для штампов горячего деформирования. Для молотовых штампов применяются стали 5 ХНМ, 5 ХГМ, 5 ХНСВ, 5 ХНТ. Сталь 5 ХГМ имеет пониженную пластичность из-за присутствия марганца вместо никеля. Прессовый инструмент для горизонтально-ковочных машин и прессов, работающих при больших удельных давлениях и температурах, изготавливают из других легированных сталей (3 Х 2 В 8, 4 Х 5 В 3 ФС– ЭИ 958, 4 Х 2 В 5 ФМ, 4 Х 3 ВФ 2 М 2). После термообработки стали имеют такие свойства: • 5 ХГМ: σТ=1450 МПа, σВ= 1570 МПа, ε=9% , ψ=26%, КСU = 36 Дж/см 2. • 3 Х 2 В 8 Ф: Твердость после закалки и низкого отпуска НВ 10 -1= 402 -475 МПа.

Стали для измерительных инструментов Измерительные инструменты изготавливают из твердой и износостойкой стали. В них с течением времени не должны протекать структурные превращения и они должны иметь минимальные коэффициент теплового расширения. Обычно применяют высокоуглеродистые стали У 8 -У 12, Х, Х 9, ХГ и т. д. После закалки холодом применяют стабилизирующий низкотемпературный отпуск – старение (нагрев до 120 -170 0 С с выдержкой 10 -30 ч).

Твердые сплавы Рабочая температура резания инструмента из быстрорежущей стали – до 700 о. С, их твердых сплавов – до 1000 о. С. Состав металлокерамических сплавов – 90 -95% карбидов и кобальтовая связка, поэтому спеченные детали из твердых сплавов нельзя подвергать механической обработке, только шлифование. Из твердого сплава изготавливают лишь режущую кромку. ВК 2, ВК 3, ВК 6, ВК 8 – карбиды вольфрама (группа ВК), Т 5 К 10, Т 14 К 8, Т 15 К 6 – карбиды вольфрама (основные) и титана (группа ВТК), Т 30 К 6, Т 60 К 6 карбиды вольфрама и титана (основные) (группа ТК). Твердость до 92 HRC.

Твердость до 92 HRC.

Для обработки твердого инструмента применяется алмаз в виде алмазного порошка для алмазно-абразивного инструмента (шлифовальных кругов, надфилей и т. д. ). Это обеспечивается чистотой обработанной поверхности (отсутствие зазубрин, мелких трещин). Для полирования применяются алмазные пасты разной дисперсности.

Инструментальные стали. Классификация по назначению. Классификация по теплостойкости.

Справочная информация

Классификация инструментальной стали по теплостойкости:

1. Нетеплостойкие инструментальные стали

[стали У7, У7А, У8, У8А….У13, У13А, ХВГ, Х, 6ХС, 6ХВ2С, 9ХС, ХГ2М]

Нетеплостойкие инструментальные стали подразделяются:

* Нетеплостойкие инструментальные стали высокой твердости:

[стали У10, У10А….У13, У13А, 9ХС, ХВГ, В2Ф]

стали У10, У10А….У13, У13А относятся к нруппе небольшой прокаливаемости,

стали Х, 9ХС, ХВГ относятся к группе повышенной прокаливаемости,

сталь ХГ2М относится к группе высокой прокаливаемости.

* Нетеплостойкие инструментальные стали повышенной вязкости:

[стали У7, У7А, 7ХФ, 6ХС, 6ХВ2С]

стали У7, У7А, 7ХФ относятся к группе небольшой прокаливаемости,

стали 6ХС, 6ХВ2С относятся к группе повышенной прокаливаемоси.

2. Полутеплостойкие инструментальные стали

[стали Х12Ф1, Х12, Х12М, 5ХНМ, 5ХНВ, 5ХНМ, 9Х5Ф]

Полутеплостойкие инструментальные стали подразделяются:

* Полутеплостойкие инструментальные стали высокой твердости

[стали Х12Ф1, Х12М, Х12, 9Х5Ф]

* Полутеплостойкие инструментальные стали повышенной вязкости

[стали 5ХНМ, 5ХНВ, 5ХГМ]

3. Теплостойкие инструментальные стали

[стали 4Х5В2ФС, 4Х2В5МФ, 3Х7В7С, Р18, Р12, Р9, Р9К5]

Теплостойкие инструментальные стали подразделяются:

* Теплостойкие инструментальные стали высокой твердости (быстрорежущие инструментальные стали)

[стали Р18, Р12, Р9, Р6М5, Р9К5]

стали Р18, Р12, Р9, Р6М5 относятся к группе нормальной теплостойкости

стали Р18Ф2, Р9К5 относятся к группе повышенной теплостойкости

сталь Р10Ф5К5 отностися к группе высокой теплостойкости

* Теплостойкие инструментальные стали повышенной вязкости (штамповые инструментальные стали)

[стали 4Х5В2ФС, 4Х8В2, 4Х2В5М, 3Х7В7С]

стали 4Х5В2ФС, 4Х8В2 относятся к группе повышенной разгаростойкости

стали 3Х2В8Ф, 4Х2В5МФ относятся к группе повышенной теплостойкости

сталь 3Х7В7С отностися к группе высокой теплостойкости

Стали высокой твердости не имеют достаточной вязкости и поэтому для инструмента, подвергаемого ударным нагрузкам их применять не следует.

По твердости инструментальные стали подразделяются на:

а) стали высокой твердости и износостойкости

(содержание углерода 0,7…1,5 % )

б) стали повышенной вязкости.

(содержание углерода 0,4…0,7 %)

Важной характеристикой инструментальных сталей является прокаливаемость.

Низкую прокаливаемость имеют углеродистые стали и стали легированные вольфвамом.

Их критический диаметр Dк=10…25 мм.

Повышенную (Dк=50…80 мм) и высокую (Dк=80…100 мм) прокаливаемость имеют легированные стали.

Все полутеплостойкие стали имеют высокую прокаливаемость.

Классификация инструментальных сталей по назначению:

1. Стали для режущего инструмента.

2. Штамповочные стали для холодного деформирования.

3. Штамповочные стали для горячего деформирования и прессформ для литья под давлением.

4. Стали для измерительных инструментов и деталей высокой точности.

Оперативная и полная информация о наличии, ценах, условиях и сроках отгрузки по телефонам отдела сбыта :

+7 (343) 268-7815, +7 (343) 213-1014,

+7 (950) 208-1282, +7 (904) 178-4756,

+7 (902) 255-6262 WhatsApp и Viber,

ЧАСЫ РАБОТЫ: Пн — Пт: с 05:45 до 16:00, время Московское, во вне рабочее время отправляйте запрос на E-mail: 2687815@mail. ru, Вам обязательно ответят.

ru, Вам обязательно ответят.

Инструментальные стали

Стали для режущего инструмента: Углеродистые стали небольшой прокаливаемости, необладающие теплостойкостью. Для инструментов небольших размеров часто применяют инструментальные стали У8, У10, У11,У12, У13, имеющие небольшую прокаливаемость. Для режущего инструмента применяют стали У10, У11, У12, У13 (фрезы, зенкеры, сверла, шабера, напильники и т. д.). Для инструмента для деревообработки применяют стали У7 и У8. Быстрорежущие стали Обозначенные согласно правилам маркировки сталей, о которых мы писали в одной из статей, Р6М5, Р12Ф3, Р8М3К6С, Р9, Р8М3, Р8М5, в отличие от других инструментальных сталей обладают высокой теплостойкостью и соответственно высокой твердостью, прочностью и износостойкостью при повышенных температурах, возникающих в режущей кромке при резании с большой скоростью. Стали для измерительного инструмента Данные стали обладают высокой твердостью, износостойкостью, а так же сохраняют постоянство размеров и хорошо шлифуются. Стали для штампов холодного деформирования Эти стали (Х12Ф1, Х12М, Х6ВФ, 6Х5В3МФС, 7ХГ2ВМ) должны обладать при своей работе высокой твердостью, износостойкостью и прочностью, сочетающейся с достаточной вязкостью, еще одним из обязательных к ним требованиям является теплостойкость. Стали для штампов горячего деформирования Данные марки сталей, а именно 5ХНМ, 5ХНВ, 4Х3ВМФ, 4Х5В2ФС, 3Х2В8Ф, 4Х2В5МФ должны иметь выскоую вязкость и прочность при повышенных температурах и обладать износостойкостью, окалиностойкостью и разгаростойкостью и высокую теплопроводность. Твердые сплавы К данным видам сплавов относятся: ВК3, ВК6, ВК10, Т30К4, Т15К6, Т5К12, ТТ7К12, ТТ8К6, ТТ20К9 |

марки, особенности закалки и отжига

В его состав стали могут входить различные легирующие добавки — марганец, свинец, хром, никель, фосфор и другие. Главной функцией легирующих добавок является улучшение свойства материала — повышение прочности, снижение коррозийного потенциала, улучшение электропроводности. Особое положение занимают так называемые инструментальные стали, из которых делают различные детали и инструменты (топоры, иголки, зубила, кувалды, молотки и так далее). Но какими физико-химическими особенностями обладают инструментальные стали? Как их производят? И какие существует основные марки таких сталей?

Особое положение занимают так называемые инструментальные стали, из которых делают различные детали и инструменты (топоры, иголки, зубила, кувалды, молотки и так далее). Но какими физико-химическими особенностями обладают инструментальные стали? Как их производят? И какие существует основные марки таких сталей?

Основные особенности

Инструментальная сталь — это такая сталь, в состав которой входит не менее 0,7% углерода. В ее состав могут входить и некоторые другие легирующие компоненты (свинец, хром, алюминий, никель, фосфор). Однако их содержание в большинстве случаев невелико — менее 0,1%. Так как инструментальные стали содержат повышенное количество углерода, их очень часто называют углеродистыми. Подобное терминологическое словоупотребление не совсем корректно с точки зрения ГОСТ, однако обыкновенные люди часто используют такое название на бытовом уровне.

По составу различают качественные и высококачественные инструментальные стали. Их особенности:

- Качественные сплавы.

Главный критерий — низкое содержание серы (до 0,03%) и фосфора (до 0,035%). Низкая концентрация легирующих веществ делает сплав твердым и прочным. Детали из этого сплава не ломаются, не деформируются, сохраняют форму при ударе и нагреве. Качественные сплавы не имеют специальной маркировки в виде буквы А в конце буквенно-числового обозначения стали.

Главный критерий — низкое содержание серы (до 0,03%) и фосфора (до 0,035%). Низкая концентрация легирующих веществ делает сплав твердым и прочным. Детали из этого сплава не ломаются, не деформируются, сохраняют форму при ударе и нагреве. Качественные сплавы не имеют специальной маркировки в виде буквы А в конце буквенно-числового обозначения стали. - Высококачественные сплавы. Главный критерий — сверхнизкое содержание серы (до 0,02%) и фосфора (до 0,03%). По физико-химическим свойствами высококачественные сплавы повторяют просто качественные. Но за счет более низкого содержания легирующих добавок высококачественные сплавы обладают более высокой прочностью, не ржавеют, не гнутся при нагреве и так далее. Высококачественные сплавы имеют специальную маркировку в виде буквы А в конце буквенно-числового обозначения марки стали.

Сплав инструментальных сталей высокопрочный. Поэтому из него часто делают различные инструменты. Это молотки, отвертки, пилы, оборудование для механических или электронных устройств. За счет прочности сплава инструменты сохраняют свою форму даже при длительной эксплуатации. Чистые инструментальные сплавы обладают пониженными антикоррозийными свойствами, поэтому в состав многих сплавов добавляют легирующие добавки, снижающие коррозийную активность материала. В качестве легирующих добавок применяют хром, вольфрам, алюминий и другие вещества.

За счет прочности сплава инструменты сохраняют свою форму даже при длительной эксплуатации. Чистые инструментальные сплавы обладают пониженными антикоррозийными свойствами, поэтому в состав многих сплавов добавляют легирующие добавки, снижающие коррозийную активность материала. В качестве легирующих добавок применяют хром, вольфрам, алюминий и другие вещества.

Виды углеродистой стали

- Инструментальные углеродистые стали стандартного типа. Отличаются средним или высоким содержанием углерода (более 0,7%) и низким содержанием легирующих добавок (суммарно менее 1%). Обладают неплохими физическими свойствами — высокая прочность, устойчивость при ударе или деформации, химическая инертность, низкий коррозийный потенциал. Применяются для изготовления ручных, механических и электронных инструментов.

- Легированные. По составу похожи на предыдущую марку, однако содержат повышенное количество легирующих добавок. Содержание легирующих веществ от 1 до 20%. В качестве дополнительных компонентов чаще всего выступают хром или вольфрам.

Эти добавки улучшают антикоррозийные свойства материала, что хорошо сказывается на сроке годности деталей. Также в металл могут вноситься и другие добавки — алюминий, марганец, кремний, медь, азот, кобальт, бор, никель. Их назначение — увеличение пластичности, повышение прочности, снижение электрического потенциала, снижение магнитных свойств.

Эти добавки улучшают антикоррозийные свойства материала, что хорошо сказывается на сроке годности деталей. Также в металл могут вноситься и другие добавки — алюминий, марганец, кремний, медь, азот, кобальт, бор, никель. Их назначение — увеличение пластичности, повышение прочности, снижение электрического потенциала, снижение магнитных свойств. - Быстрорежущие. Представляет собой особую разновидность легированного сплава, который прошел специальную финальную обработку. Основные легирующие добавки — углерод (0,7-1,5%), хром (3-4%), вольфрам (0-18%), молибден (0,5-6%), кобальт (0-9%). Материал обладает высокой прочностью и прекрасно сохраняет форму при физической деформации, ударе или высокотемпературном нагреве. Поэтому из него делают различное режущие оборудование — дисковые пилы, ножи, лезвия, хирургические инструменты. Материал проходит многократную закалку, отпуск, что усложняет его производство, увеличивает себестоимость.

- Валковые. Материал содержит ряд легирующих добавок (алюминий, кремний, ванадий), улучшающих прочность и пластичность металла.

Валковую сталь обычно выплавляют в виде длинных пластин или листов, которые потом нарезаются на нужные детали. Сфера применения — изготовление опорных, прокатных, листовых валков. Также из валковых материалов делают небольшие плоские инструменты для резки металла — обрезные матрицы, пуансоны, ножи, рамные пилы. На финальном этапе обработки материал может проходить отпуск или закалку в цехах для улучшения физических свойств металла.

Валковую сталь обычно выплавляют в виде длинных пластин или листов, которые потом нарезаются на нужные детали. Сфера применения — изготовление опорных, прокатных, листовых валков. Также из валковых материалов делают небольшие плоские инструменты для резки металла — обрезные матрицы, пуансоны, ножи, рамные пилы. На финальном этапе обработки материал может проходить отпуск или закалку в цехах для улучшения физических свойств металла. - Штамповые. Материал содержит среднее количество углерода (от 0,7 до 1,5%) и небольшое количество легирующих добавок (алюминий, хром, никель, марганец). Главное отличие материала заключается в том, что на финальном этапе выплавки материал проходит штамповку. Это обуславливает ряд физических свойств материала — повышенная устойчивость, минимальный риск образования трещин, высокая теплопроводность, устойчивость к образованию окалины. На этапе выплавки материал отличается высокой вязкостью, однако после застывания он становится прочным и однородным. Высокая вязкость при нагреве позволяет упростить процедуру штамповки, а также улучшает теплопроводность металла после остывания.

Марки и категории

Различают множество категорий инструментальных сталей — У7, У7А, У8, У8ГА, У9 и другие. Самые используемые материалы марок У7А, У8, У8А и У9, поскольку они отличаются высокой прочностью, устойчивостью к нагреву, не деформируются при ударе. Марки У10 и выше также отличаются хорошей прочностью, однако они становятся пластичными при длительном контакте с высокими температурами, что снижает их универсальность. Основные марки инструментальных сталей:

| Категория | Марки | Физические особенности |

| Углеродистая, стандартная | У7, У7А | Марки отличаются хорошей прочностью, низкой электропроводностью, низким риском коррозии. Подходят для производства деревообрабатывающих инструментов — топоры, стамески, долота. Также могут применяться для изготовления зубил, иголок, плоскогубцев, кусачек, молотков, ручных пил, крючков. |

| Углеродистая, повышенной прочности | У8, У9 + подвиды | Марки обладают повышенной прочностью, но хуже переносят локальный или общий нагрев. Поэтому их используют для производства деревообрабатывающего оборудования — топоры, стамески, станковое оборудование, пилы, ролики. Также могут применяться для производства мелких деталей, которые не будут подвергаться нагреву — запчасти для часов, иголки, крючки, заклепки, гвозди, болты, шурупы. Поэтому их используют для производства деревообрабатывающего оборудования — топоры, стамески, станковое оборудование, пилы, ролики. Также могут применяться для производства мелких деталей, которые не будут подвергаться нагреву — запчасти для часов, иголки, крючки, заклепки, гвозди, болты, шурупы. |

| Углеродистая, стандартной или повышенной прочности, с легирующими добавками или без них | У10, У11 + подвиды | Марки хорошо выдерживают деформацию и локальный нагрев до невысоких температур, отличаются пониженным риском коррозии. Легирующие добавки могут улучшать физические свойства марок (устойчивость к нагреву, пониженный риск коррозии, повышенная пластичность). Основные запчасти — сверла, ленточные пилы, фрезы, ролики, шаберы, напильники. Некоторые марки применяются для изготовления медицинского оборудования, деталей для электронных инструментов. |

| Углеродистая, повышенной или стандартной прочности, без легирующих добавок | У12, У12А | Марки относятся к категории грубых сталей, отличающихся пониженным классом точности. Сфера применения — производство прочных запчастей или деталей, которые не будут нагреваться до средних, высоких температур. Примеры запчастей — резцы, молотки, топоры, ручные пилы, напильники. Сфера применения — производство прочных запчастей или деталей, которые не будут нагреваться до средних, высоких температур. Примеры запчастей — резцы, молотки, топоры, ручные пилы, напильники. |

| Углеродистая, стандартной или повышенной прочности, без легирующих добавок | У13, У13А | Марки относят к группе грубых сталей, которые становятся пластичными при нагреве. Обладают пониженным классом точности, поэтому эти марки используют для производства ручных обрабатывающих инструментов. Примеры — напильники, лезвия, надфили, инструменты для гравировки, хирургическое оборудование. |

Особенности закалки, отжига

Многие категории инструментальных сталей подвергаются закалке, отжигу для улучшения физических свойств материала. Для закалки инструмент нагревается в соляных ваннах — это позволяет распределить тепло равномерно по всей поверхности металла. Быстрорежущие металлы нагреваются ступенчато с помощью трех ванн:

- В первой ванне температура находится в пределах от 400 до 550 градусов.

Металл сперва помещаются в эту ванну на срок не более 1 часа.

Металл сперва помещаются в эту ванну на срок не более 1 часа. - После равномерного обогрева запчасти деталь переносят в другую соляную ванну, где температура будет на 200-300 градусов выше.

- После нагрева деталь вновь переносят в третью ванну, где температура составляет 1250-1300 градусов. В этой ванне проходит финальная закалка металла.

Ступенчатая закалка позволяет равномерно распределить мартенсит, аустенит по всему материалу, что благоприятно сказывается на его физических свойствах. Чтобы расплавить часть аустенита, нужно выполнить финальный отпуск в ванне, температура которой составляет не более 550 градусов. Отпуск рекомендуется повторять хотя бы 3 раза, чтобы снизить количество аустенита ниже критического уровня. Для дополнительной закалки можно также применять технологию обработки холодом. Для этого закаленный металл следует поместить в емкость с жидким материалом, температура которого составляет от -100 до -50 градусов. Низкотемпературная закалка выполняется в один этап, повторная закалка не требуется, что связано с особенностью расплава аустенита при низких температурах.

Несколько слов о маркировке

Все инструментальные стали имеют специальное буквенно-числовое обозначение. По ГОСТ этот код должен наноситься на все упаковки со стальными деталями, а в ряде случаев обозначение должно наноситься и на саму деталь. В случае транспортировки детали на территорию другого государства маркировка наносится в обязательном порядке. Также должны быть учтены государственные стандарты принимающей сторон. Скажем, государство может потребовать, чтобы помимо отечественной маркировки на нее наносился дополнительный код, соответствующий национальному законодательству.

Код ГОСТ имеет следующую структуру: X1 X2 Y Z. Расшифровка будет такой:

- X1 — этот показатель отражает высокое содержание углерода в сплаве. Переменная X1 может принимать только одно значение — символ У. Так как инструментальные сплавы содержат повышенное количество углерода, то этот символ указывается всегда. Поэтому по факту у всех инструментальных сплавов код начинает с символа У.

- X2 — этот показатель отражает концентрацию углерода в десятых долях процента. Минимальное значение, которое может принимать инструментальная сталь, равно 7 (что ясно из определения этой стальной марки). Формально значение X2 не ограничено, однако по факту содержание углерода в инструментальных сплавах редко составляет более 1,2%. Поэтому обычно переменная X2 находится в пределах от 7 до 12.

- Y — этот показатель указывает на наличие легирующих добавок. Основная легирующая добавка — это марганец, из-за которой переменная может принимать значение Г. В качестве легирующих веществ могут также использоваться хром (символ X), вольфрам (символ В) и другие. Обратите внимание, что при отсутствии легирующих добавок переменная Y будет отсутствовать.

- Z — этот показатель указывает на категорию сплава (качественная или высококачественная). Если сплав является высококачественным, то ставится буква А. Если сплав является просто качественным, то какие-либо символы не ставятся.

Давайте теперь разберем несколько примеров, чтобы понимать, как расшифровывается та или иная марка стали:

- Скажем, у нас имеется деталь марки У8ГА.

Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной.

Символы У и 8 означают, что в состав материала входит повышенное содержание углерода, а точная концентрация углерода составляет 0,8%. Буква Г указывается на то, что в сплаве содержится марганец. Буква отражает тот факт, что сталь является высококачественной. - Теперь рассмотрим другой пример. У нас имеется сплав с маркировкой У12. Символы У и 12 указывают на то, что в составе сплава содержит углерод в концентрации 1,2%. Переменная Y отсутствует — это значит, что материал не содержит легирующие добавки в значительных количествах. Также у сплава нет буквы А в конце кода — это значит, что материал относится к категории качественных (но не высококачественных).

Заключение

Углеродистые инструментальные стали — стальной сплав, который содержит не менее 0,7% углерода. Материал обладает хорошими физическими свойствами — высокая прочность, хорошая пластичность, низкий риск коррозии, сохранение формы при ударе. Сплав обладает простой выплавкой, что хорошо сказывается на себестоимости материала. Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Чтобы улучшить свойства металла, в него добавляют различные легирующие добавки — хром, вольфрам, кобальт, алюминий и другие.

Сера и фосфор ухудшают физические свойства материала, поэтому их содержание должно составлять менее 0,03% для серы и менее 0,035% для фосфор. Если металл содержит до 0,02% серы и до 0,03% фосфора, то его называют высококачественным. Из инструментальных углеродистых сплавов делают различные инструменты — молотки, пилы, ролики, отвертки, кусачки и так далее. В зависимости от состава и способов обработки различают несколько категорий стали. Основные типы — стандартная сталь, легированная, быстрорежущая, валковая, штамповая. Популярные марки — У7А, У8, У8А, У9. По ГОСТ инструментальные сплавы должны иметь специальную маркировку в виде буквенно-числового кода.

Используемая литература и источники:

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА

По назначению инструментальные стали делятся на стали для режущего, штамповогои измерительного инструментов. 60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

60—62) и износостойкостью, т. е. способностью длительное время сохранять режущие свойства кромки в условиях трения.

Чем больше твердость обрабатываемых материалов, толще стружка и выше скорость резания, тем больше энергия, затрачиваемая на процесс обработки резанием. Механическая энергия переходит в тепловую. Выделяющееся тепло нагревает резец, деталь, стружку и частично рассеивается. Поэтому основным требованием, предъявляемым к инструментальным материалам, является высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. По теплостойкости различают три группы инструментальных сталей для режущего инструмента: нетеплостойкие, полутеплостойкие и теплостойкие.

При нагреве до 200—300 °С нетеплостойких сталей в процессе резания углерод выделяется из мартенсита закалки и начинается коагуляция карбидов цементитного типа. Это приводит к потере твердости и износостойкости режущего инструмента. К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

К нетеплостойким относятся углеродистые и низколегированные стали. Полутеплостойкие стали, к которым относятся некоторые средне-легированные стали, например 9Х5ВФ, сохраняют твердость до температур 300—500 °С. Теплостойкие стали сохраняют твердость и износостойкость при нагреве до температур 600 °С.

Углеродистые и низколегированные стали имеют сравнительно низкую теплостойкость и невысокую прокаливаемость, поэтому их используют для более легких условий работы при малых скоростях резания. Быстрорежущие стали, имеющие более высокую теплостойкость и прокаливаемость, применяют для более тяжелых условий работы. Еще более высокие скорости резания допускают твердые сплавы и керамические материалы. Из существующих материалов наибольшей теплостойкостью обладает нитрид бора — эльбор, Эльбор позволяет обрабатывать материалы высокой твердости, например закаленную сталь, при высоких скоростях.

2. Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %.

По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента.

Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока

я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.).

Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования.

Углеродистые доэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита.

Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок.

Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента.

Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается.

Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации.

Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит.

Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64.

Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии.

Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

3. Легированные стали

Низколегированные стали для режущего инструмента (13Х, 9ХС) также не обладают высокой теплостойкостью и обычно пригодны для работы при температурах не более 200 — 250 <:С. Сред-нелегированные стали типа 9Х5ВФ, 8Х4ВЗМЗФ2 имеют более высокую теплостойкость (300 — 400 !’С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно большой прокаливае-мостью и несколько более высокой износостойкостью.

Сред-нелегированные стали типа 9Х5ВФ, 8Х4ВЗМЗФ2 имеют более высокую теплостойкость (300 — 400 !’С). В отличие от углеродистых легированные стали обладают большей устойчивостью переохлажденного аустенита, следовательно большой прокаливае-мостью и несколько более высокой износостойкостью.

Их можно закаливать в масле до критического диаметра 40 мм и более. Применение масла или горячих закалочных сред позволяет уменьшить деформацию и коробление инструмента. Он может иметь большее сеченне, а благодаря меньшему короблению — и большую длину.

Низколегированная сталь 13Х имеет сравнительно неглубокую прокаливаемость и рекомендована для инструментов диаметром до 15 мм. Из этой стали изготавливают хирургический, гравировальный инструменты, лезвия безопасных бритв.

Стали 9ХС, ХВГ, ХВСГ используют для изготовления инструментов крупного сечения: сверл, разверток, протяжек диаметром 60—80 мм (табл. 14, ГОСТ 5950—73).

Обычная термическая обработка легированных режущих сталей состоит из закалки от 830 — 870 «С в масле или ступенчатой закалки и отпуска при температуре 200 °С. Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Твердость после термообработки составляет //ЯС 61 — 65. Если необходимо увеличить вязкость, то температуру отпуска повышают до 200—300 (1С. Вследствие некоторого распада мартенсита твердость после этого снижается до Н=С 55—60.

Таблица 14. Химический состав некоторых легированных инструментальных сталей, %

Марка стали | С | мп | 51 | Сг | ш | V |

13Х | 1,25—1,40 | 0,30—0,60 | 0,15—0,35 | 0,40—0,70 |

|

|

9ХС | 0,85—0. | 0,30-0,60 | 1,20—1,60 | 0,95—1,25 |

|

|

ХВГ | 0,90—1,05 | 0,80—1,10 | 0,15—0,35 | 0,90—1,20 | 1,20—1,60 | — |

ХВСГ | 0,95—1,05 | 0,60—0,90 | 0,65—1,00 | 0,60—1,10 | 0,50—0,80 | 0,05-0,15 |

9Х5ВФ | 0,85—1,00 | 0,15—0,40 | 0,15—0,40 | 4,50—5,50 | 0,80—1,20 | 0,15—0,30

|

4.

Быстрорежущие стали

Быстрорежущие стали

С увеличением скорости резания возрастают требования к теплостойкости стали. Этим требованиям в большей мере удовлетворяют быстрорежущие стали.

Таблица 15. Химический состав некоторых быстрорежущих сталей,

Марка |

| Сг | XV | V | Мо |

|

|

|

|

|

|

Р18 | 0,70—0,80 | 3,8—4,4 | 17,0—18,5 | 1,0—1,4 | До 1,0 |

Р9 | 0,65—0,95 | 3,8—4,4 | 8,5—10,0 | 2,0—2,6 | До 1,0 |

Р6М5 | 0,80—0,88 | 3,8—4,4 | 5,5—6,5 | 1,7—2,1 | 5,0—5,5 |

Р6А13 | 0,85—0,95 | 3,0—3,5 | 5,5—6,5 | 2,0—2,5 | 3,0—3,6 |

Быстрорежущие стали маркируют буквой Р (гарМ быстрый, скорый), цифры показывают среднее содержание вольфрама, являющегося основным легирующим элементом. Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Среднее содержание углерода и хрома во всех быстрорежущих сталях обычно составляет соответственно 1 и 4 %, поэтому эти элементы не указываются. Содержание остальных легирующих в целых процентах указывается как обычно в цифрах, следующих за их буквенным обозначением.

Быстрорежущая сталь после закалки и отпуска имеет структуру высоколегированного отпущенного мартенсита с карбидами. Она сохраняет первоначальную структуру практически неизменной при нагреве до 600—620 °С. Резцы из быстрорежущей стали позволяют увеличить скорость резания в 8—10 раз по сравнению с инструментом из углеродистых сталей УЮ—У10А.

Химический состав некоторых быстрорежущих сталей приведен в табл. 15 (ГОСТ 19265—73).

Известно, что потери твердости при нагреве обусловлена в первую очередь, коагуляцией выделившихся карбидов. Коагуляция карбидов в углеродистой и легированной сталях при температурах более 300 °С ведет к быстрой потере твердости. Теплостойкость быстрорежущих сталей обусловлена легированием их карбидо-образующими элементами вольфрамом, ванадием и молибденом в количествах, достаточных для связывания почти всего углерода в специальные карбиды. Они коагулируют при температурах более 600 °С.

Они коагулируют при температурах более 600 °С.

Микроструктура быстрорежущей стали приведена на рис. 126. При затвердевании литой быстрорежущей стали образуется эвтектика, напоминающая ледебурит и располагающаяся по границам зерен. После ковки или прокатки сетка эвтектики подвергается дроблению с измельчением входящих в нее карбидов и более равномерным их распределением в основной матрице.

После прокатки или ковки быстрорежущую сталь подвергают изотермическому отжигу для уменьшения твердости и облегчения механической обработки. Сталь выдерживают при 740 °С до полного превращения аустенита в перлито-сорбитную структуру.

Высокую теплостойкость инструмент из быстрорежущих сталей приобретает после закалки и многократного отпуска. При нагреве под закалку необходимо обеспечить максимальное растворение карбидов и получение высоколегированного аустенита. Такая структура увеличивает прокаливаемость и позволяет получить стали для изготовления режущего инструмента и быстроизнашивающихся деталей технологического оборудования.

Особо твердые инструментальные материалы созданы на основе нитрида бора и нитрида кремния. В них нет пластичной металлической связки. Изделия из этих материалов изготавливают либо с помощью взрыва, либо в условиях сверхвысоких статических давлений и высоких температур. Изделия из нитридов бора и кремния используют в качестве материала иденторов (наконечников) для измерения твердости тугоплавких материалов в интервале температур 700—1800 °С, как абразивный материал и в качестве сырья для изготовления сверхтвердых материалов, применяемых для оснащения режущей части инструментов для обработки закаленных сталей, твердых сплавов, стеклопластиков, цветных металлов. Они обладают высокой твердостью (НК.А 94—96), прочностью, износостойкостью, теплопроводностью, высокой стабильностью физических свойств и структуры при повышении температуры до 1000 °С. Их преимуществом является доступность и дешевизна исходного продукта, благодаря чему они используются для замены вольфрамсодержащих твердых сплавов.

Для изготовления доводочных паст, шлифовальных кругов применяют абразивные материалы. Они представляют собой порошки, либо скрепленные связкой, либо нанесенные на гибкую основу — ткань или бумагу. Различают природные и искусственные абразивные материалы. К природным относятся алмазы, гранаты, корунд; к искусственным — искусственные алмазы, гексагональный нитрид бора (эльбор), карборунд.

Области применения и марки инструментальной стали

Что такое инструментальная сталь?

Инструментальная сталь

— это тип углеродистой легированной стали, который хорошо подходит для изготовления инструментов, таких как ручные инструменты или штампы для станков. Его твердость, стойкость к истиранию и способность сохранять форму при повышенных температурах являются ключевыми свойствами этого материала. Инструментальная сталь обычно используется в термообработанном состоянии, что обеспечивает повышенную твердость.

Некоторые марки обладают дополнительной коррозионной стойкостью благодаря дополнительным химическим свойствам, таким как ванадий. Кроме того, в некоторых сортах ограничивается содержание марганца, чтобы свести к минимуму возможность растрескивания при закалке водой. Другие марки предлагают различные методы, кроме воды, для закалки материала, например, масло.

Кроме того, в некоторых сортах ограничивается содержание марганца, чтобы свести к минимуму возможность растрескивания при закалке водой. Другие марки предлагают различные методы, кроме воды, для закалки материала, например, масло.

Типы инструментальной стали

Различные марки инструментальной стали включают:

- Закалка водой

- Закалка на воздухе

- D Тип

- Закалка маслом

- Ударопрочные типы

- Горячая обработка.

Выбор марки инструментальной стали зависит от ряда факторов, таких как:

- Требуется ли острая резка?

- Должен ли инструмент выдерживать ударные нагрузки (топоры, молотки, кирки и т.)?

- Является ли стойкость к истиранию важным критерием?

- Какой тип термической обработки необходим?

Марки инструментальной стали

Закалка водой (классы W)

Это в основном высокоуглеродистая сталь. Хотя он, как правило, имеет более низкую стоимость, его нельзя использовать при высоких температурах. Эта сталь может достигать высокой твердости, но она довольно хрупкая по сравнению с другими инструментальными сталями. Все инструментальные стали класса W должны быть закалены в воде, что может привести к усилению коробления и растрескиванию.

Эта сталь может достигать высокой твердости, но она довольно хрупкая по сравнению с другими инструментальными сталями. Все инструментальные стали класса W должны быть закалены в воде, что может привести к усилению коробления и растрескиванию.

Типичные области применения инструментальной стали класса W включают холодную высадку, режущие инструменты и ножи, тиснение, развертки и столовые приборы.

Это очень универсальная, универсальная инструментальная сталь, характеризующаяся низким коэффициентом деформации при термообработке за счет повышенного содержания хрома. Эта инструментальная сталь имеет хорошую обрабатываемость и баланс износостойкости и ударной вязкости.

Типичные области применения инструментальной стали класса A включают в себя оправки, кулачки, гибку штампов, штамповку, чеканку, тиснение, холодную штамповку, ламинирование, холодную обжимку, холодную обрезку, калибры, ножи для измельчения, ножи для холодной резки, ножи для деревообработки, центральные ножи для токарных станков.

Это высокоуглеродистая инструментальная сталь с высоким содержанием хрома (закалка на воздухе). Его формула сочетает в себе как стойкость к истиранию, так и характеристики затвердевания на воздухе. Общие области применения этих инструментальных сталей включают штампы для ковки, блоки штампов для литья под давлением и штампы для волочения.

Типичные области применения инструментальной стали D-Grade включают инструменты для полировки, резку напильником, резак для бумаги, гибку штампов, вырубку, чеканку, вставки штампов с холодной высадкой, тиснение, холодную экструзию, холодное формование, ламинирование, холодное обжатие, накатывание резьбы, холодная обрезка, Волочение проволоки, датчики, ножи для бумаги, ротационные ножи, ножи для холодной резки, ножи для деревообработки, инструменты для накатки и центральные ножи для токарных станков.

Инструментальная сталь общего назначения с закалкой в масле. Обладает хорошей стойкостью к истиранию и ударной вязкостью для широкого спектра применений.

Типичные области применения инструментальной стали O-Grade включают оправки, втулки, резьбонарезные станки, цанги, штамповки, холодную штамповку, холодную обрезку, втулку сверла, калибры, инструменты для накатки.

Ударопрочные типы (классы S)

Этот тип инструментальной стали был разработан, чтобы выдерживать удары при низких или высоких температурах (например, сверла отбойного молотка).Низкое содержание углерода требуется для достижения необходимой ударной вязкости. Эта группа металлов обладает высокой ударной вязкостью, но низкой стойкостью к истиранию.

Типичные области применения инструментальной стали S-класса включают в себя ударные инструменты, инструменты для котельных, кузнечное долото, долото для холодной обработки, долото для горячей обработки, зажимные кулачки, детали сцепления, цанги, холодный захват, горячий захват, холодную обжимку, горячую обжимку, горячую Обрезка, рубильные ножи, холодные и горячие ножницы.

Эта группа инструментальных сталей используется для резки материалов при высоких температурах. H-группа имеет дополнительную прочность и твердость для длительного воздействия повышенных температур. Они имеют низкое содержание углерода и умеренно высокое содержание дополнительных сплавов.

H-группа имеет дополнительную прочность и твердость для длительного воздействия повышенных температур. Они имеют низкое содержание углерода и умеренно высокое содержание дополнительных сплавов.

Типичные области применения инструментальной стали класса H включают корпуса штампов холодной высадки, штампы и сердечники для литья под давлением для цинка и алюминия, горячую экструзию алюминия и магния, горячую штамповку, горячий захват, горячую обжимку, горячую обрезку, фиктивные блоки (горячая экструзия) и ножи для горячей резки.