Испытания газопроводов

Законченные строительством или реконструкцией наружные и внутренние газопроводы следует испытывать на герметичность воздухом. Для испытания газопровод в соответствии с проектом производства работ следует разделить на отдельные участки, ограниченные заглушками или закрытые линейной арматурой и запорными устройствами перед газоиспользующим оборудованием, с учетом допускаемого перепада давления для данного типа арматуры (устройства).

Если арматура и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки, заглушки.

Газопроводы жилых, общественных, бытовых, административных, производственных зданий и котельных следует испытывать на участке от отключающего устройства на вводе в здание до кранов газоиспользующего оборудования. Испытания газопроводов должна производить строительно-монтажная организация в присутствии представителя эксплуатационной организации. Результаты испытаний следует оформлять записью в строительном паспорте.

Перед испытанием на герметичность внутренняя полость газопровода должна быть очищена в соответствии с проектом производства работ. Очистку полости внутренних газопроводов и газопроводов ГРП (ГРУ) следует производить перед их монтажом продувкой воздухом.

Для проведения испытаний газопроводов следует применять манометры класса точности 0,15. Допускается применение манометров класса точности 0,40, а также класса точности 0,6. При испытательном давлении до 0,01 МПа следует применять К-образные жидкостные манометры (с водяным заполнением).

Испытания подземных газопроводов следует производить после их монтажа в траншее и присыпки выше верхней образующей трубы не менее чем на 0,2 м или после полной засыпки траншеи.

Сварные стыки стальных газопроводов должны быть изолированы.

До начала испытаний на герметичность газопроводы следует выдержать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе с температурой фунта.

При испытании надземных и внутренних газопроводов следует соблюдать меры безопасности, предусмотренные проектом производства работ.

Испытания газопроводов на герметичность проводят путем подачи в газопровод сжатого воздуха и создания в газопроводе испытательного давления. Значения испытательного давления и время выдержки под давлением стальных подземных газопроводов принимают в соответствии с таблицей ниже.

Испытательное давление стальных подземных газопроводов

Рабочее давление газа, МПа | Вид изоляционного покрытия | Испытательное давление, МПа | Продолжительность испытаний, ч |

До 0,005 | Независимо от вида изоляционного покрытия | 0,6 | 24 |

Свыше 0,005 до 0,3 | Битумная мастика, полимерная липкая лента | 0,6 | 24 |

Экструдированный полиэтилен, стекло- эмаль | 1,5 | 24 | |

Свыше 0,3 до 0,6 | Битумная мастика, полимерная липкая лента | 0,75 | 24 |

Экструдированный полиэтилен, стекло- эмаль | 1,5 | 24 | |

Свыше 0,6 до 1,2 | Независимо от вида изоляционного покрытия | 1,5 | 24 |

Свыше 0,6 до 1,6 для СУГ | 2,0 | ||

Газовые вводы до 0,005 при их раздельном строительстве с распределительным газопроводом | Тоже | 0,3 | 2 |

Нормы испытаний полиэтиленовых газопроводов, стальных надземных газопроводов, газопроводов и оборудования ГРП, а также внутренних газопроводов следует принимать по таблице ниже. Температура наружного воздуха в период испытания полиэтиленовых газопроводов должна быть не ниже минус 15 °С.

Температура наружного воздуха в период испытания полиэтиленовых газопроводов должна быть не ниже минус 15 °С.

Нормы испытаний полиэтиленовых газопроводов, стальных подземных газопроводов, газопроводов и оборудования ГРП, а также внутренних газопроводов зданий

Рабочее давление газа, МПа | Испытательное давление, МПа | П родолжительность испытаний, ч |

Полиэтиленовые газопроводы | ||

До 0,005 | 0,3 | 24 |

Свыше 0,005 до 0,3 | 0,6 | |

Свыше 0,3 до 0,6 | 0,75 | |

Надземные газопроводы | ||

До 0,005 | 0,3 | 1 |

Свыше 0,005 до 0,3 | 0,45 | |

Свыше 0,3 до 0,6 | 0,75 | |

Свыше 0,6 до 1,2 | 1,5 | |

Свыше 1,2 до 1,6 (для СУГ) | 2,0 | |

Газопроводы и оборудование ГРП | ||

До 0,005 | 0,3 | 1 |

Свыше 0,005 до 0,3 | 0,45 | |

Свыше 0,3 до 0,6 | 0,75 | |

Свыше 0,6 до 1,2 | 1,5 | |

Газопроводы внутри зданий, газопроводы и оборудование ГРУ | ||

Газопроводы жилых зданий давлением до 0,003 | 0,01 | 5 мин |

Газопроводы котельных, общественных, административных, бытовых и производственных зданий давлением | ||

До 0,005 | 0,01 | 1 |

Свыше 0,005 до 0,1 | 0,1 | |

Свыше 0,1 до 0,3 | 1,25 от рабочего, но не более 0,3 | |

Свыше 0,3 до 0,6 | 1,25 от рабочего, но не более 0,6 | |

Свыше 0,6 до 1,2 | 1,25 от рабочего, но не более 1,2 | |

Свыше 1,2 до 1,6 (для СУГ) | 1,25 от рабочего, но не более 1,6 | |

Подземные газопроводы, прокладываемые в футлярах на участках переходов через искусственные и естественные преграды, следует испытывать в три стадии:

- после сварки перехода до укладки на место;

- после укладки и полной засыпки перехода;

- вместе с основным газопроводом.

Разрешается не производить испытания после полного монтажа и засыпки перехода по согласованию с эксплуатационной организацией. Испытания участков переходов разрешается производить в одну стадию вместе с основным газопроводом в случаях:

- отсутствия сварных соединений в пределах перехода;

- использования метода наклонно-направленного бурения;

- использования в пределах перехода для сварки полиэтиленовых труб деталей с закладными нагревателями или сварочного оборудования с высокой степенью автоматизации.

Результаты испытания на герметичность следует считать положительными, если за период испытания давление в газопроводе не меняется, т.е. нет видимого падения давления по манометру класса точности 0,6, а по манометрам класса точности 0,15 и 0,4, а также по жидкостному манометру падение давления фиксируется в пределах одного деления шкалы. При завершении испытаний газопровода давление следует снизить до атмосферного, установить автоматику, арматуру, оборудование, контрольно-измерительные приборы и выдержать газопровод в течение 10 мин под рабочим давлением. Герметичность разъемных соединений следует проверить мыльной эмульсией.

Герметичность разъемных соединений следует проверить мыльной эмульсией.

Дефекты, обнаруженные в процессе испытаний газопроводов, следует устранять только после снижения давления в газопроводе до атмосферного. После устранения дефектов, обнаруженных в результате испытаний газопровода на герметичность, следует повторно произвести эти испытания.

Стыки газопроводов, сваренные после испытаний, должны быть проверены физическим методом контроля. Резервуары сжиженных углеводородных газов вместе с обвязкой по жидкой и паровой фазам следует испытывать в соответствии с требованиями правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Испытания газопроводов и оборудования ГРП и ГРУ производят по нормам испытаний на стороне входного давления газа или по частям:

- до регулятора давления — по нормам испытаний на стороне входного давления газа;

- после регулятора давления — по нормам испытаний на стороне выходного давления газа.

Испытания газопроводов паровой фазы СУГ производят по нормам, предусмотренным для испытаний газопроводов природного газа. Подземные газопроводы до начала испытаний после их заполнения воздухом рекомендуется выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе с температурой фунта, но не менее 24 ч.

Подземные газопроводы до начала испытаний после их заполнения воздухом рекомендуется выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе с температурой фунта, но не менее 24 ч.

Надземные и внутренние газопроводы, газопроводы и оборудование ГРП и ГРУ до начала испытаний после их заполнения воздухом рекомендуется выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха внутри газопроводов с температурой окружающего воздуха, но не менее 1 ч.

Газопроводы жилых, общественных и бытовых непроизводственного назначения, административных зданий испытывают на участке от отключающего устройства на вводе в здание до кранов газовых приборов и оборудования. При установке дополнительных газовых приборов испытание новых участков газопроводов к этим приборам при их длине до 5 м допускается производить газом (рабочим давлением) с проверкой всех соединений газоиндикаторами или мыльной эмульсией.

Внутренние газопроводы котельных, общественных и бытовых зданий производственного назначения, производственных зданий следует испытывать на участке от отключающего устройства на вводе до отключающих устройств у газовых горелок.

Газопроводы обвязки резервуара СУГ при раздельном испытании их с резервуаром СУГ допускается испытывать в соответствии с требованиями СП 42-101-2003.

Герметичность арматуры, газопроводов и присоединительных рукавов индивидуальных баллонных установок СУГ, а также присоединительные рукава газоиспользующего оборудования и контрольно-измерительных приборов разрешается проверять рабочим давлением газа с применением газоиндикатора или мыльной эмульсией.

Манометры класса точности 0,15 рекомендуется применять для проведения испытаний газопроводов всех диаметров и давлений

§ 125. Испытание газопроводов / Глава XXIV. Устройство газопровода / Газоснабжение / Санитарно-технические работы

Испытание газопроводов на

плотность в жилых домах, отопительных и производственных котельных,

коммунальных и промышленных предприятиях производится монтажной организацией в

присутствии представителей службы газового хозяйства города или заказчика.

При проведении испытаний

применяют приборы, обеспечивающие точность измерений: при давлении в

газопроводе до 0,1 МПа — У-образные манометры, заполненные водой, керосином или

ртутью; при давлении выше 0,1 МПа — пружинные манометры класса не ниже 1,5.

Газопроводы низкого давления

в жилых и общественных зданиях и коммунально-бытовых объектах испытывают на

прочность воздухом давлением 0,1 МПа без установки счетчиков и газовых приборов

и на плотность — давлением 400 мм вод. ст. с установленными счетчиками и

подключенными газовыми приборами. Если счетки отсутствуют, то испытание на

плотность производят воздухом давлением 500 мм вод. ст.

Газопровод считается

выдержавшим испытание на плотность, если падение давления в нем в течение 5 мин не превышает 20 мм. вод. Газопроводы

и оборудование ГРП и ГРУ низкого давления до 0,05 МПа проверяют на прочность

давлением 0,3 МПа в течение 1 ч, при этом видимое падение давления по манометру

не допускается, и на плотность давлением 0,1 МПа в течение 12 ч, при этом

падение давления не должно превышать 1% от начального давления.

Газопроводы среднего давления

от 0,005 МПа до 0,3 МПа испытывают на прочность давлением 0,4 МПа в течение 4,5

ч, при этом падение давления не допускается, и на. плотность давлением 0,3 МПа

в течение 12 ч, при этом падение давления не должно превышать 1 и/о от

начального давления.

Приборы автоматики испытывают

только на плотность совместно с газопроводом рабочим давлением, но не ниже 50

мм вод. ст.

Газопроводы среднего давления

на коммунальных, промышленных предприятиях, в отопительных и производственных

котельных испытывают на прочность и плотность воздухом, а высокого давления от

0,3 до 1,2 МПа на прочность водой и на плотность воздухом.

Вводы газопроводов испытывают

отдельно от внутренней сети газопровода.

Дворовый газопровод низкого

давления испытывают на прочность сжатым воздухом давлением 0,3 МПа до засыпки

его землей. Соединения на плотность проверяют, смачивая их мыльной водой. После

засыпки траншей землей газопровод вторично в течение часа испытывают на

плотность при давлении 0,1 МПа. Давление не должно упасть сверх допустимого.

Давление не должно упасть сверх допустимого.

После сборки газопровода и

установки газовых приборов проверяют его герметичность. Внутреннюю сеть

испытывают давлением воздуха, которое создается с помощью ручного воздушного

насоса, баллона со сжатым воздухом или компрессора КМ-70.

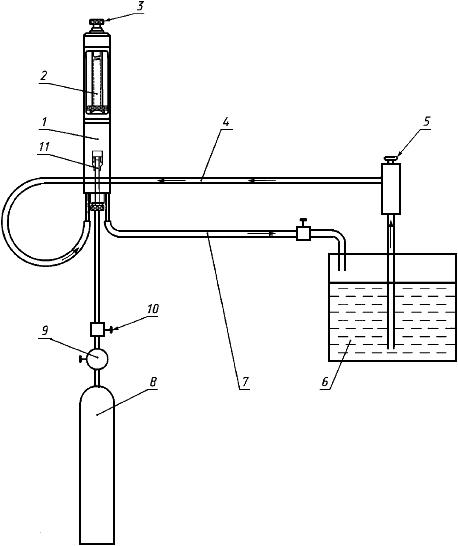

Принцип работы компрессора

КМ-70 (рис. 250) заключается в следующем. От электродвигателя 1 через

кривошипно-шатунный механизм 2 движение передается поршню 3, находящемуся в

цилиндре 4. Воздух забирается в цилиндр в средней его части через шесть радиальных

отверстий, проходя предварительно воздушный фильтр 5. От электродвигателя

движение передается вентилятору W, предназначенному для охлаждения компрессора.

Из цилиндра воздух под давлением поступает через канал 7 в гибкий шланг €,

подключенный к испытываемой системе. К каналу присоединен манометр 8 для

контроля рабочего давления. Работой электродвигателя управляют с помощью

пакетного выключателя 9.

Рис. 250. Малогабаритный

компрессор К.М-70: 1 — электродвигатель, 2 — кривошипношатунный механизм,

3—поршень 4 — цилиндр, 5-фильтр, £-гибкий шлага-, 7 — канал, 8 -

манометр, 9 — выключатель, IV — вентилятор

После приемки системы

газоснабжения районная эксплуатационная газовая контора пускает газ. При пуске

газа в сеть из нее необходимо вытеснить воздух.

Заполнение сети газом и

отсутствие в трубах воздуха проверяют газоанализатором, а если его нет, то в

раствор мыльной воды опускают конец шланга, другой конец присоединяют к рампе

плиты или подводке газового водонагревателя.

Правила испытания газопроводов на прочность и плотность

ПРАВИЛА ИСПЫТАНИЯ ГАЗОПРОВОДОВ НА ПРОЧНОСТЬ И ПЛОТНОСТЬ [c.392]

Нормы давлений при испытаниях на прочность и плотность подземных, надземных и внутренних газопроводов и газопроводов ГРП (ГРУ), а также расчетные формулы допустимых потерь давления при испытаниях на плотность указаны в прил. 24 настоящих Правил. [c.200]

24 настоящих Правил. [c.200]

После проверки и последующей сборки газопровод должен быть подвергнут испытанию на прочность и плотность в соответствии с главой 7 настоящих Правил. [c.415]

Все газопроводы (за исключением указанных в п. 7.38), на которые распространяются настоящие Правила, в том числе все вакуумные трубопроводы, помимо обычных обязательных испытаний на прочность и плотность, должны подвергаться дополнительному испытанию на плотность с определением падения давления за время испытания. [c.408]

Как было указано выше, на газопроводах, как правило, следует устанавливать арматуру, специально предназначенную для работы в газовой среде. Однако в некоторых случаях из-за ограниченности типоразмеров и недостаточного выпуска специальной газовой арматуры приходится использовать арматуру, предназначенную для других сред. При этом арматуру следует подвергнуть в центральных заготовительных мастерских ревизии и испытаниям на прочность, плотность и герметичность затвора в соответствии с требованиями п. 4.26—4.28 СНиП П1-29—76. [c.148]

4.26—4.28 СНиП П1-29—76. [c.148]

Испытание трубопроводов на прочность и плотность производят одновременно гидравлическим или пневматическим способом. Как правило, трубопроводы испытывают гидравлическим способом. Пневматическое испытание на прочность и плотность применяют только в следующих случаях для газопроводов с условным проходом от 250 мм и более, если строительные конструкции и газопровод не рассчитаны на заполнение его водой при температуре окружающего воздуха ниже 0° С когда проведение гидравлического испытания недопустимо или невозможно (наприг ер, по технологическим требованиям). [c.232]

Все газопроводы, на которые распространяется действие настоящих Правил, после окончания монтажа подвергаются наружному осмотру и испытанию на прочность и плотность, за исключением газопроводов низкого давления, работающих под давлением от 0,95 кГ1см (абс.) до 1 кГ/см (изб.), которые подлежат только испытанию на плотность в соответствии с п. 7.38. [c.403]

После ознакомления с документацией и проверки ее члены комиссии осматривают все газопроводы, сооружения и арматуру. К моменту приема газопроводы должны быть испытаны на прочность, плотность и засыпаны, а комиссия имеет право проверить любые участки газопроводов путем вырезки стыков, повторного испытания и т. д. Прием нового объекта оформляется специальным актом, он одновременно является разрешением на ввод в эксплуатацию газопровода. [c.79]

Правило, трубопроводы испытывают гидравлическим способом.Пневматическое испытание на прочность и плотность применяют только в следующих случаях для газопроводов с Dy от 2-50 мм и более, если строительные конструкции и газопровод не рассчитаны на заполнение его водой, при температуре окружающего воздуха ниже 0°С, когда проведение гидравлического испытания недопустимо или невозможно по технологическим требованиям. [c.203]

Все участки газопровода, подвергавшиеся в процессе выборочной ревизии разборке, резке и сварке, после сборки должны быть испытаны на прочность и плотность в соответствии с главой 7 настоящих Правил, а результаты испытаний должны быть зафиксированы в паспорте газопровода (см. приложение 14). [c.414]

приложение 14). [c.414]

Испытание на прочность и плотность газопроводов, работающих под давлением Ру Ю МПа, может быть гидравлическим или пневматическим. Как правило, эти газопроводы испытывают гидравлическим методом. Замена гидравлического испытания газопроводов, работающих под давленирм ниже 10 МПа, пневматическим испытанием допускается в следующих случаях если несущие строительные конструкции не рассчитаны на заполнение этих газопроводов водой при температуре окружающего воздуха ниже О °С если применение воды недопустимо по техническим причинам. Испытания на прочность и плотность газопроводов, работающих под давлением выше 10 МПа, должно производиться только гидравлическим методом. [c.243]

Газопроводы на прочность и плотность испытываются воздухом, за исключением испытания на прочность надземных и внутрицеховых газопроводов с давлением выше 3 кПсм , которое, как правило, производится водой и лишь, как исключение, зимой допускается воздухом. Газопроводы и регуляторные установки испытываются после монтажа отключающей арматуры, регуляторов, сборников конденсата и другого оборудования, включая контрольно-измерительные приборы. Все места соединений газопровода должны быть открыты для осмотра и очищены от грязи, ржавчины, изоляции и т. п. Газопроводы и регуляторные станции при испытании на прочность должны находиться под давлением не менее 1 ч, после чего давление снижается до величины, необходимой для испытания на плотность. Во время испытания производится осмотр газопроводов и их оборудования с проверкой плотности сварных и фланцевых соединений мыльным раствором, во время которого давление в газопроводе необходимо поддерживать постоянным. Если при испытании будут выявлены дефектные места, давление воздуха в газопроводе снижают до атмосферного, после чего замеченные дефекты устраняют и газопровод снова подвергают испытанию. Все подземные и надземные (нарунчныо) газопроводы, за исключением газопроводов низкого давления диаметром до 150 мм на вводах к зданиям, цехам, предприятиям и т.

Газопроводы и регуляторные установки испытываются после монтажа отключающей арматуры, регуляторов, сборников конденсата и другого оборудования, включая контрольно-измерительные приборы. Все места соединений газопровода должны быть открыты для осмотра и очищены от грязи, ржавчины, изоляции и т. п. Газопроводы и регуляторные станции при испытании на прочность должны находиться под давлением не менее 1 ч, после чего давление снижается до величины, необходимой для испытания на плотность. Во время испытания производится осмотр газопроводов и их оборудования с проверкой плотности сварных и фланцевых соединений мыльным раствором, во время которого давление в газопроводе необходимо поддерживать постоянным. Если при испытании будут выявлены дефектные места, давление воздуха в газопроводе снижают до атмосферного, после чего замеченные дефекты устраняют и газопровод снова подвергают испытанию. Все подземные и надземные (нарунчныо) газопроводы, за исключением газопроводов низкого давления диаметром до 150 мм на вводах к зданиям, цехам, предприятиям и т. д., подвергаются испытанию на давление, приведенное в табл. 1У-1. [c.72]

д., подвергаются испытанию на давление, приведенное в табл. 1У-1. [c.72]

ЧТО ТАКОЕ ПНЕВМОТИЧЕСКИЕ ИСПЫТАНИЯ ТРУБОПРОВОДОВ?

Пневматические испытания — один из двух способов проверки на прочность магистральных трубопроводов как новых, так и отремонтированных. Пневматические испытания проводят преимущественно с помощью воздуха, в отдельных случаях могут применяться иные инертные газы, в том числе те, на которых эксплуатируется трубопровод. Для испытаний воздухом выбирают компрессоры большой производительности и давления, для инертных газов используют азотные генераторы.

Пневматические испытания проводят под давлением от 40 до 150 бар в зависимости от типа трубопровода, его диаметра и среды. Магистральные трубопроводы диаметром 1420 мм, такие как «Сила Сибири» или «Северный поток», испытывают на герметичность до давления 152 бар, если иное не прописано в техническом задании. Результаты считаются удовлетворительными, если по показаниям манометра давление осталось на заданном уровне, а в сварных швах и фланцевых соединениях не было выявлено утечки, пропусков или потения.

Зачастую в местах проведения испытаний нет возможности подключения к электрическим сетям, поэтому компрессоры должны быть оборудованы автономным приводом – в большинстве случаев – дизельным.

Мобильность – еще один важный фактор при выборе оборудования для проведения пневматических испытаний, так как трубопроводы пролегают вдали от населенных пунктов и автотрасс. Пневматическое оборудование должно иметь необходимые транспортные и прицепные узлы для быстрой разгрузки и погрузки. Дополнительным преимуществом обладают модульные станции, которые в отличие от монолитных изделий, где компрессор и бустер представляют собой единый агрегат, возможно перевозить на более проходимых транспортных средствах.

Испытания магистральных трубопроводов проходят в тяжелых условиях окружающей среды. Экстремальные температуры, пыль, грязь – всё это крайне неблагоприятно сказывается на работе оборудования. Для многих марок компрессоров и дожимных бустеров такие условия не позволяют выполнить работы в срок, что может привести как к финансовым, так и имиджевым потерям. В данном случае надежность и простота используемого оборудования является залогом успеха. Рекомендуем выбирать компрессоры, дожимные бустеры и азотные генераторы, которые имеют базовую конструкцию, устойчивую к условиям Крайнего Севера (а не модный «зимний пакет»), и минимальное количество электроники (жидкокристаллические панели при температуре ниже -26°C перестают отображать параметры работы).

В данном случае надежность и простота используемого оборудования является залогом успеха. Рекомендуем выбирать компрессоры, дожимные бустеры и азотные генераторы, которые имеют базовую конструкцию, устойчивую к условиям Крайнего Севера (а не модный «зимний пакет»), и минимальное количество электроники (жидкокристаллические панели при температуре ниже -26°C перестают отображать параметры работы).

Компания «Пневмотехника» более 10 лет успешно сотрудничает с крупнейшими сервисными компаниями по проведению пневматических испытаний на территории РФ и стран СНГ. Мы предлагаем оборудование, которое сконструировано с учетом тяжелых условий эксплуатации и отвечает всем жестким требованиям и нормам для работ в нефтегазовом сегменте, что подтверждается соответствующей разрешительной документацией. Для проведения работ по пневматическим испытаниям магистральных трубопроводов мы предлагаем:

Также наша компания поставляет компрессорное и энергетическое оборудование для работы в других отраслях промышленности, с примерами реализованных решений можно ознакомиться в разделе “Наши проекты”.

СНиП 42-01-2002 стр.7 Таблица 15. 10.5 испытания газопроводов. Таблица 16. Таблица 17.

Таблица 15

|

Газопроводы

|

Число

| |

|

с высокой

|

со средней

| |

|

1.

|

|

|

|

до 0,005 МПа (за

|

3, но не менее одного стыка

|

6, но не менее одного стыка

|

|

св. 0,005 до 0,3 МПа (за

|

12, но не менее одного

|

25, но не менее одного

|

|

св. 0,3 до 0,6 МПа (за

|

25, но не менее одного

|

50, но не менее одного

|

|

2.

|

6, но не менее одного стыка

|

12, но не менее одного

|

|

3. Подземные газопроводы

|

5, но не менее одного стыка

|

10, но не менее одного

|

|

4. Во всех остальных

|

25, но не менее одного

|

50, но не менее одного

|

Примечания

1 При протяжке полиэтиленовых газопроводов внутри стальных производится 100 %-ный контроль сварных стыковых соединений.

2 Стыки, сваренные с помощью сварочной техники с ручным управлением, проверяются по нормам для стальных газопроводов, предусмотренным таблицей 14.

Контроль стыков стальных трубопроводов проводят радиографическим методом по ГОСТ 7512 и ультразвуковым — по ГОСТ 14782. Стыки полиэтиленовых трубопроводов проверяют ультразвуковым методом по ГОСТ 14782.

10.4.2 Ультразвуковой метод контроля сварных стыков стальных газопроводов применяется при условии проведения выборочной проверки не менее 10 % стыков радиографическим методом. При получении неудовлетворительных результатов радиографического контроля хотя бы на одном стыке объем контроля следует увеличить до 50 % общего числа стыков. В случае повторного выявления дефектных стыков все стыки, сваренные сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть подвергнуты радиографическому контролю.

10.4.3 При неудовлетворительных результатах контроля ультразвуковым методом стыковых соединений стальных и полиэтиленовых трубопроводов необходимо провести проверку удвоенного числа стыков на участках, которые к моменту обнаружения брака не были приняты по результатам этого вида контроля. Если при повторной проверке хотя бы один из проверяемых стыков окажется неудовлетворительного качества, то все стыки, сваренные данным сварщиком на объекте, должны быть проверены ультразвуковым методом контроля.

Если при повторной проверке хотя бы один из проверяемых стыков окажется неудовлетворительного качества, то все стыки, сваренные данным сварщиком на объекте, должны быть проверены ультразвуковым методом контроля.

10.4.4 Исправление дефектов шва стыков стальных трубопроводов, выполненных газовой сваркой, запрещается. Исправление дефектов шва, выполненного дуговой сваркой, допускается производить путем удаления дефектной части и заварки ее заново с последующей проверкой всего сварного стыка радиографическим методом. Превышение высоты усиления сварного шва относительно размеров, установленных ГОСТ 16037, разрешается устранять механической обработкой. Подрезы следует исправлять наплавкой ниточных валиков высотой не более 2-3 мм, при этом высота ниточного валика не должна превышать высоту шва. Исправление дефектов подчеканкой и повторный ремонт стыков запрещается.

Дефектные стыковые соединения полиэтиленовых трубопроводов исправлению не подлежат и должны быть удалены.

10. 4.5 По степени автоматизации сварочные аппараты для соединения полиэтиленовых труб и деталей подразделяются:

4.5 По степени автоматизации сварочные аппараты для соединения полиэтиленовых труб и деталей подразделяются:

а) с высокой степенью автоматизации — сварочный аппарат (машина), имеющий компьютерную программу основных параметров сварки, компьютерный контроль за их соблюдением в ходе технологического процесса, компьютерное управление процессом сварки и последовательностью этапов технологического процесса в заданном программой режиме (в том числе автоматическое удаление нагревательного инструмента), регистрацию результатов сварки и последующую выдачу информации в виде распечатанного протокола на каждый стык по окончании процесса сварки;

б) со средней степенью автоматизации — сварочная машина, имеющая частично компьютеризированную программу основных параметров сварки, полный компьютеризированный контроль за соблюдением режима сварки по всему циклу, а также осуществляющая регистрацию результатов сварки и их последующую выдачу в виде распечатанного протокола;

в) с ручным управлением — машина, на которой управление процессом сварки производится вручную при визуальном или автоматическом контроле за соблюдением режима сварки по всему циклу. Регистрация режимов сварки производится в журнале производства работ или в виде распечатанного протокола с регистрирующего устройства.

Регистрация режимов сварки производится в журнале производства работ или в виде распечатанного протокола с регистрирующего устройства.

10.5 ИСПЫТАНИЯ ГАЗОПРОВОДОВ

10.5.1 Законченные строительством или реконструкцией наружные и внутренние газопроводы (далее — газопроводы) следует испытывать на герметичность воздухом. Для испытания газопровод в соответствии с проектом производства работ следует разделить на отдельные участки, ограниченные заглушками или закрытые линейной арматурой и запорными устройствами перед газоиспользующим оборудованием, с учетом допускаемого перепада давления для данного типа арматуры (устройств).

Если арматура, оборудование и приборы не рассчитаны на испытательное давление, то вместо них на период испытаний следует устанавливать катушки, заглушки.

Газопроводы жилых, общественных, бытовых, административных, производственных зданий и котельных следует испытывать на участке от отключающего устройства на вводе в здание до кранов газоиспользующего оборудования.

Испытания газопроводов должна производить строительно-монтажная организация в присутствии представителя эксплуатационной организации.

Результаты испытаний следует оформлять записью в строительном паспорте.

10.5.2 Перед испытанием на герметичность внутренняя полость газопровода должна быть очищена в соответствии с проектом производства работ. Очистку полости внутренних газопроводов и газопроводов ГРП (ГРУ) следует производить перед их монтажом продувкой воздухом.

10.5.3 Для проведения испытаний газопроводов следует применять манометры класса точности 0,15. Допускается применение манометров класса точности 0,40, а также класса точности 0,6. При испытательном давлении до 0,01 МПа следует применять V-образные жидкостные манометры (с водяным заполнением).

10.5.4 Испытания подземных газопроводов следует производить после их монтажа в траншее и присыпки выше верхней образующей трубы не менее чем на 0,2 м или после полной засыпки траншеи.

Сварные стыки стальных газопроводов должны быть заизолированы.

10.5.5 До начала испытаний на герметичность газопроводы следует выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе с температурой грунта.

При испытании надземных и внутренних газопроводов следует соблюдать меры безопасности, предусмотренные проектом производства работ.

10.5.6 Испытания газопроводов на герметичность проводят путем подачи в газопровод сжатого воздуха и создания в газопроводе испытательного давления. Значения испытательного давления и время выдержки под давлением стальных подземных газопроводов принимают в соответствии с таблицей 16.

Таблица 16

|

Рабочее давление газа, МПа

|

Вид изоляционного покрытия

|

Испытательное давление, МПа

|

Продолжительность

|

|

До 0,005

|

Независимо от вида

|

0,6

|

24

|

|

Св.

|

Битумная мастика,

|

0,6

|

24

|

|

Экструдированный

|

1,5

|

24

| |

|

Св. 0,3 до 0,6

|

Битумная мастика,

|

0,75

|

24

|

|

Экструдированный

|

1,5

|

24

| |

|

Св.

|

Независимо от вида

|

1,5

|

24

|

|

Св. 0,6 до 1,6 для СУГ

|

2,0

|

| |

|

Газовые вводы до 0,005 при

|

То же

|

0,3

|

2

|

10.5.7 Нормы испытаний полиэтиленовых газопроводов, стальных надземных газопроводов, газопроводов и оборудования ГРП, а также внутренних газопроводов зданий следует принимать по таблице 17. Температура наружного воздуха в период испытания полиэтиленовых газопроводов должна быть не ниже минус 15 °С.

Температура наружного воздуха в период испытания полиэтиленовых газопроводов должна быть не ниже минус 15 °С.

Таблица 17

|

Рабочее давление газа, МПа

|

Испытательное давление, МПа

|

Продолжительность

| |

|

Полиэтиленовые газопроводы

| |||

|

До 0,005

|

0,3

|

24

| |

|

Св. 0,005 до 0,3

|

0,6

| ||

|

Св.

|

0,75

| ||

|

Надземные газопроводы

| |||

|

До 0,005

|

0,3

|

1

| |

|

Св. 0,005 до 0,3

|

0,45

| ||

|

Св. 0,3 до 0,6

|

0,75

| ||

|

Св. 0,6 до 1,2

|

1,5

| ||

|

Св. 1,2 до 1,6 (для СУГ)

|

2,0

| ||

|

Газопроводы и оборудование

| |||

|

До 0,005

|

0,3

|

12

| |

|

Св.

|

0,45

| ||

|

Св. 0,3 до 0,6

|

0,75

| ||

|

Св. 0,6 до 1,2

|

1,5

| ||

|

Газопроводы внутри зданий,

| |||

|

Газопроводы жилых зданий

|

0,01

|

5 мин

| |

|

Газопроводы котельных,

|

|

| |

|

до 0,005

|

0,01

|

| |

|

св.

|

0,1

|

| |

|

св. 0,1 до 0,3

|

1,25 от рабочего, но не

|

| |

|

св. 0,3 до 0,6

|

1,25 от рабочего, но не

|

1

| |

|

св. 0,6 до 1,2

|

1,25 от рабочего, но не

|

| |

|

св.

|

1,25 от рабочего, но не

|

| |

10.5.8 Подземные газопроводы, прокладываемые в футлярах на участках переходов через искусственные и естественные преграды, следует испытывать в три стадии:

после сварки перехода до укладки на место;

после укладки и полной засыпки перехода;

вместе с основным газопроводом.

Разрешается не производить испытания после полного монтажа и засыпки перехода по согласованию с эксплуатационной организацией.

Испытания участков переходов разрешается производить в одну стадию вместе с основным газопроводом в случаях:

отсутствия сварных соединений в пределах перехода;

использования метода наклонно-направленного бурения;

использования в пределах перехода для сварки полиэтиленовых труб деталей с закладными нагревателями или сварочного оборудования с высокой степенью автоматизации.

10.5.9 Результаты испытания на герметичность следует считать положительными, если за период испытания давление в газопроводе не меняется, то есть нет видимого падения давления по манометру класса точности 0,6, а по манометрам класса точности 0,15 и 0,4, а также по жидкостному манометру падение давления фиксируется в пределах одного деления шкалы.

При завершении испытаний газопровода давление следует снизить до атмосферного, установить автоматику, арматуру, оборудование, контрольно-измерительные приборы и выдержать газопровод в течение 10 мин под рабочим давлением. Герметичность разъемных соединений следует проверить мыльной эмульсией.

Дефекты, обнаруженные в процессе испытаний газопроводов, следует устранять только после снижения давления в газопроводе до атмосферного.

После устранения дефектов, обнаруженных в результате испытания газопровода на герметичность, следует повторно произвести это испытание.

Стыки газопроводов, сваренные после испытаний, должны быть проверены физическим методом контроля.

10.5.10 Резервуары сжиженных углеводородных газов вместе с обвязкой по жидкой и паровой фазам следует испытывать в соответствии с требованиями правил устройства и безопасной эксплуатации сосудов, работающих под давлением [6].

Флот «Северного потока-2» начал испытания в районе укладки газопровода

Трубоукладчик «Академик Черский» и российские суда снабжения начали испытания в Балтийском море для дальнейшего возобновления прокладки последнего 160-километрового участка газопровода «Северный поток-2» в акватории Дании, свидетельствуют данные MarineTraffic.

Трубоукладчик «Академик Черский» находится в районе Калининграда в Балтийском море напротив Куршской косы в режиме «ограниченной маневренности». Рядом дрейфуют корабли снабжения. Среди них – пополнившее недавно флот проекта судно Finval в режиме «проведение испытаний». Рядом еще два судна снабжения Морспасслужбы – «Балтийский исследователь» и «Умка».

Примерно год назад газопровод планировалось достроить, но этому помешали санкции США – из проекта вышли иностранные суда, и России пришлось мобилизовать свои.

В «Газпроме» изданию «Коммерсант» отказались комментировать ситуацию, а в Nord Stream 2 AG (оператор проекта) заявили, что о своих планах компания «намерена сообщить своевременно». Изданию дали комментарий в Центре энергетики МШУ «Сколково».

Этого флота достаточно для завершения строительства двух ниток газопровода за 3-5 месяцев, прогнозирует аналитик Центра Сергей Капитонов. Гидравлические испытания газопровода решено не проводить, поэтому на пусконаладку может потребоваться один-два месяца. Но, как отметил эксперт, сейчас не самое удачное для строительства – осенью и зимой на Балтике сезон штормов.

В начале октября после нескольких месяцев непрерывного простоя трубоукладчик «Академик Черский» вышел из порта Мукран в Германии. В Мукране создана логистическая база «Северного потока-2» с запасами труб для строительства газопровода. В системе MarineTraffic точкой прибытия вновь значится Мукран. По сведениям системы Myshiptracking, «Академик Черский» вернется в порт Мукран 8 мая 2021 года.

Газопровод «Северный поток-2» предполагает строительство двух ниток магистрали параллельно действующему газопроводу «Северный поток-1» от побережья России через Балтийское море до Германии. Мощность каждого газопровода – 55 миллиардов кубометров газа ежегодно. Дания последней из всех стран, через воды которых проходит «Северный поток-2», выдала разрешения на строительство и использование газопровода.

Монтажные испытания газопроводов и пуск газа

из «Эксплуатация котельных установок на газообразном топливе »

Нормы испытаний принимаются в соответствии с указаниями СНиП Госстроя СССР и правил безопасности для каждого участка системы. Так, внутренний газопровод среднего давления до 1 кПсм испытывается на прочность воздухом под давлением 2 кГ1см и на плотность 1 кГ/см , причем падение давления за период испытаний должно составлять не более 1,5%. Газопровод низкого давления испытывается на прочность давлением 1 кГ/см ц на плотность 1000 мм вод. ст. Падение давления в течение 1 ч должно быть не более 60 мм вод. ст.

[c.67]

Так, внутренний газопровод среднего давления до 1 кПсм испытывается на прочность воздухом под давлением 2 кГ1см и на плотность 1 кГ/см , причем падение давления за период испытаний должно составлять не более 1,5%. Газопровод низкого давления испытывается на прочность давлением 1 кГ/см ц на плотность 1000 мм вод. ст. Падение давления в течение 1 ч должно быть не более 60 мм вод. ст.

[c.67]

При испытаниях на прочность обвязки котлов со смесительными горелками низкого давления клапан блокировки газа и воздуха отключается заглушкой. Испытания на плотность производятся с проверкой клапана блокировки как с газовой, так и с воздушной стороны.

[c.68]

Оборудование ГРУ испытывается в два приема вначале производится испытание газопроводов при отключенных заглушками оборудовании и импульсных трубках, а затем — с полностью введенным оборудованием. Нормы испытаний принимаются в зависимости от давления газа на вводе и после регулятора. Например, для работы котельной на газе среднего давления принимается испытательное давление на прочность до регулятора — 7,5 кГ/см , после регулятора — 4,5 кГ/см и на плотность всей установки — 3 кГ/см . Падение давления за 1 ч испытаний не должно превышать 1% от начальной величины.

[c.68]

После опрессовки газопровода, выявления мест неплотности и их устранения проверяют регулятор давления на герметичность, используя давление воздуха в системе газопроводов ГРУ. Для этого пружину пилота КН или КВ необходимо полностью расслабить, вывернув стакан.

[c.68]

Входная часть регулятора (до клапана) испытывается при максимальном для данного регулятора входном давлении, указанном в паспорте при этом специальный болт под мембраной должен быть вывернут. Утечки в местах соединений определяются обмыливанием и устраняются.

[c.68]

Герметичность выходной части регулятора, мембранной камеры и регулятора управления проверяется путем пробного пуска регулятора в работу, с обеспечением небольшого расхода воздуха через него. При этом устанавливается максимальное для данного регулятора выходное давление и определяются утечки. Категорически воспрещается подача одностороннего давления воздуха под мембрану и испытание выходной части под входным давлением, так как это вызовет разрыв мембраны.

[c.68]

При этом устанавливается максимальное для данного регулятора выходное давление и определяются утечки. Категорически воспрещается подача одностороннего давления воздуха под мембрану и испытание выходной части под входным давлением, так как это вызовет разрыв мембраны.

[c.68]

Вслед за опрессовкой регулятора производится обмылива-ние мест присоединения и частей остального оборудования и импульсных линий ГРУ. По окончании испытаний на плотность производится проверка всех конструкций ГРУ на проходимость воздухом.

[c.68]

Результаты испытаний на прочность, плотность и проходимость газопроводов оформляются соответствующими актами, которые сохраняют свою силу не более шести месяцев для газопроводов, не находящихся под газом. По истечении этого срока перед пуском проводятся повторные испытания на плотность.

[c.68]

Пуско-наладочные работы являются кульминационным моментом в подготовке к эксплуатации газоснабжаемых цехов. Руководитель этих работ должен обеспечить строгую последовательность выполнения операций и четкое распределение обязанностей между з частниками работ. Вся организационная работа по приему газа входит в обязанности лица, ответственного за котельную. До начала работ необходимо еще раз убедиться в правильности и комплектности составления исполнительной технической документации и готовности котлов к приему нагрузки. Лишь после этого созывается межведомственная комиссия по приемке объекта в составе представителей треста Горгаз, Госгортехнадзора, пожарной и санитарной инспекций, работающая под председательством лица, ответственного за газовое хозяйство. Извещения о дне работы комиссии должны быть направлены не позднее чем за пять дней до начала работ. При неявке представителя Госгортехнадзора комиссия имеет право самостоятельно принять газопровод и разрешить ввод его в эксплуатацию (пуск газа).

[c.69]

Руководитель этих работ должен обеспечить строгую последовательность выполнения операций и четкое распределение обязанностей между з частниками работ. Вся организационная работа по приему газа входит в обязанности лица, ответственного за котельную. До начала работ необходимо еще раз убедиться в правильности и комплектности составления исполнительной технической документации и готовности котлов к приему нагрузки. Лишь после этого созывается межведомственная комиссия по приемке объекта в составе представителей треста Горгаз, Госгортехнадзора, пожарной и санитарной инспекций, работающая под председательством лица, ответственного за газовое хозяйство. Извещения о дне работы комиссии должны быть направлены не позднее чем за пять дней до начала работ. При неявке представителя Госгортехнадзора комиссия имеет право самостоятельно принять газопровод и разрешить ввод его в эксплуатацию (пуск газа).

[c.69]

Комиссии предъявляется вся техническая документация, относящаяся к газовому хозяйству котельной проект и исполнительная документация, список лиц технического персонала и свидетельство об окончании ими курсов подготовки по газовому делу, справка авторов проекта о соответствии монтажных работ проекту, схемы, инструкции, шнуровая книга и журналы учета работ в котельной, а такл е акты освидетельствования, паспорта котлов и другого оборудования котельной. Для контрольной проверки герметичности газопроводов до момента пуска газа в систему газопровод должен находиться под избыточным давлением воздуха.

[c.69]

Для контрольной проверки герметичности газопроводов до момента пуска газа в систему газопровод должен находиться под избыточным давлением воздуха.

[c.69]

После получения разрешения комиссии на производство пусковых работ предприятие оформляет договор с Горгазом на отпуск газа.

[c.69]

Пуск газа в котельную производится пуско-наладочной бригадой, составленной из опытных слесарей и работающей под руководством инженерно-технического работника Горгаза. Все операции по первичному опробованию и последующему вводу в эксплуатацию оборудования котельной осуществляются персоналом котельной при техническом руководстве со стороны службы промпредприятий Горгаза. Помещения ГРУ и котельной в период пуска газа должны усиленно вентилироваться, а за выходом газа из свечи организуется наблюдение.

[c.69]

Для продувш газопровода до ГРУ представитель треста Горгаз отдает распоряжение о снятии заглушки после задвижки в колодце и крана 12 на обводной линии ГРУ. Фланцевые соединения, собранные после удаления заглушек, проверяются обмыливанием на герметичность. Вначале открывается кран 12 Г ГРУ, а затем очень осторожно—задвижка а колодце. Давление газа поддерживается не выше 0,1 кГ1см во избежание образования искр при движении по трубам мелких крупинок и окалины.

[c.70]

Фланцевые соединения, собранные после удаления заглушек, проверяются обмыливанием на герметичность. Вначале открывается кран 12 Г ГРУ, а затем очень осторожно—задвижка а колодце. Давление газа поддерживается не выше 0,1 кГ1см во избежание образования искр при движении по трубам мелких крупинок и окалины.

[c.70]

Перед началом пуска необходимо. в течение 10—15 мин провентилировать помещение котельной и подготовить котлы к вентиляции топочных камер и газоходов. Для этого у каждого котла должны быть установлены тягомеры, а управление шиберами выведено на фронт котлов. Все отключающие устройства на газовой линии и обвязке котлов должны быть закрыты, за исключением кранов на продувочном газопроводе. Краны перед горелками у неработающих или не подлежащих пуску котлов необходимо отключить с установкой после них заглушек.

[c.72]

Ответственное лицо по очереди обходит все котлы, уделяя главное внимание котлу 1, который подлежит пуску. При этом Проверяется вел ичина разрежения в топках мотлов, которая должна составлять от 0,5 до 2 мм вод. ст. уточняются по проекту диаметры сопел горелок котла 1, расположение запальных окон, наличие манометров перед горелками и правильность их подключения, состояние запорных устройств. При дальнейшем обходе проверяется положение крана продувочной линии у котла 3, шиберы и направляющие аппараты у дымососов всех котлов, отсутствие трещин в обмуровке, целостность взрывных клапанов в топках и боровах котельной. Возвратившись на прежнее место у главной задвижки котельной, ответственное лицо наблюдает за качеством работ и вентиляцией топок котлов.

[c.72]

При этом Проверяется вел ичина разрежения в топках мотлов, которая должна составлять от 0,5 до 2 мм вод. ст. уточняются по проекту диаметры сопел горелок котла 1, расположение запальных окон, наличие манометров перед горелками и правильность их подключения, состояние запорных устройств. При дальнейшем обходе проверяется положение крана продувочной линии у котла 3, шиберы и направляющие аппараты у дымососов всех котлов, отсутствие трещин в обмуровке, целостность взрывных клапанов в топках и боровах котельной. Возвратившись на прежнее место у главной задвижки котельной, ответственное лицо наблюдает за качеством работ и вентиляцией топок котлов.

[c.72]

До пуска газа ответственный представитель от эксплуатирующей организации Горгаза обязан лично ознакомиться с имеющейся исполнительно-технической документацией, проинструктировать на месте членов пусковой бригады о порядке пуска газа и произвести контрольную опрессовку всего оборудования. Убедившись в плотности газооборудования, предъявленного в соответств ии с акто м приемки и техдокументацией, представитель Горгаза разрешает снять заглушку после главного запорного устройства на вводе в котельную. Обнаруженные при осмотре неисправности должны быть устранены строительно-монтажной организацией. До устранения дефектов пуск газа категорически запрещается.

[c.72]

Обнаруженные при осмотре неисправности должны быть устранены строительно-монтажной организацией. До устранения дефектов пуск газа категорически запрещается.

[c.72]

Для продувки газопровода газом предохранительно-запорный клапан у котла ставится в положение открыто , полностью открывается контрольная задв ижка или кра н перед котлом и производится продув ка газо провода через наиболее удаленную продувочную линию котла 3. Для этого осторожно и на очень немного приоткрывается главное запорное устройство котельной 1 (см. рис. 30) и в течение 3- 4 мин производится сброс газа на свечу.

[c.72]

После этого ответственный за газовое хозяйство котельной проверяет технологическую готовность котла и отдает операторам распоряжение о пуске котла 1 в работу, производя соответствующую запись в эксплуатационный журнал.

[c.73]

Такой же порядок действий сохраняется и при оборудовании котлов смесительными горелками. Отличие заключается лишь в том, что непосредственно перед продувкой газопровода необходимо включить дутьевой вентилятор, чтобы стало возможным введение в рабочее положение клапана блокировки газа и воздуха (см, рис. И) или дополнительной головки предохранительного клапана в ГРУ. Пуск вентилятора производится при закрытом направляющем аппарате и шиберах на воздухопроводе.

[c.73]

Отличие заключается лишь в том, что непосредственно перед продувкой газопровода необходимо включить дутьевой вентилятор, чтобы стало возможным введение в рабочее положение клапана блокировки газа и воздуха (см, рис. И) или дополнительной головки предохранительного клапана в ГРУ. Пуск вентилятора производится при закрытом направляющем аппарате и шиберах на воздухопроводе.

[c.73]

Вернуться к основной статье

Как безопасность трубопроводов природного газа при испытаниях под давлением

Как безопасность трубопроводов природного газа при испытаниях под давлением

Боб Шивли, президент и ведущий фасилитатор Enerdynamics

За прошедшие годы газопроводы зарекомендовали себя как безопасный вид транспорта топлива. Но иногда о разрывах трубопроводов говорят новости, а очень редко они приводят к катастрофическим авариям. Многие газовые компании отмечают, что часть их инфраструктуры находится в земле в течение многих лет и может ухудшаться. Одним из ключевых способов ограничения неожиданных событий является испытание трубопроводов и газораспределительных компаний под давлением своих трубопроводов. Вот объяснение того, что это влечет за собой.

Одним из ключевых способов ограничения неожиданных событий является испытание трубопроводов и газораспределительных компаний под давлением своих трубопроводов. Вот объяснение того, что это влечет за собой.

Испытания под давлением — это практика воздействия на трубы или трубопроводные системы давления, намного превышающего рабочее давление, для подтверждения целостности труб, фитингов и соединений. Идея состоит в том, чтобы найти слабые места трубопровода, прежде чем что-то пойдет не так. В зависимости от ситуации тестирование может проводиться с использованием сжатого воздуха, газа или воды.Испытания под давлением могут проводиться либо перед вводом трубы в эксплуатацию, либо на существующих линиях, которые эксплуатируются в течение многих лет.

Опрессовка новых установок

Давайте сначала рассмотрим опрессовку новых линий. Хотя так было не всегда, в настоящее время стандарт для всех новых линий электропередачи, распределительных линий или линий обслуживания перед вводом в эксплуатацию является стандартом. Практика различается в зависимости от типа линии.Например, линии электропередачи часто проверяются с использованием воды под давлением, потому что любая потеря давления происходит внезапно и утечки легко обнаружить (вы просто идете по линии и ищете лужу с водой). Примером опрессовки линии передачи является заполнение ее водой (до того, как она будет подключена к остальной части системы передачи), давление воды до 1,5-кратного максимального допустимого рабочего давления (MAOP), а затем оставление линии под давлением на время восемь часов, чтобы убедиться, что давление держится.

Практика различается в зависимости от типа линии.Например, линии электропередачи часто проверяются с использованием воды под давлением, потому что любая потеря давления происходит внезапно и утечки легко обнаружить (вы просто идете по линии и ищете лужу с водой). Примером опрессовки линии передачи является заполнение ее водой (до того, как она будет подключена к остальной части системы передачи), давление воды до 1,5-кратного максимального допустимого рабочего давления (MAOP), а затем оставление линии под давлением на время восемь часов, чтобы убедиться, что давление держится.

С другой стороны, двухдюймовая рабочая линия может быть испытана с использованием газа под давлением до 90 фунтов. Если линия может удерживать давление в течение 10 минут, это считается хорошим. Путем испытания под давлением перед вводом линии в эксплуатацию можно убедиться, что прочность всей линии удовлетворительна. Конечно, в качестве последнего шага важно записать результаты теста и поместить эту информацию в систему документации газовой компании.

Опрессовка существующих линий

Опрессовка существующих линий более сложна.Клиенты обслуживаются по линиям, в линиях уже есть газ, а доступ к существующим линиям может быть затруднен. Но испытание под давлением — важный способ убедиться, что существующая в земле труба может безопасно выдерживать номинальное давление в трубопроводе. Это особенно верно для старых линий, потому что правила когда-то разрешали установку линий без испытаний под давлением, а максимальное рабочее давление в начале 1970-х годов было установлено на основе самого высокого давления, которое линия испытывала во время реальных операций, а не путем испытаний.И даже для линий, которые были протестированы при установке, линии могли быть повреждены или испортились с течением времени.

Тестирование всех существующих трубопроводов — длительный процесс, поскольку многие газовые компании могут проложить тысячи миль трубопровода под землей. Компании обычно отдают предпочтение трубам на основе самого высокого потенциального отказа трубы и давления в трубе. Как правило, компании в первую очередь сосредотачиваются на напорных трубопроводах трансмиссии (более 60 фунтов на квадратный дюйм). Гидроиспытания выполняются, как описано выше, но являются более сложными, поскольку сначала необходимо удалить газ из линии.Тогда:

Как правило, компании в первую очередь сосредотачиваются на напорных трубопроводах трансмиссии (более 60 фунтов на квадратный дюйм). Гидроиспытания выполняются, как описано выше, но являются более сложными, поскольку сначала необходимо удалить газ из линии.Тогда:

- линия должна быть доступна и изолирована путем вырезания части трубы;

- труба испытана;

- при обнаружении неисправностей трубу необходимо заменить;

- трубу необходимо очистить перед повторной установкой и повторным вводом в эксплуатацию.

Между тем, любые потребители, находящиеся ниже по течению от испытания, не обслуживаются, если у газовой компании нет средств для обеспечения дополнительных нисходящих поставок. Иногда это делается с использованием грузовиков для сжатого природного газа (КПГ) или сжиженного природного газа (СПГ), подключенных к нисходящей трубе.Чтобы посмотреть хорошее видео процесса тестирования, проводимого SoCalGas, щелкните здесь.

Несмотря на то, что испытания существующих трубопроводов под давлением отнимают много времени и иногда неудобны, они являются важной частью процесса управления целостностью трубопроводов.

Прицеп-цистерна для СПГ с испарителем

Трубопроводы природного газа обычно безопасны, но испытания давлением делают их еще безопаснее

Хотя серьезные инциденты на трубопроводах случаются редко, газовые компании постоянно оценивают методы эксплуатации для повышения безопасности. Все трубопроводные и распределительные компании практикуют программы управления целостностью трубопроводов. Эти программы позволяют операторам оценивать состояние системы, угрозы, последствия, риски для жизни и имущества, а также оценивать превентивные и смягчающие меры.Испытания под давлением — важная часть этих общих программ.

Вернуться на главную страницу блога

Все, что вам нужно знать об испытаниях газопроводов

Все, что вам нужно знать об испытаниях газопроводов

Что такое газопровод?

Газопровод — это транспортировка жидкого или парообразного газа на большие расстояния по трубопроводной сети, как правило, к месту нахождения потребителя.Испытания трубопроводов в основном проводятся для повышения и обеспечения безопасности газопроводной системы.

Как проверить газопровод?

- Испытание трубопровода под давлением: В трубопровод подают воздух / азот с рабочим давлением в 1,5 раза и выдерживают от одного до трех часов.

- Гидростатические испытания : Сюда входит создание давления в трубопроводе водой для обнаружения возможных уязвимостей. Гидростатические испытания — это существующий метод оценки способности газопровода работать под давлением.При проведении гидростатического испытания необходимо выполнить следующие действия:

- Испытательный трубопровод выведен из эксплуатации. Весь газ из него удален, а внутренняя часть промыта механическим способом.

- Затем трубу закрывают с обоих концов и полностью заполняют водой. Вода нагнетается до испытательного давления. Давление теста сохраняется и отслеживается в течение определенного периода времени, обычно 8 часов.

- Как только обнаруживается отсутствие потери давления, из участка трубопровода сливается вода, полностью очищается и снова вводится в эксплуатацию.

- Если секция не выдерживает или не поддерживает давление, это означает, что гидростатическое испытание привело либо к утечке, либо к разрыву трубы.

В этой ситуации утечка обнаруживается, устраняется и труба снова проверяется. Трубы, не прошедшие гидростатическое обследование, заменяются.

В этой ситуации утечка обнаруживается, устраняется и труба снова проверяется. Трубы, не прошедшие гидростатическое обследование, заменяются.

- In-Line Testing: In-line инспекция требует использования сложных технических устройств, также называемых «умными скребками» или методами поточной инспекции, которые используются внутри трубопровода.Инспекция на линии требует использования сложных технических устройств, также называемых «умными скребками» или методов поточной инспекции, которые используются внутри трубопровода. «Умные свиньи» перемещаются со скоростью около пяти миль в час и обычно используются для проверки газопроводов, работающих при более высоком давлении. Машина записывает данные (например, толщину стенки, коррозию, вмятины и т. Д.) По мере прохождения через трубопровод. После проверки данные обрабатываются и вносятся корректировки.

- Тестирование камеры: Проверка камеры включает просверливание нескольких отверстий по длине линии передачи, чтобы можно было установить привязанную камеру для наблюдения за внутренним состоянием трубы.

Видео с камеры будет передано на устройство наблюдения и записи. Затем обученные специалисты проанализируют запись и решат, требуются ли какие-либо действия.

Видео с камеры будет передано на устройство наблюдения и записи. Затем обученные специалисты проанализируют запись и решат, требуются ли какие-либо действия.

Когда проводить испытания газопровода?

- Трубопровод на складе: Каждые 12 месяцев .

- Гидростатический клапан: Их можно заменять каждые 10 лет новыми устройствами, работающими под давлением.

- Обычные испытания: Испытания обычно проводятся три раза в год, в зависимости от возраста и формы газовой сети и трубопровода.Мы рекомендуем проходить тестирование два раза в год.

Сертификация газопровода

Газопроводы подлежат испытанию и сертификации ежегодно . Несоблюдение не только увеличивает риски инцидентов, но и может повлечь за собой штрафные санкции и прекращение деятельности властями.

Для удобной проверки газопровода щелкните здесь.

Гидростатические испытания — Enbridge Inc.

Enbridge управляет самой большой и сложной системой трубопроводов для жидкостей в мире. Целостность и надежность нашей трубопроводной системы являются нашим приоритетом номер один и служат для защиты землевладельцев, арендаторов, сообществ и окружающей среды вдоль полосы отвода трубопровода. Профилактические меры безопасности, такие как гидростатические испытания, имеют решающее значение для обслуживания нашей трубопроводной системы и предотвращения будущих инцидентов.

Наши комплексные меры безопасности начинаются с качественных материалов и продолжаются высокими стандартами проектирования и строительства, гидростатическими испытаниями перед вводом в эксплуатацию новых трубопроводов, а также применением 24-часового компьютеризированного мониторинга давления, регулярного наблюдения за маршрутом и постоянного продвижения передовых технологий в отрасли. программы целостности и обслуживания.

программы целостности и обслуживания.

Что такое гидростатические испытания?

Гидростатические испытания — это тщательно спланированный и контролируемый процесс, который дает Enbridge возможность подтвердить пороговое значение для безопасной работы в соответствии с федеральными нормативными стандартами. Гидростатическое испытание проводится после строительства всего нового трубопровода, до ввода трубопровода в эксплуатацию, а также может быть выполнено на существующих трубопроводах, уже находящихся в эксплуатации, для подтверждения целостности трубопровода и грузоподъемности.

Какие шаги необходимо выполнить при гидростатических испытаниях существующего трубопровода?

Шаг 1: Вода, окрашенная с использованием водорастворимого биоразлагаемого зеленого красителя, вводится в трубопровод между партиями нефти, транспортируемыми в рамках обычных операций.Вода и масло отделяются и герметизируются друг от друга с помощью уретановых цилиндров (называемых «скребками»), а затем партия перемещается по линии до тех пор, пока не достигнет идентифицированного участка трубы для тестирования.

Шаг 2: Затем давление тестируемого сегмента повышается для достижения и поддержания желаемых уровней тестирования и периода времени. Если во время теста происходит утечка воды, ее обнаруживают, а пораженный участок ремонтируют и повторно проверяют. Если во время теста произойдет выделение воды, вода может кратковременно брызнуть в воздух или в лужу на земле.

Шаг 3: В процессе испытаний участок трубопровода под давлением патрулируется как с вертолета, так и пешком. Давление контролируется с помощью сложных компьютерных программ обработки данных.

Шаг 4: После испытания вода транспортируется по трубопроводу на предприятие в Энбридже, обычно в резервуар на одном из наших терминалов. Вода очищается, обрабатывается и утилизируется в соответствии с местными, государственными и федеральными постановлениями и / или экологическими разрешениями.

Шаг 5: Внутренние проверки трубопровода с использованием «умных скребков» позволяют получить дополнительные данные о состоянии трубопровода, а также удалить оставшуюся воду и другие потенциальные загрязнители.

Шаг 6: Любая незащищенная часть трубы, к которой осуществлялся доступ во время испытания, засыпается, а ее свойства восстанавливаются.

Шаг 7: Обычная отгрузка североамериканской сырой нефти возобновляется по трубопроводу для безопасной доставки потребителям нефтеперерабатывающего завода и превращения в продукты, от которых мы все зависим в нашей повседневной жизни.

Чего ожидать

Землевладельцы и арендаторы вдоль трассы трубопровода будут уведомлены письмом, в котором будут указаны даты испытаний и общее расположение тестируемого участка трубопровода. Во время фактического периода тестирования, знаки будут вывешены вдоль зон общественного доступа, а реклама будет размещаться в местных газетах рядом с участком тестируемого участка трубопровода.

Землевладельцы и арендаторы вдоль трассы трубопровода могут ожидать:

- Временные работы на трассе трубопровода;

- Временные повышенные уровни шума в ограниченных местах, где установлено испытательное оборудование и где работает персонал; и,

- Работа может выполняться как ночью, так и днем для достижения предписанной продолжительности, обычно не менее восьми часов непрерывной работы при требуемом давлении.

Однако немногие землевладельцы и арендаторы будут затронуты или заметят большие отклонения от нормального уровня активности.

Однако немногие землевладельцы и арендаторы будут затронуты или заметят большие отклонения от нормального уровня активности.

Общественная осведомленность и безопасность

Знаки вывешиваются в точках общественного доступа вдоль испытательной площадки, чтобы люди находились на расстоянии не менее 100 футов от трубы во время испытания.

Если труба выходит из строя во время испытания, испытательная вода под давлением может кратковременно разбрызгиваться в воздух и, в конечном итоге, скапливаться на земле. Не подходите к выпуску.

Бригады трубопроводов будут наблюдать за линией; однако, если вы обнаружите разрыв или лужу цветной воды на земле рядом с испытательным полигоном, позвоните по телефону 1-800-858-5253.Экипажи Enbridge ответят немедленно.

Процесс тестирования трубопровода — ATS Environmental

Инновационный процесс инспекции

Решает проблемы инспекции трубопроводов!

Есть ряд проблем со старой грузоподъемной системой испытания нефтепроводов. Но самая большая проблема может заключаться в том, что невозможно определить, на каких участках трубопровода с наибольшей вероятностью возникнут проблемы в будущем.Если вы не можете контролировать трубопровод более часто и более эффективно, утечки с большей вероятностью останутся незамеченными, что означает, что вы теряете продукт, поскольку утечка создает более дорогостоящую очистку.

Но самая большая проблема может заключаться в том, что невозможно определить, на каких участках трубопровода с наибольшей вероятностью возникнут проблемы в будущем.Если вы не можете контролировать трубопровод более часто и более эффективно, утечки с большей вероятностью останутся незамеченными, что означает, что вы теряете продукт, поскольку утечка создает более дорогостоящую очистку.

И не только небольшие нефтеперерабатывающие заводы должны беспокоиться о стоимости очистки и потерянной продукции. Чем больше трубопровод, тем большая утечка может остаться незамеченной. Таким образом, чем больше нефти вы перемещаете, тем больше нефти вы можете ожидать от невыявленного хронического выброса.

Что, если бы существовал способ постоянно тестировать вашу трубу с низкими затратами, который позволил бы вам обнаруживать утечки сейчас и измерять прочность различных секций трубы в будущем? В ATS Environmental мы разработали метод тестирования трубопроводов, который устраняет многие проблемы, связанные со старым процессом объемного тестирования:

- Время: Традиционные объемные испытания требуют отключения трубы на несколько дней каждые 5 лет.

Наш метод тестирования потребует, чтобы вы выводили свой конвейер из строя всего на несколько часов в год. Даже более 5 лет — это меньше 24 часов простоя. Было бы легко

Наш метод тестирования потребует, чтобы вы выводили свой конвейер из строя всего на несколько часов в год. Даже более 5 лет — это меньше 24 часов простоя. Было бы легко - Стоимость: Базовое гидростатическое волюметрическое испытание стоит десятки тысяч долларов, так как требует, чтобы группа испытателей была там в течение нескольких дней. Мы можем отправить несколько человек на полдень для тестирования того же трубопровода всего за 350 долларов в час.

- Окружающая среда: Гидростатические испытания оставляют владельцу трубопровода тысячи галлонов воды для утилизации побочного продукта, который мы не производим.

- Точность: Когда объемное испытание показывает утечку, испытатели должны послать за дополнительными людьми и оборудованием, чтобы найти утечку. Это может занять несколько дополнительных дней. Наша бригада может сразу же приступить к делу, используя наш метод определения местоположения утечки MD ®, что сэкономит владельцу трубопровода тысячи долларов при определении места утечки.

- Оценка: Гидростатические испытания могут только сказать вам, есть ли у вас утечка. Если вы будете использовать наш метод утечки PHD ™ в течение 2–3 лет, мы сможем направить ваши средства на техническое обслуживание в те участки трубопровода, которые больше всего подвержены риску утечек, чтобы вы могли более эффективно и действеннее контролировать свой трубопровод. .

- Давление: В то время как гидростатические испытания требуют, чтобы вы испытывали трубопроводы при 150% рабочего давления, мы считаем, что ежегодные испытания при 100% рабочем давлении лучше для окружающей среды и более здоровы для долговечности трубопровода. Если вы не пытаетесь целенаправленно разорвать трубу, вы можете протестировать использование продукта, используемого в трубопроводе.

- Переменные: Гидростатические испытания занимают несколько часов и могут дать ошибочные результаты из-за колебаний температуры и других переменных.Наш тест длится 24 минуты и совершенно не зависит от температуры.

ПРОСМОТРЕТЬ ПЛАН SPCC СЕГОДНЯ!

Свяжитесь с нами

Методы гидростатических испытаний дорогостоящие и трудоемкие. Хуже всего то, что он почти ничего не делает, чтобы помочь вам понять, как работает ваш трубопровод и где он может протекать.

Наш тест предоставляет информацию о том, как работает ваш конвейер, поэтому вы можете выяснить, где и когда утечки наиболее вероятны. А поскольку наш метод тестирования экономит дни владельца конвейера при тестировании, вы можете запускать более качественные тесты чаще и при этом с меньшими общими затратами.

Свяжитесь с одним из наших специалистов и узнайте больше о том, как работает наша система контроля трубопроводов.

Гидростатические испытания | Инспекционная

Гидростатические (гидро) испытания — это процесс, при котором компоненты, такие как трубопроводы , системы , газовые баллоны, котлы и сосуды под давлением , проверяются на прочность и герметичность. Гидравлические испытания часто требуются после остановов и ремонтов, чтобы подтвердить, что оборудование будет работать в желаемых условиях после того, как будет возвращено в эксплуатацию.

Гидравлические испытания часто требуются после остановов и ремонтов, чтобы подтвердить, что оборудование будет работать в желаемых условиях после того, как будет возвращено в эксплуатацию.

Кроме того, гидростатическое испытание не может быть выполнено во время нормальной работы и не может контролировать оборудование на предмет утечек после того, как испытание было выполнено. Целостность оборудования в процессе эксплуатации лучше всего контролируется с помощью эффективной программы для обеспечения механической целостности стационарного оборудования .

Хотя гидростатические испытания считаются методом неразрушающего контроля , оборудование может сломаться и выйти из строя, если при проверке будет превышено заданное испытательное давление или если небольшая трещина быстро распространяется.

Как это работает?

Гидростатические испытания — это тип испытания под давлением, при котором компонент полностью заполняется водой, удаляется воздух, содержащийся внутри агрегата, и повышается давление в системе до 1,5-кратного предельного расчетного давления агрегата. Затем давление поддерживается в течение определенного времени для визуального осмотра системы на предмет утечек. Визуальный осмотр можно улучшить, нанеся на жидкость индикаторные или флуоресцентные красители, чтобы определить, где возникают трещины и утечки.

Затем давление поддерживается в течение определенного времени для визуального осмотра системы на предмет утечек. Визуальный осмотр можно улучшить, нанеся на жидкость индикаторные или флуоресцентные красители, чтобы определить, где возникают трещины и утечки.

Общие методы

Существует три распространенных метода гидростатических испытаний, которые используются для испытания малых сосудов и цилиндров под давлением: метод водяной рубашки, метод прямого расширения и метод контрольных испытаний.

Метод водяной рубашки

Для проведения этого метода сосуд наполняется водой и помещается в герметичную камеру (называемую испытательной рубашкой), которая также заполнена водой. Затем сосуд находится под давлением внутри испытательной рубашки в течение определенного времени.Это приводит к расширению емкости внутри испытательной рубашки, в результате чего вода выталкивается в стеклянную трубку, которая измеряет полное расширение. После регистрации полного расширения в сосуде сбрасывается давление, и он сжимается до своего приблизительного первоначального размера. Когда сосуд сдувается, вода течет обратно в испытательную рубашку.

После регистрации полного расширения в сосуде сбрасывается давление, и он сжимается до своего приблизительного первоначального размера. Когда сосуд сдувается, вода течет обратно в испытательную рубашку.

Иногда судно не возвращается к своему первоначальному размеру. Это второе значение размера называется постоянным расширением. Разница между полным и постоянным расширением определяет, пригоден ли сосуд для эксплуатации.Обычно чем выше процент расширения, тем больше вероятность вывода судна из эксплуатации.

Метод прямого расширения

Метод прямого расширения включает наполнение сосуда или цилиндра определенным количеством воды, создание давления в системе и измерение количества воды, которое вытесняется после сброса давления. Значения постоянного и полного расширения определяются путем регистрации количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

Испытательный метод давления

В ходе контрольного испытания под давлением применяется внутреннее давление и определяется, есть ли в емкости какие-либо утечки или другие слабые места, такие как утончение стенок, которые могут привести к отказу. 1 В США этот метод разрешен только в том случае, если Свод федеральных правил США не требует регистрации постоянных и общих значений расширения.

1 В США этот метод разрешен только в том случае, если Свод федеральных правил США не требует регистрации постоянных и общих значений расширения.

Альтернативные методы

Некоторое оборудование может быть не предназначено для выдерживания нагрузок, необходимых для испытания под давлением.В этих случаях следует использовать альтернативные методы, такие как пневматические испытания. Пневматические испытания — это еще один тип испытаний под давлением, который включает в себя создание давления в сосуде с помощью газа, такого как воздух или азот, вместо воды. Однако следует проявлять особую осторожность при проведении пневматических испытаний, поскольку газообразные среды могут сжиматься и содержаться в больших количествах по сравнению с гидростатическими испытаниями.

Примечания к гидроиспытаниям

Для трубопроводов гидроиспытания проводятся при неработающем трубопроводе.Вся нефть и / или природный газ обычно сбрасываются, а перед испытанием линия механически очищается.

В любом случае операторы и инспекторы должны учитывать свойства текучей среды для гидроиспытаний и то, как среда может влиять на оборудование. Например, вода является хорошей средой для возникновения коррозии. Поэтому перед началом работы оборудование следует тщательно высушить и очистить от загрязнений.

Ссылки

- Справочник по сжатым газам , Compressed Gas Association, Inc.изд. 3. С. 184, 1990.

.

Это определение неполное? Вы можете помочь, внося в него свой вклад.

Связанные темы

Инструменты темы

Поделиться в теме

Внести вклад в определение

Мы приветствуем обновления этого определения Integripedia от сообщества Inspectioneering. Щелкните значок

Щелкните значок

ссылку ниже, чтобы открыть форму, которая позволит вам внести изменения в определение и отправить

их Инспекционному персоналу.

Способствовать определению

Тестирование целостности трубопровода | American Pipeline Solutions — Pipeline Pigging Company

Ежегодно тысячи трубопроводов ломаются во всех отраслях, от энергетики до муниципальных, что приводит к ущербу и простоям на миллионы долларов.Лучший способ избежать этой проблемы — использовать упреждающий подход с помощью тестирования целостности конвейера. Испытание на целостность используется для проверки структурной целостности трубопроводной системы. Этот тип тестирования — универсальный метод, применимый практически к любому конвейеру.

Одним из основных видов контроля целостности трубопроводов является гидростатическое испытание. Обычно для установки новой трубопроводной системы требуется гидростатическое испытание. Используя этот тип тестирования, вы можете убедиться, что ваши новые трубопроводные системы будут работать с максимальной производительностью.

Обычно для установки новой трубопроводной системы требуется гидростатическое испытание. Используя этот тип тестирования, вы можете убедиться, что ваши новые трубопроводные системы будут работать с максимальной производительностью.

American Pipeline Solutions предлагает нашим клиентам эффективные и недорогие решения для проверки целостности трубопроводов с помощью гидростатических испытаний. Продолжайте читать, чтобы узнать больше о наших процессах тестирования целостности конвейера, о том, кому это выгодно, и о многом другом.