Состав цемента: компоненты, пропорции и соотношение

Сложно найти более востребованный строительный материал, чем цемент. Он широко применяется практически во всех отраслях строительной индустрии, да и в обустройстве жилища и подворья тоже. Поэтому классическое соотношение, в котором цемент составляет одну часть, а песок три, знают все. Если в этот состав добавить еще и необходимую часть воды, то получится раствор, который применяется, например, для штукатурки.

Оглавление:

- Типы цементов по химическому составу

- Маркировка в соответствии с прочностью

- Другие виды маркировки

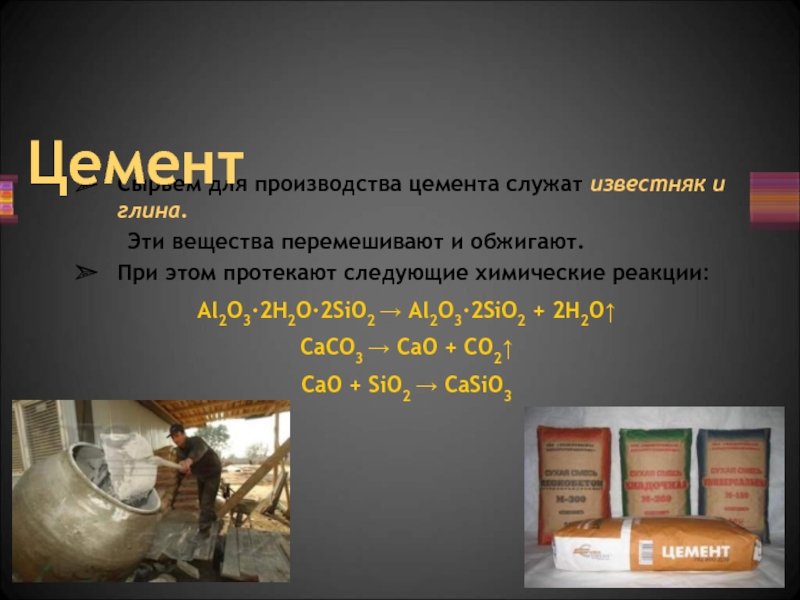

В цемент обычно входит меленый клинкер, а также гипс, глина, известняк, уголь и другие минеральные вещества. Характеристики, которыми обладает эта смесь, определяют пропорции, в которых входят в нее те или иные компоненты.

Если дать краткое определение, то цемент — это общее название целой группы вяжущих веществ, которые твердеют после смешивания с водой, не теряя потом полученной твердости.

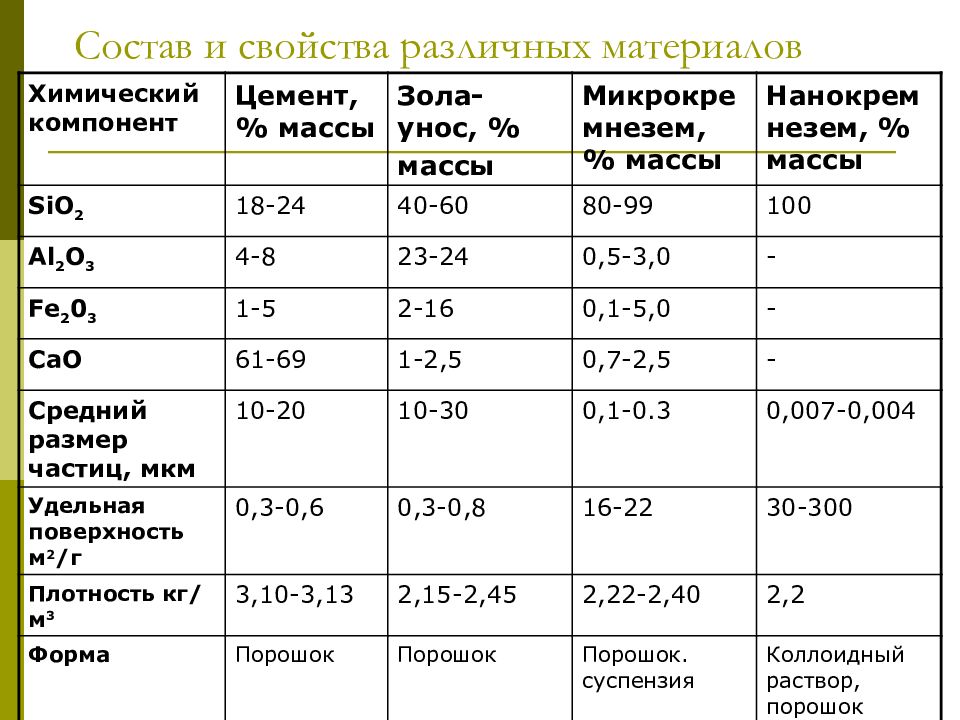

Химический состав различных видов

В зависимости от того, какой состав имеет та или иная смесь измельченных минералов, какие дополнительные компоненты и добавки в нее входят, каково их соотношение, цемент делят на следующие группы:

- портландцемент;

- пуццолановый;

- шлаковый;

- глиноземистый;

- романоцемент;

- смешанный с наполнителями;

- магнезиальный;

- специальный (кислотоупорный).

Некоторые виды имеют множество подвидов. Например, группа, которую объединяет название портландцемент, включает в себя алюмоферритный, алюминатный, ферритный, белитовый, алитовый.

Что входит в состав различных групп?

О том, из чего состоит цемент, можно написать не одну большую книгу. Как уже указывалось, цемент – лишь общее название огромной группы строительных материалов, которые объединяет не столько состав (входящие в них компоненты и их соотношение), сколько предназначение.

Химический состав некоторых групп цементов в общих чертах описан ниже.

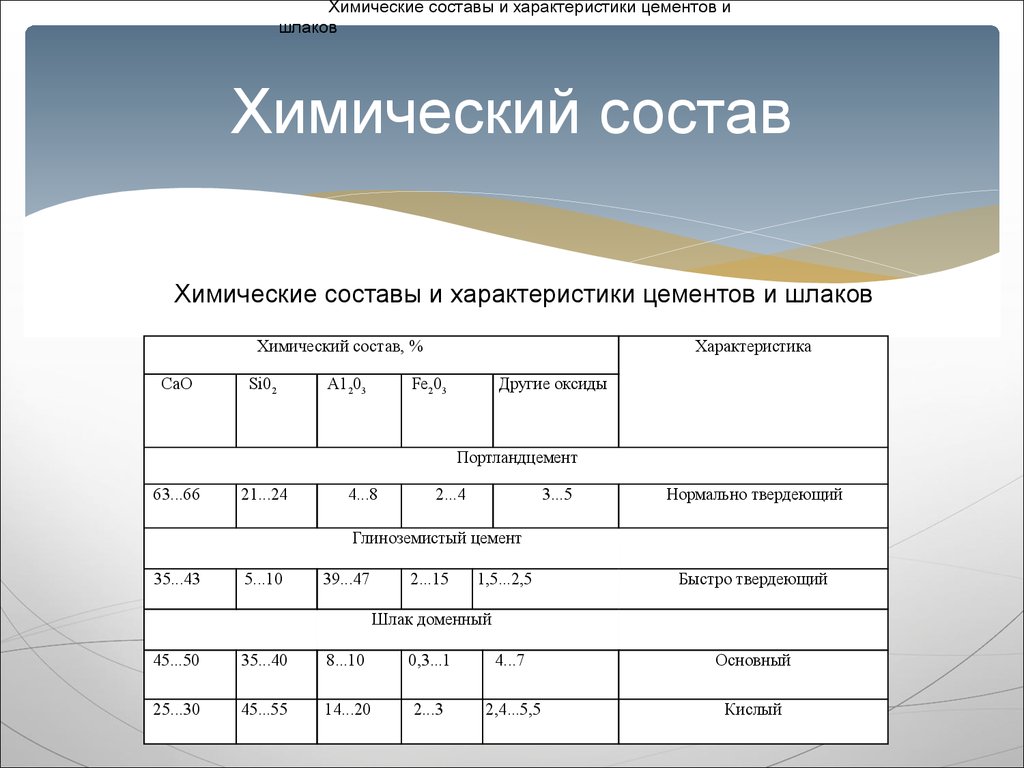

1. Портландцемент – это смесь, в которую входят продукты тонкого размола клинкера и гипса. Именно гипс и является основным вяжущим веществом. С химической точки зрения – это смешанный в определенной пропорции сульфат кальция с разнообразными силикатами кальция. Доля последних может составлять до восьмидесяти процентов. Исходное сырье, из которого производится портландцемент, представляет собой субстанцию, состоящую из известняка (до 78 %) и глин (до 25 %).

2. Глиноземистый представляет собой смесь клинкера, бокситов и других минералов. Состав по массе: от трети до половины оксида алюминия, от 35 до 45 % оксида кальция, от 5 до 10 % оксида кремния и до 15 % оксидов железа. Пропорции этих компонентов определяют свойства глинозёмистого раствора. Применяется он как в качестве самостоятельного вяжущего вещества, так и в качестве добавки к другим видам.

3. Романоцемент. Это смесь, в состав которой, кроме клинкера, входят мергели, как известняковые, так и магнезиальные. Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

Содержание в нем оксида алюминия и кремнезема не должно быть ниже четверти по весу.

4. Магнезиальный. В него обязательно входит оксид магния, а также хлорид магния и сульфат магния в качестве затворителей. Последний используется реже и, главным образом для того, чтобы достичь повышенной устойчивости к воздействию воды. Применение определяется повышенной прочностью, а также способностью быстро схватываться и твердеть. Из комбинации магнезиального цемента в определенной пропорции с другими веществами получаются очень прочные полы. Из него же делают облицовочные материалы, точильные камни, абразивные круги, жернова, лестничные ступени и другие изделия, которые обычно работают под большой нагрузкой.

К магнезиальным относится и так называемый цемент Сореля, состав которого был разработан еще в позапрошлом веке французским ученым Станиславом Сорелем.

5. Кислотоупорный состоит из жидкого стекла, которое представляет собой водный раствор силиката натрия. Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

Наполнителями служат устойчивые к воздействию внешней среды минералы, в том числе кварциты и кварц. Использование кремнефтористого натрия способствует повышению скорости затвердевания, а также его стойкости к воздействию воды. Применяют для возведения сооружений, которые подвергаются активному воздействию агрессивных факторов. Например, башни, резервуары на предприятиях химической промышленности.

6. Цемент, смешанный с наполнителями, условно можно отнести к отдельной группе, поскольку по составу он сильно отличается от других видов.

Марки

Маркировка определяется прочностными характеристиками получившегося бетона. Для определения марок берут состав, смешанный в пропорции один к трем (одна часть материала и три части чистого кварцевого песка). Смесь в таком соотношении разбавляют водой и создают из нее небольшие блоки следующих размеров:

- длина: 16 см,

- ширина и высота: по 4 см.

После отвердения полученные изделия испытывают с различной периодичностью. Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Блоки сдавливают на специальном оборудовании и определяют их прочность. Максимальная прочность проявляется после четырех и более недель просушки испытательного блока. В зависимости от полученных результатов вещество относят к определенной марке.

Наименее устойчивая смесь получает маркировку М100. Это значит, что испытательный блок выдержал давление до 10 МПа, или до 100 килограмм на сантиметр квадратный. Слишком подробно не маркируют, в стандартах большинства стран мира прописан шаг в сто единиц. Но достаточно часто встречается и шаг в пятьдесят единиц.

Наиболее прочным считается вещество марки М600. Сфера его применения – особо прочные сооружения военного и промышленного назначения. Смесь М600 с различными добавками и наполнителями в определенном соотношении позволяет создавать объекты, способные выдержать прямое попадание очень мощной бомбы. Соответствует качеству и цена. Он намного дороже, чем довольно высокопрочный М500.

В гражданском строительстве и в производстве многих материалов используют в основном, пожалуй, марки М300-М500. Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Этого диапазона прочности хватает для того, чтобы можно было возводить сооружения и создавать изделия с нужными характеристиками.

Другие виды маркировки

Кроме марок по прочности существуют также и марки по составу. Так, аббревиатура ПЦ означает нахождение в таре портландцемента. Аббревиатура ШПЦ – это шлакопортландцемент. Латинские буквы и цифры указывают на состав такого материала. Речь идет о массовом количестве клинкера и шлака.

Отдельная маркировка указывает на то, какое количество различных добавок содержится в составе:

- к примеру, если на мешке с вяжущим материалом написано Д15, это значит, что в нем имеется 15 % определенных добавок.

- буквы ПЛ указывают на содержание пластификаторов, которые, значительно увеличивают срок его хранения. Быстротвердеющий обозначается буквой Б.

- для обозначения водонепроницаемого используют аббревиатуру ВРЦ.

Существует также множество других видов маркировки, указывающих на те или иные свойства, наличие в нем разнообразных добавок и наполнителей.

Цемент, Цемент что это такое, из чего делают цемент, свойства цемента, марки цемента, состав цемента

Цемент самый популярный строительный материал во всем мире. Сложно представить современный строительный мир без такого известного вяжущего как цемент. Сфера применения цемента на сегодняшний день достаточно обширна.

Цемент что это такое?

|

Цемент что это такое ? — Один из главных видов стройматериалов. Связующее вещество ненатурального происхождения, тонкоразмолотый минеральный порошок, чаще темно серого цвета. Выпускается в сухом виде, при взаимосвязи с жидкостью образует податливую массу, по истечению временного промежутка образует твердое каменное тело.  Прочность цемента возрастает со временем, может исчисляться годами. Цемент применяется при приготовлении строительных растворов и бетонов и используется для общестроительных работ. Прочность цемента возрастает со временем, может исчисляться годами. Цемент применяется при приготовлении строительных растворов и бетонов и используется для общестроительных работ. |

|---|

УЗНАТЬ ЦЕНУ НА ЦЕМЕНТ

Из чего делают цемент производство, технология

Cамым распространенным цементом является портландцемент. Получают путем обжига сырья в печах под высокой температурой 1500 градусов по Цельсию, называется клинкер. Клинкер содержит богатый химический состав около 75% сырья, состав клинкера и условия обжига играет, большое значение на характеристику цемента. Цементный клинкер подвергается измельчению с примесями в виде гипса и иными минеральными добавками. Разные предприятия выпускают цемент со схожими характеристиками и названиями, но он может отличаться по составу, разница в составе цементного клинкера влияет на его характеристики: скорость твердения, морозоустойчивость, устойчивость внешних факторов среды, в зависимости от поставленной задачи, где цемент будет применяться в дальнейшем. Кроме портландцемента выпускаются и другие его виды с различными характеристиками и составом.

Кроме портландцемента выпускаются и другие его виды с различными характеристиками и составом.

Видео «Как, из чего делают цемент»

Основные марки цемента

М100, М200, М300, М400, М500, М600 – означает, что плотность на сжатие не ниже указанной цифры.

По прочности цемент можно разделить на классы, выражаются в цифрах от 30 до 60 обозначающие прочность при сжатии в МПа – основное отличие классов от марок цемента в том, что при 100 испытуемых образцов должны пройти 95 образцов испытания и соответствовать заявленному классу.

Класс прочности обозначается буквой «В»

Наиболее встречающиеся марки цемента на рынке ПЦ400Д20, ПЦ400Д0, ПЦ500Д20, ПЦ500Д0

Обозначение М400 или ПЦ400 — наиболее распространенная марка цемента среди строителей, считается наиболее универсальной для общестроительных работ.

Давайте рассмотрим на примере цемента М400 его характеристику, плотность, состав.

Состав цемента

1. (Д0) означает — чистоклинкерные без добавочные цементы

2. (Д20 и другие значения больше 0) означает — цементы с добавками

Цемент со шлаком что это?

|

Это говорит о том что в состав цемента входит минеральная добавка в виде шлака условно обозначается на упаковке буквой Д с номером 20 означающей количество минеральных добавок |

|---|

История цемента

С давних времен человечеству были общеизвестны вяжущие вещества, такие как гипс, известь, глина, которым не требовалось для приготовления высокого помола и обжига при высокой температуре. Глина была слабым вяжущим веществом и имела недостаток низкую стойкость к влажной среде, что не могло решать более сложных задач в строительной отрасли. Вяжущее вещество, на основе гипса получаемое из гипсового клинкера и известняка, добытая из известняка путем температурного воздействия, были использованы при возведении Египетского лабиринта, Великой Китайской стены. Все три вещества затвердевали и «работали» только при воздействии воздушного пространства, назывались «воздушными», имели способность к невысокой износостойкостью и прочностью на воздухе. С развитием технологий печей и способов измельчения минеральных добавок, способствовало улучшению характеристик и качеств вяжущих материалов, так например, для улучшения гидростойкости в известковую смесь добавляли измельченную глину прошедшую термообработку в печи и различные примеси виде вулканических пород. Развитие в Древней Руси фиксирующих материалов на основе известняка возникло при возведении городов такие как: Ростов, Муром, Москва, Великий Новгород и др. В 16 веке на Руси царем был издан приказ о производстве клеящего вещества на основе извести, наряду с добычей строительного камня.

Вяжущее вещество, на основе гипса получаемое из гипсового клинкера и известняка, добытая из известняка путем температурного воздействия, были использованы при возведении Египетского лабиринта, Великой Китайской стены. Все три вещества затвердевали и «работали» только при воздействии воздушного пространства, назывались «воздушными», имели способность к невысокой износостойкостью и прочностью на воздухе. С развитием технологий печей и способов измельчения минеральных добавок, способствовало улучшению характеристик и качеств вяжущих материалов, так например, для улучшения гидростойкости в известковую смесь добавляли измельченную глину прошедшую термообработку в печи и различные примеси виде вулканических пород. Развитие в Древней Руси фиксирующих материалов на основе известняка возникло при возведении городов такие как: Ростов, Муром, Москва, Великий Новгород и др. В 16 веке на Руси царем был издан приказ о производстве клеящего вещества на основе извести, наряду с добычей строительного камня. С развитием морских путей, для возведения портов, необходимо было решать задачу о водостойкости вяжущих материалов. Так в 1756 году учеными из Англии был получен новейший вяжущий материал на основе обожженной извести с добавлением примесей из глины, и назван гидравлическим. Спустя 30 лет был получен патент на роман-цемент, его отвердение стало возможным как в воздушной, так и водной средах. Такой цемент был основным вяжущим веществом, практикуемый у строителей до 2ой половины 19века.

С развитием морских путей, для возведения портов, необходимо было решать задачу о водостойкости вяжущих материалов. Так в 1756 году учеными из Англии был получен новейший вяжущий материал на основе обожженной извести с добавлением примесей из глины, и назван гидравлическим. Спустя 30 лет был получен патент на роман-цемент, его отвердение стало возможным как в воздушной, так и водной средах. Такой цемент был основным вяжущим веществом, практикуемый у строителей до 2ой половины 19века.

Начало современного цемента

Современный цемент начали выпускать относительно недавно, при развитии индустрии в 18 веке, когда было основано большое количество предприятий и заводов, запасы навыков и знаний требовали объединения всех изученных ранее систем в единое целое пособие, а далее производство для разработки высокоэффективной марки цемента. В России первым кто получил качественный цемент, был исследователь Чалиев. В его издании описаны свойства и методики производства вяжущего материала – цемента, применявшегося строителями при реконструкции Кремля послевоенных действий, более усовершенствованного на тот период, чем у ученого из Англии Аспинда, работающего в тот же период над созданием цемента из породы камня схожего на бетон. Аспинд вел разработки цемента рядом с городом Портлэнд, названного позднее портландцемент происходящего от имени города. В 1812 году англичанин запатентовал свое изобретение.

Аспинд вел разработки цемента рядом с городом Портлэнд, названного позднее портландцемент происходящего от имени города. В 1812 году англичанин запатентовал свое изобретение.

Производство цемента до 1917 года развивалось достаточно медленно. Во 2ой половине 19 века большой вклад в формирование Российского цементного дела внесли ученые Шуляченко, Белелюбский, Малюга, отечественные цементы почти полностью заменили импортные, была создана основа актуальной науки о отвердевании и классификации цементов, разработаны тех.условия.

Первые заводы в России

Первый Отечественный завод был открыт в 1856 году в городе Роздеце, и к 1914 году работало уже 60 заводов в России по производству портландцемента. К 1971 году доля изготовленного сырья в России превосходила развитые страны, такие как США на 100% и Японию на 30%. Высокие темпы строительства, металлургии, дорожной отрасли, автоматизации процессов производства, дали возможность развитию усовершенствованных технологий выпуска цемента, повышенного качества марки и более широкой классификации.

Различия цементов

Цементы различают по 2-ум основным группам

1. Воздушные — сфера применения воздушная среда

2. Гидравлические — сфера применения водная среда

По назначению

Назначение – целесообразное применение определенного вида цемента способного решать те или иные поставленные задачи.

1.Общестроительные

2.Специальные

По составу

Состав может изменяться довольно широко в зависимости от области применения, при этом можно выделить два основных вида составов.

1.Чистоклинкерные – без добавочные (Д0)

2.С добавками (Д…)

По виду клинкера

Цементный клинкер – однородная масса, подвергшаяся равномерному обжигу до спекания состоящая из определенного состава сырья, чаще всего известняка, глины.

1.Портландцементный клинкер

2.Глиноземистый (высокоглиноземистый) клинкер

3.Сульфоалюминатный, сульфоферитный, ферритный

Свойства цементов общестроительные

Прочность на сжатие

Прочность (активность) – одно из важнейших свойств цемента, бетонов, растворов. Чтобы определить прочность цементов из них изготавливают образцы в виде кубышек, которые в дальнейшем испытывают на прочность (разрушение) на сжатие и изгиб, через 28 дней с момента затворении с водой смеси цемента с песком. Прочность на сжатие измеряется в кг/см2, за основу берут средний показатель 4 из 6 испытуемых образцов. Прочность на сжатие обозначается буквой «М» и цифрами с шагом 100 или 50, делится на марки от М100 до М600.

Основные классы цементов

Классы В22,5; В32,5; В42,5; В52,5 – означает, что плотность на сжатие не ниже указанной цифры

Скорость твердения — гидратация цемента

Гидратация – при затворении смеси цемента и песка с водой происходит химическая реакция, образовавшиеся кристаллы заполняют объем и образуют податливую массу, по истечении времени, которая затвердевает и переходит в камневидное состояние. Скорость затвердевания зависит от скорости растворения клинкерных минералов и тонкости помола.

Скорость затвердевания зависит от скорости растворения клинкерных минералов и тонкости помола.

Скорость твердения подразделяют:

1.Нормальнотвердеющий портландцемент

с нормированием прочности в возрасте 2 (7) и 28 сут.

2.Быстротвердеющий портландцемент

отличается от обыкновенного более интенсивным нарастанием. прочности в начальный период твердения — с нормированием прочности в 2 и 28 сут.

Срок схватывания

Портландцемент (обыкновенный) должен иметь срок схватывания не ранее 45 мин и не позднее 2 часов.

Срок схватывания подразделяют:

1.Медленносхватывающиеся – с нормируемым сроком начала схватывания более 2 часов.

2.Нормальносхватывающиеся – с нормируемым сроком начала схватывания от 45 мин до 2 часов.

3.Быстросхватывающиеся – с нормируемым сроком начала схватывания менее 45 мин.

Условные обозначения (часто встречающиеся)

Цем I — портландцемент;

Цем II — портландцемент с минеральными добавками;

Цем III — шлакопортландцемент;

Цем IV — пуццолановый цемент;

Цем V — композитный цемент;

Допускается применять сокращенное обозначение наименования

Портландцемент — ПЦ

Шлакопортландцемент – ШПЦ

Активные минеральные добавки — Д0, Д5, Д20

Пластификации или гидрофобизации — ПЛ, ГФ

Глиноземистый цемент (ГЦ)

Напрягающий цемент (НЦ)

Класс прочности — (22,5; 32,5; 42,5; 52,5)

Марка — М

Нормально твердеющий – Н

Быстротвердеющий – Б

Шлак — Ш

Пуццолана – П

Зола-унос – З

Глиеж – Г

Микрокремнезѐм – МК

Известняк – И

При изготовлении цементов ДП и ЖИ в качестве вспомогательного компонента (активной минеральной добавки) допускается применять только доменный гранулированный шлак

Для транспортного строительства

Для бетона дорожных и аэродромных покрытий — ДП

Для бетона дорожных оснований — ДО

Для железобетонных изделий и мостовых конструкций — ЖИ

Для укрепления грунтов — УГ

Разновидность цементов

Портландцемент (ПЦ)

1. Быстротвердеющий (БТЦ) (спец.цементы)

Быстротвердеющий (БТЦ) (спец.цементы)

1.1 особобыстротвердеющий (ОБТЦ)

1.2 сверхбыстротвердеющий (СБТЦ)

2. Тампонажный (спец.цементы)

2.1 низкогигроскопичный тампонажный портландцемент

2.2 солестойкий тампонажный портландцемент

2.3 гельцемент

2.4 песчанисто-трепельный портландцемент

2.5 расширяющиеся тампонажные

2.6 песчанистый тампонажный

2.7 облегченный тампонажный

2.8 утяжеленный тампонажный

2.9 волокнистые тампонажные

2.10 воздухоудерживающий

3. Безусадочный – расширяющиеся

3.1 расширяющиеся (спец.цементы)

3.1.1 расширяющийся портландцемент (РПЦ)

3.1.2 напрягающий цемент (НЦ)

3.1.3 алунитовый расширяющийся (напрягающий) цемент

4. Сульфатостойкий (ССПЦ) (спец.цементы)

4.1 сульфатостойкий портландцемент с минеральными добавками

4.2 сульфатостойкий шлакопортландцемент (СШПЦ)

5. Дорожный (спец.цементы)

Дорожный (спец.цементы)

6. Белый и цветной (спец.цементы)

6.1 белый цемент

6.2 цветной цемент

7. С умеренной экзотермией (спец.цементы)

8. С поверхностноактивными органическими добавками (ПАВ) (спец.цементы)

8.1 пластифицированный (ППЦ)

8.2 гидрофобный (ГПЦ)

9. С активными минеральными добавками (спец.цементы)

9.1 с минеральными добавками (ПЦД)

9.1.1 быстротвердеющий (ПЦД-Б)

9.1.2 сульфатостойкий с минеральными добавками (СПЦД)

9.2 пуццолановый (ППЦ)

9.3 зольный

9.4 шлаковый (ШПЦ)

9.4.1 быстротвердеющий (ШПЦБ)

9.4.2 сульфатостойкий (СШЦП) входит в группу сульфатостойких цементов

9.4.3 известковошлаковый (ИШЦ)

10. Другие специальные портландцементы

10.1 для строительных растворов (кладочные)

10.2 для защиты от радиационных излучений

10.3 жаростойкие

10. 4 гипсоцементопуццолановые

4 гипсоцементопуццолановые

10.5 белито-портландцемент (нефелиновый цемент)

Сланцезольный

Магнезиальный

Глиноземистый

1. Особо чисто высокоглиноземистый

2. Высокоглиноземистый

3. Ангидритглиноземистый цемент (АГ-цемент)

4. Безусадочный — расширяющиеся

4.1 расширяющиеся

4.2 напрягающие

4.3 водонепроницаемый расширяющийся цемент (ВРЦ)

4.4 водонепроницаемый безусадочный цемент (ВБЦ)

4.5 гипсоглиноземистый расширяющийся цемент

4.6 глиноземистый расширяющийся цемент

4.7 гиперглиноземистый цемент

5. Тампонажный (спец.цементы)

5.1 белитокремнеземистый цемент

Кислоупорные цементы

1. Кварцевый кремнефтористый кислотоупорный

2. Кремнеорганический силикатный кислотоупорный цемент

Сульфоалюминатный, сульфоферитный (ферритный)

Смешанные

1. Тампонажный

Тампонажный

1.1 шлакопесчанистый цемент

Романцемент

С инертными минеральными добавками (микронаполнителями)

1. Песчанистый портландцемент

2. Карбонатный

3. Трехкомпонентный пуццолановый портландцемент

Кремнеземистый цемент

1. Известково-кремнеземистый

Фосфатный цемент

1. Титанофосфатный

2. Цинкофосфатный

3. Силикатный цемент

Другие

1. Известково-пуццолановый цемент

1.1 однокомпонентные

1.2 смешанные

2. Контактно-конденсационный известково-пуццолановый цемент

3. Периклазовый цемент

Виды упаковки, доставка, хранение цемента

После производства, цемент подается в силосы различных объемов, там он хранится до расфасовки в тару:

1. Бумажный многослойный мешок 25 кг, 50 кг

Бумажный многослойный мешок 25 кг, 50 кг

2. Биг-бэг 1 тн.

3. Цистерна цементовоза 10-40 тн.

4. Жд. Вагон 50-70 тн.

5. Сухогрузные баржи

Наверх

Из чего делают цемент? Состав и свойства, из чего состоит и как получают, что входит и из чего изготавливают, из каких горных пород сделан

Одним из самых популярных строительных материалов является цемент. Он используется в разных видах работ: при возведении зданий, ремонте и реставрации старых. В основе этого строительного материала лежат составляющие части неорганического происхождения, имеющие способность связывать между собой компоненты.

Цемент является составной частью бетонных, штукатурных, кладочных смесей, железобетонных блоков, применяющихся при стройке промышленных зданий и различных построек.

Особенности

При смешивании с водой этот популярный материал порошкового вида твердеет, превращаясь в окаменевшую глыбу. Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости. Присутствие воды – важное условие затвердевания готового продукта.

Отвердевание происходит при излишней влажности воздушной среды или наличии жидкости. Присутствие воды – важное условие затвердевания готового продукта.

В зависимости от состава выделяют несколько видов цемента. Каждый из них обладает свойственной только ему степенью твердости, по ней и определяется марка, качество продукции. Цемент, который сделан из горных пород, достаточно надежен. Его изготавливают только из качественных материалов.

Самыми широко применяемыми считаются марки от М200 до М600. Использование необходимого вида основано на сфере его использования.

Портландцемент – самый широко используемый вид минерального состава, который также называют силикатным. Он затвердевает в водной среде и в соседстве с влажным воздухом. Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание.

Порошкообразное вещество серо-зеленого цвета легко растворяется в воде при замешивании. Как только смесь начинает схватываться, начинается медленное отвердевание.

Портландцемент входит в рецептуру практически всех групп цементных смесей. Применение этой марки в чистом виде – очень редкое явление. В основном, он входит в состав смесей, строительных бетонов, растворов.

Пластифицированный цемент обладает большими преимуществами перед другими видами. Его применение помогает понизить траты и время на замешивание сухой смеси. Состав не подвергается воздействию низких температур, излишней влажности, испарению и прочим негативным влияниям внешней среды.

Шлаковый цемент в составе имеет доменный шлак и измельченный клинкер. В эту марку внесены дополнительные вещества в виде известкового порошка и гипса. Такой цемент необходим при соединении строительных смесей.

Глиноземистый высокоактивный цемент имеет уникальный состав. Время до начала затвердевания – всего 45 минут. А до полного застывания раствора необходимо около 10 часов. Основное преимущество этого состава перед другими состоит в том, что независимо от насыщенности воздуха влагой, он быстро схватывается. При добавлении этого типа цемента в бетон в нем проявляются новые качественные признаки: устойчивость перед сыростью, коррозией, большими перепадами температур.

Основными составляющими цементного состава кислотоупорного типа являются кремнефтористый натрий и кварцевый песок. В обыкновенной воде раствор из такого вещества не получить. Для приготовления смеси из этого порошка применяется жидкое стекло, в основе которого использован натрий. Плюсы кислотоупорного цемента в том, что он очень устойчив к минеральным и органическим кислотам. Но при их наличии и применении срок эксплуатации снижается очень быстро.

Но при их наличии и применении срок эксплуатации снижается очень быстро.

Цветной цемент в составе имеет простой портландцемент, в который добавлены пигменты. Используется данная марка для декорирования зданий и является частью составов, которые применяются при строительстве шоссе на основе бетонных смесей. При смешивании с водой портландцемент образует материал пластичной структуры. В процессе высыхания он превращается в камень.

Плюсы такого вещества:

- затвердевание без посторонних усилий;

- высокопрочное и твердое вещество, получаемое после затвердения;

- повышенная химическая безопасность;

- это экологически чистый продукт;

- пожаробезопасность;

- низкая стоимость;

- универсальность.

Белый цемент – это порошок, который приобретает свой светлый цвет при специализированной технологии выработки и определенном составе. В его рецептуре имеется клинкер с малым содержанием железа, содержатся минеральные добавки известняка, хлористых соединений, гипса. Такой состав придает смеси светлые оттенки.

При обжигании такого набора веществ и резком охлаждении идет повышение прочности получаемых изделий.

Состав

Цемент – порошкообразное сухое вещество. Главными составляющими, при соединении которых получается этот материал, являются несколько важных компонентов.

Главными составляющими, при соединении которых получается этот материал, являются несколько важных компонентов.

Клинкер – составная часть, отвечающая за прочность. Получение его происходит при обжигании известняка или глины. Является основой готового продукта, в смесях используется в виде гранул диаметром до 6 см. Получение клинкера происходит при температуре, превышающей 1500 градусов Цельсия. При ней происходит плавление с получением смеси, богатой содержанием кальциевого диоксида и кремнеза. Они выполняют функцию регуляторов качественных характеристик цементной смеси. Полученные гранулы измельчаются до мелкой пыли, затем происходит их обжиг.

Гипс отвечает за скорость отвердевания состава. Фиксированное содержание гипса в смеси – 6% очищенного гипса или гипсового камня в виде порошка. При этом в гипсовом камне допустимо наличие примесей.

Специализированные добавки и наполнители усиливают качественные характеристики получаемого раствора, увеличивают спектр применения в различных областях жизни.

Процентное содержание этих составляющих частей в смеси регулируют область использования цементного порошка и его свойства.

Свойства

Цементный порошок – вещество из минерального сырья, которое имеет способность затвердевать при соединении с водой при наличии воздуха.

Для такой смеси характерен ряд важных свойств:

- Коррозионная стойкость. На затвердевший камень из цемента оказывают воздействие множество негативных факторов внешней среды. При избыточном количестве влаги может возникнуть коррозия железобетонных предметов. Убрать ее можно несколькими способами, например, изменением состава минеральных веществ в рецептуре, добавлением компонентов, которые останавливают процесс окисления солей в изделии.

При увеличении коррозионной стойкости добавляются полимерные вещества, снижающие количество пор, делая цемент долговечным материалом.

При увеличении коррозионной стойкости добавляются полимерные вещества, снижающие количество пор, делая цемент долговечным материалом. - Морозостойкость. Показатель, характеризующий способность застывшего вещества выдерживать многочисленные перепады температур от низких до очень высоких. При застывании вода увеличивается в объеме, что может привести к возникновению трещин и расколу цементного камня. С целью повышения такого свойства, как морозостойкость, в состав смеси вносят минеральные добавки, усиливающие устойчивость к скачкам температур и повышению долговечности.

- Водопотребность. Свойство, характеризующее впитываемость цементом заданного объема жидкости. Излишняя насыщенность раствора водой приводит к тому, что доля жидкости будет выдавлена наружу, при этом поверхность бетонного изделия потеряет прочность и может разрушаться. Данное свойство необходимо. При получении смеси с невысокой водопотребностью цемент приобретает повышенную морозостойкость и отличное качество.

С высокой долей водопотребности сухого вещества раствор теряет прочность, становится пористым.

С высокой долей водопотребности сухого вещества раствор теряет прочность, становится пористым.

- Время схватывания. Отрезок времени, за который свойства цемента приобретают пластичность, называют схватываемостью. Замер этого промежутка происходит при помощи специальных приборов. Раствор с наилучшими качественными характеристиками застывает в течение 45 минут. Процесс может продлиться до 10 часов. На это свойство влияет содержание минеральных веществ, например, гипса. При увеличении дозы гипсового порошка время застывания уменьшается.

- Тонкость помола. Данное качество вносит коррективы в период застывания цемента. Чем крупнее измельчен порошок, тем ниже скорость отвердевания раствора. При этом очень мелкий порошкообразный состав увеличивает потребность влаги при замешивании.

Поэтому стоимость цементной смеси определяется во многом степенью помола.

Поэтому стоимость цементной смеси определяется во многом степенью помола. - Прочность. При определении прочности состава выполняют сжимание опытного образца по прошествии 28 суток с момента закладки. После испытаний цементу присваивается марка от 300 до 600. А для специальных целей – от 700 до 1000.

- Изменение объема. При затвердевании цемента очень часто возникают деформации, например, усадка. Если это показатель очень высокий, с течением времени может произойти разрушение бетонного блока. Соответствие принятым стандартам проводится в специальных условиях.

Сфера применения

В настоящее время цементная смесь считается широко используемым строительным материалом. Область ее применения очень обширна. Этот порошок включают в растворы при заливке фундаментов, установке кровель, настиле напольных покрытий, закреплении санитарно-технических приборов. Главная задача цементной смеси – соединение частей конструкций строящихся зданий.

Главная задача цементной смеси – соединение частей конструкций строящихся зданий.

Цемент входит в состав бетонных смесей, раствором выравнивают поверхности. Универсальность этой смеси доказана его повсеместным применением.

Область применения цемента зависит от типа его марки. Наибольшее распространение получили марки 400 и 500. Они включены в бетонные смеси при любых видах строительства.

- Цемент марки М600 применяют для возведения военных бункеров, ракетных шахт и прочих объектов.

- Портландцемент применяется во всех строительных работах.

- Глиноземистый состав необходим при аварийных работах повышенной срочности, например, в зимнее время. Такой вид цементного раствора быстро застывает, но его применение ограничено в районах с повышенными температурами.

- Магнезиальная смесь получила применение в подготовке магнезиальных полов.

- Белый цемент обладает уникальными качествами, которые допускают его применение в создании скульптурных и архитектурных сооружений. Возможно его введение в составы для декоративной отделки поверхностей.

- Кислотоупорный состав предназначен для замешивания растворов бетона, не подверженного разъеданию кислотами. Однако при воздействии щелочей такой цемент становится рыхлым.

- Гидрофобный цемент нашел свое применение в сфере создания бетона с повышенной пористостью.

- Водонепроницаемая смесь используется при создании гидроизоляционных покрытий в условиях избыточной влажности, например, при изоляции трещин в строениях.

- Шлаковый цемент используется в строительстве объектов под землей и под водой.

Советы и рекомендации

При выборе цемента и его покупке обратите внимание на упаковку порошковой смеси. Она должна состоять из 3-4 слоев бумаги, плотно закрытой сверху герметичным швом. Такой способ упаковывания обязателен и является гарантией защиты от влияния воды и влаги.

Поверхность не должна содержать разрывов и любых других повреждений.

На верхнем слое бумаги можно найти обозначение марки цемента, вес упаковки, название изготовителя, а также срок годности состава. Он не должен превышать 60 дней. Наличие даты производства обязательно. В случае отсутствия даты необходимо ознакомиться с сертификатами качества, которые находятся у продавца.

На лицевой стороне упаковки можно увидеть знак ISO-9000 – это обозначение Международного стандарта качества продукции.

- белый мел, горная порода, состоящая из карбоната кальция с примесью магния;

- мергель — смесь природного происхождения, в которой около 75% кальцита и 25% силикатов;

- ракушечник, известняк;

- доломит, содержащий и кальциевый карбонат, и магниевые компоненты.

- плотность; тонина помола, то есть размер частичек и способность порошка покрыть большую или меньшую площадь в один слой;

- водопотребность, то есть сколько влаги понадобится цементу для прохождения процесса гидратации и приобретения пластичности;

- морозостойкость, то есть сколько циклов замерзания и оттаивания выдержит материал;

- время схватывания готового раствора, которое может находиться в диапазоне от 1 до 10 часов и зависит от того, насколько густой раствор приготовлен;

- прочность, то есть устойчивость застывшего образца к разрушению.

- М200 подходит для бетонных и штукатурных смесей;

- М300 применяется для изготовления бетонных растворов, в том числе, под фундаменты малоэтажных строений;

- М400 используется для железобетонных конструкций и сооружений;

- М500 подходит для наружного бетонирования, аэродромных плит или гидротехнических сооружений.

- портландцемент маркируется как ПЦ, а если к нему прибавить 20% шлака, то получится шлакопортландцемент ШПЦ;

- пуццолановый цемент или ППЦ делается на основе вулканического сырья и применяется при бетонировании в обводненных условиях;

- сульфатостойкие и противокоррозионные цементы маркируются как СПЦ, ССПЦ или ССШПЦ;

- белый цемент обозначается как БЦ (для получения клинкера в этом случае используют светлый известняк и каолин, белую глину), а быстротвердеющий — Б;порошок; БЦ — белый цемент;

- гидрофобный цемент маркируется ГФ, пластифицированный — ПЛ;

- отдельно в маркировке указывается количество добавок: это маркируется буквой Д и цифрой (например, Д0 — цемент без добавок).

- I — это бездобавочный портландцемент, в составе которого от 95% до 100% клинкера;

- II — группа включает в себя композитные и пуццолановые цементы, в которых количество добавок не превышает 20%;

- III — шлакопортландцемент, в котором добавлено от 36 до 65% шлаков;

- IV — пуццолановый цемент, где добавок не более 21-35%; V — композиционный порошок, в котором может быть до 11-30% шлака и столько же пуццолана.

- Более быстрое время схватывания

- Цемент обладает свойствами, которые позволяют ему затвердевать под водой (известь не затвердевает)

- Цемент затвердевает быстрее, чем известь

- также набирает прочность намного раньше, чем известь

- Зола-уноса (побочный продукт электростанций, работающих на угле)

- Рисовая шелуха

- Шлак доменный молотый гранулированный

- Мелкий известняк

- Египтяне использовали похожий на цемент материал (содержащий гипс) для возведения Великой пирамиды в 2600 г. до н.э.С.

- Пять штатов производят почти 50% всего цемента, производимого в Америке. Это (по порядку): Калифорния, Техас, Мичиган, Пенсильвания и Миссури.

- Цемент является едким веществом. Он может обжечь кожу и глаза, как кислота.

- Тип I — для использования, когда специальные свойства, указанные для любого другого типа, не требуются.

- Тип IA — Воздухововлекающий цемент для тех же целей, что и Тип I, где требуется воздухововлечение.

- Тип II — Для общего использования, особенно когда требуется умеренная устойчивость к сульфатам.

- Тип IIA — Воздухововлекающий цемент для тех же целей, что и Тип II, где требуется воздухововлечение.

- Тип II(MH) — Для общего использования, особенно когда желательны умеренная теплота гидратации и умеренная устойчивость к сульфатам.

- Тип II(MH)A — Воздухововлекающий цемент для тех же целей, что и Тип II(MH), где требуется воздухововлечение.

- Тип III — Для использования, когда требуется высокая начальная прочность.

- Тип IIIA — Воздухововлекающий цемент для тех же целей, что и Тип III, где требуется воздухововлечение.

- Тип IV — Для использования, когда желательна низкая теплота гидратации.

- Тип V — Для использования, когда требуется высокая стойкость к сульфатам.

- Тип ГУ — цемент смешанный гидравлический для общестроительных работ.

- Тип HE — цемент высокой ранней прочности.

- Тип МС — цемент средней сульфатостойкости.

- Тип HS — цемент повышенной сульфатостойкости.

- Тип МН — цемент средней теплоты гидратации.

- Тип LH — низкотемпературный цемент гидратации.

Если есть возможность, ознакомьтесь с отзывами о продукции неизвестной вам марки на форумах. Если данные о заводе-изготовителе отсутствуют, следует избегать покупки такого товара.

Цемент хорошего качества обладает серым цветом, возможны более темные оттенки. Испорченный и потерявший связующие качества состав бывает очень темного коричневатого цвета. При попытке скатать комок он рассыпается.

Прочность цемента можно прочитать по его маркировке. Быстро застывающая смесь имеет обозначение «Б», нормально застывающая – «Н».

Чем выше показатель марки, тем прочнее и качественнее будут изделия из бетона.

Низкая цена на упаковку цемента не может свидетельствовать о его низком качестве.

Еще больше информации о изготовлении цемента в следующем видео.

Как и из чего делают цемент — ООО НБЗ

Цемент считается распространенным скрепляющим материалом, а также используется в качестве вяжущего в большом количестве строительных растворов. Чаще всего для его изготовления используются карбонатно-силикатные горные породы. Полученный из этого сырья материал носит название портландцемента и занимает более 90% рынка. Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Но в состав входят и другие компоненты. Давайте разберем все типы сырья подробнее.

Сырье для изготовления цемента

Цемент получают из продуктов совместного обжига горных пород, клинкера. А его, в свою очередь, делают из глины и карбонатных камней.

В качестве карбонатных камней могут использоваться:

Что касается глины, то это могут быть глинистые сланцы, суглинки или лесс.

Также в состав цемента вводят легирующие добавки. Это могут быть кремний, глинозем или железо, отходы металлургических производств. Из смеси такого сырья получают цементный клинкер.

Как производят цементный клинкер

Это — прокаленный “щебень”, который получают при спекании 25% глины и 75% известняка при температуре в +14560 градусов. Клинкер производят в виде гранул диаметром от 10 до 60 мм. Затем его размалывают до тонкодисперсного порошка, добавляя сульфат кальция из гипса. Делают это специальными шаровыми мельницами. После этого речь идет уже о готовом цементе с определенными характеристиками.

Клинкер производят в виде гранул диаметром от 10 до 60 мм. Затем его размалывают до тонкодисперсного порошка, добавляя сульфат кальция из гипса. Делают это специальными шаровыми мельницами. После этого речь идет уже о готовом цементе с определенными характеристиками.

Ключевые свойства цемента

К основным характеристикам вяжущего можно отнести:

В зависимости от характеристик разделяют разные марки цемента. Все они по-своему маркируются.

Марки цемента и его маркировка

Для определения марки цемента производят кубические испытательные образцы и проверяют их на сжатие. Каждый кубик разрушается при определенном давлении в кгс/м2, и эта величина соответствует марке. Например, цемент М300 выдержит нагрузку в 300 кгс/м2, а М500 — в 500.

Область использования материала также зависит от марок:

Что касается маркировки, то в ней указывается не только прочность на сжатие, но и другие показатели, например:

Также существует пять категорий цемента по способу изготовления и составу:

Для каждого строительного объекта выбирается конкретный тип цемента, что позволяет обеспечить необходимые прочностные и другие характеристики.

Из чего делают цемент | Из чего это сделано

Цемент фасованный в мешки

Цемент фасованный в мешки

Цемент является одним из основных строительных материалов. Без цемента нельзя сделать бетон и другие необходимые строительные растворы. Из чего же сделан цемент и почему он обладает такими свойствами?

Без цемента нельзя сделать бетон и другие необходимые строительные растворы. Из чего же сделан цемент и почему он обладает такими свойствами?

Цемент — это искусственное неорганическое гидравлическое вяжущее вещество. При взаимодействии с водой, водными растворами солей и другими жидкостями образует пластичную массу, которая затем затвердевает и превращается в камневидное твердое тело.

Цемент обладает способностью набирать прочность во влажных условиях, чем кардинально отличается от некоторых других минеральных вяжущих веществ, таких как: гипс, воздушная известь, которые твердеют только на воздухе.

Марка цемента — условная величина, которая обозначает, что прочность при сжатии будет не ниже обозначенной марки (200, 300, 400, 500, 600).

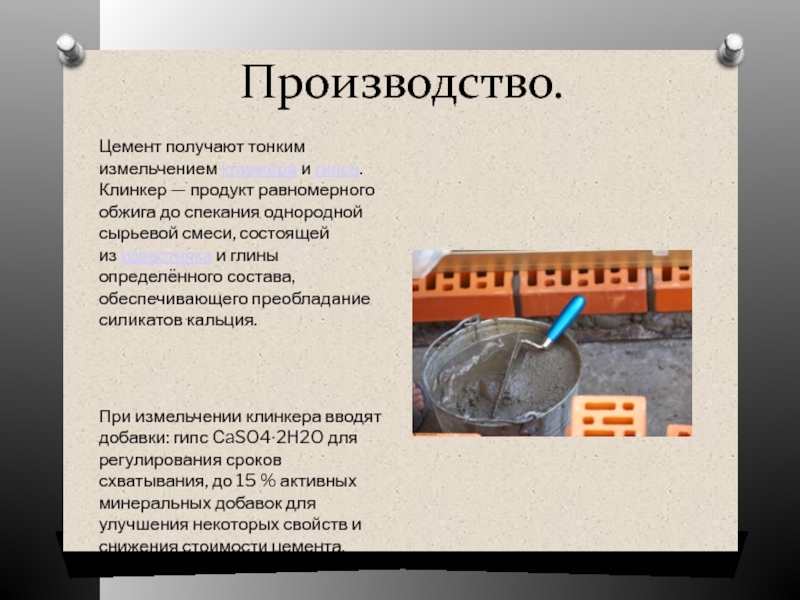

Цемент получают тонким измельчением клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки:

-гипс для регулирования сроков схватывания,

-до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Обжиг сырьевой смеси проводится при температуре +1450…+1480 °C

По наличию основного минерала цементы подразделяются на:

— романцемент — преобладание белита, в настоящее время не производится;

— портландцемент — преобладание алита, наиболее широко распространён в строительстве;

— глинозёмистый цемент — преобладание алюминатной фазы;

— магнезиальный цемент (цемент Сореля) — на основе магнезита, затворяется водным раствором солей;

— кислотоупорный цемент — на основе гидросиликата натрия , сухая смесь кварцевого песка и кремнефтористого натрия, затворяется водным раствором жидкого стекла.

— биоцемент — производится при помощи биотехнологий.

В подавляющем большинстве случаев под цементом имеют в виду портландцемент и цементы на основе портландцементного клинкера.

Внешний вид цемента

Внешний вид цемента

Портландцемент получается при нагревании известняка и глины или других материалов сходного валового состава и достаточной активности до температуры +1450…+1480 °С. Происходит частичное плавление и образуются гранулы клинкера. Для получения цемента клинкер размалывают совместно примерно с 5% гипсового камня.

Типичный клинкер обычно содержит четыре главные фазы, называемые алит, белит, алюминатная фаза и алюмоферритная фаза.

1. Алит является наиболее важной составляющей всех обычных цементных клинкеров, содержание его составляет 50—70 %. Алит относительно быстро реагирует с водой и в нормальных цементах из всех фаз играет наиболее важную роль в развитии прочности. Для 28-суточной прочности вклад этой фазы особенно важен.

Для 28-суточной прочности вклад этой фазы особенно важен.

2. Содержание белита для нормальных цементных клинкеров составляет 15—30 %. Белит медленно реагирует с водой, таким образом слабо влияя на прочность в течение первых 28 суток, но существенно увеличивает прочность в более поздние сроки.

Через год прочности чистого алита и чистого белита в сравнимых условиях примерно одинаковы.

3. Содержание алюминатной фазы составляет 5—10 % для большинства нормальных цементных клинкеров. Алюминатная фаза быстро реагирует с водой и может вызвать нежелательно быстрое схватывание, если не добавлен контролирующий схватывание агент, обычно гипс.

4. Ферритная фаза составляет 5—15 % обычного цементного клинкера. Скорость, с которой ферритная фаза реагирует с водой, может несколько варьировать из-за различий в составе или других характеристиках, но, как правило, она высока в начальный период и является промежуточной между скоростями для алита и белита в поздние сроки.

Прочность

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40×40×160 мм, изготовленных из раствора цемента состава 1:3 с кварцевым песком.

Марки выражаются в числах М200 — М600 (как правило с шагом 100 или 50) обозначающим прочность при сжатии соответственно в 100—600 кг/см² (10—60 МПа).

Определение прочности бетона

Определение прочности бетона

Цемент с маркой 600 благодаря своей прочности называется «военным» или «фортификационным» и сто́ит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и так далее.

В настоящее время цемент делится на классы по прочности. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть 95 образцов из 100 должны соответствовать заявленному классу). Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Класс выражается в числах 30—60, которые обозначают прочность при сжатии (в МПа).

Для лучшего понимая из чего сделан цемент рекомендую посмотреть фрагмент передачи «Как это сделано» про производство цемента:

Как делают цемент: victorborisov — LiveJournal

Цементная промышленность является одной из важнейших отраслей материального производства. Значение этой отрасли в народном хозяйстве определяется прежде всего ее неразрывной связью с ходом капитального строительства. Цемент — один из главнейших строительных материалов, предназначенных для изготовления бетонов, железобетонных изделий, а так же для скрепления отдельных деталей строительных конструкций, гидроизоляции и многих других целей.

Летом прошлого года я провёл съемку на заводе Lafarge («Уралцемент») расположенном в поселке Первомайский, Челябинской области. Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

Завод производит цемент по мокрому способу с 1957 года и по объемам производства находится в десятке крупнейших цементных заводов России. Для производства цемента используют глину и известняк. В качестве топлива выступает природный газ.

История портландцемента начинается 21 октября 1824 года, когда английский каменщик Джозеф Аспдин получил патент на вещество, которое назвал «портландцемент», поскольку его цвет напоминал серый цвет скал, находившихся вокруг города Портланд.

Портландцемент — гидравлическое вяжущее вещество, получаемое путем совместного тонкого измельчения портландцементного клинкера, гипса и специальных добавок. Свойства портландцемента зависят от состава клинкера и степени его измельчения. Важнейшее свойство портландцемента — способность твердеть при взаимодействии с водой. Оно характеризуется маркой портландцемента, определяемой по прочности на сжатие и изгиб стандартных образцов цементно-песчаного раствора после 28 суток твердения во влажных условиях.

2. Производство цемента складывается из двух основных технологических процессов: получение клинкера (наиболее трудоемкий и энергозатратный этап) и его помол с соответствующими добавками.

3. Для изготовления цемента сначала добывают известняк и глину из карьера.

4.

5.

6. Пройдя предварительную обработку, исходные материалы поступают в мельницу мокрого самоизмельчения «Гидрофол», где перерабатываются в шлам. Затем шлам домалывается в сырьевых мельницах и усредняется в шламбассейнах.

7. На заводе находится специальная лаборатория, в которой производят постоянный контроль качества и дозировку сырьевых материалов и добавок. И в том числе проводят тестирование конечного продукта на прочность.

8.

9.

10.

11. Затем тонкомолотый сырьевой шлам вводится во вращающуюся печь (длиной около 200 м и диаметром 4 м) и обжигается при температуре 1450 градусов Цельсия.

12. При обжиге частички сырья сплавляются между собой, образуя клинкер.

13. Печь для обжига представляет собой вращающийся металлический цилиндр, который наклонен к горизонтальной плоскости под углом 3-4 градуса, чтобы обеспечить возможность движения материала вдоль печи.

14. Полученный клинкер охлаждается в холодильниках, дробится и подается транспортерами в бункеры цементных мельниц для помола.

15. Электрофильтры на вращающихся печах позволяют сократить выбросы пыли в атмосферу в 10-30 раз.

16.

17.

18. Остывший клинкер подается в мельницу.

19.

20. Это самый шумный участок производства. Находится в цеху без наушников просто невозможно.

21. Цемент получают путем совместного тонкого измельчения портландцементного клинкера, минеральных добавок (10-15%) и гипса (3-7%), который служит для регулирования сроков схватывания. Размер зерен цемента лежит в пределах от 1 до 100 мкм.

Размер зерен цемента лежит в пределах от 1 до 100 мкм.

22.

23.

24. Процедура LOTOTO (LockOut / TagOut / TryOut). Комплекс действий для повышения безопасности на производстве.

25. Различные минеральные добавки служат для придания бетонам, растворам и др. изделиям на основе цемента специальных свойств (скорость затвердевания, устойчивость в природных водах, морозостойкость).

26.

27.

28. Полученный портландцемент транспортируется из мельниц в силосы для хранения.

29. Из силосов цемент отгружают железнодорожными вагонами и автомобильным транспортом в следующем виде: навалом, специальными контейнерами МКР весом до 1 тонны, бумажными мешками весом 50 кг.

30.

31.

32.

33.

Цемент

Цемент представляет собой тонко размолотый минеральный порошок, способный при смешении с водой образовывать пластичную массу, с течением времени затвердевающую в камневидное тело.

Наиболее распространенный цемент, называемый портландцементом, получают путем обжига при высокой температуре (1400-1500°) природного сырья в виде мергелей или искусственной смеси известняка с глиной и другими материалами. Обжиг цемента производится в специальных печах. Обычно цементо-обжигательная печь — это огромный, длиной 100-150 метров, горизонтально расположенный цилиндр, выложенный внутри огнеупорным кирпичом и медленно вращающийся. Печь устанавливается с наклоном; благодаря этому материалы в ней, пересыпаясь, постепенно передвигаются от одного конца к другому. При обжиге получается спекшийся материал, часть которого расплавилась и застыла в стекловидном состоянии. Этот материал носит название цементного клинкера.

Цементный клинкер подвергается размолу в тонкий порошок с добавкой при размоле нескольких процентов гипса (обычно до 5%), и цемент готов.

Помимо портландцемента, выпускаются большие количества различных цементов, отличающихся составом сырья, из которого их получают, способом производства и свойствами. Цементная промышленность выпускает специальные цементы, предназначенные для особых условий службы бетона и специальных целей. Значительное количество разновидностей цементов получается на основе портландцементного клинкера путем добавки к нему различных веществ.

Цементная промышленность выпускает специальные цементы, предназначенные для особых условий службы бетона и специальных целей. Значительное количество разновидностей цементов получается на основе портландцементного клинкера путем добавки к нему различных веществ.

Чем тщательнее подобран состав сырья, для производства цемента чем лучше проведен процесс обжига цемента и чем тоньше размолот цемент, тем выше его качества и тем большую прочность может он обеспечить при затворении его водой. Но более активный цемент всегда более чувствителен к действию влаги и углекислоты, содержащихся в воздухе, и при хранении быстрее теряет активность. Чем мельче частицы цемента, тем больше их поверхность на каждый грамм цемента и тем больше процент потерь при образовании на их поверхности пленки одинаковой толщины. Поэтому современные тонкомолотые высокоактивные цементы требуют тщательной упаковки и хранения и быстрого употребления в дело.

Цемент – незаменимый материал в современной строительной индустрии. Цемент востребован и как самостоятельный материал для скрепления отдельных элементов и как основа для производства других сверхпрочных материалов, таких как бетон и железобетон. Сам цемент используется для кладки кирпича, заливки фундамента зданий, производные цемента — для строительства высоток и всевозможных сооружений.

Цемент востребован и как самостоятельный материал для скрепления отдельных элементов и как основа для производства других сверхпрочных материалов, таких как бетон и железобетон. Сам цемент используется для кладки кирпича, заливки фундамента зданий, производные цемента — для строительства высоток и всевозможных сооружений.

Цемент – это прочный, удобный и практичный материал, на основе которого изготовляются сверхпрочные вещества нового поколения.

Купить цемент в Архангельске Вы можете в компании Стройкомреал по адресам:

база — Талажское шоссе, 5;

магазины «ОГОНЬ, ВОДА и … разные ТРУБЫ» ул.Поморская,44 / пр.Никольский,38

Заказать цемент в Архангельске Вы можете в компании Стройкомреал по тел.:

база — 24-24-24; 47-22-10;

магазины — 28-77-71; 47-93-00 / 63-9 5-97; 47-59-72

или эл.почте: skr29baza@mail.ru

Как производится цемент

Портландцемент является основным компонентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем для затвердевания.

Цемент

производится из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой.Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, которое растирается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. С помощью этого грубого метода он заложил основу для промышленности, которая ежегодно перерабатывает буквально горы известняка, глины, цементной породы и других материалов в порошок настолько мелкий, что он проходит через сито, способное удерживать воду.

Лаборатории цементных заводов проверяют каждый этап производства портландцемента с помощью частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Наиболее распространенным способом производства портландцемента является сухой метод. Первым шагом является добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов.Первое дробление уменьшает размер породы до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые мельницы для измельчения примерно до 3 дюймов или меньше.

Щебень смешивают с другими ингредиентами, такими как железная руда или летучая зола, измельчают, смешивают и подают в цементную печь.

Цементная печь нагревает все ингредиенты примерно до 2700 градусов по Фаренгейту в огромных цилиндрических стальных вращающихся печах, облицованных специальным огнеупорным кирпичом. Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания.Большие печи установлены с небольшим наклоном оси от горизонтали.

Печи часто достигают 12 футов в диаметре — достаточно больших, чтобы вместить автомобиль, и во многих случаях длиннее, чем высота 40-этажного здания.Большие печи установлены с небольшим наклоном оси от горизонтали.

Мелкоизмельченное сырье или суспензия подается в верхнюю часть. В нижней части находится ревущий взрыв пламени, создаваемый точно контролируемым сжиганием порошкообразного угля, нефти, альтернативных видов топлива или газа при принудительной тяге.

Когда материал проходит через печь, некоторые элементы удаляются в виде газов. Остальные элементы объединяются, образуя новое вещество, называемое клинкером.Клинкер выходит из печи в виде серых шариков размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет экономить топливо и повышает эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка. Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен.Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах.

Цемент настолько мелкий, что 1 фунт цемента содержит 150 миллиардов зерен.Цемент теперь готов к транспортировке на заводы по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс. Эти два процесса по существу похожи, за исключением того, что в мокром процессе сырье измельчается с водой перед подачей в печь.

Из чего состоит цемент и как он используется в строительстве?

Какие материалы входят в состав цемента?

Есть много материалов, из которых состоит цемент, но наиболее распространенными являются:

Однако цемент можно комбинировать с мергелем, песком и железной рудой (в зависимости от требуемого применения).При нагревании вышеуказанные компоненты образуют твердое, похожее на камень вещество, которое затем тонко измельчается в порошкообразное вещество, известное как цемент!

Как производится цемент?

В современном строительстве цемент производится в лабораториях и проходит серию строгих химических и физических испытаний, чтобы убедиться, что он соответствует всем спецификациям, связанным со строительством. Большинство компаний, производящих цемент, будут использовать так называемый сухой метод. Этот тип производства включает в себя измельчение сырья (преимущественно известняка и глины) до состояния мощности.Затем его смешивают с другими материалами, включая железную руду, песок и летучую золу, смешивают и помещают в печь.

Большинство компаний, производящих цемент, будут использовать так называемый сухой метод. Этот тип производства включает в себя измельчение сырья (преимущественно известняка и глины) до состояния мощности.Затем его смешивают с другими материалами, включая железную руду, песок и летучую золу, смешивают и помещают в печь.

Когда цемент загружается в печь

Печи обычно устанавливаются примерно на 2700 градусов по Фаренгейту, чтобы эффективно работать с цементом. Большинство традиционных печей имеют диаметр примерно 10–14 футов, а некоторые промышленные печи достигают высоты 50-этажного дома. Печь состоит из двух частей: верхней и нижней. На верхнем конце вставляется тонкоизмельченный материал, который взрывается пламенем, образующимся на нижнем конце.

Пока материал горит в печи, некоторые элементы сгорают и превращаются в газы, и образуется новое вещество, известное как клинкер. Клинкер выглядит как маленькие серые шарики, и они отфильтровываются из нижней части печи, а затем охлаждаются до приемлемой температуры. После охлаждения клинкер измельчается и смешивается с гипсом и известняком, и теперь он готов к использованию в любом бетонном строительном проекте.

После охлаждения клинкер измельчается и смешивается с гипсом и известняком, и теперь он готов к использованию в любом бетонном строительном проекте.

Забавный факт

Знаете ли вы, что содержимое цемента настолько тонко измельчено, что каждый 1 фунт цемента содержит 150 миллиардов зерен?

Хотя сухой процесс является наиболее современным и популярным способом производства цемента, в некоторых печах в Соединенных Штатах используется мокрый процесс.Эти два процесса по существу похожи, за исключением того, что в мокром процессе сырье измельчается с водой перед подачей в печь.

Почему мы используем портландцемент?

Портландцемент

остается наиболее используемым и распространенным типом цемента на строительном рынке. Он создан с использованием описанных выше методов, с основными материалами, включая известняк и глину в печи (это связующие материалы). Портландцемент обычно бывает двух цветов; серый и белый. Примерно в начале 19 века известь уступила место цементу, так как она принесла с собой ряд преимуществ:

Цемент

.

Одна из основных причин, по которой мы до сих пор используем портландцемент, заключается в его исключительных связующих свойствах.Портландцемент способен обеспечить прочность элементов конструкции, он намного прочнее при сжимающих нагрузках и может использоваться как в цементном растворе, так и в бетоне. Это основной ингредиент для раствора и бетона.

Как цемент используется в бетоне

Общеизвестно, что бетон состоит из гравия и песка (заполнителей), цемента, воды и воздуха. Вместе цемент и бетон работают вместе, создавая прочные конструкции, образуя бетонные полы для целых зданий. Бетону также можно придать любую форму.Бетон является самым популярным строительным материалом во всем мире и используется в качестве несущего элемента (термин, который относится к использованию одиночного или множественного расположения прямоугольных элементов для поддержки значительных структурных нагрузок для конструкций).

Для чего используется цемент?

Цемент

чаще всего используется при строительстве крупных объектов как на бытовом, так и на промышленном уровне. От строительства стен, полов и крыш в вашем доме до строительства школ, автостоянок, больниц и даже плотин.Бетон является одним из самых универсальных материалов в строительной отрасли, и его можно смешивать и создавать для удовлетворения практически любых требований, будь то облицовка вашего бассейна дома или строительство школы.

От строительства стен, полов и крыш в вашем доме до строительства школ, автостоянок, больниц и даже плотин.Бетон является одним из самых универсальных материалов в строительной отрасли, и его можно смешивать и создавать для удовлетворения практически любых требований, будь то облицовка вашего бассейна дома или строительство школы.

Альтернативы портландцементу

Существуют материалы, которые можно использовать вместо портландцемента, в том числе:

Различные виды цемента

Ниже мы подробно описали различные типы цемента и их применение:

Цемент ПВХ – Цемент ПВХ обычно предназначен для различных дренажных и сантехнических нужд.ПВХ идеально подходит для фильтрации сточных вод и любых отходов.

Асфальтобетон – используется в основном для дорожных смесей. Он сделан из грубого 5% асфальтового вяжущего и 95% заполнителей, которые в основном состоят из песка и гравия. Асфальтовый вяжущий материал чрезвычайно порчен, и именно поэтому его необходимо прослушивать и смешивать с заполнителем на сертифицированном смесительном заводе.

Он сделан из грубого 5% асфальтового вяжущего и 95% заполнителей, которые в основном состоят из песка и гравия. Асфальтовый вяжущий материал чрезвычайно порчен, и именно поэтому его необходимо прослушивать и смешивать с заполнителем на сертифицированном смесительном заводе.

Цементные плиты – состоят из цемента, содержащего целлюлозу. Плиты обычно используются в качестве подложки и предпочтительнее гипса, покрытого бумагой.Плитка обычно используется в местах, подверженных воздействию воды, поэтому важно установить щит, который является водостойким. Цементные плиты прекрасно справляются с этой задачей.

Противопожарный цемент – термостойкий цемент на основе замазки, используемый для герметизации швов в горячих зонах (например, в печах). Огнеупорный цемент также используется при креплении огнеупорных кирпичей.

Костный цемент – костный цемент не имеет отношения к строительству. Костные цементы существуют уже давно и используются в ортопедической хирургии.

Фиброцемент – композиционный материал, сочетающий цемент с волокнами целлюлозы. Применяется как в бытовом, так и в промышленном строительстве, обычно в кровельных работах зданий. Большинство фиброцементных плит предварительно окрашены (или окрашены), но если они не окрашены, вы можете сделать это после их установки.

Зеленый цемент – этот тип клемента изготавливается из кальцинированной глины и порошкообразного известняка. Как следует из названия, производственный процесс зеленого цемента снижает выбросы углерода.Мало того, сырой цемент обладает повышенной механической прочностью.

Гидравлический цемент – тип цемента, изготовленный из известняка, гипса и глины, обожженных при очень высоких температурах. В результате получается гидравлический цемент. Сохнет очень быстро, всего за несколько минут. В случае негидравлического цемента применяется другой подход к затвердеванию, и может пройти до одного месяца или более, прежде чем его можно будет использовать.

Каучуковый цемент – в строительстве не используется; резиновый клей используется для склеивания и переплета таких предметов, как книги и фотографии.Это клейкий материал с гибкой связью.

Белый цемент – очень прочный тип цемента, который в основном используется для обеспечения потрясающих и последовательных дизайнерских решений. Это декоративный тип цемента, используемый в основном в домашних условиях, особенно в архитектурном бетоне.

Является ли цемент лучшим строительным материалом?

Цемент, безусловно, является одним из самых популярных строительных материалов во всем мире и очень универсален, что делает его фантастическим вариантом практически для любых бытовых или промышленных строительных работ.Цемент также является одним из самых экономичных строительных материалов, и потребность в ремонте часто очень мала. Тем не менее, цемент приносит наибольшую пользу, когда он сочетается с бетоном. В то время как цемент очень прочен, бетон прочнее, поскольку он использует цемент как часть процесса агрегации.

Мы написали статью о том, что такое бетон и почему он необходим в строительной отрасли.

Нужна помощь в укладке вашей промышленной или коммерческой собственности? Связаться с экспертами

Наши подрядчики по бетону могут помочь заказчикам, занимающимся крупномасштабными строительными проектами.Для профессиональной укладки бетона как на бытовом, так и на промышленном уровне наша команда с более чем 40-летним опытом может построить потрясающие бетонные полы для вашей собственности. Мы специализируемся на полированных и промышленных бетонных полах, а также композитных металлических настилах.

Выберите из полированного бетона для потрясающей, долговечной отделки больших внутренних помещений, промышленного бетона, для автостоянок и других мест с интенсивным движением, до композитного металлического настила для закладки фундамента вашего бетона.Наши услуги по укладке бетонных полов распространяются по всей Великобритании: от укладки бетона на многоэтажных автостоянках и складах до установки потрясающих полированных бетонных полов на всю жизнь в университетах.

Наша услуга предназначена для того, чтобы быть быстрой, эффективной и обеспечивать пожизненные результаты для вашей коммерческой недвижимости. Когда вы будете готовы связаться с нами, просто введите свои данные и запрос в нашу контактную форму или позвоните нам по указанному выше номеру.

История цемента | Строительные материалы — CEMEX США

Знаете ли вы?

Материалы предоставлены Институтом информации о полезных ископаемых, © 2002 www.mii.org

История портландцемента

Цемент в том виде, в каком мы его знаем, был впервые разработан Джозефом Аспдином, предприимчивым британским каменщиком 19-го века, который нагревал смесь молотого известняка и глины в своей кухонной плите, а затем превращал смесь в мелкий порошок.

Результатом стал первый в мире гидравлический цемент: тот, который затвердевает при добавлении воды. Аспдин назвал свое творение портландцементом из-за его сходства с камнем, добытым на острове Портленд у британского побережья. В 1824 году этот блестящий мастер получил патент на самый распространенный в мире строительный материал, положивший начало современной мировой промышленности по производству портландцемента.

Производственный процесс

Портландцемент

— комбинация кальция, кремнезема, алюминия и железа — является основным компонентом бетона.

Производство кальциево-силикатного портландцемента, соответствующего определенным химическим и физическим характеристикам, требует тщательного контроля производственного процесса.

Во-первых, сырье — известняк, ракушки или мел вместе со сланцами, глиной, песком или железной рудой — добывается в карьере, который обычно находится рядом с заводом-изготовителем. Перед тем, как покинуть карьер, эти материалы измельчаются двумя комплектами дробилок. Первичный набор дробит камень примерно до пяти дюймов (125 мм) в диаметре, а вторичный набор измельчает его до размера всего 3/4 дюйма (19 мм).Затем сырье отправляется на завод-изготовитель, где его дозируют для создания цемента с определенным химическим составом.

Первичный набор дробит камень примерно до пяти дюймов (125 мм) в диаметре, а вторичный набор измельчает его до размера всего 3/4 дюйма (19 мм).Затем сырье отправляется на завод-изготовитель, где его дозируют для создания цемента с определенным химическим составом.

Портландцемент

производится двумя способами: мокрым и сухим.

При сухом методе сухое сырье дозируется перед измельчением в мелкий порошок, смешивается, а затем в сухом виде загружается в печь.

При мокром методе суспензия создается путем добавления воды к сырьевым материалам в правильной пропорции перед их измельчением, смешиванием и подачей в верхний конец наклонной и вращающейся цилиндрической печи, где скорость их прохождения контролируется наклоном печи. и скорость вращения.

Горящее топливо — обычно порошкообразный уголь или природный газ — затем подается в нижнюю часть печи, нагревая сырье до 2600–3000 градусов по Фаренгейту (1430–1650 градусов по Цельсию). При температуре 2700 градусов по Фаренгейту (1480 градусов по Цельсию) несколько химических реакций сплавляют сырье, создавая так называемые цементные клинкеры: серовато-черные гранулы размером с мрамор.

Раскаленные докрасна клинкеры выгружаются из нижнего конца печи и передаются в различные типы охладителей для снижения их температуры, чтобы с ними можно было безопасно обращаться.После охлаждения клинкеры смешивают с гипсом и измельчают в порошок серого цвета, настолько мелкий, что он может пройти через сито с размером ячеек 75 микрон или 200 меш.

Этот мелкодисперсный порошок серого цвета представляет собой портландцемент.

Типы портландцемента

Гибкость портландцемента очевидна в различных типах, которые производятся для удовлетворения различных физических и химических требований.

Спецификация C-150 Американского общества по испытаниям и материалам (ASTM) предусматривает восемь отдельных типов портландцемента.

Белый портландцемент

Когда архитектурные соображения требуют белого или цветного бетона или раствора, портландцемент можно адаптировать к производству белого портландцемента, одного из ряда доступных типов гидравлического цемента специального назначения.

Белый портландцемент

по составу идентичен традиционному продукту серого цвета, за исключением цвета. Это стало возможным во время производственного процесса за счет выбора сырья, содержащего лишь незначительное количество оксидов железа и магния, которые придают портландцементу его серый цвет.

Смешанные гидравлические цементы

Смешанные гидравлические цементы, разработанные в соответствии со специальными требованиями стандартов ASTM C595 или C1157, производятся путем смешивания портландцемента, измельченного и гранулированного доменного шлака, золы-уноса, природного пуццолана и микрокремнезема.Эти цементы также могут быть воздухововлекающими, умеренно сульфатостойкими или с умеренной или низкой теплотой гидратации, в зависимости от необходимости.

Цементы, соответствующие стандарту ASTM C1157, включают:

Цементы, соответствующие стандарту ASTM C1157, также могут иметь низкую реакционную способность (вариант R) с заполнителями, реагирующими со щелочами. Ограничений по составу цементов С1157 нет. Производители могут оптимизировать ингредиенты, такие как пуццоланы и шлаки, для достижения определенного набора свойств бетона.

Из всех смешанных цементов, доступных во всем мире, типы IP и IS являются наиболее распространенными.В то время как Европа и Азия в настоящее время используют больше цементов с добавками, чем Соединенные Штаты, экологические и энергетические проблемы, в дополнение к потребительскому спросу на цементы с особыми свойствами, могут изменить эту ситуацию.

История цемента