Воздушная известь

Самым древним вяжущим материалом, который широко используется как в строительной индустрии, так и в промышленной, является воздушная известь. Что это такое? Это материал, который добывают посредством обжига кальция и кальциево-магниевых пород до тех пор, пока из них не удалится углекислый газ. Конечный результат этих процессов – белый порошок, который и называют негашеная комовая известь или кипелка.

А что вы знаете об этом материале? Как его производят? Какие существуют виды? В чем положительные свойства воздушной извести? Все это и многое другое вы сможете узнать, прочитав этот материал.

Производство материала

Начнем с самого начала – как же получается воздушная известь? Производят продукт из горных осадочных пород:

- известняка;

- доломита;

- мела;

- доломитизированного известняка, в котором содержится не больше 8% глины.

Основной материал, преобладающий во всех этих породах – карбонат кальция, который имеет формулу СаСО3. Кроме того, присутствует немного карбоната магния (МgСОз) и прочие добавки. Все эти породы обжигаются во вращающейся или шахтной печи, работающие при температурном показателе от 900 до 1200 ˚C. Формула воздушной извести выглядит так:

Кроме того, присутствует немного карбоната магния (МgСОз) и прочие добавки. Все эти породы обжигаются во вращающейся или шахтной печи, работающие при температурном показателе от 900 до 1200 ˚C. Формула воздушной извести выглядит так:

СаСОз = СаО + СО2;

МgСО3 = МgО+СО2.

После этой обработки получается комовая известь (мелкопористые части 5–10 см в размере). Сразу же на производстве ее могут гасить водой. Как результат – гашеная известь, со своей формулой:

СаО + Н2О= Са(ОН)2

Если смочить известь водой, получается бурная реакция, при которой выделяется тепло, при котором вода может нагреться до температуры кипения. В этом и заключается процесс гашения извести. Вот почему изначально, известь называют кипелкой. При этом если воды добавить мало, то образуется тонкий порошок, а если жидкости преизбыток, то итоговый результат – тесто с повышенной пластичностью. При гашении комовая известь становится больше в размере и распадается на очень мелкие частички.

Что касается затрат на время гашения, то оно разное. Ориентируясь на него, существуют 3 разновидности извести:

- Быстрогасящаяся (за 8 минут).

- Среднегасящаяся (за 25 минут).

- Медленногасящаяся (за 25 минут и больше).

Кроме того, если учитывать число добавляемой жидкости, используемой для погашения, то выходит воздушная гидратная известь или, как ее еще называют – пушонка. В ней наличие жидкости равно 50–65% от веса извести. Такое число жидкости нужно для должной реакции гидратации. Когда жидкости на три или четыре раза выше, чем сырья, то получается известняковое тесто. А для получения известнякового молока, жидкости понадобится в 8–10 раз больше, чем самой извести.

Какие есть виды материала

Если брать во внимание число оксида магния и кальция, которые входят в состав воздушной извести, то можно определить несколько ее разновидностей:

- Доломитовая, с показателем примесей MgO от 21 до 40%.

- Магнезиальная, с показателем примесей MgO от 6 до 20%.

- Кальциевая, с показателем примесей MgO не больше 5%.

Известь строительная воздушная может быть доставлена на объект в разных видах:

- комовая кипелка негашеная;

- в виде порошка, негашеная молотая;

- гидратная известь пушонка;

- известняковое тесто и молоко.

Комовая кипелка – продукт, получившийся в результате обжига, состоящий из частей разной величины. Из нее можно получить: молотую известь, гидратную известь, известняковое тесто и молоко. Доставляют материал насыпью в закрытых вагонах и грузовиках. Что касается хранения, то это нужно делать на складе, который полностью сухой и имеет деревянный пол.

Обратите внимание! Ее нельзя ставить на пол. Важно приподнять ее над уровнем земли на 30 см.

Почему так? Потому что если она соприкоснется с водой, то будет самостоятельно разогреваться до температуры 300 ˚C. А учитывая то, что на складе могут быть быстровоспламеняющиеся материалы, все может обернуться пожаром.

Порошкообразная молотая известь получается в результате помола комового материала в специальных шаровых мельницах. В состав добавляют золу и шлак. Без добавок этот вид делится на 3 сорта, а с добавками на 2. Достоинство порошка в том, что при добавлении жидкости она подобна гипсу: сначала получается пластичное тесто, а через полчаса все начинает схватываться.

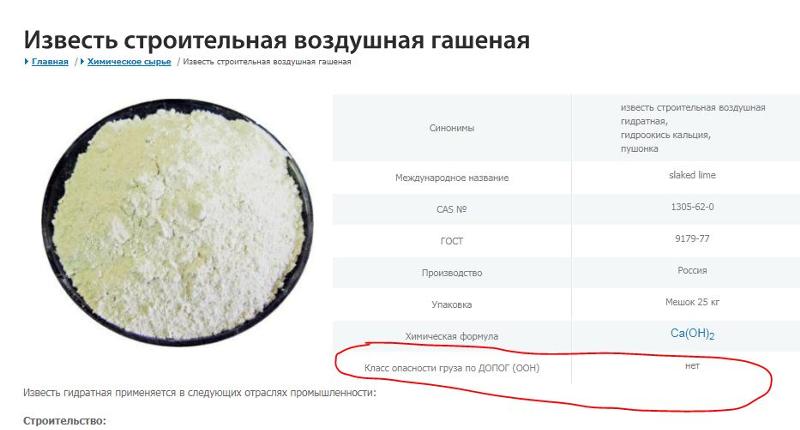

Гидратная известь или пушонка – это материал, прошедший процесс гашения на заводе. Он тоже выглядит как белый порошок. При этом показатели влажности должны быть не больше 5%, плотность – 400–4500 кг/м3. Готовый материал делят на два сорта. Хранение происходит в бункере, яме, или каком-то резервуаре. Транспортируют насыпью, посредством цементовоза, контейнеров или мешков из бумаги.

Если говорить об известняковом тесте, то оно похоже на пасту, плотность которой 1300–1400 кг/м3. Она получается путем гашения комового материала, при избытке жидкости. Хорошо погашенный материал, который увеличился в размере не меньше 3 раз, называют жирным. Тот же, который увеличился не меньше 2,5 раза, именуется тощим. Что касается транспортировки теста и молока, то это происходит в автоцистерне.

Тот же, который увеличился не меньше 2,5 раза, именуется тощим. Что касается транспортировки теста и молока, то это происходит в автоцистерне.

Твердение

В составе теста – вода и мельчайшие частички извести, которые не растворились. По мере того как из него испарятся вода, получается раствор Ca(OH)2. В результате кристаллы, которые скрепляли все части в одну монолитную структуру, удаляются. Вот почему защищенное от потери воды тесто, будет неограниченно сохранять свою пластичность (не схватываться, не затвердевать).

Твердение воздушной извести – процесс очень долгий. Это занимает от 15 мин до часа. Но, процесс можно ускорить, если просушись смесь или добавить гипс/цемент. Стоит отметить, что при повторном добавлении жидкости в затвердевшую известь, она снова становится пластичной. На открытом воздухе материал вступает в реакцию с углекислым газом, при котором образовывается карбонат кальция. Он не растворяется в воде. Этот процесс назван карбонизацией, при которой выделяется жидкость. В связи с этим штукатурку или кладку из кирпича на раствор из известняка сушат.

В связи с этим штукатурку или кладку из кирпича на раствор из известняка сушат.

Обратите внимание! Чтобы получить материал, который будет стойким к воде, в него вводят золу, ТЭС, молотую пемзу и доменный шлак.

При затвердевании воздушной извести получается так, что уменьшается ее объем, и образуется усадка. Поэтому важно добавить в смесь заполнитель – песок.

Характеристики материала

Первое, что хочется отметить – это средняя плотность. У каждого вида она разная. Комовая негашеная имеет показатели от 1,6 г/см3 до 2,9 г/м3. Все зависит от температуры и длительности обжига. Если она составляет 800 ˚C, то получится 1,6 г/см3, а при длительном обжоге с 1300 ˚C, выйдет 2,9 г/см3. Если говорить о насыпной плотности остальных видов, то показатели (кг/м3) будут такими:

- Молотая негашеная (рыхлая) – 900–1100.

- Молотая негашеная (уплотненная) – 100–800.

- Гидратная пушонка (рыхло-насыпная) – 400–500.

- Гидратная пушонка, которая уплотнена – 600–700.

- Известняковое тесто – 1300–1400.

Пластичность

Если говорить о пластичности, то это достоинство материала. Пластичность – свойство вяжущего придать раствору нужную консистенцию, для дальнейшего удобства обработки поверхности. За счет способности материала удерживать воду, пластичность раствора получается на высшем уровне. С ним легко работать, он просто и равномерно распределяется по поверхности тонким слоем, создавая отличную адгезию. Даже если наносить его на кирпич или другое пористое основание, то жидкость будет хорошо удерживаться в известняковом растворе.

Способность удерживать воду и водопотребность

Эти показатели довольно высоки и напрямую зависят от того, какой именно это вид, и какова дисперсность частиц материала. Гашеная известь как порошок или тесто, обладает очень высокими показателями. А вот молотая негашеная – низкими.

Воздушная известь – прочность

А что сказать о прочности раствора? Все зависит от условия затвердевания. При обычной температуре раствор из гашеного сырья твердеет медленно, и спустя месяц, имеет небольшой показатель – 0,5–1,5 МПа. При гидратном затвердевании состава с негашеной известью, уже после 28 дней можно получить показатель в 2–3 МПа. В случае автоклавного твердения получается плотный бетон, с показателем 30–30 МПа и больше.

При обычной температуре раствор из гашеного сырья твердеет медленно, и спустя месяц, имеет небольшой показатель – 0,5–1,5 МПа. При гидратном затвердевании состава с негашеной известью, уже после 28 дней можно получить показатель в 2–3 МПа. В случае автоклавного твердения получается плотный бетон, с показателем 30–30 МПа и больше.

Стойкость к морозу и воде

Растворы из известняка – обладают хорошей стойкостью к воздуху. Идеальные условия для упрочнения раствора именно в воздушно-сухой среде. Все благодаря процессу карбонизации, о котором мы говорили выше. Чем они активнее, тем больше морозо- и водостойкость материала. Раствор, который затвердел при обычной температуре, будет терять свою прочность при сильной влаге. Особенно при частой заморозке и оттаивании жидкости.

Заключение

Известь — универсальный материал, который используется в разных областях нашей жизни. Она нашла применение даже в садоводстве. Не зря материал использовали еще наши прародители. Только если вы будете работать с известью, помните: это сильная щелочь! При работе с ней защищайте кожу, лицо и дыхательные пути. И тогда вам не страшны ее влияния.

Только если вы будете работать с известью, помните: это сильная щелочь! При работе с ней защищайте кожу, лицо и дыхательные пути. И тогда вам не страшны ее влияния.

Воздушная строительная известь: виды,описание,фото,видео. | Строительные материалы

Строительной воздушной известью называют вяжущее, состоящее в основном из активных оксидов кальция и магния и получаемое обжигом при температуре 900-1200 ° С кальциево-магниевых карбонатных горных пород, содержащих не более 6-8 % глинистых и песчаных примесей. Основное сырье для получения извести – плотный известняк, а также мел.

Разновидности

Выделяют несколько основных видов материала: Воздушная негашеная известь комовая является продуктом обжига известковых пород и имеет внешний вид сформированных кусков разных размеров. Она состоит из оксида кальция и магния, могут содержаться примеси карбоната кальция, силиката, алюмината, феррита кальция и магния, которые не разложились при температурной обработке. Известь негашеная молотая представляет собой измельченную до состояния порошка комовую известь. Их химический состав идентичен.

Известь негашеная молотая представляет собой измельченную до состояния порошка комовую известь. Их химический состав идентичен.

Воздушная гидратная известь — это высокодисперсный порошок, который получается путем гашения комовой или молотой негашеной извести. Процедура производится при помощи распыления жидкой или парообразной воды. Целью методики является преобразование оксидов кальция и магния в их гидраты. Влажность готового продукта не должна превышать 5 %. Известковое тесто – продукт гашения комовой или молотой извести большим количеством воды.

В результате получается пластичная масса, которая имеет в своем составе до 50 % жидкости. В зависимости от концентрации оксида магния различаются такие виды извести: магнезиальная; кальциевая; доломитовая. Активность извести определяется по количеству содержания в ней активных оксидов кальция и магния. Соответственно, чем их количество выше — тем материал является качественнее. Также, согласно нормам, известь различается по скорости гашения: быстрогасящаяся имеет скорость гашения около 8 минут; среднегасящаяся — не более 25 минут; медленногасящаяся — более 25 минут. Скорость гашения определяется с момента добавления жидкости до того, как температура массы начнет снижаться.

Скорость гашения определяется с момента добавления жидкости до того, как температура массы начнет снижаться.

Производство воздушной извести

В качестве сырья для производства воздушной извести используют известняки, мел, доломитизированные известняки и др., состоящие в основном из углекислого кальция CaCO3, а также небольшого количества примесей — доломита, гипса, кварца и глины.

Технологический процесс производства воздушной извести состоит из добычи в карьере карбонатной породы (известняка или мела), дробления и сортировки ее и последующего обжига в шахтных или вращающихся печах, где за счет горения топлива температура повышается до 1000 — 1200оC и происходит разложение (диссоциация) известняка: СаСО3 = СаО+СО2. Присутствующий в известняках углекислый магний МgСО3 в процессе обжига также разлагается: MgCO3 = МgO+CO2.

При дальнейшем опускании в зону охлаждения обожженная известь охлаждается воздухом, а затем выгружается в нижней печи специальным механизмом.

Применяя вращающиеся печи, можно получать известь из любых карбонатных пород, в том числе мелкой известковой щебенки и рыхлого влажного мела, которые не могут быть обожжены в шахтных печах.

Комовую известь высокого качества можно получить при равномерном обжиге известняка до полного удаления из него СО2. Оставшиеся после обжига оксиды кальция и магния (CaO+MgO) являются активными составляющими извести; их количество определяет качество полученного материала как вяжущего вещества. Кроме того, в комовой извести обычно содержится некоторое количество недожога и пережога. Недожог — неразложившийся углекислый кальций получается при загрузке в печь слишком больших кусков известняка или недостаточно высокой температуры обжига. Недожог почти не обладает вяжущими свойствами и поэтому является балластом. Пережог получается в результате сплавления оксида кальция с примесями — кремнеземом, глиноземом и оксидом железа — под действием слишком высокой температуры. Зерна пережога гасятся очень медленно. Наличие в извести пережога опасно, так как непогасившиеся частицы могут начать гаситься в затвердевшем известковом растворе и вызвать трещины в штукатурке, силикатных изделиях и т. д.

Наличие в извести пережога опасно, так как непогасившиеся частицы могут начать гаситься в затвердевшем известковом растворе и вызвать трещины в штукатурке, силикатных изделиях и т. д.

Негашеная комовая известь состоит из пористых кусков плотностью 900 — 1100 кг/м3 и является полупродуктом, который затем измельчают или гасят для превращения в товарную продукцию.

При помоле в шаровых мельницах предварительно дробленых кусков комовой извести-кипелки получат негашеную молотую известь, которая в отличие от гашеной извести обладает способностью быстро схватываться и твердеть. В процессе помола комовой извести-кипелки можно вводить различные добавки: шлаки, золы, песок, пемзу, известняк, которые улучшают ее свойства и снижают стоимость. Таким способом, например, получают карбонатную известь, состоящую из 30 — 40% негашеной извести и 70 — 60% необожженного известняка. Эту известь используют для приготовления саморазогревающихся строительных растворов, применяемых в зимних условиях.

ХАРАКТЕРИСТИКИ МАТЕРИАЛА

Первое, что хочется отметить – это средняя плотность. У каждого вида она разная. Комовая негашеная имеет показатели от 1,6 г/см3 до 2,9 г/м3. Все зависит от температуры и длительности обжига. Если она составляет 800 ˚C, то получится 1,6 г/см3, а при длительном обжоге с 1300 ˚C, выйдет 2,9 г/см3. Если говорить о насыпной плотности остальных видов, то показатели (кг/м3) будут такими:

- Молотая негашеная (рыхлая) – 900–1100.

- Молотая негашеная (уплотненная) – 100–800.

- Гидратная пушонка (рыхло-насыпная) – 400–500.

- Гидратная пушонка, которая уплотнена – 600–700.

- Известняковое тесто – 1300–1400.

ПЛАСТИЧНОСТЬ

Если говорить о пластичности, то это достоинство материала. Пластичность – свойство вяжущего придать раствору нужную консистенцию, для дальнейшего удобства обработки поверхности. За счет способности материала удерживать воду, пластичность раствора получается на высшем уровне. С ним легко работать, он просто и равномерно распределяется по поверхности тонким слоем, создавая отличную адгезию. Даже если наносить его на кирпич или другое пористое основание, то жидкость будет хорошо удерживаться в известняковом растворе.

С ним легко работать, он просто и равномерно распределяется по поверхности тонким слоем, создавая отличную адгезию. Даже если наносить его на кирпич или другое пористое основание, то жидкость будет хорошо удерживаться в известняковом растворе.

СПОСОБНОСТЬ УДЕРЖИВАТЬ ВОДУ И ВОДОПОТРЕБНОСТЬ

Эти показатели довольно высоки и напрямую зависят от того, какой именно это вид, и какова дисперсность частиц материала. Гашеная известь как порошок или тесто, обладает очень высокими показателями. А вот молотая негашеная – низкими.

ВОЗДУШНАЯ ИЗВЕСТЬ – ПРОЧНОСТЬ

А что сказать о прочности раствора? Все зависит от условия затвердевания. При обычной температуре раствор из гашеного сырья твердеет медленно, и спустя месяц, имеет небольшой показатель – 0,5–1,5 МПа. При гидратном затвердевании состава с негашеной известью, уже после 28 дней можно получить показатель в 2–3 МПа. В случае автоклавного твердения получается плотный бетон, с показателем 30–30 МПа и больше.

СТОЙКОСТЬ К МОРОЗУ И ВОДЕ

Растворы из известняка – обладают хорошей стойкостью к воздуху. Идеальные условия для упрочнения раствора именно в воздушно-сухой среде. Все благодаря процессу карбонизации, о котором мы говорили выше. Чем они активнее, тем больше морозо- и водостойкость материала. Раствор, который затвердел при обычной температуре, будет терять свою прочность при сильной влаге. Особенно при частой заморозке и оттаивании жидкости.

Идеальные условия для упрочнения раствора именно в воздушно-сухой среде. Все благодаря процессу карбонизации, о котором мы говорили выше. Чем они активнее, тем больше морозо- и водостойкость материала. Раствор, который затвердел при обычной температуре, будет терять свою прочность при сильной влаге. Особенно при частой заморозке и оттаивании жидкости.

Долговечность известковых растворов и бетонов зависит от вида извести и условий её твердения.

Известковые растворы и бетоны — вполне воздухостойкие материалы. В воздушно-сухих условиях создаются наиболее благоприятные условия для их упрочнения вследствие карбонизации гидроксида кальция углекислотой воздуха Чем активнее в растворах и бетонах прошли процессы карбонизации извести, тем они водостойки и морозостойки (так же и для изделий автоклавного твердения). Изделия, отвердевшие в обычных температурных условиях теряют прочность во влажных условиях, особенно быстро при попеременном замораживании и оттаивании.

Область применения

Из строительной воздушной извести изготавливают растворы, предназначенные для наземной кладки частей здания и штукатурок, работающих в воздушно-сухих условиях: бетоны низких марок для конструкций, эксплуатируемых в воздушно-сухих условиях, плотные ячеистые и силикатные (автоклавные) изделия, в том числе крупные блоки и панели, легкобетонные камни, теплоизоляционные и другие материалы автоклавного твердения, смешанные и гидравлические вяжущие (известково-шлаковые и известково-пуццолановые цементы), известковые красочно составы

За счет пониженной водопотребности и водоудерживающей способности из молотой негашенной извести делают растворы и бетоны с пониженым водосодержанием, более высокой плотностью, и следовательно прочностью.

Технические требования к воздушной извести

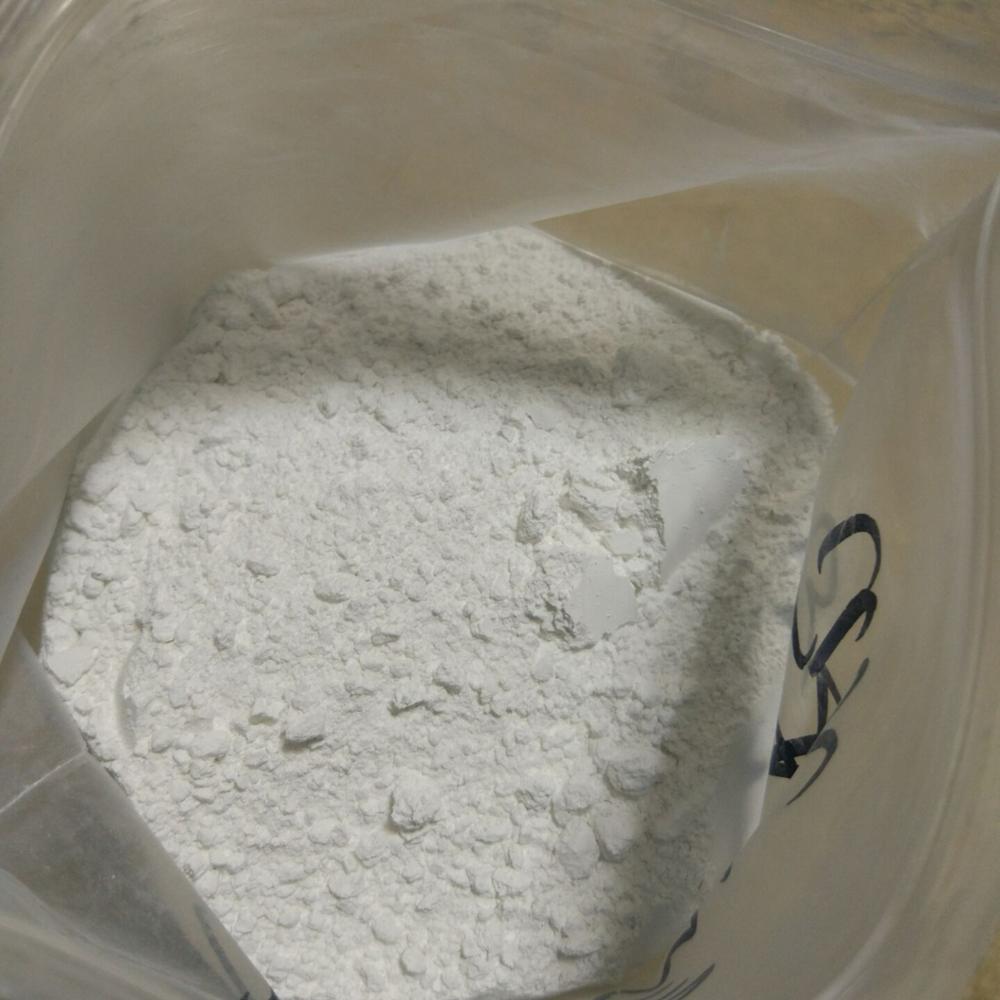

| Показатели | Нормы содержания для извести 1 — 3-го сортов, % по массе | |||||||

| кальциевой | магнезиальной и доломитовой | гидратной | ||||||

| 1-го | 2-го | 3-го | 1 -го | 2-го | 3-го | 1-го | 2-го | |

| Содержание активных СаО + МgО, не более: | ||||||||

| без добавок | 90 | 80 | 70 | 85 | 75 | 65 | 67 | 60 |

| с добавками | 65 | 55 | — | 60 | 50 | _ | 50 | 40 |

| Содержание МgО, не более | 5 | 5 | 5 | 20 (40) | 20 (40) | 20 (40) | — | — |

| Содержание углекислоты (СОг), не более: без добавок | 3 | 5 | 7 | 5 | 8 | 11 | 3 | 5 |

| с добавками | 4 | 6 | — | 6 | 9 | — | 2 | 4 |

| Содержание непогасившихся зерен, не более | 7 | 11 | 14 | 10 | 15 | 20 | ||

Преимущества материала

Воздушная известь обладает следующими достоинствами: гигроскопичность — материал устойчив к условиям повышенной влажности, при этом его качественные характеристики не изменяются; дезинфекция поверхностей, на которые наносится раствор, при этом уничтожаются все вредоносные бактерии и плесневые грибки; материал имеет нейтральный запах; универсальность — равная степень эффективности при использовании как на старом покрытии, так и на зачищенном. К тому же производство воздушной извести не является слишком затратным, поэтому и стоимость конечного материала получается весьма доступной для потребителей.

К тому же производство воздушной извести не является слишком затратным, поэтому и стоимость конечного материала получается весьма доступной для потребителей.

Недостатки

Как и у всех строительных материалов, у воздушной извести могут быть минусы: возможность появления пузырей или трещин при застывании смеси в том случае, если раствор был изготовлен с ошибками; при работе с известью необходимо придерживаться некоторой техники безопасности — использовать перчатки, защитную маску и респиратор, так как материал слишком едкий. Для того чтобы получить идеальную смесь, важно руководствоваться инструкцией, которая указана на индивидуальной упаковке с материалом.

Полезные советы

В зависимости от целей применения, известь разводится в разных пропорциях: для побелки стен и потолков необходимо взять 1 кг порошка и 2 л воды; для обработки стволов деревьев берется 1 кг материала на 4 л жидкости. При выполнении строительных работ специалисты рекомендуют придерживаться таких моментов: При использовании в качестве смеси для штукатурки необходимо добавить небольшое количество обойного клея. Он сделает смесь более прочной. В декоративную побелку можно добавить натуральную олифу (1/3 ч. л. на 1 литр состава) для стойкости покрытия к неблагоприятным внешним условиям. Кроме того, известковые составы при необходимости можно окрасить. Для этих целей используется синька или краска на латексной основе.

Он сделает смесь более прочной. В декоративную побелку можно добавить натуральную олифу (1/3 ч. л. на 1 литр состава) для стойкости покрытия к неблагоприятным внешним условиям. Кроме того, известковые составы при необходимости можно окрасить. Для этих целей используется синька или краска на латексной основе.

Техника безопасности

Известь является довольно едким материалом, поэтому при контакте с ней нужно придерживаться некоторых правил: смешивание составов или гашение необходимо осуществлять исключительно в металлических емкостях; не следует пренебрегать использованием защитной экипировки — перчаток, маски, респиратора; при гашении извести выделяется большое количество тепла и газа, поэтому во время активной фазы нежелательно наклоняться над посудиной; важно проводить гашение на свежем воздухе, так как в процессе выделяется токсичный для человека газ. Также нельзя замешивать составы руками, даже если они в защитных перчатках.

Правила хранения

Существует небольшой свод рекомендаций касательно хранения известняка: хранение негашеного продукта должно происходить в сухом помещении в непромокаемом пакете или контейнере, так как даже незначительная влажность может запустить процесс гашения; при сбережении материала в бумажном мешке его срок годности при вскрытии уменьшается до месяца, так как известь быстро теряет свои свойства; помещение, в котором производится хранение, должно быть оборудовано деревянными полами, которые подняты над уровнем земли на 30 см. Нарушение рекомендаций по хранению чревато не только ухудшением качеств материала, но и вероятностью возгорания, если известь находится вблизи с электроприборами. Также запрещено использовать воду для тушения известняков, допускаются только порошковые огнетушители.

Нарушение рекомендаций по хранению чревато не только ухудшением качеств материала, но и вероятностью возгорания, если известь находится вблизи с электроприборами. Также запрещено использовать воду для тушения известняков, допускаются только порошковые огнетушители.

Известь. Известковые вяжущие | Архитектура и Проектирование

Известь — продукт обжига известняков, мела и других горных пород. Строительная Известь по условиям твердения подразделяется на воздушную и гидравлическую. Воздушная Известь, получаемая обжигом известняков, состоит главным образом из оксида кальция, а также из доломитизированного известняка, мела, доломита и других горных пород, содержащих карбонат кальция и магний. Содержание примесей в известняках не должно превышать 6—8%. Воздушная Известь по внешнему виду делится на негашёную комовую, негашёную молотую (гидратная пушонка) и известковое тесто. Гидравлическая Известь — это обожжённые мергелистые известняки, содержащие 6—25% глинистых примесей.

Гидравлическая Известь — это обожжённые мергелистые известняки, содержащие 6—25% глинистых примесей.

Известняки — осадочные горные породы, состоящие главным образом из кальцита. Известняки могут содержать различные примеси (обломочных частиц, органических соединений и др.) Название известнякам дается в зависимости от особенностей слагающих его компонентов. Известняки широко применяются в строительстве (как облицовочный камень, для производства извести и т. д.), стекольной промышленности, металлургии (флюсы).

Известь воздушная — воздушное вяжущее, получаемое путем обжига дробленых известковистых пород (известняка, мела, ракушечника и т. д.), содержащих не более 6% глинистых компонентов. Получаемая известь носит название комовой, а после измельчения — молотой.

Известь гашеная — известь гидратная, известь пушонка. Получают из комовой или молотой извести путем гашениея ее водой. Если количество воды составляет 60—80% от массы извести, комки распадаются на тонкодисперсные частицы и образуется известь пушонка. При дальнейшем разбавлении водой получают соответственно известковое тесто и известковое молоко. Применяется для приготовления кладочных и штукатурных растворов, а также в бетонах невысоких марок, используемых в сухих условиях. Известь пушонка используется для приготовления сухих смесей.

При дальнейшем разбавлении водой получают соответственно известковое тесто и известковое молоко. Применяется для приготовления кладочных и штукатурных растворов, а также в бетонах невысоких марок, используемых в сухих условиях. Известь пушонка используется для приготовления сухих смесей.

Известь гидравлическая — гидравлическое вяжущее. Получают путем обжига мергелистых известняков (содержащих до 20% глинистых компонентов). Применяется для приготовления кладочных и штукатурных растворов и бетонов невысокой прочности, используемых во влажных условиях.

Известь кипелка — молотая негашеная известь. Получается при механическом измельчении комовой извести. При взаимодействии ее с водой выделяется значительное количество тепла.

Известково-пуццолановые вяжущие — порошкообразные смеси строительной извести с различными активными минеральными добавками; применяются в кладочных и штукатурных растворах, а также в производстве стеновых бетонных камней для малоэтажных зданий. Различают две группы: а) однокомпонентные (все обожжённые тонкоразмолотые породы, основным сырьём которых являются золы тепловых станций, торф и др.) и б) смешанные (все искусственно приготовленные порошкообразные смеси из строительной извести и кислых активных минеральных добавок).

Различают две группы: а) однокомпонентные (все обожжённые тонкоразмолотые породы, основным сырьём которых являются золы тепловых станций, торф и др.) и б) смешанные (все искусственно приготовленные порошкообразные смеси из строительной извести и кислых активных минеральных добавок).

Известково-шлаковые вяжущие — порошкообразные смеси гранулированного доменного шлака и строительной извести; применяются для строительных растворов и бетонов. В зависимости от состава шлака, тонкости помола смеси содержание извести в Известково-шлаковые вяжущих колеблется в пределах 10 —30%. Иногда при помоле такой смеси вводят небольшое количество гипса (до 5%). Известково-шлаковые вяжущие используются при изготовлении неармированных тяжёлых бетонов (марки 100 и ниже), в кладочных и штукатурных растворах (до марки 75 включительно). В целях повышения стойкости растворов в условиях увлажнения кладки и действия мороза в смесь вводится портландцемент (15—20% от массы вяжущего).

Гашение воздушной извести — Справочник химика 21

Гашеная и негашеная воздушная известь (гидроксид и оксид кальция) (ГОСТ 9179—70) [c. 702]

702]

Гашение воздушной извести. Вода поглощается негашеной известью, всасываясь в поры, и одновременно химически взаимодействуя с окисью кальция по уравнению [c.175]

Гашеная и негашеная воздушная известь [c.255]

Сырьем для производства воздушной извести служат каль-циево-магниевые карбонатные породы мел, известняк, доломит. Технологический процесс производства извести состоит из операций обжига сырья, гашения продукта обжига (кипелки) и утилизации выделяющегося при обжиге оксида углерода (IV). [c.314]

В опыте 1, определяя скорость гашения извести-кипелки (воздушной извести), студенты должны соблюдать осторожность, так как взаимодействие ее с водой (реакция гашения) сопровождается выделением большого количества тепла. Процесс выражается уравнением [c.110]

Гашение воздушной извести [c.82]

ГАШЁНАЯ ИЗВЕСТЬ, Са(ОН)2. Продукт взаимодействия ( гашения ) негашёной извести с водой применяется для изготовления воздушного известкового раствора, для нейтрализации кислых жидкостей, в кожевенном, красильном деле и др. [c.521]

Продукт взаимодействия ( гашения ) негашёной извести с водой применяется для изготовления воздушного известкового раствора, для нейтрализации кислых жидкостей, в кожевенном, красильном деле и др. [c.521]

Гашение извести. Воздушная известь превращается в порошок не только при размоле, но и при гашении водой [c.148]

ПОЛУЧЕНИЕ ВОЗДУШНОЙ ИЗВЕСТИ И ОПРЕДЕЛЕНИЕ СКОРОСТИ ЕЕ ГАШЕНИЯ [c.54]

Воздушная известь отличается от других вяжущих веществ тем, что может превращаться в порошок не только при помоле, но и путем гашения водой. Этот процесс протекает по следующей реакции [c.82]

Цель работы. Получить воздушную известь и определить скорость гашения. [c.54]

Обжиг известняка производится в известково-обжигательных печах. Различают следующие виды строительной воздушной извести 1) негашеную комовую известь-кипелку, состоящую главным образом из СаО и представляющую собой пористые куски белого или серого цвета 2) негашеную молотую известь — измельченную комовую известь 3) пушонку — тонкий порошок, состоящий в основном из Са(ОН)г и получаемый гашением комовой извести по реакции [c. 161]

161]

Гашеная и негашеная воздушная известь (по гост 9179—59) [c.255]

Применяется воздушная известь при изготовлении белого силикатного (известково-песчаного) кирпича. Смесь 92—95% песка и 5-8% молотой негашеной извести смачивают водой после гашения из полученной массы формуют по полусухому способу кирпичи, Сырец загружают на вагонетки, которые помещают в котел (автоклав) и нагревают паром 8 ат до 175 С. При этом в результате взаимодействия образуются гидросиликаты кальция (преимущественно СаО-ЗЮа П HgO), кристаллы которых связывают зерна песка. Подвергая песок в смеси с пушонкой размолу с последующим формованием и обработкой в автоклаве, получают блоки силикальцита — дешевый местный материал для сборных домов. [c.132]

Этот процесс протекает очень медленно. Кристаллы гидроксида и карбоната кальция прочно связываются между собой и с зернами песка. Применяют воздушную известь при изготовлении белого силикатного (известково-песчаного) кирпича. Смесь 92—95% песка и 5—8% молотой негашеной извести смачивают водой после гашения из полученной массы формуют по полусухому способу кирпичи. Сырец загружают на вагонетки, которые помещают в котел (автоклав) и нагревают паром до 175 °С. [c.116]

Смесь 92—95% песка и 5—8% молотой негашеной извести смачивают водой после гашения из полученной массы формуют по полусухому способу кирпичи. Сырец загружают на вагонетки, которые помещают в котел (автоклав) и нагревают паром до 175 °С. [c.116]

Известняк, мел и мрамор представляют собой природный карбонат кальция СаСОд. Негашеная известь, или известь-кипелка (оксид кальция) СаО, получается при прокаливании СаСОд, а гашеная — гидроксид кальция Са(0Н)2 — при обработке СаО водой. При хранении на воздухе гашеная известь поглощает диоксид углерода и превращается в воздушную известь, или известь-пушонку . Известковое молоко — это суспензия Са(0Н)2 в воде, а известковая вода — прозрачный (разбавленный) водный раствор Са(0Н)2, реактив на присутствие в воздухе диоксида углерода. Натронная известь — это смесь 80—90% Са(0Н)2 и 20—10% NaOH. [c.260]

В зависимости от характера последующей обработки обожженного продукта воздушная известь делится на негашеную (комовую и молотую) и гашеную — гидратную (пушонку и тесто). Негашеная известь, иногда называемая кипелкой, состоит из окиси кальция СаО, а гашеная — из гидрата окиси кальция Са(ОН)г, причем известковое тесто наряду с Са(ОН)з содержит значительное количество механически примешанной воды. [c.91]

Негашеная известь, иногда называемая кипелкой, состоит из окиси кальция СаО, а гашеная — из гидрата окиси кальция Са(ОН)г, причем известковое тесто наряду с Са(ОН)з содержит значительное количество механически примешанной воды. [c.91]

В зависимости от содержания окиси магния воздушная известь называется маломагнезиальной при содержании не более 5% MgO, магнезиальной при содержании 5—20% MgO и доломитовой (высокомагнезиальной) при содержании 20—40% MgO. При значительном содержании MgO известь гасится медленнее и выделяет при гашении меньшее количество тепла, чем известь с малым содержанием MgO и, следовательно, с высоким содержанием окиси кальция. Магнезиальная и доломитовая извести проявляют гидравлические свойства при меньшем содержании глинистых и песчаных примесей, чем маломагнезиальные, в связи с тем что Mg(0H)-2 значительно менее растворим в воде, чем Са(ОН)з. [c.92]

Обжиг гидравлической извести может производиться в тех же печах, что и обжиг воздушной извести. Главным образом применяются шахтные печи, снабженные полугазовыми топками или топками полного сгорания. Расход условного топлива на обжиг гидравлической извести несколько меньший, чем при обжиге воздушной, и составляет 12—14% от веса обожженной извести. После дробления сырьевые материалы поступают в шахтную печь в виде кусков размером 60—150 жж. Обожженный материал для ускорения гашения еще подвергается более тонкому дроблению. [c.155]

Главным образом применяются шахтные печи, снабженные полугазовыми топками или топками полного сгорания. Расход условного топлива на обжиг гидравлической извести несколько меньший, чем при обжиге воздушной, и составляет 12—14% от веса обожженной извести. После дробления сырьевые материалы поступают в шахтную печь в виде кусков размером 60—150 жж. Обожженный материал для ускорения гашения еще подвергается более тонкому дроблению. [c.155]

Известь гашеная, см. Известь воздушная. [c.79]

Порой даже химики-профессионалы испытывают затруднения, когда встречают технические названия веществ — такие, как известь и известняк, воздушная, гашеная и негашеная известь, натронная известь, известь-кипелка, известь-пушонка, известковое молоко и известковая вода. Что же это такое [c.249]

Содержание углекислоты в печном газе не превышает 40% СОг, так как чистая углекислота диссоциации известняка разбавляется слабым газом, полученным при сгорании угля в воздушном дутье. Общее количество углекислоты, получаемой в печах вместе с известью, необходимой для регенерации аммиака, значительно больше, чем требуется по материальному балансу для восполнения потерь СОг в аммиачно-содовом процессе. Поэтому часть печного газа используется для других целей или выпускается в атмосферу. Известковое молоко получают гашением извести водой и слабыми оборотными растворами во вращающихся барабанах-гаси-телях. Полученное известковое молоко очищают от крупных частиц неразложившегося известняка и других примесей в дырчатом барабане, а от более мелких частиц — в классификаторах или гидроциклонах. [c.302]

Общее количество углекислоты, получаемой в печах вместе с известью, необходимой для регенерации аммиака, значительно больше, чем требуется по материальному балансу для восполнения потерь СОг в аммиачно-содовом процессе. Поэтому часть печного газа используется для других целей или выпускается в атмосферу. Известковое молоко получают гашением извести водой и слабыми оборотными растворами во вращающихся барабанах-гаси-телях. Полученное известковое молоко очищают от крупных частиц неразложившегося известняка и других примесей в дырчатом барабане, а от более мелких частиц — в классификаторах или гидроциклонах. [c.302]

Из воздушной извести при гашении ее получается выжущее вещество, способное твердеть и сохранять свою прочность только на воздухе. Гидравлическая известь может гаситься лишь частично и поэтому ее обычно не гасят, а размалывают, получают гидравлическое вяжущее вещество, способное твердеть и сохранять свою прочность как [c.174]

Воздушные В. м. при смешении с водой твердеют и сохраняют прочность только на воздухе. К ним относятся воздушная известь, гипсово-аигидритные и магнезиальные В.М. Первая получается обжигом материалов, содержащих a Oj (известняк, мел, известковый туф), при 1100-1300 °С она состоит в осн. из СаО (негашеная известь, или кипелка). При смешении с водой негашеная известь переходит в гашеную-Са(ОН)2, к-рая постепенно кристаллизуется и с СО2 воздуха образует СаСОз- Применяют воздушную известь для изготовления строит, р-ров для кладки стен и штукатурки, не подвергающихся воздействию воды. [c.447]

м. при смешении с водой твердеют и сохраняют прочность только на воздухе. К ним относятся воздушная известь, гипсово-аигидритные и магнезиальные В.М. Первая получается обжигом материалов, содержащих a Oj (известняк, мел, известковый туф), при 1100-1300 °С она состоит в осн. из СаО (негашеная известь, или кипелка). При смешении с водой негашеная известь переходит в гашеную-Са(ОН)2, к-рая постепенно кристаллизуется и с СО2 воздуха образует СаСОз- Применяют воздушную известь для изготовления строит, р-ров для кладки стен и штукатурки, не подвергающихся воздействию воды. [c.447]

Воздушную известь разделяют на негашеную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной и дoJЮмитoвoй извести. По фракционному составу известь разделяют на комовую, в том числе дробленую, и порошкообразную. Порошкообразную известь, получаемую размолом или гашением (гидратацией) комовой извести, разделяют на известь без добавок и с добавками. [c.287]

Наибольшее практическое значение имеет соль СаСОз. Из природных соединений (известняки, кальцит), включающих карбонат кальция, получают вяжущие вещества, различные сорта извести (воздушную, гидравлическую, негашеную, гашеную). СаСОз является сырьем для производства многих сортов цементов (портландцемента, глиноземистого, романцемента и др.). В природе СаСОз встречается также в виде мрамора, известняков, которые используются как отделочные строительные материалы. [c.266]

Из природных соединений (известняки, кальцит), включающих карбонат кальция, получают вяжущие вещества, различные сорта извести (воздушную, гидравлическую, негашеную, гашеную). СаСОз является сырьем для производства многих сортов цементов (портландцемента, глиноземистого, романцемента и др.). В природе СаСОз встречается также в виде мрамора, известняков, которые используются как отделочные строительные материалы. [c.266]

При гашении водой жирной извести образуется замес, жирный на ощупь. Жирная известь при ее употреблении в качестве вяжущего вещества требует добавления отощающего вещества (песка). Гашение извести сопровождается увеличением ее объема в 2,5—3 раза. Если при гашении извести образующийся гидрат кальция Са(ОН)г содержит не более 5% влаги, то такую гашеную известь называют пушонкой. При большем содержании воды можно получить тестообразную массу. При избытке воды получают раствор и взвесь твердого Са(0Н)2 в воде — известковое молоко. Твердение тестообразного замеса воздушной извести с водой объясняется испарением механически связанной воды, кристаллизацией гидрата кальция a(OH)s и его карбонизацией — поглощением СОг из воздуха. Образующийся при этом СаСОз связывает зерна песка. Добавление песка к замесу из жирной извести устраняет растрескивание его при твердении и удешевляет его стоимость. Твердение извести — процесс медленный, сопровождающийся выделением воды [ a(0H)2-t- 02 СаСОз Ч-НгО], поэтому здания, построенные с применением воздушной извести в качестве связующего материала, длительное время остаются сырыми. Воздушная известь дает невысокую прочность сооружению. Применяя воздушную известь в смеси с портланд-цементом, увеличивают ее прочность и связующие качества. [c.139]

Образующийся при этом СаСОз связывает зерна песка. Добавление песка к замесу из жирной извести устраняет растрескивание его при твердении и удешевляет его стоимость. Твердение извести — процесс медленный, сопровождающийся выделением воды [ a(0H)2-t- 02 СаСОз Ч-НгО], поэтому здания, построенные с применением воздушной извести в качестве связующего материала, длительное время остаются сырыми. Воздушная известь дает невысокую прочность сооружению. Применяя воздушную известь в смеси с портланд-цементом, увеличивают ее прочность и связующие качества. [c.139]

Воздушная известь. Производство воздушной извести заключается в обжиге известняка и гашении полученной окиси кальция. Различают жирную и тощую воздушную известь. Жирная известь получается из известняков, содержащих не более 3% примесей, тощая—из известняков с содержанием 3—6% примесей. Известняк можно обжигать в печах различного типа (том I, стр. 519), из которых наиболее распространенными являются шахтные печи. Полученная в печах обожженая известь, называемая комовой известью, или кипелкой , для превращения в вяжущий материал подвергается предварительному тонкому дроблению илн гасится водой до образования сухой гидроокиси кальция (пушонки) или тестообразной массы. Гашение извести при получении пушонки производится в специальных аппаратах-гидраторах, а при получении пластич- [c.78]

Полученная в печах обожженая известь, называемая комовой известью, или кипелкой , для превращения в вяжущий материал подвергается предварительному тонкому дроблению илн гасится водой до образования сухой гидроокиси кальция (пушонки) или тестообразной массы. Гашение извести при получении пушонки производится в специальных аппаратах-гидраторах, а при получении пластич- [c.78]

ИЗВЕСТЬ, вяжущий материал воздушного или гидравлич. твердения (соотв. воздушная и гидравлич. И.). Получ. обжигом кусковых известково-магнезиальных карбонатных горных пород (известняка, мела и др.) при 1000—1200 °С в шахтных, вращающихся и др. печах. Воздушная И. состоит в осн. из СаО и MgO (до 5% МеО — кальциевая, от 5 до 20% —магнезиальная, до 40% —доломитовая). Гидранлич. И. содержит, помимо СаО и MgO, силикаты, алюминаты и ферраты Са. Образующаяся в обжиговых печах т. н. негашеная И.— крупные комья серого или желто атого цвета (см. Кальция оксид). При взаимод. ее с водой образуется т. н. гашеная И., состоящая в основном из Са(ОН)з гашение происходит с выделением большого кол-ва тепла, вследствие чего вода закипает, водяные пары разрыхляют И. и она превращается в высокодисперсный порошок (отсюда название — пушонка). Строит, р-ры гого-ият как из гашеной, так и из негашеной молотой И. последние быстрее тв деют и сохнут. Примен. в произ-ве силикатных изделий, бетонов низких марок, штукатурных смесей. [c.208]

гашеная И., состоящая в основном из Са(ОН)з гашение происходит с выделением большого кол-ва тепла, вследствие чего вода закипает, водяные пары разрыхляют И. и она превращается в высокодисперсный порошок (отсюда название — пушонка). Строит, р-ры гого-ият как из гашеной, так и из негашеной молотой И. последние быстрее тв деют и сохнут. Примен. в произ-ве силикатных изделий, бетонов низких марок, штукатурных смесей. [c.208]

Гашение гидравлической извести более затруднительно, чем воздушной, так как она содержит значительное количество негасящихся частиц, отличается плотным строением и в процессе ее гашения выделяется меньше тепла. Чем больше в гидравлической извести содержится силикатов, алюминатов и ферритов кальция, тем плотнее продукт обжига и тем труднее гасятся частицы извести, так как они обволакиваются негасящимися зернами гидравлических соединений. В связи с этим гашение гидравлической извести надлежит производить на соответственно оборудованных заводах. [c.156]

[c.156]

Вторым важнейшим компонентом этих цементов служит известь. Старый ОСТ 6363 на этот цемент предусматривал применение извести только в гашеном виде. Шагом вперед в техническом законодательстве явился новый ГОСТ 2544—44, по кото рому допускается применение в качестве известкового компонен та воздушной извести (кипелки) или гидравлической извести при условии, что цементы удовлетворяют требованиям стандарта Это было обусловлено положительными результатами использо вания извести-кипелки в известково-шлаковых цементах и в дру гпх материалах, а также данными исследований. С целью выявления того нового, что вносит в свойства этих цементов замена гидратной извести окисью кальция, нами были проведены сравнительные исследования известково-пуццолановых цементов на различных гидравлических добавках с заменой в них извести-пушонки известью-ишелкой. [c.163]

В солодовнях кроме мойки и стерилизации сит в ящиках, тока и оборудования необходимо стены, потолки и колонны белить гашеной известью не реже двух раз в месяц стены и колонны в местах, покрытых масляной краской, мыть водой с добавлением хлорной извести через каждые 5 сут воздушные и сточные каналы очищать от грязи и промывать каждые сутки сточные колодцы и пр лямкн засыпать порошком хлорной извести. [c.145]

[c.145]

Строительная воздушная известь

Производство воздушной извести.

Воздушная известь (ГОСТ 9179—77) — одно из

древнейших вяжущих, широко применяемых в строительстве и промышленности. Известь — продукт умеренного обжига кальциевых

и кальциево-магниевых карбонатных пород до возможно полного удаления углекислого газа.

Сырьем для получения извести являются распространенные осадочные горные породы — известняки, доломиты, мел,доломитизированные известняки, содержащие не

более 6…8 % глины. Преобладает в сырье карбонат кальция СаСОз , в небольшом количестве содержатся карбонат магния и некоторые примеси.

Сырье обжигают при температуре 900…1200 °С.

Куски сырья размером 10…20 см обжигают в шахтных печах; обжиг мелких кусков ведут во вращающихся печах порошок обжигают в установках — реакторах — в

«кипящем слое».

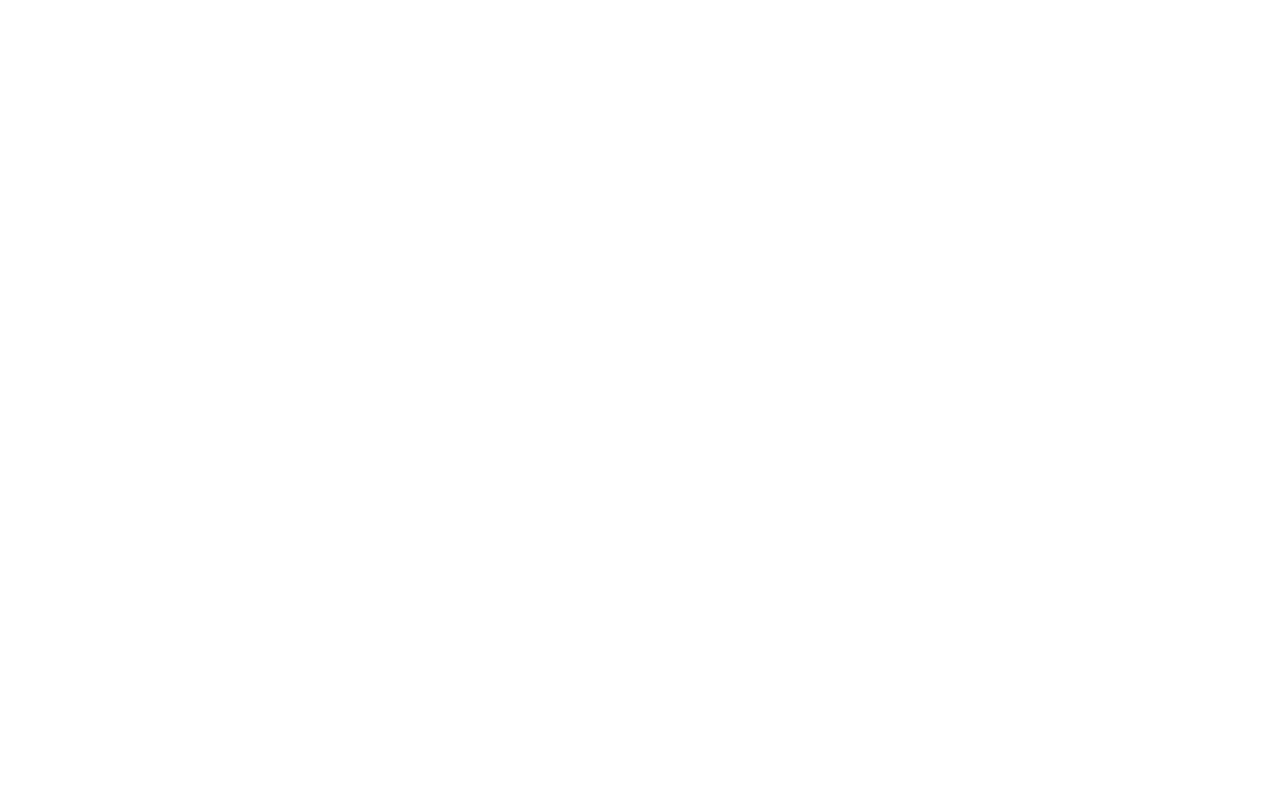

Наиболее часто для обжига известии применяют шахтную печь (рис. 1).

1).

|

Рис. 1. Шахтная печь |

Она имеет шахту, загрузочное и выгрузочное устройства, воздухоподводящую и газоотводящую аппаратуру. Куски сырья загружают в шахту сверху; по мере выгрузки

извести материал движется вниз, навстречу ему пробивается пламя и просачиваются горячие газы.

В печи сверху сырье подогревается, подсушивается, в середине — обжигается, а внизу — охлаждается.

Топливо (антрацит, кокс) в печь загружают слоями вперемежку с кусками обжигаемого материала, поэтому известь перемешивается с золой.

На газовом топливе шахтные печи выдают «чистую» известь, при этом экономят кокс и другое топливо.

Углекислый газ составляет 44 % массы СаСОз, поэтому в результате обжига (декарбонизации) известняка образуются пористые, легкие куски негашеной комовой

извести, активно реагирующей с водой.

Неравномерность обжига сырья приводит к образованию в извести недожога и пережога.

Недожог получается при недостаточной (низкой) температуре обжига, когда сырье остается с неразложившимся СаСОз, он не обладает вяжущими свойствами, является

балластом, снижающим выход и качество извести.

Пережог образуется в результате сплавления СаО с примесями кремнезема и глинозема при слишком высокой температуре обжига сырья.

Зерна пережога медленно гасятся; увеличиваясь в объеме, они не только вызывают трещины, но и разрушение швов кладки и слоя штукатурки.

После выхода из печи комовую известь, как правило, гасят водой.

Известь легко соединяется с водой, в результате происходит реакция гидратации.

Реакция начинается при обычной температуре, но вскоре сопровождается выделением большого количества теплоты. При этом известь сильно разогревается, а вода

может даже закипеть (поэтому негашеную известь часто называют кипелкой).

При массовом производстве известь гасят на специализированных растворных заводах в известегасильных машинах.

Часто гашение совмещается с мокрым помолом непогасившихся частиц, что не только увеличивает выход извести, но и улучшает ее качество.

На стройке известь гасят в ящиках-творилах, заполняемых комовой известью на 1/3 их высоты, это связано с тем, что при гашении известь сильно увеличивается

в объеме. Чтобы не допустить перегрева извести и кипения воды, быстрогасящуюся известь сразу заливают большим количеством воды, медленногасящуюся —

небольшими порциями, чтобы известь не охладилась и не «замерла».

После гашения жидкое известковое тесто через сетку сливают в известегасильную яму, где завершается гашение. В яме известковое тесто выдерживают не менее

двух недель. Чем дольше тесто находится в яме, тем выше его качество.

Недопустимо сразу применять известковое тесто, содержащее непогасившиеся зерна более 0,6 мм.

Известь воздушная — едкая щелочь, работать с ней нужно осторожно. Реакция соединения извести с водой во время гашения протекает очень энергично, бурно. Пар

разрывает куски извести. Разлетающиеся при гашении частицы извести и брызги горячей воды весьма опасны для окружающих, поэтому работающие на гашении

извести обязаны пользоваться защитными очками и респираторами, должны быть в плотно застегнутых комбинезонах, головных

уборах, резиновых сапогах и рукавицах.

При нормальном гашении известь в 2,5…3,5 раза увеличивается в объеме, куски распадаются на мельчайшие частицы (до 0,001 мм), образуя с водой пластичное

тесто. Теоретически для полного гашения СаО в Са(ОН)а требуется 32,1 % воды (по массе), практически воды берут в 2…3 раза больше, так как часть

воды испаряется.

В зависимости от количества воды, взятой для гашения, получают:

гидратную известь (ее иногда называют пушонкой) — воды берут 50…70 % от массы извести, т. е. в количестве, необходимом для процесса гашения;

известковое тесто — воды берут в три-четыре раза больше, чем извести;

известковое молоко — воды берут в восемь — десять раз больше, чем требуется теоретически.

Твердение воздушной извести.

Известковое тесто состоит из насыщенного водного раствора Са(ОН)2 и нерастворившихся мельчайших частиц извести.

В дальнейшем часть воды испаряется, а раствор становится пересыщенным, из него выпадают кристаллы, соединяющие отдельные частицы в сросток.

С достатком воды известковое тесто долго сохраняется в пластичном состоянии, т.е. у извести нет ни начала, ни конца схватывания. Затвердевшее известковое

тесто при перемешивании с водой вновь переходит в пластичное состояние, следовательно, известь — неводостойкое вяжущее.

При длительном твердении (годами, десятилетиями) известь переходит в прочный и относительно водостойкий камень (в швах кладки и в слоях старой штукатурки).

На воздухе известь твердеет, вступая в реакцию

с углекислым газом:

Са (ОН) 2 + СОа = СаСОз + Н2О

В результате твердения образуется довольно прочный и стойкий в воде карбонат кальция СаСОз. Этот процесс называется карбонизацией, он протекает весьма

медленно и долго. При карбонизации выделяется вода, поэтому каменную кладку и штукатурку на известковых растворах подвергают сушке.

Сушка ускоряет процессы твердения известкового раствора. Для ускорения твердения к извести добавляют гипсовые вяжущие, цемент и гидравлические добавки; это

повышает водостойкость и прочность известковых растворов.

Смотрите также :

Свойства, применение и условия хранения извести воздушной

Известь, Известь в Самаре, известь Самара, известь комовая, известь негашенная, известь гидратная, известь цена

Известь строительная —это вяжущий материал, получаемый путем обжига кальциевомагниевых (карбонатных) горных пород: известняков, мела, доломитов, доломитизированных и мергелистых известняков, ракушечника содержащих углекислый кальций СаС03, углекислый магний MgC03 и не более 6—8% глинистых примесей. Для получения извести используют также отходы некоторых химических производств.

Виды воздушной извести.

По виду основного окисла воздушная известь подразделяется на кальциевую, магнезиальную, доломитовую

Кальциевая известь содержит 70—90% CaO и в пределах 5% MgO; получают ее обжигом чистых кальциевых известняков. Магнезиальная известь содержит до 20% MgO, а доломитовая до 40% MgO. Эти виды извести получают обжигом доломитизированных известняков и доломитов в печах, обеспечивающих получение MgO в активной форме, т. е. способностью гаситься водой в обычные сроки.

Строительную воздушную известь выпускают следующих видов: негашеную комовую (кипелку), негашеную молотую совместно с минеральными добавками или без них, гашеную (гидратную) или пушонку.

Негашеная комовая известь — это воздушная известь после ее выхода из обжигательной печи.

Негашеную молотую известь получают помолом в шаровых или вибрационных мельницах комовой извести. Одновременно в известь вводятся активные минеральные добавки.

Гашеную известь получают путем воздействия определенного количества воды на негашеную известь; в результате образуется продукт в виде порошка (пушонки) известкового теста или известкового молока.

Негашеная комовая известь. Негашеная комовая известь состоит из пористых кусков размером 5—10 см плотностью 3,1…3,3 г/см3 и объемной массой 1600— 2900 кг/см3.

В зависимости от содержания активных CaO + MgO негашеная комовая известь бывает трех сортов: 1, 2 и 3го (табл. 3).

Таблица 3 Техническая характеристика негашеной комовой и молотой извести

Показатели | Кальциевая известь сортов | Магнезиальная и доломитовая известь сортов | |||||

1го | 2го | 3го | 1го | 2го | 3го | ||

Содержание активных СаО + MgO (считая на сухое вещество) в негашеной извести, %, не менее: |

|

|

|

|

|

| |

Без добавок | 90 | 80 |

| 85 | 75 |

| |

С добавками | 64 | 52 | 70 | 64 | 52 | 65 | |

Содержание непогасившихся зерен в извести, %, | 7 | 10 | 12 | 10 | 15 | 20 | |

Негашеная комовая известь подразделяется на быстрогасящуюся — время гашения не более 8 мин, сред негасящуюся — время гашения не более 25 мин и медленногасящуюся — время гашения не менее 25 мин.

Негашеную комовую известь транспортируют навалом в крытых вагонах, в контейнерах или закрытых автомашинах. При транспортировании, хранении, погрузке и выгрузке негашеную известь необходимо предохранять от увлажнения и засорения.

Негашеная комовая известь является основой для производства извести негашеной молотой, гашеной гидратной (пушонки) и известкового теста, а также известковошлаковых, гипсоизвестковых и других вяжущих веществ.

Негашеная молотая известь. После помола в мельницах в специальных сепараторах струей воздуха мелкие частицы молотой извести отделяют от более крупных, прошедших через мельницу. Готовую мелкую молотую известь подают на склад готовой продукции, крупные частицы идут на вторичную переработку.

Преимущества молотой негашеной извести: обладает повышенной скоростью гидратации, сохраняет объем при затворении оптимальным количеством воды, практически не дает отходов.

Свойства негашеной молотой извести быстро гаситься и схватываться при затворении оптимальным количеством воды позволяют не гасить ее перед приготовлением раствора, а засыпать непосредственно в растворосмеситель, где она гасится в процессе приготовления раствора.

Растворы с использованием молотой извести твердеют значительно быстрее обычных известковых и обладают большей прочностью, плотностью и водостойкостью; кроме того, их можно применять и при отрицательных температурах наружного воздуха благодаря тому, что во время приготовления и нанесения раствора выделяется большое количество тепла и он быстро твердеет. Выделяющееся тепло способствует испарению из раствора лишней влаги.

Для ускорения твердения растворных смесей на молотой извести в их состав добавляют хлористый кальций. Замедлить твердение в начальный период (схватывания) можно добавкой гипса, серной кислоты, сульфатноспиртовой барды (ССБ). Добавкой хлористого кальция и гипса повышают прочность затвердевшего раствора. Добавка замедлителей твердения позволяет избежать появления трещин на поверхности штукатурки. Кроме того, скорость твердения регулируют количеством воды затворения: уменьшение количества воды ускоряет твердение, а увеличение — замедляет.

Однако у молотой извести есть существенный недостаток: она быстро соединяется с водой, в том числе и с влагой воздуха, превращаясь в гидратную известь. Поэтому негашеную молотую известь перевозят на дальние расстояния в герметически закрытых контейнерах или бумажных многослойных мешках. Хранят ее на специальных складах, защищенных от влаги. Максимальный срок хранения негашеной молотой извести в бумажных мешках — 25 суток. Срок хранения молотой извести в герметической таре не ограничивается.

Известковая пыль очень вредна для человека, поэтому все работы по перегрузке молотой извести должны быть механизированы. Помещения, где находится эта известь и где приготовляют растворы, оборудуют приточновытяжной вентиляцией, чтобы концентрация известковой пыли в воздухе не превышала 2 мг/м3. Лица, работающие с молотой известью, обеспечиваются пылезащитной одеждой, резиновыми или брезентовыми рукавицами, защитными очками и респираторами.

Применяют негашеную молотую известь в строительных растворах, используемых для надземной кладки и штукатурки, для производства известковых вяжущих и красок, в качестве добавки к растворам для ускорения твердения (особенно при пониженных температурах), для отделочных известковогипсовых растворов.

Негашеная молотая известь с активными минеральными добавками может применяться в кладочных и штукатурных растворах как для подземной части зданий, так и для растворов, твердеющих во влажных условиях. Разновидность молотой извести — карбонатная известь.

что это такое и из чего делают, воздушная, жженая и белильная продукция, состав и применение

Известь представляет собой один из материалов, который часто используется в строительстве, а также в целом ряде других сфер. В этой статье мы поговорим об этом материале, расскажем его свойствах, типах, дадим определение, а также поясним, где он используется, как его разводить, а также как наносить в каждом конкретном случае.

Что это такое?

Известь представляет собой материал вяжущего характера, которое получается вследствие обжигания, а также последующей трансформации известняка, мела, а также иных магнезиально-известковых горных пород. Если говорить о свойствах именно чистой, настоящей извести, то она представляет собой бесцветный продукт, который крайне сложно растворить в воде. Под этим словом обычно подразумевают негашеную известь и продукт ее взаимодействия с жидкостью.

Следует отметить, что этот материал может находиться в нескольких видах – молотом, порошковом, а также в форме теста. Говоря о формуле данного материала, то она выглядит как СаО. Известь являет собой результат обжига пород, когда кальция оксид будет главным компонентом химического плана. Он довольно хорошо взаимодействует с влагой. В результате процесса гидратации мы получаем известь гашеного типа.

Особенности

Негашеная известь представляет собой вещество белого цвета, которое имеет кристаллическую структуру. Доля примесей различного типа – доломитов, известняка, а также иных ископаемых магниево-кальциевого типа не может превышать 6-8%. Она делается в соответствии с ГОСТом под номером 9179-77, который называется «Известь строительная. Технические условия». Создают такую известь из пород карбонатного типа, применяя различные добавки, которые имеют минеральную природу: шлаки электротермофосфорного или доменного типа либо кварцевый песок. По требованиям ГОСТ, известь необходимо измельчать таким образом, чтобы остаток после прохода через ситечко под номерами 02 и 008 был не более 1,5 и 15% соответственно.

Известь негашеного типа относится по группе опасности второй группы. Если вести речь о чистой извести воздушного типа, то она может быть как первого, так и второго, а также третьего типа. Если говорить об извести с примесями, то это только первый и второй сорта. А если мы говорим о гидратной извести, то это также только первый и второй сорта.

Виды

Известь получает характеристики гидравлического характера благодаря наличию в ней силикатов. От того, насколько их много, она может делиться на гидравлическую или воздушную. Первая категория имеет возможность улучшать затверждающие процессы и прочность растворов как в воздушной, так и в водной среде. Если смотреть на содержание клинкерных материалов, то известь можно быть сильно гидравлической или же слабо гидравлической.

Отметим, что воздушная известь предназначается для того, чтобы обеспечить затвердевание применяемых растворов в строительстве, а также чтобы они сохраняли прочность, когда уровень влажности будет находиться на нормальной отметке.

Если говорить о типах извести, то следует отметить, что она подразделяется на различные категории в зависимости от критерия, который мы берем за основу классификации.

Если смотреть на типы извести по виду обработки, то она может являться:

- Комковой. Ее еще называют кипелка.

- Пушонкой. Это, по сути, гашеная известь, которая получается после того, как комки были погашены жидкостью.

- Молоком известкового типа в виде суспензии белого цвета.

- Известковым тестом. Это результат гашения комкового сырья.

- Молотой в виде порошка. Он получается обычно благодаря измельчению обожженных комков.

Если говорить по содержанию уровня окисла, то известь бывает:

- на основе доломитов;

- магнезиальная;

- на основе кальция.

В случае кальциевой количество его содержания может составлять от 70 до 95 процентов. В магнезиальной содержание оксида магния обычно составляет от 5 до 20%, а в доломитовой – от 20 до 40%.

Если брать за основу скорость гашения, то известь подразделяется на:

- Гасящуюся быстро. Как правило, показатель составляет не более восьми минут.

- Среднего темпа гашения. Речь идет о временном отрезке не более 25 минут.

- Долго гасящуюся. Такая известь гасится более 25 минут.

Если брать за основу критерий техпараметров обжигания различных горных пород, то получаются комочки извести с различной степенью крепости:

- мягко обожженные;

- твердо обожженные, то есть пережженные;

- средней степени обоженности, то есть жженая.

Кроме того, ее разделяют еще и по химическому составу. Речь идет о соотношении кальциевых алюмоферритов, а также силикатов.

Она бывает:

- Гидравлическая. Данный вариант дает возможность затвердевать растворам, которые используются как в воде, так и просто на открытой местности.

- Воздушная. Подобный вариант дает возможность различным растворам и смесям стройназначения затвердевать в случаях, когда имеется нормальная влажность. Следует отметить, что состав воздушной извести таков, что процент содержания упомянутых выше веществ составляет 5-15%, а редких случаях может быть 20 процентов. Также бывает слабогидравлическая известь, которая имеет от 25 до 40% содержания так называемых клинкерных материалов. Если говорить о сильногидравлическом типе, то она характеризуется тем, что здесь содержится указанных алюмоферритов и силикатов от 40 до 90%.

Из чего делают?

Для извести будут определяющими факторами марка и вид, которые определяют главный сегмент ее применения.

Если речь идет об извести для проведения стройработ, то такой тип, как правило, состоит из пород, в которых содержится очень высокий процент кальция, а также магния. Этот тип применяют как пластификатор для различного рода связывающих растворов, а также для бетонных смесей. Данная марка обычно продается в виде комков и пушонки или же известкового теста.

Обычно для производства такого типа требуются:

- породы карбонатного плана;

- различные добавки на минеральной основе, в которые входят активные миндобавки, а также пески на основе кварца и электротермофосфорные либо доменные в гранулах шлаки.

Если нам нужна гидравлическая смесь, то ее выпускают из известняка, где содержится до 20% примеси глины. Делают ее с помощью обжига. Следует отметить, что данный типа обычно делается для производства низкосортного бетона. Просто ее пластичность крайне низкая, а прочность – очень высокая. Такой тип извести обычно применяют при создании конструкций, которые будут использоваться в условиях повышенной или высокой влажности.

Комковый тип обычно применяется как своеобразный полуфабрикатный материал, чтобы создавать различные растворы и порошки. Такой тип обычно хранят на складах закрытого типа, дабы на нее не оказывала разрушительное воздействие влажность.

В периоды дождей в весеннее и осеннее время в почву иногда добавляют негашеную или гашеную известь. Кстати, последняя при контакте с водой выделяет щелочь. Благодаря осадкам известняк растворяется лучше.

Существует также так называемая натровая разновидность. Она представляет собой сочетание гашеной извести и едкого натра. Обычно применяется в создании барокамер, противогазов, а также различного водолазного снаряжения.

Еще бывает хлорная разновидность. Она состоит из гидроксида кальция, а также свободного хлора. У нее отличные отбеливающие характеристики и она представляет собой мощный антисептик.

Срок годности

Различные категории извести имеют различные сроки хранения. Например, если брать негашеную известь, она должна храниться около двух недель в помещении, которое будет исключительно неотапливаемым, сухим и закрытым. Если есть возможность хранить ее в производственных условиях, то лучше это делать в специальных емкостях, в которых есть система подачи.

Если же такой продукт хранится в герметичной упаковке, то срок его хранения неограничен. Тут необходимо сказать, что хранение этого типа извести полностью должно исключать попадание на нее любой жидкости, иначе это может стать причиной очень сильного нагрева вещества.

После того как проведена дегидратация, известь необходимо выдерживать в специально созданной яме около полумесяца в случае, если ее будут применять для кладки либо для создания каких-то растворов. Если ее будут применять для оштукатуривания, то ее следует хранить около месяца.

После на раствор обычно насыпают 20-сантиметровый слой мелкого песка. Если на улице минусовая температура, чтобы исключить вероятность промерзания, можно на песок еще насыпать 70-сантиметровый слой земли. Также яму с известью следует огородить и отметить, чтобы все окружающие знали о ее наличии и на нее не могли попасть животные. Как правило, в консистенции теста такая известь хранится довольно долго. И чем больше времени проходит, тем более качественной она становится.

Хлорная известь обычно хранится исключительно в пачках герметичного типа в месте, которое полностью защищено от воздействия влаги и ультрафиолетовых лучей. На упаковке обязательно должна быть проставлена маркировка, которая обозначает, что вещество имеет едкий характер. Ее запаковывают в мешки из полипропилена или полиэтилена, а также в барабаны из стали со вкладышами из полиэтилена. На рынке это будут пакеты массой 0,5, 1,2 и 1,5 килограмма. Пачка может иметь запайку, а может быть завязана кольцом из металла или шпагатом хлорстойкого типа.

Если говорить о серьезности воздействия на человека, то такие вещества, как известь, входят в группу умеренно опасных продуктов третьей группы, а выделяющийся хлор – ко второй группе.

Распад извести на хлорной основе влечет за собой выделение кислорода и хлора. Но это возможно лишь под воздействием природных факторов. Она представляет собой сильнейший окислитель, а хлорная пыль может стать причиной раздражения слизистой оболочки.

При работе с таким веществом следует осуществлять защиту дыхательной системы и глаз спецсредствами – респиратором либо противогазом фильтрующего типа. Упаковки с этим типом можно хранить на складах с качественной системой вентиляции, которые являются неотапливаемыми и защищают известь от попадания ультрафиолетовых лучей. Полы необходимо делать из кирпича, бетона или асфальта. В помещении с такими веществами нельзя хранить баллоны с газом, горючие, а также различные взрывчатые вещества. Срок хранения на складах может составлять или год, или три года.

Кстати, хранилища обязательно следует оснастить приспособлениями для пожаротушения: огнетушителями на кислотной основе, кранами с пожарными рукавами, ящиками, наполненными песком и так далее.

Сфера применения

Долгое время известь применяли для того, чтобы получать известковый цемент. Несмотря на то, что он отлично застывает на воздухе, он вбирает в себя большое количество влаги, что становится причиной появления грибка на стенах. По этой причине в этом качестве он уже не используется. Такая известь также будет компонентом различных материалов для оштукатуривания, создания красящих веществ, кирпичей на основе силикатов, шлакобетона и так далее.

Также она активно используется в садоводстве, а также сельском хозяйстве. Например, белильная известь – отличный материал для обработки деревьев и растений от различных грызунов и вредителей, удобрения почв с кислыми свойствами, а также побелки. Известняк молотого типа, который имеет такие же свойства, как и мел, используют как сырье в создании кормов для скота, а также подкармливания для домашней птицы.

Использование негашеной извести позволяет осуществить нейтрализацию сточных вод, а также дымовых газов. Кроме того, с ее помощью красят различного рода поверхности – стены, технические помещения.

Известь часто используется в промышленности пищевой направленности. Например, она есть в целом ряде продуктов в качестве эмульгатора с обозначением Е-529. Кроме того, в ней нуждается любая область, где необходимо перемешать вещества, которые смешать невозможно из-за их природы – например, воду и масло.

Известь получила популярность по следующим причинам:

- невысокая стоимость;

- отличные дезинфекционные свойства;

- устойчивость к попаданию влаги;

- отсутствие какого-то неприятного запаха;

- универсальность;

- хорошая сочетаемость с красителями;

- стойкость к ультрафиолетовому излучению.

Но у нее найдется и пара недостатков:

- очень едкая в работе, из-за чего требуется соблюдать осторожность;

- могут появляться пузыри, разводы и полосы, если раствор был приготовлен неправильно.

Как разводить?

Данный процесс является довольно грязным и отнимает время. Перед проведением работ надо закрывать полы и мебель при помощи пленки и надеть защитную одежду. Если вы решили побелить помещение, то расход будет варьироваться от методики ее нанесения, а также от площади поверхности, которая обрабатывается. Если побелка будет наноситься с использованием кисти, то ее расход существенно увеличится.

Кроме того, все зависит от того, какую известь вы выбрали. Например, сухая известь негашеного типа заливается в пропорции один к одному. Налив три литра воды на одну часть извести, можно получить тесто известкового типа. И уже после этого известь можно разбавлять жидкостью.

Из одного килограмма негашеной извести легко получить 10 литров побелки, уже готовой к использованию. В ряде случаев для разведения извести можно применять гипс и песок, но только чтобы улучшить ее свойства.

Расход

Он будет зависеть от того, где именно будет использоваться смесь. Чтобы побелить комнату, понадобится 0,5 литра готовой побелки на один квадратный метр. Если речь идет о пушонке, то из двухкилограммовой пачки можно получить шесть литров побелки, чего будет достаточно, чтобы побелить около 12 квадратных метров поверхности. Правда, если предстоит работать с кирпичной кладкой, то необходимо будет большее количество.

Если говорить о готовом известковом тесте, то его соотношение будет таковым, что на килограмм теста потребуется три литра жидкости.

Если мы ведем речь о негашеной извести, то сначала ее необходимо погасить, и лишь потом разбавлять водой. В случае с ней из одного килограмма негашеной извести можно получить около десяти литров побелки, готовой к использованию.

Технология нанесения

Белят комнаты при помощи краскопульта, распылителя или кисточки. Для побелки никогда не используется валик, так как если раскатывать побелку валиком, но уже второй слой, то первый слой просто не выдержит нагрузки и от поверхности отойдет. Обычно для побелки используется специальная кисть. Перед использованием ее следует замочить в теплой воде на несколько часов.

Стены из кирпича можно обрабатывать с помощью простой кисти-макловицы, которая имеет натуральную щетину. Кстати, если все осуществлять кистью, то будут оставаться полосы. Дабы их убрать, следует наносить второй побелочный слой в направлении потока света.

Лучше всего будет осуществлять побелку, используя краскопульт. Она будет ложиться ровно, а расход извести будет существенно меньше.

Если говорить о самом алгоритме работы, то сначала необходимо закрыть пленкой все окна, двери и мебель. Можно существенно облегчить работу, когда потребуется осуществлять уборку комнат. После этого следует осуществить подготовку поверхности к процессу, а именно удалить старый слой, убрать пятна, а также побелку, которая уже шелушится. Также не будет лишним заделать трещины.

Теперь следует развести побелку. Если процесс осуществляется с помощью распылителя либо краскопульта, то смесь следует сначала процедить. Перед тем как добавлять следующую порцию извести в устройство, следует перемешать раствор.

Перед проведением работы с техникой необходимо ознакомиться с правилами, которые содержит технологическая инструкция. До того как нанести побелку, следует немного намочить поверхность, используя распылитель. Теперь побелку необходимо налить в краскопульт и вкачать воздух внутрь. Теперь регулируем распылительное сопло, дабы побелка распылялась максимально равномерно. Если распыления не происходит, она имеет слишком большую густоту.

Тогда туда необходимо добавить жидкости и помешать ее. Распылитель должен находиться на расстоянии 15-20 сантиметров от поверхности. Процесс должен происходить исключительно с помощью движений кругового характера. Через пару часов по первому слою, который еще не просох, следует наносить второй побелочный слой.

Советы и рекомендации

Если вы храните известь в мешках, то лучше делать это в сухом месте, куда не попадают солнечные лучи. При покупке этого вещества проследите, чтобы оно хранилось в подходящих условиях, описание которых обязательно должно быть на упакове. Кроме того, побелка известью – довольно дешевая и будет отличным решением при ограниченном бюджете. Еще один важный момент – известковая побелка будет отличным решением для влажных помещений, так как имеет отличные влагостойкие свойства.

Прежде чем наносить новую побелку, следует сначала смыть старую побелку с потолка. В любом другом случае новая побелка просто отвалится вместе со старой.

Также следует очень осторожно растворять известь в воде. Учитывая отличия различных видов с друг от друга, количество воды, которое бывает необходимым, будет разным. Известь-кипелка, натриевая или углекислая будет требовать для правильного разведения различное количество воды.

Чтобы придать побелке какой-то приятный оттенок, в нее можно добавить колер. Обычно в этом случае в емкость с побелкой добавляется 20 г синьки. Для проведения различного рода отделочных работ дома из древесины или кирпича лучше всего будет подобрать пасмурный день или же вечернее время. Причина этого проста. Характеристика извести такова, что она не любит слишком сухой и жаркой погоды, как и воздействия прямых солнечных лучей.

Технологическая процедура нанесения побелки должна быть максимально соблюдена. Любое отклонение от процесса станет причиной того, что результат вас разочарует.

Известь – это отличный материал, который применяются во многих сферах. Например, белая известь уже традиционно украшает деревья с весны, защищая их от вредителей, служит отличным решением для побелки стен и вообще имеет массу достоинств, которые выгодно отличают этот довольно доступный материал от других.

О том, как правильно гасить известь, смотрите в следующем видео.

Разработка воздушной извести без гидравлического отверждения

Для теплоизоляции и ремонта традиционных зданий

Гарри Каршем

| Традиционная штукатурка из грубой известки на массивной кирпичной стене |

Почти каждое четвертое здание в Великобритании традиционно строится из извести, а не из цемента.В хорошем состоянии хорошо подойдут массивные стены из кирпича или камня, закрепленные на известковом растворе, они быстро сохнут после ливневого дождя, поэтому влага никогда не проникает глубоко в стену. Конденсат внутри здания также быстро высыхает, поэтому стены действуют как буфер для влажности и тепла, смягчая экстремальные явления в здании.

К концу Первой мировой войны от известковой технологии в основном отказались в пользу быстротвердеющих минометов. Только в конце 20-го века защитники природы начали понимать, что эти цементные растворы на самом деле повреждают традиционно построенные здания.Традиционные растворы были более мягкими и безупречно выдерживали естественное расширение и сжатие массивной кладки. И они были очень проницаемыми.

Было обнаружено, что проблемы возникают при перетяжке старой кирпичной кладки, так как это приводит только к тонкому слою твердого цемента на поверхности. Поскольку сердцевина оставалась гибкой, даже небольшое тепловое движение могло вызвать растрескивание поверхности, так как давление оказывалось на поверхности стены. Цемент, будучи относительно непроницаемым, также не позволял раствору впитывать влагу на поверхность.В частности, используемые цементные штукатурки имеют тенденцию улавливать влагу, а если трещины, то больше влаги втягивается из-за капиллярности, делая стены холодными и влажными.