Композитные панели. Назначение и характеристики.

Композитные панели название широкое и по своим значениям может предполагать под собой изделия из всевозможных композитов, то есть многокомпонентных материалов. Но термин «композитные панели» больше всего закрепился и ассоциируется с алюминиевыми композитными панелями (аббревиатура АКП), которые, в основном, используют для отделки фасадов и производства рекламных объектов.

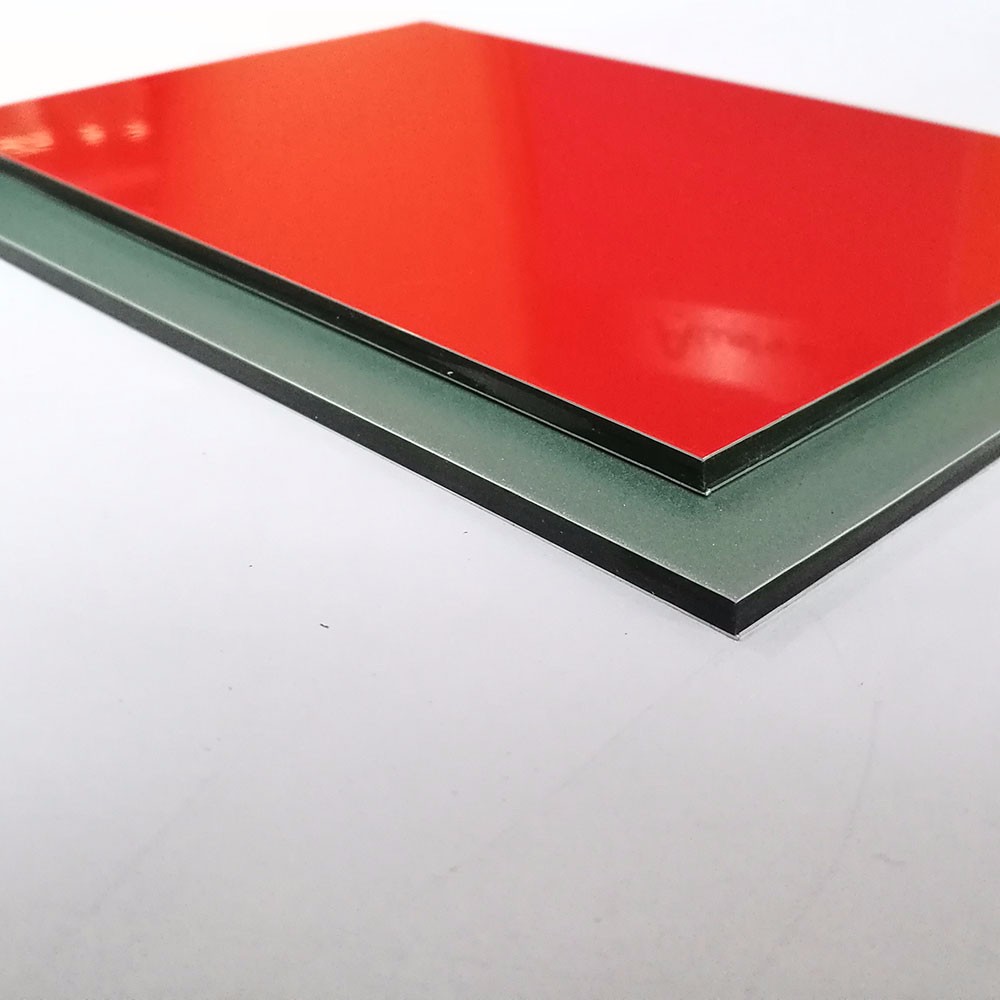

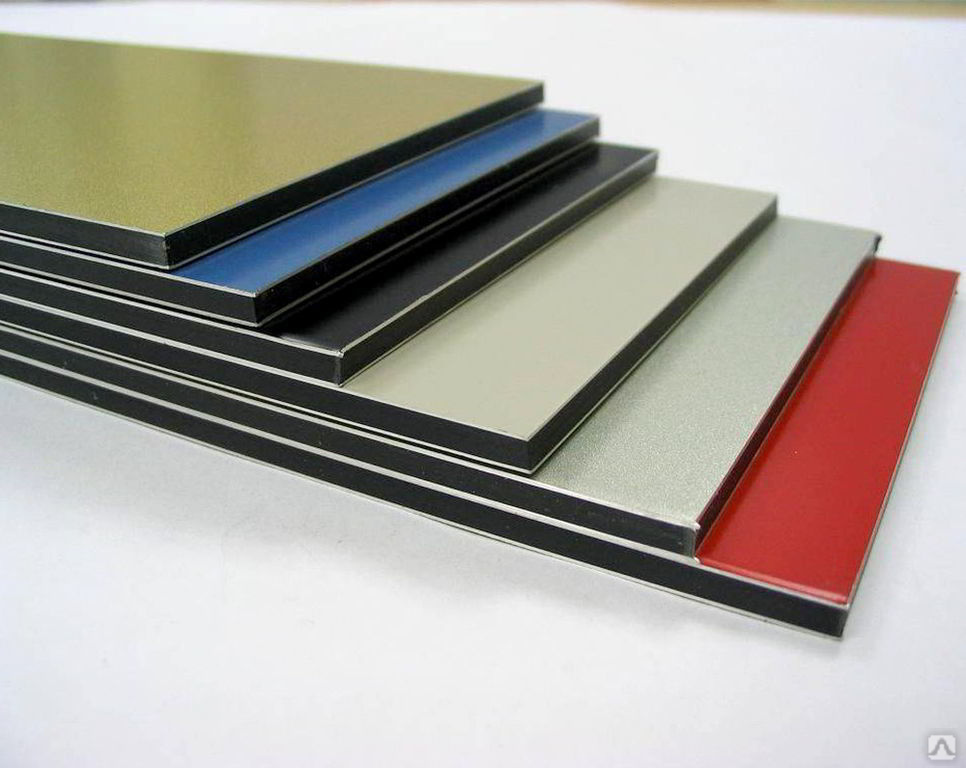

АКП выпускаются разными брендами с несущественными отличиями друг от друга. Основа конструкции обобщенно всегда одинакова: две пластины алюминия промеж которых размещен наполнитель.

На картинках представлены схемы панелей Goldstar и Bildex

Композитные панели схемаКомпозитные панели схема

Композитные панели характеристики:

- толщина панели;

- толщина алюминиевых листов;

- тип наполнителя;

- цвет эмали.

Стандартные панели имеют общую толщину 3 и 4 мм, толщину алюминия: 0, 2; 0,21; 0,3; и 0,4 мм. Длину от 1 до 4 м и ширину 1,22 или 1,5 м.

Отдельно стоит затронуть параметры наполнителя и цвета.

Наполнитель композитных панелей классифицируется по классу горючести: горючие и слабогорючие. К слабогорючим относят: ST, FR, S1, A2 эти панели устанавливаются на объектах с особыми требованиями по пожарной безопасности.

Самый широкий выбор в характеристиках композитных панелей это цвет. У каждого бренда существует стандартный набор цветовых палитр, который дополняют экзотические группы расцветок, например, под дерево, камень или глянцевые цвета, которые постоянно обновляются и расширяются. Подробнее с вариантами окраса АКП можно познакомиться в нашем каталоге.

Применение композитных панелей

Панели в основном используют в качестве строительного отделочного материала и конструкционного материала для изготовления рекламных объектов. Чаще всего в строительстве АКП применяют для наружной отделки вентилируемых фасадов, но и интерьерное применение нередко. Например, зеркальный композит, выпускаемый в серебряных и золотистых тонах, в основном идет на отделку внутри помещений.

Обработка АКП

Широкое применение композитных панелей помимо всего прочего основано на относительной простоте обработки материала и его гибкости. Благодаря последнему параметру, АКП используют для создания оригинальных разноуровневых дизайнов фасадов, с возможностью применения округлых форм, а также отделки колонн.

Желаете узнать больше о композитных панелях, получить информацию по определенному бренду или сравнительные характеристики нескольких брендов, свяжитесь с нами удобным для Вас способом! Специалисты нашей компании работают с этим материалом не менее 10 лет и с удовольствием поделятся опытом. Мы не продвигаем определенный бренд выпускающий панели. Мы просто продаем продукцию лучших брендов России!

Все цены в нашей компании открытые и выложены в прайс-листе. Но, знайте, мы умеем договариваться!

Алюминиевые композитные панели

- Ширина панели — 1220/1500/1600 мм.

- Длина панели — от 2100 до 6000 мм.

- Толщина панели — 4,0/5,0 мм.

- Толщина алюминиевого слоя — 0,4/0,5 мм.

- Вес панели — 7,5-8,5 кг/м² (зависит от толщины панели).

- Модуль упругости — 1,4 х 104 Мпа и 1,0 х 104 Мпа.

- Теплота сгорания — от 7,9 МДж/кг. до 9,8 МДж/кг.

- Наполнение внутреннего слоя антипиренами от 75 до 80%.

- Покрытие лицевой стороны: FEVE, PVDF, PUR, PL, РЕ и др.

- Тыльная сторона панели загрунтована (5-6 мкм.).

Указаны сводные характеристики: AlcoteK FR и AlcoteK FR+.

Цены на алюминиевые композитные панели AlcoteK® рассчитываются индивидуально. Зависят от марки, цвета, типа покрытия лицевой стороны панели и объёма поставки.

АКП ALCOTEK® ВЫПУСКАЮТСЯ ПОД ТОРГОВЫМИ МАРКАМИ:

|

Alcotek FR Plus Огнестойкие

|

Alcotek FR Трудногорючие

|

Alcotek B2 Для дизайна и рекламы

|

Назначение материала

АКП используют для облицовки фасадов, балконов, карнизов, входных групп зданий, АЗС, дорожных сооружений, внутренней отделки интерьера, транспортных средств, тоннелей, изготовления элементов рекламы и др.

AlcoteK® FR Plus и AlcoteK® FR применяют в системах навесных вентилируемых фасадов для облицовки зданий различных уровней ответственности, степеней огнестойкости и классов конструктивной и функциональной опасности. Панели имеют многослойную структуру. Два листа алюминиевого сплава (АМц 3003) соединены сердечником из полимера с высоким содержанием антипиренов — добавок, препятствующих горению (80% или 75% в зависимости от выбранного материала).

AlcoteK® B2 применим в малоэтажном частном строительстве, оформлении интерьера, изготовлении рекламных конструкций. В отличие от FR Plus и FR содержит меньше антипиренов. Может иметь толщину листа 3 мм.

ОБЪЕКТЫ, ПОСТРОЕННЫЕ С ПРИМЕНЕНИЕМ АЛЮМИНИЕВЫХ КОМПОЗИТНЫХ ПАНЕЛЕЙ ALCOTEK

| Комплекс «Формула-1» г. Сочи | Фитнес центр «Санта-моника» г. Белгород | Городская поликлиника №5 г. Тюмень |

| ЖК «Южный форт» и «Доминанта | «Макдональдс» г. Санкт-Петербург Санкт-Петербург | «Большая ледовая арена» г. Сочи |

ВАРИАНТЫ КРЕПЛЕНИЯ АКП ALCOTEK

|

Способ крепления «Икля»

|

Способ крепления «Проушина»

|

Алюминиевый профиль AlcoteK

|

В качестве элементов облицовки кассеты из АКП AlcoteK® утверждены для применения в составе практически всех навесных фасадных систем с воздушным зазором.

Пожарная безопасность конструкции НФС с использованием наших материалов классифицируется как непожароопасная (К0), и подтверждена натурными огневыми испытаниями по ГОСТ 312512008.

Панели AlcoteK® разрешены к применению в качестве материала для обрамления оконных проемов в составе систем: A-vent®, HILTI®. MAVent®, NordFox®, Ньютон Системс®, Ронсон®, СИАЛ®, U-kon® и др.

Алюминиевые композитные панели могут крепиться к фасаду здания при помощи алюминиевого профиля AlcoteK (только для малоэтажного строительства).

УЗНАТЬ СТОИМОСТЬ ИЛИ ЗАДАТЬ ВОПРОС

Заполните простую форму обратной связи. Мы свяжемся с вами в кратчайшие сроки.

КАК КУПИТЬ

|

Позвоните по бесплатному номеру 8 (800) 333 87 57 в наш офис продаж

|

или оставьте заявку на сайте для связи с вами

|

мы рассчитаем точную стоимость вашего заказа и сообщим её вам

|

затем подготовим все документы и подпишем с вами договор

|

организуем доставку товара или погрузим в ваш транспорт.

|

Алюминиевые композитные панели для фасада: виды, размеры, технология монтажа

Из всех облицовочных материалов именно алюминиевые композитные панели (АКП) целесообразно использовать для монтажа вентилируемого фасада. Широкая популярность алюминиевых панелей обусловлена повышенной механической прочностью, пластичностью, устойчивостью к атмосферным осадкам, кроме того, материал практически не поддается коррозии и отличается оригинальным дизайном.

Данная статья полностью посвящена алюминиевым композитным материалам. В соответствующих разделах будут описаны конструкция, виды и область использования АКП. Отдельно будет рассмотрена технология крепления алюминиевых композитных плит. В качестве дополнительной информации, приводится перечень ведущих производителей, продукция которых пользуется повышенным спросом, как в широкомасштабном строительстве, так и в частном секторе.

Что такое композитные панели из алюминия

Алюминиевые композитные панели это прочный и пластичный облицовочный материал с высокими теплоизоляционными свойствами.

Высокие прочностные характеристики и пластичность плиты обеспечивается двумя алюминиевыми слоями, толщина которых может составлять от 0,2 до 0,5 мм. В роли наполнителя, чаще всего, выступают негорючие полиолефины или минеральный теплоизолятор, которые скрепляются с основой посредством молекулярных клеевых составов.

com/embed/txYbm0OPP7E» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

На лицевую часть панели наносится полимерное PVDF напыление, которое имеет высокую износостойкость и устойчиво к атмосферному воздействию. Тыльная сторона панели покрывается защитным покрытием РЕ, предотвращающим воздействие на алюминиевую основу агрессивных химических соединений. Для предотвращения порчи панелей во время транспортировки и хранения, лицевая часть покрывается защитной пленкой, которая снимается после завершения монтажных работ.

Виды алюминиевых композитных панелей

Классифицировать композитные панели из алюминия можно по типу наполнителя и материалу защитного слоя.

Классификация по типу наполнителя

Вид наполнителя обуславливает область применения, класс горючести, тепло- и звукоизоляционные свойства панелей.

С минеральным наполнителем

Композитные алюминиевые панели с минеральными наполнителями относятся к классу слабогорючих материалов (Г1). Даже в случае пожара не наблюдается выделение токсичных веществ и растекание расплавленной массы. Некоторые производители используют в качестве добавки к минеральному наполнителю гидроксид алюминия, что существенно увеличивает огнестойкость изделия.

Даже в случае пожара не наблюдается выделение токсичных веществ и растекание расплавленной массы. Некоторые производители используют в качестве добавки к минеральному наполнителю гидроксид алюминия, что существенно увеличивает огнестойкость изделия.

С полимерным наполнителем

В полимерных АКП наполнителем может служить поликарбонат, вспененный полиэтилен и другие полимеры. Эта разновидность панелей отличается небольшим удельным весом и высокой механической прочностью, что значительно снижает нагрузку фундамент и несущие конструкции здания. Чаще всего, полимерные алюминиевые панели используются для облицовки легких построек и декорирования.

Сотовые алюминиевые композитные панели

В качестве промежуточного слоя в таких АКП используется каркас из алюминиевых пластин. Для армированных панелей характерны высокая механическая прочность, жесткость и способность выдерживать значительные ветровые нагрузки. Помимо этого, армированные панели обладают высокой огнестойкостью, что позволяет применять материал для облицовки многоэтажных зданий.

Классификация по типу защитного покрытия

Для защиты алюминиевых композитных панелей от внешних атмосферных и механических воздействий, на лицевую поверхность могут наноситься различные виды защитно-декоративных покрытий.

- Панели композитные алюминиевые с полиэфирным лакокрасочным покрытием. Для полиэфирных покрытий характерны насыщенность цветов, устойчивость к ультрафиолету и воздействию влаги. Такие покрытия сохраняют свои эксплуатационные характеристики в широком температурном диапазоне и вполне могут использоваться для наружных работ. Средний срок службы полиэфирного покрытия составляет 5 – 7 лет.

- Панели композитные алюминиевые с защитно-декоративным PVDF покрытием. Цена таких композитных панелей заметно выше, чем цена АКП с полиэфирным защитным слоем. Это объясняется грязеотталкивающими свойствами покрытия, высокой степенью износостойкости и большей стойкостью к воздействию агрессивных сред и ультрафиолета. Кроме того, срок службы PVDF покрытия составляет не менее 20 лет.

- Панели композитные алюминиевые с защитной оксидной пленкой. Изделия, покрытые защитно-декоративной оксидной пленкой, практически не поддаются коррозии, невосприимчивы к атмосферным воздействиям и ультрафиолетовому излучению. Такие панели отличаются высокими эстетическими показателями и могут использоваться как для наружной облицовки фасадов, так и для декоративного оформления интерьеров. Срок службы оксидного покрытия, в условиях непосредственного контакта с окружающей средой, составляет от 15 до 20 лет.

- Панели композитные алюминиевые с декоративно-защитной ламинирующей пленкой. Стоимость ламинированных панелей заметно выше стоимости всех вышеперечисленных модификаций. Такие панели могут имитировать различные виды натуральных и искусственных материалов, что позволяет придать облицовке индивидуальность и стиль. Кроме того, защитный слой из ламината отличается высокой прочностью и износостойкостью. Средний срок службы облицовки может колебаться в пределах от 20 до 25 лет.

Размеры и характеристики композитных алюминиевых панелей

Технология изготовления АКП позволяет наладить производство панелей любых размеров, в соответствии с пожеланиями заказчика, однако существуют и стандартные габариты. Рассмотрим основные эксплуатационные характеристики и размеры композитных панелей на примере модельного ряда компании «Алюминстрой».

Габаритные размеры АКП«Алюминстрой»

|

Параметры

|

Размеры, мм

| ||||

|

Goldstar A2

|

Goldstar

S1

|

Goldstar FR

|

Goldstar FR1

|

Goldstar FP

| |

|

Ширина

|

1220

|

1220 / 1500

| |||

|

Толщина

— панели

— алюминиевой основы

|

4

0,4

|

4

0,4

|

4

0,4

|

4

0,5

|

4

0,4

|

|

Длина стандартная

|

3250

| ||||

|

Диапазон длин

|

1700 — 6000

| ||||

Эксплуатационные свойства АКП «Алюминстрой»

|

Параметры

|

Размеры, мм

| ||||

|

Goldstar A2

|

Goldstar

S1

|

Goldstar FR

|

Goldstar FR1

|

Goldstar FP

| |

|

Вес АКП, кг/м2

|

7,16

|

7,7

|

7,2

|

7,4

|

6,6

|

|

Удельный вес, кг/м3

|

1795

|

1905

|

1780

|

1830

|

1680

|

|

Минимальная прочность при растяжении, МПа

|

37

|

33

|

33

|

33

|

33

|

|

Минимальная прочность при изгибе, МПа

|

125

|

85

|

85

|

85

|

85

|

|

Коэффициент удлинения при растяжении, %

|

6,5

|

3,5

|

3,5

|

3,5

|

3,5

|

|

Допустимая нагрузка при изгибе, МПа

|

43

|

68

|

69

|

50

|

50

|

|

Нагрузка, вызывающая расслоение панели, Н/мм

|

3,1

|

5,6

|

5,6

|

5,6

|

5,6

|

|

Модуль упругости при изгибе, МПа

|

2,9х104

|

1,5х104

|

2,1х104

|

1,8х104

|

1,8х104

|

|

Рабочий температурный диапазон, 0С

|

от – 55 до + 85

| ||||

Пожарно-технические свойства АКП «Алюминстрой»

|

Параметры

|

Размеры, мм

| ||||

|

Goldstar A2

|

Goldstar

S1

|

Goldstar FR

|

Goldstar FR1

|

Goldstar FP

| |

|

Класс горючести

|

Г 1

| ||||

|

Класс воспламеняемости

|

В 1

| ||||

|

Группа дымообразования

|

Д 1

|

Д 2

| |||

|

Класс токсичности

|

Т 1

|

Т 2

| |||

|

Класс конструкционной пожарной опасности

|

К 0

| ||||

|

Минимальная теплота сгорания, МДж/кг

|

4,2

|

10,6

|

10,7

|

10,7

|

24,5

|

Преимущества и недостатки композитных панелей на алюминиевой основе

Главными преимуществами АКП, обеспечившими им широкую популярность, являются:

- малый удельный вес.

Даже при максимальной толщине панели масса 1 м2 композитной облицовки не превышает 8 кг;

Даже при максимальной толщине панели масса 1 м2 композитной облицовки не превышает 8 кг; - высокие прочностные характеристики и жесткость. Эти свойства материала позволяют изготавливать крупногабаритные панели, что существенно увеличивает скорость проведения монтажных работ;

- пластичность. Это свойство позволяет использовать алюминиевые композитные панели для облицовки фасадов любой конфигурации, колон, арок и т.д.;

- повышенные звукоизоляционные свойства. За счет наличия полимерной или минеральной прослойки композитная облицовка существенно снижает уровень шума внутри здания;

- простота обработки. АКП легко поддаются всем видам механической обработки, что позволяет придавать панелям любую конфигурацию непосредственно на месте проведения монтажных работ;

- стойкость к агрессивному воздействию окружающей среды и ультрафиолету. Эти свойства позволяют длительное время сохранять привлекательный внешний вид облицовки;

- высокая коррозионная стойкость.

Алюминиевые панели устойчивы ко всем видам коррозии, что обеспечивает длительный срок службы материала;

Алюминиевые панели устойчивы ко всем видам коррозии, что обеспечивает длительный срок службы материала; - многообразие текстур и расцветок. Широкий выбор декоративно защитных покрытий дает возможность воплощать любые дизайнерские решения;

- длительный период эксплуатации. Качественные АКП могут прослужить от 20 до 30 лет, в зависимости от условий эксплуатации.

К недостаткам композитных материалов из алюминия можно отнести следующие особенности:

- композитные материалы с полимерным наполнителем и алюминиевой обшивкой нельзя считать полностью пожаробезопасными;

- существенное различие коэффициентов температурного расширения наполнителя и обшивки панели может привести к расслаиванию изделия при существенном повышении температуры;

- композитные облицовочные плиты практически не подлежат ремонту.

Кроме того, стоимость АКП значительно выше стоимости других облицовочных материалов.

Область применения алюминиевых композитных панелей

В современном строительстве и дизайне АКМ широко применяются при:

- декоративной облицовке и устройстве вентилируемых фасадов;

- монтаже входных групп супермаркетов, офисных центров и административных зданий;

- изготовлении элементов наружной рекламы: вывесок, указателей, лайтбоксов, пиллонов и т.д.;

- отделке интерьеров и декорировании помещений;

- изготовлении элементов интерьерной рекламы, выставочных стендов, стеллажей и других конструкций;

- решении задач, связанных с промышленным дизайном производственных и офисных помещений;

- изготовлении холодильных камер и промышленного холодильного оборудования;

- производстве специализированного оборудования: кунгов, кабин, рефрижераторных вагонов и автомобильных морозильных камер;

- создании малых архитектурных форм, таких как павильоны, киоски, указатели, стеллы и т.

д.;

д.; - изготовлении специальной мебели, работающей в условиях повышенной влажности в широком температурном диапазоне;

- возведении перегородок и монтаже подвесных систем.

Технология монтажа композитных алюминиевых панелей

Монтаж АКП относительно прост и производится в следующей последовательности:

- На первом этапе производится разметка, позволяющая точно установить кронштейны крепления каркаса. Для проведения разметочных работ могут потребоваться: лазерный указатель, отвес, строительный уровень, рулетка.

- После нанесения разметки приступают к монтажу несущих кронштейнов обрешетки. В зависимости от вида основы, могут использоваться как металлические анкерные крепления, так и дюбеля с пластиковой гильзой.

- Следующий шаг – укладка теплоизолятора и защитной пленки, которые крепятся к основанию с помощью специальных зонтичных дюбелей.

- После укладки теплоизоляционного слоя, в установленных кронштейнах с помощью саморезов или заклепок закрепляют несущие направляющие каркаса.

- Композитные панели крепятся к направляющим обрешетки с помощью прижимных планок, саморезов или заклепок.

Способы обработки композитных материалов

Для получения необходимой конфигурации композитной панели могут использоваться следующие виды обработки:

- вальцевание. Этот вид обработки позволяет получить панели, предназначенные для облицовки криволинейных поверхностей;

- сверление и фрезерование. Применяется для получения отверстий и изменения формы панели. Часто применяется при изготовлении малых архитектурных форм и элементов наружной рекламы;

- распил. Позволяет получить кассету с требуемыми габаритными размерами. Этот вид обработки является наиболее распространенным.

Важно! При порезке АКП не следует использовать болгарку, поскольку значительное увеличение температуры в зоне резания может повредить защитно-декоративное покрытие. После завершения работы срез необходимо обработать специальным полимерным составом.

После завершения работы срез необходимо обработать специальным полимерным составом.

- гибка. Пластичность материала позволяет придавать панелям угол 900 и более, без нарушения целостности защитно-декоративного слоя.

Ведущие производители алюминиевых панелей для фасада

В настоящее время наибольшим спросом пользуются композитные алюминиевые материалы следующих производителей:

«Алкотек»

Продукция производственного объединения «Алкотек» давно пользуется заслуженным спросом у отечественных застройщиков. Высокое качество выпускаемых композитных панелей и большой выбор расцветок позволяют применять АКП «Алкотек» для воплощения любых дизайнерских решений.

Облицовочные плиты «Алкотек» выпускаются шириной 1,22 и 1,5 м. Длина панелей определяется требованиями заказчика и может составлять от 2 до 8 м. Наибольшим спросом в настоящее время пользуются такие модификации как: AlcoteK B2®, AlcoteK®, AlcoteK FR®, AlcoteK FR Plus®.

«Алюкобонд»

Компания работает на российском рынке более 15 лет, и за это время успело занять лидирующие позиции в области производства композитных алюминиевых материалов. Чаще всего, АКП «Алюкобонд» применяются для монтажа вентилируемых фасадов различной сложности. Кроме этого, материал нашел самое широкое применение при изготовлении рекламных конструкций и малых архитектурных форм. Широкий выбор расцветок и текстур позволяет использовать АКП «Алюкобонд» не только для наружных работ, но и для внутренней отделки.

«Билдекс»

Композитные материалы от компании «Билдекс» широко используются при декоративной облицовке фасадов, монтаже рекламных конструкций, а также при внутренней отделке жилых и офисных помещений. Длительный период эксплуатации и высокая износостойкость изделий обеспечиваются специальным защитно-декоративным PVDF покрытием. Большой выбор текстур и расцветок позволяет подобрать материал, идеально соответствующий общей архитектурной концепции или дизайнерскому решению.

При стандартной ширине 1220 и 1500 мм, длина плиты может варьироваться в пределах от 2000 до 6000 мм, в соответствии с требованиями клиента. В зависимости от назначения, толщина кассеты может быть 3 или 4 мм.

«Голдстар»

АКП «Goldstar» выпускаются производственным объединением «Алюминстрой». Инновационная технология производства и использование новейшего оборудования позволили наладить выпуск композитных панелей, соответствующих всем существующим стандартам качества и пожарной безопасности. Модельный ряд компании включает в себя несколько серий, наибольшей популярностью, среди которых, пользуются: «Хамелеон», «Жемчуг», «Classic» и «Кварц».

Стандартная длина плит составляет 4000 мм, однако, при необходимости, могут быть изготовлены плиты любой длины в диапазоне от 1850 до 6000 мм.

«Краспан»

Еще один российский производитель композитных материалов, качество которых не уступает зарубежным аналогам. Основными особенностями алюминиевых композитных плит «Краспан» являются высокая огнестойкость и прочность. Пластичность изделий позволяет производить облицовку фасадов, имеющих сложную конфигурацию, в том числе, радиусные элементы. Разнообразие цветовых решений и текстур дает возможность воплощать в жизнь самые оригинальные дизайнерские разработки.

Пластичность изделий позволяет производить облицовку фасадов, имеющих сложную конфигурацию, в том числе, радиусные элементы. Разнообразие цветовых решений и текстур дает возможность воплощать в жизнь самые оригинальные дизайнерские разработки.

Помимо облицовочных плит Компания «Краспан» производит элементы несущих систем для устройства вентилируемых фасадов и возведения различных строительных конструкций.

«Grossbond»

АКП «Grossbond» относятся к классу универсальных отделочных материалов. Основной областью применения композитных плит «Grossbond» является облицовка фасадов, кроме того, материал активно используется при создании интерьеров, изготовлении вывесок, указателей, рекламных щитов и специальной мебели.

Панели «Grossbond» полностью отвечают всем требованиям пожарной безопасности, что подтверждается наличием соответствующих сертификатов. Помимо композитных материалов, компания производит элементы подсистем из конструкционной оцинкованной стали алюминиевых сплавов.

Стремительное развитие строительных технологий позволяет значительно ускорить процесс проведения строительно-монтажных работ. Применение алюминиевых композитных панелей не только дает возможность в кратчайшие сроки произвести облицовку или изготовить рекламную конструкцию, но и обеспечивает длительный срок службы и высокие эстетические характеристики фасада.

Композитные панели для фасада: подробное описание монтажа

При обустройстве вентилируемых фасадов особое внимание уделяется материалам обшивки. Именно от них зависит долговечность покрытия, защита здания от негативных факторов и, разумеется, внешняя привлекательность фасада. Наибольшей популярностью пользуются композитные панели, обладающие массой замечательных свойств. Еще совсем недавно сфера их применения ограничивалась общественными и промышленными строениями, но сейчас такие панели начинают использовать и для отделки частных домов.

Композитные панели для фасада

Применение алюминиевых композитных панелей

Фасадные композитные панели

Что представляют собой композитные панели

Термином «композит» обозначают соединение нескольких разнородных материалов в одно целое. Что это дает: новый материал приобретает улучшенные характеристики, которые по качеству и количеству значительно превышают свойства каждого из составляющих компонентов. Любой композит имеет пластичную основу (матрицу) и наполнитель, выступающий в качестве армирующего слоя.

Что это дает: новый материал приобретает улучшенные характеристики, которые по качеству и количеству значительно превышают свойства каждого из составляющих компонентов. Любой композит имеет пластичную основу (матрицу) и наполнитель, выступающий в качестве армирующего слоя.

Структура композитных панелей Goldstar

Структура композитных панелей более сложная, поскольку включает еще металлические пластины (чаще всего алюминиевые) и дополнительные слои для защиты и декорирования отделочного материала. У каждого производителя панели могут отличаться по составу наполнителя, количеству слоев и виду покрытия, но общие характеристики остаются неизменными: небольшой вес при высокой жесткости и прочности, устойчивость к негативным факторам и долговечность.

Алюминиевые композитные панели «Алюматрикс»

Внешне панели представляют собой тонкие металлические пластины с теплоизоляционной прослойкой, квадратной или прямоугольной формы. Лицевая сторона панелей покрывается специальными лакокрасочными составами широкой цветовой гаммы с глянцевым и матовым эффектом. Более дорогие варианты имеют ламинированное покрытие с имитацией текстур натуральных и искусственных материалов. Разнообразие расцветок и фактур дает возможность полностью преобразить фасад любого здания, независимо от его размеров, конфигурации, архитектурного стиля.

Более дорогие варианты имеют ламинированное покрытие с имитацией текстур натуральных и искусственных материалов. Разнообразие расцветок и фактур дает возможность полностью преобразить фасад любого здания, независимо от его размеров, конфигурации, архитектурного стиля.

Структура композитных панелей winbond

Характеристики и виды панелей

Стандартная композитная панель имеет следующую структуру:

- защитная пленка;

- лакокрасочный слой;

- алюминиевый лист;

- клеевая прослойка;

- наполнитель;

- клеевая прослойка;

- лист алюминия;

- антикоррозийное покрытие.

Алюминиевые композитные панели BILDEX

Производство алюминиевых композитных панелей

Панели выпускаются шириной от 1 м до 1,5 м, стандартная длина составляет 2,40, 3,20 и 4 м. Правда, многие производители не указывают фиксированную длину, предлагая покупателям подбирать материал под конкретные параметры здания. Толщина панели равняется 2-6 мм, а вес не превышает 8 кг на квадратный метр, благодаря чему на несущие конструкции оказывается минимальная нагрузка. В то же время, из-за небольшой толщины и особенностей структуры такая отделка плохо удерживает тепло, и в качестве теплоизолирующего материала не используется.

В то же время, из-за небольшой толщины и особенностей структуры такая отделка плохо удерживает тепло, и в качестве теплоизолирующего материала не используется.

Алюминиевые композитные панели, размеры

Панели выдерживают температурные колебания в диапазоне -58°С… +80°С, большие ветровые нагрузки, невосприимчивы к воздействию микроорганизмов и коррозии. Кроме того, они гасят вибрации и эффективно поглощают звуки. К примеру, звукоизоляция бетонных стен повышается в 2 раза после облицовки фасада композитными панелями. Что касается пожаробезопасности, то здесь тоже показатели очень хорошие: панели относятся к трудновоспламеняемым материалам, которые обладают слабой горючестью и выделяют мало дыма. К тому же, все больше производителей используют при изготовлении материала антипиреновые добавки, что еще больше снижает риск возгорания обшивки при пожаре в здании.

Панели делятся на виды по двум критериям – составу наполнителя и типу наружного покрытия.

| Вид наполнителя | Основные свойства |

|---|---|

| Минеральный | Многокомпонентный состав, включающий вспененный полиэтилен и большое количество антипиренов. Имеет низкий класс горючести – Г1, не выделяет едкого дыма, при плавлении не растекается. В изделиях немецкого производства применяется наполнитель, изготовленный на основе гидроокиси алюминия, который еще меньше склонен к возгоранию. Панели с минеральной прослойкой предназначены для фасадной отделки Имеет низкий класс горючести – Г1, не выделяет едкого дыма, при плавлении не растекается. В изделиях немецкого производства применяется наполнитель, изготовленный на основе гидроокиси алюминия, который еще меньше склонен к возгоранию. Панели с минеральной прослойкой предназначены для фасадной отделки |

| Полимерный | Изготавливается из сотового полипропилена и вспененного полиэтилена. Такой наполнитель обеспечивает легкость облицовочному материалу, что позволяет использовать его при облицовке тонких перегородок и конструкций со слабой несущей способностью. Панели с полимерной прослойкой используются преимущественно внутри помещений |

| Алюминиевый | В качестве наполнителя используются очень тонкие алюминиевые пластины, собранные в соты или сетку. Это обеспечивает наибольшую легкость облицовки и самую высокую жесткость. Такие панели выдерживают огромные ветровые нагрузки, а потому идеально подходят для отделки высотных домов |

Стоит заметить, что панели с алюминиевым наполнителем гораздо хуже поглощают звуки и совсем не держат тепло, а по стоимости значительно превышают облицовку с минеральным и полимерным наполнителем. По этой причине использовать их для отделки частного дома нецелесообразно.

По этой причине использовать их для отделки частного дома нецелесообразно.

Цвета алюминиевых композитных панелей

Разновидности покрытия панелей

| Вид покрытия | Основные характеристики |

|---|---|

| Полиэфирные краски и лаки | Самый недорогой тип покрытия. Образует прочную и эластичную пленку с приятным глянцевым блеском. Обладает хорошей устойчивостью к выгоранию и влаге. Панели с таким покрытием рекомендуется использовать для внутренней отделки, поскольку снаружи они теряют внешнюю привлекательность уже через 5-6 лет |

| Краски и лаки PVDF | Покрытия этого типа обладают грязеотталкивающими свойствами, высокой устойчивостью к механическим повреждениям и ультрафиолету. Средний срок их службы 20-25 лет без потери первоначального вида. Панели с этим покрытием отлично подходят для наружной облицовки |

| Оксидные пленки | Покрытие, образующееся в результате электрохимической обработки алюминия. Оно создает надежную защиту от коррозии, ультрафиолета, негативного воздействия осадков и механических повреждений, придает поверхности зеркальный эффект. Средний срок службы такого покрытия составляет 15-20 лет Оно создает надежную защиту от коррозии, ультрафиолета, негативного воздействия осадков и механических повреждений, придает поверхности зеркальный эффект. Средний срок службы такого покрытия составляет 15-20 лет |

| Ламинирующие пленки | Эти синтетические покрытия выполняют и защитные, и декоративные функции. Они создают искусную имитацию разнообразных фактур: мрамор, гранит, полированный метал, различные породы древесины. Ламинированные панели дороже остальных, но зато и смотрятся наиболее эффектно. Срок службы этих покрытий составляет 15-20 лет |

Лучшие производители

Поскольку композитные панели пока еще не используются массово, как сайдинг или профнастил, их производством занимается не так много компаний. На отечественном рынке представлены около 30 достойных внимания производителей, продукция которых отвечает необходимым стандартам. При этом большая часть из них – это российские и китайские компании, а также их совместные предприятия. Но лидером все же является немецко-швейцарский бренд «Alukobond», композитные панели которого появились в России раньше других.

Но лидером все же является немецко-швейцарский бренд «Alukobond», композитные панели которого появились в России раньше других.

Alukobond

Alucobond — алюминиевые композитные панели

Композитные панели этой марки отличаются сочетанием высокой прочности и гибкости, что позволяет легко осуществлять монтаж на криволинейных поверхностях. Они выпускаются шириной от 1 до 1,5 м, длиной – от 3,20 до 8 м. Максимальный вес 1 м2 облицовки составляет 7,7 кг. Гамма расцветок панелей очень широкая, есть серия моделей с имитацией под камень и дерево различных оттенков. Средний срок эксплуатации материала около 50 лет.

Goldstar

Композитные панели «Голдстар»

Материал производится в России, имеет отличное качество, полностью отвечает принятым стандартам. При изготовлении панелей используется полимерный и минеральный наполнитель, покрытие – PVDF. Ассортимент очень широкий, большой выбор оттенков по шкале RAL. Производитель предлагает несколько эффектных серий с имитацией различных материалов: «Вологда» — панели под дерево, «Зеркало» — имитация зеркальной поверхности, полированного металла, золота и серебра; «Палермо» — имитация натурального камня. Высоким спросом пользуются панели серии «Хамелеон», которые изменяют цвет под разными углами зрения. Толщина материала этой марки равняется 3-4 мм, ширина – 1,22, 1,25 и 1,5 м, длина 2,44 и 4 м.

Высоким спросом пользуются панели серии «Хамелеон», которые изменяют цвет под разными углами зрения. Толщина материала этой марки равняется 3-4 мм, ширина – 1,22, 1,25 и 1,5 м, длина 2,44 и 4 м.

ALLUXE

Композитные панели китайского производства ничем не уступают отечественным брендам. Продукция изготавливается по лучшим западным технологиям, имеет все необходимые сертификаты качества. Прослойкой служит полимерный и минеральный наполнитель, покрытие – PVDF. Толщина панелей 3 и 4 мм, стандартная ширина 1,25 м, максимальная длина – 5,70 м. Цветовая палитра панелей включает 23 варианта, как с глянцевым, так и с матовым эффектом.

Алюминиевые композитные панели ALLUXE

Также популярна продукция таких марок, как «WinBond», «Alcotek», «YARET», «Dibond». Приобретать их нужно лишь у официальных представителей, поскольку есть риск купить подделку.

Alcotek

Композитные панели YARET по типу «Алюкобонд»

Цены на композитные панели

Композитные панели

Видео — Изготовление панелей «Алюкобонд»

youtube.com/embed/DFKbm2-6nOI?wmode=transparent» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Технология облицовки композитными панелями

Данный вид облицовки является весьма дорогостоящим, но результат того стоит. Во-первых, вы получаете надежную и долговечную конструкцию, которой не страшны ни ветер, ни осадки, ни перепады температур. Во-вторых, такая отделка выглядит невероятно эффектно и стильно, выгодно выделяясь среди оштукатуренных или обшитых сайдингом домов. Все работы можно выполнить самостоятельно, главное – четко придерживаться инструкции.

Вентилируемые фасады из композитных панелей

Облицовка колонн композитным панелями

Инструменты и материалы

Композитные панели крепятся на подсистему из металлического каркаса. Поэтому помимо облицовочного материала понадобится приобрести крепежные кронштейны и оцинкованный профиль, двухступенчатые сверла для алюминия, дрель, строительный уровень.

Короткие двухступенчатые сверла

Для резки панелей используют ножницы по металлу, ручной лобзик или дисковую пилу, а крепление обшивки к подсистеме выполняется при помощи заклепок либо оцинкованных саморезов.

Стальные заклепки

Инструмент для

Цены на композитные панели (алюкобонд и его аналоги)

Цены предоставляются с учётом НДС на стандартные цвета и одного типоразмера от 300м2 при комплексной поставке и любой обработке панелей в нашей компании.

Для облицовки фасадов рекомендуется использовать АКП группы горючести Г1 «FR» и «FR+», классом пожарной безопасности К0.

На АКП имеется вся разрешительная документация: сертификаты, ТС и ТО, протокол испытаний, паспорт качества на партию.

Все цены указаны с учетом НДС. Гибкая ценовая политика. Рассматриваем различные варианты оплат и предоплат.

Размер панелей: ширина 1220 мм и 1500 мм, длина до 6000 мм. стандартный размер на складе: 1220*4000 мм, 1500*4000 мм.

Толщина панелей от 2мм до 6мм, толщина алюминия 0,1-0,5мм

Производство любого цвета по каталогу РАЛ от 100м2 по расчѐту. Срок изготовления более 60 базовых цветов – от 3-х до 10 дней.

*Более подробную информацию об условиях АКЦИИ Вы можете уточнять у менеджера отдела продаж 8-800-775-05-93.

| № | АКП толщина, мм — Горючесть | Цвет | Ширина мм | Цена ₽/м2 |

| Алюминиевые Композитные Панели 1220мм | ||||

| АКП Г4 1220/2000-6000/2мм | ||||

| 1 | 2/0,05 — Г4 | грунт | 1220 | по запросу |

| 2 | 2/0,05 — Г4 | белый | 1220 | по запросу |

| 3 | 2/0,10 — Г4 | стандартный | 1220 | по запросу |

| 4 | 2/0,21 — Г4 | грунт | 1220 | по запросу |

| 5 | 2/0,21 — Г4 | стандартный | 1220 | по запросу |

| 6 | 2/0,30 — Г4 | грунт | 1220 | по запросу |

| 7 | 2/0,30 — Г4 | стандартный | 1220 | по запросу |

| АКП Г4 1220/2000-6000/3мм | ||||

| 8 | 3/0,05 — Г4 | грунт | 1220 | по запросу |

| 9 | 3/0,05 — Г4 | белый | 1220 | по запросу |

| 10 | 3/0,10 — Г4 | стандартный | 1220 | по запросу |

| 11 | 3/0,21 — Г4 | грунт | 1220 | по запросу |

| 12 | 3/0,21 — Г4 | стандартный | 1220 | по запросу |

| 13 | 3/0,21 — Г4 | ламинация | 1220 | по запросу |

| 14 | 3/0,30 — Г4 | грунт | 1220 | по запросу |

| 15 | 3/0,30 — Г4 | стандартный | 1220 | по запросу |

| 16 | 3/0,30 — Г4 | царапаный | 1220 | по запросу |

| 17 | 3/0,30 — Г4 | глянец/перламутр | 1220 | по запросу |

| 18 | 3/0,30 — Г4 | зеркало | 1220 | по запросу |

| 19 | 3/0,30 — Г4 | ламинация | 1220 | по запросу |

| АКП Г4 1220/2000-6000/4мм | ||||

| 20 | 4/0,10 — Г4 | стандартный | 1220 | по запросу |

| 21 | 4/0,21 — Г4 | стандартный | 1220 | по запросу |

| 22 | 4/0,21 — Г4 | ламинация | 1220 | по запросу |

| 23 | 4/0,30 — Г4 | стандартный | 1220 | по запросу |

| 24 | 4/0,30 — Г4 | царапаный | 1220 | по запросу |

| 25 | 4/0,30 — Г4 | глянец/перламутр | 1220 | по запросу |

| 26 | 4/0,30 — Г4 | зеркало | 1220 | по запросу |

| 27 | 4/0,30 — Г4 | ламинация | 1220 | по запросу |

| 28 | 4/0,40 — Г4 | стандартный | 1220 | по запросу |

| 29 | 4/0,40 — Г4 | царапаный | 1220 | по запросу |

| 30 | 4/0,40 — Г4 | камень/дерево | 1220 | по запросу |

| 31 | 4/0,40 — Г4 | ламинация | 1220 | по запросу |

| Алюминиевые Композитные Панели 1500мм | ||||

| АКП Г4 1500/2000-6000/2мм | ||||

| 42 | 2/0,17 — Г4 | стандартный | 1500 | по запросу |

| 43 | 2/0,21 — Г4 | стандартный | 1500 | по запросу |

| АКП Г4 Г4 1500/2000-6000/3мм | ||||

| 44 | 3/0,17 — Г4 | стандартный | 1500 | по запросу |

| 45 | 3/0,21 — Г4 | стандартный | 1500 | по запросу |

| 46 | 3/0,30 — Г4 | стандартный | 1500 | по запросу |

| 47 | 3/0,30 — Г4 | царапаный | 1500 | по запросу |

| 48 | 3/0,30 — Г4 | глянец/перламутр | 1500 | по запросу |

| АКП Г4 1500/2000-6000/4мм | ||||

| 49 | 4/0,17 — Г4 | стандартный | 1500 | по запросу |

| 50 | 4/0,21 — Г4 | стандартный | 1500 | по запросу |

| 51 | 4/0,30 — Г4 | стандартный | 1500 | по запросу |

| 52 | 4/0,30 — Г4 | царапаный | 1500 | по запросу |

| 53 | 4/0,30 — Г4 | глянец/перламутр | 1500 | по запросу |

| 54 | 4/0,40 — Г4 | стандартный | 1500 | по запросу |

| Алюминиевые Композитные Панели FR Г1 ( огнестойкие ) | ||||

| FR Г1 1220/2000-6000/4мм | ||||

| 32 | 4/0,03 — FR Г1 | стандартный | 1220 | по запросу |

| 33 | 4/0,30 — FR Г1 | царапаный | 1220 | по запросу |

| 34 | 4/0,30 — FR Г1 | глянец/перламутр | 1220 | по запросу |

| 35 | 4/0,30 — FR Г1 | зеркало | 1220 | по запросу |

| 36 | 4/0,30 — FR Г1 | ламинация | 1220 | по запросу |

| 37 | 4/0,40 — FR Г1 | стандартный | 1220 | по запросу |

| 38 | 4/0,40 — FR+ PREMIUM | стандартный | 1220 | по запросу |

| 39 | 4/0,40 — FR Г1 | царапаный | 1220 | по запросу |

| 40 | 4/0,40 — FR Г1 | камень/дерево | 1220 | по запросу |

| 41 | 4/0,40 — FR Г1 | ламинация | 1220 | по запросу |

| FR Г1 1500/2000-6000/4мм | ||||

| 55 | 4/0,30 — FR Г1 | стандартный | 1500 | по запросу |

| 56 | 4/0,30 — FR Г1 | царапаный | 1500 | по запросу |

| 57 | 4/0,30 — FR Г1 | глянец/перламутр | 1500 | по запросу |

| 58 | 4/0,40 — FR Г1 | стандартный | 1500 | по запросу |

| 59 | 4/0,40 — FR+ PREMIUM (откосы) | стандартный | 1500 | по запросу |

| Услуги по обработке Алюминиевых Композитных Панелей | ||||

| 60 | Резка материала в размер | метр погонный | по запросу | |

| 61 | Фрезеровка простая | метр квадратный | по запросу | |

| 62 | Фрезеровка сложная ЧПУ | метр квадратный | по запросу | |

| 63 | Вальцовка | метр квадратный | ||

Алюминиевая панель от компании «Ремэкс»

Компания «Ремэкс» реализует современный композитный материал. В наличии имеется продукция известных брендов Grossbond и Goldstar с превосходными эксплуатационными характеристиками.

В наличии имеется продукция известных брендов Grossbond и Goldstar с превосходными эксплуатационными характеристиками.

Алюминиевая панель по структуре представляет собой неоднородное слоистое изделие из нескольких компонентов.

Показано 1 — 2 из 2 510152050

Узнать стоимость

Алюминиевые композитные панели Grossbond — это прочный и износоустойчивый материал, который состоит из двух слоёв алюминия, между которыми проложен полимерный наполнитель. В процессе производства композитных панелей используется современное технологичное оборудование, с…

подробнее

Узнать стоимость

Компания «Ремэкс» представляет широкий ассортимент алюминиевых сэндвич-панелей. Всегда в наличии продукция марки Goldstar. Осуществляем поставку товаров любыми партиями.

Всегда в наличии продукция марки Goldstar. Осуществляем поставку товаров любыми партиями.

Алюминиевые композитные панели Goldstar являются продукцией российского производства. Они…

подробнее

Характеристики и состав алюминиевого композита

Популярный продукт имеет следующую последовательность расположения слоев:

- защитное покрытие с антикоррозийными свойствами;

- грунтовочный состав для придания алюминиевой сэндвич-панели устойчивости к образованию ржавчины;

- первый лист алюминия толщиной до 0,5 мм;

- прослойка из пластика;

- второй алюминиевый лист толщиной до 0,5 мм;

- грунтовочный слой композита на основе поливинилденфторидной смолы;

- лакокрасочный состав;

- защитная пленка.

Алюминиевая панель может иметь различную толщину для удобного выбора в соответствии с поставленными задачами. Продукция известных брендов имеет негорючую основу.

Продукция известных брендов имеет негорючую основу.

Плюсы алюминиевых сэндвич-панелей

Самые значимые преимущества изделий — малый вес, огнестойкость, долговечность, прочность, надежность, эластичность. Алюминиевые композитные панели выпускаются в разных оттенках. Насыщенность цветов не изменяется со временем, на поверхности незаметны следы выцветания или растрескивания.

Алюминиевый композит может иметь сложную форму для оформления углов, овальных объектов. Изделия допускается сгибать под углом до 180 градусов. Алюминиевую панель обрабатывают различными способами — режут, пилят, сгибают, вальцуют и пр.

Плиты отличаются повышенной устойчивостью к внешним факторам. Алюминиевые композитные панели устойчивы к коррозии, химическим воздействиям. Они не деформируются при давлении и ударах. Алюминиевая панель выдерживает резкие температурные колебания. Допускается использовать плиты в любых климатических условиях.

Алюминиевый композит обладает превосходными шумопоглощающими свойствами, имеет стильный и привлекательный вид.

Область применения алюминиевых сэндвич-панелей:

- Плиты востребованы для обустройства выставочных павильонов или других временных демонстрационных объектов.

- Реставрация старых зданий. Панели не оказывают дополнительной нагрузки на конструктивные части.

- Используют для устройства вентилируемых фасадов, для внутреннего обустройства общественных зданий.

- Материал укладывают на стены и потолки аэропортов, вокзалов, автомобильных салонов, кинотеатров, торговых центров.

Купите алюминиевые композитные панели любой толщины, позвонив по одному из контактных номеров в Москве. Уточнить цену на крупные объемы продукции также можно по телефону. Чтобы узнать больше о характеристиках материала, направьте запрос через онлайн-форму. Компания «Ремэкс» гарантирует минимальные сроки обработки заказа и быструю доставку алюминиевых панелей в Москве и Санкт-Петербурге.

Составной лист

— это … Что такое композитный лист?

Композитные соты — это материал, используемый в качестве основного материала в композитных структурах с сэндвич-структурой. Композитные соты получили свое название от внешнего сходства с пчелиными сотами с шестиугольной листовой структурой. Производство Композитные соты состоят из…… Wikipedia

Композитные соты получили свое название от внешнего сходства с пчелиными сотами с шестиугольной листовой структурой. Производство Композитные соты состоят из…… Wikipedia

Листовой формовочный материал — (SMC) или листовой формовочный композит — это готовый к формованию армированный волокном полиэфирный материал, в основном используемый в компрессионном формовании.Лист поставляется в рулонах весом до 400 кг.SMC изготавливается путем диспергирования длинных клетей (> 1 дюйма) рубленого…… Wikipedia

Композитный материал — Ткань из тканых волокон из углеродного волокна, распространенный элемент в композитных материалах Композиционные материалы, часто сокращаемые до композитов или называемых композиционными материалами, представляют собой технические или встречающиеся в природе материалы, изготовленные из двух или более компонентов… Wikipedia

Композит с сэндвич-структурой — Композитная сэндвич-панель, используемая для испытаний в НАСА Композит с сэндвич-структурой — это особый класс композитных материалов, который изготавливается путем прикрепления двух тонких, но жестких обшивок к легкому, но толстому сердечнику.Основной материал…… Википедия

Композитный материал — Образец композитного материала Композитный материал представляет собой сборку несмешиваемых материалов (mais ayant une forte capacity d adhésion). Le nouveau matériau ainsi constitué posède des propriétés que les éléments seuls ne…… Wikipédia en Français

Композит с сэндвич-структурой — Композит с сэндвич-структурой — это особый класс композитных материалов, который изготавливается путем прикрепления двух тонких, но жестких оболочек к легкому, но толстому сердечнику.Материал сердечника — обычно материал с низкой прочностью, но с большей толщиной…… Wikipedia

Спроектированный цементный композит — Спроектированный цементный композит (ECC) — это композит на основе строительного раствора, который легко формуется и формируется, армированный короткими случайными волокнами, cite web title = Краткое введение в технологии ECC и ECC network url =…… Wikipedia

Olimunllum — полностью консолидированный термопластический композитный материал, разработанный компанией SICD Ltd.содержащие квазиизотропное бесконечное армирование из углеродного волокна и полукристаллическую термопластичную полимерную матрицу из семейства полиарилэфиркетонов (PAEK).…… Wikipedia

Список рыб на марках Таиланда — Это список рыб на марках Таиланда до 2003 г. (набор «Морская жизнь» от 15 марта 2001 г. исключен из-за составного листа и отсутствия научного названия). 120 лет тайским почтовым маркам, Почта Таиланда, 2003 г. * Fishbase… Wikipedia

Abbrennstumpfschweißen — Widerstandsschweißen (англ.: контактная сварка) ist ein Schweißverfahren für elektrisch leitfähige Werkstoffe auf Basis der Jouleschen Stromwärme eines durch die Verbindungsstelle fließenden elektrischen Stromes mit Q Wärme in J I Stromstärke in… Deutsch

Buckelschweißen — Widerstandsschweißen (на английском языке: контактная сварка) ist ein Schweißverfahren für elektrisch leitfähige Werkstoffe auf Basis der Jouleschen Stromwärme eines durch die Verbindungssärme eines durch die Verbindungsschweißen

Композитный лист

— это… Что такое композитный лист?

Композитные соты — это материал, используемый в качестве основного материала в композитных структурах с сэндвич-структурой. Композитные соты получили свое название от внешнего сходства с пчелиными сотами с шестиугольной листовой структурой. Производство Композитные соты состоят из…… Wikipedia

Листовой формовочный материал — (SMC) или листовой формовочный композит — это готовый к формованию армированный волокном полиэфирный материал, в основном используемый в компрессионном формовании.Лист поставляется в рулонах весом до 400 кг.SMC изготавливается путем диспергирования длинных клетей (> 1 дюйма) рубленого…… Wikipedia

Композитный материал — Ткань из тканых волокон из углеродного волокна, распространенный элемент в композитных материалах Композиционные материалы, часто сокращаемые до композитов или называемых композиционными материалами, представляют собой технические или встречающиеся в природе материалы, изготовленные из двух или более компонентов… Wikipedia

Композит с сэндвич-структурой — Композитная сэндвич-панель, используемая для испытаний в НАСА Композит с сэндвич-структурой — это особый класс композитных материалов, который изготавливается путем прикрепления двух тонких, но жестких обшивок к легкому, но толстому сердечнику.Основной материал…… Википедия

Композитный материал — Образец композитного материала Композитный материал представляет собой сборку несмешиваемых материалов (mais ayant une forte capacity d adhésion). Le nouveau matériau ainsi constitué posède des propriétés que les éléments seuls ne…… Wikipédia en Français

Композит с сэндвич-структурой — Композит с сэндвич-структурой — это особый класс композитных материалов, который изготавливается путем прикрепления двух тонких, но жестких оболочек к легкому, но толстому сердечнику.Материал сердечника — обычно материал с низкой прочностью, но с большей толщиной…… Wikipedia

Спроектированный цементный композит — Спроектированный цементный композит (ECC) — это композит на основе строительного раствора, который легко формуется и формируется, армированный короткими случайными волокнами, cite web title = Краткое введение в технологии ECC и ECC network url =…… Wikipedia

Olimunllum — полностью консолидированный термопластический композитный материал, разработанный компанией SICD Ltd.содержащие квазиизотропное бесконечное армирование из углеродного волокна и полукристаллическую термопластичную полимерную матрицу из семейства полиарилэфиркетонов (PAEK).…… Wikipedia

Список рыб на марках Таиланда — Это список рыб на марках Таиланда до 2003 г. (набор «Морская жизнь» от 15 марта 2001 г. исключен из-за составного листа и отсутствия научного названия). 120 лет тайским почтовым маркам, Почта Таиланда, 2003 г. * Fishbase… Wikipedia

Abbrennstumpfschweißen — Widerstandsschweißen (англ.: контактная сварка) ist ein Schweißverfahren für elektrisch leitfähige Werkstoffe auf Basis der Jouleschen Stromwärme eines durch die Verbindungsstelle fließenden elektrischen Stromes mit Q Wärme in J I Stromstärke in… Deutsch

Buckelschweißen — Widerstandsschweißen (на английском языке: контактная сварка) ist ein Schweißverfahren für elektrisch leitfähige Werkstoffe auf Basis der Jouleschen Stromwärme eines durch die Verbindungssärme eines durch die Verbindungsschweißen

Композитный лист

CS | STI Firestop

Композитный лист CS

Композитный лист SpecSeal — идеальное решение для больших отверстий, где требуется прочное уплотнение.Композитный лист состоит из тонкого стального листа с вспучивающимся слоем на одной стороне. Композитный лист является партнером других противопожарных продуктов SpecSeal, таких как Firestop Collars и EZ Path Devices, для уменьшения размеров отверстий большого размера.

Стандарты испытаний

ASTM E814 (UL1479)

CAN / ULC-S115

Одобрения третьих сторон

Приложения

Пустое отверстие

Шинный канал

Кабели

Кабельный лоток

Канал

Металлическая труба

Multi.Ручка.

Свойства

Готовый продукт

Вспучивающийся

Легкий вес

Низкое содержание летучих органических соединений

Без истечения срока годности

Окрашиваемый

Повторный ввод

Дымозащитный барьер

Рейтинг STC

информация о продукте

Характеристики

Характеристики

Информация для заказа

Характеристики

- Подгонка профессии и отделка

- Партнерство с другими продуктами SpecSeal Firestop

- Легко режется ручными ножницами

- Проверено на огнестойкость до 4 часов при испытаниях по ASTM E814 / UL1479

Характеристики

Добраться до сердцевины композитных ламинатов

Хотя крупнейшим рынком для сердечника по-прежнему остается аэрокосмическая промышленность — где высокоэффективные алюминиевые и арамидные сотовые сердечники используются в основной конструкции самолета, а также во внутренних панелях и полах — сотовые элементы, пенопласт и пробковое дерево играют значительную роль в конструктивных элементах для рынок морской, ветровой энергии и транспорта.Легкие, малоплотные и доступные по относительно низкой цене материалы сердцевины обеспечивают основу для невероятно прочных и жестких многослойных конструкций при размещении между оболочками, сделанными из армирующих волокон и смолы. При правильном сочетании сердечника, композитных покрытий и клея производители композитов могут поставлять экономичные многослойные конструкции клиентам практически на любом неавиационно-космическом рынке, где высокая жесткость и малый вес являются приоритетными задачами при проектировании.

При наличии множества доступных типов сердцевины, различной плотности и множества типов отделки поверхности выбор сердцевины начинается с тщательного рассмотрения производственного процесса и желаемых характеристик всего ламината, — говорит Алекс Гутьеррес, менеджер по развитию бизнеса DIAB Group ( Лахольм, Швеция) ДеСото, Техасское предприятие.«Это полностью спроектированное решение, которое должно учитывать сердцевину, а также оболочки и адгезию между ними», — объясняет он. «Вам необходимо проанализировать требования к общей структуре, чтобы принять ключевые решения».

ПОЧЕМУ СЭНДВИЧ С ЯДРОМ?

Разработчики

Composite на раннем этапе определили, что размещение легкого материала сердцевины с низкой плотностью между тонкими лицевыми панелями может значительно повысить жесткость ламината с небольшим добавленным весом. Сэндвич-структура является рентабельной, потому что относительно недорогая сердцевина заменяет более дорогой композитный армирующий материал и может быть скреплена оболочкой с помощью однократных процессов, таких как введение смолы.И чем жестче, но легче сэндвич-панели требуют меньше несущей конструкции, чем твердый ламинат.

В сэндвич-панели сердечник функционирует как соединительная перемычка двутавровой балки, разделяя лицевые оболочки на постоянном расстоянии, в то время как сами оболочки функционируют как полки двутавровой балки (см. Иллюстрацию на стр. 26). Жесткость сэндвич-панели на изгиб пропорциональна толщине сердцевины, точно так же, как двутавровая балка становится жестче при увеличении расстояния между фланцами. «Удвоение толщины сердцевины делает панель в шесть раз прочнее и в 12 раз жестче при очень небольшом увеличении веса», — говорит доктор.Брент Стронг из Университета Бригама Янга (Прово, Юта, США).

Core также помогает распределять нагрузки и напряжения на обшивке, что делает сэндвич с сердечником отличной конструкцией для поглощения ударных нагрузок. В то время как сотовые соты имеют более высокое отношение прочности к массе, сердцевины из твердой пены или бальзы контактируют со 100 процентами поверхности кожи, что позволяет распределять воздействие на большую площадь, чем соты. Прочность сердечника на сжатие предотвращает разрушение тонких обшивок (коробление), а его модуль сдвига предотвращает скольжение обшивок независимо друг от друга при воздействии изгибающих нагрузок.Не менее важным является клей, который связывает сердечник с обшивкой — он должен быть достаточно прочным, чтобы выдерживать постоянные силы сжатия / растяжения при динамической нагрузке, такие как силы, действующие на корпус лодки. Коэффициенты теплового расширения (КТР) сердечника, ламината и клея должны быть совместимы, чтобы гарантировать, что термоциклирование не вызывает отслоения.

В связи с бурным развитием методов закрытого формования за последние несколько лет были разработаны новые формы сердцевины с канавками, которые можно использовать в качестве среды для инфузии смолы, без необходимости использования специальных жертвенных слоев текучей среды из смолы.Поскольку ламинаты обрабатываются и отверждаются за один раз, наплавление толстых монолитных ламинатов сопряжено с риском из-за возможности сильного экзотермического воздействия. Сердцевины помогают уменьшить толщину пропитанного ламината, давая производителям больший контроль над своими процессами. Кроме того, панели с сердечником обеспечивают отличную теплоизоляцию, шумоподавление, огнестойкость и гашение вибрации.

Также доступен ряд нетканых материалов с «объемным слоем», таких как Coremat от Lantor Composites (Veenedaal, Нидерланды), или нетканые материалы, содержащие микросферы, например, от Spheretex America Inc.(Пляж Пуэнт-Ведра, Флорида, США). Эти очень легкие, похожие на сердцевину маты, хотя и не рассматриваются в этой статье, могут предложить структурные характеристики, а также улучшенные косметические свойства (за счет предотвращения сквозной печати на тканых волокнистых ламинатах), гашение вибрации и шума, снижение веса и более низкие затраты на рабочую силу (потому что простоты обращения). Изготовители говорят, что им нравятся улучшенная ударопрочность и удлинение, а также снижение веса по сравнению с традиционными сердечниками, в зависимости от конструкции, и они, безусловно, являются очень жизнеспособными альтернативами типам сердечников, обсуждаемым ниже.

ПЕНА

Сердечники из структурной пены изготавливаются из ряда термореактивных и термопластичных полимеров, включая поливинилхлорид (ПВХ), полиуретан (ПУ), полистирол (ПС), стиролакрилонитрил (SAN), полиэфиримид (PEI) и полиметакрилимид (PMI). Пены (за исключением полиуретанов) производятся путем смешивания жидких полимеров и вспенивающих агентов, затем заливки смеси в металлические формы и частичное отверждение при высоких температурах и давлении.Полученную каучукоподобную массу, иногда называемую амебой или зародышем, извлекают из формы, затем помещают во вторую форму и снова нагревают (горячей водой или паром) в камере расширения, которая активирует вспенивающий агент и регулирует давление расширения газа. В результате получается пенопластовый блок размером примерно 4 на 8 футов на несколько дюймов, содержащий закрытые, заполненные газом пузырьки или ячейки. Пены могут производиться с плотностью от 2 фунтов / фут3 (30 кг / м3) до 20 фунтов / фут3 (300 кг / м3) путем изменения соотношения ингредиентов полимера и вспенивающих агентов и регулирования давления газа.Пенополиуретан, термореактивный материал, который выделяет газ при смешивании изоцианата с полиолом, производится либо партиями («отливка булочки»), либо в процессе непрерывного вспенивания.

Из различных типов наполнителей из структурной пены, пожалуй, наиболее часто используется ПВХ, который на самом деле представляет собой гибрид ПВХ и полимочевины. Доступны два типа вспененного ПВХ. Сшитые или полужесткие пены относительно жесткие и прочные, могут работать при температурах до 120 ° C / 250 ° F и устойчивы к стиролу, поэтому их можно использовать с полиэфирными и винилэфирными смолами.Линейные или пластичные пены ПВХ, изготовленные с использованием другого полимерного состава, более эластичны, чем сшитые разновидности, и широко используются в морских приложениях, где они обеспечивают высокий прогиб перед разрушением и отличную ударопрочность. В то время как линейный ПВХ легче термически формовать вокруг сложных кривых, компромисс заключается в несколько более низких механических свойствах и пониженной термостойкости по сравнению со сшитым вариантом. Оба обладают хорошими характеристиками сопротивления усталости.

Поскольку пены, такие как ПВХ, содержат газ под давлением, со временем может происходить выделение газа, то есть газ выходит из закрытых ячеек и мигрирует в пустоты или несвязанные области в ламинате.В некоторых случаях дегазация была обвинена в расслоении и пузырях в морском строительстве, особенно в частях, изготовленных при повышенных температурах отверждения с помощью систем эпоксидной смолы или отделанных темными цветами. Но основные эксперты утверждают, что проблема вызвана в первую очередь неправильной техникой ламинирования и плохим сцеплением между кожей и сердцевиной. Большинство производителей сердечников предлагают «стабилизированные» продукты, которые сводят к минимуму проблему.

DIAB — крупнейший производитель наполнителей из структурного пенопласта с производственными площадями в Швеции, Италии и США.S. Он производит Divinycell и Klegecell, полужесткие, сшитые пены ПВХ. Оба они широко используются на рынках морской, транспортной, ветровой и общепромышленной продукции, — говорит Гутьеррес. Компания также производит линейный вспененный ПВХ Divinycell HD, используемый в основном в военных целях.

Упрочненный материал Divinycell HD с высокой плотностью недавно был выбран в качестве основного материала ниже ватерлинии для военного корвета класса Visby, построенного шведским производителем морской пехоты Kockums для Королевского флота Швеции.Судно для минных охотников / противолодочных кораблей длиной 300 футов построено полностью из композитных панелей с наполнителем из углеродного волокна и винилового эфира, пропитанных смолой, что обеспечивает чрезвычайно легкий вес и характеристики скрытности. Разработчики композитов Kockums выбрали ПВХ продукт Divinycell за его высокое удлинение и ударопрочность, чтобы противодействовать ударным нагрузкам высокоскоростного корабля, возникающим в бурном море, а также силам подводных минных взрывов.

Компания DIAB, специализирующаяся на обработке инфузией смолы, предлагает линейку сердечников с насечками, канавками и перфорацией для использования в качестве инфузионных сред.Каналы в ядре увеличивают проницаемость материала ядра и делают возможным инфузию без необходимости использования отдельных жертвенных проточных сред. Гутьеррес говорит, что в последние несколько лет производители деталей начали использовать вливание, потому что оно может производить стабильные детали более высокого качества с меньшими затратами. DIAB имеет штат инженеров, которые поддерживают продажи инфузионных продуктов компании, посещая клиентов и обучая операторов правильному применению продуктов и методов обработки.

DIAB в настоящее время строит новое производственное предприятие в Ред-Оук, штат Техас, США, что позволит удвоить производство пенопласта в Америке. По словам Гутьерреса, увеличение производства является прямым ответом на быстрорастущий рынок ветроэнергетики, а также на постоянный спрос в других секторах, таких как транспорт и аэрокосмическая промышленность. Область роста для DIAB, как и для других производителей сердечников, — это комплекты сердечников, которые представляют собой сердечники, вырезанные по индивидуальному заказу, специально разработанные для деталей заказчика. Комплектация позволяет заказчику изготавливать детали практически без потерь материалов.

Alcan Airex AG (Синс, Швейцария), еще один крупный производитель пенопласта в Европе, уже более четырех десятилетий предлагает линейные и сшитые ПВХ пены Airex для морского рынка, транспорта, ветроэнергетики и промышленности. Airex R63, линейный ПВХ, хорошо известен своей пластичностью и ударопрочностью.

В дополнение к своему стандартному Airex C70 компания недавно разработала новый сшитый ПВХ Airex C71 с более высокой термостойкостью для обработки до 121 ° C / 250 ° F, совместимый с нагретыми формами и системами препрега, часто используемыми в лопастях ветряных турбин. производители для более быстрого ремонта деталей.Он также поддается термоформованию для более сложных форм лезвия (по сравнению с плоской панелью).

Alcan Airex также предлагает Airex R82, термопластичный вспененный продукт из полиэфиримида (PEI) с очень высокой температурой обработки — «намного выше», чем у сшитого ПВХ или SAN, говорит Джордж Дон, директор по промышленным продуктам Alcan Baltek Corp. Благодаря диэлектрическим свойствам и термоформованию пенополиэтилен часто используется для высокоэффективных применений, таких как обтекатели для военных и коммерческих самолетов.По словам Дона, он также может использоваться для обработки кромок алюминиевых и арамидных сотовых панелей в аэрокосмической отрасли. Превосходные огнестойкие / дымовые / токсические свойства PEI превышают большинство мировых стандартов для автомобильных и железнодорожных транспортных систем и интерьеров коммерческих самолетов. Это привело к ее выбору для панелей пола, передней части и юбок скоростного поезда на магнитной подвеске, который обслуживает аэропорт Шанхая, Китай.

ДРУГАЯ ПЕНА

Сердечник из пенопласта из стиролакрилонитрила (SAN)

— относительно новый продукт, представленный в 1990-х годах канадской фирмой ATC Chemicals Inc., недавно приобретенная SP Systems (Ньюпорт, остров Уайт, Великобритания, компания Gurit Composite Technologies). Линейная термопластичная пена SAN с закрытыми порами, торговая марка Core-Cell, сочетает в себе хорошие статические механические свойства с высоким удлинением, что приводит к ударной вязкости и сопротивлению усталости — по сути, обеспечивая лучшие свойства как сшитого, так и линейного ПВХ. Core-Cell очень химически стабильна и устойчива к системам смол, используемых в композитных конструкциях.

Core-Cell можно обрабатывать при температурах до 85 ° C / 185 ° F, что выше, чем у линейных пен ПВХ.По словам Джефа Бенкельмана, специалиста по технической поддержке SP Systems North America, преимуществом такой термостойкости является то, что SAN хорошо работает с системами эпоксидного препрега, которые требуют термического отверждения. «Там, где некоторые ПВХ выделяются при нагревании отверждения препрега и мешают склеиванию, химический состав пены SAN позволяет сердцевине прочно связываться с препрегом», — объясняет Бенкельман. По этой причине Core-Cell был рекомендован для больших роскошных яхт высокого класса, изготовленных из эпоксидных препрегов.

Компания

SP недавно завершила строительство второго завода по производству SAN в Магоге, Квебек, чтобы удовлетворить спрос на ассортимент своей продукции, который включает новую линейную пену S-серии с высокой прочностью на сжатие (S Foam) и продукт T Foam.S Foam обладает превосходной прочностью, плавучестью и изоляционными качествами в подводных конструкционных слоистых материалах, подвергающихся гидростатическим нагрузкам, например, в транспортных средствах с дистанционным управлением для морской нефтяной промышленности. T Foam обеспечивает высокую жесткость и термическую стабильность при температурах процесса до 110 ° C / 230 ° F.

Degussa Röhm GmbH & Co. KG, Performance Plastics (Дармштадт, Германия) производит линию пеноматериалов PMI, известную как ROHACELL. По словам Дирка Роузена, менеджера сегмента рынка железнодорожных и судовых приложений, пенопласты PMI, доступные в 11 различных сортах, демонстрируют самые высокие механические свойства среди всех типов пенопластов при сопоставимой плотности.Например, модуль упругости при сдвиге и растяжении для PMI на 20 процентов выше, чем для сшитого ПВХ. Диапазон температур теплового искажения составляет от 177 ° C / 350 ° F до 235 ° C / 455 ° F, что является самым высоким показателем для любого вспененного наполнителя, что делает его подходящим для ламинатов с высокими температурами отверждения, а также для высокотемпературных применений.

Благодаря своим высокотемпературным характеристикам, низкой плотности дыма и химическому составу, не содержащему галогенов, ROHACELL заняла нишу в транспортных приложениях, таких как высокоскоростные морские суда и поезда, где противопожарные характеристики являются проблемой.Марки ROHACELL используются в ряде междугородних трамваев и новых высокоскоростных поездов (например, в сложной передней части японского поезда Синкансэн E4) как для внутренних, так и для наружных работ. Пенопласт PMI был подвергнут термоформованию, чтобы он соответствовал сложной форме детали, и был залит препрегами для отверждения 125 ° C / 250 ° F, используемыми в конструкции поезда.

Сердечники

ROHACELL RIST (Resin Infusion Structural) предназначены для использования при обработке сэндвич-ламинатов путем инфузии смолы.Новый продукт PMI с низкой плотностью, названный RIMA (Resin Infusion Manufacturing Aid), предназначен для использования в качестве оправки для деталей сложной формы. Очень маленький размер ячеек RIMA обеспечивает минимальное поглощение поверхностной смолы пеной. Degussa также предлагает сердечники в комплекте под названием ROHACELL Shapes. На новом предприятии в Дармштадте пеноматериалы подвергаются механической обработке с ЧПУ и / или термоформованию до точных размеров, требуемых заказчиком. Формы поставляются во влагонепроницаемой алюминиевой упаковке для предотвращения поглощения влаги перед производством.

General Plastics Manufacturing Co. (Такома, Вашингтон, США) производит конструкционные пенопласты как из полиуретана (PU), так и из полиизоцианурата (производного полиуретана) для внутренних работ. Жесткие пенопласты с закрытыми порами марки LAST-A-FOAM широко используются в палубах и фрамугах лодок, а также для изготовления шаблонов и оснастки, а также в интерьерах самолетов.

Пенополиуретан

, как правило, является наиболее экономичным из пенопластов, так как производительность процесса производства выше, чем у других пен, таких как ПВХ.При пакетной обработке можно производить очень большие булочки, которые затем нарезаются на листы для использования покупателем. General Plastics предлагает пенополиуретан различной плотности, от 3 фунтов / фут3 до 50 фунтов / фут3.

Тед Хиле, менеджер по развитию рынка General Plastics, отмечает, что пенополиуретаны относительно жесткие, с довольно хорошими механическими свойствами и могут быть адаптированы (в зависимости от смеси изоцианатов и полиолов в полимерной смеси) для повышения прочности на сжатие и большей прочности. термостойкость.Поскольку полиуретан представляет собой термореактивный полимер, его можно использовать при температурах до 135 ° C / 275 ° F, что выше, чем у термопластичных пен. Но полиуретан имеет тенденцию быть несколько хрупким и менее устойчивым к усталости, чем ПВХ и SAN. По этой причине LAST-A-FOAM обычно используется в транцах и палубах лодок, где структурные нагрузки отличаются от более динамически нагруженных корпусов.

Другим производителем пенополиизоцианурата является компания Elliott Co. of Indianapolis Inc. (Индианаполис, Индиана, США). Линия пенопласта Elfoam используется для изготовления шаблонов оснастки и структурного ядра для морского строительства.Марка Elfoam T600 (6 фунтов / фут3) имеет диапазон рабочих температур до 149 ° C / 300 ° F.

ДЕРЕВЯННЫЕ ЯДЕРЫ BALSA

Пробковое дерево с низкой плотностью является еще одним популярным выбором стержней из-за его относительно низкой стоимости в сочетании с высокой прочностью на сжатие и сдвиг, а также отличными усталостными характеристиками. Деревья бальзы созревают примерно за семь лет, достигая высоты 27,5 м / 90 футов. По сути, бальза представляет собой природный композит — пучки целлюлозных волокон скрепляются лигнином и под микроскопом напоминают соты.

Заготовленные пиломатериалы из бальзы сначала сушатся на воздухе, а затем в печи для максимального снижения влажности. В зависимости от условий окружающей среды средняя влажность бальзы колеблется от 10 до 14 процентов. Высушенный пиломатериал строгается, разрезается по длине, затем точно измеряется и взвешивается для определения плотности. После сортировки пиломатериалы склеивают, прессуют на большие блоки и разрезают на листы, при этом древесные волокна ориентируются перпендикулярно лицевой стороне основного листа. Такая ориентация торцевых волокон демонстрирует высочайшие характеристики сжатия и сдвига, необходимые для хорошей многослойной конструкции.Листы шлифуются, а затем подготавливаются по спецификации заказчика. Хотя бальза может поставляться в виде жестких панелей, многие производители предпочитают гибкий листовой материал, в котором панель разрезается на небольшие квадраты, удерживаемые вместе тканевой основой из холста, которая позволяет сердцевине соответствовать изогнутой поверхности формы.

Распространенное возражение против сердцевин из бальзового дерева, особенно в морской промышленности, состоит в том, что материал гниет в присутствии пресной воды. Но морские специалисты говорят, что поглощение влаги происходит только тогда, когда промежутки между вырезанными квадратами сердцевины не полностью герметизированы ламинатной смолой или составом для подстилки, или если крепежные детали палубы, которые проникают в ламинат с сердцевиной, не имеют надлежащих прокладок и герметизации от проникновения дождевой воды.При формовании смолой методом инфузии воздух удаляется под вакуумом, обеспечивая заполнение всех пустот смолой. Правильно подобранный внутренний изоляционный материал также может помочь противостоять скоплению воды от конденсата, вызванного разницей температур внутри и снаружи корпуса.

Старейшим и крупнейшим производителем стержней из бальзы является Baltek Corp. (Нортвейл, Нью-Джерси, США). Основанная семьей Кон, компания начала импортировать тропическую древесину лиственных пород в Европу еще в 1880-х годах.Первые лесопильные заводы и предприятия были созданы до Второй мировой войны и поставляли бальзовую древесину военным заказчикам, таким как De Havilland в Великобритании, которая использовала торцевую бальзовую сердцевину, ламинированную фанерой, для своего бомбардировщика Mosquito. Сегодня компания владеет пятью заводами в Эквадоре и более 17 000 акров плантаций бальзы. Компания Baltek была недавно приобретена канадской компанией Alcan Inc. и теперь известна как Alcan Baltek Corp.

.

Baltek разработал первый гибкий сердечник на основе холста, который он назвал ContourKore.За последние несколько лет компания разработала новый продукт из бальзы конечного зерна контролируемой плотности под названием SuperLite. Основываясь на тщательном отборе и сборе генетически модифицированных деревьев с очень небольшими вариациями содержания влаги (и, следовательно, плотности), значения плотности сердцевины доступны от 4,5 фунтов / фут3 до 16 фунтов / фут3 с шагом в 1 фунт. «Это первые бальзовые деревья, выращенные с единственной целью — стать основным материалом», — говорит Дон из Alcan Baltek. Как и другие поставщики, компания поставляет основные комплекты для упрощения изготовления ламината и сокращения отходов для клиентов.

Хотя это может показаться нелогичным, проба на самом деле очень хорошо работает в пожароопасных областях. По словам Дона, доступная энергия сгорания продукта зависит от его плотности; Типичная легкая бальза не очень горючая и горит нетоксичным белым дымом. Если древесина все же вступает в контакт с пламенем, образуется равномерный слой обугливания, который защищает неиспользованную целлюлозу от источника тепла. Напротив, пена и, в частности, пенополиуретан производят черный дым, который, в зависимости от химического состава, может содержать токсичные побочные продукты.По этим причинам бальза одобрена для большинства транспортных средств. Это одна из причин того, что панели с наполнителем из бальзового волокна и стекловолокном заменили фенольный ламинат с сотовым заполнением в полах поездов Bay Area Rapid Transit (BART), которые курсируют в столичном районе Сан-Франциско, из-за более низкой стоимости и лучшего качества. Долговечность, говорит Дон.

DIAB также производит бальзу, ее плантации и фабрики расположены в Эквадоре. Линия продуктов ProBalsa предлагается в трех вариантах плотности: легкая (90 кг / м3), стандартная (155 кг / м3) и высокопрочная тяжелая (220 кг / м3).ProBalsa Plus — это стандартный продукт, подвергнутый микрошлифовке и обработанный грунтовкой для минимизации поглощения смолы в процессе формования.

Производитель стержней Nida-Core (Порт-Сент-Люси, Флорида, США) недавно вышел на рынок бальзы, предлагая стержни из бальзы марки Balsalite по более низкой цене, чем у конкурентов, говорит директор по маркетингу Nida-Core Джек Лугус. Предлагаются два класса прочности: от 6 до 7,6 фунт / фут3 и от 9 до 10 фунтов / фут3, в жестких панелях или панелях с насечками, с нанесенной облицовкой, если необходимо. Бальзалит имеет покрытие (как и продукция конкурентов) для снижения расхода смолы при ламинировании.

МЕДОВЫЕ ШАШКИ