ГОСТы кирпича

Весь кирпич, выпускаемый в России, должен соответствовать требованиям ГОСТов. В ГОСТ 530-95 приведены требования к любому керамическому кирпичу (как рядовому, так и лицевому). Для лицевого кирпича требования жестче, и он, кроме соответствия указанному ГОСТу, должен соответствовать еще и ГОСТ 7484-78. Для силикатного кирпича существует один ГОСТ 379-95. Есть некоторые исключения: например, крупноформатные поризованные блоки не проходят по нормам ГОСТов (в момент разработки ГОСТа таких размеров в России не существовало). В этих случаях материалы соответствуют техническим условиям предприятия. Импортный кирпич удовлетворяет требованиям ISO — аналога российских ГОСТов.ГОСТ 530 — 95. Кирпич и камни керамические.Технические условия Ceramic brick and stones. Specifications Дата введения 1996-07-01 Область применения Настоящий стандарт распространяется на керамические кирпич и камни, изготовляемые способом полусухого прессования или пластического формования из глинистых и кремнеземистых (трепел, диатомит) осадочных пород и промышленных отходов (угледобычи и углеобогащения зол) и обожженные в печах. Кирпич и камни применяют для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для кладки фундаментов из полнотелого кирпича. Основные параметры и размеры Кирпич и камни керамические (далее — изделия) изготовляют в форме параллелепипеда и в зависимости от размеров подразделяют на виды, указанные в таблице 1. таблица №1Вид изделия Номинальные размеры по длине ширине толщине Кирпич одинарный 250 120 65 Кирпич утолщённый 250 120 88 Кирпич модульных размеров одинарный 288 138 63 Кирпич модульных размеров утолщённый 288 138 88 Кирпич утолщённый с горизонтальным расположением пустот 250 120 88 приложение таблицы №1Вид изделия Номинальные размеры по длине ширине толщине Камень 250 120 138 Камень модульных размеров 288 138 138 Камень модульных размеров укрупнённый 288 288 88 Камень укрупнённый 250250180 250250250 138188138Камень укрупнённый с горизонтальным расположением пустот 250250 250200 12080Примечание — допускается по согласованию с потребителем выпускать укрупнённые камни с размерами: 380380380 180255250 138188138Предельные отклонения от номинальных размеров в миллиметрах не должны превышать: для изделий пластического формования из лессов, трепелов, диатомитов ± 7 .

Кирпич и камни применяют для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для кладки фундаментов из полнотелого кирпича. Основные параметры и размеры Кирпич и камни керамические (далее — изделия) изготовляют в форме параллелепипеда и в зависимости от размеров подразделяют на виды, указанные в таблице 1. таблица №1Вид изделия Номинальные размеры по длине ширине толщине Кирпич одинарный 250 120 65 Кирпич утолщённый 250 120 88 Кирпич модульных размеров одинарный 288 138 63 Кирпич модульных размеров утолщённый 288 138 88 Кирпич утолщённый с горизонтальным расположением пустот 250 120 88 приложение таблицы №1Вид изделия Номинальные размеры по длине ширине толщине Камень 250 120 138 Камень модульных размеров 288 138 138 Камень модульных размеров укрупнённый 288 288 88 Камень укрупнённый 250250180 250250250 138188138Камень укрупнённый с горизонтальным расположением пустот 250250 250200 12080Примечание — допускается по согласованию с потребителем выпускать укрупнённые камни с размерами: 380380380 180255250 138188138Предельные отклонения от номинальных размеров в миллиметрах не должны превышать: для изделий пластического формования из лессов, трепелов, диатомитов ± 7 . ………….. по длине ± 5 …………… по ширине для изделий пластического формования и полусухого прессования ± 5 …………… по длине ± 4 …………… по ширине ± 3 …………… по толщине — для кирпича ± 4 …………… по толщине — для камня Отклонение от перпендикулярности граней в миллиметрах не должно превышать: ± 4 для изделий пластического формования из лессов, трепелов, диатомитов; ± 3 для изделий пластического формования и полусухого прессования. Типы и размеры Одинарный и утолщенный кирпич изготовляют полнотелым (без пустот и с технологическими пустотами, объем которых составляет не более 13%) и пустотелыми, а камни — только пустотелыми. Толщина наружных стенок пустотелого изделия должна быть не менее 12 мм. Изделия могут быть изготовлены другой пустотности, с другим числом и расположением отверстий при условии соблюдения требований морозостойкости и прочности. Пустоты в изделиях должны распологаться перпендикулярно или параллельно постели и могут быть сквозными и несквозными.

………….. по длине ± 5 …………… по ширине для изделий пластического формования и полусухого прессования ± 5 …………… по длине ± 4 …………… по ширине ± 3 …………… по толщине — для кирпича ± 4 …………… по толщине — для камня Отклонение от перпендикулярности граней в миллиметрах не должно превышать: ± 4 для изделий пластического формования из лессов, трепелов, диатомитов; ± 3 для изделий пластического формования и полусухого прессования. Типы и размеры Одинарный и утолщенный кирпич изготовляют полнотелым (без пустот и с технологическими пустотами, объем которых составляет не более 13%) и пустотелыми, а камни — только пустотелыми. Толщина наружных стенок пустотелого изделия должна быть не менее 12 мм. Изделия могут быть изготовлены другой пустотности, с другим числом и расположением отверстий при условии соблюдения требований морозостойкости и прочности. Пустоты в изделиях должны распологаться перпендикулярно или параллельно постели и могут быть сквозными и несквозными. Ширина щелевидных пустот должна быть не более 16 мм, а диаметр цилиндрических сквозных пустот и размер стороны квадратных пустот — не более 20 мм. Для укрупненных камней допускаются пустоты (для захвата при кладке) с площадью сечения пустот не более 13% от площади основания. Диаметр несквозных пустот и размеры горизонтальных пустот не регламентируют. По прочности изделия с вертикально расположенными пустотами изготовляют марок: 75, 100, 125, 150, 175, 200, 250, 300, а с горизонтально расположенными пустотами — 25, 35, 50, 100. По морозостойкости изделия подразделяют на марки: F15, F25, F35, F50. Условное обозначение керамических изделий должно состоять из нащвания, вида, марки по прочности и морозостойкости, обозначения настоящего стандарта. Примеры условных обозначений Кирпич керамический полнотелый одинарный марки по прочности 100, марки по морозостойкости F15: Кирпич К — 100/1/15/ГОСТ 530-95 Кирпич керамический полнотелый одинарный марки по прочности 150, марки по морозостойкости F15: Кирпич КП-О 150/15/ГОСТ 530-95 Кирпич керамический утолщенный марки по прочности 125, по морозостойкости F25: Кирпич КП-У 125/25/ГОСТ 530-95 Камень керамический марки по прочности 100, по морозостойкости F15: Камень К 100/15/ГОСТ 530-95 Камень керамический укрупненный марки по прочности 150, по морозостойкости F15: Камень КУК 150/15/ГОСТ 530-95 Камень керамический модульных размеров марки по прочности 175, по морозостойкости F15: Камень КМ 175/15/ГОСТ 530-95 Камень керамический укрупненный с горизонтальным расположением пустот марки по прочности 50, по морозостойкости F15: Камень КУГ 50/15/ГОСТ 530-95 Кирпич керамический утолщенный с горизонтальным расположением пустот марки по прочности 100, по морозостойкости F15: Кирпич КУГ 100/15/ГОСТ 530-95 Технические требования Изделия должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем.

Ширина щелевидных пустот должна быть не более 16 мм, а диаметр цилиндрических сквозных пустот и размер стороны квадратных пустот — не более 20 мм. Для укрупненных камней допускаются пустоты (для захвата при кладке) с площадью сечения пустот не более 13% от площади основания. Диаметр несквозных пустот и размеры горизонтальных пустот не регламентируют. По прочности изделия с вертикально расположенными пустотами изготовляют марок: 75, 100, 125, 150, 175, 200, 250, 300, а с горизонтально расположенными пустотами — 25, 35, 50, 100. По морозостойкости изделия подразделяют на марки: F15, F25, F35, F50. Условное обозначение керамических изделий должно состоять из нащвания, вида, марки по прочности и морозостойкости, обозначения настоящего стандарта. Примеры условных обозначений Кирпич керамический полнотелый одинарный марки по прочности 100, марки по морозостойкости F15: Кирпич К — 100/1/15/ГОСТ 530-95 Кирпич керамический полнотелый одинарный марки по прочности 150, марки по морозостойкости F15: Кирпич КП-О 150/15/ГОСТ 530-95 Кирпич керамический утолщенный марки по прочности 125, по морозостойкости F25: Кирпич КП-У 125/25/ГОСТ 530-95 Камень керамический марки по прочности 100, по морозостойкости F15: Камень К 100/15/ГОСТ 530-95 Камень керамический укрупненный марки по прочности 150, по морозостойкости F15: Камень КУК 150/15/ГОСТ 530-95 Камень керамический модульных размеров марки по прочности 175, по морозостойкости F15: Камень КМ 175/15/ГОСТ 530-95 Камень керамический укрупненный с горизонтальным расположением пустот марки по прочности 50, по морозостойкости F15: Камень КУГ 50/15/ГОСТ 530-95 Кирпич керамический утолщенный с горизонтальным расположением пустот марки по прочности 100, по морозостойкости F15: Кирпич КУГ 100/15/ГОСТ 530-95 Технические требования Изделия должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем. Характеристики Внешний вид Поверхность граней изделий должна быть плоской, ребра — прямолинейными. Допускается выпускать изделия с закругленными вертикальными ребрами с радиусом закругления не более 15 мм. По фактуре поверхности (ложковой, тычковой) изделия могут быть гладкими или рифлеными. На изделии не допускаются дефекты внешнего вида, размеры и число которых превышают указанные в таблице 2. Известковые включения, вызывающие после пропаривания изделий разрушение поверхностей и отколы глубиной более 6 мм, не допускаются. На поверхности изделий допускается наличие отколов по наибольшему измерению от 3 до 10 мм числом не более 3 шт. Количество половняка в партии не должно быть более 5 %. Не допускается поставка потребителю недожженных и пережженных изделий. таблица № 2 Вид дефекта Число дефектов Отбитости углов глубиной от 10 до 15 мм 2 Отбитости и притупленности рёбер глубиной не более 10 мм и длиной от 10 до 15 мм 2 Трещины протяженностью до 30 мм по постели полнотелого кирпича и пустотелых изделий не более чем до первого ряда пустот (глубиной на всю толщину кирпича или на 1/2 толщины тычковой или ложковой грани камней): — на ложковых гранях 1 на тычковых гранях 1 Марку камня по прочности устанавливают по значению предела прочности при сжатии, а кирпича — по значению пределов прочности при сжатии и изгибе.

Характеристики Внешний вид Поверхность граней изделий должна быть плоской, ребра — прямолинейными. Допускается выпускать изделия с закругленными вертикальными ребрами с радиусом закругления не более 15 мм. По фактуре поверхности (ложковой, тычковой) изделия могут быть гладкими или рифлеными. На изделии не допускаются дефекты внешнего вида, размеры и число которых превышают указанные в таблице 2. Известковые включения, вызывающие после пропаривания изделий разрушение поверхностей и отколы глубиной более 6 мм, не допускаются. На поверхности изделий допускается наличие отколов по наибольшему измерению от 3 до 10 мм числом не более 3 шт. Количество половняка в партии не должно быть более 5 %. Не допускается поставка потребителю недожженных и пережженных изделий. таблица № 2 Вид дефекта Число дефектов Отбитости углов глубиной от 10 до 15 мм 2 Отбитости и притупленности рёбер глубиной не более 10 мм и длиной от 10 до 15 мм 2 Трещины протяженностью до 30 мм по постели полнотелого кирпича и пустотелых изделий не более чем до первого ряда пустот (глубиной на всю толщину кирпича или на 1/2 толщины тычковой или ложковой грани камней): — на ложковых гранях 1 на тычковых гранях 1 Марку камня по прочности устанавливают по значению предела прочности при сжатии, а кирпича — по значению пределов прочности при сжатии и изгибе. Водопоглощение не должно быть для полнотелого кирпича менее 8 %, для пустотелых изделий — менее 6 %. Масса кирпича в высушенном состоянии не должна быть более 4,3 кг, камней — не более 16 кг. Допускается по согласованию предприятия-изготовителя с потребителем, отраженном в договоре на поставку, изготовление укрупненных камней массой более 16 кг. Изделия относят к группе негорючих строительных материалов по ГОСТ 30244. Изделия, предназначенные для кладки наружных стен зданий и сооружений, должны подвергаться испытанию на теплопроводность. Удельная эффективная активность естественных радионуклидов в изделиях не должна быть более 370 Бк/кг.ГОСТ 7484 — 78. Кирпич и камни керамические лицевые.Технические условия Face brick and ceramic stones. Specifications Постановлением Государственного комитета СССР по делам строительства от 24 октября 1978 г. № 206 срок введения установлен с 01.07.79 Несоблюдение стандарта преследуется по законуНастоящий стандарт распространяется на кирпич и камни керамические лицевые, изготовляемые из глин, трепелов и диатомитов методами пластического формования или полусухого прессования с добавками или без них, с нанесением фактурного слоя или без него.

Водопоглощение не должно быть для полнотелого кирпича менее 8 %, для пустотелых изделий — менее 6 %. Масса кирпича в высушенном состоянии не должна быть более 4,3 кг, камней — не более 16 кг. Допускается по согласованию предприятия-изготовителя с потребителем, отраженном в договоре на поставку, изготовление укрупненных камней массой более 16 кг. Изделия относят к группе негорючих строительных материалов по ГОСТ 30244. Изделия, предназначенные для кладки наружных стен зданий и сооружений, должны подвергаться испытанию на теплопроводность. Удельная эффективная активность естественных радионуклидов в изделиях не должна быть более 370 Бк/кг.ГОСТ 7484 — 78. Кирпич и камни керамические лицевые.Технические условия Face brick and ceramic stones. Specifications Постановлением Государственного комитета СССР по делам строительства от 24 октября 1978 г. № 206 срок введения установлен с 01.07.79 Несоблюдение стандарта преследуется по законуНастоящий стандарт распространяется на кирпич и камни керамические лицевые, изготовляемые из глин, трепелов и диатомитов методами пластического формования или полусухого прессования с добавками или без них, с нанесением фактурного слоя или без него. Кирпич и камни предназначаются для кладки и одновременной облицовки наружных и внутренних стен зданий и сооружений. Виды, размеры и марки Кирпич и камни по теплопроводности и прочности при сжатии классифицируются по ГОСТ 22951-78. По форме, размерам и объемной массе кирпич и камни должны соответствовать требованиям ГОСТ 530-80. По соглашению предприятия-изготовителя с потребителем могут выпускаться камни других размеров, а также профильные изделия, форма и размеры которых указываются в заказе. По прочности кирпич и камни подразделяют на марки: 300, 250, 200, 150, 125, 100 и 75. Кирпич и камни марки 75 допускается выпускать на отдельных предприятиях по согласованию с потребителями. По морозостойкости кирпич и камни подразделяют на марки: Мрз 25, Мрз 35 и Мрз 50. По виду лицевой поверхности кирпич и камни подразделяются: с гладкой лицевой поверхностью; с рельефной лицевой поверхностью; с офактуренной лицевой поверхностью. Кирпич и камни изготовляют: с гладкой и рельефной лицевой поверхностью естественного цвета или окрашенными в массе путем ввода в сырьевые материалы добавок; с офактуренной лицевой поверхностью — торкретированием минеральной крошкой или двухслойным формованием.

Кирпич и камни предназначаются для кладки и одновременной облицовки наружных и внутренних стен зданий и сооружений. Виды, размеры и марки Кирпич и камни по теплопроводности и прочности при сжатии классифицируются по ГОСТ 22951-78. По форме, размерам и объемной массе кирпич и камни должны соответствовать требованиям ГОСТ 530-80. По соглашению предприятия-изготовителя с потребителем могут выпускаться камни других размеров, а также профильные изделия, форма и размеры которых указываются в заказе. По прочности кирпич и камни подразделяют на марки: 300, 250, 200, 150, 125, 100 и 75. Кирпич и камни марки 75 допускается выпускать на отдельных предприятиях по согласованию с потребителями. По морозостойкости кирпич и камни подразделяют на марки: Мрз 25, Мрз 35 и Мрз 50. По виду лицевой поверхности кирпич и камни подразделяются: с гладкой лицевой поверхностью; с рельефной лицевой поверхностью; с офактуренной лицевой поверхностью. Кирпич и камни изготовляют: с гладкой и рельефной лицевой поверхностью естественного цвета или окрашенными в массе путем ввода в сырьевые материалы добавок; с офактуренной лицевой поверхностью — торкретированием минеральной крошкой или двухслойным формованием. Технические требования Кирпич и камни должны соответствовать требованиям настоящего стандарта и изготовляться по технологическим регламентам, утвержденным в установленном порядке. Кирпич и камни по форме, размерам и расположению пустот в изделиях, толщине наружных стенок, диаметру цилиндрических пустот, ширине щелевых пустот, трещинам в межпустотных перегородках, недожогу и пережогу, отклонениям для нелицевой поверхности изделий по внешним признакам (неперпендикулярность поверхностей и ребер, отбитость и притупленность углов и ребер, наличие трещин) должны отвечать требованиям соответствующих ГОСТ 530-80. Трещины на лицевой поверхности кирпича и камней, а также трещины и расслоения по контакту фактурного слоя с основной массой изделий не допускаются. Кирпич и камни должны иметь две лицевые поверхности: тычковую и ложковую. По соглашению предприятия-изготовителя с потребителем допускается выпускать кирпич и камни с одной лицевой поверхностью. На лицевой поверхности кирпича и камней не должно быть отколов, в том числе от известковых включений, пятен, выцветов и других дефектов, видимых на расстоянии 10 м на открытой площадке при дневном освещении.

Технические требования Кирпич и камни должны соответствовать требованиям настоящего стандарта и изготовляться по технологическим регламентам, утвержденным в установленном порядке. Кирпич и камни по форме, размерам и расположению пустот в изделиях, толщине наружных стенок, диаметру цилиндрических пустот, ширине щелевых пустот, трещинам в межпустотных перегородках, недожогу и пережогу, отклонениям для нелицевой поверхности изделий по внешним признакам (неперпендикулярность поверхностей и ребер, отбитость и притупленность углов и ребер, наличие трещин) должны отвечать требованиям соответствующих ГОСТ 530-80. Трещины на лицевой поверхности кирпича и камней, а также трещины и расслоения по контакту фактурного слоя с основной массой изделий не допускаются. Кирпич и камни должны иметь две лицевые поверхности: тычковую и ложковую. По соглашению предприятия-изготовителя с потребителем допускается выпускать кирпич и камни с одной лицевой поверхностью. На лицевой поверхности кирпича и камней не должно быть отколов, в том числе от известковых включений, пятен, выцветов и других дефектов, видимых на расстоянии 10 м на открытой площадке при дневном освещении. Цвет, рисунок рельефа и другие показатели внешнего вида лицевой поверхности изделий должны соответствовать утвержденному в установленном порядке образцу-эталону. Допускаемые отклонения от номинальных размеров и показателей внешнего вида лицевой поверхности кирпича и камней не должны превышать на одном изделии величин, указанных в табл. 1. Наименование показателя Величина Отклонение от размеров, мм, не более: по длине ±4 по ширине ±3 по толщине ±3 Неперпендикулярность граней и ребер кирпича и камня, отнесенная к длине 120 мм, мм, не более 2 Непрямолинейность лицевых поверхностей и ребер, мм, не более:по ложкупо тычку 32Отбитость или притупленность углов и ребер длиной от 5 до 15 мм, шт., не более 1 Отдельные посечки шириной не более 0,5 и длиной до 40 мм на дм’ лицевой поверхности, шт., не более 2 Глазурованные поверхности кирпича и камней по показателям внешнего вида должны соответствовать требованиям, указанным в табл. 2. Наименование показателя Норма Наплывы и волнистость глазури, засорение, неравномерность окраски глазури, видимые с расстояния 10 м Не допускаются Надколы (углубления в глазури) диаметром более 2 мм Не допускаются Пузыри (вздутия) общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускаются Мушки (темные точки) диаметром более 3 мм отдельные рассеянные Не допускаются более 3 шт для кирпича и более 6 шт для камня Плешины общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускаются Сухость глазури общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускается Слипыш зашлифованный общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускается Щербины и зазубрины на кромках глазурованной поверхности шириной более 4 мм и длиной более 10 мм Не допускаются более 4 шт Общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более 5%.

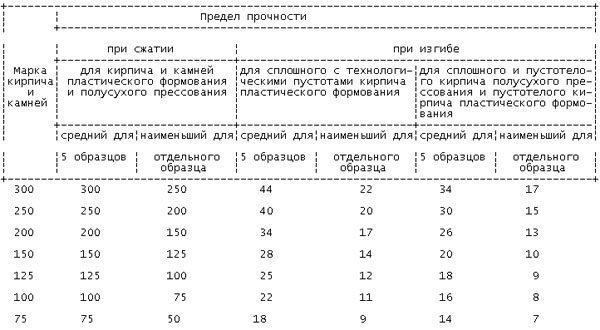

Цвет, рисунок рельефа и другие показатели внешнего вида лицевой поверхности изделий должны соответствовать утвержденному в установленном порядке образцу-эталону. Допускаемые отклонения от номинальных размеров и показателей внешнего вида лицевой поверхности кирпича и камней не должны превышать на одном изделии величин, указанных в табл. 1. Наименование показателя Величина Отклонение от размеров, мм, не более: по длине ±4 по ширине ±3 по толщине ±3 Неперпендикулярность граней и ребер кирпича и камня, отнесенная к длине 120 мм, мм, не более 2 Непрямолинейность лицевых поверхностей и ребер, мм, не более:по ложкупо тычку 32Отбитость или притупленность углов и ребер длиной от 5 до 15 мм, шт., не более 1 Отдельные посечки шириной не более 0,5 и длиной до 40 мм на дм’ лицевой поверхности, шт., не более 2 Глазурованные поверхности кирпича и камней по показателям внешнего вида должны соответствовать требованиям, указанным в табл. 2. Наименование показателя Норма Наплывы и волнистость глазури, засорение, неравномерность окраски глазури, видимые с расстояния 10 м Не допускаются Надколы (углубления в глазури) диаметром более 2 мм Не допускаются Пузыри (вздутия) общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускаются Мушки (темные точки) диаметром более 3 мм отдельные рассеянные Не допускаются более 3 шт для кирпича и более 6 шт для камня Плешины общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускаются Сухость глазури общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускается Слипыш зашлифованный общей площадью более 2 см² для кирпича и более 4 см² для камня Не допускается Щербины и зазубрины на кромках глазурованной поверхности шириной более 4 мм и длиной более 10 мм Не допускаются более 4 шт Общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более 5%. Предел прочности при сжатии и изгибе кирпичей и предел прочности при сжатии камней (без вычета площади пустот) должен быть не менее величин, указанных в табл. 3. Марка кирпича и камней Предел прочностипри сжатии при изгибедля кирпича и камней пластического формирования и полусухого прессования для сплошного и с технологическими пустотами кирпича пластического формирования для сплошного и пустотелого кирпича полусухого прессования и пустотелого кирпича пластического формированиясредний для 5 образцов наименьший для отдельного образца средний для 5 образцов наименьший для отдельного образца средний для 5 образцов наименьший для отдельного образца30025020015012510075 30025020015012510075 2502001501251007550 44403428252218 2220171412119 34302620181614 17151310987Водопоглощение кирпича и камней должно быть не менее 6% и для кирпича и камней, изготовляемых из беложгущихся глин, не более 12% — из карбонатосодержащих глин и глин с добавкой карбонатов (содержание которых в пересчете на СаСО> не менее 10%) и из глин с добавкой трепелов и диатомитов не более 20%, из остальных глин — не более 14%, из трепелов и диатомитов не более 28% от массы этих изделий, высушенных до постоянной массы.

Предел прочности при сжатии и изгибе кирпичей и предел прочности при сжатии камней (без вычета площади пустот) должен быть не менее величин, указанных в табл. 3. Марка кирпича и камней Предел прочностипри сжатии при изгибедля кирпича и камней пластического формирования и полусухого прессования для сплошного и с технологическими пустотами кирпича пластического формирования для сплошного и пустотелого кирпича полусухого прессования и пустотелого кирпича пластического формированиясредний для 5 образцов наименьший для отдельного образца средний для 5 образцов наименьший для отдельного образца средний для 5 образцов наименьший для отдельного образца30025020015012510075 30025020015012510075 2502001501251007550 44403428252218 2220171412119 34302620181614 17151310987Водопоглощение кирпича и камней должно быть не менее 6% и для кирпича и камней, изготовляемых из беложгущихся глин, не более 12% — из карбонатосодержащих глин и глин с добавкой карбонатов (содержание которых в пересчете на СаСО> не менее 10%) и из глин с добавкой трепелов и диатомитов не более 20%, из остальных глин — не более 14%, из трепелов и диатомитов не более 28% от массы этих изделий, высушенных до постоянной массы. Кирпич и камни должны быть морозостойкими и в насыщенном водой состоянии должны выдерживать без каких-либо признаков видимых повреждений (расслоение, шелушение, растрескивание, выкрашивание) не менее: 25 циклов попеременного замораживания и оттаивания — для марки Мрз 25; 35 циклов — для марки Мрз 35; 50 циклов — для марки Мрз 50. Кирпич и камни из карбонатосодержащих глин с водопоглощением более 14% и из трепелов и диатомитов должны иметь марку не менее Мрз 35. В отдельных южных климатических районах по разрешению Госстроя допускается выпускать кирпич и камни с морозостойкостью не менее 15 циклов попеременного замораживания и оттаивания, если на опыте прошлого строительства в этих районах эти изделия обеспечивают долговечность наружных ограждающих конструкций зданий. Кирпич и камни высшей категории качества должны удовлетворять требованиям: марка изделий по прочности должна быть не менее 100; изделия должны выдерживать не менее 35 циклов попеременного замораживания и оттаивания; отбитости и притупленности углов и ребер длиной от 5 до 10 мм не допускаются в количестве более одной; общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более З%.

Кирпич и камни должны быть морозостойкими и в насыщенном водой состоянии должны выдерживать без каких-либо признаков видимых повреждений (расслоение, шелушение, растрескивание, выкрашивание) не менее: 25 циклов попеременного замораживания и оттаивания — для марки Мрз 25; 35 циклов — для марки Мрз 35; 50 циклов — для марки Мрз 50. Кирпич и камни из карбонатосодержащих глин с водопоглощением более 14% и из трепелов и диатомитов должны иметь марку не менее Мрз 35. В отдельных южных климатических районах по разрешению Госстроя допускается выпускать кирпич и камни с морозостойкостью не менее 15 циклов попеременного замораживания и оттаивания, если на опыте прошлого строительства в этих районах эти изделия обеспечивают долговечность наружных ограждающих конструкций зданий. Кирпич и камни высшей категории качества должны удовлетворять требованиям: марка изделий по прочности должна быть не менее 100; изделия должны выдерживать не менее 35 циклов попеременного замораживания и оттаивания; отбитости и притупленности углов и ребер длиной от 5 до 10 мм не допускаются в количестве более одной; общее количество кирпича и камней с отбитостями, превышающими допустимые настоящим стандартом, включая парный половняк, не должно быть более З%. Глазурованные поверхности кирпича и камней высшей категории качества дополнительно должны удовлетворять требованиям: мушки (темные точки) диаметром более 1,5 мм отдельные рассеянные не допускаются в количестве более 3 шт. для кирпича и более 6 шт. для камня; плешины общей площадью более 1 см’ для кирпича и более 2 см’ для камня не допускаются. Маркировка, упаковка, транспортирование и хранение Кирпич и камни должны иметь на одной нелицевой поверхности оттиск-клеймо с обозначением марки предприятия-изготовителя. Предприятие-изготовитель обязано сопровождать партию кирпича и камней паспортом, в котором должно быть указано: наименование и адрес предприятия-изготовителя и его подчиненность; наименование продукции и вид лицевой поверхности; номер партии, количество отгружаемой продукции; марка кирпича по прочности при сжатии и изгибе, марка камней по прочности при сжатии; результаты испытаний на водопоглощение и гарантированная марка по морозостойкости; дата выдачи паспорта; в правом верхнемуглу паспорта на кирпич и камни, которым в установленном порядке присвоена высшая категория качества, наносится изображение государственного Знака качества, присвоенного в установленном порядке.

Глазурованные поверхности кирпича и камней высшей категории качества дополнительно должны удовлетворять требованиям: мушки (темные точки) диаметром более 1,5 мм отдельные рассеянные не допускаются в количестве более 3 шт. для кирпича и более 6 шт. для камня; плешины общей площадью более 1 см’ для кирпича и более 2 см’ для камня не допускаются. Маркировка, упаковка, транспортирование и хранение Кирпич и камни должны иметь на одной нелицевой поверхности оттиск-клеймо с обозначением марки предприятия-изготовителя. Предприятие-изготовитель обязано сопровождать партию кирпича и камней паспортом, в котором должно быть указано: наименование и адрес предприятия-изготовителя и его подчиненность; наименование продукции и вид лицевой поверхности; номер партии, количество отгружаемой продукции; марка кирпича по прочности при сжатии и изгибе, марка камней по прочности при сжатии; результаты испытаний на водопоглощение и гарантированная марка по морозостойкости; дата выдачи паспорта; в правом верхнемуглу паспорта на кирпич и камни, которым в установленном порядке присвоена высшая категория качества, наносится изображение государственного Знака качества, присвоенного в установленном порядке. Кирпич и камни должны храниться в клетках на подкладках, поддонах или в контейнерах раздельно по маркам, виду и цвету лицевых поверхностей. При хранении не разрешается устанавливать поддоны с кирпичом или камнями друг на друга выше двух рядов. Перевозку кирпича и камней в транспортных средствах (автомобили, железнодорожные платформы и вагоны, суда) должны производить на поддонах или в контейнерах. На поддон кирпич и камни должны укладывать «елочкой» или другим способом, обеспечивающим устойчивость пакета в процессе транспортирования. При укладке глазурованных кирпича или камней на поддон или в контейнер между глазурованными поверхностями прокладывается плотная бумага по ГОСТ 2228-81 или ГОСТ 8273-75. При погрузке, транспортировании и выгрузке кирпича и камней должны быть приняты меры, обеспечивающие их сохранность от механических повреждений и загрязнения. Погрузку и выгрузку кирпича и камней должны производить механизированным способом с помощью специальных захватов и механизмов. Погрузка кирпича и камней навалом (набрасыванием) и выгрузка их сбрасыванием запрещаются.

Кирпич и камни должны храниться в клетках на подкладках, поддонах или в контейнерах раздельно по маркам, виду и цвету лицевых поверхностей. При хранении не разрешается устанавливать поддоны с кирпичом или камнями друг на друга выше двух рядов. Перевозку кирпича и камней в транспортных средствах (автомобили, железнодорожные платформы и вагоны, суда) должны производить на поддонах или в контейнерах. На поддон кирпич и камни должны укладывать «елочкой» или другим способом, обеспечивающим устойчивость пакета в процессе транспортирования. При укладке глазурованных кирпича или камней на поддон или в контейнер между глазурованными поверхностями прокладывается плотная бумага по ГОСТ 2228-81 или ГОСТ 8273-75. При погрузке, транспортировании и выгрузке кирпича и камней должны быть приняты меры, обеспечивающие их сохранность от механических повреждений и загрязнения. Погрузку и выгрузку кирпича и камней должны производить механизированным способом с помощью специальных захватов и механизмов. Погрузка кирпича и камней навалом (набрасыванием) и выгрузка их сбрасыванием запрещаются. ГОСТ 379 — 95. Кирпич и камни силикатные.Технические условия Silicate brick and stones. Дата введения 1996-07-01 Область применения Настоящий стандарт распространяется на силикатные кирпич и камни (далее — изделия), изготовляемые способом прессования увлажненной смеси из кремнеземистых материалов и извести или других известесодержащих вяжущих с применением пигментов и без них с последующим твердением под действием насыщенного пара в автоклаве. Кирпич и камни применяют для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для их облицовки из лицевых изделий. Основные параметры и размеры Кирпич и камни силикатные (далее — изделия) изготовляют в форме прямоугольного параллелепипеда размерами, указанными в таблицев миллиметрах в миллиметрах Вид изделия длина ширина толщина Кирпич одинарный 250 120 65 Камень 250 120 138 П р и м е ч а н и е — По согласованию с потребителем допускается выпускать утолщенный кирпич размерами 250x120x88 мм Предельные отклонения от номинальных размеров и геометрической формы изделия не должны превышать, мм: по длине, толщине и ширине — ±2; по непараллельности граней — ±2.

ГОСТ 379 — 95. Кирпич и камни силикатные.Технические условия Silicate brick and stones. Дата введения 1996-07-01 Область применения Настоящий стандарт распространяется на силикатные кирпич и камни (далее — изделия), изготовляемые способом прессования увлажненной смеси из кремнеземистых материалов и извести или других известесодержащих вяжущих с применением пигментов и без них с последующим твердением под действием насыщенного пара в автоклаве. Кирпич и камни применяют для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для их облицовки из лицевых изделий. Основные параметры и размеры Кирпич и камни силикатные (далее — изделия) изготовляют в форме прямоугольного параллелепипеда размерами, указанными в таблицев миллиметрах в миллиметрах Вид изделия длина ширина толщина Кирпич одинарный 250 120 65 Камень 250 120 138 П р и м е ч а н и е — По согласованию с потребителем допускается выпускать утолщенный кирпич размерами 250x120x88 мм Предельные отклонения от номинальных размеров и геометрической формы изделия не должны превышать, мм: по длине, толщине и ширине — ±2; по непараллельности граней — ±2. Типы и размеры Одинарный и утолщенный кирпич изготовляют полнотелым и пустотелым, камни только пустотелыми. Отверстия в изделиях должны быть несквозными и расположены перпендикулярно постели. Толщина наружных стенок пустотелых изделий должна быть не менее 10 мм. Изделие может быть изготовлено другой пустотности, с отверстиями другой формы и расположения при условии соблюдения требований к сырью и материалам. По прочности изделия изготовляют марок: 75, 100, 125, 150, 175, 200, 250, 300. По морозостойкости изделия изготовляют марок: F15, F25, F35, F50. Марка по морозостойкости лицевых изделий должна быть не менее F25. В зависимости от средней плотности полнотелые изделия подразделяют на: пористые со средней плотностью до 1500 кг/м³ плотные свыше 1500 кг/м³. В зависимости от назначения изделия изготовляют лицевыми и рядовыми. Условное обозначение силикатных изделий должно состоять из названия, вида и назначения изделия, марки по прочности и морозостойкости, обозначения настоящего стандарта.

Типы и размеры Одинарный и утолщенный кирпич изготовляют полнотелым и пустотелым, камни только пустотелыми. Отверстия в изделиях должны быть несквозными и расположены перпендикулярно постели. Толщина наружных стенок пустотелых изделий должна быть не менее 10 мм. Изделие может быть изготовлено другой пустотности, с отверстиями другой формы и расположения при условии соблюдения требований к сырью и материалам. По прочности изделия изготовляют марок: 75, 100, 125, 150, 175, 200, 250, 300. По морозостойкости изделия изготовляют марок: F15, F25, F35, F50. Марка по морозостойкости лицевых изделий должна быть не менее F25. В зависимости от средней плотности полнотелые изделия подразделяют на: пористые со средней плотностью до 1500 кг/м³ плотные свыше 1500 кг/м³. В зависимости от назначения изделия изготовляют лицевыми и рядовыми. Условное обозначение силикатных изделий должно состоять из названия, вида и назначения изделия, марки по прочности и морозостойкости, обозначения настоящего стандарта. Примеры условных обозначений: Кирпич силикатный одинарный рядовой марки по прочности 150, марки по морозостойкости F15: Кирпич СОР- 150/15, ГОСТ 379 — 95 Кирпич силикатный утолщенный рядовой марки по прочности 175, марки по морозостойкости Р25: Кирпич СУР-175/25 ГОСТ 379-95 Кирпич силикатный утолщенный лицевой марки по прочности 200, марки по морозостойкости F35: Кирпич СУП-200/35ГОСТ 379 — 95 Кирпич силикатный лицевой декоративный марки по прочности 150, марки по морозостойкости Р25: Кирпич СЛД- 150/25 ГОСТ 379 — 95 Камень силикатный рядовой марки по прочности 125, марки по морозостойкости F15: Камень СР-125/15 ГОСТ379 — 95 Технические требования Изделия должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем. По фактуре лицевой поверхности лицевые изделия изготовляют гладкими с декоративным покрытием; по цвету — неокрашенными, имеющими цвет сырья, из которого они изготовлены, или окрашенными — из окрашенной смеси или с поверхностной окраской лицевых граней.

Примеры условных обозначений: Кирпич силикатный одинарный рядовой марки по прочности 150, марки по морозостойкости F15: Кирпич СОР- 150/15, ГОСТ 379 — 95 Кирпич силикатный утолщенный рядовой марки по прочности 175, марки по морозостойкости Р25: Кирпич СУР-175/25 ГОСТ 379-95 Кирпич силикатный утолщенный лицевой марки по прочности 200, марки по морозостойкости F35: Кирпич СУП-200/35ГОСТ 379 — 95 Кирпич силикатный лицевой декоративный марки по прочности 150, марки по морозостойкости Р25: Кирпич СЛД- 150/25 ГОСТ 379 — 95 Камень силикатный рядовой марки по прочности 125, марки по морозостойкости F15: Камень СР-125/15 ГОСТ379 — 95 Технические требования Изделия должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем. По фактуре лицевой поверхности лицевые изделия изготовляют гладкими с декоративным покрытием; по цвету — неокрашенными, имеющими цвет сырья, из которого они изготовлены, или окрашенными — из окрашенной смеси или с поверхностной окраской лицевых граней. Лицевые изделия должны иметь две лицевые поверхности: тычковую и ложковую. По согласованию с потребителем допускается выпускать изделия с одной лицевой поверхностью. Поверхность граней изделия должна быть плоской, ребра — прямолинейными. Допускается выпускать лицевые изделия с закругленными вертикальными ребрами радиусом не более 6 мм. Цвет (оттенок цвета) лицевых изделий должен соответствовать образцу-эталону. Пятна на лицевой поверхности изделий не допускаются. На рядовом изделии не допускаются дефекты внешнего вида, размеры и количество которых превышают указанные в таблице.Вид дефекта Значение Отбитости углов глубиной от 10 до 15 мм, шт. 3 Отбитости притупленности ребер глубиной от 5 до 10 мм, шт. 3 Шероховатости или срыв грани глубиной, мм 5 Трещины на всю толщину изделия протяженностью по постели до 40 мм, шт. 1 Отбитости и притупленности углов и ребер, шероховатости; трещины и другие повреждения на лицевых поверхностях лицевых изделий не допускаются. Проколы постели пустотелых изделий размером более 10 мм, а также дефекты изделий (вздутие и шелушение поверхности, увеличение объема, наличие сетки мелких трещин от непогасившейся силикатной смеси) не допускаются.

Лицевые изделия должны иметь две лицевые поверхности: тычковую и ложковую. По согласованию с потребителем допускается выпускать изделия с одной лицевой поверхностью. Поверхность граней изделия должна быть плоской, ребра — прямолинейными. Допускается выпускать лицевые изделия с закругленными вертикальными ребрами радиусом не более 6 мм. Цвет (оттенок цвета) лицевых изделий должен соответствовать образцу-эталону. Пятна на лицевой поверхности изделий не допускаются. На рядовом изделии не допускаются дефекты внешнего вида, размеры и количество которых превышают указанные в таблице.Вид дефекта Значение Отбитости углов глубиной от 10 до 15 мм, шт. 3 Отбитости притупленности ребер глубиной от 5 до 10 мм, шт. 3 Шероховатости или срыв грани глубиной, мм 5 Трещины на всю толщину изделия протяженностью по постели до 40 мм, шт. 1 Отбитости и притупленности углов и ребер, шероховатости; трещины и другие повреждения на лицевых поверхностях лицевых изделий не допускаются. Проколы постели пустотелых изделий размером более 10 мм, а также дефекты изделий (вздутие и шелушение поверхности, увеличение объема, наличие сетки мелких трещин от непогасившейся силикатной смеси) не допускаются. В рядовом изделии не допускается наличие в изломе или на поверхности глины, песка, извести и посторонних включений размером свыше 5 мм в количестве более 3. Для лицевых изделий наличие указанных включений на поверхности не допускаются, в изломе допускается не более 3. Количество половняка в партии должно быть не более 5% для рядовых изделий, 2% для лицевых изделий. Марку камня по прочности устанавливают по пределу прочности при сжатии, а кирпича — по значению пределов прочности при сжатии и изгибе. Прочность сцепления декоративного покрытия с поверхностью лицевых изделий должна быть не менее 0,6 МПа (6 кгс/кв.см). За марку по морозостойкости принимают число циклов попеременного замораживания и оттаивания, при которых в изделиях отсутствуют признаки видимых повреждений (шелушение, расслоение, выкрашивание и др.), а снижение прочности при сжатии не превышает 25% для рядовых и 20% для лицевых изделий. Прочность сцепления декоративного покрытия с поверхностью изделия после испытания на морозостойкость должна быть не менее 0,6 МПа.

В рядовом изделии не допускается наличие в изломе или на поверхности глины, песка, извести и посторонних включений размером свыше 5 мм в количестве более 3. Для лицевых изделий наличие указанных включений на поверхности не допускаются, в изломе допускается не более 3. Количество половняка в партии должно быть не более 5% для рядовых изделий, 2% для лицевых изделий. Марку камня по прочности устанавливают по пределу прочности при сжатии, а кирпича — по значению пределов прочности при сжатии и изгибе. Прочность сцепления декоративного покрытия с поверхностью лицевых изделий должна быть не менее 0,6 МПа (6 кгс/кв.см). За марку по морозостойкости принимают число циклов попеременного замораживания и оттаивания, при которых в изделиях отсутствуют признаки видимых повреждений (шелушение, расслоение, выкрашивание и др.), а снижение прочности при сжатии не превышает 25% для рядовых и 20% для лицевых изделий. Прочность сцепления декоративного покрытия с поверхностью изделия после испытания на морозостойкость должна быть не менее 0,6 МПа. Водопоглощение изделий должно быть не менее 6%. Масса утолщенного кирпича в высушенном состоянии должна быть не более 4,3 кг. По согласованию предприятия-изготовителя с потребителем, отраженному в договоре на поставку, допускается изготовлять утолщенный полнотелый кирпич массой более 4,3 кг. Изделия относят к группе негорючих строительных материалов по ГОСТ 30244. Изделия, предназначенные для кладки наружных стен зданий и сооружений, должны подвергаться испытанию на теплопроводность. Удельная эффективная активность естественных радионуклидов в изделии должна быть не более 370 Бк/кг. Требования к сырью и материаламМатериалы, применяемые при изготовлении изделий, должны соответствовать требованиям действующих нормативных и технических документов на эти материалы и обеспечивать получение изделий заданных технических характеристик. Маркировка Изделия должны маркироваться в каждом штабеле (пакете) по одному в среднем ряду. На изделие наносят несмываемой краской при помощи трафарета или штампа товарный знак предприятия-изготовителя.

Водопоглощение изделий должно быть не менее 6%. Масса утолщенного кирпича в высушенном состоянии должна быть не более 4,3 кг. По согласованию предприятия-изготовителя с потребителем, отраженному в договоре на поставку, допускается изготовлять утолщенный полнотелый кирпич массой более 4,3 кг. Изделия относят к группе негорючих строительных материалов по ГОСТ 30244. Изделия, предназначенные для кладки наружных стен зданий и сооружений, должны подвергаться испытанию на теплопроводность. Удельная эффективная активность естественных радионуклидов в изделии должна быть не более 370 Бк/кг. Требования к сырью и материаламМатериалы, применяемые при изготовлении изделий, должны соответствовать требованиям действующих нормативных и технических документов на эти материалы и обеспечивать получение изделий заданных технических характеристик. Маркировка Изделия должны маркироваться в каждом штабеле (пакете) по одному в среднем ряду. На изделие наносят несмываемой краской при помощи трафарета или штампа товарный знак предприятия-изготовителя. Каждое грузовое место (пакет) должно иметь транспортную маркировку по ГОСТ 14192.

Каждое грузовое место (пакет) должно иметь транспортную маркировку по ГОСТ 14192.

протокол сертификационных испытаний кирпич, камни, блоки и плиты перегородочные силикатные

%PDF-1.7

%

2 0 obj

>

endobj

4 0 obj

>

stream

2019-04-09T04:12:14+05:00HP Scan2020-03-23T14:53:34+05:00HP Scan Extended Applicationuuid:5c5f8f45-5d4c-4e52-8139-9db32adac786uuid:ab6186a2-4b73-4d50-91a0-7ac0b8efa16a

endstream

endobj

53 0 obj

>

stream

q 594. 72 0 0 840.96 0.00 0.00 cm 1 g /Im1 Do Q

72 0 0 840.96 0.00 0.00 cm 1 g /Im1 Do Q

endstream

endobj

54 0 obj

>

stream

Предел прочности кирпича — Справочник химика 21

Марка кирпича Предел прочности, МПа [кгс/см=] [c.6]

Исследована целесообразность использования железосодержащих отходов гальванических цехов трех крупных предприятий Новосибирска для получения керамических стеновых материалов и керамзитового гравия. Эти отходы представляют собой пасты с влажностью 60—80 %, содержащие 60—80 % (мае.) гидроксида железа. Проведенные исследования показали, что железосодержащая паста гальванических цехов является полезным компонентом при производстве стеновых керамических изделий и керамзита. Выполняя роль плавня, в сочетании с органическими веществами она способствует более раннему накоплению жидкой фазы и интенсификации процессов спекания и вспучивания. Введение 3-6 % пасты при производстве кирпича дает возможность повысить предел прочности при сжатии на 40—60 %. Обогащение керамзитовых щихт железосодержащим компонентом позволяет снизить среднюю плотность керамзита 0,71 до 0,52 г/см [183]. [c.156]

Обогащение керамзитовых щихт железосодержащим компонентом позволяет снизить среднюю плотность керамзита 0,71 до 0,52 г/см [183]. [c.156]

Предел прочности при сжатии для полнотелого кирпича сразу после прессования составлял не менее 2 МПа, что дало возможность транспортировки изделий непосредственно после формования. [c.109]

В этих изделиях А Оз+ТЮг должно быть не менее 28%- В зависимости от огнеупорности выпускаются изделия четырех марок ША, ШБ, ШО и ШУС (табл. 25). По пределу прочности и пористости марки ША и ШБ делятся на две подгруппы. Физико-механические свойства изделий приведены в табл. 22, формы и размеры изделий общего назначения — в табл. 27, для мартеновских печей — в табл. 28. Дополнительная усадка кирпича при температуре 1250— 1400° С не более 0,7. [c.30]

Зависимость предела прочности на сжатие ГЛИНЯНОГО кирпича от числа циклов насыщения водой, характеризующая его водостойкость. [c.198]

Кирпич ГЛИНЯНЫЙ, обыкновенный Кирпич силикатный 100 000 50 ООО 500 100 Для определения предела прочности при сжатии—5, предела прочности при изгибе — 5, во-доноглошения и морозостойкости — 5 [c. 10]

10]

Предел прочности силикатного кирпича [c.379]

Ход работы. Величина предела прочности при изгибе обыкновенного глиняного кирпича, пустотелого кирпича пластического прессования, пустотелого кирпича полусухого прессования, легковесного строительного кирпича и керамического лицевого кирпича определяется по методу свободно лежащей на двух опорах балки, к которой в середине пролета между опорами приложена сосредоточенная нагрузка. Расстояние между опорами на которых покоится испытуемый образец, должно быть равно 20 см. В качестве опор используют либо стальные цилиндрические катки диаметром 20 —30 мм, либо призмы с закругленными ребрами. При испытании опоры прочно прикрепляют к нижней плите пресса. Разрушающая нагрузка передается при помощи стального катка или стальной призмы с закругленными ребрами прикрепленной к верхней плите пресса. Обычно стальные опоры и призма вместе с крепящими болтами находятся в одном комплекте с прессом и перед каждым испытанием должны быть установлены и прикреплены в соответствующих местах пресса. Чтобы во время испытания образец полностью опирался на стальные опоры и воспринимал разрушающую нагрузку по всей ширине, на поверхность его наносят по уровню из свежеприготовленного цементного теста три выравнивающих полоски шириной 2—3 СМ, две из них располагают перпендикулярно длине образца на нижней постели кирпича, расстояние между осевыми линиями этих полосок должно составлять 200 млг, третью полоску наносят на противоположную постель посередине испытуемого образца. [c.369]

Чтобы во время испытания образец полностью опирался на стальные опоры и воспринимал разрушающую нагрузку по всей ширине, на поверхность его наносят по уровню из свежеприготовленного цементного теста три выравнивающих полоски шириной 2—3 СМ, две из них располагают перпендикулярно длине образца на нижней постели кирпича, расстояние между осевыми линиями этих полосок должно составлять 200 млг, третью полоску наносят на противоположную постель посередине испытуемого образца. [c.369]

Готовый кирпич должен иметь размеры 250 X 120 X 65 л лдолжна быть ровной, без трещин и свищей. Предел прочности при растяжении и сжатии в зависимости от сорта ра- [c.489]

Безобжиговые хромомагнезитовые изделия. По своему составу они аналогичны обычному хромомагнезитовому кирпичу. Физические свойства огнеупорность — выше 1900° объемный вес — 2,6—2,75 г/сж предел прочности при сжатии — 200 кг см пористость — 21—25% температура деформации под нагрузкой 2 кг/см начало размягчения — 1220°, разрушение — 1290°. В отличие от обожженного хромомагнезитового кирпича безобжиговый кирпич характеризуется сравнительно низкой температурой начала деформации под нагрузкой. Но в последнее время безобжиговый хромомагнезитовый кирпич начали изготовлять запрессованным в металлические кассеты. [c.244]

В отличие от обожженного хромомагнезитового кирпича безобжиговый кирпич характеризуется сравнительно низкой температурой начала деформации под нагрузкой. Но в последнее время безобжиговый хромомагнезитовый кирпич начали изготовлять запрессованным в металлические кассеты. [c.244]

Доломитный шлам, подвергнутый предварительной гидротермальной обработке, с целью гидратации MgO, давал силикатный кирпич автоклавного твердения с пределом прочности при сжатии 50—150 кг/см [17, стр. 37]. При этом r(VI) восстанавливали введением молотой серы, сульфида или полисульфида натрия (восстанавливать можно и углеводородами, например, метаном при 700— 900 °С [1149]). Отмечена, однако, экономическая неэффективность производства силикатного кирпича из доломитного шлама. После сушки и прокаливания с серой доломитные шламы могут быть использованы в производстве асфальтовой плитки (испытано в промышленных условиях) [17, 1151]. [c.130]

В соответствии с техническими условиями пустотелый полуторный кирпич по пределу прочности при сжатии разделяется на три марки 50, 75, 100. [c.442]

[c.442]

В отношении металлов В. Л. Кирпичев установил, что если менять нагрузки большое число раз, то такие металлы, как сталь, могут быть разрушены при напряжениях меньших, чем предел прочности. Хотя число таких изменений нагрузок при испытаниях весьма велико (5-10 и более). [c.504]

Для изготовления фундаментов под оборудование, работающее без динамических нагрузок, применяют бетон марки 75-90 (предел прочности па сжатие в кгс/см ), под тяжелое оборудование, работающее при неуравновешенном режиме, — 90-110, под тяжелое и ответственное оборудование — 110-140. Кирпичные фундаменты выполняют из кирпича марки не ниже 100 на цементном растворе марки не ниже 50. [c.30]

Предел прочности лекального кирпича [c.77]

Клинкерный кирпич характеризуется водопоглощаемостью 2—6%, пределом прочности при сжатии, не менее 400—1000 кГ/см , кислотоупорностью — 97—98%, размерами (мм) — 220 X НО X 65 или 220 X НО X 75. [c.113]

[c.113]

Введение кека в количестве 15—17 % понижает механическую прочность кирпича и снижает марку до 75 , так что пределом дозировки кека следует считать 10 % по массе. [c.259]

Размеры готового кирпича 250X120X65 мм, поверхность его должна быть ровной, без трещин и свищей. Предел прочности кирпича при растяжении н сжатии в зависимости от сорта от 150 до 75 кгс]см , плотность 2,3—2,68 г/см , водопоглощение не ниже 8 и не выше 20%. [c.623]

Предел прочности изоляционных кирпичей (из кизельгура) со-став.т1яет около 1 МПа, иорпстых кирпичей из шамота — 3,5—10 МПа, а кирпичей из плотных матерпалов — до 100 МПа. [c.296]

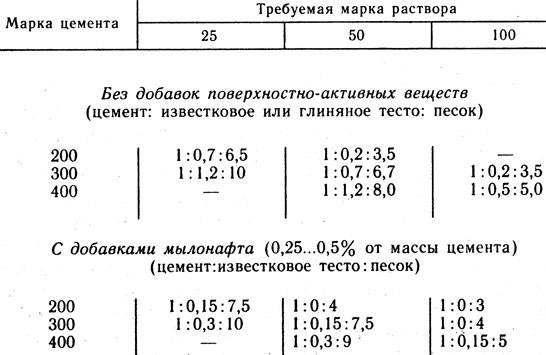

Размеры кирпича одинарного 250X120X65 мм, модульного с технологическими пустотами 250X120X88 мм. Допускаемые отклонения (мм) кирпича пластического прессования — по длине 4, по ширине 3. по толщине 3 кирпича сухого прессования— по длине 3, по ширине 2, по толщине 2 искривления граней и ребер —до 3 мм. Кирпич различных марок обладает различным пределом прочности (табл. 1). [c.4]

Кирпич различных марок обладает различным пределом прочности (табл. 1). [c.4]

Для футеровки шахты применяют высокоплотные алюмосиликатные блоки (ГОСТ 1598—75) с содержанием Л Оз не менее 45% и пределом прочности при сжатии 75 МПа [750 кгс/см ], каолиновый кирпич (ТУ 14-8-72-73), шамотный плотный доменный кирпич (ЧМТУ 8-25-68) и доменный кирпич (ГОСТ 1598—75). В зазор между холодильниками и кладкой шахты укладывают углеродистую массу, а в неохлаждаемой части зазор заполняют смесью хризоти-лового асбеста (ГОСТ 12871—67 ) с гранулированным доменным шлаком (ГОСТ 3476—74) или шамотным мертелем крупного помола с хризотиловым асбестом. [c.104]

В форстеритовых изделиях содержится MgO—40—60% Si02 —33—40о/о АЬОз—0,6—2,7% СаО —0,3—3% и РегОз— 6—14%. Огнеупорность 1750—1800°, предел прочности при сжатии 150—600 кГ1см , температура начала деформации под нагрузкой 2 кГ/ см» 1550—1700°, кажущаяся пористость не более 25%. Объемный вес 2,4—2 г1см . Форстеритовые изделия (кирпич) нашли применение для кладки верхних рядов насадок регенераторов, где они служат значительно дольше, чем динасовые и шамотные изделия. Производство форстеритовых изделий и применение их с каждым годом возрастают. [c.29]

Производство форстеритовых изделий и применение их с каждым годом возрастают. [c.29]

ПРЕДЕЛ ПРОЧНОСТИ ГЛИЮШОГО КИРПИЧА ДЛЯ ДЫМОВЫХ ТРУБ, МПа [c.23]

Кирпич глиняный, пустотелый Лицевые камни и кирпич 100 ООО 50 ООО 500 250 Для определения предела прочности при сжатии— 10. предела прочности при изгибе — 5, во-допоглошенпя и морозостойкости — 5 [c.10]

Кирпич шамотный 160 т 20 Для определения огне упорности — 4—8, начала деформаг1ии—1, дополнительной усадки — 3, предела прочности при сжатии — 3, водопогло-ще1 ия (пористости) —3 [c.10]

Огнеупорность хромомагнезитового кирпича выше 1900°, деформация под нагрузкой 2 кг1см начало размягчения при 1480— 1500°, разрушение при 1530—1580 . Термическая стойкость хромомагнезитового огнеупора невелика, она составляет 5—12 теп-лосмен (при водяном охлаждении потери в весе до 20%). Предел прочности при сжатии должен быть не менее 200 кг/см для I сорта и 125 кгкм — для II сорта. Дополнительная линейная усадка — 0,2%. Пористость (кажущаяся) — не более 28% для I сорта и 30% — для II сорта. [c.243]

Дополнительная линейная усадка — 0,2%. Пористость (кажущаяся) — не более 28% для I сорта и 30% — для II сорта. [c.243]

Силикатный кирпич имеет форму прямоугольного параллелепипеда размером 250x120x65 мм. По прочности на сжатие силикатный кирпич делится (по ГОСТу 379—41) на четыремарки 150, 125, 100 и 75, причем марка кирпича соответствует его пределу прочности при сжатии в кг(см . Предел прочности при изгибе указанных марок соответственно составляет 28, 26, 22 и 18 кг/сж. Водопоглощение кирпича должно быть не более 16%, и кирпич должен быть морозостойким. [c.440]

Повышение величины удельного давления с 150 до 250 при прессовании масс из лукошкинской глины с различным количеством шамота, как это видно из рис. 39, приводит к увеличению предела прочности при сжатии до 880—1300 кГ/см в зависимости от количества шамота в массе, к снижению водопоглощения с 6,7 до 3,6% и повышению объемного веса от 2,11 дО 2,27 кг/см . При этом массы с меньшим количеством шамота имеют большую прочность и плотность черепка. Однако отмеченная закономерность для изделия стандартного размера (кирпич, плитки) часто нарушается из-за появления трещин расслаивания, образующихся параллельно спрессованным поверхностям в случае применения шамота, в котором количество пылевидной фракции (менее 0,2 мм) превышает 30—40%. [c.95]

Однако отмеченная закономерность для изделия стандартного размера (кирпич, плитки) часто нарушается из-за появления трещин расслаивания, образующихся параллельно спрессованным поверхностям в случае применения шамота, в котором количество пылевидной фракции (менее 0,2 мм) превышает 30—40%. [c.95]

Облицовочные матер и а.я ы, пр[шеннемые для наружной облицовки (фасадные керамич. материалы), характеризуются мелкозернистым однородным строением, относи-тельн(7 невысокой пористостью (водопоглощение не более 10—14%), повышенной морозостойкостью и достаточной прочностью (предел прочности прп сжатии не менее 75 — 150 кг/см .). И.ЗДСЛИЯ выпускаются обычтю светлых тонов (в отдельных случаях с лицевой поверхностью, покрытой глазурью ра.зных цветов). К фасадным керамич. материа.пам относятся кирпич и камни лицевые (в том числе профильные, чаше всего пустотелые), плиты и плитки (в том числе ковровая керамика — [c.268]

На рис. 92 показана шахтная пересыпная печь для обжига извести, работающая на коксе, загружаемом вместе с сырьем. Футеровка зоны охлаждения из щамотного кирпича, но может быть выполнена и из жаростойкого бетона, зона обжига — из хромомагнезитового или многошамотного кирпича с повышенной механической прочностью (доменный кирпич). Зону подогрева футеруют шамотным кирпичом повышенной прочности, а верхнюю часть этой зоны выполняют из чугунных плит. Основанием печи служит железобетонный фундамент (нижняя плита, колонны и обвязочные балки), поверх которого смонтирован кожух из листового металла. Применение чугунных плит и футеровки шахты из особо прочных огнеупоров (предел прочности при сжатии 300—800 кгс см ) объясняется механическими воздействиями на футеровку кусков щихты, опускающейся сверху вниз и истирающей ее, а также ударами кусков шихты о футеровку при загрузке. Зазор между футеровкой и кожухом заполняется теплоизоляционным материалом. Подача материалов, известняка и топлива в печь в принципе не отличается от процесса загрузки шихты в доменную печь. [c.218]

Футеровка зоны охлаждения из щамотного кирпича, но может быть выполнена и из жаростойкого бетона, зона обжига — из хромомагнезитового или многошамотного кирпича с повышенной механической прочностью (доменный кирпич). Зону подогрева футеруют шамотным кирпичом повышенной прочности, а верхнюю часть этой зоны выполняют из чугунных плит. Основанием печи служит железобетонный фундамент (нижняя плита, колонны и обвязочные балки), поверх которого смонтирован кожух из листового металла. Применение чугунных плит и футеровки шахты из особо прочных огнеупоров (предел прочности при сжатии 300—800 кгс см ) объясняется механическими воздействиями на футеровку кусков щихты, опускающейся сверху вниз и истирающей ее, а также ударами кусков шихты о футеровку при загрузке. Зазор между футеровкой и кожухом заполняется теплоизоляционным материалом. Подача материалов, известняка и топлива в печь в принципе не отличается от процесса загрузки шихты в доменную печь. [c.218]

Огнеупорные материалы, применяемые для кладки шахты, должны обладать высокой механической прочностью и высоким сопротивлением износу, малой пористостью. В них возможно лишь минимальное содержание окислов железа, недопустимы трещины. Для шахт большеобъемных доменных печей используются высокоплотные алюмосиликатные блоки (МРТУ 1406-12-62) с содержанием AI2O3 не менее 45% и пределом прочности при сжатии 750 KB l M . Шахты небольших доменных печей выкладываются из часов-ярского кирпича класса Б I сорта (ГОСТ 1598—53). [c.28]

В них возможно лишь минимальное содержание окислов железа, недопустимы трещины. Для шахт большеобъемных доменных печей используются высокоплотные алюмосиликатные блоки (МРТУ 1406-12-62) с содержанием AI2O3 не менее 45% и пределом прочности при сжатии 750 KB l M . Шахты небольших доменных печей выкладываются из часов-ярского кирпича класса Б I сорта (ГОСТ 1598—53). [c.28]

Предел прочности определяется по сечению брутто (без вычета площади пустот). Допускаются отбитости или притупленности ребер и углов размером по длине ребра не более 9 мм, до двух на одном кирпиче искривление граней кирпича не более 4 мм трещины сквозные на всю длину кирпича, протяженностью по шнрине кирпича до 5 мм, не более одной на одном кирпиче. [c.76]

Отрицательным свойством стекла является его хрупкость. Предел прочности стеклянных изделий при растяжении невелик, а при сжатии достигает очень большой величины (около 10 ООО кгс1см ), намного превышающей прочность кирпича, бетона и других материалов. Несмотря на большую хрупкость стекла, предел прочности при изгибе составляет 200—250 кгс/см . Оно характеризуется значительной твердостью и сопротивлением истиранию, что в ряде случаев может иметь большое практическое значение. Коэффициент теплопроводности стекла в интервале температур от 20 °С до 100 °С колеблется в пределах от 0,4 до 0,8 ккал м-ч-град), а коэффициент линейного расширения от 3-10″ до 11-10 град . [c.37]

Несмотря на большую хрупкость стекла, предел прочности при изгибе составляет 200—250 кгс/см . Оно характеризуется значительной твердостью и сопротивлением истиранию, что в ряде случаев может иметь большое практическое значение. Коэффициент теплопроводности стекла в интервале температур от 20 °С до 100 °С колеблется в пределах от 0,4 до 0,8 ккал м-ч-град), а коэффициент линейного расширения от 3-10″ до 11-10 град . [c.37]

что означает, как определяется, расшифровка характеристик

Кирпич является очень популярным строительным материалом, как и сотни лет назад. Это особенно странно, учитывая то, что в последние десятилетия появилось множество альтернативных строительных материалов, включая газобетон , пеноблок, газосиликат, керамические поризованные блоки и др.

Кирпич в зависимости от типа сырья, из которого она изготавливается, делится на несколько видов. Каждый этот вид делится на подвиды в зависимости от сферы применения и технических особенностей. Однако любая кирпич имеет марку, которая не зависит от ее назначения и состава. Марка означает два основных понятия:

Однако любая кирпич имеет марку, которая не зависит от ее назначения и состава. Марка означает два основных понятия:

- Прочность материала к нагрузке и деформации. Прочность оценивается на сжатие, растяжение и изгиб. Марка прочности показывает, какую нагрузку в килограммах на квадратный сантиметр приемлемое для кирпича. При этом показателе характеристики кирпича еще сохраняются, а целостность не нарушается. Марка прочности кирпича маркируется как М и измеряется в кг / см3. Существует восемь стандартов марки прочности — от М-50 до М-300. Клинкерный кирпич имеет большую марку прочности — от М-350 до М-1000.

- Марка морозостойкости. Показывает, сколько циклов замораживания и оттаивания выдерживает кирпич перед тем, как потрескается и разрушится. Маркируется буквой F (от английского слова «frost» ( «мороз»). Существует морозостойкость кирпича от F-15 F-300.

Марки керамического кирпича по плотности и прочности

Плотность – параметр, определяющий вес материала определенного объема. У облицовочных изделий достигает значений от 1,3 до 1,45 тонны на кубический сантиметр. При этом показатель пористости может доходить до 14 процентов (минимум – 6 процентов). Что касается прочности, то она показывает, какую нагрузку (в килограммах) способен принять на себя один квадратный сантиметр поверхности кирпича.

У облицовочных изделий достигает значений от 1,3 до 1,45 тонны на кубический сантиметр. При этом показатель пористости может доходить до 14 процентов (минимум – 6 процентов). Что касается прочности, то она показывает, какую нагрузку (в килограммах) способен принять на себя один квадратный сантиметр поверхности кирпича.

Прочность обозначается марками, где после буквы «М» стоит данный показатель. Марок керамических облицовочных кирпичей семь: от М75 до М300. Но для облицовки, как правило, не требуются слишком высокие марки – ведь материал не испытывает таких нагрузок, как, скажем, рядовой кирпич при кладке фундамента. Или несущих стен. Поэтому облицовочные изделия марки М300 не выпускают вообще.

Керамический кирпич, используемый для облицовочных работ, в большинстве своем имеет пустоты внутри. Так можно решить две задачи сразу: сделать более простой и удобной его кладку, а также улучшить теплосбережение обложенных данным материалом стен. Но на предел прочности пустотелость не влияет. Мы решили не подавать марки керамического кирпича по прочности в виде таблицы, ограничившись кратким описанием достоинств каждой из них.

Мы решили не подавать марки керамического кирпича по прочности в виде таблицы, ограничившись кратким описанием достоинств каждой из них.

Более подробно о видах и марках красного кирпича расскажет данное видео:

Изделия данного типа отличаются наименьшей прочностью, зато стоят дешевле всего. Что позволяет значительно уменьшить расходы на строительные работы.

В основном кирпич керамический марки 75 бывает рядового типа. Используется для возведения стен малоэтажных зданий, а также различных построек.

Итак, технические характеристики керамического рядового полнотелого обыкновенного красного кирпича марки 100. В рядовом исполнении – один из самых востребованных бюджетных вариантов.

Более прочен, чем М75, подходит для возведения стен (несущих и наружных). Универсальность данного материала позволяет использовать его для многих малоэтажных сооружений (не превышающих три этажа).

Лицевой кирпич этой марки подходит как для обкладывания наружных фасадов строений с различным количеством этажей, так и для изготовления декоративных построек, заборов. Из рядового кирпича строят здания до трех этажей, колонны, столбы, перегородки.

Из рядового кирпича строят здания до трех этажей, колонны, столбы, перегородки.

Для облицовки, как правило, применяют пустотелый вариант исполнения, обладающий следующими характеристиками:

- Вес одной штуки – от 2,2 до 2,5 килограмма.

- Прочность (по сжатию и изгибу) – от 1,4 до 1,6 МПА.

- Поглощение жидкости (воды) – не более 8 процентов.

- Коэффициент теплопроводности – от 0,2 до 0,26 Ватта на метр на градус Цельсия.

Полнотелый кирпич данной марки обладает таким же запасом прочности, но большим коэффициентом теплопроводности (0,513 Ватта на метр на градус Цельсия) и более солидным весом (до 3,5 килограмма). Кирпич керамический утолщенный марки 125 имеет приемлемую цену.

Одна из популярных марок (М150) керамическо полнотелый кирпич марки м150 гост.

- В рядовом варианте исполнения подходит для сооружения цокольной части строений, а также фундаментов, стен домов (в том числе многоэтажных).

- Для кладки стен, как несущих, так и наружных, часто используют двойной кирпич этой марки.

- Лицевой кирпич подходит для облицовки зданий, а также возведения различных построек (беседок, заборов, скамеек на дачном участке).

М200 и М250

Качественные и надежные изделия. Способны выдержать солидные нагрузки и обладающие отличной водостойкостью.

- Рядовые кирпичи этих марок можно использовать для возведения оснований домов и для строительства многоэтажных зданий.

- Облицовочный вариант подходит не только для выполнения всех перечисленных выше работ, но и для выкладывания прочных и красивых дорожек (например, на участке возле коттеджа).

Как уже упоминалось, характерна только для рядового кирпича. Такой стройматериал применяется в местах, испытывающих сильные нагрузки.

Например, для закладки фундамента дома, имеющего много этажей. Или сооружения подвала, стены которого требуется дополнительно укрепить. В огнеупорном варианте кирпич данной марки хорош для кладки каминов и печек.

Форматы камня

Для удобства использования были разработаны обозначения. Обыкновенный формат одинарного кирпича маркируют НФ. Его можно легко отличить по размеру. Остальные обозначения представлены в таблице:

Обыкновенный формат одинарного кирпича маркируют НФ. Его можно легко отличить по размеру. Остальные обозначения представлены в таблице:

| Вид | Формат кирпича по вн | Обозначение | Размеры по вн, мм |

| Одинарный | 1 НФ | О | 250×120×65 |

| Модульный | 1,3 НФ | М | 288×138×65 |

| Полуторный | 1,4 НФ | У | 250×120×88 |

| Утолщенный с горизонтальными пустотами | 1,4 НФ | УГ | 250×120×88 |

| Двойной | 2,1 НФ | К | 250×120×140 |

| С горизонтальными пустотами | 1,8 НФ | КГ | 250×200×70 |

Характеристика по морозостойкости

Данная характеристика показывает, сколько раз увлажненный материал способен выдержать заморозку и разморозку (температура при замораживании должна составлять минус 18 градусов Цельсия с погрешностью до 2 градусов). Это показатель стоит в обозначении марки после буквы «F». Существуют следующие основные марки по этому параметру: F100, F75, F50, F 35, F30, F25, F15.

Существуют следующие основные марки по этому параметру: F100, F75, F50, F 35, F30, F25, F15.

При этом стоит знать, что испытания кирпичей проводятся в лабораторных экстремальных условиях. Так что, скажем, Марка F50 на деле может выдержать не пятьдесят циклов заморозки-разморозки, а значительно больше. Тем более зима зиме рознь, некоторые совсем теплые бывают.

Согласно ДСТУ Б В.2.7-61-97, кирпич, используемый для облицовки, обязан иметь марку, которая не ниже F25. Поэтому особенно следует обращать внимание на тот факт, что для лицевого кирпича, в отличие от рядового, марки F15 не существует.

О том, как происходит испытание красного кирпича на прочность, расскажет данный видеосюжет:

Состав

В качестве основного компонента для изготовления используется мелкофракционная глина. Добывают сырьё в специальных карьерах, обязательно используя одноковшовые экскаваторы. Такие машины не перемешивают между собой слои глины, ровно снимая нужный пласт. К основному компоненту добавляют воду, для достижения нужной консистенции и пластичности.

Помимо базового сырья, в состав керамического кирпича часто включаются добавки, для достижения нужной структуры и повышения технических характеристик изделия. В частности:

- Песок, зола или шлак – помогают снизить вес и минимизировать усадку;

- Опилки, древесный уголь, торф – выгорающие компоненты, придающие кирпичу пористость;

- Песчаник, железосодержащая руда – регулируют термическую обработку, облегчают процесс формовки.

Cогласно нормам ГОСТ в керамическом кирпиче не содержится токсичных и химически активных веществ, поэтому материал является экологически безопасным.

Марки кирпича.

Заводы изготавливают разные виды кирпичей и маркируют их в зависимости от их свойств. В этой статье мы рассмотрим самые популярные марки кирпича, такие как М100, М125 и М150. И расшифруем, что означают эти загадочные цифры, и какие между ними отличия.

Цифра, которая обозначается после буквы М (марка) укажет вам на предельную прочность кирпича. На рынках можно встретить различные виды кирпичей с марками которые варьируются от 75 до 300. Из них можно выделить наиболее популярные – М100, М125 и М150. Прочность кирпича определяет его место в конструкции. Чем выше показатель на марке кирпича, тем выше его прочность. Именно поэтому кирпичи с наибольшей прочностью чаще всего укладываются в основу здания, и в капитальные стены. Для строительства частных домов идеальными кирпичами считают М100. Для многоэтажек лучше использовать кирпичи марки М150. На показатели прочности не влияет то, является кирпич полнотелым либо щелевым.

На рынках можно встретить различные виды кирпичей с марками которые варьируются от 75 до 300. Из них можно выделить наиболее популярные – М100, М125 и М150. Прочность кирпича определяет его место в конструкции. Чем выше показатель на марке кирпича, тем выше его прочность. Именно поэтому кирпичи с наибольшей прочностью чаще всего укладываются в основу здания, и в капитальные стены. Для строительства частных домов идеальными кирпичами считают М100. Для многоэтажек лучше использовать кирпичи марки М150. На показатели прочности не влияет то, является кирпич полнотелым либо щелевым.

Если у вас на строительство дома есть кирпичи разной марки, можно наиболее прочные кирпичи М150 положить в основание дома, выводя этим так называемый «ноль» по плитам фундамента. Для середины подойдут кирпичи с меньшей прочностью, марки М125, а на верхушку используйте кирпич М100.

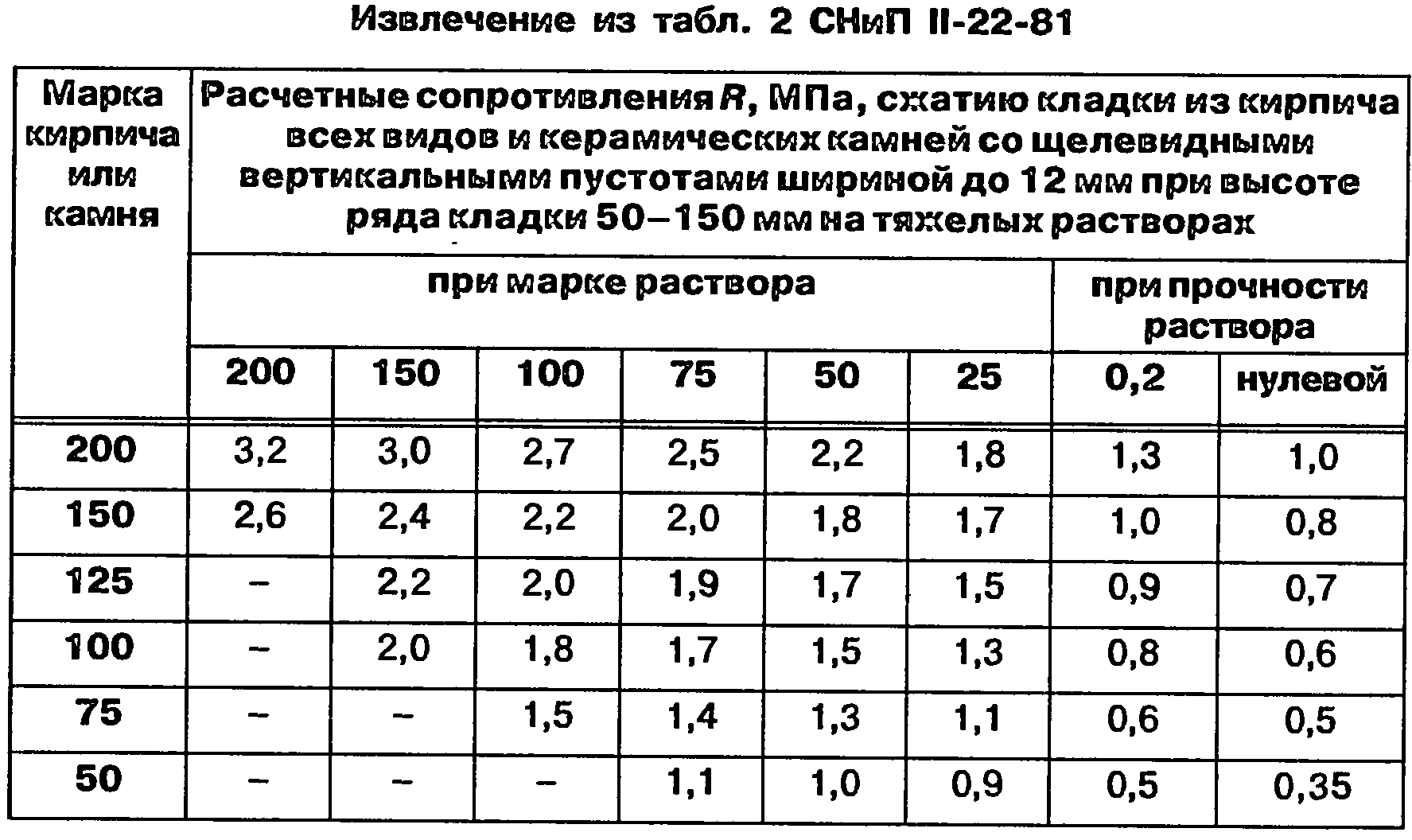

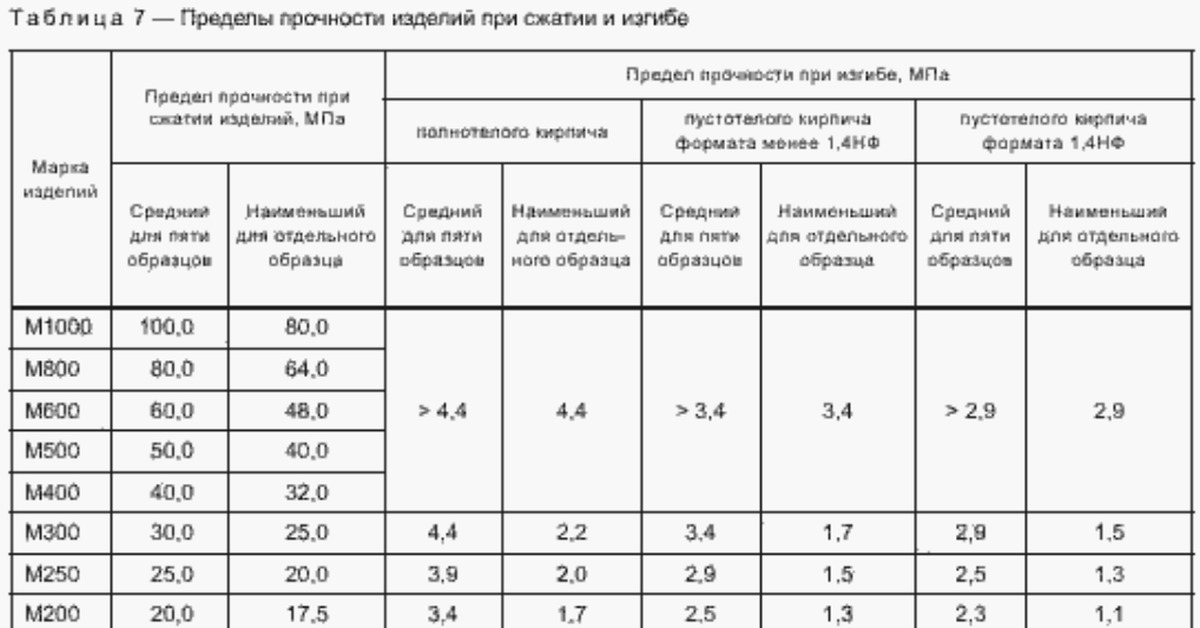

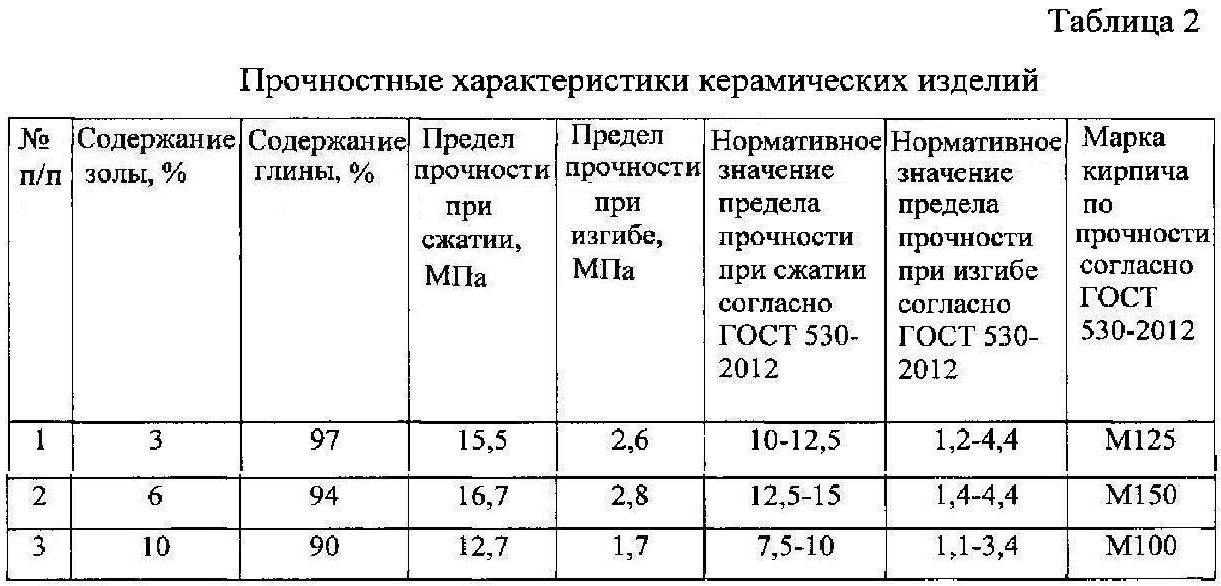

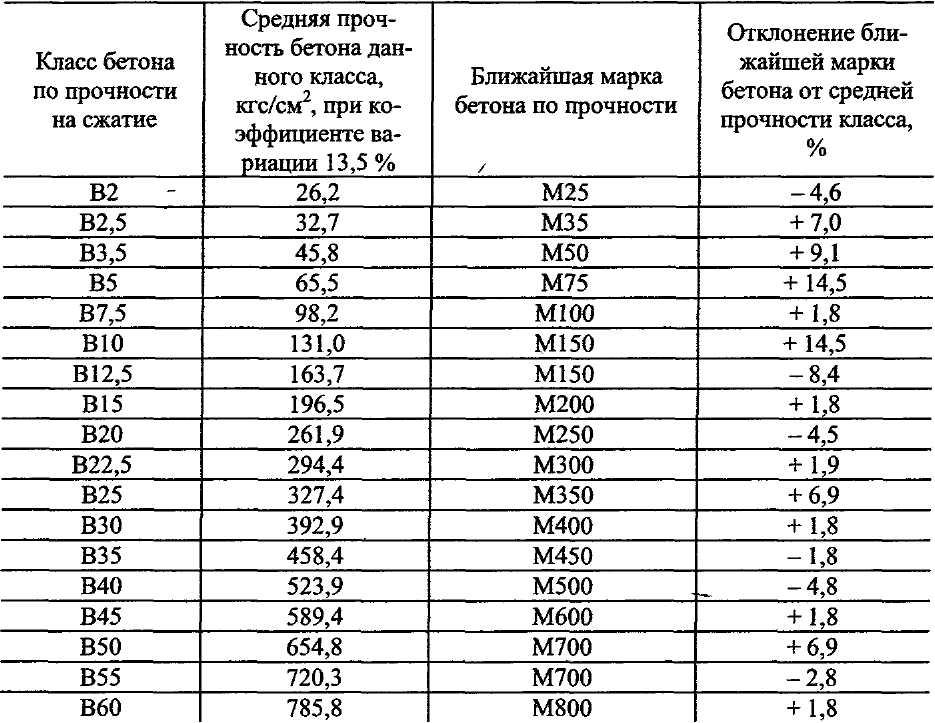

Марка кирпича устанавливается по значению пределов прочности при сжатии и изгибе. Силикатный кирпич делят на марки 75, 100, 125, 150, 200 в зависимости от предела прочности кирпича. Определяют марку кирпича по показателю предела прочности при сжатии, обычно он составляет 7,5 – 35МПа.

Определяют марку кирпича по показателю предела прочности при сжатии, обычно он составляет 7,5 – 35МПа.

Марка кирпича

Предел прочности, МПа, не менее

при сжатии

при изгибе

для кирпича всех видов и камней

для полнотелого кирпича пластического формования

для полнотелого кирпича полусухого формирования и пустотелого кирпича

средняя для пяти образцов

наименьший для отдельного образца

средний для пяти образцов

наименьший для отдельного образца

средний для пяти образцов

наименьший для отдельного образца

Марку кирпича (прочность) считают основной характеристикой – это особое свойство кирпича давать отпор внутренним напряжениям и деформациям, при этом оставаясь целым. Данный показатель обозначается буквой «М» и цифрой. Цифра обозначает максимальную нагрузку, которую выдерживает кирпич на 1см 2 . Например, марка кирпича 150 (М150) указывает на то, что кирпич способен выдержать нагрузку в 150кг/см 2 . Показатель прочности может варьироваться от 75 до 300. В продаже часто можно увидеть марку кирпича М100, М125, М150 и М200.

Цифра обозначает максимальную нагрузку, которую выдерживает кирпич на 1см 2 . Например, марка кирпича 150 (М150) указывает на то, что кирпич способен выдержать нагрузку в 150кг/см 2 . Показатель прочности может варьироваться от 75 до 300. В продаже часто можно увидеть марку кирпича М100, М125, М150 и М200.

Керамический материал для облицовки фасадов

Дополнительно его называют фасадным или лицевым, подразумевая его назначение – облицовку внешних участков стен. Наиболее важным показателем для этой группы считается внешний вид, который складывается из равномерных оттенков цвета, отсутствия расслоений или трещин на поверхностях, гладкости граней и точности форм. Практически всегда такой материал производится пустотелым, поэтому он выгодно отличается способностью хранить тепло внутри помещения и противостоит температурным воздействиям.

Керамические материалы относятся к наиболее известным видам в строительстве. Универсальность и отменные эксплуатационные характеристики позволяют широко использовать такой кирпич в строительстве загородных домов.

Устойчивость (марок) кирпича к морозам.

Способность любого материала выдерживать замораживание и оттаивание в водонасыщенномсостоянии называют «морозостойкостью».

По морозостойкости кирпичи так же делят на определенные марки только с другим обозначением: F15, F25, F35, F50. Устойчивость кирпичей к морозам измеряется по определенным циклам. При испытании изделие насыщают водой (держат в воде в течении 8 часов), затем помещают изделия на 8 часов в морозильную камеру – это считают за один цикл. Повторяют этот процесс до того момента, пока кирпич не начнет менять свои характеристики в массе прочности и т.п. Когда это случается, испытание прекращают и делают выводы о морозостойкости кирпича.

Для построек в Москве лучше использовать кирпич с устойчивостью к морозам не менее 35 циклов. Именно поэтому крупные заводы стараются как можно меньше выпускать кирпичи с морозостойкостью ниже 35 циклов. Но на рынках можно найти кирпичи с низким показателем морозоустойчивости, привозят такие из теплых регионов. У таких кирпичей низкая цена, которая привлекает клиентов. Для того, чтобы после постройки дома не было каких-либо казусов, лучше всего чтобы марку кирпича будущей постройки определил специалист.

У таких кирпичей низкая цена, которая привлекает клиентов. Для того, чтобы после постройки дома не было каких-либо казусов, лучше всего чтобы марку кирпича будущей постройки определил специалист.

Наш совет: не стоит приобретать кирпичи по низким ценам, у которых показатель морозостойкости 25, а то и 15 циклов. Для постройки в Московском регионе лучше использовать кирпич марок F35, а то и F50.

Использование в строительстве

Маркировка позволяет определить область применения кирпича. Керамический применяется практически во всех областях строительства – кладка фундамента, цоколя, перегородок, стен наружных и внутренних. Он применяется для ручной кладки. Чтобы сократить число необходимого сырья при выполнении строительных работ и закладывании стен повышенной прочности, для высотных зданий может быть использован кирпич особо крупных размеров. Эта разновидность кирпича имеет самое большое распространение благодаря своему соотношению показателей надёжности и цены. Его технология производства заключается в обжиге уже отформованных изделий.

Его технология производства заключается в обжиге уже отформованных изделий.

Силикатный кирпич изготавливается из смеси кварцевого песка, воды и извести. После выполнения формовки кирпичная масса подвергается автоклавной обработке. Его подвергают воздействию пара и повышенному давлению. Главным его недостатком является большой вес и высокая теплопроводимость вкупе с низкими показателями влагостойкости. Силикатный кирпич чаще всего используется для изготовления несущих конструкций, однако его низкие показатели водо- и жаростойкости не позволяют применять его для кладки внутренней части дымоходов, а также для возведения стен в помещениях с повышенным уровнем влажности. Это изделие стоит дешевле керамического.