Свойства и виды материалов

Содержание страницы

1. Резиновые материалы

Резина — это продукт химической переработки каучуков, получаемый в результате вулканизации. Наиболее распространенным вулканизатором является сера. В процессе вулканизации (нагрев в парах серы) линейная структура каучука превращается в пространственную вследствие того, что сера, вступая в реакцию с атомами углерода, имеющими до вулканизации двойные связи, соединяет макромолекулы. При вулканизации термопластичный пластик переходит в реактопласт с пространственной структурой.

Помимо каучука и вулканизатора, в состав резины входят:

- противостарители (антиоксиданты) — вещества, препятствующие окислению резины; они связывают кислород, продиффундировавший в резину (химические), или образуют защитные пленки, предохраняющие от окисления (физические) — парафин, воск;

- пластификаторы, облегчающие переработку резиновой смеси — парафин, вазелин и др.;

- наполнители — активные (сажа, оксиды кремния и цинка), участвующие в образовании трехмерной структуры и поэтому повышающие качественные свойства;

- инертные материалы (мел, тальк), вводимые для удешевления;

- красители минеральные или органические, выполняющие декоративную функцию.

Кроме того, поглощая коротковолновую часть солнечного спектра, они задерживают световое старение резины.

Кроме того, поглощая коротковолновую часть солнечного спектра, они задерживают световое старение резины.

В процессе эксплуатации резиновые изделия подвержены различным видам старения (световому, озонному, тепловому и др.). В результате старения происходят необратимые изменения свойств.

Повышение температуры снижает прочность резин, рабочая температура нетеплостойких резин не превышает 150°С, специальных термостойких — 320°С.

При низких температурах происходят превращение в стеклообразное состояние и потеря эластичных свойств. Резиновые изделия можно эксплуатировать при температуре от –30 до +80°С.

По назначению резины бывают общего назначения и специальные. К резинам общего назначения относятся НК, СКБ, СКС, СКИ: НК — на основе натурального каучука, СК — синтетические. К специальным резинам относятся маслои бензостойкие, теплостойкие, морозостойкие, светоозоностойкие, износостойкие и электротехнические.

Электротехнические резины подразделяют на электроизоляционные и электропроводящие. Электропроводность достигается введением в резину угольной сажи и графита.

Электропроводность достигается введением в резину угольной сажи и графита.

Из резин общего назначения изготавливают ремни, рукава, транспортные ленты, прокладки (низкий модуль упругости определяет высокие виброгасящие свойства) и др.

2. Клеи

С помощью клеевых материалов можно соединять разнородные материалы, что при других видах соединений порой неосуществимо. Технология работ с клеевыми материалами позволяет получать конструкции сложной формы с меньшими трудовыми затратами.

Преимущество клеевых соединений заключается в том, что они более надежны и долговечны, длительно сопротивляются воздействию агрессивных сред и имеют высокую прочность.

К недостаткам клеев относятся их склонность к старению, относительно высокая стоимость и в ряде случаев — токсичность.

По физическому состоянию клеи представляют собой жидкости различной вязкости, пленки, порошки, гранулы на основе натуральных (природных) или синтетических клеящих веществ.

К группе природных относятся клеи животного, растительного и минерального происхождения. Клеи животного происхождения получают из белковых веществ, содержащихся в тканях, костях, крови и молоке животных. К ним относятся глютиновые, казеиновые, альбуминовые. Минеральные клеи — силикатные, асфальтовые, битумные. Синтетические клеи вырабатывают на основе синтетических смол, которые получают из простых веществ в результате сложных химических процессов.

Клеи животного происхождения получают из белковых веществ, содержащихся в тканях, костях, крови и молоке животных. К ним относятся глютиновые, казеиновые, альбуминовые. Минеральные клеи — силикатные, асфальтовые, битумные. Синтетические клеи вырабатывают на основе синтетических смол, которые получают из простых веществ в результате сложных химических процессов.

По реактивной способности клеи могут быть:

- термореактивные;

- термопластичные;

- дисперсионные.

Термореактивные клеи отверждаются химическим путем, в результате чего образуется необратимый клеевой шов с повышенной теплои водоустойчивостью. Это карбамидоформальдегидные и фенолоформальдегидные клеи.

Термопластичные клеи способны под влиянием теплоты расплавляться, а после охлаждения вновь затвердевать, не изменяя химический состав. При последующем нагревании такие клеи снова расплавляются. К таким клеям относятся мездровый, костный, клеи-расплавы, нитроцеллюлозные, поливинилацетатные, поливинилхлоридные и др.

В зависимости от склеиваемых материалов выделяют клеящие материалы: для склеивания пенопластов и древесины; металлов и неметаллов; резины между собой и приклеивания ее к другим материалам; тканей и др.

Клеи должны удовлетворять следующим основным требованиям:

- обеспечивать высокую прочность клеевого соединения;

- иметь высокую стабильность и жизнеспособность при хранении;

- иметь высокий фактор диэлектрических потерь;

- быть влаго-, водои биологически стойкими, нетоксичными, простыми в употреблении, дешевыми;

- сохранять механическую прочность во времени;

- по цвету быть близкими к склеиваемым материалам.

3. Виды лакокрасочных материалов

Краски представляют собой смесь тонкоизмельченных пигментов и наполнителей с раствором пленкообразующих веществ. Используются они для получения непрозрачного покрытия, закрывающего текстуру поверхности окрашиваемого материала.

В зависимости от назначения различают краски для наружных и для внутренних работ. В зависимости от типа пленкообразователя и назначения их подразделяют на:

В зависимости от типа пленкообразователя и назначения их подразделяют на:

- клеевые — на основе водных растворов растительных и животных клеев;

- масляные — на основе высыхающих масел и синтетических полимеров;

- эмалевые — на основе лаков.

Клеевые краски готовятся на месте потребления. Масляные краски требуют длительного времени высыхания, поэтому в их состав вводят от 5 до 10% сиккативов для ускорения высыхания.

Промышленностью выпускаются краски масляные густотертые цветные (ГОСТ 8292–95). Это краски МА-025 и МА-015. Они выпускаются 17 цветов и предназначены для окрашивания металлических и деревянных поверхностей. Водоэмульсионные краски (ГОСТ 19214–80) выпускаются 10 цветов, используются внутри помещений для работы по дереву, штукатурке и другим пористым материалам.

Водно-дисперсионные краски (ГОСТ 20833–75) применяются для окраски зданий по кирпичным, бетонным, оштукатуренным, деревянным и другим пористым поверхностям. Выпускаются 17 цветов.

Эмали — это суспензия пигментов в лаках с добавлением пластификаторов и сиккативов. Назначение эмалей — непрозрачная отделка изделий из древесины. Масляные эмали используют для отделки изделий, выполненных из различных материалов:

- масляно-глифталевые эмали применяют для отделки интерьеров помещений, изделий из металла и дерева, эксплуатируемых внутри помещения;

- эмали фиксоль изготавливают на основе жирного масляного лака.

Эмалевые покрытия обладают высокой атмосферостойкостью и полузеркальным блеском:

- эмульсионные эмали — суспензия пигментов и эмульсии из лакомасляной основы и воды с добавлением органических растворителей и сиккативов;

- нитроцеллюлозные эмали — быстросохнущие, имеют хороший розлив и укрывистость, образуют блестящие покрытия;

- полиэфирные эмали по декоративным и прочностным качествам превосходят другие; обладают высокими прочностью, твердостью, блеском, свето-, тепло-, водои морозостойкостью;

- пентафталевые эмали применяют для окраски изделий, эксплуатируемых в атмосферных условиях;

- перхлорвиниловые эмали стойки к действию химических реактивов и атмосферостойки.

4. Процесс нанесения лакокрасочных покрытий

Процесс нанесения лакокрасочных покрытий состоит из следующих операций:

- подготовка поверхности к окрашиванию;

- нанесение лакокрасочных материалов;

- сушка.

Подготовка поверхности к окрашиванию включает очистку ее от грязи, масла, ржавчины, а также грунтование и шпаклевание. Обезжиривают поверхности водными растворами синтетических моющих средств (СМС): лабомидом, растворителями (ацетоном и уайт-спиритом). Наиболее производительно и безопасно использование водных растворов СМС. В этом случае обезжиривание поверхности деталей можно выполнять в моечных машинах. Для получения прочного сцепления лакокрасочного покрытия на поверхность наносят

грунтовочный слой (грунтовку). Состав и вид грунтовки выбирают в зависимости от материала грунтуемой поверхности и вида краски. Наносят грунтовочный слой краскораспылителем в окрасочной камере. Сушат грунтовку в термокамерах при температуре 100…110°С в течение 0,5…1,5 ч или при комнатной температуре не менее 48 ч. Для достижения высокой чистоты отделки и заделки раковин, неровностей грунтованные поверхности шпаклюют. Шпаклевки представляют собой пасты, которые наносят специальным инструментом — шпателем. Состав шпаклевок зависит от вида применяемой краски. Наиболее часто применяют шпаклевку, в состав которой входят в определенной пропорции мел, олифа и малярный клей. После высыхания шпаклевки поверхности ее выравнивают пемзой и зачищают наждачной бумагой, промывают водой и сушат.

Для достижения высокой чистоты отделки и заделки раковин, неровностей грунтованные поверхности шпаклюют. Шпаклевки представляют собой пасты, которые наносят специальным инструментом — шпателем. Состав шпаклевок зависит от вида применяемой краски. Наиболее часто применяют шпаклевку, в состав которой входят в определенной пропорции мел, олифа и малярный клей. После высыхания шпаклевки поверхности ее выравнивают пемзой и зачищают наждачной бумагой, промывают водой и сушат.

Окрашивают поверхности нанесением слоя краски с последующей сушкой. Краски наносят на поверхность пневматическими распылителями, установками безвоздушного распыления (рис. 1), оборудованием для окраски в электростатическом поле или малярной кистью.

Сушат окрашенные поверхности в естественных условиях (при комнатной температуре 15…25°С) или применяют для этой цели специальные устройства (сушильные камеры) с целью повышения температуры окружающей среды. Сушка в

естественных условиях происходит в течение 1…2 суток. Повышение температуры до 100…110°С ускоряет процесс сушки до 1…3 ч.

Повышение температуры до 100…110°С ускоряет процесс сушки до 1…3 ч.

5. Древесные материалы

Древесина неоднородна по своему строению, внешнему виду и свойствам. Это зависит от направления волокон по отношению к стволу дерева. На поперечном разрезе (разрезе, перпендикулярном оси ствола) различают следующие его части:

- сердцевина — расположена в центре, представляет собой рыхлую ткань диаметром 2…5 мм;

- древесина — основная масса ствола, составляющая 90% его объема. Она состоит из ядра и заболони. Ядро примыкает к сердцевине и представляет собой мертвую, не участвующую в физиологических процессах центральную зону. Далее идет заболонь — живая зона древесины;

- кора — покрывает ствол снаружи; состоит из внутреннего лубяного слоя и наружного — корки. Корка служит для защиты дерева от внешних воздействий;

- камбий — тонкий, невидимый глазом слой между коркой и древесиной.

В лесной промышленности основным объектом заготовки является ствол дерева. Срубленные и очищенные от сучьев и ветвей стволы называют хлыстами. Хлысты в зависимости от размеров, пороков и качества распиливают на сортаменты, предназначенные для разных целей.

Срубленные и очищенные от сучьев и ветвей стволы называют хлыстами. Хлысты в зависимости от размеров, пороков и качества распиливают на сортаменты, предназначенные для разных целей.

Основные хвойные породы — сосна, ель, пихта, лиственница, кедр, тис, а также можжевельник.

Основные лиственные породы — дуб, ясень, гра

характеристика и классификация тканей для одежды

Удобство одежды, ее мягкость и износоустойчивость зависят от типа ткани, которая использовалась при изготовлении.

Их можно категорировать, различать по высоте ворса, количеству витков, плотности и жесткости.

Виды тканей для одежды сильно разнятся качеству. При покупке вещей для детей или себя – лучше знать об их отличиях.

Классификация тканей

Такие свойства, как поверхность и качество определяются составом волокна. Сырье можно разделить на 3 категории:

- Натуральные. Волокна естественного происхождения, производятся, как правило, из растений, как лен, хлопок и конопляная ткань.

Выделяются и материалы иного природного происхождения, как шелк и шерсть. Одежда из природного волокна считается премиальной. Ткань неоднородная, состоит из сотен мелких ниточек. Волокна состоят из пор, наполненных воздухом.

Выделяются и материалы иного природного происхождения, как шелк и шерсть. Одежда из природного волокна считается премиальной. Ткань неоднородная, состоит из сотен мелких ниточек. Волокна состоят из пор, наполненных воздухом. - Искусственные. Также имеют природное происхождение. Отличием выступает метод производства ткани из переработки дерева. Но целлюлоза обладает гипоаллергенными качествам, на ощупь приятна, схожа с хлопком.

- Синтетические. Производится из разных видов пластика, как полиэстер, нейлон, полиэтилен.

Сейчас трудно найти одежду, изготовленную из одного типа волокон.

Их смешение позволяет придавать одежде конкретные качества, как пластичность, водостойкость, яркость цвета.

С каждым сезоном появляются новые составы, в которых нужно разобраться перед покупкой. Необходимо рассмотреть каждую ткань, изучить их плюсы и минусы.

Натуральные материалы

Из-за своего природного происхождения, они высоко ценятся. Пористая структура позволяет коже дышать, гипоаллергены, практически не вызывают раздражения.

Пористая структура позволяет коже дышать, гипоаллергены, практически не вызывают раздражения.

Хлопчатобумажная группа

Целая группа тканей, которые активно используется в производстве гипоаллергенной одежды для детей и взрослых.

Основные достоинства материала:

- Проницаемость воздуха. Они не вызывают прения тела, так как воздух может свободно попадать под ткань. Даже плотно запеленав ребенка пеленкой, он не перегреется и будет комфортно себя чувствовать.

- Проникновение влаги. Часто спортивные футболки делают из хлопчатобумажных волокон. Они хорошо впитывают влагу, отводя ее от тела.

- Гигиенические качества.

- Прочность. Порвать ХБ сложно, поэтому в качестве одежды для детей она хорошо подходит.

- Легкость в уходе. Даже сложновыводимые пятна легко выстирываются в обычной стиральной машине.

Другое качество ХБ – сохранность тепла. Она очень тонкая, но при этом работает по принципу теплицы.

Полые волокна поглощают воздух, благодаря этому холод не может проникнуть внутрь.

Какие бывают ткани ХБ

Эта группа имеет большой разброс. Они отличаются по высоте ворса, плотности, тактильных качеств.

Основные представители ХБ:

- Хлопок американский. Дорогая ткань, которая встречается только на юге штата Флорида. Из всех классов волокон из хлопка, это самое прочное, из-за длины нитей в 0.60 метра.

- Батист. Легкий материал, подходящий для изготовления сарафанов и другой летней одежды.

- Байка. Материал, схожий с миткалем. Суровая, толстая ткань, обладающая высоким ворсом. Из байки изготавливают ночные пижамы и детские пеленки.

- Бархатное волокно. Ворсистая ткань, которую используют для производства дорогих вечерних платьев и деловых костюмов.

- Бумазея. Классическая ткань для натуральных халатов. Очень мягкая, имеет высокий начес.

- Вельвет. Волокно с широким начесом и характерным мягким ворсом. Часто встречается в рубашках, брюках, пальто.

- Деним.

Жесткая, прочная ткань, изначально используемое для производства брюк. Их практически невозможно порвать. Джинсы из денима до сих пор считаются премиальными и востребованными.

Жесткая, прочная ткань, изначально используемое для производства брюк. Их практически невозможно порвать. Джинсы из денима до сих пор считаются премиальными и востребованными. - Маркизен. Легкое волокно для рубашек.

- Поплин. Характеризуется особыми рубчиками на обоих сторонах. Из него часто делается домашняя одежда.

- Фланель. Ворсистый материал, традиционно используемый для изготовления мужских рубашек. Очень мягкий и приятный на ощупь.

Шелковые ткани

Полотна этого типа считаются эталоном производства вечерней одежды.

Кроме красивого отблеска, она характеризуется:

- Гигроскопичностью.

- Высокой проходимостью воздуха;

- Регуляцией тепла;

- Минимальным износом.

Важным отличием шелка от прочих материалов выступает его элегантность и гладкая поверхность.

В противовес они очень капризны и требовательны к уходу.

Он не любит яркое солнце. Попадание влаги может привести к образованию разводов. Стирать его можно только руками далеко от батареи отопления. А гладить нужно на самом щадящем режиме.

Стирать его можно только руками далеко от батареи отопления. А гладить нужно на самом щадящем режиме.

Так как шелк дорогой, производители часто пытаются сделать одежду более доступной. Поэтому в нее добавляют синтетические волокна.

Но, чтобы приобрести натуральный шелк – нужно смотреть на бирку. На ней должно быть написано «100%».

К натуральным относятся:

- Атлас. Блестящая, красивая ткань, которая наиболее часто встречается в натуральных костюмах и народной одежде. Легко поддается драпировке. Встречается и материал – шамрез, который намного тоньше.

- Газ. Используется в блузах, различных видах вечерних платьев.

- Крепдешин. Полотно со слабым блеском, немного шероховатое.

- Органза. Тонкий материал, обладающий полупрозрачным блеском. Используется в одежде и дизайне интерьера.

- Парча. Лучший материал для платья. Благодаря структуре и тактильным качествам, называется тканным королем. Часто его украшают с помощью серебряных и золотых нитей.

- Фуляр. Ткань, идущая на производство платков и шарфов.

Льняные ткани

Лен схож с хлопком по своим качествам и форме, но отличается плотностью.

Именно поэтому он наиболее часто используется для пошива зимних вещей.

Для льняного полотна характерна усадка при намокании, поэтому его смешивают с пластиками, как полиэстер.

Основное отличие состоит в переплетении:

- Полотно. Применяется для производства костюмов и платьев.

- Перевивка. Ажурное полотно, которое наиболее часто встречается в сарафанах.

- Жаккард. Крупноузорчатое полотно, изготавливаемое на специальных станках. Наиболее часто применяются для народной одежды.

- Просвет. Тонкое полотно, которое наиболее часто используется для платков и летней одежды.

Некоторые виды льняных тканей могут стираться при высоких температурах и обрабатываться кипятком.

Вместо глажки лучше применять отпаривание.

Шерстяные ткани

Шерсть животных – сырье для верхней одежды, костюмов, рубашек.

Защитные материалы: виды, свойства и применение

Пожалуй, наибольшее распространение защитные материалы получили в сфере, где активно используется металл. К примеру, эксплуатация разнообразного рода машин обеспечивается за счет того, что их элементы сделаны из материалов, которые имеют высокую стойкость к износу и коррозии.

Гальванические защитные средства

Что касается износа деталей машин, к примеру, то чаще всего это происходит из-за постоянного трения элементов друг о друга. Также на это может влиять окружающая рабочая зона. Для того чтобы существенно увеличить стойкость таких деталей к износу, используются защитные материалы. К примеру, очень широко они используются для защиты цилиндров в двигателе внутреннего сгорания. Наиболее эффективный метод сохранить металлическую поверхность — нанести гальваническое покрытие.

Использование данных покрытий в качестве защиты помогает в следующем:

- снижается износ деталей;

- улучшается декоративный вид, если используется защитно-декоративное покрытие;

- восстанавливаются уже изношенные элементы;

- увеличивается прочность сцепления.

Хромирование

В качестве защитного материала может использовать хром. Хромирование деталей — это нанесение декоративно-защитного слоя. Данная процедура позволяет значительно увеличить стойкость к износу, а также восстановить уже изношенные детали, если используется процедура пористого хромирования. Однако стоит отметить, что данная процедура актуальна не всегда. Использование хрома в качестве защитного покрытия для восстановления деталей становится нерациональным, если износ превысил 0,7-1 мм.

Кроме того, покрытие этим сплавом значительно увеличивает стойкость металла к коррозии. По этой причине лучшими антикоррозийнными средствами для автомобиля считаются те, что сделаны на основе хрома. Существует два вида деталей, которым обязательно требуется хромирование:

- Элементы, нуждающиеся в увеличении стойкости к износу, если во время эксплуатации они будут испытывать сильное трение.

- Также хромированием можно восстановить размер детали, который был занижен во время прохождения механической обработки.

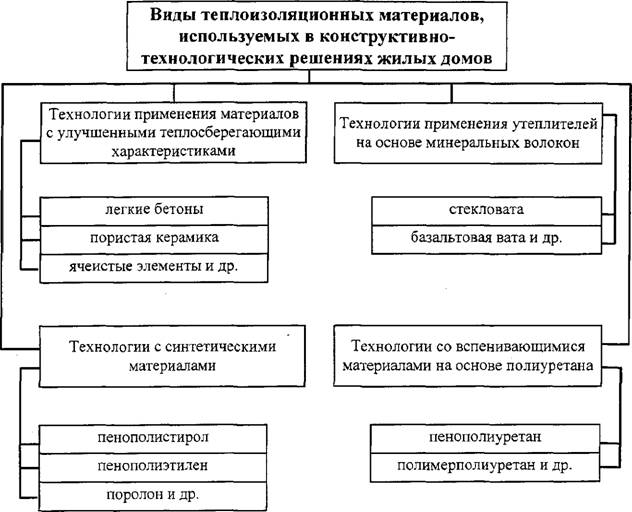

Защитные теплоизоляционные материалы

На сегодняшний день довольно широко распространено использование защитных материалов теплоизоляционного типа. Их выбор считается достаточно трудным, так как вещества обладают огромным рядом характеристик. По этой причине каждое вещество может применяться в определенной среде, опираясь на свои параметры.

Что касается выбора такого защитного средства, то необходимо обращать внимание на следующие пункты:

- область применения и назначение материала;

- значение огнестойкости изделия;

- величина сопротивляемости влаге и вредным насекомым;

- возможное воздействие на микроклиматические условия или на здоровье человека;

- цена.

Свойства защиты от влаги

Одно из основных свойств защитных материалов — это влагостойкость, особенно если речь идет об изоляционном покрытии. В данном случае чем меньше впитывает влаги материал, тем лучше. Это обусловлено тем, что вода полностью разрушает качества изоляционного материала, так как является отличным проводником. Кроме этого, в зонах стыков высок риск появления плесени или гниения при низкой влагостойкости. Поэтому любая зона стыковки должна быть полностью обезвожена.

Кроме этого, в зонах стыков высок риск появления плесени или гниения при низкой влагостойкости. Поэтому любая зона стыковки должна быть полностью обезвожена.

Стоит также понимать, что влага — это не только жидкость. Водяной пар, к примеру, также достаточно опасен. Поэтому очень важно учитывать у данного вида защитного материала еще и высокую пароводонепроницаемость. Из-за того, что влажность на улице и в помещении обычно разные, присутствует тенденция ее выравнивания. Обычно влага проникает через вентиляцию. Однако возможно проникновение пара даже через наружные стены постройки. В таком случае пар будет охлаждаться и конденсироваться, что приведет к появлению влаги на любой конструкции.

Химические свойства и устойчивость перед насекомыми

Очень важно, чтобы защитные материалы не вызывали коррозии на окружающих изделиях при соприкосновении. Однако при этом защитное покрытие должно быть устойчиво к воздействию того вещества, с которым оно будет вступать в контакт. Это наиболее важно в том случае, если применяются различные химические составы.

На сегодняшний день современные защитные материалы отличаются высокой устойчивостью перед насекомыми, которые в некоторых случаях также могут нанести значительный вред. Больше всего такое защитное покрытие необходимо таким материалам и изделиями из них, как торф, солома, тростник. Гнездование вредителей в данном случае — это довольно частое явление. Небольшое защитное покрытие для них можно сделать даже своими руками. Отлично подойдет гашеная известь.

Здоровье человека

Многие задаются вопросом о том, как и воздействует ли защитное вещество, на здоровье человека. Тут стоит отметить, что точно ответить на данный вопрос довольно проблематично, так как производители этих веществ обычно не раскрывают полный перечень используемых веществ, а также технологию создания, что, в принципе, понятно.

В данном случае стоит обратить внимание на основные вещества, которые используются для создания такого рода материалов. Обычно это растительные и минеральные компоненты. Вредного влияния этих веществ на здоровье человека нет. Большее сомнение вызывает использование разнообразных синтетических составляющих. По этой причине необходимо удостовериться, что такие средства проходят специальную обработку, которая должна уменьшать вредное влияние на здоровье человека.

Большее сомнение вызывает использование разнообразных синтетических составляющих. По этой причине необходимо удостовериться, что такие средства проходят специальную обработку, которая должна уменьшать вредное влияние на здоровье человека.

К примеру, минеральные компоненты при создании защитного средства перерабатываются до настолько мелких частичек, что при их обычном использовании при вдохе они будут попадать внутрь организма, вызывая ухудшение самочувствия. Поэтому нужно убедиться, что в составе имеется связующее вещество, которое не даст минеральным компонентам попадать в воздух при использовании. В таком случае защитное средство можно считать безопасным.

Окружающая среда и обработка

Помимо воздействия на организм человека, нужно помнить и о том, что данные вещества не должны оказывать сильного влияния на окружающую среду. К примеру, использование защитных средств в строительстве ограничено определенным сроком, так как любой состав, даже самый качественный, рано или поздно «состарится». Когда это происходит, такие элементы удаляются. Их вывозят на определенные свалки, где сжигают. Все это ведет к тому, что для защитного средства предпочтительно использовать минеральные или растительные составляющие, так как при сжигании они не будут выделять вредных веществ.

Когда это происходит, такие элементы удаляются. Их вывозят на определенные свалки, где сжигают. Все это ведет к тому, что для защитного средства предпочтительно использовать минеральные или растительные составляющие, так как при сжигании они не будут выделять вредных веществ.

Последнее, что можно добавить про обычные защитные средства — это то, что все они крепятся или наносятся разными способами. Чаще всего покрытие крепится при помощи гвоздей, саморезов или шурупов. К примеру, если защитное покрытие представлено в виде плиты, то оно пробивается гвоздями, после чего облицовывается при помощи клеящего состава.

Композитные вещества

Композитные материалы — это вещества, которые состоят из нескольких компонентов. Обычно структура выглядит таким образом: имеется основа или матрица пластичного вида, которая дополнительно армируется самыми разными наполнителями. В зависимости от данного наполнителя можно создать более прочное, жесткое, стойкое к коррозии или влаге покрытие. Другими словами, использование композитного материала в качестве защитного средства более выгодно, так как можно добиться защиты от различных влияний.

Другими словами, использование композитного материала в качестве защитного средства более выгодно, так как можно добиться защиты от различных влияний.

Что касается структуры таких веществ, то обычно используются несколько наиболее распространенных. К ним относится волокнистая, слоистая, нанокомпозитная и другие структуры. Композиты волокнистого типа обычно армируются волокнами нужного вещества. Слоистая структура имеет вид «пирога», где матрица и наполнитель идут друг за другом слоями.

Стоит также сказать, что радиационно-защитные материалы также чаще всего принадлежат к композитному типу, так как здесь требуется максимальная защита от множества негативных влияний сразу.

Классификация строительных материалов по назначению, виду материала, способу получения.

Стр 1 из 5Следующая ⇒

Классификация строительных материалов по назначению, виду материала, способу получения.

Строительные материалы и изделия классифицируют по назначению, виду материла и способу получения:

— по назначению:конструкционные, отделочные, гидроизоляционные, теплоизоляционные, акустические, антикоррозионные, герметизирующие;

— по виду материала:природные каменные, лесные, полимерные, металлические, керамические, стеклянные, искусственные каменные и т. д.;

д.;

— по способу получения:природные и искусственные.

Природныестроительные материалыдобывают в местах их естественного образования (горные породы), обычно в верхних слоях земной коры, или роста (древесина). Их используют в строительстве, применяя преимущественно механическую переработку (дробление, распиловку). Состав и свойства этих материалов в основном зависят от происхождения исходных пород и способа их обработки и переработки.

Искусственныестроительные материалыизготавливают из природного минерального и органического сырья (глины, песка, известняка, нефти, газа и т.д.), промышленных отходов (шлака, золы) с использованием специальной отработанной технологии. Полученные искусственные материалы приобретают новые свойства, отличные от свойств исходного сырья.

Используемое сырье, преимущества безотходной технологии при производстве строительных материалов.

Теория безотходных технологических процессов в рамках основных законов природопользования базируется на двух предпосылках:

— исходные природные ресурсы должны добываться один раз для всех возможных продуктов, а не каждый раз для отдельных;

-создаваемые продукты после использования по прямому назначению должны относительно легко превращаться в исходные элементы нового производства.

Схема такого процесса – «спрос – готовый продукт – сырье». Но каждый этап этой схемы требует затрат энергии, производство которой связано с потреблением природных ресурсов вне замкнутой системы

Понятие безотходной технологии условно. Под ним понимается теоретический предел или полной мере, а лишь частично (отсюда – малоотходная технология – МОТ). Но с развитием современных наукоемких технологий БОТ должна быть реализована все с большим приближением к идеальной модели.

В целом комплексный подход к оценке степени безотходности производства должен базироваться на:

— учете не столько безотходности, сколько степени использования природных ресурсов;

— оценке производства на основе самого обычного материального баланса, т. е. на отношении выхода конечной продукции к массе поступившего сырья и полуфабрикатов;

— определении степени безотходности по количеству отходов, образующихся на единицу продукции.

Например, в цветной металлургии о степени безотходности судят по коэффициенту комплексности использования сырья (во многих случаях он превышает 80%). В угледобывающей промышленности предприятие считается безотходным (малоотходным), если этот коэффициент не превышает 75%.

Свойства, оценка качества и долговечность строительных материалов.

Все свойства строительных материалов можно условно разделить на физические, химические, механическиеитехнологические.

Физические свойства в свою очередь подразделяют на общие физические, характеризующие структуру материала, гидрофизические, теплофизические и акустические. К общефизическим свойствам относятся: истинная плотность, средняя плотность и пористость материала. Гидрофизические свойства – гигроскопичность, водопоглощение, водостойкость, водонепроницаемость, паропроницаемость, морозостойкость, воздухостойкость. Основным теплофизическим свойствами, являются теплопроводность, теплоемкость, термостойкость, жаростойкость, огнеупорность, огнестойкость. Акустические свойства: звукопоглощающие, звукоизолирующие, виброизолирующие и вибропоглощающие. Химические свойства характеризуют способность материала к химическим взаимодействиям с другими веществами — химическая активность, растворимость, способность к кристаллизации и адгезии. Механические свойства характеризуют поведение материалов при действии нагрузок различного вида. Технологические свойства характеризуют способность материала подвергаться тому или иному виду обработки.

Основным теплофизическим свойствами, являются теплопроводность, теплоемкость, термостойкость, жаростойкость, огнеупорность, огнестойкость. Акустические свойства: звукопоглощающие, звукоизолирующие, виброизолирующие и вибропоглощающие. Химические свойства характеризуют способность материала к химическим взаимодействиям с другими веществами — химическая активность, растворимость, способность к кристаллизации и адгезии. Механические свойства характеризуют поведение материалов при действии нагрузок различного вида. Технологические свойства характеризуют способность материала подвергаться тому или иному виду обработки.

Способы оценки качества:— по изменению свойств, — по отклонению структурных параметров от оптимальных

Под качеством строительных материалов понимают совокупность свойств, определяющих их пригодность для использования по назначению. Качество формируется на всех этапах производства материала и определяется многими факторами: свойства сырья и полуфабрикатов, особенности технологического процесса и оборудования, квалификация работников, уровень организации производства.

Долговечность— комплексное свойство, количественно выражаемое продолжительностью эффективного сопротивления материала всему комплексу воздействий в эксплуатационный период работы до соответствующего критического уровня.

Весь период долговечности можно разделить на три временных этапа. Первый этап эксплуатации характеризуется упрочнением структуры или улучшением показателей свойств; второй — их относительной стабильностью; третий — деструкцией, т. е. медленным или быстрым нарушением структуры вплоть до ее критического состояния или даже до полного разрушения.

Гидрофизические свойства строительных материалов.

Гидрофизические свойствапроявляют материалы и изделия при контакте с водой. Наиболее важные из них – гигроскопичность, водопоглощение, водостойкость, водонепроницаемость, паропроницаемость, морозостойкость, воздухостойкость.

Гигроскопичность– свойство материала поглощать водяные пары из воздуха и удерживать их на своей поверхности. Чем мельче поры, тем больше общая площадь поверхности (при условии равной общей пористости и одинакового вещественного состава), следовательно, гигроскопичность выше.

Водопоглощение– способность материала впитывать и удерживать воду.

Влагоотдача– способность материала отдавать влагу при снижении влажности воздуха.

Водопроницаемость– свойство материала пропускать воду под давлением.

Морозостойкость– способность материала сохранять свою прочность при многократном попеременном замораживании в водонасыщенном состоянии и оттаивании в воде.

Воздухостойкость– способность материала длительно выдерживать многократное увлажнение и высушивание без деформаций и потери механической прочности.

Структура, химический состав древесины

Структура древесины

Древесина состоит из клеток, которые в основном представляют собой полые трубки разных сечений. Строение древесины изучают на трех главных разрезах — поперечном, радиальном и тангентальном.

Строение древесины изучают на трех главных разрезах — поперечном, радиальном и тангентальном.

Сердцевина располагается в центральной части ствола, в виде круглого или яркого звездчатого пятна. Древесина сердцевины рыхлая, легко загнивает, поэтому наличие сердцевины считается пороком материала. За сердцевиной располагается древесина — наиболее ценная часть ствола. Окаймляет древесину кора состоящая из двух частей: наружной и внутренней. Наружная корка — это слой омертвевшей ткани, защищающей древесину от механических повреждений и перепадов температуры окружающей среды. Внутренняя часть коры — луб — представляет собой узкий слой, по которому происходит нисходящий поток органических веществ от кроны к корням.

Все древесные породы принято делить на ядровые и заболонные. Ядровые породы в центре ствола имеют яркоокрашенную часть – ядро. Периферийная светлая часть ствола вокруг ядра называется заболонью. По заболони происходит восходящий поток воды и растворов минеральных солей от корней к кроне.

Периферийная светлая часть ствола вокруг ядра называется заболонью. По заболони происходит восходящий поток воды и растворов минеральных солей от корней к кроне.

В результате ежегодного прироста по диаметру ствола образуются годичные слои, которые состоят из двух зон: ранней и поздней.

Сосуды встречаются только у лиственных пород. В зависимости от их расположения по годичному слою их подразделяют на кольцесосудистые и рассеяннососудистые. Смоляные ходы встречаются только у хвойных пород. Представляют собой межклеточные каналы, заполненные смолой.

Химический состав древесины

Древесина состоит преимущественно из органических веществ (99% общей массы). Основными химическими элементами являются углерод (примерно 50%), водород (около 6%), кислород (примерно 44%) и азот (до 0,25%), Элементный химический состав древесины разных пород практически одинаков. Основными компонентами древесины являются целлюлоза (между 42 и 51 %), гемицеллюлоза (между 24 и 40%), лигнин (от 18 до 30%). Также древесина содержит примеси, так называемые экстрактивные вещества, как, например, смола, терпентин, жир, воск и красящие вещества (от 1 до 10%), и золу, то есть несгораемые компоненты, как, например, калий, натрий, магний, фосфор и оксид железа (от 0,2 до 0,8%). Перечисленные химические элементы образуют основные органические вещества: целлюлозу, лигнин и гемицеллюлозы.

Также древесина содержит примеси, так называемые экстрактивные вещества, как, например, смола, терпентин, жир, воск и красящие вещества (от 1 до 10%), и золу, то есть несгораемые компоненты, как, например, калий, натрий, магний, фосфор и оксид железа (от 0,2 до 0,8%). Перечисленные химические элементы образуют основные органические вещества: целлюлозу, лигнин и гемицеллюлозы.

11 Основные свойства древесины.

Цвет древесины определяют находящиеся в полостях клеток дубильные, смолистые и красящие вещества. Он может быть белым, красным, оранжевым, розовым, желтым, фиолетовым, коричневым, черным, серым со множеством оттенков в зависимости от породы, возраста дерева, места и условий его произрастания, режима хранения древесины.

Текстура — естественный рисунок на срезе древесины. Она зависит от породы дерева и направления среза: торцовый дает концентрические окружности, радиальный — продольные полосы, тангенциальный — извилистые линии. Текстура влияет на декоративные качества материала.

Текстура влияет на декоративные качества материала.

Плотность древесины, то есть отношение ее массы к объему, зависит от породы, влажности (прямо пропорциональна), условий произрастания дерева. Даже на различных участках одного и того же ствола она может не совпадать. Породы условно делят на три группы: малой плотности (до 540 кг/куб. м), средней плотности (550-740 кг/куб. м), высокой плотности (750 кг/куб. м и выше

Влажность (абсолютная) древесины — это отношение массы воды, находящейся в данном объеме, к массе абсолютно сухой древесины, выраженное в процентах. Различают мокрую (влажность свыше 100%), свежесрубленную (50-100 %), воздушно-сухую (15-20%, в зависимости от климатических условий и времени года), камерной сушки (8-12%) и абсолютно сухую (О %) древесину.

Твердость — это способность древесины сопротивляться внедрению в нее более твердых тел. Она зависит от плотности древесины и неодинакова по различным направлениям.

Прочностьюназывают способность материала сопротивляться разрушению, а также необратимому изменению формы под действием внешних нагрузок. Различают пределы прочности (моменты разрушения образца) при сжатии, растяжении, изгибе, кручении, сдвиге. Их значения во многом зависят от направления волокон в детали, подвергающейся нагрузке.

Раскалываемость — это способность древесины разделяться (расщепляться) вдоль волокон под действием клина и нагрузки.

Дефекты и пороки древесины

Это любые нарушения целостности ткани массива древесины, ухудшение ее физико-механических свойств, изменения внешнего вида. Любой порок или дефект в большей или меньшей степени ограничивает возможность использования конкретной древесины. Если вопрос сформулировать кратко, то любой порок — это отклонение от нормы. Причины возникновения пороков кроются в эволюции развития и роста дерева, неблагоприятном воздействии климатических условий, естественного старения. Причины возникновения дефектов — это внешние механические воздействия. Перечислим некоторые характерные пороки и дефекты: Наросты. Это не что иное, как местное утолщение ствола дерева. Наросты могут быть двух видов — наплывы и капы. Наплывы представляют собой последствия внутренних заболеваний дерева. Чаще всего возникают на нижней (комлевой) части дерева. Капы имеют вид бугорков на стволе. Это прорастающие почки, которые как бы пробудились от спячки. И наплывы, и капы появляются чаще всего на лиственных породах — дубе, клене, ольхе, березе. 3акомелистость. Любое увеличение (утолщение) диаметра нижней части ствола (комля) попадает под это определение. Закомелистость ухудшает качество изготовленных из этого участка пиломатериалов, т.к. в древесине имелось большое количество перерезанных волокон. Сучковатость. Это наличие большого числа сучков на стволе. Сам по себе это неизбежный порок древесины вообще, но все дело в их количестве на конкретном заданном участке дерева.

Причины возникновения дефектов — это внешние механические воздействия. Перечислим некоторые характерные пороки и дефекты: Наросты. Это не что иное, как местное утолщение ствола дерева. Наросты могут быть двух видов — наплывы и капы. Наплывы представляют собой последствия внутренних заболеваний дерева. Чаще всего возникают на нижней (комлевой) части дерева. Капы имеют вид бугорков на стволе. Это прорастающие почки, которые как бы пробудились от спячки. И наплывы, и капы появляются чаще всего на лиственных породах — дубе, клене, ольхе, березе. 3акомелистость. Любое увеличение (утолщение) диаметра нижней части ствола (комля) попадает под это определение. Закомелистость ухудшает качество изготовленных из этого участка пиломатериалов, т.к. в древесине имелось большое количество перерезанных волокон. Сучковатость. Это наличие большого числа сучков на стволе. Сам по себе это неизбежный порок древесины вообще, но все дело в их количестве на конкретном заданном участке дерева. Сучковатость ухудшает как внешний вид древесины, так и ее потребительские качества, т.к. сильно затрудняет обработку ввиду того, что сучки имеют повышенную твердость по сравнению с самим деревом. Свилеватость представляет собой сложнопереплетенное расположение волокон ствола дерева. Наличие свилеватости имеет как положительные, так и отрицательные последствия для применения древесины из этой части дерева. Положительный момент заключается в том, что свилеватость повышает прочностные характеристики древесины и одновременно улучшает рисунок фактуры. Отрицательный момент — затруднение обработки Прорость. Этот порок является следствием повреждения клетчатки древесины. Вокруг прорости образуется засмолок и начинается загнивание пораженного участка. Прорость может иметь как открытый, так и закрытый характер. Древесина таких участков не пригодна для изготовления пиломатериалов вообще.

Сучковатость ухудшает как внешний вид древесины, так и ее потребительские качества, т.к. сильно затрудняет обработку ввиду того, что сучки имеют повышенную твердость по сравнению с самим деревом. Свилеватость представляет собой сложнопереплетенное расположение волокон ствола дерева. Наличие свилеватости имеет как положительные, так и отрицательные последствия для применения древесины из этой части дерева. Положительный момент заключается в том, что свилеватость повышает прочностные характеристики древесины и одновременно улучшает рисунок фактуры. Отрицательный момент — затруднение обработки Прорость. Этот порок является следствием повреждения клетчатки древесины. Вокруг прорости образуется засмолок и начинается загнивание пораженного участка. Прорость может иметь как открытый, так и закрытый характер. Древесина таких участков не пригодна для изготовления пиломатериалов вообще.

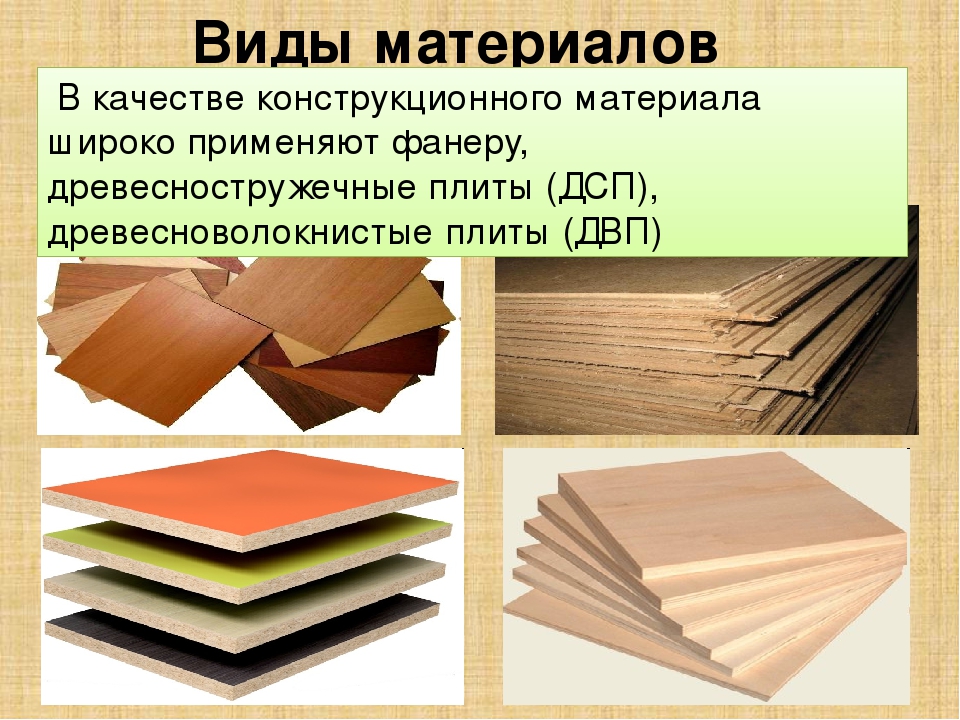

15Назначение строительных материалов на оcнове древесного и растительного сырья: конструкционные и отделочные, теплоизоляционные и акустические, погонажные и столярные.

Пиломатериалы получают при продольном раскрое брёвен. Материалы с опиленными кромками называют обрезными, с неопиленными – необрезными. Фибролит – плитный материал, получаемый в результате твердения неорганического вяжущего с наполнителем из древесных стружек. Арболит- изготавливают из цемента и древесных опилок. Фанера и фанерные плиты, обладающие хорошими прочностными показателями, традиционно применяются в строительстве и мебельной промышленности в качестве конструкционного материала. Декоративные: Вагонка – декоративная облицовочная доска, которая изготавливается из цельных пород дерева. Евровагонка, в отличии от вагонки обыкновенной, изготавливается из более качественной древесины. Лес для евровагонки, после распиловки тестируется на наличие грибков, сучков, червей и смолы. Блок хаус – разновидность декоративной отделочной доски (вагонки), которая имитирует брус или бревно Натуральные деревянные обои — рулоны шпона из ценных пород древесины. Декоративные деревянные панели – деревянные стеновые панели, как правило, изготавливают из массива ценных пород дерева, например, дуба, кедра, клена, ольхи.

Декоративные деревянные панели – деревянные стеновые панели, как правило, изготавливают из массива ценных пород дерева, например, дуба, кедра, клена, ольхи.

Теплоизоляц.:

Древесноволокнистые теплоизоляционные изделия (ГОСТ 4598) изготавливают в виде крупноразмерных плит или листов из древесного сырья, которое последовательно измельчают в волокнистую массу, формуют и подвергают тепловой обработке. Древесные плиты обладают повышенной гигроскопичностью и водопоглощением. Они легко воспламеняются и могут долго тлеть.

Древесно-стружечные теплоизоляционные плиты изготавливают горячим прессованием массы, содержащей около 90 % органического волокнистого сырья (чаще всего специально приготовленной древесной стружки) и 8—10 % синтетических смол (фенолоформальдегидной или мочевиноформальдегидной). Для улучшения свойств плит в сырьевую массу добавляют гидрофобизирующие вещества, антисептики и антипирены. Плиты бывают одно- и многослойные, сплошные и многопустотные. Прочность древесно-стружечных плит гораздо выше, чем аналогичных древесно-волокнистых плит.

Плиты бывают одно- и многослойные, сплошные и многопустотные. Прочность древесно-стружечных плит гораздо выше, чем аналогичных древесно-волокнистых плит.

Булыжный камень Колотый

Камень брусчатый. Камни бортовые из горных пород. Гравий. Песок

К каменным материалам и изделиям для фундаментов и стен относят бутовый камень, камни стеновые из горных пород, крупные стеновые блоки.

Бутовый камень представляет собой штучный камень размером 150-500 мм и массой 20-40 кг. По форме его подразделяют на рваный, постелистый и плитняковый.

Рваный камень представляет собой куски неправильной формы с бугристой поверхностью. Постелистый имеет не менее одной небугристой грани, плитняковый — две параллельные грани. Получают бутовый камень из изверженных, осадочных и метаморфических горных пород. Применяют для устройства бутовых и бутобетонных фундаментов, подземных стен, стен неотапливаемых зданий.

Камни стеновые из горных пород — материал в виде прямоугольного параллелепипеда размером 390x190x188, 490x240x188 и 390x190x288 мм. Изготавливают их из горных пород со средней плотностью до 2200 кг/м3 в основном из известняков и туфов. Применяют для кладки стен, перегородок и других частей зданий и сооружений.

Крупные стеновые блоки изготавливают выпиливанием из горных пород средней плотностью до 2200 кг/м3. Это вулканические туфы, известняк, доломиты. Применяют их для кладки наружных стен.

К облицовочным материалам и изделиям из природного камня относят плиты облицовочные пиленые, архитектурно-строительные изделия, плиты декоративные.

СТЕНОВЫЕ МАТЕРИАЛЫ

Основными в этой группе являются: кирпич глиняный обыкновенный и так называемый эффективный кирпич — глиняный пустотелый и пористый пластического формования, глиняный пустотелый полусухого прессования и строительный легкий. Камни керамические пустотелые пластического формования также применяются в качестве стенового материала.

Камни керамические пустотелые пластического формования также применяются в качестве стенового материала.

ОБЛИЦОВОЧНЫЕ ИЗДЕЛИЯ

Керамические изделия, применяемые для облицовки зданий, делятся на две группы — для облицовки фасадов зданий и для внутренней облицовки помещений.

В настоящее время основными видами облицовочных керамических материалов для фасадов зданий являются лицевые кирпич, камни, плиты и плитки. Кирпич и камни делают сплошными и пустотелыми. Плиты в зависимости от конструкции, способов изготовления и крепления подразделяют на закладные, устанавливаемые одновременно с кладкой стен, и прислонные, устанавливаемые на растворе после возведения и осадки стен. Фасадные плиты изготовляют различной формы: плоские — для облицовки плоскости стен, угловые — для облицовки наружных углоз, откосов и проемов и перемычные — для облицовки перемычек над оконными и дверными проемами. Плитки фасадные малогабаритные выпускают с наружной гладкой и фактурной поверхностью, а на тыльной стороне делают углубления для лучшего сцепления с цементным раствором. Для ускорения отделочных работ тонкие фасадные плитки наклеивают на бумажную основу в виде ковров с различным рисунком. Такие плитки носят название ковровой керамики.

Для ускорения отделочных работ тонкие фасадные плитки наклеивают на бумажную основу в виде ковров с различным рисунком. Такие плитки носят название ковровой керамики.

Керамические материалы для внутренней облицовки помещений не подвергаются действию отрицательных температур и резких перемен погоды, поэтому они не должны отвечать всем требованиям, предъявляемым к материалам для внешней облицовки зданий. Однако точность размеров, правильность формы и одинаковая окраска приобретают особо важное значение. Керамическими плитками для полов настилают полы в вестибюлях общественных зданий, банях, прачечных, санитарных узлах, лечебных помещениях и на предприятиях химической промышленности. Эти плитки практически водонепроницаемы, т. е. надежно защищают несущие конструкции перекрытий от увлажнения, стойко сопротивляются истирающим воздействиям, не дают пыли, легко моются, не впитывают жидкостей и хорошо противостоят действию кислот и щелочей.

ПРОЧИЕ КЕРАМИЧЕСКИЕ ИЗДЕЛИЯ

Здесь следует сказать о глиняной черепице, представляющей собой спекшееся изделие в виде прямоугольных плиток или желобов и широко (особенно на юге и западе страны) используемой как кровельный материал. Выпускается черепица четырех видов: штампованная пазовая и ленточная, плоская ленточная и коньковая.В качестве теплоизоляционных материалов известны диатомовые (трепельные), пенотрепельные изделия и керамзитовый гравий. Из специальных керамических изделий, находящих применение при строительстве и оборудовании химических и других заводов, применяются огнеупорные и кислотоупорные изделия. Следует упомянуть и различные виды специального кирпича — дорожный повышенной прочности, получаемый обжигом глины до полного спекания, но без остекло-вания поверхности; лекальный, огнеупорный, футеровочный, кислотоупорный и др.

Добавки к глинам

Для придания различных свойств как глинам, так и получаемым из них керамическим изделиям в глину вводят различные добавки. Кратко рассмотрим добавки, имеющие наиболее частое применение.

Отощающие добавки

В высокопластичные глины, требующие для затворения большого количества воды (до 28%) и поэтому дающие большую линейную усадку при сушке и обжиге (до 15%), необходимо вводить отощающие добавки, т. е. непластичные вещества. При этом значительно уменьшается количество воды, необходимой для затворения глиняного теста, что сокращает размер усадки (до 2—6%).

VB качествеотощающих добавок чаще всего применяют вещества неорганического происхождения — кварцевый песок, шамот (обожженная и измельченная глина) и бой изделий, молотый шлак и золу. Эти добавки не только уменьшают усадку изделий, но и улучшают формовочные свойства массы, облегчают технологический процесс производства и устраняют брак. В ряде случаев они улучшают физические свойства изделий, например термостойкость и теплопроводность.

Выгорающие добавки

Для получения изделий с меньшим объемным весом и увеличенной пористостью применяют органические выгорающие добавки. Наиболее часто используются древесные опилки, угольная мелочь и угольный порошок, торфяная пыль и др. Применяют также вещества, выделяющие при высокой температуре обжига углекислоту, что ведет к образованию пор — мел, доломит и глинистый мергель (в молотом виде). Все эти добавки обладают также и свойствами отощающих добавок.

Специальные добавки

Для придания керамическим изделиям специальных свойств могут применяться соответствующие добавки. Так, например, при изготовлении кислотоупорных изделий и облицовочных плиток добавками к глинам являются песчаные смеси, затворенные жидким стеклом или щелочами. При необходимости понижения температуры обжига некоторых изделий в глину вводятся флюсы (плавни) — молотый полевой шпат, руды, содержащие железо, песчаник и др. В качестве добавок, повышающих пластичность формовочной массы, применяют в небольших дозах (0,1—0,3%) поЕерхностно-активные вещества, например сульфитно-спиртовую барду. Для повышения качества кирпича в ви-де добавки употребляют пирофосфаты и полифосфаты натрия.

Как специальные добавки можно рассматривать и окислы некоторых металлов, добавляемые в массу беложгущихся глин’ для окраски ее в определенный цвет.

Классификация строительных материалов по назначению, виду материала, способу получения.

Строительные материалы и изделия классифицируют по назначению, виду материла и способу получения:

— по назначению:конструкционные, отделочные, гидроизоляционные, теплоизоляционные, акустические, антикоррозионные, герметизирующие;

— по виду материала:природные каменные, лесные, полимерные, металлические, керамические, стеклянные, искусственные каменные и т.д.;

— по способу получения:природные и искусственные.

Природныестроительные материалыдобывают в местах их естественного образования (горные породы), обычно в верхних слоях земной коры, или роста (древесина). Их используют в строительстве, применяя преимущественно механическую переработку (дробление, распиловку). Состав и свойства этих материалов в основном зависят от происхождения исходных пород и способа их обработки и переработки.

Искусственныестроительные материалыизготавливают из природного минерального и органического сырья (глины, песка, известняка, нефти, газа и т.д.), промышленных отходов (шлака, золы) с использованием специальной отработанной технологии. Полученные искусственные материалы приобретают новые свойства, отличные от свойств исходного сырья.

Читайте также:

Виды конструкционных материалов

⇐ ПредыдущаяСтр 6 из 6

Конструкционные материалы, используемые в химическом машиностроении, условно делятся на четыре класса: стали, чугуны, цветные металлы и сплавы, неметаллические материалы.

Стали

Стали наиболее часто применяют в химической промышленности, так как они лучше других материалов удовлетворяют вышеперечисленным требованиям. Сталь представляет собой сплав железа с углеродом, содержание которого не превышает 1—2%. Кроме того, в состав стали входят примеси кремния, марганца, а также серы и фосфора.

Стали по химическому составу делятся на несколько групп:

углеродистые обыкновенного качества;

углеродистые конструкционные;

легированные конструкционные и др.

Сталь углеродистая обыкновенная делится на несколько категорий — 1, 2, 3, 4, 5, 6 — чем больше номер, тем выше механическая прочность стали и ниже ее пластичность. Свойства углеродистой стали обыкновенного качества значительно повышаются после термической обработки, которая для проката может выражаться в его закалке либо непосредственно после проката, либо после специального нагрева. Термическая обработка низкоуглеродистых сталей не только улучшает механические свойства сталей, но и приносит значительный экономический эффект.

Стали углеродистые конструкционные выпускаются следующих марок: 08, 10, 15, 20, 25, 30, 40, 45, 55, 58 и 60. Для улучшения физико-механических характеристик сталей и придания им особых свойств (жаропрочность, кислотостойкость, жаростойкость и др.) в их состав вводят определенные легирующие добавки.

Наиболее распространенные легирующие добавки:

хром (X) — повышает твердость, прочность, химическую и коррозионную стойкость, термостойкость;

никель (Н) — повышает прочность, пластичность и вязкость;

вольфрам (В) — повышает твердость стали, обеспечивает ее самозакаливание;

молибден (М) — повышает твердость, предел текучести при

растяжении, вязкость, улучшает свариваемость;

марганец (Г) — повышает твердость, увеличивает коррозионную стойкость, понижает теплопроводность;

кремний (С) — повышает твердость, прочность, пределы текучести и упругости, кислотостойкость;

ванадий (Ф) — повышает твердость, предел текучести при растяжении, вязкость, улучшает свариваемость стали и увеличивает стойкость к водородной коррозии;

титан (Т) — увеличивает прочность и повышает коррозионную стойкость стали при высоких (> 800 °С) температурах.

Обычно в состав легированных сталей входят несколько добавок. По общему содержанию легирующих добавок легированные стали делят на три группы:

низколегированные — с содержанием добавок до 3%;

среднелегированные — с содержанием добавок от 3 до 10%;

высоколегированные — с содержанием добавок > 10%.

Существенное значение для улучшения качества стали имеет химикотермическая обработка, т.е. процесс насыщения поверхности стали различными элементами с целью упрочнения ее поверхностного слоя, увеличения поверхностной твердости, жаростойкости и химической стойкости.

К основным видам химико-термической обработки изделий из стали относятся:

цементация — процесс насыщения поверхностного слоя углеродом, что улучшает его прочность и твердость;

азотирование — процесс насыщения поверхностного слоя азотом, что повышает стойкость изделий к истиранию и атмосферной коррозии;

алитирование — процесс диффузионного насыщения поверхностного слоя алюминием, что повышает стойкость к окислению при высоких температурах;

хромирование — поверхностное насыщение изделий хромом, что значительно повышает твердость, износостойкость и коррозионную стойкость в воде, азотной кислоте, атмосфере и газовых средах при высоких температурах.

Дальнейшее улучшение качества химико-термической обработки сталей развивается по двум направлениям: насыщение диффузионного слоя азотом и упрочнение деталей термоциклической обработкой в процессе насыщения. Основой новых технологических процессов стала нитроцементация со ступенчатым возрастанием расхода аммиака. Толщина слоя при этом увеличивается до 1—2 мм и более, возрастает его твердость.

3.1.2. Чугуны

Серые чугуны представляют собой сплав железа, углерода и других металлургических добавок: кремния, марганца, фосфора и серы. Содержание углерода в чугунах колеблется от 2,8 до 3,7%, при этом большая его часть находится в свободном состоянии (графит) и только около 0,8-0,9% находится в связанном состоянии в виде цементита (карбида железа — Fе3С). Свободный углерод выделяется в чугуне в виде пластинок, чешуек или зерен. По микроструктуре различают:

чугун серый — в структуре которого углерод выделяется в виде пластинчатого или шаровидного графита;

чугун белый — в структуре которого углерод выделяется в связанном состоянии;

чугун отбеленный — в отливках которого внешний слой имеет структуру белого чугуна, а сердцевина — структуру серого чугуна;

чугун половинчатый — в структуре которого углерод выделяется частично в связанном, а частично в свободном виде.

Детали из чугуна изготавливают методом литья в земляных и металлических формах. Из чугуна получают детали сложной конфигурации, которые невозможно получить другими методами, например, ковкой или резанием.

Серый чугун является ценным конструкционным материалом, так как, имея сравнительно низкую стоимость, он обладает неплохими механическими свойствами. Существенным недостатком серых чугунов является их низкая пластичность. Поэтому ковка и штамповка серого чугуна даже в нагретом состоянии невозможна. Серые чугуны обладают низкой химической стойкостью, и детали из них не могут работать в агрессивных средах. Для повышения качества чугуна его модифицируют различными модификаторами, которые воздействуют на процессы кристаллизации жидкого чугуна, изменяя его механические свойства.

Различают ковкий чугун и высокопрочный чугун. Ковкий чугун (КЧ) отличается от серого чугуна пониженным содержанием углерода и кремния, что делает его более пластичным, способным выдерживать значительные деформации (относительное удлинение КЧ составляет 3—10%). Высокопрочный чугун (ВЧ) является разновидностью ковкого чугуна, высокие прочностные характеристики которого достигаются модифицированием присадками магния и его сплавов. Ковкий и высокопрочный чугуны идут на изготовление коленчатых валов, цилиндров малых компрессоров и других фасонных тонкостенных деталей.

Широкое применение в химическом машиностроении имеют легированные чугуны, в состав которых входят легирующие элементы: никель, хром, молибден, ванадий, титан, бор и др.

По суммарному содержанию легирующих добавок чугуны делят на три группы:

низколегированные — легирующих добавок до 3%;

среднелегированные — легирующих добавок от 3 до 10%;

высоколегированные — легирующих добавок более 10%.

Легирование позволяет существенно улучшить качество чугуна и придать ему особые свойства. Например, введение никеля, хрома, молибдена, кремния повышает химическую стойкость и жаропрочность чугуна; никелевые чугуны с добавкой меди (5—6%) надежно работают со щелочами; высокохромные (до 30% Сг) устойчивы к действию азотной, фосфорной и уксусной кислот, а также хлористых соединений; чугун с добавкой молибдена до 4% (антихлор) хорошо противостоит действию соляной кислоты.

Цветные металлы и их сплавы

Цветные металлы и их сплавы применяют в химическом машиностроении для изготовления элементов машин и аппаратов, работающих со средами средней и повышенной коррозионной активности и при низких температурах. В качестве конструкционных материалов используются алюминий, медь, никель, свинец, титан, тантал и их сплавы.

Алюминий. Обладает высокой стойкостью к действию органических кислот, концентрированной азотной кислоты, разбавленной серной кислоты, сравнительно устойчив к действию сухого хлора и соляной кислоты. Высокая коррозионная стойкость металла обусловлена образованием на его поверхности защитной оксидной пленки, предохраняющей его от дальнейшего окисления. Механические свойства алюминия в значительной степени зависят от температуры. Верхняя предельная температура применения алюминия 200oС. Алюминий не стоек к действию щелочей.

Медь. Взаимодействие меди с кислородом начинается при комнатной температуре и резко возрастает при нагревании с образованием пленки закиси меди (красного цвета). Медь сохраняет прочность и ударную вязкость при низких температурах и поэтому нашла широкое применение в технике глубокого холода. Медь не обладает стойкостью к действию азотной кислоты и горячей серной кислоты, относительно устойчива к действию органических кислот. Широкое распространение получили сплавы меди с другими компонентами: оловом, цинком, свинцом, никелем, алюминием, марганцем, золотом и др. Наиболее распространенными являются сплавы меди с цинком (латуни), с оловом (бронзы), с никелем (ЛАН), с железом и марганцем (ЛЖМ), цинком (до 10% цинка — томпак; до 20% — полутомпак; более 20% — константаны, манганины и др.).

Свинец — обладает сравнительно высокой кислотостойкостью, особенно, к серной кислоте, вследствие образования на его поверхности защитной пленки из сернокислого свинца. Исключительно высокая мягкость, легкоплавкость и большой удельный вес резко ограничивают применение свинца в качестве конструкционного материала. Однако широкое применение в машиностроении нашли сплавы с использованием свинца в качестве легирующего компонента: свинцовая бронза, свинцовая латунь, свинцовый баббит (свинец, олово, медь, сурьма).

Никель — обладает высокой коррозионной стойкостью в воде, в растворах солей и щелочей при разных концентрациях и температурах. Медленно растворяется в соляной и серной кислотах, не стоек к действию азотной кислоты. Широко применяется в различных отраслях техники, главным образом для получения жаропрочных сплавов и сплавов с особыми физико-химическими свойствами. Никель-медные сплавы обладают улучшенными механическими свойствами и повышенной коррозионной стойкостью.

Никельхромсодержащие жаропрочные сплавы. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в окислительных средах. Никелевые сплавы с добавкой меди, молибдена и железа стойкие в неокислительных средах. Никель — медные сплавы с добавлением кремния стойкие в горячих растворах серной кислоты, а сплавы никеля с молибденом обладают повышенной стойкостью к действию соляной кислоты.

Титан и тантал. Титан химически стоек к действию кипящей азотной кислоты и царской водки всех концентраций, нитритов, нитратов, сульфидов, органических кислот, фосфорной и хромовой кислот. Однако изделия из титана в 8-10 раз дороже изделий из хромоникелевых сталей, поэтому применение титана в качестве конструкционного материала ограничено. Тантал химически стоек к действию кипящей соляной кислоты, царской водки, азотной, серной, фосфорной кислот. Однако не обладает стойкостью к действию щелочей. Титан и тантал по механическим свойствам не уступают высоколегированным сталям, а по химической стойкости намного превосходят их. Эти ценные металлы находят широкое применение в химическом машиностроении, как в чистом виде, так и в виде сплавов.

3.1.4. Неметаллические конструкционные материалы

Применение в химическом машиностроении неметаллических конструкционных материалов позволяет экономить дорогостоящие и дефицитные металлы.

Фторопласт (тефлон) — элементы конструкций из фторсодержащих полимеров обладают высокой стойкостью практически во всех агрессивных средах в широком интервале температур.

Углеграфитовые материалы — графит, пропитанный фенолформальдегидной смолой, или графитопласт, — прессованная пластмасса на основе фенолформальдегидной смолы с графитовым наполнителем. Обладают высокой коррозионной стойкостью в кислых и щелочных средах.

Стекло и эмали. Стекло применяется в качестве конструкционного материала в производствах особо чистых веществ. Эмали — специальные силикатные стекла, обладающие хорошей адгезией с металлом. Промышленностью выпускаются чугунные и стальные эмалированные аппараты, работающие в широком интервале температур от -15 до +250oС при давлениях до 0,6 Мпа.

Керамика — выпускается кислотоупорный кирпич для футеровки химического оборудования, крупноблочная керамика для аппаратов башенного типа, например, в производстве серной кислоты. Керамические материалы обладают высокой устойчивостью ко многим агрессивным средам, исключение составляют щелочные среды. Трубопроводы из кислотостойкой керамики широко применяют для транспортировки серной и соляной кислот.

Фарфор — обладает высокой стойкостью ко всем кислотам, за исключением плавиковой. Недостаточно стоек к действию щелочей. Фарфор используется в качестве конструкционного материала в производствах, где к чистоте продуктов предъявляются повышенные требования.

Винипласт — термопластичная масса, обладающая высокой устойчивостью почти во всех кислотах, щелочах и растворах, за исключением азотной и олеума. Детали из винипласта надежно работают в интервале температур 0—40oС и давлении до 0,6 Мпа.

Асбовинил — композиция из кислотостойкого асбеста и лака, обладающая сравнительно высокой стойкостью к действию большинства кислот и щелочей в интервале температур от -50 до +110 °С.

Полиэтилен, полипропилен — термопластичные материалы, стойкие к действию минеральных кислот и щелочей при условиях:

полиэтилен — температура от —60 до +60°С, давление до 1 М Па;

полипропилен — температура от —10 до +100°С, давление до 0,07 Мпа.

Фаолит — кислотостойкая пластмасса с наполнителями: асбест, графит, кварцевый песок. Используют при температуре до 140°С и давлении до 0,06 МПа. Фаолит стоек к действию многих кислот, в том числе серной (концентрацией до 50%), соляной (всех концентраций), уксусной, муравьиной (до 50%), фосфорной, а также бензола, но не стоек в растворах щелочей и окислителей.

Текстолит — по механической прочности превосходит фаолит и отличается высокой стойкостью к агрессивным средам, в том числе к кислотам — серной (концентрацией до 30%), соляной (до 20%), фосфорной (до 25%), уксусной (всех концентраций). Верхний температурный предел применения текстолита 800С.

Пропитанный графит — графит, полученный после прокалки каменноугольной смолы и пропитанный связующими смолами — фенол-формальдегидными, кремнеорганическими, эпоксидными и др. Вследствие хорошей теплопроводности пропитанного графита его широко применяют для изготовления теплообменников и трубопроводной арматуры. Пропитанный графит стоек во многих химически активных средах, в том числе в кислотах — азотной (низкой концентрации), плавиковой (концентрацией до 40%), серной (до 50%), соляной, уксусной, муравьиной, фосфорной. Некоторые сорта пропитанного графита стойки к действию щелочей.

Жаропрочный кислотостойкий бетон — применяется для бетонирования днищ башенного оборудования сернокислотного производства, для изготовления фундаментов под оборудование. Надежно работает в условиях 900—1200°С. В последнее время находят применение полимербетоны на основе органических смол, которые обладают высокой стойкостью к действию концентрированных кислот, щелочей, бензола, толуола и фторсодержащих сред.

Природные силикатные материалы: диабаз, базальт, асбест, хризотил, андезит обладают высокой кислотостойкостью, исключение составляет хризотил, который не стоек в кислотах, но устойчив к действию щелочей. Все эти материалы обладают хорошими физико-механическими свойствами и широко используются в качестве конструкционных теплоизоляционных и футеровочных материалов.

Коррозия металлов и сплавов

Коррозией называется процесс разрушения материалов в результате взаимодействия с агрессивной средой. Конструкционные материалы для химического машиностроения должны обладать высокой коррозионной стойкостью, т.е. способностью противостоять коррозионному воздействию среды. Коррозионная стойкость понятие относительное, так как зависит от многих факторов: вида агрессивной среды, конструкции химически активного компонента, скорости движения среды, температуры, давления и др. Например, углеродистая сталь вполне устойчива к действию концентрированной серной кислоты, но не стойка к действию разбавленной серной кислоты. Многие силикатные материалы устойчивы к действию серной кислоты любой концентрации, однако, не стойки к действию плавиковой кислоты. Коррозионная стойкость металлов оценивается различными методами. Одним из наиболее распространенных является метод оценки по глубинному показателю коррозии (скорости коррозии). Глубинный показатель коррозии — это величина, характеризующая уменьшение толщины металла в течение года вследствие коррозии.

Согласно ГОСТ все конструкционные материалы по коррозионной стойкости делятся на группы и оцениваются по десятибалльной шкале. Так, материалы для химического машиностроения должны иметь балл не более 5, что соответствует скорости коррозии 0,1 мм/год. Для конструкционных материалов менее ответственных деталей химического оборудования скорость коррозии допускается до 0,5 мм/год.

Виды коррозии

Коррозия металлов может протекать по химическому и электрохимическому механизму.

Электрохимическая коррозия— возникает при действии на металл электролитов и влажных газов и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металла) и восстановительного (выделение металла из раствора). Этот вид коррозии сопровождается протеканием электрического тока в результате образования микрогальванических элементов. Возникновение коррозионных разрушений в металле связано с неоднородностью металла, присутствием примесей, нарушением структуры металла или защитного слоя, непостоянством состава раствора, неравномерностью деформаций различных участков, разностью температур и другими факторами.

Скорость электрохимической коррозии зависит от концентрации и скорости движения раствора, состава и структуры металла, растворимости продуктов коррозии на анодных и катодных участках, температуры, давления и др.

Химическая коррозия— возникает при действии сухих газов и жидких неэлектролитов на металлы, а также при действии электролитов на неметаллы. Механизм химической коррозии сводится к диффузии ионов металла сквозь постоянно утолщающуюся пленку продуктов коррозии и встречной диффузии атомов или ионов кислорода. Примером химической коррозии является газовая коррозия — процесс взаимодействия металлов при высоких температурах и давлениях с кислородом или другими газами. В результате этого процесса на поверхности металлов образуется оксидная пленка, которая во многих случаях обладает защитными свойствами. Толщина такой пленки может меняться от 1—5 мм до десятых долей миллиметра. Хорошими защитными свойствами обладают оксидные пленки, у которых коэффициент линейного термического расширения (КЛТР) близок к значению КЛТР металла.

Скорость химической коррозии значительно зависит от температуры и давления.

При повышенных температурах вследствие химической коррозии происходит процесс обезуглероживания углеродистых сталей:

Fe3C + O2 ® 3Fe + CO2

Fe3C + CO2 ® 3Fe + 2CO

Fe3C + 2H2O ® 3Fe + CO2 + 2H2

При повышенных температурах и давлениях обезуглероживание может происходить за счет гидрирования (водородная коррозия):

Fe3C + 2H2® 3Fe + CH4

При сравнительно низких температурах и высоких давлениях происходит разрушение металла в результате воздействия на него оксида углерода с образованием карбонилов (карбонильная коррозия):

Mе + nCO →Мe(СО)n

Наличие механических воздействий в присутствии агрессивных сред приводит к возникновению коррозионной кавитации и коррозионной усталости металла, сопровождающихся серьезными коррозионными разрушениями. Коррозия в зависимости от характера коррозионных разрушений делится на сплошную и местную. Местная коррозия, в свою очередь, имеет несколько разновидностей: пятнистая, язвенная, подповерхностная и межкристаллитная.

Способы борьбы с коррозией

Известно большое количество способов защиты металлических поверхностей от коррозионного воздействия среды. Наиболее распространенными способами являются следующие:

— Гуммирование — защитное покрытие на основе резиновых смесей с последующей их вулканизацией. Покрытия обладают эластичностью, вибростойкостью, химической стойкостью, водо- и газонепроницаемостью. Для защиты химического оборудования применяют составы на основе натурального каучука и синтетического натрий-бутадиенового каучука, мягких резин, полуэбонитов, эбонитов и других материалов.

— Торкретирование — защитное покрытие на основе торкрет-растворов, представляющих собой смесь песка, кремнефторида натрия и жидкого стекла. Механизированное пневмонанесение торкрет-растворов на поверхность металла позволяет получить механически прочный защитный слой, обладающий высокой химической стойкостью ко многим агрессивным средам.

— Лакокрасочные покрытия — широко применяются для защиты металлов от коррозии, а неметаллических изделий — от гниения и увлажнения. Представляют собой жидкие или пастообразные растворы смол (полимеров) в органических растворителях или растительные масла с добавленными к ним тонкодисперсных минеральных или органических пигментов, наполнителей и других специальных веществ. После нанесения на поверхность изделия образуют тонкую (до 100— 150 мкм) защитную пленку, обладающую ценными физико-химическими свойствами. Лакокрасочные покрытия для металлов обычно состоят из грунтовочного слоя, обладающего антикоррозионными свойствами и внешнего слоя — эмалевой краски, препятствующей проникновению влаги и агрессивных ионов к поверхности металла. С целью обеспечения хорошего сцепления (адгезии) покрытия с поверхностью ее тщательно обезжиривают и создают определенную шероховатость, например, гидро- или дробе- и пескоструйной обработкой. Лакокрасочные покрытия термостойкие — покрытия способные выдерживать температуру более 100°С в течение определенного времени без заметного ухудшения физико-механических и антикоррозионных свойств. В зависимости от природы пленкообразующего компонента различают следующие виды термостойких лакокрасочных покрытий: этилцеллюлозные — при 100°С; алкидные на высыхающих маслах — при 120-150°С; фенольно-масляные, полиакриловые, полистирольные — при 200°С; эпоксидные — при 230—250°С; поливинилбутиральные — при 250—280°С; полисилоксановые, в зависимости от типа смолы — при 350-550°С, и др.

— Латексные покрытия — на основе водных коллоидных дисперсий каучукоподобных полимеров, предназначенных для создания бесшовного, непроницаемого подслоя под футеровку штучными кислотоупорными изделиями или другими футеровочными материалами. Латексные покрытия обладают хорошей адгезией со многими материалами, в том числе и с металлами. Они применяются в производствах фосфорной, плавиковой, кремнефтористо-водородной кислот, растворов фторсодержащих солей при температуре не более 100°С.