Металлокерамические сплавы

Более высокой твердостью и красностойкостью, чем наплавочные твердые сплавы, обладают сплавы второй группы — металло — керамические

или порошковые твердые сплавы.

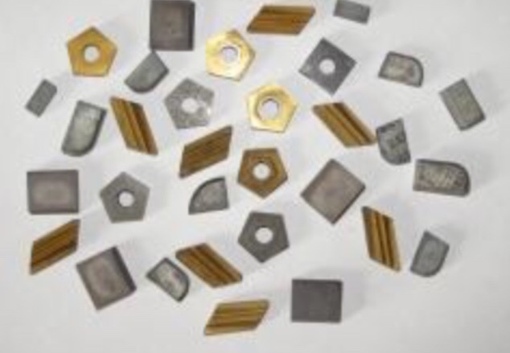

Производство изделий из этих сплавов: пластинок для режущего инструмента, фильер для волочения проволоки, коронок для буровых машин, волочильных досок для калибровки стали, цветных металлов и т.п., относится к области порошковой металлургии.

Особенностью этого производства является то, что детали точного химического состава и готовых размеров, т.е. не требующие дополнительной обработки, изготовляют путем смешения, прессовки и последующего спекания металлических порошков.

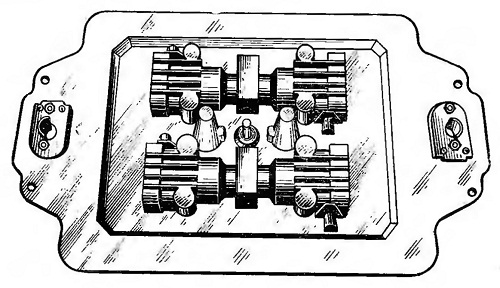

В частности, пластинки твердых режущих сплавов получают путем прессовки порошков карбидов вольфрама, карбидов титана и кобальта под давлением в 5—7 тыс. атм

в специальных стальных пресс-формах.

В процессе последующего спекания при температуре 1400—1600° эти пластинки приобретают необходимую прочность.

Исходными продуктами для получения металлокерамических твердых сплавов являются вольфрамовый ангидрид (WO3), сажа, двуокись титана (TO2) и окись кобальта (СO3О4).

В процессе производства получаются

порошки карбидов вольфрама и титана

и порошок кобальта, подвергаемые в дальнейшем смешению, прессованию и спеканию.

Общая схема изготовления металлокерамических твердых сплавов представлена на рис. 78.

Пластинки твердых сплавов обладают твердостью 85Rа

и более и красностойкостью до 1200°.

Они припаиваются к державке,

изготовленной из углеродистой стали, и после заточки на специальных наждачных кругах применяются в качестве режущего инструмента.

Виды некоторых инструментов с напаянными пластинками и разные фасонные изделия из твердых сплавов представлены на рис. 79 и 80.

Металлокерамические твердые сплавы

Металлокерамические твердые сплавы

являются наиболее высококачественным материалом для изготовления режущего инструмента в настоящее время. Современное скоростное резание металлов основано на применении этих сплавов.

Современное скоростное резание металлов основано на применении этих сплавов.

При обработке металлов резанием осваиваются в настоящее время и минералокерамические сплавы, т.е. пластинки из корунда, алунда и других минеральных соединений после прессовки и обжига.

При чистовой обработке стали скорость резания при применении твердых сплавов доходит до 2000

м/мин.

Применение металлокерамических твердых сплавов приведено в табл. 13. Применение этих пластинок в отдельных случаях обеспечивает высокую производительность.

Таблица 13

§

Безвольфрамовые твердые сплавы

Описание

Безвольфрамовые твердые сплавы (БВТС) или керметы – материалы, основу которых составляет не карбид вольфрама, а иное тугоплавкое соединение – как правило, карбид или карбонитрид титана, цементирующей фазой служат металлы – никель и/или кобальт, с упрочняющими добавками переходных металлов 4, 5, 6 групп (Мо, W, Cr, Nb и т. д.). Эти материалы сочетают в себе как керамические свойства (исключительные твёрдость и износостойкость, устойчивость к окислению, низкую адгезию к обрабатываемому материалу), так и металлические свойства (прочность, сопротивление удару). Важной отличительной особенностью БВТС или керметов является их микроструктура, а именно присутствие так называемой К-фазы, представляющей собой сложный карбид, образующий оболочечную структуру вокруг каждой частицы карбонитрида и обеспечивающий прочную связь этих твёрдых частиц с пластичной металлической связкой. Также следует отметить низкий удельный вес этих материалов в сравнении с вольфрамовыми твёрдыми сплавами.

д.). Эти материалы сочетают в себе как керамические свойства (исключительные твёрдость и износостойкость, устойчивость к окислению, низкую адгезию к обрабатываемому материалу), так и металлические свойства (прочность, сопротивление удару). Важной отличительной особенностью БВТС или керметов является их микроструктура, а именно присутствие так называемой К-фазы, представляющей собой сложный карбид, образующий оболочечную структуру вокруг каждой частицы карбонитрида и обеспечивающий прочную связь этих твёрдых частиц с пластичной металлической связкой. Также следует отметить низкий удельный вес этих материалов в сравнении с вольфрамовыми твёрдыми сплавами.

Первый в мире кермет (TiC, Mo2C, Ni/Сo,Cr) был запатентован компанией «Plansee» (Германия) в 1931 году, однако в то время он не нашёл широкого применения из-за низких значений прочности. Только в 1959 г. фирма «Ford» (США) сообщила о возможном применении керметов для режущего инструмента на некоторых операциях, что послужило новым толчком для проведения исследований в данной области. Серийный выпуск керметов в США начался в 1966 году. В СССР первый отечественный БВТС появился в 60-х годах XX столетия — разработка ВНИИТС, сплав получил обозначение «ТМ». В Советском Союзе наибольшее распространение получили БВТС марок ТН20 (на основе TiC) и КНТ16 (на основе TiCN), главным недостатком которых была недостаточная прочность и нестабильность свойств.

Серийный выпуск керметов в США начался в 1966 году. В СССР первый отечественный БВТС появился в 60-х годах XX столетия — разработка ВНИИТС, сплав получил обозначение «ТМ». В Советском Союзе наибольшее распространение получили БВТС марок ТН20 (на основе TiC) и КНТ16 (на основе TiCN), главным недостатком которых была недостаточная прочность и нестабильность свойств.

«ВИРИАЛ» взяв за основу эти марки, до сих пор пользующиеся спросом в России, усовершенствовал их, а также технологию их изготовления с использованием самого современного оборудования, например вакуум-компрессионных печей «Tepla» (Германия), и наладил производство БВТС для двух основных областей применения: трибологии и металлообработки. Каждая область применения требует от материалов своих особенностей, поэтому технологии производства двух видов керметов схожих составов, но различного применения разработаны с учётом этих особенностей. Кроме этого «ВИРИАЛ» ведёт разработки керметов собственных составов с потребительскими свойствами, не уступающими лучшим мировым аналогам.

Области применения

В «ВИРИАЛ» разработана технология производства высококачественных трибологических керметов марок КНТ16Трибо и КНТ20Трибо, отличающихся содержанием металлической связки и, как следствие, твёрдостью/износостойкостью и прочностью. Они предназначены, прежде всего, для радиальных подшипников трения в насосах по перекачки разнообразных жидкостей как при низких температурах, так и при температурах близких к кипению: морской воды, пластовой жидкости при добыче нефти и газа, загрязнённой воды абразивными частицами, различных солевых растворов, например растаявший уличный снег и т.д., при условии относительно невысоких рабочих нагрузок.

Отличительные особенности трибологических керметов компании «ВИРИАЛ»:

1. Высокая прочность, обеспечиваемая регулировкой микроструктуры (составом и объёмом К-фазы), а также применением вакуум-компрессионного спекания, которое практически устраняет остаточную пористость в материале. Высокая прочность керметов значительно снижает вероятность растрескивания пар трения в процессах сборки и эксплуатации.

Высокая прочность керметов значительно снижает вероятность растрескивания пар трения в процессах сборки и эксплуатации.

2. Низкий и стабильный коэффициент трения, обеспечиваемым микронным размером зерна твёрдой фазы и специальной подготовкой рабочих поверхностей изделий, снижает энергозатраты оборудования.

3. Как негативный фактор можно указать на меньшие предельные нагрузки, которые выдерживают пары трения из керметов в процессе работы (в сравнении с вольфрамовыми твёрдыми сплавами), связанные, прежде всего с меньшим модулем упругости и более низкой теплопроводностью.

Трибологические керметы компании «ВИРИАЛ» — реальная альтернатива парам трения из вольфрамовых твёрдых сплавов там, где не требуются высокие рабочие нагрузки.

Металлокерамические твердые сплавы | Учебные материалы

К ним относятся материалы, состоящие из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, соединенных металлической связкой.

Твердые сплавы изготовляют методом порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, выполняющего роль связки, прессуют и спекают при 1400…1500 0С в атмосфере СО или Н2. При спекании кобальт растворяет часть карбидов и плавится.

Твердые сплавы производят в виде пластин, которыми оснащают резцы, сверла, фрезы и другие режущие инструменты. Пластины только шлифуются.

Такие инструменты сочетают высокую твердость 85…92 НRА (НRС 74…76) и износостойкость с высокой теплостойкостью (800…1000 0С). Недостатком является высокая хрупкость. В зависимости от состава карбидной основы выпускают три группы твердых сплавов (таблице 17).

1. Вольфрамовая (ВК). Ее составляют сплавы системы WС — Сo. Карбидная фаза состоит из зерен WС. При одинаковом содержании Со сплавы этой группы, в отличие от двух других групп, характеризуются наибольшей прочностью, но более низкой твердостью. Теплостойки до 800 0С.

ВК3…ВК8 — для режущих инструментов при обработке материалов, дающих прерывистую стружку (чугуна, цветных металлов, фарфора, керамики и т. д.).

д.).

ВК10, ВК15 — имеющих более высокую вязкость, используют для волочильных и буровых инструментов, стойкость которых в десятки раз превышает стойкость стальных инструментов.

ВК20, ВК25 — для изготовления штамповых инструментов.

2. Титановольфрамовая (ТК). Система WС — TiС — Сo имеет более высокую теплостойкость 900…1000 0С, которая повышается по мере увеличения ТiС. Их наиболее широко применяют для высокоскоростного резания сталей.

Таблица 17 — Состав и свойства твердых сплавов

| Группа | Сплав | Состав, % | sизг, МПа | HRA | |||

| WC | TiC | TaC | Co | не менее | |||

Вольфра | ВК3 ВК4 ВК6 ВК8 ВК10 ВК15 ВК20 ВК25 | 97 96 94 92 90 85 80 75 | 3 4 6 8 10 15 20 25 | 1100 1400 1500 1600 1650 1800 1950 2000 | 89,5 89,5 88,5 87,5 87 86 84 82 | ||

| Титано вольфра | Т30К4 Т15К6 Т5К10 | 66 79 85 | 30 15 5 | 4 6 10 | 950 1150 1400 | 92 90 88,5 | |

| Титано | ТТ7К12 ТТ8К6 | 81 86 | 4 6 | 3 2 | 12 6 | 1650 1250 | 87 90, |

3. Титанотанталовольфрамовая (ТТ). Система TiС-TaС-WС-Сo. Цифра после ТТ показывает суммарное содержание (в %) карбидов ТiС + ТаС. От предыдущих отличается лучшей сопротивляемостью вибрациям и выкрашиванию. Применяются при наиболее тяжелых условиях резания (черновая обработка стальных слитков, отливок, паковок).

Титанотанталовольфрамовая (ТТ). Система TiС-TaС-WС-Сo. Цифра после ТТ показывает суммарное содержание (в %) карбидов ТiС + ТаС. От предыдущих отличается лучшей сопротивляемостью вибрациям и выкрашиванию. Применяются при наиболее тяжелых условиях резания (черновая обработка стальных слитков, отливок, паковок).

Металлокерамические твердые сплавы (гост 3882-74)

Содержание:

Металлокерамические твердые сплавы (гост 3882-74)

- Металло-керамического твердого сплава(GOST3882-74) Твердый сплав металлокерамики материал инструмента сделанный из тугоплавкого металла и цементируя металла, который играет роль в 342 ссылки. Рис. 15.3 объясняет влияние температуры на твердость различных инструментальных материалов от температуры испытания. Твердые сплавы обладают самой высокой твердостью и сохраняют ее при нагревании до высоких температур.

Твердые сплавы получают методом порошковой металлургии. Используются карбиды вольфрама, титана и тантала, а также карбиды ниобия и ванадия за рубежом. Сплав получают путем спекания карбидного порошка с использованием кобальтового порошка, который является связующим компонентом при 1400 ~ 1550°C после предварительного прессования. Твердые сплавы изготавливают в виде пластин, которые обычно припаивают медным припоем к держателям из углеродистой стали.

Сплав получают путем спекания карбидного порошка с использованием кобальтового порошка, который является связующим компонентом при 1400 ~ 1550°C после предварительного прессования. Твердые сплавы изготавливают в виде пластин, которые обычно припаивают медным припоем к держателям из углеродистой стали.

Твердые сплавы используются для фрез, сверл, фрез и других инструментов.

Людмила Фирмаль

Инструменты из металлокерамических твердых сплавов характеризуются высокой твердостью (80-97ГРА), износостойкостью в сочетании с высокой термостойкостью (до 800-1000 ° с). Их недостатком является высокая хрупкость. Скорость резания твердого сплава в 5-10 раз выше, чем скорость резания быстрорежущей стали. В зависимости от состава карбидной основы выделяют три группы твердых сплавов: вольфрам, Титан объемный и титрование вольфрама.

Вольфрам твердый сплав вольфрам обуглероживается WC, кобальт эта группа сплавов называется монокарбидом, и указывается буквой VC и числом, указывающим содержание кобальта в процентах. Например, сплавы VCC содержат 3%Co и 97%WC. Содержание кобальта может быть различным (сплав ВК6, ВК8). Чем выше содержание кобальта, тем выше прочность, но твердость сплава несколько ниже.

Например, сплавы VCC содержат 3%Co и 97%WC. Содержание кобальта может быть различным (сплав ВК6, ВК8). Чем выше содержание кобальта, тем выше прочность, но твердость сплава несколько ниже.

- Группа в составе цементированный карбид вольфрама имеет более низкую прочность чем другие суперсплавы. Они находятся в 800 ° C. оно выдерживает температуру до. Они обычно используются для обработки чугуна, неметаллических сплавов и различных неметаллических материалов, которые дают прерывистую стружку. Рис 15.3. Зависимость твердости различных инструментальных материалов от температуры испытания:1 углеродистая сталь; 2 быстрорежущая сталь;3 твердый сплав Сплав 343 второй группы (два карбида) изготовлен на основе карбидов WC и TiC на кобальтовой связи. Они помечены буквами Т, К и цифрами.

Число после буквы Т указывает на содержание карбида титана, а число после буквы К указывает на содержание кобальта. Например, сплав Т15К6 содержит 15%TiC, 6%Co, остальное, то есть 79%, WC. Карбид вольфрама растворяется в карбиде титана при температуре спекания, образуя твердый раствор (Ti, W) C, который имеет более высокую твердость, чем WC. Сплавы этой группы обладают более высокой (до 900-1000 ° с) термостойкостью и увеличиваются с увеличением содержания карбида титана. Они главным образом использованы для высокоскоростной обработки стали. Для производства сплавов третьей группы в качестве

Карбид вольфрама растворяется в карбиде титана при температуре спекания, образуя твердый раствор (Ti, W) C, который имеет более высокую твердость, чем WC. Сплавы этой группы обладают более высокой (до 900-1000 ° с) термостойкостью и увеличиваются с увеличением содержания карбида титана. Они главным образом использованы для высокоскоростной обработки стали. Для производства сплавов третьей группы в качестве

связующих веществ используют порошки карбида вольфрама, титана, тантала и кобальта. Эти сплавы обозначены буквами ТТК и цифрами.

Людмила Фирмаль

Цифра после буквы тт обозначает общее содержание карбида титана TiC и тантала TAC, а цифра после буквы К-содержание кобальта. Например, сплав tt7k12 содержит 4%TiC, 3%TAC, 12% Co и 81% WC. В их структуре присутствуют твердые растворы (Ti, TA, W) C и избыток WC. Этот тип сплава имеет более высокую прочность, чем сплавы второй группы, и обладает лучшей устойчивостью к ударам, вибрации и окрашиванию. Они использованы для более строгих требований к вырезывания(стального слитка, вковки, бросая грубого вращения). Общим недостатком рассмотренных сплавов помимо высокой хрупкости является повышенная дефицитность исходного вольфрамового сырья, а также их повышенные физико-механические свойства, поэтому перспективным является направление использования вольфрамсодержащих твердых сплавов.

Они использованы для более строгих требований к вырезывания(стального слитка, вковки, бросая грубого вращения). Общим недостатком рассмотренных сплавов помимо высокой хрупкости является повышенная дефицитность исходного вольфрамового сырья, а также их повышенные физико-механические свойства, поэтому перспективным является направление использования вольфрамсодержащих твердых сплавов.

Карбид титана используется в качестве основы для использования сплавов, таких как никель, молибден и связующие. Они помечены буквами CCC и TH. Твердые сплавы КТС-1 и КТС-2 содержат 15-17% Ni и 7-9% Mo соответственно, остальное-карбид титана. В твердых сплавах типа ТН-20, ТН-25, ТН-30 в качестве связующего металла используется преимущественно никель в количестве 16-30%. Концентрация молибдена составляет 5-9%, остальное также карбид титана. Твердость таких твердых сплавов составляет 87-94 HRA, и сплав обладает высокой износостойкостью и коррозионной стойкостью. Они применяются при изготовлении режущего инструмента и при изготовлении изношенных деталей технических устройств. Особенно твердый инструментальный материал основан на нитридах бора и кремния.

Особенно твердый инструментальный материал основан на нитридах бора и кремния.

Свой пластичный металл — 344 циклические связки. Изделия из этих материалов получают взрывами или в условиях сверхвысокого давления и высокой температуры. Изделия из нитрида бора и кремния используются в качестве инденторных (наконечников) материалов для измерения твердости огнеупорных материалов в диапазоне температур 700-1800 ″ С, и они обладают высокой твердостью (94-96HRA), прочностью, износостойкостью, теплопроводностью, физическими свойствами и высокой стабильностью структуры при повышении температуры до 1000’с, их преимущества заключаются в следующем:

Для изготовления отделочных паст, шлифовальных кругов используются абразивные материалы. Они представляют собой порошки, либо склеенные вместе, либо нанесенные на гибкую базовую ткань или бумагу. Существуют натуральные и искусственные абразивы. Искусственный-искусственный алмаз, гексагональный нитрид бора, карборунд

Смотрите также:

Учебник по материаловедению

Металлокерамические твердые сплавы

Содержание:

Металлокерамические твердые сплавы

- Металлокерамический твердый сплав К ним относятся материалы, состоящие из тугоплавких карбидов с высокой твердостью вольфрама, титана и тантала, соединенных металлическим связующим.

Твердые сплавы изготавливаются методом порошковой металлургии. Порошок карбида смешан с порошком кобальта, который действует как связыватель, и отжат и спечен на 1400-1500°C в атмосфере CO или h3.

Во время спекания кобальт плавится путем плавления части карбида.

Людмила Фирмаль

Твердые сплавы выпускаются в виде пластин с резцами, сверлами, фрезами и другими режущими инструментами. Плита только зашкурить. Такой инструмент сочетает в себе высокую твердость 35-92 N RA (HRC 74-76) и износостойкость с высокой термостойкостью (800-1000°C).Недостатком является высокая хрупкость.

В зависимости от состава карбидной основы получают 3 группы твердых сплавов (табл.17). 1.Вольфрам (ВК). Он состоит из сплавов на основе WC-Co. Карбидная фаза состоит из зерен WC. При одинаковом содержании со эта группа сплавов обладает наибольшей прочностью, в отличие от 2 других групп, но с низкой степенью твердости.

- Термостойкость до 800 ° C ВКЗ… ВК8-для режущего инструмента при обработке материалов, дающих прерывистую стружку (чугун, цветные металлы, фарфор, керамика и др.

). ВК10, ВК15-благодаря своей высокой вязкости, применяется для волочения и сверления инструмента.

). ВК10, ВК15-благодаря своей высокой вязкости, применяется для волочения и сверления инструмента.

Его сопротивление в 10 раз превышает сопротивление стального инструмента. ВК20, ВК25-для изготовления штамповочного инструмента. 2.Титана вольфрама (ТС). Теплостойкость системы WC-TiC-Co составляет 900-1000 ° C и увеличивается с увеличением TiC. Сплавы наиболее широко используются для быстрой резки стали. 3.

Титановый Тантал (ТТ). Система TiC-TaC-WC-Co. Рисунок после TT показывает общее содержание (% ) TiC + TaC carbides. It отличается от предыдущего и самым лучшим

Людмила Фирмаль

Состав и свойства твердых сплавов Состав сплава группы.%ансг> МПа ЗПЧ WC | TiC | TaS / не меньше Вольфрам ВКЗ 97 3 1100 89,5 (VK) VK4 96 4 1400 89.5 BK6 94 6 1500 88.5 BK8 92 ■ 8 1600 87,5 BK10 90 10 1650 87 BK15 85 15 1800 86 ■ ВК20 80 20 1950 84 BK25 75 25 2000 82 Чтение-G30K4 66 30 4950 92 Вольфрамовые Т15К6 79 15 6 1150 90 (TC)T5K10 85 5 10 1400 88. 5 Титанотантаро-Т17К12 81 4 3 12 1650 87 vol1 > рамка TT8K6 86 6 2 6 1250 90.5 (ТАНГЕНС) Сопротивление к вибрации и откалывать. Сплав применяется в самых сложных условиях резания(стальные слитки, отливки, черновая обработка пакетов).

5 Титанотантаро-Т17К12 81 4 3 12 1650 87 vol1 > рамка TT8K6 86 6 2 6 1250 90.5 (ТАНГЕНС) Сопротивление к вибрации и откалывать. Сплав применяется в самых сложных условиях резания(стальные слитки, отливки, черновая обработка пакетов).

Смотрите также:

Предмет материаловедение

Металлокерамические твердые сплавы — Справочник химика 21

Марки металлокерамических твердых сплавов, их химический состав и физико-механические свойства приведены в табл. 173. [c.249]

Применение карбидов весьма разнообразно. Они используются в качестве абразивных материалов (В4С), огнеупоров (В4С, ТаС), полупроводниковых материалов (В4С), поглотителей нейтронов в ядерных реакторах (В4С), металлокерамических твердых сплавов (ШгС, Т1С, ТаС), как легирующие добавки при получении жаропрочной стали. Карбид кальция применяется для получения ацетилена. [c.259]

К а р б и д. На основе твердых растворов карбидов вольфрама и титана, содержащих 10—40% Ti , созданы металлокерамические твердые сплавы, обладающие повышенной стойкостью при резании сталей. Карбид титана используется в жаропрочных сплавах, из которых лучшими свойствами обладают сплавы Ti -Ta -Nb , сохраняющие механическую прочность до 1100—2100° [11, 20]. [c.241]

На основе твердых растворов карбидов вольфрама и титана, содержащих 10—40% Ti , созданы металлокерамические твердые сплавы, обладающие повышенной стойкостью при резании сталей. Карбид титана используется в жаропрочных сплавах, из которых лучшими свойствами обладают сплавы Ti -Ta -Nb , сохраняющие механическую прочность до 1100—2100° [11, 20]. [c.241]

Металлокерамика. Путем спекания спрессованных порошков химического соединения и металла получают металлокерамические твердые сплавы (керметы). Лучшим связующим металлом является кобальт. Поэтому он в основном и используется при производстве керметов. По составу карбидной основы сплавы на кобальтовой основе можно разделить на три группы 1) монокарбид вольфрама с кобальтом.(ШС—Со) 2) карбид вольфрама и титана с кобальтом ( С—Т1С—Со) 3) карбид вольфрама, титана и ниобия с кобальтом ( С—Т1С—ЫЬС—Со). [c.216]

МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ [c.231]

Для оснащения шарошек долот типа ТК, К и ОК, предназначенных для бурения твердых, крепких и очень крепких пород, применяются сферические вставки из металлокерамических твердых сплавов, В1 -8. Размеры твердосплавных сферических вставок (штырей) показаны в табл. 214. [c.238]

Размеры твердосплавных сферических вставок (штырей) показаны в табл. 214. [c.238]

Как показали результаты испытаний, карбонитриды титана исследованных сплавов могут быть использованы в качестве твердой составляющей металлокерамических твердых сплавов. Использование карбида титана в качестве твердой составляющей с никелево-молибденовой связкой дает возможность повысить стойкость твердых сплавов при чистовом и получистовом точении углеродистых сталей в 2—4 раза. [c.64]

Металлокерамические твердые сплавы ВК8 и ВКЮ применяются также для армирования полотен пил для резки известняков и мрамора [95]. [c.250]

Сталями сплавам на основе карбидов (металлокерамическим, литым и типа стеллитов) вольфрам придает твердость, прочность, износостойкость с сохранением этих свойств до высоких температур. Быстрорежущие стали содержат вольфрама до 20%, инструментальные — до 2%, конструкционные — десятые доли процента. В стеллитах (литые сплавы вольфрама, кобальта, хрома) до 50—55% вольфрама (в основном в виде карбидов), в металлокерамических твердых сплавах 30—92% (в виде карбида W ), в литых карбидах 98% вольфрама, остальное углерод, что соответствует почти чистому карбиду Wa . [c.245]

[c.245]

Бабич М. М. Анализ причин неоднородности твердосплавных смесей и металлокерамических твердых сплавов при их массовом производстве. Изд. УкрНИИНТИ, К., [c.148]

Коррозионная стойкость металлокерамических твердых сплавов (комнатная температура) [c.73]

Вольфрам образует два карбида —и гС и W , отличающиеся высокой твердостью (микротвердость УС 1760 кг/мм ) и высокими температурами плавления (соответственно 2750 и 2800° С). Карбид вольфрама УС широко применяется для изготовления литых и металлокерамических твердых Получается карбид вольфрама нагреванием смеси порошкообразного вольфрама или трехокиси вольфрама и сажи при 1400—1500° С. [c.71]

Заслуживает внимания опыт по армированию зубьев шарошек металлокерамическим твердым сплавом ВК8 [37]. Для армирования использовалась крупка сплава ВК8 зернистостью 30—40 меш. Подлежащие армированию боковые поверхности зубьев шарошек покрывались смесью буры с борной кислотой (предварительно сплавленных и размолотых) и лака, посыпались крупкой твердого снлава, после чего просушивались при 120—150° С. Затем поверхности зубьев нагревались т. в. ч. до оплавления. Благодаря высокому удельному весу зерна твердого сплава после плавления боратной смеси и выгорания лака тонут в расплавленной ванне и армируют боковые поверхности зубьев. [c.260]

Затем поверхности зубьев нагревались т. в. ч. до оплавления. Благодаря высокому удельному весу зерна твердого сплава после плавления боратной смеси и выгорания лака тонут в расплавленной ванне и армируют боковые поверхности зубьев. [c.260]

В настоящее время резцы из быстрорежущей стали уступают место резцам из металлокерамических твердых сплавов, изготовляемых на основе карбида вольфрама (85—95%) с добавлением 5— 15% Со в качестве цементирующей (связующей) добавки. В некоторые твердые сплавы вводятся также карбиды титана или тантала и ниобия. Современные рекордные скорости резания, достигнутые новаторами производства наших металлообрабатывающих заводов, получены именно с резцами из твердых сплавов отечественного производства. Из твердых сплавов изготовляются разнообразные резцы для обработки различных металлов и сплавов, коронки для буровых инструментов (взамен ранее применявшихся алмазных коронок), фильеры для волочения проволоки я т. д. По приблизительным подсчетам, приводимым в литературе [118], на изготовление карбида вольфрама, идущего для получения твердых сплавов, расходуется около 5% мировой добычи вольфрама. Около 2% всего добываемого вольфрама расходуется на изготовление сплавов, называемых стеллитами. Состав этих сплавов следующий 3—15% W, 25— 30% Сг, 45—65% Со, 0,5—2,7% С. Они применяются для наплавки поверхности различных деталей, работающих в тяжелых условиях. [c.100]

Около 2% всего добываемого вольфрама расходуется на изготовление сплавов, называемых стеллитами. Состав этих сплавов следующий 3—15% W, 25— 30% Сг, 45—65% Со, 0,5—2,7% С. Они применяются для наплавки поверхности различных деталей, работающих в тяжелых условиях. [c.100]

Состав и свойства важнейших марок металлокерамических твердых сплавов на основе карбида вольфрама [27А] [c.448]

Ta-W- — Высокая твердость и тугоплавкость В составе металлокерамических твердых сплавов [c.529]

Nb —С Nb Высокая твердость, тугоплавкость, жаростойкость Добавки к другим карбидам в металлокерамических твердых сплавах, использование в жаропрочных сплавах [c.564]

МЕТАЛЛОКЕРАМИЧЕСКИЕ ТВЕРДЫЕ СПЛАВЫ g [c.249]

Металлокерамические твердые сплавы характеризуются, как видно из таблицы, чрезвычайно высокой твердостью, которая сохраняется до температуры 1000° С. Важное свойство металлокерамических твердых сплавов — их высокая износостойкость. [c.249]

[c.249]

Армирование лопастных долот можно выполнять также напайкой на перья, а в некоторых вариантах и на ребро долота пластинок металлокерамических твердых сплавов марки ВК8. Припоем для напайки пластин служат стержни из серого чугуна диаметром 6— 12 мм и длиной 400—700 мм. [c.256]

Износостойкие наплавочные материалы относятся к твердым сплавам, -поэтому их обработку резанием производят металлокерамическими твердыми сплавами марок Т15К10, Т15К6, ВК2, ВК4, ВК6, ВКЗМ по ГОСТ 3882—74, а шлифование — алмазными кругами на металлической связке по ГОСТ 17006—71 и ГОСТ 17007—71 из алмазных порошков марки А по ГОСТ 9206—70 или [c.131]

Для оснащения шарошек долот, предназначенных для бурения твердых и крепких пород, применяются сферические вставки из металлокерамических твердых сплавов. [c.260]

Металлокерамические твердые сплавы получают путем спекания при температуре 1400—1500° С карбидов вольфрама и титана с порош- [c. 39]

39]

Применяются синтетические алмазы главным образом для изготовления различных видов абразивного, лезвийного и бурового инструмента. Важнейшими областями применения алмазных инструментов являются обработка инструментов и деталей машин из металлокерамических твердых сплавов, бурение гесшогических и эксплуатационных скважин в твердых и абразивных породах, обработка изделий из гранита, мрамора и др. Наиболее широко порошкообразные синтетические алмазы применяются для изготовления шлифовальных кругов, предназначенных для доводки и заточки твердосплавного металлорежущего инструмента. [c.44]

Из Т) 02 готовят хорошие белила. ТЮ, и 2г02 употребляют в конденсаторных керамических материалах, эмалях, глазурях, тугоплавких стеклах Карбид титана используется в качестве компонента режущих металлокерамических твердых сплавов с другими карбидами. [c.332]

Металлокерамические твердые сплавы делятся на две группы вольфрамовые и тнтано-вольфрамовые. Литые твердые сплавы также можно разделить на две группы карбидные и сплавы типа стеллитов. К зернообразным твердым сплавам относятся сталинит и вокар. Электродные твердые сплавы выпускаются нескольких типов, но важ.чейшие пз них — сталпнитовые, карбидные и ферросплавные. [c.231]

Литые твердые сплавы также можно разделить на две группы карбидные и сплавы типа стеллитов. К зернообразным твердым сплавам относятся сталинит и вокар. Электродные твердые сплавы выпускаются нескольких типов, но важ.чейшие пз них — сталпнитовые, карбидные и ферросплавные. [c.231]

Пластинки из металлокерамических твердых сплавов широко применяются для оснащения режущего инструмента, рабочих поверхностей пуансонов и матрпн, для армирования буровых коронок лопастных долот и горнобурового инструмента. [c.231]

Используя те или иные сочетания металла п керамики,. можно в широких пределах варьировать свойства керметов, придавая им твердость илп, наоборот, пластичность, нужную электропроводность, огнеупорность. Кер-меты часто применяют для изготовления конструкций, работающих в особо тяхреактивных двигателей, ядерных реакторов, тормозных колодок). Металлокерамические твердые сплавы используются для изготовления металлорежущего инструмента. Такие сплавы получают методом порошковой металлургии из наиболее твердых карбидов переходных металлов, зерна которых сцементированы более мягким металлом-связкоп. В качестве карбида чаще всего выбирают карбид вольфрама, а также твердые растворы карбидов титана, вольфрама и тантала, а в качестве связки — кобальт или никель. [c.169]

В качестве карбида чаще всего выбирают карбид вольфрама, а также твердые растворы карбидов титана, вольфрама и тантала, а в качестве связки — кобальт или никель. [c.169]

Металлокерамические твердые сплавы (МКТС) представляют собой композиции, состоящие из карбидов вольфрама и титана, связанных кобальтом или другими металлами (например, медью, медноникелевыми сплавами). МКТС (ГОСТ 3882—74) получают прессованием порошкообразной смеси карбидов и кобальта в металлических пресс-формах с последующим спеканием в атмосфере диссоциированного аммиака при температурах ниже температуры плавления исходных карбидов (1390—1490° С). Выпускают три группы МКТС. [c.68]

W, используется для изготовления рефлекторов дуговых ламп и др. подобной аппаратуры. Кобальт (2— 20%) входит в состав спеченных (металлокерамических) твердых сплавов марок ВК, ТК и ТКВ, а также др. твердых, жаропрочных, коррозионностойких и магн. сплавов. Железо-кобальтникелевые сплавы с добавкой титана применяют в радиолампах, как заменитель платины. По сравнению с платиной они менее дорогостоящие, допускают снижение т-ры эмиссии почти на 200° С. Широкий предел магн. превращения подобных сплавов делает их пригодными при изготовлении магн. терморегуляторов. Ко-бальтхромникельмарганцевые сплавы (с содержанием до 50% Со) хорощо сопротивляются термической усталости, их можно обрабатывать давлением. [c.598]

По сравнению с платиной они менее дорогостоящие, допускают снижение т-ры эмиссии почти на 200° С. Широкий предел магн. превращения подобных сплавов делает их пригодными при изготовлении магн. терморегуляторов. Ко-бальтхромникельмарганцевые сплавы (с содержанием до 50% Со) хорощо сопротивляются термической усталости, их можно обрабатывать давлением. [c.598]

Наибольшая сработка спинок лап долота наблюдается между замковым пальцем (включая его торец) и центровым отверстием. Сильно срабатываются также козырьки лап, что иногда приводит к выпадению роликов крайней опоры. При армировании торца замкового пальца металлокерамическим твердым сплавом и сплавом вокар заподлицо с поверхностью спинок лап степень их износа значительно уменьшается. Армирование углубления на лапе, предназначенного для центрового отверстия, и перешейка между этим углублением и отверстием замкового пальца намного уменьшает сработку спинок лап и исключает выпадение замковых пальцев. При этом значительно уменьшается износ козырьков. Хорошие результаты получаются нри армировании твердым сплавом левого ребра лапы. Обнажение торцов роликов периферийного ряда обычно начинается именно на участке, прилегающем к левому ребру. Для предупреждения большого износа козырьков лап следует также армировать твердыми сплавами отдельные участки самих козырьков лап. [c.261]

Хорошие результаты получаются нри армировании твердым сплавом левого ребра лапы. Обнажение торцов роликов периферийного ряда обычно начинается именно на участке, прилегающем к левому ребру. Для предупреждения большого износа козырьков лап следует также армировать твердыми сплавами отдельные участки самих козырьков лап. [c.261]

Твердые сплавы (металлокерамические) | Инструментальные материалы

Значение твердых сплавов

Твердые сплавы играют большую роль в промышленности, в особенности в машиностроении. Внедрение их в металлообрабатывающую промышленность повысило в среднем производительность труда и 2 — 3 раза, а скорости резания в 2 — 1 раза (100 — 200 м/мин взамен максимальной скорости для быстрорежущем стали 40 — 50 м/мин). Применение твердых сплавов позволяет получить полную экономию средств, а также обеспечивает значительное повышение темпов производства.

Твердые металлокерамические сплавы отличаются от быстрорежущей стали большим содержанием вольфрама (до 90%), а в некоторых марках также наличием титана (от 5 до 60%), образующих тугоплавкие карбиды. Высокая красностойкость (до 750 — 800° и выше) и износоустойчивость объясняются присутствием в твердых сплавах соответствующих карбидов, обладающих высокой твердостью.

При правильной эксплуатации и полном использовании режущих и механических свойств твердого сплава инструменты, оснащенные пластинками твердого сплава, обеспечивают более высокую эффективность (от 3 до 5 и более раз) по машинному времени по сравнению с инструментами из быстрорежущей стали.

Группы

Твердые сплавы по своему химическому составу разделяются на две группы:

- вольфрамокарбидные, состоящие из карбида вольфрама и твердого раствора карбида вольфрама в кобальте

- титановольфрамокарбидные, состоящие из карбида вольфрама, карбида титана и твердого раствора этих карбидов в кобальте

Для изготовления режущих инструментов согласно ГОСТу 3882-61 применяются:

- вольфрамокаэбидные сплавы ВК2, ВКЗ, ВК4, ВК6М, ВК6, ВК8, ВК8В;

- титановольфрамокарбидные сплавы Т5К10, Т14К8, Т15К6, Т30К4, Т5К12В.

С повышением содержания кобальта режущие свойства твердых сплавов понижаются, но зато повышается их прочность и вязкость. Титановольфрамокарбидные сплавы, как правило, отличаются более высокой режущей способностью и износоустойчивостью по сравнению с Еольфрамокарбидными сплавами.

Физико-механическме свойства твердых сплавов

Режущие свойства твердых сплавов зависят не только от химического состава, но также и от их физико-механических свойств. В процессе резания режущие кромки инструмента нагреваются до 800 и выше, поэтому физико-механические свойства важно знать не только в холодном, но и в нагретом состоянии. При этом надо учитывать, что при работе происходит нагрев режущих кромок инструмента только в зоне резания и на некотором расстоянии от нее, тогда как вся пластинка твердого сплава остается мало нагретой. Необходимо отметить, что физико-механические свойства твердых сплавов изучены еще недостаточно, особенно в процессе резания. Данные по прочностной характеристике, полученные в лабораторных условиях путем нагреваний пластинок не совпадают с данными, характеризующими прочность режущих кромок в процессе резания.

Одной из основных характеристик твердого сплава появляется удельный вес. Он позволяет контролировать степень объемной пористости сплава, которая обычно находится в пределах 1 — 2% С увеличением удельного веса качество сплава повышается величина его отмечается на каждой коробке поставляемого сплава.

Теплопроводность

Теплопроводность вольфрамокарбидных сплавов почти не зависит от содержания кобальта и приближается к теплопроводности малоуглеродистой стали. Теплопроводность титановольфрамокарбидных сплавов значительно ниже (в 2 — 3 раза) теплопроводности вольфрамо-карбидных сплавов и приближается к теплопроводности быстрорежущей стали Р18. Теплоемкость твердых сплавов сравнительно мала. Она меньше теплоемкости малоуглеродистой и быстрорежущей стали в 2 — 2,5 раза. Для вольфрамокарбидных сплавов теплоемкость меньше, чем для титановольфрамокарбидных сплавов, у которых она повышается с увеличением карбидов титана и уменьшением кобальта.

Термические особенности твердых сплавов оказывают большое влияние на такие операции при изготовлении твердосплавных инструментов, как пайка, шлифование, заточка. Твердые сплавы очень чувствительны к условиям нагрева и охлаждения. Во избежание глубоких трещин и поверхностной их сетки, необходимо применять медленное нагревание при пайке, пониженные режимы резания при шлифовании и заточке, используя, где только возможно, обильное охлаждение. Предельными значениями скорости вращения шлифовального круга при заточке являются: для вольфрамокарбидных сплавов 18 м/сек, для титановольфрамокарбидных 12 м/сек. Ни в коем случае недопустима скорость круга, применяемая при заточке инструментов из стали (25 — 30 м/сек).

Твердые сплавы очень чувствительны к условиям нагрева и охлаждения. Во избежание глубоких трещин и поверхностной их сетки, необходимо применять медленное нагревание при пайке, пониженные режимы резания при шлифовании и заточке, используя, где только возможно, обильное охлаждение. Предельными значениями скорости вращения шлифовального круга при заточке являются: для вольфрамокарбидных сплавов 18 м/сек, для титановольфрамокарбидных 12 м/сек. Ни в коем случае недопустима скорость круга, применяемая при заточке инструментов из стали (25 — 30 м/сек).

Трещины

Трещины появляются и при быстром местном нагревании сплава в процессе резания, в особенности при наличии большого износа режущих поверхностей. Нельзя допускать большого износа (не выше 0,6-0,8 мм по задней поверхности), так как выводить трещины путем заточки весьма трудно. Титановодьфрамокарбидные сплавы более чувствительны к трещинам, чем вольфрамокарбидные, причем с повышением процентного содержания титана склонность к трещинам резко возрастает.

Коэффициент линейного расширения

Коэффициент линейного расширения титановольфрамокароидных сплавов примерно в 2 раза ниже, чем для малоуглеродистой стали. Это различие отражается на качестве инструмента с напаянными пластинками твердого сплава. Из-за дополнительных напряжении пластинка твердого сплава часто отслаивается по всему сечению вблизи припоя. Для уменьшения разницы в значениях коэффициента линейного расширения твердого сплава и стали целесообразно при напайке помещать, между пластиной и державкой прокладки (например, из пермаллоя).

Магнитная проницаемость твердых сплавов незначительна, так как она обусловлена в основном присутствием кобальта. Различие в магнитныхсвойствах используется в производстве для рассортировки различных марок твердых сплавов.

Твердость

Твердость является одним из важных свойств твердого сплава, так как от нее зависит износоустойчивость. Она выше твердости быстрорсжущсй стали на HRА 5 — 8 и возрастает с увеличением вольфрама пли титана и уменьшением кобальта. Повышенная твердость сплавов объясняется твердостью тугоплавких карбидов, соответствующей, примерно, твердости корунда. Режущие свойства твердого сплава зависят в основном от красностойкости, которая повышается с увеличением содержания карбидов. Сплавы титановольфрамокарбндной группы обладают большей красностойкостью по сравнению со сплавами вольфрамокарбидной группы; красностойкость повышается с увеличением содержания карбидов.

Повышенная твердость сплавов объясняется твердостью тугоплавких карбидов, соответствующей, примерно, твердости корунда. Режущие свойства твердого сплава зависят в основном от красностойкости, которая повышается с увеличением содержания карбидов. Сплавы титановольфрамокарбндной группы обладают большей красностойкостью по сравнению со сплавами вольфрамокарбидной группы; красностойкость повышается с увеличением содержания карбидов.

Слипаемость

При высокой температуре частицы обрабатываемого материала привариваются к контактным площадкам режущего инструмента. Это свойство зависит от склонности к слипанию пары трущихся металлов заготовки и инструмента. Слипаемость титановольфрамо-карбидных сплавов происходит при более высокой температуре, чем вольфрамокарбидных сплавов, которые мало отличаются в этом отношении от быстрорежущей стали Р18. Меньшая склонность к слипанию титановольфрамокарбидных сплавов обусловливается образованием на поверхности пластинки этого сплава плотной оксидной пленки. Пленка понижает как коэффициент трения между парой трущихся металлов, так и прочность приваренных частиц металла к инструменту.

Пленка понижает как коэффициент трения между парой трущихся металлов, так и прочность приваренных частиц металла к инструменту.

Износоустойчивость

Ценным свойством твердых сплавов является большая износоустойчивость по сравнению с износоустойчивостью быстрорежущей стали. Это свойство выгодно использовать для таких инструментов, как развертки, протяжки, алмазозаменители для правки шлифовальных кругов и др. Износоустойчивость зависит от химического состава и структуры сплава, его физико-механических свойств и условий работы инструмента. Поэтому трудно получить абсолютные величины износоустойчивости и приходится удовлетворяться сравнительными данными в каждом конкретном случае в зависимости от вида и условий износа.

Предел прочности

Предел прочности при сжатии для вольфрамокарбидных сплавов определяется в 400 к Г/мм2 и выше, причем максимальное его значение получается для сплава с содержанием кобальта 3 — 5%. При большом содержании кобальта предел прочности при сжатии несколько снижается, однако для всех марок твердого сплава он имеет высокие значения. Это важное свойство твердых сплавов необходимо применять при конструировании инструментов, оснащенных твердым сплавом.

Это важное свойство твердых сплавов необходимо применять при конструировании инструментов, оснащенных твердым сплавом.

Похожие материалы

Cermet — обзор | Темы ScienceDirect

1.01.5 Керметы

Название «керметы» было введено в годы после Второй мировой войны. Он состоит из слогов «cer» из керамики и «met» из металла. Первоначально это новое выражение должно было описывать материалы, которые сочетают в себе благоприятные свойства керамики (твердость и износостойкость) со свойствами металлов (особенно вязкость). Петцов, Клаузен и Экснер (1968) предложили определять словами «керамическая фаза» все виды твердых и хрупких материалов.Однако это также будет включать металлические твердые материалы TiC, TaC и WC. Следовательно, классический твердый сплав Schröter WC-Co также будет металлокерамикой. Согласно сегодняшнему использованию термина «кермет», под этим словом понимаются спеченные твердые сплавы, содержащие только ГЦК TiC, твердые растворы на основе TiN, за исключением твердых сплавов WC-Co. Согласно этому пониманию, твердые металлы на основе молибденсодержащего карбида титана (Titanit S) П. Шварцкопфа были бы самыми первыми керметами.Хороший современный обзор металлокерамики (и твердых металлов) дан Ленгауэром (2012).

Согласно этому пониманию, твердые металлы на основе молибденсодержащего карбида титана (Titanit S) П. Шварцкопфа были бы самыми первыми керметами.Хороший современный обзор металлокерамики (и твердых металлов) дан Ленгауэром (2012).

Более дюжины производителей твердых сплавов приняли этот материал для измельчения стали в 1930-х годах из-за его превосходных износостойких свойств и несмотря на то, что его прочность на изгиб составляет лишь около 70% от прочности WC-Co. Еще один недостаток применения твердых сплавов на основе TiC был связан с их явно неудовлетворительной пайкой на стальных носителях по сравнению со стандартными твердыми сплавами.Даже в годы Второй мировой войны в Германии эмбарго союзных войск на сырье было достаточно эффективным, и поставки вольфрама стали проблемой, Titanit-Cermets не преуспели. Возможно, металлорежущие станки в то время были недостаточно стабильны, так что более низкая прочность керметов на изгиб во время операций скалывания приводила к термическим трещинам и разрушению кромок. В 1950-х годах Ford Motor Company представила керметы, содержащие нелегированные частицы TiC в связке Ni-Mo, в отличие от сплавов Titanit.Содержание молибдена в связующем вызывает реакцию частиц TiC с молибденом связующего, в результате чего на поверхности частиц TiC, состоящих из (TiMo) C, образуется бахрома. Эта полоса значительно улучшила смачиваемость частиц TiC без ухудшения высокой твердости и износостойкости ядра TiC. Несмотря на повышенную прочность, металлокерамика Ford проявляла тенденцию к выкрашиванию кромок во время операций по вырубке стали.

В 1950-х годах Ford Motor Company представила керметы, содержащие нелегированные частицы TiC в связке Ni-Mo, в отличие от сплавов Titanit.Содержание молибдена в связующем вызывает реакцию частиц TiC с молибденом связующего, в результате чего на поверхности частиц TiC, состоящих из (TiMo) C, образуется бахрома. Эта полоса значительно улучшила смачиваемость частиц TiC без ухудшения высокой твердости и износостойкости ядра TiC. Несмотря на повышенную прочность, металлокерамика Ford проявляла тенденцию к выкрашиванию кромок во время операций по вырубке стали.

Нитриды и карбонитриды переходных металлов представляли научный интерес только в конце 1960-х годов.Их присутствие в твердых сплавах и металлах считалось вредным. По возможности предотвращалось загрязнение соответствующих исходных продуктов азотом или присутствием нитридов. Только в 1968-1970 годах Ричард Киффер и его коллеги смогли продемонстрировать, что нитрид титана и карбонитриды титана могут использоваться в качестве подходящих твердых материалов для производства новых твердых сплавов. Однако необходимым предварительным условием было улучшение недостаточной смачиваемости их твердых материалов жидким связующим металлом во время спекания.Добавление карбида молибдена или карбида молибдена к связующему металлу (обычно никелю) приводит к тому, что кислород, который присутствует в форме оксидов на поверхности частиц нитрида или карбонитрида, может быть удален путем реакции с углеродом карбида молибдена. .

Однако необходимым предварительным условием было улучшение недостаточной смачиваемости их твердых материалов жидким связующим металлом во время спекания.Добавление карбида молибдена или карбида молибдена к связующему металлу (обычно никелю) приводит к тому, что кислород, который присутствует в форме оксидов на поверхности частиц нитрида или карбонитрида, может быть удален путем реакции с углеродом карбида молибдена. .

Руди (1973) смог продемонстрировать, что в диапазоне смешанных кристаллов (Ti, Mo) (C, N) позиции металлов заняты титаном и молибденом в частичной кристаллической решетке металла смешанного кристалла с ГЦК.В частичной кристаллической решетке неметалла атомы углерода и азота занимают неметаллические позиции. Во время спекания происходит реакция расслоения однородного смешанного кристалла с атомами металла и неметалла, статистически распределенными по местам кристаллической решетки. Таким образом, образуются две изоструктурные фазы α ‘и α ″. Α’-фаза богата азотом и мало молибдена, тогда как α ″ богата молибденом и мало азота. Руди использовал это «спиноидное» расслоение смешанного кристалла (Ti, Mo) (C, N) для производства керметов.В их микроструктуре присутствуют фазы твердого материала, которые состоят из ядра богатого азотом карбонитрида титана и края богатого молибденом, но обедненного азотом карбонитрида титана-молибдена, который хорошо смачивается металлическим связующим. Знаменитый патент Руди (Rudy, 1976) охватывал широкий спектр интересных композиций.

Руди использовал это «спиноидное» расслоение смешанного кристалла (Ti, Mo) (C, N) для производства керметов.В их микроструктуре присутствуют фазы твердого материала, которые состоят из ядра богатого азотом карбонитрида титана и края богатого молибденом, но обедненного азотом карбонитрида титана-молибдена, который хорошо смачивается металлическим связующим. Знаменитый патент Руди (Rudy, 1976) охватывал широкий спектр интересных композиций.

Несмотря на многообещающие режущие свойства этих керметов, они не нашли соответствующего признания в Европе и США.Однако в Японии поощрялись НИОКР в области нитридсодержащих керметов. Интерес к этим безвольфрамовым режущим материалам мог быть усилен нехваткой вольфрама в сырье вследствие нефтяного кризиса 1975 года, тогда как титан был и остается доступным в почти неиссякаемых количествах из-за того, что он присутствует в качестве обильного элемента в производстве. Земной коры.

Второе обстоятельство, возможно, способствовало успеху металлокерамики в Японии. Развитие больших металлорежущих станков с электронным управлением и автоматизация процессов резки привели к замене более жестких твердых сплавов на основе WC более износостойкими металлокерамическими материалами. Это также вызвало увеличение скорости резания и уменьшение деформации из-за вибрации. Развитие технологии зажима, заменяющей технологию пайки, также способствовало использованию керметов.

Развитие больших металлорежущих станков с электронным управлением и автоматизация процессов резки привели к замене более жестких твердых сплавов на основе WC более износостойкими металлокерамическими материалами. Это также вызвало увеличение скорости резания и уменьшение деформации из-за вибрации. Развитие технологии зажима, заменяющей технологию пайки, также способствовало использованию керметов.

Дальнейшее развитие технологии литья под давлением и «Near Net Technology» процессов порошковой металлургии, а также ковки методом капельной ковки и связанная с этим необходимость выполнять операции выколотки с более высокой скоростью и с меньшей глубиной выкрашивания привели к эффекту что превосходная острота кромок керметов по сравнению с твердыми сплавами с покрытием оказалась преимуществом.

Преимущества резки керамическими и металлокерамическими инструментами

«Каждый образ керамики — это керамическая кофейная кружка, которая, если ее уронить, разбивается», — сказал Брайан Уилшир. «Как вообще с его помощью можно резать металл?»

«Как вообще с его помощью можно резать металл?»

Но, будучи менеджером технического центра Kyocera Precision Tools Inc., Уилшир хорошо знаком с металлообрабатывающими возможностями инструментов из керамического композита, а также металлокерамики. Производитель инструмента из Хендерсонвилля, Северная Каролина, предлагает керамические и металлокерамические пластины для фрезерования и токарной обработки.Типы керамических инструментальных материалов включают Al 2 O 3 , нитрид кремния и оксинитрид кремния-алюминия (SiAlON).

Режущие инструменты NTK USA

Поскольку SiN и SiAlON являются относительно прочной керамикой, особенно при повышенных температурах, инструменты из этих материалов лучше всего подходят для черновой обработки чугуна и жаропрочных суперсплавов (HRSA), сказал Уилшир. «Керамика на основе Al 2 O 3 все еще довольно хрупкая, поэтому она предназначена в основном для твердого точения без перерывов или чистовой обработки чугуна. ”

”

По словам Стива Ховарда, менеджера по маркетингу и проектированию NTK Cutting Tools USA, Виксом, Мичиган, керамические марки на основе SiN, такие как NTK SX6 и SP9, имеют в два раза более высокую вязкость разрушения, чем керамика на основе оксида алюминия. Такой уровень прочности позволяет производить токарную и фрезерную обработку чугуна со скоростью до 3000 футов в минуту.

Кроме того, сплавы SiAlON компании NTK сочетают в себе прочность керамики из нитрида кремния с жаропрочностью и износостойкостью оксида алюминия, сказал Ховард. «Пять марок НТК, из которых SX3 является новейшим, обладают превосходной прочностью и стойкостью к тепловому удару при высоких температурах, а также стойкостью к надрезам, что является идеальными характеристиками для высокоскоростной обработки жаропрочных сплавов, широко используемых в аэрокосмической отрасли, энергетике и масле. и газовая промышленность.”

По словам Ховарда, пять марок черной керамики

NTK — оксид алюминия с твердым карбидом, добавленным для повышения вязкости и твердости — обладают высокой жаропрочностью и низкой пластичностью для точения стальных валков, валков из охлажденного или высокопрочного чугуна и некоторых металлических порошков с твердостью до 62 HRC. «Наша самая мелкозернистая структура — сплав ZC4 — позволяет выполнять чистовые пропилы на стали до 70 HRC. Эта керамика представляет собой экономичную альтернативу для применений, ранее ограниченных CBN ».

«Наша самая мелкозернистая структура — сплав ZC4 — позволяет выполнять чистовые пропилы на стали до 70 HRC. Эта керамика представляет собой экономичную альтернативу для применений, ранее ограниченных CBN ».

Как следует из названия, кермет сочетает в себе керамические элементы (такие как TiC, TiCN и карбид молибдена) с металлическими связующими (такими как никель, а также в меньшей степени молибден и кобальт), отметил Уилшир.

По его словам, металлокерамика

более хрупкая, чем карбид вольфрама, поэтому режущие инструменты из кермета подвержены выкрашиванию и поломке при напряжении во время тяжелых резаний. В результате все больше пользователей считают металлокерамический инструмент подходящим для чистовой обработки только с DOC от 0,010 до 0,020 дюйма. Тем не менее, Kyocera разработала металлокерамический инструмент, который может выдерживать DOC от 0,060 до 0,080 дюйма в «чистом» материале.

«Если у вас есть обрывы или окалина, карбид все равно будет лучшим вариантом», — сказал он.

Технические разработки

Хотя металлокерамические и керамические режущие инструменты имеют долгую историю, производители инструментов продолжают совершенствоваться.По словам Уилшира, одним из таких достижений Kyocera является создание градиента в металлокерамике за счет комбинации методов, используемых во время процессов прессования пластин и спекания. «Мы называем эти« гибридные металлокерамики », потому что они обеспечивают твердый внешний слой и большую прочность в центре».

Kyocera также сочетает в себе прочность и твердость керамических вставок. Уилшир объяснил, что компания может производить зернистую структуру в форме сот, в которой шестиугольник, образующий соты, изготовлен из более прочной керамики, чем более твердое центральное ядро, которое оно окружает.Если в центральной части разовьется трещина, она не будет распространяться за пределы оболочки и приведет к поломке вставки.

Керамическая фреза MC275 Walter Prototyp имеет твердосплавный хвостовик. Изображение любезно предоставлено Уолтером США

Изображение любезно предоставлено Уолтером США

«Он конкурирует с материалом усов», — сказал он.

Kyocera не производит вставки из керамики, армированной нитевидными кристаллами, но, по словам Уилшира, предлагает вторую технологию для улучшения сопротивления разрушению керамики, аналогичную той, которая армирована кристаллами SiC.В новых материалах SiAlON компании изменяют структуру зерен, заставляя некоторые зерна приобретать игольчатую форму, которая действует как усы. «В процессе спекания кристаллы фактически растут», — сказал он. В состав также входят твердые частицы для износостойкости.

с подкреплением

Greenleaf Corp., с другой стороны, хорошо известна своей керамикой, армированной усами, представив в 1985 году марку WG-300 без покрытия, сказал Ян Андерссон, глобальный директор TechTeam и маркетинга в Saegertown, Пенсильвания., инструментальщик. Позже Greenleaf представила керамику, усиленную нитевидными кристаллами с покрытием WG-600, а затем WG-700, которая имеет другую подложку и наноструктурированное покрытие.

«Во многих сферах применения керамика, армированная усами, по-прежнему — безусловно — лучшее решение, — сказал Андерссон.

Последней разработкой Greenleaf является керамика XYSTIN-1 с фазовой закалкой. По сообщению компании, это термостойкий SiN с закалкой в виде нитей и частиц, который почти вдвое превосходит любой другой коммерчески доступный керамический инструмент от Greenleaf.

Теоретически все керамические инструменты удаляют металл, повышая температуру в зоне резания до уровня, при котором материал пластифицируется, что упрощает обработку, сказал Андерссон. Без пластификации может произойти скалывание режущей кромки инструмента, а также срез сверху и сбоку.

«Вот тогда вы видите катастрофические сбои», — добавил он. «Но как только мы добираемся до XYSTIN-1, теория теряет смысл».

Согласно Андерссону, высокая прочность фазоупрочненной керамики позволяет инструменту XYSTIN-1 эффективно резать без необходимости полной пластификации.Эта способность полезна при повороте большой и тяжелой или несбалансированной детали, которую нецелесообразно вращать на высокой скорости. Например, при обработке несбалансированной детали из Inconel 718 с твердостью от 46 до 48 HRC минимальная скорость резания, необходимая для пластификации материала керамикой, составляет от 550 до 600 sfm. Напротив, пластина XYSTIN-1 может работать со скоростью от 350 до 400 футов в минуту, тогда как твердосплавный инструмент может работать со скоростью только от 150 до 180 футов в минуту.

Например, при обработке несбалансированной детали из Inconel 718 с твердостью от 46 до 48 HRC минимальная скорость резания, необходимая для пластификации материала керамикой, составляет от 550 до 600 sfm. Напротив, пластина XYSTIN-1 может работать со скоростью от 350 до 400 футов в минуту, тогда как твердосплавный инструмент может работать со скоростью только от 150 до 180 футов в минуту.

«Я могу пойти по середине пути и добиться производительности, которую вы получаете от керамики, без необходимости достигать 600 квадратных футов в минуту», — сказал Андерссон.

Согласно NTK Cutting Tools, его BIDEMICS — JX1, JX2 и новый выпуск на IMTS — представляют собой новейший передовой композитный материал для эффективной обработки HRSA с момента появления вискерной керамики. Уникальные физические характеристики материала обеспечивают исключительную стойкость инструмента, придают чистоту поверхности и обеспечивают скорость резания до 1600 футов в минуту.

Сильная головка

Другой тип «гибридного» инструмента доступен от Walter USA LLC, Waukesha, Wis. Керамические фрезы Walter Prototyp MC275 / MC075 имеют керамическую головку, припаянную к твердосплавному хвостовику. Производитель инструмента также предлагает конструкцию со сменными керамическими головками, которые можно навинтить на хвостовик. Целевое применение — фрезерование HRSA.

Керамические фрезы Walter Prototyp MC275 / MC075 имеют керамическую головку, припаянную к твердосплавному хвостовику. Производитель инструмента также предлагает конструкцию со сменными керамическими головками, которые можно навинтить на хвостовик. Целевое применение — фрезерование HRSA.

MC275 имеет универсальную геометрию для различных целей, в то время как MC075 имеет геометрию для достижения высоких подач в сложных материалах. Обе конструкции могут достигать скорости резки до 3300 футов в минуту. «Мы почти достигли значений, которые обычно наблюдаются при обработке алюминия, с подачей до 380 дюймов в минуту», — сказал Стефан Бенкоци, менеджер по компонентам аэрокосмической отрасли и разработки бизнес-приложений Walter AG в Тюбингене, Германия.

Kyocera манипулирует структурой зерен в некоторых своих новых сплавах SiAlON для токарной обработки керамики, таких как KS6040, чтобы некоторые частицы стали игольчатыми или игольчатыми и функционировали как устойчивые к разрушению усы. Изображение любезно предоставлено Kyocera Precision Tools

Изображение любезно предоставлено Kyocera Precision Tools

Кроме того, Walter производит металлокерамические пластины для токарной обработки. Однако, поскольку HRSA часто содержат никель, режущий инструмент из кермета с никелевой связкой не подходит для обработки суперсплава на никелевой основе.

«Если сплав содержит кобальт, а заготовка — кобальт, тогда на кромке будет много наростов, и кобальт вымывается из режущей кромки, твердосплавные зерна расшатываются, кромка скалывается, и инструмент выигрывает» Это длилось очень долго », — сказал Бенкоци.

Когда применение подходит, режущие инструменты из кермета демонстрируют значительно высокую стабильность и умеренную вязкость, — заявил Йоахим Бек, менеджер по маркетингу компании CeramTec GmbH, Плохинген, Германия. (CeramTec North America Corp.базируется в Лауренсе, Южная Каролина). Эти свойства делают керметы хорошо подходящими для чистовой и чистовой обработки различных материалов заготовок, включая высокопрочный чугун, сталь для механической обработки и цементирующуюся сталь. Подходящие области применения включают токарную обработку, фрезерование, непрерывное растачивание и плавное прерывистое резание. (См. Таблицу 1.)

Подходящие области применения включают токарную обработку, фрезерование, непрерывное растачивание и плавное прерывистое резание. (См. Таблицу 1.)

Необработанный

Керамический режущий инструмент предназначен только для черновой обработки, по словам Бенкоци. Из-за значительного износа керамических инструментов, например, выкрашивания режущей кромки и значительного уменьшения радиуса инструмента, они могут продолжать черновую обработку, но не подходят для чистовой обработки.

«При чистовой обработке мы используем твердосплав, а черновую обработку — керамике», — сказал он.

Такой выбор материалов для режущего инструмента особенно распространен в аэрокосмической промышленности, например, при обработке деталей двигателя из HRSA, поскольку производственный процесс обычно сертифицирован и не может быть легко изменен, сказал Бенкоци.

ADI = закаленный высокопрочный чугун; CGI = чугун с компактным графитом; GJL = серый чугун; GJS = высокопрочный чугун; HRSA = жаропрочные суперсплавы; Si-GJS = высокопрочный чугун с высоким содержанием кремния. Изображение предоставлено CeramTec

Изображение предоставлено CeramTec

«Стоимость сертификации авиакосмических двигателей огромна», — сказал он. «Если движок запускается с нуля, или когда добавляется новая строка, или когда что-то серьезно меняется, тогда, конечно, это открытая коробка, и в нее можно вкладывать новые идеи».

Андерссон из

Greenleaf согласился с тем, что правила и сертификаты Федерального управления гражданской авиации могут препятствовать использованию любых инструментов, кроме твердосплавных, для аэрокосмической чистовой обработки, но подчеркнул, что керамические инструменты предназначены не только для черновой обработки.Традиционно считается, что керамика очень эффективна для черновой обработки, когда нет перерывов и установка стабильна.

«У нас много истории, над которой мы постоянно работаем, чтобы изменить мировоззрение», — сказал он, добавив, что производители аэрокосмических деталей понимают, что керамические инструменты могут придавать прекрасную отделку поверхности и более чем приемлемы для отделки деталей двигателя из HRSA .

Охлаждение и покрытие

При фрезеровании керамическим инструментом Benkóczy рекомендует сухую обработку, чтобы избежать увеличения теплового удара на режущей кромке, когда она переходит назад и вперед от кратковременного контакта с заготовкой к более продолжительному времени простоя.Помимо того, что срок службы инструмента не снижается, сухая обработка позволяет избежать загрязнения, создаваемого охлаждающей жидкостью, и не подвергать рабочих воздействию химических жидкостей для металлообработки. Однако для удаления стружки из зоны резания можно использовать сжатый воздух.

«Если вам не повезет, вы можете даже усилить деформационное упрочнение материала заготовки», — сказал он о применении охлаждающей жидкости.

Тем не менее, применение СОЖ при черновой обработке чугуна может помочь, сказал Уилшир из Kyocera. «Многие магазины любят использовать охлаждающую жидкость только для того, чтобы удерживать частицы пыли.”

При токарной обработке керамическими инструментами Андерссон предлагает использовать СОЖ. «Если вы этого не сделаете, — сказал он, — если вы будете постоянно заниматься, у вас будет постоянное повышение температуры. Вы хотите иметь высокую температуру, но высокую, ровную. Вот почему при токарной обработке всегда используется охлаждающая жидкость ».

«Если вы этого не сделаете, — сказал он, — если вы будете постоянно заниматься, у вас будет постоянное повышение температуры. Вы хотите иметь высокую температуру, но высокую, ровную. Вот почему при токарной обработке всегда используется охлаждающая жидкость ».

Для металлокерамических фрез, Уилшир сказал, что минимальное количество смазки является жизнеспособным вариантом в дополнение к сухой обработке. «Керметы имеют более высокую жаропрочность, чем карбид, поэтому они могут выдерживать более высокие температуры.”

При работе всухую покрытие инструмента может обеспечить эффективный тепловой барьер, одновременно увеличивая твердость инструмента и уменьшая износ, — сказал Бек из CeramTec. Для керамических инструментов «CVD-покрытия являются наиболее распространенными покрытиями, начиная с двухслойной системы и заканчивая многослойной системой. Слои TiC / TiN или Al 2 O 3 являются наиболее распространенными ».

NTK Cutting Tools »Ховард согласен с тем, что керамические пластины в основном имеют покрытие CVD, но сами покрытия имеют ограниченное влияние на общие характеристики.

Бек добавил, что в зависимости от области применения PVD-покрытие обеспечивает высокую износостойкость и высокую адгезионную стойкость, что предотвращает образование наростов и заусенцев при обработке пластичных материалов. «Как правило, CVD — лучший метод нанесения покрытий, который обеспечивает более высокую стойкость инструмента и увеличивает скорость и подачу».

Однако инструментальный материал должен обладать достаточной проводимостью, чтобы на него можно было нанести PVD-покрытие, пояснил Уилшир. Например, керамика Al 2 O 3 является достаточно проводящей, а керамика SiN — нет.«Итак, мы переходим к покрытию CVD Al 2 O 3 ».

По возможности, многие конечные пользователи выбирают PVD-покрытие TiN, потому что по мере износа покрытия золотого цвета они могут легко идентифицировать использованную режущую кромку, сказал Уилшир. «Это действительно не так сильно увеличивает срок службы инструмента».

Керамика из ячеистых волокон Kyocera марки CF1 имеет ячеистую структуру зерен, в которой шестиугольник, образующий сотовые ячейки, сделан из более прочной керамики, чем более твердый центральный сердечник, который он окружает. Изображение любезно предоставлено Kyocera Precision Tools

Изображение любезно предоставлено Kyocera Precision Tools

Для увеличения срока службы инструмента Kyocera предлагает покрытие Megacoat PVD. По словам Уилшира, это покрытие на основе AlTiN с множеством добавок для улучшения его свойств. Темно-серое покрытие также имеет нанослойную структуру со смазывающей способностью между каждым твердым слоем для повышения износостойкости и обеспечения более высоких скоростей резки.

По словам Андерссона, поскольку керамика имеет низкий коэффициент трения, получение покрытия может быть проблемой.«Нам пришлось изобрести другой метод нанесения покрытия, но важно понимать, что вы не можете взять какое-либо покрытие и добавить его к любому материалу режущего инструмента, потому что вы действительно можете сделать инструмент намного хуже».

Тем не менее, когда покрытие, подложка, микрогеометрия, а также процессы предварительной и последующей обработки керамического сплава оптимизированы, достигается невероятная производительность. По словам Андерссона, такой высокий уровень производительности возможен даже при обработке металлов, которые обычно не рассматриваются в области керамики.«WG-600 доказал, что может обрабатывать нержавеющую сталь серий 300 и 400, а также PH на скоростях, которые в четыре-пять-десять раз выше, чем у карбида».

По словам Андерссона, такой высокий уровень производительности возможен даже при обработке металлов, которые обычно не рассматриваются в области керамики.«WG-600 доказал, что может обрабатывать нержавеющую сталь серий 300 и 400, а также PH на скоростях, которые в четыре-пять-десять раз выше, чем у карбида».

Кроме того, по словам Ховарда, важно, чтобы конечные пользователи понимали передовой метод обработки керамики для достижения идеальных характеристик пластины. Это включает в себя программирование резания с наклоном, изменение DOC и уменьшение подачи в угол.

Для получения дополнительной информации о металлокерамических режущих инструментах от Kyocera Precision Tools просмотрите видеопрезентацию на cteplus.delivr.com/23h5q

Время пришло для металлокерамики

Прошло некоторое время, но металлокерамические пластины, наконец, нашли свое место в качестве токарных инструментов в американских механических мастерских. Пользователи из США узнают, что для высокоскоростной чистовой обработки керметы работают лучше, чем твердосплавные пластины с покрытием, а их использование снижает затраты на обработку. В одном приложении, например, производитель переключился с карбида с покрытием на пластины из кермета TNMG332 для токарной обработки стали 1043 и обнаружил, что количество деталей, обработанных на одну режущую кромку, увеличилось почти на 400% (рис. 1).Машинисты также находят постоянно расширяющееся количество областей применения, которые подходят для металлокерамики. Достижения в разработке керметов расширили диапазон инструментальных материалов, а тенденция к производству почти чистой формы, требующему лишь небольшого удаления материала, увеличила количество применений, в которых можно получить выгоду от уникальных рабочих характеристик металлокерамики.

Пользователи из США узнают, что для высокоскоростной чистовой обработки керметы работают лучше, чем твердосплавные пластины с покрытием, а их использование снижает затраты на обработку. В одном приложении, например, производитель переключился с карбида с покрытием на пластины из кермета TNMG332 для токарной обработки стали 1043 и обнаружил, что количество деталей, обработанных на одну режущую кромку, увеличилось почти на 400% (рис. 1).Машинисты также находят постоянно расширяющееся количество областей применения, которые подходят для металлокерамики. Достижения в разработке керметов расширили диапазон инструментальных материалов, а тенденция к производству почти чистой формы, требующему лишь небольшого удаления материала, увеличила количество применений, в которых можно получить выгоду от уникальных рабочих характеристик металлокерамики.

Керметы — гибридные материалы. Их название предполагает твердость, подобную керамике (часть названия «cer-»), с твердостью, подобную металлу (часть «-мет»). Производители обычно используют карбид титана (TiC), нитрид титана (TiN) и карбонитрид титана (TiCN) для изготовления твердых изделий. Поскольку эти твердые изделия очень химически и термически стабильны, они придают металлокерамику высокую степень износостойкости. Состав кермета может также содержать вольфрам, тантал, никель, кобальт, алюминий, молибден и ванадий, а также другие материалы. Связующее обычно включает никель, кобальт и молибден. Прочность металлической связки придает кермету ударопрочность, превосходящую ударопрочность исключительно керамического материала.Поскольку металлокерамика может противостоять ударам лучше, чем керамическая банка, металлокерамические инструменты имеют более широкий диапазон применения, чем керамические инструменты, и с меньшей вероятностью будут повреждены при точении с прерывистым резанием.

Производители обычно используют карбид титана (TiC), нитрид титана (TiN) и карбонитрид титана (TiCN) для изготовления твердых изделий. Поскольку эти твердые изделия очень химически и термически стабильны, они придают металлокерамику высокую степень износостойкости. Состав кермета может также содержать вольфрам, тантал, никель, кобальт, алюминий, молибден и ванадий, а также другие материалы. Связующее обычно включает никель, кобальт и молибден. Прочность металлической связки придает кермету ударопрочность, превосходящую ударопрочность исключительно керамического материала.Поскольку металлокерамика может противостоять ударам лучше, чем керамическая банка, металлокерамические инструменты имеют более широкий диапазон применения, чем керамические инструменты, и с меньшей вероятностью будут повреждены при точении с прерывистым резанием.

На рис. 2 сравниваются твердость и ударная вязкость металлокерамики на основе TiCN и других материалов для режущего инструмента. Как видно из его положения в центре группы материалов, металлокерамика обеспечивает баланс между твердостью и вязкостью. Его свойства помещают его в одну группу с карбидами и карбидами с покрытием, но он тверже, чем твердые сплавы.

Его свойства помещают его в одну группу с карбидами и карбидами с покрытием, но он тверже, чем твердые сплавы.

Пользователи должны понимать, что металлокерамика не является универсальным режущим инструментом. Наиболее успешно они используются для чистовой и легкой черновой обработки. Керметы можно использовать для обработки большинства видов стали и нержавеющей стали. Керметы не следует использовать для точения черновых копий. И, в зависимости от вида обработки и материала заготовки, следует избегать скорости подачи, превышающей 0,012 ipr, потому что более толстая стружка может повредить режущие кромки. Когда скорость подачи приближается к 0.010-0.012 ipr limit, скорость резки следует уменьшить.

Кермет Эволюшн

Присущая кермету

хрупкость всегда была проблемой для разработчиков, которые надеются, что сочетание твердых изделий и металлических связующих даст материал с желаемыми свойствами обоих. На протяжении многих лет производители металлокерамики смешивали ряд компонентов, пытаясь получить материал, который был бы прочным, устойчивым к окислению при высоких температурах и достаточно жестким, чтобы выдерживать удары. Производители режущего инструмента особенно интересовались поиском материала, который был бы достаточно твердым и достаточно жестким, чтобы выдерживать нагрузки и повышенные температуры, сопровождающие увеличение скорости и скорости подачи.

Производители режущего инструмента особенно интересовались поиском материала, который был бы достаточно твердым и достаточно жестким, чтобы выдерживать нагрузки и повышенные температуры, сопровождающие увеличение скорости и скорости подачи.

Рисунок 1: Один пользователь смог повернуть почти в четыре раза больше стальных валов на одну режущую кромку, когда он переключился с твердосплавных пластин с покрытием на металлокерамические пластины.

В 1956 году производители режущего инструмента возлагали свои надежды на новый металлокерамический сплав TiC / никель, содержащий молибден и углерод.Материал режущего инструмента мог хорошо работать при высоких скоростях и высоких температурах, но он не смог привлечь внимание пользователей, потому что металлокерамика не выдерживала прерывистого резания. Машинисты неизбежно сравнивали металлокерамические инструменты с более прочными инструментами из карбида вольфрама, которые были доступны тогда. Они увидели, что карбид вольфрама работает удовлетворительно, даже когда их работа связана со съемом тяжелых металлов, экзотическими материалами или более старыми и менее жесткими станками. Поскольку в этих же условиях металлокерамические инструменты были сколоты или расколоты, механики пришли к выводу, что карбид вольфрама является лучшим инструментальным материалом.В результате популярность металлокерамических режущих инструментов пошла на убыль.

Они увидели, что карбид вольфрама работает удовлетворительно, даже когда их работа связана со съемом тяжелых металлов, экзотическими материалами или более старыми и менее жесткими станками. Поскольку в этих же условиях металлокерамические инструменты были сколоты или расколоты, механики пришли к выводу, что карбид вольфрама является лучшим инструментальным материалом.В результате популярность металлокерамических режущих инструментов пошла на убыль.

Однако

японских пользователя придерживались иного мнения. Для них ограниченный ассортимент металлокерамики не был серьезной проблемой. В 1960 году, когда Mitsubishi, Sumitomo и Toshiba начали продавать металлокерамические вставки в Японии, инструменты быстро нашли свою нишу. Механическая обработка, близкая к сети, и новые, более жесткие станки были более распространены в Японии, а использование экзотических материалов для обработки деталей было гораздо реже. Принятие в Японии металлокерамических режущих инструментов побудило производителей в этой стране разрабатывать улучшенные пластины с добавлением карбида вольфрама и карбида тантала, чтобы сделать их более прочными. Однако они не смогли произвести металлокерамику, которая была бы такой же прочной, как карбид вольфрама, поэтому использование металлокерамических пластин оставалось ограниченным для легкой чистовой обработки.

Однако они не смогли произвести металлокерамику, которая была бы такой же прочной, как карбид вольфрама, поэтому использование металлокерамических пластин оставалось ограниченным для легкой чистовой обработки.

Еще один прорыв в свойствах металлокерамики произошел в 1973 году, когда японские производители начали добавлять TiN в твердые частицы пластины для создания металлокерамики с более тонкой микроструктурой. Результатом этой модификации стала пластина с повышенной жаропрочностью и стойкостью к окислению.