Опалубка для монолитного перекрытия своими руками

Плиты перекрытия при монолитном строительстве могут быть изготовлены по заказу на предприятиях ЖБИ, доставлены на площадку и смонтированы с применением крана, согласно правилам укладки перекрытий.

Опалубка для монолитного перекрытия

В тоже время, современные технологии строительства позволяет создать монолитную конструкцию, непосредственно на месте ее расположения. Более сложная задача, поэтому строители используют этот метод, только если нельзя использовать готовые изделия: нестандартная планировка здания, нет возможности задействовать подъемную технику и т.д. Создать монолитную плиту можно так же и своими руками, при соблюдении всех технологий.

Расчет монолитного перекрытия

Монолитное перекрытие представляет собой плиту из бетона, армированную железом. Размеры плиты рассчитывают исходя из проектных параметров будущего сооружения.

Можно рассчитать толщину плиты самостоятельно, взяв за основу размер пролета, всегда принимаемого равным самой длинной стене. Соотношение длины и толщины принимают приблизительно 1 к 30, это должна быть минимальная толщина. Для пролета длиной 5 метров минимальная толщина должна быть 170 миллиметров, плюс 2-3 сантиметра для надежности. Максимальную толщину будущего перекрытия рекомендуют в 250 миллиметров. Отсюда следует, что самый длинный пролет, который можно закрыть без дополнительных опор составляет 9-9,5 метров. Более точные расчеты, все же, стоит доверить профессионалам.

Как изготовить монолитное железобетонное перекрытие своими руками

Монолитное перекрытие

Основной задачей является создание опалубки для монолитного перекрытия, это самая ответственная часть работы. Данную конструкцию можно приобрести в готовом виде, взять в аренду в строительной организации. Но в малоэтажном строительстве достаточно широко распространены приемы самостоятельного создания опалубки перекрытий из досок, бруса, фанеры и других материалов. Сделать ее могут любые грамотные строители достаточной квалификации, что называется – «с прямыми руками».

Сделать ее могут любые грамотные строители достаточной квалификации, что называется – «с прямыми руками».

Есть ли смысл покупать фабричную опалубку под плиту перекрытия? Когда потолок невысокий, не превышает 3,5 метров, самодельная конструкция будет достаточно надежной, обойдется не дорого, использованные материалы можно использовать вторично.

Для сборки опалубки для перекрытия потребуются:

- Тонкая фанера, ламинированная или простая, 2 сантиметра толщиной – для создания «палубы».

- Деревянный брус для вертикальных стоек и поперечных балок, на которых будет лежать «палуба».

- Доски деревянные различного размера – 50х150 мм или 50х120 мм, для бортов.

Ламинированная фанера дороже, но лучше отстает от бетона и поверхность бетона, после застывания, получается более гладкой.

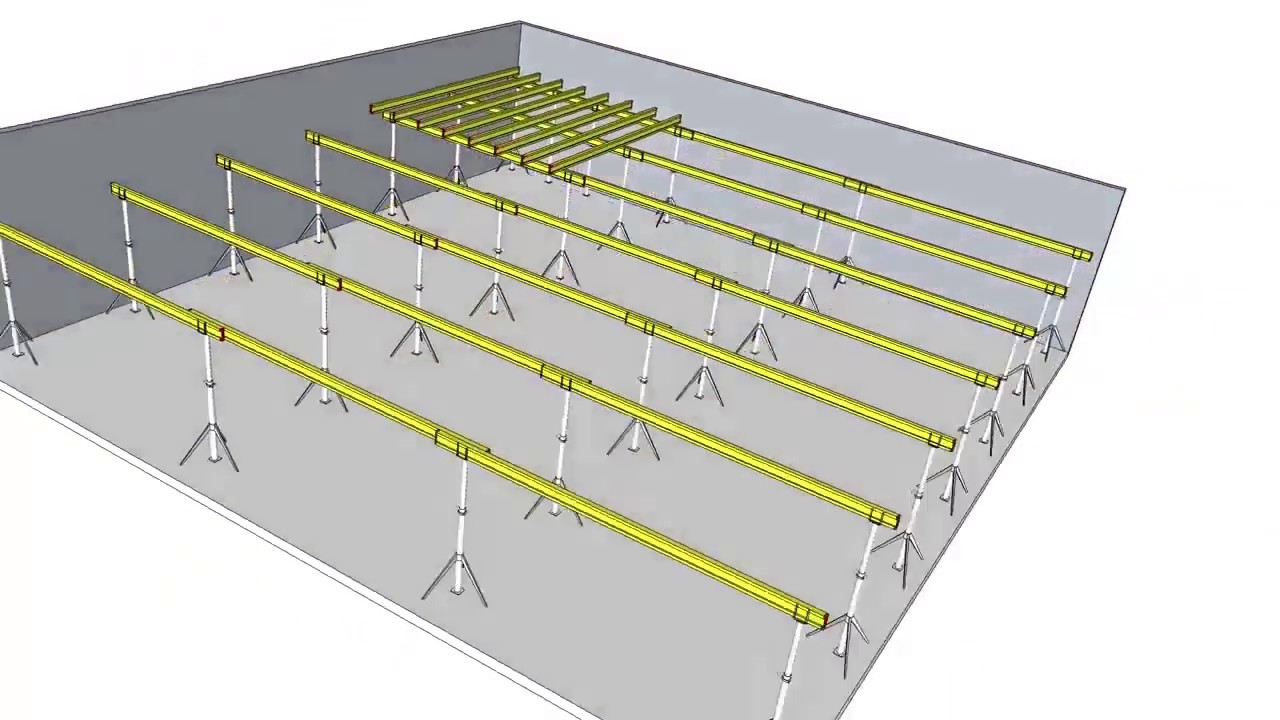

Установка телескопических стоек

Брус для вертикальных стоек можно заменить специальными телескопическими стойками. Это один из секретов и нюансов опалубки для монолитного перекрытия своими руками, о других речь пойдет ниже. Телескопические штативы треноги есть смысл купить – они очень удобны, убыстряют процесс, по окончании строительства всегда можно продать за ту же цену.

Особенности, секреты и нюансы монтажа опалубки

- Шаг установки телескопических опор – 1 метр.

- Шаг вертикальных стоек из брусьев – 0,5 метра.

- Опалубку для монолитного перекрытия можно снимать через 2 недели после заливки.

- Фанеру можно заменить ДСП или тонкими досками, в этом случаи внешние поверхности тогда не получатся идеально ровными.

- Постелите на фанеру или доски «палубы» полиэтиленовую пленку, тогда после демонтажа дорогие стройматериалы будут «как новые».

- Поверхность после заливки нужно регулярно смачивать водой, методом разбрызгивания, так не будет трещин.

Правила армирования перекрытий и заливка бетоном

Укладка арматуры

После монтажа опалубки производят армирование. Для армирования одного кубического метра бетона при толщине плиты 15 сантиметров требуется около 20 килограмм арматуры, диаметром 10 миллиметров (для продольного армирующего каркаса) и 7 килограмм арматуры диаметром 8 миллиметров (для поперечного). Арматура укладывается шагом в 20 сантиметров, в два этажа, верхняя решетка держится на П-образных скобах, которые делают из этой же арматуры, Более подробно а правильном армировании читайте здесь.

Для армирования одного кубического метра бетона при толщине плиты 15 сантиметров требуется около 20 килограмм арматуры, диаметром 10 миллиметров (для продольного армирующего каркаса) и 7 килограмм арматуры диаметром 8 миллиметров (для поперечного). Арматура укладывается шагом в 20 сантиметров, в два этажа, верхняя решетка держится на П-образных скобах, которые делают из этой же арматуры, Более подробно а правильном армировании читайте здесь.

Заливка бетона

Заливку лучше всего производить автобетононасосом – так заливка пройдет быстро, в один прием, конструкция получится абсолютно монолитной. На бетоне лучше не экономить – купить готовый раствор, либо приготовить самим в бетономешалке, цемент не менее М400. Для лучшего уплотнения по бетону надо обязательно пройтись глубинным вибратором.

Плюсы и минусы

Преимущества данной технологии достаточно очевидны

- Создается равномерное давление на стены по всему периметру.

- Стоимость монолита меньше готовых ЖБ плит, опалубка плит покрытия разборная, материалы могут использоваться повторно.

- Не надо привлекать грузоподъемную технику (кран).

- Перекрытие можно сделать нестандартным, практически любой формы, если того требует проект дома.

Главный недостаток технологии перед использованием готовых ЖБИ – затраты времени. Приступать к тяжелым работам на стройке можно только после того, как конструкция окончательно стабилизируется по внутренней структуре, а это срок не менее месяца. Решать, насколько технология выгодна, предпочтительна – только вам самим.

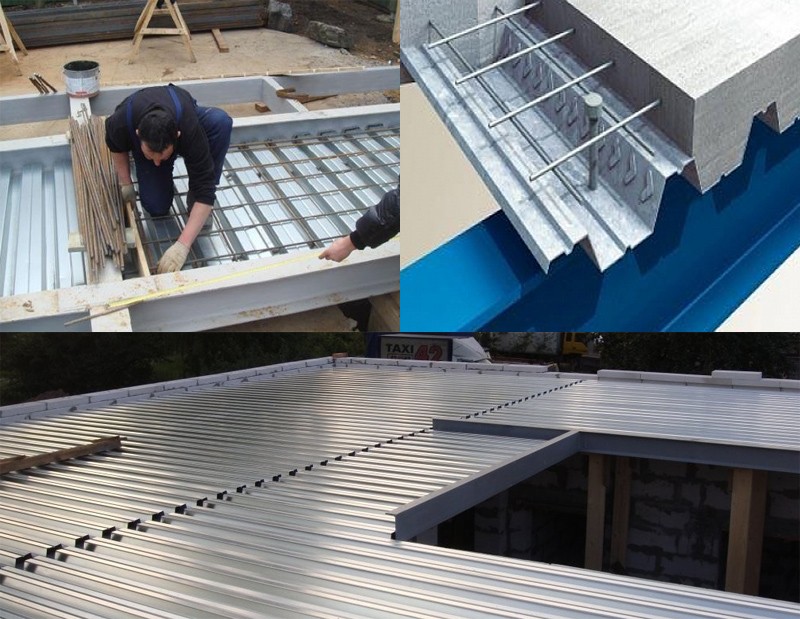

Опалубка перекрытия по профнастилу

Опалубка перекрытия по профнастилу

Следует упомянуть и еще об одной технологии – создании монолитного перекрытия по профнастилу, которую также не сложно сделать своими руками. Заливка по профилированному листу, который можно использовать как и несъемную опалубку, создает дополнительные ребра жесткости, требует намного меньшего арматуры. В целом, уменьшается расход бетона, хотя такой метод нельзя назвать «бюджетным» из за стоимости профнастила.

В целом, уменьшается расход бетона, хотя такой метод нельзя назвать «бюджетным» из за стоимости профнастила.

Видео заливки перекрытия бетоном

28.03.2016

Опалубка перекрытий: инструкция по монтажу

Установка опалубки перекрытий может отличаться по разным параметрам, что характеризуется типом изделия и особенностью проведения работ. В данной статье мы рассмотрим виды опалубки для перекрытий, а также опишем подробную инструкцию по монтажу.

Оглавление:

- Виды изделий для перекрытия

- Особенности сборки опалубки для балочного перекрытия

- Особенности установки опалубки без монолитных балок

- Особенности установки опалубки из пенополистирола

- Особенности проведения работ по демонтажу

- Как сделать опалубку для перекрытия: пошаговая инструкция

Виды изделий для перекрытия

Все работы по установке опалубки перекрытий предназначаются для возведения зданий или домов монолитным способом. При осуществлении работ важно придерживаться правил и рекомендаций, чтобы обеспечить прочность и устойчивость конструкции. Технология монтажа опалубки должна проводиться работниками или специалистами в данной области.

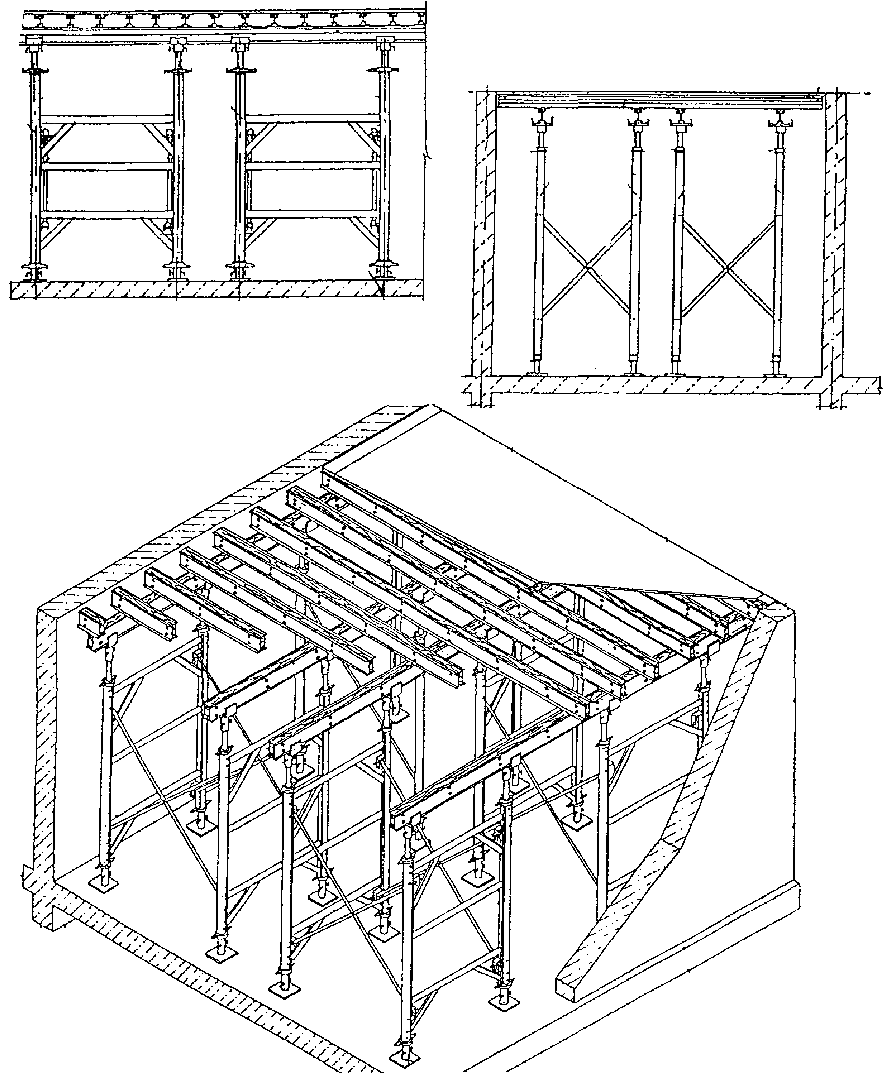

Прежде, чем перейти к установке опалубки перекрытия, важно рассмотреть параметры и виды данного типа изделий. Существуют такие типы конструкций:

- на клиночных лесах;

- опалубка на чашечных лесах;

- на объемных чашах;

- опалубка на стойках телескопических.

Для стоек телескопических, что произведены из стали, опалубку применяют тогда, когда высота перекрытия составляет не больше 4,6 метра. При возведении конструкции большей высоты важно применить опалубку объемную перекрытий. В данном случае, установка предназначается для перекрытий монолитных, сделанных из железобетона, при высоте в 20 метров и толщине до 70 см. Для такого вида опалубки необходимо использовать вертикальные стойки, вставки, домкраты, ригели и другие соединительные элементы. Все работы по монтажу и демонтажу не являются сложными.

Для такого вида опалубки необходимо использовать вертикальные стойки, вставки, домкраты, ригели и другие соединительные элементы. Все работы по монтажу и демонтажу не являются сложными.

Особенности установки опалубки телескопической перекрытий заключаются в фиксации треноги в основе, что поддерживает всю конструкцию. При этом, технология монтажа осуществляется с помощью специальных щитов. Они изготавливаются из фанеры, что имеет водоустойчивые свойства. Фактически, щиты из фанеры являются основательными предметами для сборки опалубки.

Иной тип конструкции осуществляется на клиновых лесах, которые применяются для монтажа перекрытий многоэтажного здания. Они могут использоваться и в других целях, однако, вместо фанеры на них укладывают подмости и фиксируются лестницы, что необходимо для подъема работников. Леса клиновые имеют прототип конструкции, что состоит из стоек горизонтальных и вертикальных. Они могут соединяться под разными углами, что позволит качественно выполнить работ на трудных площадках.

Технология установки опалубки перекрытия на чашечных лесах заключается в установке конструкции в форме рамы. Данный метод отличается от предыдущего тем, что вариант соединения стоек необходимо делать чашечным методом. Это позволит установить на одном уровне от 1 до 4 деталей в 1 чаше.

Особенности сборки опалубки для балочного перекрытия

Технология проведения монтажа опалубки перекрытия предполагает использование балок, сделанных из железобетона. Они выполняют основную нагрузку здания. Поэтому, опалубку важно не только для перекрытий, но и для самых балок. К работам нужно приступать после окончания монтажа колонн.

В первую очередь, балки крепятся в специальные пазы, которые расположены в опалубочной конструкции колонн. После этого, можно приступать к установке телескопических стоек, однако, важно помнить о допустимых высотах. Все опорные элементы рекомендуется устанавливать на треноги, которые скрепляются ригелями, что повысит устойчивость балочного перекрытия.

Далее, приступают к монтажу стенок опалубки, которые важно скрепить между собой и дном, используя специальные крепежные детали. Дополнительным элементом укрепления является настил балок из дерева. Под них также важно установить телескопические стойки для опалубки перекрытий. Последним этапом работ является монтаж щитов по бокам опалубки и укладкой армирующего каркаса. В таком случае, необходимо дополнительно проверить такие аспекты:

- завершительную процедуру юстировки опалубки;

- проверку уровня балок перекрытия и других элементов;

- установить наличие провисов или прогибов, которые важно устранить.

Особенности установки опалубки без монолитных балок

Схему монтажа опалубки по этой технологии можно сравнить с особенностями установки для балочного перекрытия. Однако, этот способ является более простым, поскольку нет необходимости в установке дополнительных ограждений, предназначены для заливки балок монолитных. Следует знать, что для сборки опалубки важно придерживаться требований и правил, какие определяют расстояние установки опорных стоек.

Специалисты рекомендуют придерживаться таких правил с определением толщины и расстояния между перекрытиями:

- Шаг установки должен быть не больше 2 метров, если высота перекрытия имеет до 230 мм.

- Шаг в 1,7 метра используется для перекрытий толщиной в 28 см.

- Если перекрытие имеет около 320 мм, то стойки советуется ставить через каждых полметра.

При установочных работах нужно помнить, что расстояние между стойками, описанное выше, имеет максимальные показатели. Поэтому, шаг между опорами рекомендуется немного уменьшить. В качестве щитов для конструкции опалубки перекрытий можно использовать фанеру, пластик и другие строительные материалы. Важно знать, что для получения поверхности хорошего качества важно применять изделия ламинированные. Если планируется использоваться фанера, то важно чтобы она была влагостойкой.

Особенности установки опалубки из пенополистирола

Подобная схема монтажа имеет некоторые нюансы, который важно помнить при установке опалубки. Схема конструкции рассчитана на определенные полости, которые предназначены для формирования несущих балок из железобетона. Это позволит уменьшить объем работ. При этом во всех деталях опалубки имеются специальные ниши, через которые можно проложить разные коммуникации, такие как канализацию, водопровод, электричество.

Приблизительная схема создания опалубки для монолитного перекрытия из пенополистирола не представляет определенных трудностей, так что в процессе работ может участвовать 2 или 3 человека. Технологию монтажа советуется начинать с установки стоек и несущих балок.

Важно знать, что направление балок должно быть перпендикулярным относительно положения щитов и перфорированному металлическому профилю, которое позволит усилить несущую способность. Если через опалубку нужно провести необходимые коммуникации, то можно вырезать проем в стенке, при этом область стыка важно герметизировать.

Особенности проведения работ по демонтажу

Параметры выполнения демонтажа опалубки могут зависеть от разных факторов, которые определяются некоторыми нормативными и проектными документами. В данном случае выполнение сроков, зависят от некоторых факторов:

- марки используемого бетона;

- времени года, когда осуществляются установочные работы;

- толщины и параметров перекрытия.

Как правило, в летнее время снимать опалубку можно будет уже через 3 или 4 дня, но продолжать строительные работы рекомендуется только после 3 недели. Зимой сроки высыхания бетона продлеваются, что зависит от сырой и холодной погоды. Сущность демонтажа опалубки заключается в наиболее простой разборке деталей. Если в конструкции есть специальные падающие головки, то процесс демонтажа значительно упрощается.

Также, применение таких деталей позволит частично провести работы, но, возможно одновременное снятие опалубки перекрытий, фото которых можно увидеть на данном сайте. Определить время снятие конструкции можно, если просчитать уровень прочности бетона, показатель какого должен составлять от 70 процентов.

Определить время снятие конструкции можно, если просчитать уровень прочности бетона, показатель какого должен составлять от 70 процентов.

Как сделать опалубку для перекрытия: пошаговая инструкция

В подобной ситуации мы рассмотрим особенности возведения опалубки для монолитных перекрытий. Они часто применяются в нынешнем строительстве. Если в процессе работ использовать качественные материалы, изготовленные по новейшим технологиям, то это позволит уменьшить вес конструкции, параметры нагрузки, что сократит растраты на строительство.

Качественное выполнение работ обеспечивает правильную установку опалубки, ведь заливка и формирование фундамента не является сложным процессом. Как правило, строители пользуются несколькими вариантами использования опалубки, одни из которых предлагают приобрести готовую конструкцию, а вторые предпочитают все сделать своими руками.

Важно знать, что опалубку для плиты перекрытия делают таким методом: собирают каркас из стоек вертикальных, какие скрепляются между собой специальными брусьями-ригелями. Они перпендикулярно прибиваются гвоздями к поперечному брусу, на какой укладывается настил из фанеры. Она должна быть ламинированной и влагостойкой, что образует дно опалубки. Для проведения работ необходимо подготовить такие материалы:

- опорные стойки, который представляют собой брусья с сечением 120х120 миллиметров до 150х150 мм;

- брус ригель и брус поперечный – имеет вид обрезной доски, сечение которого составляет 160-180х50 миллиметров;

- раскосы, какие представляют собой доску, что имеет толщину 3 см;

- настил, используется влагостойкая фанера, толщина которой составляет 1,8 см.

Для таких работ необязательно приобретать дорогие материалы, изготовленные и хвойных пород деревьев, что весьма неэкономично, поэтому можно выделить несколько альтернативных вариантов:

- применять пиломатериалы, которые предназначаются для стропильной системы;

- использовать ранее применяемые изделия, которые ранее употреблялись в строительстве;

- предпочтение материалам, которые сделанные из низкосортных пород деревьев, например, мягколиственных.

Для проведения работ нужно сделать расчет опалубки перекрытий, а именно установить нужное количество опорных элементов, которыми являются стойки. Итак, при сборке опалубки важно учитывать шаги размещения стойки. Все параметры и расстояния были указаны в этой статье.

Пошаговая инструкция по монтажу опалубки:

1. Учитывая толщину перекрытия, пересчитываем шаги между балками, таким образом, формируя первый ряд. Для этого нужно в верхние концы опорных стоек вбить продольный брус в специальные пазы с помощью гвоздей. Приблизительная глубина полупаза должна приравниваться к ригелю. Это обеспечит нужную нагрузку на опору. Далее, концы бруса продольного фиксируем к стене.

2. Таким же образом необходимо собрать второй ряд для опалубки. Основание под конструкцию должно быть прочным и ровным. Для этого, советуется положить доску под опоры, толщина которой должна около 5 см.

3. Перпендикулярно продольному брусу прикрепляем поперечный брус с установленным расстоянием в 60 см. Далее, устанавливаем опорные стойки, вертикальность которых проверяем с помощью отвеса.

4. По такой же технологии нужно установить остальные ряды, чтобы создать каркас нужных параметров.

5. Важно выровнять горизонтальные брусья, используя строительный уровень, при этом высоту стоек легко отрегулировать.

6. Все стойки важно скрепить между собой, применяя раскосы. Их можно присоединить с помощью гвоздей, при этом их положение должно быть диагональным. При этом, нужно следить, чтобы весь каркас из стоек был достаточно прочным и надежным для дальнейшей работы.

7. Далее, на поперечный брус нужно положить фанеру, листы которой должны плотно прилегать друг к другу, при этом место стыков должно располагаться на брусе. Разных щелей и зазоров в стыках не должно быть.

8. Торцы перекрытия важно сохранить от промерзания. Таким образом, по периметру нужно сделать кладку, к примеру, из газобетонных блоков. Для кирпичных стен необходимо выложить четыре ряда кладки из кирпичей, толщина которого составляет 12 см. А внешнюю сторону рекомендуют утеплить пенопластом.

А внешнюю сторону рекомендуют утеплить пенопластом.

9. Далее, подготавливаем каркас из арматуры, при этом нужно сделать отверстия для коммуникаций, при надобности.

10. Проводим заливку бетонного раствора. Демонтировать опалубку советуется через 20 дней.

Схема установки опалубки для разных видов перекрытий представляет выполнение большого объема работ, на осуществление которых понадобятся огромные затраты. Разумеется, опалубку можно соорудить своими руками, или же приобрести новую конструкцию. В данном случае, все затраты будут одинаковыми. Чтобы понять схему возведения, рекомендуем посмотреть видео по опалубке перекрытий, представленной в конце статьи.

как сделать опалубку для монолитного перекрытие, заливка и монтаж опалубки для монолитного перекрытия своими руками, видео

1 Инструкция: расчет и монтаж опалубки

Самое главное чтобы основание для телескопических стоек было не деформируемое, то есть, чтобы основание стойка не проседала под нагрузкой.

Если Здесь допустить ошибку то при заливки монолитной плиты на нее будет большое воздействие и это приведет к разрушению стола.

2 Монтаж телескопических стоек под первичные балки

Далее выставляем телескопические стойки под первичные балки они выставляют по краю вдоль стен с шагом от 1.2 – 1.4 метра.

При условии, что толщина заливки бетонной плиты будет от 140 -220 мм, если толщина больше то шаг меньше.

3 Расставляем первичные балки

Раскладываются первичные балки с нахлестом друг на друга, если это необходимо, нахлест составляет не менее 2h, то есть две высоты самой балки. Под все нахлесты ставим также стойки.

4 Выставляем промежуточные стойки

Далее после того как выставили первичные балки, выставляем промежуточные стойки как правило на 1м2 Х 07 телескопических стоек, это получается что через каждые 1. 2 до 1.4 метра ставится одна стойка.

2 до 1.4 метра ставится одна стойка.

Суть заключается в том что: при расчете стола опалубки, нужно учитывать вес нагрузки на фанеру, стойки и балки, здесь уже все подсчитано и если толщина монолитной платы будети от 140 -220 мм, то шаг стоек везде должен быть от 1.2-1.4 метра, меньше можно а больше шаг делать нельзя.

5 Проверяем горизонтальность

После чего проверяем горизонтальность на первичных балках.

Горизонталь проверяется в несколько этапов, это первая проверка.

6 Расставляем вторичные балки

Далее раскладываем вторичные балки поперек первичных балок с шагом 500 мм, данный шаг делается при толщине плиты указной выше.

7 Расстилаем влагостойкую фанеру

Расстилаем влагостойкую фанеру толщиной не менее 18 мм при толщине заливаемой плиты от 140 мм-220 мм, если толщина больше, то необходимо увеличиваем толщину фанеры.

Но маленький нюанс, фанера должна быть касчественная, так как при использование дешойвой и не качественной фанеры будет происходить деформация.

7 Финальная проверка

Последний шаг это проверяем горизонтальность фанеры, плотность стыков, а также высоту данного стола. Но маленький нюанс, фанера должна быть касчественная, так как при использование дешойвой и не качественной фанеры будет происходить деформация.

Внимание: Данный расчет и инструкция предназначена для заливаемой плиты перекрытия толщиной от 140 -220 мм.

Если Ваше перекрытие толще 220 мм то необходимо использовать другую фанеру, шаг стоек и балок также будет другой.

Подведем итог:

На данном видео мы вам рассказали, как правильно выставить опалубку под монолитную плиту перекрытия. Если вы правильно все рассчитали, то можете приступать к заливке бетонной плиты.

В заключении вы должны перепроверить высоту стола, нагрузку на него, убедится, что все щели Вы загерметизировали и проверили горизонталь.

Часто задаваемые вопросы

Вопрос: Я хочу купить китайскую фанеру для заливки плиты перекрытия, можно ли взять такую?

Ответ: Мы не рекомендуем, для заливки плиты перекрытия нужно покупать российскую фанеру.

Вопрос: Я хочу вместо балок использовать брусья, возможно ли так делать?

Ответ: Да можно использовать брусья, но мы рекомендуем использовать балки БДК, так как с ними уже просчитаны все нагрузки и горизонталь плиты будет легче выставить.

Вопрос: При заливке и монтаже плиты перекрытия нужно ли использовать вибро-мотор?

Ответ: Да нужно обязательно.

Как сделать опалубку перекрытия

Технология отливки бетонных перекрытий с использованием разборных или несъемных систем опалубки позволяет перепланировать и разделить внутреннее пространство здания самым немыслимым способом, было бы желание возиться с опорами и каркасом формы под заливку бетона. Большую часть работ по монтажу опалубки перекрытия вполне по силам сделать самостоятельно, с минимальными затратами, без привлечения или аренды подъемной техники или специализированного оборудования.

Как проще всего сделать перекрытие

Проще и дешевле изготовить плиту перекрытия отливкой «на месте», это дешевле и надежнее, чем покупать готовое изделие и с помощью крана пытаться выполнить установку тяжелого бетонного прямоугольника на стены постройки. Тем более что качество такой плиты перекрытия проверить практически невозможно.

Используемая в основе монолитного перекрытия технология практически не отличается от процесса отливки любых железобетонных конструкций:

- На деревянных или стальных стойках вывешивается временная конструкция в виде короба из бруса или 50-й доски, верхняя плоскость которого зашивается обычной двадцатимиллиметровой доской.

По периметру необходимо сделать бортик высотой 12-17 см, углы усиливаются деревянными распорками;

По периметру необходимо сделать бортик высотой 12-17 см, углы усиливаются деревянными распорками; - Внутри опалубки требуется уложить коммуникации, проводку и сделать армирующий каркас из прутка АIII;

- Сделанный каркас опалубки залить бетоном, через 7-9 часов после отливки сделать затирку поверхности, убрать дефекты и следы от усадки бетона.

Важно! Другие работы с незастывшей бетонной массой до набора плитой первоначальной прочности категорически не рекомендуется. В противном случае есть риск растрескивания краевых зон перекрытия.

Типовая опалубка для монолитного перекрытия

Чтобы упростить работу с отливкой перекрытия в малоэтажном строительстве, специалисты рекомендуют всю площадь перекрытия разбивать на отдельные секторы или полосы, шириной в 1,5 м, и бетонировать потолочную конструкцию здания в несколько этапов. Такой подход дает определенные преимущества:

- Уменьшается количество стоек и опорных брусов, используемых для удержания каркаса опалубки. Полное бетонирование потолочного перекрытия можно сделать значительно меньшим количеством дорогостоящих опорных стоек;

- В несколько раз уменьшаются потери времени, связанные с невозможностью проведения отделочных операций в здании из-за установленных внутри помещения опор, удерживающих опалубку;

- Небольшие размеры плиты позволяют свободно дотягиваться до самых удаленных частей забетонированного перекрытия, пока средняя часть плит застывает в опалубке, можно подготовить арматуру для следующей плиты и начать снимать опалубку перекрытия с первой, уже затвердевшей секции перекрытия.

Таким образом, секционный метод бетонирования перекрытия превращается в «сборочный конвейер», позволяющий основательно сократить потери времени, связанные с вынужденным ожиданием момента набора прочности бетоном.

Понятно, что определение срока, через сколько снимать опалубку перекрытия, зависит, прежде всего, от температуры воздуха. При 20оС боковая часть опалубки перекрытия может быть удалена уже через 3- 4 дня. Разбирать палубу и снимать опорные стойки рекомендуется не ранее чем через 10 дней. При более низких температурах срок удаления элементов опалубки увеличивается в два раза. Более точные рекомендации можно получить из табличных данных строительных справочников и СНиПов.

Разбирать палубу и снимать опорные стойки рекомендуется не ранее чем через 10 дней. При более низких температурах срок удаления элементов опалубки увеличивается в два раза. Более точные рекомендации можно получить из табличных данных строительных справочников и СНиПов.

Как сделать зашивку палубы

Проще всего собрать опалубку набивкой обычной планки на установленные горизонтальные балки перекрытия. Чем больше расстояние между опорными брусами, тем толще должны быть доски.

Зачастую для обустройства донной части опалубки используется листовой металл или стандартные ламинированные плиты из ОСБ и ДСП. В теории в этом случае образуется ровная и гладкая бетонная поверхность потолка. Но на практике такой эффект можно получить укладкой на набитые доски обычного армированного толстослойного полиэтилена. «Голой» цементной поверхности потолочного перекрытия в жилом посещении не бывает, а полученного качества вполне достаточно для чистовой отделки, после небольшой доводки шлифовкой. Трудовых затрат получается больше, но исключаются необоснованные затраты на покупку ламината.

Важно! Снять деревянные доски с бетонной поверхности перекрытия заметно легче при наличии разделительного слоя из полиэтиленовой пленки. Окрашивание или обмазка значительно загрязняют потолочную часть плиты.

Сделать правильно арматурный каркас плиты перекрытия и выполнить заливку бетона

После укладки полиэтилена необходимо сделать и установить арматурный каркас перекрытия. По стандартной схеме в основании перекрытия необходимо сделать два слоя армирования прутком 8 мм с размером окна в 20 см. Расстояние от пленки до нижнего слоя должно быть не более 3 см, верхний слой арматуры необходимо сделать на 10 см выше. Чтобы обеспечить ровную плоскость верхней арматурной сетки, к ее пруткам привариваются Г-образные опоры одной высоты. После укладки прутка в опалубку, каждая нитка арматура перевязывается в каркасе на горизонтальных и вертикальных пересечениях.

Арматурные прутки, выпущенные из стен здания, необходимо сварить с концами арматурного каркаса плиты. Для этого необходимо сделать изгиб каждого прутка под углом в 90о на уровень верхнего армирующего слоя. Если сделать сварку арматуры просто под прямым углом, то через несколько месяцев бетон в местах соединения начнет трескаться и крошиться.

Для этого необходимо сделать изгиб каждого прутка под углом в 90о на уровень верхнего армирующего слоя. Если сделать сварку арматуры просто под прямым углом, то через несколько месяцев бетон в местах соединения начнет трескаться и крошиться.

Кроме того, при прокладке коммуникаций и проводки внутри каркаса нельзя укладывать пластиковые каналы и шланги в непосредственной близости к ниткам арматуры, лучше расположить их на максимальном удалении от прутка.

Бетонирование опалубки выполняется с максимальной осторожностью. Если закачивать бетонную массу насосом, из-за большого веса раствора струей можно повредить борта и часть палубы. Надежнее, хотя и не проще сделать заливку опалубки небольшими порциями, по 50-100 л раствора. После первичного схватывания раствора бетонную поверхность выглаживают смоченной в воде деревянной планкой и регулярно обрызгивают водой в жаркое время года.

Заключение

Чтобы получить надежное соединение между соседними отливками, достаточно набить внутри борта дополнительную рейку. После заливки и схватывания бетона вдоль торца плиты получается паз. После отливки следующей секции раствор, затекая в паз и застывая, образует импровизированное пазо-гребневое соединение, фиксирующее стыки плит в горизонтальной плоскости.

Опалубка перекрытий: виды, элементы, установка

Монолитное строительство, которое

приобретает широкую популярность в последние годы, нуждается в горизонтальных

элементах для создания пола и плит перекрытий. Большие размеры и сложности в

транспортировке часто вынуждают производить плиты перекрытий непосредственно на

рабочей площадке. Для создания монолитных плит требуется специальное

оборудование – опалубка перекрытий.

Технология применения такой опалубки позволяет организовать производство плит

на месте их установки.

Горизонтальные плиты перекрытий

подвергаются высоким деформационным нагрузкам на изгиб, поэтому к

формообразующей опалубке предъявляются повышенные требования прочности.

Опалубочные формы должны выдерживать значительные деформационные нагрузки,

легко монтироваться и безопасно разбираться на рабочей площадке. Их конструкция

и технология литья обязаны обеспечивать высокое качество производства, а также

безопасные условия работы персонала. Чтобы избежать дополнительных затрат, опалубку под перекрытие производят

разборную, с возможностью использовать ее повторно на других строящихся

объектах.

Особенности конструкции и виды опалубки перекрытий

Формы для отливки плит перекрытия

представляют собой горизонтально размещенные щиты, установленные на прочных

опорных стойках. При этом применяется:

- Рамная конструкция

для перекрытий, установленная клиновых лесах; - Опалубка на объемных стойках, подходящая для отливки

перекрытий небольшой площади на высоте более 4.5 м; - Конструкция на телескопических

стойках для перекрытий на высоте до 4.5 м, к которым предъявляются

повышенные требования качества и соблюдения точных параметров литья.

По типу технологии использования

конструкции могут быть стационарными или переставными. Применение несъемной

опалубки увеличивает прочность монолитного перекрытия и его прочностные

характеристики.

Детали конструкции

В перечень элементов опалубки перекрытий, из которых собирается

формообразующий каркас, входят:

- Горизонтальные щиты, которые изготавливаются из

влагостойкой фанеры, плит полистирола и пр.; - Вертикальные щиты, устанавливаемые для создания бортов

и выполнения перекрытия требуемой толщины; - Стойки, которые поддерживают монолитное перекрытие;

- Треноги, являющиеся опорами для стоек;

- Продольные и поперечные балки, закрепляемые в

унивилках.

Элементами опалубочной конструкции

также могут служить домкраты, устанавливаемые у основания стоек. С их помощью

производится выравнивание опорных стоек по высоте.

Правила монтажа

Установка

опалубки перекрытия производится с учетом расчетной

нагрузки, которая будет действовать на конструкцию и проектных параметров.

Проведение расчетов параметров опалубки перекрытий и допустимых нагрузок лучше

доверить квалифицированным специалистам, так как от качества их проведения

будет зависеть прочность строящегося объекта. Также учитывается, что для

стандартного перекрытия толщиной 200 мм:

- Продольный шаг стоек соответствует 2 м;

- Ряды располагаются на расстоянии 0.25 м;

- Поперечные брусья устанавливаются точно под углом 90

градусов с шагом 62.5 см, при этом расстояние от стойки до стены не должно

быть меньше 0.25 м.

Строительство

перекрытия выполняется после возведения колонн

перекрытия и несущих балок, а также сооружения при необходимости выравнивающей

подложки в основании пола. Монтаж выполняется в точной последовательности:

- Устанавливается первый ряд стоек, на который набивается

верхний продольный брус для крепления к стене; - Основание выравнивается на полу с помощью подкладок или

домкратов. Стойки выравниваются с помощью отвесов; - Последующие ряды формируются по аналогичным правилам;

- После установки поперечных брусьев без фиксации и

проверки их горизонтального уровня, между стойками формируются

диагональные раскосы; - Укладка щитов из влагостойкой фанеры производится с

учетом точного расположения швов на продольных брусьях; - Установка боковых щитов.

По окончании монтажа выполняется

проверка прочности и степени жесткости конструкции, проверяются крепления,

осматривается палуба. При выявлении щелей производится их устранение для

предотвращения протекания бетонного раствора.

Демонтаж опалубки рекомендуется

выполнять после полного застывания бетона от стен к внутренним частям

конструкции. Элементы опалубочной

Элементы опалубочной

конструкции можно начать разбирать через 3 — 7 дней, в зависимости от

температуры окружающей среды. Продолжение строительных работ допускается не

менее чем через 20 дней после строительства плиты перекрытия.

Читайте также:

Устройство опалубки монолитной плиты перекрытия — Монолит

Опалубка монолитной плиты или как ее еще называют стол или палуба. Процесс ее устройства состоит из следующих этапов:

Подача опалубочных элементов

Подача опалубочных элементов стола в поточном строительстве, когда этаж гонится за этажом, осуществляется после демонтажа стола предыдущего перекрытия. Для этого демонтируется ровно тот отсек, который предстоит смонтировать. Это может быть как все

Выносная площадка для подачи опалубки

перекрытие, так и его часть. Возможны варианты, когда перекрытие заливается не полностью и в бетоне производятся так называемые отсечки, или рабочие швы бетонирования. В этих местах стыкуются слои бетона, который укладывается в разные промежутки времени иногда, бывает даже так, что бетон с предыдущей заливки успевает набрать проектную прочность и только потом стыкуется со следующим слоем. Такие отсечки обустраиваются дополнительным армированием и сеткой рабицей по периметру вдоль всего шва бетонирования.

Если ваша плита перекрытия имеет выпадающие из плоскости палубы конструкции, такие как:

- консоли;

- капители колонн;

- ригеля.

Тогда начать устройство опалубки горизонта, вам придется именно с них.

Процесс подачи опалубки осуществляется с выносных площадок этажа, где производился демонтаж, либо с площадок складирования опалубки. Мелкие элементы опалубочных систем:

- стойки;

- унивилки;

- треноги.

Балочные ригеля в стопках

Подаются в специальных корзинах, а ригеля укладываются в стопку пазами друг в друга. При подаче элементов очень важно сразу складировать их в местах, где они не будут мешать возведению стола и их не придется переставлять, тем самый лишний раз задействовать кран и тратить на это время. Такими местами служат пространства между рядами стоек. Также важно разместить подаваемые элементы так, чтобы при их монтаже не было необходимости носить их на далекие расстояния, а сконцентрировать стопки с элементами непосредственно в зоне монтажа, тем самым сократив количество ручного труда.

Такими местами служат пространства между рядами стоек. Также важно разместить подаваемые элементы так, чтобы при их монтаже не было необходимости носить их на далекие расстояния, а сконцентрировать стопки с элементами непосредственно в зоне монтажа, тем самым сократив количество ручного труда.

Монтаж базовых несущих элементов опалубки горизонта

Монтаж несущих элементов палубы

Когда все необходимые элементы поданы в зону монтажа, начинается набор скелета палубы, который включает в себя базовые опорные элементы. Сначала на заданном расстоянии выставляются треноги, затем в них монтируются стойки и следом в пазы стоек сверху монтируются унивилки. Треноги располагаются сразу на том расстоянии, на котором ригель нижнего горизонта будет иметь необходимый запас выпуска, но и не будет с лишним нахлестом, который свидетельствует о том, как рационально вы используете опалубочные системы. То есть если ригель нижнего горизонта у вас длиной 3.9 м., то расстояние в ряду между треногами вполне достаточно сделать 3.3 м., а если ригеля верхнего горизонта у вас 2.65 м., тогда расстояние между рядами треног вполне достаточно будет оставить 2.1 метра. К слову, хорошие производители опалубки всегда ставят на корпусе ригеля метки, которые обозначают расстояние рекомендованного отступа.

После того как все унивилки растравлены в стойки переход к монтажу нижнего горизонта опалубки плиты перекрытия.

Опалубка монолитной плиты. Монтаж верхнего горизонта

Монтаж нижнего горизонта плиты перекрытия

Как правило, ригеля нижнего горизонта имеют большую длину, чем ригеля верхнего и обеспечиваются дополнительными опорными стойками, которые уже выставляются после устройства всех основных элементов опалубки. Ригеля ставятся в пазы унивилки, с необходимым запасом стыков друг с другом, который, обычно составляет около 30 см., и обозначается в виде условных меток на ригеле производителем.

Несоблюдение этих, а также ряда других важных технологических моментов, может привести к аварийным ситуациям в виде утечек бетона при его приеме на горизонт, а в экстремальных случаях даже обрушению стола.

Когда все направляющие ригеля нижнего горизонта установлены в свои пазы, то начинается подъем стоек на необходимую высоту перекрытия. Расстояние, на которое необходимо выдвинуть телескопическую стойку, вычисляется с учетом высоты ригеля первого и второго горизонта плюс толщина фанеры. Допустим, высота от нижнего перекрытия до верхнего составляет 3.5 м., высота ригеля 0.22 м и толщина фанеры 0.02 м, таким образом, расстояние которое должно быть компенсировано стойкой составляет 3,5 -(0,22х2)-0,02= 3,04 м.

У телескопических стоек хорошего качества, отверстия для удержания замка на нужной высоте располагаются на расстоянии 10 см друг от друга и пронумерованы от 0 до 9. Задача рабочего который выставляет стол — расположить замок в отверстии с тем номером, который обеспечит уровень стола в нужной отметке, плюс сантиметр запаса. А доведение отметки до идеального уровня берут на себя ИТР с геодезическими приборами. Поэтому на данном этапе, желательно давать запас по высоте, потому как подкручивать стойку по резьбе вверх под нагрузкой, не так удобно и смайнать ее будет более приемлемая задача. При этом важно подобрать высоту отверстия таким образом, чтобы замок в стойке не пришлось переставлять на одно отверстие ниже или выше, когда стол уже установлен.

Монтаж верхнего горизонта опалубки плиты перекрытия

Монтаж верхнего горизонта плиты перекрытия

Когда стойки с нижним горизонтом выдвинуты на нужную отметку, начинают черновую накидку ригелей верхнего горизонта, при этом их стараются размещать с учетом того сколько ригелей идет на длину фанеры плюс один на каждый стык фанеры. Укладывают их поначалу плашмя. При этом можно задействовать передвижные леса, которые перекатывают между рядами стоек, либо просто укладывать их стоя на ригелях, постепенно переходя от одного к другому.

В тех местах где палуба примыкает к несущим конструкциям, обычно ставят несколько дополнительных ригелей, т. к количество стыков подрезанной фанеры обычно в этих местах больше, а каждый стык требует еще один ригель.

Уже на этом этапе очень желательно параллельно задействовать ИТР с геодезическими приборами для устройства горизонта на нужную отметку. Потому как укладывание фанеры по неровным ригелям сопряжена с определенными трудностями и крайне нежелательна. ИТР простреливает палубу нивелиром, либо тахеометром возле каждой опорной стойки и по необходимости регулирует их по резьбе, доводя горизонт палубы до нужной отметки.

Монтаж опалубочной фанеры плиты перекрытия

Монтаж опалубочной фанеры плиты перекрытия

Когда верхний горизонт накинут, а в идеале, и доведен до нужной отметки, начинается укладка фанеры. Укладывать ее, начинают от несущих конструкций. При этом первый ряд, прокидывая вдоль колонн, чтобы задать направление остальным. На солидных объектах, где количество типовых этажей велико, всегда имеется технологическая схема укладки целых листов фанеры, а при детальной проработке схемы опытными рабочими и прирезной фанеры тоже.

Перед началом укладки, ригеля в области куда будет укладываться лист, подымаются в монтажное положение, распределяются равномерно по длине листа. Обязательно на стыке ригель укладывается либо вдоль стыка, либо на его краю. Затем на выставленные ригеля укладывается лист фанеры, выставляются ригеля на следующий лист и так далее.

По краям фанера при необходимости прибивается гвоздями к ригелю. На краях палубы всегда нужно учитывать не менее 0.25 м. дополнительного выпуска фанеры, чтобы потом оставалось место к чему крепить борта палубы и усилить ее дополнительными гвоздями, чтобы избежать срывов фанеры от порывов ветра. К слову, палуба без армирования, является местом повышенной опасности, ибо очень неустойчива и восприимчива к воздействию стихии, ее всегда стараются дополнительно нагрузить по краям и как можно быстрее начать армирование горизонта.

Устройство подрезки фанеры плиты перекрытия

Подрезка опалубочной фанеры для плиты перекрытия

Целыми листами заполняют все возможное пространство палубы, в тех местах где листы не становятся по длине и ширине, начинают укладку подрезки фанеры. Если квалификация рабочих высока они всегда имеют свою технологическую схему раскладки фанеры типового перекрытия, которая повторяется от этажа к этажу и если она была соблюдена, подрезку фанеры остается только разложить в необходимые пустоты, подписанными кусками ее раскладывают как пазл.

Если квалификация рабочих высока они всегда имеют свою технологическую схему раскладки фанеры типового перекрытия, которая повторяется от этажа к этажу и если она была соблюдена, подрезку фанеры остается только разложить в необходимые пустоты, подписанными кусками ее раскладывают как пазл.

Использование технологической схемы раскладки фанеры экономит массу человеко-часов и материала. Если этаж нетиповой или материал новый и порезки еще нет либо как чаще бывает на наших стройплощадках, рабочие имеют низкую квалификацию и вести подрезку последовательно не могут, тогда начинается подрезка заново. Осуществляют ее либо пилорамами, либо ручной торцовочной пилой, она же пчелка на строительном сленге. Производить ее надо на удобных столах и с хорошим освещением в области работы.

Устройство отбортовки плиты перекрытия

По завершении устройства опалубочной фанеры на перекрытии, начинают устройство бортов по периметру палубы. Отбортовка бывает как заводского изготовления со своими крепежными деталями и нюансами, но чаще кустарного. Кустарную отбортовку изготавливают непосредственно на стройплощадке, перед устройством первого перекрытия объекта.

Крепление для дополнительных стоек

Состоит отбортовка либо из цельной доски, либо полосок фанеры нарезанной вдоль длины листа и шириной равной толщине перекрытия, плюс 2-5 см. Отбортовка крепится по длине на раскосы фанеры либо доски длиной 20-30 см при толщине перекрытия 20 см.

Последний этап устройства палубы — это монтаж дополнительных опорных стоек между основными несущими, ставятся они, как

правило, в метре друг от друга, точное расстояние всегда можно посмотреть в каталогах производителей. Крепятся к ригелю специальными замками защелками, обычно без треног. Этот этап монтажа палубы производят в любой момент после работы геодезистов по доведению ее до проектной отметки.

В конвейерном цикле работ, любой из описанных этапов может начинаться параллельно с другим, и часто случается, что на одном краю перекрытия работы еще не начались, а на другом уже идет армирование. Организация этих этапов работ в нужной последовательности и является задачей бригадира монолитной бригады и ИТР на объекте, успешное и грамотное решение которой, решающим образом влияет на то как быстро опалубка монолитной плиты будет смонтирована и на успех всего хода строительства в целом.

Организация этих этапов работ в нужной последовательности и является задачей бригадира монолитной бригады и ИТР на объекте, успешное и грамотное решение которой, решающим образом влияет на то как быстро опалубка монолитной плиты будет смонтирована и на успех всего хода строительства в целом.

Монолитная опалубка перекрытий своими руками

Как в частном, так и коммерческом монолитном строительстве отливка перекрытий относится к работам повышенной сложности. К качеству и прочности таких конструкций предъявляются особые требования. Чтобы перекрытие соответствовало всем строительным стандартам важно не только правильно выполнить армирование и подобрать марку бетона, но и установить опалубку. Именно о сборке опалубочной системы своими руками мы и поведем далее речь.

Опалубка перекрытий своими руками фото

Что такое монолитное перекрытие и как рассчитать его размеры?

Монолитное перекрытие имеет вид горизонтально расположенной железобетонной плиты, габариты которой зависят от проектных размеров возводимой постройки. В частном строительстве, размеры перекрытия можно высчитать самостоятельно. В качестве исходного значения берется длина наиболее протяженной стены. Чем она больше, тем большей будет толщина будущей плиты перекрытия. Идеальным считается соотношение 1 к 30. К полученному значению крайне желательно добавить 20-30 мм, чтобы у перекрытия был необходимый запас прочности. Профессиональные строители рекомендуют делать толщину конструкции не более 250 мм.

Для перекрытий, чьи габаритные размеры требуют делать толщину свыше 250 мм, потребуется установка дополнительных поддерживающих опор. В противном случае, со временем возможно появление трещин и возрастает риск обрушения. Опираясь на рекомендации, можно прийти к выводу, что максимальная протяженность перекрытия, не требующего установки опор, составляет около 9-ти метров.

Установка опалубки – наиболее ответственный этап

Установка опалубки перекрытий своими руками

От точности установки опалубки напрямую зависит прочность перекрытия и соответствие его геометрии заданным в проекте параметрам. Сборка опалубки осуществляется на специальных телескопических или объемных стойках. Для работы с ней достаточно иметь инструкцию от производителя и минимальные навыки в области строительства и ремонта. Сборка не требует наличия узкоспециализированного инструмента. В частном немасштабном строительстве заводские стойки можно заменить брусом.

Для сборки опалубочных щитов и поддерживающей рамы достаточно подручных материалов. В частности, вам потребуется:

— Обрезная доска без признаков гниения, сколов и поражения паразитами. Размер доски 50х150 мм либо 50х120 мм.

— Брус. Он используется в качестве поперечных балок для укладки опалубочных щитов. Также из бруса можно сделать вертикальные стойки для опалубки. Однако гораздо более правильным решением будет взять заводские стойки в аренду.

— Фанера. Необходима для сборки опалубочных щитов. Если планируется выполнить несколько отливок, то оптимальным вариантом будет ламинированная влагостойкая фанера. Она не только позволит использовать опалубочные щиты несколько десятков раз, но и обеспечит более высокое качество бетонной конструкции.

Процесс монтажа опалубки перекрытий своими руками:

— Тщательно подготовьте основание под установку вертикальных опор. На строительной площадке не должно быть мусора и любых других предметов, мешающих монтажу. Основание должно быть достаточно прочным. Если работы ведутся на грунте, то потребуется его трамбовка и установка под опоры дополнительных подкладок, распределяющих нагрузку.

— Далее приступают к установке заводских телескопических опор либо вертикальных деревянных брусьев. Расстояние между стальными телескопическими стойками составляет – 1 метр. Если же опалубка делается из подручных материалов – 0,5 метра. Обязательно каждая стойка проверяется на вертикальность с помощью измерительного инструмента.

Обязательно каждая стойка проверяется на вертикальность с помощью измерительного инструмента.

— На вертикальные опоры укладывают поперечные брусья, соблюдая шаг между ними – 60 см. Следует контролировать горизонталь укладки с помощью строительного уровня. Уклон даже одного ряда поперечных брусьев существенно снизит несущие способности опалубочной системы.

— Выполняется установка раскосов. Они позволяют повысить жесткость и надежность опалубки.

— На поперечные брусья осуществляется укладка палубы либо опалубочных щитов. Щиты могут изготавливаться из доски либо фанеры. Стык щитов должен осуществляться точно в месте прохождения продольных брусьев. Чтобы продлить срок их службы и облегчить распалубку, рекомендуется обернуть лицевую часть плотным полиэтиленом. Высота боковых щитов должна быть немного выше расчетной высоты отливаемого перекрытия.

— На следующем этапе выполняется проверка надежности крепления всех элементов опалубки и герметизация стыков. Это очень важно, так как утечки бетона приведут не только к перерасходу материала, но и снижению качества перекрытия.

— Перед началом работ по бетонированию следует выполнить армирование. Для этого вам потребуется запастись арматурой, диаметром 10 и 8 мм. Средний расход материала на кубометр бетона при толщине плиты в 15 см составляет 20 кг (для продольного каркаса, диаметр арматуры 10 мм). Для поперечного армирующего каркаса используют 8-миллиметровую арматуру. Средний расход – 7 кг. Стальные пруты следует укладывать с шагом в 20 см. В два слоя. Нижний и верхний слой крепятся друг к другу П-образными скобами.

— После завершения процедуры армирования, можно приступать к бетонированию. В идеале, заказать готовую бетонную смесь на производстве. Это позволит выполнить отливку в один проход и обеспечить максимальную прочность железобетонного перекрытия. Если же бетон будет замешиваться самостоятельно, то цемент должен быть марки М400 и выше. По всей площади перекрытия обязательно следует пройтись погружным вибратором.

— Снятие опалубочной системы допускается только после набора бетоном должного уровня прочности. Демонтаж боковых щитов можно выполнить через 3-7 дней в зависимости от температуры окружающей среды. Полная распалубка и продолжение работ возможны спустя 3 недели. К разборке приступают со стороны стен строящегося здания.

Также в некоммерческом строительстве существует технология заливки бетонных перекрытий по профнастилу. В этом случае роль щитов выполняют профилированные листы. Такая несъемная опалубка позволяет придать дополнительную прочность бетонному перекрытию и сократить расход арматуры.

Несколько рекомендаций для тех, кто устанавливает опалубку перекрытий своими руками:

- Если основание имеет перепады высоты и вам требуется выровнять стойки по одному уровню, используйте в качестве подкладок доски. Применение кирпича не рекомендуется, так как под тяжестью бетона возникает более высокий риск его разрушения.

- Края бетонного перекрытия должны выступать за торцы стен или колонн не менее чем на 150 мм.

- Если постройка имеет несколько ярусов, то запрещено вести работы сразу на нескольких ярусах.

- Применение деревянных брусьев в качестве вертикальных опор допускается только при высоте перекрытия до 5 метров. Если работы ведутся выше, то необходимы специализированные строительные леса.

- Применяйте пластифицирующие добавки для бетона. Это повысит крепость и качество изделия.

Как вы видите, в самостоятельной сборке опалубки перекрытий нет ничего сложного, а чтобы работы прошли максимально быстро и безопасно, рекомендуем взять опалубочную систему в аренду. Компания «Ордос Опалубка» по приемлемой цене предлагает различные разновидности опалубки перекрытий с доставкой на объект.

Что такое опалубка перекрытий?

Опалубка — незаменимый компонент любого типа бетонного строительства. Опалубка — это временные или постоянные формы, в которые заливается бетон, который впоследствии затвердевает. Опалубка использовалась в строительстве на протяжении тысячелетий, и одним из самых ранних примеров является Пантеон в Риме, построенный около 120 года нашей эры.

Опалубка использовалась в строительстве на протяжении тысячелетий, и одним из самых ранних примеров является Пантеон в Риме, построенный около 120 года нашей эры.

Поскольку бетон относительно прочен в сопротивлении сжимающим нагрузкам, но имеет низкую прочность на растяжение, большинство первых бетонных конструкций с использованием опалубки состояло из арок, куполов и сводов.Самые ранние типы опалубки широко использовались в каменной кладке, поскольку бетон был очень сложным и впоследствии имел ограниченные производственные мощности. Лишь в середине 19 века бетон стал предпочтительным строительным материалом в строительстве.

Виды опалубки

В зависимости от материала опалубки и типа возводимого конструктивного элемента используются различные типы опалубки. Например, опалубка для перекрытий используется для строительства бетонных перекрытий, опалубка для колонн используется для строительства бетонных колонн и т. Д.

При возведении подвесных бетонных плит, которые не опираются непосредственно на землю, требуется опалубка для перекрытий. Опалубка перекрытий включает панели опалубки, стрингеры, балки, опоры и другие вспомогательные материалы, которые позволяют заливать бетон и устанавливать его над землей. В опалубке перекрытий используются различные материалы, в том числе фанера, древесина, металл, алюминий, а иногда даже пластмассовые компоненты, которые используются для придания формы бетону и придания ему прочности.

Что такое опалубка перекрытий?

Опалубка перекрытий существенно поддерживает вес бетона в процессе твердения и когда бетонная плита устанавливается на постоянные опоры.Требуются основания (также известные как подоконники), сделанные из дерева или металла, и эти основания поддерживают вертикальные стрингеры, которые, в свою очередь, поддерживают горизонтальные балки. Горизонтальные балки создают ровную поверхность, на которой древесина, фанера, стальные листы, алюминий или стекловолокно могут использоваться в качестве основы для заливки бетона.

В большинстве случаев опалубку можно использовать повторно, а метод снятия опалубки после застывания бетона известен как снятие опалубки. После снятия опалубки ее необходимо очистить, чтобы стороны панелей оставались прямыми и не было налипания бетона.Многоразовые формы известны как «панельные формы», в то время как неиспользуемые формы известны как «стационарные формы».

Работы по опалубке — большие и малые

Для небольших работ чаще всего используется опалубка из дерева или фанеры, однако эти типы опалубки могут деформироваться, набухать или сжиматься даже при использовании водонепроницаемого ламината. Следовательно, и деревянная, и фанерная опалубка имеют короткий срок службы. С другой стороны, стальные листы используются для более крупных работ, когда опалубку необходимо многократно использовать повторно.Стальные листы, будучи более дорогими в производстве, имеют гораздо более длительный срок службы, чем древесина или фанера, однако другие материалы, такие как стекловолокно и алюминий, используются в монолитных конструкциях, где бетонные плиты должны иметь изогнутую поверхность.

Настраиваемая опалубка для многих проектов

Опалубка для перекрытий используется не только для создания горизонтальных и криволинейных поверхностей, но также может использоваться для создания диагональных и вертикальных бетонных конструкций. Сегодня опалубка является модульной и настраиваемой, что позволяет архитекторам создавать практически бесконечное количество форм и конструкций из бетона.Фальш-опалубка, которая является компонентом, фиксирующим формы на месте, также дополняет модульный характер опалубки.

Из-за большого количества доступных опалубок для перекрытий важно использовать наиболее подходящий и экономичный тип опалубки для перекрытий в зависимости от бюджета и технических характеристик проекта. Получение правильного совета имеет первостепенное значение, учитывая, что небольшие просчеты в требованиях к опалубке могут привести к очень дорогостоящим ошибкам.

Если вам нужна опалубка для перекрытий для вашего следующего проекта или вам просто нужны общие советы по опалубке, свяжитесь с Uni-Span по телефону 1300 882825 или посетите наш веб-сайт для получения дополнительной информации: https: // uni- охватывать.com.au/formwork/

Революционные инновации в области опалубки перекрытий

Требования безопасности, предъявляемые к процедурам формования плит, становятся все более важной проблемой. Для производителя опалубки и строительных лесов PERI обеспечение безопасности во время повседневной работы является приоритетом №1. PERI представила перспективную систему опалубки для больших панелей SKYMAX, революционную инновацию для систем опалубки. Новаторский принцип не только значительно повышает уровень безопасности для пользователей, но и повышает степень экономической эффективности.

Решение, позволяющее выполнять процессы формования плит из безопасного положения на нижнем уровне, выделяется не только своим малым весом, но и высокой технической и экономической гибкостью. Таким образом, система SKYMAX продается как комплект, состоящий из совместимых компонентов, изготовленных из различных материалов. SKYMAX предоставит клиентам совершенно новые и гибкие способы адаптации решения опалубки к уникальным требованиям. Панели, опорные головки и другие компоненты системы можно комбинировать различными способами.В будущем также можно будет собирать панели SKYMAX на строительной площадке, используя защитное оборудование, чтобы производить большие столы для перекрытий. Более того, также можно будет прикрепить дополнительные панели непосредственно к столу перекрытий SKYMAX и, таким образом, гибко расширить систему опалубки. Таким образом, опалубка перекрытий обеспечивает высокую экономичность на строительной площадке и особенно безопасна.

Ориентация на будущее и экономичность

Возможность выполнять процедуру формования плит с нижнего уровня делает SKYMAX перспективным вложением. Из безопасного положения на монтажной поверхности внизу панели проходят через запатентованные направляющие отверстия с фиксирующими зубьями на головку, где они автоматически фиксируются на месте и не могут быть подняты. Это снижает объем работ и уровень затрачиваемых усилий и значительно повышает уровень безопасности на строительной площадке. Дополнительные компоненты системы, такие как рамы колонн и двойные регулировочные балки, позволяют безопасно и легко стыковать сопрягаемые поверхности, что значительно снижает требуемые усилия.

Из безопасного положения на монтажной поверхности внизу панели проходят через запатентованные направляющие отверстия с фиксирующими зубьями на головку, где они автоматически фиксируются на месте и не могут быть подняты. Это снижает объем работ и уровень затрачиваемых усилий и значительно повышает уровень безопасности на строительной площадке. Дополнительные компоненты системы, такие как рамы колонн и двойные регулировочные балки, позволяют безопасно и легко стыковать сопрягаемые поверхности, что значительно снижает требуемые усилия.

Последнее поколение технологии RFID

Установив двухчастотные транспондеры RFID в каждую систему SKYMAX в стандартной комплектации, PERI обеспечила оптимальное оснащение SKYMAX для будущего. Эта технология позволяет клиентам обнаруживать и четко идентифицировать панели SKYMAX на значительном расстоянии и в массовом порядке с помощью сканера. Таким образом, с помощью этого специального тега RFID можно не только получить в цифровом виде информацию о конкретных компонентах и инструкции по сборке с помощью обычного NFC-совместимого смартфона и приложения PERI Material Scan, но и оптимизировать логистические процессы в соответствии с принципом отслеживания и отслеживания.

Низкое количество компонентов системы и понятная функциональность

Работа с системой SKYMAX удивительно проста из-за небольшого количества различных компонентов системы. Система комбинирования панелей и головок не требует пояснений. Таким образом, процесс сборки может быть изучен без необходимости обширного обучения.

Для операций формования требуется только одна головка, так как головку можно гибко развернуть во всех направлениях, даже в краевых областях и при изменении направления панелей.Благодаря продуманной геометрии панелей, опорных головок и опускных головок панели могут поддерживаться головками в любом заданном положении. Это позволяет использовать SKYMAX гибко, просто и экономить время.

Быстрая опалубка и распиловка

Использование системы SKYMAX ускоряет процессы на строительной площадке. Стартовая балка позволяет вам легко начать процесс и делает процесс опалубки более эффективным: в дополнение к уменьшенной изначально рабочей нагрузке для процесса опалубки требуется меньше треног.Более того, больше нет необходимости проходить трудоемкий процесс выравнивания отдельных стоек. Использование опускающейся головки сводит к минимуму время опалубки и открывает путь к быстрой и частичной ранней опалубке. После завершения процесса ранней зачистки панели SKYMAX можно использовать для следующей секции вместе с головками. Это снижает потребность в материалах на месте и сокращает расходы. Учитывая тот факт, что для опалубки и забастовки требуется всего два рабочих, количество необходимого персонала также сведено к минимуму.

Стартовая балка позволяет вам легко начать процесс и делает процесс опалубки более эффективным: в дополнение к уменьшенной изначально рабочей нагрузке для процесса опалубки требуется меньше треног.Более того, больше нет необходимости проходить трудоемкий процесс выравнивания отдельных стоек. Использование опускающейся головки сводит к минимуму время опалубки и открывает путь к быстрой и частичной ранней опалубке. После завершения процесса ранней зачистки панели SKYMAX можно использовать для следующей секции вместе с головками. Это снижает потребность в материалах на месте и сокращает расходы. Учитывая тот факт, что для опалубки и забастовки требуется всего два рабочих, количество необходимого персонала также сведено к минимуму.

Малый вес компонентов

Легкие и крупногабаритные панели на основе алюминия и полимера, используемые в системе SKYMAX, понравятся клиентам благодаря своему малому весу, что сокращает время и усилия, необходимые для процесса установки. Ни один из элементов опалубки не весит более 32 кг. Кроме того, ручки на боковых и продольных профилях делают панели более легкими и эргономичными в обращении.

опалубка для перекрытий

Бетонная опалубка с использованием

Acrow «V-берег» или аналогичный.

| Бетонная опалубка — Берег «V». П-образные домкраты наверху поддерживают тяжелые бревна, которые, в свою очередь, поддерживают балки для люфта. |

| Бетонная опалубка — винтовые домкраты с квадратным покрытием снизу, прибитые к деревянным опорным плитам. Они находятся под всеми стальными опорами и подпорками. |

На

справа — опалубка для подвесной бетонной плиты к

многоэтажное здание, но эта система бетонной опалубки могла бы так же

легко использоваться на

Дом-строитель.

То, что вы видите, представляет собой серию

стальных рам с поперечными распорками, удерживающими их вместе.

Они

имеют регулируемые винтовые домкраты внизу и вверху. Вершина

домкраты

нести тяжелые опоры для древесины (150 x 100), скажем, в 1200 центрах, которые в

поверните несущие балки (100 x 75) в 400 центрах.

в

В основе рам лежат тяжелые куски древесины, называемые подошвенными плитами.

Основное назначение подошвенных пластин — распределение нагрузки на раму на

земля.

В

в этом случае они сидят на строительной площадке, которая является устойчивой площадкой

уплотненной земли, а затем дорожного гравия, который составляет основу для

строительные работы.

На следующем этаже,

рамы будут поставлены на бетонный пол, но плиты подошвы будут

все еще будет использоваться.

Апарт

от распределения нагрузки на ножки каркаса плиты также имеют

функция остановки движущихся рам при вибрации.

Это

особенно важен, скажем, с рядом одиночных стальных стоек.Подошва не только распределяет нагрузку, но и обеспечивает надежную

основание

для стойки, но пару гвоздей через стойку в древесину

Подошва обеспечивает устойчивость стойки при вибрации.

| Бетонная опалубка — план опор перекрытия, стальные рамы и древесина |

| Бетонная опалубка — расположение балок по бокам. |

Здесь

представляет собой эскиз макета.Рамки все одинаковой ширины

и

бывают четырех разных высот, так что комбинация разных

размеры рамы и настройки винтового домкрата подойдут для любой высоты.

I

сюда положили более крупную деталь боковой формы для балки.

Немного

раз они могут быть довольно глубокими, поэтому может потребоваться подтяжка.

An

важной деталью являются наличие вертикальных прокладок между

брусья, составляющие боковую форму. Скажите в 600 центрах эти

перенести нагрузку с верхнего слоя на следующий слой.Без

им вес на верхних балках мог оттолкнуть верхнюю балку от

слой.

Вот

несколько моментов, которые приходят в голову при использовании такой системы.

- Прежде всего, этот тип системы ничем не отличается от строительства и работы на строительных лесах, поэтому применяются те же процедуры безопасности.

- При установке секции закрепите ее.

- Обеспечьте ребятам, которые возводят следующую ступень, хорошие доски, чтобы они могли стоять на них.

- Если вы строите высокую узкую секцию, установите внешние распорки.

- При строительстве отдельных этажей, как на эскизе выше с нижней секцией балки, консольные концы балок зависят от сторон балки для поддержки. Не оставляйте эти консоли без опоры.

- Всегда

обеспечить хорошую прочную основу для работы. - Подошвенные пластины

должно охватывать не менее двух ног. - The

Винтовые домкраты бывают сплошными и трубчатыми. Не продлевайте

сплошные более 600 мм и трубчатые более 450.

| Бетонная опалубка — поперечные раскосы |

- система двух поперечных распорок, которые соединяются посередине, и которые

закреплен на вертикальных элементах с помощью рычагов силы тяжести, обычно на

довольно много строительных лесов / систем поддержки.Слово для запоминания

является

СИЛА ТЯЖЕСТИ. Переключатель удерживается ровно, а конец скобки

поскользнулся

над ним. Когда он находится в правильном положении, переключатель опускается.

вниз

в безопасное положение под действием силы тяжести. - Если рамка

бывает положено

в перевернутом положении переключатели не опускаются. Итак, крест

скоба

не будет в безопасности. СМОТРЕТЬ! Убедитесь, что рамки

являются

прямо вверх. - Кадры искаженные, имеют

сломанные или погнутые язычки переключателя или переключатели, которые не работают, не используйте их.

| Бетонная опалубка — Ранняя установка. |

Вот

раздел работы на ранних этапах. Ты можешь видеть

временный

доски тут и там, чтобы ребята могли стоять, пока они чинят

балки. Будет установлен лазерный уровень на

сторона

куда-то и по мере закрепления рам привезут домкраты

до уровня.

| Бетонная опалубка — опалубка перекрытия сверху. |

Вот снимок работы сверху.

к началу

Низкотехнологичный способ изготовления бетонной опалубки для перекрытий и балок

| Бетонная опалубка — низкотехнологичный метод настилов и балок |

| Бетонная опалубка — Поперечная опора для деревянных балок. |

| Бетонная опалубка — регулировка стоек с помощью клинья. |

я

На эскизе выше я показываю бетонную опалубку для балки на краю

бетонную плиту, используя

вся деревянная опалубка, за исключением регулируемого стального пола

центры. Конечно, мы могли бы использовать деревянные балки, как в деталях.

над.

Мы также можем использовать древесину

поперечные и балочные ставни самостоятельно, просто для формирования балок.

ср

никогда не покидали центры пола, опираясь только на концы.

Там

всегда был хотя бы один лесоруб с подпорками, поддерживающими центры

также, чтобы снять большую нагрузку с поперечных стоек, показанных выше.

основной опорой для балки и края плиты было то, что мы назвали «крест»

который показан справа.

Эти

были сделаны из пиломатериалов лиственных пород, как правило, но я работал над

работы, в которых использовались «кустовые опоры» с основной опорой от 100 до

Деревья диаметром 150 м.

Обычно они были установлены

до 1200 центров. (В зависимости от нагрузки они могли быть ближе

конечно. )

)

Внизу мы использовали «клинья лисы»

отрегулировать по высоте.Они наряду с лесопаточными машинами как

нужны были вполне адекватные.

Балочные перекрытия устанавливались на поперечных подпорках между колоннами.

Поперечные подпорки были прибиты сверху к ставням, они

мы

прибиты внизу к подошвам, и если они не были

Короче говоря, мы также прибивали к ним распорки 75 х 25 посередине.

я

однажды сделал работу, что какой-то комик прибил знак на внешней стороне,

«Джунгли Билла». Меня это совсем не беспокоило, я бы скорее стал

видимый

как парень, который поставил слишком много реквизита и подтяжек.чем запомнился как

тот, кто сделал недостаточно.

| Бетонная опалубка — приспособление для изготовления клиньев |

На эскизе справа представлена моя идея простого приспособления для резки.

согласованные клинья на станковой пиле.

Легко

сделана из небольшого количества обрезков древесины.

- Если вы делаете, скажем, 50 мм толщиной

клинья для опалубки используйте приспособление размером 150 x 50.

скажем, 150 x 50 лиственных пород на 250 длин. - После обрезки первого клина переверните материал

по длине, чтобы отрезать следующий клин и так далее. - Всегда используйте толкатель, никогда не поддавайтесь соблазну

вытащить последний из куска. Держите пальцы подальше от лезвия. - The

пластина верстака должна быть в хорошем состоянии, так как есть тенденция

чтобы тонкий конец клина упал и застрял на переднем крае

лезвие.

назад

наверх

A Модульная система панелей

| Бетонная опалубка — модульная система панелей |

Здесь

это еще одна система для формования плит.

Этот тип модульного

система

хорошо работает для простых планов, так как здесь, где плита перекрывает

стены из бетонных блоков, нет требований к формовке

балки внутри плиты.

назад

наверх

Кольцо

Балки на

Кирпичная кладка.

| Бетонная опалубка — способ опалубки кольцевой балки вокруг каменной стены. |

Мы больше не занимаемся такого рода строительством,

из-за нашего увеличенного циклонического кодирования.

Здесь

это то, что мы делали наверху кирпичной стены.

Для

небольшую разовую работу, я бы использовал проволочную стяжку, как подробно описано, но если бы я был

Сделав пару повторений, я бы купил шпильку с резьбой 12 мм и

гайки и шайбы.

Причина, по которой я показал

проволока над формами заключается в том, что бетон обычно не очень глубокий и

этого способа достаточно, и нет необходимости откалывать провод обратно, например

это было бы, если бы он был встроен в бетон.

Если

вы решили опустить завязки, будьте очень осторожны, чтобы не переборщить

давление на верхний ряд кирпичей. Очень легко

выбейте их, так как обычно кладка кладется всего несколько дней.

до.

Опалубка для настилов и полов | Журнал Concrete Construction

Основная проблема при строительстве подвесного бетонного пола, как говорит технический специалист EFCO Боб МакКракен, состоит в том, что бетон очень тяжелый.Другая проблема, конечно же, в том, что пока не станет тяжело, она не останется там, где мы хотим. Поэтому мы должны сконструировать опалубку, чтобы она оставалась на месте столько, сколько потребуется, чтобы стать самонесущей.

Традиционно для поддержки листов фанеры, на которые можно было укладывать бетон, использовались столбы 4х4 и строительные леса. Но поскольку подрядчики всегда ищут способ строить быстрее и с более высоким качеством, производители опалубки придумали множество систем для повышения эффективности и производительности при производстве опалубки.Варианты могут быть немного сбивающими с толку, поскольку каждая опалубочная компания заявляет, что ее конфигурация является лучшей из-за той или иной особенности. Давайте посмотрим на некоторые из доступных систем и на то, какие факторы вы можете учитывать при покупке или аренде форм колод.

Давайте посмотрим на некоторые из доступных систем и на то, какие факторы вы можете учитывать при покупке или аренде форм колод.

Варианты деки

Самым простым решением для подвешивания форм настила может быть простое возведение строительных лесов и установка фанеры — в некоторых сложных конфигурациях это может быть лучшим подходом (см. «Задача крепления опор» на следующей странице).Большинство крупных производителей опалубки используют усовершенствованную версию этого подхода с более прочными стальными стойками для замены полноприводных колес и деревянных или алюминиевых балок. И Peri, и Doka производят деревянные двутавровые балки (например, TJI), а подпорки или опоры доступны с грузоподъемностью до 13,5 тысяч фунтов.

Однако для многих проектов модульные системы повышают эффективность. Том Амил, бывший генеральный директор Peri USA, говорит, что существует пять основных систем: свободный каркас, решетчатые балки, панельные ручные панели, столы малого формата и столы большого формата (фермы).

Ручные модульные решетчатые балки: В таких системах, как Beamdeck Peri (см. Обложку), Doka Dokaflex или система Titan HV, используются алюминиевые первичные и вторичные балки (для уменьшения веса) и стальные стойки (или стойки), которые основаны на сетка, но спроектирована так, чтобы обеспечить достаточную гибкость для большинства конфигураций колоды. Если возникают необычные условия периметра, в этих системах есть методы заполнения. Многие поставляются со стойками с откидной головкой, которые позволяют снимать каркас до того, как плита будет готова полностью выдержать собственный вес, иногда в течение одного дня.Однако помните, что строительные нагрузки нельзя прикладывать к настилу, пока она не наберет достаточной прочности, чтобы выдержать статическую нагрузку. Затем стойки освобождаются, чтобы плита могла отклониться, и их можно сразу же переустановить в качестве опоры. Преимуществом этого типа системы является ограниченное количество деталей — всего пять различных компонентов.

Ручные панели : Подобно ручным решетчатым системам, эти системы поставляются с усиленными панелями, которые легко вставляются в систему стоек и балок.Даже самые большие из этих панелей, весом около 50 фунтов, могут быть легко перемещены одним рабочим для следующего размещения. Система MevaDec от Meva поставляется с пластиковыми панелями Alkus, но второстепенные балки можно перевернуть, чтобы работать с фанерными листами. Большинство этих систем спроектировано таким образом, что всю опалубку в сборе, включая панели, можно снять и подготовить к следующему уровню, оставив при этом опускную стойку на месте. Некоторые из этих систем состоят только из двух частей: панелей и опор.

Формы стола : Формы стола позволяют подрядчикам собирать большие секции опалубки на земле, а затем перемещать их с этажа на этаж большими секциями. У Peri и Doka есть системы для перемещения небольших (20 x 30 футов) балочно-панельных столов с этажа на этаж с помощью лифтовой системы — столы катят на тележках по периметру здания и на лифте. К некоторым из этих столов прикреплены подпорки, которые можно сложить, чтобы преодолеть препятствия. Большинство других форм таблиц перемещаются с помощью строительного крана.Фермы используются для поддержки самых больших форм стола (см. Таблицы ферм), которые перемещаются с пола на этаж с помощью крана. Ножки регулируются по высоте, что позволяет легко и быстро установить форму на нужную высоту. Очень большие столы могут поддерживаться только двумя фермами.

Как решить

Некоторые факторы, которые следует учитывать при выборе системы опалубки для перекрытий, которая подходит для вашего проекта, включают:

- Форма и размер здания, а также количество этажей. Как правило, формы таблиц обрабатываются быстрее, если доступен кран.Размер столов может зависеть от грузоподъемности крана и доступа. Когда доступ к крану затруднен, ответом могут быть ручные формы. «На Бурдж-Халифе, — говорит президент Meva USA Скотт Фиск, — панели использовались вручную из-за ограниченного доступа к крану.

Панели перемещали с этажа на этаж вручную ».

Панели перемещали с этажа на этаж вручную ».