Полимерные материалы:применение, свойства, виды

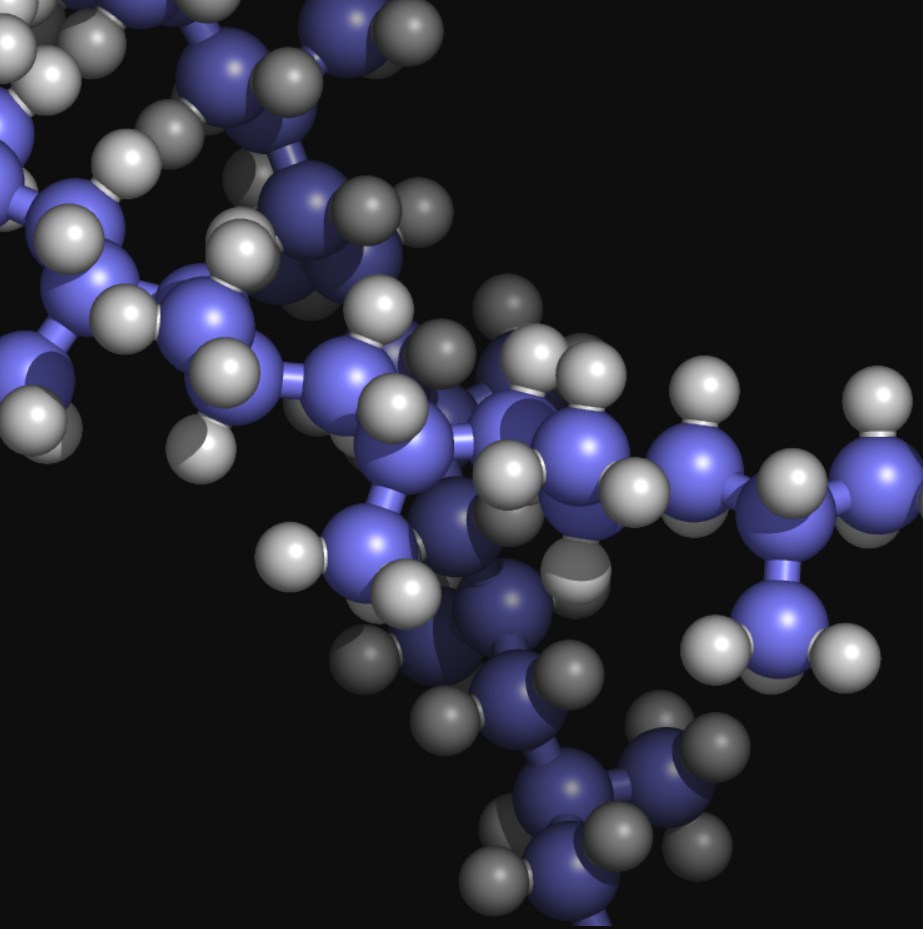

Развитие современных технологий привело к появлению материалов, которые обладают исключительными эксплуатационными качествами. Полимерные материалы могут обладать молекулярной массой от нескольких тысяч до нескольким миллионов. Основные качества подобных материалов определяют их большое распространение. С каждым годом на долю полимеров приходится все большее количество выпускаемой продукции. Именно поэтому рассмотрим их особенности подробнее.

Полимерные материалы

Свойства полимеров

Применение полимеров весьма обширно. Это связано с особыми качествами, которых обладает рассматриваемый материал. Сегодня полимерные материалы встречаются в самых различных областях, присутствуют практически в каждом доме. Процесс производства полимерных материалов постоянно совершенствуется, проводится изменение состава, за счет чего он приобретает новые эксплуатационные качества.

Физические свойства полимеров можно охарактеризовать следующим образом:

- Низкий показатель коэффициента теплопроводности.

Именно поэтому некоторые полимеры могут применяться в качестве изоляции при проведении некоторых работ.

Именно поэтому некоторые полимеры могут применяться в качестве изоляции при проведении некоторых работ. - Высокий показатель ТКЛР обуславливается относительно высокой подвижностью связей и постоянной сменой коэффициента деформации.

- Несмотря на высокий показатель ТКЛР, полимерные материалы идеально подходят для напыления. В последнее время часто можно встретить ситуацию, когда полимер наносится на поверхность в виде тонкого слоя для придания металлу и другим материал антикоррозионных качеств. Современные технологии нанесения позволяют получать тонкую защитную пленку.

- Удельная масса может варьироваться в достаточно большом диапазоне в зависимости от особенностей конкретного состава.

- Довольно высокий предел прочности от части вызван повышенной пластичностью. Конечно, показатель существенно уступает тем, которые имеет металл или сплавы.

- Прочность полимеров относительно невысокая. Для того чтобы повысить значение ударной вязкости проводится добавление в состав различных дополнительных компонентов, за счет чего получаются особые разновидности полимеров.

- Стоит учитывать низкую рабочую температуру. Полимерные материалы плохо справляются с нагревом. Именно поэтому многие варианты исполнения могут работать при температуре не выше 80 градусов Цельсия. Если превысить рекомендуемый температурный порог, то есть вероятность, что сильный нагрев станет причиной повышения пластичности полимерного материала. Слишком высокая пластичность становится причиной снижения прочности и изменение других физических свойств.

- Удельное сопротивление может варьироваться в достаточно большом диапазоне. Примером таких полимеров назовем ПВХ твердый, который имеет 1017 Ом×см.

- Многие полимерные материалы имеют повышенную горючесть. Этот момент определяет то, что в некоторых отраслях промышленности использовать полимеры нельзя. Кроме этого химический состав определяет то, что при горении могут выделять токсичные вещества или едкий дым.

- При применении особой технологии производства поверхность может иметь сниженный показатель коэффициента трения по стали.

За счет этого покрытие служит намного дольше, и на нем не появляются дефекты.

- Коэффициент линейного расширения составляет от 70 до 200 10-6 на градус Цельсия.

Напольное покрытие из вспененного полимерного материала

Рассматривая характеристики распространенных полимеров, не стоит забывать о нижеприведенных качествах:

- Хорошие диэлектрические свойства позволяют использовать полимерный материал без опаски поражения электричеством. Именно поэтому полимеры довольно часто применяют при создании инструментов и оборудования, предназначенного для работы с электричеством.

- Линейные полимеры способны восстанавливать свою первоначальную форму после длительного воздействия нагрузки. Примером можно назвать воздействие поперечной нагрузки, которая изгибает деталь, но после ее пропадания форма не сохраняется.

- Важное качество всех полимеров – существенное изменение эксплуатационных качеств при введении небольшого количества примесей.

- Сегодня полимерные материалы встречаются в самых различных агрегатных состояниях.

Примером можно назвать клей, смазку, герметик, краски, некоторые твердые полимерные материалы. Большое распространение получили твердые пластмассы, которые используются при производстве самого различного оборудования. Как ранее было отмечено, вещество обладает высокой эластичностью, за счет чего был получен силикон, резина, поролон и другие подобные полимерные материалы.

Примером можно назвать клей, смазку, герметик, краски, некоторые твердые полимерные материалы. Большое распространение получили твердые пластмассы, которые используются при производстве самого различного оборудования. Как ранее было отмечено, вещество обладает высокой эластичностью, за счет чего был получен силикон, резина, поролон и другие подобные полимерные материалы.

Стоит учитывать тот момент, что химический состав полимерных материалов может существенно отличаться. В ГОСТ представлена процедура качественной оценки, которая основана на баллах.

Большое распространение полимерные материалы получили в промышленности, так как имеют повышенную стойкость к неорганическим реактивам. Именно поэтому они применяются при производстве баков для чистой воды или особо чистых реактивов.

Вся приведенная выше информация определяет то, что полимеры получили просто огромное распространение в самых различных отраслях. Однако не стоит забывать, что насчитывается несколько десятков основных типов полимерных материалов, все они обладают своими определенными качествами. Именно поэтому следует подробно рассмотреть классификацию полимерных материалов.

Именно поэтому следует подробно рассмотреть классификацию полимерных материалов.

Классификация полимеров

Есть довольно большое количество показателей, по которым синтетические полимерные материалы могут классифицироваться. При этом классификация затрагивает и основные эксплуатационные качества. Именно поэтому рассмотрим разновидности полимерных материалов подробнее.

Классификация проводится по агрегатному состоянию:

- Твердые. Практически все люди знакомы с полимерами, так как они используются при изготовлении корпусов бытовой техники и других предметов быты. Другое название этого материала – пластмасса. В твердой форме полимерный материал обладает достаточно высокой прочностью и пластичностью.

- Эластичные материалы. Высокая эластичность структуры получила применение при производстве резины, поролона, силикона и других подобных материалов. Большая часть встречается в строительстве в качестве изоляции, что также связано с основными эксплуатационными качествами.

- Жидкости. На основе полимеров производится достаточно большое количество самых различных жидких веществ, большая часть которых также применима в строительстве. Примером назовем краски, лаки, герметики и многое другое.

- Жидкие полимеры — краски

- Эластичные полимеры — резиновое покрытие

Различные виды полимерных материалов обладают разными эксплуатационными качествами. Именно поэтому следует рассматривать их особенности. Есть в продаже полимеры, которые до соединения находятся в жидком состоянии, но после вступления в реакцию становятся твердыми.

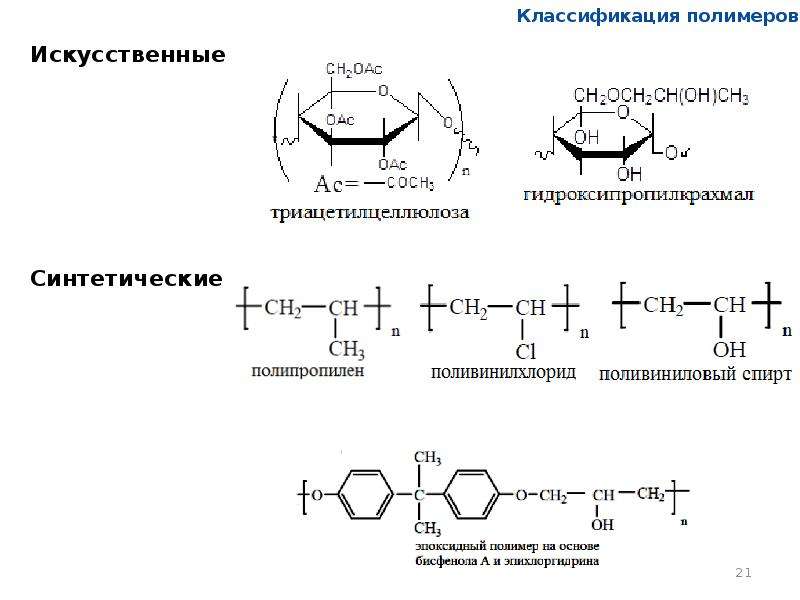

Классификация полимеров по происхождению:

- Искусственные вещества, характеризующиеся высокомолекулярной массой.

- Биополимеры, которые еще называют природными.

- Синтетические.

Большее распространение получили полимерные материалы синтетического происхождения, так как за счет смешивания самых различных веществ достигаются исключительные эксплуатационные качества. Искусственные полимеры сегодня встречаются практически в каждом доме.

Искусственные полимеры сегодня встречаются практически в каждом доме.

Классификация синтетических материалов проводится также по особенностям молекулярной сетки:

- Линейные.

- Разветвленные.

- Пространственные.

Варианты структуры полимеров

Классификация проводится и по природе гетероатома:

- В главную цепь может входить атом кислорода. Подобное строение цепочки позволяет получить сложные и простые полиэфиры и перекиси.

- ВМС, которые характеризуются наличием атома серы в основной цепочке. За счет подобного строения получают политиоэфиры.

- Можно встретить и соединения, в главной цепочке которых есть атомы фосфора.

- В главную цепочку могут входить и атомы кислорода и с азотом. Наиболее распространенным примером подобного строения можно назвать полиуретаны.

- Полиамины и полиамиды – яркие представители полимерных материалов, которые в своей главной цепочке имеют атомы азота.

Кроме этого выделяют две большие группы полимерных материалов:

- Карбоцепные – вариант, который имеет основную цепочку макромолекулы ВМС с одним атомом углерода.

- Гетероцепные – структура, которая кроме атома углерода имеет и атомы других веществ.

Существует просто огромное количество разновидностей карбоцепных полимеров:

- Высокомолекулярные соединения, которые называют тефлоном.

- Полимерные спирты.

- Структуры с насыщенными главными цепочками.

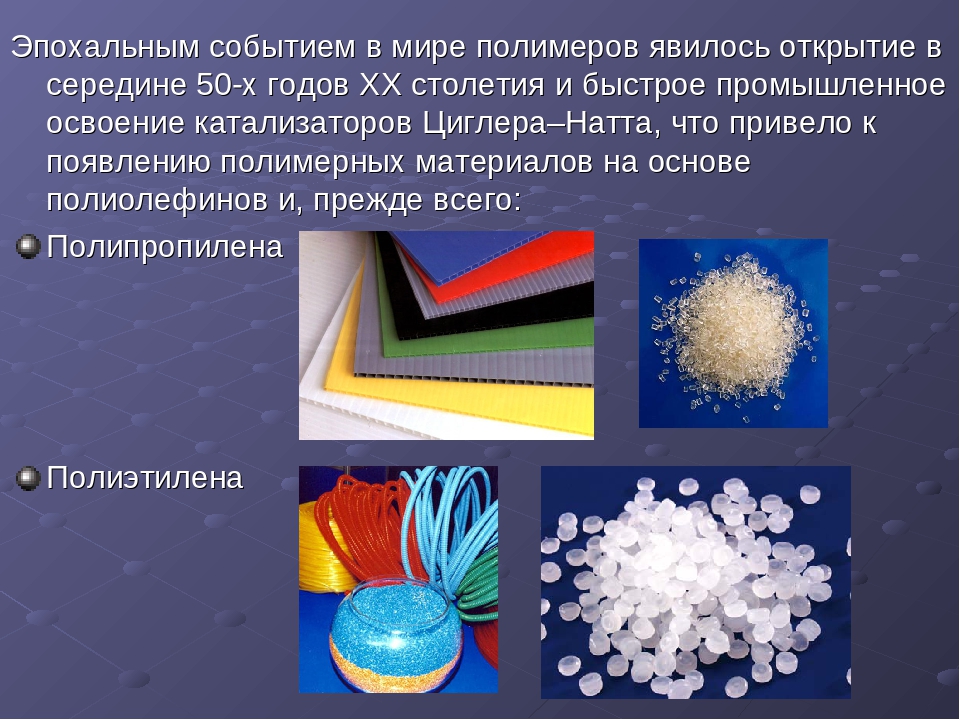

- Цепочки с насыщенными основными связями, которые представлены полиэтиленом и полипропиленом. Отметим, что сегодня подобные разновидности полимеров получили просто огромное распространение, их применяют при производстве строительных материалов и других вещей.

- ВМС, которые получаются на основе переработки спиртов.

- Вещества, полученные при переработке карбоновой кислоты.

- Вещества, полученные на основе нитрилов.

- Материалы, которые были получены на основе ароматических углеводородов. Самым распространенным представителем этой группы является полистирол. Он получил широкое применение по причине высоких изоляционных качеств. Сегодня полистирол используют для изоляции жилых и нежилых помещений, транспортных средств и другой техники.

Полимеры

Вся приведенная выше информация определяет то, что существует просто огромное количество разновидностей полимерных материалов. Этот момент также определяет их широкое распространение, применение практически во всех отраслях промышленности и сферах деятельности человека.

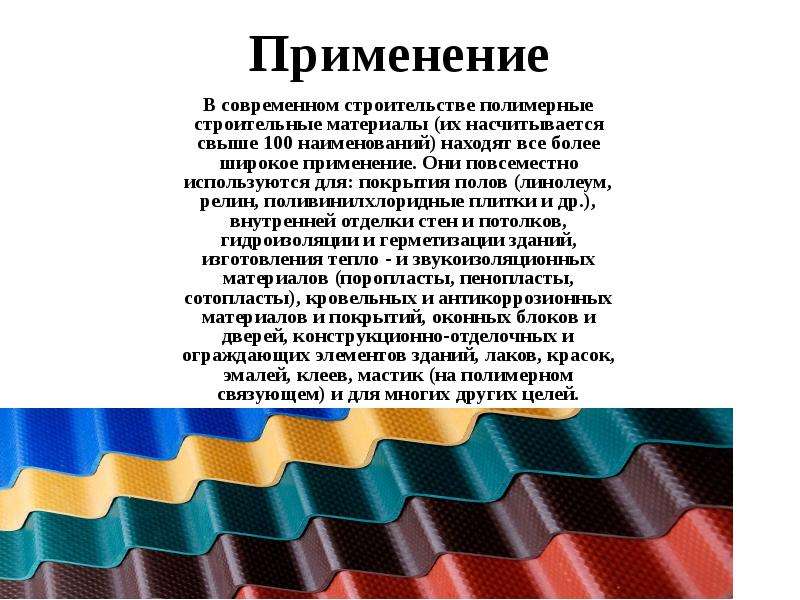

Применение полимеров

Современная экономика и жизнь людей просто не может обойтись без полимерных материалов. Это связано с тем, что они обладают относительно невысокой стоимостью, при необходимости основные эксплуатационные качества могут изменяться под конкретные задачи.

Применение полимерных материалов

Рассматривая применение полимеров, следует уделить внимание нижеприведенным моментам:

- Активное производство началось в начале 20 века.

Изначально технология производства заключалась в переработке низкомолекулярного сырья и целлюлозы. В результате их переработки появились краски и пленки.

Изначально технология производства заключалась в переработке низкомолекулярного сырья и целлюлозы. В результате их переработки появились краски и пленки. - Современные полимеры повлияли на развитие всех отраслей промышленности. В момент развития кинематографа появление прозрачных пленок позволило снимать первые картины.

- В современном мире рассматриваемые полимерные материалы применяется практически во всех отраслях промышленности. Примером можно назвать использование полимеров при производстве игрушек, оборудования, лекарственных средств, тканей, строительных материалов и многого другого. Кроме этого они становятся частью других материалов для изменения их основных эксплуатационных качеств, применяются при обработке натуральной кожи или резины. За счет применения пластика производители смогли снизить стоимость компьютеров и мобильных девайсов, сделать их легче и тоньше. Если сравнить металл и полимеры, то разница в стоимости может быть просто огромной.

- Совершенствование технологии производства полимерных материалов привело к появлению более современных композитов, которые стали использовать в машиностроении и многих других отраслях промышленности.

- Применение полимера связано и с космосом. Можно назвать примером создание как летальных аппаратов, так и различных спутников. Существенное снижение массы позволяет с меньшими затратами преодолеть земное притяжение. Кроме этого полимеры хорошо известны тем, что выдерживают воздействие окружающей среды, представленное перепадами температуры и влажности.

Изначально в качестве сырья при производстве полимеров использовали низкокачественные низкомолекулярные вещества. Именно поэтому у них было огромное количество недостатков. Однако совершенствование технологий производства привело к тому, что сегодня полимеры обладают высокой безопасностью при применении, не выделяют вредных веществ в окружающую среду. Поэтому они стали все чаще использоваться при изготовлении вещей, применяемых в быту.

В заключение отметим, что рассматриваемая область постоянно развивается, за счет чего стали появляться композитные материалы. Они обходятся намного дороже полимеров, но при этом обладают исключительными физическими, химическими и механическими качествами. В ближайшее время полимерные материалы будут все также активно применяться в самых различных областях, так как альтернативы для их замены пока не существует.

Они обходятся намного дороже полимеров, но при этом обладают исключительными физическими, химическими и механическими качествами. В ближайшее время полимерные материалы будут все также активно применяться в самых различных областях, так как альтернативы для их замены пока не существует.

Полимерное сырье — производство и поставки

Полимерные материалы, которые в народе чаще называют общим словом – пластмасса прочно закрепились в нашей жизни. Без них уже трудно представить существование человека, поскольку они имеются в каждом доме, встречаются на каждом шагу и позволяют решать самые различные задачи. С их появлением значительно расширились возможности различных отраслей народного хозяйства и быта человека в частности.

Основные моменты производства полимерной продукции

Сам процесс производства любого полимерного изделия состоит из последовательных стадий, позволяющих в ходе проведения реакций полимеризации получить различные вещества с заданными свойствами. Также в ходе получения полимеров могут образовываться различные промежуточные продукты, которые могут применяться для дальнейшего синтеза других компонентов. Таким образом, данный процесс является практически безотходным производством. Чаще всего производство происходит при температуре до 200С и повышенном давлении.

Также в ходе получения полимеров могут образовываться различные промежуточные продукты, которые могут применяться для дальнейшего синтеза других компонентов. Таким образом, данный процесс является практически безотходным производством. Чаще всего производство происходит при температуре до 200С и повышенном давлении.

Одним из важнейших моментов в производстве полимеров является выбор необходимого сырья, поскольку именно от него зависит дальнейшее использование готового продукта. С учетом того, что в народном хозяйстве используется большое разнообразие полимеров, важность постоянного наличия исходного сырья для их производства трудно переоценить.

Состав полимеров и пластмасс

Практически все полимеры состоят из звеньев мономеров, вид, очерёдность и разветвленность которых определяют характеристики готового продукта. При этом не обязательно мономеры должны быть одного типа и сегодня путем комбинации различных низкомолекулярных веществ получают все новые и новые функциональные комбинации с улучшенными качествами. Помимо этого, в состав пластмасс входят наполнители, которые чаще всего представлены субстанциями различного происхождения: отвердители, красители, стабилизаторы и другие вещества, введение которых требует технологический процесс.

Помимо этого, в состав пластмасс входят наполнители, которые чаще всего представлены субстанциями различного происхождения: отвердители, красители, стабилизаторы и другие вещества, введение которых требует технологический процесс.

Все пластмассы можно классифицировать по различным признакам. Прежде всего, это прочность и упругость, согласно которой их делят на пластики и эластики. По структуре их делят на гомогенные и гетерогенные, а по отношению к повышенным температурам – термореактивные и термопластичные. Каждый вид имеет свое назначение и сферу использования.

Сырье для производства полимерных материалов

Если брать в общем ситуацию с сырьевой базой для синтеза полимерных веществ, то чаще всего используют газ, который образовывается при добыче нефти, природный газ и каменноугольный деготь. Все они являются источниками основных насыщенных и ненасыщенных углеводородов, которые после определенных химических превращений выступают мономерами в цепи полимера. Одними из самых часто используемых химических субстанций для производств являются:

Одними из самых часто используемых химических субстанций для производств являются:

- полиэтилен;

- полиметил;

- политетрафторэтилен;

- полиэтилентерефталат;

- поликарбонат;

- полиамиды;

- элементоорганические соединения;

- полифосфонитрилхлорид;

- пластическая сера и т.д.

Также сырьем являются полиэфирные смолы, кислород, азот, вода и прочие ингредиенты. Отдельно стоит выделить органическую группу сырья, которое используется для получения природных биополимеров. Сюда относят нуклеиновые кислоты, белки, природные смолы и т.д.

В целом, ситуация с полимерными материалами в России достаточно стабильная с учетом довольно обширной базы производителей. Вместе с тем потребность в исходном сырье не перестает быть актуальной, поскольку популярность изделий на основе полимеров растет с каждым днем. И своевременные поставки сырья на производство позволяют решать все задачи оперативно и без простоев.

Полимерные материалы: виды, применение, свойства, примеры

Все, что окружает человека в быту, на работе или транспорте – изготовлено из материалов, которые обладают различными свойствами и характеристиками. Искусственное сырье создается человеком с помощью прогрессивных технологий, которые периодически обновляются. К такому ресурсу относят полимерные материалы, в состав которых входят как натуральные, так и искусственные элементы.

С каждым годом доля искусственных материалов, применяемых в различных отраслях народного хозяйства, увеличивается благодаря разнообразию физических свойств и структуры такого сырья, как полимерные материалы. Благодаря большому количеству мономерных звеньев в структуре молекулы полимера, такой материал обладает прочностью наряду с эластичностью и практичностью. Молекулярная масса полимерного сырья имеет высокую массу, которая может измеряться как несколькими тысячами единиц, так и несколькими миллионами.

Полимерные материалы, в большей степени состоят из органики, при этом часто попадается и неорганический полимер. Изготавливают сырье синтетическими методами, с помощью соединения природных элементов по технологии полимеризации, конденсации или другого химического процесса. Составляющими элементами такого ресурса, как полимерные материалы являются:

Изготавливают сырье синтетическими методами, с помощью соединения природных элементов по технологии полимеризации, конденсации или другого химического процесса. Составляющими элементами такого ресурса, как полимерные материалы являются:

- нуклеиновые кислоты;

- каучук;

- белки;

- полисахариды;

- другие подобные элементы.

Прочность материалов достигается за счет повторения высокомолекулярных типов групп атомов, такое сырье называют сотополимером или гетерополимером. Характерным признаком ресурса является периодическое повторение структурного фрагмента, так называемого – мономерного звена. Примером такого повторения может быть поливинилхлорид или каучук.

При наличии слабой связи между макромолекулами полимерные материалы называют термопластами, наличие химической связи между звеньями позволяет отнести сырье к реактопластам. К линейному характеру соединений относят целлюлозу, а к разветвленному – амилопектин. Существуют также разновидности более сложных трехмерных пространственных связей.

Существуют также разновидности более сложных трехмерных пространственных связей.

Классификации полимерных материалов

Зависимо от происхождения полимеры разделяют на синтетические и природные. Несмотря на востребованность природных составляющих, материалы искусственного происхождения, которые производят на низкомолекулярной основе, благодаря синтезу, пользуются большим спросом.

Различия по химическому составу позволяет делить полимерные материалы на:

- неорганические, у которых нет однотипных соединений, при этом есть органические радикалы, в качестве дополнительных составляющих;

- элементоорганические полимеры, отличаются способностью удерживать в органическом радикальном соединении, атомы неорганики, хорошо сочетающихся с органикой;

- органические, которые используют, как основу для пластмассовых изделий.

Характерным отличием структуры, влияющим на свойства материала оказывает макромолекула. Ее вид позволяет разделить полимеры на:

- плоские;

- ленточного типа;

- разветвленной структуры;

- линейного характера;

- сетчатого типа;

- гребнеобразные полимеры;

- прочие виды.

По свойствам соединений звеньев, полимерные материалы делят по полярности, влияющую на растворимость материалов в разных средах. Ее определяют по разобщению положительных и отрицательных зарядов. Характера этих связей позволяет разделить полимеры на:

- гидрофильные;

- гидрофобные;

- амфильные.

Иначе говоря, можно отнести перечисленные категории к полярным, неполярным или смешанным. Кроме этого, полимеры имеют разные свойства при изменении температуры. Они бывают:

- термопластичные, имеющие свойство размягчения, при увеличении градуса, а при понижении – твердеют;

- термореактивные, подвержены разрушению структурных связей между звеньями.

Явным примером, подчеркивающим различие структуры, будет письмо, отправленное по почте, предварительно заклеенное в конверт. В процессе транспортировки, тщательно склеенные поверхности остаются невредимыми. Но стоит нагреть обработанное место на огне или с помощью раскаленного металлического предмета, как клей утратит свои свойства и конверт откроется.

Полимерные материалы делят на два типа: синтетический (искусственный) и огнеупорный. Синтетика встречается в различных сферах жизнедеятельности человека: в строительстве, промышленности, быту и даже – в одежде. Производство искусственного сырья началось в первые годы ХХ века. Первым запатентованным материалом была бакелитовая смола, которая при нагревании меняла форму.

Современные синтетические материалы подвержены влиянию огня и высоких температур, а некоторые из них могут воспламеняться. Чтобы избежать подобное используют добавки, а также синтезируют сырье с помощью хлора или брома. Галогенированный полимерный материал, который получается после обработки, при сжигании образует газ, способствующий повышению коррозии других материалов. Разнообразие структур полимеров по химическому составу позволяет разделить материалы на несколько видов, которые находят все большее применение в народном хозяйстве.

- Полиэтилен Известен по широко применяемой упаковке различного назначения.

Свойства и низкая себестоимость сделала такие материалы популярными в разных отраслях. Различают полиэтилен низкого давления, который обладает прочной структурой молекул и высокого давления, с противоположными свойствами. Эти материалы имеют одинаковы по химическому составу, но различаются по структуре решетки.

Свойства и низкая себестоимость сделала такие материалы популярными в разных отраслях. Различают полиэтилен низкого давления, который обладает прочной структурой молекул и высокого давления, с противоположными свойствами. Эти материалы имеют одинаковы по химическому составу, но различаются по структуре решетки. - Полипропилен Прозрачный полимер изготовленный методикой экструзии с охлаждением методом полива или другим способом с раздувом. Не контактирует с маслами и жирами, не деформируется при температурных изменениях, пропускает водяные пары. Эти свойства материала применяются в пищевой и строительной отрасли.

- Поливинилхлорид Такие материалы с полимерной основой встречается реже других из-за способности быть хрупким и не эластичным. Был популярен в 60-е годы прошлого столетия, при сжигании образует диоксин. Современные материалы вытесняют эти полимеры за счет более высокой экологичности и улучшения структуры сырья.

- Полиолефин Благодаря разнообразному строению макромолекул, эти полимеры включает в себя составляющие элементы пропилена и полиэтилена.

Более половины производимой полимерной продукции относят к полиофелинам. Стойкость к разрыву, нагреву и усадке, позволит в ближайшем будущем увеличить объемы изготовления этого сырья. Тем более, что экологичность, которой обладают такие материалы выше других полимеров, а при производстве и утилизации – не выделяет вредных веществ.

Более половины производимой полимерной продукции относят к полиофелинам. Стойкость к разрыву, нагреву и усадке, позволит в ближайшем будущем увеличить объемы изготовления этого сырья. Тем более, что экологичность, которой обладают такие материалы выше других полимеров, а при производстве и утилизации – не выделяет вредных веществ.

Свойства

Внутреннее строение трехмерных форм полимера, соединенных вследствие полимеризации, а в некоторых случаях поликонденсации, четко выявлена и часто просматривается на изломе и разрыве материала. Основная часть полимеров – это органические соединения, при этом встречаются нередко – неорганические варианты.

Свойства полимерных материалов определяются в большей степени строением макромолекул, из которых они состоят. Для изменения характеристик материала используют различные добавки:

- смазки, которые позволяют избежать прилипания полимерной структуры к металлическим поверхностям оборудования, на котором производится переработка;

- красители, применяемые в декоративных целях;

- инсектициды и антисептики, способствующие устойчивости к плесени и воздействию насекомых;

- антиперенами, позволяющими снизить горючесть полимеров;

- пластификаторами, с помощью которых снижается температура переработки, повышается морозоустойчивость и улучшается эластичность;

- наполнители в различном фазовом состоянии позволяют изменить специфические свойства материалов;

- стабилизаторы, способствующие улучшению прочности полимерных материалов и увеличению срока службы.

Для большинства полимеров характерны различные механические свойства, которые зависят от структуры и внешних факторов воздействия:

- нагрузки, давления, температуры. Из достоинств полимерных материалов можно выделить такие как: простота механической обработки;

- водо- и газонепроницаемость;

- способность к свариванию и склеиванию; химическая устойчивость; низкая теплопроводность;

- высокая прочность и эластичность;

- малая плотность;

- является диэлектриком.

Как и любой другой материал, полимеры обладают недостатками:

- горючесть;

- слабая твердость;

- ускоренное старение;

- повышенная ползучесть;

- способность к тепловому расширению;

- низкая теплостойкость.

Основной характеристикой полимеров считают их деформируемость. Именно по этому признаку в различных температурных режимах обычно оценивают свойства полимерных материалов.

Применение

Благодаря преимуществам полимерных материалов перед другими видами сырья, их использование с каждым годом становится более популярным. Применение полимеров встречается повсюду: в легкой и тяжелой индустрии, сельскохозяйственной и медицинской отрасли. Каждый день приходится сталкиваться с продукцией из полимерных материалов.

При строительстве зданий стали заменять металлические конструкции – пластиковыми. Это окна, армирующие сетки, а также приспособления и инструмент. Геосинтетические материалы широко используются при возведении дорог.

С помощью сеток из синтетических материалов изготавливают поддерживающую оснастку вьющимся растениям для сельского хозяйства. Устройство декоративных заборов с применением пластика также стало популярным благодаря устойчивости к коррозии, которой обладает полимерная сетка.

Геотекстиль и геомембрана используют при возведении бассейнов и искусственных водоемов. Такие полимеры защищают мембрану от грунта и обладают гидроизоляцией.

Упаковка различных товаров производится с помощью полимерных пленок и других видов упаковок, как в супермаркете, так и на рынке. Изготовление несущих конструкций авто- и мототехники позволяет облегчить вес транспортных средств и избежать пагубного воздействия коррозии.

Применение полимерных материалов в производстве и быту становится все популярнее с каждым годом. Низкая стоимость и желаемые технические параметры сырья постепенно вытесняют привычные изделия текстильной, строительной и даже металлургической промышленности. Удобство обработки и химические свойства полимерных изделий повышают качество и продлевают срок службы привычных предметов, создающих комфортные условия для активной жизнедеятельности человека.

Оцените статью:

Рейтинг: 0/5 — 0

голосов

Краски и полимеры, основа полимерных красок, цементные и латексные лкм

Давно известно, продукция, выпускаемая лакокрасочной промышленностью, пользуется стабильным спросом у потребителей во всём мире. Краски и лаки удобны и просты в применении, позволяют придать помещению новый вид, а сложным механизмам продлить срок эксплуатации. Но, покупая краску или лак, мы не всегда себе представляем, к каким поверхностям эта продукция подходит лучше всего. Ведь согласитесь, бывает, что мы окрасили стену понравившейся нам краской. Вроде всё отлично, и красиво, и не так дорого. Но, через несколько месяцев краска начала пузыриться и отколупываться.

Краски и лаки удобны и просты в применении, позволяют придать помещению новый вид, а сложным механизмам продлить срок эксплуатации. Но, покупая краску или лак, мы не всегда себе представляем, к каким поверхностям эта продукция подходит лучше всего. Ведь согласитесь, бывает, что мы окрасили стену понравившейся нам краской. Вроде всё отлично, и красиво, и не так дорого. Но, через несколько месяцев краска начала пузыриться и отколупываться.

Оказалось, что её нельзя наносить на оштукатуренную стену, и нам приходится перекрашивать стену, неся дополнительные затраты. А всё потому, что мы не внимательно отнеслись к покупаемому материалу, не прочли, из чего состоит краска и для каких поверхностей предназначается. Согласитесь, обидно.

Поэтому, чтобы не попадать в такие ситуации, давайте разберёмся, из чего состоит тот или иной вид краски, и уже исходя из этого легче будет понять, что ими можно красить, а что лучше и не пытаться. Конечно, весь ассортимент нам охватить не удастся, лакокрасочная промышленность развивается стахановскими темпами и балует нас широким выбором. Но, мы остановимся на самых популярных и востребованных видах продукции.

Но, мы остановимся на самых популярных и востребованных видах продукции.

Краски на полимерной основе

Краски с полимерными основами представляют из себя пигментированную пасту полимерного раствора с добавлением перхлорвиниловых смол.

Среди особенно востребованных лакокрасочных материалов такого класса выделяются:

- Органическая эмаль с кремниевыми добавлениями.

- Перхлорные краски с виниловой основой.

- Эпоксидно-полиамидные красящие смеси.

Благодаря повышенной способности противостояния атмосферным явлениям, такие материалы продлевают эксплуатационный срок фасадов зданий на несколько лет по сравнению с обычными красками. Органические лаки и краски с кремниевыми добавлениями обладают непроницаемостью для жидких водных сред, но хорошо выпускают водяные пары.

Они способствуют нормальной воздушной циркуляции в помещении, одновременно с этим защищая наружную часть стен от влажности.

Краски на полимерной основе находят широкое применение при окрашивании оштукатуренных поверхностей и для восстановительных фасадных работ отстроенных домов. Соотношение затрат на окраску определённого количества площади и одинаковым эксплуатационным сроком, ниже в сравнении с аналогичными объёмами и показателями красок на других основах. Краска на каучуковой основе производится методом измельчения хлористого каучука в лёгких растворителях. Так как краска на каучуковой основе имеет высокую химическую устойчивость и отличную водостойкость, то они применяются для окрашивания промышленных изделий из металла и железобетона.

Соотношение затрат на окраску определённого количества площади и одинаковым эксплуатационным сроком, ниже в сравнении с аналогичными объёмами и показателями красок на других основах. Краска на каучуковой основе производится методом измельчения хлористого каучука в лёгких растворителях. Так как краска на каучуковой основе имеет высокую химическую устойчивость и отличную водостойкость, то они применяются для окрашивания промышленных изделий из металла и железобетона.

Отличным качеством красок на хлорно каучуковой и кумаронокаучуковой основах называют хорошую гибкость защитного слоя, что позволяет защитному покрытию следовать за деформационными процессами конструкций сохраняя свою монолитность. Краска с эфироцеллюлозными добавлениями это паста из измельчённых этило- или нитроцеллюлозных пигментов с лёгкими растворителями. Нитролак используется вместо масляной краски ещё и потому, что время его высыхания меньше чем у красок с масляной основой. В полимерных красках должны содержаться органические растворяющие вещества в том объёме, который придаст материалу необходимую консистенцию. По мере окрашивания обрабатываемой поверхности, растворяющие вещества испарятся, образовав воздухонепроницаемый слой.

По мере окрашивания обрабатываемой поверхности, растворяющие вещества испарятся, образовав воздухонепроницаемый слой.

Измельчение полимерных составляющих в лёгких растворителях способствует смачиванию материала, улучшая параметры проницаемости рабочей поверхности. В свою очередь, это улучшает сцепляющие качества наносимого слоя с поверхностью. Быстрое высыхание красок на полимерной основе, это большой плюс, но из-за этого происходит потеря ценных компонентов – лёгких органических растворителей. Многие из них горючи, особенно пожароопасны пары этих веществ.

Накопившись в изолированном пространстве, пары растворяющих веществ оказывают вредное влияние на самочувствие человека. Помимо этого пары легко могут спровоцировать пожар. Так что, при работе с красками на полимерной основе рекомендуется строго соблюдать правила пожарной безопасности. Значительно безопасней и экономичней выглядят краски на эмульсионной основе с полимерными добавлениями, в которых не содержится лёгких растворяющих веществ либо их содержание ничтожно мало.

Краски на полимерно-эмульсионных (латексных) основах

Эмульсионными красками на полимерных основах являются красочные смеси двух не перемешиваемых жидких составов, в которых молекулы одного состава (измельчающий этап) распределяются в другом жидком составе (измельчаемая среда). Чтобы получить устойчивую, не расслаиваемую эмульсию во время её производства нужно добавлять соответствующие эмульгаторы.

Эмульгаторы это вещества с поверхностной активностью, которые адсорбируются жидкостями на поверхностном фазовом разделении, уменьшая процент поверхностного натяжения. При этом вокруг пигментов измельчённой пасты появляется защитная плёнка, не позволяющая мельчайшим частицам материала укрупняться и сливаться. К эмульгаторам относят в основном материалы, у которых существует значимая полярность, содержащие группы с активной и неактивной поляризацией. Полярную группу представляют гидроксил и карбоксил. Для производства эмульсионных красок, которые применяются в строительных работах, эмульсией чаше всего являются:

- Лигносульфонат.

- Натриевая соль нафтеновой кислоты (мыло).

- Натриевые абиетаты (мыльные канифоли) и пр.

Красочный эмульсионный состав водополимерного класса, содержит полимерные добавления, измельчённые в водной среде до порошкообразного состояния. Помимо воды и плёнкообразующих веществ (каучук либо искусственная смола), в него входят:

- Эмульгаторы.

- Пигментированные частицы.

- Специальные добавлениям для улучшения качества материала.

Краска на эмульсионной основе продаётся в пастообразном состоянии, которая в ходе работу разбавляется некоторым количеством воды до достижения необходимой густоты. Часть воды, содержащейся в эмульсии, впитывают обработанные ею поверхности, остальная вода, подвергаясь атмосферным влияниям, просто испаряется. В итоге эмульсионные составляющие распадаются, образуя через некоторое время прочную матовую плёнку, стойкую к свету и воде. Имея пористую основу, такая плёнка не пропускает газы. Из-за этого эмульсионной краской часто покрывают влажную оштукатуренную поверхность и бетонное покрытие, потому что избытки влаги имеют возможность испарения сквозь пористый покрывающий слой.

Из-за этого эмульсионной краской часто покрывают влажную оштукатуренную поверхность и бетонное покрытие, потому что избытки влаги имеют возможность испарения сквозь пористый покрывающий слой.

Краска на эмульсионной основе обладает минимальной токсичностью и совершенно огнебезопасны. Они используются при малярных работах как внутри помещения, так и снаружи.

Краски на поливинилацетатной основе состоят из пигментированной водной пасты, смешанной с размолотыми поливинилацетатами с добавлением пластифицированного дибутилфталата. Они применяются при окрашивании бетонных, оштукатуренных, деревянных поверхностей, а также при малярных работах с древесно-волокнистыми плитами и гипсобетонными деталями.

Бутадиенстирольные краски применяются в основном при окрашивании внутренних помещений, при чём, использование подобных красок гарантирует высокое качество работ. Аналогичное применение находит эмульсионная краска сорта СЭМ. В её состав входят глифталевый лак, вода, эмульгаторы, специальные добавления улучшающие рабочие параметры краски.

Краска с акрилатной основой славится отличной атмосферной стойкостью, поэтому и применяется для окрашивания наружных стен и домовых фасадов, и при окраске помещений с повышенной влажностью. Они выпускаются широким цветовым ассортиментом. Поверхности, окрашенные водостойкими эмульсионными красками можно мыть водой с мыльным раствором.

Цементные краски на полимерной основе

Полимерные цементные краски производятся из размельчённых полимерных добавок и светлого портландского цемента, размешанного с пигментированными частицами и водным составом с разведёнными в нём наполнителями. Чтобы получить полимерные цементные краски обычно применяют поливинилацетатное измельчение. Цементные краски на полимерной основе используются при окрашивании больших панельных и блочных поверхностей и внешних (оштукатуренных, кирпичных, бетонных) стен.

Мы перечислили основные виды и сорта красок, рассказали, из чего они состоят и для каких покрытий предназначены. Но, это лишь краткий рассказ о красках. О каждой из них можно писать тома, подробно расписывая каждый этап создания и производства. Ведь всё это по-настоящему интересные процессы, вникая в которые можно узнать много интересного и любопытного. Ведь, зная о каких-либо вещах что-то не обычное, мы начинаем смотреть на них по-другому, с интересом, и тогда мир вокруг нас преображается и открывает свои тайны.

Но, это лишь краткий рассказ о красках. О каждой из них можно писать тома, подробно расписывая каждый этап создания и производства. Ведь всё это по-настоящему интересные процессы, вникая в которые можно узнать много интересного и любопытного. Ведь, зная о каких-либо вещах что-то не обычное, мы начинаем смотреть на них по-другому, с интересом, и тогда мир вокруг нас преображается и открывает свои тайны.

Так и с лакокрасочными материалами. Узнав, какой сложный путь они прошли, прежде чем украсить наши стены, или помочь нужной нам вещи служить дольше, невольно начнёшь относиться к лакам и краскам, а также к людям, которые их делают с уважением!

Таблица. Технические характеристики полимерных красок по бетону.

| Наименование | Эпоксидные | Полиуретановые | Акриловые |

|---|---|---|---|

| Состав | Суспензия наполнителей и пигментов на эпоксидном компаунде | Однокомпонентный материал на полиуретановых полимерах без органических растворителей | Водная дисперсия наполнителей и пигментов на основе акриловых смол |

Масс. доля нелетучих в-в, % доля нелетучих в-в, % | 99 | 99 | 57-62 |

| Время высыхания при t +20 градусов до 3 ст., ч | 12 | 10 | 1 |

| Укрывистость, г/кв.м | 80 | — | — |

| Прочность пленки при ударе, см | 50 | 50 | — |

| Прочность пленки при изгибе, мм | 2 | 2 | — |

| Стойкость к действию воды, ч | 72 | 72 | 24 |

| Стойкость к действию ГСМ, ч | 72 | 72 | — |

| Степень перетира, мкм | 80 | 80 | 60 |

технологии нанесения, свойства, состав, характеристики

Полимерный металл — металлическая деталь, на поверхность которой с помощью специального оборудования наносится защитное покрытие. После нанесения образуется прочный слой на основе полимеров, который защищает металлические поверхности от воздействия влаги, агрессивных факторов.

Металлические трубы с полимерным покрытием

Состав:

- коллеры, пигменты;

- связующие вещества;

- разные добавки для улучшения свойств.

Металлы с полимерным покрытием отличаются устойчивостью к воздействию химических веществ, влаги, перепадам температуры.

Сферы применения:

Из отдельных деталей изготавливаются металлоконструкции, которые будут устанавливаться в воде или местах с повышенным уровнем влажности.

Полимерный металл в машиностроении (Instagram / bazz_linser)

Обработка проводится для улучшения свойств материала. Возможные изменения:

- Изменение вида, шероховатости поверхностей.

- Повышение электро- и теплопроводности.

- Понижение коэффициента трения.

- Снижение газо- и паропроницаемости.

- Снижение проницаемости ионизирующего излучения.

Добиться подобных свойств можно при внесении дополнительных компонентов к основному составу.

Виды полимерного слоя

Разновидности:

- ПВДФ (поливинилденфторид). Преимущества — устойчивостью к выцветанию и механическим повреждениям, придание блеска поверхностям, увеличение срока службы металлических деталей.

- Пурал. Изготавливается на основе полиуретана. Преимущества — стойкость к сильному нагреванию, воздействию ультрафиолета и химикатов. Недостаток — восприимчивость к пластичному деформированию.

- Полиэстер. Преимущества — стойкость к воздействию ультрафиолета, влаги, химических веществ. Состав имеет высокую гибкость, выдерживает перепады температуры.

- Пластизоль. После проведения работ образуется слой большой толщины. Имеет самую высокую устойчивость к механическим повреждениям, перепадам температуры.

Автомобильный диск с полимерным покрытием (Instagram / ilber.aktobe)

Положительные стороны:

- Высокий уровень адгезии. Если правильно подготовить металлические поверхности, между ними и полимером образуется связь на молекулярном уровне.

- Стойкость к воздействию влаги. Полимерные покрытия наносятся на металлоконструкции, расположенные в воде, ими покрывают днища лодок. Даже при активной эксплуатации защитный слой сохраняет целостность, не пропускает влагу.

- Высокая износоустойчивость, механическая прочность. Поврежденный слой легко восстановить.

- Стойкость к воздействию ультрафиолета. Многие краски по металлу быстро выцветают на солнце. Полимерный слой не подвержен данной проблеме. Он может постоянно находиться под солнечными лучами без потери свойств.

- Стойкость к перепадам температуры.

- Долговечность. При нормальных условиях покрытие прослужит около 50 лет

- Стойкость к воздействию химических веществ. Для проверки этого свойства можно покрыть металлическую деталь полимером и погрузить ее в растворитель. Защитный слой сохранит целостность, свойства.

Недостатки:

- Из-за высокой адгезии покрытие сложно удалить.

- Защитные составы подходят только для работы с металлом.

- Для нанесения полимеров нужно использовать специальное оборудование.

Полимерные покрытия выдерживают воздействие открытого пламени. Это связано с технологией нанесения.

Автомобиль из полимерного металла (Instagram / pokraska_diskov_astana)

Нанесение полимерного слоя

Нанесение полимерного слоя происходит с помощью специального оборудования в промышленных камерах.

Условия нанесения полимера

Особенности проведения работ:

- Уровень влажность в зоне обработки не должен превышать 60%.

- Выполнять работы нужно в герметичной камере.

- Нужно заранее освободить рабочую зону от посторонних предметов.

- Деталь должна быть закреплена.

Нельзя наносить защитное покрытие на улице, в грязных помещениях с большим количеством пыли, мусора.

Подготовка металла

Чтобы увеличить адгезию пластика с металлом, поверхности нужно правильно подготовить. Их нужно очистить от загрязнений, протереть растворителем, чтобы смыть жировые пятна. Обработку для удаления налета можно выполнять химическим, термическим или механическим способами. Важно сделать поверхности ровными, убрать грязь.

Обработку для удаления налета можно выполнять химическим, термическим или механическим способами. Важно сделать поверхности ровными, убрать грязь.

Смешивание и применение полимерного состава

Полимерный состав может смешиваться с коллерами для изменения цвета. Нанесение покрытия:

- В герметичной камере включается освещение. Мастер одевается в костюм химзащиты.

- Детали подвешиваются на крюки или зажимаются в специальных креплениях.

- На заготовки навешивается минусовой кабель, называемый массой.

- Камера с мастером закрывается, он наносит краску.

Процесс нанесения должен проходить медленно. Важно равномерно нанести покрытие на поверхности, чтобы не образовалось неровностей.

Нанесение полимерного покрытия (Instagram / ilber.aktobe)

Тепловая стабилизация полимерного металла

После нанесения краски выполняется медленного нагревание детали для изменения свойств и характеристик материала. Заготовки погружаются в специальную камеру, которая нагревается до 200°С. Длительность тепловой стабилизации — 60 минут. После этого нужно отключить печь, оставить ее остывать до 100°С. Когда она остынет, можно открывать камеру. Если попытаться охладить детали принудительно, произойдет растрескивание защитного слоя.

Длительность тепловой стабилизации — 60 минут. После этого нужно отключить печь, оставить ее остывать до 100°С. Когда она остынет, можно открывать камеру. Если попытаться охладить детали принудительно, произойдет растрескивание защитного слоя.

Советы по применению полимерных покрытий для металла:

- Перед нанесением полимера нужно подготовить рабочую камеру — установить эффективное освещение, удалить лишние предметы.

- При проведении работ нужно использовать костюм химической защиты, дыхательную маску, защитные очки.

- Нанесение покрытия повторяют 3 раза.

Красить можно одновременно несколько деталей, но для этого нужна просторная покрасочная камера, печь для тепловой стабилизации.

Полимерный слой на металле надежно защищает материал от образования ржавчины, выравнивает поверхности, делает их прочнее. Эффект зависит от правильности подготовки рабочих поверхностей, нанесения полимерного слоя.

Полимерные покрытия: какие полимеры используются в качестве покрытий, какими достоинствами и недостатками они обладают

Полимерные покрытия применяются для защиты металлических деталей от коррозии и придания им декоративного внешнего вида. Особой разновидностью полимерных материалов являются антифрикционные покрытия, которые не только препятствуют износу деталей, но и выполняют функцию смазки.

Полимерные покрытия предназначены для обработки металлических поверхностей в целях защиты от коррозии и придания декоративного внешнего вида.

В качестве полимерного покрытия могут выступать полиэстер, поливинилденфторид (ПВДФ), пластизол, пурал и др.

Рассмотрим эти материалы, сферы их применения и технологии нанесения подробнее.

Полиэстер

Полиэстер (полиэфир) – наиболее популярный полимер, используемый в качестве покрытия.Он характеризуется высокой стойкостью к УФ-излучению, отличными антикоррозионными свойствами, эластичностью (легко поддается формовке).

Полиэстеровое покрытие выдерживает практически любые температуры – как низкие, так и высокие.

По сравнению с другими видами полимеров полиэстер наиболее доступен по цене.

Не слишком выдающиеся прочностные характеристики материала компенсируются дополнительной обработкой кварцевым песком. Однако стоимость нанесения покрытия при этом возрастает.

Транспортировка изделий с полиэстерово-кварцевым защитным слоем представляет определенные сложности, так как песок может повредить смежные с ним поверхности.

ПВДФ-покрытие

Поливинилденфторид (ПВДФ) применяется для защиты металлов не намного реже, чем полиэстер. Данный полимер состоит из поливинилхлорида (80 %) и акрила (20 %).

ПВДФ образует на деталях блестящий, устойчив к выцветанию слой, поэтому часто используется в качестве декоративного покрытия.Данный материал может придать поверхности глянец, эффект «металлик», медный или серебристый оттенок.

Поливинилденфторид устойчив к механическому воздействию и обладает наибольшим сроком службы среди всех полимеров. ПВДФ используется для обработки металлических поверхностей, которые эксплуатируются под воздействием агрессивной окружающей среды.

Пластизол

Пластизол, как и ПВДФ-покрытие, обладает отличными декоративными свойствами. По стоимости он является самым дорогим, однако при этом обладает наилучшей устойчивостью к механическим повреждениям.

Пластизол наносится толстым слоем (до 200 мкм) и используется для создания фактурных покрытий, тисненых поверхностей и штампованных рисунков.

Данный материал отлично защищает детали от влаги и коррозии, однако под воздействием очень высоких температур (свыше +80 °С) и прямого УФ-излучения может потерять свои свойства. Именно поэтому его не рекомендуется использовать в южных широтах (в крайнем случае можно применять пластизол светлых тонов с максимальной светоотражающей способностью).

Пурал

Пурал изготавливается на основе полиуретана и модифицированного полиамида. Покрытие из пурала отличается шелковисто-матовой поверхностью, высокой термостойкостью и устойчивостью к резким перепадам температур.

Данный материал не выцветает и не разрушается под действием химически агрессивных сред. Пурал не так устойчив к пластическому деформированию, как пластизол, и стоит дороже, чем полиэстер, однако по соотношению цены и качества является оптимальным вариантом из всех представленных выше.

Наибольшее распространение пураловые покрытия получили при производстве кровельных элементов из оцинкованного металла. Сталь, обработанная пуралом, приобретает красивый внешний вид, высокие антикоррозионные характеристики и устойчивость к УФ-излучению.

Полимерные антифрикционные покрытия

Особой разновидностью полимерных защитных материалов являются антифрикционные твердосмазочные покрытия. Внешне они похожи на краски, однако пигмент в их составе заменяют высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена и др.

Твердые смазки равномерно распределены в полимерном связующем: эпоксидной, титанатовой, полиуретановой, акриловой, фенольной и других смолах.

Востребованность антифрикционных твердосмазочных покрытий обусловлена их отличными рабочими характеристиками: высокой несущей способностью, широким диапазоном эксплуатационных температур, противозадирными и антикоррозионными свойствами.

В отличие от обычных полимерных покрытий, антифрикционные выдерживают длительное воздействие химически-агрессивных сред и экстремальных нагрузок.При этом они выполняют не только защитную, но и смазочную функцию, чем также выигрывают у полимеров.

В качестве примера таких материалов можно привести отечественные покрытия MODENGY. Они используются в самых различных отраслях промышленности и автомобилестроения.

Типовыми узлами применения покрытий являются средне- и тяжелонагруженные подшипники, направляющие, зубчатые передачи, детали ДВС (юбки поршней, дроссельная заслонка и пр.), резьбовые соединения и другие пары трения из различных материалов (металлов, резин, пластмасс).

Антифрикционные твердосмазочные покрытия MODENGY наносятся однократно на весь срок службы деталей, что позволяет полностью отказаться от масел и пластичных смазок для дальнейшего обслуживания.

Достоинства и недостатки полимерных покрытий

Полимерные покрытия обладают как неоспоримыми преимуществами, так и явными недостатками.

К достоинствам полимеров можно отнести:

- Эстетичность

- Непроницаемость

- Относительную термостойкость

- Электроизоляционные свойства

- Устойчивость к воде

- Экологичность

- Высокую адгезию

- Большой выбор расцветок

Однако, наряду с положительными сторонами, полимерные покрытия не лишены недостатков. Главный из них – высокая стоимость нанесения, которая складывается из стоимости самого полимера, вспомогательных (грунтовочных) материалов, специального оборудования и пр.

Еще одним минусом полимерных покрытий является сложность их удаления. Они достаточно устойчивы к химикатам, поэтому растворителем удалить полимерный слой не получится. Снять покрытие можно только с помощью специального инструмента.

Существенный недостаток полимеров – невозможность их нанесения без специальных инструментов, которыми располагают только промышленные предприятия или узкие специалисты.

Помимо всего прочего, полимерными составами возможно покрывать не все металлы, а только те, которые проводят электрический ток. Это связано с особым методом нанесения полимеров – путем магнитной индукции.

Нанесение полимерного покрытия

При нанесении полимерного покрытия методом напыления главную роль играет оборудование.

Бак краскопульта имеет положительный заряд, в то время как окрашиваемая деталь заряжается отрицательно. Благодаря этому при контакте полимерного состава с поверхностью изделия возникает явление, схожее с магнитной индукцией при замыкании электрода.

Весь процесс нанесения разделен на этапы, следование которым напрямую влияет на качество конечного результата. При малейших отклонениях от технологии рабочие характеристики полимерного покрытия могут быть сведены к нулю.

На первом этапе работы происходит подготовка поверхности: она тщательно очищается от загрязнений и обезжиривается, те участки, которые обрабатывать не нужно, закрываются.

Далее следует предварительное грунтование изделия, нанесение самого покрытия, возможно лакирование. Все операции происходят в специальной закрытой камере, изолированной от проникновения пыли и других частиц. Одно из главных требований к этой камере – хорошая освещенность, позволяющая специалисту рассмотреть поверхность детали и нанести покрытие с любого ракурса.

Обрабатываемую деталь подвешивают на специальных крюках, подают на нее отрицательный заряд и приступают к нанесению покрытия. Весь процесс занимает достаточно много времени, материал наносится в один слой во избежание неравномерности.

Третий этап – полимеризация. Изделие с покрытием медленно прогревается в специальной камере с максимальной температурой +200 °C. Процесс занимает около 1 часа. Температура и время отверждения зависят от толщины слоя. Важным фактором правильной сушки является медленный и равномерный нагрев печи, во время которого покрытие растекается по детали, проникая во все труднодоступные места.

На последнем этапе изделие охлаждается. Для этого температура в печи постепенно снижается до +100 °C. Нельзя допускать резкого охлаждения камеры, так как на полимерном покрытии могут появиться трещины. Запрещается также открывать печь, так как перепад температуры вызовет те же последствия.

Остывшую деталь извлекают из печи и помещают в камеру для нанесения краски или лака. Данная операция необязательна и имеет, скорее, декоративное значение. Таким образом полимерному покрытию придается дополнительный блеск и глубина.

Антифрикционные твердосмазочные покрытия могут наноситься стандартными методами окрашивания: распылением, окунанием, центрифугированием, трафаретной печатью.

Распыление – наиболее простой способ. Для его реализации понадобится распылительный пистолет с точно настроенными параметрами, источник сжатого воздуха и само покрытие.

Ассортимент полимеров на биологической основе

Меню

Дом

Компания

НазадО Штале

НазадО Штале

Stahl с первого взгляда

Наша история

Стратегия

Видение миссии

Организация

НазадОрганизация

Управляющая компания

Кожаные химикаты

Покрытия Performance

Глобальное присутствие

Карьера

НазадКарьера

Видение работодателя

Корпоративная культура

Люди Шталя

Работа в Stahl

Обучение в Stahl

Вакансии

Ответственная химия

НазадОтветственная химия

Наше видение

Химические вещества с низким уровнем воздействия

Биотехнологии

Округлость

Оценка жизненного цикла

Глобальные услуги

НазадStahl Campus ®

Студия дизайна Stahl ®

Бренд Услуги

Золотые руки

Вдохновляющее партнерство

НазадВдохновляющее партнерство

Очистка Ганга

Инициатива зеленого загара

Латексные чернила HP

AeroVisto

Скорость полоскания

НазадСкорость полоскания

Скорость полоскания метроSNAP

Скорость полоскания microSNAP

Rinspeed Snap

Оазис Ринспид

Rinspeed Etos

АДУУ МАЛ

Новые технологии материалов

Проект Био НИПУ

ЧЕМПИОН проект

Центр передового опыта

Корпоративная ответственность

НазадНаши принципы и амбиции

НазадНаши принципы и амбиции

Стратегия

Закупка

5 основных направлений

Политика SHE

Партнерские отношения

НазадПартнерские отношения

Наше партнерство

Наше членство

Университетское партнерство

Политики, заявления и отчеты

НазадПолитики, заявления и отчеты

Политики и заявления

Отчеты

Управление заинтересованными сторонами

НазадУправление заинтересованными сторонами

Взаимодействие с заинтересованными сторонами

Основные темы

отдел новостей

Рынки

НазадАрхитектура и строительство

НазадАрхитектура и строительство

Покрытия для дерева на открытом воздухе

Инженерная древесина

Металлические решения

Растворы для красок

Технический текстиль

Мода и обувь

НазадОдежда

НазадОдежда

Фирменные услуги

Кожаные решения

Синтетические решения

Наружные технологии

Студия дизайна Stahl ®

Сумки и багаж

НазадСумки и багаж

Фирменные услуги

Кожаные решения

Синтетические решения

Наружные технологии

Другие материальные решения

Студия дизайна Stahl ®

Обувь

НазадОбувь

Кожаные решения

Синтетические решения

Текстильные решения

Наружные технологии

Студия дизайна Stahl ®

Внутреннее пространство

НазадМебель

НазадМебель

Кожаные решения

Синтетические решения

Текстильные решения

Инженерная древесина

Внутренняя и внешняя древесина

Матовые связующие

Мобильность

НазадМобильность

Автомобильная промышленность

НазадАвтомобильная промышленность

Автомобильные услуги

Сиденье и отделка

НазадСиденье и отделка

Stahl Stay Clean ®

Полимат ®

Кожаные технологии

Карбодиимидные сшивающие агенты

Кожаные решения

Синтетические решения

НазадСинтетические решения

Stahl Stay Clean ®

Полимат ®

Сталь EVO ®

Эластомерные покрытия

НазадЭластомерные покрытия

Покрытие уплотнителя

Сшивающие агенты

Флок-клеи

Покрытия в пресс-форме

Антипирены

Порошковые покрытия

Авиация

НазадАвиация

Авиационное партнерство

Сиденье и отделка

НазадСиденье и отделка

Stahl Stay Clean ®

Полимат ®

Кожаные технологии

Карбодиимидные сшивающие агенты

Кожаные решения

Синтетические решения

НазадСинтетические решения

Stahl Stay Clean ®

Полимат ®

Сталь EVO ®

Stahl Stay Clean ® срок службы +

Антипирены

Краска, чернила и упаковка

НазадКраска, чернила и упаковка

Решения для печати и упаковки

Растворы для красок

Продукты и решения

НазадКожаные химикаты

НазадКожаные химикаты

Как делают кожаное изделие

Stahl Neo ® портфолио

Ассортимент химикатов для влажной среды

НазадАссортимент химикатов для влажной среды

Beamhouse

НазадBeamhouse

Замачивание

Известкование

Обезжиривание

Дубление

НазадДубление

Обеззоливание

Bating

Дубление

Вспомогательные специальности

Дубление без солей

Додубливание

НазадДодубливание

Минеральная

Нейтрализация

Акриловые полимерные агенты

Фенольные и сульфоновые синтаны

Амино смолы

Смеси

Вспомогательные красители

Жирующий

НазадЖирующий

Полимеры

Натуральный

Синтетический

Комбинированный

Катионный

Гидроизоляция

Краски для кожи Wet-End

НазадКраски для кожи Wet-End

Derma ® Мягкие красители

Кориацид ® Красители

Inoderme ® & Melioderm ® Красители

Луганил ® и Луразол ® Красители

Красители и вспомогательные вещества для мокрого конца

Ассортимент химикатов для отделки кожи

НазадАссортимент химикатов для отделки кожи

Кожаная препа

Для бизнеса

Полимерные продукты | Производитель полимеров

Полимерные изделия для клея

Мы предлагаем полную линейку эмульсий сополимеров акрила, винилакрила, стиролакрила, винилацетата и винилацетата и этилена.Наш широкий ассортимент эмульсий базового полимера для клеев позволяет вам выбрать точные свойства, необходимые для удовлетворения конкретных требований конечного использования.

Полимерные изделия для строительства и строительства

Наши строительные эмульсионные полимеры помогут вам уверенно строить. Мы предлагаем эмульсии сополимеров акрила, стиролакрила, винилакрила, винилацетата и винилацетата и этилена для улучшения характеристик строительных растворов, мембран, герметиков, шпатлевки для гипсокартона, отверждения и герметизации цемента.

Полимерные изделия для стекловолокна

ЧАС.B. Эмульсионные полимеры стекловолокна Fuller улучшают прочность на разрыв в мокром и сухом состоянии, а также прочность на разрыв. Наш широкий ассортимент ультрафиолетовых модификаторов для черепицы из стекловолокна / мата BUR может помочь вам приспособить множество специальных формирователей проклеивающей пленки из стекловолокна, используемых для покрытия, защиты и улучшения композитов, армированных стекловолокном, в ровинге пистолетов, SMC, BMC и термопластичных смолах.

Полимерные изделия для архитектурных и специальных покрытий

Наши архитектурные и специальные покрытия включают эмульсионные полимеры, которые помогают улучшить гибкость и характеристики архитектурных красок, краски для внутренних работ с сильным истиранием, краски для наружных работ с высокой стойкостью и влажной адгезией, краски для настила и отделки, а также пятна и эластомерные покрытия.

Полимерные изделия для нетканых материалов, бумаги и текстиля

H.B. Эмульсионные полимеры Fuller улучшают химическую стойкость, водостойкость и механическую прочность нетканых материалов, бумаги и текстиля, а также различных функциональных покрытий. И мы находимся в авангарде отрасли по переходу на эмульсионные полимеры без APE и сокращению выбросов.

Полимерные изделия для декоративно-прикладного искусства

Наша линия продуктов, одобренных Институтом художественных и творческих материалов, используется для ручных красок, красков для рукоделия, декоративных покрытий и клея.Наши технические специалисты сотрудничают с клиентами, чтобы адаптировать наши технологии к новейшим изделиям декоративно-прикладного искусства.

Полимерные изделия для чернил и графики

Мы предлагаем стирольные, стирол-акриловые, акриловые эмульсии, коллоиды и растворы для улучшения чернил и связующих для графики. Наши полимеры обладают улучшенными свойствами и обладают широким спектром эстетических качеств.

Запросить образец

Полимерные композиты на основе углеродных нанотрубок: синтез, свойства и применение

2.1. Структура углеродных нанотрубок

Электронная конфигурация атома углерода 1s 2 2s 2 2p 2 , что указывает на то, что у него есть два сильно связанных электрона на 1s-орбитали и четыре относительно слабосвязанных электрона на 2s- и 2p-орбиталях. известны как валентные электроны. Небольшая разница в энергии между уровнями 2s и 2p позволяет атому углерода существовать в нескольких состояниях гибридизации; sp, sp 2 и sp 3 из разных материалов (рисунок 1).

Рис. 1.

Схематические диаграммы алмаза, графита, фуллереновых одностенных углеродных нанотрубок (SWCNT) и многостенных углеродных нанотрубок (MWCNT).

Гибкость гибридизации позволяет атомным орбиталям углерода располагаться в структурах разной размерности, начиная от алмаза (3D), графита (2D), углеродных нанотрубок (1D) и фуллерена (0D). УНТ представляют собой полые цилиндры из графена с исключительными электронными и механическими свойствами. Они существуют в двух разновидностях, а именно.УНТ, состоящие из одного листа графена, называемого одностенными углеродными нанотрубками (ОСУНТ), и массива коаксиальных нанотрубок, известных как многослойные углеродные нанотрубки (МУНТ) [29, 30].

В сотовой решетке (рис. 2) вектор C h называется хиральным вектором, а T называется вектором трансляции. Прямоугольник, образованный хиральным вектором C h и вектором трансляции T , представляет собой элементарную ячейку SWCNT в реальном пространстве.Хиральный угол определяется как угол между хиральным вектором C h и единичным вектором a 1 . Хиральный вектор может быть выражен в единицах векторов a 1 и a 2 с помощью целых чисел (n, m) (которые называются хиральными индексами):

C h = n a 1 + m a 2 E1

Обертывание листа графена определяется разной ориентацией хирального вектора, ведущей к разной геометрии CNT .Когда хиральные индексы равны (n = m), ОУНТ называют креслом, а угол хиральности составляет 30 °. Если один из хиральных индексов равен нулю (n, 0) или (0, m), ОСУНТ называют зигзагообразными, и в этом случае хиральный угол равен 0 ° (ахиральные нанотрубки). В остальных случаях (n ≠ m) нанотрубка называется хиральной, и ее угол хиральности составляет 0 ° <θ <30 °.

Рисунок 2.

Определение хирального вектора Ch и угла хиральности θ для нанотрубки на листе графена. a1 и a2 — векторы элементарной ячейки двумерного гексагонального листа графена.

Выражения для основных параметров трубки в зависимости от хиральных индексов (n, m): 29, 30:

диаметр нанотрубки D = an2 + m2 + nmE1Chiralangleθ, cosθ = 2n + m2n2 + m2 + nmE3

В дополнение к Вышеупомянутые структурные детали, важные физические атрибуты УНТ, определяющие их свойства, описаны ниже:

2.1.1. Длина, диаметр и соотношение сторон

Ожидается, что фактическая длина УНТ будет влиять на их физическое состояние, а также на приобретенную конфигурацию внутри полимерной матрицы.В общем, УНТ большой длины демонстрируют характер гибкого волокна с изгибом трубки и запутанной конфигурацией. Поэтому его обработка внутри полимерной матрицы несколько затруднена с точки зрения распутывания. Большая длина обеспечивает более низкий порог электрической перколяции, хорошие механические свойства за счет передачи напряжения на большие расстояния и способности предотвращать распространение трещин. Напротив, УНТ короткой длины демонстрируют стержнеобразный характер, обеспечивают большую жесткость (по сравнению с УНТ большой длины с аналогичной нагрузкой) композиту и имеют относительно большой порог перколяции, меньшую передачу напряжения, плохую способность противодействовать трещинам, низкое растяжение / прочность на изгиб и удлинение композитов.Однако его можно легко выровнять и, как правило, лучше видно межфазную поляризацию. Как и длина УНТ, диаметр также влияет на свойства, например, ОСУНТ, большой диаметр обеспечивает большую площадь поверхности раздела на единицу длины, но меньшую жесткость. Аналогичным образом, для MWCNT большой диаметр означает большее количество цилиндрических графитовых трубчатых оболочек (то есть толстых стенок), что способствует улучшению внутренних механических свойств трубок, их жесткости, электрических свойств и способности подвергаться функционализации без особого ущерба для свойств трубки.Другим важным параметром является соотношение сторон (то есть отношение длины к диаметру), которое влияет на свойства через взаимодействие длины и диаметра. Однако это может быть немного неуловимо, и следует проявлять осторожность, говоря о соотношении сторон, потому что УНТ короткой длины и малого диаметра могут иметь такое же соотношение сторон, как УНТ большой длины и большого диаметра, но их свойства и эффект трансляции на композитах может быть совсем другое. Тем не менее, УНТ широко используются в качестве очень маленьких проводящих добавок с высоким коэффициентом удлинения для пластмасс всех типов.Высокое соотношение сторон (до 1000 и более) дает УНТ преимущество перед другими проводящими наполнителями (например, сажей, рубленым углеродным волокном, углеродными нановолокнами, волокнами из нержавеющей стали или усами), поскольку для достижения такой же электропроводности требуется меньшая загрузка УНТ. . Эта низкая нагрузка сохраняет прочность полимерной смолы, особенно при низких температурах, и поддерживает другие ключевые свойства матричной смолы.

2.1.2. Дефекты

Совершенная одностенная УНТ — это только теоретическая конструкция, и даже совершенная шестиугольная структура sp 2 имеет различные типы дефектов.Как правило, дефектный участок имеет высокую реакционную способность, что означает, что в этих точках протекают химические реакции. Простым примером дефекта является наличие углеродных колец негексагональной формы, таких как пара пятиугольника и семиугольника (также известный как дефект Стоуна / Уэльса или дефект 5/7) [31–34]. Они локализуются в основном на концах трубок и вблизи мест их изгиба. Дефект Стоуна / Уэльса играет очень важную роль в модификации плотности состояний нанотрубок, что имеет значение для возможных применений наноустройств [35–39].Дефекты очень важны, потому что они могут изменять электронные свойства нанотрубок, тем самым влияя на их применение. Распределение дефектов 5/7 в покрытии УНТ может вызвать появление новых локализованных состояний в валентной зоне и / или зоне проводимости и, таким образом, изменить свойства автоэмиссии [40, 41]. Введение дефекта 5/7 в гексагональную структуру может вызвать локальную деформацию диаметра трубки, изменение хиральности или образование внутримолекулярного перехода УНТ.Дефекты также могут присутствовать вдоль боковой стенки, и после кислотной обработки можно открыть концы нанотрубок и присоединить химические функциональные группы, способствующие взаимодействию УНТ с другими фрагментами. Помимо того, что они важны для потенциальных применений нанотрубок, дефекты также играют ключевую роль в процессе функционализации.

2.2. Методы синтеза углеродных нанотрубок

2.2.1. Метод дугового разряда

Рисунок 3.

Принципиальная схема установки дугового разряда.

Метод угольного дугового разряда был впервые обнаружен Крачмером и др. [42], которые использовали его для производства фуллеренов в макроскопических количествах. Как упоминалось во введении к этой главе, Иидзима обнаружил образование многослойных углеродных нанотрубок (MWCNT) без катализатора, одновременно исследуя другие углеродные наноструктуры, образующиеся вместе с фуллеренами, и, в частности, твердый углеродный осадок, формирующийся на катоде. На рисунке 3 представлена принципиальная схема метода дугового разряда.Этот метод создает УНТ за счет индуцированного дугой испарения двух углеродных стержней, помещенных встык, разделенных примерно на 1 мм, в корпус, обычно заполненный инертным газом (аргон или гелий) при низком давлении. Постоянный ток 50–100 А, управляемый разностью потенциалов около 20 В, создает высокотемпературный разряд между двумя электродами, испаряет поверхность одного из угольных электродов и образует небольшой осадок в форме стержня на поверхности. другой электрод. Этот метод позволяет получить сложную смесь компонентов, включая нетрубчатые формы углерода, такие как наночастицы, фуллереноподобные структуры, включая C 60 , многослойные оболочки, аморфный углерод и т. Д.[43–45]. Следовательно, это требует дополнительной очистки для отделения УНТ от сажи и остаточных каталитических металлов, присутствующих в неочищенном продукте. В этом методе получение УНТ с высоким выходом зависит от однородности плазменной дуги и температуры осадка, образующегося на углеродном электроде.

2.2.2. Метод лазерной абляции

Рисунок 4.

Принципиальная схема установки лазерной абляции.

Метод лазерной абляции впервые был успешно использован для синтеза фуллерена в 1985 г. Kroto et al.[46]. Однако синтез углеродных нанотрубок с помощью этого метода стал возможен только 10 лет спустя, в 1995 году, Guo et al. [47].

На рисунке 4 представлена принципиальная схема метода лазерной абляции. Образцы готовят путем лазерного испарения графитовых стержней с каталитической смесью кобальта и никеля 50:50 при 1200 ° C в потоке аргона с последующей термообработкой в вакууме при 1000 ° C для удаления C 60 и других фуллеренов. Второй лазерный импульс испаряет цель более равномерно.Использование двух последовательных лазерных импульсов сводит к минимуму количество углерода, осаждаемого в виде сажи. Второй лазерный импульс разбивает более крупные частицы, удаленные первым, и подает их в растущую структуру нанотрубок.

Материал, полученный этим методом, представляет собой «мат» из веревок диаметром 10–20 нм и длиной до 100 мкм и более. Каждая веревка в основном состоит из пучка SWCNT, выровненных по общей оси. Можно изменять средний диаметр и распределение нанотрубок по размерам, изменяя температуру роста, состав катализатора и другие параметры процесса.

Оба этих метода синтеза на основе твердого источника углерода имеют некоторые недостатки. Одна из проблем — расширение процесса до промышленного уровня. Во-вторых, синтезированные УНТ содержат примеси частиц металлического катализатора и нежелательных форм углерода, таких как фуллерены, аморфный углерод, многослойные оболочки, одностенные нанокапсулы и нуждаются в дополнительной очистке.

2.2.3. Метод химического осаждения из паровой фазы

Рисунок 5.

Принципиальная схема установки химического осаждения из паровой фазы.

Химическое осаждение из паровой фазы (CVD) газообразного источника углерода (углеводороды, CO) на металлическом катализаторе — классический метод, который долгое время использовался для производства различных углеродных материалов, таких как углеродные волокна и нити [48]. Тем не менее, Эндо и его исследовательская группа впервые сообщили о том, что технология CVD позволяет получить MWCNT [49]. Три года спустя Дай в группе Смолли успешно адаптировал CVD на основе CO для производства SWCNT [50].

На рисунке 5 представлена принципиальная схема метода CVD.В этом методе источник углерода берется в газовой фазе, а источник энергии, такой как плазма или резистивно нагретая катушка, используется для передачи энергии молекуле газообразного углерода. В методе CVD в качестве источника углерода используются углеводороды, такие как метан, окись углерода или ацетилен. Во время CVD подложка, покрытая металлическими катализаторами (такими как никель, кобальт, железо или их комбинация), нагревается примерно до 700 ° C. Рост начинается после прохождения через камеру двух газов, то есть углеводородного газа и другого газа-носителя, такого как азот, водород или аргон.Преимуществами процесса CVD являются низкая потребляемая мощность, диапазон низких температур, относительно высокая чистота и, что наиболее важно, возможность масштабирования процесса. Этот метод позволяет производить как MWCNT, так и SWCNT, в зависимости от температуры, при этом производство SWCNT происходит при более высокой температуре, чем MWCNT.

2.3. Свойства углеродных нанотрубок

2.3.1. Электрические свойства

В зависимости от хиральности и диаметра УНТ могут быть металлическими или полупроводниковыми по своему электрическому поведению [20, 27, 51, 52].С точки зрения показателя хиральности УНТ будет металлической, если | n — m | = 3q в противном случае он будет полупроводниковым [53]. Теоретически металлические нанотрубки могут нести плотность электрического тока 4 × 10 9 А / см 2 , что более чем в 1000 раз больше, чем у металлов, таких как медь [3]. Из-за наномасштабного поперечного сечения электроны распространяются только вдоль оси трубки. В результате углеродные нанотрубки часто называют одномерными проводниками. Максимальная электрическая проводимость одностенной углеродной нанотрубки составляет 2G 0 , где G 0 = 2e 2 / h — проводимость одиночного баллистического квантового канала [54].

2.3.2. Тепловые свойства

Ожидается, что все нанотрубки будут очень хорошими теплопроводниками вдоль оси трубки, демонстрируя свойство, известное как баллистическая проводимость, но хорошие изоляторы сбоку от оси трубки [55–58]. Было показано, что ОУНТ имеют теплопроводность вдоль оси около 3500 Вт · м -1 К -1 при комнатной температуре [59]. Это значение почти в 10 раз выше, чем у меди, металла, хорошо известного своей хорошей теплопроводностью, которая составляет 385 Вт · м -1 K -1 .SWCNT имеет теплопроводность при комнатной температуре в радиальном направлении около 1,52 Вт / м / К 2 , что очень хорошо согласуется с теплопроводностью почвы. Температурная стабильность УНТ оценивается до 2800 ° C в вакууме и около 750 ° C на воздухе [20].

2.3.3. Механические свойства

УНТ — самые прочные и самые жесткие материалы, которые когда-либо были обнаружены, с точки зрения прочности на разрыв и модуля упругости, соответственно [20, 27, 60–62]. Эта прочность является прямым следствием ковалентных sp 2 связей, образованных между отдельными атомами углерода.Было показано, что УНТ очень прочные в осевом направлении. Были получены модуль Юнга порядка 270–950 ГПа и предел прочности при растяжении 11–63 ГПа [63].