Приспособления для фрезерования: расширяем функционал ручного фрезера

Расширить функциональные возможности ручного электроинструмента, сделать его использование более удобным, комфортным и безопасным позволяют приспособления для ручного фрезера. Серийные модели таких устройств стоят достаточно дорого, но можно сэкономить на их приобретении и сделать приспособления для оснащения фрезера по дереву своими руками.

Различного рода приспособления могут сделать из ручного фрезера по-настоящему универсальный инструмент

Основная задача, которую решают приспособления для фрезера, заключается в том, чтобы инструмент располагался по отношению к обрабатываемой поверхности в требуемом пространственном положении. Некоторые наиболее часто используемые приспособления для фрезерных станков входят в стандартную комплектацию такого оборудования. Те же модели, которые имеют узкоспециализированное назначение, приобретаются отдельно или изготавливаются своими руками. При этом у многих приспособлений для фрезера по дереву такая конструкция, что изготовить их своими руками не представляет особых проблем. Для самодельных приспособлений для ручного фрезера даже не потребуются чертежи – вполне достаточно будет их рисунков.

При этом у многих приспособлений для фрезера по дереву такая конструкция, что изготовить их своими руками не представляет особых проблем. Для самодельных приспособлений для ручного фрезера даже не потребуются чертежи – вполне достаточно будет их рисунков.

Среди приспособлений для фрезера по дереву, которые можно изготовить и своими руками, есть целый ряд популярных моделей. Рассмотрим их подробнее.

Параллельный упор для выполнения прямых и фигурных резов

Параллельный упор для фрезерного стола или другой базовой поверхности, позволяющий выполнять в дереве прямолинейные резы относительно данных поверхностей, является одним из самых популярных приспособлений и входит в стандартный комплект многих моделей. Используя такое приспособление, базовым элементом для которого, кроме рабочего стола, может выступать боковая сторона обрабатываемой детали или направляющая рейка, выполняют обработку пазов на заготовке, а также осуществляют фрезерование ее кромочной части.

Устройство параллельного упора заводского исполнения

Конструкция параллельного упора для фрезера включает в себя следующие составные элементы:

- штанги, которые вставляются в специальные отверстия в корпусе фрезера;

- стопорный винт, посредством которого штанги фиксируются в требуемом положении;

- винт точной настройки, который нужен для того, чтобы более точно отрегулировать расстояние, на котором ось фрезы будет находиться от базовой поверхности;

- опорные накладки, которыми приспособление упирается в базовую поверхность (в отдельных моделях параллельных упоров предусмотрена возможность изменения расстояния между опорными накладками).

Чтобы подготовить упор для фрезера к работе, требуется совершить следующие действия:

- вставить штанги упора в отверстия в основании фрезера и закрепить их в требуемом положении стопорным винтом;

- ослабив стопорный винт и используя винт точной настройки, отрегулировать расстояние между осью фрезы и опорной поверхностью приспособления.

Устройство самодельного параллельного упора из твердой древесины

Чертеж основания

Зажимные планки изготавливаются из целой заготовки

Дополнив параллельный упор одной простой деталью, можно использовать такое приспособление для создания в дереве не только прямолинейных, но и криволинейных резов. Такой деталью является деревянный брусок, одна сторона которого прямая, а на второй выполнена выемка округлой или угловой формы. Его располагают между опорными накладками упора и базовой поверхностью обрабатываемой заготовки из дерева, которая имеет криволинейную форму.

При этом, естественно, своей прямой стороной брусок должен упираться в опорные накладки приспособления, а стороной с выемкой – в криволинейную базовую поверхность. Работать с параллельным упором, дополнительно оснащенным таким бруском, следует предельно аккуратно, так как положение самого фрезера в данном случае будет достаточно неустойчивым.

Доработка штатного упора для фрезерования округлостей

Направляющая шина

Направляющая шина, как и параллельный упор, обеспечивает прямолинейное перемещение фрезера относительно базовой поверхности в процессе обработки дерева. Между тем, в отличие от параллельного упора, такая направляющая для фрезера может располагаться под любым углом к кромке обрабатываемого изделия. Таким образом, направляющая шина может обеспечить возможность точного перемещения фрезера в ходе обработки дерева практически в любом направлении в горизонтальной плоскости. Направляющая шина, оснащенная дополнительными конструктивными элементами, пригодится также при фрезеровании отверстий, располагаемых в дереве с определенным шагом.

Между тем, в отличие от параллельного упора, такая направляющая для фрезера может располагаться под любым углом к кромке обрабатываемого изделия. Таким образом, направляющая шина может обеспечить возможность точного перемещения фрезера в ходе обработки дерева практически в любом направлении в горизонтальной плоскости. Направляющая шина, оснащенная дополнительными конструктивными элементами, пригодится также при фрезеровании отверстий, располагаемых в дереве с определенным шагом.

Фиксация направляющей шины на рабочем столе или обрабатываемой заготовке обеспечивается специальными зажимами. Если в базовой комплектации приспособления такие зажимы отсутствуют, для этих целей подойдут обычные струбцины. Отдельные модели направляющих шин могут быть укомплектованы специальным адаптером, который часто называют башмаком. Адаптер, соединяемый с основанием фрезера посредством двух штанг, в процессе обработки скользит по профилю шины и таким образом обеспечивает перемещение рабочей головки фрезера в заданном направлении.

Выборка фрезером паза с использованием направляющей шины

Такое приспособление для фрезерования, как направляющая шина, лучше всего применять в комплекте с фрезерами, опорная площадка которых оснащена регулируемыми по высоте ножками. Объясняется это следующим. В тех случаях, когда опорные поверхности фрезера и шины оказываются в разных горизонтальных плоскостях, что может произойти при слишком близком расположении приспособления по отношению к обрабатываемой заготовке из дерева, регулируемые ножки инструмента дают возможность устранить такое расхождение.

Направляющие приспособления для оснащения фрезера, которые, несмотря на простоту своей конструкции, будут отличаться высокой эффективностью использования, без особых сложностей можно изготовить и своими руками. Простейшее из таких приспособлений может быть сделано из длинного деревянного бруска, который закрепляется на обрабатываемом изделии при помощи струбцин. Чтобы такая приспособа стала еще более удобной, можно дополнить ее боковыми упорами. Если положить и зафиксировать брусок одновременно на двух (и даже более) заготовках из дерева, то можно выполнить фрезерование паза на их поверхности за один проход.

Если положить и зафиксировать брусок одновременно на двух (и даже более) заготовках из дерева, то можно выполнить фрезерование паза на их поверхности за один проход.

Фрезерование вдоль деревянной планки, закрепленной на заготовке

Основной недостаток, которым отличается устройство вышеописанной конструкции, заключается в том, что точно зафиксировать брусок относительно линии будущего реза непросто. Подобного недостатка лишены направляющие приспособления двух предложенных ниже конструкций.

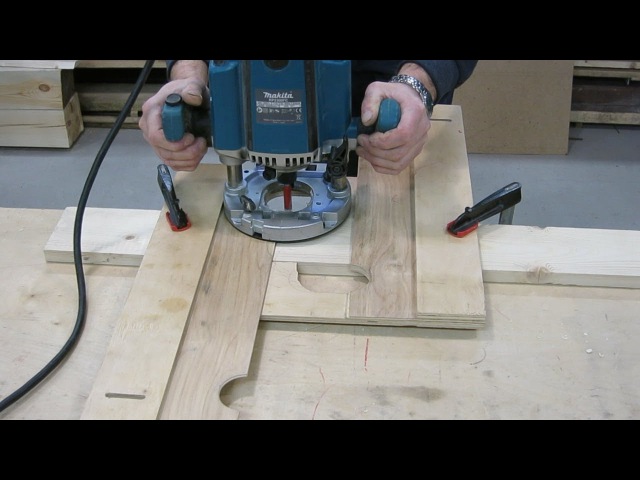

Первое из таких приспособлений представляет собой устройство, изготовленное из соединенных между собой доски и фанерного листа. Чтобы обеспечить выравнивание данного приспособления по отношению к краю выполняемого паза, необходимо соблюсти следующие условия: расстояние от края упора до края фанеры (основы) должно точно соответствовать расстоянию, на котором используемый инструмент располагается от крайней точки базы фрезера. Приспособление предложенной конструкции применяется в том случае, если дерево обрабатывается фрезами одного диаметра.

Приспособление для выборки пазов фрезером

Для фрезерных операций, выполняемых инструментами различного диаметра, целесообразно применять приспособления другой конструкции. Особенность последних заключается в том, что фрезер при их использовании соприкасается с упором всей подошвой, а не только своей средней частью. В конструкции такого упора присутствует откидная доска на петлях, которая и обеспечивает правильное пространственное положение устройства по отношению к поверхности обрабатываемого изделия из дерева. Назначение этой доски состоит в том, чтобы обеспечить фиксацию упора в требуемом положении. После того как такая процедура будет выполнена, доска откидывается и тем самым освобождает место для рабочей головки фрезера.

Приспособление с откидной планкой

Изготавливая такое приспособление для фрезера своими руками, следует иметь в виду, что расстояние от центра используемого инструмента до крайней точки базы фрезера должно соответствовать величине ширины откидной доски и зазора между доской и упором, если он предусмотрен в конструкции приспособления. В том случае, если при изготовлении данного приспособления вы ориентировались только на край фрезы и край паза, который необходимо сформировать с ее помощью, применять такое устройство можно будет только с фрезами одного диаметра.

В том случае, если при изготовлении данного приспособления вы ориентировались только на край фрезы и край паза, который необходимо сформировать с ее помощью, применять такое устройство можно будет только с фрезами одного диаметра.

Нередко фрезеровать пазы в заготовках из дерева приходится поперек волокон материала, что приводит к образованию задиров. Уменьшить величину задиров позволяют приспособления, которые, прижимая волокна в том месте, где выходит фреза, не дают им отщепиться от поверхности обрабатываемого дерева. Конструкция одного из таких приспособлений состоит из двух досок, которые соединяются между собой шурупами под углом 90°. Ширина паза, выполненного в таком приспособлении, должна совпадать с шириной выемки, создаваемой в изделии из дерева, для чего с разных сторон упора используют фрезы разного диаметра.

Другое фрезерное приспособление, конструкция которого состоит из двух L-образных элементов, фиксируемых на обрабатываемом изделии из дерева струбцинами, требуется для фрезерования открытых пазов и обеспечивает минимальное количество задиров в процессе обработки.

Копировальные кольца и шаблоны

Копировальная втулка для фрезера – это приспособление с выступающим бортиком, который скользит вдоль шаблона и таким образом задает движение фрезы в требуемом направлении. На подошве фрезера такое кольцо может фиксироваться различными способами: прикручиваться винтами, вворачиваться в резьбовое отверстие, вставляться специальными усиками в отверстия в подошве инструмента.

Расчет смещения фрезы при использовании копировальной втулки

Диаметры копировального кольца и применяемого инструмента должны иметь близкие значения, но при этом важно, чтобы кольцо не касалось режущей части фрезы. Если диаметр кольца превышает поперечный размер копировальной фрезы, то такой шаблон для компенсации разницы между его размером и диаметром инструмента не должен превышать размера обрабатываемого изделия.

Фрезерный шаблон, выполненный в виде кольца, может закрепляться на заготовке из дерева при помощи двухстороннего скотча и струбцин, которыми обе его части прижимаются к рабочему столу. Выполнив фрезерование по шаблону, следует проверить, что кольцо в процессе выполнения фрезерной операции плотно прижималось к краю шаблона.

Выборка продолговатого отверстия с помощью шаблона и копировального кольца

Шаблоны для фрезерования можно использовать не только для обработки всей кромки изделия, но и для придания его углам округлой формы. Применяя такой шаблон для фрезера, можно выполнять на углах обрабатываемого изделия из дерева закругления различного радиуса.

Шаблоны, используемые для работы с ручным фрезером, могут оснащаться подшипником или кольцом. В последнем случае необходимо соблюсти следующие условия: кольцо должно точно соответствовать диаметру фрезы или в конструкции приспособления должны быть предусмотрены упоры, которые позволяют отодвигать шаблон от края заготовки и тем самым устранять разницу между радиусами инструмента и кольца.

При помощи шаблонов, которые могут быть и регулируемыми, можно не только фрезеровать кромки обрабатываемого изделия из дерева, но и создавать фигурные пазы на его поверхности. Кроме того, если сделать шаблон соответствующей конструкции, что не представляет больших сложностей, с ним можно будет быстро и точно вырезать пазы для дверных петель.

Вырезание пазов округлой и эллиптической формы

Чтобы ручным фрезером вырезать в дереве пазы в форме круга или эллипса, используют циркульные приспособления. Простейший циркуль для фрезера состоит из штанги. Один ее конец соединяется с основанием фрезера, а второй оснащается винтом и штифтом. Штифт вставляется в отверстие, выступающее в качестве центра окружности, по контуру которой формируется паз. Чтобы изменить радиус окружности паза, для выполнения которого используется такой циркуль для фрезера, достаточно сместить штангу относительно основания фрезера. Более удобными в использовании являются циркульные приспособления, в конструкции которых предусмотрены две штанги, а не одна.

Более удобными в использовании являются циркульные приспособления, в конструкции которых предусмотрены две штанги, а не одна.

Простейший циркуль-штанга часто идет в комплекте с фрезером

Оснастка, работающая по принципу циркуля, является достаточно распространенным типом приспособлений, используемых для работы с фрезером. С их помощью очень удобно выполнять фрезерование фигурных пазов с различными радиусами закругления. Как уже говорилось выше, типовая конструкция такого приспособления, которое можно изготовить и своими руками, включает в себя винт со штифтом, имеющим возможность перемещаться по пазу устройства и тем самым позволяющим регулировать радиус создаваемого паза.

В тех случаях, когда фрезером по дереву или другому материалу необходимо создать отверстие небольшого диаметра, используется оснастка другого типа. Особенностью конструкции таких приспособлений, которые фиксируются на нижней части базы фрезера, является то, что их штифт, устанавливаемый в центральное отверстие на обрабатываемой заготовке, располагается под основанием используемого электроинструмента, а не за его пределами.

Самодельный циркуль с двумя направляющими

Используя специальные приспособления, ручным фрезером можно создавать в дереве не только круглые, но и овальные отверстия. Конструкция одного из таких приспособлений включает в себя:

- основание, которое может фиксироваться на обрабатываемом изделии из дерева вакуумными присосками или винтами;

- два башмака, которые перемещаются по пересекающимся направляющим;

- две монтажные штанги;

- кронштейн, соединяющий основание приспособления с фрезером.

За счет специальных пазов в кронштейне такого приспособления его опорная плита легко выставляется в одной плоскости с основанием фрезера. Если данная оснастка используется для выполнения фрезерования по круглому контуру, то задействуется один башмак, а если по овальному, то оба. Сделанный таким приспособлением вырез отличается более высоким качеством, чем если бы он был выполнен с использованием лобзика или ленточной пилы. Объясняется это тем, что обработка при помощи фрезера, используемого в данном случае, осуществляется инструментом, который вращается с высокой скоростью.

Объясняется это тем, что обработка при помощи фрезера, используемого в данном случае, осуществляется инструментом, который вращается с высокой скоростью.

Результат работы с самодельным циркулем – круглое отверстие с ровными кромками

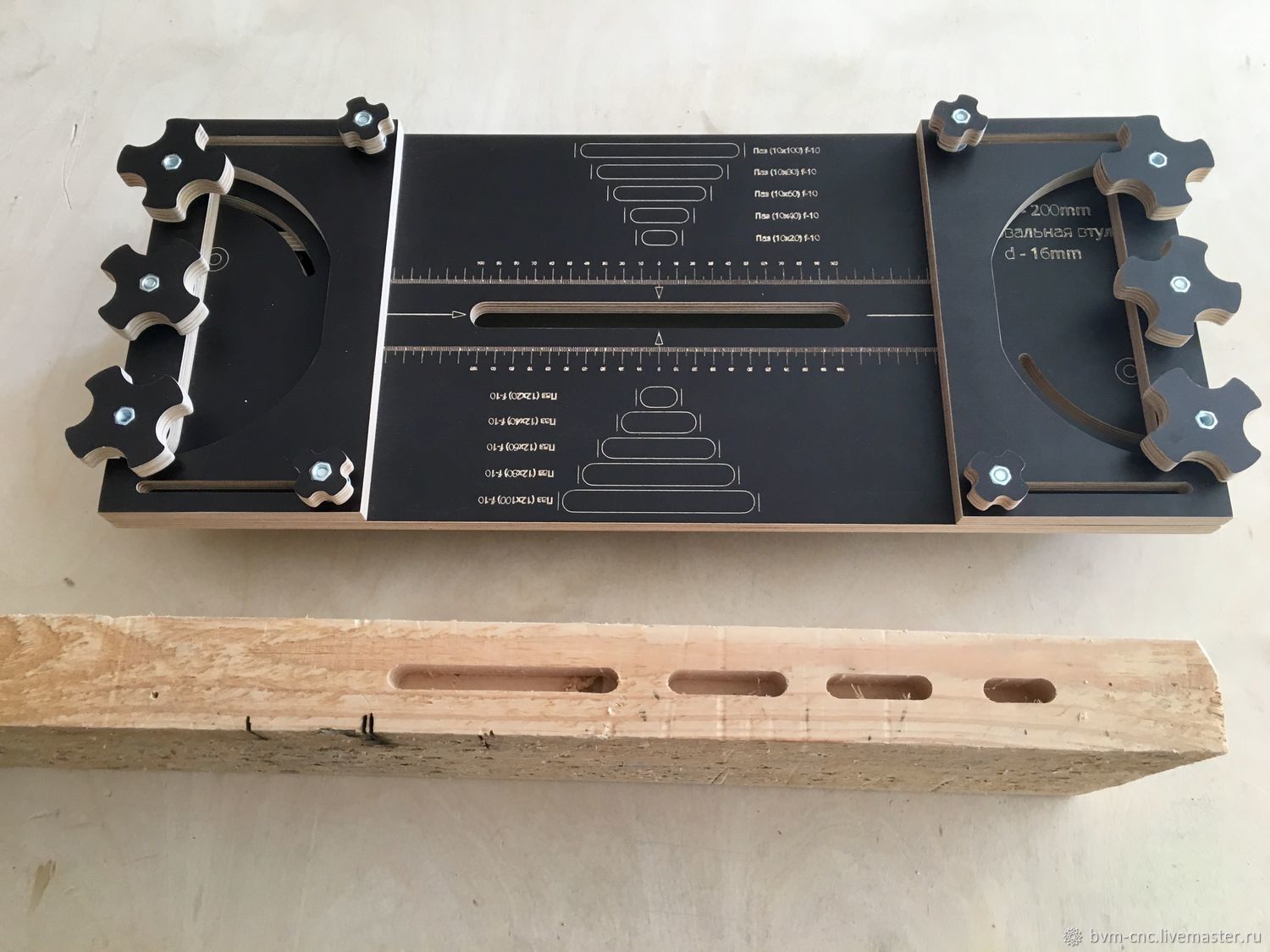

Приспособления для быстрого и качественного фрезерования пазов на узких поверхностях

На вопрос о том, как сделать пазы для дверных петель или замка, сможет ответить любой домашний мастер. Для этих целей, как правило, используются дрель и обычное долото. Между тем выполнить такую процедуру значительно быстрее и с меньшими трудозатратами можно, если взять для этого фрезер, оснащенный специальным приспособлением. Конструкция такого приспособления, при помощи которого на узких поверхностях можно создавать пазы различной ширины, представляет собой плоское основание, фиксируемое на подошве фрезера. На основании, которое может иметь как круглую, так и прямоугольную форму, установлены два штыря, задача которых заключается в том, чтобы обеспечить прямолинейное движение фрезера в процессе обработки.

Основное требование, которому должна соответствовать насадка на фрезер вышеописанной конструкции, состоит в том, что оси направляющих штырей должны находиться на одной линии с центром используемой для обработки дерева фрезы. Если данное условие выполнено, то паз, выполняемый на торце обрабатываемой заготовки, будет располагаться строго по его центру. Чтобы сместить паз в одну из сторон, достаточно надеть на один из направляющих штырей втулку соответствующего размера. При использовании подобной насадки на ручной фрезер нужно следить за тем, чтобы направляющие штыри в процессе обработки прижимались к боковым поверхностям обрабатываемого изделия.

Приспособление для выборки пазов (нажмите для увеличения)

Обеспечить устойчивость фрезера при обработке узких поверхностей можно и без специальных приспособлений. Решают такую задачу при помощи двух досок, которые крепятся с обеих сторон обрабатываемого изделия таким образом, чтобы сформировать с поверхностью, на которой выполняется паз, одну плоскость. Сам фрезер при использовании такого технологического приема позиционируется при помощи параллельного упора.

Сам фрезер при использовании такого технологического приема позиционируется при помощи параллельного упора.

Фрезерные приспособления для обработки тел вращения

Многие приспособления для ручного фрезерного станка, изготавливаемые пользователями под свои нужды, не имеют серийных аналогов. Одним из таких устройств, необходимость в использовании которого возникает достаточно часто, является приспособление, облегчающее процесс вырезания пазов в телах вращения. Используя такое приспособление, в частности, можно легко и точно вырезать продольные канавки на столбах, балясинах и других изделиях из дерева подобной конфигурации.

Приспособление для нарезки канелюр в балясинах

Конструкцию данного приспособления составляют:

- корпус;

- передвижная фрезерная каретка;

- диск, при помощи которого выполняется установка угла поворота;

- винты, обеспечивающие фиксацию обрабатываемой заготовки;

- стопорный винт.

Если такое приспособление дополнительно оснастить простейшим приводом, в качестве которого можно использовать обычную дрель или шуруповерт, то фрезерованием на нем можно успешно заменить обработку, выполняемую на токарном станке.

Приспособление для фрезерования шипов

Шипорезное приспособление для фрезера позволяет с высокой точностью выполнять обработку деталей, соединяемых по принципу «шип-паз». Наиболее универсальные из таких приспособлений позволяют выполнять фрезерование шипов различных типов («ласточкин хвост» и прямые). В работе такого приспособления задействовано копировальное кольцо, которое, перемещаясь по пазу в специальном шаблоне, обеспечивает точное движение фрезы в заданном направлении. Чтобы изготовить такой копировальный станок своими руками, необходимо в первую очередь подобрать шаблоны пазов, для выполнения которых он будет использоваться.

youtube.com/embed/oRX0nX3_8Gw»/>

Несколько дополнительных вариантов расширения функциональности фрезера

Зачем нужно создавать дополнительные приспособления для оснащения ручного фрезера, который и так является достаточно функциональным устройством? Дело в том, что такие приспособления позволят вам превратить свой ручной фрезер в полноценный обрабатывающий центр. Так, зафиксировав ручной фрезер на направляющей (это может быть и направляющая для дрели), можно не только облегчить процесс его использования, но и повысить точность выполняемых операций. Конструкция такого полезного приспособления не содержит в себе сложных элементов, поэтому изготовить его для фрезера и для дрели своими руками не составит большого труда.

Многие домашние мастера, задаваясь вопросом о том, как работать с ручным фрезером с еще большей эффективностью, изготавливают для этого инструмента функциональный рабочий стол. Естественно, использовать такой стол можно и для другого оборудования (например, для циркулярной пилы или электрической дрели).

Закрепленный на подошве фрезера треугольник из фанеры позволяет выполнять скругленные углы на дверях или дверцах

Если в вашем распоряжении нет ручного фрезера, то и такая проблема решается при помощи специальных приспособлений, позволяющих успешно выполнять фрезерование на серийном токарном станке. Используя фрезерное приспособление для токарного станка, можно значительно расширить функциональные возможности серийного оборудования (в частности, выполнять с его помощью обработку плоскостей, делать выборку пазов и канавок, обрабатывать различные детали по контуру). Важно также, что такое приспособление для токарного станка не отличается сложностью конструкции, и изготовить его самостоятельно не составит больших проблем.

Оценка статьи:

Загрузка…

Поделиться с друзьями:

Оснастка для вырезания пазов ручным фрезером

Здравствуйте, уважаемые читатели и самоделкины!

Многие из Вас при столярных работах часто используют ручной фрезер. Одной из распространенных задач является вырезание пазов в заготовках. Используя только боковой упор, добиться высокой точности в этом деле весьма нелегко.

Одной из распространенных задач является вырезание пазов в заготовках. Используя только боковой упор, добиться высокой точности в этом деле весьма нелегко.

В данной статье автор YouTube канала «JSK-koubou» расскажет Вам, как он изготовил специальную оснастку, позволяющую быстро сделать паз необходимой ширины с высокой точностью.

Этот проект весьма прост в изготовлении, и в основном выполняется с помощью ручного фрезера, для которого и предназначен.

Материалы.

— Листовая фанера 6 и 12 мм толщиной

— Ш-образный алюминиевый профиль

— Винты с барашковой головкой, шайбы

— Клей Titebond, двухсторонний скотч, наждачная бумага.

Инструменты, использованные автором.

— Ручной фрезер, прямые фрезы по дереву

— Струбцины, сверла по дереву

— Универсальный прижим для Т-трека

— Сверлильный станок, метчик

— Орбитальный шлифовальный станок

— Разметочный рейсмус

— Штангенциркуль, линейка, угольник, карандаш, ножницы.

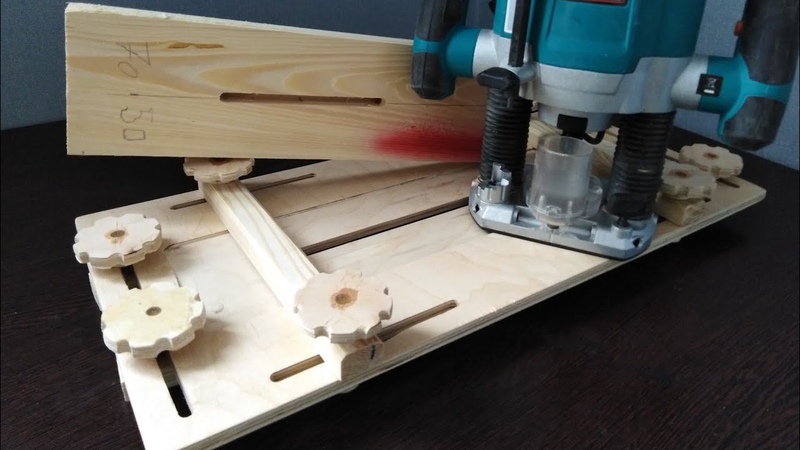

Процесс изготовления.

В качестве направляющих послужит алюминиевый Ш-образный профиль высотой 5-10 мм. Автор разрезает его на две части, получая детали длиной в 650 мм. При этом он использует свое вертикальное распиловочное приспособление, хотя можно обойтись и ножовкой по металлу.

К обратной, ровной стороне профиля, на всю его длину, приклеивается полоска качественного тонкого двухстороннего скотча.

Для подошвы или основания направляющих послужит тонкая листовая фанера такой же длины, как и профиль. Наличие хотя-бы одного ровного, или заводского края приветствуется.

От этого края мастер отступает по 30 мм на краях и в центре. Вдоль этих меток приклеивается профиль.

Такой отступ нужен для удобства фиксации основания с помощью струбцин к верстаку, что и делает автор.

На фрезер устанавливается прямая фреза, с которой и будут в дальнейшем выполняться работы на этом кондукторе. Автор использует фрезу диаметром 4 мм.

Затем, подошва фрезера прижимается одной из двух упорных плоскостей подошвы к направляющей, и вторая часть фанеры срезается фрезером.

В итоге получилась вот такая комбинированная направляющая.

Важный момент. Расстояние от краев подошвы до режущей кромки фрезы может отличаться с двух сторон. Поэтому мастер нумерует как направляющую так и сторону на подошве. При эксплуатации готового кондуктора, нужно будет соблюдать их.

К оставшейся части фанеры, от срезанного края, снова делается отступ в 30 мм и приклеивается вторая алюминиевая направляющая.

После этого отрезается излишек фанеры, но уже прижимая к направляющей вторую сторону подошвы.

Рабочие стороны фанерных оснований соединяются, и автор измеряет расстояние между краями направляющих штангенциркулем. Оно составило 106 мм, что и логично. Ширина узкой части подошвы — 110 мм, а фреза — 4 мм.

Из фанеры или листовой МДФ, вырезается две прямоугольных детали, размерами 106X50 мм. Эта деталь должна без люфта встать между краями направляющих.

На одной из направляющих, отступив от края алюминиевого профиля 25 мм, посередине сверлится сквозное отверстие диаметром 5 мм. При этом заготовка фиксируется на столе сверлильного станка с помощью прижимов для Т-трека.

При этом заготовка фиксируется на столе сверлильного станка с помощью прижимов для Т-трека.

В полученном отверстии нарезается резьба М6.

Мастер вырезал еще несколько небольших подкладок 30Х50 мм, которые приклеиваются к основанию возле краев направляющих.

Затем приклеиваются и ранее подготовленные детали 106Х50 только к основанию, в котором не сверлились отверстия.

То же самое делается и на второй стороне этой же детали.

Из куска фанеры автор вырезал вот такую заготовку, в которой нужно сделать прорезь для прижимного винта М6.

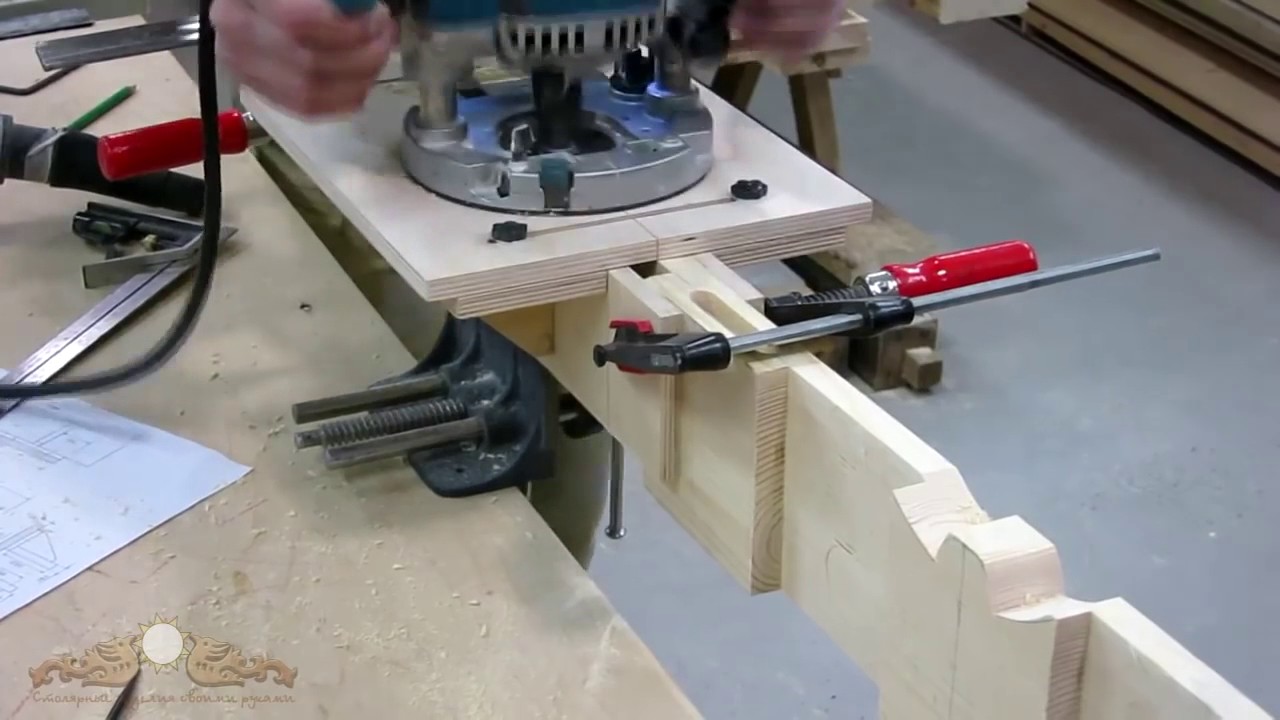

Параллельно детали кладется небольшой обрезок из фанеры той же толщины, и направляющая прижимается к ней струбциной. При этом линия разметки должна точно совпасть с краем основания.

Под вторую направляющую также подкладывается фанерка. Теперь можно фрезеровать первую часть паза, упирая подошву в направляющую.

Заготовка разворачивается на 180 градусов, и фрезеруется вторая сторона паза.

Боковые поверхности шлифуются на орбитальном станке, а также закругляется два угла, расположенные ближе к пазу. Таких деталей, как Вы уже догадались, нужно две штуки.

Таких деталей, как Вы уже догадались, нужно две штуки.

Обе детали приклеиваются прямо к подкладкам следующим образом.

На выступе второй направляющей также приклеены две подкладки.

Остается соединить обе части кондуктора с помощью барашковых винтов М6.

Особенностью такой оснастки является возможность зафиксировать между ними заготовку, имеющую разную толщину, в виде клина. Также с ее помощью можно делать клиновидные вырезы.

Перед полноценным использованием приспособления, следует пропитать его деревянные поверхности льняным маслом, или покрыть акриловым лаком.

При износе краев оснований, их легко заменить, отклеив алюминиевые профиля. Именно поэтому не стоит соединять их с основанием с помощью секундного клея.

Пора испытывать оснастку в деле. Задача — самая обычная — сделать паз для дощечки, и получить Т-образное соединение.

На детали, в которой нужно сделать паз, размечается линия, вдоль одной из будущих сторон паза.

На заготовку кладется оснастка, и край основания совмещается с линией разметки.

Направляющая и заготовка вместе прижимаются к верстаку струбцинами.

Между основаниями вставляется врезаемая дощечка, и зажимается между ними. Положение второй части кондуктора фиксируется барашковыми гайками.

Удалив исходную заготовку, фрезеруется первый край паза, соблюдая нумерацию стороны подошвы и направляющей.

Та же операция делается без разворота подошвы, но уже с упором во вторую направляющую.

Среднюю часть паза мастер зачищает зигзагообразными движениями.

Вот такое плотное и качественное соединение получилось.

Если Вам понравилось такое устройство, рекомендую ознакомиться со статьей про изготовление усовершенствованной модели с расширенными возможностями.

Благодарю автора за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Подробнее здесь.

Кондуктор для вырезания пазов и отверстий ручным фрезером

Здравствуйте, уважаемые читатели и самоделкины!

Одним из самых важных и незаменимых инструментов столяра является ручной фрезер. С его помощью можно выполнять огромное количество операций. Одна из его возможностей — выборка самых разнообразных по форме выемок, отверстий и пазов.

Для удобства и точного выполнения этой операции обычно изготавливают шаблон, и используют его в паре с копировальными втулками.

Также можно закрепить на заготовке одну или несколько направляющих, с учетом диаметра фрезы и ширины подошвы фрезера.

Но все это — весьма медленно, не очень удобно, и каждый раз нужно либо делать новый шаблон, либо выполнять разметку на заготовке.

В данной статье автор YouTube канала «김팀장 크래프트Dekay’s Crafts» расскажет Вам, как можно изготовить специальный кондуктор-направляющую, которая подойдет как для фрезеровки пазов, так и прямоугольных отверстий или выемок.

Это приспособление достаточно простое в изготовлении, и может быть повторено минимальным набором инструментов.

Материалы, необходимые для самоделки.

— Листовая фанера, ДВП, палисандр

— Т-образная направляющая

— Болты, гайки M6

— Секундный и столярный клей, парафин, наждачная бумага, двухсторонний скотч.

Инструменты, использованные автором.

— Универсальный разметочный рейсмус

— Ручной фрезер, фрезы

— Циркулярная пила, торцовочная пила

— Диски для циркулярной пилы

— Мини-сверлильный станок или шуруповерт

— Стамески, киянка, станочные тиски

— Стальные F-образные струбцины

— Столярный уголок для сборки рамок

— Рулетка, карандаш, нож.

Процесс изготовления.

Материалом для основания кондуктора послужит листовая ДВП толщиной 4 мм. Также подойдет тонкая, но жесткая и ровная фанера.

Разметку Г-образного основания автор выполняет с помощью универсального разметочного рейсмуса, который имеет шкалу наподобие штангенциркуля. Рекомендую обратить внимание на такой инструмент, он пригодится не только столярам.

Рекомендую обратить внимание на такой инструмент, он пригодится не только столярам.

Итак, отступ от краев прямоугольной заготовки делается с учетом половины ширины подошвы фрезера, плюс ширина П-образного алюминиевого профиля, и запас в 20 мм. От размера исходной заготовки зависят максимальные размеры получаемых пазов и выемок.

Затем параллельный упор отодвигается от края пильного диска на то же расстояние, что было использовано при разметке. Два перпендикулярных друг другу пропила делаются не до конца.

Оставшийся стык в углу прорезается стамеской, и излишек в виде прямоугольника убирается.

От того же края автор делает отступ по 20 мм.

В качестве направляющих для ползунков послужит алюминиевый П-образный профиль, или Т-трек.

Направляющие нарезаются на торцовочной пиле под углом 45 градусов.

Обе направляющие приклеиваются к основанию вдоль размеченных линий с помощью секундного клея.

Эта операция требует точного соблюдения угла в 90 градусов.

Как видно, автор оставил достаточно большой запас основания для последующей обработки.

После приклеивания острые углы профилей закругляются наждачной бумагой вручную. Также проверяется полученный угол. Именно от этого зависит точность работы приспособления.

Из 20-мм фанеры автор вырезает четыре одинаковых прямоугольных заготовки для корпусов ползунков.

Затем заготовки попарно склеиваются.

Чтобы получить точные параллелепипеды, мастер использует пару вот таких столярных уголков. На время склейки между этими уголками фиксируются обе заготовки, и стягиваются струбцинами.

Как Вы уже догадались, такие уголки подойдут для сборки прямоугольных рамок и корпусов.

После высыхания клея на нижней части корпусов автор размечает контуры пазов, совпадающие с размерами профиля направляющих. Отступ от края корпуса — 20 мм.

Выборка материала осуществляется ручным фрезером с прямой фрезой по дереву, либо с помощью торцовочной пилы за несколько пропилов.

Конечно, выборка фрезером была бы намного «чище». Заготовка фиксируется на верстаке струбциной, и дно паза выравнивается стамеской.

Чтобы уменьшить трение, автор смазывает паз обычной парафиновой свечой.

В центре паза высверливается сквозное отверстие диаметром 6 мм. Оно нужно для длинного болта М6.

Чтобы не тратить деньги на специальные гайки для Т-трека (или Т-болты), автор решил сделать их самостоятельно.

Для этого он вырезает из палисандра две детали, которые помещаются внутрь направляющих.

В полученных заготовках сверлится отверстие для тела болта.

Вставив болт в отверстие, автор размечает контуры его головки.

Зафиксировав заготовку в столярных тисках, излишек древесины убирается фрезером. Окончательная подгонка под головку выполняется стамеской.

Получился своеобразный Т-болт М6.

Теперь кондуктор с жертвенной подкладкой фиксируется на верстаке, и выполняется «обход» фрезером по внутреннему периметру. При этом автор использует ту прямую фрезу, с которой он и будет в дальнейшем работать на этом приспособлении.

При этом автор использует ту прямую фрезу, с которой он и будет в дальнейшем работать на этом приспособлении.

Таким образом выравниваются оба края основания, которые и будут служить ориентиром при фрезеровке по разметке.

Для завершения конструкции ползунков, автор вырезал пару прямоугольных подкладок.

Эти детали приклеиваются к нижней передней части корпусов ползунков на секундный клей.

Оставшаяся часть подкладки имеет форму квадрата, с размерами сторон, равных расстоянию от края направляющей до края основания.

Прижимные ручки автор сделал из деревянного кругляка, высверлив в центре цилиндров отверстия, и вклеив гайки.

Вот приспособление и готово. Прижимными рукоятками будет фиксироваться положение ползунков.

Чтобы кондуктор не скользил относительно заготовок, на его нижнюю часть автор приклеивает крупнозернистую наждачную бумагу (она имеет клеевую основу).

Излишки бумаги срезаются ножом вдоль краев основания кондуктора.

Первым изделием, для которого будет делаться выемка будет обрезок алюминиевого профиля. Сначала деталь зажимается между обоими ползунками, и убирается.

Сначала деталь зажимается между обоими ползунками, и убирается.

Приложив к обрабатываемой заготовке настроенный кондуктор, автор делает фрезером обход вдоль направляющих и упоров.

Для обработки второй части паза кондуктор разворачивается на 180 градусов, и операция повторяется.

Конечно, в углах выемки остаются закругления, которые нужно подрезать стамеской вручную.

Теперь будет делаться выемка для вот такой прямоугольной детали.

И снова, убрав деталь, делается обход вдоль ограничителей, упирая в них подошву фрезера.

Снова разворот кондуктора, и обработка оставшегося угла.

Вот с такой точностью автор подготовил выемку и паз для деталей.

Берите и себе на вооружение такой простой кондуктор для ручного фрезера.

Также в недавней статье был описан процесс изготовления похожего приспособления, но с более сложной конфигурацией.

Благодарю автора за простое, но полезное приспособление для ручного фрезера!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Основы работы с фрезером, шкантовые пазы.

Здравствуйте, уважаемые читатели и самоделкины!

В данной статье, автор YouTube канала «The Wood Whisperer» расскажет Вам, как легко и быстро делать пазы под шканты и не только.

Как выяснилось, многие из тех, которые только начинают заниматься столярным делом, не знают, как делать пазы. Вашему вниманию предлагается быстрый, лёгкий и довольно дешёвый способ их производства.

Материалы.

— Доски.

Инструменты, использованные автором.

— Ручной фрезер

— Тиски

— Маркер с тонким наконечником

— Угольник, карандаш, штангенциркуль

— Разметочный рейсмус.

Процесс изготовления.

Для того, чтобы надёжнее запомнить 4 составляющие успеха в производстве пазов высокого качества, автор придумал акроним — РИБН:

1. Разметка

2. Инструменты

3. Балансировка

4. Направление движения.

В оригинале — LTBD: layout, tools, balance, directions.

А теперь поподробнее о каждой из четырёх составляющих. Правильная разметка значит очень многое, по крайней мере, на первом этапе. Автор использует хороший, острый, 0,5 мм карандаш для оптимальной точности, и разметочный рейсмус.

Обычно размещают весь паз целиком на одной детали или древесной заготовке. На получившихся контурах пазов должны быть выделены линии начала и конца, а также выборки.

Теперь об инструментах: для работы понадобится пристойный фрезер, предпочтительно погружной, или ламельный.

Надёжное упорное устройство, контролирующее положение края детали, фреза с направленной вверх спиралью, которое благодаря своей форме будет выводить стружки из паза во время фрезерования.

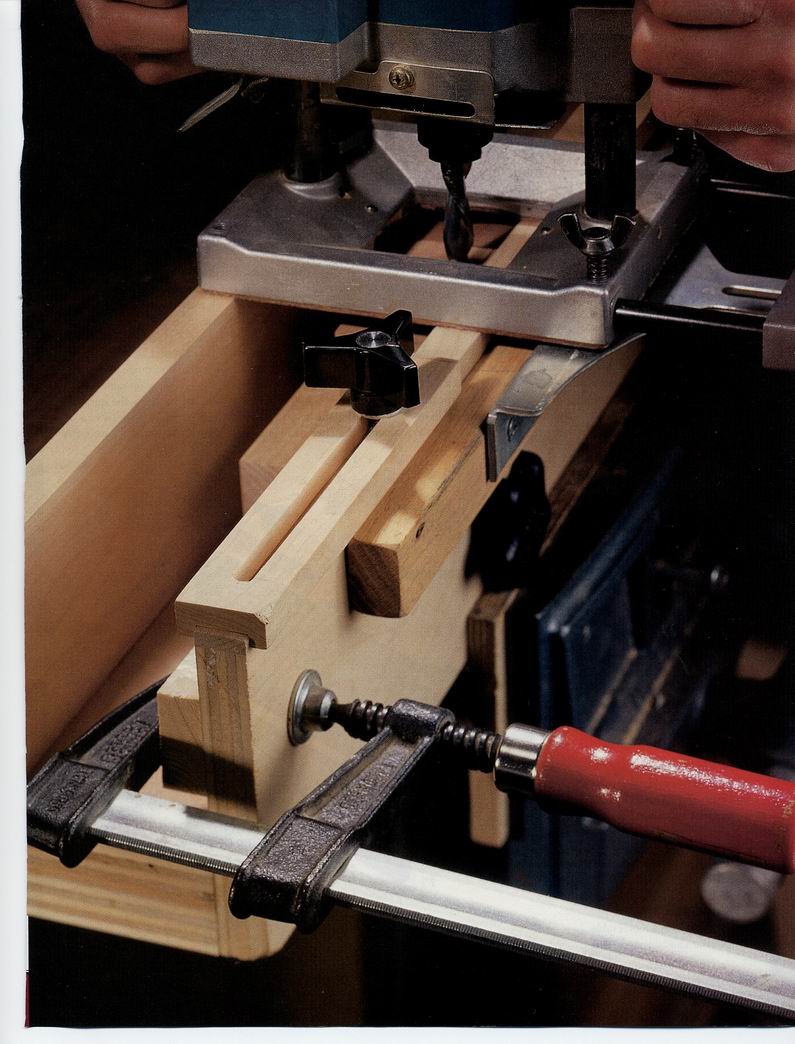

Далее закрепляем заготовку струбцинами, или фиксируем его в тисках.

Затем проверяем, насколько устойчиво «сидит» фрезер.

И если есть чувство, что он слегка крениться, используйте дополнительную опору — деревянный брусок или какую-либо другую деревянную заготовку.

Размещаем фрезер на заготовке и слегка выводим сверло, чтобы оно лишь соприкоснулось с поверхностью. Применяем ограничители, чтобы выставить желаемую глубину.

Теперь можно закрепить устройство, контролирующее положение края детали.

Устанавливаем сверло так, чтобы его наконечник оказался под прямым углом к будущему пазу. В результате намного проще установить сверло как раз между двумя схематичными линиями.

После того, как всё выставлено, фиксируем упор и включаем фрезер.

Первое отверстие высверливаем на полную глубину. Так мы отмечаем начало и конец паза, что даёт аккуратный старт и чётко заданную точку финиша, а также физически позволяет ощутить окончание паза, тем самым не позволяя продвинуться дальше. Это чувство особенно ценно, если пыль и опилки препятствуют нормальному обзору детали.

Затем возвращаемся в начало и вычищаем центральную часть паза между двумя отверстиями, двигаясь по направлению слева направо, толкая прибор от себя. Такое движение и положение помогает задействовать в работе всю длину фрезы.

Если же Вы выберете другое направление, придвигая фрезер к себе, у сверла есть больше шансов сбиться с курса. Почему так? — спросите Вы. Ответ: это связано с направлением вращения сверла. Когда сверло движется по часовой стрелке, всегда возникает желание двигать прибор в сторону, противоположную направлению этой ротации. Как видно на изображении, фрезер сопротивляется движению вперёд из-за того, что сверло постоянно стопорится в материале.

Если же двигать прибор в обратном направлении, к себе, а не от себя, его движение совпадёт с вращательным моментом сверла и продвижение фрезера будет лёгким. Лёгкость, с которой машина скользит по материалу, и может спровоцировать утрату контроля, в результате чего неизбежно отклонение от заданного курса.

Это не играет существенной роли, если сверло со всех сторон окружено древесиной, вместе с тем движение в правильном направлении стабилизирует процесс.

Если же необходимо сделать более широкий паз, когда нужно совершить больше одного прохода сверлом, всегда проверяйте, чтобы материал, который вы удаляете, находился за дальней стороной сверла. И Вы продолжаете двигаться слева направо. Если нужно вырезать несколько одинаковых пазов, Вам нужны только начальная и конечная линии, чтобы вырезать все остальные пазы.

И в завершении обратите внимание на положение рук: если придвинуть руку поближе к сверлу, создаётся ощущение лучшего управления прибором. Когда левая рука в основном толкает прибор вперёд, она лучше контролирует процесс, если занимает положение внизу, у основания фрезера.

Кроме того, такое положение рук создаёт меньшее давление на наконечник сверла.

Итак, теперь немного практики — и Вы будете в состоянии просверлить пазы практически в любой заготовке. Весь этот стул был сделан и собран по этой технологии! Так были приделаны спинка к основанию, куча сумасшедших уголков и шкантовых соединений — это всё было сделано ручным фрезером!

Спасибо автору за интересный мастер-класс!

Всем удачи, хорошего настроения, соблюдайте технику безопасности!

Источник (Source)

приспособы для ручных фрезерных станков по дереву своими руками, чертежи оснастки для фрезерования, их виды

Невозможно описать все приспособления для фрезера в одной короткой публикации. Сами изобретатели с форумов, которые делятся идеями и чертежами с единомышленниками, признают, что основные принципы таких устройств давно изобретены и разработаны, но жизненные ситуации приводят к необходимости их адаптации под существующую надобность. Так рождаются новые конструкции.

Иногда они повторяют уже имеющиеся в наличии, но нередко содержат неожиданные решения, которые могут пригодиться в домашних условиях, при работе своими руками. Все изготавливаемые станочные приспособления условно разделяют на узкоспециальные, необходимые для работы с заготовками, универсально-наладочные и универсальные.

Что такое параллельный упор?

Параллельный упор – жизненно важное приспособление при работе с фрезерным станком, нужный для прямого смещения фрезы вдоль поверхности базы (края верстака или ровного среза детали). Упор очень крепко фиксирует деталь, что дает возможность обрабатывать кромки и пазы.

Нередко при продаже фрезерного станка производитель поставляет и один из вариантов этого приспособления. Но житейские ситуации могут потребовать его доработки или даже переделки. Есть разнообразные конструкции, адаптированные для решения всевозможных задач.

Каждая конструкция имеет свои плюсы и минусы, что требует от мастера креативности и ответственности в принятии решения относительно предложенного уникального конструктива.

В подробном описании можно найти только два реальных факта об этом функциональном приспособлении – оно играет важную роль в выполнении некоторых процессов и может прилагаться производителем в составе комплекта для ручного инструмента – например, для циркулярной пилы. Прилагаемая инструментальная оснастка для любого параллельного упора содержит:

- штанги, входящие в выемки на фрезе;

- крепеж, удерживающий заданное положение, опорную часть;

- материалы для изготовления опорной части могут быть самыми разными – мебельная фанера, дерево, облицованное пластмассой.

Это стандартная фурнитура, изготовлением которой можно не озадачиваться, поскольку пружинные зажимы, маховики и профили можно приобрести в специализированных магазинах. С обратной стороны станины располагают маховики для регулировки зазоров с фрезой, фиксации упора на столе. При желании сделать конструкцию более функциональной и надежной можно добавить кожух для присоединения пылесоса, который сделает процесс работы чище, но добавит сложности в сборке и шума.

Небольшие доработки дают возможность делать не только прямые разрезы, но и фигурные. Деревянные бруски с одной стороной ровной, а второй – угловатой или с выемкой, вставляемые между опорной частью и кромкой материала, помогут вести станок по заданному маршруту.

Брусок добавляет неустойчивости, требует большей аккуратности в работе и усложняет спроектированную конструкцию.

Направляющая шина для фрезерных станков

Это приспособление для фрезера нужно для обеспечения прямого хода режущей кромки. Шина существенно экономит время, позволяя направить инструмент под любым углом к краю.

Уникальный вариант шины пользователь может создать для собственных нужд. Простейший вариант – линейка, закрепленная любым удобным образом. Для обеспечения устойчивости используют фанеру, прибивая к ней доску или брус, в который будет упираться край фрезерной базы, в то время как основа обеспечит зону обработки. Доску можно не прибивать, а присоединить пружинными зажимами. Это даст возможность использовать фрезы разного диаметра и корректировать расстояние от рабочей зоны в зависимости от размера фрезы.

Назначение копировальных колец и шаблонов

Точность обработки дает использование копировальных колец. Это круги с выступами, которые движутся по шаблону. Кольцо фиксируется на основании фрезера любым удобным способом, главное – контролировать, чтобы ни кольцо, ни шаблон не соприкасались с рабочей частью инструмента. Шаблоны нужно закрепить на рабочем материале для обеспечения прилегания к основанию.

Безусловно, готовые варианты не всегда могут удовлетворить все запросы мастера, поэтому шаблоны делают вручную для узких нужд. Дополнить конструктив можно подшипниками или кольцами, подбираемыми по размеру фрезы.

Сложные пазы, выемки под дверные петли, декоративная и узорная работа также может быть выполнена с помощью доработанных шаблонов и колец.

Другие приспособления

Циркулярные

Среди других приспособлений для фрезера по дереву особое место занимают циркулярные. Все круглые и овальные разрезы выполняются с их помощью. Циркуль представляет собой штангу со штифтом. Простое смещение штанги изменяет размер круга. Для отверстий малого радиуса, например, для врезки петель, циркульная конструкция крепится непосредственно на основание фрезерного станка.

Фрезер для вырезания кругов можно усовершенствовать под выпиливание овалов. Его можно сделать своими руками. Потребуется база, в которой для закрепления заготовок используются винты или присоски; башмаки, штанги для монтажа и кронштейн для фиксации конструктива с инструментом. Круглые проемы вырезаются, когда задействован один башмак, введение в приспособление второго дает возможность прорезать овальные отверстия.

Для изготовления пазов на узких поверхностях

Для изготовления такого варианта, конечно, можно некоторое время развлекаться с дрелью и долотом, и можно даже вырезать достаточно точное отверстие. Но сколько же времени будет потрачено впустую. Фрезер справится с этой задачей быстрее и четче. Но для это нужны определенные аксессуары.

- Состоять они могут из круглой или прямоугольной пластинки, закрепленной на основании инструмента.

- Два штыря на пластине обеспечат ровный ход инструмента. Оси штырей располагаются на линии фрезы, при таком условии паз будет сделан в центре детали, вне зависимости от толщины.

- При выполнении распила важно контролировать плотное прижатие штырей к заготовке с обеих сторон. Аналогичного результата можно добиться, используя два параллельных упора. Реальной является даже задача с одним параллельным упором, но заготовка должна быть закреплена между двух поверхностей.

- Если мастер постоянно имеет дело с распилами на узких поверхностях, можно сделать стол из двух частей, которые дадут возможность зажать материал между ними.

- Универсальное применение копировального кольца дает возможность защитить шаблон от режущей кромки.

- Ручная фреза с копировальным кольцом поможет заменить, например, столярные инструменты, применяемые при установке дверных петель, и сократить время, которое неминуемо будет затрачено, если у работника нет необходимых навыков работы с ними.

Для работ по установке дверных петель, например, изготавливается шаблон из куска дощечки. Это дополнительные временные затраты, которые затем с лихвой окупаются – пазы будут готовы за несколько секунд. Нередко можно встретить совет купить готовые шаблоны для фрезера. И это разумно, поскольку они есть в продаже и предназначены для однотипной, распространенной деятельности – например, установки дверных петель или при изготовлении мебели, где требуется несколько однотипных деталей.

Изготовление индивидуального шаблона целесообразно, если требуется уникальное изделие. Но тогда не имеет смысла делать его из прочного материала, особенно если он будет применяться одноразово – как, например, для реставрации антикварной мебели.

Крепежные, прижимные устройства могут использоваться как универсальные, так и рассчитанные на применение определенного вида техники. Их типы вариабельны – в виде колодки, башмака с пружиной или стальных пластин.

Зажимные отличаются тем, что остаются неподвижными в процессе обработки заготовки, однако они тоже разнообразны и достаточно сложны в изготовлении. Поэтому несмотря на обилие чертежей для умельцев, их предпочитают покупать в уже готовом виде, фабричного изготовления. Там хорошая балансировка самоторможения, привод бывает ручной, гидравлический или пневматически, качественный металл. Проще приобрести уже готовое устройство и модернизировать его под собственные нужды.

Для обработки тел вращения

Тоже есть специальные, готовые приспособления. Однако изготовители профессиональных инструментов не всегда в состоянии предугадать, какие у народных умельцев могут возникнуть надобности.

Пользователи охотно делятся своими наработками для обработки круглых перил для деревянной лестницы, балясин и прочего. И эти самодельные устройства не только не уступают фабричным, но иногда и превосходят их по качеству обработки и продуктивности.

Для фрезерования шипов

Для резки шипов используются специальные приспособления. В советах специалистов всегда есть отсылка на промышленные устройства. В них может быть сразу несколько функций – например, выполнение профиля для глухого и сквозного ласточкина хвоста и сквозного соединения с прямым шипом. Здесь огромное значение имеет точная траектория фрезы, качественный шаблон и копировальное кольцо.

Как сделать своими руками?

Для тех, кто намерен хорошо изучить чужую полезную практику, приобщиться к усовершенствованиям и изобретениям, попробовать, насколько хороши в практической деятельности самодельные приспособления для фрезера, ниже приводится несколько видеороликов от отечественных Кулибиных.

Список открывающихся перед домашним мастером полезных приспособлений.

- Параллельный упор – его можно просто приобрести и установить на краю верстака (если он достаточно ровный) или детали. К нему можно прибавить деревянный брусок. Однако работать с таким устройством нужно предельно внимательно, ибо он придает элемент неустойчивости. Имея в распоряжении параллельный упор, можно надежно фиксировать при обработке деталь, чтобы обрабатывать кромки и пазы

- Направляющую шину – простое приспособление, сходное с вышеописанным. Его назначение – сократить время, затраченное на обработку. Оптимально, если в комплекте имеется башмак. Элементарный вариант своими руками – надежно закрепленная линейка (пример можно посмотреть на видео).

- Шаблоны и копировальная втулка – самый распространенный вариант изготовления полезного приспособления для фрезера своими руками. К ним приходится прибегать особенно часто, и главное – правильно выбрать способ крепления, рассчитать диаметр. Подробней о нюансах рассказано в видеоролике от пользователя с популярного канала.

- Интересен и циркуль, в котором диаметр изменяется предельно просто – смещением штанги, предназначенной для создания круглых и овальных отверстий.

Особенность каждого творческого человека – в умении своевременно сориентироваться, усвоить уже сделанные наработки или создать при необходимости свои. Не всегда есть возможности приобрести необходимое для работы (по финансовым причинам или из-за отсутствия в продаже). Тут и приходит на помощь чей-то полезный опыт или собственная находчивость и смекалка. Всемирное информационное пространство значительно облегчило эту задачу.

Все о приспособлениях для фрезера смотрите в видео.

Как работать фрезером по дереву?

Для обработки древесины требуется специальное оборудование, которое предлагается в разных вариантах. Одним из них является фрезерный станок, у которого есть свои особенности и много преимуществ. Для начала необходимо ознакомиться с данным приспособлением, узнать о правилах применения, настроить инструмент и только тогда приступать к процессу обработки. Методов обработки древесины есть несколько. Если овладеть всеми азами, можно создавать различные элементы из многих видов материала. Вашему вниманию предлагается полезная информация, которая поможет освоить работу на фрезере, даже если вы новичок в этой области, открыть для себя другие возможности.

Основные правила работы

Изготовление столярных изделий предполагает применение деревообрабатывающего оборудования. При помощи фрезера можно не только разрезать пиломатериалы, но создавать на них узоры, чтобы добиться декоративного оформления.

Такая фрезеровка пользуется большим спросом, к тому же, благодаря инструменту можно проявить фантазию и создавать потрясающие изделия.

Наверняка, каждый согласится, что древесина является одним из тех материалов, которые легко поддаются обработке, а благодаря агрегату результат будет эффективным.

Нельзя не отметить, что фрезер используют вместе с лобзиком, тисками и другими приспособлениями. Полотно из древесины, на котором нарисован узор, устанавливается на поверхности и закрепляется, после чего можно водить инструментом по контуру, чтобы получить готовый элемент. Фрезы предлагаются в разных вариантах, поэтому существует много приёмов обрабатывать древесину и другие материалы.

Одним из главных правил работы с агрегатом является то, что передвигать работающий режущий инструмент необходимо равномерно, только так можно получить качественный результат. Конечно, процедура не из легких, необходимо прилагать усилия так, чтобы не сильно давить на поверхность, но при этом и не позволить элементу двигаться самостоятельно, только так изделие будет обработано с высокой точностью. Замедлять ход инструмента во время поворотов нельзя, такие изменения могут привести к тому, что заготовка будет испорчена и прожжена.

Чтобы работать с ручным фрезером в домашней мастерской для начала необходимо знать правила эксплуатации, тщательно настроить агрегат и только тогда приступать к процессу.

Для настройки глубины среза предназначен подъемный механизм, пользуясь которым можно выбрать калибровку. Многое зависит от типа фрезерного устройства и производителя, поэтому для начала важно выбрать инструмент, который уже успел зарекомендовать себя с лучшей стороны. У многих фрезеров есть круговые направляющие, благодаря которым получают ровные края обрабатываемого материала.

Если необходимо сделать пазы, то здесь понадобится угловой упор, который находится на корпусе оборудования. Прежде чем запустить станок, нужно убедиться, что заготовка надежно закреплена, это обеспечит безопасность.

Каждый опытный специалист акцентирует внимание на том, что новичку необходимо ознакомиться с правилами безопасности. Речь идет о движущемся режущем инструменте, который при неправильной эксплуатации может нанести увечья и привести к травмам. Чтобы обеспечить защиту от таких проблем, используемые фрезы должны быть исправны, глубина съема не должна превышать 5 мм, а замена насадок своевременной (при обесточенном агрегате).

Чтобы продлить срок эксплуатации оснащения, необходимо не только соблюдать алгоритм технологического процесса, но и систематически обслуживать агрегат.

Как настроить инструмент?

Как упоминалось выше, для начала необходимо определиться с глубиной среза, для этого предназначен подъемный механизм, которым можно соединить основание и электропривод. Чтобы настроить параметры, необходимо выставить нужное расстояние от шайбы до штифта, они находятся возле мотора.

У станка есть прямолинейная направляющая, которая обеспечивает выдержку во время перемещения заготовок. На рынке предлагаются модели с комплектацией круговой направляющей для работы с окружностями. Если речь идет о небольших габаритах, оборудование оснащено технологическими отверстиями, куда устанавливается штифт на нужном расстоянии.

С каким бы оборудованием ни работал мастер, он знает, что первым делом необходимо наладить установку, чтобы потом начать процесс. В случае с фрезой необходимо снять предохранительную гайку с зажимной цангой, чтобы осуществить контрольную нарезку, запустив оснащение. Винты должны быть хорошо зажатыми, то же касается резьбовых деталей. Убедитесь, что на инструменте нет излишков защитной смазки, это может помешать обработке заготовок.

Частой ошибкой новичков является неумение крепко держать аппарат в руках, либо они делают это слишком усердно. Необходимо надежно, но не сильно направлять фрезер в нужном направлении и делать это плавно, чтобы получить желаемый результат. На поворотах нельзя замедляться, так как станок нагревается во время процесса и может оставить на древесине прожиг.

Что можно делать?

Благодаря ручному станку можно выполнять множество самых разных задач, создавая мебельные изделия, элементы декора и даже потрясающие художественные орнаменты. Такое под силу даже новичкам и в домашних условиях, если в распоряжении имеется качественный агрегат, определенные навыки и желание создавать что-то своими руками.

Поэтому можно с уверенностью сказать, что фрезер является универсальным аппаратом для работы с деревом, пластиком и разными видами металла.

При наличии ручного инструмента даже не совсем опытный мастер сможет изготовить перила, соорудить стеллаж или полку, либо сделать табурет и вешалки. На сегодняшний день многие занимаются обновлением ветхой мебели, реставрируют изделия, а с таким агрегатом это просто.

Фрезы бывают разными (сборочными, монолитными, кромочными, пазовыми, насадными и пр.). И каждый вид фрез соответствует конкретной отдельной операции. Поэтому набор фрез для мастера всегда актуален.

Стоит отметить, что ручной агрегат станет незаменимым, если необходимо сделать пазы для будущих соединений, например, в дверях, или создать уникальный узор на древесной поверхности, которая будет украшать интерьер. Таким образом, универсальный инструмент можно применять в самых разных случаях, когда речь идет об обработке заготовок из пластика, металла и дерева. Вашему вниманию предлагаются самые популярные приемы по работе на фрезере.

Открытый паз

Резьба заготовки с пазами, которые начинаются у кромки, не является сложной задачей. Для этого необходимо установить аппарат так, чтобы фреза находился с самого края заготовки. После этого нож опускается на нужную глубину и корзина надежно фиксируется. Только тогда можно подключаться к электросети, мотор запустится и вы начнете подавать материал. Как только режущий элемент дошел до конца, его необходимо поднять, ослабить фиксатор и заглушить мотор. Что касается глухих пазов, они делаются по тому же принципу, разница лишь в том, что начинать нужно не от края.

Глубокий паз

Обрабатывать такой участок нужно в несколько проходов, после каждого из них необходимо настраивать глубину нарезки. При этом нельзя забывать отключать фрезер, чтобы не превысить заглубление. При работе с твердыми материалами это правило является одним из первых. С последним слоем нужно работать на глубине не больше полутора миллиметра, только так поверхность поделки будет чистой.

Узкий паз

Для этого понадобится дополнительное приспособление, чтобы ускорить процесс и сделать его более удобным. Суть работы заключается в том, что плоское основание крепится к подошве, с обеих сторон устанавливаются стержни, которые гарантируют движение фрезера по прямой линии. Убедитесь, что оси расположены на одном расстоянии по отношению к центру ножа. Стержни должны одинаково прижиматься к заготовке, только так применение вспомогательного инструмента приведет к правильному результату.

Торцевая поверхность

Работа с разными породами древесины при помощи ручного фрезера предполагает обработку краев заготовок, ведь канты должны быть гладкими, чистыми и ровными. Здесь новичкам понадобится главное правило. Срезы должны быть пологими, тогда заготовка обретет необходимые очертания и будет презентабельной.

Криволинейные кромки

Чтобы обеспечить криволинейную кромку, необходимо иметь под рукой шаблон с кольцом. Это приспособление сделано в виде пластины с бортиком, которая движется вдоль шаблона, благодаря чему резак идет по правильной траектории. Данная деталь крепится к подошве аппарата при помощи специальных элементов, после чего можно начинать работу.

Что касается шаблона, его нужно зафиксировать на рабочей поверхности, для этого достаточно использовать обычный скотч, чтобы хорошо прижать элемент к плоскости.

Многие профессиональные мастера регулярно пользуются шаблонами, благодаря которым можно получать идентичные изделия. Особенно это касается мебельных цехов, где объем работы достаточно широкий, и приходится создавать одни и те же элементы конструкций в большом количестве.

Декоративная отделка

Пожалуй, этот способ фрезерования является наиболее творческим и весьма интересным. Конечно, не у всех новичков сразу получается красивая декоративная отделка, но все приходит с практикой. Древесина легко поддается обработке, поэтому на плоскости можно создавать красивые замысловатые узоры, которые позволят сделать любое столярное изделие уникальным и стильным. Благодаря ручному фрезеру можно создавать художественные шедевры, проявляя всю свою фантазию. Это интересный способ обработки древесины, к тому же, благодаря такому инструменту можно добиться любых результатов.

Конечно, для работы понадобится не только инструмент, но сопровождающие детали в виде тисков, стамески и лобзика. На деревянное полотно можно переносить понравившиеся рисунки, картинки и даже фотографии, которые останутся в первозданном виде на долгие годы. Аппарат оснащается специальной насадкой, которая плавно движется по контуру узора, аккуратно снимая слой материала, что делает заготовку объемной. Благодаря широкому выбору размеров фрезы можно создавать любые узоры и орнаменты, все зависит от личных пожеланий.

Таким образом, вы убедились, что благодаря такому столярному оборудованию можно осуществлять разные виды обработки древесины, расширяя возможности мебельного производства, ассортимент элементов различных конструкций и т. д.

Рекомендации

Начинающие мастера по обработке древесины должны ознакомиться с основными рекомендациями специалистов не только по поводу эксплуатации агрегата, но также выбора инструмента для личного применения. Так как на рынке предлагается широкий выбор фрезеров, первым делом важно определиться, работу какого характера вы собираетесь выполнять – нарезка пиломатериалов, декорирование, пазы и углубления и т. д.

К тому же важно обратить внимание на мощность аппарата, наличие вспомогательных элементов, его устойчивость, надежность и долговечность.

Большое значение имеет рукоятка, она должна быть удобной, особенно если вы планируете пользоваться инструментом постоянно, поэтому убедитесь в эргономичности оборудования.

Для продуктивного фрезерования заготовку необходимо надежно зафиксировать, а сам режущий элемент закрепить в цанге. После этого производится настройка параметров работы оборудования, траектории движения и глубины фрезерования.

Стоит поговорить о правилах, которые помогут заниматься работой безопасно и эффективно. Во время эксплуатации такого оборудования нельзя спешить, ведь это может привести к порче заготовки или даже травме. Поэтому, если вы собираетесь заменить оснастку, для начала отключите инструмент, только тогда закрепите заготовку, используя струбцины. Это не занимает много времени, но обеспечит безопасность и надежность.

Некоторые новички пытаются снимать большой слой древесины за один проход, но это не принесет желаемого результата, к тому же не всякая фреза способна выдерживать подобные нагрузки.

Важно предварительно ознакомиться с инструкцией по эксплуатации, сделать несколько пробных заготовок, чтобы ощутить мощность и нагрузку, а также давление во время движения режущего элемента по поверхности.

Ручная фреза является небольшим инструментом, который можно установить в своей домашней мастерской и обрабатывать древесину. Благодаря агрегату расширяются возможности для творческих поделок и даже собственного производства мебельных или других изделий из такого материала.

Научиться работать на таком станке может любой желающий, главное выбрать качественный и надежный агрегат, правильно его настроить и следовать инструкции. Изучите технические и эксплуатационные характеристики данного приспособления, пробуйте разные варианты обработки, чтобы улучшать собственные навыки. Это может открыть двери к хорошему заработку, к тому же в любое время можно сделать что-то и для себя. Успехов в начинающем деле!

Как работать фрезером, смотрите в видео.

Вакуумные патроны, приспособления и зажимы

: подробное руководство на 2020 год

Вакуумные зажимные приспособления, приспособления и зажимные системы

могут быть отличным средством повышения производительности в любом магазине, но они особенно полезны для быстрого прототипирования и работы с листами (например, вывески и электрические панели ). При токарной обработке популярны вакуумные патроны для токарной обработки деревянных чаш и сфер, поскольку они могут удерживать работу, не повреждая поверхность.

Примечание: Если вам нужна информация о вакуумных столах для фрезерных станков с ЧПУ, у нас есть страница для этого.

Пример заводского изготовления вакуумного патрона для крепления на вертикальном фрезерном станке

Я давно интересовался вакуумными патронами и приспособлениями. Моим первым контактом была отличная статья, показывающая, как построить вакуумный стол на веб-сайте MicroSystemsGeorgia, и это послужило толчком для нескольких часов, потраченных на исследование этого метода крепления.

Давайте рассмотрим эту работу подробно, потому что она дает отличный обзор того, как работают вакуумные зажимные приспособления и приспособления.Вот дизайн таблицы vcuum от Криса Кокурека, который меня вдохновил:

Вакуумный стол устанавливается на стол VMC с помощью обычного оборудования с Т-образным пазом. Эта внешняя канавка была сделана с помощью шариковой головки 1/8 дюйма и используется для удержания резинового шнура, закрывающего край. Круглые вакуумные порты фрезерованы на глубину 1/16 дюйма, и в каждом из них есть отверстие в центре, ведущее к проходам позади…

Любая вакуумная система требует вакуумного насоса, а здесь используется вакуумный насос Вентури. Он использует сжатый воздух (20 кубических футов в минуту) и использует трубку Вентури для создания вакуума.Кроме того, он пытается немного заглушить шум. Не дешево, но некоторые из них доступны на eBay.

Вот воздушные каналы на задней стороне вакуумного стола…

Воздуховоды закрываются простой пластиной…

Это изменения, которые Крис внес, чтобы получить вакуумный стол 2-го поколения:

Меньше отверстий. Первоначально на каждом краю были отверстия для дополнительных зажимов. Зажимы нужны для предотвращения скольжения изделия вбок от фрезерных усилий.Но он обнаружил, что двух зажимов, показанных на столе, было достаточно, чтобы предотвратить скольжение. Заполнение отверстий означает, что на одно место меньше для сбора и разбрызгивания жидкой охлаждающей жидкости, если вы используете воздушный шланг для очистки стружки.

Он перенаправил канавку для внешней прокладки так, чтобы не было открытых отверстий под болты, поэтому она вставлена вокруг отверстий. Если вы этого не сделаете, вам придется заклеить отверстия на заготовке, иначе возникнет утечка вакуума.

Крис предоставил несколько установочных штифтов для многократной установки заготовки на вакуумном столе.Можно подумать, что это также поможет минимизировать тенденцию к скольжению. Или вы можете поставить установочные штифты вдоль двух краев и прижать заготовку к ним, чтобы зафиксировать ее.

Такой красивый вакуумный стол может сэкономить вам много времени при загрузке и разгрузке вашей работы — идеально, если вы много работаете с большими тарелками!

Сборка против покупки вакуумного патрона или приспособления

Вакуумные патроны и приспособления

довольно легко построить. По большей части вы просто проделываете отверстия и нарезаете канавки в плоских пластинах.Но время — деньги, и, возможно, имеет смысл приобрести готовые вакуумные приспособления.

Вакуумные зажимные приспособления и приспособления могут быть в наличии в различных конфигурациях, от пластин до круглых патронов и вакуумных надгробий:

Приспособление для вакуумной плиты, круглый патрон и вакуумная надгробная плита от Nemi…

Вакуумное устройство смены паллет

Еще одно прекрасное применение вакуумной системы — это ее установка для смены поддонов. Его функция — сделать изменение настроек быстрым и легким.Вот типичная система от Pierson Workholding:

Черная пластина является основанием и крепится к вашему столу VMC. Также показаны две обрабатываемые крепежные пластины.

В такой системе вакуум удерживает фиксирующие пластины на основании. Но выпустите вакуум, и вы сможете мгновенно разблокировать крепежные пластины и перейти на другое решение для крепления.

Вакуумные патроны для токарной обработки древесины

Точение по дереву чаш и сфер — еще одно применение вакуумных патронов.Вот типичный вакуумный патрон для токарного станка, продаваемый Woodcraft:

Важно отметить, что древесина — пористый материал, причем некоторые из них более пористые, чем другие. Если дерево пропускает слишком много вакуума, деталь не будет надежно удерживаться. Даже с относительно непористой древесиной вакуумный патрон не удерживается так же надежно, как патрон с механической блокировкой на детали.

Вакуумные зажимные приспособления и приспособления для самостоятельного изготовления

В этом разделе я собрал советы, методы и ссылки на статьи, полезные для тех, кто хочет самостоятельно собрать вакуумный патрон или приспособление.

— Один пост предлагает использовать пластинчато-роторные вакуумные насосы Gast. Это может быть намного тише, чем насос Вентури для сжатого воздуха, и беглый взгляд на эти насосы на eBay показывает, что они больше не стоят. Вы, вероятно, захотите соединить его с баком, чтобы было немного дополнительной емкости, так что это немного повысит стоимость. Если вы используете насос на машине с заливной охлаждающей жидкостью, вам также необходимо придумать способ, как не допустить попадание охлаждающей жидкости в насос.

— Эта же резьба предлагает использовать клеи All Star для прокладок вместе с вакуумными приспособлениями.

— Из той же резьбы, вот несколько фото вакуумного стола, используемого для алмазной гравировки небольших пластин:

Белый материал представляет собой пену с открытыми порами, используемую для уплотнения. Обратите внимание, что он также находится в центре, чтобы поддерживать заготовку от прогиба. В каждом кармане находится заготовка…

— Geof, давний участник, превращает компрессор в вакуумный насос для серьезной производительности. Вот его вакуумный стол с импровизированной ловушкой для охлаждающей жидкости (важно, чтобы помпа не облажалась!):

Бытовой фильтр для воды служит уловителем охлаждающей жидкости для вакуумной линии…

Такое преобразование компрессора приводит к гораздо более эффективному вакуумному насосу, чем системы Вентури, но вы должны серьезно относиться к установке вакуума и иметь где-то запасной компрессор! Интересная мысль: чтобы создать вакуум, компрессор должен преодолеть 14-кратный перепад давления.7 фунтов на квадратный дюйм. Для сжатия до нормального давления воздуха в цехе требуется в 10 раз больший перепад давления. Работать с вакуумным насосом компрессору намного проще. Джефф предполагает, что преобразовать 2 л.с. в вакуумный насос вполне достаточно. У него просто так оказалось 5HP.

— Vac-Magic — система вакуумных поддонов Mitee Bite:

[youtube] http://www.youtube.com/watch?v=-tNc0zom0xM&feature=player_embedded [/ youtube]

— Совет TXFred на CNCZone об использовании вакуумных столов:

1.Требуется только один вакуумный порт, если вы не планируете устанавливать несколько частей одновременно. Я поместил порт в нижний левый угол и сделал этот угол источником всех моих программ. Как видите, я проделал множество отверстий для портов. Это было ошибкой, потому что мне пришлось отвести прокладку вокруг каждого из этих отверстий.

2. В качестве прокладочного материала я использовал пенопластовую трубку 1/8 ″ от MSC.

3. Канавки фрезеровались концевой фрезой 1/8 дюйма. Скорость подачи оставалась низкой для создания максимально гладкой поверхности.

4. После фрезерования канавок лицевой стороной вверх. Затем снимите фаски с краев канавок, иначе они порвут уплотнение. По той же причине закруглите углы каждого приподнятого квадрата. Как только это будет сделано, переверните его лицевой стороной вниз.

5. Канавки должны быть расположены так, чтобы расстояние от внешнего края одной канавки до противоположной кромки следующей составляло доли дюйма. Ваш приклад, скорее всего, будет измеряться в целых дюймах. Нужно быть уверенным, что ложа полностью перекрывает уплотнитель.Если ваши канавки находятся на расстоянии 1/4 дюйма, 1/2 дюйма или 1 дюйма от центра, этого не произойдет.

6. Канавки должны быть примерно 0,08 дюйма глубиной или меньше. Пена сильно сжимается, и вам нужно хорошее уплотнение. Я сделал канавки глубиной 0,1 дюйма, и иногда мне было трудно добиться хорошего уплотнения. Установите вакуумметр на помпу, чтобы проверить герметичность. Также установите на насос шаровой клапан, чтобы вы могли быстро создать или сбросить разрежение без включения и выключения насоса.

7. Вакуумный насос Harbour Freight работает нормально, но из него выходит маслянистый дым.Кроме того, он не совместим с охлаждающей жидкостью. Он будет вдыхать любую охлаждающую жидкость, которая протекает через уплотнение, и эта охлаждающая жидкость попадает в картер насоса. [Фред также упоминает, что его ловушка охлаждающей жидкости заполнялась очень быстро, примерно за 1 минуту!]

8. При программировании коснитесь Z на столе, затем поднимитесь, чтобы установить ноль. Поскольку ваш ноль находится относительно стола, вы можете проделывать хитрые трюки, например, прорезать почти весь материал, не нарушая уплотнения и не врезаясь в стол.А когда вы закончите, вы можете разбить материал на кусочки по нанесенным вами линиям.

Страшный вакуумный прибор Mishap

Любое крепление для оснастки имеет серьезные проблемы, когда деталь вырывается. Но вакуумные патроны и приспособления могут быть более подвержены этому, если не будут приняты особые меры предосторожности.

Я подпрыгнул примерно на два фута, когда пластина вырвалась из вакуумного приспособления во время обработки дна кармана:

Он на самом деле довольно сильно набрал обороты, чтобы попытаться сохранить его счастливым, и я мог подумать, что большая часть худших режущих сил уже была сделана, но деталь все равно сломалась.К счастью, никто не пострадал, но деталь сняли.

Вот неподвижный кадр пластины в воздухе:

Этот резак схватил деталь, поднял ее со стола и вскоре после этого заставил быстро вращаться. В данном случае деталь была достаточно легкой, а диаметр фрезы достаточно большим, и все они держались вместе достаточно долго, чтобы попасть в E-Stop.

Более тяжелая деталь могла сразу сломать резак и улететь в ограждение. Сверхтяжелая деталь могла просто сидеть и не вращаться, а просто немного сдвинулась.

Всегда страшно, когда деталь вылетает из зажима (особенно большие детали на токарных станках с ЧПУ — ой-ой!). Кожухи и определенно защита глаз важны.

Так какое же лекарство?

Сила удержания пропорциональна количеству вакуума, умноженному на площадь поверхности, на которую он может воздействовать. Более сильный вакуум помогает, но вы можете стать сильнее только до определенного момента. Идеальный вакуум дает вам 100% атмосферного давления на каждый квадратный дюйм детали, в которой есть вакуум.Получение более сильного вакуума зависит от наличия достаточно мощного насоса и минимизации утечек.

Большая площадь поверхности для вакуума — идеальный вариант, который часто может увеличить удерживающую силу больше, чем увеличение вакуума. Если прокладки раздавятся так, что заготовка окажется прямо на вакуумном приспособлении, у вакуума останется не так много площади поверхности, с которой будет работать — только площадь канавок. В идеале вы хотите, чтобы вся нижняя поверхность детали находилась под вакуумом, чтобы создать гораздо большую удерживающую силу.

Другой ответ — ограничить силы резания, чтобы они не превышали величину прижимной силы, которую может создать вакуумное приспособление. В нашем программном обеспечении G-Wizard есть встроенный мини-калькулятор, который предназначен именно для этого.

Вот как выглядит Vacuum Mini-Calc:

Калькулятор силы вакуумной резки G-Wizard Table…

Калькулятор очень простой. Первое, что он хочет знать, это ваш тип помпы:

- Положительный рабочий объем

- Регенеративный вентилятор

- Вентури с приводом от сжатого воздуха

Это обычные типы вакуумных насосов, каждый из которых создает немного разную величину вакуума.Если у вас есть вакуум, вы даже можете ввести точное количество в поле вакуума.

Затем вы хотите ввести площадь поверхности вашей детали. Легко для квадратных деталей. Для нестандартных деталей ваш пакет САПР почти всегда может рассчитать площадь. Обратите внимание, что если ваше вакуумное приспособление сделано из алюминия или чего-то непроницаемого, вам действительно нужна площадь поверхности вакуумных камер под деталью. Это нормально, чтобы оценить эту информацию, не слишком сумасшедшие, поскольку следующее — фактор безопасности.По умолчанию на калькуляторе мы используем коэффициент безопасности 2x. Итак, что бы мы ни рассчитали прижимную силу, мы уменьшим ее вдвое (или разделим на любой коэффициент, который вы укажете), просто чтобы дать некоторый запас на ошибку и такие вещи, как утечки вакуума.

Обратите внимание на информацию «Максимальная высота детали». Это ценно, потому что высокие детали с не очень большим основанием плохо подходят для вакуумных приспособлений. Когда вы обрабатываете деталь, которая находится очень высоко, вы получаете рычаг против удержания. Такие детали — не лучшая идея для вакуумного приспособления, и если вы превысите высоту, я бы повысил коэффициент безопасности, чтобы все оставалось на месте.

Последнее, что нужно сделать, это G-Wizard. Рассчитывает максимальный крутящий момент шпинделя. Здесь мы снова делаем довольно консервативное предположение в этих расчетах. Мы защищаем от ВСЕЙ этой силы, переводящейся в восходящую силу, которая отталкивает деталь от стола.

Хорошо, а теперь самое интересное. Нажмите кнопку «Ограничить мощность шпинделя», и вы вернетесь в G-Wizard. Когда вы это сделаете, вы увидите предел крутящего момента 112 унций на дюйм. Теперь любая рассчитанная подача и скорость будут автоматически отрегулированы, чтобы оставаться в пределах этого предела, чтобы деталь не выскочила из вакуумного стола.