Монтажная пена: виды, свойства и применение

ПОЛИТИКА КОНФИДЕНЦИАЛЬНОСТИ

Спасибо за посещение нашего сайта. Мы сообщаем вам ниже следующую информацию для того, чтобы объяснить политику сбора, хранения и обработку информации, полученной на нашем сайте. Также мы информируем вас относительно использования ваших персональных данных.

ЧТО ТАКОЕ «КОНФИДЕНЦИАЛЬНОСТЬ ИНФОРМАЦИИ»?

Мы считаем своим долгом защищать конфиденциальность личной информации клиентов, которые могут быть идентифицированы каким-либо образом, и которые посещают сайт и пользуются его услугами (далее — “Сервисы”). Условие конфиденциальности распространяется на всю ту информацию, которую наш сайт может получить о пользователе во время его пребывания и которая в принципе может быть соотнесена с данным конкретным пользователем. Это соглашение распространяется также и на сайты компаний партнёров с которыми у нас существуют соответствующие обязательственные отношения (далее — «Партнёры»).

Получение и использование персональной информации

Наш сайт получает персональную информацию о Вас, когда Вы регистрируетесь, когда Вы пользуетесь некоторыми нашими службами или продуктами, когда Вы находитесь на сайте, а также в случае использования услуг наших партнёров.

Также мы можем собирать данные о вас в том случае, когда вы, согласившись с данной «Политикой конфиденциальности» на нашем сайте, не завершили процесс регистрации до конца. Типы персональных данных, которые могут быть собраны на этом сайте в ходе процесса регистрации, а также совершения заказов и получения любых сервисов и услуг, могут включать ваше имя, отчество и фамилию, почтовый адрес, email, номер телефона. Кроме того мы можем запросить информацию о ваших привычках, интересах, типах продуктов и сервисов, предлагаемых сторонними партнерами нашего сайта, которые мы можем также предложить вам на нашем сайте.

Любая ваша персональная информация, полученная на сайте, остается вашей собственностью. Тем не менее, отправляя свои персональные данные нам, вы доверяете нам право использовать вашу персональную информацию для любого законного использования, включая, без ограничений:

Тем не менее, отправляя свои персональные данные нам, вы доверяете нам право использовать вашу персональную информацию для любого законного использования, включая, без ограничений:

А. совершение заказа продукта или услуги

B. передача вашей персональной информации третьей стороне в целях совершения заказа

продукта или услуги, предоставляемой третьей стороной, на нашем сайте.

C. Показ рекламных предложений средствами телемаркетинга, почтового маркетинга, всплывающих окон, баннерной рекламы.

D. Отслеживание исполнения нашего «Пользовательского соглашения».

E. Для проверки, подписки, отписки, улучшения контента и целей получения обратной связи.

Вы соглашаетесь, что мы можем связаться с вами в любое время по вопросу обновлений и (или) любой другой информации, которую мы сочтём связанной с последующим использованием нашего сайта вами. Мы также оставляем за собой право передать информацию о настоящем или прошлом пользователе в случае, если мы сочтём, что наш сайт был использован данным пользователем для совершения незаконной деятельности.

Мы можем предоставлять сторонним партнёрам нашего Сайта информацию о пользователях, которые ранее получали таргетированные рекламные кампании, с целью формирования будущих рекламных кампаний и обновления информации о посетителе, используемой для получения статистических данных.

Сторонние ссылки

Мы не несём ответственности за точность, конфиденциальность и пользовательские соглашения любых сторонних партнёров, которые могут рекламироваться на нашем сайте. Любые сторонние рекламные материалы, размещаемые на нашем сайте, принадлежащие сторонним рекламодателям, никак не связаны с нашим сайтом.

Наш сайт автоматически получает и записывает в серверные логи техническую информацию из Вашего браузера: IP адрес, cookie, запрашиваемые продукты и посещённые страницы. Данная информация записывается с целью повышения качества обслуживания пользователей нашего сайта. Мы также спрашиваем адрес электронной почты (e-mail), который нужен для входа в систему, быстрого и безопасного восстановления пароля или для того, чтобы администрация нашего сайта могла связаться с вами как в экстренных случаях (например, проблемы с оплатой), так и для ведения процесса деловой коммуникации в случае оказания услуг. Этот адрес никогда не будет использоваться ни для каких рассылок, кроме тех, на которые Вы явно подпишетесь. Ваш выбор использования информации

Этот адрес никогда не будет использоваться ни для каких рассылок, кроме тех, на которые Вы явно подпишетесь. Ваш выбор использования информации

В ходе процесса регистрации и (или) когда вы отправляете персональные данные нам на нашем Сайте, вы имеете возможность согласиться или не согласиться с предложением передать ваши персональные данные нашим сторонним партнёрам с целью осуществления с вами маркетинговых коммуникаций. Если с вами связываются представители любых этих сторонних партнёров, вы должны уведомить их лично о ваших предпочтениях по использованию ваших персональных данных. Несмотря на все выше сказанное, мы можем сотрудничать со сторонними партнёрами, кто может (самостоятельно или через их партнёров) размещать или считывать уникальные файлы cookie в вашем веб-браузере. Эти cookies открывают доступ к показу более персонализированной рекламы, контента или сервисов, предлагаемых вам. Для обработки таких cookies мы можем передавать программный уникальный зашифрованный или хэшированный (не читаемый человеком) идентификатор, связанный с вашим email-адресом, онлайн-рекламодателям, с которыми мы сотрудничаем, которые могут разместить cookies на вашем компьютере. Никакая персональная информация, по которой вас можно идентифицировать, не ассоциирована с этими файлами cookies. Отказаться от размещения cookies на вашем компьютере можно с помощью настроек вашего браузера.

Никакая персональная информация, по которой вас можно идентифицировать, не ассоциирована с этими файлами cookies. Отказаться от размещения cookies на вашем компьютере можно с помощью настроек вашего браузера.

Неидентифицирующая персональная информация

Мы оставляем за собой право собирать неидентифицирующую персональную информацию о вас, когда вы посещаете разные страницы нашего Сайта. Эта неидентифицирующая персональная информация включает в себя без каких-либо ограничений: используемый вами тип браузера, ваш IP-адрес, тип операционной системы, которую вы используете, а также доменное имя вашего провайдера интернет-услуг.

Мы используем эту неидентифицирующую персональную информацию в целях улучшения внешнего вида и контента нашего Сайта, а также для получения возможности персонализировать вашу работу в сети Интернет. Мы также можем использовать эту информацию для анализа использования Сайта, также как и для предложения вам продуктов и сервисов. Мы также оставляем за собой право использовать агрегированные или сгруппированные данные о наших посетителях для не запрещённых законом целей. Агрегированные или сгруппированные данные это информация, которая описывает демографию, использование и (или) характеристики наших пользователей как обобщённой группы. Посещая и предоставляя нам ваши персональные данные вы тем самым позволяете нам предоставлять такую информацию сторонним партнерам.

Агрегированные или сгруппированные данные это информация, которая описывает демографию, использование и (или) характеристики наших пользователей как обобщённой группы. Посещая и предоставляя нам ваши персональные данные вы тем самым позволяете нам предоставлять такую информацию сторонним партнерам.

Мы также можем использовать cookies для улучшения использования нашего сайта. Cookies – это текстовые файлы, которые мы сохраняем в вашем компьютерном браузере для хранения ваших предпочтений и настроек. Мы используем Cookies для понимания, как используется сайт, для персонализации вашей работы в Сети Интернет и для улучшения контента и предложений на нашем Сайте.

Несовершеннолетние

Мы не храним сознательно информацию о несовершеннолетних лицах моложе 18 лет. Никакая информация на данном сайте не должна быть предоставлена несовершеннолетними лицами. Мы предостерегаем родителей и рекомендуем им контролировать работу детей в Интернет.

Безопасность

Мы будем стремиться предотвратить несанкционированный доступ к Вашей личной информации, однако, никакая передача данных через интернет, мобильное устройство или через беспроводное устройство не могут гарантировать 100%-ную безопасность. Мы будем продолжать укреплять систему безопасности по мере доступности новых технологий и методов.

Мы будем продолжать укреплять систему безопасности по мере доступности новых технологий и методов.

Мы настоятельно рекомендуем Вам никому не разглашать свой пароль. Если вы забыли свой пароль, мы попросим Вас предоставить документ для подтверждения Вашей личности и отправим Вам письмо, содержащее ссылку, которая позволит Вам сбросить пароль и установить новый. Пожалуйста, помните, что Вы контролируете те данные, которые Вы сообщаете нам при использовании Сервисов. В конечном счёте Вы несёте ответственность за сохранение в тайне Вашей личности, паролей и/или любой другой личной информации, находящейся в Вашем распоряжении в процессе пользования Сервисами. Всегда будьте осторожны и ответственны в отношении Вашей личной информации. Мы не несём ответственности за, и не можем контролировать использование другими лицами любой информации, которую Вы предоставляете им, и Вы должны соблюдать осторожность в выборе личной информации, которую Вы передаёте третьим лицам через Сервисы. Точно так же мы не несём ответственности за содержание личной информации или другой информации, которую Вы получаете от других пользователей через Сервисы, и Вы освобождаете нас от любой ответственности в связи с содержанием любой личной информации или другой информации, которую Вы можете получить, пользуясь Сервисами. Мы не можем гарантировать и мы не несем никакой ответственности за проверку, точность личной информации или другой информации, предоставленной третьими лицами. Вы освобождаете нас от любой ответственности в связи с использованием подобной личной информации или иной информации о других.

Мы не можем гарантировать и мы не несем никакой ответственности за проверку, точность личной информации или другой информации, предоставленной третьими лицами. Вы освобождаете нас от любой ответственности в связи с использованием подобной личной информации или иной информации о других.

Согласие

Используя данный Сайт и (или) соглашаясь получать информацию средствами email от нас, вы также соглашаетесь с данной «Политикой Конфиденциальности». Мы оставляем за собой право, по нашему личному решению, изменять, добавлять и (или) удалять части данной «Политики Конфиденциальности» в любое время. Все изменения в «Политике Конфиденциальности» вступают в силу незамедлительно с момента их размещения на Сайте. Пожалуйста, периодически проверяйте эту страницу и следите за обновлениями. Продолжение вами использования Сайта и (или) согласие на наши email-коммуникации, которые последуют за публикацией изменений данной «Политики Конфиденциальности» будут подразумевать ваше согласие с любыми и всеми изменениями.

характеристики, как выбрать для наружных и внутренних работ, виды и назначение, свойства

Без монтажной пены в строительстве не обходится практически не один этап. Получается, что этот материал является очень востребованным. Но для этого есть различные разновидности монтажной пены и каждый из них обладает своими характеристиками, отличается индивидуальными особенностями, а иногда и областью применения. Предлагаем разобрать подробнее все нюансы герметика в этой статье.

Монтажная пена однокомпонентная для использования в строительствеИсточник onlinetrade.ru

Монтажная пена: что это и как работает

Полимер вспененной консистенции — представляет собой универсальный материал, который очень быстро твердеет на открытом воздухе. Предлагаем изучить описание монтажной пены, ее состав и принцип действия. Выпускают полимер только в металлических баллонах, в которых он находится под высоким давлением. Пена внутри резервуара в жидком состоянии.

Пена внутри резервуара в жидком состоянии.

Как выглядит монтажная пена после выдавливания из аэрозольного баллончикаИсточник hlamer.ru

Расход пены монтажной на 1 метр шва: что влияет на конечный результат

Газ-вытеснитель, который является вторым главным составляющим в баллоне имеет низкую температуру кипения. При открытии клапана (при выпуске материала) происходит его закипание, за счет чего он не просто выталкивается наружу (где более низкое давление), но и образует в структуре массу воздушных пузырьков различной фракции.

После вытеснения из баллона материал самостоятельно полимеризуется при контакте с воздухом и становится достаточно твердым. Соответственно считается очень эффективным герметиком.

На заметку! Монтажная пена быстрее и лучше затвердевает при контакте с влагой. Поэтому при заполнении каких-либо пространств жидким полимером, нужно смачивать поверхность.

Но это действие — лишь рекомендация.

Также внимание следует обратить еще на выход пены. Считается, что чем выше объем из баллона, то тем больше материала из него можно выпустить. Однако не в каждом случае это возможно. Бывает, так, что даже при одинаковом размере емкостей разница по выходу пены составляет порядка 20-30%. В основном этот показатель отслеживается по массе, которая прописывается на упаковке.

Баллон со вспененным полимеромИсточник stal-ekb.ru

Важно! При покупке материала смотрите дату его производства. Чем старее продукт, тем хуже его выход и, конечно же, эксплуатационные характеристики.

Тест монтажной пены.

Виды монтажной пены

У каждого производителя виды пены могут иметь отличия не только по эксплуатационным характеристикам, но и внутреннему составу и даже по области применения. Предлагаем изучить возможные варианты, чтобы, в дальнейшем, выбирая их, не наделать ошибок:

Предлагаем изучить возможные варианты, чтобы, в дальнейшем, выбирая их, не наделать ошибок:

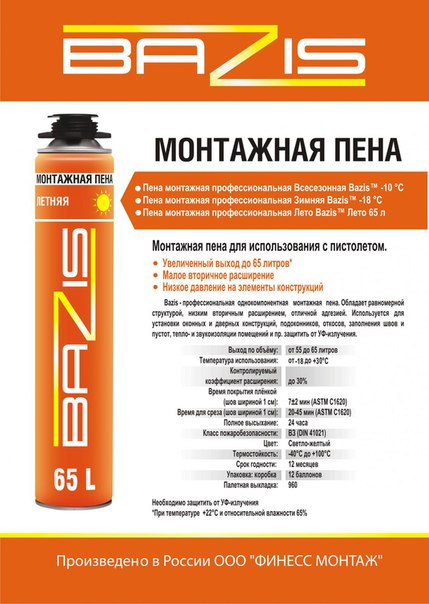

- Бытовая. Один из самых распространенных видов. В комплекте к баллону с этой пеной идет трубка, которая позволяет заполнить любые труднодоступные места. Данная деталь помогает избавиться от необходимости использовать специальный монтажный пистолет. Показатель вторичного расширения обычно у этого вида материала очень большой, но максимальный объем выхода. Частая практика — газ заканчивается намного раньше самого полимера, поэтому остается только выкинуть наполовину использованный баллон. Это является невыгодным.

- Профессиональная. Более качественный вид монтажной пены, использующаяся для масштабных работ. Например, при необходимости установить металлопластиковые окна, балконные стеклопакеты, поставить подоконники. Баллоны с продуктом оснащены специальным кольцевым клапаном. Он необходим для прикручивания к емкости монтажного пистолета. После установки резервуара с полимером в насадку, происходит прохождение пены в последний до упора в отсекатель.

Сам клапан в дальнейшем управляется курком при необходимости заполнения пустот.

Сам клапан в дальнейшем управляется курком при необходимости заполнения пустот. - Однокомпонентная. Материал такого типа состоит только из полимера и связующих для выталкивания. Является самым простым и применяется для повседневных нужд и всеобщего пользования. Считается доступным по цене.

- Двухкомпонентная. Еще одна разновидность, отличающаяся небольшой областью применения. Также этот состав не встретишь в свободной продаже, а предоставляется исключительно под заказ. Для работы с таким составом требуется смешивать два компонента, а для этого нужны специальные навыки. После приготовления состава необходимо быстрое его использование во избежание застывания.

- Летняя. Такой тип монтажной пены применяется только при плюсовой температуре. То есть материал создает эффективную герметичность при использовании в диапазоне температур от +5 и выше.

- Зимняя. Состав полимера существенно отличается от предшественника. Поэтому его можно использовать в морозы вплоть до снижения температуры -20 градусов.

Этот же состав эффективен для применения в промышленных холодильниках и морозильных камерах при необходимости. Но при таких условиях нужно учитывать, что температура баллона с пеной должна быть плюсовой.

Этот же состав эффективен для применения в промышленных холодильниках и морозильных камерах при необходимости. Но при таких условиях нужно учитывать, что температура баллона с пеной должна быть плюсовой.

Разновидности монтажной пены с разным объемом выхода составаИсточник ferenc.ru

Сколько сохнет монтажная пена и от чего завит время полимеризации

Также часто на рынке встречаются всезонные варианты вспененного полимера. Их состав выполнен таким образом, что не страшно его применять в условиях, как положительной, так и отрицательной температуры воздуха. Разобравшись с тем, какая бывает монтажная пена, можно приступить к более детальному изучению средства.

Классы горючести

Класс горючести — один из основных технических параметров, который присваивается каждому строительному материалу. Поэтому монтажная пена не исключение. Рассмотрим обозначение и объяснение:

- B1 — является огнеупорной;

- B2-считается воспламеняющейся, но самозатухающей;

- B3— горючая.

Наиболее оптимальный вариант для всех случаев является состав с огнеупорным классом. Такой даже можно использовать при монтаже отопительного оборудования, когда неизбежен контакт с горячими поверхностями.

Класс горючести однокомпонентной монтажной пеныИсточник onlinetrade.ru

Объемы баллонов

Этот раздел посвящён объему баллонов и в частности тому, какое количество работы можно выполнить с использованием одной единицы полимера.

- 300 мл — такой объем характеризуется выходом примерно в 20 литров. Этого количества будет хватать для установки коробки при монтаже стандартного стеклопакета с габаритами 1,2х1,5 мм.

- 500 мл — выход может достигать примерно 35 литров. В идеале этого объема хватает на заполнение дверной коробки в проеме с размером 0,8х2 метра. Но это только при условии рационального использования материала.

- 750 мл — в этом случае выход может колебаться в диапазоне 40-70 л.

Этого количества монтажной пены должно хватить для установки трех стеклопакетов со стандартными размерами.

Этого количества монтажной пены должно хватить для установки трех стеклопакетов со стандартными размерами.

Практика показывает, что идеальное решение при выборе герметика — предпочтение большего объема материала, чем изначально необходимо, так как всегда нужно, чтобы имелся некоторый запас.

Профессиональная монтажная пена для строительстваИсточник Яндекс.Дзен

Монтажная пена — ГОСТ

Помимо всех остальных особенностей и параметров важно знать ГОСТы, которым должен соответствовать каждый вид монтажной пены. Предлагаем детально все изучить в таблице.

| Свойство | Значение |

| Плотность | 25-30 кг/м3 |

| Сопротивление на растяжение | 0,12 Н/мм2 |

| Возможности изгиба | 17 кг/см2 |

| Устойчивость на разрыв | 12 кг/см2 |

| Высыхание верхнего слоя | 20 минут |

| Время отрезания при влажности 50% | Не ранее чем через 4 часа |

| Период затвердевания | 24 часа |

| Устойчивость в объеме | 7% |

| Компрессия/ Сила склеивания | 3 N/см3 |

| Теплостойкость | -40-+90 градусов |

| Температура возгорания | Не менее 400 градусов. |

Эффект «спагетти» — что это и можно ли справиться с ним

Монтажники часто применяют в ходе выполнения каких-либо работ, связанных с использованием вспененного полимера такое понятие, как «эффект спагетти». Он подразумевает некорректный выход монтажной пены из баллона, то есть когда материал втекает тонкой струйкой и практически не расширяется при контакте с воздухом.

Такое происходит при покупке некачественного резервуара, особенно это связано с наконечником, когда он не до конца открывается, вызывая дефект.

Последствия неисправной насадки на баллоне с монтажной пенойИсточник graficart.ru

Лучшие пистолеты для монтажной пены: рейтинг, сильные и слабые стороны

Плюсы и минусы монтажной пены

Любой строительный материал имеет определенные плюсы и минусы. Рассмотрим относительно что касается монтажной пены.

Преимущества:

- применяется не только в качестве герметика, но и тепло- и звукоизолятора;

- считается связующим материалом;

- не проводит электрический ток;

- является не уязвимым к воздействию влаги;

- в зависимости от класса горючести может быть невоспламеняемым;

- отлично заполняет все пустоты благодаря хорошему расширению

Минусы:

- под воздействием ультрафиолетовых лучей имеет свойство разрушаться;

- хранить полные еще неиспользованные баллоны нужно при комнатной температуре, при этом подальше от теплоизлучателей

- способна въедаться в кожу, а оттереть ее проблематично, особенно, если она уже застыла.

В целом, если соблюдать меры предосторожности при использовании монтажной пены, то материал будет считаться абсолютно безопасным.

Качественный пистолет для распыления монтажной пеныИсточник onlinetrade.ru

Как правильно пользоваться вспененным полимером из баллона

Прежде чем приступить к заполнению щелей монтажной пеной или сделать герметичными соединения, нужно досконально изучить правила использования этого материала.

- Перед установкой баллона в пистолет наденьте перчатки и респиратор (в частности касается лиц с развивающими аллергическими реакциями на распыление аэрозольных средств).

- Перед непосредственным применением баллона встряхните его в течение 30-60 секунд. Пена должна хорошо смешаться, будучи еще внутри баллона. Если такая процедура упущена, то при нажатии на курок пистолета, из насадки будет выходить смола.

- Смочите щель или любое другое место, которое будет заполняться пеной водой.

Только делайте необильно, а слегка, для лучшей фиксации аэрозольного материала.

Только делайте необильно, а слегка, для лучшей фиксации аэрозольного материала. - Следующим шагом переверните баллон так, чтобы его дно смотрело вверх и медленно нажимайте на рычаг пистолета. Делайте надавливание равномерным —полимер должен хорошо распределился по нужной площади.

- Если щель вертикальная, то заполняйте ее материалом только снизу-вверх и лишь на 1/3 глубины. Так как материал имеет свойство расширяться, то в процессе застывания полностью заполнит всю щель.

В основном пена уже через тридцать минут после нанесения будет готова к срезанию, при условии соблюдения правил использования. Также сразу после удаления излишков загерметизованные места можно оштукатуривать. Даже если состав полностью не просох внутри, он со временем застынет.

Как и какую монтажную пену лучше выбрать включая позиции из рейтинга на 2021/22 год

Правильное использование баллона с монтажной пенойИсточник par-torg. com

com

Важно! Слишком большие щели (от 5 см и шире) не стоит заполнять только вспененным полиуретаном. Целесообразно добавить полистирол, чтобы экономно расходовать аэрозоль.

Заполнение щелей монтажной пеной со специальной насадкой-трубкойИсточник sense-life.com

Что такое монтажная пена и её особенности.

Заключение

Каждый вид монтажной пены имеет свое предназначение и характеристики. Поэтому при выборе варианта герметика в строительном магазине обязательно оповестите консультанта, для каких целей планируете использовать баллон. От этого зависит и срок эксплуатации материала.

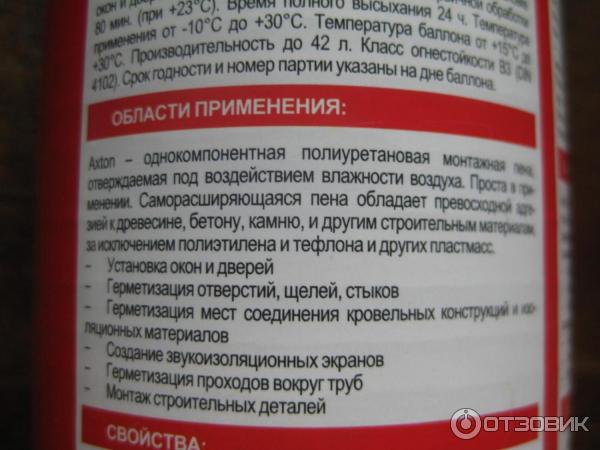

Пена монтажная ТЕХНОНИКОЛЬ 65 MAXIMUM всесезонная

Монтажная пена MAXIMUM SPECIAL ULTRA от Технониколь – это полиуретановый материал, заключенный в аэрозольную упаковку. Благодаря своим эксплуатационным качествам пена находит широкое применение в теплоизоляционных работах – герметизация щелей, пустот, швов, а также на отделочных этапах строительства.

Благодаря своим эксплуатационным качествам пена находит широкое применение в теплоизоляционных работах – герметизация щелей, пустот, швов, а также на отделочных этапах строительства.

Удобство использование и наличие пистолетной системы позволяют контролировать выход пены, что значительно оптимизирует производственные и денежные затраты на ведение строительных работ.

Форма выпуска – баллоны объемом 850 мл. В упаковке 12 баллонов. Продукт соответствует нормативных требованиям СТО 72746455-3.6.9 – 2016.

Преимущества:

- Широкая сфера применения;

- Улучшенные показатели адгезии, за исключением силикона, фторопласта и полиэтилена.

- Высокая скорость ведения работ благодаря максимальному выходу пены;

- Хорошее первичное расширение материала;

- Широкий диапазон использования пены.

Нанесение, эксплуатация, хранение:

Использование пены возможно при температуре −18°С … +35°С. Наносить пену следует на предварительно очищенную и обезжиренную поверхность, равномерно распределяя консистенцию в пространстве пустоты, щели. При использовании в зимнее время с рабочей поверхности следует удалить снег и наледь.

При использовании в зимнее время с рабочей поверхности следует удалить снег и наледь.

Хранить при температуре +5°С … +25°С строго в вертикальном положении. Возможно снижение температуры хранения до −20°С на небольшой, не более 7 дней, период. Недопустимо нагревание баллонов до +50°С.

Срок хранения в герметичной заводской упаковке – 18 месяцев.

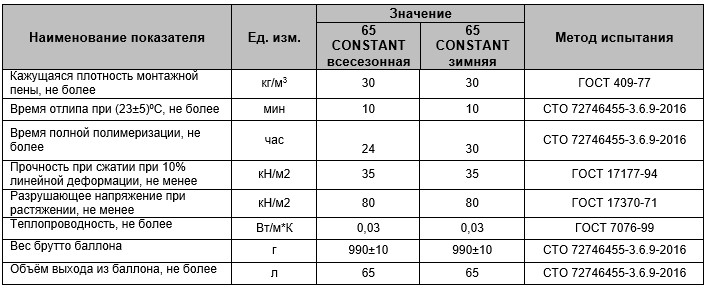

Характеристики:

| Наименование показателя | Ед. изм. | Значение | Метод испытания |

| Кажущаяся плотность монтажной пены, не более | кг/м3 | 30 | ГОСТ 409-77 |

| Время отлипа при (23±5)⁰С, не более | мин | 10 | СТО 72746455-3.6.9-2016 |

| Время полной полимеризации, не более | час | 24 | СТО 72746455-3.6.9-2016 |

| Прочность при сжатии при 10% линейной деформации, не менее | кН/м2 | 35 | ГОСТ 17177-94 |

| Разрушающее напряжение при растяжении, не менее | кН/м2 | 80 | ГОСТ 17370-71 |

| Теплопроводность, не более | Вт/м*К | 0,04 | ГОСТ 7076-99 |

| Вес брутто баллона | г | 990±10 | СТО 72746455-3. 6.9-2016 6.9-2016 |

| Объём выхода из баллона, не более | л | 65 | СТО 72746455-3.6.9-2016 |

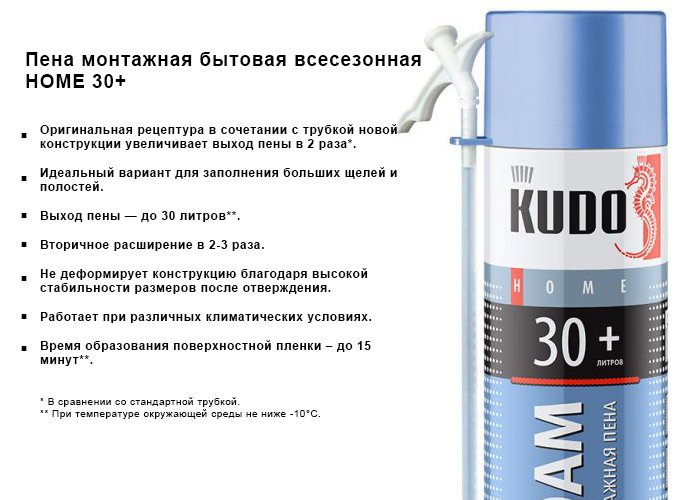

Kudo Home Pur Foam 20+ бытовая всесезонная монтажная пена. Технические характеристики, описание и свойства

Марка

Kudo

Тип

Пена полиуретановая монтажная бытовая.

Назначение

Предназначена для установки оконных и дверных блоков, подоконников, крепления стеновых панелей, герметизации щелей, пустот, тепло- и шумоизоляции швов, а также для других строительных и отделочных работ.

Свойства

- Однокомпонентная полиуретановая монтажная пена обладает высокой адгезией к большинству строительных материалов: бетон, кирпич, штукатурка, дерево, пластик, за исключением полиэтилена, полипропилена и фторопласта.

- Обеспечивает равномерный, стабильный выход и идеальную мелкопористую структуру готовой пены.

- Оригинальная рецептура в сочетании с трубкой новой конструкции увеличивает выход пены в 2 раза*.

- Идеальный вариант для заполнения больших щелей и полостей.

- Не деформирует конструкцию благодаря высокой стабильности размеров после отверждения.

- Работает при различных климатических условиях.

- Время образования поверхностной пленки — до 10 минут**.

* В сравнении со стандартной трубкой.

** При температуре +23°С и относительной влажности 50%.

Технические характеристики

Состав

4,4-дифенилметандиизоцианат, диметиловый эфир, пропан-бутан, полиольный компонент.

Адгезия

Высокая.

Вторичное расширение

В 2–3 раза.

Порядок применения

Подготовка основания

Пену наносить на предварительно очищенные от пыли, грязи, жира, льда и инея поверхности. Рабочие поверхности перед нанесением пены увлажнить при температуре окружающей среды выше 0°С.

Порядок работы

Рабочее положение баллона — дном вверх. Снять защитный колпак. Навинтить на клапан баллона адаптер с полиэтиленовой трубкой. Тщательно встряхнуть баллон не менее 15 раз в течение 30 секунд. Заполнить щель не более чем на 1/2 объема, нанося монтажную пену снизу вверх. Выход пены регулировать нажатием на адаптер. В процессе работы периодически встряхивать баллон. После нанесения увлажнить пену водой с помощью распылителя при температуре окружающей среды выше 0°С. Время первичной обработки — 40 минут (при температуре +23°С и относительной влажности 50%). Избыток пены после полного затвердевания срезать ножом. Незатвердевшую пену удалить очистителем монтажной пены Kudo Foam&Gun Cleaner. Для отвержденной пены использовать удалитель застывшей монтажной пены Kudo Foam Remover.

Навинтить на клапан баллона адаптер с полиэтиленовой трубкой. Тщательно встряхнуть баллон не менее 15 раз в течение 30 секунд. Заполнить щель не более чем на 1/2 объема, нанося монтажную пену снизу вверх. Выход пены регулировать нажатием на адаптер. В процессе работы периодически встряхивать баллон. После нанесения увлажнить пену водой с помощью распылителя при температуре окружающей среды выше 0°С. Время первичной обработки — 40 минут (при температуре +23°С и относительной влажности 50%). Избыток пены после полного затвердевания срезать ножом. Незатвердевшую пену удалить очистителем монтажной пены Kudo Foam&Gun Cleaner. Для отвержденной пены использовать удалитель застывшей монтажной пены Kudo Foam Remover.

Условия применения

Работы рекомендуется проводить при температуре от –10°С до +35°С и относительной влажности воздуха не менее 50%. Для получения максимального объема выхода и оптимальных физико-механических показателей пены перед использованием выдержать баллон при температуре от +18°С до +20°С не менее 10 часов. Для аккуратного выполнения работ рекомендуется закрыть пленкой прилегающие поверхности.

Для аккуратного выполнения работ рекомендуется закрыть пленкой прилегающие поверхности.

Последующая обработка

После полной полимеризации (24–48 часов) затвердевшую пену можно резать, штукатурить, окрашивать.

Хранение и транспортировка

Гарантийный срок хранения

24 месяца.

Сайт производителя

Полиуретановая пена виды и технические характеристики

Самая полная информация по теме: «полиуретановая пена виды и технические характеристики» с полным описанием и комментариями от профессионального мастера.

Пенополиуретан – перспективный синтетический утеплитель, состоящий из затвердевшей полимерной пены, который по качеству превосходит большинство современных аналогов.

Пенополиуретан – это синтетическое вещество ячеистой структуры из группы газонаполненных пластмасс, широко применяемое в строительстве. Отличается минимальной теплопроводностью, экологичен, долговечен и прост в применении.

Вспененный пенополиуретан (ППУ) получают путем смешивания двух жидких полимеров: полиола и полиизоцианата. Застывшая пена содержит в своих ячейках до 90% газа, что обеспечивает высокие теплоизоляционные качества ППУ. В зависимости от их пропорции и наличия антипиреновых добавок, конечный продукт различается по структуре, техническим характеристикам и области применения.

Мягкий и эластичный поролон используется как наполнитель для мебели и бытовых изделий. Марки поролона имеют разную плотность (от 5 до 40 кг/м 3 ) и жесткость:

Максимальная нагрузка кг/см2

За исключением последней марки, поролоны относятся к сильногорючим веществам по ГОСТ 30244, по ГОСТ 30402 – к легковоспламеняемым, по ГОСТ 12.1.044 – к дымоообразующим и токсичным при горении. По этим причинам поролон в строительстве не используют.

ППУ с антипиреновыми добавками называется жестким пенополиуретаном. Он отличается повышенной плотностью (30-86 кг/см 3 ), в готовом виде теряет эластичность, зато обладает массой других преимуществ. Применяется в строительстве для тепло- и шумоизоляции, а сверхплотные виды (от 70 кг/см 3 ) используются для гидроизоляции в фундаментах зданий и на прочих поверхностях.

Применяется в строительстве для тепло- и шумоизоляции, а сверхплотные виды (от 70 кг/см 3 ) используются для гидроизоляции в фундаментах зданий и на прочих поверхностях.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Строительный ППУ готовят из двух компонентов: полиола (компонент А) и изоцианата (компонент Б). Изоцианат служит основой химического процесса и его состав не меняется, а полиолы применяют различные, что влияет на скорость вспенивания, плотность и горючесть. По ГОСТ 307302-2006 ППУ относится к классу горючести Г3 (самозатухающий, трудновоспламеняющийся, трудносгораемый) и рекомендован для тепловой изоляции зданий и трубопроводов.

Как теплоизоляционный материал ППУ прост в изготовлении и его можно смешать на месте, а компоненты для пенополиуретана купить и доставить на стройку зачастую выходит дешевле, чем везти готовый продукт.

При наличии профессионального пеногенератора высокого давления и соблюдения пропорций компонентов, такой ППУ ничем не уступает заводскому. Пену можно напылять на различные поверхности или делать сэндвич-панели.

Пену можно напылять на различные поверхности или делать сэндвич-панели.

Химическая промышленность вырабатывает следующие виды ППУ:

- Поролон – в рулонах и матах;

- Пенополиуретан жесткий – в листах, панелях и литых скорлупах;

- Пенополиуретан жидкий – в виде напыляемого покрытия.

Теплоизоляционные панели из ППУ производят различной толщины и с разнообразными защитными покрытиями. На листовой пенополиуретан цена за 1 м 2 следующая:

Технические характеристики пенополиуретана и его применение в качестве утеплителя

Структура пенополиуретана – пористая и ячеистая, причем все крохотные ячейки, из которых он состоит, заполнены газообразным веществом. Оставшиеся несколько процентов объема составляет твердая часть, сформированная тонкими стенками этих ячеек. Основой для его производства являются продукты нефтехимической переработки, в частности, полиолы и полиизоцианаты. Кроме того существует технология выработки компонентов ППУ из масел на основе растительного сырья, однако из-за того, что стоимость исходных компонентов при таком способе производства имеет гораздо большую цену, она используется лишь в исключительных случаях.

В зависимости от пропорции исходных компонентов, используемых для создания этого материала, выпускаются пенополиуретаны с ячейками различных размеров и толщины, имеющие разные прочностные характеристики. В их число входят:

- ППУ обычного типа;

- С повышенной жесткостью;

- Мягкого типа;

- Очень мягкие;

- Вязко эластичные;

- Высокоэластичные.

В строительном производстве используется пенополиуретан жесткого типа, с плотностью 30-86 кг/ м 3 , обладающий высокими энергосберегающими способностями. ППУ с плотностью порядка 70 кг/м 3 , помимо своих прочностных качеств, обладает повышенной способностью удерживать влагу, благодаря чему он с успехом используется в устройстве гидроизоляции.

Благодаря своей низкой теплопроводности (0,019 – 0,03 Вт/м), небольшой паропроницаемости и хорошим гидроизолирующим свойствам пенополиуретан с успехом используется в строительстве, как эффективное и надежное средство для устройства теплоизоляции различных строений и сооружений. Например, при производстве таких работ, как:

Например, при производстве таких работ, как:

- Создание теплоизоляционного слоя в кровлях и чердачных помещениях;

- Утепление и устройство акустической изоляции внутренних и наружных стен, перекрытий зданий;

- Устройство гидроизоляции и утепления фундаментов;

- Создание теплоизоляционного слоя при монтаже магистральных трубопроводов.

Процесс нанесения пенополиуретана

Утепление крыш зданий при помощи пенополиуретановой смеси очень популярно во многих развитых странах, таких, как США и Канада. Для предохранения от разрушения вследствие воздействия ультрафиолета, такое покрытие дополнительно закрывается сверху бетоном или листовым металлом.

Полиуретановая пена: свойства и технические характеристики

Герметизация (закрытие щелей и отверстий) производится различными специализированными составами. Но технические характеристики полиуретановой пены выгодно выделяют ее на фоне других смесей того же рода. Знать информацию о них необходимо для наиболее точного выбора подходящей рецептуры.

Такой продукт, как пенополиуретановый монтажный герметик, помещается в баллоны, откуда его выталкивает специальный газ. В большинстве случаев эту роль выполняет пропан-бутан, тот же газ формирует пенные пузыри. Есть однокомпонентные и двухкомпонентные смеси, также существует деление на специализированную и бытовую разновидности. В домашних условиях применяют адаптер в виде трубки, профессионалы же предпочитают использовать монтажные пистолеты.

Есть разные варианты по сезонам:

- на зимний период;

- на летние месяцы;

- универсальный вариант.

Монтажная пена была создана в конце 1940-х годов. Химический состав относительно легок, состав включает взвеси водорода и кислорода, а также жидкие субстраты. Расширение пены ввиду происходящих в ней химических процессов помогает ей проникнуть в полости и отдаленные углы, которые недостижимы обыкновенными методами. Пенный продукт довольно плотен. Он хорошо прилипает ко многим другим материалам, устойчив к разрывающим либо сжимающим усилиям.

Нет тематического видео для этой статьи.

| Видео (кликните для воспроизведения). |

Герметик на основе полиуретана отлично подходит для обработки различных материалов – стекла, камня, оштукатуренных поверхностей, металлов.

Он не может использоваться при работе с:

Велика роль монтажной пены, когда нужно устанавливать двери, оконные рамы, подоконники и некоторые другие детали. Она применяется в мебельном производстве, в выпуске синтетических тканей и бытовой аппаратуры. Полиуретан используется в производстве холодильных систем, лайкры и спандекса.

Основными целями применения пены являются:

- заполнение промежутков в кровельных пирогах, отоплении и водопроводе, дверях и коробках;

- прикрепление утеплителей к стенам;

- улучшение защиты от шума в местах, где работает бытовая аппаратура;

- повышение плотности перегородок в домах и в транспортных средствах.

Пенный материал использовать для достижения любой из поставленных целей гораздо легче и проще, чем большинство других материалов. Он безопасен для человека и домашних животных, механически крепок и почти не вызывает аллергии. Использовать профессиональный вариант хорошо, потому что пистолеты значительно увеличивают проникающую способность материала. А вот бытовая разновидность куда лучше подходит для производства незначительных работ.Даже когда атмосфера вокруг очень влажная, температура постоянно меняется в широких пределах, пена стабильно переносит такие воздействия.

Как показали экспертные исследования, 1 см полиуретанового герметика после отвердевания удерживает тепло в той же мере, что и 1,5-1,9 см полистирола. Для минеральной ваты этот коэффициент составляет 1,8. Используя всего лишь один баллон типовой емкости, легко ставят два или даже три окна либо одну дверь (если только она не совсем уж исполинских размеров, конечно).

Вдобавок скорость работы заметно вырастает, что важно и для профессионалов, и для любителей. Иногда пена применяется даже для формирования различных декоративных фигур.

Иногда пена применяется даже для формирования различных декоративных фигур.

Даже если на упаковке содержится маркировка ГОСТ, этого еще недостаточно. При использовании следует смотреть, одинаков ли напор выбрасываемой смеси, производится ли он равномерно. Недопустимо использовать герметик, который «уплывает» сразу с нужной поверхности. Мелкие ячейки делают создаваемый слой прочнее, он легче переносит высокую влажность и эффективнее прилипает к различным поверхностям. При оценке нельзя руководствоваться рекомендациями продавцов и описаниями в технической документации, нужно внимательно знакомиться с реальными отзывами потребителей.

Любая пена, независимо от формы поставки (в баллонах или в бочках), правила использования имеет одинаковые:

- перед использованием герметика надевают перчатки;

- закрывают только щели величиной от 10 до 80 мм;

- поверхность, которую следует обработать, заранее смачивают;

- баллон нужно встряхивать, поворачивать днищем кверху;

- вертикальные щели закупоривают «подушкой», создаваемой снизу вверх;

- ждать набора прочности нужно минимум 8 часов после нанесения;

- учитывая вредоносное действие ультрафиолетовых лучей, сверху наносится штукатурка, шпатлевка либо иной герметик.

Прикосновения к слою пены до тотального отвердения недопустимы. Иначе изготовление барьерного слоя будет нарушено или он медленнее наберет целевую плотность. Категорически следует избегать попадания герметика в глаза и на слизистые оболочки! Даже если он немедленно оттуда удален и пораженное место основательно промыто водой, целесообразно обратиться за медицинской помощью.

Вертикальный шов не должен течь. Застывающие слои герметика должны иметь стабильные размеры. Если пенополиуретан классифицируется как водостойкий или невосприимчивый к действию различных веществ, гарантируется только защищенность на короткое время. Рекомендуется оценивать качество исполнения баллона и его маркировку, целостность клапанов. Даже надписи важны, потому что расплывшиеся, нечеткие тексты, пропущенные буквы, искаженные цвета, отсутствие этикеток или их нечитаемость -верный признак если не подделки, то брака.

Следует внимательно контролировать температуру емкости с пеной. При прогреве более чем на 50 градусов она может взрываться.

При прогреве более чем на 50 градусов она может взрываться.

Трубчатый тип – это баллоны привычного вида, дополненные аппликатором. Бытовые герметики указанной категории имеют плотность от 20 до 23 кг на 1 кв. м и представлены на рынке в большом разнообразии форм и от многих производителей. Так что выбрать для себя подходящий продукт смогут практически все заказчики. У пистолетной пены есть такое важное преимущество, как малое повторное расширение (иначе говоря, она ведет себя очень предсказуемо, легко оценить, какой именно объем будет иметь застывший герметик). Кроме того, профессиональный тип застынет быстрее и окажется стабильнее в плане химических и механических изменений.

Однокомпонентные пенные составы расширяются в первый раз намного больше, чем во второй. Хранить их после покупки можно 12-18 месяцев. Двухкомпонентная смесь позволяет отказаться от увлажнения поверхности, хранится дольше и отличается плотностью от 30 до 40 кг на 1 кв. м.

«Летняя» пена может использоваться при температуре воздуха от +5 градусов, при этом баллон должен быть нагрет хотя бы до +10 градусов. Зимние составы за счет специальных добавок могут застывать при отрицательной температуре воздуха. Всесезонные реагенты допускается использовать при морозе до -10 градусов, а сам баллон должен быть все же прогрет до +5 градусов.

Зимние составы за счет специальных добавок могут застывать при отрицательной температуре воздуха. Всесезонные реагенты допускается использовать при морозе до -10 градусов, а сам баллон должен быть все же прогрет до +5 градусов.

Если пенная смесь имеет ограниченное расширение, она хуже подойдет для заполнения полостей. При этом формируется очень толстый и почти непреодолимый для вредных воздействий защитный слой. По сравнению с альтернативными решениями, герметизация пеной позволяет существенно сократить количество отходов. Срезать уложенный герметик лучше всего в первые 45 минут после укладки; пропустив этот срок, придется или оставлять все как есть, или затуплять инструмент.

Если на баллоне написано, что его емкость равняется 1 л, реально внутри находится всего 0,75 л герметика. Оставшийся объем занимает вытесняющий газ. Действие влаги, проникающей в слой пены, приводит к расширению ее в 0,5-3 раза. Окончательную твердость покинувшая резервуар масса приобретает через 24 часа. Температура при этом должна быть минимум +5 градусов, максимум +35 градусов, а относительная влажность атмосферы – от 60%. В указанном температурном диапазоне желательно применять любую пену, потому что отклонения от него всего лишь допустимы, но не гарантируют оптимальных свойств.

Температура при этом должна быть минимум +5 градусов, максимум +35 градусов, а относительная влажность атмосферы – от 60%. В указанном температурном диапазоне желательно применять любую пену, потому что отклонения от него всего лишь допустимы, но не гарантируют оптимальных свойств.

На слой монтажной пены можно наносить не только штукатурку, но и обои. Они останутся эластичными и не будут усаживаться. Пенная защита отлично проявляет себя не только на вводах труб в стены, но и на местах стыковки, на поворотах. Она поможет зафиксировать декоративную панель для стен, утеплительные и изоляционные покрытия. Знакомясь с указаниями насчет выхода герметика из одного баллона, полезно учитывать, что эти данные относятся к идеальным ситуациям, когда температура и влажность в норме, а пенообразование ничем не затруднено.

В реальных рабочих ситуациях объем продукта, который насытит щель или пройдет в скрытую полость, может быть даже в 2 раза меньше обещанной массы. Потому мудрые потребители всегда проверяют, насколько тяжел купленный баллон и не станут брать его, если не указаны координаты изготовителя. Монтажная клей-пена – явно не тот товар, который может одновременно выделяться качеством и дешевизной. По возможности перед ее нанесением следует убрать малейшие загрязнения.

Потому мудрые потребители всегда проверяют, насколько тяжел купленный баллон и не станут брать его, если не указаны координаты изготовителя. Монтажная клей-пена – явно не тот товар, который может одновременно выделяться качеством и дешевизной. По возможности перед ее нанесением следует убрать малейшие загрязнения.

Полиуретановая монтажная пена – характеристики, разновидности и особенности выбора

Автор: Ольга Биловицкая · Опубликовано 03.12.2018 · Обновлено 08.10.2018

Утепление помещения можно провести легко и быстро с применением полиуретановой монтажной пены. Она безопасна для человека и окружающей среды, недорогая, легко используется даже любителем. Полиуретановая пена – это отличная возможность убрать щели и сквозняки.

Полиуретановый состав содержит в себе концентрированные водородно-кислородные компоненты малого веса. Основной – полиол. Также есть вещества для ускорения процессов отвердения. Цвет такой пены желтый, но на солнце темнеет. Вспомогательные компоненты в составе отличаются в зависимости от условий применения.

Полиуретановая пена изготавливается по всем стандартам. Кроме звукоизоляции и теплоизоляции, она имеет хорошие механические и физические свойства.

Отличительные технические характеристики полиуретановой пены:

- Хорошие звуко- и теплоизоляционные характеристики.

- Устойчивость к механическим повреждениям.

- Отличная сцепляемость с различными строительными материалами.

- Долгий период эксплуатации.

- Быстрое затвердение и увеличение в размере после использования.

- Плохая защита от ультрафиолета, нужна дополнительная покраска.

Продается пена в удобных баллонах, которые на ¼ заполненные газом. Выходит состав под высоким давлением. Удобная упаковка позволяет проводить ремонтные работы быстро, не прибегая к дополнительным инструментам. Но также можно применять строительный пистолет. Это рационально в том случае, когда есть большие объемы работы.

Действие полиуретановой пены основано на взаимодействии с влажной средой. Сначала вещество расширяется, затем происходит затвердевание. Способность к значительному расширению позволяет точно и полностью заполнять разные щели. После затвердения на срезанную пену можно наносить краску, лак или клеить обои.

Сначала вещество расширяется, затем происходит затвердевание. Способность к значительному расширению позволяет точно и полностью заполнять разные щели. После затвердения на срезанную пену можно наносить краску, лак или клеить обои.

Основное назначение полиуретановой монтажной пены – заполнение пустот и щелей готовых конструкций. Ее можно применять как для работы внутри помещения, так и со стороны улицы.

Пены на полиуретановой основе имеют следующие сферы использования:

- Повышение изоляции водопроводных и теплоизоляционных систем.

- Установка и утепление оконных рам.

- Повышение теплоизоляции фундамента.

- Изоляция дверей.

- Сцепление разных элементов при производстве мебели.

- Утепление балконов.

- Снижение шума систем отопления, кондиционеров.

- Склеивание различных поверхностей.

Монтажная пена также может стать хорошим креплением для изоляционных материалов, повысив непроницаемость. Она хорошо подходит для заделки щелей трубопроводов. Реже она применяется для изготовления декоративных элементов. Проводить утепление с полиуретановой монтажной пеной можно на таких поверхностях, как камень, стекло, бетон, металл, дерево.

Она хорошо подходит для заделки щелей трубопроводов. Реже она применяется для изготовления декоративных элементов. Проводить утепление с полиуретановой монтажной пеной можно на таких поверхностях, как камень, стекло, бетон, металл, дерево.

Важными преимуществами использования полиуретановой пены можно выделить:

- На ней не происходит образования грибка и плесени.

- Она безопасна, не вызывает аллергических реакций.

- Имеет отличную прочность к механическим факторам.

- С ней удобно работать, не нужно специальных навыков.

- Она не портится от воздействия влаги и под влиянием перепадов температур.

Плюсами такой монтажной пены будут ее отличная адгезия и возможность работать с любыми поверхностями. Она прослужит долго, вот только для продления срока нужно чем-то ее защитить.

Первое, на что нужно обратить внимание, чтобы пена не оказалась подделкой. Довольно часто это становится причиной плохого качества работы. Подделки не всегда отвечают качеству, заявленному производителем. Лучше выбирать товар в проверенных магазинах.

Лучше выбирать товар в проверенных магазинах.

Что еще важно при выборе полиуретановой пены:

- Обращайте внимание на дату производства и срок хранения.

- Покупайте пену в зависимости от погодных условий – есть зимние и летние.

- Проверяйте, не стекает ли пена с вертикальных зон.

- Вещество должно выходить из баллона равномерно и без перебоев.

- Покупайте небольшие баллоны в виде аэрозоля, применять их легче.

Обратите внимание, что применение одного баллона должно давать массу одинаковых размеров и консистенции. Если что-то идет не так, скорее всего, состав стал непригодным к применению. Монтажную пену следует использовать для щелей от 1 см. Если шов меньше, лучше остановить выбор на герметиках. Они не расширяются и точно заполняют узкие щели.

Наносится пена сразу с баллона или же он вставляется в пистолет. Сначала нужно проверить, как быстро выходит состав, и отрегулировать на нужный лад. Проводить баллоном нужно равномерно с одной скоростью, без резких движений. Перед нанесением поверхность обязательно обезжиривается, очищается от грязи и пыли, обрабатывается небольшим количеством воды.

Перед нанесением поверхность обязательно обезжиривается, очищается от грязи и пыли, обрабатывается небольшим количеством воды.

Перед началом работы баллон хорошо встряхивается, и во время использования он должен находиться вертикально, дном вверх. Наносится состав на горизонтальные поверхности, начиная от пола, сверху вниз. До полного высыхания пену трогать нельзя, иначе она может утратить свои характеристики. После застывания излишки материала срезаются ножом.

Другие важные моменты:

- Применять средства защиты. Мастера при больших объемах работ надевают целую экипировку, что закрывает все тело. Для домашних работ обязательно должны быть перчатки, маска, головной убор, очки. Лучше надевать одежду с длинными рукавами.

- Смесь будет лучше приставать к влажной поверхности, потому ее нужно смочить водой, а после нанесения состава опрыснуть его из пульверизатора.

- Нужно защитить пену от солнечных лучей, для чего можно использовать краску, лак, штукатурку, шпаклевку.

- Минимальный период затвердевания – 8 часов. За это время монтажная пена становится прочной, ее можно срезать и нагружать.

- Не нужно касаться пены руками до полного отвердевания. Это нарушит структуру и скажется на периоде высыхания.

Если игнорировать некоторые правила, это будет иметь последствия. Есть риск растекания смеси по стенам, возникновения пузырей, избыточной усадки. Нагревать баллон можно, но не более чем на 50 градусов, при такой температуре он уже может взорваться.

У специалистов в сфере строительства есть такое понятие, как «эффект спагетти». Он означает ненадлежащий выход смеси из баллона. Обычно это связано с низким качеством монтажной пены или поломками в наконечниках и пистолетах. Приводит это к тому, что из баллона выходит не толстый слой материала, а тонкий, напоминающий макаронину. Объем массы намного меньше требуемой и работать с таким составом нормально уже не получится.Избежать «эффекта спагетти» можно, если обращать внимание на целостность баллона и отсутствие поломок.

Есть однокомпонентные и двухкомпонентные составы. Первые требуют предварительного увлажнения поверхности. Однокомпонентные средства имеют больший коэффициент первичного расширения, также есть незначительное вторичное. Двухкомпонентные не требуют увлажнения рабочей зоны. Они отличаются долгим сроком эксплуатации и незначительным расширением.

Монтажную пену можно купить в баллонах и пистолетах. В первом случае состав наносится трубкой без применения дополнительных приспособлений. Это экономный и практичный в быту вариант. Средство в пистолетах подходит для объемных работ. Профессиональный способ дает возможность заполнить щели максимально точно за короткое время.

Монтажная пена также бывает зимней, летней, всесезонной. Выбор делается в соответствии с временем года. При этом нужно помнить, что каждый вид плохо реагирует на солнечные лучи, которые меняют цвет состава и сокращают период службы.

Известные марки полиуретановой пены:

- Remontix Pro.

Расширение после высыхания не более 25%, диапазон температур – 5-30 градусов. Профессиональная пена имеет высокую способность к заполнению мелких щелей. Она рекомендована для уплотнения различных пустот, укрепления элементов, монтажа, звукоизоляции и теплоизоляции.

Расширение после высыхания не более 25%, диапазон температур – 5-30 градусов. Профессиональная пена имеет высокую способность к заполнению мелких щелей. Она рекомендована для уплотнения различных пустот, укрепления элементов, монтажа, звукоизоляции и теплоизоляции.

Компания выпускает средства разных видов по доступной стоимости. Производство выполняется с внедрением инновационных технологий.

- Dr. Schenk. Славится продуктами высокого качества, компания выпускает монтажную пену для бытового и профессионального применения.

От производителя можно купить бытовые, специальные и профессиональные средства. Линейка товаров предлагает смеси под любые требования.

Любая профессиональная пена, независимо от производителя, должна отвечать ряду требований. Это хорошая звукоизоляция, защита от холода, высокая прочность, отличная сцепляемость с разными поверхностями. Также важны срок эксплуатации, время застывания и огнестойкость. Качественная монтажная пена не должна растекаться по стенам, покрываться плесенью и воспламеняться под действием открытого огня. Она должна быть экологичной и безопасной.

Она должна быть экологичной и безопасной.

Важным критерием качества является цвет. Монтажная пена должна быть светло-желтой. При контакте с лучами солнца она становится коричневой или оранжевой. УФО разрушает структуру. Материал становится ломким и теряет свои свойства.

Нужно учитывать погодные условия, при которых проводится работа. Зимой нужно выбирать зимний вид состава. Такая монтажная пена разработана специально для холодных периодов. Ее преимуществом будет широкий температурный диапазон. Однако в случае, когда нужно срочно провести работы, но нет зимнего состава, профессионалы дополнительно увлажняют рабочую поверхность для скорейшего отвердения пены.

При работе зимой баллон нужно подогревать до 10-20 градусов. Делать это можно в теплой воде. Но нельзя допускать сильное нагревание, ведь есть вероятность взрыва.

Перед проведением ремонтных работ следует прочитать инструкцию к каждому отдельному составу. Чтобы убедиться в качестве материала, нужно сделать тестирование на небольшом участке. При любых вопросах можно проконсультироваться со специалистом. Ответственный подход к работе позволит повысить качество, избежав проблем.

При любых вопросах можно проконсультироваться со специалистом. Ответственный подход к работе позволит повысить качество, избежав проблем.

Пена монтажная огнестойкая: правила выбора и применения

Автор: Ольга Биловицкая · Published 21.08.2018 · Last modified 10.09.2018

Монтажная пена с низким коэффициентом расширения: подробно о составе

Автор: Ольга Биловицкая · Published 26.11.2018 · Last modified 19.11.2018

Водостойкая монтажная пена: как правильно выбрать и применять

Автор: Ольга Биловицкая · Published 08.09.2018

Средство номер один для утепления помещений – монтажная или полиуретановая пена. Чем же она так хороша? Помимо технических характеристик, важно знать, как правильно ее выбрать и где использовать.

Сберечь тепло в наших домах – одна из важных задач в холодный сезон. Правильный выбор теплоизоляционного материала повышает комфортность помещений зимой. Одним из самых современных и распространенных материалов для сохранения температуры является вспененный полиуретан.

Одним из самых современных и распространенных материалов для сохранения температуры является вспененный полиуретан.

Полиуретан насчитывает уже полувековую историю. Как вещество он был изобретен в Европе в конце пятидесятых годов. Вначале он применялся без катализаторов и газ-вытеснителя. В дальнейшем стал производиться в виде вспененной пены и получил широкое применение.

Вспененный полиуретан обладает рядом полезных свойств, делающих его универсальным материалом для строительных работ. Монтажная пена из полиуретана обладает низкой теплопроводностью и хорошей звукоизоляцией. Данное свойство позволяет применять пену для утепления фундамента, полов, при нанесении под внутреннюю отделку из пластика или гипсокартона. При установке оконных рам или дверей полиуретаном можно заделать щели и отверстия, т.к. пена обладает большой механической прочностью.

Эластичность полиуретана позволяет сохранять соединение при воздействии вибрации. Пена из полиуретана прочно связывает строительные материалы, такие как бетон, кирпич, ПВХ. Однако она не может образовать надежного соединения с некоторыми веществами искусственного происхождения. Гидрофобность пены помогает в борьбе с протеканием потолков, а также при герметизации межплиточных соединений.

Однако она не может образовать надежного соединения с некоторыми веществами искусственного происхождения. Гидрофобность пены помогает в борьбе с протеканием потолков, а также при герметизации межплиточных соединений.

Химически полиуретан стоек и не подвержен образованию гниения. При затвердевании он увеличивается до четырех раз в объеме. Благодаря экологичности монтажной пены она может заменить такие традиционные и аллергенные материалы как минеральную или каменную вату.

В настоящее время вспененный полиуретан наносится непосредственно из сопла баллона или с применением специального пистолета. При использовании пистолетной пены, также известной как профессиональная, повышается точность нанесения и общая производительность. Расширяемость пистолетной пены низкая, что позволяет ее использовать для материалов, подверженных деформации. Однако если нужно сделать разовую работу, расходы на приобретение пистолета и экономия от его использования не оправдывает затрат. Баллоны с пеной допускается использовать повторно, только необходима очистка клапана. В случае с пистолетной пеной очистки, как правило, не требуется.

В случае с пистолетной пеной очистки, как правило, не требуется.

Также разделяют однокомпонентный и двухкомпонентный виды пены. Двухкомпонентная пена обладает высокой плотностью и быстрым временем затвердения после нанесения. Такая смесь выпускается в двухсекционной упаковке, так называемых картриджах, так что наносить отдельно и катализатор и сам полиуретан не надо.

При покупке следует обратить внимание на дату изготовления и срок годности. Из одинаковых баллончиков должна выходить пена, схожая по консистенции. Чем меньший размер имеют пузырьки газа в затвердевшей пене, тем большую механическую прочность будет иметь материал.

Стоит обратить внимание на чистоту клапана и вес баллончика: может оказаться, что его уже использовали. Применение баллона с истекшим сроком годности грозит тем, что газ (сам полиуретан) начинает растворяться, и образуются стеклянные пузырьки, снижающие механическую прочность соединения.

Насколько хорошо пена будет схватываться с поверхностью, зависит от температуры среды. Баллоны с пеной бывают для летнего, зимнего сезона, а также всесезонные.

Баллоны с пеной бывают для летнего, зимнего сезона, а также всесезонные.

Летние пены используются при температуре не ниже +5 градусов, а зимние – не ниже -10. При этом температура самого баллона не должна быть меньше чем +10 градусов. Всесезонную пену можно наносить в широком диапазоне температур: от -10 до +40 градусов. Если наносить полиуретан при слишком большой или низкой температуре, пена может плохо схватывать поверхность и сползать.

Перед нанесением пены необходимо очистить поверхность от грязи. Особенно плохо схватывается пена с маслянистой поверхностью. Для однокомпонентной пены необходимо смочить поверхности водой. Твердение пены возникает при контакте с влагой.

Полиуретановая пена подходит для заделки щелей шириной примерно до 10 см, дальше уже нужно использовать шпаклевку или строительные материалы. Брызги пены в жидкомсостоянии легко удаляются растворителем, а в твердом – только физической очисткой поверхности. Для полиуретана выпускают специальный растворитель на основе ацетона в таких же баллонах, как и для пены.

Объем получившейся пены зависит от внешних условий: температуры, влажности воздуха и наличия ветра. Как правило, полиуретан полностью отвердевает в течении суток. Применять пену не следует на открытых солнцу участках. Либо нужно специально покрывать их краской, защищающей от ультрафиолета. При прямом контакте с холодом пена теряет свои механические свойства. Полиуретан не выделяет вредные вещества при нагреве, однако противопожарным материалом он не считается.

Монтажная пена из полиуретана благодаря простоте использования распространена и среди профессионалов, и у домашних мастеров. Полезные свойства пены и удобная емкость делают полиуретан универсальным и современным материалом для множества ремонтных и строительных работ.

Автор статьи: Борис Купинов

Здравствуйте. Меня зовут Борис. Я уже более 7 лет работаю прорабом в строительной компании. Я считаю, что в настоящее время являюсь профессионалом в своей области и хочу помочь всем посетителям сайта решать разнообразные вопросы. Все материалы для сайта собраны и тщательно переработаны с целью донести как можно доступнее всю нужную информацию. Перед применением описанного на сайте желательна консультация с профессионалами.

Все материалы для сайта собраны и тщательно переработаны с целью донести как можно доступнее всю нужную информацию. Перед применением описанного на сайте желательна консультация с профессионалами.

✔ Обо мне ✉ Обратная связь Оцените статью:

Оценка 3.2 проголосовавших: 30

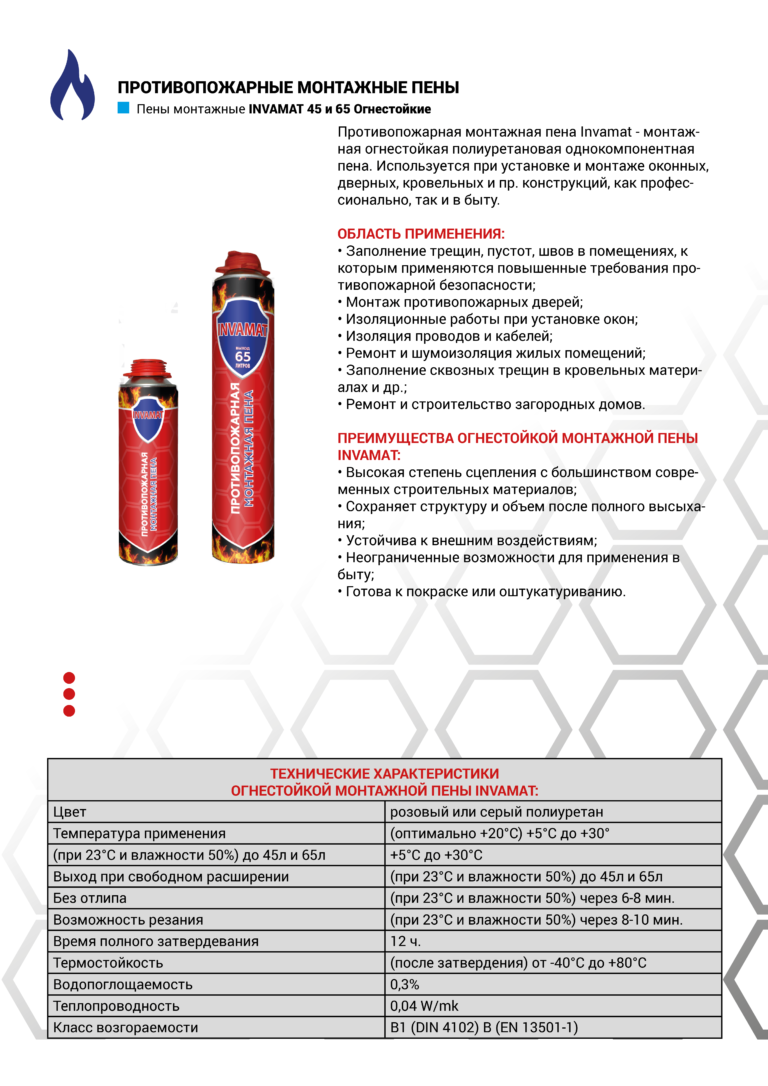

Монтажные противопожарные пены — ЕВРОРЕСУРС

Огнезащита строительных конструкций — одна из составляющих комплекса мероприятий по обеспечению требуемой огнестойкости и пожарной безопасности зданий и сооружений. Её основные задачи — предотвращение возгораний, локализация и прекращение развития пожара, герметизация соединений, швов, полостей, трещин и областей примыкания элементов в конструкциях, а так же для повышения их предела огнестойкости и недопущения распространения пламени и продуктов горения.

Огнестойкая противопожарная монтажная пена — герметизирующий состав на основе форполимера, включающий в себя различные технологические добавки (катализаторы, вспениватели, стабилизаторы, пропелленты), обуславливающие его свойства. Предназначается для использования на объектах с повышенными требованиями пожарной безопасности.

Предназначается для использования на объектах с повышенными требованиями пожарной безопасности.

Сфера применения огнезащитной однокомпонентной пены и принцип действия

Полиуретановая монтажная противопожарная пена используется при монтаже дверных и оконных рам, заделке кабельных проходок, при установке трубопроводов, а так же для соединения и герметизации сборных элементов в строительстве как наполнитель технологических пустот и проемов.

Принцип действия основан на многократном увеличении объема содержимого аэрозольного контейнера при выходе и образовании пены, что обусловленно «эффектом кипения» — испарением вспенивающего агента, и его последующем отверждении под воздействием атмосферной влаги. Время полной полимеризации составляет 24 часа. При применении монтажной огнестойкой полиуретановой пены для наружных работ полимеризовавшийся состав должен быть защищен от УФ-излучения.

Огнеупорная пена многофункциональна. Она надежно фиксирует соединяемые элементы, предотвращая распространение пламени, а так же обеспечивает тепло- и звукоизоляцию.

Характеристики монтажной огнезащитной пены

Профессиональная огнестойкая монтажная пена от ведущих производителей имеет сертификат соответствия пожарной безопасности, свидетельствующий о том, что продукт прошел обязательные испытания, методы которых регламентирует ГОСТ 30247.0-94. Показатели огнестойкости зависят от общей глубины заделки шва и его толщины, и могут составлять EI 240.

Технические характеристики огнестойкой монтажной противопожарной пены:

• Высокая адгезия. Состав имеет отличное сцепление практически со всеми строительными материалами — деревом, бетоном, кирпичом, стеклом, гипсом практически всеми видами пластмасс.

• Стойкость к внешним факторам. Монтажная противопожарная пена устойчива к воздействию влаги и биологическому разрушению.

• Экономичность. Баллон емкостью 1л (1000 мл) обеспечивает объем готовой пены до 65 л.

• Всесезонность. Затвердевание с получением однородной структуры происходит при температуре от –20 0С…+350С.

• Высокие тепло- и звукоизоляционные свойства.

PENOSIL Premium Fire Rated Gunfoam B1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

t° Использования: от +5°С до +30°C

Вид пены: Огнеупорная

Время полной полимеризации: 24 ч

Вторичное расширение: до 30%

Выход: до 45 л (при температуре окружающей среды +23°С, влажности не менее 50%)

Необходима защита от УФ-излучения.

Объём: 750 мл

Предел огнестойкости: EI 15–EI 180

Срок годности: 12 мес.

Упаковка: 12 шт. в коробке

Penosil Premium Fire Rated B1

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

t° Использования: от +5°С до +30°C

Вид пены: Огнеупорная

Время полной полимеризации: 24 ч

Вторичное расширение: до 70%

Выход: до 45 л (при температуре окружающей среды +23°С, влажности не менее 50%)

Необходима защита от УФ-излучения.

Объём: 750 мл

Предел огнестойкости: EI 15 – EI 180

Срок годности: 12 мес.

Упаковка: 12 шт. в коробке

RemontixX PRO Fire Stop

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

t° Использования: от -5°С до +35°C

Время высыхания поверхности: 10 мин (можно дотрагиваться)

Время для обработки: через 4 ч (можно резать)

Время полной полимеризации: 24 ч

Вторичное расширение: до 25%

Выход: до 45 л (при температуре окружающей среды +23°С, влажности не менее 50%)

Необходима защита от УФ-излучения.

Объём: 750 мл

Срок годности: 12 мес.

Упаковка: 12 шт. в коробке

ПРЕДЕЛ ОГНЕСТОЙКОСТИ

|

Глубина шва, мм

|

Ширина шва, мм

| |||

|

40

|

30

|

20

|

10

| |

|

100

|

EI 30

|

EI 45

|

EI 60

|

EI 90

|

|

200

|

EI 120

|

EI 150

|

EI 180

|

EI 240

|

Remontix PRO 65 Fire Stop

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

t° Использования: от -5°С до +35°C

Время высыхания поверхности: 10 мин (можно дотрагиваться)

Время для обработки: через 4 ч (можно резать)

Время полной полимеризации: 24 ч

Вторичное расширение: до 25%

Выход: до 65 л (при температуре окружающей среды +23°С, влажности не менее 50%)

Необходима защита от УФ-излучения.

Объём: 850 мл

Срок годности: 12 мес.

Упаковка: 12 шт. в коробке

ПРЕДЕЛ ОГНЕСТОЙКОСТИ

|

Глубина шва, мм

|

Ширина шва, мм

| |||

|

40

|

30

|

20

|

10

| |

|

100

|

EI 30

|

EI 45

|

EI 60

|

EI 90

|

|

200

|

EI 120

|

EI 150

|

EI 180

|

EI 240

|

Противопожарная пена произведена с применением современных материалов препятствующих горению. Свойства огнестойкости монтажной пены соответствуют требованиям ГОСТ 30247.0-94 «Конструкции строительные. Методы испытания на огнестойкость. Общие требования». Показатели огнестойкости пены по сопротивлению горению достигают 240 минут. По европейскому стандарту DIN 4102-1 огнеупорная монтажная пена Profflex Firestop 65 соответствует классу B1.

Свойства огнестойкости монтажной пены соответствуют требованиям ГОСТ 30247.0-94 «Конструкции строительные. Методы испытания на огнестойкость. Общие требования». Показатели огнестойкости пены по сопротивлению горению достигают 240 минут. По европейскому стандарту DIN 4102-1 огнеупорная монтажная пена Profflex Firestop 65 соответствует классу B1.

Profflex firestop 65

СВОЙСТВА:

- Огнестойкость по ГОСТ 30247.0-94 до EI-240, что по европейскому стандарту DIN 4102-1 соответствует классу B1

- Выход пены до 65 л. (в зависимости от температуры окружающей среды и влажности воздуха)

- Затвердевает в широком диапазоне температур от -18°С до +35°С

- Сохраняет характеристики в условиях низкой влажности окружающей среды

- Обладает высокими тепло- и звукоизоляционными свойствами

- Обладает отличной адгезией к бетону, гипсу, кирпичу, напольным панелям, стеклу, дереву, ПВХ (кроме фторопласта, полиэтилена, тефлоновых покрытий и полипропилена)

- Образование поверхностной пленки: 10 мин.

(при температуре +20 °С, отн. влажности 65 %)

(при температуре +20 °С, отн. влажности 65 %) - Время обработки: 45 мин. (при температуре +20 °С, отн. влажности 65 %)

Сфера применения:

- Монтаж оконных и дверных рам из ПВХ и других материалов

- Заделка и теплоизоляция сетей водопровода, канализации и центрального отопления

- Приклеивание и изоляция настенных панелей, гофрированных листов, черепицы и др.

- Звукоизоляция и герметизация строительных перегородок, кабин автомобилей и катеров

- Соединение и герметизация готовых сборных деревянных элементов в каркасном строительстве

- Теплоизоляция крыш и совмещенных перекрытий

ООО «Евроресурс» предлагает купить противопожарную огнеупорную монтажную пену известных марок Remontix, Profflex, Penosil и запускает собственную линейку профессиональной продукции, сбалансированной по цене и качеству. Мы разрабатываем и реализуем продукты, соответствующие требованиям рынка и предоставляем все условия для взаимовыгодного сотрудничества.

Зимняя монтажная пена — технические характеристики и отличия от обычной

Еще совсем недавно двери и окна крепили гвоздями или дюбелями, а пространство между ними и дверным проёмом заполняли различными наполнителями, которые были под рукой. Это могли быть: войлок, тряпичная ветошь и др. С появлением монтажной пены процесс крепления дверей и окон кардинально изменился. Широкий выбор монтажной пены различного назначения предлагает интернет-магазин https://lakikraski.com.ua/shop/category/montazhnie-peny.

Особенно полезной она оказалась для мастеров, занимающихся установкой дверных и оконных конструкций.

Преимущества монтажной пены

Монтажная пена предназначенная для надёжного и быстрого крепления оконных и дверных конструкций к основанию предназначенных для них проёмов.

Монтажную пену продают в специальных баллончиках, используя для её нанесения строительный пистолет.

Монтажная пена обладает такими преимуществами:

- значительно ускоряет процесс крепления дверных и оконных конструкций;

- даже без механического крепления выдерживает вес конструкций;

- обладает хорошими теплоизоляционными свойствами;

- изолирует звуки намного эффективнее, чем применяемые ранее наполнители;

- монтажная пена проникает во все труднодоступные места не оставляя даже малейшие щели;

- является самозастывающей.

Ранее нишу занимаемую монтажной пеной занимали материалы отличающиеся большей трудоёмкостью.

Технические характеристики

Монтажная пена обладает следующими техническими характеристиками:

- она влаго-и водонепроницаемая;

- засохшая пена вообще не проводит электричество;

- после высыхания монтажной пены её объём много кратно увеличивается;

- монтажная пена обладает высокой пористостью, что способствует повышению тепло и звукоизоляции;

- обладает высокой адгезией со всеми строительными материалами;

- чем выше вязкость пены, тем прочнее она сцепляется с гладкими и пористыми строительными материалами.

В щели и пустоты наносят только треть пены от их объёма, по мере высыхания монтажная пена заполняет весь объём.

Отличие зимней пены от обычной монтажной пены

В холодное время года для крепления конструкций необходимо применять зимнюю монтажную пену. Даже при температуре воздуха +4°С, применять летнюю монтажную пену, уже нельзя.

При минусовых температурах летняя монтажная пена теряет способность увеличивать объем и скрепляться со строительными материалами. Эта проблема решается применением зимнего герметика, способного обеспечивать скрепляющие функции при температуре -10°С.

Зимняя монтажная пена отличается от летней своим химическим составом. В её состав входит другой вид пропелента−газа-вытеснителя. По своим техническим характеристикам зимняя и летняя монтажные пены практически не отличаются. Зимнюю монтажную пену можно применять и в летнюю пору.

Шесть преимуществ двусторонних лент из вспененного материала

Двусторонние вспененные ленты используются для временного или постоянного крепления, упаковки, звукоизоляции, теплоизоляции и заполнения зазоров. Они изготовлены из пенопласта с открытыми или закрытыми порами, покрыты различными типами самоклеящихся клеев (PSA) и бывают различной толщины. При необходимости они также могут быть вырублены, снабжены вкладками и/или доставлены в рулонах для простоты использования.

Они изготовлены из пенопласта с открытыми или закрытыми порами, покрыты различными типами самоклеящихся клеев (PSA) и бывают различной толщины. При необходимости они также могут быть вырублены, снабжены вкладками и/или доставлены в рулонах для простоты использования.

К эксплуатационным свойствам двусторонних вспененных лент относятся амортизация, гашение вибраций, компенсация неровностей поверхности и тепловое уплотнение между подложками с разной температурой.Эти ленты также можно использовать в качестве уплотнителей для предотвращения прохождения воздуха, газов, влаги и влажности.

Вот некоторые преимущества использования двухсторонних липких лент.

1 – Замена механических креплений

Установщики могут использовать вырубные двухсторонние ленты из вспененного материала вместо механических креплений. Области применения включают монтаж или крепление панелей, подставок, вывесок, сигналов, зеркал, табличек с именами и т. д.

2 – Скорость цикла сборки

Панели и другие крупные детали могут потребовать многочисленных винтов или заклепок для обеспечения надежного крепления. Чтобы просверлить отверстия и затянуть крепеж, требуется время, что увеличивает время сборки. Использование вырубных двусторонних лент из вспененного материала вместо механических застежек исключает трудоемкие операции, для которых требуются ручные инструменты, и приводит к сокращению времени цикла.

Чтобы просверлить отверстия и затянуть крепеж, требуется время, что увеличивает время сборки. Использование вырубных двусторонних лент из вспененного материала вместо механических застежек исключает трудоемкие операции, для которых требуются ручные инструменты, и приводит к сокращению времени цикла.

3 – Снижение требований к обучению и снижение риска травм

Применение двусторонних вспененных лент не требует специального обучения или инструктажа. Рабочим также не нужны средства индивидуальной защиты (СИЗ). Напротив, рабочий, который устанавливает винты внутри грузового прицепа, должен знать, как правильно использовать пневматическую дрель.Работник также должен носить средства защиты органов слуха.

4 – Поддерживает тепловое расширение и сжатие

При изменении погодных условий двусторонние ленты из вспененного материала, такие как лента 3M™ VHB, изгибаются при тепловом расширении и сжатии и сохраняют свою связь — в отличие от механических застежек, которые могут ослабнуть при тех же условиях.

5 – Снижение шума

Вибрации вызывают ослабление и дребезжание механических креплений. Это большая проблема в автомобильной промышленности, где потребители хотят более тихие автомобили.Сердцевина двусторонней ленты из вспененного материала может гасить нежелательные вибрации и не дребезжать.

6 – Гладкий и чистый внешний вид

Использование двухсторонних лент из вспененного материала вместо механических крепежных деталей также устраняет необходимость поднятия головок крепежных элементов, что приводит к получению более чистых конечных продуктов без просверленных отверстий, через которые может проникать влага, вызывающая ржавчину и обесцвечивание поверхности. Прочтите этот кейс для практического применения.

JBC Technologies может помочь

Команда JBC имеет многолетний опыт работы с двусторонними лентами из вспененного материала и предлагает как преобразование материала, так и прецизионную высечку. Мы также можем помочь вам с выбором ленты и работать с сетью стратегических поставщиков, в которую входят компании 3M™ и AFTC™. Чтобы узнать больше, свяжитесь с нами.

Мы также можем помочь вам с выбором ленты и работать с сетью стратегических поставщиков, в которую входят компании 3M™ и AFTC™. Чтобы узнать больше, свяжитесь с нами.