Силиконовые герметики

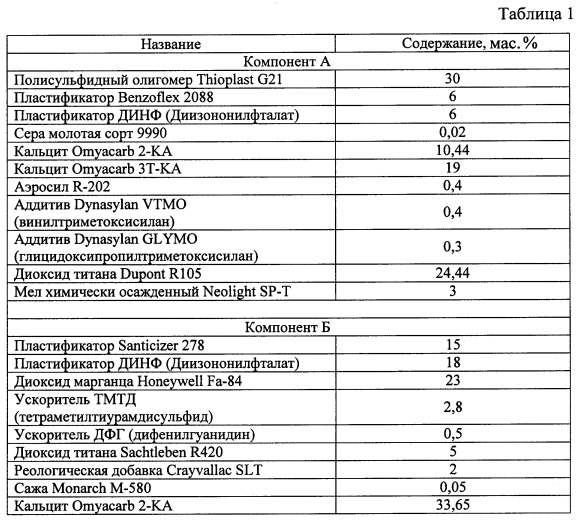

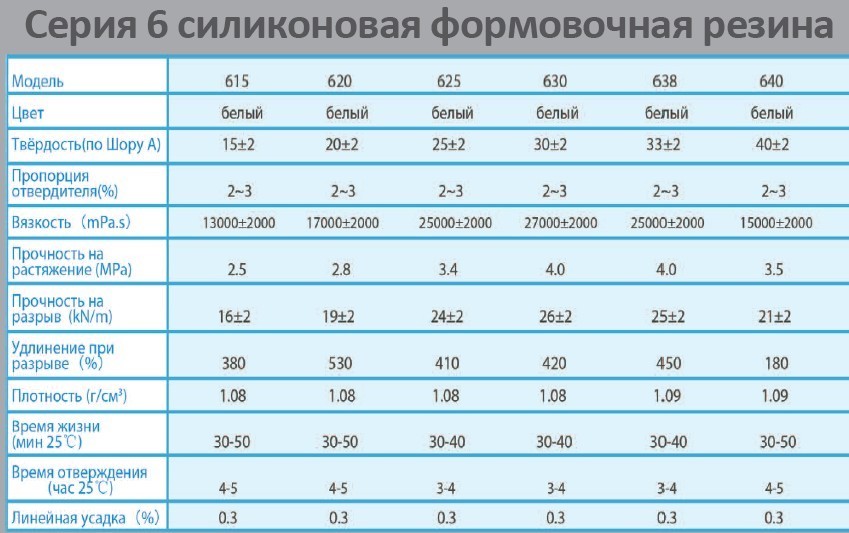

Силиконовые герметики и компаунды представляют собой композиции на основе жидких наполненных силоксановых (кремнийорганических) каучуков и сшивающих агентов, которые после смешивания компонентов и вулканизации при комнатной температуре образуют резиноподобные материалы с рядом характерных свойств, таких как: высокая эластичность, стойкость к воздействию высоких температур, отсутствие электропроводимости, гидрофобность, морозоустойчивость. Все относящиеся к этой группе материалы сохраняют весь спектр своих физико-механических и электротехнических свойств в температурном диапазоне от минус 60 до плюс 250°С (таблица№1).

Они предназначены для герметизации различных конструкций и приборов в авиационной и космической технике, машиностроении, радиотехнике, электротехнике, работающих в условиях повышенной влажности, ударных, вибрационных и повторно-переменных нагрузок. Также используются в качестве клеев для крепления и монтажа отдельных элементов электроники, в качестве теплоизоляционных покрытий и покрытий для защиты от атмосферного воздействия.

Герметики хранятся в плотно закрытой таре в крытых складских помещениях при температуре от 0°С до +30°С.

Гарантийный срок хранения 0,5-1,5 года.

Герметик «Виксинт У-1-18»

Двухкомпонентный силиконовый герметик, белого цвета.

Пастообразный, нетекучий материал шпательного нанесения.

Предназначен для поверхностной герметизации металлических соединений из нержавеющей стали, алюминиевых и титановых сплавов, для герметизации аппаратуры, работающей при действии вибрационных, ударных и повторнопеременных нагрузок.

Герметик «Виксинт У-2-28»

Трехкомпонентный силиконовый герметик, белого или розового цвета.

Пастообразный, нетекучий материал шпательного нанесения.

Обладает способностью вулканизоваться в закрытых объемах. Предназначен для герметизации клепаных, болтовых и сварных соединений конструкций и приборов, а также для заливки штепсельных разъемов.

Герметик «Виксинт У-4-21»

Двухкомпонентный силиконовый герметик, белого цвета.

Вязкотекучий, заливочный материал.

Предназначен для герметизации клепаных, болтовых и сварных соединений конструкций и приборов и для защиты электро- и радиоприборов.

Герметик «ВГО-1»

Однокомпонентный герметик белого цвета, нейтральный.

Пастообразный материал.

Предназначен для поверхностной герметизации конструкций, приборов, резисторов, различных изделий радиоэлектронной техники, работающих в воздушной среде, а также для ремонта изделий загерметизированных герметиками типа «Виксинт».

Компаунд «Виксинт ПК-68»

Бесцветный, двухкомпонентный материал, вязкотекучий консистенции. Предназначен для защиты изделий электронной техники и радиотехники, длительно работающей в среде воздуха в условиях повышенной влажности, герметизации изделий из ферритов и пермаллоев.

Компаунд «Виксинт К-18»

Двухкомпонентный материал серого или белого цвета вязкотекучей консистенции.

Предназначен для герметизации электро- и радиоприборов работающих в среде воздуха в условиях повышенной влажности.

Компаунд «Виксинт К-68»

Двухкомпонентный материал серого или белого цвета вязкотекучей консистенции.

Предназначен для герметизации электро- и радиоприборов работающих в среде воздуха в условиях повышенной влажности.

Таблица №1

Таблица сравнительных характеристик вулканизатов силиконовых герметиков и компаундов.

| Показатель | Плотность,кг/м3 | Жизнеспособность, Час | Условная прочность в момент разрыва, МПа /кгс/см2/ | Относительное удлинение в момент разрыва,%, не менее | Темпе ратурный интервал эксплуатации °С | Адгезия*, кН/м /кгс/см2/ | Твердость в ед. Шора А, не менее или пределы |

| Герметик | |||||||

| У-1-18 | 2200 | 0,5 — 6 | 2,1 | 160 | -60 +300 | 1,4 | 50-60 |

| ТУ 1-595-28-698-2003 | |||||||

(ТУ 38. 303-04-04-90) 303-04-04-90) | |||||||

| У-1-18НТ | 2200 | 0,5 — 6 | 2,5 | 170 | -60 +300 | 1,4 | 50-60 |

| ТУ 1-595-28-698-2003 | |||||||

| (ТУ 38.303-04-04-90) | |||||||

| У-2-28 | 2200 | 3 — 8 | 1,9 | 220 | -60 +300 | 1,3 | 35-50 |

| ТУ 1-595-28-701-2003 | |||||||

| (ТУ 38.303-04-04-90) | |||||||

| У-2-28НТ | 2200 | 3 — 8 | 2,0 | 275 | -60 +300 | 1,5 | 35-50 |

| ТУ 1-595-28-701-2003 | |||||||

(ТУ 38. 303-04-04-90) 303-04-04-90) | |||||||

| У-4-21 | 1350 | 0,5 — 6 | 1,5 | 100 | -60 +300 | 0,5 | 42-55 |

| ТУ 38.303-04-04-90 | |||||||

| ВГО-1 | 1900 | от 0,3 | 2 | 250 | -60 +250 | 1,7 | 28 |

| ТУ 38.303-04-04-90 | |||||||

| КЛТ-30 | 1300 | от 0,2 | 0,79 | 120 | -65 +300 | — | — |

| ТУ 38.103691-89 | /8/ | ||||||

| ПК-68 | 1010 | 0,5 — 6 | 0,25 | 70 | -60 +200 | 0,29 | — |

ТУ 38. 103508-81 103508-81 | /2,5/ | ||||||

| К-68 | 1100 | 0,5 — 6 | 1,67 | 80 | -70 +250 | 0,69 | 45-65 |

| ТУ 38.103508-81 | /17,0/ | ||||||

| К-18 | 1100 | 0,5 — 6 | 1,67 | 80 | -60 +250 | — | 55-70 |

| ТУ 38.103508-81 | /17,0/ | ||||||

| ВГФ-2 | 1700- 1800 | 3 — 10 | 1,5 | 100 | -60 +250 | 0,6 | 40 |

| ТУ 38.303-04-04-90 |

*Примечание:

Прочность связи при отслаивании вулканизованного герметика от алюминиевого анодированного сплава Д-16 (разрыв по герметику или от сетки).

Анаэробные клеи — герметики. Обзор. Свойства. Применения.

Навигация по справочнику TehTab.ru: главная страница / / Техническая информация / / Материалы — свойства, обозначения / / Уплотнительные материалы — герметики соединений. / / Герметики и пасты анаэробные / / Анаэробные клеи — герметики. Обзор. Свойства. Применения.

| ||||||||||||||||||||||||||||

Нашли ошибку? Есть дополнения? Напишите нам об этом, указав ссылку на страницу. | ||||||||||||||||||||||||||||

TehTab.ru Реклама, сотрудничество: info@tehtab.ru | Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер. Информация, представленная на сайте, не является официальной и предоставлена только в целях ознакомления. | |||||||||||||||||||||||||||

ГОСТ 13489-79 Герметики марок У-30М и УТ-31. Технические условия (с Изменениями N 1, 2, 3), ГОСТ от 11 сентября 1979 года №13489-79

ГОСТ 13489-79

Группа Л63

ГЕРМЕТИКИ МАРОК У-30М И УТ-31

Технические условия

Sealants, marks У-30М and УТ-31. Specifications

МКС 83.140.99

ОКП 25 1332

Дата введения 1980-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.09.79 N 3453

3. ВЗАМЕН ГОСТ 13489-68

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008, здесь и далее по тексту. — Примечание изготовителя базы данных.

5. Ограничение срока действия стандарта снято Постановлением Госстандарта СССР от 08.10.91 N 1596

6. ИЗДАНИЕ (май 2003 г.) с Изменениями N 1, 2 и 3, утвержденными в октябре 1984 г., апреле 1989 г., сентябре 1991 г. (ИУС 1-85, 12-89, 1-92)

Настоящий стандарт распространяется на герметики марок У-30М и УТ-31 на основе жидкого тиокола, обладающие способностью вулканизоваться при температуре выше 15 °С и предназначенные для герметизации неподвижных металлических (за исключением латунных, медных, серебряных и их сплавов) и других соединений, работоспособных при температуре от минус 60 °С до плюс 130 °С в среде воздуха и топлив и до 150 °С кратковременно в среде воздуха.

Герметики предназначены для работы в различных макроклиматических районах, в том числе и макроклиматических районах с тропическим сухим и тропическим влажным климатом.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Герметики должны соответствовать требованиям настоящего стандарта и изготовляться по технической документации, утвержденной в установленном порядке.

1.2. Герметики состоят из трех компонентов: герметизирующей пасты, вулканизующей пасты и ускорителя вулканизации.

1.3. По физико-механическим показателям герметики должны соответствовать нормам, приведенным в табл.1.

Таблица 1

Наименование показателя | Норма для герметика марки | |

У-30М | УТ-31 | |

1. Внешний вид | Однородный материал черного цвета | Однородный материал серого цвета |

2. | 2-9 | 2-9 |

3. Степень вулканизации на твердомере Шора А (2033-ТИР), ед. Шора, А, не менее | 40 | 30 |

4. Условная прочность при разрыве, МПа (кгс/см), не менее | 2,6 (26) | 2,2 (22) |

5. Относительное удлинение при разрыве, %, не менее | 160 | 180 |

6, 7. (Исключены, Изм. N 2). | ||

8. Температурный предел хрупкости °С, не выше | -35 | -35 |

9. | 1400±100 | 1830±100 |

Примечание. Показатель 9 гарантируется рецептурой и технологией изготовления.

Пример условного обозначения герметика У-30М:

Герметик У-30М ГОСТ 13489-79

То же, для герметика УТ-31:

Герметик УТ-31 ГОСТ 13489-79

(Измененная редакция, Изм. N 1, 2).

1.4. По внешнему виду и условной вязкости герметизирующие пасты У-30* и УТ-31 и вулканизующая паста должны соответствовать нормам, приведенным в табл.2.

_______________

* Текст соответствует оригиналу. — Примечание изготовителя базы данных.

Таблица 2

Наименование показателя | Нормы для пасты | ||

герметизирующей | Вулканизирующей | ||

У-30* | У-31* | ||

1. | Однородная масса черного цвета | Однородная масса от белого до серого цвета | Однородная масса черного цвета |

2. Условная вязкость: | 25-50 | — | — |

_______________

* Текст документа соответствует оригиналу, здесь и далее по тексту. — Примечание изготовителя базы данных.

Примечание. Условную вязкость изготовитель не определяет, так как норма обеспечивается рецептурой и технологией производства.

(Измененная редакция, Изм. N 1, 2, 3).

1.5. Ускоритель вулканизации должен соответствовать требованиям ГОСТ 40.

1. 6. Компоненты герметиков поставляют в комплекте согласно табл.3.

6. Компоненты герметиков поставляют в комплекте согласно табл.3.

Допускаемая погрешность при взвешивании материалов ±1%.

Таблица 3

Наименование компонента | Массовая доля, % (части по массе) |

Герметизирующая паста | 91,20 (100,00) |

Вулканизующая паста | 8,30 (9,10) |

Ускоритель вулканизации | 0,50 (0,55) |

(Измененная редакция, Изм. N 1, 2).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Пожаровзрывоопасные и токсические свойства герметиков и паст определяются свойствами компонентов, из которых они изготовлены, а также свойствами веществ, используемых при их применении.

2.2. В помещении, в котором изготовляются герметики или пасты и проводятся работы с ними, запрещается обращение с открытым огнем и другими источниками воспламенения.

2.3. При загорании герметиков и герметизирующих паст для тушения пожара следует применять асбестовые одеяла, песок, огнетушители.

2.4. Помещение, в котором проводятся работы с герметиками, должно быть оборудовано приточно-вытяжной вентиляцией и отвечать требованиям ГОСТ 12.1.004 и ГОСТ 12.1.005. Скорость движения воздуха должна быть 0,5-0,7 м/с. Приточно-вытяжную вентиляцию следует включать за полчаса до начала работы и выключать через 15 мин после окончания работы.

2.5. При работе с герметиками и пастами необходимо применять индивидуальные средства защиты согласно типовым отраслевым нормам, утвержденным Государственным комитетом СССР по труду и социальным вопросам и ВЦСПС.

Разд.2. (Измененная редакция, Изм.![]() N 2).

N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Герметики принимают партиями. Партией герметика считают партию герметизирующей пасты, укомплектованную соответствующим количеством вулканизующей пасты и ускорителя вулканизации и сопровождаемую документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и его товарный знак;

номер партии;

количество мест в партии;

дату выпуска;

результаты проведенных испытаний или подтверждение о соответствии партии герметика требованиям настоящего стандарта с указанием условий проведения испытаний (температуры и относительной влажности воздуха) и соотношения компонентов, при котором проводилось определение параметров;

штамп технического контроля предприятия-изготовителя;

обозначение настоящего стандарта;

условное обозначение продукта.

(Измененная редакция, Изм. N 2).

3.2. Для контроля качества герметиков и герметизирующих паст на соответствие требованиям настоящего стандарта по показателям 1-5 табл. 1 и 1 табл.2 проводят приемосдаточные испытания, для чего отбирают 15% упаковочных единиц, но не менее трех от партии.

1 и 1 табл.2 проводят приемосдаточные испытания, для чего отбирают 15% упаковочных единиц, но не менее трех от партии.

По показателю 8 табл.1 для пасты У-30 изготовитель проводит периодические испытания не реже 1 раза в 6 месяцев в объеме приемо-сдаточных испытаний не менее чем на трех партиях.

(Измененная редакция, Изм. N 2, 3).

3.3. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей, проводят испытания этой же пробы герметизирующей пасты на других дозировках вулканизующей пасты и ускорителя вулканизации в пределах, указанных в табл.4 настоящего стандарта.

При получении неудовлетворительных результатов испытаний проводят испытания на удвоенном количестве вновь отобранной пробы герметизирующей пасты и на разных дозировках вулканизующей пасты и ускорителя вулканизации. Результат испытания распространяется на всю партию.

При получении неудовлетворительных результатов повторного испытания паст или герметика, полученного из герметизирующей пасты на всех дозировках вулканизующей пасты и ускорителя вулканизации, всю партию пасты или герметика бракуют.

При получении неудовлетворительных результатов повторных периодических испытаний партию герметиков или паст бракуют и этот вид испытания переводят в приемосдаточный до получения положительных результатов не менее чем на пяти подряд изготовленных партиях, после чего этот вид испытания снова переводят в периодический.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб

4.1.1. Пробу герметика у изготовителя отбирают в момент выгрузки герметизирующей пасты из краскотерки или от каждой упаковочной единицы, у потребителя — от каждой упаковочной единицы согласно п.3.2 после тщательного перемешивания. Пробы массой не менее 100 г соединяют в объединенную пробу, масса которой должна быть не менее 500 г.

Пробу взвешивают на лабораторных весах общего назначения 3-го класса точности по ГОСТ 24104* с наибольшим пределом взвешивания 1 кг.

_________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001* (здесь и далее).

4.1.2. Объединенную пробу тщательно перемешивают и помещают в банку.

На банку наклеивают этикетку с указанием наименования продукта и номера партии.

4.1.3. Герметик готовят по рецептуре, приведенной в табл.4.

Таблица 4

Наименование компонента | Массовая доля, % (части по массе) |

Герметизирующая паста | 95,06-91,32 (100,0) |

Вулканизующая паста | 4,75-8,22 (5,00-9,00) |

Ускоритель вулканизации | 0,19-0,46 (0,20-0,50) |

Смесь перемешивают в течение 3-5 мин в ступке вручную или при помощи механической мешалки. Равномерность перемешивания определяют отсутствием видимых крупинок при перенесении тонкого слоя герметика на стеклянную пластинку.

Время перемешивания контролируют электрическими часами по ТУ 25-07-1503* с погрешностью хода ±60 с за 24 ч.

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Допускается применение других часов с погрешностью измерения, не превышающей заданную.

4.1.1-4.1.3. (Измененная редакция, Изм. N 1, 2).

4.2. Определение внешнего вида герметиков и паст

4.2.1. Пробу герметика или пасты массой не более 10 г размазывают шпателем тонким слоем по поверхности пластинки из прозрачного бесцветного стекла площадью более 100 см и просматривают пластинку на свет.

Герметики и пасты должны быть однородны по цвету и не содержать посторонних включений.

(Измененная редакция, Изм. N 2).

4.3. Определение жизнеспособности герметиков

4.3.1. Проведение испытаний

Пробу герметика массой 40-60 г тщательно перемешивают в ступке и наносят на металлическую пластинку площадью более 100 см в одном месте. Часть герметика размазывают шпателем по пластинке. Через каждые (30±2) мин снова повторяют операцию со следующей частью герметика до тех пор, пока он сохраняет свою жизнеспособность, т.е. не перестает размазываться по поверхности пластинки и прилипать к ней.

Испытание проводят при температуре (23±2) °С и относительной влажности воздуха от 45% до 85%.

Пробу взвешивают на лабораторных весах общего назначения 3-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Время контролируют по часам в соответствии с п.4.1.3. Температуру испытания контролируют стеклянным термометром с диапазоном измерения от минус 20 °С до плюс 100 °С, ценой деления 1 °С и допускаемой погрешностью ±1 °С.

Допускается применение других средств измерения с таким же диапазоном измерения и погрешностью, не превышающей указанную.

(Измененная редакция, Изм. N 2, 3).

4.3.2. За результат испытания принимают последнее время, когда герметик еще сохраняет жизнеспособность.

4.4. Определение степени вулканизации герметика

4.4.1. Приборы, материалы

Пластинка площадью более 100 см из любого материала.

Шаблон металлический в виде кольца внутренним диаметром не менее 50 мм и толщиной (6,0±0,2) мм.

Твердомер по ГОСТ 263.

Шпатель.

Состав антиадгезионный (воск, парафин, мыло или 5%-ный по массе раствор полиизобутилена по ГОСТ 13303 в нефрасе по НТД или др.).

Часы и термометр по пп.4.1.3 и 4.3.1.

(Измененная редакция, Изм. N 1, 2).

4.4.2. Проведение испытаний

На пластинку, покрытую антиадгезионным составом, помещают шаблон, заполняют герметиком и выравнивают верхнюю поверхность шаблона шпателем.

Вулканизацию герметика проводят при температуре (23±2) °С в течение (48±2) ч, после чего шаблон снимают и определяют степень вулканизации герметика, измеряя твердость по ГОСТ 263.

4.4.3. За результат испытания принимают среднеарифметическое трех измерений, допускаемые расхождения которых не должны превышать ±10%.

4.5. Условную прочность, относительную остаточную деформацию при разрыве герметика определяют по ГОСТ 21751 на образцах типа 1 толщиной 2 мм со скоростью подвижного зажима (500±50) мм/мин. Перед испытанием образец герметика выдерживают на воздухе при температуре (23±2) °С в течение (24,0±0,5) ч, а затем термостатируют в течение (24,0±0,5) ч при температуре (70±2) °С и еще раз выдерживают не менее 3 ч.

Допускается проводить вулканизацию герметика следующим образом: перед испытанием образец герметика выдержать при температуре (23±2) °С до потери жизнеспособности, а затем термостатировать в течение (12,0±0,5) ч при температуре (80±2) °С.

При изготовлении образцов типа 1 применяют шаблон высотой () (2,5±0,5) мм.

При подсчете результатов испытания в расчет принимают образцы, допускаемые отклонения от среднего значения которых не превышают 15%.

Средства измерения для контроля параметров — в соответствии с п.4.1.3 и 4.3.1.

(Измененная редакция, Изм. N 1, 2).

4.6. (Исключен, Изм. N 2).

4.7. Температурный предел хрупкости определяют по ГОСТ 7912 на образцах, изготовленных по ГОСТ 21751.

Режим вулканизации образцов по п.4.5.

4.8. (Исключен, Изм. N 2).

4.9. Определение условной вязкости пасты У-30

4.9.1. Приборы, материалы

Вискозиметр марки ВЗ-1 по ГОСТ 9070, диаметр сопла 5,4 мм.

Весы лабораторные общего назначения 4-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Цилиндр мерный вместимостью 100 см по ГОСТ 1770.

Емкость вместимостью 250 см.

Циклогексанон с содержанием основного вещества не менее 98%, температурой кипения от 153 °С до 156 °С, плотностью 0,9450-0,9470.

Термометр по п.4.3.1.

(Измененная редакция, Изм. N 1, 2).

4.9.2. Проведение испытаний

К (100±2) г пасты при тщательном перемешивании небольшими порциями добавляют (70±2) см циклогексанона до полного растворения пасты.

Дальнейшее определение проводят по ГОСТ 8420 при температуре (23±2) °С.

(Измененная редакция, Изм. N 1, 2).

4.10. (Исключен, Изм. N 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Герметизирующие пасты упаковывают в металлическую, широкогорлую, герметично закрывающуюся тару (алюминиевую, белой жести, железную оцинкованную по ГОСТ 5037, ГОСТ 5799, полиэтиленовую).

По согласованию с потребителем герметизирующие и вулканизующие пасты могут быть упакованы в другую тару, обеспечивающую сохранность паст.

(Измененная редакция, Изм. N 1, 2).

5.2. Вулканизующую пасту упаковывают в тару из полиэтилена по ТУ 38.101.1178. Ускоритель вулканизации упаковывают в полиэтиленовые двухслойные мешочки.

Затем вулканизующую пасту и ускоритель вулканизации укладывают в деревянные ящики по ГОСТ 16536 или ГОСТ 15841, в ящики из листовых древесных материалов по ГОСТ 5959 или ящики из гофрированного картона по ГОСТ 22852, ГОСТ 9142 или ГОСТ 22638.

По согласованию потребителя с изготовителем допускается упаковка вулканизующей пасты в железные (оцинкованные или луженые) и алюминиевые бидоны с плотно закрывающимися крышками.

(Измененная редакция, Изм. N 2, 3).

5.3. Бидоны должны быть опломбированы.

5.4. На каждую упаковочную единицу должен быть наклеен бумажный ярлык с указанием:

товарного знака или наименования предприятия-изготовителя и его товарного знака;

условного обозначения продукта;

номера партии;

массы нетто и брутто;

даты изготовления;

манипуляционного знака «Беречь от нагрева»;

штампа технического контроля предприятия-изготовителя.

5.5. Компоненты герметиков транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

5.4, 5.5. (Измененная редакция, Изм. N 1, 2).

5.6. Герметизирующую и вулканизующую пасты следует хранить в плотно закрытой таре при температуре от минус 20 °С до плюс 40 °С в крытых складских помещениях.

Допускается у изготовителя в период отгрузки потребителю хранение компонентов герметиков на открытых площадках в естественных условиях сроком не более 15 сут.

При транспортировании и хранении компонентов герметика при отрицательной температуре перед применением их выдерживают при температуре 15 °С — 25 °С не менее 24 ч.

(Измененная редакция, Изм. N 2).

5.7. Условия транспортирования и хранения ускорителя вулканизации — по ГОСТ 40.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Герметик У-30М и УТ-31 вулканизуют при температурах ниже минус 15 °С (до 0 °С), однако их жизнеспособность и время вулканизации в этом случае увеличиваются в 2-2,5 раза при уменьшении температуры на каждые 10 °С.

6.2. Герметики У-30М и УТ-31 требуют применения клеевого подслоя:

клея 78БЦС-П — для крепления к металлу при работе в воздушной среде с повышенной относительной влажностью и при непосредственном контакте с водой;

клея К-50 — для крепления к металлу при работе в среде топлив и др.

6.3. Перед нанесением подслоев и герметиков поверхность, подлежащую герметизации, тщательно очищают от пыли, грязи, стружек и другого сора с помощью волосяных щеток или тканевых салфеток.

Для удаления влаги, следов минеральных масел, а также жировых пятен и других загрязнений на металле, дереве, бетоне поверхность, подлежащую герметизации, обезжиривают тканью, смоченной в нефрасе по НТД и тотчас же протирают сухими чистыми тряпками насухо.

Затем в таком же порядке проводят вторичное обезжиривание. Допускается обезжиривание проводить по ГОСТ 21981.

Зона обезжириваемой поверхности должна на 30-40 см с каждой стороны превышать границы нанесения подслоя и герметика. Во избежание загрязнения герметизируемые поверхности рекомендуется обезжиривать небольшими участками непосредственно перед нанесением подслоя.

6.4. Однокомпонентный подслой 78БЦС-П наносят двумя слоями с сушкой первого в течение (12±3) мин и второго — (12±3) мин, после чего наносят герметик. При нанесении клея К-50, состоящего из двух компонентов, смешиваемых непосредственно перед применением в соотношении основы и отвердителя 6:1 по массе, сушку первого и второго слоев производят в течение (1,5±0,5) ч, после чего наносят герметики.

Практически без изменения адгезионной прочности допускается сушить слои клеев в течение следующего времени:

клей 78БЦС-П:

I слой — от 10 мин до 10 сут;

II слой — от 10 мин до 2 сут.

клей К-50:

I слой — от 1 ч до 10 сут;

II слой — от 1 ч до 16 ч.

При этом подслой должен быть защищен от попадания пыли и других загрязнений.

6.2-6.4. (Измененная редакция, Изм. N 2).

6.5. Герметики наносят на герметизируемые поверхности шпателями, шприцами и другими приспособлениями типа лопаток, мастерков и ножей различного профиля. При разведении герметиков растворителями их можно наносить кистью. В зависимости от требуемой консистенции количество введенного растворителя может колебаться от 9,1 (10) до 33,3 (50) массовых долей в процентах (частей по массе) на 90,9-66,7 (100) массовых долей в процентах (частей по массе) герметизирующих паст. В качестве растворителей применяют ацетон, этилацетат, циклогексанон и другие, а также их смеси.

6.6. Вулканизация герметиков протекает при температуре (23±2) °С и относительной влажности воздуха 50%-55% в течение 7 сут.

При изменении температуры на каждые 10 °С скорость вулканизации изменяется соответственно в 2-2,5 раза; при изменении относительной влажности воздуха на 10% — в 1,2-1,4 раза. Для ускорения процесса вулканизации допускается прогрев при температуре 50 °С — 80 °С после предварительной выдержки образцов при температуре нанесения в течение (20±4) ч.

Прогрев может производиться по одному из следующих режимов:

при 50 °С — в течение (27±3) ч,

при 70 °С — в течение (200±4)* ч,

_______________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

при 80 °С — в течение (10±2) ч.

6.5-6.6. (Измененная редакция, Изм. N 1).

6.7. В процессе гарантийного срока хранения вулканизующая паста может расслаиваться. Перед применением ее следует тщательно перемешать.

Ускоритель вулканизации после истечения гарантийного срока хранения может быть использован по назначению после предварительного просева через сито N 014 по ГОСТ 6613.

6.8. В изделиях, изготовленных с применением герметика марки У-30М, в процессе хранения допускается побеление его поверхности вследствие выделения на ней ускорителя вулканизации.

(Введен дополнительно, Изм. N 2).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества герметика требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения герметизирующих паст: У-30 — 1,5 года, У-31 — 6 месяцев, вулканизующей пасты — 1 год со дня их изготовления.

Гарантийный срок хранения ускорителя вулканизации — по ГОСТ 40.

7.3. (Исключен, Изм. N 2).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2003

ГОСТ 13489-79

ГОСТ 13489-79

Группа Л63

ГЕРМЕТИКИ МАРОК У-30М И УТ-31

Технические условия

Sealants, marks У-30М and УТ-31. Specifications

МКС 83.140.99

ОКП 25 1332

Дата введения 1980-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11.09.79 N 3453

3. ВЗАМЕН ГОСТ 13489-68

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53228-2008, здесь и далее по тексту. — Примечание изготовителя базы данных.

5. Ограничение срока действия стандарта снято Постановлением Госстандарта СССР от 08.10.91 N 1596

6. ИЗДАНИЕ (май 2003 г.) с Изменениями N 1, 2 и 3, утвержденными в октябре 1984 г., апреле 1989 г., сентябре 1991 г. (ИУС 1-85, 12-89, 1-92)

Настоящий стандарт распространяется на герметики марок У-30М и УТ-31 на основе жидкого тиокола, обладающие способностью вулканизоваться при температуре выше 15 °С и предназначенные для герметизации неподвижных металлических (за исключением латунных, медных, серебряных и их сплавов) и других соединений, работоспособных при температуре от минус 60 °С до плюс 130 °С в среде воздуха и топлив и до 150 °С кратковременно в среде воздуха.

Герметики предназначены для работы в различных макроклиматических районах, в том числе и макроклиматических районах с тропическим сухим и тропическим влажным климатом.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Герметики должны соответствовать требованиям настоящего стандарта и изготовляться по технической документации, утвержденной в установленном порядке.

1.2. Герметики состоят из трех компонентов: герметизирующей пасты, вулканизующей пасты и ускорителя вулканизации.

1.3. По физико-механическим показателям герметики должны соответствовать нормам, приведенным в табл.1.

Таблица 1

Наименование показателя | Норма для герметика марки | |

У-30М | УТ-31 | |

1. Внешний вид | Однородный материал черного цвета | Однородный материал серого цвета |

2. Жизнеспособность, ч | 2-9 | 2-9 |

3. Степень вулканизации на твердомере Шора А (2033-ТИР), ед. Шора, А, не менее | 40 | 30 |

4. Условная прочность при разрыве, МПа (кгс/см), не менее | 2,6 (26) | 2,2 (22) |

5. Относительное удлинение при разрыве, %, не менее | 160 | 180 |

6, 7. (Исключены, Изм. N 2). | ||

8. Температурный предел хрупкости °С, не выше | -35 | -35 |

9. Плотность, кг/м | 1400±100 | 1830±100 |

Примечание. Показатель 9 гарантируется рецептурой и технологией изготовления.

Пример условного обозначения герметика У-30М:

Герметик У-30М ГОСТ 13489-79

То же, для герметика УТ-31:

Герметик УТ-31 ГОСТ 13489-79

(Измененная редакция, Изм. N 1, 2).

1.4. По внешнему виду и условной вязкости герметизирующие пасты У-30* и УТ-31 и вулканизующая паста должны соответствовать нормам, приведенным в табл.2.

_______________

* Текст соответствует оригиналу. — Примечание изготовителя базы данных.

Таблица 2

Наименование показателя | Нормы для пасты | ||

герметизирующей | Вулканизирующей | ||

У-30* | У-31* | ||

1. Внешний вид | Однородная масса черного цвета | Однородная масса от белого до серого цвета | Однородная масса черного цвета |

2. Условная вязкость: | 25-50 | — | — |

_______________

* Текст документа соответствует оригиналу, здесь и далее по тексту. — Примечание изготовителя базы данных.

Примечание. Условную вязкость изготовитель не определяет, так как норма обеспечивается рецептурой и технологией производства.

(Измененная редакция, Изм. N 1, 2, 3).

1.5. Ускоритель вулканизации должен соответствовать требованиям ГОСТ 40.

1.6. Компоненты герметиков поставляют в комплекте согласно табл.3.

Допускаемая погрешность при взвешивании материалов ±1%.

Таблица 3

Наименование компонента | Массовая доля, % (части по массе) |

Герметизирующая паста | 91,20 (100,00) |

Вулканизующая паста | 8,30 (9,10) |

Ускоритель вулканизации | 0,50 (0,55) |

(Измененная редакция, Изм. N 1, 2).

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Пожаровзрывоопасные и токсические свойства герметиков и паст определяются свойствами компонентов, из которых они изготовлены, а также свойствами веществ, используемых при их применении.

2.2. В помещении, в котором изготовляются герметики или пасты и проводятся работы с ними, запрещается обращение с открытым огнем и другими источниками воспламенения.

2.3. При загорании герметиков и герметизирующих паст для тушения пожара следует применять асбестовые одеяла, песок, огнетушители.

2.4. Помещение, в котором проводятся работы с герметиками, должно быть оборудовано приточно-вытяжной вентиляцией и отвечать требованиям ГОСТ 12.1.004 и ГОСТ 12.1.005. Скорость движения воздуха должна быть 0,5-0,7 м/с. Приточно-вытяжную вентиляцию следует включать за полчаса до начала работы и выключать через 15 мин после окончания работы.

2.5. При работе с герметиками и пастами необходимо применять индивидуальные средства защиты согласно типовым отраслевым нормам, утвержденным Государственным комитетом СССР по труду и социальным вопросам и ВЦСПС.

Разд.2. (Измененная редакция, Изм. N 2).

3. ПРАВИЛА ПРИЕМКИ

3.1. Герметики принимают партиями. Партией герметика считают партию герметизирующей пасты, укомплектованную соответствующим количеством вулканизующей пасты и ускорителя вулканизации и сопровождаемую документом о качестве, содержащим:

товарный знак или наименование предприятия-изготовителя и его товарный знак;

номер партии;

количество мест в партии;

дату выпуска;

результаты проведенных испытаний или подтверждение о соответствии партии герметика требованиям настоящего стандарта с указанием условий проведения испытаний (температуры и относительной влажности воздуха) и соотношения компонентов, при котором проводилось определение параметров;

штамп технического контроля предприятия-изготовителя;

обозначение настоящего стандарта;

условное обозначение продукта.

(Измененная редакция, Изм. N 2).

3.2. Для контроля качества герметиков и герметизирующих паст на соответствие требованиям настоящего стандарта по показателям 1-5 табл.1 и 1 табл.2 проводят приемосдаточные испытания, для чего отбирают 15% упаковочных единиц, но не менее трех от партии.

По показателю 8 табл.1 для пасты У-30 изготовитель проводит периодические испытания не реже 1 раза в 6 месяцев в объеме приемо-сдаточных испытаний не менее чем на трех партиях.

(Измененная редакция, Изм. N 2, 3).

3.3. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей, проводят испытания этой же пробы герметизирующей пасты на других дозировках вулканизующей пасты и ускорителя вулканизации в пределах, указанных в табл.4 настоящего стандарта.

При получении неудовлетворительных результатов испытаний проводят испытания на удвоенном количестве вновь отобранной пробы герметизирующей пасты и на разных дозировках вулканизующей пасты и ускорителя вулканизации. Результат испытания распространяется на всю партию.

При получении неудовлетворительных результатов повторного испытания паст или герметика, полученного из герметизирующей пасты на всех дозировках вулканизующей пасты и ускорителя вулканизации, всю партию пасты или герметика бракуют.

При получении неудовлетворительных результатов повторных периодических испытаний партию герметиков или паст бракуют и этот вид испытания переводят в приемосдаточный до получения положительных результатов не менее чем на пяти подряд изготовленных партиях, после чего этот вид испытания снова переводят в периодический.

(Измененная редакция, Изм. N 2).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб

4.1.1. Пробу герметика у изготовителя отбирают в момент выгрузки герметизирующей пасты из краскотерки или от каждой упаковочной единицы, у потребителя — от каждой упаковочной единицы согласно п.3.2 после тщательного перемешивания. Пробы массой не менее 100 г соединяют в объединенную пробу, масса которой должна быть не менее 500 г.

Пробу взвешивают на лабораторных весах общего назначения 3-го класса точности по ГОСТ 24104* с наибольшим пределом взвешивания 1 кг.

_________________

* С 1 июля 2002 г. введен в действие ГОСТ 24104-2001* (здесь и далее).

4.1.2. Объединенную пробу тщательно перемешивают и помещают в банку.

На банку наклеивают этикетку с указанием наименования продукта и номера партии.

4.1.3. Герметик готовят по рецептуре, приведенной в табл.4.

Таблица 4

Наименование компонента | Массовая доля, % (части по массе) |

Герметизирующая паста | 95,06-91,32 (100,0) |

Вулканизующая паста | 4,75-8,22 (5,00-9,00) |

Ускоритель вулканизации | 0,19-0,46 (0,20-0,50) |

Смесь перемешивают в течение 3-5 мин в ступке вручную или при помощи механической мешалки. Равномерность перемешивания определяют отсутствием видимых крупинок при перенесении тонкого слоя герметика на стеклянную пластинку.

Время перемешивания контролируют электрическими часами по ТУ 25-07-1503* с погрешностью хода ±60 с за 24 ч.

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Допускается применение других часов с погрешностью измерения, не превышающей заданную.

4.1.1-4.1.3. (Измененная редакция, Изм. N 1, 2).

4.2. Определение внешнего вида герметиков и паст

4.2.1. Пробу герметика или пасты массой не более 10 г размазывают шпателем тонким слоем по поверхности пластинки из прозрачного бесцветного стекла площадью более 100 см и просматривают пластинку на свет.

Герметики и пасты должны быть однородны по цвету и не содержать посторонних включений.

(Измененная редакция, Изм. N 2).

4.3. Определение жизнеспособности герметиков

4.3.1. Проведение испытаний

Пробу герметика массой 40-60 г тщательно перемешивают в ступке и наносят на металлическую пластинку площадью более 100 см в одном месте. Часть герметика размазывают шпателем по пластинке. Через каждые (30±2) мин снова повторяют операцию со следующей частью герметика до тех пор, пока он сохраняет свою жизнеспособность, т.е. не перестает размазываться по поверхности пластинки и прилипать к ней.

Испытание проводят при температуре (23±2) °С и относительной влажности воздуха от 45% до 85%.

Пробу взвешивают на лабораторных весах общего назначения 3-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Время контролируют по часам в соответствии с п.4.1.3. Температуру испытания контролируют стеклянным термометром с диапазоном измерения от минус 20 °С до плюс 100 °С, ценой деления 1 °С и допускаемой погрешностью ±1 °С.

Допускается применение других средств измерения с таким же диапазоном измерения и погрешностью, не превышающей указанную.

(Измененная редакция, Изм. N 2, 3).

4.3.2. За результат испытания принимают последнее время, когда герметик еще сохраняет жизнеспособность.

4.4. Определение степени вулканизации герметика

4.4.1. Приборы, материалы

Пластинка площадью более 100 см из любого материала.

Шаблон металлический в виде кольца внутренним диаметром не менее 50 мм и толщиной (6,0±0,2) мм.

Твердомер по ГОСТ 263.

Шпатель.

Состав антиадгезионный (воск, парафин, мыло или 5%-ный по массе раствор полиизобутилена по ГОСТ 13303 в нефрасе по НТД или др.).

Часы и термометр по пп.4.1.3 и 4.3.1.

(Измененная редакция, Изм. N 1, 2).

4.4.2. Проведение испытаний

На пластинку, покрытую антиадгезионным составом, помещают шаблон, заполняют герметиком и выравнивают верхнюю поверхность шаблона шпателем.

Вулканизацию герметика проводят при температуре (23±2) °С в течение (48±2) ч, после чего шаблон снимают и определяют степень вулканизации герметика, измеряя твердость по ГОСТ 263.

4.4.3. За результат испытания принимают среднеарифметическое трех измерений, допускаемые расхождения которых не должны превышать ±10%.

4.5. Условную прочность, относительную остаточную деформацию при разрыве герметика определяют по ГОСТ 21751 на образцах типа 1 толщиной 2 мм со скоростью подвижного зажима (500±50) мм/мин. Перед испытанием образец герметика выдерживают на воздухе при температуре (23±2) °С в течение (24,0±0,5) ч, а затем термостатируют в течение (24,0±0,5) ч при температуре (70±2) °С и еще раз выдерживают не менее 3 ч.

Допускается проводить вулканизацию герметика следующим образом: перед испытанием образец герметика выдержать при температуре (23±2) °С до потери жизнеспособности, а затем термостатировать в течение (12,0±0,5) ч при температуре (80±2) °С.

При изготовлении образцов типа 1 применяют шаблон высотой () (2,5±0,5) мм.

При подсчете результатов испытания в расчет принимают образцы, допускаемые отклонения от среднего значения которых не превышают 15%.

Средства измерения для контроля параметров — в соответствии с п.4.1.3 и 4.3.1.

(Измененная редакция, Изм. N 1, 2).

4.6. (Исключен, Изм. N 2).

4.7. Температурный предел хрупкости определяют по ГОСТ 7912 на образцах, изготовленных по ГОСТ 21751.

Режим вулканизации образцов по п.4.5.

4.8. (Исключен, Изм. N 2).

4.9. Определение условной вязкости пасты У-30

4.9.1. Приборы, материалы

Вискозиметр марки ВЗ-1 по ГОСТ 9070, диаметр сопла 5,4 мм.

Весы лабораторные общего назначения 4-го класса точности по ГОСТ 24104 с наибольшим пределом взвешивания 200 г.

Цилиндр мерный вместимостью 100 см по ГОСТ 1770.

Емкость вместимостью 250 см.

Циклогексанон с содержанием основного вещества не менее 98%, температурой кипения от 153 °С до 156 °С, плотностью 0,9450-0,9470.

Термометр по п.4.3.1.

(Измененная редакция, Изм. N 1, 2).

4.9.2. Проведение испытаний

К (100±2) г пасты при тщательном перемешивании небольшими порциями добавляют (70±2) см циклогексанона до полного растворения пасты.

Дальнейшее определение проводят по ГОСТ 8420 при температуре (23±2) °С.

(Измененная редакция, Изм. N 1, 2).

4.10. (Исключен, Изм. N 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Герметизирующие пасты упаковывают в металлическую, широкогорлую, герметично закрывающуюся тару (алюминиевую, белой жести, железную оцинкованную по ГОСТ 5037, ГОСТ 5799, полиэтиленовую).

По согласованию с потребителем герметизирующие и вулканизующие пасты могут быть упакованы в другую тару, обеспечивающую сохранность паст.

(Измененная редакция, Изм. N 1, 2).

5.2. Вулканизующую пасту упаковывают в тару из полиэтилена по ТУ 38.101.1178. Ускоритель вулканизации упаковывают в полиэтиленовые двухслойные мешочки.

Затем вулканизующую пасту и ускоритель вулканизации укладывают в деревянные ящики по ГОСТ 16536 или ГОСТ 15841, в ящики из листовых древесных материалов по ГОСТ 5959 или ящики из гофрированного картона по ГОСТ 22852, ГОСТ 9142 или ГОСТ 22638.

По согласованию потребителя с изготовителем допускается упаковка вулканизующей пасты в железные (оцинкованные или луженые) и алюминиевые бидоны с плотно закрывающимися крышками.

(Измененная редакция, Изм. N 2, 3).

5.3. Бидоны должны быть опломбированы.

5.4. На каждую упаковочную единицу должен быть наклеен бумажный ярлык с указанием:

товарного знака или наименования предприятия-изготовителя и его товарного знака;

условного обозначения продукта;

номера партии;

массы нетто и брутто;

даты изготовления;

манипуляционного знака «Беречь от нагрева»;

штампа технического контроля предприятия-изготовителя.

5.5. Компоненты герметиков транспортируют транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

5.4, 5.5. (Измененная редакция, Изм. N 1, 2).

5.6. Герметизирующую и вулканизующую пасты следует хранить в плотно закрытой таре при температуре от минус 20 °С до плюс 40 °С в крытых складских помещениях.

Допускается у изготовителя в период отгрузки потребителю хранение компонентов герметиков на открытых площадках в естественных условиях сроком не более 15 сут.

При транспортировании и хранении компонентов герметика при отрицательной температуре перед применением их выдерживают при температуре 15 °С — 25 °С не менее 24 ч.

(Измененная редакция, Изм. N 2).

5.7. Условия транспортирования и хранения ускорителя вулканизации — по ГОСТ 40.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

6.1. Герметик У-30М и УТ-31 вулканизуют при температурах ниже минус 15 °С (до 0 °С), однако их жизнеспособность и время вулканизации в этом случае увеличиваются в 2-2,5 раза при уменьшении температуры на каждые 10 °С.

6.2. Герметики У-30М и УТ-31 требуют применения клеевого подслоя:

клея 78БЦС-П — для крепления к металлу при работе в воздушной среде с повышенной относительной влажностью и при непосредственном контакте с водой;

клея К-50 — для крепления к металлу при работе в среде топлив и др.

6.3. Перед нанесением подслоев и герметиков поверхность, подлежащую герметизации, тщательно очищают от пыли, грязи, стружек и другого сора с помощью волосяных щеток или тканевых салфеток.

Для удаления влаги, следов минеральных масел, а также жировых пятен и других загрязнений на металле, дереве, бетоне поверхность, подлежащую герметизации, обезжиривают тканью, смоченной в нефрасе по НТД и тотчас же протирают сухими чистыми тряпками насухо.

Затем в таком же порядке проводят вторичное обезжиривание. Допускается обезжиривание проводить по ГОСТ 21981.

Зона обезжириваемой поверхности должна на 30-40 см с каждой стороны превышать границы нанесения подслоя и герметика. Во избежание загрязнения герметизируемые поверхности рекомендуется обезжиривать небольшими участками непосредственно перед нанесением подслоя.

6.4. Однокомпонентный подслой 78БЦС-П наносят двумя слоями с сушкой первого в течение (12±3) мин и второго — (12±3) мин, после чего наносят герметик. При нанесении клея К-50, состоящего из двух компонентов, смешиваемых непосредственно перед применением в соотношении основы и отвердителя 6:1 по массе, сушку первого и второго слоев производят в течение (1,5±0,5) ч, после чего наносят герметики.

Практически без изменения адгезионной прочности допускается сушить слои клеев в течение следующего времени:

клей 78БЦС-П:

I слой — от 10 мин до 10 сут;

II слой — от 10 мин до 2 сут.

клей К-50:

I слой — от 1 ч до 10 сут;

II слой — от 1 ч до 16 ч.

При этом подслой должен быть защищен от попадания пыли и других загрязнений.

6.2-6.4. (Измененная редакция, Изм. N 2).

6.5. Герметики наносят на герметизируемые поверхности шпателями, шприцами и другими приспособлениями типа лопаток, мастерков и ножей различного профиля. При разведении герметиков растворителями их можно наносить кистью. В зависимости от требуемой консистенции количество введенного растворителя может колебаться от 9,1 (10) до 33,3 (50) массовых долей в процентах (частей по массе) на 90,9-66,7 (100) массовых долей в процентах (частей по массе) герметизирующих паст. В качестве растворителей применяют ацетон, этилацетат, циклогексанон и другие, а также их смеси.

6.6. Вулканизация герметиков протекает при температуре (23±2) °С и относительной влажности воздуха 50%-55% в течение 7 сут.

При изменении температуры на каждые 10 °С скорость вулканизации изменяется соответственно в 2-2,5 раза; при изменении относительной влажности воздуха на 10% — в 1,2-1,4 раза. Для ускорения процесса вулканизации допускается прогрев при температуре 50 °С — 80 °С после предварительной выдержки образцов при температуре нанесения в течение (20±4) ч.

Прогрев может производиться по одному из следующих режимов:

при 50 °С — в течение (27±3) ч,

при 70 °С — в течение (200±4)* ч,

_______________

* Текст документа соответствует оригиналу. — Примечание изготовителя базы данных.

при 80 °С — в течение (10±2) ч.

6.5-6.6. (Измененная редакция, Изм. N 1).

6.7. В процессе гарантийного срока хранения вулканизующая паста может расслаиваться. Перед применением ее следует тщательно перемешать.

Ускоритель вулканизации после истечения гарантийного срока хранения может быть использован по назначению после предварительного просева через сито N 014 по ГОСТ 6613.

6.8. В изделиях, изготовленных с применением герметика марки У-30М, в процессе хранения допускается побеление его поверхности вследствие выделения на ней ускорителя вулканизации.

(Введен дополнительно, Изм. N 2).

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества герметика требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

7.2. Гарантийный срок хранения герметизирующих паст: У-30 — 1,5 года, У-31 — 6 месяцев, вулканизующей пасты — 1 год со дня их изготовления.

Гарантийный срок хранения ускорителя вулканизации — по ГОСТ 40.

7.3. (Исключен, Изм. N 2).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2003

Силиконовые жидкости — свойства, область применения и строени

Содержание:

Силиконовые жидкости (кремнийорганические жидкости, силиконовые масла) – олигоорганосилоксаны, не содержащие функциональных групп для последующей полимеризации, с замкнутыми концевыми не реакционноспособными звеньями. Представляют собой жидкости с разной вязкостью, температурой застывания и стеклования, термостойкостью и другими свойствами.

Свойства силиконовых жидкостей

Силиконовые жидкости представляют собой обширную группу высокоэффективных олигомерных веществ с комплексом свойств, присущим только этому классу полимерных соединений, и не повторяющимся ни в одном из других известных в настоящее время природных или синтетических материалов.

Они обладают низкими температурами стеклования и потери текучести (-60°С … -130°С) и одновременно высокой термостойкостью (200°С … 350°С), низким давлением насыщенных паров и малой летучестью, малой зависимостью вязкости, диэлектрических и других свойств от температуры, значительной сжимаемостью и высоким давлением затвердевания, малым поверхностным натяжением (18 – 26 мН/м) и высокой подвижностью, высокой гидрофобностью и лиофильностью, малой зависимостью вязкости от скорости сдвига при сохранении широкого диапазона ньютоновского течения при вязкости до 1500 мм2/с. Для некоторых жидких силоксанов характерно значительное повышение параметров теплофизических свойств (теплоёмкости и теплопроводности) в критических и закритических областях давления и температуры.

В зависимости от состава и строения силиконовые жидкости смешиваются в любых соотношениях со многими органическими средами либо полностью не смешиваются.

Радиационная стойкость жидких силоксанов также зависит от состава и строения молекул. Они могут проявлять высокую стойкость (до 2 Мрад), либо они сшиваются с образованием геля при дозе (1.5 — 3)×104 рад.

В зависимости от состава и строения молекул силиконовые жидкости проявляют хорошую смазывающую способность для различных пар трения или вообще не обладают смазочными свойствами. Особенно существенно влияют состав и строение молекул олигомеров на реологические свойства жидкостей в широком диапазоне температур. Для некоторых структур наблюдается аномально малая зависимость вязкости от молекулярной массы, что важно для всякого рода демпфирующих устройств.

Строение органических радикалов, обрамляющих силоксановую цепь, структура силиконового каркаса, а также наличие и характер концевых групп в молекулах определяют механизм и температуру термической и термоокислительной деструкции силоксанов, что в итоге обуславливает допустимые температурные пределы эксплуатации олигомеров. Инертность или реакционная способность также зависят от строения и состава жидкости. Однако, не содержащие функциональных групп олигомеры совершенно инертны и не вызывают коррозии подавляющего числа металлов и сплавов. Они являются неагрессивными и по отношению к живым организмам.

Структура олигомеров в зависимости от метода и условий синтеза может быть разной: олигомеры линейного или разветвлённого строения, циклические или циклолинейные, либо сочетания тех и других. Они могут иметь значительную либо малую полидисперсность по молекулярно-массовому составу смеси олигомергомологов.

Область применения силиконовых жидкостей

Отмеченные особенности свойств силиконовых жидкостей определяют и области возможного применения этих соединений. Первое и основное их свойство – жидкое состояние в широком диапазоне температур – определили круг их использования в качестве жидких рабочих сред для различных приборов и механизмов, дисперсионных сред для смазочных масел и смазок, вазелинов и паст, теплоносителей. Высокие диэлектрические свойства и малая их зависимость от температуры определили использование силиконовых жидкостей в качестве жидких диэлектриков в приборах, трансформаторо- и конденсатостроении, а сочетание этих свойств с гидрофобностью – в приборах радиоэлектроники. Низкие температуры стеклования и застывания в сочетании с термостойкостью позволили успешно применить их в космической технике, самолётостроении, приборостроении; низкое поверхностное натяжение – в качестве разделительных жидкостей и антивспенивателей.

Строение силиконовых жидкостей

Жидкие полисилоксаны могут быть:

- линейного строения:

- циклического строения:

- или разветвлённого строения:

Их свойства существенно различны. Линейные молекулы могут сворачиваться в спираль. Они характеризуются высокой гибкостью и свободой вращения групп вокруг связей Si-C и Si-O, обладают мало ограниченной подвижностью и минимумом свободной энергии. Особенности строения линейных олигомеров приводят к малой зависимости их вязкости и других свойств от температуры, к низким температурам стеклования и плавления, малой энергией когезии и вязкого течения. Они обладают упругой сжимаемостью.

Олигомеры с циклическим строением молекул имеют в разной степени, деформированную от планарной структуру, и напряжение валентных углов силоксановой связи. Их свободная энергия и энтропия соответственно отличаются от олигомеров с линейными молекулами. Течение таких структур заторможенное, что проявляется в большей зависимости вязкости от температуры. Циклосилоксаны легче образуют кристаллические структуры, имеют большую плотность и коэффициент преломления, менее склонны к переохлаждению и сравнительно быстро перегруппировываются по силоксановым связям в молекулы большего размера с меньшим напряжением в цикле, что сопровождается повышением средней молекулярной массы и вязкости.

Разветвлённые олигомеры в связи с ассиметричным строением обладают более рыхлой структурой, не кристаллизуются при определённом оптимальном соотношении разветвлений, при охлаждении легче образуют клубки, их реологические свойства меньше зависят от молекулярной массы и температуры.

Полидиметилсилоксановые жидкости

Наиболее широкое применение в технике получил наиболее простой класс силиконовых жидкостей – полидиметилсилоксаны.

В основном, на практике применяются два типа полидиметилсилоксанов:

- С линейным строением

имеют в отечественной промышленности марку «ПМС» и отличаются между собой по числу звеньев n. - С разветвлённым строением

имеют промышленную марку «ПМС-р» и различаются между собой по общему числу звеньев n и m, и по соотношению этих звеньев.

Полидиметилсилоксановые жидкости циклического строения в промышленности используются редко. Одним из немногих примеров может служить жидкость ПМС-200А, представляющая собой смесь олигомеров линейной и циклической структуры, и использующаяся преимущественно в качестве пеногасящей присадки.

Линейные полидиметилсилоксаны

Молекулы линейных полидиметилсилоксанов построены регулярно, симметрично. Нарушает симметрию лишь концевая, триметилсилокси- группа, которая в силу подвижности метильных радикалов, расположенных у концевого атома кремния, образует подобие «зонтичной» структуры. Эта особенность строения линейных полидиметилсилоксанов обусловливает их способность при низких температурах (-60°С …-70°С) образовывать кристаллические структуры.

В низкомолекулярных олигомерах образованию кристаллических структур мешает близкое расположение концевых групп. В таких олигомерах кристаллизация может проявляться при -70°С … -82°С. В более длинных цепях, когда концевые группы разделены длинной, регулярно построенной цепью, способность образовывать кристаллические структуры проявляется уже в интервале температур -40°С … -60°С. В этом температурном интервале полидиметилсилоксаны теряют подвижность и кристаллизуются задолго до температуры стеклования, равной -123°С.

Гибкость и спиралевидная структура молекулы полидиметилсилоксана определяет реологические свойства олигомеров. В зависимости от величины nср. они имеют вязкость от 0.65 до 1×106 мм2/с. На практике именно вязкость выступает в роли основной эксплуатационной характеристики полидиметилсилоксанов. Вязкость полидиметилсилоксанов монотонно возрастает с увеличением их молекулярной массы.

Коэффициент преломления, плотность и поверхностное натяжение, а также энергия активации процесса вязкого течения силиконовых жидкостей возрастают по мере увеличения вязкости, асимптотически приближаясь к определённым предельным значениям, и далее остаются постоянные, независимые от вязкости. Предельные значения основных физических свойств достигаются у полидиметилсилоксанов с вязкостью порядка 500 – 1000 мм2/с. Это обстоятельство даёт основание разделить их на две группы: низковязкие, для которых наблюдается зависимость свойств от вязкости, и высоковязкие, для которых такая зависимость не наблюдается. Полидиметилсилоксаны – представители этих групп по разному ведут себя при течении: первые являются ньютоновскими жидкостями, для вторых характерно аномально вязкое течение.

Сравнительно низкие значения плотности жидких полидиметилсилоксанов (820 – 980 кг/м3) объясняется наличием в них свободного вращения метильных групп вокруг связи Si-C, которое не прекращается даже при температуре -196°С. Дополнительное разрыхляющее влияние на упаковку молекул в полидиметилсилоксанах оказывает вращение отдельных фрагментов молекул вокруг связи Si-O.

Для силиконовых жидкостей характерна высокая величина сжимаемости, что связано со спиральным строением молекулярных цепей, упруго деформирующихся под давлением. Например, относительное изменение объёма при 25°С при изменении давления от 0.1 до 10 Мпа для ПМС-1 составляет 8.8%, ПМС-100 – 7.3%, тогда как относительное изменение объёма парафиновых или фторуглеродных масел при таких условиях не превышает 4.45 – 4.95%.

Жидкие полидиметилсилоксаны обладают низким поверхностным натяжением, которое при 20°С повышается от 15.5мН/м до 21 мН/м для полидиметилсилоксанов с вязкостью 100 – 150 мм2/с и выше и далее не меняется. Низкое поверхностное натяжение силиконовых жидкостей обусловливает их хорошую растекаемость на различных поверхностях и способность проявлять водоотталкивающие свойства, что широко используется на практике.

При увеличении вязкости, температуры кипения жидких полидиметилсилоксанов возрастают до 300°С, и начиная с ПМС-100 остаются постоянными. Это явление связано с началом деполимеризации силоксановой цепи при 300°С, когда кипение олигомера связано с выделением более низкомолекулярных продуктов деполимеризации.

Полидиметилсилоксаны низкой вязкости в обычных условиях горят плохо. Полидиметилсилоксаны с большей молекулярной массой сами не горят, но при нагревании деполимеризуются с образованием летучих диметилциклосилоксанов, способных гореть.

Диметилсилоксаны разветвлённого строения

Диметилсилоксаны разветвлённого строения – диметил(метил)силоксаны — выпускаюся под марками ПМС-р и цифровым индексом, характеризующим величину кинематической вязкости. Как и их линейные аналоги, они представляют собой бесцветные прозрачные жидкости с вязкостью от 1 до 400 мм2/с. Аналогично диметилсилоксанам диметил(метил)силоксаны являются смесями молекул с разной степенью полимеризации, однако их состав сложнее состава диметилсилоксанов, так как диметил(метил)силоксаны могут содержать наряду с молекулами разной степени разветвлённости и молекулы чисто линейного строения.

Главное отличие диметил(метил)силоксанов разветвлённого строения от аналогичных по вязкости линейных диметилсилоксанов заключается в отсутствии у них склонности к кристаллизации при определённом содержании разветвляющих метилсилсесквиоксановых звеньев. Такие диметил(метил)силоксаны при охлаждении заметно теряют текучесть под влиянием небольших сдвиговых усилий при температуре около -110°С, а затем стеклуются. При нагревании диметил(метил)силоксаны сразу же переходят в вязкотекучее состояние.

Основной причиной подавления кристаллизации в диметил(метил)силоксанах считается нарушение регулярности строения силоксановых цепей при введении в их состав метилсилсесквиоксановых звеньев. Оптимальным соотношением между метилсилсесквиокси- и диметилсилокси- звеньями в олигомерах типа ПМС-р следует считать соотношение порядка 1:5, при котором наблюдается минимальная температура застывания олигомеров рассматриваемого состава независимо от средней длины их цепей в пределах 8- 50 звеньев. При меньшем соотношении метилсилсесквиокси- и диметилсилокси- звеньев в олигомерах наблюдается резкое повышение температур застывания, обусловленное, вероятно, кристаллизацией содержащихся в таких олигомерах линейных диметилсилоксановых цепей, вовлекающих в процесс кристаллизации и участки цепей с диметилсилокси- звеньями разветвлённых молекул. При большем значении указанного соотношения возрастание температур застывания происходит за счёт увеличения межмолекулярного взаимодействия в таких олигомерах и значительного нарастания их вязкости.

По физическим свойствам димелил(метил)силоксановые жидкости очень близки к своим аналогам линейной структуры. Близки не только свойства олигомеров ПМС и ПМС-р при 20°С, но и характер их изменения с изменением температуры и давления. Температурные зависимости вязкости диметил(метил)силоксанов и аналогичных диметилсилоксанов совпадают. Как и в случае диметилсилоксанов при увеличении давления наблюдается значительное увеличение вязкости и тем больше, чем ниже температура.

Диэлектрическая проницаемость диметил(метил)силоксанов несколько выше, чем у димелилсилоксанов той же вязкости, и это различие остаётся и при высоких температур.

Марки и области применения полиметилсилоксанов

Ассортимент полиметилсилоксанов

Из всего ассортимента кремнийорганических жидкостей именно полидиметилсилоксаны наиболее полно представлены на рынке. В отечественной промышленности это широко известные диметилсилоксановые жидкости, выпускаемые в соответствии с ГОСТ 13032-77.

Жидкости ПМС и ПМС-р обладают широким набором свойств, зависящих от состава, строения и молекулярной массы. Основным показателем, определяющим области их применения, как уже было упомянуто, является кинематическая вязкость, величина которой входит в марку жидкостей. Олигомеры этой группы органосилоксанов классифицируют по областям применения следующим образом:

- жидкости ПМС-1÷ПМС-2 используют в качестве охлаждающих и демпфирующих жидкостей в приборах до -60°С;

- жидкости ПМС-10÷ПМС-1000 используют в качестве демпфирующих, амортизационных, гидравлических жидкостей в приборах и механизмах, а также дисперсионных сред для пластичных смазок, вазелинов и паст, хорошо зарекомендовавших себя, в частности, в запорной арматуре газопроводов;

- жидкости с вязкостью выше 10000мм2/с используют в качестве демпфирующих жидкостей в приборах, демпферах крутильных колебаний в тепловозостроении и в качестве дисперсионных сред в высоковязких пластичных смазках;

- жидкости с разветвлённым строением молекул ПМС-1р÷ПМС-3р используют в приборах и механизмах в качестве охлаждающих и демпфирующих до -100°С, а ПМС-10р÷ПМС-400р в качестве дисперсионных сред в низкотемпературных маслах и смазках и демпфирующих жидкостей.

Из иностранных аналогов жидкостей ПМС можно упомянуть линейные силиконовые жидкости WACKER AK SILICONE FLUID, выпускаемые немецкой фирмой WACKER, и имеющие кинематические вязкости от 0.65 до 1000000 мм2/с.

Поскольку диметилсилоксановые жидкости имеют низкие значения поверхностного натяжения (18 – 20 мН/м), они широко используются также в качестве антипенных добавок в минеральные масла. Хорошую растекаемость и отсутствие пузырей в лаках и покрытиях, а также высокую полирующую способность в политурах придают ПМС жидкости при небольших добавках в указанные материалы.

Хорошо зарекомендовали себя жидкие полидиметилсилоксаны в качестве неподвижной фазы в газо-жидкостной хроматографии.

Диэлектрические свойства диметилсилоксанов и характер их зависимости от температуры указывают на высокие диэлектрические качества жидкостей ПМС. Если при этом учесть, что силиконовые жидкости не образуют токопроводящих углеродных частиц при электрическом пробое или искрении, то становится понятным их применение в качестве жидких диэлектриков в трансформаторах и других электрических устройствах. Хорошо зарекомендовала себя в качестве трансформаторной жидкости полидиметилсилоксановая жидкость POWERSIL FLUID TR 50 фирмы WACKER.

Cмазывающие свойства жидкости ПМС

Жидкости ПМС обладают невысокими смазывающими свойствами при трении сталь по стали, но некоторые сочетания трущихся пар, например, бронза — сталь, латунь – пластмассы, при гидродинамической смазке жидкими полидиметилсилоксанами работают удовлетворительно. Использование ПМС в качестве жидких сред в маслах и смазках, компаундированных разными противоизносными добавками и дисперсиями, создаёт благоприятные условия для избирательной адсорбции добавок на поверхностях трения и для образования противоизносной плёнки, позволяющей существенно повышать давление и скорости скольжения.

Жидкие полидиметилсилоксаны являются коррозионно-инертными

Жидкие полидиметилсилоксаны являются коррозионно-инертными веществами. В нормальных условиях и при нагревании до 100°С — 150°С они не вызывают коррозии и не изменяются сами в течение длительного времени при пропускании воздуха в контакте с алюминиевыми и магниевыми сплавами, бронзами, углеродистыми и легированными сталями, титановыми сплавами. Свойства жидкостей ПМС не изменяются при температурах до 100°С в атмосфере воздуха в течение 200 часов при контакте с перечисленными сплавами. При температурах 65°С — 100°С ПМС не изменяют своей вязкости и не вызывают значительного набухания или вымывания многих полимеров и полимерных материалов.

Силиконовые жидкости биологически инертны

Ещё одной полезной особенностью силиконовых жидкостей является их биологическая инертность, поэтому они широко используются в медицине, косметике и даже в пищевой промышленности.

Например, пищевая добавка Е900 представляет собой ни что иное, как жидкий полидиметилсилоксан и играет роль пеногасителя при промышленном производстве продуктов питания. Также добавка применяется как связующий агент, стабилизатор, текстуратор, антикомкователь и антислеживатель.

В основном пищевой антифламинг Е900 добавляется во фритюрные жиры и масла, некоторые виды соков, консервированные фрукты и овощи, которые выпускаются как в стеклянной, так и в металлической таре. Кроме того, вещество нередко входит в состав джемов, мармелада, повидла, желе, и других продуктов питания, основу которых составляют фрукты.

Помимо этого добавку Е900 можно встретить в изделиях, которые изготавливаются из зерновых, в концентрированных, а затем консервированных бульонах и супах. Добавляется полидиметилсилоксан и в безалкогольные напитки, вина, сидр, жидкое взбитое тесто, готовые смеси для омлетов, а также жевательную резинку.

Начиная с 70-х годов XX века силиконовые жидкости активно используются в средствах персонального ухода и декоративной косметики. Наибольшее распространение получили циклопентасилоксан D5 и полидиметилсилоксан, в косметике известный как диметикон. Среди самых распространённых задач силиконов в косметике: сохранение влаги, сохранение цвета, разглаживание волос и кожи, фиксирование средства на коже, противодействие проникновения в продукт влажности или пота. Силиконы не оставляют ощущения липкости или жирности. Их свойство удерживать средство на коже используется в водостойких продуктах, а также в солнцезащитных продуктах. Диметикон содержится в большинстве популярных шампуней Pantene.

Влияние заместителей у атома кремния на свойства олигомеров

Если в обрамление силоксановых цепей изменять органическую часть, начиная с монотонного строения молекул диметилсилоксанов только с метильными группами у атома кремния и внося в их строение элементы асимметрии, жёсткости, полярности, конформационную заторможенность и т.п., то свойства олигомеров существенно изменяются.

Это явление подтверждается изменением свойств органосилоксанов по мере усложнения структуры диметилсилоксанов путём замены в них части метильных радикалов на другие алкильные или арильные радикалы. Введение в обрамление цепи молекул, например, алкильных групп с числом атомов углерода два и более и изостроения вместо метильных у каждого атома кремния, существенно влияют на вязкость, температуры стеклования и застывания, энергию активации вязкого течения и температурный коэффициент вязкости. Увеличение числа атомов углерода в цепях алкила, то есть рост длины углеродной цепи закономерно понижает плотность, повышает температуру застывания и стеклования, коэффициент преломления, энергию активации вязкого течения и температурный коэффициент вязкости. Такие изменения могут быть объяснены, с одной стороны, увеличением рыхлости структуры молекул олигомера, приводящей к уменьшению плотности упаковки, с другой, — ростом межмолекулярного взаимодействия и уменьшением конформационной подвижности за счёт увеличения числа межмолекулярных зацеплений между длинными алкилами.

Такое же влияние на реологические свойства олигомеров наблюдается при использовании в обрамлении цепи диметилсилоксанов других видов асимметрии, например, введение атома водорода у атома кремния или разветвления за счёт трифункционального звена в цепи.

Полидиэтилсилоксаны

При замене обоих метильных радикалов у атома кремния этильными, мы сталкиваемся с новым классом органосилоксанов – полидиэтилсилоксаны, — которые приобрели большое практическое значение. Диэтилсилоксаны представляют собой смесь полимергомологов преимущественно линейной структуры общей формулы

с примесью циклических соединений [(С2Н5)2SiO]n и олигомеров разветвлённой структуры.

Диэтилсилоксаны являются прозрачными жидкостями с вязкостью от 1.5 до 1×106 мм2/с, зависящей от степени полимеризации. Эти жидкости имеют значительно более низкие температуры стеклования и застывания в сравнении с диметилсилоксанами, но влияние температуры на их вязкости существеннее. Диэтилсилоксаны имеют более высокую вязкость при 20°С, чем метилсилоксанами со сравнимой длиной цепи. Главное отличие диэтилсилоксанов заключается в экстремально низкой температуре потери текучести, которая в 1.5 – 2 раза ниже, и достигают -135°С ÷ 140°С.

В отечественной промышленности полидиэтилсилоксаны выпускаются под марками ПЭС. Они хорошо растворимы в большинстве органических растворителей и в отличие от других органосилоксанов полностью совмещаются с минеральными маслами, что обусловило широкое использование их в качестве основ масел и смазок.

Состав промышленных диэтилсилоксанов сложен, в общем случае они являются смесями молекул разной степени полимеризации и различного строения от чисто линейных до разветвлённых и циклических.

Замена в органосилоксанах метильных заместителей на этильные ограничивает свободу вращения атомов и групп вокруг связей ≡Si-O- и ≡Si-C≡. Это приводит к увеличению жёсткости цепей и тем самым препятствует реализации спиралеобразных конформаций силоксановых цепей и полной внутримолекулярной компенсации диполей полярных связей ≡Si-O-. Такое же влияние оказывает и разветвлённая структура некоторых диэтилсилоксанов.

С другой стороны, этильные заместители и разветвления препятствуют плотной упаковке цепей, что приводит к большим межцепным расстояниям в диэтилсилоксанах по сравнению с диметилсилоксанами и к снижению межмолекулярного взаимодействия.

Преобладающая область применения полидиэтилсилоксановых жидкостей:

- ПЭС-1,

- ПЭС-2,

- ПЭС-3,

- ПЭС-4,

- ПЭС-5,

- ПЭС-7,

- ПЭС-С-1 (жидкость 132-24),

- ПЭС-С-2 (жидкость 132-25).

Это использование их в качестве дисперсионной среды в маслах и смзках.

Температурные пределы эксплуатации жидких ПЭС лежат в интервале температур от -70°С÷-100°С до 125°÷150°С.

В зависимости от вязкости ПЭС классифицируются по областям применения следующим образом:

- ПЭС-1, ПЭС-2 – низковязкие с температурой стеклования до -140°С – используют в качестве охлаждающих теплоносителей и рабочих жидкостей в гидравлических системах;

- ПЭС-3 – в гидравлических системах и в качестве компонента полировальных составов;

- ПЭС-4, ПЭС-7 с вязкостью в пределах 42 – 48 мм2/с при 20°С и с низкой температурой стеклования (-130°С) хорошо смешиваются с нефтяными маслами и другими органическими маслами, используют в качестве основы низкотемпературных приборных и гидравлических жидкостей и масел;

- ПЭС-5 – теплоноситель, демпфирующая жидкость в приборах, дисперсионная среда в пластичных и разделительных смазках, компоненты полировально-очистительных составов, замасливателя в производстве синтетических волокон.

На основе ПЭС созданы широко известные смазки ЦИАТИМ-221, ВНИИНП-207, 219, 231.

Отличительной особенностью жидких полидиметилсилоксанов является полная совместимость с минеральными маслами и другими органическими продуктами. Добавка ПЭС к углеводородам улучшает низкотемпературную характеристику последних. Так смеси ПЭС-4 с маслами МС-14 и АУ имеют более низкие температуры потери текучести и удовлетворительную вязкость при температуре -50°С.

В некоторых оптимальных соотношениях смеси диэтилсилоксанов с углеводородами проявляют высокую смазочную активность. Предполагают, что механизм действия добавок органосилоксанов к нефтяным маслам заключается в разложении доэтилсилоксанов при трении с образованием двух поверхностных слоёв: первый очень высокой твёрдости (кремний) и второй – мягкий слой оксидов, выполняющий функцию смазки. Возможно также образование химических соединений другого состава, уменьшающих трение. Соотношением этих двух слоёв определяются смазочные свойства растворов диэтилсилоксанов в углеводородных средах.

При использовании смесей полидиметилсилоксанов и минеральных масел созданы приборные низкотемпературные масла марок 132-07, 132-08, 132-19, 132-20, 132-21, приборные смазки ОКБ-122-7, ОКБ-122-7-5, МЗ-5, морозостойкие смазки Северол-1, Унизол-3М.

Полидиэтилсилоксановые жидкости применяют в качестве рабочего масла диффузионных вакуум-насосов. Они выпускаются под маркой ПЭС-В и отличаются от органических вакуумных жидкостей повышенной термоокислительной стабильностью.

Полиметилфенилсилоксаны

С введением в обрамление цепи органосилоксанов фенильных радикалов образуется отдельная обширная группа полиметилфенилсилоксанов со специфическими заданными свойствами.

Полиметилфенилсилоксановые жидкости различаются по строению молекул и по соотношению в них метильных и фенильных радикалов.

(I)

(II)

R3-Si- = (Ch4)3-Si- , (Ch4)2(C6H5)-Si- , (Ch4)(C6H5)2-Si- или (C6H5)3-Si-.

Цепи молекул полиметилфенилсилоксанов могут состоять из метилфенилсилокси- звеньев (I) или диметил- и метилфенилсилокси- (II) или диметил- и дифенилсилокси- звеньев. При одинаковом соотношении в них метильных и фенильных радикалов свойства их близки. Наиболее существенное влияние на свойства оказывает структура молекул – линейная или циклическая.

Линейные молекулы метилфенилсилоксанов могут иметь широкий спектр молекулярных масс, который и определяет их вязкость.

Циклические метилфенилсилоксаны не достигают значительных величин молекулярных масс. Практически используют метилфенилциклотри- или тетрасилоксаны или смесь три, тетра и пентациклосилоксанов с разным соотношением в них диметил-, метилфенил- или дефинилсилокси- звеньев.

Отечественная промышленность выпускает большое число марок полиметилфенилсилоксановых жидкостей самого разного назначения, которые можно разбить на 4 группы.

Группа I – ω,ω’-гексаметилолигодиметил(метилфенил)силоксаны, являющиеся полидисперсными смесями линейных молекул общей формулы.

с разной степенью полимеризации и разным соотношением n:m (от 10 до 1.5). Распределение метилфенилсилокси- звеньев в молекулах имеет статистический характер.

К этой группе относятся следующие марки метилфенилсилоксанов: ФМ-5, ФМ-5, 6АП, 133-79 (или ФМ-1322), Сополимер 2, ФМ-6, ФМ-6ВВ, 133-158 (или ФМ-1322/300), Сополимер 2/300, Сополимер 5, Сополимер 3.

Группа II – ω,ω’-гексаметилолигометилфенилсилоксаны, также являющиеся полидисперсными смесями линейных молекул общей формулы

различной степени полимеризации. К этой группе относятся жидкость ПФМС-2/5л, ПФМС-2 и ПФМС-4.

Группа III – ω,ω’-диметилтетрафенилолигометилфенилсилоксаны, являющиеся полидисперсными смесями молекул общей формулы

c разной степенью полимеризации. Марки промышленного выпускаемых жидкостей этой группы: ФМ-1, ФМ-2, 133-165 (или ПФМС-5), 133-57 (или ПФМС-6).

Группа IV – олигометилфенилсилоксаны двух марок. Олигомер 133-35 (или МФТ-1) представляет собой тетраметилтетрафенилциклотетрасилоксан, а олигомер 133-38 (или ПФМС-13) – смесь метилфенилциклосилоксанов общей формулы

Все полиметилфенилсилоксаны представляют собой прозрачные бесцветные или слегка желтоватые жидкости. Наиболее вязкие олигомеры – 133-165 и 133-57 – могут иметь окраску от светло-жёлтой до светло-коричневой.

Из иностранных метилфенилсилоксановых жидкостей хорошо себя зарекомендовали жидкости фирмы WACKER – WACKER AP 200 SILICONE FLUID, WACKER AP 1000 SILICONE FLUID, представляющие собой полидиметилсилоксановые жидкости с высоким содержанием фенильных групп, WACKER AR 200 SILICONE FLUID, а также WACKER AS 100 SILICONE FLUID с низкой долей фенильных групп.

Введение фенильных групп в состав органосилоксанов значительно повышает уровень межмолекулярных взаимодействий за счёт увеличения жёсткости цепей молекул, ограничения свободы вращения атомов и групп атомов вокруг связей ≡Si-O- и ≡Si-C≡, а также за счёт появления специфических межмолекулярных взаимодействий, обусловленных присутствием в составе рассматриваемых олигомеров ароматических ядер. В результате изменяются физические свойства олигомеров.

Основное отличие полиметилфенилсилоксановых жидкостей от полидиметилсилоксановых заключается в повышенной термоокислительной и термической стойкости. Фенилльный радикал у атома кремния в сочетании с метильным повышает термическую и термоокислительную стабильность органосилоксанов на 50°С — 70°С, повышая при этом и температуру плавления, а также зависимость вязкости от температуры. Особенно сильное влияние на термостойкость и другие свойства метилфенилсилоксанов оказывает число фенильных радикалов в концевых группах олигомеров.