что это такое: материал, описание, технические характеристики

Поликарбонат в строительстве – прекрасная альтернатива стеклу. У него очень высокая светопроницаемость благодаря 90% прозрачности, а также он очень легкий. Кроме того, поликарбонат в несколько сотен раз крепче стекла – молоток и пули ему не страшны. Именно его предпочитают огородники в сооружении теплиц, тогда никакой град или ураган не способны ее испортить.

Содержание

Характеристики и преимущества поликарбонат

1.1 Технические характеристики

Описание монтажа теплицы из поликарбоната

Фундамент и каркас теплицы

3.1 Обшивка каркаса теплицы поликарбонатными листами

Срок службы поликарбоната

4.1 Уход за поликарбонатом

Расцветка поликарбоната

Кроме монтажа теплиц, материал поликарбонат используют для сооружения магазинных витрин, рекламных щитов, в остеклении зданий, балконов и лоджий, в устройстве офисных перегородок, в качестве ограждений на детских площадках или бассейнов и в других прозрачных конструкциях. Данный материал эстетичен и приятен, поэтому его также используют в качестве декора.

Данный материал эстетичен и приятен, поэтому его также используют в качестве декора.

Подробнее о характеристиках и преимуществах поликарбоната

Поликарбонат – это прозрачный полимерный пластик, который хранится в виде гранул до самого момента переработки. В состав данного вещества входит: двухатомный фенол, вода, угольная кислота, растворители и красители. При высоких температурах не теряет своих свойств, способен к самовосстановлению, а потому и экологически безопасен.

Важно: не стоит вскрывать заводскую упаковку до момента использования поликарбонатных листов, чтобы не попал конденсат, а также нельзя срывать защитную пленку – может попасть пыль или насекомые, это негативно отразится на внешнем виде листа.

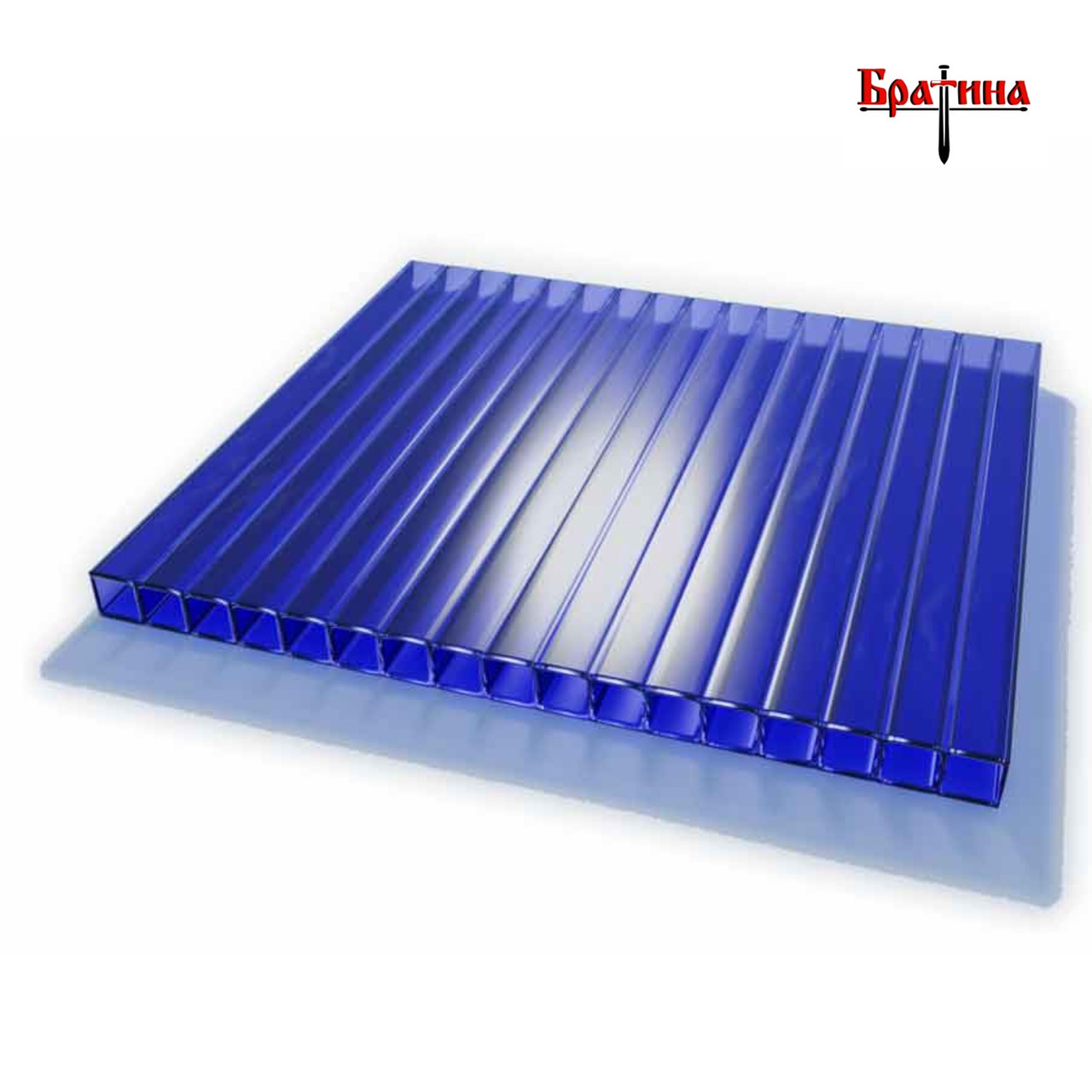

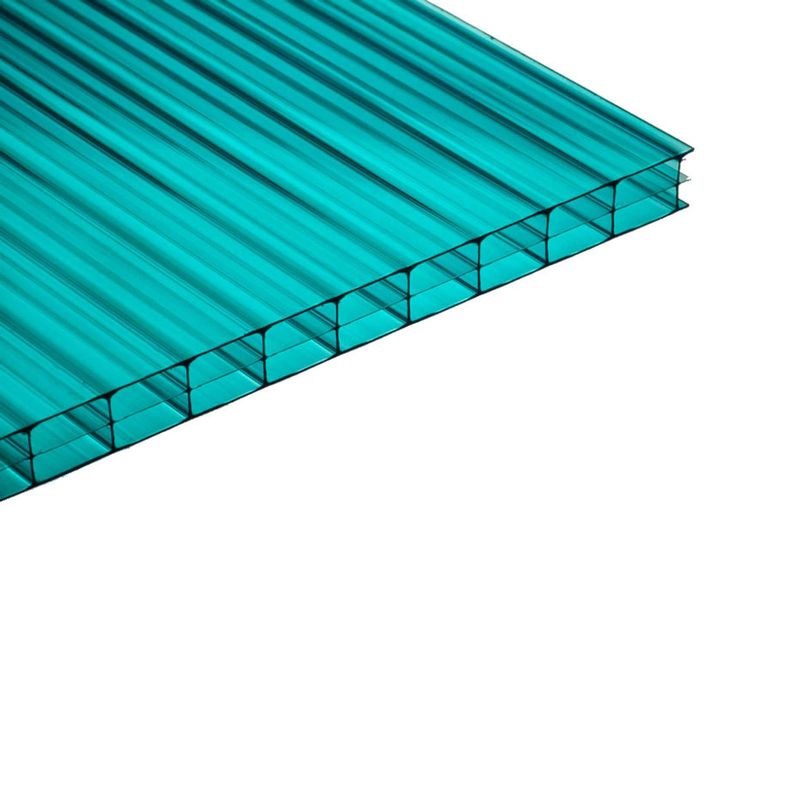

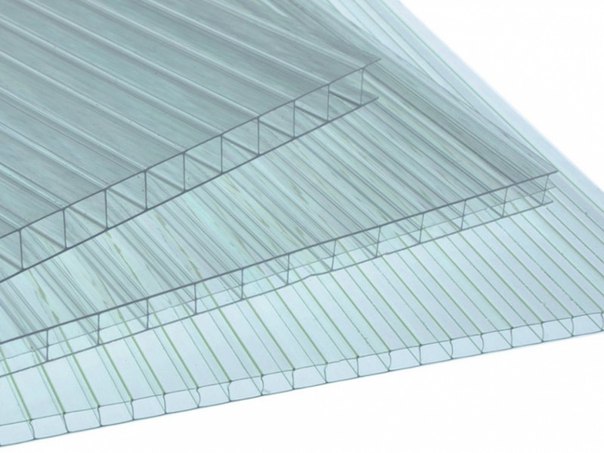

Производятся два вида поликарбоната – сотовый и монолит. По качеству они одинаковы. Отличие лишь в том, что структура сотового поликарбоната ячеистая (внутри он пустотелый, есть лишь перегородки между ячейками), а монолит – сплошной без пустых ячеек внутри.

Технические характеристики:

Как уже говорилось, данный материал больше всего любят при монтаже теплиц – у него прекрасная теплоизоляция.

Огнеустойчив и не токсичен, имеет свойства самозатухания.

Нереально ударопрочный – используют в сооружении ограждений против вандализма.

Устойчив к температурным перепадам. Не уязвим при сложных погодных условиях.

Важно: хоть материал не теряет своих свойств при воздействии высокой температуры, он может увеличиться в размере до 4мм – это нужно учитывать при монтаже и хранении.

Благодаря тому, что материал очень гибок, из него удобно делать арки и другие конструкции, которым нужно придать оригинальную геометрическую форму. Для этого чаще используется сотовый лист.

Не пропускает ультрафиолет. Сам материал под воздействием УФ разрушается, но производители учли этот нюанс и добавляют в его состав специальное защитное средство.

Чтобы не сомневаться в том какой тип поликарбоната выбрать – ячеистый или монолит, помните, что разница лишь в том, что ячеистый имеет меньший вес, чем монолит, а также у ячеистого немного выше шумоизоляция, благодаря пустотам в сотах.

Сам по себе поликарбонат очень легкий материал, с ним можно работать без использования специальной силовой техники. Еще одним важным преимуществом является то, что материал безопасен как в монтаже, так и в быту. Если стекло случайно ударить, оно разобьется, и может кого-то поранить – с поликарбонатом подобные случаи исключены вообще.

Описание монтажа теплицы из поликарбоната

Построить теплицу своими руками из поликарбоната намного легче, чем из стекла. Кроме того, пластичность материала позволяет придать теплице более интересную форму.

Поликарбонат не хрупкий, в отличии от стекла.

Легко режется ножницами по металлу (можно пилой или ножом).

Гибкость – можно делать крышу в виде арки. Это поможет избежать стыкований, чего нельзя сказать о монтаже стеклянной теплицы.

Важно: несмотря на то, что поликарбонат достаточно гибкий, нужно соблюдать меру. Не стоит превышать радиус изгиба, указанный на упаковке, это приведет к нарушению спецпокрытия от ультрафиолета.

Фундамент и каркас теплицы

Первым делом заливается фундамент теплицы. Если теплица будет располагаться на мягком грунте, то следует сделать обвязку, а затем залить бетонный фундамент. Можно использовать кирпич или камень. Такой фундамент прослужит много лет.

Каркас для теплицы может быть деревянный, профилированный или металлический. Лучше использовать металлический, потому что профилированный не очень прочный и может прогнуться под давлением, а деревянный нужно красить — он ссыхается. Идеальным вариантом будет металлический уголок или квадратная арматура.

Обшивка каркаса теплицы поликарбонатными листами

Первым делом нужно содрать заводскую пленку с листов. Лучше это сделать перед обшивкой, потом будет очень неудобно, и придется повозиться.

Крепятся листы на внешнюю сторону каркаса, внахлест, используя термошайбы и саморезы.

Постарайтесь, чтобы сторона с защитным покрытием от УФ была снаружи.

Сгибать сотовый поликарбонат можно лишь по направлению ребер жесткости.

Не нужно сильно затягивать крепежи – лист должен крепко держаться, но иметь возможность свободно двигаться, чтобы было куда расширяться при нагревании.

Нет ничего сложного в том, чтобы сделать монтаж теплицы самому. Можно, конечно, приобрести и уже готовый каркас, обшитый поликарбонатом, который потом лишь устанавливается на фундамент, но это обойдется несколько дороже. Кроме того, можно не угадать с размерами, что повлечет лишние траты, хотя решать вам – оба варианта имеют свои плюсы и минусы. В первом варианте вы тратите свое время и силы, но экономите деньги, во втором – наоборот.

Срок службы поликарбоната

Если за поликарбонатом правильно ухаживать и соблюсти все меры предосторожности при монтаже, то он способен прослужить на несколько десятков лет дольше, чем указано производителем.

Уход за поликарбонатом

На примере с теплицей, по приходу весны, поликарбонат нужно очистить от грязи, которая накапливается за зиму. Из-за грязи материал теряет прозрачность, а от этого сильнее нагревается, что ведет к деформации листа. Следите за чистотой сооружения.

Из-за грязи материал теряет прозрачность, а от этого сильнее нагревается, что ведет к деформации листа. Следите за чистотой сооружения.

Поликарбонат легко чистить. Для этого можно использовать любое средство для мытья посуды, если у вас нет специального, и хлопковую ткань.

Важно: моющее средство не должно содержать аммиак, он разрушает материал, а для жирных пятен используйте этиловый спирт! Не трите его щеткой или скребком, только хлопковой тканью! Иначе повредите покрытие, которое защищает от ультрафиолета.

В завершение несколько слов о расцветке поликарбоната

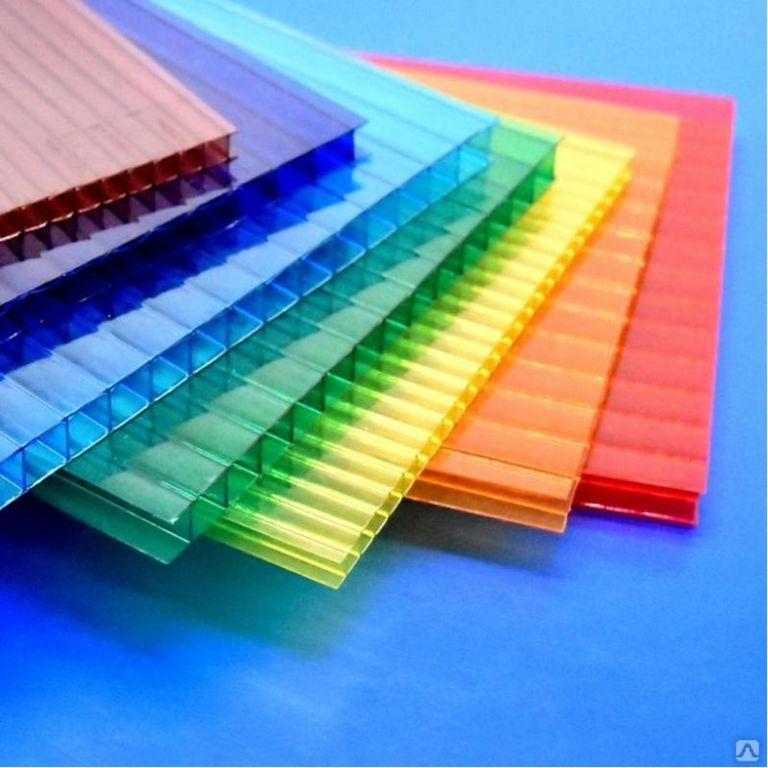

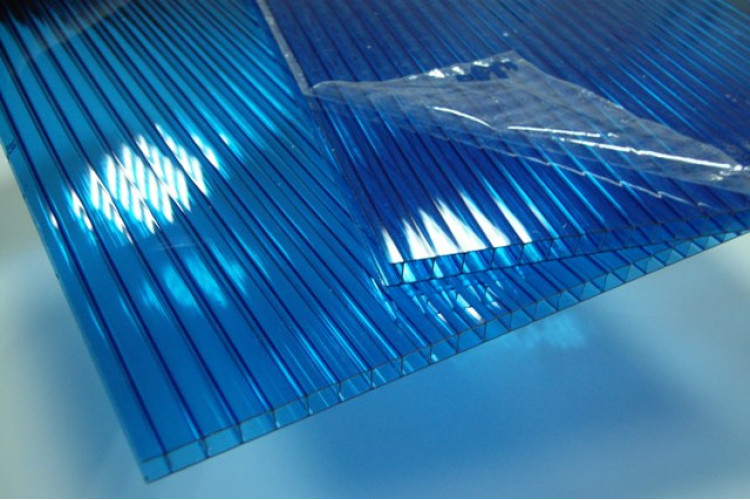

Поликарбонат имеет богатую цветовую гамму, особенно сотовый. У литого не столь велико разнообразие цветов, потому что его используют реже, чем ячеистый, но все равно выбор есть.

Основное назначение цветного поликарбоната, это придание красоты и оригинальности внешнему виду постройки. Но некоторые специалисты утверждают, что для сооружения теплицы цвет имеет значение не только в эстетическом плане. Считается, что зеленый цвет не подходит для теплиц, потому как угнетает рост растений, красный или оранжевый, наоборот, способствует. В любом случае, если вы решите использовать данный материал в строительстве, то вам будет где проявить фантазию.

Считается, что зеленый цвет не подходит для теплиц, потому как угнетает рост растений, красный или оранжевый, наоборот, способствует. В любом случае, если вы решите использовать данный материал в строительстве, то вам будет где проявить фантазию.

Уход за поликарбонатом

На примере с теплицей, по приходу весны, поликарбонат нужно очистить от грязи, которая накапливается за зиму. Из-за грязи материал теряет прозрачность, а от этого сильнее нагревается, что ведет к деформации листа. Следите за чистотой сооружения.

Поликарбонат легко чистить. Для этого можно использовать любое средство для мытья посуды, если у вас нет специального, и хлопковую ткань.

u Важно: моющее средство не должно содержать аммиак, он разрушает материал, а для жирных пятен используйте этиловый спирт! Не трите его щеткой или скребком, только хлопковой тканью! Иначе повредите покрытие, которое защищает от ультрафиолета.

В завершение несколько слов о расцветке поликарбоната

Поликарбонат имеет богатую цветовую гамму, особенно сотовый. У литого не столь велико разнообразие цветов, потому что его используют реже, чем ячеистый, но все равно выбор есть.

У литого не столь велико разнообразие цветов, потому что его используют реже, чем ячеистый, но все равно выбор есть.

Normal 0 false false false RU X-NONE X-NONE

Добавить комментарий

каким бывает листовой материал и чем отличаются его виды? Что это такое? Производство и свойства, отзывы

Поликарбонат — популярный листовой материал, широко применяемый в сфере рекламы, дизайна, ремонта, в дачном строительстве и в производстве защитной экипировки. Получаемые отзывы потребителей свидетельствуют о том, что полимеры такого типа вполне оправдывают свою популярность. О том, какими бывают и зачем нужны, чем различаются разные виды, что это такое и какими свойствами обладают листы поликарбоната, стоит узнать подробнее.

Что это такое?

Строительный поликарбонат — полимерный материал с прозрачной структурой, разновидность пластика. Наиболее часто он выпускается в виде плоских листов, но может быть представлен и в фигурных изделиях. Из него делают широкий спектр продукции: фары для автомобилей, трубы, стекла для защитных шлемов. Поликарбонаты представлены целой группой пластиков, в основу которых входят синтетические смолы — они могут иметь различный состав, но всегда имеют общие характеристики: прозрачность, твердость, прочность. Этот материал имеет самое широкое применение. Его используют в отделке фасадов зданий, при строительстве навесов и других светопрозрачных конструкций.

Наиболее часто он выпускается в виде плоских листов, но может быть представлен и в фигурных изделиях. Из него делают широкий спектр продукции: фары для автомобилей, трубы, стекла для защитных шлемов. Поликарбонаты представлены целой группой пластиков, в основу которых входят синтетические смолы — они могут иметь различный состав, но всегда имеют общие характеристики: прозрачность, твердость, прочность. Этот материал имеет самое широкое применение. Его используют в отделке фасадов зданий, при строительстве навесов и других светопрозрачных конструкций.

Поликарбонат в листах обладает уникальным набором свойств — по прочности он превосходит акрил и силикатное стекло, пожаробезопасен, поскольку при нагревании он оплавляется, а не воспламеняется. Изобретение термопластичного полимера стало побочным результатом работы фармакологической индустрии. Его синтезировал в 1953 году Герман Шнелл — инженер компании Bayer в Германии. Но его способ был долгим и дорогим.

Вскоре появились усовершенствованные варианты термопластичного полимера, а листовые варианты стали массово выпускаться уже в 70-е годы XX века.

Как делают?

Производство поликарбоната всех типов сегодня осуществляется тремя способами, каждый из которых обеспечивает достаточную рентабельность процессов изготовления.

- Поликонденсация (межфазная) фосгена и А-бисфенола. Она проходит в растворителях органического происхождения либо в водно-щелочной среде.

- Переэтерификация в вакууме дифенил карбоната.

- Фосгенирование в растворе пиридина А-бисфенола.

На заводы сырье поступает в мешках, в виде гранул. К нему добавляют светостабилизирующие компоненты, обеспечивающие отсутствие эффекта помутнения, ранее возникавшего у этой группы пластиков при контакте с ультрафиолетовыми лучами. Иногда в этом качестве выступает специальная пленка — покрытие, которое наносят на поверхность листа.

К нему добавляют светостабилизирующие компоненты, обеспечивающие отсутствие эффекта помутнения, ранее возникавшего у этой группы пластиков при контакте с ультрафиолетовыми лучами. Иногда в этом качестве выступает специальная пленка — покрытие, которое наносят на поверхность листа.

Производственный процесс проходит на заводах, оборудованных специальными автоклавами, в которых осуществляется перевод сырья в нужное агрегатное состояние. Основной способ изготовления продукции — экструзионный, именно им обусловлены стандартные типоразмеры сотовой разновидности. Они соответствуют ширине рабочего полотна станков. Монолитный поликарбонат выпускается методом штамповки, с предварительным нагревом в печи, где осуществляется циркуляция воздуха.

Основные свойства

Согласно установленным для поликарбоната требованиям ГОСТа изделия из него должны иметь определенные характеристики. Ими обладает и душевая перегородка, и теплица или светопрозрачная крыша. У сотовой и монолитной разновидностей некоторые параметры могут различаться. Стоит рассмотреть их более подробно.

Ими обладает и душевая перегородка, и теплица или светопрозрачная крыша. У сотовой и монолитной разновидностей некоторые параметры могут различаться. Стоит рассмотреть их более подробно.

- Химическая стойкость. Поликарбонат не боится контакта с минеральными маслами и солями, он выдерживает воздействие слабокислых растворов. Материал разрушается под влиянием аминов, аммиака, щелочей, этилового спирта и альдегидов. При подборе клеевых составов и герметиков следует учитывать их совместимость с поликарбонатом.

- Нетоксичность. Материал и изделия из него разрешены для использования в хранении некоторых видов пищевой продукции.

- Светопроницаемость. Она составляет около 86% для полностью прозрачных сотовых листов и 95% — для монолитных. Тонированные могут иметь показатели от 30%.

- Водопоглощение. Оно минимальное, от 0,1 до 0,2%.

- Ударопрочность.

Выше, чем у акрила в 8 раз, а кварцевое стекло поликарбонат превосходит в 200-250 раз по этому показателю. При разрушении не остается острых или режущих осколков, материал травмобезопасен.

Выше, чем у акрила в 8 раз, а кварцевое стекло поликарбонат превосходит в 200-250 раз по этому показателю. При разрушении не остается острых или режущих осколков, материал травмобезопасен. - Срок службы. Производители гарантируют его в диапазоне до 10 лет, на практике материал может сохранять свойства в 3-4 раза дольше. Этот атмосферостойкий вид пластиков легко адаптируется к самым разным условиям эксплуатации.

- Теплопроводность. У сотового коэффициент варьируется от 1,75 до 3,9 в зависимости от толщины материала. У монолитного он находится в диапазоне 4,1-5,34. Этот материал удерживает тепло лучше, чем обычное кварцевое или оргстекло.

- Температура плавления. Она составляет +153 градуса, обработка материала производится в диапазоне от +280 до +310 градусов Цельсия.

- Твердость и жесткость. Материал обладает повышенной вязкостью относительно ударных нагрузок более 20 кДж/м2, монолитный даже выдерживает прямое попадание пули.

- Стабильность формы, размера. Поликарбонат сохраняет их при изменении температур от −100 до +135 градусов по Цельсию.

- Пожаробезопасность. Этот вид пластиков — один из самых безвредных. Материал при горении не вспыхивает, а оплавляется, превращаясь в волокнистую массу, быстро затухает, не выделяет опасных химических соединений в атмосферу. Его класс пожаробезопасности — B1, один из самых высоких.

Поликарбонат, помимо прочих своих достоинств, обладает высокими несущими способностями и гибкостью, недоступной для стекла, некоторых других пластиков. Конструкции из него могут иметь сложную форму, выдерживают значительные нагрузки без видимого ущерба.

Сферы применения

В зависимости от толщины листа из поликарбоната можно сделать множество конструкций. Профлист с волнистой или трапециевидной структурой считается хорошей альтернативой кровельным покрытиям или дополнением к ним. Его же используют для сооружения навесов, козырьков, террас и веранд. Сотовые листы чаще всего встречаются в теплицах и оранжереях — здесь их свойства наиболее востребованы.

Профлист с волнистой или трапециевидной структурой считается хорошей альтернативой кровельным покрытиям или дополнением к ним. Его же используют для сооружения навесов, козырьков, террас и веранд. Сотовые листы чаще всего встречаются в теплицах и оранжереях — здесь их свойства наиболее востребованы.

А также применение листового поликарбоната актуально для следующих сфер:

- сооружение душа для дачи;

- создание укрытия для бассейна;

- ограждение спортивных площадок и общественных зон;

- остекление оранжерей, зимних садов, балконов;

- изготовление качелей, скамеек, беседок, других садовых конструкций;

- формирование внутренних перегородок в офисах, банках, других учреждениях;

- производство рекламно-информационных конструкций;

- дорожное строительство — в качестве шумопоглощающих щитов, остановочных павильонов.

Изделия из листового поликарбоната благодаря простой и удобной резке материала могут иметь декоративный внешний облик. С его помощью изготавливаются стильные прозрачные решетки на окна, фигурные изгороди и обрамления беседок. Гладкие листы широко используются в апгрейде автомобилей, велосипедов, мототехники, им можно придать разную форму.

С его помощью изготавливаются стильные прозрачные решетки на окна, фигурные изгороди и обрамления беседок. Гладкие листы широко используются в апгрейде автомобилей, велосипедов, мототехники, им можно придать разную форму.

Стекла в защитных шлемах, очки для столярных работ — сложно найти область применения, в которой не пригодился бы поликарбонат.

Каким бывает и чем отличаются виды?

Существует сразу несколько видов поликарбонатных листов. Наиболее редкие из них — декоративные. Сюда относится гофрированный или рельефный поликарбонат, получаемый на основе монолитного материала. Он выпускается в виде листовых модулей, выглядит очень привлекательно, может быть матовым, с разными типами рельефа. У таких изделий увеличена прочность, они часто применяются в конструкции кованых ворот и ограждений.

Сюда относится гофрированный или рельефный поликарбонат, получаемый на основе монолитного материала. Он выпускается в виде листовых модулей, выглядит очень привлекательно, может быть матовым, с разными типами рельефа. У таких изделий увеличена прочность, они часто применяются в конструкции кованых ворот и ограждений.

Некоторые разновидности поликарбоната относят к армированным — они имеют дополнительные ребра жесткости. Например, волнистый монолитный или с профилем в виде трапеции позволяет обеспечить создание эстетичного прозрачного или цветного кровельного покрытия. Он используется в виде вставок на крышах с разными типами скатов. Несмотря на то что поликарбонат в рулонах чаще всего рассматривается как дачный, его монолитные аналоги обладают высокой эстетичностью. Стоит рассмотреть некоторые особенности основных типов более подробно.

Монолитный

Внешне он похож на силикатное или акриловое стекло, но более гибкий, что позволяет использовать материал в радиусных конструкциях, арках. Высокая прозрачность и широкая цветовая гамма делают монолитный поликарбонат привлекательным для использования в остеклении оранжерей, балконов, витрин. Листы выдерживают значительные ударные нагрузки, их можно назвать антивандальными.

Высокая прозрачность и широкая цветовая гамма делают монолитный поликарбонат привлекательным для использования в остеклении оранжерей, балконов, витрин. Листы выдерживают значительные ударные нагрузки, их можно назвать антивандальными.

Поверхность в обычном исполнении гладкая, без рельефа с обеих сторон.

Сотовый

В структуре этого поликарбоната используется сота — пустотная ячейка, соединенная перемычками по длине и ширине. Основные монолитные слои довольно тонкие, расположены снаружи. Внутри пространство поделено на ячейки ребрами жесткости. Листы такого материала не сгибаются поперек, зато имеют довольно большой радиус в продольном направлении. За счет воздушной прослойки внутри сотовый поликарбонат очень легкий.

Листы такого материала не сгибаются поперек, зато имеют довольно большой радиус в продольном направлении. За счет воздушной прослойки внутри сотовый поликарбонат очень легкий.

Размеры и вес

Установленные для поликарбоната разных видов размерные параметры определяются требованиями ГОСТ Р 56712-2015. Согласно этому стандарту номинальная ширина панелей всех типов составляет 2100 мм, длина — 6000 или 12000 мм. Самый толстый сотовый поликарбонат достигает 25 мм, наиболее тонкий — 4 мм. Для монолитной разновидности характерные размеры листов составляют 2050×1250 мм или 2050×3050 мм, максимальная длина — до 13 м. У первой разновидности толщина установлена на уровне 1 мм, у второй варьируется от 1,5 до 12 мм.

Вес изделия рассчитывается на 1 м2. Он определяется индивидуально исходя из толщины листа. Например, для сотовой разновидности 4 мм масса 1 м2 составит 0,8 кг. У листового монолитного поликарбоната этот показатель выше, поскольку отсутствуют пустоты. Панель 4 мм имеет массу 4,8 кг/м2, при толщине 12 мм этот показатель достигает 14,4 кг/м2.

Производители

Изготовление поликарбоната когда-то было исключительно прерогативой европейских брендов. Сегодня и в России его выпускают десятки марок — от региональных до международных. Список наиболее известных производителей и рейтинг по качеству их продукции позволят сориентироваться во всем многообразии вариантов.

- «Карбогласс». Поликарбонат российского производства, отличается высоким качеством. На предприятии используется итальянское оборудование.

- «Полиальт». Компания из Москвы, производит сотовый поликарбонат, соответствующий европейским стандартам. По соотношению цены и качества — один из лучших вариантов.

- «СафПласт». Отечественный бренд, активно внедряющий собственные инновации и разработки.

Стоимость продукции — средняя.

Стоимость продукции — средняя.

Среди иностранных брендов лидерами считаются итальянские, израильские, американские компании. В России популярна марка Polygal Plastics, предлагающая и сотовый, и монолитный материал. Итальянский сегмент производителей представлен компанией Bayer, выпускающей продукцию под брендом Makrolon. Есть широкий выбор цветов и оттенков.

А также стоит отметить британского производителя Brett Martin, считающегося лидером в своем регионе.

Выбор и расчет

Решая, какой поликарбонат лучше выбрать, стоит обратить внимание на основные характеристики качественного материала. Среди основных критериев несколько показателей.

Среди основных критериев несколько показателей.

- Плотность. Чем она выше, тем прочнее и долговечнее материал, но этот же фактор у сотовых панелей заметно влияет на светопропускаемость. Для них нормальной считается плотность 0,52-0,82 г/см3, для монолитных — 1,18-1,21 г/см3.

- Вес. Легкие плиты рассматриваются как временное или сезонное покрытие. Они непригодны для круглогодичной эксплуатации. Если сотовый поликарбонат заметно легче нормы, можно полагать, что производитель сэкономил на толщине перемычек.

- Тип УФ-защиты. Объемный подразумевает добавление специальных компонентов в состав полимера, но свои свойства сохраняет не более 10 лет. Пленочная защита работает лучше, увеличивает срок службы почти вдвое. Самый надежный вариант — поликарбонат с объемным наполнителем и двойным УФ-барьером.

- Минимальный радиус изгиба. Он важен при монтаже криволинейных конструкций.

В среднем этот показатель может варьироваться от 0,6 до 2,8 м. При превышении рекомендованного радиуса изгиба панель ломается.

В среднем этот показатель может варьироваться от 0,6 до 2,8 м. При превышении рекомендованного радиуса изгиба панель ломается. - Светопропускаемость и цвет. У разных вариантов материала этот показатель различается. Самый высокий у прозрачного: от 90% для монолитного и от 74% для сотового. Самый низкий — у красного и бронзового, не превышает 29%. В среднем сегменте зеленый, бирюзовый, синий цвета.

Расчет поликарбоната осуществляется по метражу покрываемой площади. Кроме того, важное значение имеют такие параметры, как точный расчет нагрузок на прочность и прогиб. Лучше всего эти параметры иллюстрирует таблица.

Особенности работы с материалом

Поликарбонат можно пилить и резать обычным ножом, электрическим лобзиком. Монолитные листы хорошо поддаются лазерной резке. Согнуть материал тоже можно без нагрева и усилий. Достаточно придать ему нужную форму при помощи тисков и струбцин. При раскрое монолитного материала важно положить его на ровную плоскую поверхность. После резки края лучше проклеить алюминиевым скотчем, чтобы закрыть торцы.

Монолитные листы хорошо поддаются лазерной резке. Согнуть материал тоже можно без нагрева и усилий. Достаточно придать ему нужную форму при помощи тисков и струбцин. При раскрое монолитного материала важно положить его на ровную плоскую поверхность. После резки края лучше проклеить алюминиевым скотчем, чтобы закрыть торцы.

Сотовые разновидности после раскроя тоже нуждаются в изоляции кромок. Для них выпускаются специальные влагозащитные клейкие ленты. Это позволяет обеспечить необходимую герметичность, защищает от попадания грязи и пыли внутрь ячеек. Прозрачный поликарбонат можно покрасить, дополнительно повысив его защитные свойства. Вот только листам противопоказан контакт со многими химическими веществами.

Краска должна быть на водной основе. Лучше выбирать акриловые варианты, без запаха, быстросохнущие и хорошо ложащиеся на поверхность без предварительной подготовки.

Советы по хранению и перевозке

Необходимость перевезти поликарбонат самостоятельно на легковом автомобиле возникает у многих дачников. Речь идет преимущественно о сотовой разновидности материала, используемой при обустройстве теплиц. Транспортировка в легковом транспорте для монолитного поликарбоната предусмотрена только в раскроенном виде или при малых габаритах листов, исключительно горизонтально.

Речь идет преимущественно о сотовой разновидности материала, используемой при обустройстве теплиц. Транспортировка в легковом транспорте для монолитного поликарбоната предусмотрена только в раскроенном виде или при малых габаритах листов, исключительно горизонтально.

При перевозке сотового варианта следует соблюдать определенные правила:

- транспортировать материал в свернутом в рулон виде;

- пол в машине должен быть ровным;

- выступ за габариты кузова при толщине 10-16 мм не может превышать 0,8-1 м;

- необходимо учитывать радиус изгиба панелей;

- использовать привязные ремни или другой такелаж.

При необходимости поликарбонат можно хранить в домашних условиях. Но и здесь следует соблюдать определенные рекомендации. Материал не должен слишком долго находиться свернутым в рулон. При хранении следует соблюдать рекомендованный производителем диаметр, чтобы избежать деформации или растрескивания поликарбоната.

Нельзя наступать или ходить по поверхности расстеленных листов. Особенно важно это для сотового поликарбоната, структура ячеек которого может быть нарушена. При хранении также крайне важно обеспечить отсутствие контакта с прямыми солнечными лучами со стороны, не защищенной пленкой. Если нагрев происходит постоянно, лучше заранее удалить защитную упаковку, иначе она может склеиться с поверхностью покрытия.

Альтернативы

Поликарбонат представлен на рынке в широком ассортименте, но и у него есть альтернативы. Среди материалов, которыми можно заменить этот пластик, можно выделить несколько видов.

- Акрил. Прозрачный материал выпускается в листах, сильно уступает поликарбонату в прочности, но в целом довольно востребован. Он также известен, как оргстекло, полиметилметакрилат, плексиглас.

- ПВХ. Современные производители такого пластика изготавливают литые прозрачные панели с малым весом и профилированной структурой.

- ПЭТ-лист. Полиэтилентерефталат более легкий, чем поликарбонат и стекло, выдерживает ударные нагрузки, хорошо гнется и пропускает до 95% светового потока.

- Силикатное/кварцевое стекло. Хрупкий материал, но с самой высокой светопрозрачностью. Он хуже проводит тепло, обладает низкой ударопрочностью.

Несмотря на наличие альтернатив, по характеристикам поликарбонат намного превосходит другие пластики. Именно поэтому его выбирают для использования в самых разных сферах деятельности.

Обзор отзывов

По мнению большинства людей, использующих конструкции из поликарбоната, этот материал вполне оправдывает ожидания. Монолитные разновидности не так распространены, как сотовые. Их чаще применяют рекламные агентства и дизайнеры интерьеров. Здесь особой популярностью пользуются цветные разновидности, устанавливаемые в качестве перегородок, подвесных экранов. Отмечается, что материал хорошо поддается резке и фрезеровке, его легко превратить в оригинальный элемент декора в интерьере. Сотовый поликарбонат хорошо известен в качестве основания для теплиц.

Монолитные разновидности не так распространены, как сотовые. Их чаще применяют рекламные агентства и дизайнеры интерьеров. Здесь особой популярностью пользуются цветные разновидности, устанавливаемые в качестве перегородок, подвесных экранов. Отмечается, что материал хорошо поддается резке и фрезеровке, его легко превратить в оригинальный элемент декора в интерьере. Сотовый поликарбонат хорошо известен в качестве основания для теплиц.

Отмечается, что произведенные по ГОСТу материалы действительно отвечают ожидаемому уровню надежности, надолго сохраняют прочность и эстетичность. Их легко монтировать самостоятельно. Многие приобретают сотовый поликарбонат для строительства загонов для домашней птицы, навесов для автомобилей. В некоторых случаях возникают серьезные нарекания к качеству продукции. Сотовый поликарбонат из-за доступности и популярности часто подделывают, выпускают не по стандартам. В итоге он оказывается слишком хрупким, плохо подходит для эксплуатации при пониженных температурах. Некачественный товар часто мутнеет уже в первый год после покупки.

Некачественный товар часто мутнеет уже в первый год после покупки.

О том, как правильно крепить поликарбонат к профильным трубам, смотрите в следующем видео.

листовой гладкий как стекло поликарбонат, тонкий 4-6 мм и других размеров. Лучше ли он цветного поликарбоната?

Поликарбонат является популярным материалом, качество которого по достоинству оценили многие потребители. Он подразделяется на несколько типов и изготавливается в разных цветовых вариациях. Рассмотрим в статье, что собой представляет прозрачный поликарбонат, и узнаем, где он обычно используется.

Он подразделяется на несколько типов и изготавливается в разных цветовых вариациях. Рассмотрим в статье, что собой представляет прозрачный поликарбонат, и узнаем, где он обычно используется.

Особенности

Поликарбонатом является особый материал – сложный полиэфир угольной кислоты в комбинации с бисфенолом А. Данный полимер относится к термопластичной группе.

Благодаря своим техническим характеристикам прозрачный поликарбонат разрешено применять в качестве замены обычного силикатного стекла.

Прозрачность рассматриваемого материала бывает разной: полной или частичной. Встречаются и цветные листы поликарбоната. В разных вариантах имеют место разные уровни световой проницаемости. Поликарбонат характеризует неплохая ударопрочность вкупе с гибкостью. Обычно толщина данного материала составляет 32 мм. Вес поликарбонатных листов сверхлегкий – в среднем достигает от 4-х до 8 кг на 1 квадратный метр материала.

Встречаются и цветные листы поликарбоната. В разных вариантах имеют место разные уровни световой проницаемости. Поликарбонат характеризует неплохая ударопрочность вкупе с гибкостью. Обычно толщина данного материала составляет 32 мм. Вес поликарбонатных листов сверхлегкий – в среднем достигает от 4-х до 8 кг на 1 квадратный метр материала.

Сегодня поликарбонат стал очень популярным и спросовым материалом. Широкое распространение этот листовой продукт завоевал благодаря большому количеству положительных качеств. Ознакомимся с их списком.

- Важный плюс поликарбоната заключается в его малом весе. Пластик, в основе которого присутствует угольная кислота и бисфенол, довольно мало весит, чтобы его можно было устанавливать на простой каркас из металла и дерева. Это говорит о том, что монтаж подобных листовых материалов оказывается простым и быстрым.

- Поликарбонат может похвастаться неплохим уровнем гибкости. Листовой материал может гнуться без поломок. Именно благодаря этой особенности поликарбонатные листы можно использовать для изготовления конструкций нестандартных форм. К примеру, это могут быть арочные или фигурные основания крыши.

- Поликарбонат – это материал, который пропускает солнечный свет. Прозрачный пластик может спокойно пропустить до 92% видимого светового спектра, благодаря чему часто используется при возведении качественных теплиц на придомовых участках. Для строительства таких сооружений подходят только прозрачные листы, а непрозрачные экземпляры обычно используют для настила на крышу, изготовления дорожных знаков и других подобных элементов.

- Поликарбонат является ударопрочным материалом. Качественные поликарбонатные листы выдерживают немалые нагрузки и удары большой силы, не подвергаясь при этом деформации.

- Поликарбонат – относительно недорогой материал. Он продается во многих строительных магазинах и торговых центрах.

Нередко покупатели выбирают именно поликарбонатные листы, поскольку они обходятся дешевле других материалов подобного рода.

Нередко покупатели выбирают именно поликарбонатные листы, поскольку они обходятся дешевле других материалов подобного рода. - Рассматриваемый листовой материал легко выдерживает температурные изменения. Изделия не утрачивают изначальную ударопрочность, даже когда за окном стоит 40-градусный мороз. Нагрев до +120 градусов Цельсия также не может навредить прозрачному поликарбонату.

- Материал гораздо эффективнее сохраняет тепло, нежели то же силикатное стекло. Средний коэффициент теплопередачи у рассматриваемых изделий достигает 4,92 Вт/м2. Это говорит о том, что поликарбонат – экономически выгодный материал, который может выступать неплохой альтернативой обыкновенному остеклению.

- Листовой материал может похвастаться долгим сроком службы. Качественный прозрачный поликарбонат может беспроблемно прослужить 20-25 лет.

- Достаточный прочностный уровень поликарбоната очень кстати сочетается с гибкостью. Даже если листовой материал и разрушается, он просто трескается, а не разбивается на мелкие осколки.

- Рассматриваемый материал является пожаробезопасным.

Большое количество преимуществ сделало поликарбонат незаменимым материалом в своей категории.

Сравнение с цветным поликарбонатом

Современные поликарбонатные листы подразделяются на несколько разных видов. Кроме прозрачных, в продаже можно найти и цветные продукты. Многие покупатели задаются резонным вопросом: чем же они отличаются друг от друга? Давайте узнаем, каковы различия между указанными подвидами листового материала.

- Первое, на что стоит обратить внимание, – это стоимость. Цветные поликарбонатные листы стоят дороже прозрачных.

- В производстве цветных поликарбонатных пластин используются особые подкрашенные полимерные капсулы.

Когда производят прозрачные изделия, такие компоненты не задействуются. Использование указанных гранул отражается на светопропускаемости цветного поликарбоната, поэтому она составляет не более 85%.

Когда производят прозрачные изделия, такие компоненты не задействуются. Использование указанных гранул отражается на светопропускаемости цветного поликарбоната, поэтому она составляет не более 85%. - Цветные листы используются в самых разных областях и сферах, чего нельзя сказать о бесцветных изделиях.

- Некоторым людям кажется, что прозрачные листы смотрятся проще и дешевле, нежели цветные.

Трудно сказать, какой из рассмотренных материалов лучше. Все зависит от того, для каких целей подбирается поликарбонат.

Разновидности

Как упоминалось выше, поликарбонат подразделяется на несколько разновидностей. Каждая из них имеет свои плюсы, минусы и эксплуатационные характеристики. Познакомимся поближе с существующими типами поликарбонатных листов.

Каждая из них имеет свои плюсы, минусы и эксплуатационные характеристики. Познакомимся поближе с существующими типами поликарбонатных листов.

Сотовый

Очень популярный вид материала. Чаще всего его используют для строительства эффективных теплиц хорошего качества.

А также сотовый поликарбонат подходит для возведения беседок, навесов, оранжерей и даже заборов. Подобный материал хорошо пропускает солнечный свет, рассеивая его при этом.

Сотовый тип поликарбоната отличается такими параметрами.

- Он очень упругий, за счет чего может гасить удары небольшой силы.

- Имеет в своей структуре внутренние перегородки. Именно благодаря им и рассеивается солнечный свет, который пропускает сотовый поликарбонат.

- Материал прочный. Выпускается в виде двухслойных или многослойных листов. Ребра жесткости могут быть перпендикулярными или диагональными. Чем больше этих ребер, тем более прочным получается материал, а также возрастают его изоляционные качества.

- Сотовые листы отличаются достаточной способностью пропускать свет в зависимости от конкретной толщины.

- Сотовые прозрачные листы поликарбоната обычно производятся с дополнительной ультрафиолетовой защитой. Она защищает пластик от преждевременного износа.

Но есть у сотового материала и определенные недостатки.

- Когда в таких поликарбонатных листах присутствует много ребер жесткости, это негативно отражается на их светопропускной способности.

- Подобный материал очень легко становится непрозрачным. Окраска абсолютно любого цвета сильно красит листы.

- Уровень ударопрочности сотового карбоната не так высок, особенно в сравнении с монолитным вариантом.

Монолитный

Этот подвид поликарбоната во многом превосходит все остальные существующие материалы с прозрачной структурой. Он имеет много положительных характеристик.

- Монолитные плоские листы отличаются отличной ударопрочностью. В этом параметре этот вид поликарбоната опередил силикатное стекло в 200 раз, полистирол – в 150 раз, а органическое стекло – в 60 раз.

- Материал не утрачивает прочности в условиях температур от -50 до +130 градусов.

- От возможного удара изделия трескаются, а не превращаются в кучу осколков.

- Монолитный поликарбонат не подвержен гниению, не плесневеет и не боится контакта с водой.

- Является химически устойчивым листовым материалом, которому не страшны контакты с моющими средствами на мыльной основе, солями, жирами, техническими маслами, смазками и даже кислотами. Такими качествами может похвастаться далеко не каждый материал.

- Устойчив к ультрафиолетовому излучению благодаря присутствию специальной защитной пленки.

- Материал довольно гибок. Не разрушается в случае повышения радиуса допустимого изгиба.

- Является теплопроводным.

Монолитные листы поликарбоната не лишены недостатков.

- Полимер может разрушаться, если на него воздействуют спирты с содержанием метила, щелочи, растворы и аммиачный пары, ацетон.

- Материал не может похвастаться хорошей звукоизоляцией.

Профилированный

Этот материал выпускается в виде листов монолитного типа или волнообразной формы. В продажу поступают гладкие и экземпляры с изгибами. Разберем основные преимущества такого поликарбоната.

- Материал прочный, но гибкий и мягкий. Имеет ребра жесткости.

- Легко и просто обрабатывается.

- Просто устанавливается.

- Теплоизоляционные и звукоизоляционные качества отвечают необходимым нормам.

- Светопропускная способность профилированного поликарбоната достигает 92%.

- Материал хорошо защищен от излучения ультрафиолета.

- Имеет демократичную цену.

Из недостатков стоит отметить следующее:

- герметичную конструкцию из профилированного листа составить очень трудно;

- материал может накапливать статическое электричество;

- счищать с него снег лопатой нельзя, так как можно нанести серьезные повреждения.

Размеры

Прозрачный поликарбонат имеет разные размеры. В специализированных магазинах и торговых центрах можно встретить качественные листы с габаритами 20х1100 см, 1,25х2,05 м, 2,05х3,05 м, 3,05х2,05 м, 6,0х2,1 м и другие.

Толщина разных листов поликарбоната представлена параметрами в 1 мм, 2 мм, 3 мм, 4 мм, 5 мм, 6 мм, 7 мм, 8 мм, 9 мм, 10 мм и так далее (до 16 мм). Покупатели могут подобрать как тонкий, так и более плотный материал в зависимости от целей, для которых он покупается.

Сфера применения

Сегодня поликарбонат встречается очень часто, поскольку данный материал используется в самых разных сферах и областях. Рассмотрим, где именно задействуется этот листовой материал:

Рассмотрим, где именно задействуется этот листовой материал:

- его устанавливают в качестве альтернативы остекления окон различных зданий;

- из поликарбоната делают очень хорошие теплицы и оранжереи на придомовых участках и не только;

- материал отлично подходит для изготовления навесов и козырьков, к примеру, над входной дверью;

- если нужно соорудить прозрачную перегородку, поликарбонат станет отличным решением;

- материал может быть использован в качестве остекления дверей, установленных внутри здания;

- подходит для производства объектов наружной рекламы.

Это далеко не весь список способов применения прозрачного поликарбоната. Нередко из него строят целые гаражи, укладывают в качестве кровельного материала, сооружают оригинальные ограждения и многое другое.

Инструкция по монтажу

Прозрачный поликарбонат привлекателен простым монтажом. Рассмотрим, из каких этапов он складывается.

Рассмотрим, из каких этапов он складывается.

- Листы можно устанавливать влажным или сухим методом. Чаще выбирают второй вариант. При сухом способе используют специальные замазки, которые наносят на контур рамы и края листового материала.

- В соответствии с сухим способом листы поликарбоната прикрепляют на саморезы с уплотнительными шайбами.

- Все установочные отверстия в листах необходимо высверлить заблаговременно до начала работ. Рекомендуется выдерживать шаг крепежа в 0,5 м. Самое маленькое расстояние отверстий от краев листа – 2 см.

- Монолитные листы устанавливают на профиль из алюминия или поликарбонатный профиль. Подойдет и обрешетка из дерева, но только при наличии особого стыковочного профиля. Он и соединит края поликарбонатных листов, прикроет верхние швы от попадания осадков.

Профилированный тип поликарбоната монтируется по той же технологии, что и другой волнообразный материал – еврошифер.

Что такое поликарбонатная смола? (с иллюстрациями)

Поликарбонатная смола (ПК-смола) — это тип термопластичного компонента, который используется при производстве некоторых пластиков. Хотя конкретные свойства каждой смолы различаются в зависимости от ее точного состава и метода экстракции, каждая из них синтезируется с помощью катализатора из мономеров, называемых углеводородами , в процессе, известном как конденсационная полимеризация . Мономеры, используемые для производства поликарбонатной смолы, отличаются от других типов тем, что они содержат функциональные группы амино, спирта или карбоновой кислоты.Цепная реакция приводит к ковалентной связи одного атома углерода, связанного с тремя атомами кислорода, при этом небольшие молекулы воды смещаются, давая в конечном итоге полимер высокой плотности и ударной вязкости. Эти свойства делают поликарбонатную смолу подходящей для производства широкого спектра продуктов, требующих исключительной устойчивости к нагрузкам и нагреванию, таких как компакт-диски, хоккейные маски, очки, автомобильные детали, пуленепробиваемые стекла, медицинское и аэрокосмическое оборудование и даже детали для шаттлов для США.S. Космическая программа Национального управления по аэронавтике и исследованию космического пространства (НАСА).

Листы цветного поликарбоната.

Многие продукты, подобные упомянутым выше, производятся путем подвергания поликарбонатной смолы процессу литья под давлением, в котором полимеризованный материал затвердевает внутри формы или матрицы и постоянно принимает свою исходную форму.В некоторых случаях конечный продукт может потребовать обработки покрытием, чтобы обеспечить дополнительную страховку от повреждений от хронического воздействия ультрафиолетового излучения или определенных химикатов. Например, пластмассы ПК не выдерживают контакта с такими растворителями, как бензол, ацетон или гипохлорит натрия, также известный как бытовой отбеливатель. Защитные покрытия также повышают поверхностное сопротивление изделий из поликарбонатной смолы, поскольку они легко поцарапываются.

Очки из поликарбоната.

Наиболее распространенный тип ПК-пластика производится путем индукции полимеризации смолы посредством химической реакции между изоцианатами фосгена и мономерами бисфенола А (BPA). Фактически, из пластика на основе бисфенола А изготавливается множество обычных бытовых товаров, от электронных и компьютерных компонентов до детских бутылочек и контейнеров для хранения продуктов.Поскольку в настоящее время известно, что BPA является эндокринным разрушителем, связанным с бесплодием, врожденными дефектами, неврологическими расстройствами и гормонозависимым раком, его влияние на здоровье человека на протяжении более полувека вызывает серьезную озабоченность, а также его дальнейшее использование. Тем не менее, несмотря на многочисленные международные исследования и отчеты по этому вопросу, очень немногие страны рассматривали вопрос о запрете или изменении использования BPA в индустрии пластмасс. Однако в 2009 году Дания запретила использование BPA в детских бутылочках, а несколько U.Южные штаты независимо запретили его включение во все многоразовые контейнеры для пищевых продуктов и напитков, а также в те, в которых хранятся детские смеси и продукты питания.

Поликарбонатная смола используется для изготовления пуленепробиваемого стекла.

Что такое листовой поликарбонат? (с иллюстрациями)

Листовой поликарбонат — это тип строительного материала, который используется для замены стекла в различных областях.Поликарбонатная пленка, изготовленная из термопластичных композитов, обычно обеспечивает большую гибкость и устойчивость к разрушению, чем акрил или оргстекло. Он поставляется в виде листов, толщина которых может варьироваться от менее дюйма до нескольких дюймов. Этот продукт часто называют торговыми марками Lexan® или Makrolon®, которые являются одними из самых популярных брендов листового поликарбоната.

Силиконовый герметик в пистолете для герметика, который можно использовать для герметизации листового поликарбоната.

Этот материал можно использовать как альтернативу стеклу в дверях и окнах. Он также популярен для изготовления душевых и бассейнов, а также на балконах и в теплицах. Листы из поликарбоната можно найти в спортивных зонах, где они используются для защиты зрителей от летящих мячей или хоккейных шайб. Он также используется для изготовления компакт-дисков и линз для очков.

Листы цветного листового поликарбоната.

Поликарбонатная пленка предоставляет монтажникам и проектировщикам множество возможностей для ее использования. Его можно удерживать на месте с помощью винтов и можно использовать со специальными опорными стойками, предназначенными для удержания листов большего размера. Его также можно соединять с другими материалами с помощью эпоксидной смолы или силикона и даже сваривать.Силиконовый герметик часто используется для герметизации или герметизации листового поликарбоната по швам или стыкам.

Компакт-диск из листового поликарбоната.

Одним из основных преимуществ этого типа листового материала является его высокое соотношение прочности и веса.По сравнению со стеклом листовое поликарбонатное покрытие очень легкое, но при этом очень устойчивое к разрушению и повреждению. Эта ударопрочность делает этот материал намного безопаснее стекла, разбития которого может привести к травмам. Поликарбонатная пленка также действует как звуковой барьер и может помочь контролировать проникновение ультрафиолетового излучения. Он также предлагает высокую степень гибкости, позволяя легко придать каждому листу желаемую форму.

По сравнению с некоторыми другими композитными пластиковыми листами, поликарбонатные листы имеют тенденцию быть довольно дорогими.Он также может быть подвержен повреждению или отказу при воздействии высоких температур. Как и другие изделия из листового пластика, листы из поликарбоната могут иметь поверхностные царапины из-за множества факторов. Эти царапины можно удалить с помощью специальных полиролей или чистящих средств, хотя некоторые из них могут остаться навсегда. Со временем чрезмерное царапание может привести к потускнению поверхности и снижению видимости и светопропускания.

Поликарбонатная пленка также имеет некоторые ограничения в пищевой промышленности.Обычно он содержит BPA, которые, как многие подозревают, могут быть связаны с определенными проблемами со здоровьем. Это означает, что поликарбонат нельзя использовать во многих помещениях для хранения продуктов питания или в ресторанах.

Панели из поликарбоната часто устанавливают в солярии.

Поликарбонат

Поликарбонаты — это полимеры, которые имеют органические функциональные группы, связанные вместе карбонатными группами.Чаще всего используется термопласт с длинными молекулярными цепями.

Применение поликарбонатов

Существует много поликарбонатов, свойства которых различаются в зависимости от их молекулярной массы и структуры. По мере увеличения молекулярной массы полимер становится более жестким. Кроме того, свойства изменяются путем смешивания его с другими полимерами, например, с АБС и полиэфирами, такими как ПЭТ.

Благодаря своим замечательным свойствам (огнестойкость и термостойкость, прочность и прозрачность), полимеры получили очень широкое распространение.

|

Области применения поликарбонатов и их смесей:

- медицинский (например, для диализного корпуса и очковых линз)

- электро-электроника (например, розетки, крышки ламп,

- коробки предохранителей, корпуса компьютеров и телевизоров)

- строительство (например, крыши стадионов, указатели, световые люки)

- оптический накопитель (CD, DVD, HD-DVD)

- легковых автомобиля (внутреннее освещение и фары, люки, боковые стекла, радиаторы, решетки, бамперы)

- упаковка (например, бутыли для воды)

|

Годовое производство поликарбонатов

| Весь мир | 4.4 млн тонн 1 |

| Азия | 2,0 млн тонн 2 |

| Европа | 1,5 млн тонн 2 |

| США | 0,9 млн тонн 2 |

1. Оценка на 2016 г., коммерческое и исследовательское консультирование, 2014 г.

2. Оценка за 2016 г. по ссылке 1 и PlasticsEurope, 2015 г.

Производство поликарбонатов

Наиболее часто используемый поликарбонат производится путем конденсационной полимеризации между бисфенолом А и карбонилхлоридом или дифенилкарбонатом.

Бисфенол А получают конденсацией фенола с пропаноном.

Карбонилхлорид получают из оксида углерода и хлора:

Дифенилкарбонат получают из диметилкарбоната, который часто получают из метанола, кислорода и оксида углерода в жидкой фазе в присутствии соли меди, такой как хлорид меди (II):

Полимер обычно образуется в результате реакции бисфенола А и карбонилхлорида в основном растворе.

Готовят раствор бисфенола А в гидроксиде натрия (т.е. раствор натриевой соли фенола). Его смешивают с раствором карбонилхлорида в органическом растворителе (дихлорметане). Полимеризация происходит на границе раздела между водным и органическим слоями с помощью катализатора (амина):

Поликарбонат удерживается в растворе в органическом слое. Затем этот раствор сливают с водного слоя и либо выпаривают с образованием гранул полимера, либо добавляют этанол для осаждения твердого полимера.

Однако все больше и больше поликарбонатов производится из дифенилкарбоната, чтобы исключить использование карбонилхлорида, чрезвычайно ядовитого газа.

Бисфенол А и сложный эфир нагревают вместе с образованием расплавленной массы полимера:

Фенол и избыток реагентов удаляют перегонкой при пониженном давлении. Затем расплав поликарбоната продавливается через мелкие сопла, образуя длинные «спагетти-подобные» нити, которые охлаждают и гранулируют.

Дальнейшие разработки

Хотя поликарбонат, полученный из бисфенола A, легко является наиболее широко используемым поликарбонатом, были разработаны сополимеры, в которые добавляются замещенные бисфенолы и которые реагируют с дифенилкарбонатом.

Например, тетрабромбисфенол А добавляется перед полимеризацией. Полученный полимер обладает повышенной огнестойкостью.

Выше, чем у акрила в 8 раз, а кварцевое стекло поликарбонат превосходит в 200-250 раз по этому показателю. При разрушении не остается острых или режущих осколков, материал травмобезопасен.

Выше, чем у акрила в 8 раз, а кварцевое стекло поликарбонат превосходит в 200-250 раз по этому показателю. При разрушении не остается острых или режущих осколков, материал травмобезопасен.

Стоимость продукции — средняя.

Стоимость продукции — средняя. В среднем этот показатель может варьироваться от 0,6 до 2,8 м. При превышении рекомендованного радиуса изгиба панель ломается.

В среднем этот показатель может варьироваться от 0,6 до 2,8 м. При превышении рекомендованного радиуса изгиба панель ломается.

Нередко покупатели выбирают именно поликарбонатные листы, поскольку они обходятся дешевле других материалов подобного рода.

Нередко покупатели выбирают именно поликарбонатные листы, поскольку они обходятся дешевле других материалов подобного рода.

Когда производят прозрачные изделия, такие компоненты не задействуются. Использование указанных гранул отражается на светопропускаемости цветного поликарбоната, поэтому она составляет не более 85%.

Когда производят прозрачные изделия, такие компоненты не задействуются. Использование указанных гранул отражается на светопропускаемости цветного поликарбоната, поэтому она составляет не более 85%.