Карбамидные смолы применение — Справочник химика 21

Производство и применение. Непрерывные процессы производства карбамидных смол описывает Левин [334]. Мочевиноформальдегидные смолы широко применяются в промышленности и народном хозяйстве для получения пресс-композиций, клеев, пропиточных составов, лаков и т. д. [c.205]

Диметилолмочевина (ДММ) НО СНг—МН—СО—ЫН—СНгОН представляет собой бесцветные призматические (из абсолютного спирта) кристаллы. ДММ легко растворяется в холодной воде, в теплом метиловом и этиловом спирте. Диметилолмочевина является основным промежуточным продуктом при получении клеевых карбамидных смол. Будучи изолирована из водного раствора, диметилолмочевина может быть использована в качестве самостоятельного сырья для тех же смол. При реакции со спиртами диметилолмочевина дает лаковые смолы, применяемые в промышленности. Широкое применение диметилолмочевины привело к более детальному исследованию ее свойств, чем других мочевиноформальдегидных продуктов. [c.112]

[c.112]

Первыми промышленными синтетическими клеями были клеи для дерева на основе фенолоформальдегидных и позднее карбамидных смол. Применение этих клеев в деревообрабатывающей промышленности явилось значительным шагом вперед, так как позволило надежно соединять различные породы дерева при изготовлении фанеры, мебели и других изделий. [c.9]

Имеются указания на возможность применения для получения формальдегида и неочищенного метанола, полученного из синтез-газа [112] или продукта, являющегося отходом в производстве полиэфирного волокна [ИЗ]. В последнем случае метанол содержит до 0,1% исходного эфира и до 2,5% гликоля. С целью снижения объема сточных вод вместо парового конденсата для приготовления водно-метанольной шихты допускается использование конденсата, образующегося в производстве смол из мочевины [114], а также сточных вод производства формальдегида или карбамидных смол [115]. [c.48]

[c.48]

Применение. Мочевиноформальдегидные смолы имеют огромное значение в народном хозяйстве. Области применения карбамидных смол примерно те же, что и у меламиноформальдегидных смол часто эти продукты могут заменять друг друга. Поэтому часть приведенной здесь литературы относится в равной степени и к применению меламиновых смол. [c.115]

Для получения литых карбамидных смол были предложены два метода. По первому методу отверждение тщательно обезвоженных смол осуществляется при помощи нагревания, по второму отверждение водных растворов карбамидных смол основано на применении синерезиса и нагрева. [c.230]

Слоистые материалы из карбамидных смол на основе ткани, бумаги и тонких листов древесины находят широкое применение в производстве облицовочных декоративных материалов вследствие стабильности окраски карбамидных смол, а также твердости, просвечиваемости, теплостойкости и хорошего сопротивления действию органических растворителей этих смол. [c.235]

[c.235]

Этот метод не нашел технического применения, так как получаемые смолы во многом не удовлетворяли требованиям, но он был первым из способов получения карбамидных смол. Кроме того, некоторые изменения способа значительно улучшают результаты [c.277]

Причиной повышения вязкости клеев может быть как протекание дальнейшей конденсации в процессе хранения, так и структурные превращения, обусловленные кристаллической природой низкомолекулярных метилольных производных карбамида и их сольватацией. Чем больше содержание свободного формальдегида в смоле, тем медленнее растет вязкость при хранении. Для предотвращения повышения вязкости в клеи вводят стабилизаторы, как правило, спирты главным образом многоатомные. Однако такие стабилизаторы, как этиловый спирт, повышают пожаро- и взрывоопасность деревообрабатывающего производства. Поэтому наибольшее применение находят этилен- и диэтиленгли-коли. Однако эти стабилизаторы в отличие от спирта и ацетона замедляют отверждение клеев. Добавки триэтаноламина или других аминов (0,1 масс. ч. на 100 масс. ч. смолы) вместе со щелочью повышают срок хранения карбамидных смол (по достижении предельной вязкости) с 48 до 77 сут. [c.37]

Однако эти стабилизаторы в отличие от спирта и ацетона замедляют отверждение клеев. Добавки триэтаноламина или других аминов (0,1 масс. ч. на 100 масс. ч. смолы) вместе со щелочью повышают срок хранения карбамидных смол (по достижении предельной вязкости) с 48 до 77 сут. [c.37]

Интересны вспененные карбамидные смолы, применение ко- торых позволяет значительно сократить расход смол. Вспенивание производится либо газом, в частности воздухом, либо механически

Карбамидные смолы — Справочник химика 21

Производство карбамида. Карбамид (мочевина)—ценное без-балластное азотное удобрение, содержащее более 46 /о азота. Карбамид применяют так же, как азотистую добавку, к корму скота. Карбамид широко используется не только в сельском хозяйстве, но и в промышленности. Из него изготовляют карбамидные смолы для производства ценных пластмасс (аминопластов), древесностружечных плит, синтетических клеев, составов для пропитки тканей. Карбамид широко применяется также в фармацевтической промышленности и для изготовления синтетических во- [c. 156]

156]

Карбамидоформальдегидные смолы обеспечивают высокую реакционную способность смеси и ее полное отверждение, а также равномерную прочность сцепления зерен неска. Кроме того, они дешевы. К недостаткам таких связующих относят выделение больших количеств формальдегида из карбамидных смол нри их переработке высокое содержание азота (20—25%) и низкая термостойкость обусловливают образование разрывов в форме и нроник-новение в нее металла. Свойства смесей на основе фурановых смол в меньшей степени зависят от температуры и химического состава применяемого песка. Эти смеси характеризуются низким выделением газов прочность сцепления зерен с такими связующими достаточно высока. Однако фурановые смолы очень дороги. [c.220]

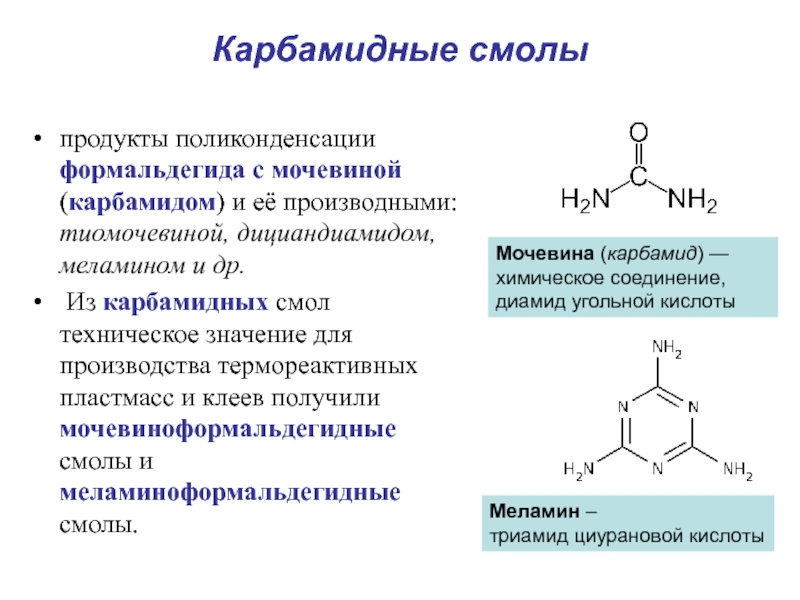

АМИНОПЛАСТЫ—пластмассы, приготовляемые на основе карбамидных смол. Широко применяются смолы, получаемые конденсацией формальдегида с мочевиной и ее производными. [c.22]

Наибольшие трудности возникают при забивке реакционных аппаратов, тепло- и массообменной аппаратуры и трубопроводов продуктами полимеризации и осмоления в производствах-мономеров и синтетических каучуков и особенно в производствах дивинила, хлоропрена, хлорвинила и полихлорвиниловой смолы, этилена, полистирола, карбамидных смол, гидролизного этилового спирта. [c.295]

[c.295]

Мочевино-альдегидные (карбамидные) смолы. Среди смол этого типа наибольшее значение имеют мочевино-формальдегидные смолы, которые образуются при поликонденсации в водном растворе мочевины (стр. 215) с формальдегидом в присутствии кислых или ще- [c.477]

В комплексе нефтехимических производств намечается создать производство формальдегида окислением метана Полученный формальдегид будет направляться на получение карбамидных смол на базе мочевины, производство которой создается в комплексе нефтехимических производств. [c.372]

Промышленные методы получения карбамидных смол определяются их назначением. При производстве прессовочных материалов получают продукты конденсации карбамида с формальдегидом в виде водного раствора или эмульсии, которые затем смешивают с наполнителями. и добавками, сушат и измельчают. [c.66]

В Эстонской ССР и Ленинградской области имеются сланцеперерабатывающие комбинаты, на которых вырабатываются искусственный газ, топочный мазут, автобензин, сера, пропиточные масла, электродный кокс, битумы, дубители, карбамидные смолы, бензол и другие продукты. На Кашпирском сланцеперерабатывающем комбинате производятся лечебный препарат ихтиол, деэмульгаторы, флотореагенты, пластификаторы и другие продукты. [c.143]

На Кашпирском сланцеперерабатывающем комбинате производятся лечебный препарат ихтиол, деэмульгаторы, флотореагенты, пластификаторы и другие продукты. [c.143]

Карбамат аммония является промежуточным продуктом в этой реакции, которая осуществляется в промышленности под давлением до 196- Ю Па и при температуре 160—200 С.. М. широко применяется в сельском хозяйстве в качестве высококонцентрированного (46,5% N2), легко усвояемого на всех почвах всеми культурами азотного удобрения, как добавка к кормам для жвачных животных. М. является исходным веществом для получения карбамидных смол, цианатов, гидразина, фармацевтических снотворных препаратов (веронал, люминал, бромурал и др.), входит в состав гигиенических и косметических средств, применяется как стабилизатор порохов и др. Производные М.— активные гербициды, используемые для борьбы с сорняками. [c.165]

Типичными представителями термореактивных смол являются резольные фенолальдегидные смолы и карбамидные смолы. [c.224]

[c.224]

Карбамидная смола имеет трехмерную сетчатую структуру приблизительно следующего вида [c.247]

Из карбамидных смол изготовляют слоистые, пористые, прозрачные и непрозрачные пластики, окрашенные в различные цвета. Широко применяется для изготовления корпусов телефонных аппаратов, дверных ручек, тарелок, плит для декоративной облицовки. [c.248]

Эти производные при нагревании в кислой среде образуют карбамидные смолы —основу распространенных пластических масс — аминопластов (стр. 394) и клеев для склеивания древесины. [c.185]

Применяется для получения карбамидных смол. [c.186]

Пластмассы на основе мочевино-формальдегидных (карб-амидных) смол. Аминопласты. Мочевина, а также ее производные—тиомочевина, дициандиамид и др. конденсируются с формальдегидом и образуют смолообразные продукты—карбамидные смолы, из которых приготавливают пластмассы, называемые аминопластами. [c.420]

[c.420]

Карбамидные смолы бесцветны и легко окрашиваются в любые цвета. Они широко используются для склейки и пропитки Древесины, для декоративных целей, для изготовления предметов Широкого потребления (лампы, плафоны, телефонные трубки, посуда) и в производстве лаков. Из мочевинных смол получают также легкий пористый материал—митру, применяемый для тепло- и звукоизоляции. [c.421]

Карбамидные

Области применения карбамидоформальдегидных смол

Начиная с 1927 года, карбамидоформальдегидные смолы (КФС) применяются во многих отраслях промышленности, включая строительство, деревообработку и народное хозяйство. Это объясняется низкой себестоимостью материала, у которого водостойкость и прочность несколько меньше, чем у полиэфирных и эпоксидных аналогов.

Карбамидоформальдегидные смолы широко используются в разных отраслях промышленности:

- в производстве бумажного и картонного материала с пропиткой, устойчивой к повышенной влажности;

- при изготовлении строительных и отделочных материалов, таких как древесностружечные плиты и фанера;

- при выпуске шпаклевочных смесей, лакокрасочной продукции;

- в производстве пенопласта.

Области применения определяются конкретными характеристиками смол. Так, на основе карбамидоформальдегидной смолы изготавливают различные клеевые составы, химические и физические свойства которых отличаются у разных марок. Например, клей КФЖ характеризуется повышенной жизнеспособностью, поэтому с помощью такого клеевого состава соединяются детали в столярном производстве.

Клеевые составы на основе КФС служат оптимальным способом укрепить слабый грунт для производства строительных работ. Материалы, в зависимости от типа, могут быть предназначены для горячего или холодного склеивания, а также отличаются по составу модификационных добавок.

Востребованная смола КФМТ-15 используется в производстве листового материала, в состав которого включены стружка или волокна, в том числе ДВП и ДСП. Фанера и облицовка мебельного щита производится из быстротвердеющих клеев КФ-Б и продукции КФ-О, отличающейся низкой токсичностью.

Современные поставщики меламиновой смолы для деревообработки предлагают богатый выбор продукции специального назначения. КФ-МХ2 часто применяется при бурении. С помощью вязкой смеси закрепляются и защищаются от коррозии обсадные колонны.

КФ-МХ2 часто применяется при бурении. С помощью вязкой смеси закрепляются и защищаются от коррозии обсадные колонны.

Таким образом, мы видим, что список сфер применения карбамидоформальдегидных смол весьма широк. Все зависит от технических характеристик марки.

Химия оптом — Технология применения смолы карбамидоформальдегидной КФЖ

Технология облицовывания мебельных заготовок

Облицовывание основано на наклеивании различных листовых материалов на заготовку, которую принимают за основу. Основой могут служить щиты, листовые, брусковые и рамочные детали, а в качестве облицовок используют натуральный и синтетический шпон, полимерные пленки, пластины и другие листовые материалы.

Основа под облицовку должна быть ровной, тщательно подготовленной и не иметь засмолов, сучков, вмятин и жировых пятен на своей поверхности.

Подготовка плит заключается в их шлифовании и цинублении (создании шероховатости путем разрыхления поверхностного слоя).

Если на поверхности плит есть дефекты, то их заделывают шпатлевкой в один или два слоя с последующим шлифованием и цинублением.

Наименование облицовки на основу

Различают следующие способы наименования облицовки на основу

— вручную;

— прессование (ручное или механизированное).

При ручном способе прессования для облицовывания используют хомутовые и столярные струбцины. Облицовывание в хомутовых струбцинах проводят холодным способом карбамидными смолами или с нагреванием. Нагревают до температуры 80 0С, продолжительность общей выдержки 8-25 мин, под давлением — 2-3 ч. Температура в помещении должна быть не менее 25 0С.

Механизированное наклеивание облицовки (в прессах и на станках)

На малых предприятиях по изготовлению нестандартной мебели применяют двухэтажные гидравлические прессы ПГЭ-7М с обогреваемыми электрическими плитами.

Режим облицовывания плит в прессах ПГЭ-7М

карбамидными клеями горячего отверждения

Время от момента нанесения клея до загрузки пакетов в пресс, мин, не более – 20-30;

Время от начала загрузки пакетов в пресс до установления полного давления, мин, не более – 1,5;

Температура металлических прокладок при формировании пакета, 0С, не более – 30;Продолжительность прессования, мин, при температуре плит, 0С

100-120 – 3-4;

130-140 – 2

Удельное давление прессования, МПА – 0,5-1,0. (При горячем прессовании с охлаждением можно получить глянцевую поверхность, а также декоративный эффект, как тиснение).

(При горячем прессовании с охлаждением можно получить глянцевую поверхность, а также декоративный эффект, как тиснение).

Приготовление клея и способы нанесения

В условиях мебельного производства применяются синтетические клеи на основе карбамидоформальдегидной смолы марки КФЖ-М. Состав готовят в хорошо проветриваемом помещении при температуре 18-20 0С, относительной влажности 65%.

В зависимости от метода наклеивания облицовки готовят клеи, которые отличаются друг от друга тем, что клей застывает при разных температурах, от 20-25 до 110-130 0С.

Приготавливается клей следующим образом: в емкость добавляют необходимое количество воды и при постоянном перемешивании добавляют наполнитель — древесную муку и др.

Отвердитель выбирается в соответствии с маркой клея.

Для горячего склеивания применяется 50% раствор хлористого аммония, для холодного склеивания — 10% раствор щавелевой кислоты. Клей готов к применению после 15-20- минутного перемешивания.

Для равномерного нанесения клея на поверхность применяются различные приспособления, задача которых сводится к тому, чтобы обеспечить равномерное нанесение клея на основание.

Конструкция приспособления достаточно проста. В первом случае емкость, в которую наливают клей, сообщается с распределяющим и наносящим валиками. Между ними имеются регулируемые зазоры. Клей наносится следующим образом: приспособление удерживается за рукоятку и валик прокатывается по основе.

Другое приспособление действует по более простому принципу: в емкость для клея располагается валик, а рядом – линейка, которая при его вращении снимает излишки клея. Это приспособление работает так: в емкость заливается клеевой состав, к валику прислоняется основа и прокатывается.

Дефекты и способы устранения

Даже при использовании хорошего оборудования возможны различные дефекты. Например, если клей слишком жидкий, он будет просачиваться на поверхность облицовки и его придется счищать циклей или ножом. Может даже получиться так, что небольшой кусочек шпона вырвется при отделении прокладки. Поверхность в таком случае надо будет зачистить и вклеить недостающий кусок обратно.

Может даже получиться так, что небольшой кусочек шпона вырвется при отделении прокладки. Поверхность в таком случае надо будет зачистить и вклеить недостающий кусок обратно.

При неравномерном нанесении клея возможны пузыри, которые приходится разрезать, вводить клей и производить притирку. Если поверхность имела какие-нибудь неровности, например, при прессовании между листами шпона попало инородное тело, образуется вмятина, которую устранить будет невозможно. После того как прессование будет завершено, необходимо приступить к отделке.

Вышеуказанные рекомендации носят информационный характер и в каждом производстве возможна своя технология, режимы, способы нанесения.

За дополнительной информацией обращаться по тел./факсу:

+7(8313) 36-08-70, 36-56-34.

Карбамидоформальдегидная смола — это… Что такое Карбамидоформальдегидная смола?

Карбамидоформальдегидные смолы — это продукт поликонденсации карбамида с формальдегидом.

Технология получения

Технология получения смол такого класса состоит, как правило, из трех стадий. Синтез проводят в аппарате с перемешивающим устройством, снабженным рубашкой. На первой стадии процесс поликонденсации ведут в щелочной среде при значении рН = 7,5-8 (щелочная конденсация) и мольном соотношении карбамид : формальдегид соответственно 1: 1,6-1,9. Вторую стадию ведут в кислой среде при рН = 4,5 — 4,8 (кислая конденсация). Данная стадия характеризуется резким нарастанием вязкости вследствие увеличения молекулярной массы продукта. После окончания стадии кислой конденсации в смолу вводят дополнительную порцию карбамида, для доведения остаточного мольного соотношения карбамид : формальдегид соответственно 1 :1,3 — 1,4 и проводят сушки полученного связующего до требуемого значения условной вязкости (стадия сушки). После смолу охлаждают и проводят ее модификацию, направленную на улучшение ее токсических (снижение уровня свободного формальдегида до значения ниже 0,3%) и физико-механических свойств.

Температурный режим

Температура синтеза должна находиться в пределах 88—94 °С, для чего после загрузки формалина и растворения в нем карбамида в рубашку реактора подают пар, до достижения температуры порядка 80 °С. Скорость нагрева должна составлять 1—1,5 °С/мин. По достижении температуры 80 °С подачу пара в рубашку прекращают, а дальнейший подъем температуры осуществляется за счет тепла экзотермической реакции. При повышении температуры в реакторе выше 94 °С, в рубашку подают оборотную воду. Стадию модификации ведут, как правило, при температуре 40—50 °С.

Исходное сырье

В качестве сырья для получения карбамидоформальдегидной смолы могут использоваться:

Применение

Карбамидоформальдегидные смолы нашли широкое распространение в различных сферах производства и строительства. Они применяются при производстве карбамидно-формальдегидного пенопласта, древесностружечных и древесноволокнистых плит, а также фанеры. Кроме того они применяются при изготовлении специальных влагопрочных сортов бумаги и картона.

Основные марки карбамидоформальдегидных смол

Основными марками карбамидоформальдегидных смол являются КФ-МТ-15 (ТУ 6-06-12-88), КФЖм (ГОСТ 14231-88), КФ-ХТ-П (ТУ 2223-001-51119346-2003).

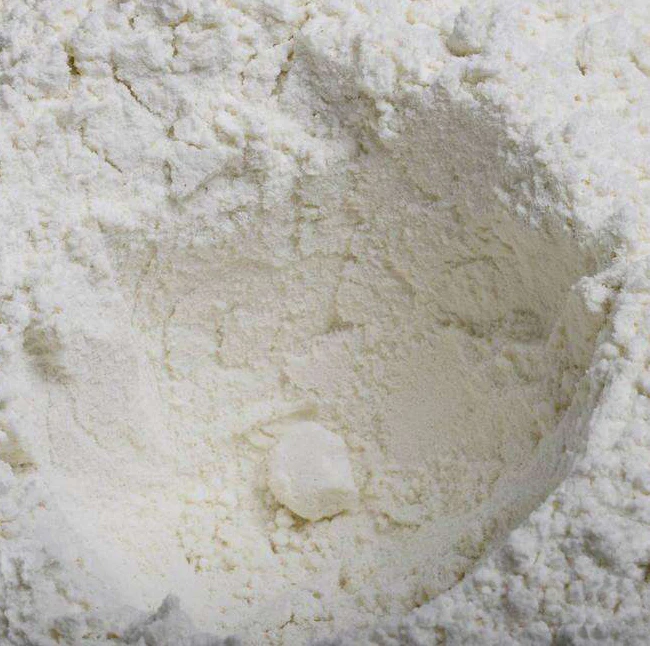

Свойства и применение

По своему внешнему виду представляет собой суспензию однородного белого цвета, хотя зачастую цвет может варьироваться от белого до светло-коричневого цвета в зависимости от дополнительных включений и срока ее хранения.

Карбамидоформальдегидную смолы марок ВПС-Г и КФ-ХТ-П, и в редких случаях КФ-МТ-15 применяют для изготовления пенопласта способом воздушного вспенивания. КФЖм и КФ-МТ-15 так же применяются как связующее в производстве древесно-стружечных и древесно-волокнистых плит.

Примерные свойства жидких смол:

- Массовая доля сухого остатка %, не менее — 51,0

- Плотность, кг/м³, не менее 1,2

- Массовая доля свободного формальдегида %, не более 0,3

- Вязкость условная, с, 20-35

- Концентрация водородных ионов (pН) 7,5-8,5

- Предельная смешиваемость смолы с водой при которой наблюдается коагуляция, по объему 1:1-1:10

- Время желатинизации при 100 °C, с, не более 110

Срок годности смолы при надлежащем хранении должен составлять не менее 45 суток с момента изготовления.

Карбамидный клей — это… Что такое Карбамидный клей?

- Карбамидный клей

- клей на основе мочевино-формальдегидных смол (См. Мочевино-формальдегидные смолы) и меламино-формальдегидных смол (См. Меламино-формальдегидные смолы) (так называемых карбамидных смол), а также их смесей. К. к. в больших количествах применяют в деревообрабатывающей промышленности, главным образом при изготовлении фанеры, мебели и др.; используют для склеивания фосфора и металла.

К. к. представляет собой водный раствор карбамидной смолы. Часто в состав клея входит отвердитель (щавелевая, фталевая, соляная кислоты или некоторые соли) и наполнитель (мука бобовых или злаков, крахмал, древесная мука, гипс и т.п.). Например, клей К-17 состоит из 100 частей (по массе) смолы МФ-17, 7 — 22 частей 10%-ного водного раствора щавелевой кислоты и 6—8 частей древесной муки.

К. к. готовят путём смешения раствора смолы с другими ингредиентами клея (если они входят в состав композиции). Иногда клей готовят в виде вспененной массы. Жизнеспособность К. к. в зависимости от типа клея колеблется от 0,5 до 48 ч. Срок хранения К. к. без отвердителя в значительной мере зависит от температуры; так, клей ММФ можно хранить 12 мес. при 10 °С и только 0,5 мес. при 40 °С. Введение в клей аммиачной воды, уротропина, мочевины или меламина позволяет увеличить срок хранения К. к. в 2 раза.

К. к. может отверждаться как при нагревании, так и при нормальной температуре (только в присутствии отвердителя). Подготовка склеиваемой поверхности при использовании К. к. не отличается от общепринятой. Обычно К. к. наносят кистью, а низковязкие композиции — распылением, дают им подсохнуть (иногда эта стадия исключается), а затем склеиваемые детали соединяют под давлением 0,15—1,7 Мн/м2 (1,5—17 кгс/см2).

При использовании К. к. горячего отверждения склеиваемые детали в прессе подвергают нагреву. К. к. образуют клеевые соединения, обладающие хорошей механической прочностью [10—13 Мн/м2 (100—130 кгс/см2)] и удовлетворительной стойкостью к действию влаги. К. к. на основе меламино-формальдегидных смол обладают лучшими качествами, чем клеи на основе мочевино-формальдегидных смол, однако последние значительно дешевле. Поэтому часто практикуют смешение мочевино-формальдегидной смолы с небольшим количеством меламино-формальдегидной смолы, что значительно улучшает качество клея.

При использовании К. к. горячего отверждения склеиваемые детали в прессе подвергают нагреву. К. к. образуют клеевые соединения, обладающие хорошей механической прочностью [10—13 Мн/м2 (100—130 кгс/см2)] и удовлетворительной стойкостью к действию влаги. К. к. на основе меламино-формальдегидных смол обладают лучшими качествами, чем клеи на основе мочевино-формальдегидных смол, однако последние значительно дешевле. Поэтому часто практикуют смешение мочевино-формальдегидной смолы с небольшим количеством меламино-формальдегидной смолы, что значительно улучшает качество клея.Лит. см. при ст. Клеи.

Большая советская энциклопедия. — М.: Советская энциклопедия.

1969—1978.

- Карбамидные смолы

- Карбанионы

Как использовать порошкообразные клеи на основе карбамида

(Версия в формате . pdf по использованию клея на основе карбамида.)

pdf по использованию клея на основе карбамида.)

Введение:

Смолы на основе карбамида

— это действительно универсальный клей, который подходит для большинства монтажных склеек, торцевого и краевого склеивания, ламинирования и облицовки. Клеи на основе мочевины доступны либо в виде жидких смол с порошковыми катализаторами, либо в виде предварительно приготовленных предварительно катализированных порошков. Оба материала будут давать одинаковые характеристики клеевого шва: прочный, жесткий, термореактивный, водостойкость типа II и отличная термостойкость.

Порошковые мочевины предпочтительнее, если производственные циклы нечасты, при высокой температуре окружающей среды и при необходимости более длительного хранения. Срок годности порошкообразных мочевины составляет один год. Они имеют предварительно составленные рецептуры и содержат необходимые наполнители, добавки и катализатор, чтобы удовлетворить широкий спектр технологических требований. Продукт CPi из порошковой пластмассы (PPR) может подвергаться горячему прессованию, холодному прессованию или отверждению радиочастотой (RF).

Микс:

Вода — это все, что необходимо для восстановления порошковой смолы.Количество используемой воды должно составлять 50-65% от веса смешиваемого сухого порошка.

- 65% — идеальный уровень воды.

- После определения необходимого количества воды сначала добавьте 2/3 этого количества воды в емкость для смешивания.

- Медленно добавьте порошок, перемешивая смесь на медленных оборотах (<2000) с помощью механической мешалки.

- Продолжайте перемешивание в течение 3-5 минут, используя лопатку, чтобы соскрести порошок с боков обратно в жидкость.На этом этапе смесь должна быть кремообразной и практически без комков.

- Добавьте оставшуюся 1/3 воды и перемешивайте еще минуту. Смесь должна быть гладкой, кремообразной и без комков.

- ** Примечание: если порошок плохо растворяется в воде или если смесь выглядит песчаной и / или зернистой, продукт не следует использовать. Эти рабочие характеристики обеспечивают встроенную проверку безопасности, сигнализирующую об истечении срока годности порошка.

- ** Примечание: имейте в виду, что номинальный срок годности относится к неоткрытой таре, хранящейся в прохладном (60–70 ° F) и сухом месте.Более высокие температуры сильно сократят срок хранения (всего 6 месяцев при 90 ° F), а воздействие высокой влажности может вызвать сильное комкование или фактическую катализацию порошковой смолы.

- ** Примечание: если порошок плохо растворяется в воде или если смесь выглядит песчаной и / или зернистой, продукт не следует использовать. Эти рабочие характеристики обеспечивают встроенную проверку безопасности, сигнализирующую об истечении срока годности порошка.

Распространение:

Укрывистость во многом зависит от характера выполняемой работы и применяемого метода отверждения. Ставки обычно определяются в фунтах. клея на 1 000 кв. м склеиваемой поверхности плиты (MSGL). Во многих случаях может быть более практичным отбросить по одному нулю с каждой стороны уравнения и говорить в терминах фунтов.за 100 кв. Например, вы облицовываете площадь поверхности 4 x 6 и ищете спред 30 # / 1000 MSGL, затем цифру 3 # / 100 кв. нужно 0,5 # клея.

- Укрывистость будет варьироваться от 25 # до 50 # / MSGL, в зависимости от характера работы, временных ограничений на нанесение клея и метода отверждения.

- Как правило, для склеивания массивных пиломатериалов используются более высокие ширины (40-50 #), чем при работе со шпоном.

- RF отверждение, скорость распространения ниже (32-36 #), чем обычно, для предотвращения помех работе оборудования.Эта скорость распространения должна быть достаточной для того, чтобы при приложении давления появилась небольшая капля выдавливания. Более легкий намаз тяжелой смеси обычно предпочтительнее более плотного намазывания тонкой смеси.

- Намазать одну поверхность — это все, что требуется, однако, выход за пределы номинального времени сборки может потребовать покрытия обеих поверхностей. Аналогичным образом, работа с твердыми или влажными породами древесины (например, твердый клен, ясень, гикори) также может потребовать двустороннего покрытия.

- Тонкие спреды имеют решающее значение при работе с необработанным шпоном, так как они снижают эффект просачивания.Просачивание — это появление клея, просачивающегося через поры древесины, чтобы проявиться на лицевой стороне панели.

Помните о толщине вашего шпона и относительной пористости материала, с которым вы работаете, и соответствующим образом отрегулируйте разброс. Во многих случаях потребуется тонкий слой вместе с обязательным временем открытой сборки (возможно, до 10 минут), чтобы предотвратить чрезмерное просачивание. Следите за тем, чтобы клей не высох, если оставьте время для открытой сборки. Он должен быть достаточно влажным, чтобы перейти на сопрягаемую поверхность.

Помните о толщине вашего шпона и относительной пористости материала, с которым вы работаете, и соответствующим образом отрегулируйте разброс. Во многих случаях потребуется тонкий слой вместе с обязательным временем открытой сборки (возможно, до 10 минут), чтобы предотвратить чрезмерное просачивание. Следите за тем, чтобы клей не высох, если оставьте время для открытой сборки. Он должен быть достаточно влажным, чтобы перейти на сопрягаемую поверхность. - Более низкая укрывистость также является нормой при прессовании ламината высокого давления (HPL) к плите, отчасти благодаря хорошей консистенции склеиваемых поверхностей.

- Давление пресса также оказывает большое влияние на норму внесения. При более низком давлении должно быть меньше клея на линии клея, так как толстые линии клея требуют больше времени для отверждения и будут слабым местом на линии клея.

- Все это, конечно же, связано с возможностью измерения и контроля разброса. Нанесение может быть выполнено очень грубо с помощью кистей или малярных валиков, или может быть выполнено сложным способом с помощью автоматического оборудования для склеивания.

Чем точнее можно будет контролировать разброс, тем лучше будет ваш успех. Хотя клей в некоторой степени щадящий, уменьшение переменных дает лучшие результаты. Если выполняется много склейки, рекомендуется установить более качественное разбрасывающее оборудование. С более грубым оборудованием обычно невозможно различить нормы внесения.

Чем точнее можно будет контролировать разброс, тем лучше будет ваш успех. Хотя клей в некоторой степени щадящий, уменьшение переменных дает лучшие результаты. Если выполняется много склейки, рекомендуется установить более качественное разбрасывающее оборудование. С более грубым оборудованием обычно невозможно различить нормы внесения. - Обычно измерение нормы внесения производится по весу или пленке. При измерении толщины влажной пленки датчик влажной пленки используется для получения показаний в милах, и хотя это измерение не такое точное, как # / MSGL, его можно преобразовать для получения точных показаний.Формулы и инструкции также доступны для расчета взвешенного измерения, хотя это более сложный процесс. Работа с нанесением клея с течением времени обычно дает хорошее представление о том, какой уровень нанесения необходимо, без использования измерений. Однако, если вы новичок в склеивании или не проверяли себя какое-то время, возможно, стоит внимательнее изучить измерение своего распространения.

- Количество выдавленного клея под давлением по-прежнему является хорошим показателем того, каков уровень разбрасывания.Помните, что важно не только количество клея, но и то, насколько равномерно он был нанесен, и выдавливание может дать вам представление о каждом из них.

Жизнеспособность:

После смешивания с водой смола будет постепенно отверждаться до тех пор, пока не станет непригодной для использования. Время между первым смешиванием и достижением точки непригодности называется жизнеспособностью. Как и большинство указаний по приклеиванию, это динамическое значение. Он изменится, прежде всего, из-за температуры. Более высокие температуры сокращают жизнеспособность, и наоборот, при более низких температурах.Нет проблем с помещением смешанной смолы в холодильник, чтобы продлить ее жизнеспособность; однако температура не должна быть ниже 55 ° F, так как она загустеет до такой степени, что не сможет хорошо растекаться. Не замораживайте клей!

- При температуре 70 ° F жизнеспособность составляет 5-1 / 2 часа, а при 90 ° F — 3 часа.

- Клей будет продолжать отверждаться до тех пор, пока он не станет твердым, как правило, в течение 24 часов.

- Только опыт и внимательный взгляд подскажут вам, в какой момент микс непригоден для использования, поэтому ошибайтесь скорее в сторону производительности, чем в результате.Когда она загустеет до такой степени, что не будет хорошо растекаться, считайте смесь непригодной для использования.

- Прежде чем клей станет слишком тяжелым, можно добавить небольшое количество воды (до 3%), чтобы клей оставался достаточно жидким для использования. Кроме того, новую клеевую смесь можно добавить к небольшому количеству более густого продукта, и после перемешивания она даст новую полную жизнеспособность.

Время сборки:

Время, которое у вас есть после нанесения клея до приложения полного давления пресса, называется временем сборки.Смолы мочевины обеспечивают очень короткое время сборки, что делает их идеальными для сложных работ, требующих более длительного времени укладки.

- Открытая сборка — это после нанесения клея на заготовку, но до того, как она будет соединена с сопрягаемой поверхностью.

- Закрытая сборка — это после того, как поверхности были соединены вместе, но до приложения полного давления пресса / зажима.

- Время сборки в открытом и закрытом состоянии взаимосвязано: макс. закрытое время сборки достигается только тогда, когда практически не задано открытое время, и сокращается примерно на 2 минуты на каждую минуту открытого времени сборки.

- Еще раз, они являются динамическими, зависящими от нормы внесения, пористости основания, содержания влаги и температуры — как окружающей среды, так и температуры запаса.

- Для получения максимального времени сборки необходимы максимальные разметки.

- При повышении температуры допустимое время сборки сокращается. Максимум. Время сборки при 70 ° F составляет 40 минут, а при 90 ° F — 20 минут.

- Более важным, чем просто измерение времени, является уверенность в том, что нанесенный клей достаточно влажный, чтобы перейти на сопрягаемую поверхность, и, опять же, на это указывает небольшая капля выдавливания.

Подготовка запаса:

Наилучшие результаты достигаются при наилучшей подготовке массы. Чем точнее будут соблюдаться эти условия, тем лучше будут результаты.

- Равновесная влажность (EMC) должна составлять 8-10%, максимум 12% для холодного прессования и 6-8%, максимум 10% для горячего прессования. Очень важно знать назначение наконечника, чтобы изменение содержания влаги не было значительным.

- Древесина должна быть свежеобработанной — в идеале — в течение 12 часов.

- На поверхностях не должно быть пыли, грязи, жира или других загрязнений.

Прессование / отверждение:

- Как и в случае с жизнеспособностью, давление прессования и время отверждения являются динамическими и зависят от конкретных условий.

- Давление, необходимое для развития достаточной прочности сцепления, зависит от конструкции и используемой породы древесины, с основным правилом, согласно которому поверхности должны находиться в тесном контакте друг с другом в течение достаточно длительного времени отверждения, чтобы развить достаточную прочность для снятия с пресса / зажимов.

- Для склеивания массивной древесины потребуется от 150 фунтов на квадратный дюйм для пород с низкой плотностью до 250 фунтов на квадратный дюйм для пород с высокой плотностью.

- Панели холодного прессования при 70 ° F потребуют от 4 часов времени прессования для материалов с низкой плотностью до 6 часов для материалов с высокой плотностью. При 90 ° F этот диапазон будет от 2 часов до 4 часов.

- Холодное прессование HPL на картон может выполняться под давлением 40-70 фунтов на квадратный дюйм с указанным выше временем прессования.

- Для панелей горячего прессования потребуется от 100 до 200 фунтов на квадратный дюйм, а в зависимости от глубины до самой глубокой линии клея потребуется от 1 до 3.5 минут при 250 ° F.

- После холодного прессования панели следует уложить в стопку с утяжелением в течение 24-48 часов перед обработкой или шлифованием.

- После горячего прессования панели перед обработкой или шлифовкой следует уложить в стопку с верхним грузом на 18-24 часа.

- Мочевина отверждается химическим действием, при котором необходимо присутствие воды. Если вода покидает клейкий слой до завершения химической реакции, полученная связь будет слабой.

- Как видно выше, скорость отверждения зависит от температуры, при этом более высокие температуры приводят к более быстрому отверждению.

Очистка:

- Мочевина — это продукты на водной основе, поэтому ее можно смывать водой. Предпочтительна теплая вода, так как холодная или горячая вода затруднит уборку.

- Перед добавлением воды удалите как можно больше клея с очищаемых поверхностей. Прямой клей нужно собрать в ведро и дать ему отстояться, пока он полностью не затвердеет, после чего останется плотная пробка из мочевины. Его можно выбросить как твердые отходы в мусорный контейнер.

- Отвердевший клей с деталей можно удалить шлифованием или механической обработкой. Считается, что мочевину легче шлифовать, чем большинство клеев, поскольку она не загружает шлифовальные ленты и не размягчается от тепла.

На обработанных поверхностях они считаются более твердыми.

На обработанных поверхностях они считаются более твердыми.

Безопасность:

Как и при использовании любых промышленных химикатов, следует соблюдать осторожность при обращении с клеями на основе мочевины. Они специально указаны в паспорте безопасности материалов, который доступен для этого и любого продукта, который вы покупаете и используете.

Поиск и устранение неисправностей:

Пожалуйста, проконсультируйтесь с CP Industries для получения полного списка устранения неполадок, если возникнут проблемы с качеством смеси или связки.

Таблица смешивания:

смола | химическое соединение | Britannica

Смола , любое природное или синтетическое органическое соединение, состоящее из некристаллического или вязкого жидкого вещества. Природные смолы, как правило, представляют собой легкоплавкие и легковоспламеняющиеся органические вещества, прозрачные или полупрозрачные, от желтоватого до коричневого цвета. Они образуются в секреции растений и растворимы в различных органических жидкостях, но не в воде. Синтетические смолы включают большой класс синтетических продуктов, которые обладают некоторыми физическими свойствами природных смол, но отличаются химически. Синтетические смолы четко не отличаются от пластмасс.

Они образуются в секреции растений и растворимы в различных органических жидкостях, но не в воде. Синтетические смолы включают большой класс синтетических продуктов, которые обладают некоторыми физическими свойствами природных смол, но отличаются химически. Синтетические смолы четко не отличаются от пластмасс.

смола дерева

Насекомое, застрявшее в смоле дерева.

Андре Карват Посмотрите, как древесные муравьи собирают засохшую смолу с сосны, и об опасности смолы для крошечных существ

Деревянные муравьи собирают засохшую смолу с сосны, при этом один муравей оказывается в ловушке липкой субстанции.

Contunico © ZDF Enterprises GmbH, Майнц Посмотрите все видео к этой статье

Большинство природных смол выделяется из деревьев, особенно из сосен и елей. Образование смолы происходит в результате повреждения коры ветром, огнем, молнией или по другой причине. Жидкий секрет обычно теряет некоторые из своих более летучих компонентов за счет испарения, оставляя мягкий осадок, который сначала легко растворим, но с возрастом становится нерастворимым. Древние китайцы, японцы, египтяне и другие использовали смолы для изготовления лаков и лаков.

Древние китайцы, японцы, египтяне и другие использовали смолы для изготовления лаков и лаков.

Природные смолы можно разделить на растворимые в спирте и растворимые в масле. К первым относятся бальзамы, давно популярные в качестве лечебного средства; скипидар, используемый как растворитель; мастики, кровь дракона, даммар, сандарак и лаки, которые используются в качестве компонентов лаков. Маслорастворимые смолы включают канифоль, полученную вместе со скипидаром из длиннолистной сосны и давно используемую для различных применений, включая мыловарение; копалы, используемые в лаках; янтарь — самая твердая натуральная смола, из которой изготавливают украшения; Восточный лак, полученный из дерева, произрастающего в Китае; и масло из скорлупы кешью, полученное из орехов кешью.

В современной промышленности натуральные смолы почти полностью заменены синтетическими смолами, которые подразделяются на два класса: термопластические смолы, которые остаются пластичными после термообработки, и термореактивные смолы, которые становятся нерастворимыми и плавкими при нагревании.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.

Подпишитесь сегодня

Мочевина | 57-13-6

Химические свойства мочевины, использование, производство

Химическая структура

Структура Льюиса

Шарообразная диаграмма

Модель заполнения пространства

Мочевина, также известная как карбамид, представляет собой органическое соединение с химической формулой CO (Nh3) 2.Этот амид имеет две группы –Nh3, соединенные карбонильной (C = O) функциональной группой.

История

Чистая мочевина была впервые выделена из мочи в 1727 году голландским ученым Германом Бурхаве, и он извлек мочевину из мочи, работая с остатком, концентрированным путем кипячения. Но если только не учитывать чистоту мочевины, открытие мочевины следует приписать французскому химику Илэру Руэлю, который получил мочевину (или его соединение с хлоридом натрия) из мочи незадолго до 1727 года.

В 1828 году, всего через 55 лет после своего открытия, мочевина стала первым органическим соединением, которое было синтетически сформулировано, на этот раз немецким химиком Фридрихом Велером, одним из пионеров органической химии. Это было обнаружено, когда Велер попытался синтезировать цианат аммония, чтобы продолжить исследование цианатов, которое он проводил в течение нескольких лет. При обработке цианата серебра раствором хлорида аммония он получил белое кристаллическое вещество, которое оказалось идентичным мочевине, полученной из мочи.

AgNCO + Nh5Cl → (Nh3) 2CO + AgCl

Синтетическая мочевина создается из синтетического аммиака и диоксида углерода и может производиться в жидком или твердом виде. Процесс дегидратации карбамата аммония в условиях высокой температуры и давления для получения мочевины был впервые реализован в 1870 году и используется до сих пор. Синтетическая мочевина используется в большом количестве, поэтому ее производство велико. Примерно один миллион фунтов мочевины производится только в Соединенных Штатах каждый год, большая часть из которых используется в удобрениях. Азот в мочевине делает его водорастворимым, что является очень желательным свойством в этом применении.

Азот в мочевине делает его водорастворимым, что является очень желательным свойством в этом применении.

происшествие

Мочевина является основным азотистым конечным продуктом метаболического распада белков у всех млекопитающих и некоторых рыб. Этот материал содержится не только в моче всех млекопитающих, но и в их крови, желчи, молоке и потоотделении. В ходе расщепления белков аминогруппы (Nh3) удаляются из аминокислот, которые частично составляют белки. Эти аминогруппы превращаются в аммиак (Nh4), который токсичен для организма и, следовательно, должен быть преобразован в мочевину печенью.Затем мочевина переходит в почки и в конечном итоге выводится с мочой.

Рис.1 Цикл мочевины у животных

Физические свойства

Рис.2 Кристалл мочевины

Это бесцветное кристаллическое вещество, которое плавится при 132,7 ° C (271 ° F) и разлагается перед кипением. Его плотность составляет 1,32 г / см3, он хорошо растворяется в воде и содержит 46,7% азота.

Химические свойства

Молекула мочевины плоская по кристаллической структуре, но геометрия вокруг атомов азота пирамидальна в газовой фазе с минимальной энергетической структурой.В твердой мочевине кислородный центр участвует в двух водородных связях N-H-O. Получающаяся в результате плотная и энергетически выгодная сеть водородных связей, вероятно, создается за счет эффективной упаковки молекул: структура достаточно открытая, ленты образуют туннели с квадратным поперечным сечением. Углерод в мочевине описывается как sp2-гибридизированный, связи C-N имеют значительный характер двойной связи, а карбонильный кислород является основным по сравнению, например, с формальдегидом. Высокая растворимость мочевины в воде отражает ее способность вступать в обширные водородные связи с водой.

Мочевина, растворенная в воде, находится в равновесии с изомерным цианатом аммония. Результирующая активность ионов изоциановой кислоты действительно приводит к карбамилированию (образованию длинноцепочечных карбамидов, высвобождению молекулы аммиака в качестве побочного продукта) белков, если белки также присутствуют в растворе. Реакция карбамилирования может протекать при повышенных температурах даже без катализаторов. При комнатной температуре водные растворы мочевины склонны к такой же реакции разложения в присутствии уреазы. Изомеризация мочевины в растворе при комнатной температуре без катализаторов — медленный процесс (требуется несколько дней для достижения равновесия), и свежеприготовленные, ненагретые растворы имеют незначительную скорость карбамилирования.Мочевина может реагировать со спиртами с образованием уретанов и реагировать с эфирами малоновой кислоты с образованием барбитуровой кислоты.

Реакция карбамилирования может протекать при повышенных температурах даже без катализаторов. При комнатной температуре водные растворы мочевины склонны к такой же реакции разложения в присутствии уреазы. Изомеризация мочевины в растворе при комнатной температуре без катализаторов — медленный процесс (требуется несколько дней для достижения равновесия), и свежеприготовленные, ненагретые растворы имеют незначительную скорость карбамилирования.Мочевина может реагировать со спиртами с образованием уретанов и реагировать с эфирами малоновой кислоты с образованием барбитуровой кислоты.

Производство

Основным сырьем, используемым для производства карбамида, является природный газ, стоимость которого напрямую связана с ценами на газ. Следовательно, новые заводы строятся только в районах с большими запасами природного газа, где цены ниже. Готовая продукция транспортируется по всему миру крупными партиями по 30 000 метрических тонн. Рыночная цена карбамида напрямую связана с мировой ценой на природный газ и спросом на сельскохозяйственную продукцию. Цены могут быть очень нестабильными, а иногда и непредсказуемыми. TCC может знать мировые рынки и поддерживать конкурентоспособность ваших цен.

Цены могут быть очень нестабильными, а иногда и непредсказуемыми. TCC может знать мировые рынки и поддерживать конкурентоспособность ваших цен.

Годовое производство серной кислоты

средний Восток

20 миллионов тонн

Остальная Азия

18 миллионов тонн

Северная Америка

9,5 млн тонн

Европа

9.5 миллионов тонн

Ожидается, что к 2018 году мировое годовое производство вырастет до более чем 200 миллионов тонн.

1. Калийная корпорация, 2013 г.

2. Международная ассоциация производителей удобрений, 2014 г.

Методы производства

Исторический процесс

Впервые мочевину заметил Герман Бурхааве в начале 18 века из испарений мочи. В 1773 году Илер Руэль получил кристаллы, содержащие мочевину, из человеческой мочи, выпарив ее и обработав спиртом при последовательной фильтрации.Этому методу способствовало открытие Карла Вильгельма Шееле, согласно которому моча, обработанная концентрированной азотной кислотой, осаждала кристаллы. Антуан Франсуа, граф де Фуркруа и Луи Николя Воклен обнаружили в 1799 году, что нитрованные кристаллы идентичны веществу Руэля, и изобрели термин «мочевина». Берцелиус внес дальнейшие усовершенствования в его очистку, и, наконец, Уильяму Пруту в 1817 году удалось получить и определить химический состав чистого вещества. В разработанной методике мочевина осаждалась в виде нитрата мочевины путем добавления сильной азотной кислоты в мочу.Чтобы очистить полученные кристаллы, их растворяли в кипящей воде с древесным углем и фильтровали. После охлаждения образуются чистые кристаллы нитрата мочевины. Чтобы восстановить мочевину из нитрата, кристаллы растворяют в теплой воде и добавляют карбонат бария. Затем воду выпаривают и добавляют безводный спирт для экстракции мочевины. Этот раствор сливают и упаривают, оставляя чистую мочевину.

Антуан Франсуа, граф де Фуркруа и Луи Николя Воклен обнаружили в 1799 году, что нитрованные кристаллы идентичны веществу Руэля, и изобрели термин «мочевина». Берцелиус внес дальнейшие усовершенствования в его очистку, и, наконец, Уильяму Пруту в 1817 году удалось получить и определить химический состав чистого вещества. В разработанной методике мочевина осаждалась в виде нитрата мочевины путем добавления сильной азотной кислоты в мочу.Чтобы очистить полученные кристаллы, их растворяли в кипящей воде с древесным углем и фильтровали. После охлаждения образуются чистые кристаллы нитрата мочевины. Чтобы восстановить мочевину из нитрата, кристаллы растворяют в теплой воде и добавляют карбонат бария. Затем воду выпаривают и добавляют безводный спирт для экстракции мочевины. Этот раствор сливают и упаривают, оставляя чистую мочевину.

Промышленный процесс

Для использования в промышленности мочевину производят из синтетического аммиака и диоксида углерода.Поскольку в процессе производства аммиака образуется большое количество диоксида углерода в качестве побочного продукта из углеводородов (преимущественно природного газа, реже из производных нефти) или иногда из угля, предприятия по производству мочевины почти всегда расположены рядом с площадкой, на которой производится аммиак. .

.

Мочевина может производиться в виде гранул, гранул, пеллет, кристаллов и растворов. Гранулы образуются путем распыления расплавленной мочевины вниз по башне, на которую закачивается воздух. Они немного меньше, чем мочевина, продаваемая в виде гранул, и особенно полезны, когда удобрение вносится вручную.В смеси совместная растворимость нитрата аммония и мочевины настолько выше, чем растворимость каждого из компонентов по отдельности, что можно получить стабильный раствор (известный как КАС) с общим содержанием азота (32%), приближающимся к твердому нитрату аммония. (33,5%), но, конечно, не самой мочевины (46%).

Рис.3 Технологический процесс получения карбамида

Рис.4 Вид с воздуха на крупный завод в Альберте, Канада, на котором аммиак синтезируется, а затем превращается в мочевину.(С любезного разрешения Agrium Inc.)

Рис.5 Гранулы (маленькие шарики мочевины)

Рис.6 КАС (примесь мочевины и нитрата аммония)

Лабораторный процесс

К мочевинам в более общем смысле можно получить доступ в лаборатории путем реакции фосгена с первичными или вторичными аминами, протекающей через промежуточный изоцианат. Несимметричные мочевины могут быть получены путем реакции первичных или вторичных аминов с изоцианатом.

Несимметричные мочевины могут быть получены путем реакции первичных или вторичных аминов с изоцианатом.

Также при взаимодействии фосгена с аммиаком образуется мочевина:

COCl2 + 4 Nh4 → (Nh3) 2CO + 2 Nh5Cl

Мочевина является побочным продуктом превращения алкилгалогенидов в тиолы посредством S-алкилирования тиомочевины.Такие реакции протекают через посредство солей изотиоурония:

RX + CS (Nh3) 2 → RSCX (Nh3) 2X

RSCX (Nh3) 2X + MOH → RSH + (Nh3) 2CO + MX

В этой реакции R представляет собой алкильную группу, X представляет собой галоген и M представляет собой щелочной металл.

Использует

Использование в сельском хозяйстве

Более 90% мирового промышленного производства карбамида предназначено для использования в качестве азотных удобрений. Мочевина имеет самое высокое содержание азота среди всех обычных твердых азотных удобрений.Следовательно, у него самые низкие транспортные расходы p

Мочевина

Мочевина (карбамид), легко производимая из аммиака и диоксида углерода, является очень важным химическим веществом в сельскохозяйственной и полимерной промышленности.

Использование мочевины

Мочевина — это наиболее часто используемое в мире азотное удобрение, и действительно, в массовом производстве мочевины производится больше, чем любого другого органического химического вещества. Это наиболее концентрированное азотное удобрение, содержащее 46% N, доступно в виде сыпучих гранул.Это самая дешевая форма азотных удобрений для перевозки, и она с наименьшей вероятностью «слеживается». Поэтому его предпочитают в развивающихся странах.

| Рис. 1 Это рисовое поле в Таиланде было обработано мочевиной, азотсодержащим удобрением, которое наиболее широко используется в развивающихся странах. С любезного разрешения Ким Диксон. |

Хотя более 90% производимой мочевины используется в качестве удобрений, у нее есть и другие применения, в том числе производство меламина, используемого в меламино-метановых смолах. Сама мочевина также образует важные смолы.

Сама мочевина также образует важные смолы.

Все более важное значение мочевина используется для снижения загрязнения воздуха дизельными двигателями автомобилей, автобусов и грузовиков. Дизельные двигатели работают при высоких температурах, и азот и кислород из воздуха могут реагировать вместе в этих условиях с образованием высоких концентраций оксида азота. Один из способов удалить этот загрязнитель — позволить ему вступить в реакцию с аммиаком с образованием азота.

Однако нельзя использовать аммиак напрямую, так как он слишком летуч и ядовит.Вместо этого раствор мочевины в воде впрыскивается в горячие газы, выходящие из двигателя в выхлопе. Мочевина термически разлагается до аммиака и диоксида углерода. Это процесс, обратный процессу производства аммиака:

В отличие от аммиака, мочевина безопасна и проста в обращении.

Продукты, аммиак и диоксид углерода, вместе с выхлопными газами, проходят непосредственно над катализатором в выхлопной системе. Аммиак восстанавливает оксиды азота (в основном оксид азота), образующиеся в процессах горения, до азота.Процесс сложный, но общую реакцию можно представить так:

Аммиак восстанавливает оксиды азота (в основном оксид азота), образующиеся в процессах горения, до азота.Процесс сложный, но общую реакцию можно представить так:

Система известна как мочевина SCR (селективное каталитическое восстановление на основе мочевины) и может снизить загрязнение оксидами азота почти до нуля.

| Рис. 2 Резервуары для мочевины теперь являются стандартным оборудованием для большинства новых дизельных грузовиков, автобусов и автомобилей во многих странах. Мочевина добавляется к выхлопным газам в виде 32% -ного водного раствора, часто известного как BlueTEC. На этом фото автобус Mercedes заправляется раствором BlueTEC (синяя форсунка в нижний бак) и дизельным топливом (верхний бак). С любезного разрешения Daimler AG. |

Было использовано несколько катализаторов. Одна серия основана на оксидах переходных металлов (например, ванадия и вольфрама) на носителе, диоксиде титана. Другая серия основана на цеолитах, в которых часть катионов заменена на металл, такой как медь.

Другая серия основана на цеолитах, в которых часть катионов заменена на металл, такой как медь.

| Рисунок 3. Гибридный автомобиль Mercedes-Benz E-Class E300 BlueTEC. Дизельный двигатель совмещен с электродвигателем, что позволяет использовать только электрический двигатель даже на высоких скоростях, что значительно снижает количество загрязняющих веществ по сравнению с чистым дизельным двигателем.Количество выделяемых оксидов азота дополнительно снижается за счет использования раствора BlueTEC, который преобразует оксиды в выхлопных газах в азот и водяной пар. С любезного разрешения Daimler AG. | |

| Рис. 4 Линейная диаграмма автомобиля, показанная выше, иллюстрирующая пять ключевых элементов конструкции выхлопной системы. 1 Катализатор окисления используется для удаления нежелательных углеводородов, обеспечивая их окисление до диоксида углерода и воды.  В основе катализатора обычно лежит платина или палладий. В основе катализатора обычно лежит платина или палладий. 2 Известный как каталитический нейтрализатор NOx, он содержит оксид алюминия, на поверхности которого присутствуют оксид платины и бария. Улавливает оксиды азота. Когда твердое вещество насыщено оксидами, несгоревшие углеводороды могут проходить через него, превращая большую часть смеси в азот, диоксид углерода и водяной пар. 3 Фильтр, улавливающий твердые частицы (мелкие частицы углерода и другие твердые частицы). 4 Емкость с раствором мочевины. 5 Каталитический нейтрализатор SCR, который содержит другой катализатор, например оксид ванадия (или вольфрама) на диоксиде титана, который позволяет выхлопным газам, все еще содержащим некоторое количество оксидов азота, реагировать с аммиаком, образованным из раствора мочевины, с образованием выхлопные газы только со следами оксидов. С любезного разрешения Daimler AG. |

Годовое производство карбамида 1

| Весь мир | 164 млн тонн |

| Китай | 62 млн тонн |

| Индия | 23 млн тонн |

| Ближний Восток | 20 млн тонн |

| Остальные страны Азии | 18 млн тонн |

| ФСС | 12 млн тонн |

| Северная Америка | 9. 5 миллионов тонн 5 миллионов тонн |

| Европа | 9,5 млн тонн |

Ожидается, что к 2018 году мировое годовое производство вырастет до более 200 миллионов тонн 2 .

1. Potash Corporation, 2013

2. Международная ассоциация производителей удобрений, 2014

Производство карбамида

Аммиак реагирует с диоксидом углерода с образованием мочевины. Мочевина всегда производится рядом с аммиачным заводом (рис. 5).

Аммиак и диоксид углерода нагреваются вместе при 450 К и давлении 200 атм. Сначала образуется карбамат аммония, который быстро разлагается с образованием мочевины:

Рис. 5 Аэрофотоснимок большого завода в Альберте, Канада, на котором синтезируется аммиак

, а затем превращается в мочевину.

С любезного разрешения Agrium Inc.

Большая часть мочевины приллирована (рис. 6) и продается в этой форме.

Рис. 6 Эти маленькие шарики мочевины известны как гранулы. Гранулы образуются путем распыления расплавленной мочевины вниз по башне, на которую закачивается воздух. Они немного меньше, чем мочевина, продаваемая в виде гранул, и особенно полезны, когда удобрение вносится вручную. 6 Эти маленькие шарики мочевины известны как гранулы. Гранулы образуются путем распыления расплавленной мочевины вниз по башне, на которую закачивается воздух. Они немного меньше, чем мочевина, продаваемая в виде гранул, и особенно полезны, когда удобрение вносится вручную. С любезного разрешения Agrium Inc. |

Дата последнего изменения: 26 января 2017 г.

Техническое руководство OSHA (OTM) | Раздел III: Глава 1. Материалы с полимерной матрицей: современные композиты

Эта страница требует, чтобы для правильной работы некоторых элементов был включен javascript.Пожалуйста, свяжитесь с Управлением технической поддержки и управления в чрезвычайных ситуациях OSHA по телефону (202) 693-2300, если требуется дополнительная помощь.

Раздел III: Глава 1

Материалы полимерной матрицы: современные композиты

Содержание:

- Введение

- Обзор отрасли

- Производственный процесс

- Полимерно-матричные композитные (PMC) системы смол

- Описание процессов

- Опасности для здоровья

- Органы управления на рабочем месте

- Библиография

Список приложений:

При возникновении проблем с доступностью при использовании рисунков и иллюстраций в этом документе обращайтесь в Управление оценки науки и технологий по телефону (202) 693-2095.

I. Введение

Промышленность композитов в США включает три области производства: полимеры, металлы и керамику.

А.

Композиты классифицируются в зависимости от их матричной фазы. Существуют композиты с полимерной матрицей (PMC), композиты с керамической матрицей (CMC) и композиты с металлической матрицей (MMC). Материалы этих категорий часто называют «продвинутыми», если они сочетают в себе такие свойства, как высокая прочность и высокая жесткость, малый вес, коррозионная стойкость и, в некоторых случаях, особые электрические свойства.Такое сочетание свойств делает современные композиты очень привлекательными для конструктивных деталей самолетов и аэрокосмической отрасли.

Б.

В этой главе рассматривается сегмент промышленности полимерных композитов, известный как композиты с передовой полимерной матрицей или передовые композиты. Поскольку промышленность по производству армированных пластиков или композитов с полимерной матрицей намного шире, чем предмет данной главы, термин «современные композиты» используется здесь для определения этого особого сегмента отрасли. Информация об этой отрасли была разработана для использования полевым персоналом OSHA, чтобы помочь им понять эту новую и развивающуюся технологию.

Информация об этой отрасли была разработана для использования полевым персоналом OSHA, чтобы помочь им понять эту новую и развивающуюся технологию.

С.

Передовые композиты были определены как важный развивающийся сектор производства США. Эта идентификация привела к более широкому использованию этих материалов на существующих предприятиях, а также к увеличению числа предприятий по производству передовых композитов. Полевые сотрудники могут ожидать чаще сталкиваться с композитами в ходе выполнения своих заданий.В то же время большая часть технологий является новой и формально не представлена в системе среднего или высшего образования.

Д.

Здесь представлена информация о технологии, применяемой в текущих операциях. Технология производства передовых композитов постоянно развивается, и здесь персонал на местах узнает, чего ожидать от этих перерабатывающих предприятий, в том числе обрабатываемых материалов, методов производства, оборудования, потенциального воздействия на рабочих и другой соответствующей информации о здоровье и безопасности.

E.

Представленная информация обязательно ссылается на производственную гигиену и безопасные методы работы, но это руководство не предназначено для предоставления исчерпывающих руководящих принципов для оценки соблюдения нормативных требований. Большая часть терминологии, используемой в этом руководстве, характерна для индустрии композитных материалов, и по этой причине в Приложении III: 1-1 представлен глоссарий терминов.

II. Обзор отрасли

Производство композитов с полимерной матрицей — это многомиллиардная отрасль в США.S. и один из немногих, в котором США считаются немного более продвинутыми, чем зарубежные конкуренты. Композитная продукция варьируется от скейтбордов до компонентов космических кораблей. Промышленность в целом можно разделить на два основных сегмента: промышленные композиты и современные композиты. Некоторые процессы производства композитов являются общими для обоих сегментов. Ниже описаны два основных сегмента.

A. Промышленные композиты

Индустрия промышленных композитов существует в США более 40 лет.S. Эта крупная промышленность использует различные системы смол, включая полиэфирные, эпоксидные и другие специальные смолы. Эти материалы, наряду с катализатором или отвердителем и некоторым типом армирования волокном (обычно стекловолокном), используются в производстве широкого спектра промышленных компонентов и товаров народного потребления: лодок, трубопроводов, автомобильных кузовов и множества других деталей. и компоненты.

B. Современные композиты

- Этот сектор промышленности композитов характеризуется использованием дорогих, высокоэффективных систем смол и высокопрочного армированного волокна с высокой жесткостью.Авиакосмическая промышленность, включая военные и коммерческие самолеты всех типов, является основным потребителем современных композитов. Эти материалы также были адаптированы для использования поставщиками спортивных товаров, которые продают высокопроизводительное оборудование для рынков гольфа, тенниса, рыбалки и стрельбы из лука.

- В то время как авиакосмическая промышленность является сегодня преобладающим рынком для передовых композитов, промышленный и автомобильный рынки будут все больше видеть использование передовых композитов к 2000 году. В настоящее время как ручные, так и автоматизированные процессы используются для изготовления деталей из передовых композитов.По мере того как автоматизированные процессы становятся все более преобладающими, ожидается, что стоимость современных композитов снизится до такой степени, что эти материалы будут широко использоваться в электронике, машиностроении и оборудовании для наземного транспорта.

- Поставщиками передовых композитных материалов, как правило, являются более крупные компании, способные проводить исследования и разработки, необходимые для обеспечения высокоэффективных систем смол, используемых в этом сегменте промышленности. Конечные пользователи также имеют тенденцию быть большими, и многие из них работают в авиационной и космической отраслях.

- Advanced композитные системы делятся на два основных типа: термореактивные и термопласты. На сегодняшний день наиболее часто используются термореактивные материалы. Термореактивные материалы подразделяются на несколько систем смол, включая эпоксидные смолы, фенольные смолы, полиуретаны и полиимиды. Из них эпоксидные системы в настоящее время доминируют в передовой композитной промышленности. Как термореактивные, так и термопластические системы будут более подробно обсуждены в разделе IV этой главы.

III. Производственный процесс

А.Элементы

Общей чертой всех композитных процессов является сочетание смолы, отвердителя, некоторого типа армирующего волокна и в некоторых случаях растворителя. Обычно для придания формы и «отверждения» смеси в готовую деталь используются тепло и давление. В композитах смола удерживает волокна вместе и защищает их, а также передает нагрузку на волокна в изготовленной композитной детали. Отвердитель, также известный как отвердитель, действует как катализатор и помогает отверждать смолу до твердого пластика.Армирующее волокно придает композиту прочность и другие требуемые свойства. Растворители могут служить трем целям:

Отвердитель, также известный как отвердитель, действует как катализатор и помогает отверждать смолу до твердого пластика.Армирующее волокно придает композиту прочность и другие требуемые свойства. Растворители могут служить трем целям:

- в составе смеси смол;

- как часть процесса; и

- в качестве чистящего средства для удаления остатков с технологического оборудования.

B. Основные процессы

Диаграммы основных процессов, используемых в индустрии современных композитов, представлены в Разделе A этой главы. Процессы сильно различаются по типу оборудования и потенциальному воздействию на рабочих.Некоторые процессы автоматизированы; однако некоторые из них выполняются вручную и требуют контакта рабочего с деталью во время производства. Ниже описаны основные типы процессов.

- Состав — это процесс, в котором смола, отвердитель и любой другой требуемый компонент смешиваются вместе. Этот процесс может включать добавление компонентов вручную в небольшую емкость для смешивания или, в случае более крупных процессов, компоненты можно перекачивать в емкость для смешивания. Потенциальная опасность связана с контактом с ингредиентами или конечной рецептурой кожи, глаз и дыхательных путей.

- Предварительная подготовка — это процесс, при котором смесь смолы и отвердителя пропитывают армирующее волокно. Эти пропитанные армирующие материалы (также известные как препреги) имеют три основных вида: тканые ткани, ровинг и однонаправленная лента. Ткани и ленты поставляются в виде непрерывных рулонов шириной до 72 дюймов и длиной до нескольких сотен футов. Толщина ткани или ленты составляет один слой при многослойной укладке. Пропитанный ровинг наматывается на сердечники или бобины и используется для намотки нитей.После пропитки волокон смесью смол препрег необходимо хранить в холодильнике или морозильной камере до тех пор, пока он не будет готов к использованию в производственном процессе. Такое холодное хранение предотвращает преждевременное протекание химической реакции. Препрег широко используется в передовой композитной промышленности, особенно в авиастроении и авиакосмической отрасли. Возможное воздействие, как правило, связано с обращением с волокном или смолой.

- Открытое литье — это процессы, при которых производимая деталь подвергается воздействию атмосферы.Рабочий обычно обрабатывает деталь вручную, и вероятность ее воздействия выше. Смесь смолы может быть жидкостью, формируемой на армирующем материале, или она может быть в форме препрега, формируемого для окончательного отверждения.

- Закрытое литье — это процессы, при которых все или часть производства происходит в закрытом сосуде или камере. Смесь жидких смол или препрега можно обрабатывать или формовать вручную в контейнере для стадии отверждения.В случае смесей жидких смол они могут закачиваться в контейнер, обычно в форму определенного типа, для стадии отверждения. Эти процессы обычно имеют меньший потенциал воздействия на работников, особенно если весь процесс закрыт.

- Последовательные или периодические процессы включают производство одной детали за раз, в последовательности. Этот тип процесса обычно требуется, когда изготавливаемая деталь является небольшой и сложной по форме, когда критическая фаза отверждения, когда необходимо минимизировать отделочные работы или когда требуется небольшое количество деталей.

- Непрерывные процессы обычно в некоторой степени автоматизированы и используются для относительно быстрого производства большего количества идентичных деталей. Типичным примером этих процессов является закачка смеси смол в форму с последующим закрытым отверждением.

IV. Композитный полимерно-матричный (PMC) полимерный комплекс

Расширенные составные процессы более подробно обсуждаются в Разделе V этой главы. Рассмотрены семь производственных процессов, а также два предварительных и два отделочных процесса.Количество и разнообразие процессов должно дать некоторое представление о широком спектре рабочих мест, с которыми может столкнуться полевой персонал. Очевидно, что потенциальное воздействие на рабочих также будет широко варьироваться в зависимости от размера и типа используемого процесса. Поскольку передовая композитная промышленность является относительно новой и все еще развивается, другие процессы могут развиваться или изменяться в соответствии с новыми требованиями к производительности. Усовершенствованные композиты демонстрируют желаемые физические и химические свойства, которые включают легкий вес в сочетании с высокой жесткостью и прочностью в направлении армирующего волокна, стабильность размеров, термостойкость и химическую стойкость, характеристики изгиба и относительно простую обработку.Современные композиты заменяют металлические компоненты во многих областях, особенно в аэрокосмической промышленности.

A. Смолы

Системы смол, используемые для производства современных композитов, бывают двух основных типов: термореактивные и термопластичные. Сегодня преобладают термореактивные смолы, в то время как термопласты играют лишь незначительную роль в производстве современных композитов.

B. Термореактивные материалы

- Термореактивные смолы требуют добавления отвердителя или отвердителя и пропитки армирующего материала с последующей стадией отверждения для производства отвержденной или готовой детали.После отверждения деталь нельзя изменять или реформировать, за исключением отделки. Некоторые из наиболее распространенных термореактивных материалов включают:

- эпоксидные

- полиуретаны

- фенольные и амино смолы

- бисмалеимиды (BMI, полиимиды)

- полиамиды

- Из них эпоксидные смолы наиболее часто используются в современной индустрии PMC. Эпоксидные смолы используются в промышленности США более 40 лет. Основные эпоксидные соединения, наиболее часто используемые в промышленности, представляют собой продукт реакции эпихлоргидрина и бисфенола-А.Эпоксидные соединения также называют глицидиловыми соединениями. Существует несколько типов эпоксидных соединений, включая глицидиловые эфиры (или диглицидиловые эфиры), глицидиловые эфиры и глицидиламины. Некоторые из этих соединений являются реактивными разбавителями и иногда добавляются к основной смоле для изменения эксплуатационных характеристик. Молекула эпоксидной смолы также может быть расширена или сшита с другими молекулами, чтобы образовать широкий спектр полимерных продуктов, каждый из которых имеет отличные рабочие характеристики. Эти смолы варьируются от жидкостей с низкой вязкостью до твердых веществ с высоким молекулярным весом.Обычно это жидкости с высокой вязкостью.

- Поскольку эпоксидные смолы представляют собой соединения с относительно высокой молекулярной массой, вероятность воздействия на органы дыхания удовлетворительна

Мочевина

Наименование продукта: Мочевина.

Компания: SINO STARCO CHEMICAL Co., LIMITED

Годовой доход: 1500000 ТОНН.

Характер: Мочевина — это разновидность белых приллированных кристаллов. Мочевина в основном используется в качестве удобрений, а также в качестве промышленных материалов в синтетической промышленности и других областях, таких как медицина, красители, текстиль, детонатор, нефтепереработка и печать.

| Мочевина 46% N Технические характеристики | |

| ПРИЛЛИРОВАННАЯ МОЧЕВА 46% N | |

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | БЕЛЫЙ ПРИЛЛ |

| МАССОВАЯ ЧАСТЬ АЗОТ | 46,4% МИН. |

| БИУРЕТ, НЕ БОЛЕЕ | 1% МАКС |

| ВЛАЖНОСТЬ НЕ БОЛЕЕ | 0.5% МАКС |

| ГРАНУЛОМЕТРИЯ: (РАЗМЕР ГРАНУЛ) | От 0,85 мм до 2,8 мм 95% MIN |

| БЕСПЛАТНЫЙ АММИАК | 160 PXT PPM МАКС. |

| ТОЧКА ПЛАВЛЕНИЯ | 132 ГРАДУСЫ CEN. |

| КОМПАКТНОСТЬ | 100% |

| ФИЗИЧЕСКИЕ СВОЙСТВА | БЕЗРАДИОАКТИВНЫЙ БЕЛЫЙ, СВОБОДНО ТЕКУЩИЙ, НЕ СОДЕРЖИМО ВРЕДНЫХ ВЕЩЕСТВ С ПОКРЫТИЕМ, СФЕРИЧЕСКИЙ И ЕДИНЫЙ РАЗМЕР, 100% ОБРАБОТАН ПРОТИВ ОБОРУДОВАНИЯ |

| ГРАНУЛИРОВАННАЯ МОЧЕВА 46% N | |

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | БЕЛЫЕ ГРАНУЛЫ |

| ПЕРЕРАСЧЕТ АЗОТА ДО СУХИ | 46.4% МИН. |

| БИУРЕТ, НЕ БОЛЕЕ | 1,0% МАКС |

| ВОДА, НЕ БОЛЕЕ | 0,5% МАКС |

| ГРАНУЛОМЕТРИЯ: (РАЗМЕР ГРАНУЛ) | От 2 мм до 4,75 мм 90% мин. |

| БЕСПЛАТНЫЙ АММИАК | 160 PXT PPM МАКС. |

| ТОЧКА ПЛАВЛЕНИЯ | 132 ГРАДУСЫ CEN. |

| КОМПАКТНОСТЬ | 100% |

| ФИЗИЧЕСКИЕ СВОЙСТВА | НЕРАДИОАКТИВНЫЙ БЕЛЫЙ, СВОБОДНО ТЕКУЩИЙ, НЕ СОДЕРЖИМО С ПОКРЫТИЕМ ВРЕДНЫХ ВЕЩЕСТВ, СФЕРИЧЕСКИЕ И ОДНОРОДНЫЕ РАЗМЕРЫ, 100% |

Упаковка : Китай мочевина наливом.Мешок 1000кг / 500кг / 50кг / 9,5кг

Если вам нужна дополнительная информация, фото или видео, посетите наш

Почему мы?

- Мы являемся одним из ведущих поставщиков китайского карбамида на рынке.

- Мы специализируемся на производстве и экспорте карбамида в Китае более 8 лет, и мы можем предоставить не более 30000 тонн карбамида в месяц.Наш годовой объем экспорта карбамида составляет до 100 000 МТС

.

- Хорошее качество, конкурентоспособная цена, отличный сервис, наша мочевина была продана в Японию, Корею, США, Австралию, Бангладеш, Малайзию, Индонезию, Таиланд, Филиппины, Вьетнам, Шри-Ланку, Африку и Европу с высоким качеством и конкурентоспособной ценой.

- Огромное количество продукции хранилось на нашем таможенном складе и на портовом складе. Мы можем поставлять высококачественный карбамид и отгружать нашу продукцию нашим клиентам по кратчайшему и наиболее конкурентоспособному маршруту

- У нас есть профессиональные условия инспекции, которые проверяют сломанный мешок, спекшийся груз и погрузочный контейнер на складе в порту погрузки.

Дополнительная информация о мочевине.

Классификация: | Азотные удобрения | Тип: | Мочевина | Покрытие мочевиной: | Полимер |

№ CAS: | 57-13-6 | Другие имена: | Карбамид | MF: | Ч5Н2О |

EINECS №: | 200-315-5 | Место происхождения: | Шаньдун Китай | Тип релиза: | Быстро |

Состояние: | Приллированный / Гранулированный | Чистота: | 100% | Применение: | Используется в промышленности и сельское хозяйство |

Бренд: | СТАРКО ХИМ | Номер модели: | Мочевина N46.4% | Цвет: | Белый кристалл |

Внешний вид: | Безнапорная, Защита от слеживания | Вредное вещество: | Нет данных | Пакет: | Тканые мешки ПП с внутренним покрытием PE |

Дата производства: | В течение одного месяца | Транспорт: | В 20-футовом контейнере или балкерное судно | Срок оплаты: | T / T или L / C |

Сертификат: | SGS, Cotecna, CCIC | OEM-сервис: | Предлагается | Пример услуги: | Предлагается |

Все виды нашей упаковки карбамида.

При использовании К. к. горячего отверждения склеиваемые детали в прессе подвергают нагреву. К. к. образуют клеевые соединения, обладающие хорошей механической прочностью [10—13 Мн/м2 (100—130 кгс/см2)] и удовлетворительной стойкостью к действию влаги. К. к. на основе меламино-формальдегидных смол обладают лучшими качествами, чем клеи на основе мочевино-формальдегидных смол, однако последние значительно дешевле. Поэтому часто практикуют смешение мочевино-формальдегидной смолы с небольшим количеством меламино-формальдегидной смолы, что значительно улучшает качество клея.

При использовании К. к. горячего отверждения склеиваемые детали в прессе подвергают нагреву. К. к. образуют клеевые соединения, обладающие хорошей механической прочностью [10—13 Мн/м2 (100—130 кгс/см2)] и удовлетворительной стойкостью к действию влаги. К. к. на основе меламино-формальдегидных смол обладают лучшими качествами, чем клеи на основе мочевино-формальдегидных смол, однако последние значительно дешевле. Поэтому часто практикуют смешение мочевино-формальдегидной смолы с небольшим количеством меламино-формальдегидной смолы, что значительно улучшает качество клея.

Помните о толщине вашего шпона и относительной пористости материала, с которым вы работаете, и соответствующим образом отрегулируйте разброс. Во многих случаях потребуется тонкий слой вместе с обязательным временем открытой сборки (возможно, до 10 минут), чтобы предотвратить чрезмерное просачивание. Следите за тем, чтобы клей не высох, если оставьте время для открытой сборки. Он должен быть достаточно влажным, чтобы перейти на сопрягаемую поверхность.