Экструзия основные параметры процесса — Справочник химика 21

Повышение качества и стабильности характеристик готовых изделий— одна из наиболее существенных задач современной технологии переработки полимеров. Применительно к экструзии это означает поддержание стабильности трех основных параметров процесса объемной производительности, давления и температуры расплава. [c.347]

Основной параметр переработки — это номинальное экструзионное отношение Rf , представляющее отношение площадей поперечного сечения заготовки и отверстия фильеры. Для полимеров, у которых при твердофазной экструзии часто наблюдается разбухание струи на выходе из фильеры, удобно использовать величину истинного экструзионного отношения Ra, а именно отношения площадей поперечных сечений заготовки и формующейся нити. Тогда, когда угол конуса фильеры (см. ниже) очень мал, процесс формования можно трактовать как идеальную деформацию растяжения. В этом случае параметр непосредственно коррелирует со степенью вытяжки К. [c.26]

[c.26]

Это означает, что возрастание давления в экструдере равно снижению давления в головке. Однако изменения массового расхода и давления представляют интерес не только как параметры процесса. С величиной генерируемого давления связаны также изменения те 1-пературы и мощности, потребляемой червяком экструдера. Наконец, мы заинтересованы в увеличении степени смешения, которая характеризуется функциями ФРД и ФРВ, или, другими словами, интерес представляют средняя деформация сдвига и среднее время пребывания материала в экструдере. Математические модели подсистем позволяют определить связь между основными интересующими нас технологическими параметрами (т. е. объемным расходом, распределением давлений и температуры, потребляемой мощностью, средней деформацией сдвига и временем пребывания) и всеми влияющими на процесс геометрическими (т. е. конструктивными) параметрами, реологическими и теплофизическими свойствами расплава, а также регулируемыми параметрами процесса (т. е. частотой вращения червяка, температурой червяка, цилиндра, головки). Эти зависимости можно использовать как при проектировании новых машин, так и для анализа работы существующих. В дополнение к основным регулируемым параметрам желательно исследовать и другие, такие, как изменение температуры в головке, изменение объемного расхода, однородность экструдата, разбухание и стабильность формы экструдата и параметрическую чувствительность процесса. В гл. 13, посвященной формованию методом экструзии, рассматриваются некоторые из этих параметров. [c.419]

е. частотой вращения червяка, температурой червяка, цилиндра, головки). Эти зависимости можно использовать как при проектировании новых машин, так и для анализа работы существующих. В дополнение к основным регулируемым параметрам желательно исследовать и другие, такие, как изменение температуры в головке, изменение объемного расхода, однородность экструдата, разбухание и стабильность формы экструдата и параметрическую чувствительность процесса. В гл. 13, посвященной формованию методом экструзии, рассматриваются некоторые из этих параметров. [c.419]

Современная теория экструзии позволяет устанавливать количественные соотношения между конструкцией червяка и головки, свойствами полимера, основными параметрами процесса Q, Рг и Т) и задаваемым технологическим режимом (скорость вращения червяка М, распределение температур). [c.325]

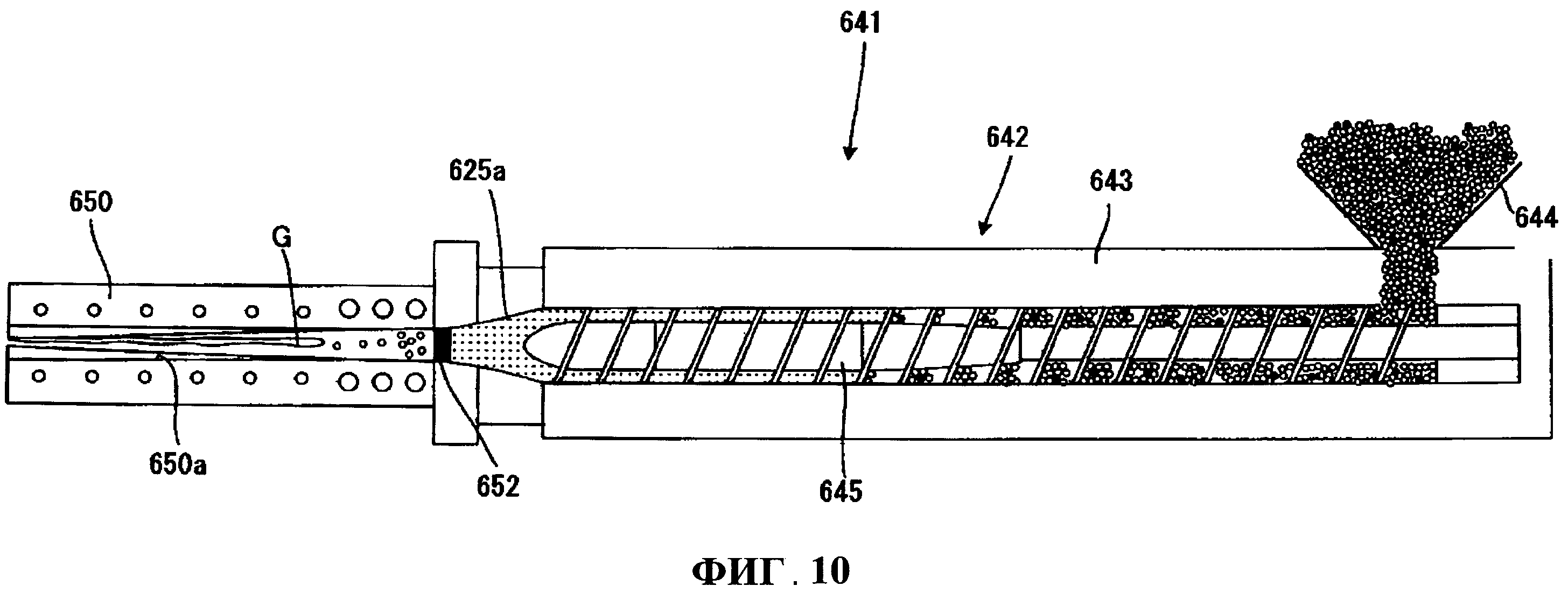

Основные параметры процесса формования волокна — следующие скорость экструзии раствора полимера скорость течения жидкости через отверстие скорость разрыва сплошности время пребывания в воздушном зазоре размер фильеры. Эти параметры связаны с параметрами образования мембраны, такими, как состав раствора полимера, состав раствора в коагуляционной ванне и его температура. На рис. П1-7 показана фотография прядущегося волокна в воздушном зазоре. [c.100]

Эти параметры связаны с параметрами образования мембраны, такими, как состав раствора полимера, состав раствора в коагуляционной ванне и его температура. На рис. П1-7 показана фотография прядущегося волокна в воздушном зазоре. [c.100]

Математическая модель экструзии может быть использована для анализа влияния флуктуаций свойств сырья на основные параметры процесса. В дальнейшем будем полагать, что нестабильность свойств сырья проявляется в основном в изменениях параметров и /г, в то время как величина температурного коэффициента Ь остается практически постоянной. В этом случае анализ влияния колебаний свойств сырья сводится к исследованию влияния этого изменения на расположение точки пересечения внешних характеристик головки и червяка. [c.310]

Рассмотренные примеры лишний раз подтверждают сложность взаимозависимости основных параметров процесса экструзии и указывают на несомненную целесообразность проведения предварительных аналитических исследований. [c.315]

[c.315]

Одно из наиболее суш ественных направлений в современной технологии переработки полимеров — стремление к повышению качества и стабильности характеристик готовых изделий. Применительно к процессу экструзии это означает поддержание высокой стабильности трех основных параметров процесса объемной производительности, давления и температуры расплава, поскольку колебание любого из них приводит к неизбежным изменениям в размерных и эксплуатационных характеристиках изделия. [c.315]

Используя аналогию между работой экструдера и процессом заполнения резервуара со сливом и подачей, Кирби строит динамическую модель экструзии, в которой изменение условий входа приводит к изменению соотношения между длиной зоны загрузки и длиной зоны дозирования. Это изменение приводит, в свою очередь, к изменению основных параметров процесса производительности, давления и температуры. Общим недостатком, присущим сформулированному Кирби подходу, является использование изотермической модели экструзии. Ниже будет приведено более строгое рассмотрение, использующее политропическую модель экструзии. [c.321]

Ниже будет приведено более строгое рассмотрение, использующее политропическую модель экструзии. [c.321]

Применение математической модели дает возможность широко использовать методы численного анализа для выявления влияния конструктивных и технологических факторов на основные параметры процесса, производить конструктивный и поверочный расчеты экструдеров, исследовать возможные режимы экструзии и выбирать оптимальные условия переработки. [c.325]

Основными факторами процесса пластикации являются параметры шнека (длина, диаметр, шаг, глубина канала), скорость вращения щнека, давление пластикации. Эти факторы определяют производительность пластикационного цилиндра, температуру материала, точность порции. Для оценки общего влияния совокупности этих факторов, а также каждого из них в отдельности можно использовать опыт экструзии термопластов [82]. Однако пластикация пластмасс на литьевых машинах из-за периодичности процесса, изменения длины шнека при наборе порции имеет некоторые особенности, которые следует учитывать. [c.23]

[c.23]

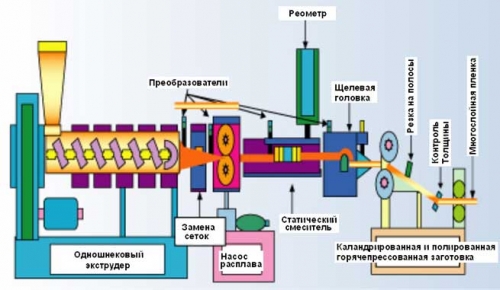

Скорость тянущих валков. Одним из основных параметров процесса, определяющих производительность всего агрегата, является скорость тянущих валков. Она должна быть выбрана такой, чтобы обеспечить максимальную линейную скорость при данной производительности и допустимом отклонении по толщине покрытия в направлении экструзии или в перпендикулярном направлении, поэтому очень важен точный контроль скорости тянущих валков. [c.137]

Оборудование экструзионных установок оснащают устройствами, предохраняющими его от аварий при перегрузке. Экструдеры комплектуются приборами для контроля основных параметров процесса экструзии, регулирующими устройствами для поддержания заданного температурного режима, а также сигнальными лампочками, связанными с приборами контроля и управления. [c.479]

Пленку из пентапласта получают экструзией через ш елевой мундштук с приемом на металлические обогреваемые валки с температурой 90—100 °С. Для экструзии пленки толщиной 0,1—0,3 мм применяют пентапласт с показателем текучести расплава от 1 до 5 г/10 мин. Более тонкую пленку из пентапласта (0,05—0,1 мм) можно получить, регулируя давление воздуха в процессе раздува. При этом наблюдаются трудности, связанные с необходимостью точного регулирования температуры и расхода воздуха, так как расплав пентапласта чрезвычайно напоминает эластомер (е>1000%) и быстро раздувается. Ниже указаны основные технологические параметры экструзии пленки из пентапласта [c.72]

Для экструзии пленки толщиной 0,1—0,3 мм применяют пентапласт с показателем текучести расплава от 1 до 5 г/10 мин. Более тонкую пленку из пентапласта (0,05—0,1 мм) можно получить, регулируя давление воздуха в процессе раздува. При этом наблюдаются трудности, связанные с необходимостью точного регулирования температуры и расхода воздуха, так как расплав пентапласта чрезвычайно напоминает эластомер (е>1000%) и быстро раздувается. Ниже указаны основные технологические параметры экструзии пленки из пентапласта [c.72]

ПВХ композиции для производства тонких пленок должны обладать высокой гомогенностью и иметь достаточно высокие значения коэффициента продольной вязкости. Технологический процесс производства пленки толщиной 0,01-0,03 мм имеет следующие основные отличия от процесса экструзии традиционных пленок более тонкая фильтрация расплава высокие скорости деформирования расплава Полимера в формующем зазоре головки и в зоне раздува рукава повышение диспропорции степеней вытяжки в продольном и поперечном направлениях необходимость укладки в рулон значительного количества эластичного полотна повышенная склонность тонкого пленочного полотна образовывать складки при транспортировании повышенные требования к точности поддержания заданных технологических параметров (производительности, скорости вытяжки, температуры, однородности свойств). Эти особенности требуют точного определения и регулирования таких технологических параметров процесса (дополнительно к традиционным), как минимальные колебания температуры расплава на входе в головку степень раздува и вытяжки пленочного рукава для каждой рецептуры, точность поддержания заданных температур в зоне начала и конца складывания пленочного рукава, а также при намотке. [c.247]

Эти особенности требуют точного определения и регулирования таких технологических параметров процесса (дополнительно к традиционным), как минимальные колебания температуры расплава на входе в головку степень раздува и вытяжки пленочного рукава для каждой рецептуры, точность поддержания заданных температур в зоне начала и конца складывания пленочного рукава, а также при намотке. [c.247]

Прежде чем перейти к определению параметров процесса экструзии, необходимо выразить значения скоростей Ux и Uz через основные характеристики червяка и скорость его вращения. Для этого используются следующие соотношения [c.227]

Из уравнения (У.328) следует, что устойчивость процесса экструзии очень сильно зависит от выбора основных параметров режима. Так, увеличение противодавления, сопровождающееся одновременным ростом параметров 7 и Л и уменьшением к, во всех случаях приводит к уменьшению скорости относительной пульсации. [c.323]

[c.323]

В процессе экструзии изменялись все основные параметры заданный температурный режим, скорость вращения червяка и давление на выходе. Для каждого приведенного в указанных работах амплитудного значения пульсаций температуры рассчитывалось значение критерия устойчивости. Полученные результаты представлены на рис. V.61 в виде зависимости логарифма экспериментально определенной величины относительной пульсации Ig я (Т) от соответствующего расчетного значения логарифма относительной скорости пульсации Ig я (Q). [c.324]

В книге изложены современные теоретические представления об основных процессах переработки полимеров (смешение, экструзия, вальцевание, каландрование, литье под давлением, прокатка, раздув). Математические модели процессов построены с учетом специфики физических свойств полимеров, влияющих на основные технологические характеристики процесса. Особое внимание уделено связи между физическими параметрами процесса переработки, механизмом формирования надмолекулярных структур и эксплуатационными характеристиками готовых изделий. [c.2]

[c.2]

Методы расчета экструзии. Математич. модели движения материала в экструдере позволяют установить связь между регулируемыми параметрами режима (частотой вращения червяка, заданным распределением темп-р, сопротивлением решетки с пакетом сеток и др.) и основными механич. и термодинамич. параметрами процесса — производительностью, фактич. распределением темп-ры и давления в материале, интенсивностью механич. смесительного воздействия, темп-рой и давлением расплава на входе в головку, потребляемой мощностью, осевыми усилиями и др. [c.467]

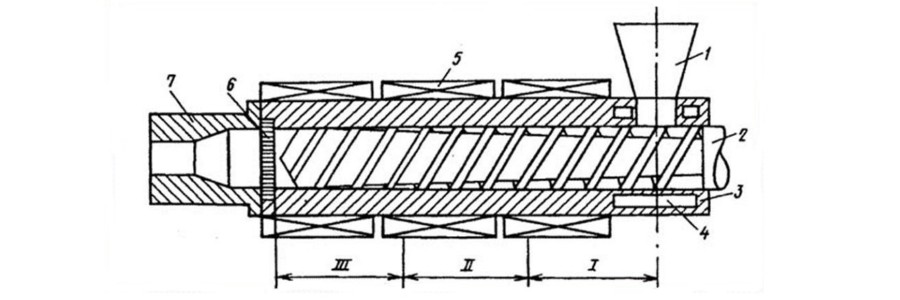

Изложенная выше упрощенная теория процесса экструзии основывалась на допущении, что перерабатываемый материал — жидкость с известной вязкостью. Следовательно, эта теория отражает экструзию пластмасс только в виде расплава. Она применима к зоне дозирования червячного экструдера и с определенной степенью точности позволяет оценить основные параметры его работы. [c.44]

При изготовлении изделий методом экструзии в полимерах протекают в основном физические процессы, например, переход из одного физического или фазового состояния в другое. К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию полимеров, обусловленную соответственно высокими температурами и большими сдвиговыми напряжениями, возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головке. При обеспечении определенных технологических параметров эти химические процессы могут быть сведены к минимуму или полностью исключены. [c.103]

К химическим процессам, протекающим при экструзии, можно отнести термическую и механическую деструкцию полимеров, обусловленную соответственно высокими температурами и большими сдвиговыми напряжениями, возникающими при течении расплава полимера в рабочих узлах экструдера и формующей головке. При обеспечении определенных технологических параметров эти химические процессы могут быть сведены к минимуму или полностью исключены. [c.103]

Большое значение имеют взаимосвязи основных параметров технологического процесса экструзии пластических масс. Для -ИХ изучения создаются математические модели экструзии. Та- [c.158]

Все основные задачи построения модели процесса экструзии связаны с использованием результатов интегрирования этих двух уравнений и определения из граничных условий (У.б) значений параметров г)о, г)оц и V. Основное возникающее при этом затруднение связано с тем, что свести выражение для и к квадратурам в общем случае невозможно. Это связано с тем, что при вычислении выражений (У.31) и (У.31,а) или (У.ЗЗ, а) и (У.ЗЗ б) необходимо разложить Б ряд подынтегральное выражение и после этого выполнить почленное интегрирование. [c.221]

Это связано с тем, что при вычислении выражений (У.31) и (У.31,а) или (У.ЗЗ, а) и (У.ЗЗ б) необходимо разложить Б ряд подынтегральное выражение и после этого выполнить почленное интегрирование. [c.221]

Метод экструзии приобрел особенно большое значение за последние годы по мере развития производства новых полимерных материалов и оборудования для их переработки вследствие своей универсальности. Экструзионный метод производства пленок может быть осуществлен в двух вариантах — рукавный и плоскощелевой. Получение пленок из высококристаллических полимеров с высокой температурой стеклования (полиэтилентерефталат, поликарбонаты, полипропилен, полиамиды) происходит в основном методом экструзии расплава через плоскощелевую головку с эффективным охлаждением пленки на валках или в водяной ванне. Однако было бы ошибкой недооценивать рукавный вариант экструзии при производстве пленок. Этот метод более универсален в смысле возможностей вариации параметров структуры непосредственно в процессе экструзии и достаточно перспективен при модификации свойств пленочных материалов на основе полиолефинов и сополимеров винилиденхлорида. [c.111]

[c.111]

Настоящая глава в основном посвящена изучению процесса холодной вытяжки ЛПЭ. На первом этапе, исследования мы попытались выявить те факторы, от которых зависит естественная степень вытяжки, и, кроме того, оценить, в какой мере жесткость растягиваемого полимера влияет на этот параметр. На втором этапе исследования мы обсуждаем гидростатическую экструзию как способ получения ориентированных полимеров. В этом случае учитывается то обстоятельство, что при деформации полимера в поле напряжений, в котором компонента, растягивающая сетку, отсутствует, могут развиваться очень большие деформации. В подобных условиях полимер достигает предельных характеристик, а именно естественной степени вытяжки и предела прочности. [c.13]

Какими основными технологическими параметрами характеризуется процесс экструзии и как им управляют [c.164]

Как только возникла качественно правильная физическая картина процесса плавления, сразу же появились и математические модели процесса плавления. Это позволило приступить к созданию математической модели всего процесса экструзии, и эта задача была немедленно выполнена. Такая модель была создана в 1966 г. в СССР в наших работах и за рубежом в работе Маршалла, Клейна, Тадмора. В настоящее время процесс экструзии поддается довольно точному количественному описанию. Все основные параметры процесса могут быть рассчитаны, если известны физические характеристики полимера и температурный режим, заданный для нагревателей корпуса. Разумеется, и здесь существует большой простор для дальнейших исследований, так как ряд проблем получил решение только в самом первом приближении. Это касается прежде всего методов анализа причины пульсаций температуры и давления, всегда наблюдающихся при экструзии полимеров. Дальнейшего развития ждут задачи анализа связн между режимом экструзии и свойствами изделий, потому что, несмотря на существование вполне достаточных предпосылок для решения этой проблемы, она еще практически не реализована. [c.12]

Это позволило приступить к созданию математической модели всего процесса экструзии, и эта задача была немедленно выполнена. Такая модель была создана в 1966 г. в СССР в наших работах и за рубежом в работе Маршалла, Клейна, Тадмора. В настоящее время процесс экструзии поддается довольно точному количественному описанию. Все основные параметры процесса могут быть рассчитаны, если известны физические характеристики полимера и температурный режим, заданный для нагревателей корпуса. Разумеется, и здесь существует большой простор для дальнейших исследований, так как ряд проблем получил решение только в самом первом приближении. Это касается прежде всего методов анализа причины пульсаций температуры и давления, всегда наблюдающихся при экструзии полимеров. Дальнейшего развития ждут задачи анализа связн между режимом экструзии и свойствами изделий, потому что, несмотря на существование вполне достаточных предпосылок для решения этой проблемы, она еще практически не реализована. [c.12]

Такая модель была создана в 1966 г. в СССР в наших работах, а за рубежом —в работе Маршалла, Клейна и Тадмора. В настоящее время все основные параметры процесса экструзии могут быть рассчитаны, если известны физические характеристики полимера и температура корпуса. Разумеется, и здесь существует большой простор для дальнейших исследований, так как проблема решена только в первом приближении. Это касается прежде всего методов анализа причины пульсации температуры и давления, всегда наблюдающейся при экструзии полимеров. Дальнейшего развития ждет анализ связи между режимом экструзии и свойствами изделий. [c.12]

в СССР в наших работах, а за рубежом —в работе Маршалла, Клейна и Тадмора. В настоящее время все основные параметры процесса экструзии могут быть рассчитаны, если известны физические характеристики полимера и температура корпуса. Разумеется, и здесь существует большой простор для дальнейших исследований, так как проблема решена только в первом приближении. Это касается прежде всего методов анализа причины пульсации температуры и давления, всегда наблюдающейся при экструзии полимеров. Дальнейшего развития ждет анализ связи между режимом экструзии и свойствами изделий. [c.12]

Система контроля и регулирование параметров процесса экструзии с использованием микропроцессоров, предложенная фирмой Барбер Кольман (Англия), использует магнитные ленты, которые регистрируют и удерживают в памяти основные технологические параметры [147]. Сигнал от схемы контроля через монитор поступает на центральный пульт оператора, где с помощью цветного кода фиксируется информация о ходе процесса экструзии. Система контроля фиксирует и регулирует температуру, давление, скорость вращения шнека, а также регулирует степень сжатия материала, время пребывания, давление и температуру расплава. [c.254]

Система контроля фиксирует и регулирует температуру, давление, скорость вращения шнека, а также регулирует степень сжатия материала, время пребывания, давление и температуру расплава. [c.254]

В свое время ставились эксперименты по визуальному исследованию траекторий движения частиц полимера в канале червяка. Наиболее убедительные и наглядные данные, подтвердившие винтовой характер линий тока в канале червяка, получены Эккером и Вален-тинотти. Для своего исследования эти ученые создали специальную установку, в которой червяк был неподвижен, а прозрачный корпус вращался вокруг него. В качестве рабочей среды была использована оптически прозрачная смесь низкомолекулярного полиизобутилена с парафиновым маслом. Для визуализации линий тока в жидкость добавляли небольшое количество aлю iиниeвыx опилок, движение которых регистрировалось оптическими методами. После опубликования этой работы гидродинамическая теория экструзии получила всеобщее признание. Однако использование ее уравнений для практических целей наталкивалось на ряд затруднений. Основным препятствием являлась невозможность определить длину участка червяка, занятого расплавом, а это не позволяло рассчитать ни одного параметра процесса даже в первом приближении. [c.11]

Основным препятствием являлась невозможность определить длину участка червяка, занятого расплавом, а это не позволяло рассчитать ни одного параметра процесса даже в первом приближении. [c.11]

Мы рассмотрели условия процесса экструзии, роль основных параметров этого процесса и их влияние на механические свойства экструдатов. Анализ механических и физических свойств волокон, а также скоростей течения материала при экструзии позволяет понять закономерности деформации полимера в твердом состоянии и, следовательно, создает условия для научного подхода к проблеме достижения сверхвысоких значений модулей у волокон ПЭ ( 70 ГПа). До последнего времени развитие экструзионного метода, в особенности при температурах, значительно более низких Т , тормозилось рядом обстоятельств, препятствовавших достижению высокой экстру-зиснной степени вытяжки (>20), высоких скоростей экструзии и непрерывности в производстве однородного сильно вытянутого материала. [c.87]

Дефекты, возникающие в производстве изделий из термопластов экструзией, известны и описаны [48-50]. Поэтому здесь мы останавливаемся только на дефектах, характерных для изготовления гофротруб. Эти дефекты удобно разделить на три группы дефекты, зависящие от материала, дефекты ог неправильной наладки или плохого состояния оборудования и дефекты от оишбочного выбора технологического режима. Однако прежде чем диагностировать и классифицировать дефекты, необходимо убедиться, что технологический процесс является установившимся. Применительно к гофротрубам это означает, что все основные параметры, и главное — температура полуформ гофратора, должны стабилизироваться во времени. [c.60]

Поэтому здесь мы останавливаемся только на дефектах, характерных для изготовления гофротруб. Эти дефекты удобно разделить на три группы дефекты, зависящие от материала, дефекты ог неправильной наладки или плохого состояния оборудования и дефекты от оишбочного выбора технологического режима. Однако прежде чем диагностировать и классифицировать дефекты, необходимо убедиться, что технологический процесс является установившимся. Применительно к гофротрубам это означает, что все основные параметры, и главное — температура полуформ гофратора, должны стабилизироваться во времени. [c.60]

Все схемы в принципе одинаковы, так как в качестве основного регулируемого параметра после настройки режима работы машины принята только температура. Рациональный выбор типа регулятора температуры имеет решающее значение-для процесса экструзии. Из рассмотренных регуляторов наиболее эффективным оказался трехпрзиционный регулятор, работающий по типу импульсного в средней части принятого интервала, т. е. около заданного значения температуры (примененный в машине фирмы Рейфенхаузер). [c.344]

е. около заданного значения температуры (примененный в машине фирмы Рейфенхаузер). [c.344]

Температура. Этот параметр также изменяется в широких пределах, причем даже для конкретного материала и типа оборудования нельзя указать единственную оптимальную температуру переработки. Она меняется не только в разных узлах перерабатывающего оборудования, но и по их зонам (участкам). Кроме того, температура процесса зависит от природы перерабатываемого полимера, его состава, подготовки и т. п. Важное влияние на выбор температурных условий оказывают метод переработки, его стадийность, организация технологической схемы (цепочки основных и вспомогательных операций). Наконец, температура формования может сильно изменяться в зависимости от направления дальнейшего использования получаемого изделия и полуфабриката. Так, изготовление пленок из полиэтилена низкой плотности (высокого давления) методом экструзии с раздувом рукава, как правило, проводят при 140—190°С, причем самую низкую температуру задают в зоне загрузки агрегата (что необходимо для обеспечения нормального захвата материала шнеком), повышают ее на последовательных участках материального цилиндра экструдера и максимальную температуру устанавливают в зоне фильтрации расплава (между цилиндром машины и экструзионной головкой кольцевого сечения) и на формующем инструменте, обладающем достаточно высоким гидродинамическим сопротивлением [96, 97]. Экструзия полиэтиленовой пленки через плоскощелевой формующий инструмент требует снижения вязкости расплава и, следовательно, более высокой температуры в экструзионной головке (около 220—230°С). При высокоскоростной экструзии тонкого расплавленного пленочного полотна для покрытия бумаги, фольги и других подложек (например, при ламинировании) расплав полиэтилена специально нерегре-вают до 290—310°С (и даже до 330 °С) с тем, чтобы, во-первых, резко уменьшить его эффективную вязкость и облегчить формование тонкого полотна и, во-вторых, активизировать термоокислительные процессы, необходимые для достижения высокой адгезии полимера к подложке. [c.196]

Экструзия полиэтиленовой пленки через плоскощелевой формующий инструмент требует снижения вязкости расплава и, следовательно, более высокой температуры в экструзионной головке (около 220—230°С). При высокоскоростной экструзии тонкого расплавленного пленочного полотна для покрытия бумаги, фольги и других подложек (например, при ламинировании) расплав полиэтилена специально нерегре-вают до 290—310°С (и даже до 330 °С) с тем, чтобы, во-первых, резко уменьшить его эффективную вязкость и облегчить формование тонкого полотна и, во-вторых, активизировать термоокислительные процессы, необходимые для достижения высокой адгезии полимера к подложке. [c.196]

Для снаряжения боеприпасов к стрелковому и артиллерийскому оружию применяются мелкозерненные пироксилиновые и сферические пороха. Технологический процесс производства первых состоит из следующих основных операций обезвоживание пироксилина этиловым спиртом, приготовление пластичной пороховой массы, прессование (экструзия) и резка пороховых шнуров на пороховые элементы, провялка, вымочка, сушка и увлажнение пороха, сортировка и упаковка. Более прогрессивными по своим параметрам и технологии являются одноосновные сферические пороха, однако вначале были созданы двухосновные. [c.20]

Более прогрессивными по своим параметрам и технологии являются одноосновные сферические пороха, однако вначале были созданы двухосновные. [c.20]

Гистерезис, связанный с невозвращением объема системы к исходному значению после сброса давления. Объем системы (вода — гпдроИюбное пористое тело) всегда уменьшается после первого цикла интрузия — экструзия. Это проявляется в том, что кривая, соответствующая вторичному процессу нагнетания воды, отличается, и иногда очень существенно, от кривой первичного процесса нагнетания (см. рис.6.16), т.е. имеет место удерживание жидкости в образце. Как показано в [206, 207], удерживание воды сильно зависит от размера и формы частиц исследуемого образца, природы поверхности, параметров пористой структуры, взаимодействия воды с поверхностью. Основными причинами удерживания воды в образце могут быть перечисленные ниже. [c.334]

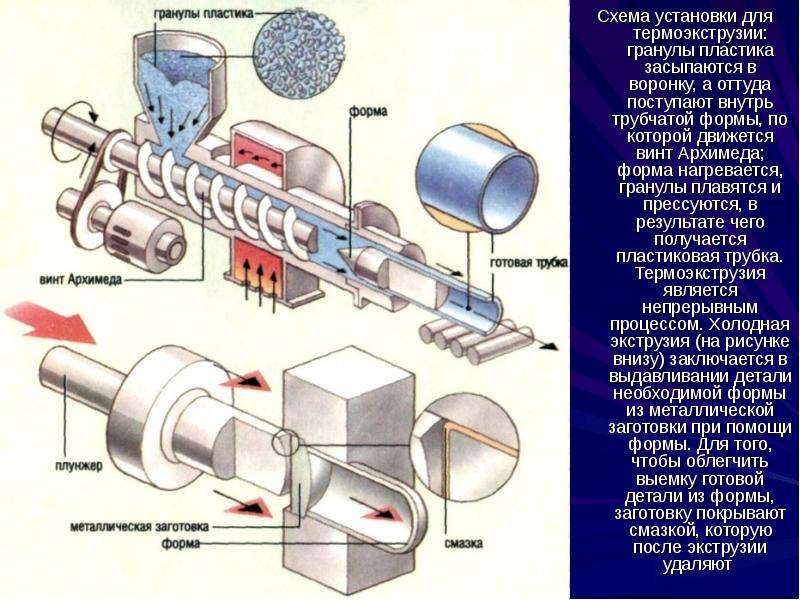

Что такое процесс экструзии?

Зачастую изготовленные детали имеют определенный сложный рисунок поперечного сечения с фитингами, фланцами, выступами и плоскими краями, которые должны быть интегрированы в определенную форму с определенными допусками в готовом изделии. Изготовление этих специализированных форм или поперечных сечений обычно выполняется с использованием процесса экструзии. В этом процессе используются тепло, давление и охлаждение для производства полужидкой жидкости или пасты, которую необходимо протолкнуть через фильеру и после выхода из нее отвердить до заданного качества.

Изготовление этих специализированных форм или поперечных сечений обычно выполняется с использованием процесса экструзии. В этом процессе используются тепло, давление и охлаждение для производства полужидкой жидкости или пасты, которую необходимо протолкнуть через фильеру и после выхода из нее отвердить до заданного качества.

Процесс экструзии чаще всего используется для формования пластмассовых и алюминиевых деталей или изделий. Однако керамика, более тяжелые металлы или сплавы и продукты питания, такие как макаронные изделия, также формуются и изготавливаются посредством процесса экструзии. По существу, до тех пор, пока материал легко разжижается, он может быть экструдирован.

Экструзионная обработка отличается от штамповки или формовки, например, тем, что экструдированный материал будет образовывать сложные, прочные и долговечные фитинги, детали и детали из хрупкой заготовки, которую трудно сформировать путем штамповки, изгиба или ковки. Сложные поперечные сечения, такие как полые трубы или сплошные детали, или стержни с фланцами или крыльями, намного проще в процессе экструзии. Кроме того, готовая поверхность экструдированных изделий неизменно имеет более высокое качество, чем у штампованных или формованных изделий.

Кроме того, готовая поверхность экструдированных изделий неизменно имеет более высокое качество, чем у штампованных или формованных изделий.

По сути, процесс экструзии включает загрузку небольших кусков сырья или сырья в бункер на одном конце экструдера. В случае процесса экструзии пластмасс это сырье называется гранулами, а в процессе экструзии алюминия — заготовками. Сырье подается из бункера в экструдер, по существу, в нагретый цилиндр, где он размягчается. Тарана, обычно червячная передача, пропускает полужидкое сырье через меньшую камеру, а затем через фасонную головку. Из матрицы экструзия, колонна, труба или стержень из фасонной заготовки охлаждается водой или воздухом вдоль стола выхода для затвердевания. В конце стола выхода отвержденный продукт разрезается, наматывается, перевозится или отправляется на дальнейшую очистку.

Подогретое и охлажденное сырье пригодно для экструзионной обработки. Конечно, более холодное сырье, например, гранулы или заготовки, требуют гораздо более высокого давления для проталкивания менее податливого материала через меньшую камеру и фильеру. Факторы температуры и давления в процессе экструзии имеют решающее значение для отпуска, прочности и чистоты конечного продукта. Коэффициент экструзии, разделение площади поперечного сечения всей матрицы на площадь поперечного сечения экструдированного продукта также имеет решающее значение при определении наилучшего метода экструзии, холодного или горячего, высокого или низкого давления.

Факторы температуры и давления в процессе экструзии имеют решающее значение для отпуска, прочности и чистоты конечного продукта. Коэффициент экструзии, разделение площади поперечного сечения всей матрицы на площадь поперечного сечения экструдированного продукта также имеет решающее значение при определении наилучшего метода экструзии, холодного или горячего, высокого или низкого давления.

ДРУГИЕ ЯЗЫКИ

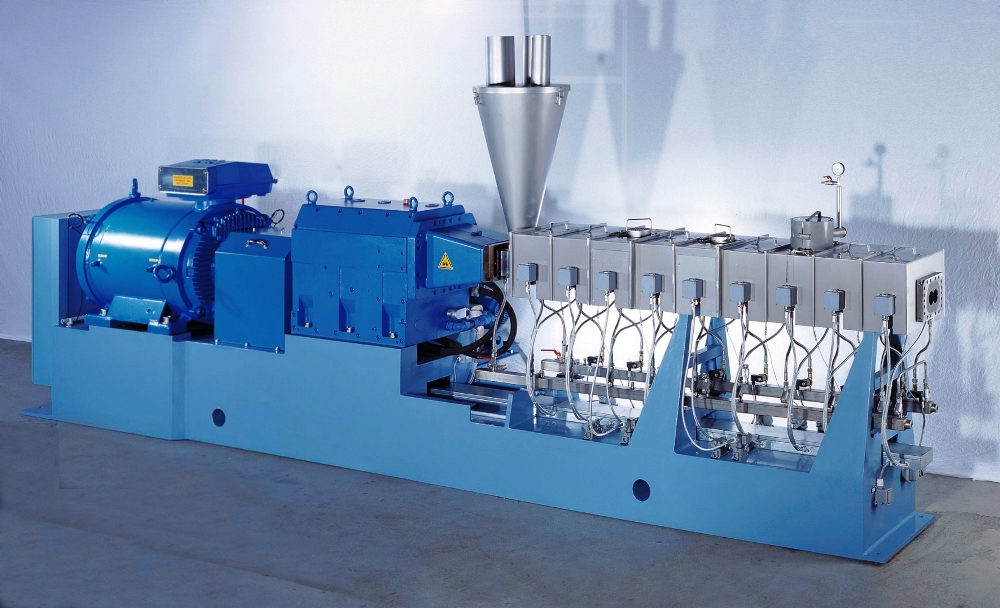

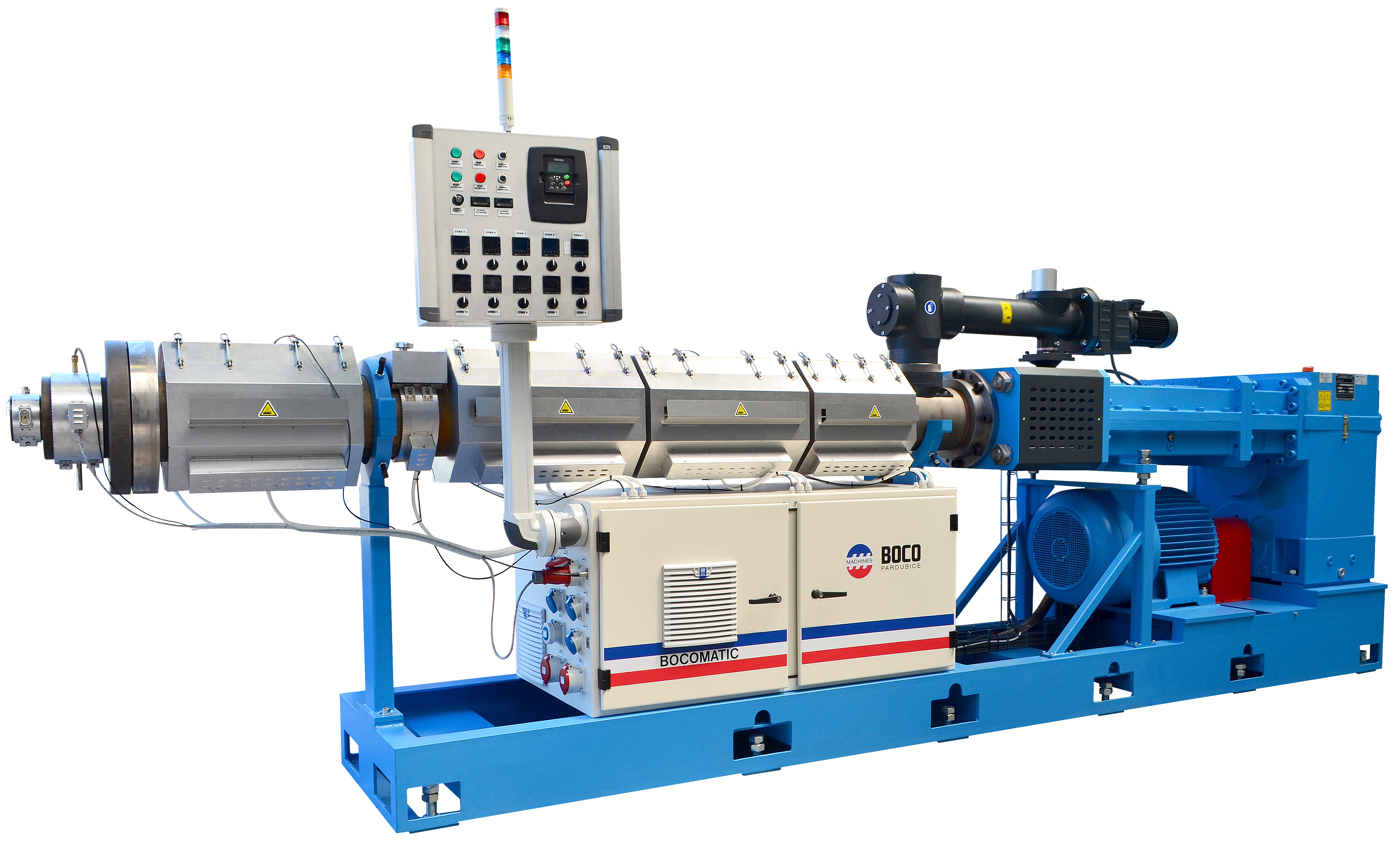

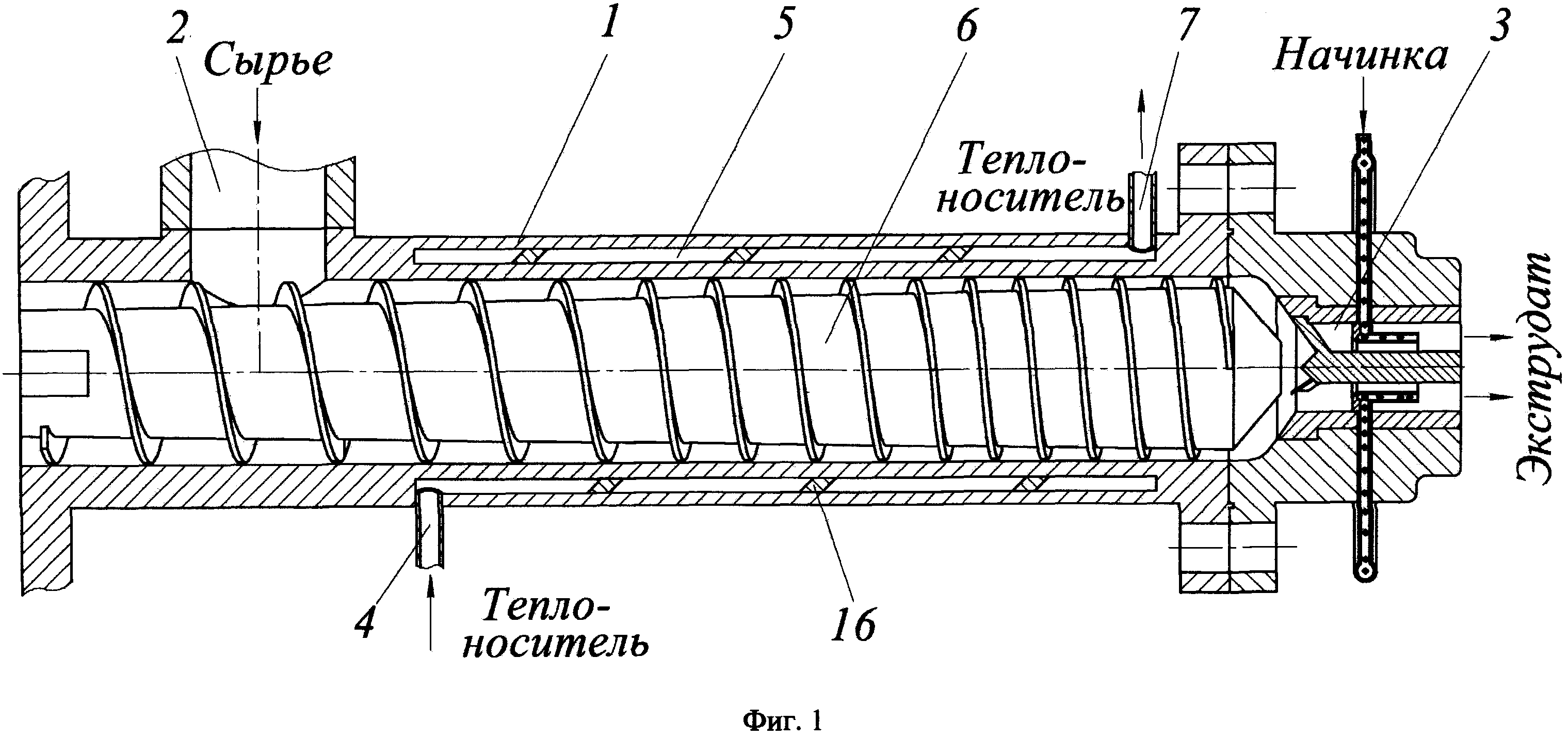

Экструдер кормов — FE 4000

Оригинальная концепция экструдера, которая является результатом исследований и разработок, основана на опыте моделей экструдера серии FE 500 и FE 1000. В новую модель экструдера FE 4000 включили множество новшеств: построение каркаса без использования профилей, консоле с передвижной кранбалкой, корпус установки вала из двух частей, откидная выходная камера рабочего блока

Тем не менее, фундаментальные изменения проведены в рабочем блоке, где и находится ядро процесса экструзии..jpg) Была избрана концепция продольного раскрытия корзины гидравлически, включая входное отверстие для материала, по сравнению с первоначальной цилиндричностью камер, это значительно упрощает и ускоряет ее демонтаж.

Была избрана концепция продольного раскрытия корзины гидравлически, включая входное отверстие для материала, по сравнению с первоначальной цилиндричностью камер, это значительно упрощает и ускоряет ее демонтаж.

Большим преимуществом экструдера является также система заменяемых сегментов внутренних фрикционных втулок, которые сопротивляются значительным абразивным воздействиям при нагревании материала до требуемой температуры процесса при высоком давлении (140 °C и давлении 40 бар).

Эти инновации позволяют значительно сократить время на замену деталей или вмешательства сервисного обслуживания и исключить потери при отключении технологии.

Фармет предлагает дополнительные необязательные принадлежности, которые способны удовлетворить потребности самых требовательных клиентов. Неотъемлемой частью и душой экструдера является электропроводка, она предлагается в трех вариантах. Вариант CLASSIC включает в себя кнопки управления отдельных приводов, управление и настройка дозирующего конвейера или для управления другими принадлежностями оборудования. Частью проводки варианта CLEVER является управляющий компьютер с сенсорной панелью. Компьютер управления оснащен системой -FIC — Farmet Intelligent Control. Ядро системы –это интеллигентное управление экструзией EXTRUSION EFFECT CONTROL, что позволяет обширную оптимизацию процесса экструзии, благодаря свойствам материала. Кроме того выполняет автоматизированную систему реагирования для защиты привода и рабочих частей экструдера. Проведение электропроводки CLEVER MAX имеет одинаковую функцию как в варианте CLEVER, этот вариант дополнен частотным преобразователем основного привода экструдера. Это приносит совершенно новые возможности для оптимизации процесса экструзии.

Вариант CLASSIC включает в себя кнопки управления отдельных приводов, управление и настройка дозирующего конвейера или для управления другими принадлежностями оборудования. Частью проводки варианта CLEVER является управляющий компьютер с сенсорной панелью. Компьютер управления оснащен системой -FIC — Farmet Intelligent Control. Ядро системы –это интеллигентное управление экструзией EXTRUSION EFFECT CONTROL, что позволяет обширную оптимизацию процесса экструзии, благодаря свойствам материала. Кроме того выполняет автоматизированную систему реагирования для защиты привода и рабочих частей экструдера. Проведение электропроводки CLEVER MAX имеет одинаковую функцию как в варианте CLEVER, этот вариант дополнен частотным преобразователем основного привода экструдера. Это приносит совершенно новые возможности для оптимизации процесса экструзии.

К экструдеру возможно поставлять широкий спектр загрузочных бункеров, конвейеров и устройств для предварительной обработки экструдированного материала. Тем не менее, лучшим решением является поставка полного решения под ключ.Только таким способом обеспечивается как технически и экономически оптимальные решения в соответствии с вашими требованиями, включая автоматизацию всего процесса.

Тем не менее, лучшим решением является поставка полного решения под ключ.Только таким способом обеспечивается как технически и экономически оптимальные решения в соответствии с вашими требованиями, включая автоматизацию всего процесса.

Экструдер FE 4000 – это оборудование большой мощности, позволяет достичь производительности от 80 до 170 т / сут. Стандартно предлагается к электрической сети в соответствии со спецификациями ЕС, есть возможность регулировать проводку в соответствии с требованиями местных рынков (США, Канада …). Электропроводка предлагается в трех вариантах, каждый из которых оснащен преобразователем частоты и дозирующим конвейером, может быть оснащен преобразователем частоты главного привода, что позволяет большей оптимизации процесса экструзии. Экструдер снабжен электродвигателем мощностью от 250 до 400 кВт, в соответствии с требованиями применения экструдера.

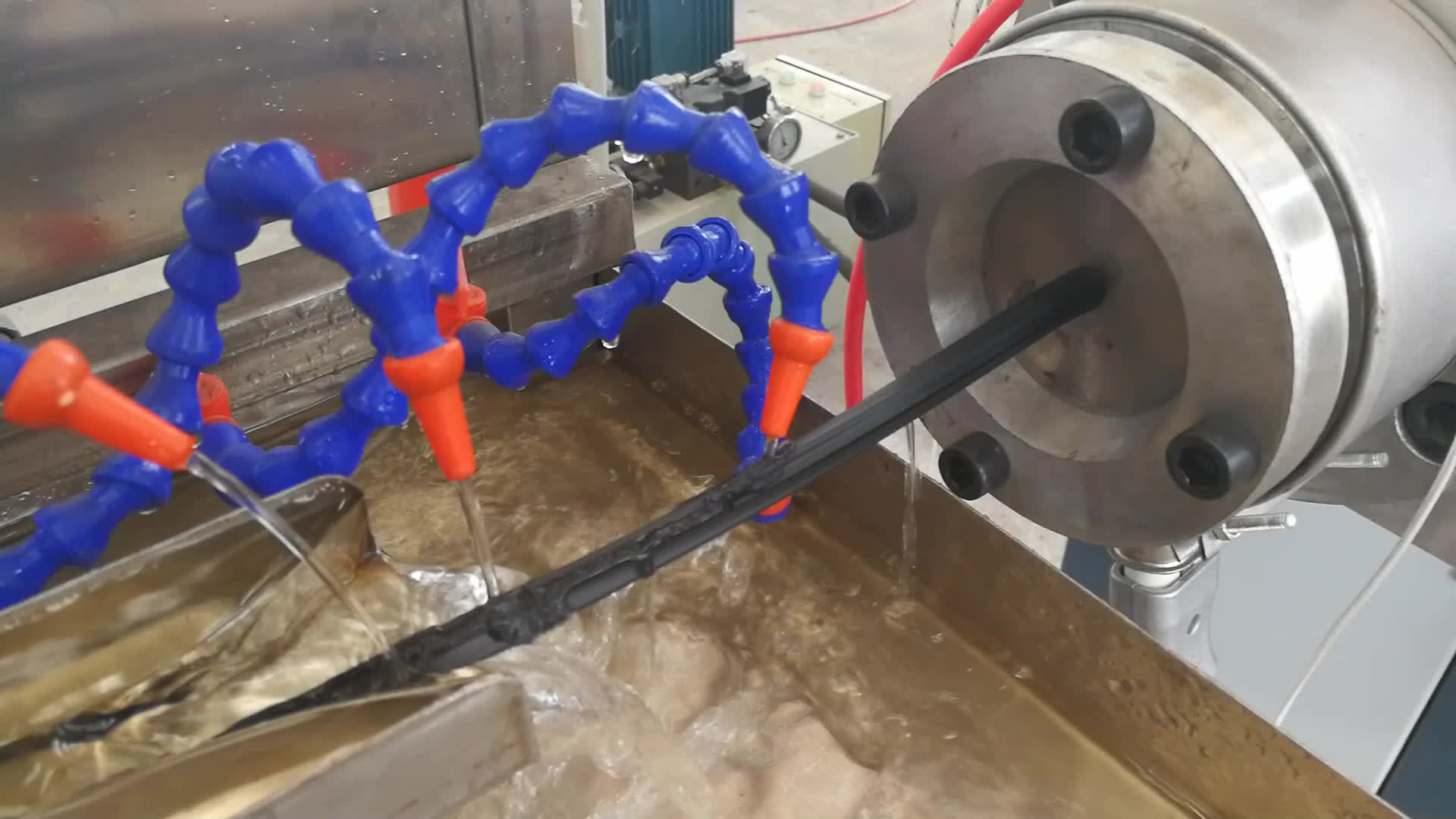

Процесс экструзии при изготовлении полиэтиленовых пакетов

Производство пакетов из полиэтилена на базе компании «ПакетВилль» осуществляется с использованием специального устройства — экструдера. Он позволяет превратить гранулированный полимер в пленку с нужными характеристиками. Для этого гранулы полиэтилена засыпают в приемный бункер аппарата и запускают процесс производства.

В результате подогрева гранулированные частицы расплавляются и превращаются в однородную массу жидкой консистенции. Этот сплав направляется в кольцевую щель, в результате чего на выходе образуется полиэтиленовый рукав, который затем при помощи коллапсеров и фальцевателей превращается в рулон полиэтиленовых пакетов.

В зависимости от поставленной задачи конструктив получаемого выдувом изделия из полиэтилена может быть и другим: полотно или полурукав. Кроме того производимая пленка имеет различные характеристики:

- толщина слоя полиэтилена;

- цвет однородного окрашивания;

- качество (пленка высокого, низкого или среднего давления).

Нанесение изображений на пакеты

Если на пленку планируется наносить печать, необходимо использование дополнительного промышленного оборудования – коронаторов и тритеров. Они обеспечивают устойчивость нанесенной краски, поскольку в отличие от других материалов полиэтилен не имеет волокон, способных удержать молекулы окрашивающего вещества. Благодаря этой технологии компания «Пакетвилль» может предложить качественные и красивые полиэтиленовые пакеты, способные сохранять четкие и яркие изображения в исходном виде на всем протяжении времени использования пакетов.

Устойчивость краски на молекулярном уровне обеспечивается за счет валентной связи методом обработки поверхности пленки электрическим коронным разрядом. Это способствует равномерному образованию большого числа своеобразных «хвостов», которые сцепляются с молекулами наносимой впоследствии краски. Такой способ соединения полиэтилена с краской называют адгезией.

«Пакетвилль»: высокое качество по доступной цене

Используя для производства продукции современное высокотехнологичное оборудование, наша компания предлагает купить пакеты полиэтиленовые дешево. Оптимального соотношения цена-качество нам удается достичь за счет выгодной закупки сырья по оптовым ценам и разумного построения процесса производства без лишних издержек.

Оптимального соотношения цена-качество нам удается достичь за счет выгодной закупки сырья по оптовым ценам и разумного построения процесса производства без лишних издержек.

Благодаря строгому соблюдению последовательной технологии экструзии, обработки коронным разрядом и флексопечати, контролю на каждом этапе производства, опыту обслуживающего персонала и ответственности, мы обеспечиваем наших клиентов продукцией без брака и изъянов.

Поделиться в соц. сетях:

Экструзия (технологический процесс)

Экструзия (технологический процесс)

Экстру́зия (от позднелат. extrusio — выталкивание)

— технология получения изделий путем

продавливания расплава материала через

формующее отверстие.

В промышленности переработки полимеров

методом экструзии

различные погонажные изделия, такие,

как трубы, листы, плёнки, оболочки кабелей,

элементы оптических систем светильников-

рассеиватели и т. д. Основным технологическим

д. Основным технологическим

оборудованием для переработки полимеров

в изделия методом экструзии являются

одночервячные, многочервячные, поршневые

и дисковые экструдеры.

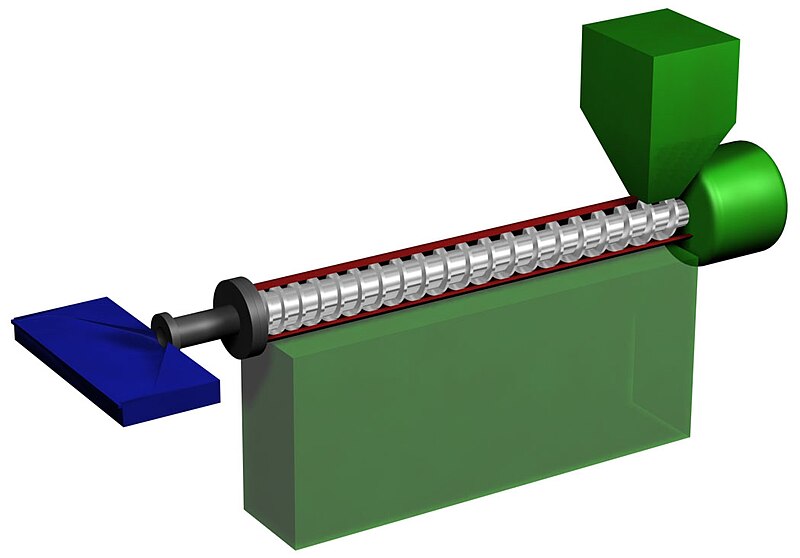

Экструдер — машина для формования

пластичных материалов, путем придания

им формы, при помощи продавливания

(экструзии) через профилирующий

инструмент (экструзионную головку).

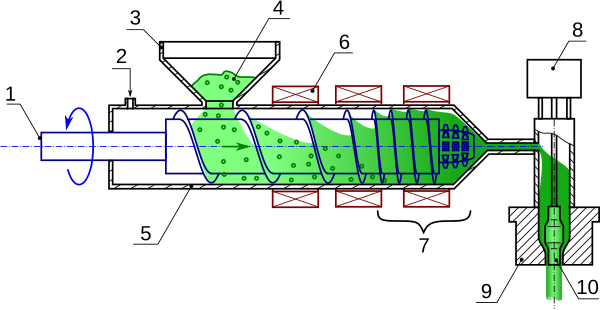

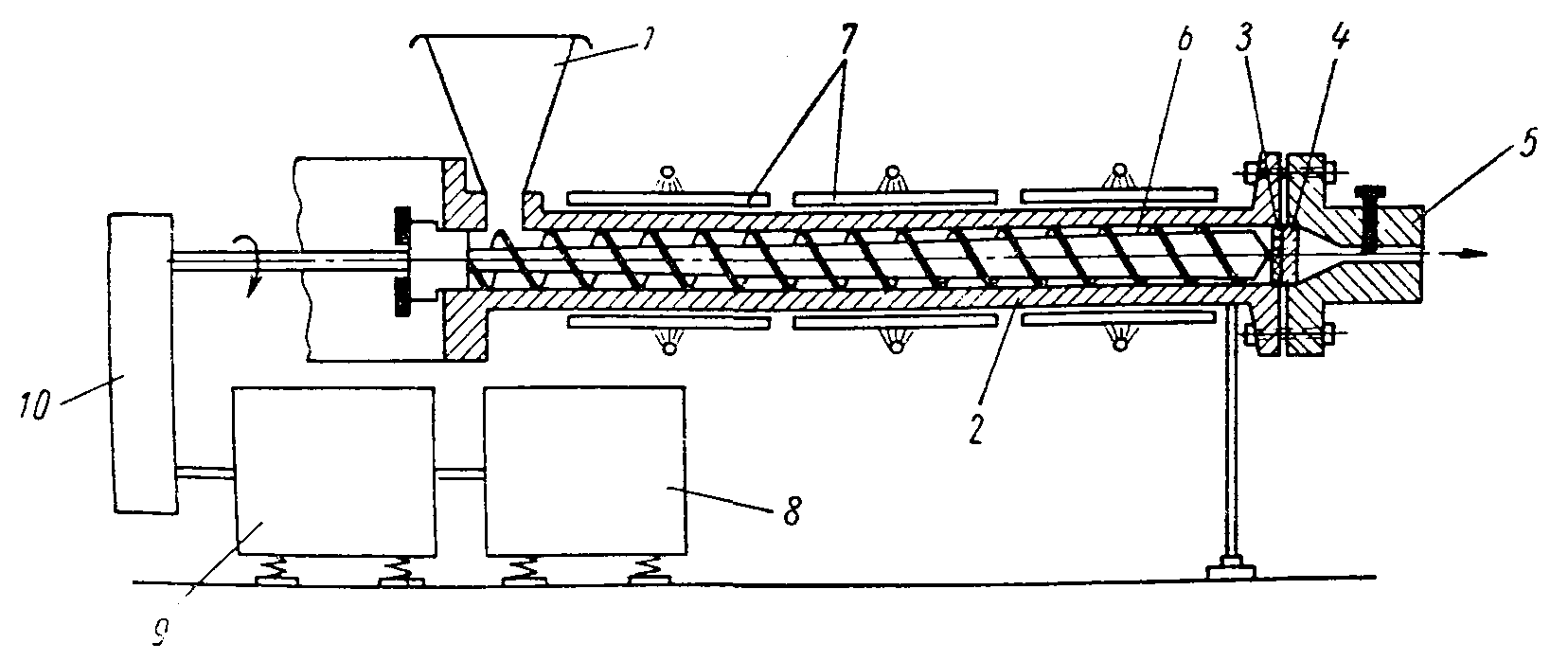

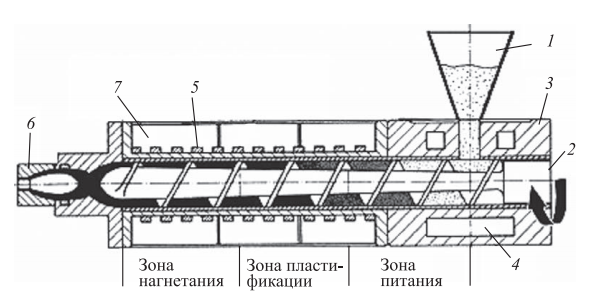

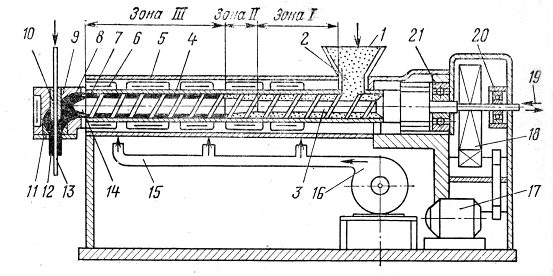

Экструдер состоит из: корпуса с

нагревательными элементами; рабочего

органа (шнека (винт Архимеда), диска, поршня),

размещённого в корпусе; узла загрузки

перерабатываемого материала; силового

привода; системы задания и поддержания

температурного режима, других контрольно-измерительных

и регулирующих устройств. По типу основного

рабочего органа (органов) экструдеры

подразделяют на одно-, двух- или многошнековые

(червячные), дисковые, поршневые (плунжерные)

и др. Двухшнековые экструдеры в зависимости

от конфигурации шнеков могут быть параллельными

или коническими. В зависимости от направления

вращения — с сонаправленным или противонаправленным

вращением шнеков.

Виды экструзии

Холодная синяя экструзия —

возможны только механические изменения

в материале вследствие медленного

его перемещения под давлением

и формованием этого продукта

с образованием заданных форм.

Теплая экструзия — сухие

компоненты сырья смешиваются с

определенным количеством воды и

подают в экструдер, где наряду с

механическим его подвергают еще

и тепловому воздействию. Продукт

нагревается извне. Получаемый экструдат

отличается небольшой плотностью, незначительным

увеличением в объёме, пластичностью,

а также ячеистым строением. Иногда экструдату

необходимо подсушивание.

Горячая экструзия — процесс

протекает при высоких

и давлениях, значительном переходе

механической энергии в тепловую,

что приводит к различным по глубине изменениям

в качественных показателях материала.

Кроме того, может иметь место регулируемый

подвод тепла как непосредственно к продукту,

так и через наружные стенки экструдера.

Массовая доля влаги в сырье при горячей

экструзии составляет 10…20 %, а температура

превышает 120 °C.

Экструзия (технологический процесс)

Химия — Экструзия (технологический процесс)

28 февраля 2011

Оглавление:

1. Экструзия (технологический процесс)

2. Виды экструзии

3. Применение экструзионной технологии

Пищевой экструдер Shtak-72

Экструдер в линии по производству пластикового плинтуса

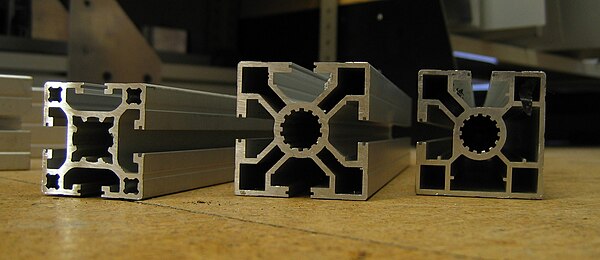

Алюминиевые детали, полученные методом экструзии

Экструзия технология получения изделий путем продавливания расплава материала через формующее отверстие. Обычно используется в производстве полимерных, ферритовых изделий, а также в пищевой промышленности, путем продавливания расплава материала через формующее отверстие экструдера.

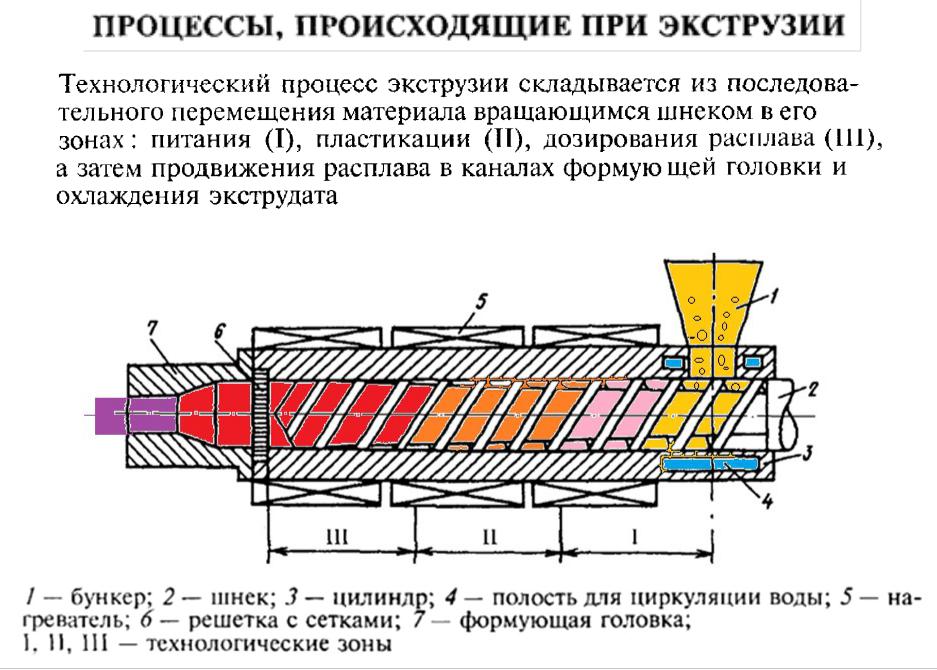

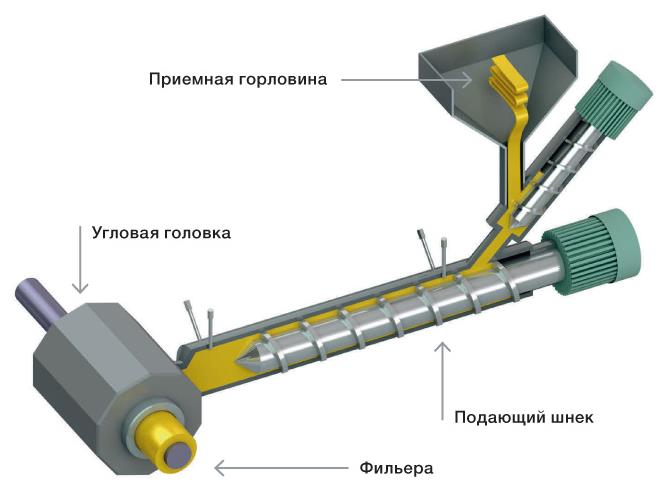

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании материала, обладающего высокой вязкостью в жидком состоянии, через формующий инструмент, с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников- рассеиватели и т. д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

д. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер машина для формования пластичных материалов, путем придания им формы, при помощи продавливания через профилирующий инструмент.

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа, диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа экструдеры подразделяют на одно-, двух- или многошнековые, дисковые, поршневые и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения с сонаправленным или противонаправленным вращением шнеков.

Просмотров: 5465

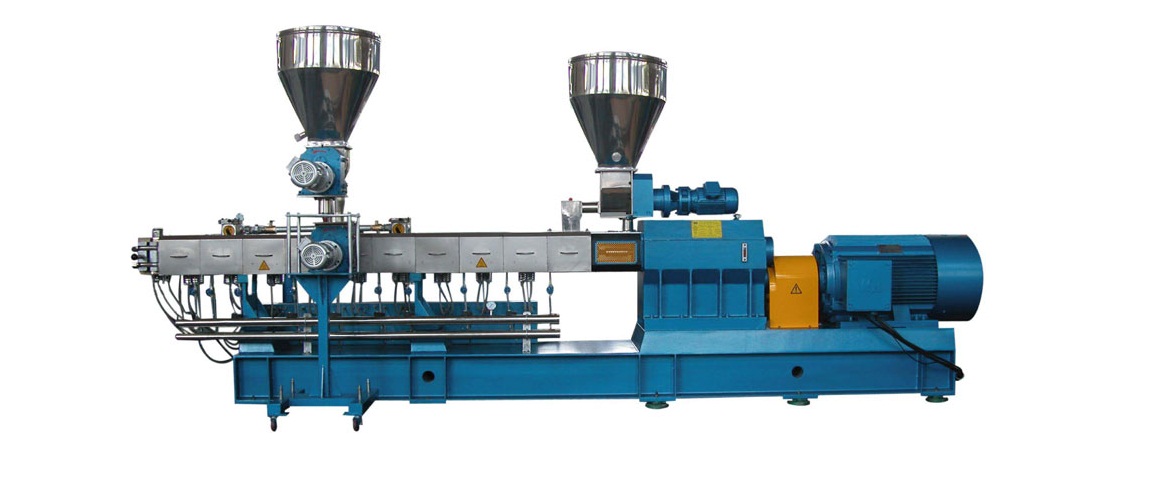

Двухвинтовый параллельный экструдер — Process 11 — Thermo Fisher Scientific

Экономьте время и деньги, разрабатывая рецептуры для полимеров и пищевых продуктов с помощью параллельного двухшнекового экструдера Thermo Scientific™ Process 11. Используйте всего 20 гм материала за один эксперимент с этим параллельно вращающимся экструдером для оптимизации технологических параметров и рецептур.

Используйте всего 20 гм материала за один эксперимент с этим параллельно вращающимся экструдером для оптимизации технологических параметров и рецептур.

Этот лабораторный настольный экструдер идеально подходит для различных технологических процессов компаундирования с такими аксессуарами, как: фильеры, 3D-спойлер волокна, система отвода листов, гранулятор и насос расплава для беспульсационного дозирования расплава, что позволяет производить продукцию, подходящую для производства волокна, листовой пленки или прядения волокна. Создавайте образцы для испытаний с помощью системы литья под давлением Thermo Scientific™ HAAKE™ MiniJet Pro для испытания механических или оптических свойств. Выберите один из двух экструдеров процесса 11; стандартную или гигиеническую версию для применения в пищевой промышленности (например, для производства мясных аналогов на растительной основе).

Параллельный двухшнековый экструдер Process 11 был создан с помощью удобного сенсорного экрана с интегрированным управлением питателем и легко снимаемыми контактными частями продукта. Компактная конструкция монокока минимизирует использование лабораторного пространства и идеально подходит для вытяжки. Элементы шнеков и конструкция бочек масштабируются геометрически во всех экструдерах Thermo Scientific и позволяют легко масштабировать процесс.

Компактная конструкция монокока минимизирует использование лабораторного пространства и идеально подходит для вытяжки. Элементы шнеков и конструкция бочек масштабируются геометрически во всех экструдерах Thermo Scientific и позволяют легко масштабировать процесс.

Особенности параллельного двухвинтового экструдера Process 11:

Минимальное использование материала образца (20 г)

Диапазон производительности от 20 г/ч до 2,5 кг/ч

Небольшая площадь для установки на столе, которая легко переносится

Конструкция сегментного винта со съемным верхним полубарабаном

Легкий в управлении сенсорный экран со встроенным управлением питателем

Геометрически масштабируемая конструкция винтов и стволов во всем ассортименте

—

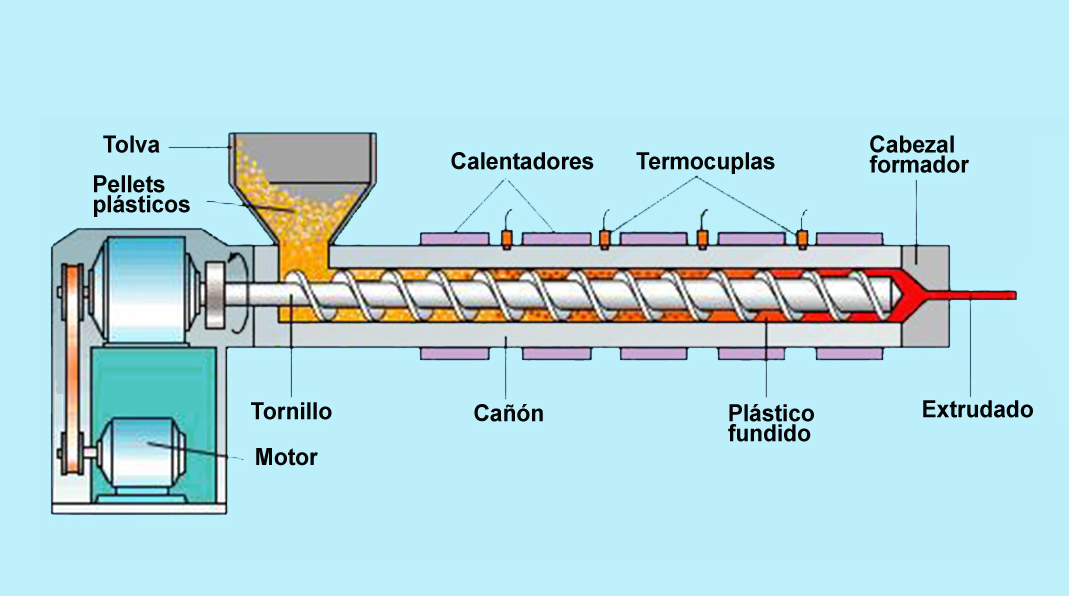

Процесс экструзии: технология пластмасс

Процесс экструзии

В процессе экструзии пластмасс необработанный термопластический материал или смола подается самотеком из установленного сверху бункера в цилиндр экструдера. Часто используются добавки, такие как красители и ингибиторы УФ-излучения, в жидкой или гранулированной форме, которые могут быть введены в смолу ниже поступления в бункер. Этот процесс имеет много общего с литьем пластмасс под давлением, но отличается тем, что процесс обычно непрерывен.В то время как литье под давлением может предложить множество подобных профилей непрерывной длины, обычно с добавлением армирования, готовый продукт вытягивается из матрицы вместо того, чтобы выдавливать жидкую смолу через головку.

Этот процесс имеет много общего с литьем пластмасс под давлением, но отличается тем, что процесс обычно непрерывен.В то время как литье под давлением может предложить множество подобных профилей непрерывной длины, обычно с добавлением армирования, готовый продукт вытягивается из матрицы вместо того, чтобы выдавливать жидкую смолу через головку.

Когда материал входит в горловину подачи рядом с задней частью ствола, он вступает в контакт со шнеком. Вращающийся винт проталкивает пластиковую смолу вперед в цилиндр, который нагревается до желаемой температуры расплава в зависимости от смолы. В большинстве процессов профиль нагрева устанавливается для цилиндра с использованием трех или более независимых нагревательных зон с ПИД-регулированием (пропорционально-интегрально-дифференциальный регулятор), которые постепенно повышают температуру цилиндра от задней части, где смола попала к передней части.Это позволяет пластиковой смоле плавиться постепенно по мере того, как она проталкивается через цилиндр, и снижает риск перегрева, который может вызвать разрушение полимера.

В передней части ствола смола выходит из шнека и проходит через усиленную сетку для удаления любых загрязнений. Разделительная пластина обычно усиливает экраны, поскольку давление в этой точке может превышать 5000 фунтов на квадратный дюйм (34 МПа).

После прохождения пластины брекера смола поступает в матрицу. Матрица — это то, что придает конечному продукту его профиль или форму, и она должна быть сконструирована таким образом, чтобы расплавленный пластик равномерно перетекал из цилиндрического профиля в форму профиля продукта.Неравномерный поток на этом этапе приведет к созданию продукта с нежелательными напряжениями в определенных точках профиля. Эти напряжения могут вызвать коробление при охлаждении. Можно создать почти любую вообразимую форму, если это непрерывный профиль.

Теперь продукт необходимо охладить, что обычно достигается путем пропускания экструдата через водяную баню. Пластмассы являются отличными теплоизоляторами, поэтому их очень трудно быстро охладить. По сравнению со сталью пластик отводит тепло в 2000 раз медленнее.В линии экструзии труб или труб герметичная водяная баня использует тщательно контролируемый вакуум, чтобы предотвратить разрушение только что сформированной и все еще расплавленной трубы или трубы. Набор охлаждающих роликов обычно используется в процессе экструзии листа для охлаждения листа на выходе из экструдера.

По сравнению со сталью пластик отводит тепло в 2000 раз медленнее.В линии экструзии труб или труб герметичная водяная баня использует тщательно контролируемый вакуум, чтобы предотвратить разрушение только что сформированной и все еще расплавленной трубы или трубы. Набор охлаждающих роликов обычно используется в процессе экструзии листа для охлаждения листа на выходе из экструдера.

Иногда в той же строке может выполняться вторичный процесс до завершения работы продукта. При производстве клейкой ленты второй экструдер расплавляет клей и наносит его на пластиковый лист, пока он еще горячий.Когда изделие остынет, его можно намотать на катушку или разрезать на куски для последующего использования.

Пластиковые экструдеры также широко используются для подготовки переработанных пластиковых отходов и/или сырья после очистки, сортировки и/или смешивания в нити, подходящие для смешивания с гранулами смолы, используемыми в пластмассовой промышленности в целом.

Сравнение различных типов процессов экструзии

Фото: Wikimedia Commons

Экструзия — это производственный процесс, который включает продавливание основного металла через предварительно сформированную головку для создания объектов определенной формы и профиля. Когда металл проходит через матрицу, его форма меняется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трение и микроэкструзия.

Когда металл проходит через матрицу, его форма меняется, отражая форму матрицы. Однако существуют различные типы процессов экструзии, в том числе холодная, горячая, трение и микроэкструзия.

Холодная экструзия

При холодной экструзии металл продавливается через матрицу при комнатной температуре или близкой к ней. Металл, используемый в холодной экструзии, обычно поставляется в виде заготовок, которые заливаются в питатель матрицы, где давление соединяет их вместе, чтобы создать твердый объект новой формы.

Некоторые из наиболее распространенных металлов, используемых при холодной экструзии, включают следующие:

- Алюминий

- Медь

- Ниобий

- Сталь

- Свинец

- Олово

Горячее прессование

Горячая экструзия, с другой стороны, включает в себя нагрев металла при высоких температурах, а затем продавливание его через головку в расплавленном состоянии.В зависимости от типа металла температура может варьироваться от 650 градусов по Фаренгейту (магний) до 1300 градусов по Фаренгейту (сталь). Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

Для производителей важно использовать правильную температуру при горячей экструзии. Если основной металл не нагрет до температуры рекристаллизации, он может с трудом пройти через матрицу. Однако при нагревании металл нагревается до соответствующей температуры, горячая экструзия является точным и эффективным способом изменения формы металла.

Некоторые из наиболее распространенных металлов, используемых в горячей экструзии, включают следующее:

- Магний

- Медь

- Сталь

- Алюминий

- Никель

Фрикционная экструзия

Существует также фрикционное прессование.Этот современный процесс экструзии, изобретенный Институтом сварки в 1990-х годах, включает автоматическое вращение металлических заготовок или заготовок в зависимости от положения матрицы. Когда матрица вращается, она выделяет тепло из-за трения металла о металл вокруг входа в матрицу. Это тепло позволяет металлу легче проходить через матрицу. Фрикционная экструзия — это эффективный и действенный процесс, который набирает популярность среди производителей.

Фрикционная экструзия — это эффективный и действенный процесс, который набирает популярность среди производителей.

Микроэкструзия

Наконец, микроэкструзия — это относительно новый тип процесса экструзии, который характеризуется возможностью создания небольших объектов микроразмера.В частности, поперечное сечение штампа поддерживает основной металл толщиной всего 1 миллиметр. Как и экструзия трением, это современный процесс, изобретенный в 1990-х годах. Но из-за высокотехнологичной природы создания таких маленьких штампов, способных выдерживать такое давление, он не получил такого же уровня популярности, как его фрикционный аналог. Конечно, это может измениться по мере того, как в микроэкструзии появляются новые достижения.

Процесс экструзии

Процесс экструзии используется для изготовления длинных и прямых металлических деталей.Форма поперечного сечения может быть сплошной круглой, прямоугольной, T-образной, L-образной, трубчатой и т. Д. Экструзия осуществляется путем выдавливания металла в матрице с использованием механического или гидравлического пресса.

Экструзия способна создавать силы сжатия и сдвига в исходном материале. Поскольку растяжение не создается, это делает возможной очень высокую деформацию без фактического разрыва металла. Износостойкий материал выстилает полость, в которой находится сырье. Это помогает противостоять высоким радиальным нагрузкам, когда материал вдавливается в матрицу.

Особенности процесса экструзии:

- Экономичность: Сводит к минимуму потребность во вторичной обработке.

- Поверхность: Для стали 3 мкм; (125 мкм), для алюминия и магния -0,8 мкм (30 мкм).

- Поперечное сечение: Могут быть изготовлены самые разные сечения.

- Минимальная толщина: Для стали 3 мм (0,120 дюйма), для алюминия и магния 1 мм (0,040 дюйма).

- Минимальное поперечное сечение: Для стали 250 мм (0.4 дюйма) для стали.

- Радиусы углов и скруглений: 0,4 мм (0,015 дюйма) для алюминия и магния, для стали минимальный радиус скругления составляет 0,8 мм (0,030 дюйма) и радиус скругления 4 мм (0,120 дюйма).

Здесь кратко описан пример процесса горячей экструзии с использованием алюминиевого сплава:

Легированные пресс-стержни разрезают на более мелкие куски и нагревают в индукционной печи до 450–500°С. Затем стержень прижимается с очень большой силой со скоростью 5–50 м/мин через инструмент с полыми отверстиями.В результате формируется профиль. Длина профиля колеблется в пределах 25–45 м. Сразу после прессования профиль охлаждают воздухом или водой.

Профиль выпрямляется и внутренние напряжения снимаются путем его растяжения в тянущей машине сразу после охлаждения. Затем профиль нарезается на необходимые длины. Наконец старение придает прочность материала. Это может быть осуществлено естественным старением при нормальной температуре или искусственным старением при повышенной температуре 170–185°С.

Применение процесса экструзии: Детали отделки, используемые в автомобильном и строительном оборудовании, перила, элементы оконных рам, конструктивные детали и т. д.

д.

Экструзия может быть двух типов

Горячая экструзия

Обычно производится при довольно высоких температурах, приблизительно при температуре от 50 до 75 % точки плавления металла. Давление колеблется от 35 до 700 МПа (5076 — 101 525 фунтов на квадратный дюйм). Для охлаждения высоких температур и давлений и их неблагоприятного воздействия на срок службы пресс-формы, а также на другие компоненты, необходима хорошая смазка.В качестве смазочных материалов предпочтительны масляный графит и стеклянный порошок.

Применение горячей экструзии:

Алюминий

, медь и их сплавы успешно применяются для изготовления изделий методом горячего прессования. Электрические провода, стержни и трубы являются одними из производимых изделий.

Холодная экструзия

Холодная экструзия происходит при комнатной или слегка повышенной температуре. Этот процесс полезен для противостояния напряжениям, создаваемым экструзией.

Преимущества холодной экструзии:

- Без процесса окисления.

- Хорошие механические свойства при условии, что создаваемые температуры ниже температуры рекристаллизации. Хорошее качество поверхности

Применение холодной экструзии:

Примерами металлов, которые можно экструдировать, являются медь, свинец, олово, алюминиевые сплавы, титан, молибден, ванадий, сталь. Которые используются для изготовления таких деталей, как разборные трубы, заготовки для шестерен, алюминиевые банки, цилиндры и т. д.

В автомобильном секторе они нашли широкое применение в технологии впрыска; Контроль двигателя; Подача топлива; Автоматические коробки передач Seat technology; Системы безопасности (удерживающие системы).

Процесс экструзии алюминия

— Bonnell Aluminium

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЭКСТРУЗИЮ

Форма является определяющим фактором стоимости детали и простоты ее экструдирования. При экструзии можно экструдировать самые разные формы, но необходимо учитывать ограничивающие факторы. К ним относятся размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка, коэффициент и коэффициент брака. Если деталь выходит за пределы этих факторов, она не может быть успешно выдавлена.

К ним относятся размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка, коэффициент и коэффициент брака. Если деталь выходит за пределы этих факторов, она не может быть успешно выдавлена.

Размер, форма, сплав, коэффициент экструзии, коэффициент гребня, допуск, отделка и коэффициент брака взаимосвязаны в процессе экструзии, как и скорость экструзии, температура заготовки, давление экструзии и экструдируемый сплав.

Как правило, скорость экструзии напрямую зависит от температуры металла и давления внутри контейнера. Температура и давление ограничиваются используемым сплавом и экструдируемой формой. Например, более низкие температуры экструзии обычно дают формы с более качественными поверхностями и более точными размерами.Более низкие температуры требуют более высокого давления. Иногда из-за ограничений по давлению достигается момент, когда невозможно выдавить форму через данный пресс.

Предпочтительной температурой заготовки является та, которая обеспечивает приемлемые условия поверхности и допуски и, в то же время, позволяет максимально короткое время цикла. Идеалом является экструзия заготовок при самой низкой температуре, которую позволяет процесс. Исключением являются так называемые прессованные сплавы, большинство из которых относится к серии 6000.Для этих сплавов температура термообработки на твердый раствор в диапазоне 930–980 °F должна достигаться на выходе из матрицы для достижения оптимальных механических свойств.

Идеалом является экструзия заготовок при самой низкой температуре, которую позволяет процесс. Исключением являются так называемые прессованные сплавы, большинство из которых относится к серии 6000.Для этих сплавов температура термообработки на твердый раствор в диапазоне 930–980 °F должна достигаться на выходе из матрицы для достижения оптимальных механических свойств.

При чрезмерно высоких температурах заготовки и скоростях экструзии течение металла становится более текучим. Металл, ищущий путь наименьшего сопротивления, имеет тенденцию заполнять большие пустоты на поверхности штампа и сопротивляется проникновению в суженные области. В этих условиях размеры формы имеют тенденцию опускаться ниже допустимых допусков, особенно для тонких выступов или ребер.

Другим результатом чрезмерных температур и скоростей экструзии является разрыв металла на тонких кромках или острых углах. Это происходит из-за снижения предела прочности металла при чрезмерно высоких температурах. При таких скоростях и температурах контакт между металлом и опорными поверхностями штампа, вероятно, будет неполным и неравномерным, а любая склонность к волнообразованию и искривлению формы будет усиливаться.

Как правило, более высокие механические свойства сплава означают более низкую скорость прессования.Большее трение между заготовкой и стенкой гильзы приводит к увеличению времени, необходимого для начала выдавливания заготовки. Коэффициент выдавливания формы является четким показателем объема механической обработки, которая будет происходить при выдавливании формы.

Коэффициент экструзии = площадь заготовки/площадь формы .

Когда коэффициент экструзии секции низкий, части формы, включающие наибольшую массу металла, будут подвергаться небольшой механической работе.Это особенно верно для примерно первых десяти футов прессованного металла. Его металлургическая структура будет приближаться к литой (крупнозернистой) форме. Эта структура является механически слабой, и механические свойства форм с коэффициентом экструзии менее 10:1 не могут быть гарантированы.

Как и следовало ожидать, при высоком коэффициенте экструзии ситуация обратная. Требуется большее давление, чтобы протолкнуть металл через меньшие отверстия в матрице, и произойдет экстремальная механическая обработка.Обычно приемлемые коэффициенты экструзии для твердых сплавов ограничиваются 35:1, а для мягких сплавов — 100:1. Нормальный диапазон коэффициента экструзии для твердых сплавов составляет от 10:1 до 35:1, а для мягких сплавов от 10:1 до 100:1. Эти пределы не следует считать абсолютными, поскольку фактическая форма экструзии может повлиять на результаты. Чем выше коэффициент экструзии, тем труднее выдавливать деталь, что является результатом повышенного сопротивления течению металла. Твердые сплавы требуют максимального давления для экструзии и еще более сложны из-за их плохих характеристик поверхности, которые требуют минимально возможной температуры заготовки.

Требуется большее давление, чтобы протолкнуть металл через меньшие отверстия в матрице, и произойдет экстремальная механическая обработка.Обычно приемлемые коэффициенты экструзии для твердых сплавов ограничиваются 35:1, а для мягких сплавов — 100:1. Нормальный диапазон коэффициента экструзии для твердых сплавов составляет от 10:1 до 35:1, а для мягких сплавов от 10:1 до 100:1. Эти пределы не следует считать абсолютными, поскольку фактическая форма экструзии может повлиять на результаты. Чем выше коэффициент экструзии, тем труднее выдавливать деталь, что является результатом повышенного сопротивления течению металла. Твердые сплавы требуют максимального давления для экструзии и еще более сложны из-за их плохих характеристик поверхности, которые требуют минимально возможной температуры заготовки.

Сложность Коэффициент также используется для определения характеристик экструзии детали.

Коэффициент = Периметр формы/Вес на фут .

Вес на фут имеет первостепенное значение из-за соображений рентабельности работы пресса. Как может показаться очевидным, более легкая секция обычно требует меньшего пресса для ее экструдирования. Тем не менее, другие факторы могут потребовать пресса большей производительности, например, большая полая форма с тонкими стенками. Хотя он имеет небольшой вес на фут, для его экструзии может потребоваться больше тоннажа пресса.К коэффициенту применимы те же рассуждения, что и к коэффициенту выдавливания. Более высокий коэффициент затрудняет экструзию детали, что влияет на производительность пресса.

Как может показаться очевидным, более легкая секция обычно требует меньшего пресса для ее экструдирования. Тем не менее, другие факторы могут потребовать пресса большей производительности, например, большая полая форма с тонкими стенками. Хотя он имеет небольшой вес на фут, для его экструзии может потребоваться больше тоннажа пресса.К коэффициенту применимы те же рассуждения, что и к коэффициенту выдавливания. Более высокий коэффициент затрудняет экструзию детали, что влияет на производительность пресса.

Соотношение шпунтов также играет важную роль в определении характеристик экструзии детали. Соотношение шпунта экструзии определяется следующим образом: возведите в квадрат наименьшее отверстие к пустоте, рассчитайте общую площадь формы, а затем разделите квадрат отверстия на площадь. Чем выше соотношение, тем сложнее будет деталь. выдавливать.

Чтобы помочь нам понять ваши потребности и потребности и лучше обслуживать вас, ниже приведен контрольный список вещей, которые следует учитывать при отправке товаров в экструдер для коммерческого предложения или нового бизнеса:

- Описание или чертежи детали — поговорите с экструдером заблаговременно до того, как проект будет завершен.

- Спецификации, которые должны быть соблюдены; Федеральные спецификации, военные, ASTM и т. д.

- Сплав и отпуск; если неизвестно, укажите требования к прочности, коррозионной стойкости, обрабатываемости, отделке, свариваемости, чтобы помочь экструдеру дать рекомендацию.

- Длина конечного использования и длина покупки.

- Допуски; коммерческая, по рисунку, прочее.

- Отделка поверхности; фрезерование, анодирование, покраска, открытые поверхности и т. д.

- Упаковка; допустимый максимальный и минимальный вес упаковки, а также требования к транспортировке и обработке.

- Второстепенные требования к изготовлению — скос, штамповка, гибка, анодирование, сверление и т. д.

- Конечное использование продукта.

- Необходимое количество; настоящего порядка и ежегодно.

- Дата отгрузки.

- Особые требования к качеству.

Знаете ли вы, когда следует использовать процесс непрямой экструзии?

Экспертные мысли

Все алюминиевые сплавы можно экструдировать, но есть факторы, которые следует учитывать при определении возможности успешной экструзии конкретной детали. Такие факторы, как размер, форма, сплав, допуск, коэффициент брака, коэффициент экструзии и коэффициент шпунта.И следует ли вам использовать прямую или непрямую экструзию.

Такие факторы, как размер, форма, сплав, допуск, коэффициент брака, коэффициент экструзии и коэффициент шпунта.И следует ли вам использовать прямую или непрямую экструзию.

Процесс прямой экструзии является наиболее распространенным процессом, используемым в экструзионной промышленности. Он более прост по конструкции и обеспечивает большую гибкость в производстве профилей.

Преимущества непрямого процесса, часто называемого обратной экструзией, включают снижение трения и большую стабильность. Повышенная консистенция проявляется в размерах и металлургической структуре по длине профиля экструзии.Непрямой процесс используется для достижения более стабильной обрабатываемости, например, в стержнях и прутках за счет более стабильной металлургической структуры.

Расширенные допуски на размеры полезны для стержней, используемых в качестве заготовки для винтовых машин.

Прямая экструзия

В прямом процессе нагретая алюминиевая заготовка проталкивается пуансоном через стационарную матрицу для придания заданной формы. Алюминий течет в направлении движения ползуна, создавая трение между заготовкой и контейнером.Это увеличивает объем работы во время цикла экструзионного пресса, что приводит к увеличению температуры от передней к задней части экструзии.

Алюминий течет в направлении движения ползуна, создавая трение между заготовкой и контейнером.Это увеличивает объем работы во время цикла экструзионного пресса, что приводит к увеличению температуры от передней к задней части экструзии.

Это изменение количества работы и температуры по длине экструзии может привести к изменению металлургической структуры по длине экструзии. Колебание температуры и увеличение объема работы по длине могут повлиять на структуру зерна и микроструктуру — то, что важно для обрабатываемости.

На размеры влияет величина давления на головку экструзионного профиля, уменьшающаяся во время цикла экструзии.В передней части экструзии давление является самым высоким в непрямом процессе из-за дополнительной силы, необходимой для преодоления сил трения между заготовкой и контейнером. По мере экструзии площадь контакта между заготовкой и контейнером уменьшается, а усилие уменьшается в течение цикла экструзии.

Это изменение силы приводит к отклонению матрицы, что влияет на отверстие матрицы для профиля и изменяет размеры от передней к задней части экструзии.

Непрямая экструзия

В прямом процессе, как описано выше, матрица находится в стационарном состоянии, а ползун пресса оказывает давление на заготовку. В непрямом методе пуансон несет матрицу и оказывает давление на неподвижную заготовку в направлении, противоположном экструзии.

У этой концепции могут быть вариации, но в каждом случае заготовка остается неподвижной по отношению к контейнеру. Таким образом, отсутствует влияние трения заготовки о контейнер, и сила во время экструзии остается относительно постоянной от передней части экструзии к задней.

Еще одним преимуществом является то, что объем работы также остается относительно постоянным, при этом устраняется трение, присутствующее в прямом процессе.

Преимущества и недостатки непрямой экструзии

Результатом является более равномерный объем работы и меньшее изменение температуры по всей длине экструзии. Это обеспечивает более стабильные размеры, структуру зерна и механические свойства.

Косвенный процесс имеет свои недостатки.Например, из-за отсутствия трения все, что находится на поверхности заготовки, может повлиять на поверхность экструзии. Это требует, чтобы с заготовок был удален литой поверхностный слой, а затем они оставались относительно свободными от грязи и масла.

Другим недостатком является то, что матрица должна поддерживаться во время экструзии и позволять экструзии проходить через эту опору. В результате размер профиля, который проходит через диаметр круга, значительно уменьшается.

Уменьшение отклонений процесса по длине экструзии

Существует долгая история исследований, в которых изучался процесс непрямой экструзии, который с научной точки зрения объясняет причины металлургических преимуществ и уменьшения разброса размеров.Мы продолжаем использовать науку, лежащую в основе непрямого процесса, для создания продуктов, которые выигрывают от сокращения вариаций процесса по длине экструзии.

Изделия, такие как стержни и прутки, которые имеют превосходные возможности обработки благодаря уменьшению вариаций. В конце концов, важно то, что находится внутри металла.

В конце концов, важно то, что находится внутри металла.

Хотите узнать больше?

Если вы заинтересованы в получении дополнительной информации о профилях для ваших изделий, свяжитесь с Hydro, и мы свяжем вас с нужным специалистом.

Все, что вам нужно знать о процессах экструзии

Процесс экструзии сегодня является одним из наиболее распространенных процессов в мире производства. Он включает в себя использование большого разнообразия материалов, таких как металлы, пластмассы, керамика и т. д. Процесс может выполняться как в горячем, так и в холодном состоянии, когда требуются лучшие свойства. Процессы экструзии металлов могут увеличить прочность материала.

Сегодня вы познакомитесь с определением, применением, функцией, процессом, материалами, оборудованием, типами и принципом работы процесса экструзии.Вы также узнаете преимущества и недостатки процесса экструзии.

Подробнее: Все, что вам нужно знать о порошковой металлургии

Что такое процессы экструзии?

Экструзия — это производственный процесс формования, который включает продавливание основного материала через предварительно сформированную головку для создания объектов с определенной формой и профилем. Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы.Продукты экструзии обычно называют «экструдатами».

Этот процесс используется для создания объектов с фиксированным профилем поперечного сечения. При его работе материал проталкивается через матрицу желаемого поперечного сечения, его форма изменяется в соответствии с формой матрицы.Продукты экструзии обычно называют «экструдатами».

Коэффициент экструзии определяется как начальная площадь поперечного сечения, деленная на площадь поперечного сечения конечной экструзии. Одним из преимуществ процесса экструзии является то, что это соотношение может быть очень большим, но при этом производить качественные детали. Этот процесс позволяет создавать очень сложные поперечные сечения и работать с хрупкими материалами. Это связано с тем, что материал сталкивается только с напряжениями сжатия и сдвига. Процесс экструзии также обеспечивает превосходную отделку поверхности деталей и дает значительную свободу формообразования в процессе проектирования.

Подробнее: Знакомство с пластиком, армированным волокном

Процессы экструзии аналогичны волочению, в котором используется прочность материала на растяжение, чтобы протянуть его через матрицу. Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Процесс волочения используется для производства проволоки, металлических стержней и труб. Однако он ограничен более простыми формами, и обычно требуется несколько этапов, в отличие от экструзии, при которой все выполняется за один этап.

Известно, что экструзия может быть непрерывной (теоретически с получением бесконечно длинного материала) или полунепрерывной (с получением множества деталей).Обычными материалами, используемыми в процессе экструзии, являются металлы, полимеры, керамика, бетон, глина для лепки и пищевые продукты.

Применение процесса экструзии

Применение экструзии очень распространено вокруг нас, так как большинство материалов, используемых в наших домах, офисах, на рабочих местах, являются экструдатами. Хороший пример экструзионного формования можно увидеть, когда вы выдавливаете зубную пасту, форма, в которой паста принимает форму, когда выходит. Пакет для обледенения также является хорошим примером того, когда глазурь выталкивается наружу.

Подробнее: Что нужно знать о процессе ковки

Экструзионное формование пластмасс используется для изготовления любой длинной формы с постоянным поперечным сечением. Этот процесс можно использовать для производства труб, желобов, оконных профилей и декоративных накладок. Термопластичные материалы, такие как ПВХ (поливинилхлорид), LDPE (полиэтилен низкой плотности), HDPE (полиэтилен высокой плотности) и PP (полипропилен), могут быть экструдированы. Ниже приведены общие области применения процесса экструзии или экструдатов термопластов:

- Изолирующее покрытие для проводов и кабелей.

- Плоские пластиковые листы для вывесок, остекления, внутренней части холодильника

- Освещение.

- Монофиламент для веревки, щетины и синтетических текстильных волокон.

- Трубы и трубки используются для шлангов, воды, газа, канализации и стоков.

Промышленное применение процесса экструзии включает:

- Производство труб и полых труб.

- Алюминиевый профиль используется для изготовления конструкций во многих отраслях промышленности.

- Автомобильные детали широко изготавливаются с использованием этого процесса.

Дополнительные сведения о применении процесса экструзии см. в разделе ниже (материалы, используемые в процессе экструзии).

Примечание : основной функцией экструзии является производство объектов с фиксированными поперечными сечениями и профилями.

Подробнее: Понимание обработки и производства пластмасс

Процесс экструзии

Процесс горячей или теплой экструзии начинается с нагрева исходного материала, который затем загружается в контейнер пресса.За ним помещается фиктивный блок, где плунжер давит на материал, чтобы вытолкнуть его из матрицы. Затем экструзия растягивается, чтобы выпрямить ее. Требование определенного или лучшего свойства заставляет его подвергаться холодной или термической обработке.

Процесс горячей экструзии:

Это горячая обработка, то есть ее проводят выше температуры рекристаллизации материала. Это предохраняет материал от деформационного упрочнения и облегчает проталкивание материала через матрицу. Процесс горячей экструзии в основном выполняется на горизонтальных гидравлических прессах мощностью от 230 до 11 000 метрических тонн (от 250 до 12 130 коротких тонн).Их давление колеблется от 30 до 700 МПа (от 4400 до 101 500 фунтов на квадратный дюйм). Таким образом, требуется смазка, для экструзии при более низкой температуре можно использовать масло или графит, а для экструзии при более высокой температуре можно использовать стеклянный порошок.