Оборудование для производства керамзитобетонных блоков

Керамзитобетонные блоки весьма востребованный строительный материал, широко использующийся в частном малоэтажном строительстве и при возведении как жилых, так и вспомогательных строений. Множество компаний и частных фирм занимаются производством этого материала, но спрос на него не снижается. В то же время материалы, из которых делают блоки, весьма распространены, технология отработанна годами, а оборудование позволяет провести максимальную автоматизацию труда на производствах любого уровня.

Состав керамзитобетонной смеси

Технические и эксплуатационные характеристики керамзитобетонных блоков, а также пропорции состава регламентирует ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

Пропорции компонентов для изготовления керамзитобетонных блоков

В качестве вяжущего вещества в состав рабочей смеси входит портландцемент не ниже марки М400. В процессе производства применять пластифицирующие добавки нецелесообразно. Если необходимо наладить производство блоков с заданными характеристиками влагопоглощения или термостойкости, то в качестве вяжущего используют специальные цементы:

Если необходимо наладить производство блоков с заданными характеристиками влагопоглощения или термостойкости, то в качестве вяжущего используют специальные цементы:

- гидрофобный портландцемент с добавлениями оленковой кислоты и мылонафты;

- алитовый цемент содержащий трехкальциевый силикат и трехкальциевый алюминат.

Использование пуццолановых, шлакопортландцементов или пластифицированных ССБ цементов настоятельно не рекомендуется. Это существенно снижает прочность бетона на ранних стадиях отвердения, ухудшает воздухостойкость и водостойкость.

В качестве крупных заполнителей используется керамзит и керамзитовый гравий. Величина их фракций и технические характеристики материала регламентирует ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые. Технические условия».

Мелким заполнителем может выступать керамзитовый песок, который получают путем дробления – он обладает большими абсорбционными возможностями, чем обычный песок. Другой тип керамзитового песка получают, обжигая исходное сырье в двух барабанных печах, фракции песка обоих способов получения регламентируются тем же ГОСТ–ом. Однако, в последнее время больше практикуют использование кварцевого песка по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия».

Другой тип керамзитового песка получают, обжигая исходное сырье в двух барабанных печах, фракции песка обоих способов получения регламентируются тем же ГОСТ–ом. Однако, в последнее время больше практикуют использование кварцевого песка по ГОСТ 22551-77 «Песок кварцевый, молотые песчаник, кварцит и жильный кварц для стекольной промышленности. Технические условия».

Вода, которую используют в производстве блоков, должна соответствовать параметрам, описанным в ГОСТ 23732-79 «Вода для бетонов и растворов». Кислотность рН должна быть меньше 4, а содержание сульфатов (SO4) более 1% категорически не допускается. Применение морской воды для затворения раствора так же не рекомендуется из-за образования на поверхности готовых изделий высолов (налета из соли).

Производство

На каждом производстве технология изготовления может несколько отличаться от общепринятой в ГОСТе. Это связано с естественным стремлением производителя снизить себестоимость продукции. Для этого в состав рабочей смеси могут добавлять пластификатор для улучшения заполнения формы.

В мелких частных предприятиях для увеличения подвижности смеси в состав добавляют жидкое мыло или клей (силикат), это значительно уменьшает расход воды и снижает время на виброобработку.

Сама технология изготовления, независимо от применяемого оборудования, разделяется на три основных этапа:

1. Подготовка смеси. Обычно, максимальный диаметр керамзита не должен превышать 10 мм. Количество цемента может быть различным в зависимости от предназначения изготавливаемых блоков. Для кладки несущих стен используют больше цемента, он увеличивает прочность конструкции, но существенно снижает теплоизоляционные свойства материала.

Стандартные пропорции для универсальных блоков на 100 кг выглядит так:

- Керамзит крупных фракций – 54,5кг;

- Керамзитовый спекшийся или кварцевый песок – 27,2 кг;

- Портландцемент – 9,21 кг;

- Вода – 9,096 л.

ВАЖНО! При использовании дробленого песка в качестве мелкого наполнителя количество воды необходимое для затворения будет значительно выше.

В зависимости от величины фракции до 15 л.

В бетономешалку указанные ингредиенты добавляются в следующем порядке: вода, керамзит, цемент, песок. Перемешивание осуществляется не более 2 минут. На один стандартный блок, имеющий размер 39х19х19 см пойдет 10-11 кг смеси.

2. Формовка. Для этого процесса широко применяется разнообразное ручное и автоматизированное оборудование. Основой процесса является вибрация, с ее помощью смесь, поступившую в форму, быстро уплотняют.

3. Сушка. Формы с блоками должны сушиться на протяжении двух дней. Затем стальные пластины убирают и изделия досушиваются на открытом воздухе, на протяжении 7-10 дней.

Применяемое оборудование

Оборудование, которое используется в производстве керамзитобетонных блоков можно классифицировать по производительности и степени автоматизации.

1. Ручной станок для производства керамзитобетонных блоков. Оптимальный выбор для мелкосерийного производства в домашних условиях.

Пример ручного станка для производства керамзитоблоков

Вибратор простой конструкции крепится к корпусу. Производимые им колебания способствуют быстрому и полному заполнению формы. Может комплектоваться съемными стержнями для образования пустот. При их демонтаже можно изготовить полнотелые блоки для несущих стен двух и трехэтажных домов. В этом случае пропорции смеси будут несколько изменены в сторону увеличения количества цемента. Видео работы ручного вибростанка:

2. Передвижные станки с высоким уровнем механизации способны значительно снизить себестоимость продукции. Они используют многосекционные формы, имеющие от 4 до 6 матриц. Вибромотор крепится к несущему корпусу станка.

Вибромотор крепится к несущему корпусу станка.

Передвижной станок для изготовления керамзитобетонных блоков

Некоторые модели могут быть оснащены дополнительным прессом для утрамбовывания. Процесс производства выглядит следующим образом:

- Формы заполняются смесью;

- Под воздействием вибрации и давления блоки принимают свою форму;

- Секция из 4-6 блоков опускается на землю, на заранее подготовленную опалубку для просушки;

- Станок перемещается на новое место над новой, пустой секцией опалубки.

Подробное видео о конструкционных особенностях и способе работы на передвижном станке:

3. Вибростол. Условно состоит из двух частей. Основы – металлической станины, к которой крепится вибродвигатель. Поддон на станине имеет толщину металла до 3 мм и бортики, чтобы установленные формы не соскользнули. На поддон устанавливаются заполненные формы, содержание которого уплотняется вибрацией.

Условно состоит из двух частей. Основы – металлической станины, к которой крепится вибродвигатель. Поддон на станине имеет толщину металла до 3 мм и бортики, чтобы установленные формы не соскользнули. На поддон устанавливаются заполненные формы, содержание которого уплотняется вибрацией.

Вибростол

Размещение вибродвигателя снизу и в центре станины значительно повышает эффективность и равномерность распределения вибраций. Такое устройство для изготовления блоков имеет не слишком большую производительность.

4. Вибропресс. Это оборудование высокой сложности. Автоматизированная линия для производства керамзитобетонных блоков, устанавливается на крупных предприятиях.

На фото – вибропресс “Рифей Удар”

В состав производственной линии могут входить:

- конвейер для транспортировки сформованных блоков на просушку;

- ленточный податчик рабочей смеси;

- автоматизированная бетономешалка, способная самостоятельно рассчитать необходимые пропорции.

Видео процесса изготовления на автоматизированной линии:

Производство керамзитобетонных блоков на заводе компании ООО «Калита»

ООО «Калита», используя современные технологии, профессионально занимается изготовлением строительных материалов с 2000 года. В это время заработал наш завод керамзитобетонных блоков в г. Алексин Тульской области. На сегодняшний день изделия производятся на двух высокопроизводительных линиях Златоустовского производства Рифей-Универсал.

Являясь одним из лидеров по производству сертифицированных керамзитобетонных блоков в центральном регионе, предприятие выпускает широкий ассортимент продукции: более 10 видов наименований товарных единиц с объемом более 140 м3 блоков.

На данном этапе развития строительной отрасли производство керамзитобетонных блоков с точным соответствием ГОСТ 6133-99 осуществляется методом полусухого вибропрессования.

Технологические этапы производства керамзитоблоков:

- Смешивание компонентов в бетономешалке.

- Формовка изделий на вибрационно-прессовальном оборудовании.

- Сушка блоков.

- Складирование готовой продукции.

- Транспортировка блоков заказчику.

В производственный цех подается исходное сырье: песок, керамзит мелкой фракции, цемент. Все составляющие обладают регламентируемыми ГОСТ характеристиками.

Подача песка

Подача керамзита

Подача цемента

От процентного содержания того или иного компонента зависят свойства готовой продукции.

Благодаря соблюдению оптимальных пропорций получаются универсальные керамзитобетонные блоки с уникальными характеристиками: прочные, легкие, с высокими звуко- и теплоизоляционными качествами.

Бетоносмеситель

Далее происходит смешивание компонентов бетонной смеси.

Замес керамзитобетона

Последовательность поступления в бетоносмесительную установку исходных компонентов такова: первой в емкость поступает вода, затем идет засыпка керамзитового гравия, далее – цемента, и только в последнюю очередь – песка. Автоматическая поддержка уровня воды обеспечивается поплавковым механизмом.

Выход блоков

Приготовленная растворная смесь отправляется на формовку. На этом этапе происходит наполнение рабочей смесью формообразующей оснастки.

Непосредственно изготовление керамзитобетонных блоков начинается на специальном оборудовании – вибрационно-прессовальном станке. Форму конечного продукта создают стальные пластины-матрицы, в которые и засыпают приготовленную керамзитобетонную смесь. Процесс вибропрессования исключает возможность образования пространства в стенках изделий, обеспечивая плотную укладку керамзито-бетонной смеси в форму. Давление в гидросистеме пресса создается насосной установкой.

Давление в гидросистеме пресса создается насосной установкой.

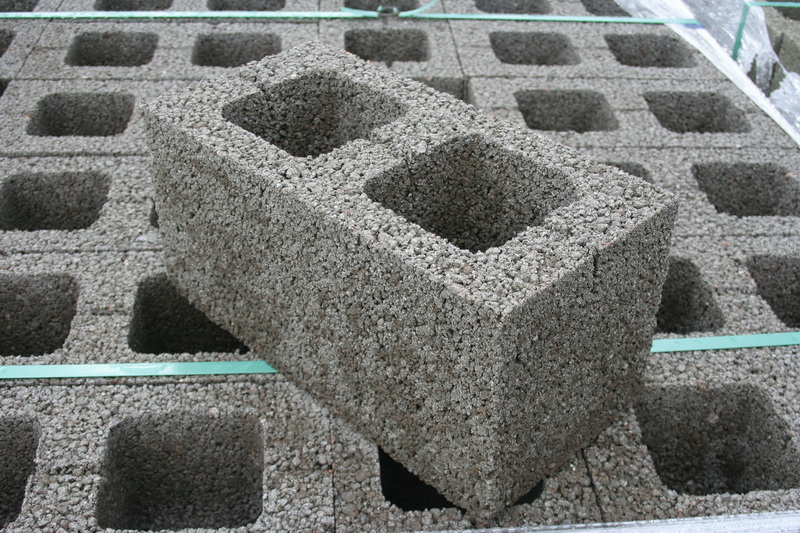

От того, какие матрицы были использованы, керамзитобетонные блоки могут быть различных размеров и видов: полнотелые или пустотелые.

В результате процесса вибропрессования керамзитобетонная смесь уплотняется, будущая продукция приобретает рекомендуемые ГОСТ физико-механические характеристики и форму. Внутри устройства находится ровнитель, который снимает с блоков излишки растворной смеси, убирает неровности.

В зону распалубки блоки из керамзитобетона перемещаются после отвердевания.

Камера сушки

После завершения этапа формовки вместе со стальной пластиной блоки перемещают в сушильную камеру. Для окончательного затвердевания готовых изделий требуется определенное время.

Цех

Готовая продукция

После завершения процесса сушки готовые изделия укладывают на специальные товарные поддоны, на которых они хранятся и транспортируются заказчику

Складирование готовой продукции

Заводские условия позволяют нам работать в течение всего года. Стабильное качество сертифицированной продукции обеспечивается за счет комплексного оборудования и точного соблюдения всех звеньев технологического процесса.

Стабильное качество сертифицированной продукции обеспечивается за счет комплексного оборудования и точного соблюдения всех звеньев технологического процесса.

Площадка складирования

Мы гордимся не только эффективной технологией производства керамзитоблоков – отправка продукции осуществляется собственным большегрузным автотранспортом. Оперативно, точно в оговоренный срок керамзитовые блоки доставляются на объект заказчика. Автопарк состоит из техники не старше пяти лет. Также для вашего удобства компания предоставляет услугу доставки грузов манипулятором.

Отправка блоков заказчику

ООО «Калита» имеет собственную лабораторию, контроль качества выпускаемой продукции ежедневно проводится на каждом производственном этапе. Независимые специалисты ОАО «Гурово-Бетон» контролируют качество блоков еженедельно. Блоки из керамзитобетона производства «Калита» рекомендованы для применения во всех областях строительства без ограничения, о чем свидетельствует сертификат Тульской областной СЭС.

Результат нашей работы

Производство керамзитобетонных блоков !!! Временно не работает

Одним из основных стеновых материалов для коттеджного строительства в наших широтах является керамзитобетонный блок. Основой для производства блока является керамзит – легкий пористый экологически чистый материал, используемый в строительстве как утеплитель. Благодаря этим качествам, керамзитобетонный блок обладает высокими теплотехническими характеристиками. Но несмотря на это основной стеновой материал должен быть прочным и легко воспринимать нагрузку от 2-3 этажей вашего дома со всем, что на них находится, и сосредоточенную нагрузку от плит перекрытия или деревянных балок. Поэтому важно повысить прочность материала, не снижая его технических характеристик. Мы производим 2 вида керамзитобетонных блоков по технологии вибропрессования: «керамзитобетонный блок стеновой 200x200x400» и «керамзитобетонный блок перегородочный 120x200x400».

Для заказа продукции звоните по телефону +7(915)476-76-67

| Тип блока | Размер | Вес | Цена |

|---|---|---|---|

| Блок керамзито-бетонный стеновой М50 | 20х20х40 см | 15 кг | 49,5р |

| Блок керамзито-бетонный стеновой М35 | 20х20х40 см | 13,5 кг | 44,5р |

| Блок керамзито-бетонный перегородочный М35 | 12х20х40 см | 8,5 кг | 29,5р |

В зависимости от объема и условий доставки предусмотрены скидки. Информацию уточняйте у наших менеджеров.

Заказать и оплатить товар очень просто.

- Заказать по телефону или направив письмо по электронной почте и оплатить на объекте непосредственно перед выгрузкой товара.

- Заказать и оплатить в нашем офисе.

- Заказать по телефону или направив письмо по электронной почте и оплатить по безналичному расчету.

Для заказа продукции звоните по телефону +7(915)476-76-67

(PDF) Производство керамзитобетона-заполнителя для легкого бетона из несамовспучивающихся глин

В последнее время постоянно проводятся исследования по производству искусственного легкого заполнителя с использованием отходов. Несмотря на то, что были проведены различные исследования механизма вздутия заполнителя с использованием отходов, существует много недостатков в объяснении существующей теории, поскольку она отличается от материала из керамзита. И нет исследований, предлагающих модель для установления механизма вздутия живота.В этом исследовании были исследованы характеристики существующего керамзита, чтобы установить механизм вспучивания легкого заполнителя с использованием отходов, и было смоделировано оптимальное условие активации вспучивания для вспучивания легкого заполнителя. Изучено физико-химическое состояние сырья и формованных изделий для серийного производства и предотвращения расплавления заполнителя.

Изучено физико-химическое состояние сырья и формованных изделий для серийного производства и предотвращения расплавления заполнителя.

Кислая глина, используемая в этом исследовании, представляет собой глинистые минералы, состоящие из монтмориллонита в качестве основной фазы, а минералы монтмориллонита являются подходящими материалами для производства заполнителей из-за удаления кристаллизационной воды при высоких температурах.Большинство керамзитов, используемых в производстве легкого заполнителя, изготовлено из сырья на основе пирофиллита и подходит для объяснения механизма вспучивания существующим керамзитом и подходит для проектирования сырьевой модели легкого заполнителя.

Затем, чтобы исследовать характеристики набухания легкого заполнителя при нормальных условиях спекания, сравнивали механизм набухания искусственного легкого заполнителя в нормальных условиях спекания и в условиях быстрого спекания с использованием кислых глинистых материалов.Экспериментальные результаты показали, что в условиях быстрого спекания черного ядра не наблюдалось. И в нормальных условиях спекания плотность достигала пика при 1150 ℃, а в нормальных условиях спекания было три зоны в зависимости от времени спекания независимо от входной температуры.

И в нормальных условиях спекания плотность достигала пика при 1150 ℃, а в нормальных условиях спекания было три зоны в зависимости от времени спекания независимо от входной температуры.

Ⅰ. Участок, где плотность увеличивается по мере увеличения времени спекания

становится длиннее. (зона спекания)

Ⅱ. На участке, где плотность резко снижается при

время спекания увеличивается. (зона активации вздутия живота)

Ⅲ.На участке, где плотность постепенно снижается по мере

время подъема температуры увеличивается. (зона перепекания)

Когда время спекания составляло менее 60 минут при температуре на входе 300 ℃, плотность увеличивалась, и заполнитель спекался, поскольку время спекания увеличивалось. Наблюдалась оптимальная зона активации вспучивания, в которой плотность резко уменьшалась при времени спекания 210 минут. Когда время спекания превышало 210 мин, плотность постепенно уменьшалась, и этот участок представлял собой зону переспекания.Независимо от температуры инъекции появлялась зона активации вздутия живота. Чтобы оптимизировать вздутие заполнителя, необходимо провести спекание на этом участке.

Чтобы оптимизировать вздутие заполнителя, необходимо провести спекание на этом участке.

Чтобы найти оптимальные условия процесса спекания для контроля оптимальной зоны активации вздутия легкого заполнителя, каждый участок процесса нагрева был разделен на комнатную температуру до 300 ℃, от 300 ℃ до 600 ℃, от 600 до 900 ℃, от 900 до 1200 ℃. ℃, 1200 ℃ соответственно. Экспериментальное время составляло 10-40 минут, и измерялась плотность заполнителя и наблюдались поры.Время в секции сушки и предварительного нагрева (комнатная температура ∼600℃) не повлияло на вздутие заполнителя. Секция прокаливания (от 900 ℃ до 1200 ℃) короткая, чем дольше время выдержки при 1200 ℃, тем активнее вздутие живота и легче. При более высоких температурах, чем температура начала вздутия, чем выше температура, тем ниже плотность конечного заполнителя. Переменными, оказывающими наибольшее влияние на активацию легкого заполнителя, были температура спекания и время выдержки в сечении.Тенденция экспериментальных результатов, предсказанных методом Тагучи, хорошо согласуется с фактическими результатами измерений, благодаря этому эксперименту удалось установить единичный процесс спекания для оптимизации условий активации вздутия. Чтобы подтвердить применимость оптимального единичного процесса и механизма вспенивания в фактическом процессе массового производства, была изучена пригодность пилотной вращающейся печи. Когда легкий заполнитель производился с использованием только кислой глины, его сплавляли во вращающейся печи перед вздутием.Чтобы найти зону активации вздутия, которая может предотвратить плавление, были добавлены Fe2O3 и углерод, чтобы вызвать механизм вздутия соединения с черным ядром, и был подтвержден оптимальный химический состав для вздутия легкого заполнителя. Чтобы понять влияние образования давления внутри заполнителя на вспучивание и найти подходящий метод формования для массового производства, были исследованы характеристики вспучивания заполнителя и изменение температуры активации вспучивания путем изменения метода формования.И мы подтвердили возможность массового производства с использованием экспериментальной вращающейся печи. Оптимальное содержание добавок составляло 8~13 мас.% Fe2O3 и 2~3 мас.

Чтобы подтвердить применимость оптимального единичного процесса и механизма вспенивания в фактическом процессе массового производства, была изучена пригодность пилотной вращающейся печи. Когда легкий заполнитель производился с использованием только кислой глины, его сплавляли во вращающейся печи перед вздутием.Чтобы найти зону активации вздутия, которая может предотвратить плавление, были добавлены Fe2O3 и углерод, чтобы вызвать механизм вздутия соединения с черным ядром, и был подтвержден оптимальный химический состав для вздутия легкого заполнителя. Чтобы понять влияние образования давления внутри заполнителя на вспучивание и найти подходящий метод формования для массового производства, были исследованы характеристики вспучивания заполнителя и изменение температуры активации вспучивания путем изменения метода формования.И мы подтвердили возможность массового производства с использованием экспериментальной вращающейся печи. Оптимальное содержание добавок составляло 8~13 мас.% Fe2O3 и 2~3 мас. % углерода. При содержании указанных добавок механизм пенообразования черным ядром работал в широком диапазоне, снижая температуру вспучивания. Плотность неспеченных тел различалась в зависимости от способа формования. Размер пор 1 мкм был измерен очень низким в сыром теле, сформированном экструдером и компрессионным формованием. По этой причине можно обеспечить более высокое внутреннее давление, необходимое для набухания сырца, формируемого экструдером, и, в конечном счете, набухание заполнителя при более низкой температуре.Было подтверждено, что путем разработки рецептуры с оптимальной комбинацией, как описано выше, и образования агрегатов с использованием экструдера температура активации пенообразования была снижена, а образование сплавления во вращающейся печи было предотвращено. Поскольку температура активации вздутия снижается, можно также ожидать эффекта энергосбережения.

% углерода. При содержании указанных добавок механизм пенообразования черным ядром работал в широком диапазоне, снижая температуру вспучивания. Плотность неспеченных тел различалась в зависимости от способа формования. Размер пор 1 мкм был измерен очень низким в сыром теле, сформированном экструдером и компрессионным формованием. По этой причине можно обеспечить более высокое внутреннее давление, необходимое для набухания сырца, формируемого экструдером, и, в конечном счете, набухание заполнителя при более низкой температуре.Было подтверждено, что путем разработки рецептуры с оптимальной комбинацией, как описано выше, и образования агрегатов с использованием экструдера температура активации пенообразования была снижена, а образование сплавления во вращающейся печи было предотвращено. Поскольку температура активации вздутия снижается, можно также ожидать эффекта энергосбережения.

Благодаря этому исследованию было установлено, что оптимальные технологические параметры по химическому составу сырья, формованию сырца, сушке, предварительному нагреву, прокалке и прокаливанию сырья для вспучивания легкого заполнителя были подтверждены. Я надеюсь, что это исследование будет использовано в качестве важной модели для разработки всего процесса производства легких заполнителей.

Я надеюсь, что это исследование будет использовано в качестве важной модели для разработки всего процесса производства легких заполнителей.

Керамзитовый заполнитель | Геология Вики

Файл:Lecapelles.jpg

Поперечное сечение глиняной гальки

Файл:Hydroton.jpg

Керамзитовая галька марки Hydroton

Файл:керамзитовая галька.JPG

Куча керамзитовой гальки на Хизингене, Гётеборг, Швеция, 2013 г.

Керамзитовый заполнитель, представляет собой легкую керамическую оболочку с сотовым заполнителем, полученную путем обжига натуральной глины при температуре 1100-1200 °C во вращающейся печи.Гранулы имеют округлую форму и падают из печи размером примерно 0-32 мм со средней насыпной плотностью примерно 350 кг/м³. Материал просеивается на различные сорта в зависимости от области применения.

Обладая такими преимуществами, как малый вес, высокая проницаемость, высокая прочность и отличные звуко- и теплоизоляционные свойства, керамзит является хорошим универсальным заполнителем для использования в различных областях. Это также экологически чистый продукт, состоящий в основном из природной глины, не подверженный химическому воздействию, гниению или морозу и имеет длительный срок службы.Легкий вес гранул керамзита делает их идеальным решением при строительстве на слабых отложениях почвы или снижении нагрузки на старые и уязвимые конструкции. Воздушные карманы внутри гранул обеспечивают превосходное тепловое сопротивление при использовании в качестве утеплителя под полом в сплошной конструкции пола. Гранулы керамзита также широко используются для производства легких блоков и часто используются в системах фильтрации воды из-за их большой площади поверхности.

Это также экологически чистый продукт, состоящий в основном из природной глины, не подверженный химическому воздействию, гниению или морозу и имеет длительный срок службы.Легкий вес гранул керамзита делает их идеальным решением при строительстве на слабых отложениях почвы или снижении нагрузки на старые и уязвимые конструкции. Воздушные карманы внутри гранул обеспечивают превосходное тепловое сопротивление при использовании в качестве утеплителя под полом в сплошной конструкции пола. Гранулы керамзита также широко используются для производства легких блоков и часто используются в системах фильтрации воды из-за их большой площади поверхности.

Использование[]

Общие области применения: блоки, плиты, геотехнические заполнители, легкий бетон, очистка воды, гидропоника и гидрокультура.

См. также[]

Ссылки[]

Тор Арне, Молот; Клаас ван Брейгель, Стейнар Хелланд, Ивар Холанд, Магне Мааге, Ян П. Г. Мейнсберген, Эдда Лилья Свейнсдоттир (2000). Экономичное проектирование и строительство с конструкционным легким бетонным заполнителем . «Материалы для зданий и сооружений» (PDF). Евромат 99 . EUROMAT 99 6 : 18. doi:10.1002/3527606211.ch4

Экономичное проектирование и строительство с конструкционным легким бетонным заполнителем . «Материалы для зданий и сооружений» (PDF). Евромат 99 . EUROMAT 99 6 : 18. doi:10.1002/3527606211.ch4

doi:10.1002/3527606211.ch4. ISBN 3527301259

ISBN 3527301259.http://www3.interscience.wiley.com/cgi-bin/summary/112222224/SUMMARY?CRETRY=1&SRETRY=0. Проверено 17 декабря 2007 г. .

Шаблон:Гидрокультура

Керамзит — о сырье глине и производственном процессе

Из-за своей традиции керамзит более присутствует и распространен, чем можно было бы предположить в современных строительных технологиях. С геологической точки зрения исходная глина сначала представляет собой просто определение размера минеральных частиц. Эти мельчайшие частицы возникли и возникают, с одной стороны, в результате выветривания и эрозии различных горных пород, а с другой — в результате минерализации и осаждения органических материалов.Высокие давления и температуры могут привести к превращению этих отложений в различные, так называемые метаморфические породы. Таким образом, например, длительное воздействие давления и тепла превращает известняк в мрамор, а глину в сланец. Таким образом, глина является сырьем, которое возникло и до сих пор возникает геологически в результате непрерывных процессов. Это неисчерпаемое сырье, как известно, является исключительно подходящим материалом для строительства и других целей с древних времен. Дохристианские постройки или знаменитые армии в натуральную величину, воспроизведенные из глины, свидетельствуют о долговечности этого материала.

Таким образом, например, длительное воздействие давления и тепла превращает известняк в мрамор, а глину в сланец. Таким образом, глина является сырьем, которое возникло и до сих пор возникает геологически в результате непрерывных процессов. Это неисчерпаемое сырье, как известно, является исключительно подходящим материалом для строительства и других целей с древних времен. Дохристианские постройки или знаменитые армии в натуральную величину, воспроизведенные из глины, свидетельствуют о долговечности этого материала.

От побочного эффекта к 100-летней истории планомерного производства керамзита

Систематическое и контролируемое производство керамзита – до тех пор нежелательного побочного продукта производства глиняного кирпича – возникло лишь ближе к концу 19 века. Первый патент на производство экономически и конструктивно пригодного керамзита был выдан в США в 1918 г. Колыбелью европейского производства керамзита является Дания, где почковидный керамзит производился в больших масштабах с середины прошлого века. век.Преимущества этого легкого и, тем не менее, прочного и долговечного строительного материала неуклонно возрастали по мере его развития. В дополнение к первоначально преследуемой основной цели снижения веса, сегодня решающими причинами для использования керамзита являются выдающаяся теплоизоляция, сбалансированный микроклимат в помещении и постоянно растущее внимание к строительной биологии. На нашем веб-сайте представлен широкий ассортимент продукции с многочисленными преимуществами и различными потенциальными областями применения.

век.Преимущества этого легкого и, тем не менее, прочного и долговечного строительного материала неуклонно возрастали по мере его развития. В дополнение к первоначально преследуемой основной цели снижения веса, сегодня решающими причинами для использования керамзита являются выдающаяся теплоизоляция, сбалансированный микроклимат в помещении и постоянно растущее внимание к строительной биологии. На нашем веб-сайте представлен широкий ассортимент продукции с многочисленными преимуществами и различными потенциальными областями применения.

Принцип производства нашего керамзита

Необработанная глина, добываемая открытым способом и состоящая из природной отборной эоценовой глины, содержащей более 60% монтмориллонитовой глины, предварительно перемешивается, очищается при подготовке, гомогенизируется и затем подается в различных вращающихся печей в зависимости от индивидуального производственного процесса по принципу Leca. После сушки глины при температурах от 300 до 800 °C с одновременным измельчением и гранулированием с помощью оборудования внутри печи фактический процесс расширения происходит при температуре ок. 1200 °С. Оболочка глиняных гранул достигает температуры плавления и спекается, а значит, сплавляется между собой и благодаря этому становится более плотной. Одновременно органические составляющие (соединения углерода) внутри газифицируются или сгорают, повышая температуру и превышая температуру плавления глины. Дополнительный эффект расширения создается выделением кислорода из оксидов, содержащихся в глине, которое начинается при этих высоких температурах. Это происходит за относительно короткое время, поэтому газы не могут диффундировать достаточно быстро и образуют газовые поры, расширяющие глину.В результате получается почковидная частица со стабильной оболочкой и мелкопористым аэрированным ядром для различных потенциальных применений.

1200 °С. Оболочка глиняных гранул достигает температуры плавления и спекается, а значит, сплавляется между собой и благодаря этому становится более плотной. Одновременно органические составляющие (соединения углерода) внутри газифицируются или сгорают, повышая температуру и превышая температуру плавления глины. Дополнительный эффект расширения создается выделением кислорода из оксидов, содержащихся в глине, которое начинается при этих высоких температурах. Это происходит за относительно короткое время, поэтому газы не могут диффундировать достаточно быстро и образуют газовые поры, расширяющие глину.В результате получается почковидная частица со стабильной оболочкой и мелкопористым аэрированным ядром для различных потенциальных применений.

Керамзитовый заполнитель — English Wiki ) во вращающейся печи. Выделяющиеся газы расширяют глину за счет тысяч маленьких пузырьков, образующихся при нагревании и образующих сотовую структуру.LECA имеет приблизительно круглую или картофельную форму из-за кругового движения в печи и доступен в различных размерах и плотности.

LECA используется для изготовления изделий из легкого бетона и других целей.

LECA используется для изготовления изделий из легкого бетона и других целей.

Галька керамзитобетонная легкая.

История

LECA была разработана примерно в 1917 году в Канзас-Сити, штат Миссури, для производства во вращающейся печи запатентованного расширенного заполнителя, известного как Haydite, который использовался при строительстве USS Selma, океанского корабля, спущенного на воду в 1919 году.Вслед за этим в США была разработана серия заполнителей, известных как гравелит, перлит, роклайт и т. д. В Европе LECA началась в Дании, Германии, Нидерландах и Великобритании.

Характеристики

LECA обычно выпускается различных размеров и плотностей от 0,1 мм (0,004 дюйма) до 25 миллиметров (1,0 дюйма), обычно 0–4 мм, 4–10 мм, 10–25 мм и плотностью 250, 280, 330 и 510 кг/м 3 . Валун LECA — это самый большой размер LECA размером 100–500 мм и плотностью 500 кг / м 3 .

Некоторыми характеристиками LECA являются легкость, теплоизоляция за счет низкого коэффициента теплопроводности (до 0,097 Вт/мК [1] ), звукоизоляция за счет высокой звукоизоляции, влагонепроницаемость, несжимаемость при постоянном давлении и гравитационных нагрузках, не разложение в тяжелых условиях, огнестойкость, рН около 7, устойчивость к замерзанию и плавлению, простота перемещения и транспортировки, легкая засыпка и отделка, снижение статической нагрузки конструкции и поперечной нагрузки при землетрясении, идеальная подслащенная почва для растений и в качестве материала для дренажа и фильтрации.

Применение

Обычно используется в бетонных блоках, бетонных плитах, геотехнических заполнениях, легком бетоне, очистке воды, гидропонике, аквапонике и гидрокультуре.

LECA можно легко использовать в качестве субстрата для выращивания растений.

LECA — это универсальный материал, который используется во все большем числе приложений. В строительной отрасли он широко используется при производстве легкого бетона, блоков и сборных или монолитных конструктивных элементов (панелей, перегородок, кирпича и легкой черепицы).LECA используется для структурной обратной засыпки фундаментов, подпорных стен, устоев мостов и т. д., кроме того, он может снизить давление грунта на 75% по сравнению с обычными материалами, а также повышает устойчивость грунта при одновременном снижении осадки и деформации грунта. LECA может дренировать поверхностные и грунтовые воды, чтобы контролировать давление грунтовых вод. Затирка LECA может применяться для полов (отделки) и кровли с тепло- и звукоизоляцией.

LECA также используется в водоочистных сооружениях для фильтрации и очистки городских сточных вод и питьевой воды, а также в других процессах фильтрации, в том числе при работе с промышленными сточными водами и рыбоводческими хозяйствами.

LECA используется в сельском хозяйстве и ландшафтном дизайне. Это может изменить механику почвы. Он используется в качестве среды для выращивания в гидропонных системах, поскольку в смеси с другими средами для выращивания, такими как почва и торф, он может улучшить дренаж, удерживать воду в периоды засухи, изолировать корни во время заморозков и обеспечивать корни повышенным уровнем кислорода, способствуя очень энергичному росту. . LECA можно смешивать с тяжелой почвой для улучшения ее аэрации и дренажа.

См. также

Каталожные номера

- Tor Arne, Hammer; Клаас ван Брейгель; Стейнар Хелланд; Ивар Холанд; Магне Мааге; Ян П.Г. Майнсберген; Эдда Лилья Свейнсдоттир (2000). «Экономичное проектирование и строительство из конструкционного легкого бетонного заполнителя».

Материалы для зданий и сооружений . ЕВРОМАТ 99. Том. 6. с. 18. doi:10.1002/3527606211.ch4. ISBN 3527301259 .

Материалы для зданий и сооружений . ЕВРОМАТ 99. Том. 6. с. 18. doi:10.1002/3527606211.ch4. ISBN 3527301259 .

Физические свойства строительных блоков из заполнителя конопляной костры и цементного вяжущего, изготовленных на производственной линии керамзита (вибропрессование)

[1]

А.Эврард, А. Де Эрде, Гигротермические характеристики стеновых конструкций из извести и конопли J Build Phys, 34 (2010) 5–25.

DOI: 10.1177/1744259109355730

[2]

Р. Беван, Т. Вулли, Строительство из конопляной извести: Руководство по строительству с использованием композитов из конопляной извести. Книги BRE, Гарстон, (2008).

Беван, Т. Вулли, Строительство из конопляной извести: Руководство по строительству с использованием композитов из конопляной извести. Книги BRE, Гарстон, (2008).

[3]

Ф.Collet, S. Pretot, Экспериментальное исследование влагобуферной способности набрызг-бетона из конопли Constr Build Mater. 36 (2012) 58–65.

DOI: 10.1016/j.conbuildmat.2012.04.139

[4]

П. Дейли, П. Ронкетти, Т. Вулли, Биокомпозит из конопляной извести в качестве строительного материала, Агентство по охране окружающей среды, Ирландия, (2010).

Дейли, П. Ронкетти, Т. Вулли, Биокомпозит из конопляной извести в качестве строительного материала, Агентство по охране окружающей среды, Ирландия, (2010).

[5]

П.Гле, Э. Гурдон, Л. Арно, Акустические свойства материалов из растительных частиц с несколькими шкалами пористости. Прил. акуст. 72 (2011) 249–259.

DOI: 10.1016/j.apacoust.2010.11.003

[6]

Л. Арно, Э. Гурлей, Экспериментальное исследование параметров, влияющих на механические свойства конопляных бетонов, Constr Build Mater 28 (2012) 50-56.

Арно, Э. Гурлей, Экспериментальное исследование параметров, влияющих на механические свойства конопляных бетонов, Constr Build Mater 28 (2012) 50-56.

DOI: 10.1016/j.conbuildmat.2011.07.052

[7]

Ч.Гросс, П. Уокер, Характеристики стеллажей деревянных каркасов и стен из конопляной извести, Constr Build Mater, 66 (2014) 429–435.

DOI: 10.1016/j. conbuildmat.2014.05.054

conbuildmat.2014.05.054

[8]

Л.Курар, А. Даримон, А. Луи, Л. Мишель, Минерализация материалов на биологической основе: влияние на свойства цементной смеси. Вестник Ясского политехнического института, Строительство. 54 (2011) 1–14.

[9]

Л. Ф. Ма, Х. Ямаути, Р.О. Пулидо, Ю. Тамура, Х. Сасаки, С. Каваи, Производство цементных плит из древесины и других лигноцеллюлозных материалов: взаимосвязь между гидратацией цемента и механическими свойствами цементных плит. Древесно-цементные композиты в Азиатско-Тихоокеанском регионе. 13-23 (2010).

Ф. Ма, Х. Ямаути, Р.О. Пулидо, Ю. Тамура, Х. Сасаки, С. Каваи, Производство цементных плит из древесины и других лигноцеллюлозных материалов: взаимосвязь между гидратацией цемента и механическими свойствами цементных плит. Древесно-цементные композиты в Азиатско-Тихоокеанском регионе. 13-23 (2010).

DOI: 10.3403/bsen634

[10]

Н.Штевулова, Л. Кидалова, Й. Цигасова, Й. Юнак, А. Сикакова, Э. Терпакова, Легкие композиты, содержащие конопляную кожуру. Процедиа Инжиниринг. 65 (2013) 69–74.

DOI: 10. 1016/j.proeng.2013.09.013

1016/j.proeng.2013.09.013

[11]

М.Болтрик, Э. Павлючук, Свойства легкого цементного композита с экологически чистым органическим наполнителем. Constr Build Mater. 51 (2014) 97–105.

DOI: 10.1016/j.conbuildmat.2013.10.065

[12]

Г. Бальчунас, И. Пундене, Л. Лекунайте-Лукошюне, С. Вейелис, А. Корякинс, Влияние агрегатной минерализации конопляной костры на физико-механические свойства и структуру композита с цементным вяжущим. Инд. Культуры Прод. 77 (2015).

Бальчунас, И. Пундене, Л. Лекунайте-Лукошюне, С. Вейелис, А. Корякинс, Влияние агрегатной минерализации конопляной костры на физико-механические свойства и структуру композита с цементным вяжущим. Инд. Культуры Прод. 77 (2015).

DOI: 10.1016/j.indcrop.2015.09.011

Как использовать Hydroton (гранулы керамзита) в саду

Гидротонные камни для выращивания или керамзитовые гранулы, также называемые лека-глиной, глиняные шарики, являются одной из самых полезных и универсальных сред для выращивания для любого традиционного и гидропонного производителя.

Они приобрели популярность за последние десять лет благодаря своей пористой форме. Эти поры в каждом шарике позволяют легко поддерживать равномерное распределение питательных веществ, кислорода и воды вокруг корней различных растений.

Если вы ищете качественный продукт/торговую марку Hydroton на рынке, вот наш лучший выбор

Быстрая навигация

Что такое Hydroton/гранулы керамзита?

Гранулы керамзита

(Hydroton) изготавливаются путем нагревания глины до температуры более 2000 градусов по Фаренгейту.Процесс осуществляется во вращающейся печи. Когда шарики нагреваются, они наполняются пузырьками и формируются в маленькие кусочки размером с мрамор.

Хотя глину можно использовать отдельно для выращивания растений, ее также можно смешивать с почвой и другими средами для выращивания. Hydroton широко используется в гидропонике и аквапонике.

Преимущества Hydroton по сравнению с другими источниками

Есть много причин, по которым вы можете склоняться к использованию расширенных глиняных гранул для выращивания в садоводстве.

Водоотвод

Самым привлекательным кажется то, что он помогает отводить лишнюю воду, хотя они также сохраняют достаточно питательных веществ для постоянной доставки их к корням.

Стерильный

Несмотря на то, что гранул керамзита хватает надолго, на самом деле они не питают растение. Они не имеют питательной ценности и в первую очередь предназначены для использования в качестве сосудов для другой пищи, поставляемой вашему растению. По этой причине они помогают отпугивать насекомых и бактерии от растения во время роста.

pH-нейтральный

Это не повлияет на текущую почву, используемую в саду. Вы можете комбинировать его с любыми растительными растворами и основами, необходимыми для вашего сада, не беспокоясь о его воздействии.Эти гранулы являются недорогим способом сделать так, чтобы питание имело большое значение.

Легко для сбора урожая и пересадки

Поскольку гидротон представляет собой гранулы, он не прилипает. Вы не столкнетесь с большими неприятностями, полностью вынув растения/саженцы из горшков для выращивания.

Недостатки Hydroton

Дорого для крупных производителей

Hydroton — это очень простой в использовании материал для любителей и мелких производителей, но он нерентабелен для коммерческого производства или крупномасштабного выращивания.

Дренажный выпуск

Самое заметное преимущество камней, выращиваемых гидрокосами, имеет и свои недостатки. Поскольку он хорошо пропускает воду, этот материал может очень быстро высыхать. Не такая уж большая проблема, но просто имейте это в виду, если ваши растения не имеют постоянного потока воды и питательных веществ.

Пыль из глины

Если вы не очистите и полностью не промокнете эти гранулы, пыль из этого материала может всплыть. И есть вероятность, что он заблокирует дренажные линии вашей системы.

Гидротон и гидропоника

Без сомнения, гидротон – одна из самых популярных сред для выращивания, которую выбирают производители гидропоники и аквапоники. Поскольку он стерильный, легкий, его легко собирать и пересаживать, его можно использовать практически в любой гидропонной системе — фитильной, глубоководной, приливно-отливной и т. д.

Одно из предостережений при работе с гидротоном заключается в том, что, поскольку он не обладает большой водоудерживающей способностью, лучше иметь гидропонную систему, которая регулярно орошает/поливает. Об этом действительно стоит подумать, когда вы выращиваете водолюбивые растения, такие как салат, используя гидротон в качестве основной среды для выращивания.

Об этом действительно стоит подумать, когда вы выращиваете водолюбивые растения, такие как салат, используя гидротон в качестве основной среды для выращивания.

Другой подход заключается в измельчении гранул для лучшего дренажа. Но это связано с тем, что среда может улететь и заблокировать систему в системе с большим количеством воды, такой как приливы и отливы.

Гидротон и грунт

При использовании гранул керамзита в садоводстве вам необходимо выяснить, что именно нужно вашим растениям для роста в первую очередь.

Если вы хотите, чтобы вода стекала вокруг корней и проветривала их, оставьте гранулы целыми. Вы можете использовать Hydroton отдельно или смешать их с почвой. От 30 до 70 (30% гидротонна и 70% почвы) отлично работает для улучшения водоудерживающей способности смеси.

Вы также можете попробовать добавить этот материал на дно контейнера для выращивания под слоем почвы, чтобы улучшить дренаж

Некоторым растениям необходимо удерживать воду, а не аэрировать почву и корни. В этом случае вы можете измельчить глину, смешав ее с почвой, чтобы растения оставались увлажненными дольше, пока вы ухаживаете за ней. Наряду с питательными веществами, которые сохраняет глина, вы также удаляете лишнюю влагу, чтобы предотвратить появление плесени и гниения.

В этом случае вы можете измельчить глину, смешав ее с почвой, чтобы растения оставались увлажненными дольше, пока вы ухаживаете за ней. Наряду с питательными веществами, которые сохраняет глина, вы также удаляете лишнюю влагу, чтобы предотвратить появление плесени и гниения.

Где купить Гидротон

Гидротон настолько популярен в саду, что его нетрудно найти в вашем районе

Вы можете приобрести его в большинстве садовых и гидропонных магазинов, а также в крупных магазинах для дома и сада, таких как Home Depot и Lowes.Или самый удобный способ — заказать онлайн у множества продавцов и дистрибьюторов.

Мой любимый продукт — 10-литровый мешок глиняной гальки GROW!T GMC10L размером 4–16 мм от Hydrofarm. Их цена довольно конкурентоспособна, а также получает много положительных отзывов от покупателей. Вы можете заказать различные объемы от 10-литрового мешка, 25-литрового мешка до 40-литрового мешка

Глиняная галька GROW!T GMC10L, 10-литровый пакет, 4–16 мм

Основные характеристики

- Вес: 3.

68 фунтов

68 фунтов - Размер: 10-литровый мешок (18,5 x 3 x 18,5 дюймов)

- Круглые шарики 4–16 мм

- 100% натуральная предварительно промытая глина

- Колодец дренажный. Обеспечивает достаточный уровень кислорода

- Подходит как для традиционного выращивания, так и для гидропоники/аквапоники

Проверить цены

Как правильно подготовить гранулы Hydroton/глины к использованию

Перед тем, как выложить керамзитовые гранулы в сад, нужно уделить время их промывке и замачиванию, избавляясь от мусора и пыли, которые находятся в порах.Вы можете использовать ведро воды, чтобы смочить гранулы, хотя вам, возможно, придется снова промыть.

Чтобы наполнить их питательными веществами, добавьте предпочитаемый раствор для выращивания, прежде чем поместить их в сад или горшок. Используйте только около 25% того, что вы обычно используете, так как он уже будет концентрированным, пока впитывается в гранулы.

В некоторых источниках рекомендуется замачивать гранулы керамзита не менее шести часов, хотя замачивание до 24 часов даст наилучшие результаты. Вы должны заметить, насколько тяжелее становятся гранулы после замачивания.

Вы должны заметить, насколько тяжелее становятся гранулы после замачивания.

В приведенном ниже видео показан пример правильной подготовки.

Советы по выращиванию с Hydroton / Leca Clay

Так же, как и при посадке в почву, гидротон можно использовать по-разному. Выбранный вами процесс будет полностью зависеть от ваших растений и фазы роста.

Сокрушить Гидротон или нет?

Гранулы керамзита можно измельчить на более мелкие кусочки.Выбирая разбить исходный размер, вы создаете текстуру, которая удерживает больше воды, что идеально подходит для семян, которые вы хотите прорастить. Вы можете использовать любой одноразовый пакет для хранения гранул керамзита, используя молоток или молоток, чтобы разбить кусочки. Используйте меньшие кусочки так же, как вы использовали бы горшок для семян, пока они не прорастут свои первые листья. Тем не менее, следите за тем, чтобы кусочки оставались достаточно большими, чтобы оставаться в горшках.

Тем не менее, следите за тем, чтобы кусочки оставались достаточно большими, чтобы оставаться в горшках.

Прорастание семян

Приведем пример, когда вы проращиваете семена с помощью мистера, автоматизированного по таймеру.

Во-первых, поместите замоченные гранулы в маленькие горшочки для начинающих, как вы обычно делаете, когда выращиваете рассаду в почве. Затем положите семена поверх гранул, покрыв их парой камешков для стабилизации. Когда все будет готово, питайте эти планы во влажном куполе.

При использовании тумана убедитесь, что помпа работает с таймером цикла, который длится не более десяти секунд за раз, повторяя процесс каждые два-три часа. Если у вас нет этого оборудования, вы можете выполнить запотевание вручную.Только не позволяйте воде высохнуть, прежде чем посадите рассаду.

Клонирование растений

Хотя камни для выращивания Hydroton легкие, они достаточно прочные, чтобы поддерживать положение растений, особенно при резке. Они также стерилизуются, что делает их отличным материалом для клонирования растений

Они также стерилизуются, что делает их отличным материалом для клонирования растений

.

Клонирование Обрезка с использованием гидротона может применяться либо к технике низкой пересадки, либо к методу проращивания капельным поливом.

При использовании техники низкой пересадки семена сажают низко в небольшой горшок, обеспечивая достаточную влажность над растением.Для этого заполните горшок примерно на одну треть пути, а затем посадите семена примерно 1 – 1,5″ ниже верхнего слоя. Это не только увлажняет нижнюю часть черенка находящимся под ним питательным раствором, но и удерживает гранулы частично погруженными в воду. Увлажненная нижняя часть гранул поможет отвести влагу и питательные вещества к клону, находящемуся над водой.

Если вы используете метод капельного полива, вы фактически сажаете семя там, где оно останется на время своего роста, а не только на стадии прорастания.Это особенно полезно, если вы не хотите тратить время и деньги на дополнительные горшки или если вы новичок в садоводстве.

Установите капельную систему как можно ближе к новым черенкам, чтобы вырастить свой «клон». Это делается для того, чтобы гранулы керамзита были полностью пропитаны, обеспечивая достаточное количество влаги для клона.

Медиа-кровати и голландское ведро.

Hydroton также отлично подходит для систем с питательными средами и водостойких систем, таких как голландское ведро.

Эти типы систем обычно имеют сильный непрерывный поток воды.Это делает гидротон идеальной средой, так как его трудно смыть, и он хорошо отводит воду. Производители обычно используют только Hydroton в качестве основной среды для выращивания или смешивают с такими материалами, как перлит, вермикулит с Hydroton на дне смеси для улучшения дренажа смеси.

Чего нельзя делать с Hydroton

Не позволяйте этим камешкам полностью высохнуть

Гидротону требуется много часов, чтобы полностью промокнуть. А когда он сухой, он может поглощать влагу из ваших растений, что угрожает жизни ваших растений.

Стерилизовать при повторном использовании

Многие производители гидропоники повторно используют гидротон для выращивания рассады и клонирования. Они очень чувствительны к бактериям, грибкам и т. д. Вы должны обязательно замочить эти камешки, простерилизовать их перекисью или изотопным спиртом.

Не используйте только гидротон для замены почвы.

Если у вас нет регулярной системы полива, не выращивайте растения в горшках только с гидротоном. Гидротон не может удерживать воду так долго, как почва, и очень быстро высыхает, если ему не обеспечить постоянную воду.

Техническое обслуживание Hydroton

Чтобы убедиться, что глиняные гранулы продолжают питать и расти ваши растения, вам нужно не торопиться, чтобы промыть их и предотвратить скачки значения CEC. CEC означает «емкость катионного обмена», и значение является просто показателем того, сколько держатся гранулы керамзита.

Поскольку гранулы чрезвычайно пористые, они могут удерживать питательные вещества намного дольше, чем это эффективно, поэтому вам следует либо ограничить их использование небольшим периодом времени, либо вам нужно время, чтобы периодически их промывать. Хорошим признаком того, что его оставили слишком долго, является остаток соли, который образуется на верхнем слое.

Хорошим признаком того, что его оставили слишком долго, является остаток соли, который образуется на верхнем слое.

С горшечными растениями вытащите растение из гранул керамзита и промойте гранулы сверху. Если горшков нет, просто промойте сад сверху, пока смываются отложения. При ополаскивании используйте исключительно свежую воду со сбалансированным pH.

Гранулы керамзита дают уровень питания, который почва не может удерживать с течением времени, но они, кажется, лучше всего подходят для выращивания рассады или горшечных растений.Однако при правильном уходе вы можете использовать его практически в любой ситуации выращивания.

как управлять заводом по производству бетонных смесей cp 30 завод по производству сухих строительных смесей непрерывного действия

368 Бетонный завод PPTs Посмотреть бесплатно и скачать

Посмотреть PPT Бетонный завод онлайн, безопасно и без вирусов! Многие из них доступны для скачивания. Узнавайте новое и интересное. Получите идеи для собственных презентаций. Поделитесь своим бесплатно!

Получите идеи для собственных презентаций. Поделитесь своим бесплатно!

Малый бетонный завод Мобильный бетоносмеситель Заливка бетона

Мобильный бетонный завод разработан в соответствии с европейским стандартом CE.Он решает проблемы установки, транспортировки и ограниченного рабочего пространства традиционного бетонного завода. Контейнерные перевозки, Нет необходимости в фундаменте, Смена рабочего места в любое время, Работа на месте, Полностью автоматический, Экономия затрат и защита окружающей среды.

cp 30 скорость дозирующего завода

cp 30 скорость дозирующего завода пост оператора бетонного завода cp 30 Индонезия — CB Machinery. Чертеж фундамента бетонного завода cp 30 Скачать чертеж фундамента бетонного завода cp 30 Переносной растворный завод с нестабильными пропусками воспламенения, смешивающий цемент в Индии, цена цемента в Иране. является семейным бизнесом и уже более 25 лет занимается поставками заводов и оборудования для производства товарного бетона. Наш опыт поможет вам найти идеальное растение, отвечающее вашим потребностям.

Наш опыт поможет вам найти идеальное растение, отвечающее вашим потребностям.

Типы скиповых бункеров Механический дозатор искусственного бетона

Конвейерная лента для бетонного завода ccp30. 20191120Дозировочная установка доступна для перепродажи в Нашике найти подержанную дозировочную установку для перепродажи в Махараштре Дозирующая установка cp30 Завод cp30 Swing Setter 1 Ленточный конвейер Особая характеристика серии установок cp — большая серия, большая активная и. Читать далее; Проектирование и расчет бетонного…

Бетонный завод со скиповым бункером HZS35, вид воронки

Бетонный завод со скиповым бункером HZS35, 50000 долларов США / комплект, электрический, 70 кВт, новый. Источник от Shandong Mix Machinery Equipment Co., Ltd. на Alibaba.com.

непрерывный раствор завод по производству готовых смесей макет в Гуджарате автоматический бетоносмеситель лучшее качество поставщик Китая 40 куб. готовая смесь 8 м3 6×4 shacman f3000 автобетоносмеситель бетонный завод в продаже

cp 30 бетонный завод утопление

cp 30 бетонный завод catlock | 15м3/ч-240м3/ч . .. Завод CP 30 также доступен с турбосмесителем или планетарным тарельчатым смесителем для производства сборного железобетона. Особенностью установок серии CP является большой активный и пассивный резерв, обеспечиваемый звездообразной конструкцией. уровень независимости от плановой поставки агрегатов.

.. Завод CP 30 также доступен с турбосмесителем или планетарным тарельчатым смесителем для производства сборного железобетона. Особенностью установок серии CP является большой активный и пассивный резерв, обеспечиваемый звездообразной конструкцией. уровень независимости от плановой поставки агрегатов.

план завода по производству готовых строительных смесей непрерывного действия в Гуджарате завод по производству сухих строительных смесей непрерывного производства в Индии стоимость машины для просеивания бетона в каталоге Индии

Цена машины для бетоносмесителя с самозагрузкой в Непале, Китай

Сертификаты.Визит клиентов. Чтобы удовлетворить потребности наших клиентов с небольшими бетоносмесителями, наша философия управления заключается в том, чтобы стремиться к совершенствованию наших технологий и воображения, чтобы предоставить нашим клиентам высококачественное оборудование и услуги для бетоносмесителей по цене в Непале, чтобы удовлетворить их потребности и зависимости. В то же время, наша малая бетономешалка была продана в Юго-Восточную Азию …

В то же время, наша малая бетономешалка была продана в Юго-Восточную Азию …

Экспортные данные и цена бетонного завода в соответствии с HS

Посмотреть подробные экспортные данные, цена, ежемесячные тенденции, основные страны-экспортеры, основные порты бетонного завода по коду ТН ВЭД 8474

Поддон с фиксированным креплением на линии и мобильным наклоном

Начните с самых низких инвестиций, а затем модернизируйте установку до максимальной производительности.Первоначально можно использовать маятник для бетонирования или, для большей уверенности, использовать скоростную разливочную тележку, перейти на мобильный бетонораздатчик, мобильное устройство для выравнивания и затирки/плавающее устройство.

Двухвальная дозировочная установка — Cosmos Twin Shaft (CTS) дозирование

Производитель двухвальной дозировочной установки — Cosmos Twin Shaft (CTS) Batch Plant, Cosmos двухвальная дозировочная установка, предлагаемая Cosmos Construction Machineries And Equipments Private Limited, Пуна, Махараштра .

Запасные части для дозирующих установок по лучшей цене в Индии

При поддержке передовых технических знаний мы участвуем в предложении лучших серий запасных частей для дозирующих установок нашим клиентам.Они широко используются в строительных целях. Поставляемый нами продукт пользуется большим спросом, так как он удобен в транспортировке и управляется с помощью компьютера. Мы строго проверяем этот пункт

Schwing Stetter (India) Private Limited, Ченнаи — Производитель стационарных бетононасосов Schwing Stetter и бетоносмесительного завода Schwing Stetter

Schwing Stetter India Pvt Ltd представила новаторские продукты в индийской бетононасосной промышленности, которые стал синонимом индустрии RMC.Сегодня, с беспрецедентным ростом, Schwing Stetter India Pvt Ltd последовательно выделяет производственные базы для трех основных продуктов, а именно: бетононасоса, бетонного завода и многих других.

SCHWING STETTER M1 Калибровка растений, технические данные

Сенту 16, 2017 · दोस्तों अगर आप भी भी भी भी भी · भी k k कैलिब्रेशन सीखना चाहते है तो हमारा यह . ..

..

Очень высокая высота 3,8 м. машина для приема песка на alibaba comt

бетонный завод | скиповый подъемник периодического действия заполнителей conmat

бетонный завод wikipedia2019 1 6 · отличается ленточным конвейером бетонный завод, бункерный скиповый подъемник бетонный завод транспортирует заполнители к смесителю с помощью бункера, который более медленный способ транспортировки заполнителя.также известный как бетонный завод или бетонный завод, в Северной Америке преобладает центральная часть

Мобильные заводы | Заводы по дозированию | Schwing Stetter Филиппины

Бетоносмесительные установки Stetter можно использовать в любой точке мира. Будь то арктический холод, тропическая влажность или экстремальная жара, бетонные заводы Stetter могут быть идеально оборудованы для любой климатической зоны и везде доказали свою надежность.

прокат установочных установок для качелей

Компания | ELKON Бетонные заводы.Широкий ассортимент продукции. Компания ELKON, стремящаяся использовать самые передовые производственные технологии и инновации, предлагает своим клиентам широкий ассортимент продукции, включая мобильные, компактные, стационарные и стационарные бетонные заводы, а также бетононасосы прицепного типа, заводы по переработке бетона, цементные силосы, цементные системы подачи и производства бетонных блоков …

Компания ELKON, стремящаяся использовать самые передовые производственные технологии и инновации, предлагает своим клиентам широкий ассортимент продукции, включая мобильные, компактные, стационарные и стационарные бетонные заводы, а также бетононасосы прицепного типа, заводы по переработке бетона, цементные силосы, цементные системы подачи и производства бетонных блоков …

БЕТОННЫЙ ЗАВОД

Асфальтосмесительный завод hБетонный завод hДробильный завод hПесочный завод и грохотный завод hБетонный столб/свайный завод hмешочный фильтр и эп. /phhc/p головной офис samick music plaza bldg 2f, #58-3 nonhyun-dong, kangnam-gu, seoul, korea

строительство в бахрейне завод по производству блоков aac ferrara bros.новый бетонный завод nycedct завод, бетоносмесительный завод

мобильный завод по производству мешков для цемента

18412 результаты завод по производству цементных мешков, купить различные высококачественные завод по производству цементных мешков продукты от бетонного завода мобильный бетонный завод бетоносмесительный завод качающаяся установка YUBANG фильтровальный мешок, сбор пыли мешок для цементного завода. Британская цементная промышленность в 2011 и 2012 годах — Global Cement

Британская цементная промышленность в 2011 и 2012 годах — Global Cement

завод по производству битума в Сане, асфальтный завод в Сан-Диего

завод по производству битума в Санаа поставщик завода по производству асфальтобетонных горячих смесей dg2000.Стоимость асфальтосмесительного завода периодического действия в Алжире поставщик асфальтобетонного завода. сколько стоит асфальтосмесительный завод DG2000сколько стоит асфальтосмесительный завод DG2000. Китайский дилер lb2000 завод по производству горячей асфальтобетонной смеси цена в алжире завод по производству асфальтобетонных смесей spedo рынок алжира и азиатский б/у жерех.

купить готовую бетонную смесь ultratech онлайн в бетоноочистительной установке для продажи оборудования для производства песка в аренду и поставщиков в Гисеньи

Бетонный завод | мини-бетоносмесительный завод Австралия

Ведущий производитель и поставщик качественного стационарного бетонного завода от Atlas Equipments.Качественные машины по разумной цене. Заказывайте бетонный завод у нас. Прочная конструкция, усовершенствованная конструкция, простая в использовании панель управления делают это оборудование выбором многих ведущих строительных подрядчиков по всему миру.

Заказывайте бетонный завод у нас. Прочная конструкция, усовершенствованная конструкция, простая в использовании панель управления делают это оборудование выбором многих ведущих строительных подрядчиков по всему миру.

Китайский бетонный завод, Бетонный завод

Китайские производители бетонных заводов — Выберите высококачественную продукцию для бетонных заводов 2020 года по лучшей цене от сертифицированных китайских заводов-изготовителей, поставщиков бетонного оборудования, оптовиков и заводов «Сделано в Китае».com, стр. 11

Работа в Saputo: 654 отзыва

654 отзыва от сотрудников Saputo о культуре Saputo, зарплатах, льготах, балансе между работой и личной жизнью, управлении, гарантиях занятости и многом другом. Отличное место для работы, было похоже на большую семью. Они очень ориентированы на безопасность продуктов, чтобы обеспечить …

.

В зависимости от величины фракции до 15 л.

В зависимости от величины фракции до 15 л.

Материалы для зданий и сооружений . ЕВРОМАТ 99. Том. 6. с. 18. doi:10.1002/3527606211.ch4. ISBN 3527301259 .

Материалы для зданий и сооружений . ЕВРОМАТ 99. Том. 6. с. 18. doi:10.1002/3527606211.ch4. ISBN 3527301259 .  68 фунтов

68 фунтов