Самоуплотняющийся бетон — преимущества и недостатки

Самоуплотняющийся бетон — преимущества и недостатки

Самоуплотняющийся бетон – это бетон, обладающий очень высокой подвижностью и распространяющийся в опалубке без использования механической вибрации. Он уплотняется под действием собственного веса. Преимуществом самоуплотняющегося бетона является то, что он, обладая всеми качествами и свойствами обычного бетона, обеспечивает более высокую производительность при укладке. Этот строительный материал характеризуется повышенной плотностью, отсутствием крупных пор и полостей в структуре, что даёт существенно более высокое качество наружных поверхностей и позволяет применять его в зонах повышенной влажности.

Самоуплотняющийся бетон обладает прекрасной пластичностью и подвижностью, что позволяет проектировщикам не ограничиваться в выборе геометрической формы конструкции.

Возможно бетонирование густоармированных конструкций там, где обычный бетон может не заполнить всю полость опалубки. Этот вид бетона незаменим при бетонировании опор мостов, плотин и других ответственных и труднодоступных конструкций, когда требуется обеспечить непрерывную подачу большого объёма бетонной смеси, при затруднённых и небезопасных условиях труда рабочих.

Этот вид бетона незаменим при бетонировании опор мостов, плотин и других ответственных и труднодоступных конструкций, когда требуется обеспечить непрерывную подачу большого объёма бетонной смеси, при затруднённых и небезопасных условиях труда рабочих.

При одинаковом водоцементном соотношении и содержании цемента, самоуплотняющийся бетон, как правило, имеет несколько более высокую прочность на сжатие по сравнению с традиционным вибробетоном. Отсутствие необходимости вибрирования смеси уменьшает энергозатраты и время укладки, что, в конечном счёте, приводит к экономии финансовых затрат в строительстве. На сегодняшний день, самоуплотняющийся бетон используется при изготовлении сборных железобетонных конструкций, торкретировании, монолитных высокопрочных полов, реставрации и усилении конструкций.

Высокая эффективность нового строительного материала широко используется в строительстве большепролётных железобетонных мостов. Одним из самых заметных проектов выполненных с использованием самоуплотняющегося бетона является подвесной мост Акаши-Кайкё в Японии, соединяющий острова Хонсю и Сикоку. Общая длина моста составляет 3911 м. Он состоит из трёх пролётов: центрального, протяжённостью 1991 м, и двух крайних по 960 м. Высота пилонов достигает 283 м. В этом проекте бетонная смесь изготавливалась на месте и прокачивалась через трубопровод в заданную точку укладки, которая находилась на удалении в 200 метров. В рамках данного проекта, срок строительства был сокращен с 2,5 лет до 2 лет. Конструкция моста способна выдержать ветровую нагрузку со скоростью 178 км в час и землетрясения силой до 8,5 баллов по шкале Рихтера.

Общая длина моста составляет 3911 м. Он состоит из трёх пролётов: центрального, протяжённостью 1991 м, и двух крайних по 960 м. Высота пилонов достигает 283 м. В этом проекте бетонная смесь изготавливалась на месте и прокачивалась через трубопровод в заданную точку укладки, которая находилась на удалении в 200 метров. В рамках данного проекта, срок строительства был сокращен с 2,5 лет до 2 лет. Конструкция моста способна выдержать ветровую нагрузку со скоростью 178 км в час и землетрясения силой до 8,5 баллов по шкале Рихтера.

Преимущества

— Улучшение конструкционности;

— Улучшение структурной целостности;

— Высокая пластичность и подвижность смеси;

— Высокая прочность и долговечность;

— Повышенная плотность, минимизация наличия пустот и дефектов;

— Быстрая укладка без вибрации;

— Сокращение трудозатрат и потребности в квалифицированной рабочей силе;

— Сокращение сроков строительства;

— Уменьшение износа оборудования;

— Снижение уровня шума, производимого вибраторами;

— Более безопасное ведение строительства;

— Возможность использования в конструкциях инновационной архитектуры;

— Обеспечивает более широкий спектр инвестиционных методов.

Недостатки

Использование самоуплотняющегося бетона должно осуществляться с учётом воздействия следующих факторов:

— Положительная температура окружающей среды;

— При транспортировке на длинные расстояния возрастает риск расслоения рабочей смеси, её стабильность;

— Задержки на рабочем месте могут повлиять на подвижность рабочей смеси;

— Опалубка должна быть спроектированы с расчётом на более высокое давление смеси, чем у обычного;

— Производство требует больше опыта и ухода, чем обычный вибробетон;

— Модуль упругости примерно на 15% ниже обычного;

— Дороже обычного бетона, вследствие наличия модифицированного состава и более высокой стоимости отдельных компонентов.

Самоуплотняющийся бетон (СУБ) — статья от компании «БетонТрансСтрой»

Для получения требуемого результата при применении различных смесей нередко используется вибрация, позволяющая улучшить проникновения раствора даже в самые узкие щели. Значительно упростить процесс позволяет самоуплотняющийся бетон. Благодаря своим свойствам он без использования дополнительных методик заполняет пространство. Особенно выгодно использовать данный вид смеси в конструкциях с тонкими стенами, а также при большом количестве армированных систем.

Благодаря своим свойствам он без использования дополнительных методик заполняет пространство. Особенно выгодно использовать данный вид смеси в конструкциях с тонкими стенами, а также при большом количестве армированных систем.

Особенности смеси

В первую очередь нужно отметить то, что сегодня купить бетон М100 в Подмосковье можно с различными характеристиками. В том случае, если работы подразумевают создание особо сложных конструкций, наилучшим вариантом будет именно самоуплотняющийся бетон. Данные свойства достигаются следующим образом:

- в смеси содержится большое количество гиперпластификаторов. Именно они позволяют достичь высокой степени разжижения;

- для исключения расслаивания применяются минеральные добавки, а в некоторых случаях несколько их видов.

Подобный состав объясняется следующим образом. Гиперпластификаторы, присутствующие в бетоне, обеспечивают текучесть смеси. В то же время, пропорционально этому показателю увеличивается и вероятность расслоения. Чтобы исключить это, используются дисперсные добавки. Отличным свойством обладает микрокремнезем и метакаолин. В некоторых случаях продаваемый бетон в Подмосковье может содержать каменную муку или золы.

Чтобы исключить это, используются дисперсные добавки. Отличным свойством обладает микрокремнезем и метакаолин. В некоторых случаях продаваемый бетон в Подмосковье может содержать каменную муку или золы.

Одновременно для повышения вязкости в смесь добавляется большее количество песка. В результате проделанных манипуляций смесь обретает нужную консистенцию, а степень расслоения существенно снижается.

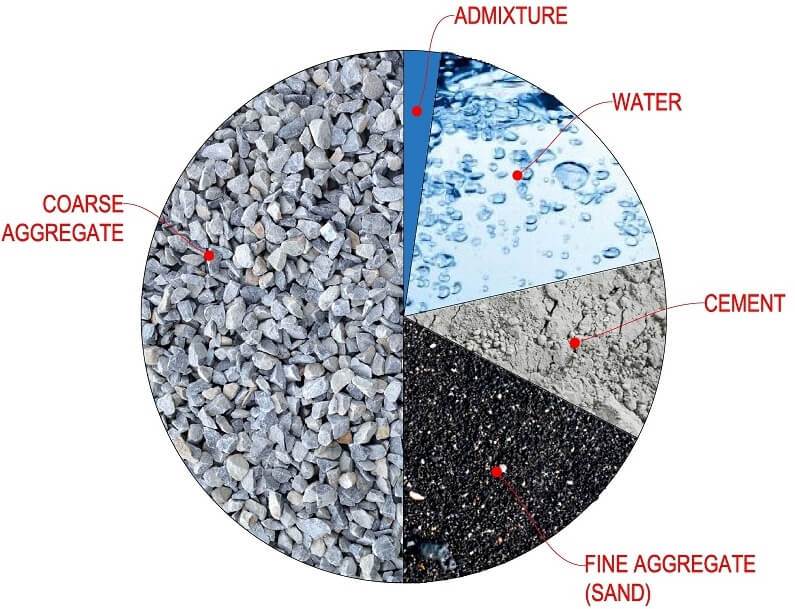

Наиболее простым примером самоуплотняющегося бетона может служить следующий состав смеси:

- вода 7 %;

- портландцемент 20 %;

- песок 32 %;

- крупнозернистый заполнитель 30 %;

- минеральные добавки 10 %;

- гиперпластификатор 1 %.

Дополнительные свойства смеси

Определившись с основными характеристиками, нелишним будет разобраться, какие же еще дополнительные требования предъявляются к самоуплотняющемуся бетону. Особое знание имеет вязкость смеси. Данный показатель высчитывается определенным образом и у различных материалов могут отличаться в зависимости от назначения. Также знание имеет формируемость, то есть способность готового бетона проникать через узкие отверстия, а также щели между арматурами.

Также знание имеет формируемость, то есть способность готового бетона проникать через узкие отверстия, а также щели между арматурами.

Благодаря особенностям изготовления самоуплотняющаяся смесь имеет такое преимущество, как равномерность, независимо от толщины и площади поверхности. Бетон можно применять при создании особо сложных конструкций, он долговечен и прост в применении. Благодаря этому сроки строительства существенно сокращаются, а свойства декоративного бетона улучшаются. Также важно отметить, что подобная смесь положительно сказывается на степени звукоизоляции и экологичности. Кроме того, стоимость бетона М350 с доставкой незначительно отличается от иных смесей, что позволяет отдать предпочтение более подходящей.

Самоуплотняющийся бетон — Smeta-kz.com

Самоуплотняющиеся бетонные смеси (СУБС) все чаще применяются в армированных конструкциях, полах и плитах, а также для архитектурного бетона. Часто они являются единственным решением для ремонта конструкций. СУБС – это высокоподвижные, устойчивые к расслаиванию бетонные смеси с диаметром расплыва конуса от 20 до 30 дюймов. СУБС легко укладывается в опалубку и полностью ее заполняет под тяжестью своего веса без какого-либо внешнего уплотняющего воздействия.

СУБС – это высокоподвижные, устойчивые к расслаиванию бетонные смеси с диаметром расплыва конуса от 20 до 30 дюймов. СУБС легко укладывается в опалубку и полностью ее заполняет под тяжестью своего веса без какого-либо внешнего уплотняющего воздействия.

СУБС создается путем использования надлежащего количества высококонцентрированной водоредуцирующей добавки и, при необходимости, добавок, модифицирующих вязкость, которые повышают устойчивость к расслоению бетонной смеси. Также может использоваться сочетание высококонцентрированной водоредуцирующей добавки и добавки для контроля гидратации цемента. Добавка для контроля гидратации цемента может на несколько часов продлить необходимую подвижность бетонной смеси.

Бетонные смеси, предлагаемые на рынке, обычно имеют отклонение от заданной подвижности плюс/минус 2 дюйма. Подвижность смеси измеряется диаметром расплыва бетонной смеси после поднятия верх стандартного конуса наполненного бетонной смесью. СУБС имеют подвижность от 20 до 30 дюймов. В густоармированных конструкциях часто применяют бетонные смеси с подвижностью 28±1 дюйма. Во многих высотных зданиях самоуплотняющиеся бетонные смеси, применяемые в вертикальных конструкциях, применяются также и для плит перекрытий. Применение одной бетонной смеси исключает необходимость координации действий строителей при переходе от бетонирования вертикальных конструкций к бетонированию плит перекрытий.

В густоармированных конструкциях часто применяют бетонные смеси с подвижностью 28±1 дюйма. Во многих высотных зданиях самоуплотняющиеся бетонные смеси, применяемые в вертикальных конструкциях, применяются также и для плит перекрытий. Применение одной бетонной смеси исключает необходимость координации действий строителей при переходе от бетонирования вертикальных конструкций к бетонированию плит перекрытий.

Уплотнение традиционной бетонной смеси требует двух человек: один человек вибрирует, другой перемещает вибратор от одной точки на другую. Следовательно, СУБС более экономичны. Применение СУБС означает увеличение количества бетона, укладываемого в течение дня. Больше бетона может быть уложено в течение рабочего дня меньшим количеством человек.

Во многих зданиях стараются добиться максимальной площади, которую можно сдать в аренду. Колонны и стены по этой причине являются густоармированными, а размеры их сечения стараются уменьшить насколько это возможно. В таких условиях применение СУБС является необходимостью. Среди проектов, в которых применялись СУБС, можно назвать Всемирный торговый центр 1 в Нью-Йорке, в котором использовался бетон с прочностью 14000 фунтов на квадратный дюйм. Сейчас почти во всех высотных зданиях Нью-Йорка используют бетон с прочностью 14000 фунтов на квадратный дюйм в вертикальных элементах нижних этажей. Бетон с прочностью 8000 фунтов на квадратный дюйм был уложен «вслепую» в густоармированную плиту под действующей линией метро №1 проходящей через Всемирный торговый центр. Плита была 50 футов в ширину. Бетонная должна была иметь подвижность 28 дюймов. Меньшая подвижность смеси могла привести к катастрофе. Производители работ могли наблюдать за укладкой и распределением бетонной смеси с помощью камер.

Среди проектов, в которых применялись СУБС, можно назвать Всемирный торговый центр 1 в Нью-Йорке, в котором использовался бетон с прочностью 14000 фунтов на квадратный дюйм. Сейчас почти во всех высотных зданиях Нью-Йорка используют бетон с прочностью 14000 фунтов на квадратный дюйм в вертикальных элементах нижних этажей. Бетон с прочностью 8000 фунтов на квадратный дюйм был уложен «вслепую» в густоармированную плиту под действующей линией метро №1 проходящей через Всемирный торговый центр. Плита была 50 футов в ширину. Бетонная должна была иметь подвижность 28 дюймов. Меньшая подвижность смеси могла привести к катастрофе. Производители работ могли наблюдать за укладкой и распределением бетонной смеси с помощью камер.

Всемирный торговый центр 1.

СУБС все чаще используется в архитектурном бетоне. В ACI 347 Руководство по опалубочным работам Американского института бетона содержится руководство по определению давления бетонной смеси на опалубку. Eli & Edythe Broad Museum Университета штата Мичиган, учебный корпус Медицинского центра Колумбийского университета, здание Представительства США при ООН являются хорошими примерами успешного использования СУБС в архитектурном бетоне. Ни в одном из этих проектов не возникало проблем из-за давления бетонной смеси на опалубку. Архитектору Университета штата Мичиган Заха Хадиду требовалась бетонная смесь, которая исключала бы появление каких-либо пор на поверхности бетона. Решение этой задачи – СУБС с подвижностью 28 дюймов.

Ни в одном из этих проектов не возникало проблем из-за давления бетонной смеси на опалубку. Архитектору Университета штата Мичиган Заха Хадиду требовалась бетонная смесь, которая исключала бы появление каких-либо пор на поверхности бетона. Решение этой задачи – СУБС с подвижностью 28 дюймов.

Eli & Edythe Broad Museum Университета штата Мичиган

Медицинский центр Колумбийского университета

Надлежащее планирование

Перед стартом каждого нового проекта подрядчику и проектной группе необходимо провести предварительное совещание для того чтобы рассмотреть предлагаемые составы бетонной смеси и обсудить методы и технологию производства бетонных работ. Подрядчик должен привлечь к обсуждению ответственных представителей всех заинтересованных сторон, связанных производством бетонных работ, включая:

- Начальника участка (Contractor’s Superintendent)

- Инженера-конструктора (Structural Engineer)

- Производителя бетонной смеси

- Производителя добавок в бетон

- Субподрядчика – производителя бетонных работ/Бригадира (мастера) отделочных работ (Finishing Foreman)

- Производителя бетононасосного оборудования

- Лабораторию, ответственную за контроль качества на строительной площадке

- Независимое испытательное агентство, ответственное за подбор состава бетонной смеси

Предварительно подрядчик должен разослать всем участникам совещания повестку дня. Обычно повестка дня включает следующие вопросы:

Обычно повестка дня включает следующие вопросы:

Специальные требования к СУБС

- Прочность бетона в возрасте 28 или 56 суток.

- Прочность быстротвердеющего бетона ___фунт-сила на кв. дюйм в возрасте___часов.

- Усадка – 0,04% за 28 дней является стандартной. 0,02% за 28 дней указывается на чертежах (Это минимум при повышенных требованиях к усадке и нежелательности деформационных швов)

- Морозостойкость/Долговечность

- Требования к бетону перекрытий, на которые укладываются напольные покрытия, чувствительные к влажности:

-Водоцементное отношение < 0,45

-Высококонцентрированная водоредуцирующая добавка, добавка для контроля гидратации цемента

-Зола-унос и/или доменный шлак требуются во многих смесях (для перекрытий требуется бетон с нормальным временем схватывания). Бетон с нормальным временем схватывания позволяет подрядчику через 4-5 часов после укладки смеси выполнить работы по отделке поверхности бетона. Добавки, обладающие вяжущими свойствами, такие как зола-унос или доменный шлак, могут замедлять схватывание бетона, поэтому в смесях, укладываемых в перекрытия, их может быть меньше чем в смесях, укладываемых в другие конструкции.

Подрядчик должен убедиться, что предлагаемый состав смеси обеспечит надлежащую укладку бетона в опалубку, транспортировку его по бетоноводам, отделку поверхности бетона после его схватывания и требуемую проектом качество бетона. Производитель бетона должен обеспечить таблицей дозировки высококонцентрированной водоредуцирующей добавки и обеспечить строительную площадку необходимым количеством добавки, чтобы восстановить подвижность смеси в случае незапланированных задержек бетонирования. Добавки для контроля гидратации цемента могут поддерживать необходимую подвижность и удобоукладываемость в течение нескольких часов, что позволит подрядчику стабилизировать свойства бетонной смеси на длительный отрезок времени без негативного влияния на прочность бетона.

Правильно подобранный состав и соответствующая проверка качества на строительной площадке, которые обеспечат соответствующую удобоукладываемость, перекачиваемость, время схватывания и отделки, необходимы во всех строительных проектах. Время схватывания и подвижность назначаются в зависимости от времени года. При тщательном планировании и подготовке и, соблюдении соответствующих процедур обеспечения/контроля качества, проект будет весьма успешным.

Время схватывания и подвижность назначаются в зависимости от времени года. При тщательном планировании и подготовке и, соблюдении соответствующих процедур обеспечения/контроля качества, проект будет весьма успешным.

Применение СУБС сегодня

СУБС более экономичны, поскольку требуется меньше людей при их укладке в опалубку. Подвижность бетонной смеси и оптимальный размер бригады строителей имеют важное значение для подрядчика. Многие подрядчики сейчас знают, что издержки при бетонировании железобетонных конструкций самоуплотняющимися бетонными смесями меньше по сравнению со смесями, требующими вибрирования при укладке. Быстрый набор прочности имеет большое значение во многих проектах, поскольку позволяет соблюдать согласованный график производства работ.

Федеральная администрация автомобильных дорог (FHWA) продолжает работу со штатами, исследователями, производителями, поставщиками добавок и другими партнерами по развитию технологии СУБС посредством научных исследований и строительных проектов. Во многих штатах СУБС используются в балках, опорах мостов, ростверках, колоннах, стенах, кессонах и других конструкциях. СУБС также используются при ремонте железобетонных конструкции там, где затруднено использование традиционных способов бетонирования.

Во многих штатах СУБС используются в балках, опорах мостов, ростверках, колоннах, стенах, кессонах и других конструкциях. СУБС также используются при ремонте железобетонных конструкции там, где затруднено использование традиционных способов бетонирования.

СУБС имеют много технических, экономических и экологических преимуществ. Они могут помочь в решении ряда трудных и дорогостоящих задач, и их применение стоит рассмотреть в следующих случаях:

- Применения геометрически сложной опалубки

- Бетонирования густоармированных конструкций

- В сборных конструкциях

- Необходимости в качестве, скорости и высокой производительности

- Сложности с надлежащим вибрированием бетона

Использование СУБС в Северной Америке постоянно растет. Это можно сравнить с использованием автоматической коробки передач в автомобилях. Немногие выбирают машины с механической коробкой передач или бетонные смеси для железобетонных конструкций, которые требуют вибрирования. Преимущества СУБС включают простоту и скорость укладки, более быстрое время возвращения автобетоносмесителей, исключение вибрирования и шума, меньшее содержание воды и все это в конечном итоге приводит к высокой производительности и долговечным конструкциям.

Преимущества СУБС включают простоту и скорость укладки, более быстрое время возвращения автобетоносмесителей, исключение вибрирования и шума, меньшее содержание воды и все это в конечном итоге приводит к высокой производительности и долговечным конструкциям.

Для устойчивости окружающей среды самоуплотняющаяся бетонная смесь является оптимальной бетонной смесью. СУБС, как правило, более эффективны из-за использования значительного количества дополнительных цементирующих материалов, таких как зола-унос, доменный шлак и микрокремнезем. Таким образом, содержание цемента можно уменьшить. Содержание воды также меньше. Сохранение водных ресурсов является приоритетом во всем мире.

К примеру, содержание цемента прочностью в 14000 фунт-сила на квадратный дюйм в бетонной смеси, уложенной в конструкции Башни Свободы, высотой 1776 футов, было 300 фунтов на кубический ярд. (Общее количество цементирующих материалов 873 фунтов на кубический ярд). Содержание воды 220 фунтов на кубический ярд. Средняя прочность бетона в возрасте 56 дней составила 16160 фунт-сила на квадратный дюйм.

Средняя прочность бетона в возрасте 56 дней составила 16160 фунт-сила на квадратный дюйм.

Для обычного бетона, т.е. бетона с прочностью 3000-4000 фунт-сила на квадратный дюйм, с заполнителем фракции 3/4 дюйма, требуется 290 фунтов воды на кубический ярд бетона с осадкой конуса 3 дюйма. Для каждого кубического ярда бетонной смеси, использовавшейся в Башне Свободы, воды требовалось на 70 фунтов меньше, на 40000 кубических ярдов бетона экономия воды составила 280000 фунтов (33533 галлонов).

Применение СУБС приводит к более прочной и долговечной бетонной конструкции. Отсутствие вибрирования означает отсутствие шума и меньший вред для здоровья бетонщиков.

Успешные проекты с использованием СУБС

В Таблице ниже представлен обзор СУБС использованных в пяти успешных проектах. Представленные составы смесей были подтверждены пробным бетонированием конструкции на строительной площадке.

Таблица примеров проектов с успешным использованием СУБС

- Башня 1 Всемирного торгового центра (ВТЦ): Бетон с прочностью 14000 фунт-сила на квадратный дюйм в возрасте 56 суток требовался для диафрагм жесткости вплоть до 30 этажа.

- Линия метро №1 Нью-Йорк: Еще одним сложным проектом, где использовались СУБС была новая плита толщиной 3 фута под линией метро №1, которая проходит через Всемирный торговый центр. Густо армированная плита шириной 50 футов была забетонирована «вслепую». Для наблюдения процесса бетонирования были установлены камеры.

- Здание медицинского центра Колумбийского Университета, Нью-Йорк: СУБС использована при бетонировании наклонных колонн.

- Eli & Edythe Broad Museum Университета штата Мичиган: Это еще один сложный из-за наклонных форм проект. ACI 347 включает руководство по определению давления бетонной смеси на опалубку. Камал Хайат (Kamal H. Khayat) и Дэвид Ланге (David Lange) обращались к теме давления на опалубку на международной конференции в Стокгольме, Швеция, 1 июня 2012 года. Оба и Камал Хайат и Дэвид Ланге являются всемирно известными авторами и экспертами по СУБС.

- Хадсон—Ярдс, 10 (52 этажа): Победитель премии New York City Concrete Industry Broad 2016 года.

Заключение

Во многих спецификациях указывается бетон с максимальной усадкой 0,04% в возрасте 28 суток. СУБС могут быть разработаны с очень низкой усадкой (0,02% в возрасте 28 суток) путем добавления добавки уменьшающей усадку. Подобная низкая усадка часто требуется для конструкции, подвергающихся атмосферным воздействиям и подводных конструкций с целью уменьшения швов и трещин.

СУБС значительно расширяют возможности бетонирования сложных и ответственных конструкции. В Северной Америке поставлена цель — достичь 15% доли СУБС в производстве готовых бетонных смесей. Эта цель, поставленная Комитетом по критическим технологиям в промышленности (Комитет является частью Совета по стратегическому развитию Фонда Американского института бетона), достигнута во многих городах благодаря использованию в высотных зданиях. Сегодня все крупные проектные фирмы закладывают СУБС в своих проектах для архитектурного бетона и густо армированных конструкции. Преимущества СУБС признаны многими застройщиками, проектировщиками и производителями бетона по всей стране.

Преимущества СУБС признаны многими застройщиками, проектировщиками и производителями бетона по всей стране.

Ссылки

Influence of SCC Mix Design on Thixotropy by Kamal H. Khayat, P.Eng., Ph.D., FACI, Frilem, Director,

Center for Infrastructure Engineering Studies at Universite de Sherbrooke, Quebec, Canada.

Mechanisms of SCC Formwork Pressure by David A. Lange, University of Illinois.

Уильям С. Фелан

Источник: www.structuremag.org

Перевод Smeta-kz.com

Поделиться в соц. сетях

Самоуплотняющийся бетон

На основании результатов исследований, проведенных в Японии, с 1988 года определены основные положения в технологии бетонирования с использованием самоуплотняющегося бетона (СУБ). Завершена разработка технологии самоуплотняющегося бетона, использование которого с 2003 года регламентируется директивой по железобетону. В этой директиве СУБ определяется как «бетон, способный уплотняться под действием собственного веса без воздействия дополнительной энергии уплотнения, освобождаться от содержащегося в нем воздуха, подаваться и полностью заполнять пространство опалубки, в том числе между арматурными стержнями».

В этой директиве СУБ определяется как «бетон, способный уплотняться под действием собственного веса без воздействия дополнительной энергии уплотнения, освобождаться от содержащегося в нем воздуха, подаваться и полностью заполнять пространство опалубки, в том числе между арматурными стержнями».

С введением этой директивы использование самоуплотняющегося бетона возможно без согласия или общего допуска органов строительного надзора, что дополнительно способствует его применению. На основании своих свойств СУБ особенно подходит для изготовления сборных конструкций или бетонных поверхностей, требующих особых архитектурных решений.

Самоуплотняющийся бетон имеет следующие преимущества:

— равномерное качество бетона по всему поперечному сечению

— незначительные ограничения при конструктивном исполнении строительных элементов

— улучшение долговечности

— улучшение свойств декоративного бетона

— облегчение работ по бетонированию

— сокращения сроков строительства

— звукоизоляция и охрана здоровья на строительных участках и на заводах готовых конструкций

1.

Основные положения

Основные положения

В соответствии с выбранным принципом проектирования СУБ разделяется на три типа, смотри таблицу 1.

Как правило, по сравнению с вибрированным бетоном СУБ имеет значительно более высокое содержание мелкодисперсной взвеси. Традиционный состав бетонной смеси, в котором преобладает по возможности высокое содержание зернистого заполнителя и низкое содержание мелких частиц, не используется при приготовлении самоуплотняющегося бетона. Вместо этого мелкодисперсная взвесь (цемент + зернистый заполнитель с размером зерна < 0,125 мм + добавки для бетона), вода затворения и разжижитель СУБ образуют клей, в котором крупный зернистый заполнитель просто «плавает».

Таблица 1: Содержание мелкодисперсной взвеси в самоуплотняющемся бетоне

Тип СУБ | Содержание мелкодисперсной |

Тип мелкодисперсной взвеси | 550 — 600 |

Тип стабилизатора | 350 — 500 |

Тип комбинирования | в зависимости от стабилизатора |

Для функциональной способности СУБ решающее значение имеют два признака. С одной стороны подвижность бетонной смеси должна быть достаточно высокой, чтобы способствовать освобождению бетона от содержащегося в нем воздуха, создавать оптимальное сцепление между сталью и бетоном даже при высокой степени армирования и уменьшать опасность образования дефектов (например, скопление гравия). С другой стороны СУБ должен иметь хорошую способность к сцеплению отдельных компонентов и предотвращать расслоение смеси. При расслоении могут возникнуть два эффекта:

С одной стороны подвижность бетонной смеси должна быть достаточно высокой, чтобы способствовать освобождению бетона от содержащегося в нем воздуха, создавать оптимальное сцепление между сталью и бетоном даже при высокой степени армирования и уменьшать опасность образования дефектов (например, скопление гравия). С другой стороны СУБ должен иметь хорошую способность к сцеплению отдельных компонентов и предотвращать расслоение смеси. При расслоении могут возникнуть два эффекта:

— Седиментация: оседание крупного зернистого заполнителя, выпотевание

— Сепарация: текучий бетон не в состоянии транспортировать крупный зернистый заполнитель в процессе перекачки.

Для одновременного достижения достаточной подвижности и способности к сцеплению компонентов следует соблюдать оптимальное соотношение состава и количества мелкодисперсной взвеси, воды и разжижителей. Количество воды должно быть определено таким образом, чтобы оно точно соответствовало водопотреблению мелкодисперсной взвеси и увлажняло поверхность. При этом становится ясно, что замена одних мелкозернистых компонентов другими (например, замена цемента летучей золой) приводит к изменению водопотребления, а измененный состав, как правило, влечет за собой изменение свойств свежеприготовленной бетонной смеси.

При этом становится ясно, что замена одних мелкозернистых компонентов другими (например, замена цемента летучей золой) приводит к изменению водопотребления, а измененный состав, как правило, влечет за собой изменение свойств свежеприготовленной бетонной смеси.

Дополнительное добавление воды одновременно влияет на подвижность бетонной смеси и способность компонентов бетона к сцеплению. Это может привести к тому, что при одновременном повышении подвижности бетонной смеси снизится сцепление между ее компонентами, что сделает структуру бетона нестабильной. Изменение количества добавляемой воды на ± 3 л/м может быть достаточным, чтобы вызвать оседание, сепарацию, вовлечение воздуха или низкую подвижность бетонной смеси. В то время как вода влияет на подвижность и сцепление компонентов бетонной смеси и может привести к ее расслоению, использование разжижителя регулирует ее текучесть.

В настоящее время при производстве самоуплотняющегося бетона используются практически исключительно разжижители нового поколения, так называемые разжижители на основе поликарбоксилата. С одной стороны должно быть известно взаимодействие цемента и разжижителя на основе поликарбоксилата, с другой стороны при этом необходимо учитывать характеристики подвижности в зависимость от температуры. Кроме этого некоторые разжижители при смешивании в бетоносмесителе могут вызывать дополнительное разжижающее действие, которое обозначается как «эффект осадка» и может привести к последующему расслоению бетонной смеси.

С одной стороны должно быть известно взаимодействие цемента и разжижителя на основе поликарбоксилата, с другой стороны при этом необходимо учитывать характеристики подвижности в зависимость от температуры. Кроме этого некоторые разжижители при смешивании в бетоносмесителе могут вызывать дополнительное разжижающее действие, которое обозначается как «эффект осадка» и может привести к последующему расслоению бетонной смеси.

Добавление пылевидных материалов (известняковая мука или летучая зола) приводит к улучшению подвижности смеси. Однако слишком высокое содержание очень мелких частиц при одинаковых условиях ведет к снижению ее подвижности. Наряду с воздействием добавок на реологические свойства самоуплотняющегося бетона они оказывают также влияние на внешний вид бетонной поверхности. При добавлении известняковой или кварцевой муки поверхность бетона становится более светлой, чем при добавлении летучей золы. Описанные связи между отдельными компонентами бетонной смеси оказывают влияние на то, что относительно незначительные изменения в ее составе вызывают значительные изменения свойств самоуплотняющегося бетона.

2. Требования к свежеприготовленной бетонной смеси

2.1 Текучесть

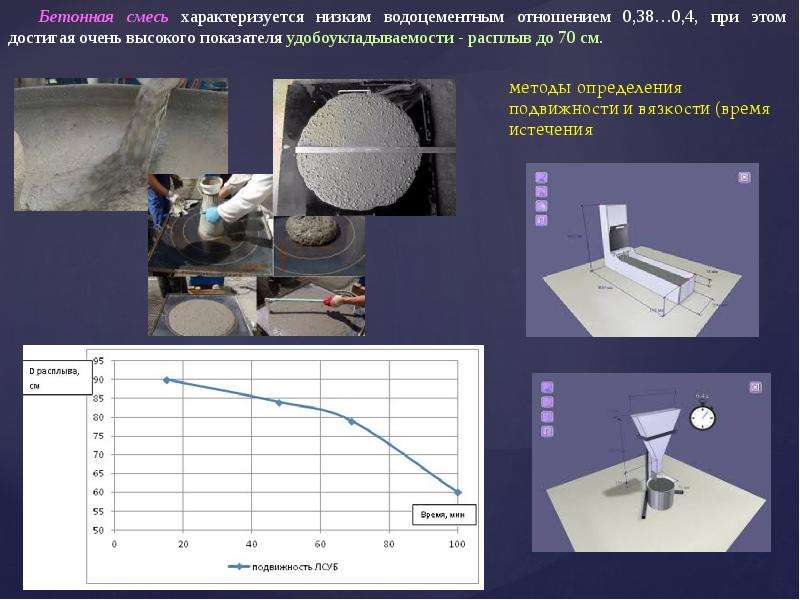

Определение текучести без блокировочного кольца (sm) оценивает растекаемость бетона. Растекаемость обычного самоуплотняющегося бетона составляет от 700 до 800 мм.

Определение текучести с помощью блокировочного кольца (smb) позволяет оценить растекаемость самоуплотняющегося бетона между арматурными стержнями. При этом преимущественно определяется, способен ли цементный клей перемещать крупный зернистый заполнитель между препятствиями (например, между стержнями арматуры) или в результате создания препятствий для крупного зернистого заполнителя образуется его оседание. Этот эффект может возникнуть также в том случае, если расстояние между стержнями арматуры превышает максимальный диаметр зерен заполнителя. Поэтому для проведения испытания число стержней и расстояние между ними следует определять в зависимости от размера наиболее крупных зерен (таблица 2). Диаметр стержней составляет соответственно 18 мм, диаметр блокировочного кольцо равен 30 см.

Использование дробленого зернистого заполнителя дополнительно создает препятствия для текучести бетонной смеси. Смесь самоуплотняющегося бетона считается пригодной к использованию при одинаковой высоте бетонной лепешки снаружи и внутри блокировочного кольца, хорошем перемещении наиболее крупных зерен заполнителя сквозь арматурные стержни и превышении значения растекаемости sm показателя smb максимум на 50 мм, смотри рис. 1.

Таблица 2: Число стержней блокировочного кольца

Максимальный диаметр зерен заполнителя | Число стержней |

8 или 11,4 мм | 22 |

16 или 22 мм | 16 |

32 мм | 10 |

2.

2 Время протекания через воронку

2 Время протекания через воронку

Вязкость самоуплотняющегося бетона определяется временем протекания смеси через воронку (tTr). При этом измеряется время, необходимое для вытекания бетонной смеси из v-образной воронки равномерной струей (рис. 2). Для обычного самоуплотняющегося бетона это время составляет от 5 до 20 с.

| Рис. 1: Определение показателя растекаемости smb |

2.3 Склонность к седиментации

Для того чтобы проверить склонность самоуплотняющегося бетона к седиментации, бетонная смесь наполняется в цилиндрическую форму высотой 500 мм и диаметром 150 мм. В форме установлены задвижки, разделяющие смесь на три части. После вымывания цементного клея посредством разницы в весе крупного зернистого заполнителя определяется, имеет ли бетон склонность к седиментации. Если содержание крупных зерен отличается менее чем на ± 20 % от массы среднего показателя содержания крупных зерен, то СУБ считается стабильным к седиментации.

| Рис. 3: Диапазоны удобоукладываемости четырех различных видов самоуплотняющегося бетона |

Исследования показали, что взаимозависимые значения растекаемости и времени прохождения через воронку могут служить критериями определения пригодности бетонной смеси. Исходя из этих показателей, определяемых при проведении типовых испытаний, для каждого вида СУБ устанавливается индивидуальный диапазон удобоукладываемости (рис. 3), гарантирующий отсутствие эффекта седиментации или сепарации, достаточную текучесть, способность бетонной смеси освобождаться от содержащегося в ней воздуха и стабильность в отношении седиментации.

| Рис. 4: Выпускной конус |

При одинаковом составе смеси воздействие различных температурных условий ведет к различным диапазонам удобоукладываемости.

Для обеспечения быстрой и простой проверки текучести и вязкости, соответствующей условиям стройки, в Федеральном союзе производителей цемента был разработан комбинированный метод, позволяющий определить оба показателя при проведении одного испытания.

Оборудование, необходимое для проведения этого испытания, представляет собой выпускной конус, установленный на пластине для определения растекаемости бетонной смеси (рис. 4).

3. Изготовление бетона и его транспортировка

Изготовление самоуплотняющегося бетона требует наличие высококачественного оборудования и обученного персонала. По причине чувствительности СУБ в отношении водопотребления к производителям выдвигаются следующие требования:

— Максимально высокая точность дозирования в смесительной установке.

— Удаление перед производством влаги, скапливающейся в бункере под зернистым заполнителем.

— Непрерывный контроль влажности песка; наличие данных о содержании влаги в крупном зернистом заполнителе.

— Использование остаточной воды согласно в соответствии с только при определенных условиях.

— Полное опустошение барабана смесителя и автобетоносмесителя, а также перекачивание воды для промывки.

Различное время транспортировки может сказаться на консистенции бетонной смеси таким образом, что выше названный «эффект осадка» (в зависимости от выбора разжижителя) при определенных обстоятельствах будет действовать по разному. Кроме этого воздействие погодных условий, например, солнечных лучей, может привести к повышению температуры свежеприготовленной бетонной смеси и тем самым изменить ее консистенцию. Для того чтобы отреагировать на возможное изменение консистенции вследствие транспортировки, погодных условий и т.д. путем своевременного изменения состава бетонной смеси, строительный участок и завод товарного бетона должны постоянно обмениваться информацией о свойствах свежеприготовленной бетонной смеси.

Дополнительное добавление разжижителя на строительной площадке согласно необходимо для того, чтобы непосредственно перед укладкой свежеприготовленная бетонная смесь достигла необходимых свойств. Это предполагает, что производитель бетона имеет соответствующие данные по дозированию, которые дают однозначное представление о том, какое количество разжижителя должно быть добавлено, чтобы получить необходимые показатели растекаемости и вязкости при имеющейся температуре и консистенции приготовленной бетонной смеси. Эти показатели определяются в рамках типовых испытаний.

Это предполагает, что производитель бетона имеет соответствующие данные по дозированию, которые дают однозначное представление о том, какое количество разжижителя должно быть добавлено, чтобы получить необходимые показатели растекаемости и вязкости при имеющейся температуре и консистенции приготовленной бетонной смеси. Эти показатели определяются в рамках типовых испытаний.

На основании чувствительности самоуплотняющегося бетона к производству, транспортировке и укладке каждое транспортное средство согласно директиве должно подвергаться приемочным испытаниям. В рамках этих испытаний необходимо проверить текучесть бетонной смеси с использованием блокировочного кольца или без него, являющуюся простым способом оценки пригодности самоуплотняющегося бетона к эксплуатации.

Оценка взаимозависимых значений растекаемости и времени прохождения через воронку позволяет пользователю определить, соответствует ли СУБ диапазону укладываемости, выявленному путем испытания.

На практике на основании простого использования применяется комбинированный метод с выпускным конусом.

Большое значение имеет точное определение сроков поставки бетонной смеси. Непрерывную перекачку бетонной смеси необходимо обеспечивать таким образом, чтобы после перекачки смеси из одного транспортного средства сразу приступить к опустошению другого. При этом следует обратить внимание на своевременное прибытие транспортных средств с товарным бетоном на строительный участок, что позволит вовремя провести испытания свежеприготовленной бетонной смеси.

Эти условия предъявляют высокие требования к заводу по производству товарного бетона в отношении логистических услуг и выполняются удовлетворительно в том случае, если типовые испытания проводятся в предельных условиях (например, различные температурные диапазоны), соответствующих строительному участку.

4. Укладка бетонной смеси

Перед укладкой бетонной смеси необходимо проверить, нет или в опалубке воды (например, дождевой воды). Даже незначительное содержание влаги может привести к расслоению самоуплотняющегося бетона, так как содержание воды в нем может повыситься до недопустимых пределов.

Перед укладкой самоуплотняющийся бетон должен пройти определенное расстояние, достаточное для удаления содержащегося в нем воздуха (рис. 5). В исключительных случаях, когда отсутствует участок, на котором происходит удаление воздуха из бетона, его необходимо создать искусственным образом. При этом бетон не должен течь слишком быстро. Удаление воздуха осуществляется тогда, когда бетонная смесь может стекать через край, пока она не займет окончательное положение в опалубке.

Если укладка бетонной смеси осуществляется с перерывами, то на поверхности бетона образуется слой густого, вязкого цементного клея, так называемая «слоновая кожа». Он препятствует смешиванию различных доз бетонной смеси; в последствие этот разделительный слой может отпечататься на поверхности бетона. Кроме этого даже из-за незначительного простоя в опалубке бетон может частично или полностью потерять свои самоуплотняющиеся свойства.

Рис. | Рис. 6: закачивание бетонной смеси в опалубку снизу. |

Бетонирование строительных элементов, в которых самостоятельное удаление воздуха затруднено (например, длинные и тонкие колонны, опалубка с углублениями), должно проводиться особенно тщательным образом. Наличие коротких участков для удаления воздуха и высокой скорости подъема бетонной смеси (преимущественно в высоких и тонких колоннах) приводит к тому, что подъемная сила воздушных пор оказывается не достаточно высокой для того, чтобы они смогли проникать через расположенный сверху слой свежеуложенной бетонной смеси. Исходя из этого, по возможности должно блокироваться попадание воздуха в бетон, а перед укладкой бетонной смеси воздух из нее должен удаляться. Избежать ненужного попадания воздуха можно в случае, когда бетонная смесь сбрасывается на арматуру не с большой высоты, а подается на нее при постоянном погружении шланга в свежий бетон во время перекачки. Тем самым предотвращается также создание различных слоев в бетонной конструкции вследствие образования «слоновой кожи». Если это не возможно из-за высокой степени армирования, хорошей альтернативой является заполнение бетонной смеси снизу через патрубок опалубки. Для этого предлагается использовать специальные рамочные опалубки, оборудованные на заводе наполнительным патрубком, к которому присоединяется шланг насоса (рис.

Тем самым предотвращается также создание различных слоев в бетонной конструкции вследствие образования «слоновой кожи». Если это не возможно из-за высокой степени армирования, хорошей альтернативой является заполнение бетонной смеси снизу через патрубок опалубки. Для этого предлагается использовать специальные рамочные опалубки, оборудованные на заводе наполнительным патрубком, к которому присоединяется шланг насоса (рис.

6). В этом случае смесительное устройство в загрузочной воронке бетононасоса в течение всего процесса перекачки должно быть покрыто свежеприготовленной бетонной смесью.

На основании свойств самоуплотняющегося бетона обязательным условием является непрерывная укладка и непрерывная поставка бетонной смеси. При потере СУБ свойств, необходимых для его укладки, при определенных обстоятельствах, даже после длительного периода транспортировки или хранения, возможно восстановление удобоукладываемости бетонной смеси путем добавления разжижителей. Уплотнять бетон нельзя.

Самоуплотняющийся бетон самостоятельно течет при незначительном срезывающем напряжении, а твердеет при высоком срезывающем напряжении.

5. Давление на опалубку

Положения для определения давления на опалубку, приведенные в стандарте DIN 18218 для обычного бетона, не распространяются в полной мере на самоуплотняющийся бетон. Благодаря легкой укладываемости СУБ позволяет достичь высокой скорости бетонирования очень длинных и тонких строительных элементов, например колонн. Преимуществу,

заключающемуся в быстрой укладываемости, противопоставляется повышенное давление на опалубку, что требует тщательного определения ее размеров.

Исследования, проводившиеся до настоящего времени и определявшие соотношение скорости бетонирования и свойств свежеприготовленной бетонной смеси с одной стороны и образующееся давление на опалубку с другой стороны, выдают противоречивые результаты. При отсутствии точных результатов для соответствующего СУБ рекомендуется определить наличие гидростатического давления на опалубку.

Значительное влияние оказывает как состав бетонной смеси, так и способ укладки. При подаче бетона в опалубку снизу на ее распространяется не только гидростатическое давление, но и дополнительно давление насоса, необходимое для преодоления трения сцепления между бетоном и опалубкой (обратить особое внимание при использовании поршневого насоса). Поэтому при подаче бетонной смеси снизу расчетное значение давления на опалубку необходимо дополнительно увеличить.

На основании ожидаемого максимального давления на опалубку ее углы должны быть устойчивыми к скручиванию. Кроме этого, необходимо выбрать правильное расстояние между опалубочными анкерами, так как, с одной стороны, на поверхности не должно проявляться слишком много анкерных конусов, а с другой стороны, не смотря на высокое давление на опалубку, в палубе не должны возникать большие искривления, что может отрицательно сказаться на внешнем виде бетонной поверхности.

Иногда места стыков между опалубками и палубами закрыты не полностью или палуба имеет дефекты в несколько миллиметров (например, зазоры между досками опалубки). Такие места впоследствии отразятся на бетонной поверхности. Если в вибрированном бетоне на месте этих дефектов возникает опасность образования скоплений гравия из-за выступающего цементного клея, то для самоуплотняющихся бетонов по причине значительно лучшего сцепления между его компонентами такой опасности нет.

Такие места впоследствии отразятся на бетонной поверхности. Если в вибрированном бетоне на месте этих дефектов возникает опасность образования скоплений гравия из-за выступающего цементного клея, то для самоуплотняющихся бетонов по причине значительно лучшего сцепления между его компонентами такой опасности нет.

6. Свойства самоуплотняющегося бетона

В основном свойства самоуплотняющегося бетона соответствуют свойствам обычного бетона. Самоуплотняющийся бетон может быть спроектирован как бетон обычной прочности или как высокопрочный бетон.

Предел прочности на сжатие

При одинаковом содержании цемента и водоцементном отношении СУБ по сравнению с вибрированным бетоном на основании более плотного соединения между его компонентами имеет более высокий предел прочности при сжатии.

Предел прочности при растяжении

При одинаковом пределе прочности на сжатие СУБ имеет незначительно более высокий предел прочности при растяжении по сравнению с обычным бетоном.

Сцепление между бетонной смесью и арматурой

На основании высокой подвижности и прочного сцепления между отдельными компонентами СУБ он имеет хорошее сцепление с арматурой. При этом сцепление не зависит от того, расположена арматура вверху или внизу.

Модуль упругости

Модуль упругости СУБ примерно на 15% ниже модуля упругости традиционного бетона. Это объясняется повышенным содержанием мелкодисперсной взвеси и связанным с этим низким содержанием крупного зернистого заполнителя.

Усадка

На усадку влияет количество цементного клея. Так как по содержанию цементного клея самоуплотняющийся бетон незначительно отличается от обычного бетона, то и характеристики усадки у обоих видов бетона одинаковые.

Ползучесть

Согласно проводимым до настоящего времени исследованиям коэффициент ползучести СУБ немного выше этого показателя в обычном бетоне, однако находится в общепринятых пределах допуска для обычного бетона.

7. Качество бетонной поверхности

Поверхность строительных элементов, выполненных из самоуплотняющегося бетона, до мельчайших подробностей отражает строение и структуру опалубки (включая надписи карандашом). СУБ может воспроизводить мельчайший рельеф опалубки (рис. 7), поэтому он пользуется большой популярностью при оформлении поверхности (например, с помощью матрицы). Однако это означает, что такие дефекты, как «заплаты» или отверстия от гвоздей, также отпечатываются на поверхности. При наличии высоких требований к поверхности декоративного бетона необходимо обратить внимание на качество палубы. При этом в частности должны быть предусмотрены меры, гарантирующее необходимое покрытие бетонной смесью без отпечатывания на то они сопоставимы со свойствами традиционных легких бетонов.

СУБ может воспроизводить мельчайший рельеф опалубки (рис. 7), поэтому он пользуется большой популярностью при оформлении поверхности (например, с помощью матрицы). Однако это означает, что такие дефекты, как «заплаты» или отверстия от гвоздей, также отпечатываются на поверхности. При наличии высоких требований к поверхности декоративного бетона необходимо обратить внимание на качество палубы. При этом в частности должны быть предусмотрены меры, гарантирующее необходимое покрытие бетонной смесью без отпечатывания на то они сопоставимы со свойствами традиционных легких бетонов.

8. Самоуплотняющийся легкий бетон

В декабре 2003 года органами строительного надзора были предоставлены первые допуски для самоуплотняющегося легкого бетона. Самоуплотняющийся легкий бетон также способен течь и освобождаться от содержащегося в нем воздуха исключительно под действием собственного веса. Несмотря на то, что плотность в сухом состоянии самого легкого самоуплотняющегося бетона с допуском, выданным органами строительного надзора, равна 1,38 кг/дм , он также имеет достаточный коэффициент самоуплотнения и реологические свойства. Что касается механических свойств, предъявляются одинаковые требования с соответствии с DIN EN 206-1 и DIN 1045.

Что касается механических свойств, предъявляются одинаковые требования с соответствии с DIN EN 206-1 и DIN 1045.

| Рис. 7: Монолитная стена, изготовленная из самоуплотняющегося бетона |

На основании особых свойств свежеприготовленной бетонной смеси самоуплотняющийся бетон предлагает многочисленные преимущества вплоть до конструктивного оформления специальных строительных элементов, которые не могут быть выполнены из традиционных видов бетона.

9. Выводы

Самоуплотняющийся бетон представляет собой бетон с особыми свойствами свежеприготовленной смеси. Для обеспечения на практике этих свойств Немецкий комитет по железобетону определил в директиве соответствующие нормы, введенные органами строительного надзора. Что касается свойств жесткого бетона, то в этом случае СУБ не отличается от обычного бетона. К этим свойствам поверхности следов от прокладок между арматурными стержнями.

САМОУПЛОТНЯЮЩИЕСЯ БЕТОННЫЕ СМЕСИ — ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ

БЕТОН

Рыжов И. Н. Директор по качеству ОАО «Объединение 45»

Н. Директор по качеству ОАО «Объединение 45»

Романов А. Н. Технический консультант, компания Си Пи эМ

Alitinform №1 (02) 2008 г.

71-77 стр.

Аннотация

Дана история получения самоуплотняющегося бетона, его характеристики, описана технология изготовления таких типов бетонов и трудности, с которыми сталкиваются производители. Приведены примеры реального применения самоуплотняющихся бетонов в Санкт-Петербурге.

Самоуплотняющийся бетон становится все более востребованным в России.

Очень заманчиво получить высокоподвижную бетонную смесь, которой не нужна вибрация при заливке, но стоимость которой была бы близка к стоимости бетона.

В соответствии с определением Европейской группы Self-Compacting Concrete European Project Group (Европейский Проект по самоуплотняющемуся бетону), основанной в 2004 г., «Самоуплотняющийся бетон — это новый тип бетона, который не требует вибрации при укладке. Он способен течь под своим собственным весом, полностью заполняя опалубку, при этом достигая полного уплотнения даже в густоармированных конструкциях».

СУБ позволяет повысить производительность бетонных работ, при этом ускорить укладку бетона и обеспечить легкое протекание бетонной смеси через густоармированные участки. Высокая подвижность и стойкость к расслоению (высокая связность) таких смесей гарантирует высокую однородность, минимальный объем пор и постоянство прочностных характеристик бетона, высокое качество поверхности и долговечность бетонных конструкций. У большинства СУБ’ов В/Ц составляет 0,3-0,4, что дает высокую раннюю прочность, ускоряет оборот опалубки и выпуск изделий ЖБИ.

У большинства СУБ’ов В/Ц составляет 0,3-0,4, что дает высокую раннюю прочность, ускоряет оборот опалубки и выпуск изделий ЖБИ.

Исключение виброобработки при укладке бетонной смеси улучшает экологию и условия труда.

Продолжение читайте в журнале

Для этого вам нужно оформить один из вариантов подписки и можете читать все статьи без ограничений и в любом удобном для вас формате.

Оформить подписку

Самоуплотняющийся бетон (СУБ): состав и применение

Апрель 15, 2015

Нет комментариев

В предыдущих статьях мы рассматривали особенности уплотнения бетонной смеси. Также приводись рекомендации по выбору вибраторов. Но есть решение, внедрение которого делает такую информацию ненужной. Материалом нового поколения считается самоуплотняющийся бетон.

Но есть решение, внедрение которого делает такую информацию ненужной. Материалом нового поколения считается самоуплотняющийся бетон.

Вышедший на рынок еще в 1988 году, он только в 2003 стал регламентироваться директивой о железобетоне. Это позволяет применять смесь без согласования процесса в органах строительного надзора. В связи с этим нововведение требует более пристального внимания.

Состав самоуплотняющегося бетона

Стандартный состав рассматриваемого материала разработан по методике профессора Окамуры. Основой инновационной разработки стало повышение вхождения пылевидных частиц в состав смеси. По первоначальной рецептуре объем крупного заполнителя не должен превышать 50% от исходной массы. В то же время песка в растворе должно быть 40% от общей массы компонентов.

Стандартный набор составляющих самоуплотняющейся смеси в кг/м3 такой:

- цемент – 350;

- пыль известняка или зольные отходы – 200;

- вода – 170-180;

- песок с фракцией 0-2 – 650;

- щебень фракцией 2-20 – 950;

- суперпластификатор – 2-4.

Последние добавляются в раствор для повышения свойств:

- удобоукладываемости;

- пластичности;

- водоотталкивания;

В зависимости от необходимых характеристик вводятся загустители или разжижители.

В смеси должно присутствовать не менее 70% мелкого заполнителя с фракцией 0,63 мм. Остальной песок должен быть частицами не более 1,25 мм. Зерно щебня используется в двух диапазонах:

В растворе обязательно присутствие минералов с повышенной впитываемостью поверхности. Они регулируют водосодержание смеси, не давая жидкости быстро испариться.

Применение самоуплотняющегося бетона

Применение смеси зависит от ее вида. Пластичность раствора обуславливает условия применения в тех или иных конструкциях. Рассмотрим основные виды данного материала.

1. Высокая подвижность бетонной смеси определяется показателем SF и определенным цифровым значением:

- 1 – применяется в слабоармированных изделиях и изделиях, исключающих наличие арматуры;

- 2 – самый распространенный вариант для стандартных ж/б изделий;

- 3 – применяется для заливки изделий с повышенным шагом арматуры, чаще всего используемым для вертикальных строений.

Также такая смесь применяется при торкретировании, устройстве изделий произвольной формы и нанесении бетонной смеси на поверхность тонким слоем;

Также такая смесь применяется при торкретировании, устройстве изделий произвольной формы и нанесении бетонной смеси на поверхность тонким слоем;

2. По вязкости различают два вида смеси:

- VS1/VF1 – используется в изделиях с высокими требованиями к гладкости поверхности. Дальнейшая обработка такой поверхности не требуется;

- VS2/VF2 – вязкость такой массы выше. Она применяется для использования на площадках, удаленных от места приготовления смеси. Раствор имеет меньшие показатели расслаиваемости, текучести.

3. По легкости формирования смесь бывает:

- РА1 – для заливки вертикальных изделий с шагом армирования от 80 до 100 мм;

- РА2 – для вертикальных сооружений с шагом армирования от 60 до 80 мм;

4. Параметры раслаиваемости зависят от дальности транспортировки и шага армирования:

- при расстоянии между стержнями меньше 80 мм и удаленности объекта не более 5 м используют смесь SR1;

- если стрежни расположены на удалении более 80 мм и удаленность заливки превышает 5 м, применяется смесь SR2.

Различные конструкции и объекты требуют разницы в составе и входящих компонентах. Из этого следуют отличия как в ценовом сегменте, так и в параметрах смеси.

Жесткий самоуплотняющийся бетон практически не отличается от обычного. Различие состоит только в долгом сохранении смесью характеристик свежеприготовленного состава.

Загрузка…

Похожие материалы:

Как сделать безусадочный, самоуплотняющийся бетон своими руками. | ПРОБЕТОНГРУПП

Самым главным компонентом бетонного раствора является цемент. Его функция — связать между собой остальные составляющие. Портландцемент — идеальный вариант для приготовления бетона. Это объясняется тем, что в его составе содержится большое количество кальциевых силикатов. Таким образом, удается добиться высокой адгезии между всеми составляющими.

Вид цемента, используемого в процессе изготовления бетонного раствора определяется индивидуальными показателями сферы его применения. Чаще всего, используется цемент марки 500. Более низкие по качеству марки применяют для приготовления бетона для поверхностей, которые не подвергаются высокой нагрузке.

Чаще всего, используется цемент марки 500. Более низкие по качеству марки применяют для приготовления бетона для поверхностей, которые не подвергаются высокой нагрузке.

Портландцемент используется для улучшения адгезии между всеми составляющими как при высокой, так и при низкой температуре. Однако, минимальная температура использования бетонного раствора составляет пятнадцать градусов. Если бетон все же используется при низкой температуре, то в его составе должны присутствовать специальные вещества в виде добавок и пластификаторов. Вещество в виде шлакопортландцемента используется в том случае, если работа проводится при температуре выше 25 градусов тепла.

Количество примесей в цементном веществе не должно превышать двадцати процентов. Это указывается в маркировке обозначенной буквой Д. При выборе цемента для раствора обратите внимание на его внешние показатели. Он должен отличаться сыпучестью и не должен содержать дополнительной влаги. Материал, который имеет комочки и отличается сырым внешним видом, покупать не рекомендуется.

Из бетона возводят ответственные элементы, которые из-за плохого качества цемента быстро разрушатся. Хранить материал также следует в специально отведенных условиях, при температуре от 10 градусов тепла и влажности не выше 60%. Цемент с легкостью впитывает из внешней среды влагу, запахи и быстро теряет свои положительные характеристики. Рекомендуем покупать свежий цемент, который будет использован на протяжении одной или двух недель.

Вторым составляющим бетонного раствора является песок. Существуют разновидности бетонных растворов в которых можно обойтись без песка. Это удается только в том случае, когда состав наполнителя не имеет промежутков или же они есть минимальными.

Оптимальная фракция песка составляет от одного до пяти миллиметров. Выбирая песок, отдавайте предпочтение материалам, которые имеют одинаковые по размерам песчинки. Песок не должен содержать глины и других примесей. Наличие остатков растительности, камней, строительного мусора — отрицательно сказывается на качестве получаемого бетонного раствора.

При наличии не слишком чистого песка, рекомендуем несколько раз его просеять перед использованием. Оптимальный вариант — использование речного песка, стоимость которого немного выше, чем обычного. Однако, такой материал не имеет глины и посторонних включений и отличается хорошими эксплуатационными характеристиками.

Наличие глины в бетоне недопустимо, она отрицательно сказывается на его прочности и длительности эксплуатации. Следующий момент — обеспечение максимальной адгезии бетона и крупного заполнителя. Данные факторы являются основными при определении общей прочности бетонного раствора. Для того, чтобы подготовить песок к работе рекомендуем его промыть и оставить для отстаивания.

Если приобрести качественный песок не удалось, то возможен вариант применения искусственного песка. Для его изготовления мелко раздробляют горные породы. Такой песок имеет большую плотность и вес. Учтите, что бетонный раствор из такого песка будет отличаться большим весом.

Для увеличения прочности бетонного раствора в него добавляют щебень или гравий. Они выполняют функцию наполнителя бетонного раствора. Не рекомендуется использовать для этих целей гальку, так как ее поверхность отличается гладкостью.

Выбирая наполнитель, поинтересуйтесь из какой породы он изготовлен. Вещество из керамзита отличается легкостью, но при этом хорошо соединяет все компоненты между собой. Размер наполнителя составляет от 0,8 до 4 см. При этом, рекомендуется выбирать средние по размеру вещества. Рекомендуется выбирать вещество, в составе которого не содержится пыль и глинистые включения. Надежность сцепления определяется шероховатостью материала.

Добавляйте в бетонный раствор наполнитель, который содержит как крупные, так и средние частицы. Таким образом, удается добиться более плотного прилегания заполнителя к поверхности. Песок и наполнитель должны находится рядом с местом проведения работ. Для того, чтобы предотвратить загрязнение песка или наполнителя, рекомендуем насыпать их на предварительно застеленное пленкой основание.

Последней из основных составляющих бетонного раствора является вода. В ее составе не должны присутствовать щелочные или кислотные включения.

В качестве дополнительных составляющих для бетонного раствора используют вещества в виде:

1. Извести.

С помощью этого материала повышается удобство укладки бетонного раствора. Таким образом, удается улучшить процесс выравнивания бетонного раствора. Известь снижает прочность раствора, так как снижается связь между цементом и заполнителями. Учтите, что известь в обязательном порядке должна быть гашенной.

2. Пластификаторов.

Для того, чтобы сделать декоративный бетон руками, рекомендуется использовать вещества в виде пластификаторов. С их помощью удается изменить качественные характеристики раствора.

3. Дополнительных компонентов.

С помощью определенных составляющих бетонный раствор становится более прогрессивным. Кроме того, с помощью использования добавок удается улучшить схватываемость бетонного раствора. Перед использованием добавок, изучите их характеристики и инструкцию по использованию. Если работа по заливке бетона выполняется при низкой температуре, то без добавок не обойтись.

Кроме того, с помощью использования добавок удается улучшить схватываемость бетонного раствора. Перед использованием добавок, изучите их характеристики и инструкцию по использованию. Если работа по заливке бетона выполняется при низкой температуре, то без добавок не обойтись.

4. Армирующих составляющих.

С помощью специальных добавок удается выполнить дополнительное армирование бетонного раствора. Например, в бетонный раствор, с помощью которого выполняется стяжка, рекомендуется добавлять волокна на основе полипропилена или поливинилхлорида. Данные составляющие отличаются мягкостью и особой прочностью. Таким образом, удается добиться идеальной гладкости бетона и предотвращается его растрескивание.

Самоуплотняющийся бетон – обзор

ВВЕДЕНИЕ

Самоуплотняющийся бетон (SCC) определяется как бетон, который обладает способностью течь под собственным весом, полностью заполнять необходимое пространство или опалубку и образовывать плотную и достаточно однородную материала без необходимости виброуплотнения, [1]. Реологические свойства являются доминирующей характеристикой SCC в отношении его проектирования и обработки. Принято считать, что смеси на основе цемента, такие как свежие растворы и бетоны, а также СУБ ведут себя как материал Бингама [1].Характеристика реологических свойств цементного теста обычно требует более сложных моделей [2]. Тем не менее, с практической точки зрения модель Бингама в большинстве случаев достаточно точна. Свойства материала Бингама выражаются по формуле:

Реологические свойства являются доминирующей характеристикой SCC в отношении его проектирования и обработки. Принято считать, что смеси на основе цемента, такие как свежие растворы и бетоны, а также СУБ ведут себя как материал Бингама [1].Характеристика реологических свойств цементного теста обычно требует более сложных моделей [2]. Тем не менее, с практической точки зрения модель Бингама в большинстве случаев достаточно точна. Свойства материала Бингама выражаются по формуле:

, где τ (Па) — напряжение сдвига при скорости сдвига γ˙(1/с), τ (Па) и η pl (Па. s) – реологические параметры предела текучести и пластической вязкости соответственно.Реологические параметры свежего SCC должны быть должным образом подобраны, чтобы обеспечить свободное течение смеси и самовыпуск захваченного воздуха без сегрегации и просачивания. По сравнению с бетоном, уплотненным вибрацией, диапазон приемлемых реологических свойств СУБ в данных условиях значительно уже.

Общеизвестно, что реологическое поведение свежего бетона сильно зависит от температуры материала. Эта проблема становится особенно актуальной, когда речь идет о самоуплотняющемся бетоне.Тогда даже небольшие изменения температуры могут привести к значительной потере текучести и могут затруднить правильную заливку бетона. Однако следует отметить, что температура является фактором, которому до сих пор не уделялось должного внимания [1]. Влияние температуры материала на реологию свежего СУБ исследуется редко, и в литературе имеются лишь ограниченные данные.

Чувствительность реологических свойств СУБ к изменениям температуры материала обычно связывают со свойствами цемента и суперпластификатора.В работах [3–6] показано, что характер изменения предела текучести и пластической вязкости смесей с температурой имеет неоднозначные тенденции в зависимости от типа суперпластификатора и цемента, удельной поверхности цемента, C 3 A и Na 2 O Содержание и в цементе и взаимодействие этих факторов. Из-за разнообразия факторов и существующих взаимодействий трудно предсказать влияние температуры на реологические свойства СУБ, изготовленного из конкретных компонентов.Поэтому изучение этого влияния рекомендуется в качестве обязательного этапа проектирования и разработки СКК. Поскольку температура материала оказывает значительное влияние на оценку совместимости цемента и суперпластификатора, следует учитывать возможные колебания температуры смеси.

Из-за разнообразия факторов и существующих взаимодействий трудно предсказать влияние температуры на реологические свойства СУБ, изготовленного из конкретных компонентов.Поэтому изучение этого влияния рекомендуется в качестве обязательного этапа проектирования и разработки СКК. Поскольку температура материала оказывает значительное влияние на оценку совместимости цемента и суперпластификатора, следует учитывать возможные колебания температуры смеси.

Большинство опубликованных методов проектирования СУБ пытаются оптимизировать огибающую гранулометрического состава, а затем последовательно оптимизировать текучесть и устойчивость пасты, раствора и свежего бетона [1].Часто после проектирования цементного теста подбирается состав смеси. Совместимость цемента и суперпластификатора традиционно проверяют с помощью цементного теста. Поэтому можно сказать, что проектирование и разработка СУБ основаны на проверке реологии цементного теста. Однако в [7] указано, что последствия влияния различных технологических факторов на реологические свойства цементного теста, раствора и свежего бетона не всегда однозначны. В работе [8] также показано, что трудно предсказать влияние содержания суперпластификатора и его изменение во времени, основываясь только на испытаниях цементного теста, и не учитывая коэффициент заполнения заполнителя цементным тестом . φ k/z в этом растворе или бетоне.В свете необходимости учета температуры при выборе суперпластификатора и проектировании СУБ можно задать основной вопрос: одинаково ли влияет температура на реологические свойства цементного камня и смеси СУБ?

В работе [8] также показано, что трудно предсказать влияние содержания суперпластификатора и его изменение во времени, основываясь только на испытаниях цементного теста, и не учитывая коэффициент заполнения заполнителя цементным тестом . φ k/z в этом растворе или бетоне.В свете необходимости учета температуры при выборе суперпластификатора и проектировании СУБ можно задать основной вопрос: одинаково ли влияет температура на реологические свойства цементного камня и смеси СУБ?

В статье представлены и обсуждены исследования влияния температуры и времени на реологические свойства цементного теста и самоуплотняющихся бетонов. Дополнительно изучается реология растворов.

Что такое самоуплотняющийся бетон?

Самоуплотняющийся бетон, также известный как самоуплотняющийся бетон, характеризуется высокой текучестью.Благодаря этому свойству он проникает в бетонную опалубку без использования вибрационного оборудования. Этот нерасслаивающийся бетон распределяется под действием собственного веса, сохраняя при этом свойства обычного бетона, такие как долговечность и прочность.

Некоторые самоуплотняющиеся бетонные смеси включают добавки, такие как суперпластификатор и модификаторы вязкости, для уменьшения утечек и расслоения. Когда бетон сегрегирует, он теряет прочность и приводит к образованию сот по всей поверхности.Однако хорошо спроектированный самоуплотняющийся бетон не расслаивается благодаря своей пластичности и стабильности.

Получите профессиональные услуги по управлению строительством для вашего следующего проекта.

Самоуплотняющиеся бетонные материалы

Материалы, используемые для создания самоуплотняющейся бетонной смеси:

Портландцемент: Обычно используется портландцемент марки 43 или 53.

Заполнители: Размер крупного заполнителя ограничен 20 мм, но в случае конструкции с перегруженной арматурой размер заполнителя может составлять от 10 до 12 мм.Для наилучшей производительности рекомендуются хорошо отсортированные круглые или кубические заполнители. Мелкие заполнители могут быть натуральными или изготовленными из однородного зерна, обычно размером менее 0,125 мм.

Мелкие заполнители могут быть натуральными или изготовленными из однородного зерна, обычно размером менее 0,125 мм.

Вода: Вода обрабатывается так же, как и обычный бетон.

Минеральные добавки: Может варьироваться в зависимости от состава смеси и требуемых свойств. Ниже приведен список различных используемых минеральных добавок и свойств, которые они придают бетонной смеси:

- Летучая зола: используется для улучшения заполнения внутренней бетонной матрицы, что приводит к уменьшению количества пор.Это снижает проницаемость и улучшает качество конструкций.

- Измельченный гранулированный доменный шлак (GGBS): GGBS помогает улучшить реологические свойства бетона.

- Каменный порошок: добавлен для улучшения содержания порошка в смеси.

- Диоксид кремния: используется для улучшения механических свойств конструкции.

Химические добавки: Как упоминалось ранее, суперпластификаторы обычно используются в самоуплотняющихся бетонах. Воздухововлекающие добавки используются для повышения морозостойкости конструкции. Замедлители используются для контроля времени схватывания бетона.

Воздухововлекающие добавки используются для повышения морозостойкости конструкции. Замедлители используются для контроля времени схватывания бетона.

Свойства самоуплотняющегося бетона

Самоуплотняющийся бетон устойчив к расслоению благодаря наличию минеральных наполнителей и специальных добавок. Как уже говорилось ранее, этот вид бетона должен обладать высокой текучестью и быть способен заполнять специальные формы под собственным весом без механических вибраций. Он также должен быть достаточно жидким, чтобы проходить вокруг перегруженных армированных участков внутри конструкций и, что наиболее важно, избегать любой сегрегации (ячеистости).Известны случаи, когда самоуплотняющийся бетон укладывался на высоте более 5 метров без каких-либо расслоений заполнителя.

Самоуплотняющийся бетон с таким же водоцементным отношением, что и у традиционного вибрированного бетона, будет иметь несколько более высокую прочность из-за отсутствия вибрации. Это улучшает интерфейс между заполнителем и затвердевшей пастой. Важно отметить, что самоуплотняющийся бетон необходимо заливать быстрее, чем обычный бетон.

Важно отметить, что самоуплотняющийся бетон необходимо заливать быстрее, чем обычный бетон.

Применение самоуплотняющегося бетона

Основные области применения этого типа бетона:

- Строительство ростверков и свайных фундаментов

- Модернизация и ремонт конструкций

- Конструкции со сложным распределением арматуры

- Строительство подпорных систем

- Просверленные валы

- Столбцы

Преимущества самоуплотняющегося бетона

Самоуплотняющийся бетон имеет ряд преимуществ по сравнению с обычным бетоном.Вот некоторые из этих преимуществ:

- Быстрое размещение без механического уплотнения.

- Улучшенная конструктивность.

- Уменьшает проницаемость бетонных конструкций.

- Минимизирует пустоты в сильно армированных областях.

- Устраняет проблемы, связанные с вибрацией бетона.

- Создает высококачественные конструкции с улучшенной структурной целостностью.

- Высокая износостойкость, прочность и надежность.

- Снижает трудозатраты.

- Позволяет использовать инновационные архитектурные особенности, поскольку может использоваться в сложных формах.

- Создает более гладкую и эстетичную поверхность.

- Облегчает накачку, доступно множество методов размещения.

Недостатки самоуплотняющегося бетона:

Как и любой другой строительный материал, самоуплотняющийся бетон имеет следующие ограничения:

- Более строгий отбор материалов.

- Затраты на строительство увеличиваются по сравнению с обычным бетоном.

- Для использования разработанной смеси требуется множество пробных партий и лабораторных испытаний.

- При измерении и мониторинге требуется более высокая точность.

- Не существует международного стандарта испытаний самоуплотняющейся бетонной смеси.

Особые указания при использовании самоуплотняющегося бетона

При использовании этого типа бетона необходимо учитывать несколько особенностей для достижения наилучших результатов. Во-первых, производство самоуплотняющегося бетона требует больше опыта и внимательности, чем производство обычного вибробетона.Кроме того, используемая опалубка должна быть рассчитана на более высокое давление, чем при использовании обычного бетона. Наконец, использование миксеров на полную мощность не рекомендуется из-за высокой текучести самоуплотняющегося бетона – он может расплескаться по дороге, вызывая загрязнения.

Во-первых, производство самоуплотняющегося бетона требует больше опыта и внимательности, чем производство обычного вибробетона.Кроме того, используемая опалубка должна быть рассчитана на более высокое давление, чем при использовании обычного бетона. Наконец, использование миксеров на полную мощность не рекомендуется из-за высокой текучести самоуплотняющегося бетона – он может расплескаться по дороге, вызывая загрязнения.

Что такое самоуплотняющийся бетон?

В 1980-х годах в строительной отрасли Японии наблюдалось снижение доступности квалифицированной рабочей силы. Эта ситуация вызвала потребность в бетоне, который мог бы решить проблемы некачественного изготовления.

Это привело к разработке самоуплотняющегося бетона (SCC). В первую очередь это было начато благодаря работе профессора доктора Хадзиме Окамура (отца технологии SCC). Был сформирован комитет для изучения свойств самоуплотняющегося бетона, включая фундаментальное исследование удобоукладываемости бетона. Это было выполнено Ozawa et al. в Токийском университете. Пригодная для использования версия самоуплотняющегося бетона была завершена в 1988 году. Она получила название «Бетон с высокими эксплуатационными характеристиками». Позже он был предложен как «Самоуплотняющийся высокоэффективный бетон».

Это было выполнено Ozawa et al. в Токийском университете. Пригодная для использования версия самоуплотняющегося бетона была завершена в 1988 году. Она получила название «Бетон с высокими эксплуатационными характеристиками». Позже он был предложен как «Самоуплотняющийся высокоэффективный бетон».

Высококачественный бетон используется в основном по двум причинам.

- Повышенная прочность на сжатие.

- Технологичность и компактность.

В крупных и сложных строительных проектах перегруженность стержней является очень распространенным явлением. Становится очень трудно уплотнять бетон вибраторами. Также расслоение происходит при укладке бетона в опалубку. Эту ситуацию можно решить с помощью высокоудобоукладываемого бетона. Высокоудобоукладываемый бетон имеет осадку более 650-800 мм.Их испытания (испытание на осадку вместо обычного испытания на осадку) и процедура обеспечения качества отличаются от обычного бетона.

Самоуплотняющийся бетон также известен как самоуплотняющийся бетон. В этой статье мы обсудим определение самоуплотняющегося бетона, а также область его практического применения.

В этой статье мы обсудим определение самоуплотняющегося бетона, а также область его практического применения.

Что такое самоуплотняющийся или самоуплотняющийся бетон?

Самоуплотняющийся или Самоуплотняющийся бетон (SCC) представляет собой высокотекучий, деформируемый, нерасслаивающийся бетон, который растекается и заполняет опалубку под действием собственного веса.Текучесть поддерживается за счет использования большого количества водоредуцирующих добавок.

Стабильность (предотвращение расслоения) повышается за счет использования добавок или увеличения количества мелких заполнителей в пластичном бетоне. Это также изменяет вязкость смеси.

SCC имеет улучшенный интерфейс между заполнителем и цементным тестом. Повышает прочность бетона.

Самоуплотняемость = Высокая деформируемость + Высокая устойчивость к расслаиванию

Самоуплотняющийся бетон также может быть определен как смесь, уравновешивающая текучесть и устойчивость к расслаиванию, когда эти два свойства противоречат друг другу. Между ними должно поддерживаться сбалансированное равновесие.

Между ними должно поддерживаться сбалансированное равновесие.

Применение самоуплотняющегося или самоуплотняющегося бетона

Ниже приведены области применения самоуплотняющегося/уплотняющегося бетона.

- Районы скопления подкреплений.

- Мосты и сборные секции.

- Колонны шахтные буровые, подпорные сооружения.