Интересные факты о силикатной промышленности

На сегодняшний день одними из главных природных веществ, которые используются в силикатной промышленности, являются глина и песок. Это природные компоненты, которые считаются самыми доступными материалами не только в нашей стране, но и за ее пределами. Ещё в древности человек оценил возможности использования и делал это при изготовлении строительных материалов, а также любых предметов быта.

Сейчас мы не представляем свою жизнь без посуды, плитки, кирпича, цемента, а также стекла. Силикатная промышленность занимается тем, что производит все эти компоненты и включает в себя 3 главных направления. Какие-то из предприятий специализируются на изготовлении стекла, какие-то на цементе, а какие-то на керамике. Но всё же не каждый знает о некоторых интересных фактах, которые касаются силикатной промышленности. Именно поэтому их лучше рассмотреть и понять, что включает в себя силикатная промышленность.

Когда речь заходит о силикатной промышленности, то она известна уже долгое время. Именно поэтому сейчас она применяется повсеместно, а такие заводы существуют практически в каждом городе. Ведь без таких материалов ни один человек не представляет свою жизнь.

Несколько интересных фактов о силикатной промышленности

Силикатная промышленность – это та отрасль, которая для многих остается загадкой. Когда речь заходит об интересных фактах, то здесь нужно выделить следующее:

- С гончарным ремеслом люди были знакомы давно. Основное сырье — это глина. Изготовление производилось таким образом, что глина смешивалась с водой и образовывала некоторые пластичную массу. Ей можно было придать любую форму, а после обжига она сохраняла её.

- Благородная керамика — это все изделия из фарфора. Родиной стал Китай, который еще до нашей эры освоил производство этого материала. Все природные факторы служили для изобретения и производства именно на территории Китая. Дело состоит в том, что в одной из деревень есть запасы, которые состоят из кварца, шпата, а также глины. Многим европейские представители пытались разгадать тайну этого материала. Но в России фарфор был разработан только в XVII веке. После этого было налажено производство изделий под Петербургом. Благородство своё фарфор приобрел благодаря некоторым характеристикам в виде тонкости выполняемых изделий, белому оттенку, отсутствию пористости, а также прочности с химической и термической стороны.

- Сейчас силикатная промышленность — это одна из важнейших категорий народного хозяйства. Она позволяет обеспечивать строительными материалами всю страну. Из всего разнообразия чаще всего встречается кирпич и цемент, которые позволили строить города уже 8000 лет назад.

- Если посмотреть на посуду из фарфора, то она лидирует по прочности, не считая металла.

- Первые изделия из фарфора сделали женщины.

- Если вдруг на изделиях из фарфора есть какой-то брак, то они уже не выходят в производство. Знак этого материала ставится только на идеальных формах. Фарфор — это тот материал, который делает посуду абсолютно безопасной и чистой.

- С давних времен кирпич изготавливался только вручную. Он считался качественным и стоил дороже.

- Впервые кирпич начал использоваться в Древнем Египте. Об этом свидетельствуют записи в старинных книгах.

- Кирпич хорошо поглощает влагу. Тем не менее, он обладает хорошей морозостойкостью и может прослужить несколько сотен лет. Об этом свидетельствуют многие памятники архитектуры, которые сохранились по сегодняшний день в прекрасном состоянии.

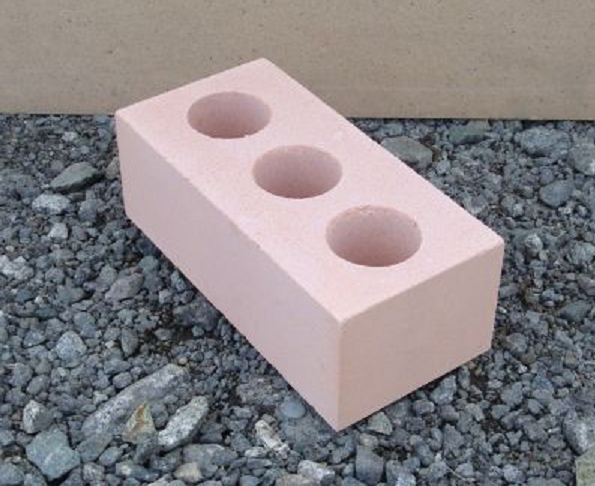

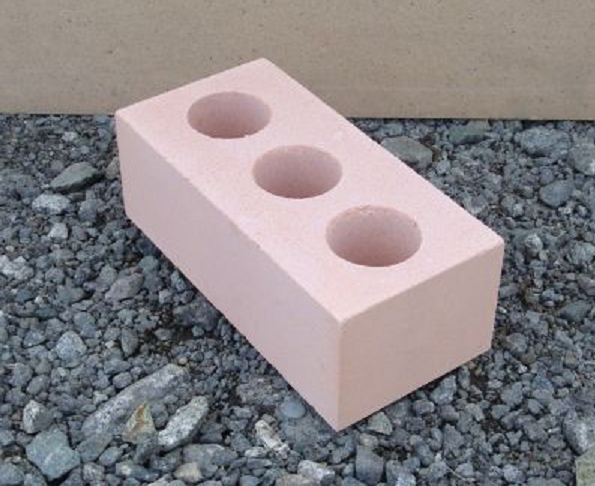

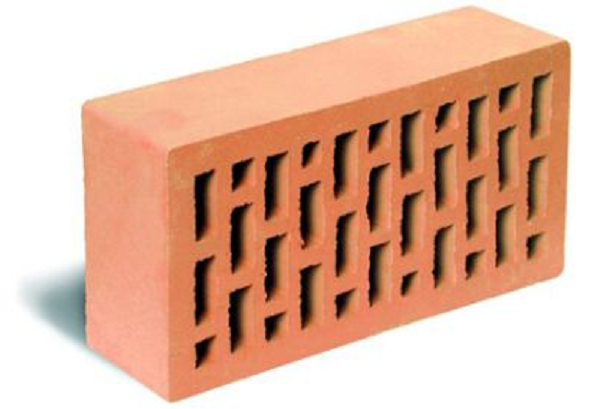

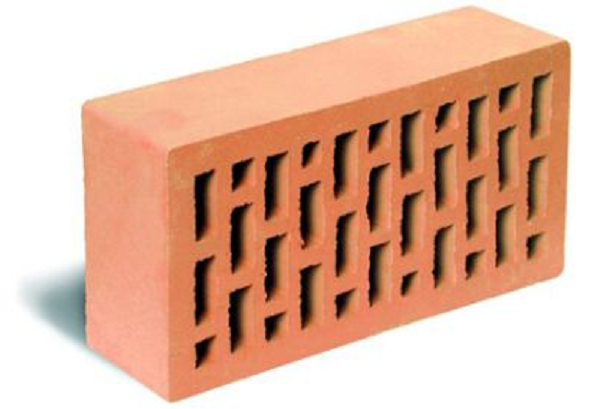

- Существует несколько разновидностей кирпича, каждая из которых отличается по всем характеристикам, а также по своему внешнему виду. Настоящие профессионалы знают, как правильно можно выбрать кирпича и делают это без особых проблем.

Это далеко не все факты. Стоит отметить еще несколько, чтобы лучше понять основную суть процессов в силикатной промышленности.

Еще немного фактов о силикатной промышленности

Сейчас силикатная промышленность постоянно развивается и реализует большее число товаров. Ассортимент с каждым годом растет, что порождает и спрос. Но в любом случае можно рассмотреть и еще несколько интересных и познавательных фактов:

- Цемент — это ещё один компонент, который входит в силикатную промышленность. Самым распространённым считается портландцемент, который был изобретён и запатентован в Англии.

- Силикатная промышленность — это то направление, которое полностью отвечает за стекло. Сейчас существует множество интересных фактов, которые связаны со стеклом. Одним из них является то, что стекло используется абсолютно везде. Секрет его производства был открыт еще в древние времена в Египте.

- Стекло всегда ценилось и стоило дорого. Но с течением времени оно стало доступным и появилось огромное число разновидностей.

- Стекло имеет простой состав. Сюда обычно входит песок, известь, а также сода. Но в современном мире начали добавляться различные вещества, присадки, а также любые добавки для придания тех или иных характеристик.

- Стекло обычно плавится при температуре от 300 до 2000 градусов. Всё будет зависеть от состава.

- Существует несколько разновидностей, в число которых входит химическое, хрустальное, кварцевое стекло.

- Для того, чтобы сделать цветные стёкла, обычно добавляются оксиды металлов. Также сюда нужно отнести жидкое стекло, которое часто находит применение в строительной сфере. При добавлении такого компонента на ткани, а также любые деревянные изделия, они плохо загораются. Обычно жидким стеклом обрабатывают все компоненты, которые используются при изготовлении театральных декораций.

- В компоненты, которые изготавливаются на силикатной промышленности, можно отнести ещё и бисер.

Как видно, такая промышленность на сегодняшний день очень разнообразна и развивается в постоянном режиме. Именно поэтому, производство силикатных изделий занимает отдельное место в жизни каждой страны. Такая информация обычно изучается ещё в школе, и обычно забывается. Сейчас вы сможете восполнить пробелы, которые связаны с силикатной промышленностью и узнать ещё много интересного.

магнезиально-силикатная керамика — со всех языков на русский

1

MagnesiumsilikatkeramikУниверсальный немецко-русский словарь > Magnesiumsilikatkeramik

2

Magnesiumsilikatkeramik(f)

магнезиально-силикатная керамика

Deutsch-Russische Wörterbuch der Chemie und Technologie der Silikate > Magnesiumsilikatkeramik

3

AluminiumsilikatkeramikУниверсальный немецко-русский словарь > Aluminiumsilikatkeramik

4

MagnesiumsilikatgesteinУниверсальный немецко-русский словарь > Magnesiumsilikatgestein

5

Silikatkeramikсущ.

1) электр. силикатная керамика, силикатный фарфор

Универсальный немецко-русский словарь > Silikatkeramik

6

Silikatkeramikf

силикатный фарфор, силикатная керамика

Deutsch-Russische Wörterbuch polytechnischen > Silikatkeramik

7

Silikatkeramikf силикатная керамика ж.; силикатный фарфор м.

Neue große deutsch-russische Wörterbuch Polytechnic > Silikatkeramik

8

Aluminiumsilikatkeramik(f)

алюмо-силикатная керамика

Deutsch-Russische Wörterbuch der Chemie und Technologie der Silikate > Aluminiumsilikatkeramik

9

Magnesiumsilikatgestein(n)

магнезиально-силикатная порода

Deutsch-Russische Wörterbuch der Chemie und Technologie der Silikate > Magnesiumsilikatgestein

10

Silikatkeramik(f)

силикатная керамика, керамика на основе силикатов

Deutsch-Russische Wörterbuch der Chemie und Technologie der Silikate > Silikatkeramik

11

ceramicsкерамика, керамический материал

alumina ceramics — керамика на основе окиси алюминия, глинозёмная керамика

aluminum-oxide ceramics — керамика на основе окиси алюминия, глинозёмная керамика

expanded ceramics — вспененная керамика, пенокерамика

foamed ceramics — вспененная керамика, пенокерамика

glass ceramics — стеклокерамический материал, стеклокерамика

magnesia ceramics — магнезиальная керамика, керамика на основе окиси магния

magnesium-oxide ceramics — керамика на основе окиси магния, магнезиальная керамика

powdered ceramics — порошковая [порошкообразная] керамика

thermoelectric ceramics — термоэлектрическая керамика, керамика с термоэлектрическими свойствами

thoria ceramics — керамика на основе окисла тория

zirconiа ceramics — керамика на основе двуокиси циркония

English-Russian dictionary of aviation and space materials > ceramics

12

керамикаБНРС > керамика

13

керамическое изделий керамикаБНРС > керамическое изделий керамика

14

керамикаЯкутско-русский словарь > керамика

15

керамикаКазахско-русский экономический словарь > керамика

16

иттриево-бариевая керамика(YBACUO)

Иттриево-бариевая керамика

Твердый, хрупкий керамический материал, обладающий сверхпроводящими свойствами.

Англо-русский словарь по нанотехнологиям > иттриево-бариевая керамика

17

СВЧ-керамикаБольшой англо-русский и русско-английский словарь > СВЧ-керамика

18

алюмооксидная керамикаБольшой англо-русский и русско-английский словарь > алюмооксидная керамика

19

ангобированная керамикаБольшой англо-русский и русско-английский словарь > ангобированная керамика

20

армированная керамикаБольшой англо-русский и русско-английский словарь > армированная керамика

| Неподражаемая эстетика, превосходная биологическая совместимость и желание многих пациентов иметь ортопедические конструкции из не содержащих металл материалов стали в последние годы причиной настоящего бума в области цельнокерамических реставраций. Сегодня наряду с пломбами, накладками, частичными коронками и винирами современные керамические системы позволяют предлагать пациентам клинически успешно опробованные цельнокерамические коронки и мостовидные протезы для фронтальной части, а также для бокового отдела, на который приходится большая жевательная нагрузка. Стоматологи и зубные техники нуждаются в точной информации о нюансах этой технологии, чтобы изготавливать реставрации, которые будут высококачественными и долгосрочными. Заметно возросшие в последние годы эстетические требования пациентов и их интерес к безметалловым конструкциям заметно увеличили в зуботехнической практике количество случаев выполнения цельнокерамических реставраций. Однако помимо эстетики цельнокерамические реставрации характеризуются великолепной тканевой и биологической совместимостью. Разумеется, между разными цельнокерамическими системами существуют значительные различия в показаниях и методиках клинического и технического применения. Это приводит к необходимости использования таких техник подготовки и обработки конструкций, которые бы максимально соответствовали материалу — только так можно получить реставрацию, которая будет высококачественной и долгосрочной. Существует несколько классификаций керамик, приведем некоторые из них:По химическому составу:• Силикатная керамика, По технологии изготовления:• Спекание, По клиническому использованию:• Вкладки, Силикатные керамикиРис.1. Пациентка с неэстетичным, ярко выраженным тетрацикпиновым изменением цвета во фронтальной области верхней челюсти Силикатные керамики содержат кристаллические частички (например, лейциты и дисиликат лития) в окружении аморфной стеклянной структуры. В этой группе существует разделение на полевой шпат и стеклокерамику. Область показаний охватывает виниры (рис. 1-6), пломбы (рис. 7-12), накладки, частичные коронки (рис. 13-16) и в единичных случаях также одиночные коронки. Керамики с пределом прочности на изгиб ниже 200 МПа не предназначены для традиционного цементирования и поэтому их надо применять с использованием материалов, способствующих повышению адгезивной способности дентина и укрепляющих композитов. Силикатные керамики обладают свойствами прозрачности и светопроводимости, при этом данные показатели сравнимы с аналогичными показателями естественных тканей зуба, и поэтому подходят для изготовления реставраций, отвечающих самым высоким эстетическим требованиям. Благодаря «эффекту хамелеона» цвет реставраций подстраивается под цвет окружающих зубов. Это дает возможность выполнить высокоэстетическую реставрацию дентинного цвета, используя прозрачный укрепляющий композит. Окрашенные в темный цвет осколки зуба или металлические штифты, как правило, выглядят неэстетично. Восстановление такого зуба должно выполняться с помощью гидрокомпозитов цвета дентина, в случае тяжелых повреждений девитальных зубов возможно восстановление с помощью дополнительного крепления из композитов, укрепленных волокном. После светового воздействия на керамику прилежащая десна приобретает натуральный живой вид. Заметно отличие данной «розовой эстетики» от результата, получаемого в случаях использования металлических опор, которые блокируют поступление света и тем самым являются причиной появления серого оттенка по краю десны. Механическая обработкаПроизводимые в стандартных и контролируемых производственных условиях керамики имеют меньше погрешностей в структуре, чем произведенные в технических лабораториях вкладки или каркасы коронок и мостов. Они выполнены из материала, обладающего лучшими свойствами. Форма зубу в данном случае придается с помощью машинно-субтрактивного способа обработки. Этот вид обработки дает врачу дополнительные возможности, так как позволяет применять те керамические материалы, которые из-за ограничений традиционных зуботехнических лабораторий традиционно не подлежат обработке. Системы, в которых возможна обработка полевого шпата и керамических заготовок — Celay (фрезерная обработка; MikronaTechnology), Сегес (CAD/CIM; Sirona) (рис.27-32) или Everest (CAD/CAM; Kavo). Препарирование под цельно-керамические коронкиРис. 17. Изменивший цвет девитальный правый резец перед эндодонтическим и зубопротезным лечением Рис. 21. Адгезивно зафиксированная стеклокерамическая коронка восстанавливает функции и эстетику в секторе фронтальных зубов Традиционно зацементированные керамические коронки, при использовании которых нет жесткого сцепления с зубом, должны иметь высокую твердость для того, чтобы выдерживать длительную нагрузку в полости рта. Оксидокерамика, инфильтрируемая стекломРис. 23. На одном из премоляров, имеющем керамическую пломбу, фрактурирован небный горб Из-за определенных значений прочности область применения силикатных керамик ограничена. С введением техники In-Ceram-Alumina-Technik (Vita) впервые появилась возможность изготовления оксидо-керамических опор в условиях зуботехнических лабораторий. Поликристаллическая оксидная керамикаРис. 27. Моляр, у которого было проведено лечение корня, с временно поставленной частичной коронкой Сегес Не содержащие стекло поликристаллические структуры высококачественных оксидных керамик из чистого оксида алюминия или циркония представляют собой плотную, непористую микромассу с мельчайшими частичками без загрязнений (менее 0,05%), имеющую высокую прочность (оксид алюмния — приблизительно 700 МПа, оксид циркония -до 1 300 МПа) и твердость. Эти показатели делают оксид циркония идеальным материалом для изготовления каркасов мостовидных протезов, предназначенных для боковых отделов, несущих большую жевательную нагрузку. Обработка этих высокопрочных материалов, к слову, очень затратна и полностью не может быть проведена в лабораториях известными способами, такими, как литье, спекание и прессование. Для этого материала предназначены методы CAD/САМ, с помощью которых каркасы выполняют из изготовленных промышленным способом керамических заготовок. Поликристаллическая керамика (Y-TZP), стабилизированная оксидом иттрия в тетрагональной фазе, может быть обработана с помощью двух различных техник. Придание формы зуботехническим каркасам, выполненным из промышленных заготовок, может быть проведено или до (первая стадия обработки) или после (твердая обработка) спекания оксида циркония. Плотноспеченный промышленным способом и еще более уплотненный путем проведения процесса HIP (HIP — горячее изостатическое прессование) оксид циркония выступает в качестве заготовки для фрезерной обработки, которая проводится с помощью CAD/CAM-системы, например DCS. Этот способ подготовки каркасов из-за экстремально высокой прочности спрессованного оксида циркония является очень трудоемким, требует много времени и связан с высоким износом шлифовального инструмента. При этой технике возможны повреждения микроструктуры, полученные в процессе обработки. Рис. 33. Вид колпачка коронки сбоку. Слева: фрезерован, как заготовка. Справа: после спекания и юстировки В противоположность твердой обработке существуют методы фрезерования заготовок, имеющих консистенцию мела, например, частично спеченная керамика из оксида циркония (Cercon, Lava, e.max, ZirCAD). Применение данного способа обработки снижает время фрезерования и износ инструмента. После обработки каркасных структур, которая проводится в рассчитанном компьютерной системой увеличенном масштабе (увеличение приблизительно на 20-30%), заготовка превращается в конечный продукт в результате многоступенчатого процесса спекания, проходящего в специальной высокотемпературной печи. При этом за счет усадки фрезерованной заготовки каркаса, происходит трехмерное уменьшение объема до необходимых размеров (рис. 33-34). В результате спекания также возможно заполнение микротрещин, которые могли образоваться в процессе фрезерной обработки. Керамика из оксида циркония очень стойка к появлению трещин и их расширению. Если в ней возникает трещина, например, из-за неправильно проведенной обработки, то тетрагональные частицы в начале трещины превращаются в моноклинные. Т.к. они больше приблизительно на 5%, им требуется в структуре материала больше места, образуется сжимающее напряжение, которое препятствует дальнейшему расширению трещины. Керамика из чистого оксида менее подвержена коррозийному воздействию среды ротовой полости, чем силикатная керамика (стеклянная коррозия). Рис. 35. ОК-премоляр с имеющей дефект пластмассовой облицовкой коронки Область показаний для керамики из оксида циркония охватывает единичные коронки (рис. 35-38), трех- и четырехединичные мосты (также и в области моляров) (рис. 39-44) и абатменты имплантатов. Также для телескопических коронок с тонкими стенками в технике двойных коронок во многих случаях из оксида циркония изготавливаются первичные части. Кроме того из оксида циркония промышленным способом изготавливают корневые штифты (например, Cosmopost; Vivadent). Керамика из чистого оксида алюминия (Ргосега AllCeram; Nobel Biocare) применяется для единичных коронок, абат-ментов и мостов из трех идиниц. Керамики с высоким содержанием оксида обладают высокой прочностью, но с другой стороны менее прозрачны и меньше пропускают свет, чем силикатные керамики. В связи с этим, данные материалы могут применяться только в качестве основного материала и должны облицовываться обожженной керамикой из полевого шпата, которая придает реставрациям эстетический вид. Цельнокерамические мостовидные протезыРис. 39. Старый несостоятельный металлокерамический мостовидный протез в области боковых зубов нижней челюсти При решении проблемы сохранения цельнокерамических мостовых протезов имеет значение тот факт, что керамики показывают прочность в 5-10 раз больше при сжатии, чем при изгибе и растяжении. Статика и геометрия керамического мостовидного протеза именно потому так важны, что они обуславливают устойчивость конструкции к нагрузкам. ЗаключениеЦельнокерамические реставрации достигли очень высокого стандарта качества и стали неотъемлемым терапевтическим инструментом для современной консервативной и ортопедической стоматологии. Данную группу материалов отличают великолепная эстетика и высокая тканевая совместимость. Клинические данные показывают великолепные результаты и длительные сроки службы реставраций в тех случаях, когда: — в начале лечения были правильно оценены показания к их применению и изготовлению,

Связанные материалы

|

Силикатная промышленность — Википедия. Что такое Силикатная промышленность

Силикатная промышленность — это производство керамики, стекла, цемента из природных соединений кремния.

Кремний – ведущий современный полупроводниковый материал, который широко применяется в электронике, в электротехнике для изготовления интегральных схем, диодов, транзисторов, тиристоров, фотоэлементов и т. д. Технический кремний – лидирующий компонент в производстве стали (например, трансформаторная сталь), а также в цветной металлургии (кремневые бронзы).

Керамика

Кирпич, кафель, глиняная, фаянсовая посуда — всё это керамика. Сырьём для производства керамических изделий являются глина и минеральные добавки. Глина состоит из минерала каолинита (Al2O3*2SiO2*2H2O). Процесс происходит так:

- Подготовка сырья

- Формовка

- Сушка

- Обжиг

Подготавливая сырьё, глину смешивают с водой (она получается тестообразной), затем придаётся форма, и в конце изделие сушится и обжигается (после этого изделие становится твёрдым)[1].

Керамическое производство развивается в трёх направлениях: строительная керамика, керамика для быта, техническая керамика.

Стекло

Состав обычного оконного стекла обычно выражается формулой Na2O*CaO*6SiO2.

Стекло получается спеканием чистого кварцевого песка, соды, известняка в специальных печах(при t 1500`c):

- SiO2 + Na2CO3 = Na2SiO3 + CO2↑

- SiO2 + CaCO3 = CaSiO3 + CO2↑ Оконное стекло

- Na2SiO3 + CaSiO3 + 4SiO2 = Na2O*CaO*6SiO2[1]

Цемент

Сырьём для производства цемента являются глина и известняк. При их спекании происходит разложение известняка и образование силикатов и алюминатов кальция[1].Основной химический процесс при производстве цемента — спекание при t = 1200 — 1300 оС смеси глины с известняком, приводящий к образованию силикатов и алюминатов кальция:

Al2O3 * 2SiO2 * 2h3O = Al2O3 * 2SiO2 + 2h3 O

CaCO3 = CaO + CO2

CaO + SiO2 = CaSiO3

3CaO + Al2O3 = 3CaO * Al2O3

При смешивании с водой происходит постепенная деградация:

3CaO * Al2O3 * 6h3 O = 3CaO * Al2O3 + 6h3 O

Литература

- Химия 9. — М.: Вентана-Граф, 2010. — С. 287.

Примечания

- ↑ 1 2 3 Химия 9. — М.: Вентана-Граф, 2010. — С. 287.

Источники:

https://stud-baza.ru/silikatnaya-promyishlennost-referat-himiya

http://nsportal.ru/shkola/khimiya/library/2013/02/26/prezentatsiya-silikatnaya-promyshlennost

Какой кирпич лучше силикатный или керамический

История использования кирпича в строительстве зданий насчитывает несколько веков. Первые кирпичи получали из глины, обжигом в специально сделанных печах. Разнообразие полученного таким образом стройматериала заключалось только в использовании разных сортов глины в различных местах производства кирпичей. Не было единых стандартов, каждый производитель делал такую продукцию, которая ему была удобна. Для невысоких зданий тех времен с деревянными перекрытиями годился и такой материал, тем более что альтернативы ему все равно не было.

Определим характеристики кирпича

Чтобы грамотно разобраться в вопросе, какой стройматериал закупать для строительства, нужно ознакомиться с основными параметрами обоих видов блоков, с тем, в каких случаях предпочтительнее использовать тот или иной строительный материал. Ведь каждый вид имеет свои и сильные, и слабые стороны. Внимательно изучив их технические характеристики, вы сможете правильно понять, чем отличается один от другого, сделать выбор и использовать каждый вид материала по назначению.

Основные технические характеристики кирпича:

- прочность;

- плотность и вес;

- теплостойкость;

- морозостойкость;

- теплопроводность;

- водопоглощение;

- теплоизоляция;

- звукоизоляция.

Чем отличается керамика от силиката

С началом массового строительства высотных зданий в начале двадцатого века получил широкое распространение силикатный кирпич. Основное отличие силикатного кирпича от керамического состоит в технологии связывания наполнителя.

Совет! Качество обоих материалов зависит, прежде всего, от используемого сырья, поэтому ориентируйтесь на известных производителей.

Ранее технология изготовления была проще и занимала значительно меньше времени, чем керамического. Если производство партии керамического кирпича из глины занимало около недели, то такую же партию силикатного кирпича можно было получить меньше, чем за сутки.

Кроме того, для силикатного кирпича не требовалось каких-либо особенных компонентов, сырьем для его производства служат песок, известь и вода. В современном производстве добавляют незначительное количество связующих добавок, улучшающих технологические характеристики силикатного кирпича, но на стоимость продукта это влияет незначительно.

В современном строительстве появляются все новые и новые материалы с улучшенными технологическими характеристиками, однако, и силикатный, и керамический кирпич не сдают своих позиций. Как и прежде, они находят широкое применение в строительстве современных зданий, используются и для возведения основных стен, и как облицовочный материал.

Сравниваем потребительские качества

На первый взгляд непонятно, какой камень лучше предпочесть для строительства дома или коттеджа: силикатный или керамический, чем отличается керамика и силикат. По цене силикатный кирпич гораздо привлекательнее, его стоимость почти вполовину меньше, чем у керамического аналога.

Для полного осмысления сравним важнейшие качества:

- Стойкость к теплу и огню;

- Устойчивость на сильных морозах;

- Сохранение тепла;

- Шумоизоляция.

Для получения полной картины нужно сравнить показатели у силикатного и керамического материала, затем полученная информация позволит сделать выводы, какой кирпич лучше. Прочность достаточно высокая у обоих видов кирпичей.

По плотности силикат превышает показатели керамического аналога. Вес полнотелого одинарного блока 3,3-3,6кг, полуторного 4-4,3кг. Пустотелый весит немного меньше, но нагрузка на фундамент все равно будет значительно выше, чем при использовании керамического кирпича. Укладка силикатного камня также будет тяжелее из-за достаточно большого веса.

Теплостойкость и морозостойкость

Силикатный материал имеет теплостойкость до 6000С, выше этой температуры он будет разрушаться. Из-за этого силикатный камень не используют в кладке печей, каминов, дымоходов и других конструкций, которые будут подвергаться сильному нагреванию. Керамический материал даст хорошую теплостойкость, особенно клинкерный вариант. Он с успехом заменит силикатного собрата при выкладке вышеперечисленных конструкций. К тому же, керамический камень имеет огнестойкость до 6 часов, в то время как силикатный выдерживает максимум до 3 часов.

Морозостойкость является важной характеристикой кирпича в условиях нашего климата с широкими перепадами температур и длительным периодом зимних морозов. Морозостойкость на камне маркируется буквой F и говорит о количестве циклов заморозки-оттаивания без потери свойств. У силиката этот показатель составляет F15-F35, в последнее время, благодаря использованию специальных морозостойких добавок, удалось поднять этот показатель до F50.

Керамический материал значительно превосходит эти показатели, его морозостойкость оценивается в обычном варианте F50, а клинкерный камень имеет показатель морозостойкости F100. Понятно, если вы проживаете в местности с достаточно морозной зимой, предпочтительнее использовать керамический кирпич. В теплых южных районах с мягкой зимой вас вполне устроит и морозостойкость силикатного кирпича.

Теплопроводность и теплоизоляция

Показатель теплопроводности позволит оценить, насколько тепло будет в вашем будущем доме. Полностью обезвоженный силикатный кирпич имеет коэффициент теплопроводности 0,4-0,7 Вт/М*К. В процессе старения показатель составляет уже 0,56-0,95 Вт/М*К. У облицовочной керамики коэффициент теплопроводности 0,34-0,57 Вт/М*К.

В случае построения внешних стен из силикатного камня потребуется дополнительная теплоизоляция, можно использовать для облицовки керамический пустотелый блок, это позволит сберечь ценное тепло внутри дома.

Еще одним важным преимуществом керамического камня является то, что он практически не намокает от снега или дождя, и показатель его теплопроводности не будет зависеть от того, какая погода на улице. К недостаткам силикатного материала можно отнести то, что при намокании уровень его теплопроводности значительно возрастает, то есть, при повышенной влажности на улице он будет отдавать тепло из дома еще быстрее.

Также серьезной проблемой силикатного блока является его высокое водопоглощение, от 10 до 13%, кроме того, из-за способа производства он имеет естественную влажность до 18%. Силикатный кирпич легко тянет воду, из-за этого имеется ряд ограничений к его применению.

Не используется силикатный стройматериал для строительства подземных конструкций и цокольных этажей, для подвалов, душевых, бань, саун, прачечных с чересчур влажной атмосферой. В этих случаях его с успехом заменит керамический собрат. Он практически не впитывает влагу, на нем не будет развиваться грибок и плесень. Показатель водопоглощения обычного керамического кирпича находится в пределах 6-13%, а в случае использования клинкерного варианта 2-3%. Если все-таки необходимо использовать силикатный камень для внешних стен здания, рекомендуется обрабатывать построенные стены специальными водоотталкивающими растворами (гидрофобизаторами), чтобы уменьшить водопоглощение.

По показателям теплоизоляции преимущество имеет керамический камень, как было сказано выше, из-за значительно меньшего показателя теплопроводности.

Способность бороться с шумом

По показателям звукоизоляции лидирует силикатный материал. Его результаты – 50-51 ДБ против 45-46 ДБ керамического. Из-за этого свойства силикатный блок рекомендуют использовать для перегородок внутри здания. Это позволит создать достаточный уровень звукоизоляции при построении перегородки всего в полкирпича. К тому же, внутренние перегородки не намокают, и их теплоизолирующие свойства не имеют существенного значения, так что слабые стороны силикатного кирпича внутри здания – не помеха. Но учтите, что силикатный кирпич лучше не укладывать в стены ванной или душевой комнаты.

Еще одной характеристикой кирпичей является паропроницаемость. Керамика дает показатель 0,16 мг/м*ч*Па, в то время как силикат имеет 0,05 мг/м*ч*Па. Паропроницаемость керамического кирпича выше, что позволяет дому «дышать». В случае постройки из силикатного блока необходимо выполнить воздушный зазор, это потребует специальной квалификации каменщиков.

К достоинствам силикатного блока нужно отнести то, что на нем практически не бывает высолов, в отличие от керамического. И, конечно, силикатный кирпич значительно доступнее по цене, разница в цене может составлять от 30 до 50% в пользу силикатного камня.

Конечно, важным аргументом является ассортимент производимой продукции. Здесь пальму первенства придется отдать керамическому варианту. Особенно в ассортименте облицовочных кирпичей существует большое разнообразие цветов, а также варианты с гладкой и рельефной поверхностью. Силикатный кирпич в облицовочном варианте выпускается в основном с гладкой поверхностью, да и похвалиться большим разнообразием цветов тоже не может. Из-за наличия в его составе извести в качестве красителей могут быть использованы только устойчивые минеральные пигменты, поэтому линейка цветов силикатного кирпича насчитывает всего несколько вариантов.

Заключение

Таким образом, какой вид кирпича подойдет, сказать просто – выбрать сложнее, каждый имеет свои преимущества, недостатки и право на существование и использование. Знание технических характеристик и рекомендаций по использованию того или иного вида кирпичей позволит вам избежать ошибок и сделать правильный выбор. А результатом будет надежный и красивый дом, который прослужит вам долгие годы.

Рекомендуем обратить свое внимание на теплоблоки. Производственная компания «Полиблок-строй» занимается производством теплоблоков с 2003.

Производим ТЕПЛОБЛОКИ с 2003 года.

Теплоблоки можно приобрести в любом городе РОССИИ.

Цены ниже рыночных на 20%

Дарим индивидуальный проект в ПОДАРОК!!!Узнать подробнее

Электрические свойства технической керамики

Просмотр продуктов по алфавиту

- А

- B

- C

- D

- E

- F

- грамм

- ЧАС

- я

- J

- L

- M

- N

- О

- п

- Q

- р

- S

- Т

- V

- W

- Икс

- Z

Специальная керамика | CoorsTek

Просмотр продуктов по алфавиту

- А

- B

- C

- D

- E

- F

- грамм

- ЧАС

- я

- J

- L

- M

- N

- О

- п

- Q

- р

- S

- Т

- V

- W

- Икс

- Z

Силикатная керамика | Растворы в пластмассах

Природными исходными материалами для технического фарфора (щелочного алюмосиликатного фарфора группы С 100) являются кварц, полевой шпат и каолин.

Техническое применение кремнеземистого фарфора восходит к прошлому веку.

Ввиду возрастающих требований керамисты разработали фарфор с улучшенными электрическими, механическими и термическими свойствами. Путем изменения состава был создан глиноземистый фарфор (C 120 и C 130), который демонстрирует более чем двойную прочность. Керамисты заменили менее дорогой кварц (SiO2) глиноземом (Al2O3). Таким образом, выдающимися характеристиками глиноземистого фарфора являются:

- Более высокая прочность даже при постоянной тепловой нагрузке и

- Благоприятное долгосрочное поведение в наружных условиях.

Кремнистый фарфор по разумной цене важен в

- областях низкого напряжения.

- Глиноземистый фарфор в основном используется для изготовления изоляторов подвесных кабелей

- .

Эти неорганические материалы на основе природного сырья (основной компонент: талька, добавки: глина и флюс) образуют группу силикатов магния (группа C 200).

Тип флюса влияет на электрические характеристики и приводит к следующей дифференциации: стеатит для низкочастотного (C 210), нормальный стеатит (C 220), а также специальный стеатит с «низким коэффициентом потерь» (C 221) — иногда квон как высокочастотный стеатит.

Стеатит обладает очень высокой механической прочностью и интересными диэлектрическими свойствами.

Отличительной особенностью специального стеатита является его очень низкий коэффициент потерь.

Стеатит нашел много применений в электротехнике, особенно для высокочастотных компонентов, и, поскольку его хорошая обрабатываемость, идеален для производства пористого стеатита

Пористый стеатит (C 230) также может использоваться для изготовления образцов, поскольку этот материал может быть обрабатываются после спекания стандартными инструментами.

Эти силикаты магния (группа C 400) образуются при спекании мыльного камня с добавлением глины, каолина, корундия и муллита.

Кордиерит имеет

- Низкий коэффициент теплового расширения и высокая устойчивость к тепловому удару.

Пористые типы имеют по сравнению с более плотными материалами более низкую прочность на изгиб, но обладают более высокой стойкостью к тепловому удару. Обычно используется кордиерит

- В теплотехнике и, прежде всего,

- В электротехнике

Эти материалы различаются по составу сырья i.е. их доля Al2O3 и SiO2, а также дополнительные компоненты, образующие стеклофазу.

Они определяют существующую материально-фазовую долю муллита (3 Al2O3 2 SiO2) и корундия (Al2O3) после обжига, а также дополнительных фаз стекла.

Таким образом, можно различать керамику из чистого, плотно спеченного и открытого пористого муллита.

Важными свойствами муллитовой керамики являются:

- Высокая прочность,

- Низкое тепловое расширение,

- Высокая стойкость к тепловому удару и

- Высокая устойчивость к утечке при высоких температурах из муллита, не содержащего стеклянной фазы.

Вот почему материалы используются для

- защитных трубок для термопар,

- Несущие ролики для высокотемпературных роликовых печей и

- Прочие применения в высокотемпературной технике до 1650 ° C

3.3 КлассификацияРанняя стандартизация Основная потребность прикладных инженеров Важность «Керамических материалов» Поскольку эти и другие материалы также стали Эти два стандарта принципиально разные. Предварительный европейский стандарт, prENV В таблице 1 материалы, используемые для изоляции Силикатная керамика

Керамика оксидная

Неоксидная керамика

Таблица 1: Техническая керамика | ||

ASDN — Химия — Силикаты

Первые изделия из силиката, такие как гончарные изделия, были получены на закате цивилизации.Возраст самых ранних фрагментов искусственной обожженной глины, по мнению археологов, составляет около 15 века до нашей эры, тогда как первая промышленная керамика была изготовлена в Египте в 5000 году до нашей эры. С тех пор керамика дает человеку инструменты, прочную тару и даже крышу. Производство стекла появилось немного позже, примерно в третьем веке до нашей эры. Несмотря на солидный возраст, силикатная промышленность до сих пор успешно развивается. Поскольку силикаты являются наиболее распространенным сырьем в природе (земная кора состоит на 75% из алюмосиликатов и на 12% из кремнезема, которые представлены более чем 500 видами минералов), неудивительно, что силикатные продукты неотъемлемо вплетены в жизнь человека.В настоящее время существует большое количество искусственных силикатов: неорганические связующие, такие как цемент и жидкое стекло, катализаторы из синтетических цеолитов, органосиликатные соединения, такие как тетраэтилортосиликат (TEOS), который обычно используется в качестве прекурсора при золь-гелевой обработке, и т. Д.

Термин « силикаты » может быть определен как соединения, содержащие анионы [SiO 4 ] 4-. Однако атомы кремния в силикатах могут существовать с более высокими координационными числами, чем четыре, например шесть, как в случае стишовита (полиморф SiO 2 под высоким давлением).Дополнительно атомы кислорода могут быть заменены атомами фтора, как в случае гексафторсиликатов, солей гексафторкремниевой кислоты (H 2 SiF 6 ). Есть множество минералов, содержащих различные комбинации кремния и кислорода, которые можно найти в природе. Большинство природных силикатов, таких как слюды, полевой шпат, берилл, волластонит и др., Образуются в результате затвердевания магмы (магматического происхождения). Некоторые силикаты также образуются в метаморфических породах, таких как сланцы и гнейсы.Кроме того, глинистые минералы, такие как каолинит (Al 2 Si 2 O 5 (OH) 4 ) или монтмориллонит ((Na, Ca) 0,33 (Al, Mg) 2 (Si 4) O 10 ) (OH) 2 nH 2 O) являются экзогенными, поскольку образовались в результате выветривания первичных (эндогенных) пород. Природные силикаты могут существовать как в кристаллическом, так и в аморфном состоянии. Одним из типичных примеров силикатных минералов, содержащих аморфный кремнезем, является драгоценный опал, который состоит из частиц кремнезема и ксерогеля кремниевой кислоты в качестве связующего.

Главное структурное подразделение

Основной структурной единицей силикатов является тетраэдрический кластер, содержащий один атом кремния и четыре атома кислорода. Размер тетраэдра [SiO 4 ] 4- относительно стабилен, при этом длина связи Si-O изменяется от 0,161 до 0,164 нм в условиях окружающей среды. Прочность связей S-O достаточно высока (энергия диссоциации составляет ~ 452 кДж / моль), что обеспечивает термическую стабильность и химическую стойкость большинства силикатных соединений.Тетраэдрические кластеры могут быть полимеризованы, т.е. связаны друг с другом мостиковыми атомами кислорода. Они способны образовывать полимеры посредством связывания с одним, двумя, тремя или четырьмя соседними тетраэдрами, образуя силоксановые связи Si-O-Si. Другие ионы могут находиться в силикатных решетках, например, литий (Li + ), натрий (Na + ), калий (K + ), бериллий (Be + ), магний (Mg 2+). ), кальций (Ca 2+ ), цинк (Zn 2+ ), бор (B 3+ ), алюминий (Al 3+ ), бериллий (Be 2+ ), (F — ) и др.а также ионы титана, марганца и железа в различных степенях окисления. Некоторые катионы, такие как алюминий, бор, берриллий, способны изоморфно замещать атомы кремния в тетраэдрах кремний-кислород. Однако большинство из них находится вне анионного каркаса и играет роль «катионов со сбалансированным зарядом». Обычно они шестикоординатные.

Основной структурной единицей силикатов является тетраэдрический кластер, содержащий один атом кремния и четыре атома кислорода. Размер тетраэдра [SiO 4 ] 4- относительно стабилен, при этом длина связи Si-O изменяется от 0,161 до 0,164 нм в условиях окружающей среды. Прочность связей S-O достаточно высока (энергия диссоциации составляет ~ 452 кДж / моль), что обеспечивает термическую стабильность и химическую стойкость большинства силикатных соединений.Тетраэдрические кластеры могут быть полимеризованы, т.е. связаны друг с другом мостиковыми атомами кислорода. Они способны образовывать полимеры посредством связывания с одним, двумя, тремя или четырьмя соседними тетраэдрами, образуя силоксановые связи Si-O-Si. Другие ионы могут находиться в силикатных решетках, например, литий (Li + ), натрий (Na + ), калий (K + ), бериллий (Be + ), магний (Mg 2+). ), кальций (Ca 2+ ), цинк (Zn 2+ ), бор (B 3+ ), алюминий (Al 3+ ), бериллий (Be 2+ ), (F — ) и др.а также ионы титана, марганца и железа в различных степенях окисления. Некоторые катионы, такие как алюминий, бор, берриллий, способны изоморфно замещать атомы кремния в тетраэдрах кремний-кислород. Однако большинство из них находится вне анионного каркаса и играет роль «катионов со сбалансированным зарядом». Обычно они шестикоординатные.

Кристаллические силикаты

Существует несколько систем классификации кристаллических силикатов. Наиболее полный из них был разработан Мачаски и Брэггом в 1930-х годах.Однако с тех пор круг определенных силикатных структур расширился, и некоторые минералы не попадают в классификацию Мачачки и Брэгга. В настоящее время наиболее часто используемая система классификации учитывает степень полимеризации тетраэдра [SiO 4 ] -4 .

Несиликаты (ортосилакаты) представляют собой силикаты с изолированными (не полимеризованными) кластерами [SiO4] 4- . Отрицательный заряд анионов нейтрализуется перечисленными выше катионами.Типичными примерами являются минералы группы оливина: форстерит (Mg 2 SiO 4 ) и фаялит (Fe 2 SiO 4 ), где ионы Mg 2+ и Fe 2+ существуют в 6- согласованное состояние и образуют группы [MeO 6 ]. Структура монтичеллита (MgCaSiO 4 ) очень похожа на форстерит, но разница состоит в том, что половина от общего количества ионов Mg 2+ замещена на Ca 2+ . Кианит, силлиманит и андалузит, имеющие одинаковый состав (Al 2 SiO 5 ) и разную решетку, а также муллит (3Al 2 O 3 2SiO) 2 являются представителями орто- алюмосиликатов. .Все они содержат группы [AlO 6 ] 3- , которые связаны в цепочки вдоль С-направления. Эти цепочки соединены отдельным тетраэдром [SiO 4 ] 4-. Таким образом, существуют связи Al-O-Al и Si-O-Al, но отсутствуют связи Si-O-Si в алюмосиликатах этого типа.

Соросиликаты представляют собой силикаты, содержащие [Si 2 O 7 ] 6- кластеров. Распределение одного атома кислорода между двумя соседними тетраэдрами приводит к образованию димера.Такой тип структуры реализуется, например, в акерманите (Ca 2 Mg [Si 2 O 7 ]), ранкините (Ca 3 [Si 2 O 7 ]) и в торвейтите. ((Sc, Y) 2 Si 2 O 7 ).

Соросиликаты представляют собой силикаты, содержащие [Si 2 O 7 ] 6- кластеров. Распределение одного атома кислорода между двумя соседними тетраэдрами приводит к образованию димера.Такой тип структуры реализуется, например, в акерманите (Ca 2 Mg [Si 2 O 7 ]), ранкините (Ca 3 [Si 2 O 7 ]) и в торвейтите. ((Sc, Y) 2 Si 2 O 7 ).

Циклосиликаты представляют собой силикаты с циклическими кластерами из трех [Si 3 O 7 ] 6-, четыре [Si 4 O 12 ] 8- или шесть [Si 6 O 18 ] 12- тетраэдров.Типичными представителями циклосиликатов являются бенитоит (BaTi [Si 3 O 9 ], берилл (Be 3 Al 2 [Si 6 O 18 ]) и кордиерит (Mg 2 Al 3 [AlSi 5 O 18 ]), содержащий шестичленные кольцевые кластеры [AlSi 5 O 18 ], в которых один атом Si замещен на Al.

Иносиликаты представляют собой силикаты, состоящие из одномерных [SiO 3 ] ∞ 2-, [Si 2 O 5 ] ∞ 2- и [Si 4 O 11 ] ∞ 6– цепей или лент и ионов со сбалансированным зарядом.Энстатит (Mg 2 [Si 2 O 5 ] 2 ) и диопсид (CaMg [SiO 3 ] 2 ) являются примерами цепочечных силикатов. В иносиликатах все тетраэдры имеют два общих атома кислорода и два избыточные отрицательные заряды для катионов, которые соединяют эти цепи с каркасом. Длина этих цепочек определяется размером кристалла.

Филлосиликаты (слоистые силикаты) представляют собой силикаты с двумерными слоями тетраэдрических [SiO 4 ] 4-, разделяющих три атома кислорода между собой.Такие структуры обеспечивают хороший скол, т.е. способность раскалываться по определенным гладким плоским поверхностям. Например, слюды, тальк (Mg 3 [Si 2 O 5 ] 2 OH 2 ), каолинит (Al 2 [Si 2 O 5 ] (OH) 4 ) имеют идеальный скол вдоль кристаллической плоскости в направлении [001]. В анионных каркасах слоистых силикатов очень часто происходит замещение атомов алюминия на атомы кремния.

Тектосиликаты (силикаты каркаса) имеют трехмерный каркас, в котором все четыре атома кислорода каждого тетраэдра являются общими для соседних тетраэдров.Если замещения атомов Si не происходит, то в кремнеземно-кислородном каркасе не будет избыточного отрицательного заряда. Поэтому решетки таких текстосиликатов, как кремнезем (SiO 2 ) и все его полиморфы (кварц, тридимит, кристобалит, коэсит, стишовит) не содержат катионов. Существуют и другие типы тектоцикатов, например, в структуре Фенакита (Be 2 SiO 4 ) тетраэдры [SiO 4 ] связаны с тетраэдрами [BeO 4 ] и образуют трехмерный каркас. все вместе.В случае полевых шпатов катион SI 4+ заменяется на Al 3+ в тетраэдрах, обеспечивая отрицательный заряд этого анионного каркаса. Этот отрицательный заряд уравновешивается катионами, например. Na + в альбите (NaAlSi 3 O 8 ), K + в микроклине (KAlSi 3 O 8 ) и Ca 2+ в анортите (CaAl 2 Si 905 О 8 ). Цеолиты также можно отнести к тектосиликатам [1].

Силикаты природные некристаллические

Природный аморфный диоксид кремния, такой как диатомит и драгоценный опал (природный гидратированный аморфный диоксид кремния), являются примерами этого типа некристаллических силикатов.Они аморфны в том смысле, что не дают резкой картины дифракции рентгеновских лучей, но в некоторых случаях было показано, что они содержат субмикроскопические кристаллические области. Аморфный кремнезем может образовываться путем конденсации из паровой фазы, выбрасываемой при извержениях вулканов, или путем осаждения из насыщенных растворов. Кремнезем часто содержится в примитивных организмах, растениях или диатомовых водорослях (диатомит) и остается в земной коре в аморфном состоянии после их смерти. Опалы имеют структуру, образованную однородными частицами коллоидного кремнезема диаметром 100-500 нм.Поверхность этих частиц сильно гидратирована, т.е. покрыта группами ОН. Опалы могут содержать от 6 до 24% воды. Процесс образования драгоценного опала состоит из трех этапов: 1) образование однородных частиц, 2) их регулярное осаждение, 3) их склейка. В природе процесс изготовления опала занимает очень много времени [2].

Природный аморфный диоксид кремния, такой как диатомит и драгоценный опал (природный гидратированный аморфный диоксид кремния), являются примерами этого типа некристаллических силикатов.Они аморфны в том смысле, что не дают резкой картины дифракции рентгеновских лучей, но в некоторых случаях было показано, что они содержат субмикроскопические кристаллические области. Аморфный кремнезем может образовываться путем конденсации из паровой фазы, выбрасываемой при извержениях вулканов, или путем осаждения из насыщенных растворов. Кремнезем часто содержится в примитивных организмах, растениях или диатомовых водорослях (диатомит) и остается в земной коре в аморфном состоянии после их смерти. Опалы имеют структуру, образованную однородными частицами коллоидного кремнезема диаметром 100-500 нм.Поверхность этих частиц сильно гидратирована, т.е. покрыта группами ОН. Опалы могут содержать от 6 до 24% воды. Процесс образования драгоценного опала состоит из трех этапов: 1) образование однородных частиц, 2) их регулярное осаждение, 3) их склейка. В природе процесс изготовления опала занимает очень много времени [2].

Силикаты на водной основе

Растворение кремнезема включает химическую реакцию гидролиза: SiO 2 + H 2 O → Si (OH) 4 .Хорошо известно, что растворимость кремнезема в воде при нормальных условиях очень низкая: равновесная концентрация аморфного SiO 2 в воде при 25 ℃ составляет 70 частей на миллион, тогда как для кристаллического кремнезема, такого как кварц, это значение не более 6 промилле. Чтобы получить перенасыщенный раствор кремнезема, следует использовать повышенные температуры, давления и высокий pH (около 12) [2]. Перенасыщенные растворы нестабильны и подвержены конденсации в условиях окружающей среды.Кремниевая кислота даже при pH выше 7 в значительной степени депротонируется, и разновидности анионов имеют высокий (отрицательный) поверхностный заряд. В присутствии щелочных металлов, таких как натрий (Na) или калий (K), эти системы состоят из гидратированных катионов и поликремниевых анионов (продуктов процесса поликонденсации) (см. Уравнение):

≡Si — OH + OH — → ≡ SiO — + H 2 O

≡SiO — + HO-Si → ≡Si — O — Si≡ + OH —

Анионы могут быть представлены мономерами, олигомерами и полимерными трехмерными структурами.Гидратированные катионы участвуют в образовании двойного электрического слоя. Двойной электрический слой и стерический фактор (уменьшение вероятности присоединения мономеров к разветвленным частицам) являются причинами агрегативной устойчивости таких систем [3]. Перенасыщенные растворы кремниевой кислоты могут использоваться в золь-гель-обработке в качестве прекурсоров наряду с более широко используемой системой: TEOS (TMOS) -H 2 O-ROH, где ROH представляет собой спирт. Водные растворы силикатов могут давать аэрогели и ксерогели или плотную керамику после экстракции растворителем, испарения растворителя или нагревания соответственно.Одним из наиболее широко используемых примеров растворов щелочных силикатов является жидкое стекло. Промышленные водяные стекла являются концентрированными (около 40 мас.% Силиката). Их состав может быть выражен как: R 2 O ● mSiO 2 ● xH 2 O, где R 2 O — оксид натрия или оксид калия, а m — мольное отношение оксида кремния к оксиду щелочного металла. . Водные стекла применяются в технологии кислотоупорных бетонов и других строительных материалов.

Кристаллические, полукристаллические и аморфные синтетические силикаты

Цемент и керамика: Керамика и гидравлические цементы представляют собой основные классы кристаллических синтетических силикатов, имеющих важное промышленное значение.И керамика, и цемент образуются плавлением при высоких температурах (1000-1600 ° C). Керамика, как правило, представляет собой высококристаллическое вещество, содержащее некоторую «стекловидную фазу». Если стекловидная фаза содержится в количествах, обеспечивающих кристалличность в диапазоне от 30% до 90%, то такие композиты обычно называют стеклокерамикой. Портландцемент — самый распространенный цемент, который широко используется в строительстве. Он образуется путем спекания смеси природной глины, известняка (CaCO 3 ) и песка (SiO 2 ), а также некоторых добавок, таких как оксид железа (Fe 2 O 3 ).Спекание проводят при температурах от 1400 до 16000 С. Продуктом этого синтеза является клинкер (диаметр зерен 3-25 мм), который состоит из силикатов четырех типов, а именно силиката трикальция (3CaO ● SiO 2). ), R-дикальций силикат (R-2CaO ● SiO 2 ), алюминат трикальция (3CaO ● Al 2 O 3 ) и алюмоферрит кальция (4CaO ● Al 2 O 3 9012 213 ● Fe 90 O 3 ), а также свободная известь (CaO и Ca (OH) 2 ) и свободный MgO.После последующего охлаждения эти зерна смешиваются с гипсом и измельчаются для получения порошка, который мы обычно называем «цементом». Если к порошку добавить воду, образуются гидраты силиката кальция и происходит процесс отверждения [3].

Цемент и керамика: Керамика и гидравлические цементы представляют собой основные классы кристаллических синтетических силикатов, имеющих важное промышленное значение.И керамика, и цемент образуются плавлением при высоких температурах (1000-1600 ° C). Керамика, как правило, представляет собой высококристаллическое вещество, содержащее некоторую «стекловидную фазу». Если стекловидная фаза содержится в количествах, обеспечивающих кристалличность в диапазоне от 30% до 90%, то такие композиты обычно называют стеклокерамикой. Портландцемент — самый распространенный цемент, который широко используется в строительстве. Он образуется путем спекания смеси природной глины, известняка (CaCO 3 ) и песка (SiO 2 ), а также некоторых добавок, таких как оксид железа (Fe 2 O 3 ).Спекание проводят при температурах от 1400 до 16000 С. Продуктом этого синтеза является клинкер (диаметр зерен 3-25 мм), который состоит из силикатов четырех типов, а именно силиката трикальция (3CaO ● SiO 2). ), R-дикальций силикат (R-2CaO ● SiO 2 ), алюминат трикальция (3CaO ● Al 2 O 3 ) и алюмоферрит кальция (4CaO ● Al 2 O 3 9012 213 ● Fe 90 O 3 ), а также свободная известь (CaO и Ca (OH) 2 ) и свободный MgO.После последующего охлаждения эти зерна смешиваются с гипсом и измельчаются для получения порошка, который мы обычно называем «цементом». Если к порошку добавить воду, образуются гидраты силиката кальция и происходит процесс отверждения [3].

Стекло: Современное определение стекла — это «аморфное твердое тело, полностью лишенное длительной периодической атомной структуры и демонстрирующее область свойств превращения стекла», поэтому любой материал, полученный любым методом (осаждение из паровой фазы, золь-гель обработка , или метод закалки в расплаве), который демонстрирует свойства превращения стекла, представляет собой стекло, и диоксид кремния не является обязательным компонентом для них.Однако стекло, которое мы используем в повседневной жизни (окна, пивные бутылки, стаканы, оптические волокна в нашей телекоммуникационной системе и т. Д.), Представляет собой силикатное стекло, образованное путем охлаждения расплава. В этой технологии обычно используется кварцевый песок в качестве основного источника SiO 2 и компонентов, содержащих щелочные и щелочноземельные металлы. Однородные силикатные расплавы такого состава могут быть получены при температурах около 1200 ° C и более. Процесс охлаждения должен быть достаточно быстрым, чтобы избежать кристаллизации и сформировать прозрачное стекло хорошего качества.Если расплав имеет правильную зависимость вязкости от температуры, то структура охлажденного стекла будет подобна замороженной жидкости, которая характеризуется ближним порядком [4].

Геополимеры — еще один пример искусственных полукристаллических материалов. Название «геополимеры» было введено Дж. Давидовичем и применяется к широкому спектру алюмосиликатных соединений, активируемых щелочными или щелочными силикатами. Их можно получить из аморфных глин и щелочно-силикатных растворов без плавления при высоких температурах и без значительного выброса CO 2 .Процесс отверждения алюмосиликатов, активированных щелочами, основан на образовании связей Si-O-Al и Si-O-Si в условиях окружающей среды. Вполне вероятно, что эти продукты имеют весьма значительный коммерческий потенциал, но эта технология только сейчас разрабатывается [5].

Благодарность

Содержание веб-страницы разработала Таисия Скорина, старший химик-химик 3M Corporation. О ее проекте читайте в MIT.

Список литературы

[1] The Physical Chemistry of the Silicates Вильгельм Эйтель (University of Chicago Press, 1954)

[2] Химия кремнезема: растворимость, полимеризация, коллоидные и поверхностные свойства и биохимия Ральф К.Иллер (публикация Willey Interscience, 1979)

[3] Введение в стекольную науку и технологию, 2-е издание, , автор: JE Shelby (Королевское химическое общество, 2005)

[4] Продвинутые технологии цемента: химия , Производство и тестирование 2nd Edition, SN Гош (Tech Books International, 2002)

[5] Джон Л. Провис, Грант С. Люки и Дженни С. Дж. Ван Девентер «Действительно ли геополимеры содержат нанокристаллические цеолиты? Пересмотр существующих результатов » Chem.Mater. 2005, 17, 3075-3085

Публикации автора страницы

Водное изменение калийсодержащих алюмосиликатных минералов: от механизма к переработке

Источник ионов щелочных металлов с умеренной скоростью высвобождения ионов и методы образования

Ионный обмен в аморфных щелочно-активированных алюмосиликатах: геополимеры на основе калия

Щелочно-силикатные связующие: эффект SiO2 / Соотношение Na2O и тип иона щелочного металла на структуру и механические свойства

Функциональные материалы из местных и широко распространенных прекурсоров: масштабируемый и экономичный синтетический подход

Подробнее о силикатах

Производитель керамики | Керамика на заказ

International Syalons (Newcastle) Limited — ведущий производитель современной технической керамики, в первую очередь нитрида кремния и сиалона.Эта инженерная керамика позволяет нам решать проблемы износостойкости, коррозии и термостойкости в широком спектре промышленных приложений и рынков, таких как обработка расплавленных металлов, нефтегазовая, химическая и технологическая промышленность, автомобилестроение и авиакосмическая промышленность.

Первоначально основанная в конце 1970-х годов, компания International Syalons в настоящее время базируется на северо-востоке Англии и является ведущим производителем современной керамики на основе сиалона и нитрида кремния , UK . Наша компания первой запатентовала и продала сиалоновую керамику и имеет почти 40-летний опыт разработки передовой керамики на основе нитрида.Мы ведущие специалисты в своей области.

В 2018 году International Syalons была приобретена компанией CALSITHERM , которая наиболее известна своим 40-летним производством превосходных продуктов из силиката кальция для различных областей применения, включая: внутренняя изоляция, теплоизоляция, литье цветных металлов, противопожарная защита, домашние камины, промышленное строительство. CALSITHERM является семейным бизнесом с 1977 года и является единственным немецким производителем силиката кальция со штаб-квартирой в Падерборне, DE. Группа также имеет производственные и сбытовые компании под торговой маркой SILCA в Mettmann DE, Amsterdam NL, Scorze. IT, Dowerglen ZA, Querétaro MX и Kuala Lumpur MY, а также стратегические партнеры в Бразилии, Дании и США.

Сиалоны — это современная керамика на основе нитрида кремния, которая отличается исключительной износостойкостью и коррозионной стойкостью. Мы производим пять марок керамики и композитов из сиалона и нитрида кремния, каждый с уникальным набором свойств. Кроме того, International Syalons также предлагает ряд усовершенствованных керамических материалов на основе оксида алюминия, диоксида циркония и карбида кремния, которые дополняют наши сиалоны во многих областях промышленной износостойкости.

Компания International Syalons стремится предоставить высококачественные керамические решения мирового класса для удовлетворения ваших требований к промышленным материалам.Наша керамика из нитрида кремния и сиалона обеспечивает износостойкость, коррозионную и термическую стойкость и доступна, например, в виде керамических трубок, плитки, защитных футеровок, литейных изделий и многого другого. Кроме того, наш отдел исследований и разработок в сотрудничестве со всемирно известными институтами и университетами продолжает разработку новых материалов, наноматериалов, композитов и передовых производственных процессов, чтобы гарантировать, что наши клиенты получают самую современную керамику из нитрида кремния.

Для получения дополнительной информации о компании International Syalons (Newcastle) Limited или о нашей современной керамике на основе нитрида кремния, пожалуйста, позвоните по телефону +44 (0) 191 2951010 для предварительной консультации или отправьте свой запрос по электронной почте [email protected].

.