Состав сухих строительных смесей для самоделкиных

В статьях по изготовлению садового декора приводился различный состав сухих строительных смесей, которые могли бы использовать в своих работах домашние мастера и специалисты.

Сегодня пришло время объединить и дополнить основополагающие подходы к выбору и применению добавок для сухих строительных смесей (ССС) и более подробно рассказать о их влиянии на время и качество проводимых работ по изготовлению садового декора, а также строительстве и отделки поверхности.

Содержание

- Минеральные вяжущие вещества. Достоинства и недостатки.

- Химические и полимерные добавки в сухие строительные смеси. Что и когда добавлять.

- Наполнители в ССС. Их необходимость и распределение.

Основной состав сухих строительных смесей включает минеральные вяжущие вещества

Для изготовления искусственного камня, а также декоративной штукатурки, одним из основных компонентов сухой строительной смеси является цемент, гипс и гашеная известь.

Они и есть минеральные вяжущие. При смешивании с водой образуется пластичная смесь, которая постепенно застывает и каменеет.

Главные показатели отвердевшего камня – его прочность, водонепроницаемость, длительный срок эксплуатации.

Если в состав сухой строительной смеси входит плотный и крепкий наполнитель, то прочность искусственного камня определяется качеством минерального вяжущего, водоцементным соотношением и степенью (завершенностью) реакции гидратации.

Смесь цемента с водой (в отличии от гипса) имеет больший объем по сравнению с продуктом гидратации. Поэтому происходит небольшая усадка массы, у гипса наоборот – расширение. В связи с этим смешивать цемент и гипс для ускорения застывания смеси (как это советуют многие мастера), крайне нежелательно. Необходимое и допустимое количество гипса, входящего в состав цемента, уже обеспечено заводом-изготовителем (1-4%).

Усадка сильно зависит от условий, в которых происходит застывание раствора. Поэтому постоянно приходится напоминать: чтобы не образовывались трещины на поверхности застывающего камня, необходимо несколько дней держать изделие закрытым полиэтиленовой пленкой. Она сохраняет необходимую влажность воздуха и самого изделия, что в свою очередь позволяет оптимально осуществить реакцию гидратации. Созревание и укрепление цементного камня будет проходить еще несколько недель, но самые важные первые дни.

Она сохраняет необходимую влажность воздуха и самого изделия, что в свою очередь позволяет оптимально осуществить реакцию гидратации. Созревание и укрепление цементного камня будет проходить еще несколько недель, но самые важные первые дни.

Гипс и цемент как минеральные вяжущие неплохо работают на сжатие, но слабо справляются с воздействиями при растяжении и изгибе.

Что же сделать, чтобы избежать этих ограничений? Как обеспечить полную гидратацию цемента, когда габариты изделия или площадь обрабатываемой поверхности не позволяют использовать гидроизоляционную пленку? Как сделать липким раствор, чтобы он обеспечивал хорошую адгезию к стальной или пластмассовой арматуре (при изготовлении садовой скульптуры), а также к не впитывающим воду поверхностям?

Помочь в решении этих вопросов смогут химические и полимерные добавки в сухие строительные смеси.

Химические и полимерные добавки в сухие строительные смеси – что и когда добавлять

Если Вы читали статьи на kamsaddeco. com об изготовлении различного каменного декора, то заметили, что практически все предлагаемые составы цементной смеси отличаются друг от друга.

com об изготовлении различного каменного декора, то заметили, что практически все предлагаемые составы цементной смеси отличаются друг от друга.

Это объясняется тем, что универсальный продукт всегда обходится дороже. А в каждом конкретном случае состав минеральных составляющих должен быть оптимальным, тогда и количество добавок в приготовленной смеси будет минимальным. А для мастеров этот критерий является едва ли не самым главным, так как позволяет обеспечить наименьшую стоимость проводимых работ.

Основной добавкой (практически для всех видов смеси) являются порошкообразные эфиры целлюлозы. Параметр, определяющий дозировку (0,1-0,5%), называется вязкостью и может иметь очень большой диапазон значений, начиная с десятков единиц до нескольких сотен тысяч единиц. Чем больше вязкость целлюлозы, тем меньше ее необходимо добавлять в сухую смесь.

Чтобы сэкономить на затратах, хотелось бы так и поступить. Но на заводах-изготовителях подход обратный и причина в том, что при больших значениях вязкости, очень трудно удерживать технологический процесс в заданных пределах при использовании ССС. Так для клеевых смесей рекомендуется использовать эфиры целлюлозы с вязкостью 1500-3000 единиц. Но тут у мастеров для проведения экспериментов огромное поле деятельности. Можно получить нестандартные интересные результаты при использовании больших значениях полимера.

Так для клеевых смесей рекомендуется использовать эфиры целлюлозы с вязкостью 1500-3000 единиц. Но тут у мастеров для проведения экспериментов огромное поле деятельности. Можно получить нестандартные интересные результаты при использовании больших значениях полимера.

Главным полезным свойством эфиров целлюлозы является способность удерживать воду в массе раствора. Вода очень быстро испаряется или впитывается в пористую основу (бетон, кирпич, гипс, картон и т.д.). Поэтому основу предварительно грунтуют, а готовое изделие укрывают полиэтиленовой пленкой.

Эти процедуры можно частично или полностью исключить при использовании в растворе эфиров целлюлозы. Благодаря этой добавки, раствор после нанесения еще на полчаса дольше (при равных условиях) сохраняет пластичность и клеющую способность.

Дополнительно целлюлоза обладает загущающими свойствами. Реакция гидратации проходит более четко на всех участках смеси. Готовое изделие или поверхность имеет лучшие показатели по прочности на сжатие и изгиб.

Редиспергируемый порошок в составе сухой смеси

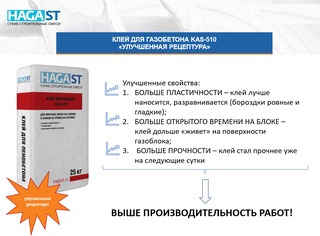

Для придания смеси большей липкости и уменьшения сползания раствора с вертикальной поверхности применяется редиспергируемый порошок (РПП). Дозировка составляет от 1% и выше в зависимости от задачи и марки РПП.

При разведении сухой смеси в воде порошок растворяется и затем при отверждении полимеризуется. В порах камня образуются гибкие связи, которые значительно упрочняют изделие или поверхность и эластично армируют камень.

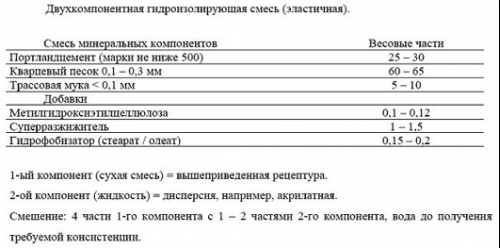

Чтобы получить особо гибкие (мы еще этого не делали) изделия, применяют двухкомпонентные системы. При этом вместо воды используют разбавленную полимерную дисперсию. Очень часто мастера называют ее жидким латексом. Его также используют в модифицированных растворах для изготовления садовой скульптуры и декоративных изделий для сада.

Если состав сухой строительной смеси подбирается самостоятельно, то надо обязательно учитывать область ее применения.

Не зря изготовители ССС пишут на упаковке допустимую толщину наносимого слоя. Он определяется количеством в смеси целлюлозы и РПП.

Он определяется количеством в смеси целлюлозы и РПП.

При толстостенном нанесении раствора передозировка целлюлозы опасна тем, что при внешнем застывании внутренняя часть раствора остается еще мягкой. В таком случае раствор лучше наносить несколькими слоями с последовательной просушкой каждого слоя.

При недостатке целлюлозы возможно появление трещин.

Переизбыток РПП приводит к значительному росту стоимости проводимых работ, а также их усложнению из-за чрезмерного прилипания раствора к рабочему инструменту.

Поэтому в зависимости от назначения состав сухих строительных смесей может быть двух категорий: нормальный уровень и повышенный (также как в статье об оригинальных плитках в части состава клея).

Использование в составе цементной смеси нестандартных ингредиентов

Ранее (например, тут ) не раз указывалось на недопустимость введения в состав сухих строительных смесей (на основе цемента) клея ПВА и КМЦ и вот почему.

Клей КМЦ применяется как загуститель для не щелочных систем (не для цемента). И редиспергируемый порошок ПВА применяется как клей тоже только для не щелочных систем в теплых условиях.

И редиспергируемый порошок ПВА применяется как клей тоже только для не щелочных систем в теплых условиях.

Рассмотренные выше полимерные вяжущие щелочестойкие и обеспечивают совместимость с цементом.

Эти добавки в сухие строительные смеси являются основными при работе с бетоном с целью изготовления садового декора.

Дополнительно в смесях можно использовать такие химические добавки как: порообразователи, диспергаторы, антивспениватели, ускорители и замедлители схватывания, гидрофобизаторы, разжижители (пластификаторы), армирующие волокна. Частично они также применялись в ранее представленных работах на страницах kamsaddeco.com. Более подробно будем с ними знакомиться при изготовлении нового садового декора.

А теперь переходим к очень важной главе сегодняшней статьи – наполнители в ССС.

Наполнители в сухих строительных смесях – их необходимость и распределение

Для изготовления малых архитектурных форм и садового декора таких, как беседки, скульптуры, вазы, садовая мебель, мангалы и барбекю, место для костра, различные формы искусственного камня, садовые дорожки и площадки, подпорные стенки, небольшие строения и т. д., используются различные по составу цементные растворы, в состав которых обязательно входят какие-либо пассивные и/или активные наполнители.

д., используются различные по составу цементные растворы, в состав которых обязательно входят какие-либо пассивные и/или активные наполнители.

При изготовлении сухих смесей специалисты выполняют требования определенных стандартов в том числе и по наполнителям.

В нашем случае при работе в саду важнее использовать практические советы и опыт бывалых мастеров, которые мы и учитываем.

В ранее опубликованных статьях на страницах kamsaddeco.com (в частности тут ) уже приводились основные параметры и свойства добавок и наполнителей, а также их объемные количества в составах смесей для различного применения.

К наполнителям, входящим в состав сухих строительных смесей, относятся: кварцевый песок, песок из шлаков, зола-унос, кварц молотый, горный песок, крошка из кирпича, мраморная и доломитовая мука, мел. В декоративные составы также в качестве наполнителя включают вермикулит, мелкую мраморную крошку, молотое стекло и другие компоненты.

Наполнители должны содержать как можно меньше примесей, ухудшающих адгезию раствора. Так глина в песке в количестве 1,0-1,5% ухудшает адгезию клея примерно в два раза.

Так глина в песке в количестве 1,0-1,5% ухудшает адгезию клея примерно в два раза.

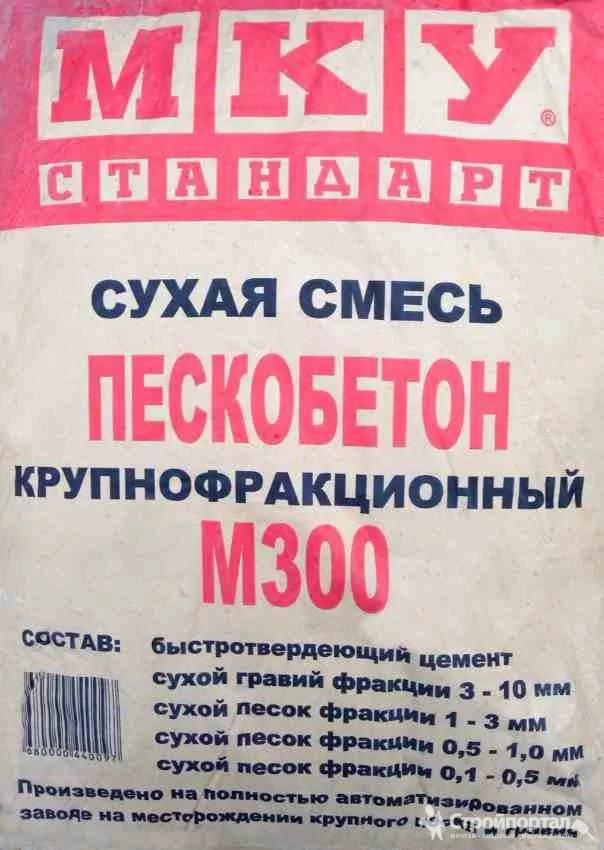

При изготовлении пластичного бетона для декоративных форм редко используется щебень. В саду он включается в состав бетона для строительства фундаментов, водоемов, каких-то оснований, например, для бетонных фигур , площадок, дорожек , подпорных стен или искусственных скал .

Для изготовления садового декора обычно в состав бетона входит мелкая гранитная крошка или промытый отсев.

Подбор наполнителей в состав смеси

Теперь еще несколько важных моментов в подборе наполнителей, входящих в состав сухих строительных смесей. Их необходимо учитывать при самостоятельной дозировке.

Применительно к наполнителям специалисты используют понятие “гранулометрический состав” или “модуль крупности”. Для чего нужны эти характеристики?

В предыдущей главе указывалось, что надо стараться подготовить оптимальный состав сухой смеси с целью экономии средств и получения максимальных механических показателей.

Для этого необходимо подобрать наполнители таким образом, чтобы обеспечивалась их плотная упаковка в цементной смеси. Чем меньше остается свободного незаполненного места, тем лучше будут показатели. При этом мы экономим цемент и можем заменить его на более высокое качество. Также экономятся дорогостоящие полимерные и химические добавки. Очень важно принимать во внимание пористость наполнителей. И чаще всего мы с этим сталкиваемся при изготовлении искусственного камня и декора из гипертуфа .

Пористый наполнитель, входящий в состав сухих строительных смесей

Иногда некоторые жалуются, что их изделия разваливаются уже через несколько лет эксплуатации. Обычно при подготовке раствора вода льется “на глаз”. Мало кто предупреждает, что надо не спешить и выждать. Пористый наполнитель (вспученный перлит, торф или мох) должен полностью насытиться и перестать забирать из раствора воду. Она необходима для полной гидратации цемента.

Этот момент также надо учитывать при введении в состав сухих смесей красителя для окраски бетона. Так, например, желтый железоокисный пигмент потребляет значительно больше воды, чем другие.

Так, например, желтый железоокисный пигмент потребляет значительно больше воды, чем другие.

В то же время особенность рыхлых наполнителей можно использовать как положительное свойство при изготовлении больших декоративных поверхностей. Тут цель частичной или полной замены дорогостоящих эфиров целлюлозы. Эта процедура позволит увеличить открытое время отверждения без использования гидроизоляционной пленки.

Еще один очень важный параметр, влияющий на качество сухой смеси – это удельная площадь поверхности наполнителя.

Чем мельче наполнитель, тем больше его удельная площадь поверхности. В этом случае для достижения достаточной подвижности раствора требуется больше воды. Если, например, в смесь добавляется кварцевая мука, а количество воды и цемента остается прежним, то трещин не избежать.

♦ Большая удельная поверхность наполнителя требует дополнительного количества вяжущего.

Как подготовить состав сухой строительной смеси, чтобы получить мелкозернистый бетон

Ранее в статьях не раз обращалось внимание читателей на мелкозернистый бетон. И задача его не в получении качественной финишной обработки, а в получении очень прочного камня для тонкостенных и ажурных изделий .

И задача его не в получении качественной финишной обработки, а в получении очень прочного камня для тонкостенных и ажурных изделий .

Для его изготовления применяются наполнители близкие по удельной поверхности к параметру цементного зерна. При этом по аналогии с цементом они начинают работать как активные вяжущие. При этом частично заменяют его работу. Здесь убиваем сразу трех зайцев. Экономим цемент, избегаем при этом образования трещин и получаем камень повышенной прочности.

Еще раз для сравнения несколько цифр: зерно обычного цемента в среднем составляет 40…80 мкм, у маршалита – 50…100 мкм, у золы – 12…25 мкм, у микрокремнезема – 2…10 мкм.

Из этих данных видно, что наиболее активные свойства имеет микрокремнезем. Его и золу чаще всего используют специалисты для частичной замены цемента. Кроме этого получаются более качественные характеристики искусственного камня.

Считается, что при отсутствии или малом количестве наполнителя размером менее 100 мкм цементный раствор формирует недостаточное количество кристаллов камня. А также имеет нежелательные аморфные и рыхлые образования, приводящие к потери прочности.

А также имеет нежелательные аморфные и рыхлые образования, приводящие к потери прочности.

Надо также отметить, что размер зерна не полностью определяет требования по улучшению механических характеристик. Важен химический состав наполнителя. Так, например, добавка мела с таким же размером зерна уменьшит прочность камня в несколько раз.

Химическая активность SiO2 пока не отменялась.

И наконец еще одно правило. Подбирайте оптимальный состав наполнителей. Тогда получите и минимально возможное соотношение воды к суммарному вяжущему веществу. При этом получите максимальные механические свойства искусственного камня для своего садового декора.

Всем удачи и до новых встреч на страницах kamsaddeco.com.

Статьи на тему

Состав цементной смеси мастерской Колесникова

Химия в бетоне

Выбор инструмента для изготовления декоративного бетона

Бетон в работах Гауди

Особенности пластификаторов

Смесь пигментов для получения заданного оттенка

Декоративная бетонная поверхность

Тонкие плитки из цемента

Пустотелый ангел

Постройки из ферроцемента

Состав сухих строительных смесей | За Молотком!

Автор zamolotkom. ru На чтение 5 мин. Просмотров 47 Опубликовано

ru На чтение 5 мин. Просмотров 47 Опубликовано

Сухие строительные смеси уже немалое время используются в разных сферах строительства. Ранее они приготовлялись самостоятельно, в состав которых, входили связующие, наполнители и специальные добавки для того или иного вида смеси. На данный момент можно приобрести смесь от разных хороших производителей, которые заботятся о качестве выпускаемой продукции, а также составляют более оптимальный и необходимый для определенного вида смеси состав сезонного применения. Сухие строительные смеси могут использоваться практически на всех стадиях строительно-отделочных работ и ремонта. Их разновидностей на сегодняшний день очень большое количество, однако, эти смеси есть отделочными в свою очередь материалами, а также служат для монтажа и укладки. В тоже время они имеют способность выравнивания объектов и в прочих целях применяются для стен, потолков и пр. объектов строительства.

объектов строительства.

Связующие материалы

Все смеси строительного предназначения идут в сухом виде, как порошок или плюс с наполнителями, состав которых и свойства определяются уже после смешивания воды со смесями. Каждый в отдельности компонент в смеси несет свою цель в них, причем состав смеси может иметь не малое число компонентов, которые имеют свои конечные цели и предназначение в ней. Связующие или минеральные вяжущие в сухой смеси необходимы для создания прочных молекулярных соединений состава компонентов, а также обеспечивая необходимое сцепление материала конечного с наносимой поверхностью, а также частиц друг с другом. Как связующее вещество, в смеси добавляют гипс и цемент. Эти два компонента вступая в связь с водой, только в этот момент начинают функционировать по своему назначению. Связующие добавляются в разных пропорциях, при этом их характерные свойства также зависят от их качественности, прочности марочной, цвета.

Наполнители в смеси

Связующие материалы призваны соединять компоненты между собой, а остальные компоненты добавляются в смеси, исходя из предназначения смеси, а также для получения необходимых свойств конечного продукта. Так, наполнители в смеси создают необходимую для смеси прослойку между частицами вяжущего. Благодаря различным наполнителям, которые добавляются в смеси, исходя от их предназначения, можно получить определенную пластичность конечного производимого продукта, а также можно изменить такие его характеристики, как нормы расходов, устойчивость, звуко и теплоизоляцию, вес насыпной и объем.

Так, наполнители в смеси создают необходимую для смеси прослойку между частицами вяжущего. Благодаря различным наполнителям, которые добавляются в смеси, исходя от их предназначения, можно получить определенную пластичность конечного производимого продукта, а также можно изменить такие его характеристики, как нормы расходов, устойчивость, звуко и теплоизоляцию, вес насыпной и объем.

Самые распространенные наполнители

Среди применяемых при приготовлении смесей наполнителей, более всего встречается кварцевый песок определенной фракции, известняковая мука, и специального назначения волокна. Эти наполнители позволяют также получить укрепление соединений состава смеси, мрамора и его производственных.

Перлит, от части вермикулит и пеностекло играют в сухих строительных смесях такие важные роли, как теплоизоляционные характеристики и легкость исходного материала. В некоторых случаях могут использоваться одновременно несколько видов наполнителей для получения определенных свойства выпускаемого продукта.

Модифицированные добавки

Важнейшую роль в смеси играют и специальные модифицированные добавки, которые, однако, довольно сложны по своему составу и могут стоить больше всех компонентов смеси. Добавки позволяют контролировать тончайшие свойства производимых продуктов сухой смеси, причем могут содержаться от трех до 15 видов подобных добавок в смеси. В основном они существуют в качестве таких свойств, как однородность высыхания полученного раствора, исключение трещин в продукте, контролирование усадки смеси, удерживание на протяжении некоторого времени воды, температурные свойства применения продукта, ослабления или укрепления связей раствора, толщина нанесения, а также прочие свойства, как прочность, легкость и удобность нанесения, и прочие характеристики.

Производство, применение и состав сухих строительных смесей Статьи

Сегодня уже невозможно представить себе как новое строительство, так и реконструкцию или ремонт зданий без использования модифицированных сухих строительных смесей. Их преимущества перед традиционными растворными смесями неоспоримы. Используя этот строительный материал, вы добьётесь впечатляющих результатов при высокой эффективности работы. В нашей стране продукт наукоёмких технологий начали широко использовать для строительно-отделочных и ремонтных работ в 90-ые гг. Сухие смеси по-прежнему популярны, но лишь немногие покупатели способны заглянуть дальше ценника и привлекательной упаковки. Специально для вас попробуем разобраться, на что же нужно в первую очередь обратить внимание при выборе этого незаменимого для качественного строительства товара.

Их преимущества перед традиционными растворными смесями неоспоримы. Используя этот строительный материал, вы добьётесь впечатляющих результатов при высокой эффективности работы. В нашей стране продукт наукоёмких технологий начали широко использовать для строительно-отделочных и ремонтных работ в 90-ые гг. Сухие смеси по-прежнему популярны, но лишь немногие покупатели способны заглянуть дальше ценника и привлекательной упаковки. Специально для вас попробуем разобраться, на что же нужно в первую очередь обратить внимание при выборе этого незаменимого для качественного строительства товара.

По основному назначению сухие строительные смеси подразделяются на:

- монтажно-кладочные — для кладки ячеистобетонных блоков, кирпича, камня; для монтажа крупных панелей и перегородок;

- плиточные клеи — для укладки облицовочной плитки, для приклеивания теплоизоляционных материалов и армирующей сетки в легких штукатурных теплоизоляционных системах;

- затирочные (фуги) — для заполнения швов между облицовочными плитками;

- гидроизоляционные — для устройства вертикальной и горизонтальной гидроизоляции цоколей, подвалов, фундаментов, бассейнов, санузлов, гидросооружений;

- декоративные штукатурки — для устройства внутренней и наружной декоративной отделки зданий;

- стяжки и самонивелирующиеся наливные полы — для устройства стяжек и оснований полов;

- шпатлевочные — для заделки раковин и неровностей на основаниях из бетона и штукатурки;

- штукатурные (выравнивающие) — для выравнивания стен и потолков;

- грунтовочные составы — для улучшения сцепления отделочных слоев с основанием.

Точные рецепты смесей – производственная тайна предприятий. Но узнать их состав и общие технологические принципы – можно.

Итак, выделим основные группы компонентов в составе модифицированных сухих смесей:

- Минеральные вяжущие

- Заполнители

- Модифицирующие добавки

Минеральные вяжущие вещества

В качестве минерального вяжущего чаще всего используются портландцементы (белые и серые, быстротвердеющие высокоалюминатные и т.д.), строительные гипсы различных модификаций (α, β — полугидраты, ангидрит), известь, а также их комбинации.

Стоит помнить, что минерал эттрингит образуется при совместной гидратации цемента и гипса, и разрушает материал, полученный из сухой смеси. Данная комбинация находит ограниченное применение, например для устройства безусадочных полов с жесткой поверхностью.

Гидратированная известь (пушонка) в результате реакции c двуокисью углерода (CO2) из окружающего воздуха образует твердые известняки, а потому является воздушным вяжущим. Как основное вяжущее известь используют только в специализированных составах для реставрации исторических зданий. Известь в качестве добавки к цементным материалам (5-30%) значительно улучшает перерабатываемость затворённого раствора. При правильно подобранном наполнителе прочность и плотность минеральной композиции будет зависеть только от свойств вяжущего вещества.

Как основное вяжущее известь используют только в специализированных составах для реставрации исторических зданий. Известь в качестве добавки к цементным материалам (5-30%) значительно улучшает перерабатываемость затворённого раствора. При правильно подобранном наполнителе прочность и плотность минеральной композиции будет зависеть только от свойств вяжущего вещества.

Из-за непостоянства технических характеристик цемента и извести даже в пределах одного завода, производителям строительных смесей необходимо составлять рецептуры таким образом, чтобы свойства смесей оставались в заявленных пределах.

Заполнители

При производстве сухих смесей в качестве наполнителей чаще всего применяются известняковые и кварцевые пески. Использование доломитов вместо известняков не рекомендуется из-за содержания в нем большего количества растворимых солей магния, что может привести к образованию высолов и трещин, а в случае гипсового вяжущего использование доломитов не допустимо.

Для снижения плотности материалов и улучшения их теплоизоляционных свойств используются природные (керамзит, перлит и вермикулит) и искусственные наполнители (гранулированные пенополистирол и пеностекло).

Так как большую часть в составе сухих строительных смесей занимают заполнители, от гранулометрического и химического состава, наличия примесей напрямую зависит качество выпускаемой продукции. В частности, даже небольшое содержание примесей глины способно значительно уменьшить адгезию раствора, а присутствие некоторых растворимых соединений инициирует разрушение дорогостоящих органических добавок.

Кроме того, в составе заполнителя могут содержаться химические соединения (например, активный оксид алюминия), способные влиять на процесс гидратации цемента.

Чтобы обеспечить стабильное качество выпускаемой продукции производители используют наполнители из одного месторождения и проводят их подготовку на специальных горно-обогатительных комбинатах.

Коротко остановимся на влиянии ситовых характеристик (гранулометрический состав). Большинство растворов для тонкослойного нанесения, таких как плиточные клеи и тонкие штукатурки, содержат, зерна не крупнее 0,63 мм. Заметим, что пылевидные (очень мелкие, около 0,05 мм) и особенно глинистые примеси снижают механические показатели готовой поверхности. Составы, предназначенные для толстослойного нанесения, в том числе и декоративные, содержат более крупные зерна. Размер до 0,1 мм характерен для таких гладких растворов, как шпаклевки и расшивочные массы. Максимальные механические показатели, например усилие на отрыв, при минимальном расходе химических добавок могут быть достигнуты в том случае, когда наполнитель имеет достаточно плотную упаковку, то есть содержит сбалансированные количества различных фракций.

Большинство растворов для тонкослойного нанесения, таких как плиточные клеи и тонкие штукатурки, содержат, зерна не крупнее 0,63 мм. Заметим, что пылевидные (очень мелкие, около 0,05 мм) и особенно глинистые примеси снижают механические показатели готовой поверхности. Составы, предназначенные для толстослойного нанесения, в том числе и декоративные, содержат более крупные зерна. Размер до 0,1 мм характерен для таких гладких растворов, как шпаклевки и расшивочные массы. Максимальные механические показатели, например усилие на отрыв, при минимальном расходе химических добавок могут быть достигнуты в том случае, когда наполнитель имеет достаточно плотную упаковку, то есть содержит сбалансированные количества различных фракций.

Модифицирующие добавки

Применение специальных добавок при создании рецептур модифицированных сухих смесей обусловлено необходимостью получения определенных технических и технологических характеристик этих материалов. Таких как водоудержание — влияющее на набор полной прочности; подвижность – способность смеси растекаться и уплотняться в процессе нанесения; износостойкость – стойкость к истирающим нагрузкам; время схватывания – время от начала твердения (потеря подвижности) до времени набора прочности; открытое время работы — максимальный период времени в течение которого на нанесенную растворную смесь допускается укладывать облицовочную плитку.

В XX веке в Германии был разработан способ получения водорастворимых эфиров целлюлозы. Исследования показали, полимеры обладают великолепной водоудерживающей способностью. Каждая молекула полимера может удерживать до 20 тыс. молекул воды.

Фактически вода в растворе заменяется гомогенным желеобразным раствором метилцеллюлозы, в котором взвешены частички вяжущего и заполнителя.

Чем выше водоудерживающая способность такой системы, тем более полно происходит реакция вяжущего с водой, что позволяет раствору набирать необходимую прочность даже при тонкослойном нанесении.

После окончания процесса гидротации и твердения в растворе метилцеллюлоза в виде тончайшей пленки остается в порах образовавшегося искусственного камня и никак не влияет на прочностные и механические характеристики материала.

И так, добавление незначительного количества водорастворимых эфиров целлюлозы к строительным смесям приводит к существенному увеличению открытого времени и марочной прочности, снижению расслоения раствора, обеспечивает существенное повышение адгезии к основанию и улучшает износостойкость поверхности.

Такая характеристика материала как рекомендуемая толщина слоя тоже зависит от количества метилцеллюлозы. Для тонкослойных материалов необходимо бóльшее количество эфиров целлюлозы для полной гидротации вяжущего. В свою очередь, недопустимо превышение максимального значения толщины слоя. В этом случае может проявиться «эффект карамели», когда поверхность отвердевает нормально, а внутри сохраняется не отвердевший раствор. По этой причине для подготовки неровных оснований (с перепадами более 10 мм) рекомендуется применение комплекса материалов, состоящих из сухой смеси для грубого выравнивания и тонкослойной выравнивающей смеси, обеспечивающей получение гладкого финишного слоя. Системный подход не только позволяет избежать перечисленных неприятностей, но и снизить уровень затрат на материалы.

К следующей группе добавок относятся редисперсионные порошки, которые, в отличие от водорастворимых производных целлюлозы, при затворении водой образуют не растворы, а двухфазные системы, состоящие из полимерных частиц (на основе сополимеров винилацетата и этилена, винилхлорида, стирол-акрилата и т. п.), диспергированных в воде.

п.), диспергированных в воде.

В качестве первых полимерных модификаторов цементных смесей использовались дисперсии винилацетата (клей ПВА). Но из-за значительной усадки винилацетатной пленки затвердевший полимерно-цементный раствор растрескивался, поэтому от применения ПВА быстро отказались. По мере развития синтетических полимерных дисперсий на строительных площадках стали использовать двухкомпонентные системы состоящие из сухой смеси и полимеров в жидком виде, смешивающихся непосредственно перед применением. Двухкомпонентные растворы применяются до сих пор, но водная дисперсия теряет свои свойства при замерзании, поэтому в холодное время года ее транспортировка и приготовление рабочего раствора вызывают определенные затруднения.

В середине XX века компания Wacker получила сухой редиспергируемый порошок, образующий после затворения водой двухфазную систему, обладающую свойствами исходной полимерной дисперсии. Этот порошок стали добавлять при производстве сухих строительных. Механизм действия редиспергирующихся полимеров отличается от действия водорастворимых эфиров целлюлозы.

Механизм действия редиспергирующихся полимеров отличается от действия водорастворимых эфиров целлюлозы.

Вода затворения с диспергированным полимером в растворе расходуется на гидротацию вяжущего. После чего освобожденный полимер в порах цементного камня образует «эластичные мостики». Что добавляет раствору тиксотропность (способность загустевать в состоянии покоя и разжижаться при перемешивании) материала, а затвердевшему материалу увеличение сопротивления растяжению и изгибу возникающих при термических и механических нагрузках, водоотталкивание, морозостойкость и улучшает адгезию, в том числе к сложным основаниям. Редесперсионные порошки в клеевых составах позволяют компенсировать термические напряжения, возникающие между облицовочным материалом и основанием. В частности это относится к фасадным системам, где суточные колебания температуры могут достигать 70—80°С и «теплым» полам, где перепады температур также очень велики. Очень высокое содержание полимера в гидроизоляционных составах приводит к тому, что цемент уже не образует непрерывной кристаллической решетки, а отдельные фрагменты цементного камня связаны между собой только эластичными полимерными цепочками. Шпатлевочные смеси изготовленные на основе редесперсионных порошков в качестве вяжущего образуют тонкие полимерные суперфинишные идеально ровные поверхности. Для проведения строительноотделочных работ в зимний период используют растворы в состав которых входят специальные полимеры с температурой пленкообразования на уровне -15°С, тогда как стандартное значение характеристики около 0°С.

Шпатлевочные смеси изготовленные на основе редесперсионных порошков в качестве вяжущего образуют тонкие полимерные суперфинишные идеально ровные поверхности. Для проведения строительноотделочных работ в зимний период используют растворы в состав которых входят специальные полимеры с температурой пленкообразования на уровне -15°С, тогда как стандартное значение характеристики около 0°С.

Кроме вышеперечисленных существуют прочие специальные химические добавки регулирующие различные характеристики сухих строительных смесей, например, воздухововлекающие, уплотняющие, регулирующие сроки схватывания, и т.д. Для получения эффекта полифункционального действия применяют комплекс добавок, включающих несколько компонентов, например, одновременно пластифицирующих и ускоряющих твердение и т.д.

Составление рецептуры сухих смесей — это сложный, длительный и творческий процесс. Современные заводы предполагают обязательное наличие современной лаборатории для анализа и испытания образцов, оснащенной высококлассным оборудованием.

Уникальные рецептуры и стабильно высокое качество составов ТМ «De Luxe»® обеспечивает собственная испытательная лаборатория ООО «Фаворит». Она выполняет важную функцию входного контроля сырья, а также тщательную проверку качества выпускаемой продукции.

К списку

Состав сухой строительной смеси

Изобретение относится к строительным материалам и может быть использовано для отделки бетонных, оштукатуренных поверхностей. Технический результат — повышение устойчивости к сползанию с вертикальной поверхности отделочного слоя. Состав содержит известь-пушонку, наполнитель, пластифицирующую, минеральную, органоминеральную и полимерную добавки. Состав содержит, масс.%:

6 табл.

Изобретение относится к составам, применяемым для отделки бетонных и штукатурных поверхностей.

Известны составы, содержащие известь-пушонку, отходы производства силикатного кирпича, размолотые до удельной поверхности 3500-4000 см2/г, добавки, воду (патент RU 2281263) [1].

Наиболее близким по технической сущности и достигаемому результату является состав, содержащий известковое тесто, портландцемент, песок мраморный с зернами размером 0,25-0,5 мм, мумие (П.Н. Клочанов, А.Е. Суржаненко, И.Ш. Эйдинов. Рецептурно-технологический справочник по отделочным работам. — М.: Стройиздат, 1973, с. 40) [2].

Недостатком указанных композиций являются низкая устойчивость к сползанию с вертикальной поверхности отделочного слоя.

Задачей изобретения является устранение указанных недостатков.

Поставленная задача решается тем, что состав сухой строительной смеси, включающий известь-пушонку, наполнитель, пластифицирующую, минеральную, органоминеральную, полимерную добавки, содержит в качестве пластифицирующей добавки пластификатор С-3, в качестве органоминеральной добавки — глину, модифицированную добавкой ΟΠ10, в качестве минеральной добавки — глину, обоженную при температуре 450°С, в качестве полимерной добавки — редиспергируемый порошок Mowilith Pulver DM 1142 Ρ, а в качестве наполнителя — кварцевый песок с соотношением фракций 0,63-0,315 и 0,315-0,14 мм соответственно 80:20, при следующем соотношении компонентов, масс. %:

%:

| известь-пушонка | 18-21 |

| пластифицирующая добавка С-3 | 0,18-0,21 |

наполнитель — кварцевый песок фракций

0,63-0,315 и 0,315-0,14 соответственно

| 80:20 | 74-80 |

| органоминеральная добавка | 0,18-0,21 |

| минеральная добавка | 1-3 |

полимерная добавка — редиспергируемый

| порошок Mowilith Pulver DM 1142 Ρ | 0,5-1,72 |

Органоминеральную добавку получают путем адсорбции добавки ΟΠ10 на смешанослойной глине с повышенным содержанием монтмориллонита удельной поверхности Sуд=1200 м2/кг [3]. Количество добавки ОП-10 составляет 45 мг/г. Использовали глины Камешкирского месторождения. Число пластичности глин варьирует от 9,5 до 26,3.

Воздушная усадка колеблется в пределах 6,2-14,7%.

Емкость катионного обмена глины составляет 45 мг-экв. Добавка ОП-10 (ГОСТ 8433-81) является продуктами обработки смеси моно- и диалкилфенолов окисью этилена. Хорошо растворяются в воде. Относится к классу неионогенных ПАВ. Основные свойства добавки ΟΠ10 приведены в таблице 3

Хорошо растворяются в воде. Относится к классу неионогенных ПАВ. Основные свойства добавки ΟΠ10 приведены в таблице 3

Органоглина регулирует реологические, технологические свойства отделочного состава и является аналогом отечественного органобентонита и зарубежных бентонов.

Минеральную добавку получают путем обжига смешанослойных глин при температуре 450°C в течение 4-5 часов [5]. Для освобождения глины от песка перед обжигом она просеивается через сито № 0, 1. Свойства глины приведены в таблицах 1-2.

Минеральная добавка способствует повышению когезионной прочности и прочности сцепления отделочного слоя с отделываемой поверхностью.

Приготовление состава сухой строительной смеси начинается с сушки кварцевого песка и последующего его фракционирования. Затем производится дозирование всех компонентов сухой строительной смеси с последующей загрузкой и перемешиванием в смесителе любого типа.

Для приготовления сухой смеси использовали гашеную известь (пушонку) активностью 64-67%, истинной плотностью 2230 кг/м3, насыпной плотностью 280 кг/м3, с удельной поверхностью 1000 м2/кг (ГОСТ 9179-77).

Суперпластификатор С-3 — это смесь нейтрализованных едким натром полимерных соединений разной относительной молекулярной массы, получаемых при конденсации сульфокислот нафталина с формальдегидом и технических лингосульфонатов. Порошок светло-коричневого цвета. Основные показатели добавки С-3 приведены в таблице 4.

Редиспергируемые порошки Mowilith® производятся методом распылительной сушки водных синтетических дисперсий на базе сополимеров винилацетата, этилена, акрилатов и версататов. Добавка Mowilith Pulver DM 1142 Ρ — это редисперсионный порошок в виде мономеров винилацетата, этилена и поливинилового спирта. Введение редиспергируемого порошка Mowilit Pulver DM 1142Р позволяет повысить адгезию отделочного состава [4].

Устойчивость к сползанию определяли визуальным методом. Для этого исследуемый раствор наносился на бетонную поверхность площадью 10×20 см с толщиной слоя от 5 до 20 мм и выдерживался в вертикальном положении в течение 5 мин, по истечении которого оценивалось сползание отделочного слоя.

Приготовление раствора заключается в следующем. В воду смесь засыпают равномерно до получения однородной пастообразной массы. Затем необходимо полученную консистенцию выдержать 5-10 минут, после чего перемешать раствор вторично, и клей готов к применению. Конкретные примеры составов и их свойства приведены в табл. 5, 6.

Литература

1. Пат. RU №2281263, МКЛ С04В 28/18. Шпатлевка для выравнивания бетонных и отштукатуренных поверхностей / Логанина В.И., Захаров О.А., Кислицына С.Н.; заявитель и патентообладатель Пензенский государственный университет архитектуры и строительства, опубл. 21.11.2006.

2. Клочанов П.Н. Рецептурно-технологический справочник по отделочным работам, П.Н. Клочанов, А.Е. Суржаненко, И.Ш. Эйдинов. М., Стройиздат, 1973, 320 с.

3. Овчаренко Ф.Д. Изучение ионообменной адсорбции бутиламмонийхлорида на катионзамещенных формах монтмориллонита, Ф.Д. Овчаренко, А.И. Жукова, Н.В. Вдовенко, Н.С. Дьяченко, Н.Г. Васильев. Физико-химическая механика и лиофильность дисперсных систем, 1971, №3, с. 8-13.

8-13.

4. Баталии Б.С. Исследования эффективности добавок, применяемых для производства сухих строительных смесей. Успехи современного естествознания, 2007, №7, с. 71-73.

5. Шумков А.И. Бесклинкерное известково-алюмосиликатное гидравлическое вяжущее естественного твердения, Сухие строительные смеси, 2011, №3, с. 20-21.

Состав сухой строительной смеси, включающий известь-пушонку, наполнитель, пластифицирующую, органоминеральную, минеральную и полимерную добавки, отличающийся тем, что содержит в качестве пластифицирующей добавки пластификатор С-3, в качестве органоминеральной добавки — глину, модифицированную добавкой ОП-10, в качестве минеральной добавки — глину, обработанную при температуре 450°С, в качестве полимерной добавки — редиспергируемый порошок Mowilith Pulver DM 1142 Р, а в качестве наполнителя — кварцевый песок с соотношением фракций 0,63-0,315 и 0,315-0,14 мм соответственно 80:20, при следующем соотношении компонентов, масс.%:

| известь-пушонка | 18-21 |

| пластифицирующая добавка С-3 | 0,18-0,21 |

| наполнитель — кварцевый песок фракций 0,63-0,315 и 0,315-0,14 соответственно 80:20 | 74-80 |

| органоминеральная добавка | 0,18-0,21 |

| минеральная добавка | 1-3 |

| полимерная добавка — редиспергируемый порошок Mowilith Pulver DM 1142 Р | 0,5-1,72 |

Состав сухих строительных смесей — О цементе инфо

Если вы все таки захотели приобрести сухие смеси для строительных работ, Вам нужно определиться заранее, для какой цели требуется материал, и каким составом он должен владеть. Очень большая масса нужной для ремонта и строительства продукции поставляется собственно в виде сухих смесей: разные смеси для штукатурки, составы клея для настоящего камня, плитки из керамики, фуговки, гидрозащитные составы и многое иное. А если вас интересуют строительные смеси от производителя, переходите на сайт http://skkvartz.ru/

Очень большая масса нужной для ремонта и строительства продукции поставляется собственно в виде сухих смесей: разные смеси для штукатурки, составы клея для настоящего камня, плитки из керамики, фуговки, гидрозащитные составы и многое иное. А если вас интересуют строительные смеси от производителя, переходите на сайт http://skkvartz.ru/

Состав любой смеси для строительных работ в себя включает:

1. Вяжущие компоненты, отвечающие за крепкое сцепление между частичками и поверхностью основания использования. В качестве минерального вяжущего вещества в строительных сухих смесях больше всего применяют портландцементы разных видов, высокоалюминатный цемент, который обладает способностью быстрого отвердевания, агидратный или полугидратный гипс и разные конфигурации данных материалов. Нельзя преуменшать роль вяжущего компонента в смеси, так, как от его качества зависит качество самой смеси. Очень важным критерием качества смеси считается качество входящей в ее состав извести.

2. Наполнители, как составная часть сухих смесей для строительных работ, выполняют функцию создания специальной прослойки между частичкам элементов раствора, чем делают его лучше пластические свойства, надёжность, а еще тепло и звукоизоляцию – и тепловую изоляцию. Для наполнителей в сухих смесях для строительных работ очень часто применяют кварцевый песок, известняковую муку и мрамор. В смеси входит целый комплект наполнителей, которые восполняют один одного, таким образом улучшая собственные качества. В состав сухих смесей для штукатурки, которые предназначены для термоизоляции, в ее состав входят перлитовый песок, керамзитовый песок, иногда даже гранулированный вспененный полистирол.

3. Добавки модифицирующие, – являются очень дорогими составляющими смесей для строительства. Их кол-во колеблется от трех до пятнадцати. Добавки модифицирующие отвечают за такие показатели качества смеси, как равномерность и быстрота высыхания раствора, показатели температуры, толщину наносимого слоя, а еще способность удержания воды в затворенном, уже нанесённом растворе. Данный показатель увеличивает степень прочности раствора, так, как увеличивает степень гидратации. В конце нужно сказать, что итоговый результат Вашей работы будет зависеть не только от состава подобранной смеси. Тут также очень важную роль играет такой фактор, как тщательная подготовка поверхности рабочего основания.

Данный показатель увеличивает степень прочности раствора, так, как увеличивает степень гидратации. В конце нужно сказать, что итоговый результат Вашей работы будет зависеть не только от состава подобранной смеси. Тут также очень важную роль играет такой фактор, как тщательная подготовка поверхности рабочего основания.

Классификация и виды сухих строительных смесей — Колхозный двор

Внутренние и наружные строительные работы, отделку, реставрацию каких-либо объектов невозможно выполнить без современных материалов, самыми востребованными среди которых считаются строительные сухие смеси, представленные в разнообразных типах. Состав включает несколько основных групп компонентов: минеральные, инертные наполнители, добавки для улучшения свойств.

В зависимости от видов работ смесь имеет различное процентное соотношение компонентов. Классификация указана в специальном ГОСТ 31189-2015.

Какие бывают сухие смеси по виду вяжущего вещества

Современная технология производства сухих строительных смесей подразумевает использование нескольких видов вяжущих компонентов. Самыми распространёнными считаются цементные, магнезиальные, известковые и гипсовые. Рассмотрим подробнее:

Самыми распространёнными считаются цементные, магнезиальные, известковые и гипсовые. Рассмотрим подробнее:

- цементные. Наиболее востребованными считаются белые и серые портландцементы, быстротвердеющие высокоалюминатные цементы. Первое вещество представляет собой гидравлический вяжущий компонент, который получают методом измельчения однотипного клинкера. В процессе изготовления добавляют небольшое количество гипса, выполняющего отбеливающие функции и регулирующего время затвердения. Чтобы получить цементный клинкер, используют природное сырье в виде мергеля осадочной породы или известняка с глиной. Популярными видами цементных сухих строительных смесей считаются четыре марки – 400, 500, 550, 600;

- магнезиальные. Вяжущим компонентом выступает белый магнезиальный цемент, который считается самым дорогостоящим материалом. Обусловлен данный фактор тем, что месторождение чистого доломита и магнезита практически не найти. Магнезиальные цементы используются для производства цветных сухих смесей.

Окрашиваются натуральными пигментами, например, охрой, сажей, берлинской лазурью, суриком и так далее;

Окрашиваются натуральными пигментами, например, охрой, сажей, берлинской лазурью, суриком и так далее; - известковые. Вяжущим компонентом является смешанное вещество, изготовленное на базе извести. Считается самым популярным типом сухих строительных смесей. Различают два подвида, основанные на известково-пуццолановом компоненте, который содержит гидравлические добавки активного кремнезема, и известково-шлаковом – смесь с добавлением гранулированного доменного шлака.

К четвертой категории относят гипсовые сухие строительные смеси. Является самой большой группой, включающей вяжущие компоненты в виде гипса, высокообжигового гипса, ангидритового цемента, ангидритового вяжущего. Для изготовления используют гипсовый камень, очищенный от вредных примесей, например, органики, мела и глины.

Разновидности сухих смесей по назначению

Исходя из сферы применения, сухие строительные смеси бывают следующих видов:

- кладочные. Предназначены для кладки кирпича, легких бетонных блоков, камня, фундаментов и так далее.

Обладают улучшенными свойствами в виде термостойкости, устойчивости к негативным влияниям;

Обладают улучшенными свойствами в виде термостойкости, устойчивости к негативным влияниям; - штукатурные. Используются при отделочных работах. Входящие в состав компоненты выполняют защитные и водоотталкивающие функции;

- шпатлевочные. Бывают двух видов – выравнивающие и финишные. Помогают устранить неровности, создать гладкую и ровную поверхность;

- клеевые. Используются для укладки облицовочной плитки, монтажа армирующих сеток и других материалов. Обладают водоотталкивающими, морозоустойчивыми и термостойкими свойствами;

- затирочные. Служат для затирки небольших и широких швов между плитками. Могут быть белыми и окрашенными.

Также сухие строительные смеси отличаются зернистостью и маркой. Основные классификации описаны в ГОСТ. Чем лучше марка, тем качественнее будет строительный материал. Поэтому производители рекомендуют выбирать смеси, исходя из видов работ и личных предпочтений.

Виды сухих строительных смесей

В целом, сухие строительные смеси — один из самых востребованных видов строительных материалов, как на стройке, так и во время домашнего ремонта. Сухие смеси объединены в один класс материалов только на основании своей формы выпуска, но их назначение, состав, технология применения — обладают значительным разнообразием.

Сухие смеси объединены в один класс материалов только на основании своей формы выпуска, но их назначение, состав, технология применения — обладают значительным разнообразием.

Состав сухой строительной смеси почти всегда можно разбить на функциональные компоненты: как правило, это вяжущие вещества, вещества, отвечающие за свойства продукта, и наполнитель. Часто смесь включает в себя модифицирующие добавки — это может быть загуститель, пластификатор, гидрофобизатор, антифризные добавки и т.д. Все они позволяют так или иначе изменить характеристики смеси, придав ей необходимые в конкретном случае свойства: например, гидрофобизатор добавляется для повышения влагоустойчивости состава, антифризные добавки — для использования на строительных работах в условиях низкой температуры.

Основные вещества, используемые в качестве основы сухих смесей — гипс, известняк и цемент. Чаще всего используется какое-то одно из этих вяжущих, но существуют смеси, представляющие собой смешанные варианты.

Большинство смесей содержит в себе полимерные добавки, влияющие на прочность, которой изделие, конструкция или покрытие достигнут при затвердевании. Некоторые добавки улучшают и самый значимый показатель ССС — клеящую способность.

Самое очевидное основание классификации ССС — по назначению. Область применения сухой смеси может носить самый разный характер, коснуться всех функциональных видов ССС в рамках небольшой статьи, разумеется, невозможно. В первую очередь, в класс ССС входят ремонтные, шпаклевочные, клеевые, выравнивающие, штукатурные смеси, смеси для приготовления кладочного раствора. Какие-то смеси используются для внешних работ, какие-то для внутренних, какие-то для строительных, какие-то для отделочных. Таким образом, сухие строительные смеси одновременно составляют и однородный класс строительных материалов, обладающих рядом сходных свойств, и отличаются большим разнообразием, заставляющим подходить к рассмотрению и выбору каждого вида индивидуально.

Виды сухих строительных смесей

Вообще, сухие строительные смеси — один из самых популярных видов строительных материалов, как на стройке, так и при ремонте дома. Сухие смеси объединяют в один класс материалов только по форме выпуска, но их назначение, состав, технология использования — имеют значительное разнообразие.

Состав сухой строительной смеси практически всегда можно разделить на функциональные составляющие: как правило, это связующие вещества, вещества, отвечающие за свойства продукта, и наполнитель.Часто в смесь входят модифицирующие добавки — это могут быть загуститель, пластификатор, водоотталкивающий агент, антифризы и др. Все они позволяют так или иначе изменить характеристики смеси, придав ей свойства, необходимые в конкретном случае: Например, гидрофобизатор добавляют для повышения влагостойкости состава, антифризы — для использования в строительных работах при низких температурах.

Основными веществами, используемыми в основе сухих смесей, являются гипс, известняк и цемент. Чаще всего используется одно из таких связующих, но есть смеси, которые представляют собой смешанные варианты.

Чаще всего используется одно из таких связующих, но есть смеси, которые представляют собой смешанные варианты.

Большинство смесей содержат полимерные добавки, которые влияют на прочность, достигаемую продуктом, структурой или покрытием за счет отверждения. Некоторые добавки также улучшают самый важный показатель CCC — адгезию.

Наиболее очевидным основанием для классификации CCC является обозначение. Сфера применения сухой смеси может быть самой разной, затронуть, конечно, все функциональные виды ССС в рамках небольшой статьи невозможно.В первую очередь к классу ССС относятся ремонтные, шпатлевочные, клеевые, выравнивающие, штукатурные смеси, смеси для приготовления кладочного раствора. Некоторые смеси используют для наружных работ, некоторые для внутренних, некоторые для строительства, некоторые для отделки. Таким образом, сухие строительные смеси одновременно представляют собой однородный класс строительных материалов с рядом схожих свойств и очень разнообразны, что заставляет подходить к рассмотрению и выбору каждого вида индивидуально.

Строительная смесьСтроительная смесь может быть известковой, глиняной, глинисто-известковой, известково-гипсолитовой и глиняно-цементной. Перед тем, как добавить глину в смесь , ее необходимо предварительно размягчить и пропустить через плотное сито . Приготовление известковой строительной смесиПриготовление известковой строительной смеси получается так: песок равномерно насыпают на твердую поверхность и покрывают необходимым количеством извести.Смесь несколько раз перелопатить, затем тщательно перемешать мотыгой. В середине делаем кратер, в который наливают воду. Смесь снова перемешивают так, чтобы кратер постепенно заполнялся смесью, а края постоянно находились над смесью во избежание перелива. Готовый миксрут должен представлять собой достаточно густую однородную смесь. Приготовление глиняной смеси Глиняную смесь можно использовать для кладки и штукатурки только вспомогательных и вспомогательных построек.Этот раствор готовится в виде извести, но он слабее извести. Для увеличения прочности в глиняную смесь добавляют гашеную известь (гипс или цемент). Для глиняно-известковой смеси на одну часть глины берут 0,3 … 0,4 части гашеной извести и 3 … 6 частей песка. Количество песка зависит от функции смеси (кладка, штукатурка). Состав цемента Цемент — основной строительный материал. Состав цемента представляет собой смесь известняка и глины. Смесь подвергают спеканию и спеченную массу измельчают и получают серый порошок, состоящий из CaO, Al , 2, , O, , 3 и SiO, , 2, . Если эту смесь смешать с водой, то масса затвердеет. Если в цемент добавить песок, получается бетон. Если арматура внутри железобетонных изделий — каркас из стальных стержней или сетки, то получился очень прочный материал — железобетон. Захват цемента происходит через час после его смешивания с водой и прекращается, когда затвердевание массы теряет пластичность — обычно через 12 ч. Чем выше температура, тем быстрее схватывается цемент .Так летом цемент затвердевает быстрее. Ускорить процесс можно с помощью различных добавок. Как разрушить затвердевший цемент . Цемент затвердевший ( цементный камень ) разрушается мягкой водой, содержащей углекислоту, кислыми водами (сбросы промышленных производств), водой, содержащей сульфаты и хлориды (морская вода). Приготовление цементной смесиИз необходимого количества песка сделайте кучу, затем добавьте цемент и лопатой сделайте однородную смесь.Его укладывают толстым слоем и заливают необходимым количеством воды, затем перемешивают до получения однородной смеси, которую нужно использовать в течение следующего часа! Подготовка бетонаВажным условием приготовления бетона является хорошее перемешивание компонентов смеси — цемента, песка и воды. Поэтому бетонную смесь лучше варить в миксере. В небольших количествах бетонную смесь делают вручную. Гравий насыпают на твердый грунт высотой ворса 10 … 15 см, равномерно засыпают цементом и с помощью лопаты получают сухую однородную смесь. Затем снова формируем кучу с кратером, в которую при постоянном перемешивании добавляем воду, чтобы получилась густая смесь.Нормы расхода цемента и песка следующие: Сохранение влажности бетона во время отверждения необходимо для достижения расчетной прочности.Поверхность начинают заливать водой сразу после того, как удостоверится, что она не повреждена водой (через 24 часа после заливки бетона). | оллоидная смесь Решения. Коллоидные растворы Пена. Производитель пенопласта Свойства пластиков Сплавы чистых металлов Химическая реакция. Типы химических реакций как удалить пятно Смола. Смола фенолоформальдегидная Катализаторы.Ингибиторы Аммиак. Свойства аммиака Базы.Свойства баз. Щелочь Ферменты. Действие ферментов Каучук и каучук Виды топлива |

Раствор для строительных смесей — обзор

12.4.4 Пористость

Пористость бетона влияет как на прочность, так и на транспортные свойства. На пористость строительных смесей в значительной степени влияет использование более мелких SCM. Диапазон размеров пор, обнаруживаемых с помощью SEM-изображения, в основном зависит от разрешения изображения, при этом наименьший обнаруживаемый размер находится в диапазоне 0.2 мм, в зависимости от комплектации и условий настройки.

GGBFS можно эффективно использовать для значительного уменьшения размеров пор и совокупного объема пор, что приводит к получению более непроницаемого бетона (Basheer et al., 2002; Song and Saraswathy, 2006). На ранних этапах реакции пористость шлакового цемента аналогична пористости ПК. При более длительном возрасте и после реакции шлака объем очень маленьких пор в наноразмерном диапазоне становится больше (Feldman, 1986). Высокий процент замены GGBFS приводит к более плотной структуре бетона и предотвращает проникновение воды в бетон.На прочность на сжатие и усадку / набухание бетона также влияет включение GGBFS. Более плотная микроструктура или более низкая пористость являются результатом более высокого содержания C – S – H, что означает более высокий процент замены GGBFS и более высокую прочность и долговечность бетона. Bouikni et al. (2009) изучали распределение пор по размеру в зависимости от уровня замещения шлака и среды отверждения с помощью порометрии с проникновением ртути (MIP). Уровни замещения GGBFS, использованные в их исследовании, составляли 50% и 65%.Порозиметрический тест проводился через 28 и 180 дней. Они пришли к выводу, что длительное воздействие среды сушки увеличивает объем пор при всех размерах пор, и это увеличение усиливается при уровне замещения шлака 65%. Даже при таком неблагоприятном воздействии высыхания бетон со шлаком показал гораздо более совершенную пористую структуру, чем бетон из OPC. При высоких уровнях замещения производится недостаточно извести для продолжения реакции со шлаком; и это, конечно, происходит из-за недостатка влаги, чтобы обеспечить продолжение реакции между водой и ПК.

Уровни замещения GGBFS, использованные в их исследовании, составляли 50% и 65%.Порозиметрический тест проводился через 28 и 180 дней. Они пришли к выводу, что длительное воздействие среды сушки увеличивает объем пор при всех размерах пор, и это увеличение усиливается при уровне замещения шлака 65%. Даже при таком неблагоприятном воздействии высыхания бетон со шлаком показал гораздо более совершенную пористую структуру, чем бетон из OPC. При высоких уровнях замещения производится недостаточно извести для продолжения реакции со шлаком; и это, конечно, происходит из-за недостатка влаги, чтобы обеспечить продолжение реакции между водой и ПК.

Даубе и Баккер (1986) сравнили микроструктуру на микрофотографиях SEM (рис. 12.3) GGBFS (60%) бетона с образцами OPC. GGBFS модифицирует продукты и структуру пор в затвердевшем цементном материале. Они заметили большое количество гидроксида кальция и крупные капиллярные поры (0,05–60 мм) в образцах OPC. Но в образцах бетона GGBFS было немного игольчатого эттрингита.

Рисунок 12.3. СЭМ-микрофотография: (A) OPC-бетона и (B) GGBFS (60%) бетона (Daube and Bakker, 1986).

Воспроизведено с разрешения центра защиты авторских прав, авторское право ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428.

Megat Johari et al. (2011) исследовали влияние SCM на инженерные свойства HSC с 28-дневной кубической прочностью на сжатие, превышающей 80 МПа. Одним из исследуемых параметров была пористость и распределение пор по размерам HSC, содержащих различные пропорции SCM. Они использовали тест MIP, чтобы оценить пористость в процентах, средний и средний диаметр пор в нанометрах.Они обнаружили, что GGBFS снижает пористость, средний и средний размер пор высокопрочных строительных смесей. По сравнению с раствором OPC, растворы, содержащие GGBFS, показали снижение пористости на 11,14%, 9,03% и 9,21% с образцами GGBFS20, GGBFS40 и GGBFS60 соответственно. Что касается размера пор, общий эффект GGBFS заключается в том, что он значительно уменьшает средний размер пор и средний размер пор высокопрочных строительных смесей. Они также обнаружили, что GGBFS и другие SCM смещают распределение размеров пор высокопрочных строительных смесей в сторону более тонкого распределения.Из-за пуццолановой реакции гидроксид кальция превращается во вторичный гель C – S – H, вероятным эффектом которого является улучшение структуры пор путем преобразования более крупных пор в более мелкие.

Они также обнаружили, что GGBFS и другие SCM смещают распределение размеров пор высокопрочных строительных смесей в сторону более тонкого распределения.Из-за пуццолановой реакции гидроксид кальция превращается во вторичный гель C – S – H, вероятным эффектом которого является улучшение структуры пор путем преобразования более крупных пор в более мелкие.

Sharmila и Dhinakaran (2016) исследовали характеристики прочности и долговечности HSC с использованием коммерчески доступного ультратонкого шлака (5 мкм). Сверхмелкозернистый шлак заменяет цемент с тремя разными процентными содержаниями, а именно 5%, 10% и 15%. Они пришли к выводу, что бетон с 10% готового ультратонкого шлака оказался оптимальным с точки зрения водопоглощения, пористости, сопротивления сжатию и капиллярного всасывания.

Choi et al. (2017) охарактеризовали микропористую структуру высокопрочных цементных паст с большим объемом GGBFS. Они измерили распределение размеров пор цементных паст с различными коэффициентами замещения GGBFS в возрасте 3, 7, 28 и 91 дней с использованием MIP. На рис. 12.4 показана зависимость общей пористости образцов от коэффициента замещения GGBFS. Пористость в раннем возрасте (3 дня) значительно отличается от пористости в более позднем возрасте (7, 28 и 91 день). Потому что скорости гидратации обычного цемента и GGBFS разные.Пористость образцов через 3 дня увеличивалась по мере увеличения коэффициента замещения. Известно, что реакционная способность GGBFS обычно начинает развиваться через 2–3 дня после контакта с водой. По мере увеличения коэффициента замещения содержание цемента в образцах уменьшалось, что уменьшало степень гидратации и соответствующее образование продуктов гидратации. Поэтому общая пористость увеличивалась в раннем возрасте. С другой стороны, пористость в более позднем возрасте (7, 28 и 91 день) уменьшалась в зависимости от коэффициента GGBFS до 65%.Затем он увеличивался, когда соотношение увеличивалось с 65% до 80%.

На рис. 12.4 показана зависимость общей пористости образцов от коэффициента замещения GGBFS. Пористость в раннем возрасте (3 дня) значительно отличается от пористости в более позднем возрасте (7, 28 и 91 день). Потому что скорости гидратации обычного цемента и GGBFS разные.Пористость образцов через 3 дня увеличивалась по мере увеличения коэффициента замещения. Известно, что реакционная способность GGBFS обычно начинает развиваться через 2–3 дня после контакта с водой. По мере увеличения коэффициента замещения содержание цемента в образцах уменьшалось, что уменьшало степень гидратации и соответствующее образование продуктов гидратации. Поэтому общая пористость увеличивалась в раннем возрасте. С другой стороны, пористость в более позднем возрасте (7, 28 и 91 день) уменьшалась в зависимости от коэффициента GGBFS до 65%.Затем он увеличивался, когда соотношение увеличивалось с 65% до 80%.

Рисунок 12.4. Общая пористость образцов как функция коэффициента замещения GGBFS (Choi et al., 2017).

Пороговый диаметр пор определяется как размер пор, при котором ртуть начинает проникать в систему пор во время эксперимента MIP (Aligizaki, 2006; Chen et al., 2014). Он представляет собой минимальный непрерывный диаметр гидратированного цементного теста. Choi et al. (2017) обнаружили, что пороговые диаметры пор уменьшаются с возрастом.Поскольку GGBFS не принимал активного участия в реакции в раннем возрасте (3 дня), продукты гидратации в основном возникают в результате гидратации частиц цемента. Однако с возрастом разрабатываемые продукты для гидратации усложняются. Затем поро-блокирующий эффект скрытой гидравлической реакции GGBFS уменьшил пороговый диаметр пор.

Советы по замешиванию строительных растворов и количества

Раствор — это критически важный строительный компонент, который необходимо тщательно смешивать. Строительный раствор — это связующий материал между кирпичами, бетонными блоками, камнем и многими другими кладочными материалами.Он сделан из портландцемента, извести, песка и воды в различных пропорциях. Каждая из стандартных смесей строительных растворов — типов N, M, S и O — имеет разные эксплуатационные характеристики для различных применений в строительстве.

Каждая из стандартных смесей строительных растворов — типов N, M, S и O — имеет разные эксплуатационные характеристики для различных применений в строительстве.

Процедура смешивания строительного раствора

Раствор смешивается на месте в механическом смесителе, но его можно смешивать в меньших количествах вручную, используя мотыгу и смесительную ванну или тачку.

- Используйте сухое ведро для измерения материалов.

- Емкости для раствора предварительно смочить перед заполнением их свежим раствором.

- Подготовьте емкость с плоским дном с твердой поверхностью и высокими стенками для замешивания раствора при ручном перемешивании.

- Добавьте кладочный цемент, известь и песок в соответствующем количестве в емкость для смешивания, затем добавьте воду поверх сухих ингредиентов.

- При перемешивании вручную сложите раствор снизу в воду. Продолжайте перемешивать, пока вода не смешается. Затем добавьте еще воды и продолжайте перемешивание.

Продолжайте добавлять воду, пока раствор не станет однородной консистенции.

Продолжайте добавлять воду, пока раствор не станет однородной консистенции. - Прекратите перемешивание, когда раствор станет достаточно влажным, чтобы легко соскользнуть с лопаты, но сохранит форму, если вы сделаете в смеси углубление. Раствор достиг нужной вязкости, если вы можете сделать несколько выступов в растворе и выступы выступить вверх.

Советы по смешиванию строительного раствора

Несколько профессиональных советов могут обеспечить наилучшие результаты при замешивании строительного раствора. Во-первых, всегда надевайте защитные очки и водонепроницаемые перчатки при смешивании раствора.

Каждый тип растворной смеси содержит разное количество материала.Убедитесь, что вы используете правильный тип строительной смеси для вашего применения. При замешивании раствора лучше всего использовать свежий цемент (закрытые пакеты). Открытые мешки с цементом имеют тенденцию впитывать влажность окружающей среды, тем самым изменяя процентное содержание воды в растворной смеси.

Раствор годен 90 минут. По истечении этого времени утилизируйте раствор, потому что он начинает терять некоторые свои характеристики. Кроме того, погода может повлиять на реакцию строительного раствора и ее управляемость, поэтому планируйте ее соответствующим образом.

Успешное смешивание строительного раствора зависит от его консистенции.Старайтесь использовать одни и те же материалы и использовать точное количество материала от партии к партии. Вы можете использовать ведро или ведро, чтобы убедиться, что вы используете одинаковое количество материала для последующих партий. Раствор перемешивать не менее трех минут и не более пяти минут после того, как последние материалы были загружены в смеситель или ванну. При ручном перемешивании обязательно добавляйте все компоненты перед добавлением воды.

Если во время нанесения раствор начинает сохнуть, добавьте еще воды. Не добавляйте воду, когда раствор начинает схватываться.Вы можете добавить химические пластификаторы или кладочный цемент, чтобы улучшить удобоукладываемость смеси. В раствор для кирпичных заборов можно добавлять гидроизоляционные вещества, чтобы предотвратить попадание влаги. Чтобы окрасить раствор, добавьте краситель перед его замешиванием.

В раствор для кирпичных заборов можно добавлять гидроизоляционные вещества, чтобы предотвратить попадание влаги. Чтобы окрасить раствор, добавьте краситель перед его замешиванием.

Для приготовления раствора используйте мелкий песок хорошего качества. Песок не должен содержать глиняный материал; в противном случае это создаст пасту, которая может расширяться и сжиматься по мере высыхания воды. Накройте песок во время хранения, чтобы он не впитывал воду, что может изменить требования к воде для раствора.

Для замешивания раствора рекомендуется портландцемент.

Проблемы со смешиванием строительного раствора

Важно понимать, что после того, как смесь начнет схватываться, ее нельзя повторно перемешать, поскольку это снизит прочность раствора. Кроме того, если в смесь добавляется слишком много воды, это влияет на химический состав раствора, снижая его прочность и потенциально вызывая проблемы в будущем. Добавление неправильной добавки, такой как мыло для мытья посуды, также повлияет на адгезию и прочностные характеристики растворной смеси.

Многие из предварительно расфасованных строительных смесей содержат примеси, которые активируются после смешивания.

Пропорции смеси

Ингредиенты для строительных смесей обычно указываются по объему в кубических футах (куб. Футах). Стандартные соотношения для выхода 1 куб. Ярд следующих типов строительных смесей:

Тип N

- Портландцемент — 3,375 куб. Футов

- Гашеная известь — 3,375 куб. Футов

- Песок 20,25 — куб. Футов

Тип M

- Портландцемент — 5.0625 куб футов

- Гашеная известь — 1,6875 куб. Футов

- Sand — 20,25 куб. Футов

Тип S

- Портландцемент — 4,5 куб. Футов

- Гашеная известь — 2,25 куб. Фута

- Sand — 20,25 куб. Футов

Тип O

- Портландцемент — 2,25 куб. Футов

- Гашеная известь — 4,5 куб. Фута

- Sand — 20,25 куб. Футов

зданий | Бесплатный полнотекстовый | Оценка долговечности утрамбованного грунта, стабилизированного цементом, во влажном континентальном климате

Вклад авторов

Концептуализация, стр. N. and P.W .; методология, П. и P.W .; формальный анализ, П. и P.W .; следствие, П. и P.W .; курирование данных, P.N .; письменная — подготовка оригинала черновика, пн .; написание — просмотр и редактирование, П.Н. и P.W .; визуализация, П.Н .; администрация проекта, П. и П. Все авторы прочитали и согласились с опубликованной версией рукописи.

N. and P.W .; методология, П. и P.W .; формальный анализ, П. и P.W .; следствие, П. и P.W .; курирование данных, P.N .; письменная — подготовка оригинала черновика, пн .; написание — просмотр и редактирование, П.Н. и P.W .; визуализация, П.Н .; администрация проекта, П. и П. Все авторы прочитали и согласились с опубликованной версией рукописи.

Рисунок 1.

Схема возведения стены по технологии утрамбовки.

Рисунок 1.

Схема возведения стены по технологии утрамбовки.

Рисунок 2.

Кривые зернистости почвенных смесей (703 и 433), использованные для лабораторных испытаний. (Минимальный и максимальный — рекомендуемый размер зерна согласно Houben и Guillaud [42]).

Рисунок 2.

Кривые зернистости почвенных смесей (703 и 433), использованные для лабораторных испытаний. (Минимальный и максимальный — рекомендуемый размер зерна согласно Houben и Guillaud [42]).

Рисунок 3.

Взаимосвязь между плотностью в сухом состоянии и влажностью для различных почвенных смесей.

Рисунок 3.

Взаимосвязь между плотностью в сухом состоянии и влажностью для различных почвенных смесей.

Рисунок 4.

Испытание на линейную усадку утрамбованного грунта. ( A ) — способ сборки стального штифта после утрамбовки второго слоя образца. ( B ) — расположение стального штифта в образце грунта для испытания на линейную усадку. ( C ) — винт микрометра, на котором длина образцов считывалась с точностью до 0.01 мм.

Рисунок 4.

Испытание на линейную усадку утрамбованного грунта. ( A ) — способ сборки стального штифта после утрамбовки второго слоя образца. ( B ) — расположение стального штифта в образце грунта для испытания на линейную усадку. ( C ) — микрометрический винт, на котором длина образцов считывалась с точностью до 0,01 мм.

Рисунок 5.

Измерение эрозии под действием струи воды под давлением.

Рисунок 5.

Измерение эрозии под действием струи воды под давлением.

Рисунок 6.

Кривые линейной усадки утрамбованной земли в условиях низкой относительной влажности 35% в зависимости от возраста образцов и их крупности [53].

Рисунок 6.

Кривые линейной усадки утрамбованной земли в условиях низкой относительной влажности 35% в зависимости от возраста образцов и их крупности [53].

Рисунок 7.

Образцы поверхностей после завершения первого этапа испытаний на водную эрозию.

Рисунок 7.

Образцы поверхностей после завершения первого этапа испытаний на водную эрозию.

Рисунок 8.

Сравнение образцов, испытанных на циклическую влажность и сушку (нижний ряд), с их контрольными эквивалентами (верхний ряд).

Рисунок 8.

Сравнение образцов, испытанных на циклическую влажность и сушку (нижний ряд), с их контрольными аналогами (верхний ряд).

Рисунок 9.

Два образца из смеси 703, не содержащей цемента. Слева: образец, не прошедший испытания на водопоглощение, справа: образец после 30 мин выдержки в воде.

Рисунок 9.

Два образца из смеси 703, не содержащей цемента. Слева: образец, не прошедший испытания на водопоглощение, справа: образец после 30 мин выдержки в воде.

Рисунок 10.

Средние значения прочности на сжатие образцов, высушенных до постоянной массы и полностью насыщенных водой, и отношения прочности на сжатие во влажном и сухом состоянии для утрамбованной земли с различным размером зерна и содержанием цемента.

Рисунок 10.

Средние значения прочности на сжатие образцов, высушенных до постоянной массы и полностью насыщенных водой, и отношения прочности на сжатие во влажном и сухом состоянии для утрамбованной земли с различным размером зерна и содержанием цемента.

Рисунок 11.

Средняя потеря массы и средняя потеря прочности после 25 циклов замораживания и оттаивания образцов утрамбованной земли из различных смесей.

Рисунок 11.

Средняя потеря массы и средняя потеря прочности после 25 циклов замораживания и оттаивания образцов утрамбованной земли из различных смесей.

Рисунок 12.

Сканирующая электронная микроскопия образцов утрамбованной земли, стабилизированной цементом (CSRE), содержащих 6 и 9% портландцемента.

Рисунок 12.

Сканирующая электронная микроскопия образцов утрамбованной земли, стабилизированной цементом (CSRE), содержащих 6 и 9% портландцемента.

Таблица 1.

Характеристики утрамбованной земли включены в стандарты. Серым цветом обозначены стандарты из стран с влажным континентальным климатом.

Таблица 1.

Характеристики утрамбованной земли включены в стандарты. Серым цветом обозначены стандарты из стран с влажным континентальным климатом.

| Документ | Ref. | Страна | Свойства грунтовой смеси | Свойства материала | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Механическая прочность | Долговечность | ||||||||||||||||||

| Грануляция | Органические вещества | Растворимые соли | Прочность на сжатие | Линейная усадка | Морозостойкость | Водостойкость | |||||||||||||

Бюллетень CSIRO 5, 4-е изд. (1995) (1995) | [15] | Австралия | X | X | X | ||||||||||||||

| EBAA (2004) 9011 904 904 | X | X | |||||||||||||||||

| HB 195-2002 | [17] | ||||||||||||||||||

| NBR 13553 (1996) | [18] | Бразилия | Стандарт не содержит числовых требований | ||||||||||||||||

| Lehmbau Regeln (2009) | [19] | Германия | X | X | X | ||||||||||||||

| IS: 2110 (1998) | [20] 9 0113 | Индия | X | X | X | X | |||||||||||||

| IS: 13827 (1998) | 904 9014 | ||||||||||||||||||

| PCH-2-87 (1988) | [22] | Кыргызстан | X | X | X | X | X | ||||||||||||

| NZS 4297 (1998) | [23] | Новая Зеландия | X | X | X | X | [12] | ||||||||||||

| NZS 4299 (1998) | [24] | ||||||||||||||||||

14. 7,4 NMAC (2006) 7,4 NMAC (2006) | [25] | США | X | X | X | X | |||||||||||||

| EASM 2392 (2010/2 ] | Стандарт не содержит числовых требований | ||||||||||||||||||

| ASTM D 560 (1996) | [27] | X | [28] | X | |||||||||||||||

| SAZS 724 (2001) | 9011 | 9011 | X | X | |||||||||||||||

| BN-62 / 6738-01 | [30] | Польша | X | X | X | X | |||||||||||||

| BN-62 / 6738-02 | [31] | [32] | Испания | X | X | X | |||||||||||||

Таблица 2.

Минеральный и химический состав суглинка, использованного в испытаниях.

Таблица 2.

Минеральный и химический состав суглинка, использованного в испытаниях.

| Минеральный состав [%] | |||||||||||||

| Компонент | Глиняные минералы | В том числе: | Гетит | Карбонаты | Кварц и прочее | ||||||||

| Бейделлит | Каолинит | Иллит | |||||||||||

| Содержание [%] | 43. 7 7 | 8,9 | 8,6 | 26,2 | — | 6,0 | — | 0 | 50,3 | ||||

| Химический состав [%] | |||||||||||||

| Al | |||||||||||||

| Компонент 2 O 3 | Fe 2 O 3 | K 2 O | CaO | TiO 2 | Другие оксиды | ||||||||

| Содержание, [%] | 61. 78 78 | 19,63 | 10,65 | 3,18 | 0,66 | 0,89 | 0,33 | ||||||

Таблица 3.

Составы грунтовых, цементно-водных смесей, [кг / м 3 ].

Таблица 3.

Составы грунтовых, цементно-водных смесей, [кг / м 3 ].