Краткая история стеклоделия

Неправо о вещах те думают, Шувалов,

Которые Стекло чтут ниже Минералов,

Приманчивым лучом блистающих в глаза:

Не меньше польза в нем, не меньше в нем краса.

М. В.Ломоносов

В отделение Берлинского музея, посвящённом древнеегипетской культуре, как величайшее сокровище, хранится одинокая зеленоватая бусина, диаметром около 9 мм. Невзрачная с виду, она действительно является очень ценным музейным экспонатом. Это — древнейшее известное современным учёным изделие из стекла. Предполагают, что она была изготовлена около 5500 лет назад.

Пересказанная древнеримским учёным Плинием легенда приписывает изобретение стекла финикийским купцам, которые везли соду из Египта в Месопотамию и решили заночевать на песчаном берегу. Привезенная сода смешалась с песком и попала в разведенный купцами костёр, а поутру финикийцы обнаружили среди остывших углей кусочки невиданного до сих пор вещества.

Стекло начала 20 века

Кое-кто высказывал сомнение в достоверности этой легенды, но как бы там ни было, в старейших центрах человеческой цивилизации — Междуречье Тигра и Евфрата, а также долине Нила стекло было хорошо известно и довольно широко употреблялось уже в 3 тысячелетии до н. э. С незапамятных времён стеклянные изделия встречались и в финикийских города на восточном побережье Средиземного моря.

Древнейшее стекло выплавляли на открытом огне в глиняных мисках при довольно низкой температуре. Спекшиеся куски стеклянной массы бросали раскалёнными в воду, отчего они растрескивались на пластины, так называемые фритты. Потом фритты растирали в пыль жерновами и снова плавили. При археологических раскопках древних и средневековых стеклянных мастерских, как правило, находят две печи, одну для предварительной плавки, другую для плавки фритт.

Полученное старинным способом, на открытом огне вещество выходило мутным, вязким и трудно поддающимся формовке. Оно было пригодно только для изготовления мелких предметов: бусин, амулетов, грубоватых мелких статуэток. Позже из стекла начали делать небольшие флаконы для благовоний. Техника выдувания тогда ещё не была известна, полые сосуды изготовлялись следующим способом: укреплённую на металлическом стержне глиняную или песчаную форму многократно окунали в расплавленную стеклянную массу, затем катанием и трением поверхность выглаживали, а сердечник после охлаждения тщательно выскребали. Старейший из сохранившихся сосудов, изготовленных таким способом, – чаша фараона Тутмоса III, хранящаяся ныне в Мюнхенском музее. Она датируется 1450 г. до н. э. Первая известная учёным письменная инструкция по производству стекла была создана примерно в 650 г. до н.э. Это – таблички с указаниями, как д

Оно было пригодно только для изготовления мелких предметов: бусин, амулетов, грубоватых мелких статуэток. Позже из стекла начали делать небольшие флаконы для благовоний. Техника выдувания тогда ещё не была известна, полые сосуды изготовлялись следующим способом: укреплённую на металлическом стержне глиняную или песчаную форму многократно окунали в расплавленную стеклянную массу, затем катанием и трением поверхность выглаживали, а сердечник после охлаждения тщательно выскребали. Старейший из сохранившихся сосудов, изготовленных таким способом, – чаша фараона Тутмоса III, хранящаяся ныне в Мюнхенском музее. Она датируется 1450 г. до н. э. Первая известная учёным письменная инструкция по производству стекла была создана примерно в 650 г. до н.э. Это – таблички с указаниями, как д

Отраслевая энциклопедия. Окна, двери, мебель

В этой статье описывается история возникновения стекла и развития стекловарения в мире от времен Древнего Египта до наших дней. Особое внимание уделено методам производства оконного стекла, использовавшимся в различное время.

Происхождение стекла

Изготовление листового стекла началось около 2000 лет назад. Но до его появления уже существовали основные приемы работы с расплавленным стеклом и разнообразная техника изготовления несложных изделий из стекла в виде бус, сосудов и браслетов.

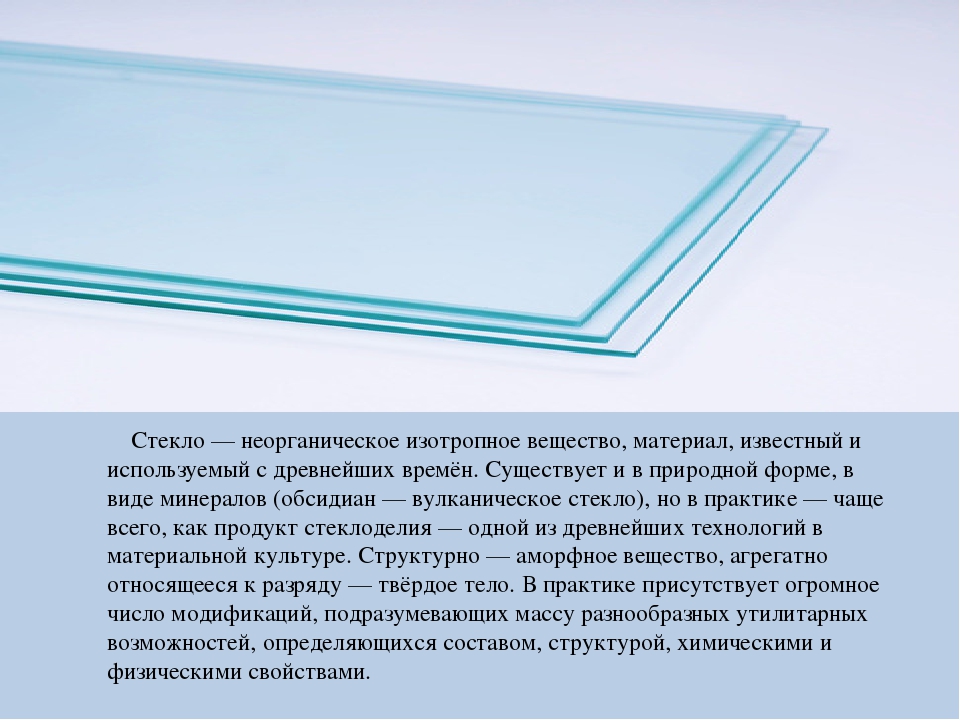

Возникновение древнего стеклоделия восходит примерно к III тыс. до н. э. К этому периоду древними мастерам создан новый материал – стекло. Создание стекла по масштабам открытия — колоссальное научно-техническое достижение, его появление в истории техники и культуры может быть сопоставлено с открытием металлов, керамики и металлических сплавов.

Как, где, когда и кто начал делать искусственное стекло? На этот вопрос существуют разные версии. Стекло – искусственный материал, который создан человеком, но известны и природные стекла — обсидианы, которые образуются в магматических расплавах при высоких температурах во время извержения вулканов и падение метеоритов. Обсидианы представляют собой полупрозрачные черные стекла, обладающие высокой твердостью, и коррозионной стойкость и использовались в древности в качестве режущего инструмента. Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов. Таким путем были заимствованы тигли для варки стеклянной массы, формы для отливки изделий, технологические приемы горячей обработки (литье, сварка). Этот процесс происходил постепенно, особенно на первых этапах, настолько различны по своей природе стекло и металл.

Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов. Таким путем были заимствованы тигли для варки стеклянной массы, формы для отливки изделий, технологические приемы горячей обработки (литье, сварка). Этот процесс происходил постепенно, особенно на первых этапах, настолько различны по своей природе стекло и металл.

Наиболее ранняя «теория» происхождения стекла – предложена римским ученым Плинием Старшим в «Естественной истории»:

«Однажды, в очень далекие времена, финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд как камень, горел огнем на солнце и был чист и прозрачен как вода. Это было стекло».

На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд как камень, горел огнем на солнце и был чист и прозрачен как вода. Это было стекло».

Рассказ этот мало достоверен, даже сам Плиний начинает его cловами «fama est…..» или «по слухам…», потому что образование стекла при температуре пламени костра на открытом пространстве произойти не может. Всего вероятнее предположение немецкого ученого Вагнера, который связывает появление стекла с получением металлов. В процессе плавления меди и железа образовывались шлаки, которые могли под действием тепла превращались в стекло. Сейчас трудно установить, как именно было изобретено стекло, но без сомнений это открытие было случайным.

Самые древние изделия имели только стекловидный слой на поверхности фаянса, и найдены в гробнице фараона Джосера (III династия Древнего царства в Египте, 2980-2900 г. г. до н.э). Образцы стекла в виде слитков, датируемые XXII-XXI вв. до н. э., обнаружены при раскопках в области Древнего Двуречья.

г. до н.э). Образцы стекла в виде слитков, датируемые XXII-XXI вв. до н. э., обнаружены при раскопках в области Древнего Двуречья.

Стеклоделие в Древнем Египте и Месопотамии

Наиболее ранние археологически известные стекольные мастерские датируются серединой II тыс. до н. э. Необходимо отметить, что сначала был получен сам материал (стекло), а затем осознается его новизна, и раскрываются его свойства. Приемы обработки нового материала подбираются применительно к его свойствам: вытягивание, сгибание, накручивание. Лишь со временем были подобраны и приспособлены и другие приемы: литье, прессование, обкатка.

История стеклоделия начинается с изготовление бус. Новый материал нашел свое применение в непроизводственной сфере, и изделия из него приравнивались к ценностям благородных камней и самоцветов. К древнейшими изделиями из стекла считаются стеклянные бусы царицы Хатшепсут, которая правила Египтом в 1525-1503 гг. до н. э. и стеклянный кубок, имеющий иероглифическую надпись с именем фараона Тутмоса III, относящийся ко времени Нового царства.

К середине II тыс. до н. э. стеклоделие сложилось в основных чертах почти одновременно в разных очагах древнейших цивилизаций Египте и Месопотамии. Единственным источником, на основании которого можно судить о становлении и начальных этапах истории стекла и его происхождении являются готовые изделия: бусы, вставки, сосуды. Как считают ученые, бусы для египтян выполняли функцию амулетов.

Начиная с середины VIII в. до н. э. набор найденных находок расширяется и к бусам и сосудам прибавляются перстни, браслеты, ритуальная и туалетная посуда, которых стали находить не только в районе Средиземноморье, но и на Кавказе и Западной Европе. Значительно повышаются декоративность и сложность найденных изделий. Техника изготовления изделий усложняется, мастера наряду с формовкой, навивкой и литьем, освоили и другие приемы работы с расплавленным стеклом: резание, гравировку, шлифовку, полировку и прессование в формах, различных по конструкции и материалу. Технические приемы обработки стеклянной массы сопровождалось усложнением инструментария и оборудования мастерской.

Изобретение процесса выдувания стекла

К началу римского периода стеклоделием был накоплен весьма большой производственный опыт и знания, чтобы сделать подлинный переворот в области технологии изготовления изделий из стекла.

Первой «революцией» в стекловарении считается изобретение метода выдувания стекла. Процесс выдувания изделий из расплавленной стекломассы начался с важнейшего изобретения – стеклодувной трубки сирийскими мастерами между 27 г. до н. э и 14 г. н. э. С открытием процесса выдувания стеклянных изделий Сирия на целые сотни лет становится крупнейшим центром стеклоделия. Изобретение выдувания привело к рождению нового качества и составило основу не только древнего, но и современного методов изготовления стеклянной посуды, а впоследствии и оконного стекла

Выдувание – ранее вспомогательная операция, в римское время стало использоваться как самостоятельный прием. После набора стекломассы на стеклодувную трубку мастер выдувал исходную заготовку в деревянную форму и получал различные стеклянные полые изделия в виде кувшинов, банок, кубков флаконов. Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

Первое оконное стекло

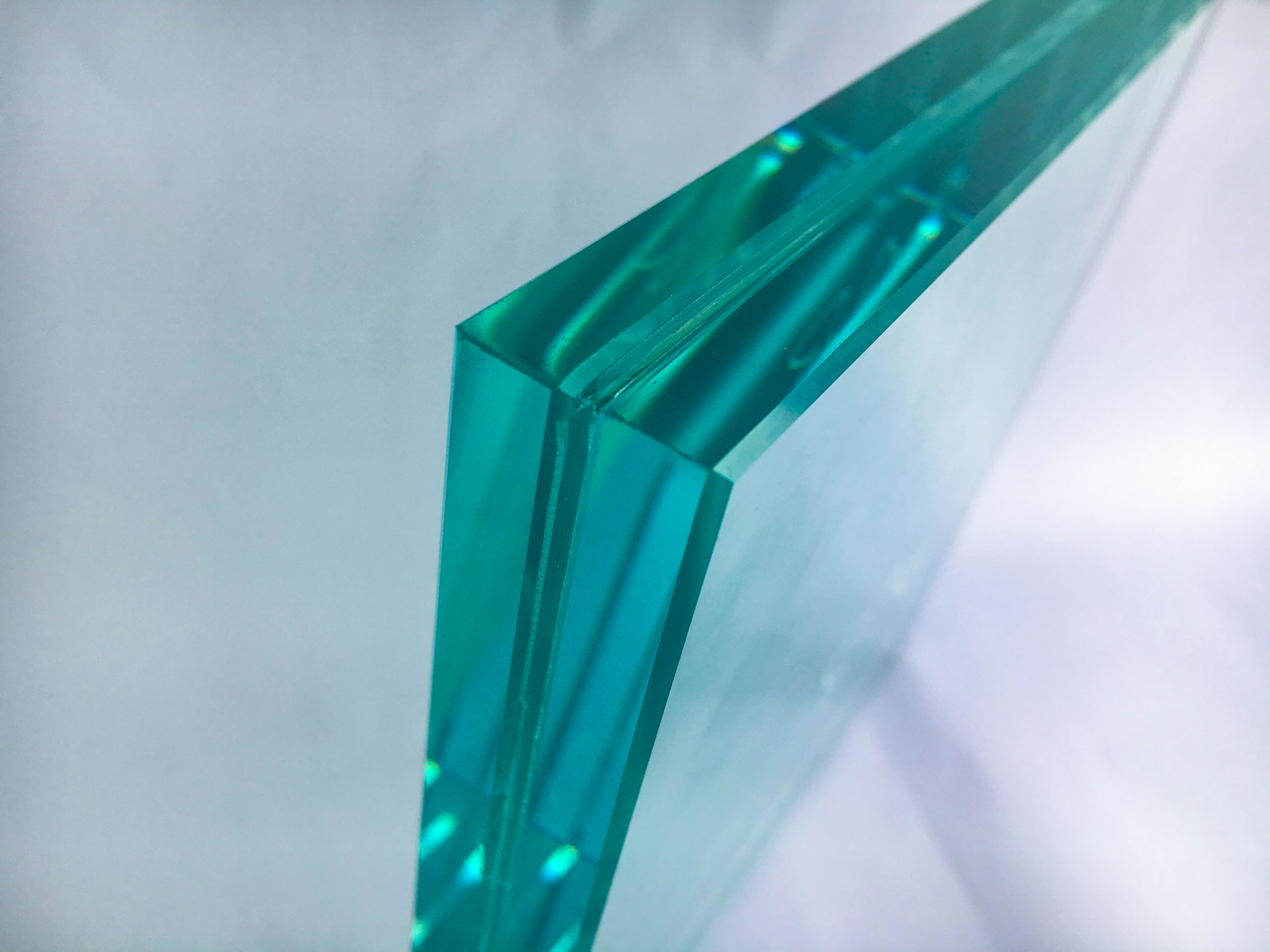

Первое оконное, по настоящему плоское стекло впервые появилось значительно позже, в Древнем Риме. Оно было обнаружено при раскопках Помпеи и датируется годом извержения вулкана Везувий, 79 г. н. э. Оконное стекло получали методом литья на плоскую каменную поверхность. Конечно, качество стекла при этом сильно отличалось от современного. Это стекло было окрашенным в зеленоватые тона и матовым (бесцветное стекло в то время изготавливать еще не умели), содержало большое количество пузырей, что говорило о низкой температуре варки, и было довольно толстым (около 8-10 мм). Но, тем не менее, это был первый случай применения стекла в архитектуре, что дало значительный толчок к дальнейшему развитию стекловарения и распространению стекла по всей Европе.

Краун процесс

2-я революция в стекловарении произошла приблизительно в начале II в. , когда сирийские мастера изобрели совершенно новую для тех времен технологию производства плоского стекла – краун (crown) или как его в России называли лунный способ. Это идея возникла, возможно, при выдувании больших плоских тарелок. Стекло изготавливались методом выдуванием больших пузырей, которые на следующей стадии отделялись от стеклодувной трубки, и прикреплялась к другой трубке — понтии. После интенсивного вращения на понтии, исходная заготовка под действием центробежных сил утончалась и превращалась в плоский круглый диск (см. рис.). Диаметр этого диска мог достигать 1,5 м. Из него уже после охлаждения вырезали куски стекла квадратной и прямоугольной формы. Центральная часть диска имела утолщение – след от понтии, который назывался «бычьим глазом». Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

, когда сирийские мастера изобрели совершенно новую для тех времен технологию производства плоского стекла – краун (crown) или как его в России называли лунный способ. Это идея возникла, возможно, при выдувании больших плоских тарелок. Стекло изготавливались методом выдуванием больших пузырей, которые на следующей стадии отделялись от стеклодувной трубки, и прикреплялась к другой трубке — понтии. После интенсивного вращения на понтии, исходная заготовка под действием центробежных сил утончалась и превращалась в плоский круглый диск (см. рис.). Диаметр этого диска мог достигать 1,5 м. Из него уже после охлаждения вырезали куски стекла квадратной и прямоугольной формы. Центральная часть диска имела утолщение – след от понтии, который назывался «бычьим глазом». Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

Эта технология позволяла получать стекло довольно хорошего для тех времен качества, практически без искажений. Неудивительно, что эта технология просуществовала вплоть до середины XIX века. Так, известный всем и один из старейших в мире производителей стекла — английская компания Пилкингтон (Pilkington) полностью прекратил использовать краун процесс только в 1872 г.

Неудивительно, что эта технология просуществовала вплоть до середины XIX века. Так, известный всем и один из старейших в мире производителей стекла — английская компания Пилкингтон (Pilkington) полностью прекратил использовать краун процесс только в 1872 г.

Однако существовала и проблема — ограничение по размерам. С помощью краун процесса невозможно было получить стекло большого размера. Поэтому на протяжении многих лет в разных странах Европы осуществлялись попытки усовершенствования этой технологии, что привело к созданию нового метода производства стекла – метода выдувания цилиндров.

Производства оконного стекла цилиндрическим способом

В целом этот метод был очень похож на краун процесс, но при этом стеклодув набирал стекло из горшка в несколько приемов и раздувал заготовку (пульку) в форму цилиндра при постоянном вращении. Для формования цилиндрической формы мастер раскачивал заготовку в специальной прямоугольной яме. После затвердевания заготовки, суженные концы отделяют специальным нагретым крюком. Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Применение более эффективного метода производства оконного стекла позволил увеличить размер листового стекла и снизить количество отходов стеклянного боя. Так, установленные в 1910 году на одной из английских фабрик Пилкингтон (Pilkington) воздушные машины американского инженера Джона Любберса (John H. Lubbers) позволили получать стеклянные цилиндры длиной до 13 м и диаметром до 1 м.

Производство оконного стекла методом вытягивания из расплава

Уильям Кларк из Питтсбурга первый предложил способ производства листового стекла вытягиванием со свободной поверхности расплав. В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1871 году бельгийский изобретатель Ф.Вэллин (F.Vallin) получил французский патент (№ 91787) на производство оконного стекла механическим вытягиванием стекла. Для непрерывной подачи расплава он предложил систему горшков, которые связаны между собой трубкой, так что стекломасса из одного горшка поступала в другой. В последний большой овальный горшок, который был заключен в трубу, опускалась металлическая пластина (затравка). Формование плоского листа происходило при движении этой пластины вверх. В трубе также располагались по бокам стекла воздушные трубки с отверстиями для охлаждения стекла. Лист стекла поддерживался роликами, покрытыми асбестовой тканью. Вытягивание стекла может происходить в двух направлениях: вертикальном и горизонтальном. В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В 1905 году бельгийский инженер Эмиль Фурко (Emile Fourcault) предложил свой способ вертикального вытягивания стекла. При этом старейшем способе (ВВС) используется шамотная лодочка, из щели которой под действием гидростатического давления вытекает постоянный поток стекла. Скорость вытягивание можно регулировать глубиной погружения лодочки. Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Процесс вытягивания стекла позволил производить дешевое оконное стекло с огненно-полированными поверхностями Основной дефект тянутого стекла появляется при формовании (вытягивании) и связан с нарушением плоскостности стекла. Такие нарушения приводят к оптическому эффекту линзы и искажению изображения. Тянутое (машинной выработки) оконное стекло широко применялось в строительстве для остекления окон и теплиц.

Производство оконного стекла методом литья и шлифования

Как уже говорилось выше, и краун процесс и метод выдувания цилиндров, да и метод ВВС имели ряд недостатков, связанных либо с наличием оптических дефектов и искажений, либо с невозможностью получить листы стекла большого размера. Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

В дальнейшем с появлением потребности в более качественном стекле на финальном этапе стали применять абразивную обработку поверхностей стекла. В то время это был трудоемкий, длительный и многоступенчатый процесс, который включал перемещение горшка с расплавом стекла, отливку и раскатку в лист, отжиг, шлифовку и полировку. Время обработки стекла составляло около 17 часов.

Время обработки стекла составляло около 17 часов.

В начале XX века рост автомобильной промышленности стимулировал развитие более эффективных высокопроизводительных методов производства полированного стекла. Одним из пионеров этого метода была также компания Пилкингтон (Pilkington), которая в 1923 году совместно с компанией Форд Моторс разработала и запустила непрерывный процесс производства прокатного стекла. Расплав стекла плавился в ванной печи и через сливное устройство непрерывным потоком проходил через водоохлаждаемые валы и прессовался до заданной толщины. Основная проблема заключалась в получении качественного расплава в ванной печи. В 1925 году этот метод был дополнен машиной для односторонней шлифовки и полировки. Следующим шагом к автоматизации производства была разработка машин для двухсторонней шлифовки и полировки стекла. После долгих экспериментов и трудных сборочных работ первая поточная линия производства полированного стекла была запущена на фабрике Пилкингтон в Донкастере (Великобритания) в 1935 году. Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Более дорогое полированное стекло обладало хорошим оптическим качеством, и с успехом использовалось для остекления зданий, витрин, транспорта, изготовления зеркал. Но процесс производства полированного стекла всегда отличался большой энергоемкостью, высокими операционными и капитальными затратами. Отходы стекла при шлифовке и полировке доходили до 20%. Так, например, производственная линия двухстороннего непрерывного шлифования и полировки компании Пилкингтон (Pilkington) в Коули Хилл (Великобритания) в 1944 году, включая стекловаренную печь, лер, станки для шлифовки и полировки растягивалась на более чем 430 м. Современники замечали с гордостью или сожалением, что производственная линия была на 21 м длиннее самого большого в то время океанского лайнера «Queen Mary».

К середине XX века назрела необходимость использования новых более простых и дешевых методов производства высококачественного стекла.

Переход на новые способы производства оконного стекла – флоат-процесс

Заслуга создания революционного способа производства полированного стекла (флоат процесс) принадлежит Сэру Аластару Пилкингтону (Alastair Pilkington).

Лайонел Александр Бетин (Аластар) Пилкингтон родился в 1920 году, после окончания школы в Шерборне поступил в Тринити Колледж в Кембридже, где получил свою первую научную степень в области механики. Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Производственная линия, работающая по флоат-методу, была введена в Коулей Хилле (Великобритания) 6 мая 1957 года. Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

«Флоат-процесс является наиболее фундаментальным, революционным и важным достижением в производстве стекла в 20 столетии»

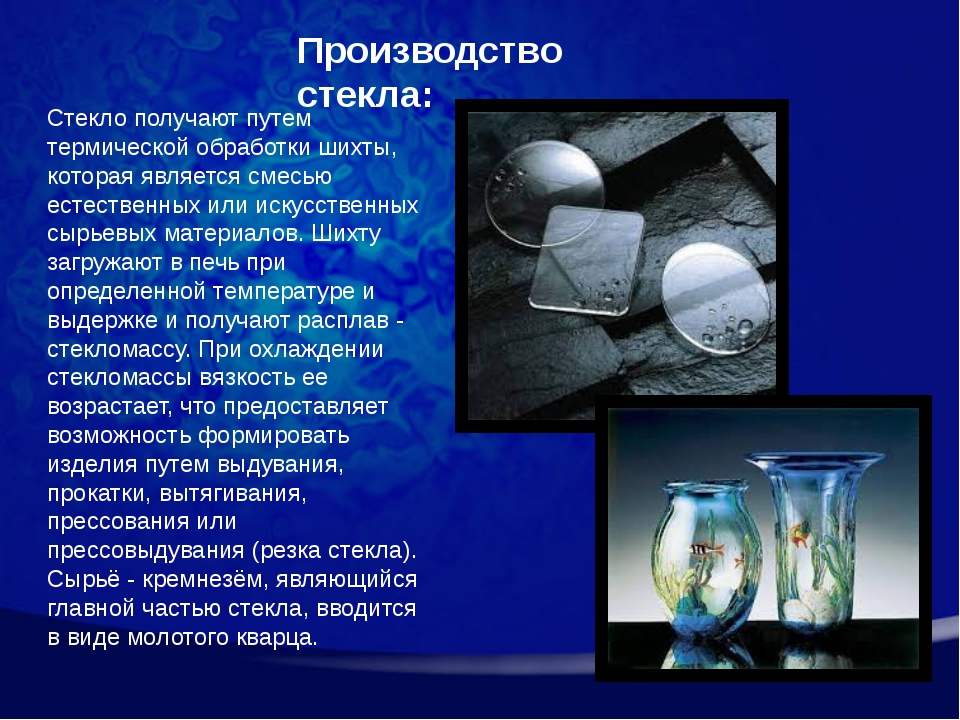

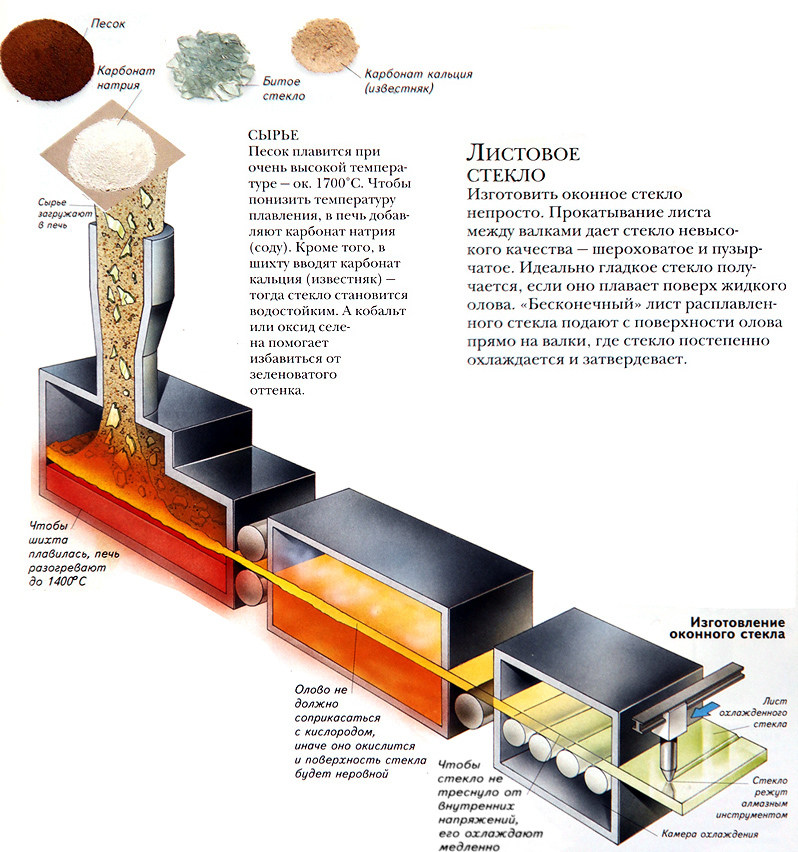

В соответствии с разработанной компанией Пилкингтон (Pilkington) флоат-способом стекломасса из студочного бассейна при температуре 1100°С непрерывной лентой поступает из стекловаренной печи на поверхность расплавленного олова. Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

В начале работе возникла проблема выбора расплавленного металла, который должен находиться в жидком состоянии в пределах температурного интервала от 600 до 1050°С, иметь низкие значения давления паров, а величина плотности должна быть выше, чем стекла. Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Вклад участников

Толстов Илья

Стеклянные изделия — Вопросы и ответы

Стеклянные товары

Процесс производства стеклянных изделий подразделяется на этапы:

- приготовление стекломассы,

- варка стекломассы,

- выработка изделий,

- отжиг,

- обработка,

- разделка стеклянных изделий.

Приготовление стекломассы состоит из:

- подготовки сырьевых материалов,

- составления шихты,

- варки стекла.

Материалы, применяемые для производства различных видов стекол, подразделяют на группы: основные, вспомогательные.

К основным материалам относят: кремнезем, борный ангидрит, оксид алюминия, сульфат натрия, сода, поташ, известняк, доломит, свинцовый сурик, витерит, оксид цинка.

К вспомогательным материалам относят: осветлители, обесцвечиватели, красители, глушители, окислители, восстановители, ускорители варки.

Осветлители — способствуют освобождению от крупных и мелких пузырей, придают ей однородность, для этого применяют: сульфат натрия, трехокись мышьяка и селитры.

Обесцвечиватели — нужны для понижения или удаления цветных оттенков стекла, для этих целей применяют: трехокись мышьяка, селитру, сульфат, хлористый натрий, оксид сурьмы.

Красители — добавляют для окрашивания стекла в определенный цвет.

Глушители — применяют для придания стеклу непрозрачности. Они окрашивают стекло в белый цвет.

Окислители и восстановители — добавляют для создания окислительной и восстановительной среды.

Ускорители варки — способствуют ускорению варки стекла.

Все сырьевые материалы, необходимые для производства стекла, подвергают обработке. После подготовки сырьевых материалов приступают к составлению шихты.

После подготовки сырьевых материалов приступают к составлению шихты.

Шихтой называют смесь сырьевых материалов в заданной пропорции. Исходные материалы тщательно перемешиваются и направляются в стекловаренные печи для варки стекла.

К основным способам выработки относятся:

- выдувание,

- прессование,

- прессовыдувание,

- центробежное литье.

Выдувной способ выработки: он может быть ручным и механизированным.

При ручном способе используют металлические трубки-самодувки, в которые воздух подается специальным резиновым баллоном.

Разогретый конец трубки опускают в стекломассу, которая прилипает к нагретому металлу. На трубку навивают определенное количество стекла, выравнивают его на металлическом столе, после чего раздувают в небольшой пузырек «баночку», из которой окончательно выдувают изделия в металлической разъемной форме.

Механизированный способ выдувания с помощью вакуумного автомата применяют для стаканов.

Прессование — простой способ выработки изделий.

Процесс прессования состоит в следующем: определенная весовая капля стекломассы подается в форму, в которую опускают пуансон, оказывающий при своем движении давление на стекломассу, последняя заполняет пространство между формой и пуансоном. Изделия прессуют на ручных, полуавтоматических и автоматических прессах.

Прессовыдувной способ — осуществляется в два приема: вначале выпрессовывают заготовку и отделывают края изделия, а затем заготовку выдувают сжатым воздухом до заданных размеров. Выработка этих изделий производится на автоматических машинах. После того как изделие изготовлено, его направляют на отжиг. Затем изделия охлаждаются до комнатной температуры.

Состав и свойства стекла

Для изготовления посуды применяется:

- известково-натриево-калиевое,

- свинцово-калиевое,

- боросиликатное стекло.

Химические и физические свойства стекла.

Химическая устойчивость стекла — это его способность противостоять разрушающему действию различных сред и реагентов.

Физические свойства стекла — это вязкость, плотность, прочность, хрупкость, твердость, термостойкость.

Классификация и ассортимент стеклянных товаров

Бытовые стеклянные изделия классифицируют по: назначению, способу выработки, виду стекла, цвету, размерам, способу нанесения разделки.

По назначению делят на пять групп: бытовая посуда, художественные изделия, хозяйственная посуда, кухонная посуда, ламповые изделия.

По способу выработки — бытовые стеклянные изделия делят на: выдувные, прессованные, прессовыдувные, изготовленные центробежным литьем.

По виду стекла — натриево-калиево-известковые (обыкновенные), калиево-свинцовые (хрусталь) и боросиликатные (жаростойкие).

По цвету — могут быть цветные и с нацветом.

По размерам бытовые стеклянные изделия делят на: мелкие, средние, крупные и особо крупные.

Основную роль в создании изделий играет разделка, она дает широкие возможности его украшения. Наибольшим разнообразием с точки зрения разделки, конечно, обладает выдувная посуда и менее интересны разделки на прессовыдувной посуде.

По комплектности бытовые стеклянные изделия могут быть: штучными и комплектными.

Ассортимент стеклянной посуды в зависимости от способа выработки и назначения делят на: выдувные изделия, прессованные изделия, прессовыдувные изделия, хрустальные изделия, хозяйственная посуда; кухонная посуда.

Выдувная посуда отличается большим разнообразием, ассортимент включает сотни наименований и может быть штучной и комплектной.

Ассортимент прессованной посуды значительно меньше и отличаются простотой форм и декора.

Хозяйственная посуда включает изделия, применяемые для приготовления и хранения пищи.

Посуда кухонная из жаропрочного стекла предназначена для приготовления пищи, ассортимент включает: жаровни, кастрюли, сковороды и формы для запекания.

Оценка качества стеклянных товаров

На качество стеклянных изделий оказывают влияние много факторов: конструктивно-размерные особенности, механическая прочность, термическая устойчивость, гигиенические свойства. По конструктивно-размерным и особенностям, бытовая стеклянная посуда должна соответствовать утвержденным образцам. Изделия на горизонтальной поверхности не должны качаться, обладать хорошей механической прочностью, а термическая устойчивость изделий считается удовлетворительной, если 99% испытуемых изделий выдерживают испытания, предусмотренные ГОСТом 30407-96.

Изделия из стекла должны обладать прозрачностью и не иметь цветных оттенков, изделия из цветного стекла и из стекла с нацветом должны быть равномерно окрашены. Изделие должно иметь чистую и гладкую, без заусенец и царапин поверхность. Край изделия не должен быть режущим.

В соответствии с ГОСТом, стеклянную столовую посуду и декоративные изделия выпускают одним сортом. Хрустальные изделия делят на 1й и 2й сорт. При определении сорта изделия учитывают вид дефекта, его размеры и количество. На стеклянных изделиях встречаются дефекты стекломассы, выработки и обработки.

К дефектам относятся следующие: газовые включения появляются вследствие недостаточного осветления стекломассы, свиль, шлир — прозрачные включения, отличающиеся от основной массы стекла химическим составом или физическими свойствами, кристаллические включения имеют кристаллическую структуру частицы стекла.

Дефекты выработки образуются в процессе формования стеклянных изделий.

Прочное и безопасное стекло | Наука и жизнь

Фрагмент из книги: Леенсон И. А. Химия в технологиях индустриального общества. — Долгопрудный: ИД «Интеллект», 2011.

Фото Натальи Домриной.

Распределение напряжений в стекле при изгибающей нагрузке: а — напряжение в листе закалённого стекла без нагрузки; б — напряжение в отожжённом стекле; в — напряжение в закалённом стекле под нагрузкой.

‹

›

Стекло — один из самых распространённых материалов, окружающих человека. И в то же время мы его чаще всего не замечаем — и когда смотрим в окно, и когда разглядываем витрины магазинов, и когда смотримся в зеркало. А всё потому, что чистое стекло прозрачно.

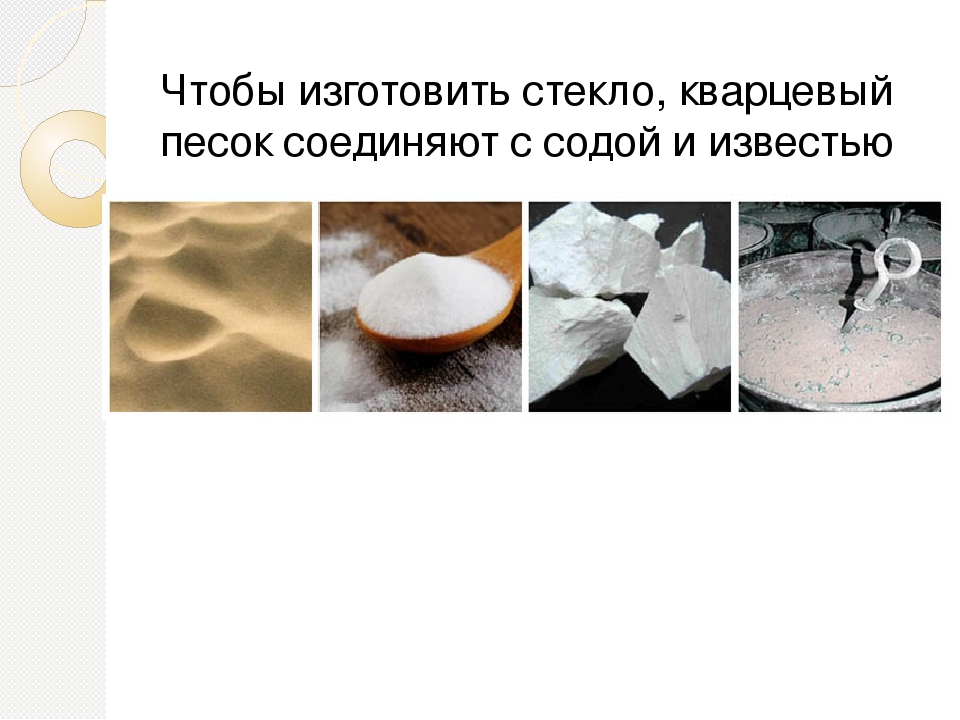

Стекло появилось много тысяч лет назад, и никто не знает, кто и как его изобрёл. Римский писатель и учёный Плиний Старший, живший в I веке, рассказывает, что как-то финикийские купцы развели огонь под сосудом, чтобы в пути сварить еду. Очаг они устроили, за неимением камней, из кусков соды, которая на жару расплавилась и образовала с песком и другими составными частями почвы первое рукотворное стекло. Вероятно, этот рассказ — выдумка. Хотя бы потому, что для расплавления соды нужна очень высокая температура, которую обычный костёр не даёт. Скорее всего, стекло изобрели представители одной из древнейших профессий — гончары. При обжиге глиняные сосуды, кирпичи нередко трескались. Поэтому их пытались предварительно обмазывать разными составами. Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний. Вводя в стекло различные добавки, научились окрашивать его в разные цвета.

Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний. Вводя в стекло различные добавки, научились окрашивать его в разные цвета.

Труднее всего было получить бесцветное прозрачное оконное стекло. Его не было даже у королей и императоров средневековой Европы. Окна построек представляли собой узкие щели или небольшие отверстия, которые в непогоду закрывали ставнями или завешивали кожами, холстами, или натягивали бычий пузырь. Самые богатые люди могли позволить себе вставить в окна прозрачные пластинки слюды. В Европе слюду добывали в Карелии. Большие пластинки слюды попадались редко и потому стоили очень дорого. Лишь в XIV веке в домах самых богатых людей появилось оконное стекло (в зданиях церквей его стали использовать раньше — примерно в X веке). Для выработки хорошего стекла прежде всего нужен был очень чистый белый песок, а он встречается нечасто. Обычный песок, содержащий примеси железа, окрашивает стекло в зелёный цвет. Поэтому когда-то все оконные стёкла были зеленоватыми. И чем больше в песке железа, чем песок темнее, тем менее прозрачным будет стекло. Сейчас из такого стекла делают бутылки.

Для выработки хорошего стекла прежде всего нужен был очень чистый белый песок, а он встречается нечасто. Обычный песок, содержащий примеси железа, окрашивает стекло в зелёный цвет. Поэтому когда-то все оконные стёкла были зеленоватыми. И чем больше в песке железа, чем песок темнее, тем менее прозрачным будет стекло. Сейчас из такого стекла делают бутылки.

Промышленность выпускает множество самых разнообразных сортов стекла: электровакуумное, светотехническое, оптическое, химико-лабораторное, термометрическое, медицинское, тарное, хрустальное… В их состав могут, помимо обязательного оксида кремния, входить оксиды разных элементов – алюминия, кальция, магния, бария, натрия, калия, железа, бора, цинка и даже мышьяка (например, в молочном светотехническом стекле).

Все знают, что основной недостаток многих стёкол — их хрупкость. Огромная масса стеклянных изделий ежедневно превращается в стеклянный бой. Помимо экономических убытков, разбитое стекло представляет опасность, так как свежий скол стекла очень острый. Недаром только что надломленную пластинку стекла можно использовать в качестве режущего инструмента в микротоме — приборе, делающем тончайшие срезы биопрепаратов для биологических исследований. Но оказывается, стекло можно сделать не только очень прочным, но и не дающим острых осколков.

Недаром только что надломленную пластинку стекла можно использовать в качестве режущего инструмента в микротоме — приборе, делающем тончайшие срезы биопрепаратов для биологических исследований. Но оказывается, стекло можно сделать не только очень прочным, но и не дающим острых осколков.

Эта история началась давно — в XVII веке. Английский принц Руперт (полный титул — пфальцграф Рейнский, герцог Баварский) имел все шансы сделать блестящую военную карьеру. Но, оставив военную службу, он посвятил последние годы своей жизни искусству и науке. Одно из его открытий — закалённое стекло. Что же это такое?

Все знают, что бывает, когда в графин или гранёный стакан из толстого стекла наливают крутой кипяток: стекло лопается. Это происходит потому, что стекло — очень плохой проводник тепла; оно прогревается в сотни раз медленнее, чем, например, медь. Поэтому когда внутренняя часть стакана уже горячая, внешние его слои ещё холодные. В результате теплового расширения наружная часть изделия испытывает огромные нагрузки, которые оно часто не выдерживает. Чтобы толстостенные стеклянные изделия не разрушались, их следует нагревать (и охлаждать) медленно. Тем более это относится к изготовлению различных стеклянных изделий: после формования из полужидкой стеклянной массы их охлаждают до комнатной температуры очень медленно. Делается это в специальных печах, в которых температура понижается в течение многих часов. Эта процедура называется отжигом, а полученное таким образом изделие — отожжённым.

Чтобы толстостенные стеклянные изделия не разрушались, их следует нагревать (и охлаждать) медленно. Тем более это относится к изготовлению различных стеклянных изделий: после формования из полужидкой стеклянной массы их охлаждают до комнатной температуры очень медленно. Делается это в специальных печах, в которых температура понижается в течение многих часов. Эта процедура называется отжигом, а полученное таким образом изделие — отожжённым.

В плохо отожжённом стекле остаются внутренние напряжения, которые никак не изменяют его внешний вид (они видны только в поляризованном свете), но сильно ухудшают механические свойства. Эти напряжения часто концентрируются на краях, утолщённых частях изделий. В листовом стекле они могут следовать одно за другим, образуя как бы цепочку. Такое стекло очень трудно отрезать по прямой линии: неравномерно распределённые напряжения уводят трещину в сторону от нанесённой алмазом царапины.

Но отжечь стекло — только полдела. Поверхность даже хорошо отожжённого стекла, как правило, ослаблена множеством мельчайших трещинок, царапин, которые могут быть не видны невооружённым глазом. Особенно опасны микротрещины на краях стеклянных изделий. Именно с них и начинается разрушение. Под нагрузкой на концах трещинок концентрируются очень большие напряжения; трещина увеличивается и, в конечном счёте, прорезает всё изделие — оно раскалывается на части. Если каким-либо способом «залечить» поверхность стекла, сделать её очень ровной и гладкой, то такое стекло станет намного прочнее. Сделать это можно, например, химическим травлением поверхности. Если обычное оконное стекло опустить на несколько минут в смесь фтороводородной (плавиковой) и серной кислот, то с его поверхности будет стравлен слой толщиной до 0,1 мм. Оксид кремния из состава стекла при этом переходит в растворимый фторосиликат:

Особенно опасны микротрещины на краях стеклянных изделий. Именно с них и начинается разрушение. Под нагрузкой на концах трещинок концентрируются очень большие напряжения; трещина увеличивается и, в конечном счёте, прорезает всё изделие — оно раскалывается на части. Если каким-либо способом «залечить» поверхность стекла, сделать её очень ровной и гладкой, то такое стекло станет намного прочнее. Сделать это можно, например, химическим травлением поверхности. Если обычное оконное стекло опустить на несколько минут в смесь фтороводородной (плавиковой) и серной кислот, то с его поверхности будет стравлен слой толщиной до 0,1 мм. Оксид кремния из состава стекла при этом переходит в растворимый фторосиликат:

SiO2•xH2O+6HF→SiF62-+(2+x)H2O+2H+.

Чтобы обработанное таким образом стекло вновь не покрылось трещинками и царапинками из-за попадания на него пыли, а также для защиты от атмосферной влаги (она тоже понижает прочность стекла), его поверхность после сушки покрывают защитной плёнкой из кремнийорганических соединений. Частично «залечить» трещинки в только что купленном стакане можно и в домашних условиях. Для этого его надо осторожно нагреть в воде до её кипения и продолжать кипячение ещё минут десять. Такой стакан будет жить дольше.

Частично «залечить» трещинки в только что купленном стакане можно и в домашних условиях. Для этого его надо осторожно нагреть в воде до её кипения и продолжать кипячение ещё минут десять. Такой стакан будет жить дольше.

В промышленности для упрочнения стекла его закаляют. Закалку осуществляют путём резкого охлаждения горячего стекла. Посмотрим, что будет, если расплавленное стекло вылить в холодную воду. Если лить его понемногу, отдельными каплями, то они не растрескиваются и после охлаждения остаются целыми. Если стекло нагрето до очень высокой температуры (когда оно совсем жидкое), то при падении в воду капельки стекла с достаточно большой высоты она превращается почти в идеальный шарик. Если же кончик стеклянной палочки расплавить на обычной горелке, которой пользуются стеклодувы, то образуется довольно вязкая капля, которая как бы нехотя отрывается от палочки и при этом тянет за собой стеклянную нить. При попадании в холодную воду такая капля принимает форму слезинки с длинным хвостиком. При вхождении в воду скорость падения капли резко замедляется, тогда как её полужидкий хвост продолжает двигаться с прежней скоростью. В результате хвостик у застывшей капли получается в виде змейки. Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

При вхождении в воду скорость падения капли резко замедляется, тогда как её полужидкий хвост продолжает двигаться с прежней скоростью. В результате хвостик у застывшей капли получается в виде змейки. Именно такие капли получил впервые принц Руперт, поэтому они названы его именем (другое название — батавские слёзки).

То, что слёзки остаются целыми, — далеко не самое удивительное их свойство. Они исключительно прочные: выдерживают сильные удары молотком по толстой грушевидной части. Но есть у слёзки ахиллесова пята: стоит надломить её тонкий хвостик поближе к основанию, как вся капля с треском рассыпается на мельчайшие кусочки. Если проводить этот эксперимент в темноте, то иногда видно свечение. Рассыпание слёзок может происходить с такой силой, что, если проводить опыт в стакане с водой, он разбивается, как при взрыве!

Чтобы объяснить необычные свойства слёзок, рассмотрим более подробно процесс их образования. При охлаждении капли возникают силы, которые тянут наружный слой внутрь, создавая в нём напряжения сжатия, а внутреннее ядро — наружу, создавая в нём напряжения растяжения. Отжиг (длительный нагрев при 100оС) приводит к снятию напряжений, так как при повышенных температурах частицы стекла приобретают подвижность и переходят на свои «удобные» места.

Отжиг (длительный нагрев при 100оС) приводит к снятию напряжений, так как при повышенных температурах частицы стекла приобретают подвижность и переходят на свои «удобные» места.

Описанные свойства «рупертовых слёз» присущи в большей или меньшей степени всем стеклянным изделиям, которые не прошли отжиг. Такое стекло называется закалённым. Болонские стеклодувы, например, изготовляли круглые сосуды с толстым дном, которые быстро охлаждали на воздухе. Эти сосуды (их называли болонскими склянками) выдерживали сильные удары без разрушения. Но уже незначительные повреждения внутренней их части, например царапины, приводили к разрыву сосуда на части.

Высокая прочность закалённого стекла широко используется на практике. Если напряжения создаются в стекле направленно и равномерно, то они в значительной степени упрочняют его. Чтобы понять, почему это возможно, рассмотрим лист быстро охлаждённого с обеих сторон стекла.

Как и в случае шарика, наружные слои такого стекла будут испытывать сильное сжатие, которое по мере продвижения внутрь листа сначала уменьшается, а потом переходит в напряжение растяжения — оно максимально в центре, как это показано на рисунке. Распределение напряжений в нижней половине листа зеркально повторяет картину в верхней части.

Рассмотрим теперь, как будет вести себя под нагрузкой обычное стекло. Положим лист стекла на две опоры и надавим сверху. Верхняя изогнутая часть стекла будет испытывать сжатие, а нижняя часть — растяжение. Очевидно, что максимальные нагрузки приходятся на самые внешние слои — а они как раз и самые слабые — по причинам, о которых говорилось выше. При этом стекло начнёт разрушаться снизу, так как сжатие оно выдерживает в десять раз лучше, чем растяжение, как, впрочем, и другие материалы.

Проделаем ту же операцию с закалённым стеклом. Здесь прилагаемая механическая нагрузка приведёт к напряжениям, которые будут налагаться на уже имеющиеся в стекле. Казалось бы, это должно только ухудшить дело. Действительно, в верхней части стекла суммарное напряжение сжатия ещё более вырастет. Но дальше сложение напряжений приведёт к тому, что наиболее опасные напряжения растяжения будут максимальными где-то внутри листа, тогда как вблизи нижней поверхности напряжения могут оказаться очень малыми. Итак, под влиянием изгибающего усилия закалённое стекло испытывает по сравнению с отожжённым стеклом большее сжатие в верхнем слое и меньшее растяжение в нижнем слое. В результате на лист закалённого стекла, лежащего на двух опорах, могут встать несколько человек — лист прогнётся в 4—5 раз сильнее, чем обычное стекло, но не сломается! Закалённое стекло значительно превосходит обычное и по термическим нагрузкам — оно выдерживает перепады температур до 270оС, тогда как обычное растрескивается уже при быстром изменении температуры на 70оС.

Опыты по получению промышленного закалённого стекла начали проводить в последней четверти XIX века. Изобретателем особого «твёрдого стекла» считается итальянец де ла Басти. Стеклянные изделия, нагретые до красного каления, но не потерявшие своей формы, он погружал в ванну со смесью расплавленного жира и растительного масла, смешанных в определённой пропорции. Такую смесь можно было нагреть до нужной температуры (обычно от 150 до 300оС) и таким образом регулировать скорость охлаждения в зависимости от состава стекла, формы изделия и его размеров. Испытывались и другие способы закалки — в расплавленном парафине при 200оС, перегретым водяным паром, охлаждение листового стекла сдавливанием между холодными металлическими (или металлической и глиняной) пластинами. Такие опыты, в частности, проводил немец Ф. О. Шотт, который в 1886 году основал знаменитый стекольный завод (шоттовское стекло и поныне известно во всём мире; из него делают и лабораторную посуду высокого качества). Отличить закалённое стекло от простого можно по его оптическим свойствам: закалённое стекло обладает двойным лучепреломлением и в поляризованном свете будет казаться окрашенным.

В настоящее время закалённое стекло производят в большом количестве. Для закалки листового стекла его нагревают до 600—650оС и затем быстро охлаждают путём равномерного обдувания воздухом на специальной обдувочной решётке. Такое стекло по своим термическим и механическим свойствам значительно превосходит обычное. Например, листовое отожжённое стекло толщиной 5—6 мм выдерживает без разрушения удар стального шара массой 800 г при его падении с высоты не более 15 см. Если же это стекло закалить, то оно уже сможет выдержать без разрушения удар аналогичного шара при его падении с высоты 120 см! Прочность на изгиб у закалённого стекла тоже в 4—5 раз выше, чем у обычного. Такое «небьющееся» стекло применяют для остекления вагонов, автомобилей, самолётов и т. д. Главная его особенность в том, что при аварии оно не даёт больших кусков с очень острыми краями, которые исключительно опасны, а рассыпается на небольшие (примерно 3—5 мм) кусочки округлой формы без острых краёв. Для ещё большей безопасности передние стёкла автомобилей делают из так называемого триплекса: комбинации из двух листов обычного или закалённого стекла, склеенных прозрачным и упругим слоем синтетического полимера. При ударе осколки такого стекла остаются на месте, так как удерживаются полимером.

Информация о книгах Издательского дома «Интеллект» — на сайте www.id-intellect.ru

История возникновения оконного стекла

История возникновения оконного стекла

Впервые оконное стекло, хотя и весьма несовершенное, появилось на рубеже старой и новой эры летоисчисления у римлян. Однако после падения Римской империи секреты его производства были утеряны и в начальный период средневековья в Европе оконного стекла не знали. Естественно возникает вопрос, а что же было в окнах? Часто окна закрывались сплошными деревянными ставнями. В теплые дни они открывались, впуская дневной свет внутрь помещения. В иное время окна закрывались и помещение освещали свечами. В России свечи, которые были дороги, часто заменялись горящей лучиной.В некоторых дворцах, парадных зданиях и культовых сооружениях в Европе в мелкие ячейки в оконных проемах вставляли пластинки слюды, которые ценились очень дорого. В домах простых людей для этой цели использовались бычий пузырь и промасленная бумага или ткань. В середине XVI в. даже во дворцах французских королей окна закрывались промасленным полотном или бумагой. Лишь в середине XVII в. при Людовике XIV в окнах его дворца появилось стекло в виде маленьких квадратиков, вставленных в свинцовый переплет. Листовое стекло большой площади долго не умели получать. Поэтому даже в XVIII в. застекленные окна имели мелкий переплет. Обратите внимание на реставрированные здания петровской эпохи, например на Меньшиковский дворец в Санкт-Петербурге.

Как уже было сказано, римляне научились изготовлять оконное стекло в конце старой эры. Они делали это путем отливки и раскатывания жидкого стекла в форму в виде противня, который изготавливался из глины. Отливки извлекались из формы еще в горячем виде, пока стекло сохраняло пластичность. Таким способом получали оконное стекло толщиной около 10 мм и площадью до 0,5 м2. Поскольку прилегающая к форме сторона листа оказывалась шероховатой, то стекло не было прозрачным.Такое стекло находили при раскопках в западноевропейских колониях Рима, а также на Востоке вплоть до Черноморского побережья. Как уже было отмечено, после распада Римской империи это ремесло пришло в упадок и способ производства был забыт и никогда не возобновлялся. Новый способ производства оконного стекла был разработан несколько столетий спустя, т.е. в средние века. Этот способ принципиально отличался от древнеримского, так как получался не отливкой, а выдуванием. Вначале выдували шар, который раскатыванием на плитке и размахиванием в воздухе превращался в подобие большой ампулы. После отрезания верхней и нижней части получался цилиндр. Последний разрезался вдоль твердым минералом и на раскаленной глиняной плите разглаживался в лист деревянной гладилкой. Стекло получалось довольно тонким, хотя и небольшого размера. Сторона, прилегавшая к плите при разглаживании, также получалась шероховатой, а значит, стекло опять же было непрозрачным.

На территории древнеславянского государства археологи многократно находили фрагменты стеклянных кругов диаметром 200…250 мм с хорошо заделанными кромками. Ученые сходятся во мнении, что эти стеклянные круги служили для остекления окон крупных общественных зданий, например храма Киевской Софии и других церквей домонгольской Руси. Считают, что способ их производства сводился к следующему. В форме выдувался сосуд, похожий на конусообразный графин. Дно этого «графина» обрезалось и кромка завертывалась.

В конце средневекового периода в Европе начали широко применять «лунный» способ изготовления листового стекла. В его основу также был положен метод выдувания. При этом способе вначале выдувался шар, затем он сплющивался, к его дну припаивалась ось, а около выдувательной трубки заготовка обрезалась. В результате получалось подобие вазы с припаянной ножкой-осью. Раскаленная «ваза» вращалась с большой скоростью вокруг оси и под действием центробежной силы превращалась в плоский диск. Толщина такого диска была 2…3 мм, а диаметр доходил до 1,5 м. Далее диск отделялся от оси и отжигался. Такое стекло было гладким и прозрачным. Характерная его особенность – наличие в центре диска утолщения, которое специалисты называют «пупком». Лунный способ производства сделал листовое стекло доступным для населения. Однако на смену ему уже в начале XVIII в. пришел другой более совершенный «халявный» способ, который использовался во всем мире почти в течение двух столетий. По существу, это было усовершенствование средневекового способа выдувания, в результате которого получался цилиндр. «Халявой» называли формируемую массу стекла на конце выдувной трубки. Она доходила до 15…20 кг и из нее в итоге получались листы стекла площадью до 2…2,5 м2.

Этот способ позволил получать оконное стекло хорошего качества и относительно недорогое для широких слоев населения. Таким образом, проблема светлого и теплого жилища была разрешена лишь в XVIII в. Это было достигнуто трудом многих поколений стеклоделов в течение двух тысячелетий.

Однако «халявный» способ трудно поддавался механизации, а потребности в оконном стекле росли быстрыми темпами. Поэтому поиски новых способов продолжались и в результате в начале XX в. был внедрен в промышленность механизированный процесс. В основе его лежало наблюдение американца Кларка, сделанное в первой половине XIX в. Оно состояло в том, что если на поверхность жидкого стекла положить железный стержень («приманку»), а затем поднимать его, то стеклянная масса приварится (приклеится) к стержню и потянется за ним в виде полотна. При остывании на воздухе получается стеклянный лист. Однако он получался не с параллельными кромками, а в виде клиновидного полотнища. Следующим шагом на пути разработки механизированного способа было изобретение бельгийца Фурко. Он предложил положить на поверхность расплавленной массы керамический брус («лодочку») с продольной щелью. Керамика легче расплавленной стеклянной массы и потому лодочка плавает на поверхности. Если нажать на лодочку, то расплавленная масса выдавливается из щели. На нее опускают «приманку» и тянут вверх. Если скорость подъема приманки будет равна скорости выдавливания стекломассы, то получится правильное полотнище с параллельными кромками. Дальнейшее завершение решения проблемы носит чисто технический и конструкторский характер – устанавливаются подъемные валики, холодильник и другие приспособления. Толщина листа зависит от скорости подъема и скорости охлаждения листа.

В настоящее время оконное стекло производят по данному способу. Имеется и несколько другой вариант технологического оформления процесса производства листового стекла, который используют в США. В нем вместо лодочки с каждого борта полотна располагается пара роликов, между которыми и проходит полотно. Ролики препятствуют сужению полотна и потому отпадает необходимость в лодочке.

В современном строительстве для остекления обществен

Инженеры создали твёрдое и упругое металлическое стекло / Хабр

Полученное при помощи просвечивающего электронного микроскопа изображение разных уровней кристаллизованности аморфного металла

Инженеры из Университета Южной Калифорнии получили новый вид металлического стекла, отличающийся повышенной упругостью. Материал сочетает в себе, кажется, несочетаемые свойства – твёрдость, прочность и эластичность. Материал, получивший технологическое название SAM2X5-630, обладает наивысшей ударной прочностью из всех известных металлических стёкол.

Металлические стёкла, или аморфные металлы — класс металлических твердых тел с аморфной структурой. В отличие от металлов с их кристаллической структурой, таковая у аморфных металлов аналогична атомной структуре переохлаждённых расплавов.

Слева прыгает шарик из нового металлического стекла, справа – из обычной стали

Материал способен выдерживать сильные удары, при этом он не крошится и не ломается, а возвращает первоначальную форму. Потенциал его применения практически безграничен – начиная от свёрл и бронежилетов и заканчивая имплантатами для укрепления костей и защитой космических спутников.

Обычно аморфные металлы получают нагреванием до 630 °C, а затем очень быстрым (порядка градуса в секунду) охлаждением. Материал SAM2X5-630 был получен нагреванием порошкообразного состава на основе железа (Fe49.7Cr17.7Mn1.9Mo7.4W1.6B15.2C3.8Si2.4).

Уникальные свойства металла происходят из удачной находки сочетания температуры нагревания и скорости охлаждения – именно такие условия, которые испытал полученный состав, приводят к образованию локальных очагов слабо выраженной кристаллической структуры. Другие условия нагрева или охлаждения приводят к получению полностью аморфных металлов со случайным расположением атомов.

«У него почти нет внутренней структуры, и в этом он похож на стекло, но при этом встречаются регионы с кристаллизацией,- говорит Вероника Эльясон [Veronica Eliasson], ассистент-профессор из Инженерной школы им.Витерби при университете, и ведущий автор работы. – Мы пока понятия не имеем, почему небольшое количество кристаллизировавшихся участков в металлических стёклах приводят к таким сильным различиям в реакциях на удар».

Динамический предел упругости Гюгонио (максимальное воздействие, которое материал выдерживает без необратимой деформации), был определён для SAM2X5-630 в районе 12 ГПа. У нержавеющей стали этот показатель равен 0,2 ГПа, у карбида вольфрама (используемого для создания твёрдых инструментов и сердечников бронебойных пуль) – 4,5 ГПа, у алмазов – до 60 ГПа.

Изучение аморфных металлов началось в 1960 году в Калифорнийском технологическом институте – группой учёных было получено первое металлическое стекло Au75Si25. С тех пор было получено множество подобных материалов с интересными свойствами, однако пока область их практического применения нельзя назвать широкой из-за их высокой стоимости.

Например, полученный недавно в Японии Ti40Cu36Pd14Zr10 — неканцерогенный, в три раза прочнее титана, мало изнашивается, при трении не образует порошок, а по модулю продольной упругости практически совпадает с человеческими костями – в потенциале его можно будет использовать как прекрасную искусственную замену суставов.

Как делается стекло? — Производство стекла

Несмотря на то, что мы рассматриваем стекло как один из наиболее распространенных строительных материалов для изготовления различной кухонной утвари, окон, большого разнообразия декоративных небольших

объекты и важная часть современных компьютерных коммуникаций, его первоначальное использование нашими ранними предками сделало его одним из самых востребованных и

ценные предметы во всем мире. В те доисторические времена стекло естественной формы (вулканический обсидиан) использовалось как острое оружие, полезный инструмент,

и это имело большую ценность.

Первые археологические свидетельства производства стекла происходят из районов Древнего Египта и Месопотамии. В те времена единственное стекло

изделия, которые были сделаны, были созданы либо путем глазурования готовых предметов, либо бусинок, которые были случайно сформированы в других процессах обработки металла.

К концу бронзового века процесс изготовления стекла превратился в более организованную профессию, когда расплавленное стекло разливали в заранее изготовленные емкости. Этот

процесс был медленным, ненадежным и не позволил стеклу стать обычным явлением.Перелом в истории производства стекла наступил в 1

века до нашей эры, когда сирийские и палестинские рабочие открыли искусство выдувания стекла. Это изобретение сильно изменило всю стекольную промышленность.

производство, превращая его в дешевый и простой в производстве материал. Завоевание Иудеи римлянами в 63 г. до н.э. позволило этой технике изготовления стекла

распространились по территории Древней Римской Империи, а со временем и по всей Европе и миру. Римляне настолько предпочитали стекло, что использовали его в

производство не только для изготовления контейнеров и украшений, но и в архитектурных целях (обычно после 100 г. н.э., когда александрийские рабочие

открыл секрет изготовления прозрачного стекла).

Производство стекла

в наше время особо не изменился с тех пор, как был обнаружен в древних областях Персии и Египта — песок (который состоит из кремнезема, кальцинированной соды и извести)

нагревают до экстремальных температур, а затем дают остыть и принимают практически любую форму путем выдувания или заливки заранее разработанного

формы. Этот чрезвычайно простой процесс также может быть обогащен добавками, которые могут обеспечить стекло любого цвета и любой мыслимой непрозрачности, улучшить

качество, долговечность и другие свойства.Хотя этот процесс может показаться простым, он требует большой точности, потому что для создания идеального стекла

В контейнере оконном необходимо тщательно поддерживать температуру на каждом этапе производственного цикла.

Современное производство стекла

выполняется несколькими техниками:

Стеклянная тара

— В котором стекло тщательно изготавливается на трех различных стадиях (плавление сырья, заливка или выдувание стекла в формы для тары и охлаждение

последние штрихи по качеству)

Обработка флоат-стекла

— В котором стекло укладывается на поверхность расплавленного металла (олова или свинца).Этот процесс используется для создания плоских окон.

Ручное выдувание стекла

— Используется в основном для создания арт-объектов и нестандартной стеклянной тары.

После изготовления каждое изделие из стекла может быть дополнительно обработано покрытием, термообработкой, гравировкой или каким-либо декором.

стекло | Определение, состав и факты

Стекло , твердый неорганический материал, обычно прозрачный или полупрозрачный, а также твердый, хрупкий и непроницаемый для природных элементов.С древних времен из стекла делали практичные и декоративные предметы, и оно по-прежнему очень важно в таких разнородных приложениях, как строительство зданий, предметы домашнего обихода и телекоммуникации. Его получают путем охлаждения расплавленных ингредиентов, таких как кварцевый песок, с достаточной скоростью, чтобы предотвратить образование видимых кристаллов.

Британская викторина

Строительные блоки повседневных предметов

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, из чего вы на самом деле сделаны, проанализировав вопросы в этой викторине.

Далее следует краткое описание стекла. Стекло подробно рассматривается в ряде статей. Витражи и эстетические аспекты стеклянного дизайна описаны в витражах и стеклянной посуде. Состав, свойства и промышленное производство стекла покрываются промышленным стеклом. Физические и атомные характеристики стекла рассматриваются в аморфном твердом теле.

Разновидности стекла широко различаются по химическому составу и физическим свойствам.Однако большинство разновидностей имеют определенные общие качества. При охлаждении они проходят вязкую стадию из состояния текучести; они приобретают эффекты цвета, когда стеклянные смеси сплавлены с определенными оксидами металлов; в холоде они плохо проводят как электричество, так и тепло; большинство типов легко ломаются от удара или сотрясения и демонстрируют раковинный перелом; и на них лишь незначительно действуют обычные растворители, но они легко разрушаются плавиковой кислотой.

стекло; Капля принца Руперта

Капля принца Руперта — это стеклянная капля, образованная в результате быстрого охлаждения расплавленного стекла в холодной воде.Капли были новинкой 1600-х годов, и сегодня они используются для демонстрации прочности закаленного стекла. Изображение, полученное с помощью поляризованных линз, показывает напряжение и потенциальную энергию, хранящуюся в стекле, в виде радуги.

© Тайлер А. Гордон

Состав стекла для коммерческого использования

Товарные стекла можно разделить на натриево-известково-кремнеземные стекла и специальные стекла, при этом большая часть произведенного стекла относится к первому классу. Такие стекла изготавливаются из трех основных материалов: песка (диоксид кремния или SiO 2 ), известняка (карбонат кальция или CaCO 3 ) и карбоната натрия (Na 2 CO 3 ).Сам по себе плавленый диоксид кремния является отличным стеклом, но, поскольку температура плавления песка (кристаллического кремнезема) выше 1700 ° C (3092 ° F) и поскольку достижение таких высоких температур очень дорого, его использование ограничено теми, в которых его превосходные свойства — химическая инертность и способность противостоять резким перепадам температуры — настолько важны, что затраты оправданы. Тем не менее, производство кварцевого стекла — довольно крупная отрасль; он производится в различных качествах, и, когда он предназначен для оптических целей, в качестве сырья используется горный хрусталь, а не кварцевый песок.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.

Подпишитесь сегодня

Чтобы снизить температуру плавления кремнезема, необходимо добавить флюс; в этом и состоит назначение карбоната натрия (кальцинированной соды), который делает флюс оксидом натрия доступным. При добавлении примерно 25 процентов оксида натрия к кремнезему температура плавления снижается с 1723 до 850 ° C (от 3133 до 1562 ° F). Но такие стаканы легко растворяются в воде (их растворы называют жидким стеклом).Добавление извести (оксида кальция или CaO), поставляемого с известняком, снова делает стекло нерастворимым, но слишком большое его количество делает стекло склонным к расстеклованию, то есть к осаждению кристаллических фаз в определенных диапазонах температур. Оптимальный состав составляет около 75 процентов диоксида кремния, 10 процентов извести и 15 процентов соды, но даже он слишком склонен к расстеклованию во время определенных операций механического формования, чтобы считаться удовлетворительным.

При производстве листового стекла обычно используют 6 процентов извести и 4 процента магнезии (оксид магния или MgO), а в бутылочном стекле около 2 процентов глинозема (оксид алюминия, или Al 2 O 3 ). часто присутствует.Также добавляются другие материалы, некоторые из которых используются для улучшения качества стекла (то есть для удаления пузырьков, оставшихся в процессе плавления), а другие добавляются для улучшения его цвета. Например, песок всегда содержит железо в качестве примеси, и, хотя материал, используемый для изготовления бутылок, специально выбран из-за его низкого содержания железа, небольшие следы примесей все же придают контейнеру нежелательный зеленый цвет; За счет использования оксида селена и кобальта вместе со следами триоксида мышьяка и нитрата натрия можно нейтрализовать зеленый цвет и получить так называемое белое (обесцвеченное) стекло.

Стекло оптическое и высокотемпературное

Стекла самого разного, а зачастую и гораздо более дорогого состава изготавливаются, когда необходимы особые физические и химические свойства. Например, в оптических очках требуется широкий диапазон составов для получения разнообразных показателей преломления и дисперсии, необходимых, если разработчик линз должен производить многокомпонентные линзы, которые не имеют различных дефектов, связанных с одной линзой, таких как хроматическая аберрация. . Сверхпрозрачные оксидные стекла высокой чистоты были разработаны для использования в волоконно-оптических системах связи, в которых сообщения передаются в виде световых импульсов по стеклянным волокнам.

Когда обычное стекло подвергается резкому изменению температуры, в нем возникают напряжения, которые делают его склонным к разрушению; однако, уменьшив коэффициент теплового расширения, можно сделать его гораздо менее восприимчивым к тепловому удару. Стекло с самым низким коэффициентом расширения — это плавленый кварц. Другой хорошо известный пример — боросиликатное стекло, используемое для изготовления домашней посуды, коэффициент расширения которого составляет лишь одну треть от обычного натриево-известково-кремнеземного стекла.Чтобы осуществить это восстановление, большая часть оксида натрия, добавленного в качестве флюса, заменяется оксидом бора (B 2 O 3 ), а часть извести — оксидом алюминия. Еще одно знакомое специальное стекло — это свинцовый хрусталь, используемый в производстве превосходной посуды; используя монооксид свинца (PbO) в качестве флюса, можно получить стекло с высоким показателем преломления и, следовательно, желаемым блеском и блеском.

Добавление цвета и специальных свойств

Агенты, используемые для окрашивания стекла, обычно представляют собой оксиды металлов.Один и тот же оксид может давать разные цвета с разными смесями стекла, а разные оксиды одного и того же металла могут давать разные цвета. Пурпурно-синий цвет кобальта, хромовый зеленый или желтый цвет хрома, дихроичный канареечный цвет урана и фиолетовый марганец постоянны. Закись железа дает оливково-зеленый или бледно-голубой цвет в зависимости от стекла, с которым он смешан. Оксид железа дает желтый цвет, но требует наличия окислителя для предотвращения восстановления до состояния железа.Свинец дает бледно-желтый цвет. Оксид серебра дает стойкое желтое пятно. Мелкоизмельченный овощной уголь, добавленный в известково-натриевый стакан, дает желтый цвет. Селениты и селенаты дают бледно-розовый или розовато-желтый цвет. Теллур дает бледно-розовый оттенок. Никель с калийно-свинцовым стеклом дает фиолетовый цвет, а с натриево-известковым стеклом — коричневый. Медь дает павлиний синий цвет, который становится зеленым при увеличении доли оксида меди.

стеклянный кубок

Винный кубок, синее стекло, украшенное белой и золотой эмалью, Иран, середина XIX века; в Бруклинском музее, Нью-Йорк.

Фотография Триш Мэйо. Бруклинский музей, Нью-Йорк, подарок мистера и миссис Чарльз К. Уилкинсон в честь Ирмы Л. Фраад, 76.147.3

Важным классом материалов являются халькогенидные стекла, представляющие собой селениды, содержащие таллий, мышьяк, теллур и сурьму в различных пропорциях. Они ведут себя как аморфные полупроводники. Их фотопроводящие свойства также ценны.

Некоторые металлические стекла обладают магнитными свойствами; такие характеристики, как простота изготовления, магнитная мягкость и высокое удельное электрическое сопротивление, делают их полезными в магнитных сердечниках силовых трансформаторов.

Производство стекла на протяжении веков