Стыковая сварка пластиковых труб сварочными машинами

Нагрев свариваемых поверхностей производится металлическим нагретым инструментом. Из-за прямого контакта с нагретым инструментом теплоперенос гораздо более интенсивный, чем в случае сварки горячим воздухом; распределение тепла в массе свариваемого материала в этом случае также более благоприятно, никакие зоны материала не получают большего термического стресса, чем необходимо для сварки. Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

1. Принципиальные положения

Рисунок №1 «Сварка встык»

Сварка встык заключается, в принципе, в нагреве торцов свариваемых труб до расплавления материала и в последующем сжатии нагретых торцов для остывания.

Однако, реализация этой простой идеи требует аккуратного выполнения целого ряда условий для получения качественного сварного соединения.

Современные автоматизированные аппараты для стыковой сварки существенно снижают влияние человеческого фактора на качество стыкового сварного соединения, но полностью его не устраняют.

2. Состав оборудования

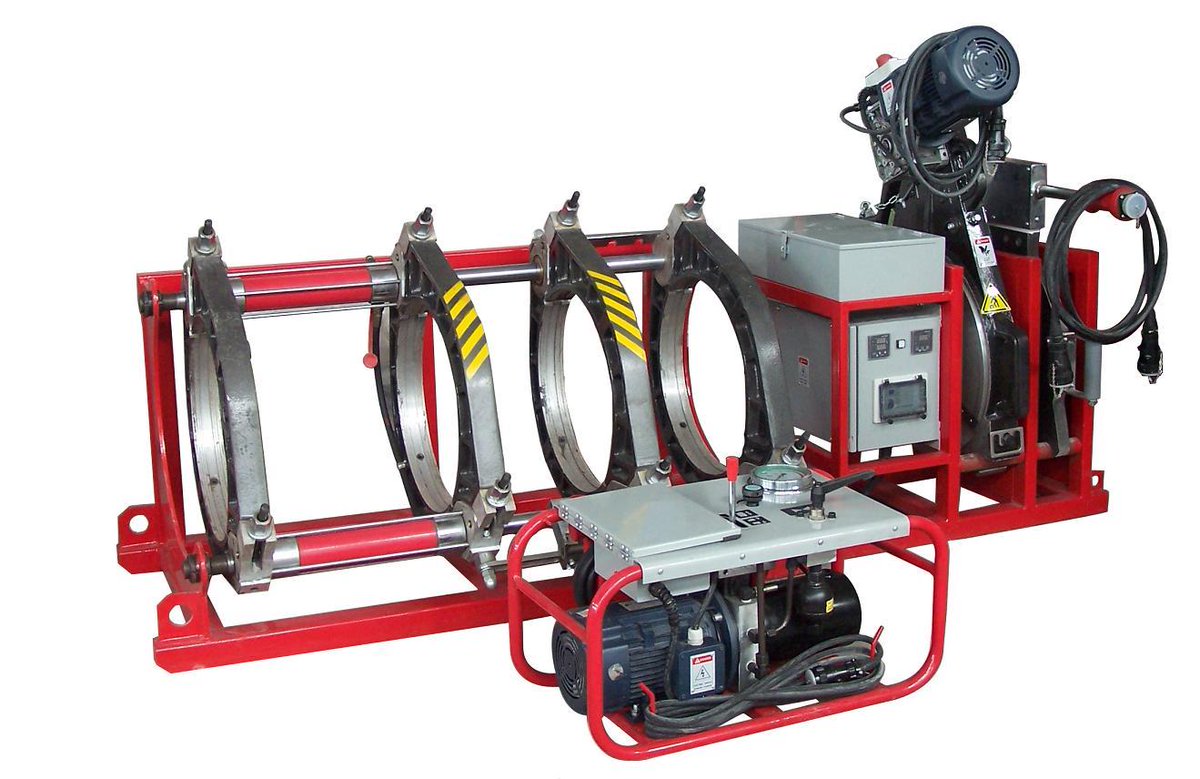

Минимальный состав оборудования показан на рис. 2 и 3 и зависит от типа привода аппарата.

Рисунок №2 «Состав оборудования с механическим приводом для стыковой сварки»

Рисунок №3 «Состав оборудования с гидравлическим приводом для стыковой сварки»

В состав оборудования обязательно входит:

-

центратор с одним или двумя неподвижными зажимами для трубы (1) и одним или двумя подвижными зажимами (2). -

Центратор располагается на раме (3). -

Подвижные хомуты приводятся в движение с помощью давления масла в гидросистеме, производимогогидравлическим агрегатом, или с помощью ручки механического привода (4).

-

Для очистки и выравнивания торцов свариваемых труб перед нагревом служит торцеватель (5), который может быть электрическим или механическим. -

Для нагрева свариваемых торцов предназначено сварочное зеркало (6). -

Торцеватель и зеркало могут быть закреплены на раме центратора, а могут храниться на подставке (7). -

Для фиксации труб различных диаметров служат сменные вкладыши (7) для подвижного и неподвижного зажимов центратора

3. Подготовка к сварке

Свариваемые части трубопровода должны быть зафиксированы в центраторе (см. рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.

Кроме коаксиальной фиксации труб, фиксатор обеспечивает перемещение подвижной трубы в направлении неподвижной трубы с контролируемым усилием. Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Рисунок №4 «Фиксация труб в центраторе»

Для предотвращения прилипания трубы к нагретому инструменту и для облегчения удаления нагретого инструмента из зоны сварки после нагрева, поверхность инструмента, как правило, покрыта тефлоном. Тефлоновые покрытия также облегчают очистку инструмента.

После фиксации труб их торцы выравниваются и торцевателем (см. рис. 5), который представляет собой дисковый рубанок. Свариваемые поверхности необходимо прижать к рабочим поверхностям торцевателя и обработать до достижения ровной плоской поверхности. Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.

Момент окончания торцевания легко определить визуально по появлению сплошной кольцевой стружки с обеих сторон торцевателя.

Не останавливая торцеватель, ослабьте усилие прижима и отведите подвижную трубу от торцевателя. Это позволит плавно и без задиров закончить торцевание.

Рисунок №5 «Установка торцевателя между свариваемыми торцами труб»

После торцевания необходимо чистым инструментом удалить стружку из зоны сварки, особенно – изнутри трубы.

Не касайтесь свариваемой поверхности руками!

После удаления стружки сведите трубы и проверьте плотность прилегания свариваемых поверхностей. Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

п.5).

Таблица №1 «Максимально допустимая величина зазора между торцами труб»

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. Создание грата

Нагревательный элемент (т.н. сварочное зеркало), нагретый до необходимой температуры (см. рис. 7 и 8) располагается между свариваемыми торцами труб, затем торцы труб прижимаются к нагревательному элементу для предварительного нагрева.

рис. 7 и 8) располагается между свариваемыми торцами труб, затем торцы труб прижимаются к нагревательному элементу для предварительного нагрева.

При небольшом увеличении видно, что гладкая на вид поверхность сварочного зеркала на самом деле имеет неровности. Поверхность торца трубы, обработанная торцевателем, тоже всё-таки отличается от идеальной плоскости. Поэтому для достижения равномерного контролируемого нагрева свариваемых торцов необходимо в первый момент эти торцы прижать к нагретому сварочному зеркалу с существенным усилием. Через короткое время материал свариваемых поверхностей оплавляется и плотно прижимается к поверхности сварочного зеркала, увеличивая площадь теплопереноса до 100% площади торца трубы.

Каким должно быть усилие прижима при предварительном нагреве? Усилие это, очевидно, ограничено двумя условиями:

-

Создаваемое давление должно быть как можно больше, чтобы 100%-ный тепловой контакт между торцом трубы и сварочным зеркалом был достигнут как можно быстрее; -

Создаваемое давление должно быть не очень большим, чтобы выдавливаемый материал был вполне расплавленным и текучим.

Этим условиям удовлетворяет усилие, создающее давление 1,5 кгс/см2 для изделий из ПНД или 1,0 кгс/см2 для изделий из ПП. Для конкретной трубы усилие прижима рассчитывается с учетом материала трубы, ее диаметра и толщины стенки.

В результате нагрева под давлением по внешнему и внутреннему периметру торца трубы выступает валик пластифицированного материала, который называется гратом (см. рис. 1). Отрицательной особенностью грата является некоторое уменьшение условного прохода трубы после завершения сварки; поэтому, в частности, детали безнапорной канализации не рекомендуется соединять с помощью сварки.

Однако, грат увеличивает толщину стенки трубы в месте сварного шва. Если учесть, что любой полимер при нагреве до пластического состояния в большей или меньшей степени подвергается термическому шоку, то увеличение толщины стенки в зоне сварного шва – это единственный способ достичь здесь прочности не ниже прочности исходной трубы. Поэтому нагрев с приложением усилия продолжают и после того, как достигнут 100% тепловой контакт между сварочным зеркалом и торцом трубы – пока грат не достигнет рекомендуемой величины. Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Замечание: Занижение давления прижима при создании грата ведет лишь к отсрочке момента 100%-ного контакта между торцом трубы и поверхностью зеркала. Дополнительное время, которое в этом случае требуется на создание грата, нельзя считать потерянным, т.к. большая его часть – это уже, фактически, начало основного нагрева (см. п.5).

А вот превышение давления при создании грата ведет к выдавливанию недогретого материала, который формирует грат неправильной формы и не обеспечивает должного усиления шва.

5. Основной нагрев поверхностей

В течение времени нагрева, которое начинается после создания грата нужной высоты, давление прижима – почти нулевое:

-

это давление должно быть ничтожно мало, чтобы не вызывать дальнейшего увеличения грата, однако -

это давление должно быть достаточным, чтобы гарантировать контакт торцов трубы со сварочным зеркалом.

На рис. 6 показано изменение давления прижима в ходе сварочного процесса.

Рисунок №6 «Изменение давления прижима в ходе сварочного процесса»

Отличительной особенностью стыковой сварки является медленный глубокий нагрев поверхностей сварочным зеркалом, нагретым до сравнительно невысокой температуры (около 200-210°С).

Теоретически, для сварки более толстостенных изделий рекомендуется применять более низкую температуру зеркала в течение более длительного времени (см. рис. 7 и 8), чтобы прогреть толстостенное изделие (трубу) на большую глубину. С другой стороны, погрешности оборудования и окружающая среда вносят отклонения температурного режима больше, чем рекомендуемые изменения настроек температуры в зависимости от толщины стенки трубы. Поэтому на практике температура зеркала не зависит от толщины стенки трубы.

Замечание: Рекомендуемые и общепринятые режимы нагрева труб и листов (температура и время) подобраны таким образом, что обеспечивают плавный прогрев материала на глубину, приблизительно равную толщине стенки трубы или толщине листа (см. рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

Рисунок №7 «Температура сварочного зеркала для ПНД»

Рисунок №8 «Температура сварочного зеркала для ПП»

При температуре сварочного зеркала около 200°С и при температуре окружающей среды около комнатной скорость прогрева материала в глубину поддается точному расчету (для ПНД условно считается приблизительно равной 1мм за 10 сек). Эта скорость определяет рекомендуемое время нагрева в зависимости от толщины стенки трубы (см. табл. 2).

Рисунок №9 «График распределения температуры в трубах с разной толщиной стенки»

6. Перестановка

После нагрева поверхностей решающее значение имеет быстрое удаление нагретого инструмента и совмещение нагретых свариваемых поверхностей. При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).

При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).

Замечание: Во время перестановки нагретый материал, контактируя с воздухом, быстро окисляется. Кроме того, тонкий слой нагретой поверхности успевает немного остыть. Поэтому следует стремиться к уменьшению времени перестановки.

Скорость сведения труб в момент их контакта должна быть как можно ближе к нулю. Приложение значительного давления в первый момент контакта приведет к выдавливанию расплавленного материала из зоны шва и, к тому же, сильно увеличит высоту грата.

7.

Осадка

Осадка

От момента контакта свариваемых поверхностей, по мере остывания материала, давление прижима поверхностей необходимо медленно и плавно увеличивать до рекомендуемого давления охлаждения. При увеличении давления расплавленный материал частично выдавливается из зоны шва и течет в направлении наружного и внутреннего грата, при этом тонкий слой материала, окислившийся и остывший во время перестановки, смешивается с более глубокими слоями и не оказывает отрицательного влияния на качество шва.

Экспериментально определенное оптимальное время, в течение которого должно быть плавно достигнуто давление охлаждения, известно как время осадки и указывается в сварочных таблицах (см. табл. 2). Во время осадки и на первом этапе последующего охлаждения происходит окончательное формирование грата.

8. Охлаждение

При охлаждении окончательно формируется зона сварного соединения. Основная идея этого процесса состоит в том, чтобы толщина стенки трубы в зонах, прилегающих к сварному шву, увеличилась. Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.

Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.

После осадки давление прижима деталей сохраняется постоянным до полного охлаждения при комнатной температуре. Время охлаждения зависит от материала и толщины стенки свариваемых труб (или толщины листов) и указывается в сварочных таблицах (см. табл. 2).

Не следует пробовать ускорить остывание (применение холодной воды или пр.) – это приведет к созданию внутренних напряжений в материале и, как результат, к снижению прочности шва.

После остывания сваренные части можно вынуть из аппарата.

Замечание: Перед раскрытием зажимов, фиксирующих трубы в фиксаторе, не забудьте сбросить усилие прижима до нуля!

Таблица №2 «Основные параметры для сварки встык труб из ПНД»

|

|

|

|

|

|

| |

|

|

| |||||

|

|

|

|

|

|

|

|

9.

Отличие практической сварочной таблицы от теоретической

Отличие практической сварочной таблицы от теоретической

На практике при сварке пластиковых труб оператор не может непосредственно измерить давление P прижима свариваемых поверхностей к сварочному зеркалу или друг к другу. Конструкция любого аппарата для стыковой сварки труб позволяет измерить только усилие F прижима в единицах, которые зависят от конструкции аппарата. Например, в аппаратах с гидравлическим приводом логично измерять усилие прижима в единицах давления масла в гидросистеме аппарата. А в случае аппаратов с механическим приводом усилие измеряется степенью сжатия пружины, единицы индикации зависят от градуировки шкалы – ньютоны (Н), килограммы (кгс), «попугаи» или «бананы».

Поэтому для практического использования к каждому аппарату стыковой сварки производитель аппарата прикладывает сварочные таблицы для различных термопластов. В такой таблице параметры сварки, включая усилие прижима, указываются в зависимости от диаметра и толщины стенки трубы.

10 Дополнительные условия

При выполнении сварных работ зона сварки должна быть защищена от влияния неблагоприятных погодных условий (т. е. высокой влажности, ветра, яркого солнца и температур ниже 0°).

е. высокой влажности, ветра, яркого солнца и температур ниже 0°).

Сварку можно проводить в любых погодных условиях, если будет гарантировано, что применение специальных мер (тепловые пушки, палатки, тенты и пр.) позволит поддерживать температуру стенки трубы на подходящем и постоянном уровне.

В реальных условиях подвижная труба, как правило, имеет существенную длину, лежит на грунте и требует ненулевого усилия для ее перемещения вдоль оси. Это усилие, известное как усилие пассивного сопротивления, необходимо измерить сразу после фиксации труб в центраторе и затем добавлять величину этого усилия к рекомендуемому усилию на каждом этапе процесса.

11 Применение сварки нагретым инструментом встык

Как видно из описания процедуры сварки встык, этот способ сварки требует точного выполнения целого ряда последовательных процедур на довольно сложном оборудовании. Поэтому выбор между стыковой и раструбной сваркой склоняется в пользу стыковой сварки чаще при монтаже трубопроводов большого диаметра:

-

соединительные муфты для раструбной сварки трубопроводов больших диаметров, если бы они были представлены на рынке, стоили бы очень дорого по технологическим причинам; -

раструбная сварка трубопроводов большого диаметра (в отличие от малых диаметров), так же как и стыковая сварка, требует применения центратора; поэтому нет преимущества простого дешевого оборудования.

Из всего многообразия термопластов, для производства трубопроводов большого диаметра (выше 110мм) в подавляющем большинстве случаев производятся из ПНД по причине его невысокой цены и удовлетворительных потребительских свойств. Поэтому основное применение стыковой сварки нагретым инструментом – это монтаж трубопроводов из ПНД сравнительно больших диаметров.

Монтаж трубопроводов из ПНД для газоснабжения и других объектов повышенной опасности требует современного автоматического оборудования для стыковой сварки, которое значительно снижает влияние человеческого фактора на качество шва, а также позволяет сохранить важные параметры сварочного процесса в памяти оборудования и распечатать т.н. «паспорт шва».

Фасонные детали для трубопроводов из ПНД (отводы, тройники и пр.) изготавливаются с расчетом на стыковую сварку, т.е. торец соединительной детали совпадает с торцом трубы. Для труб сравнительно небольших диаметров (до 225 мм) фасонные детали изготавливаются как методом литья под давлением, так и сваркой из трубы. Для бoльших диаметров, по технологическим причинам, фасонные детали только свариваются из трубы.

Для бoльших диаметров, по технологическим причинам, фасонные детали только свариваются из трубы.

Различия стыковой и электромуфтовой сварки

В настоящее время для сварки полиэтиленовых труб используются два самых распространенных метода:

стыковая сварка и электромуфтовая (электрофузионная) сварка. У каждого из них есть свои плюсы и минусы. Рассмотрим подробнее.

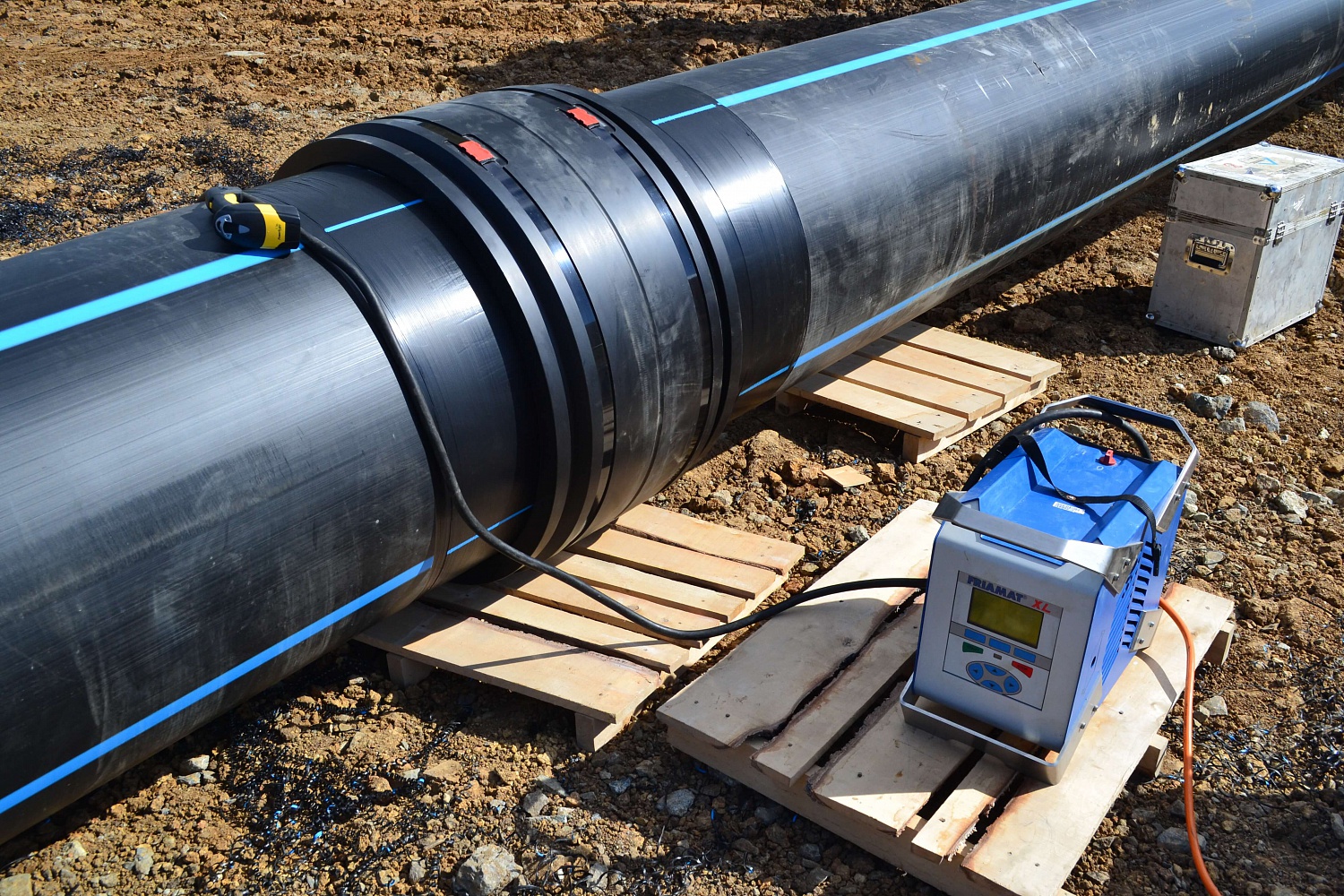

Электромуфтовая сварка

Сварка полиэтиленовых труб муфтами и другими электросварными фитингами производится с помощью нагрева закладных элементов (нагревательных резисторов), расположенных внутри фитинга. После того, как фитинг установили на концах труб, сварочный аппарат проводами подключается к разъемам на фитинге. Затем происходит нагрев закладных элементов, которые под действием высокой температуры плавят наружную поверхность трубы и внутреннюю поверхность фитинга, тем самым сваривая их вместе.

Как правило, аппараты для муфтовой сварки имеют в большинстве случаев полный диапазон сварки полиэтиленовых труб (от 20 мм до 1200 мм), но в некоторых случаях абсолютно не нужно иметь такой большой запас мощности, если в планах объект из труб меньшего диаметра. Для данного случая существуют муфтовые аппараты с диапазоном сварки до 160 мм и до 400 мм. Они будут значительно выгоднее.

Для данного случая существуют муфтовые аппараты с диапазоном сварки до 160 мм и до 400 мм. Они будут значительно выгоднее.

Плюсы и минусы электромуфтовой сварки:

+ удобно использовать в стесненных условиях и в труднодоступных местах

+ малый вес и небольшая цена сварочного оборудования

+ можно сваривать трубы разного SDR и разного материала

+ более высокая проходимость труб, так как во время сварки внутри труб не образуется грат

— дороговизна муфт и других фитингов

— на внешней поверхности трубы из-за контактирования с кислородом образуется окисел. Если трубу плохо зачистить, то стык получится некачественным.

Стыковая сварка

Метод стыковой сварки является наиболее распространенным методом сварки, применяемым в настоящее время для сварки труб и фитингов из ПНД. Способ соединения труб представляет собой процесс, в котором два конца труб торцуются, нагреваются и свариваются под давлением с использованием аппарата для стыковой сварки.

Стыковое сварочное оборудование бывает с механическим сжатием, а также гидравлическое. Они различаются по весу, мобильности и цене. Наиболее распространенные модели охватывают диапазоны сварки: от 40 до 160 мм, от 90 до 315 мм, от 180 до 500 мм.

Плюсы и минусы стыковой сварки:

+ простой и незамысловатый процесс сварки

+ для сварки труб не нужно использовать дополнительных соединительных элементов, что значительно удешевляет процесс сварки встык по сравнению с электромуфтовой сваркой

+ высокое качество и долговечность стыка при соблюдении всех правил в процессе сваривания

— нежелательно сваривать трубы и фитинги из разных материалов и разных SDR

— стоимость и вес стыкового сварочного оборудования выше, чем у муфтовых сварочных аппаратов

Что выбрать ?

Как мы видим у обоих методов сварки есть преимущества и недостатки: оборудование для сварки муфтами легкое и недорогое, но стоимость муфт и других фитингов может в разы увеличить стоимость объекта. В противовес — стыковое сварочное оборудование более тяжелое и дорогостоящее, но дополнительных расходов помимо его приобретения нет.

В противовес — стыковое сварочное оборудование более тяжелое и дорогостоящее, но дополнительных расходов помимо его приобретения нет.

Для того, чтобы определить, какой способ сварки больше подойдет именно вам, необходимо знать, в каких условиях вы будете работать: если прокладывать трубопровод в поле — стыковая сварка станет идеальным вариантом, если нужно соединить две трубы в узком колодце — муфтовая сварка просто незаменима, но как правило один объект может совмещать в себе оба эти условия, и поэтому опытные сварщики имеют в своем вооружении и то и другое.

Качественных вам стыков и успешно сданных объектов, коллеги!

Стыковая сварка труб: технология по ГОСТ

Для создания прочного и надежного соединения труб различного диаметра и состава часто применяется метод сварки — встык.

Стыковая сварка — процесс, происходящий при высоких температурах, для соединения изделий по всей плоскости касания. Такой вид может выполняться несколькими методами:

- Оплавление с подогревом;

- Непрерывное оплавление;

- Сопротивление.

Если разогрев стыка происходит до пластического состояния – это сварка сопротивлением, если же до оплавления – сварка оплавлением.

Технология сварки встык

Первый вариант применяется для труб больших сечений. Что касается способа соединения сопротивлением, то ее целесообразно применять для труб из низкоуглеродистой стали с площадью сечений до двух сотен квадратных миллиметров.

Технология

Сварка встык – это разновидность контактной. Состоит из двух составляющих: усилие сжатия деталей и тепловое воздействие.

Сварка сопротивлением происходит таким образом. Трубы с усилием сжимаются, после чего пропускается ток. Когда место сварки разогреется (до пластического состояния), наблюдается осадка, происходит соединение с одновременным отключением тока. Изделия должны быть тщательно подготовлены для такого способа (очищены, выровнены и т.д.), поскольку они должны быть равномерно нагреты по всему сечению. В результате такой способ применим только для изделий с обычным сечением и небольшой площадью сечения. В частности, для соединения изделий из низкоуглеродистой и низколегированной стали малых сечений. Иногда используется для соединения медных и алюминиевых сплавов.

В частности, для соединения изделий из низкоуглеродистой и низколегированной стали малых сечений. Иногда используется для соединения медных и алюминиевых сплавов.

Svarka vstyk_0Процесс сварки после удаления нагревательного элемента

Сварка оплавлением происходит немного по-другому. Изделия сближаются при подключенном электрическом токе. Трубы касаются по выступам. Учитывая небольшую площадь контактов, ток получается высокой плотности, в результате чего металл фактически мгновенно оплавляется, образуются жидкие перемычки. Пары металла их разрушают, наблюдаются брызги и искры, с которыми удаляются и загрязнения.

Детали и далее сближаются, образуются новые перемычки. В результате все больше жидкого металла появляется на торцах. Когда торцы оплавлены, выполняется осадка. В результате на поверхности шва образуется шлак, который затем удаляют.

Фиксация труб в центраторе

При этом сварка оплавлением бывает прерывистой или непрерывной. В первом случае сначала изделия соприкосают, а затем разводят. Образуется электро разряд, который оплавляет торцы. В итоге несколько коротких замыканий создается жидкий металл на торцах. Когда наблюдается осадка, он выходит из стыка, а изделия соприкасаются, образуя прочное соединение.

Образуется электро разряд, который оплавляет торцы. В итоге несколько коротких замыканий создается жидкий металл на торцах. Когда наблюдается осадка, он выходит из стыка, а изделия соприкасаются, образуя прочное соединение.

Преимущества сварки оплавлением

Если сравнивать сварку оплавлением со сваркой сопротивлением, первая имеет явные преимущества. Трубы перед процессом не нужно так тщательно подготавливать. При этом допустимо сваривать изделия большой площади.

Применение стыковой сварки

Стыковая контактная сварка очень востребована сегодня. Во многом это связано со стабильностью качества соединений при выполнении операций даже в сложных климатических условиях. При этом не нужна высокая квалификация, а расходы на материалы снижаются.

Готовый сварной шов

Такой вид сварки позволяет выполнять соединение даже в монтажных условиях. Что касается эффективности этого способа, то он зависит от нескольких факторов. Эффективными инструментами являются мобильные комплексы. Их особенность в малом энергопотреблении и в высокой маневренности.

Их особенность в малом энергопотреблении и в высокой маневренности.

Большие шаги в направлении совершенствования технологии стыковой способа традиционно выполняет Институт электросварки имени Е.О. Патона. В частности, были разработаны модели гратоснимателей, которые берут на себя процесс чистового удаления грата. При этом эффективно работают компьютеризированные установки для осуществления контроля качества сварных соединений. Созданные улучшения позволяют значительно упростить и удешевить процесс, а также охватить гораздо больший спектр деталей, которые можно соединить таким способом.

Гратосниматель

В результате разрабатываются все новые, более мобильные комплексы.

Итоги

Благодаря большим возможностям стыковой сварки мы получаем отменный способ соединения труб, обеспечивая надежность, прочность и герметичность трубопроводов. При этом они полностью соответствуют ГОСТам. Поэтому совершенствование и популяризация контактной стыковой сварки происходит постоянно и весьма успешно.

При этом они полностью соответствуют ГОСТам. Поэтому совершенствование и популяризация контактной стыковой сварки происходит постоянно и весьма успешно.

Стыковая сварка труб

Автоматическая стыковая сварка или контактная сварка в стык при помощи плоского нагретого инструмента активно используется компанией ИнжСпецСтрой в строительной практике.

Сварка применяется к пластиковым, полиэтиленовым и полимерным трубам при монтаже подземных систем коммуникаций (ОСТ 6-19-505-79) и позволяет получить необходимую длину трубопровода при различных способах прокладки.

Сварочные работы выполняются в несколько этапов, с использованием трех основных единиц спецтехники:

- Центратора — приспособления, которое создает необходимое сварочное усилие и позволяет точно фиксировать трубу.

- Торцевателя, устройства которое выравнивает и очищает трубу перед контактной сваркой.

- Сварочного зеркала — инструмента сварки, при помощи которого нагревают торцы пластиковых труб.

В процессе стыковой сварки, между подготовленными трубами устанавливается сварочное зеркало и нагревается до требуемой температуры. На этой стадии, за счет прямого контакта происходит нагрев и формирование идеально ровных бортиков по торцам свариваемых труб. Когда зеркало разогреет торцы труб до сварной температуры, оно удаляется и подготовленные оплавленные торцы стыкуются под давлением при помощи центратора.

Достаточный теплоперенос, позволяет достичь сварных швов, которые не имеют термического повреждения материала, имеют ровный сварочный бортик и гарантирует прочное соединение.

Подготовительные работы перед контактной сваркой в стык

Прежде чем приступить к сварке труб, оператор сварной установки должен:

- Внимательно, согласно табличных значений настроить сварочный аппарат: задать температуру сварки, время остывания сварного шва и стыковочное давление.

- Очистить трубы от грязи и окислений при помощи торцевателя.

- Вставить трубы в центратор.

На качество сварки негативно могут влиять:

- Неблагоприятные погодные условия.

- Недостаточная квалификация мастера.

- Различные свойства свариваемых труб.

- Недостаточная или избыточная температура сварки.

- Недостаточное давление при стыковке.

- Короткое время охлаждения под давлением.

При сварке труб следует следить затем, чтобы:

- Температура окружающего воздуха при сварке не была ниже 5°С.

- Стенки труб были равной толщины, либо чтобы разница между ними не была более 10%.

- Сварочный аппарат был исправным, прошедшим сертификацию.

- Сварщик имел высокую квалификацию.

- Сварочные поверхности были очищены от грязи, не имели окислений и идеально соприкасались торцами друг к другу.

Точное следование технологии при контактной сварке в стык, играет важную роль в обеспечении надежности сварочного шва. Поэтому, компания ИнжСпецСтрой этот вид работ выполняет высококвалифицированными специалистами, с соблюдением всех требований. Швы которые делают у нас в восемь раз прочнее, чем сама труба.

Поэтому, компания ИнжСпецСтрой этот вид работ выполняет высококвалифицированными специалистами, с соблюдением всех требований. Швы которые делают у нас в восемь раз прочнее, чем сама труба.

Стыковая сварка полиэтиленовых труб — технология, аппараты

Стыковая сварка полиэтиленовых труб – прогрессивная технология, позволяющая легко монтировать из полиэтиленовых труб трубопроводы практически любой степени сложности.В этой статье мы рассмотрим технологию стыковой сварки полиэтиленовых труб и аппараты, которые используются для соединения полиэтиленовых труб встык.

Аппарат соединяющий полиэтиленовые трубы в стык

Стыковая сварка полиэтиленовых труб

Технология стыковой сварки

Стыковая сварка использует принцип оплавления концов полиэтиленовых труб и последующего их соединения. В результате происходит взаимопроникновение материала обеих труб и они соединяются в единую конструкцию.

Сварка полиэтиленовых труб встык проводится так:

- Торцы заготовок очищаются и торцуются, чтобы соединение было как можно более полным и качественным.

Для этого применяется электроторцеватель, позволяющий добиться четкого среза под углом 90 градусов;

Для этого применяется электроторцеватель, позволяющий добиться четкого среза под углом 90 градусов; - При необходимости торцы обезжириваются;

- Соединяемые заготовки позиционируются и закрепляются в специальных зажимах – ими оснащен аппарат для сварки;

- После завершения подготовительных работ подводится нагревательный элемент и торцы нагреваются под давлением;

- Далее нагрев продолжается для полного и равномерного распространения тепла и качественного расплавления необходимых участков;

- По прошествии необходимого количества времени нагревательный аппарат извлекается из пространства между торцами – это необходимо делать как можно быстрее и аккуратнее;

- Нагретые концы сжимаются вместе и соединение оставляется под давлением до полного остывания.

На этом процесс стыковой сварки заканчивается. В результате должен получиться симметричный, равномерный шов. Если он не является таковым – при монтаже были допущены ошибки.

Технология стыковой сварки подразумевает соблюдение регламентированных значений для всех вышеописанных этапов.

Значения приводятся в инструкциях к сварочным аппаратам. Опытные специалисты часто помнят значения для самых ходовых диаметров наизусть, однако наличие при себе у сварщика таких таблиц – признак профессионализма.

Надежное и красивое соединение пластиковых труб

Преимущества

Технология стыковой сварки позволяет:

- Избавиться от тяжелой техники и большого количества людей – для соединения нужен аппарат и максимум два человека;

- Снизить энергозатраты – монтаж такого трубопровода намного быстрее и легче, чем монтаж стального трубопровода. Особенно это актуально для длинномерных труб – в этом случае необходимость выполнения сварочных швов сокращается в 50-100 раз.

- Как следствие из предыдущих пунктов – сокращается цена трубопровода в целом.

Ограничения технологии

Несмотря на простоту технологии сварки полиэтиленовых труб встык, существуют некоторые ограничения:

- Заготовки должны иметь одинаковую толщину стенок и марку пластика;

- Стыковая сварка в стесненных условиях затруднена;

- Необходима возможность перемещения как минимум одной из труб;

Последние два ограничения легко обходятся использованием электромуфтовой сварки.

Аппараты для стыковой сварки

Принцип работы аппарата для стыковой сварки заключается в том, что нагревательный элемент круглой формы нагревает торцы заготовок до частичного расплавления. Вспомогательные элементы конструкции аппарата обеспечивают плотное сжатие торцов труб и удерживание их до окончательного остывания.

Аппарат состоит из следующих частей:

- Нагревательный элемент для торцов труб;

- Центрирующий механизм, оснащенный гидравлическим или механическим приводом;

- Устройство для торцевания труб;

- И ряд других, не столь значительных элементов.

Ассортимент аппаратов для сварки труб встык достаточно широк, и вы можете приобрести аппараты для различных задач в области стыковой сварки – как сравнительно компактный аппарат для ручной сварки, так и довольно крупные агрегаты для стыкового соединения труб большого радиуса.

Заключение

Мы рассмотрели технологию сварки полиэтиленовых труб встык и аппарат, используемый для этого. Надеемся, что эта информация поможет вам правильно понять основной принцип технологии.

Надеемся, что эта информация поможет вам правильно понять основной принцип технологии.

Что такое фитинг для стыковой сварки?

Дата: 05 июня 2016 г. Категории:Новости рынка/ Новости Просмотры:5,473 просмотров

Фитинги для сварки встык означают фитинги для труб, имеющие соединительный конец для сварки встык.

Фитинги для стыковой сварки используются для соединения с трубами или фитингами с одинаковыми размерами и одинаковыми концами для стыковой сварки. Концы фитингов для стыковой сварки имеют гладкие концы или концы со скошенными концами.Обычно фитинги для стыковой сварки включают в себя отводы, тройники, переходники, колпачки, лопасти, заглушки, крестовины, отводы горячей индукции.

(Применение и преимущества фитингов для стыковой сварки)

фитинги для сварки встык

СТАНДАРТ

В стандарте ASME / ANSI технические требования к фитингам для стыковой сварки указаны в стандарте ASME / ANSI B16. 9, включая все типы фитингов. В стандарте En это стандарт EN10253 для фитингов для стыковой сварки.В стандартах JIS, DIN, ГОСТ различные типы фитингов для стыковой сварки имеют разные стандартные номера. Например, JIS B2311, B2312, B2313 или ГОСТ 17373, ГОСТ 17375, ГОСТ 17376, ГОСТ 17378 и т. Д. Существуют также некоторые другие стандарты о фитинги для стыковой сварки, такие как: MSS SP-43, MSS SP-75, ASME B16.49.

9, включая все типы фитингов. В стандарте En это стандарт EN10253 для фитингов для стыковой сварки.В стандартах JIS, DIN, ГОСТ различные типы фитингов для стыковой сварки имеют разные стандартные номера. Например, JIS B2311, B2312, B2313 или ГОСТ 17373, ГОСТ 17375, ГОСТ 17376, ГОСТ 17378 и т. Д. Существуют также некоторые другие стандарты о фитинги для стыковой сварки, такие как: MSS SP-43, MSS SP-75, ASME B16.49.

МАТЕРИАЛ

Фитинги для стыковой сварки могут быть бесшовными или сварными в корпусе. Бесшовные фитинги для стыковой сварки означают, что при производстве на корпусе фитинга нет сварного шва, он обычно изготавливается из бесшовных стальных труб.Сварные фитинги для стыковой сварки означают, что при изготовлении на корпусе фитинга имеется сварной шов, обычно он изготавливается из сварных труб или формованных стальных листов. Обычно фитинги для стыковой сварки труб с номинальным размером более 26 дюймов свариваются встык. фитинги для сварки труб и фитинги для стыковой сварки меньшего размера являются бесшовными.

фитинги для стыковой сварки

Материалами фитингов для сварки встык могут быть углеродистая сталь, нержавеющая сталь или легированная сталь, а также другие сплавы, такие как сплав на основе никеля, титановый сплав.В соответствии со стандартом ASME/ANSI фитинги для сварки встык из углеродистой стали представляют собой фитинги для труб A234 WPB или фитинги для труб ASTM A860 WPHY.

стыковая сварка трубных фитингов на заводе Хэбэй-Хайхао

Hebei Haihao Group имеет более чем 30-летний опыт производства фитингов для стыковой сварки всех типов, наш завод по производству трубных фитингов имеет профессиональное оборудование и техническую команду для стыковой сварки отводов, тройников, переходников и других фитингов. Продукция Haihao используется в различных промышленные трубопроводные системы и приложения.Если у вас есть какие-либо требования к фитингам для стыковой сварки, обращайтесь к нам.

Применение и преимущества фитингов для сварки встык

Дата:08. 08.2016 Категории:Новости рынка/ Новости Просмотры:11 355 просмотров

08.2016 Категории:Новости рынка/ Новости Просмотры:11 355 просмотров

Применение фитингов для сварки встык

стыковая сварка стальных отводов

Конец фитинга для стыковой сварки соединяется с концом трубы или фитингов с помощью стыкового сварного соединения, он также может быть соединен с фланцем приварной горловины.Диаметр и толщина концов труб и фитингов должны быть одинакового размера, графика и материала. Стыковое сварное соединение может быть установлено с помощью ручной или машинной сварки и проверено после сварки. На следующем рисунке показано стыковое сварное соединение стальной трубы, стальной тройник и фланец с приварной горловиной на заводе в Хайхао для предварительной сборки.

сварной шов-фланец-труба-тройник-сварка встык-в-хайхао

Фитинги для стыковой сварки обычно используются для соединений труб, которые не заменяются и не собираются.Например, подземные трубопроводные системы, трубопроводы большой протяженности.

горячая индукционная гибка встык, приваренная к трубопроводу под землей

Преимущества фитингов для стыковой сварки:

труба со скосом на конце для стыковой сварки

По сравнению с другими типами фитингов для стальных труб, фитинги для стыковой сварки имеют преимущества:

1. Стыковое сварное соединение всегда герметично и прочно.

2. Непрерывная стальная конструкция соединений между трубами и фитингами имеет хорошую прочность в системе трубопроводов.

3. Фитинги для стыковой сварки обычно имеют гладкую поверхность и постепенные изменения направления, это уменьшит потери давления и турбулентность системы и защитит от коррозии и эрозии.

4. Фитинги для стыковой сварки имеют меньшую стоимость в бюджете.

5. Стыковые сварные соединения занимают меньше места в системе.

стыковое соединение стальной трубы и тройника

Haihao Group может поставлять фитинги для стыковой сварки и фланец для стыковой сварки в соответствии со стандартом и требованиями клиентов. Наши фитинги для стыковой сварки используются в различных промышленных проектах из-за их преимуществ. Свяжитесь с нами для получения дополнительной информации.

Наши фитинги для стыковой сварки используются в различных промышленных проектах из-за их преимуществ. Свяжитесь с нами для получения дополнительной информации.

Основы сварки в трубопроводной промышленности

Мы специализируемся на производстве таких изделий, как фитинги для стыковой сварки, но многие, кто не знаком с этим термином, могут задаться вопросом: что такое стыковая сварка или фитинг для стыковой сварки? Эта информация предназначена для того, чтобы дать некоторые основные рекомендации по сварке и определить термины для приварки фитингов к трубопроводам.Обычно используются такие термины, как стыковые швы, угловые швы, сварные соединения, предел прочности при растяжении, снятие напряжения, квалификация сварщика, полное проплавление, частичное проплавление и процедуры сварки.

Сварка встык

Что такое сварка встык? Как следует из названия, стыковой сварной шов состоит из двух частей, соединенных друг с другом встык; они выровнены, они находятся в одной плоскости. Представьте, что вы выравниваете две секции трубы встык; эта конфигурация называется стыковым соединением. Стыковые соединения могут быть обработаны несколькими способами: они могут быть прямоугольными, скошенными для создания V-образного соединения или могут иметь изогнутый контур для создания так называемого j-образного или U-образного соединения.

Представьте, что вы выравниваете две секции трубы встык; эта конфигурация называется стыковым соединением. Стыковые соединения могут быть обработаны несколькими способами: они могут быть прямоугольными, скошенными для создания V-образного соединения или могут иметь изогнутый контур для создания так называемого j-образного или U-образного соединения.

Большинство стыковых сварных швов должны быть с полным проплавлением. Что это значит? Полная толщина края соединения должна быть сварена сверху вниз. Если трубопровод имеет толщину 0,500 дюйма, то толщина сварного шва будет не менее 0,500 дюйма. Это достигается путем оставления зазора между двумя частями, чтобы присадочный металл мог пройти до самого дна соединения.

Проверка целостности сварного шва является обычной практикой, поскольку большинство этих сварных швов должны выдерживать давление трубопроводной трубы.Наиболее распространены рентгенографический (РТ) и ультразвуковой контроль (УЗК). Эти два процесса позволяют проверить всю толщину сварного шва. Методы магнитопорошкового (MP) и цветного дефектоскопии (PT) могут проверять только поверхность или подповерхность на наличие дефектов.

Методы магнитопорошкового (MP) и цветного дефектоскопии (PT) могут проверять только поверхность или подповерхность на наличие дефектов.

Сварка встык требует более квалифицированного сварщика.

Угловые швы

Представьте себе, что 2-дюймовая труба помещается под углом 90° к верхней части 30-дюймовой трубы, образуя Т-образное соединение. Когда вы свариваете их вместе, получается угловой шов. Вообще говоря, угловые швы не так прочны, как стыковые сварные швы, если поперечное сечение шва не проплавлено полностью.Несколько проходов могут быть наложены друг на друга для формирования большего углового сварного шва. Обычно угловой сварной шов используется для приваривания скребковых стержней или скребков к выходу тройника. Другими распространенными вариантами использования этого типа сварки являются отводные трубы к коллекторным трубам или арматурные седла к отводным соединениям.

Угловые сварные швы могут быть проверены только с помощью магнитного контроля или дефектоскопии с помощью красителя.

Общие требования независимо от типа соединения

Линия, труба и сварные фитинги обладают так называемой прочностью на растяжение.Эта прочность измеряется в фунтах на квадратный дюйм, и это значение, при котором сталь в конечном итоге сломается или выйдет из строя. Сварочные присадочные металлы также имеют различную прочность на растяжение. Желательно и необходимо выполнять сварку с присадочным металлом, который максимально соответствует пределу прочности на растяжение трубы или фитинга, будь то фитинг для стыковой сварки или другой тип.

Каждый сварной шов трубы или фитинга должен иметь процедуру сварки. Эта процедура имеет электрические настройки, на которые должен быть установлен сварочный аппарат, положение, в котором должен быть выполнен сварной шов, ограничения по толщине соединения и тип материала, который можно сваривать с этим набором направлений.Процедура сварки должна была пройти испытания с использованием этих указаний, и это доказывает, что она соответствует различным нормам и спецификациям, которые требуются для сварки труб и фитингов.

Сварщики должны получить квалификацию, используя эти установленные процедуры сварки, а их сварные швы проверяются, чтобы убедиться, что они обладают необходимыми навыками для выполнения желаемого сварного шва.

Обычно желательно «снять напряжение» со сварного шва после его завершения. Что это значит? Когда в сталь вводится высокая температура от сварки, относительно быстрое время охлаждения вызывает или создает напряжения в стали.

Предположим, вы оставили хлопчатобумажную рубашку в сушилке, а когда вытащили ее, на ней были всевозможные складки. Как бы вы ни старались удалить их рукой, они не исчезают. Если использовать отпариватель с влажным паром и провести им по рубашке, материал расслабится, а складки исчезнут. То же верно и для стали. Если сварной шов и прилегающий к нему материал нагреть примерно до 1100°, напряжения релаксируют. Это называется снятием стресса. Обычной практикой является снятие напряжения с тройника после установки скребков для снятия напряжения на выходе тройника.

Мы надеемся, что эта информация оказалась полезной для вашего понимания сварки и фитингов под сварку встык. Для получения дополнительной информации, цен и доставки, позвоните в Steel Forgings.

Преимущество и применение фитингов для стыковой сварки

Фитинги для стыковой сварки (BW) используются для соединения труб или фитингов с одинаковым размером и одинаковым графиком концов для стыковой сварки. Концы фитингов для стыковой сварки имеют гладкие концы или скошенные концы .Есть преимущества и области применения фитингов BW:

Преимущество фитингов для стыковой сварки:

По сравнению с другими типами фитингов для стальных труб, фитинги для стыковой сварки имеют преимущества (что такое фитинги для стыковой сварки):

Скошенный конец трубы для стыковой сварки

1. Стыковое сварное соединение является прочно герметичным и прочным.

2. Непрерывная стальная конструкция соединений между трубами и фитингами имеет хорошую прочность в системе трубопроводов.

3.Фитинги для стыковой сварки обычно имеют гладкую поверхность и направление постепенного изменения, это уменьшит потерю давления и турбулентность системы, а также защитит от коррозии и эрозии.

4. Фитинги для стыковой сварки имеют меньшую стоимость в бюджете.

5. Стыковые сварные соединения занимают меньше места в системе.

Соединение для стыковой сварки стальных труб и тройников

Применение фитингов для сварки встык

Конец фитинга трубы для стыковой сварки соединяется с концом трубы или фитинга соединением для стыковой сварки, он также может быть соединен с фланцем приварной горловины.Диаметр и толщина концов труб и фитингов должны быть одинакового размера, графика и материалов. Стыковое сварное соединение может быть установлено с помощью ручной или машинной сварки и проверено после сварки.

Стальные отводы для стыковой сварки

На следующем рисунке показано сварное соединение встык стальной трубы, стального тройника и приварного фланца встык на заводе в Хайхао для предварительной сборки.

Сварной фланец Фланцевое соединение трубы и тройника встык

Фитинги для стыковой сварки обычно используются для трубных соединений, которые не изменяются и не собираются.Например, подземная трубопроводная система, трубопроводы большой протяженности.

Горячий индукционный изгиб, приваренный встык к трубопроводу под землей

Hebei Haihao Group может поставлять фитинги для стыковой сварки и фланцы для стыковой сварки в соответствии с международными стандартами и требованиями клиентов. Наши фитинги для стыковой сварки используются в различных промышленных проектах благодаря их преимуществам и высокому качеству. Свяжитесь с нами для получения дополнительной информации: sales@haihaogroup.com .

Стыковой сварной шов с полным проплавлением на санитарных трубопроводах из нержавеющей стали — Mundt Laser Workstations

Ваш браузер не поддерживает тег видео HTML5.

Целью этого проекта является соединение двух труб из нержавеющей стали с помощью сварки встык. Стыковые сварные швы могут выполняться на металлах различной толщины, хотя процесс с использованием традиционных методов усложняется по мере увеличения толщины соединения.

Стыковые сварные швы могут выполняться на металлах различной толщины, хотя процесс с использованием традиционных методов усложняется по мере увеличения толщины соединения.

Лазерная сварка обеспечивает быстрое и экономичное решение для стыковой сварки больших объемов, особенно при работе с более толстым материалом.

На фотографии виден чистый сварной шов внутри и снаружи трубы.Трубка из нержавеющей стали диаметром 0,5 дюйма. Сварка встык заняла две секунды.

Протравленное поперечное сечение показывает глубину сварного шва и отсутствие пустот.

Рис. 1. Протравленное поперечное сечение показывает глубину сварного шва и отсутствие пустот.

Автоматическое решение предлагает:

- Требуется небольшая настройка

- Высокая точность, высокая надежность

- Гораздо быстрее, чем обычные методы сварки

- Эффективный и экономичный

- Требуется небольшое техническое обслуживание

- Это чистый процесс

Для сравнения, этот сварной шов можно выполнить с помощью орбитальной машины GTAW

.

Что обеспечивает:

- Гораздо медленнее производство

- Больше времени на настройку

- Требуется квалифицированный рабочий

- Ручная или автоматическая машина нуждается в техническом обслуживании

Лазерная стыковая сварка идеально подходит для всех видов и размеров санитарных трубопроводов для медицинской промышленности, производства пластин, химических электростанций и автомобильной промышленности, и это лишь некоторые из них.

Компания Mundt & Associates, Inc., расположенная в Скоттсдейле, штат Аризона, занимается строительством

как стандартные, так и индивидуальные лазерные рабочие станции уже более 25 лет.

Посетите наш веб-сайт www.mundtinc.com или для получения дополнительной информации об этом лазерном методе свяжитесь с Mundt and Associates, Inc. сегодня.

Mundt & Associates, Inc.

Скоттсдейл, Аризона

Тел.: 480-922-9365

Стыковая сварка – обзор

37.

2.2 Ультразвуковая сварка

2.2 Ультразвуковая сварка

IPS

При ультразвуковой стыковой сварке ударопрочного полистирола с V-образной подготовкой кромок предел прочности соединений максимален после полного расплавления концентратора (V-образный выступ) и последующую деформацию зоны сварки на 0.05–0,10 мм (0,002–0,004 дюйма). Подготовка кромок повышает прочность сварного соединения, улучшает его внешний вид и сокращает время сварки. Оптимальная высота V-образного выступа составляет 0,3–1,0 мм (0,012–0,039 дюйма).

Каталожный номер: Волков С.С. Влияние размеров зазора между кромками на прочность ультразвуковых сварных соединений жестких пластмасс. Welding International , 17(6), с. 482, 2003.

Dow Chemical: Styron 498 (свойства: высокая ударопрочность)

Это исследование было разработано для определения того, какие смолы могут быть эффективно сварены с помощью ультразвука друг с другом и с другими смолами, а также для определения максимальной целостности соединения. Помимо рассмотрения прочности сварного шва различных термопластичных смол, в этом исследовании изучается влияние гамма-излучения и стерилизации EtO на прочность этих сварных швов. Были оценены самые разные смолы, используемые в сфере здравоохранения, включая ударопрочный полистирол (HIPS).

Помимо рассмотрения прочности сварного шва различных термопластичных смол, в этом исследовании изучается влияние гамма-излучения и стерилизации EtO на прочность этих сварных швов. Были оценены самые разные смолы, используемые в сфере здравоохранения, включая ударопрочный полистирол (HIPS).

Прочность индивидуальных испытательных образцов двутавровой балки была испытана в режиме растяжения для определения исходной прочности каждой смолы в твердой, несвязанной конфигурации испытательного образца. Данные этого базового испытания использовались для определения процента исходной прочности, сохранявшейся после сварки.В качестве архитектуры сварки был использован наиболее часто используемый источник энергии для аморфных смол, стыковое соединение под углом 90°.

Были предприняты все усилия, чтобы сделать это исследование «реальным миром». Целью процесса сварки было создание прочного сварного шва при сохранении эстетики детали. Одним из наиболее важных факторов, определяющих, был ли получен хороший сварной шов, была величина облоя или наплыва, наблюдаемая по обеим сторонам соединения. Другой характеристикой хорошего сварного шва было полное смачивание площади поперечного сечения сварного шва.Проблема здесь, однако, заключалась в том, что только прозрачные полимеры, используемые в качестве верхней части, позволяли видеть весь сварной шов.

Другой характеристикой хорошего сварного шва было полное смачивание площади поперечного сечения сварного шва.Проблема здесь, однако, заключалась в том, что только прозрачные полимеры, используемые в качестве верхней части, позволяли видеть весь сварной шов.

Почти все смолы, участвовавшие в исследовании, можно было с некоторым успехом сварить вместе. В целом оказалось, что совместимость со смолой и способность передавать энергию вибрации через деталь, а не одинаковые температуры стеклования, были решающими характеристиками, которые привели к получению наилучших сварных швов. Хотя это не показано в этом исследовании, следует отметить, что способность смолы к сварке также является функцией архитектуры ультразвуковой сварки.Некоторые смолы, которые хорошо свариваются в архитектуре, использованной в этом исследовании, могут плохо свариваться с другими архитектурами.

Протестированная смола HIPS хорошо сцеплялась с самой собой, другими полистиролами и маркой SAN с низким содержанием акрилонитрила (AN). Как и другие полистиролы в исследовании, ударопрочный полистирол плохо связывался с уретанами. Он показал ограниченную совместимость соединения с ПК, более высоким AN SAN и более высоким тепловыделением RTPU. Изучение этих сварных швов после испытаний показало, что УППС расплавился, но директор энергии на этих материалах с более высокой Tg остался неповрежденным (не расплавился) и был заделан в УППС.Это указывало бы на то, что смола HIPS стала клеем, скрепляющим детали, и молекулярные соединения были ограничены. В целом, гамма-стерилизация не повлияла на образцы УППС, хотя стерилизация EtO несколько снизила прочность сцепления для большинства комбинаций смол УППС.

Как и другие полистиролы в исследовании, ударопрочный полистирол плохо связывался с уретанами. Он показал ограниченную совместимость соединения с ПК, более высоким AN SAN и более высоким тепловыделением RTPU. Изучение этих сварных швов после испытаний показало, что УППС расплавился, но директор энергии на этих материалах с более высокой Tg остался неповрежденным (не расплавился) и был заделан в УППС.Это указывало бы на то, что смола HIPS стала клеем, скрепляющим детали, и молекулярные соединения были ограничены. В целом, гамма-стерилизация не повлияла на образцы УППС, хотя стерилизация EtO несколько снизила прочность сцепления для большинства комбинаций смол УППС.

Артикул: Kingsbury RT: Ультразвуковая сварка широкого спектра медицинских пластиков. ANTEC 1991, Материалы конференции, Общество инженеров по пластмассам, Монреаль, май 1991 г.

IPS

Результаты ультразвуковой сварки внахлест с IPS ясно показывают, что существует оптимальное усилие сварки. Оптимальное усилие сварки составляло 200 Н (45 фунтов силы) при амплитуде 29 мкм (0,0011 дюйма). Максимальные предельные усилия разрыва достигаются только при оптимальном усилии сварки или вблизи него и не могут быть увеличены после достижения оптимального времени сварки.

Оптимальное усилие сварки составляло 200 Н (45 фунтов силы) при амплитуде 29 мкм (0,0011 дюйма). Максимальные предельные усилия разрыва достигаются только при оптимальном усилии сварки или вблизи него и не могут быть увеличены после достижения оптимального времени сварки.

Энергия генератора и, следовательно, изменение демпфирования сами по себе не являются технологическими параметрами, которые можно использовать для контроля качества сварного шва.Для надежного контроля качества прочности сварного шва в процессе сварки необходимо контролировать усилие сварки, время сварки, амплитуду и/или перемещение.

Ссылка: Netze C, Michaeli W: Корреляция параметров сварки, преобразования энергии и механических свойств сварного шва для ультразвуковой сварки. ANTEC 1991, Материалы конференции, Общество инженеров по пластмассам, Монреаль, май 1991 г.

Dow Chemical: Styron XL-8035MFD (применение: дискета; характеристики: твердость 45 по шкале Роквелла M, 85 по шкале Роквелла L)

Ультразвуковая сварка легко выполняется со смолой Styron XL-8035 MFD с использованием сварочных аппаратов с частотой 20 или 40 кГц. В целом, ультразвуковые преимущества и процедуры для смолы Styron XL-8035 MFD (микродискеты) аналогичны таковым для Styron 498 или XL-8023VC. Рекомендуется сварка в энергетическом или временном режиме, энергетический режим предпочтительнее. По сравнению со сваркой деталей ABS MFD, детали HIPS MFD могут потребовать небольшой корректировки в зависимости от настройки сварщика и крепления. Независимо от того, изготовлен ли МДФ из АБС-пластика или ударопрочного полистирола, можно добиться одинакового цикла сварки и прочности сварного шва.

В целом, ультразвуковые преимущества и процедуры для смолы Styron XL-8035 MFD (микродискеты) аналогичны таковым для Styron 498 или XL-8023VC. Рекомендуется сварка в энергетическом или временном режиме, энергетический режим предпочтительнее. По сравнению со сваркой деталей ABS MFD, детали HIPS MFD могут потребовать небольшой корректировки в зависимости от настройки сварщика и крепления. Независимо от того, изготовлен ли МДФ из АБС-пластика или ударопрочного полистирола, можно добиться одинакового цикла сварки и прочности сварного шва.

Артикул: Styron XL-8035 MFD Ударопрочный полистирол для микродискет, Маркетинговая литература поставщиков (301-1607-791X SMG), Dow Chemical Company, 1991.

Шеврон: 6800

Ультразвуковая сварка HIPS в дальнем поле прошла успешно. Прочность сварного шва улучшалась с увеличением давления, амплитуды вибрации на границе стыка и времени сварки. При длительном времени сварки прочность сварного шва немного снижается с увеличением времени сварки из-за увеличения потока, что приводит к неблагоприятной молекулярной ориентации.

Ссылка: Benatar A, Cheng Z: Ультразвуковая сварка термопластов в дальней зоне. ANTEC 1989, Материалы конференции, Общество инженеров по пластмассам, Нью-Йорк, май 1989 г.

Chevron: 6800

Ультразвуковая сварка IPS в ближнем поле прошла успешно, что привело к более прочному соединению, чем у полукристаллических материалов. Обычно было обнаружено, что увеличение давления сварки сначала увеличивает прочность сварного шва, а дальнейшее увеличение давления снижает прочность из-за неблагоприятного молекулярного выравнивания. Увеличение времени сварки увеличивает рассеиваемую энергию и прочность. Увеличение амплитуды вибрации увеличивало рассеиваемую энергию и прочность (хотя и не так сильно, как в полукристаллических материалах) — за исключением малых амплитуд.

Ссылка: Benatar A, Eswaran RV: Ультразвуковая сварка термопластов в ближнем поле. ANTEC 1989, Материалы конференции, Общество инженеров по пластмассам, Нью-Йорк, май 1989 г.

Dow Chemical: Styron (метод изготовления: литье под давлением)

Отличные результаты получаются при ультразвуковой сварке Styron с самим собой.

Ссылка: Полистирольные смолы Styron для применений, требующих ударопрочности , Руководство по проектированию для поставщиков (301-471-1281), Dow Chemical Company, 1981.

Что это такое? Когда они используются?

Первое, что должен освоить начинающий сварщик, — это сварка встык. Это фундаментальный сустав, который вы будете использовать регулярно.

В этой статье вы узнаете, когда используется стыковой шов, его преимущества и недостатки, а также виды стыковых сварных соединений.

Что такое сварка встык?

Стыковой шов состоит из двух кусков металла, расположенных рядом друг с другом «встык» в одной плоскости.Применение непрерывного шва по центральной линии соединяет детали вместе. Перехлест штока отсутствует, и соединение может иметь корневое отверстие.

Когда вы будете использовать сварку встык?

Применение сварки встык зависит от отрасли. Он используется с автоматическими сварочными аппаратами или в стандартных приложениях ручной дуговой сварки.

Например, стыковое соединение можно использовать для сварки двух пластин или при сварке фитингов, соединенных встык.

Для получения бесшовных стыковых сварных швов труб требуется снятие фаски с заготовок в зависимости от толщины и необходимого провара.Кроме того, большинство трубных фитингов спроектированы с учетом требований к сварке встык, поэтому их можно легко сваривать вместе.

Плюсы

- Стыковое соединение легко обрабатывается после сварки

- Высокая прочность с полным сплавлением

- Легко проверить на искажение

- Самый простой сварочный шов (рядом с угловым швом)

- Подходит для различных металлов

- Несколько менее подвержен загрязнению

- Отлично подходит для непрерывных линейных или кольцевых сварных швов

- Самый легкий сварной шов для послесварочной обработки (шлифовка, полировка, покраска и т.

д.))

д.)) - Трубные фитинги, сваренные встык, экономичны

- Сварка встык наиболее эффективна при использовании двух широко используемых сварочных процессов, MIG и TIG

Минусы

- Сварка встык требует снятия фаски с кромок соединения при сварке толстого металла

- Этот сварочный шов склонен к пористости, растрескиванию или неполному провару

- Сложно сваривать тонкий листовой металл без присадочного металла и избегать деформации

- Чувствительность к состоянию поверхности наплавки (площадь расплавленного металла)

- Может потребоваться установка крепления или опорного стержня

Вот короткое видео, показывающее простой сварной шов встык:

Типы стыковых сварных соединений

В зависимости от конструкции соединения различают пять видов стыковых швов:

- Квадрат

- Фаска

- V-образная канавка

- J Канавка

- U-образная канавка

Выбор конструкции соединения зависит от ширины зазора, толщины металла и назначения свариваемой детали. Обычно вы получаете эту информацию в спецификациях сварки от инженера. Или вы можете выбрать тип приклада на основе информации, представленной ниже.

Обычно вы получаете эту информацию в спецификациях сварки от инженера. Или вы можете выбрать тип приклада на основе информации, представленной ниже.

Квадратный сварной шов

Стыковые сварные швы с квадратной канавкой представляют собой простейшую конструкцию соединения. Используется с металлом толщиной до 3/16 дюйма и когда сварной шов не выдерживает постоянной нагрузки. Соединение может иметь корневое отверстие или иметь плотную посадку между заготовками. Но в зависимости от металла и материала наполнителя может потребоваться раскрытие корня.

Края не скошены, не скошены и не изменены каким-либо образом. Они остаются квадратными, а сварной шов наносится по центральной линии между стыкованными деталями.

Сварка с квадратной разделкой требует выравнивания основного металла в одной плоскости. При сварке с раскрытием корня зазор должен быть одинаковым по всему стыку.

Стыковой сварной шов с одинарным скосом

Сварные швы с одинарным скосом требуют снятия фаски с одной из пластин основного металла под заданным углом или под углом по вашему выбору. Край другой металлической детали остается квадратным.

Край другой металлической детали остается квадратным.

Угол скоса зависит от толщины металла и желаемой ширины валика. Корневое отверстие может быть использовано для улучшения проникновения прямоугольной металлической детали.

Стыковой сварной шов с V-образной канавкой

Стыковые сварные швы с V-образным пазом

представляют собой нечто вроде соединения с двойной фаской. Требуется скосить обе заготовки, чтобы между ними образовался V-образный проем. Это наиболее распространенная конструкция соединения для стыковых сварных швов, используемая для достижения оптимального провара.Всякий раз, когда вы свариваете что-то толщиной более 3/16 дюйма, этот стыковой сварной шов должен быть вашим выбором.

Сделать фаски относительно легко. Вы можете использовать специализированные инструменты, такие как механический кромкорез, или просто взять угловую шлифовальную машину и отшлифовать края металла. Но при работе с толщиной более 3/8 дюйма быстрее использовать плазменный резак или кислородно-ацетиленовую установку для снятия фаски с краев.

Конструкция соединения с V-образным пазом требует значительно большего количества присадочного металла. При работе с экзотическими металлами присадочный материал из сплава TIG увеличит стоимость проекта.Дополнительные затраты на подготовку и присадочный металл в сочетании с увеличением времени, необходимого для выполнения этих сварных швов, делают V-образный паз менее экономичным, чем конструкции с одинарным скосом и квадратным стыковым швом.

Эти соединения обычно используются в производстве и других стандартных сварочных работах. Типичные области применения включают сварку конструкционной стали и труб.

Стыковой сварной шов с U-образной канавкой

U-образная канавка похожа на V-образную канавку, за исключением того, что отверстие между деталями имеет U-образную форму.Края требуют вогнутой обработки, которую трудно сделать, если у вас нет надлежащего оборудования. Он используется в специальных настройках, потому что может снизить затраты по сравнению с V-образным пазом.

Количество присадочного материала, необходимого для заполнения разделки, уменьшается, когда металлические детали подготавливаются к стыковой сварке с U-образной разделкой. Но эта конструкция требует опытного оператора. Косая форма соединения требует дополнительных навыков при контроле сварочной ванны, дуги и присадочного материала.

Благодаря меньшему количеству осажденного присадочного металла U-образный паз также может испытывать меньшее остаточное напряжение. Кроме того, сварной шов будет более прочным, менее подверженным деформации и растрескиванию. Кроме того, любая необходимая термическая обработка для снятия напряжения будет более экономичной.

J-канавка для стыковой сварки

Точно так же, как конструкция соединения с одинарным скосом представляет собой «половину» V-образной канавки, J-образная канавка представляет собой половину U-образной канавки. Он используется в тех же условиях, что и стыковой сварной шов с U-образной канавкой, но его еще сложнее создать и сварить. Это требует большого мастерства и рентабельно только в том случае, если экономия на присадочном металле превышает дополнительные затраты на механическую обработку и оператора.

Это требует большого мастерства и рентабельно только в том случае, если экономия на присадочном металле превышает дополнительные затраты на механическую обработку и оператора.

Стыковой шов с J-образным пазом легче всего сваривать горизонтально, при этом перпендикулярная кромка находится на нижней поверхности. Но даже в этом случае электрод должен быть наклонен в канавку к вертикальной поверхности, что требует навыков сварщика. У нас есть отдельная статья, посвященная горизонтальной и другим позициям сварки, в которой вы узнаете больше об этом.

Сварка встык, угловой сварной шов и сварка внахлестку

Неопытному сварщику эти три шва могут показаться похожими.Однако они имеют существенные отличия.

Как отмечалось ранее, стыковые сварные швы соединяют две заготовки в одной плоскости.

Угловой сварной шов имеет треугольный валик поперечного сечения и соединяет две металлические детали под углом 90 градусов в виде Т-образного соединения, соединения внахлестку или углового соединения.

Сварка внахлестку соединяет два перекрывающихся куска металла угловыми швами. Нижняя часть получает нижнюю часть сварного шва, а верхняя часть получает вертикальную часть сварного шва под углом 90 градусов.Соединение внахлест также может подвергаться подготовке кромок, как и стыковое сварное соединение, в то время как угловые соединения обычно не требуют снятия фаски с кромок. Вы можете узнать больше в нашей статье о типах сварных соединений.

Подведение итогов

Каждый сварщик должен знать, как правильно сварить стыковое соединение. К счастью, это самый простой в освоении тип сварного соединения, и он редко требует специальной обработки, как канавки U и J, за исключением профессиональной среды.

Надеюсь, вы узнали что-то полезное.Если вы новичок, не расстраивайтесь, если ваши стыковые сварные швы выходят из строя или заготовки деформируются, особенно при сварке листового металла. Это довольно легко освоить, поэтому продолжайте практиковаться, и вы освоите его.

Для этого применяется электроторцеватель, позволяющий добиться четкого среза под углом 90 градусов;

Для этого применяется электроторцеватель, позволяющий добиться четкого среза под углом 90 градусов; Значения приводятся в инструкциях к сварочным аппаратам. Опытные специалисты часто помнят значения для самых ходовых диаметров наизусть, однако наличие при себе у сварщика таких таблиц – признак профессионализма.

Значения приводятся в инструкциях к сварочным аппаратам. Опытные специалисты часто помнят значения для самых ходовых диаметров наизусть, однако наличие при себе у сварщика таких таблиц – признак профессионализма. д.))

д.))