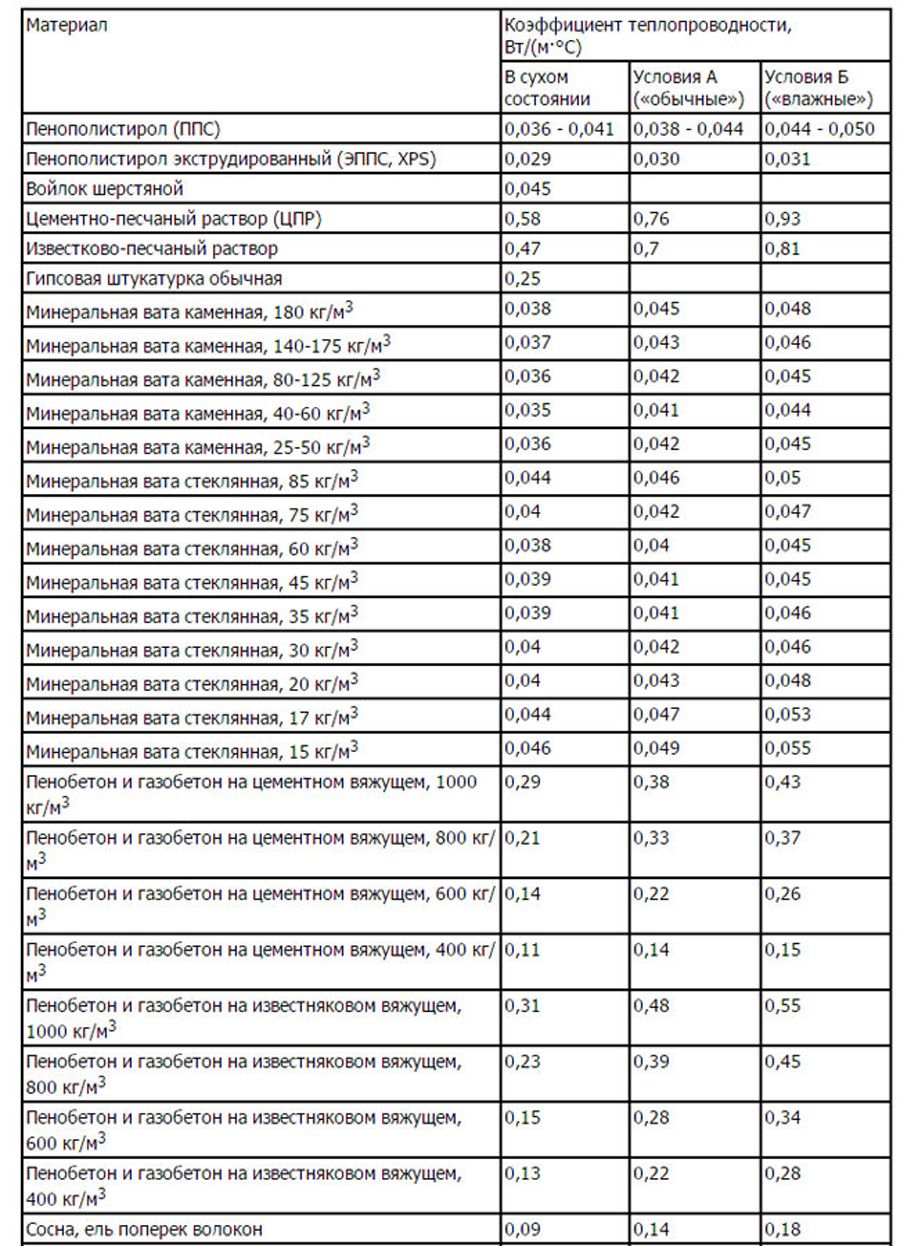

| Вид строительного материала | Коэффициент теплопроводности материалов, Вт/(м·°C) | ||

| Строительный материал в сухом состоянии | Условия А | Условия Б для материала («влажные») | |

| Теплопроводность Шерстяного войлока | 0,045 | ||

| Теплопроводность Цементно-песчаного раствора | 0,58 | 0,76 | 0,93 |

| Теплопроводность Известково-песчаного раствора | 0,47 | 0,7 | 0,81 |

| Теплопроводность обычной Гипсовой штукатурки | 0,25 | ||

Теплопроводность Ваты Минеральной, каменной. При плотности — 180 кг/куб.м. | 0,038 | 0,045 | 0,048 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 140-175 куб.м. | 0,037 | 0,043 | 0,046 |

| Теплопроводность Ваты Минеральной, каменной. При плотности 80-125 куб.м. | 0,036 | 0,042 | 0,045 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 40-60 куб.м. | 0,035 | 0,041 | 0,044 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 25-50 куб.м. | 0,036 | 0,042 | 0,045 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 85 куб.  м. м. | 0,044 | 0,046 | 0,05 |

| Теплопроводность Ваты Минеральной, каменной. При плотности — 75 куб.м. | 0,04 | 0,042 | 0,047 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 60 куб.м. | 0,038 | 0,04 | 0,045 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 45 куб.м. | 0,039 | 0,041 | 0,045 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 35 куб.м. | 0,039 | 0,041 | 0,046 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 30 куб.м. | 0,04 | 0,042 | 0,046 |

Теплопроводность Ваты Минеральной, стеклянной. При плотности — 20 куб.м. | 0,04 | 0,043 | 0,048 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 17 куб.м. | 0,044 | 0,047 | 0,053 |

| Теплопроводность Ваты Минеральной, стеклянной. При плотности — 15 куб.м. | 0,046 | 0,049 | 0,055 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 1000 куб.м. | 0,29 | 0,38 | 0,43 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 800 куб.м. | 0,21 | 0,33 | 0,37 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 600 куб.  м. м. | 0,14 | 0,22 | 0,26 |

| Газобетон и пенобетон на цементном вяжущем портландцементе. При плотности — 400 куб.м. | 0,11 | 0,14 | 0,15 |

| Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 1000 куб.м. | 0,31 | 0,48 | 0,55 |

| Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 800 куб.м. | 0,23 | 0,39 | 0,45 |

| Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 600 куб.м. | 0,15 | 0,28 | 0,34 |

Газобетон и пенобетон на известняковом вяжущем портландцементе. При плотности — 400 куб.м. | 0,13 | 0,22 | 0,28 |

| Теплопроводность Сосны и ели (волокна поперек). | 0,09 | 0,14 | 0,18 |

| Теплопроводность Сосны и ели (волокна вдоль). | 0,18 | 0,29 | 0,35 |

| Теплопроводность Дуба (волокна поперек). | 0,10 | 0,18 | 0,23 |

| Теплопроводность Дуба (волокна вдоль). | 0,23 | 0,35 | 0,41 |

| Теплопроводность Меди | 382 — 390 | ||

| Теплопроводность Алюминия | 202 — 236 | ||

| Теплопроводность Латуни | 97 — 111 | ||

| Теплопроводность Железа | 92 | ||

| Теплопроводность Олова | 67 | ||

| Теплопроводность Стали | 47 | ||

| Теплопроводность Стекла оконного | 0,76 | ||

| Теплопроводность Аргона | 0,0177 | ||

| Теплопроводность Ксенона | 0,0057 | ||

| Теплопроводность Арболита | 0,07 — 0,17 | ||

| Теплопроводность Пробкового дерева | 0,035 | ||

Теплопроводность Железобетона. При плотности — 2500 куб.м. | 1,69 | 1,92 | 2,04 |

| Теплопроводность Бетона на щебне илигравии. При плотности — 2400 куб.м. | 1,51 | 1,74 | 1,86 |

| Теплопроводность Керамзитобетона. При плотности — 1800 куб.м. | 0,66 | 0,80 | 0,92 |

| Теплопроводность Керамзитобетона. При плотности — 1600 куб.м. | 0,58 | 0,67 | 0,79 |

| Теплопроводность Керамзитобетона. При плотности — 1400 куб.м. | 0,47 | 0,56 | 0,65 |

| Теплопроводность Керамзитобетона. При плотности — 1200 куб.м. | 0,36 | 0,44 | 0,52 |

Теплопроводность Керамзитобетона. При плотности — 1000 куб.м. | 0,27 | 0,33 | 0,41 |

| Теплопроводность Керамзитобетона. При плотности — 800 куб.м. | 0,21 | 0,24 | 0,31 |

| Теплопроводность Керамзитобетона. При плотности — 600 куб.м. | 0,16 | 0,2 | 0,26 |

| Теплопроводность Керамзитобетона. При плотности — 500 куб.м. | 0,14 | 0,17 | 0,23 |

| Теплопроводность Кирпича керамический полнотелого. При кладке на цементно-песчанный раствор. | 0,56 | 0,7 | 0,81 |

Теплопроводность Кирпича силикатного. При кладке на цементно-песчанный раствор. | 0,70 | 0,76 | 0,87 |

Теплопроводность Кирпича керамического пустотелого (плотность 1400 куб. м. с учетом пустот). При кладке на цементно-песчанный раствор. м. с учетом пустот). При кладке на цементно-песчанный раствор. | 0,47 | 0,58 | 0,64 |

| Теплопроводность Кирпича керамического пустотелого. При плотности- 1300 куб.м. с учетом пустот. При кладке на цементно-песчанный раствор. | 0,41 | 0,52 | 0,58 |

| Теплопроводность Кирпича керамического пустотелого. При плотности- 1000 куб.м. с учетом пустот. При кладке на цементно-песчанный раствор. | 0,35 | 0,47 | 0,52 |

| Теплопроводность Кирпича силикатного, 11 пустот (плотность 1500 куб.м.). При кладке на цементно-песчанный раствор. | 0,64 | 0,7 | 0,81 |

Теплопроводность Кирпича силикатного, 14 пустот. Плотность 1400 куб.м.. При кладке на цементно-песчанный раствор. | 0,52 | 0,64 | 0,76 |

| Теплопроводность Гранита | 3,49 | 3,49 | 3,49 |

| Теплопроводность Мрамора | 2,91 | 2,91 | 2,91 |

| Теплопроводность Известняка. При плотности — 2000 куб.м. | 0,93 | 1,16 | 1,28 |

| Теплопроводность Известняка. При плотности — 1800 куб.м. | 0,7 | 0,93 | 1,05 |

Теплопроводность Известняка. | 0,58 | 0,73 | 0,81 |

| Теплопроводность Известняка. При плотности — 1400 куб.м. | 0,49 | 0,56 | 0,58 |

Теплопроводность Туфа. При плотности — 2000 куб.м. | 0,76 | 0,93 | 1,05 |

| Теплопроводность Туфа. При плотности — 1800 куб.м. | 0,56 | 0,7 | 0,81 |

| Теплопроводность Туфа. При плотности — 1600 куб.м. | 0,41 | 0,52 | 0,64 |

| Теплопроводность Туфа. При плотности — 1400 куб.м. | 0,33 | 0,43 | 0,52 |

| Теплопроводность Туфа. При плотности — 1200 куб.м. | 0,27 | 0,35 | 0,41 |

| Теплопроводность Туфа. При плотности — 1000 куб.м. | 0,21 | 0,24 | 0,29 |

Теплопроводность Песок строительного (сухого, в соответствии с ГОСТ 8736-77). При плотности — 1600 куб.м. При плотности — 1600 куб.м. | 0,35 | ||

| Теплопроводность — Фанера клееная | 0,12 | 0,15 | 0,18 |

| Теплопроводность ДСП, ДВП. При плотности — 1000 куб.м. | 0,15 | 0,23 | 0,29 |

| Теплопроводность ДСП, ДВП. При плотности — 800 куб.м. | 0,13 | 0,19 | 0,23 |

| Теплопроводность ДСП, ДВП. При плотности — 600 куб.м. | 0,11 | 0,13 | 0,16 |

| Теплопроводность ДСП, ДВП. При плотности — 400 куб.м. | 0,08 | 0,11 | 0,13 |

| Теплопроводность ДСП, ДВП. При плотности — 200 куб.  м. м. | 0,06 | 0,07 | 0,08 |

| Теплопроводность Пакли | 0,05 | 0,06 | 0,07 |

| Теплопроводность Гипсокартона. Листы гипсовые обшивочные. При плотности — 1050 куб.м. | 0,15 | 0,34 | 0,36 |

| Теплопроводность Гипсокартона. Листы гипсовые обшивочные. При плотности — 800 куб.м. | 0,15 | 0,19 | 0,21 |

Теплопроводность Линолеума из ПВХ на теплоизолирующей основе. | 0,38 | 0,38 | 0,38 |

| Теплопроводность Линолеума из ПВХ на теплоизолирующей основе. При плотности — 1600 куб.м. | 0,33 | 0,33 | 0,33 |

Теплопроводность Линолеума из ПВХ на тканевой основе. | 0,35 | 0,35 | 0,35 |

| Теплопроводность Линолеума из ПВХ на тканевой основе. При плотности — 1600 куб.м. | 0,29 | 0,29 | 0,29 |

| Теплопроводность Линолеума из ПВХ на тканевой основе. При плотности — 1400 куб.м. | 0,2 | 0,23 | 0,23 |

| Теплопроводность, Эковата | 0,037 — 0,042 | ||

| Телопропводность Гравия и Керамзита. При плотности — 250 куб.м. | 0,099 — 0,1 | 0,11 | 0,12 |

| Телопроводность Гравия и Керамзита. При плотности — 300 куб.м. | 0,108 | 0,12 | 0,13 |

Телопроводность Гравия и Керамзита. При плотности — 350 куб.м. | 0,115 — 0,12 | 0,125 | 0,14 |

| Телопроводность Гравия и Керамзита. При плотности — 400 куб.м. | 0,12 | 0,13 | 0,145 |

| Телопроводность Гравия и Керамзита. При плотности — 450 куб.м. | 0,13 | 0,14 | 0,155 |

| Телопроводность Гравия и Керамзита. При плотности — 500 куб.м. | 0,14 | 0,15 | 0,165 |

| Телопроводность Гравия и Керамзита. При плотности — 600 куб.м. | 0,14 | 0,17 | 0,19 |

| Телопроводность Гравия и Керамзита. При плотности — 800 куб.м. | 0,18 | ||

Теплопроводность Гипсоплита. При плотности — 1350 куб.м.. | 0,35 | 0,50 | 0,56 |

| Теплопроводность Гипсоплита. При плотности — 1100 куб.м. | 0,23 | 0,35 | 0,41 |

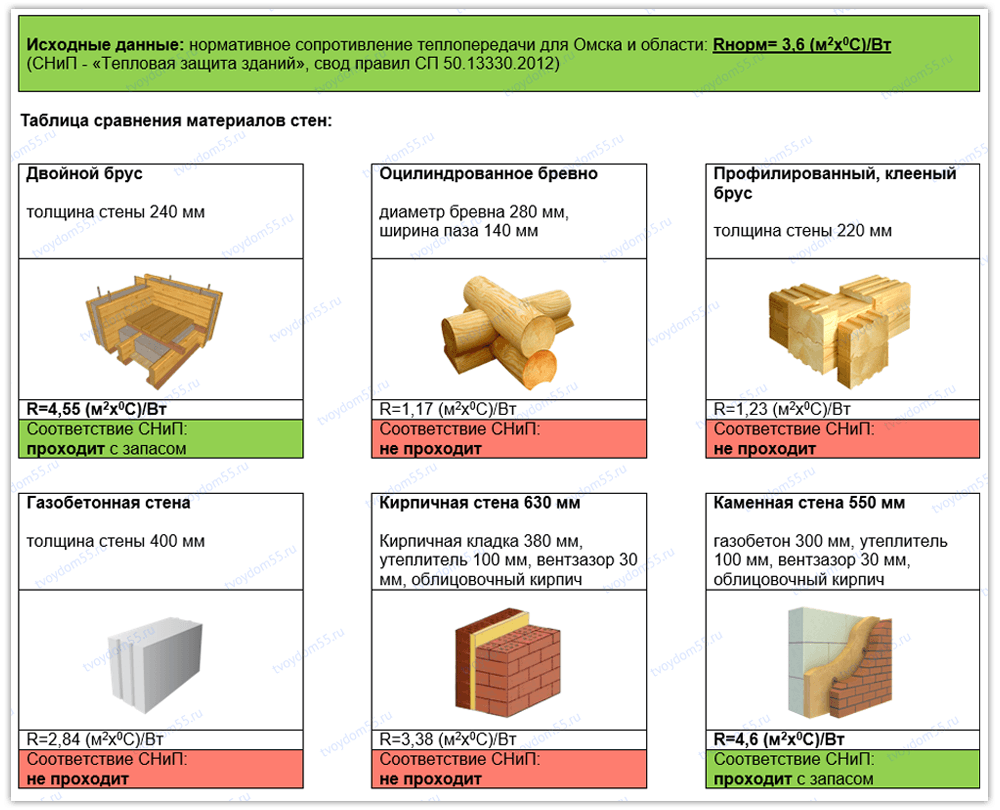

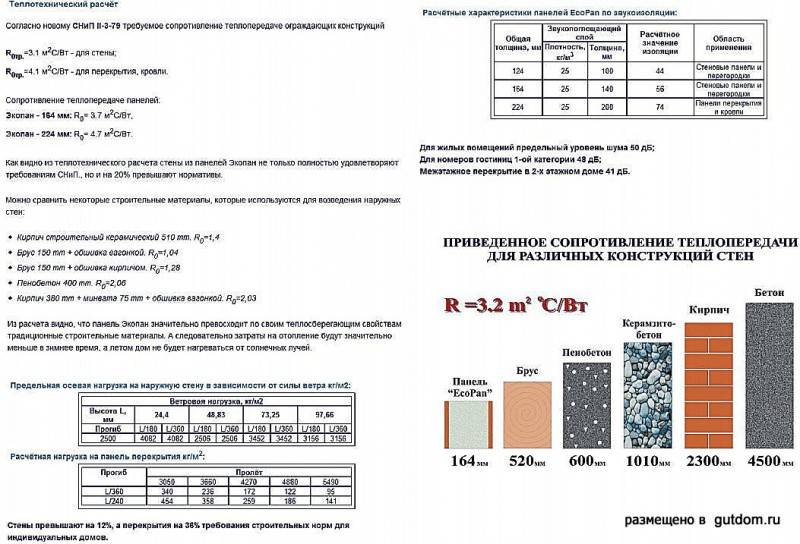

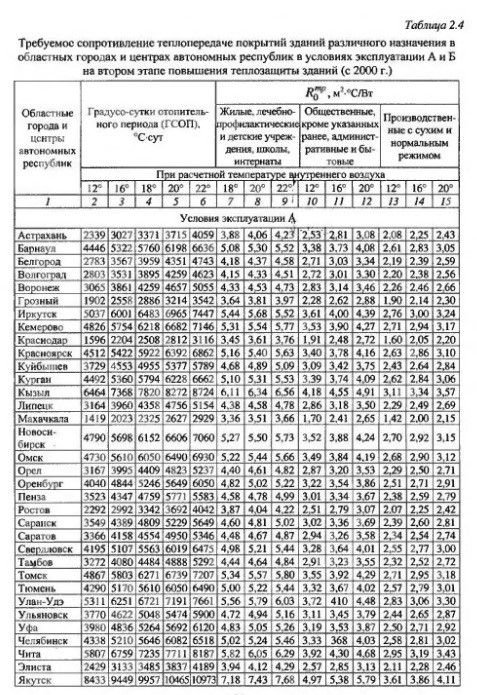

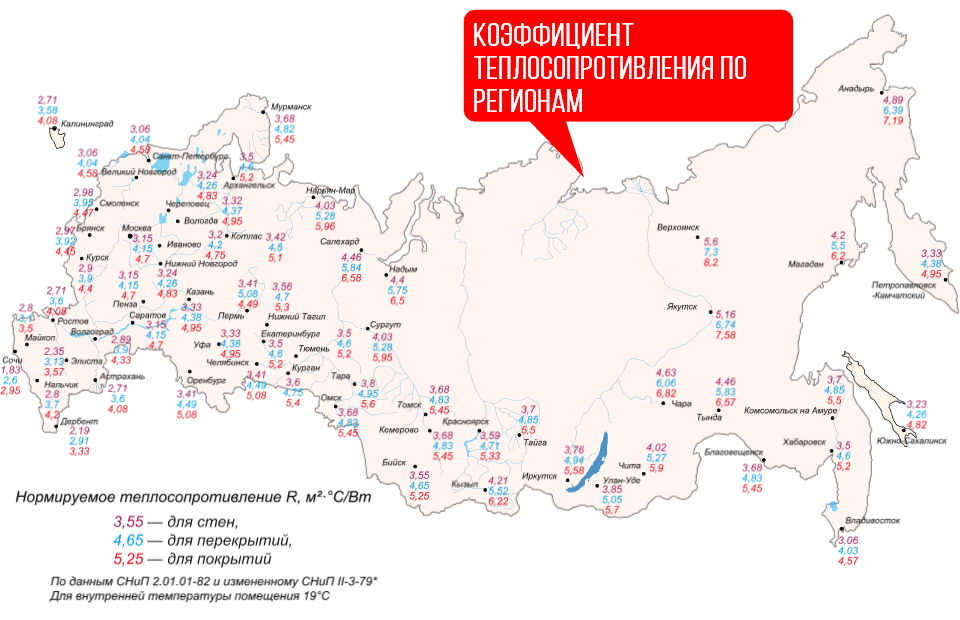

Как построить теплый дом в Сибири

- Берем строительные нормы и рассчитываем потери тепла

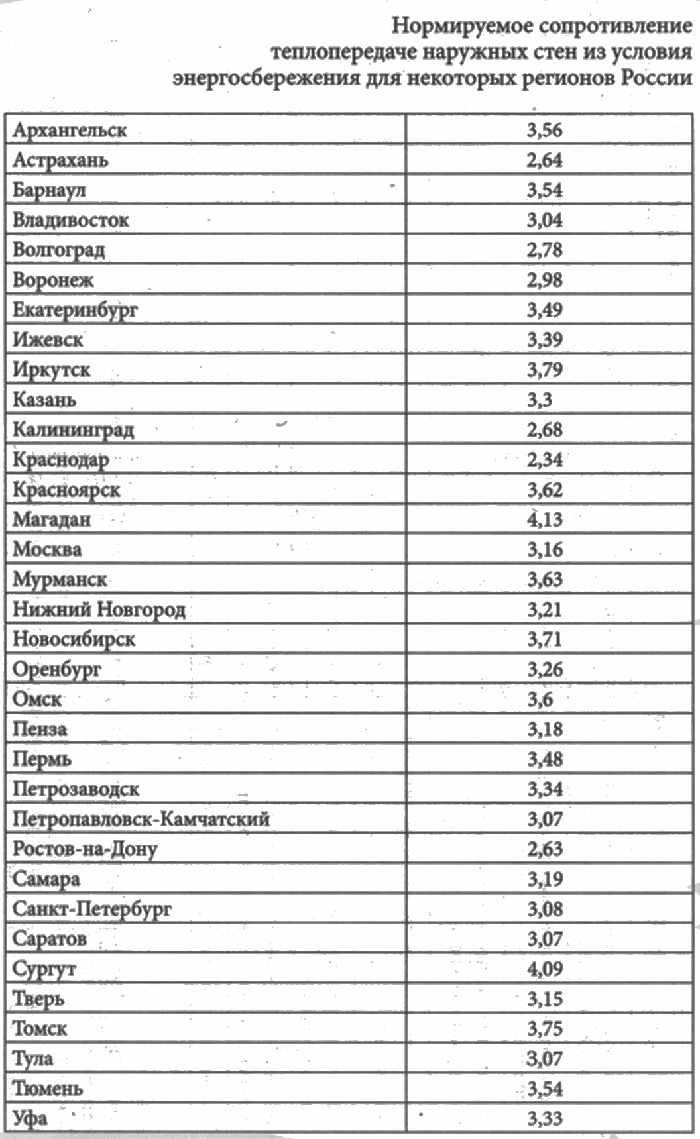

Сопротивление теплопередаче стен

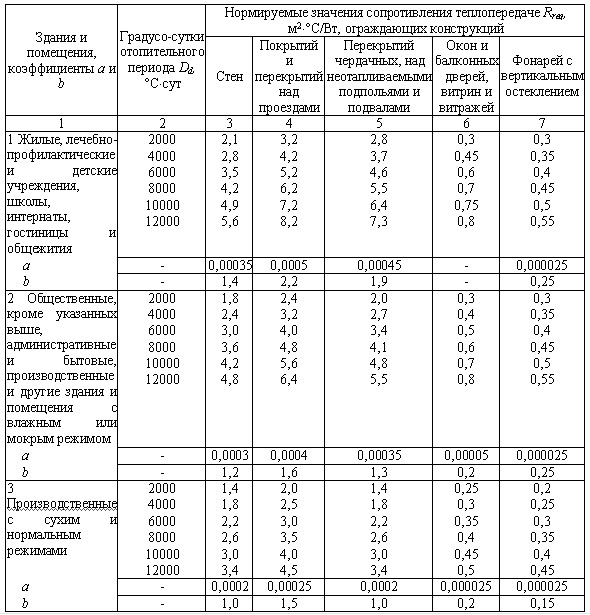

Насколько хорошо наружные стены «хранят» тепло внутри дома показывает значение сопротивления теплопередаче. Рекомендуемое значение сопротивления теплопередаче внешней стены дома согласно Таблице из СНиП 23-02-2003 зависит от размера градусо-суток отопительного периода данного района, т.е. зависит от региона, в котором строится дом.

Значения сопротивления теплопередаче наружных стен для жилых зданий некоторых регионов:

| Город | Необходимое сопротивление теплопередаче по новому СНИП, м2·°C/Вт |

| Москва | 3,28 |

| Краснодар | 2,44 |

| Сочи | 1,79 |

| Ростов-на-Дону | 2,75 |

| Санкт-Петербург | 3,23 |

| Красноярск | 4,84 |

| Воронеж | 3,12 |

| Якутск | 4,05 |

| Волгоград | 2,91 |

| Астрахань | 2,76 |

| Екатеринбург | 3,65 |

| Нижний Новгород | 3,63 |

| Владивосток | 3,25 |

| Магадан | 4,33 |

| Челябинск | 3,64 |

| Тверь | 3,31 |

| Новосибирск | 3,93 |

| Самара | 3,33 |

| Пермь | 3,64 |

| Уфа | 3,48 |

| Казань | 3,45 |

| Омск | 3,82 |

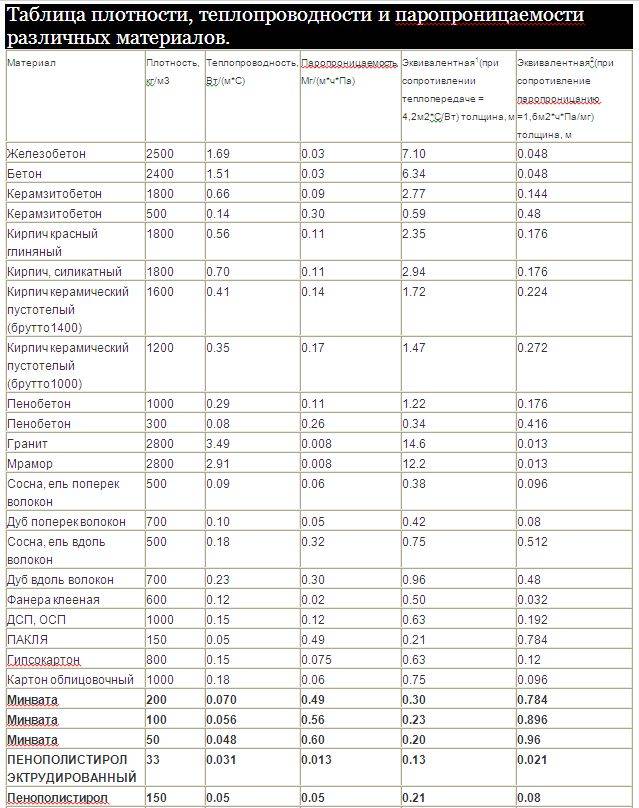

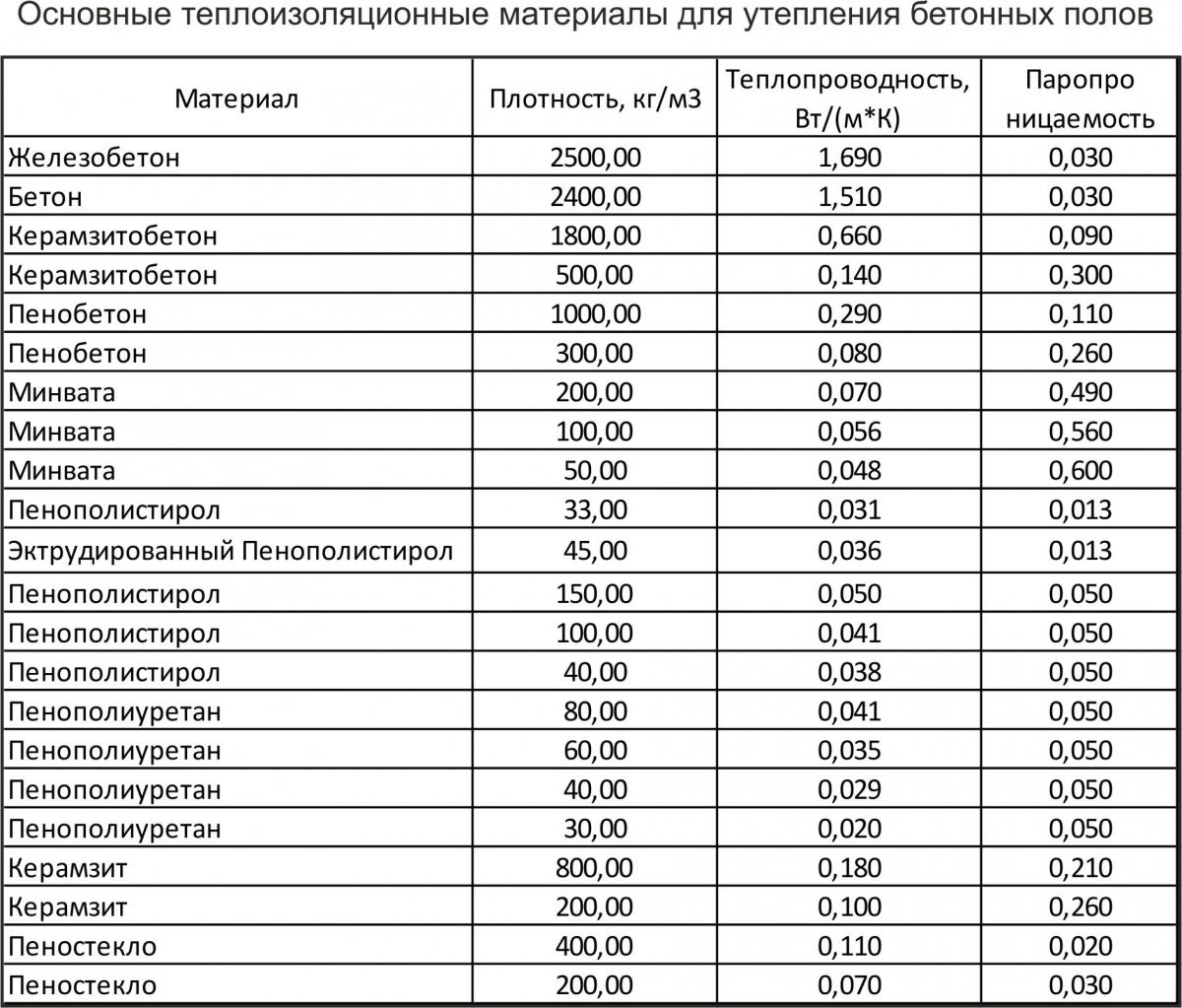

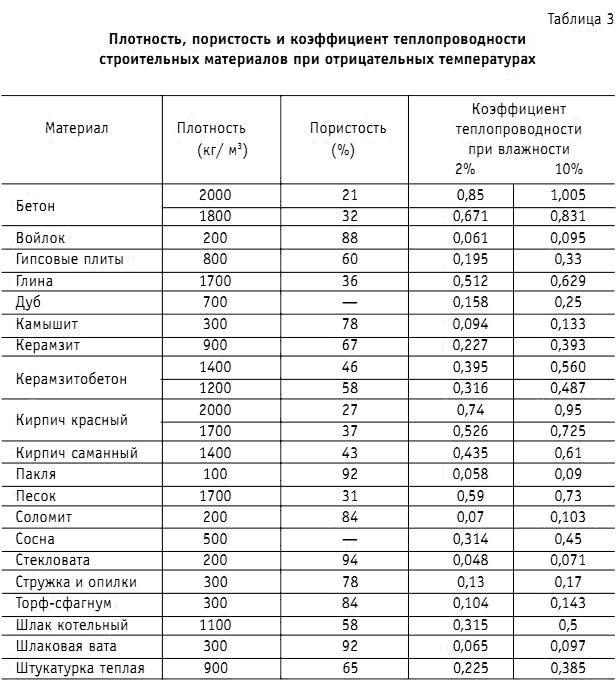

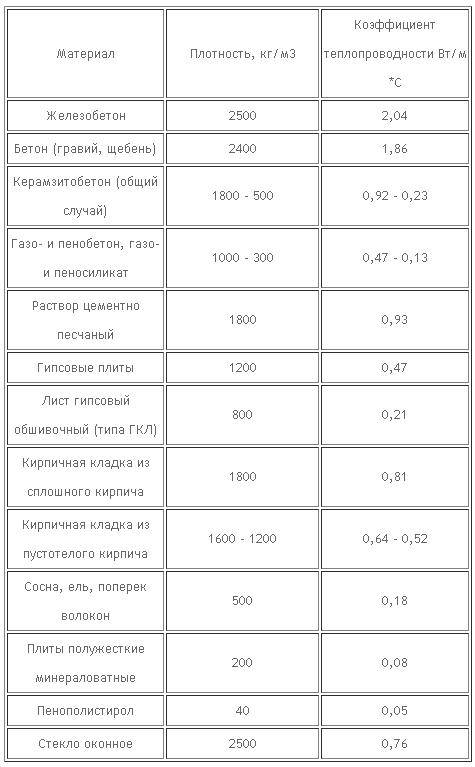

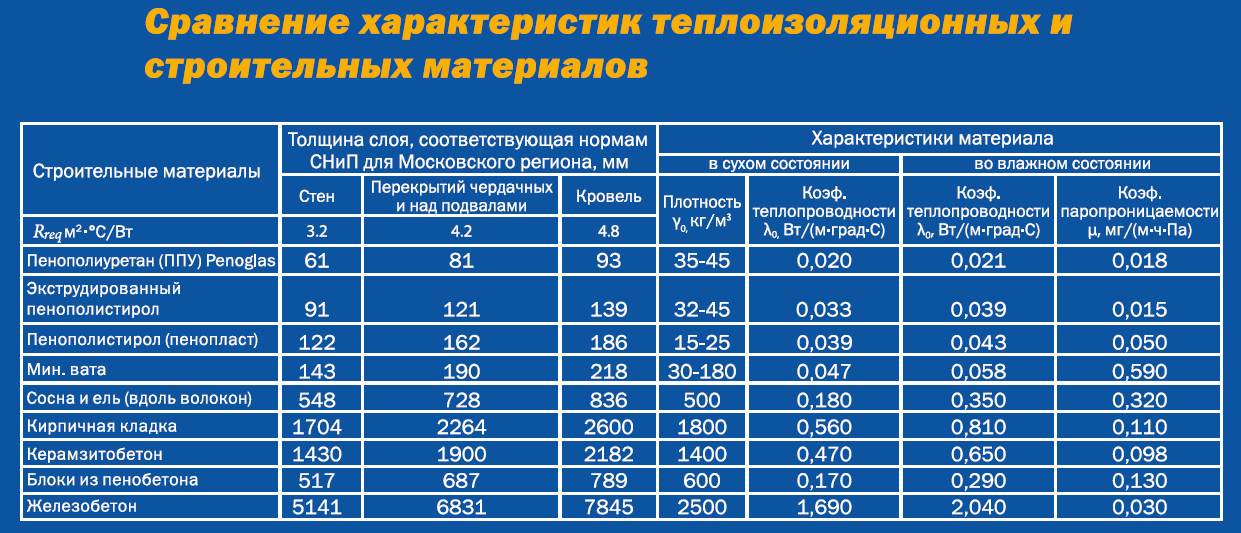

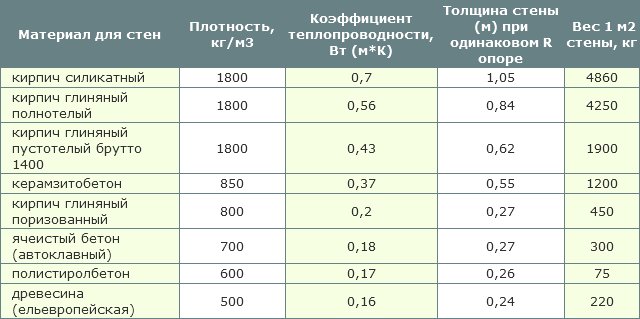

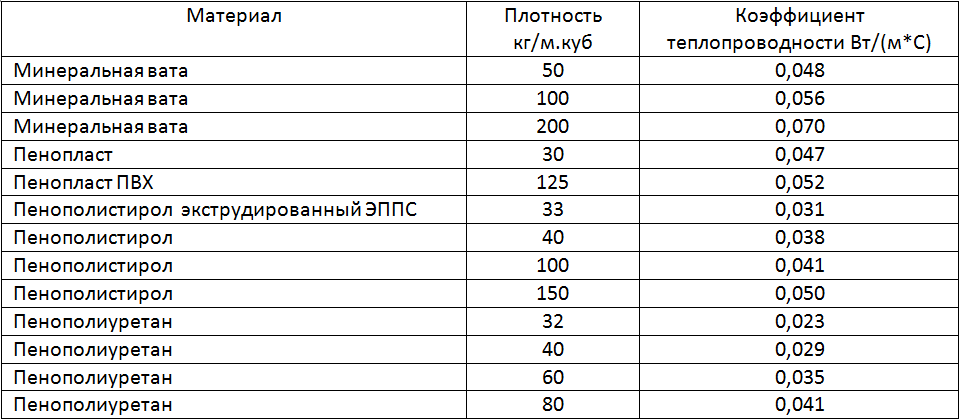

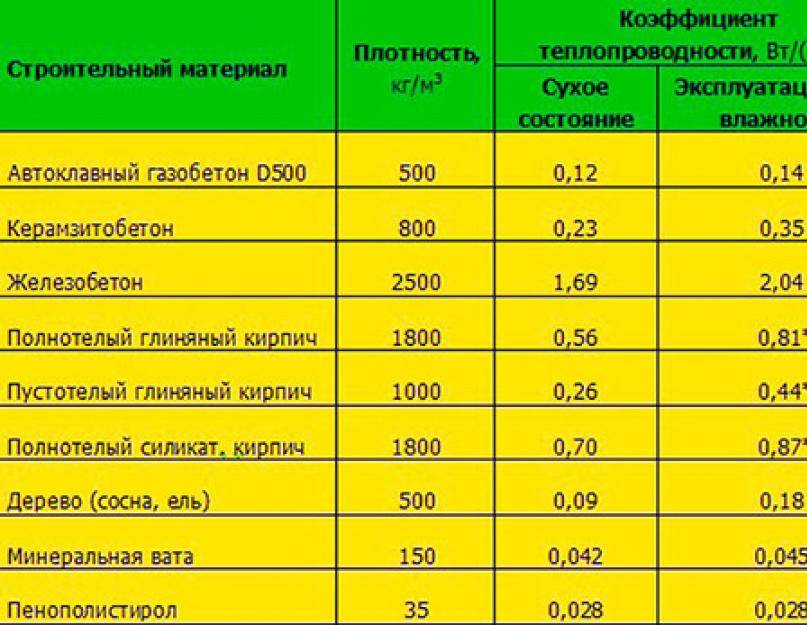

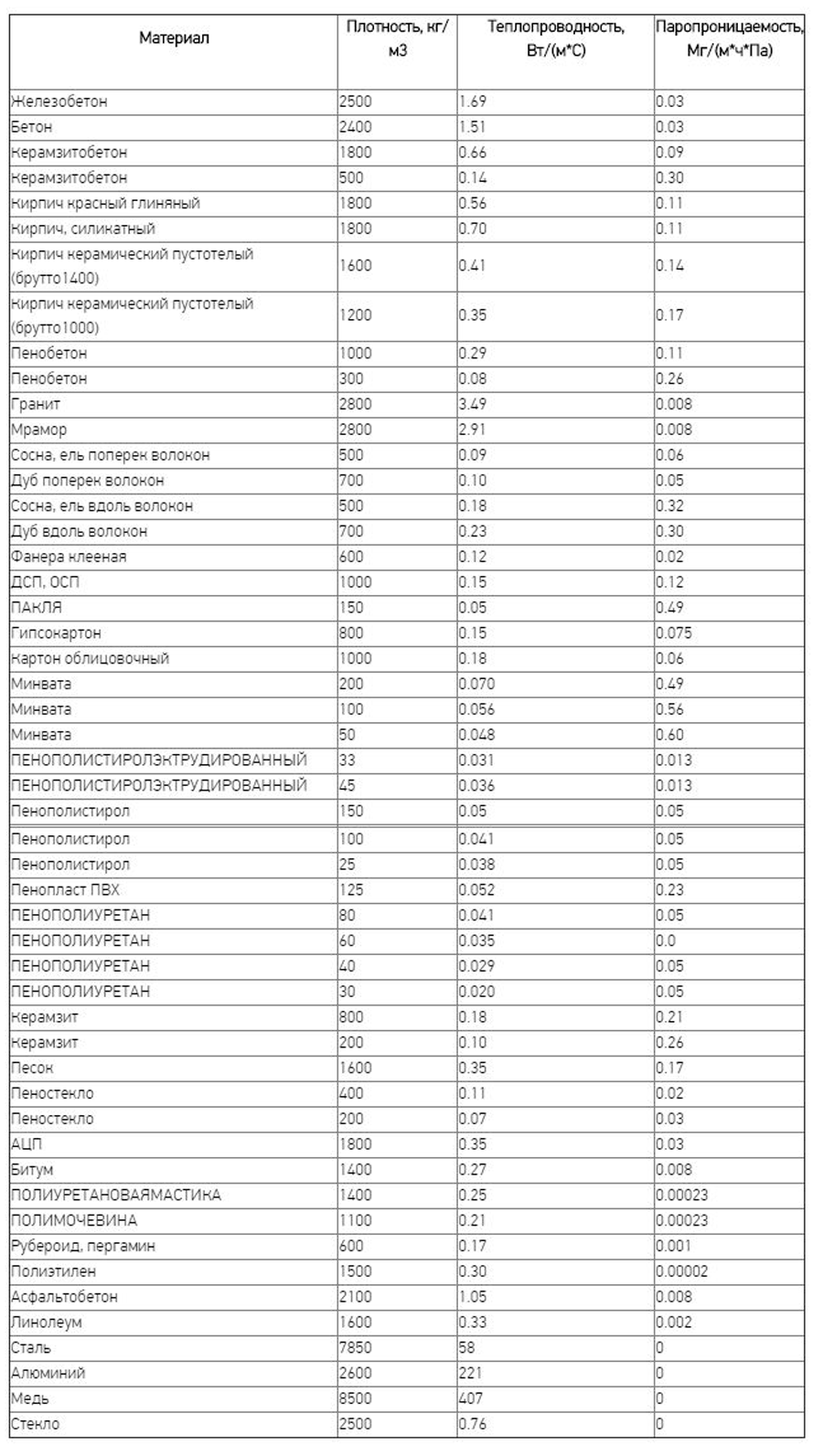

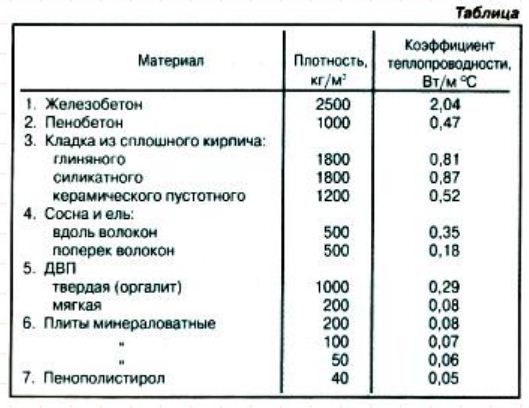

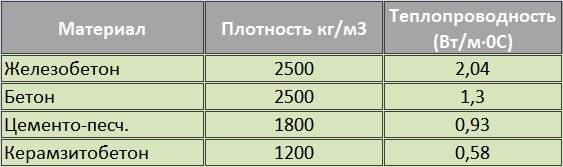

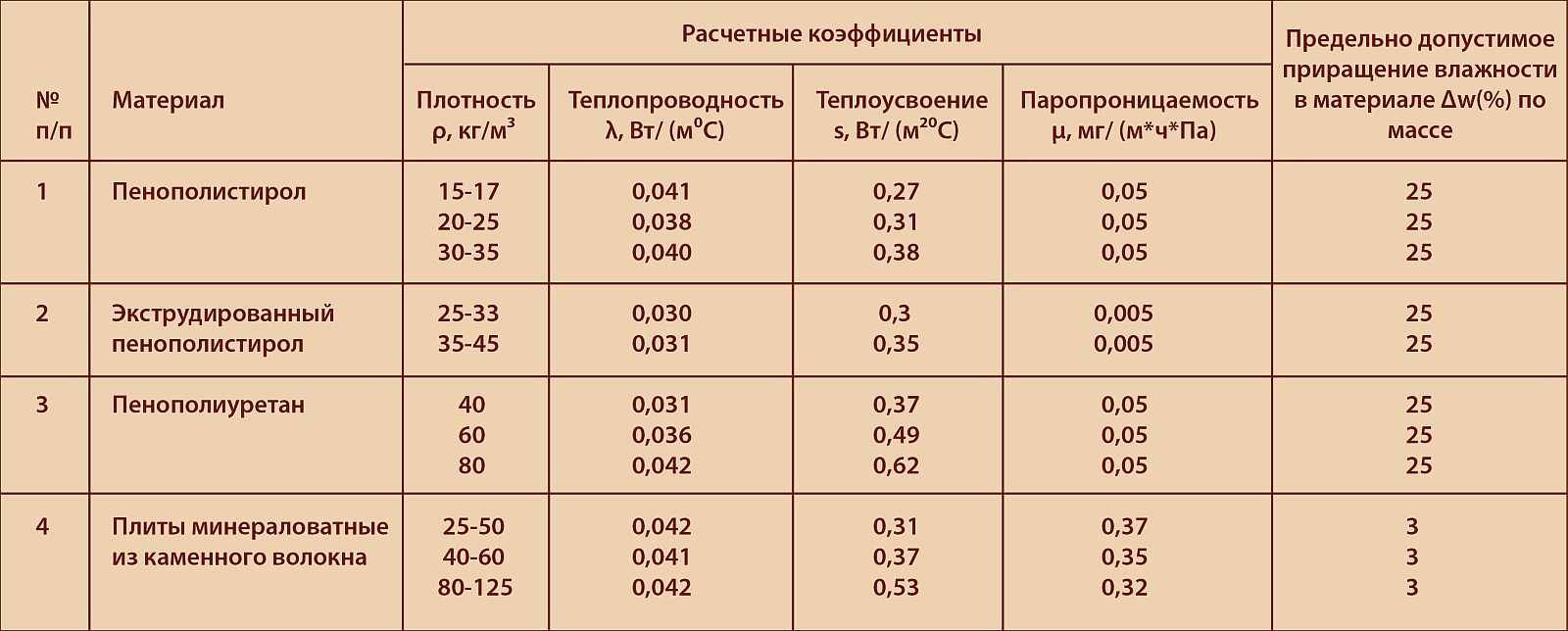

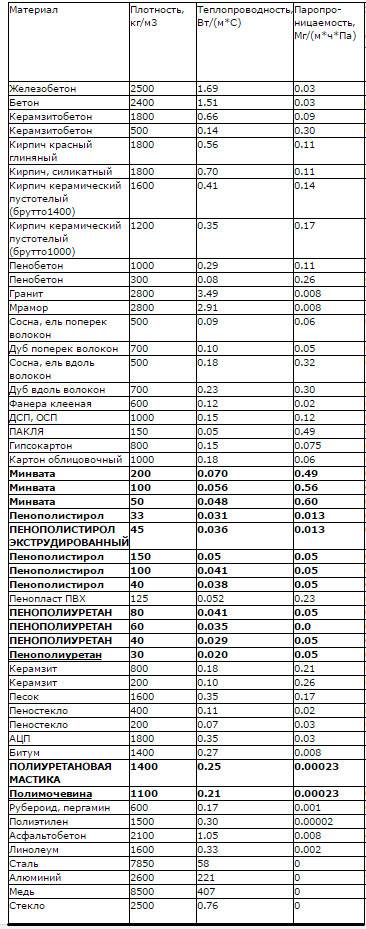

Таблица плотности и теплопроводности некоторых стеновых строительных материалов

| Материал | Плотность кг/м3 | Теплопроводность (Вт/м·0C) |

| Теплоизоляционные материалы | ||

| Минераловата | ||

| -плиты | 200 | 0,08 |

| -плиты | 125 | 0,07 |

| Пенополистирол | ||

| -Пенопласт ПСБ-С 15 | До 15 | 0,043 |

| -Пенопласт ПСБ-С 25 | 15,1-25 | 0,041 |

| -Пенопласт ПСБ-С 35 | 25,1-35 | 0,038 |

| -Пенопласт ПСБ-С 50 | 35,1-50 | 0,041 |

| Бетоны и растворы | ||

| Железобетон | 2500 | 2,04 |

| Бетон | 2500 | 1,30 |

Цементо-песч. | 1800 | 0,93 |

| Керамзитобетон | 1200 | 0,58 |

| Пенобетон | 100 | 0,37 |

| Гипсокартон | 800 | 0,21 |

| Газосиликат | 500 | 0,12 |

| Кирпичная кладка на цементно-песчаном растворе | ||

| Керамический кирпич: | ||

| -сплошной | 1800 | 0,81 |

| -пустотный | 1600 | 0,64 |

| -пустотный | 1400 | 0,58 |

| -пустотный | 1200 | 0,52 |

| Селикатный кирпич: | ||

| -сплошной | 1800 | 0,87 |

| -14 пустот | 1400 | 0,76 |

| Глинянный кирпич: | ||

| -обыкновенный | 1400 | 0,56 |

| Дерево и другие органические материалы | ||

| Сосна и ель | ||

| -поперек волокон | 500 | 0,18 |

Из таблицы теплопроводности материалов видно, что пенополистирол обладает очень хорошими теплоизоляционными свойствами. При таких теплоизоляционных свойствах пенопласт, имеет хорошие физические свойства — прочность, упругость, легкость. Пенополистирол намного дешевле остальных утеплителей и экологически безвреден.

При таких теплоизоляционных свойствах пенопласт, имеет хорошие физические свойства — прочность, упругость, легкость. Пенополистирол намного дешевле остальных утеплителей и экологически безвреден.

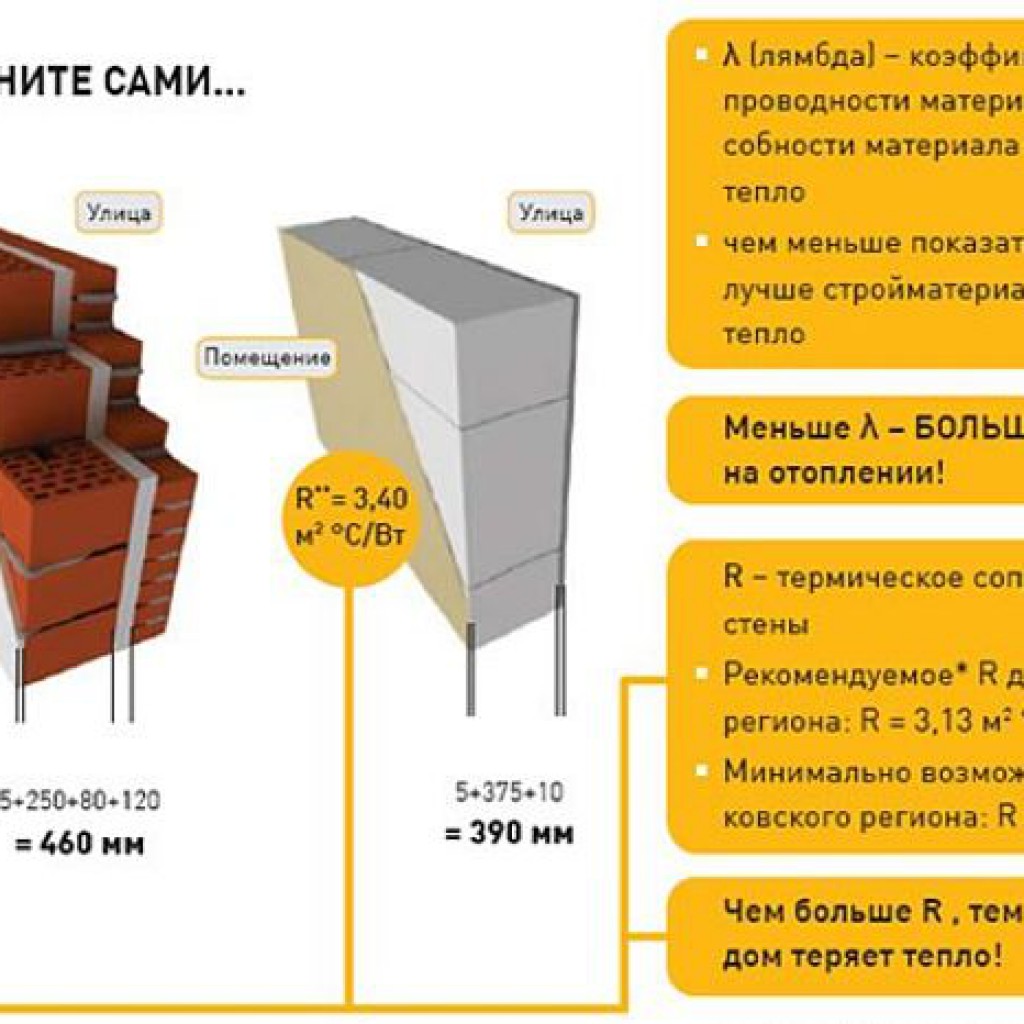

Как вычислить реальное сопротивление теплопередаче внешней стены дома R0?

Чтобы определить сопротивление теплопередаче стены, нужно разделить толщину материала (м) на коэффициент теплопроводности материала (Вт/(м·°C)). Если стена многослойная, то полученные значения всех материалов нужно сложить, чтобы получить общее значение сопротивления теплопередаче всей стены.

Допустим, у нас стена построена из крупноформатных керамических блоков (коэффициент теплопроводности 0,14 Вт/(м·°C)) толщиной 50 см, внутри гипсовая штукатурка 4 см (коэффициент теплопроводности 0,31 Вт/(м·°C)), снаружи цементно-песчаная штукатурка 5 см (коэффициент теплопроводности 1,1 Вт/(м·°C)). Считаем:

R0 = 0,5 / 0,14 + 0,04 / 0,31 + 0,05 / 1,1 = 3,57 + 0,13 + 0,04 = 3,74 м2·°C/Вт

Рекомендуемое значение Rreq для Красноярска 4,84, таким образом наша стена не удовлетворяет для нашего региона СНиП 23-02-2003.

Наша компания предлагает строительство теплых домов из 3D-панелей.

Принцип строительства несъемной опалубки.

Армированный блок, состоящий из 2-х армированных панелей, размер блока 1,2 м на 3 м.

Толщина стены 0,55 м, коэффициент сопротивления теплопередачи стены 8,8 Вт/(м·°C). Расход тепла 15 Вт на 1 м2 площади пола.

Наши дома комплектуются приточно-вытяжной вентиляцией, в окна ставятся двойные рамы (см. фото здесь) с коэффициентом сопротивления теплопроводности 2,2, от земли цокольный этаж и пол утепляется пенополистиролом 20 см, потолок — 40 см, этим мы добиваемся минимальной потери тепла, дом получается комфортный и теплый

Утепление по СНиП, или как снизить расходы на отопление

Rо = 0,64м/0,58 = 1,1 м²х°С/Вт.

Рекомендуемое значение Rreg для Нижнего Новгорода – 3,36 м²х°С/Вт. , чему совсем не удовлетворяет наш расчет. В таком доме зимой будет холодно, потребуются более мощные отопительные приборы и счета за оплату будут значительно выше, чем у утепленного дома по СНиП.

, чему совсем не удовлетворяет наш расчет. В таком доме зимой будет холодно, потребуются более мощные отопительные приборы и счета за оплату будут значительно выше, чем у утепленного дома по СНиП.

Проверим тогда, какой должна быть толщина стены, чтобы она удовлетворяла нормам?

d = Rreg * λ

d = 3,36 * 0,58 = 1,95 м

Вот это стена! Но только такая толщина кирпичной кладки позволит Вам иметь теплый дом. Кирпич обладает очень большой теплопроводностью, и чтобы дом хранил тепло намного дольше, приходиться городить такую стены. Понятно, что мало кто решится возводить такое «бомбоубежище».

Значит будем утеплять стены другим материалом, у которых теплопроводность низкая, а соответственно толщина стены будет намного меньше. Материалов для утепления очень много, плюсы и минусы которых — это отдельная история, а сейчас решим утеплить стену каменной ватой.

Какой толщины выбрать слой ваты? Рекомендуемое значение сопротивления теплопередаче в Нижнем Новгороде 3,36, у нас уже есть стена со значением сопротивления – 1,1. Остается «добрать» 2,26.

Из таблицы теплопроводности материалов берем значение коэффициента для каменной ваты, плотностью 25 кг/м³ – 0,045, и вычисляем какой толщины должен быть утеплитель:

d = 2, 26 * 0,045 = 0,10 м

0,1 метра – 10 см – это минимальная толщина утеплителя, которая позволит сделать дом теплым.

Вывод: утепляем стены дома до требуемых норм СНиП, а также не забываем про пол и потолок, т.к. через них также идут большие теплопотери. Чем больше толщина утеплителя, тем меньше теплопотери, тем меньше энергозатрат придется потратить на обогрев помещения.

Не будем Вас утомлять расчетами, а сразу скажем, что каменной ваты на пол и потолок в качестве утеплителя необходимо минимум по 20 см – для Центральной полосы России. Для Севера – 25-30 см. Тогда Ваш дом будет держать тепло очень долго, расходы на отопление будут радовать, а отопительные приборы будете выбирать не из расчета 1 кВт на 10 м², а, например, КОУЗИ 450Вт на 10м². Почему на такую площадь будет достаточно одного «КОУЗИ», читайте в следующих статьях.

Для Севера – 25-30 см. Тогда Ваш дом будет держать тепло очень долго, расходы на отопление будут радовать, а отопительные приборы будете выбирать не из расчета 1 кВт на 10 м², а, например, КОУЗИ 450Вт на 10м². Почему на такую площадь будет достаточно одного «КОУЗИ», читайте в следующих статьях.

Сравнение теплопроводности строительных материалов для строительства стен. Расчет теплопотерь. Что такое теплопроводность

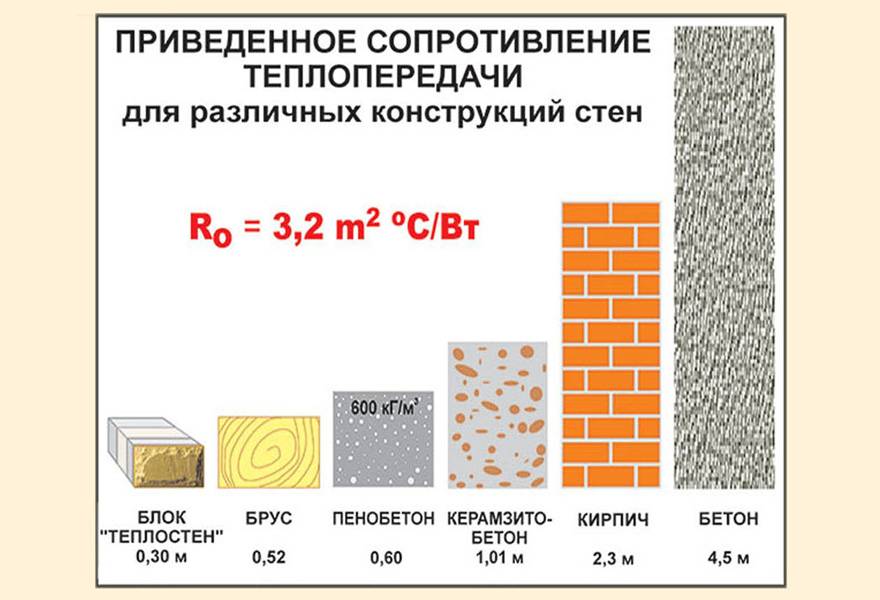

Необходимость использования Систем теплоизоляции WDVS вызвана высокой экономической эффективностью.

Вслед за странами Европы, в Российской Федерации приняли новые нормы теплосопротивления ограждающих и несущих конструкций, направленные на снижение эксплуатационных расходов и энергосбережение. С выходом СНиП II-3-79*, СНиП 23-02-2003 «Тепловая защита зданий» прежние нормы теплосопротивления устарели. Новыми нормами предусмотрено резкое возрастание требуемого сопротивления теплопередаче ограждающих конструкций. Теперь прежде использовавшиеся подходы в строительстве не соответствуют новым нормативным документам, необходимо менять принципы проектирования и строительства, внедрять современные технологии.

Как показали расчёты, однослойные конструкции экономически не отвечают принятым новым нормам строительной теплотехники. К примеру, в случае использования высокой несущей способности железобетона или кирпичной кладки, для того, чтобы этим же материалом выдержать нормы теплосопротивления, толщину стен необходимо увеличить соответственно до 6 и 2,3 метров, что противоречит здравому смыслу. Если же использовать материалы с лучшими показателями по теплосопротивлению, то их несущая способность сильно ограничена, к примеру, как у газобетона и керамзитобетона, а пенополистирол и минвата, эффективные утеплители, вообще не являются конструкционными материалами. На данный момент нет абсолютного строительного материала, у которого бы была высокая несущая способность в сочетании с высоким коэффициентом теплосопротивления.

Чтобы отвечать всем нормам строительства и энергосбережения необходимо здание строить по принципу многослойных конструкций, где одна часть будет выполнять несущую функцию, вторая — тепловую защиту здания. В таком случае толщина стен остаётся разумной, соблюдается нормированное теплосопротивление стен. Системы WDVS по своим теплотехническим показателям являются самыми оптимальными из всех представленных на рынке фасадных систем.

В таком случае толщина стен остаётся разумной, соблюдается нормированное теплосопротивление стен. Системы WDVS по своим теплотехническим показателям являются самыми оптимальными из всех представленных на рынке фасадных систем.

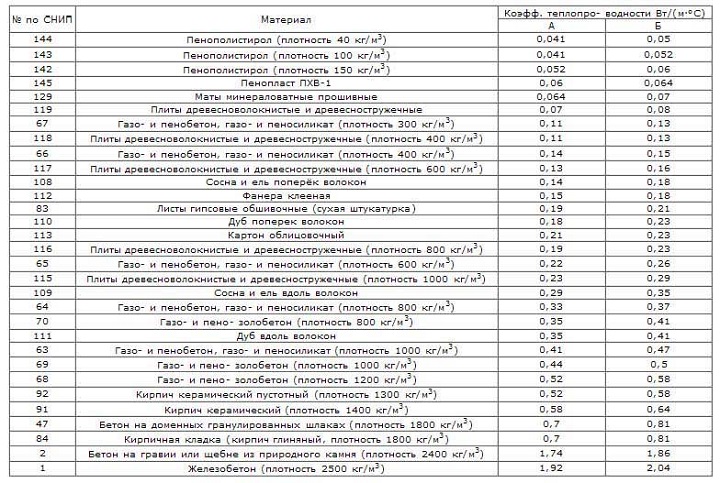

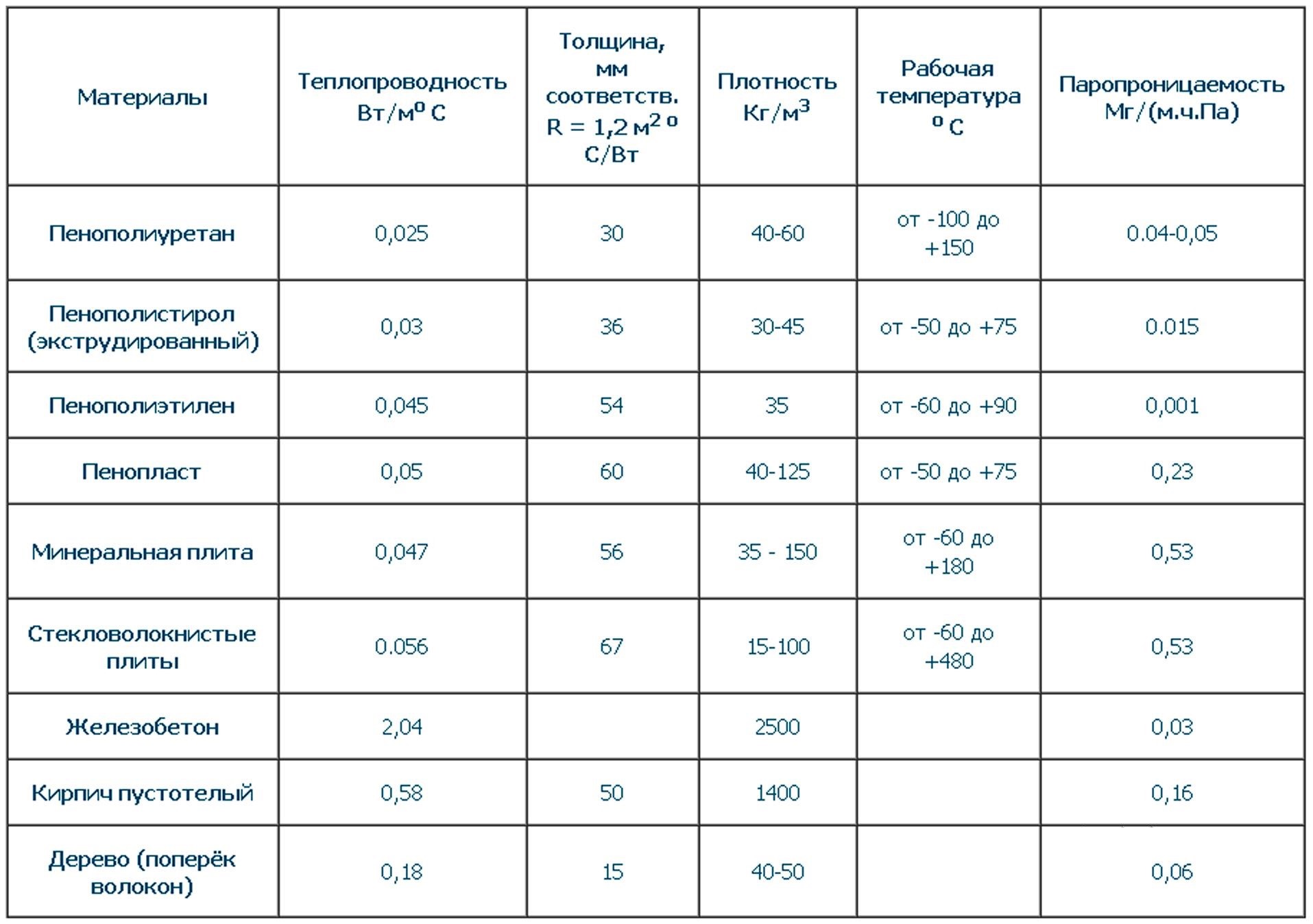

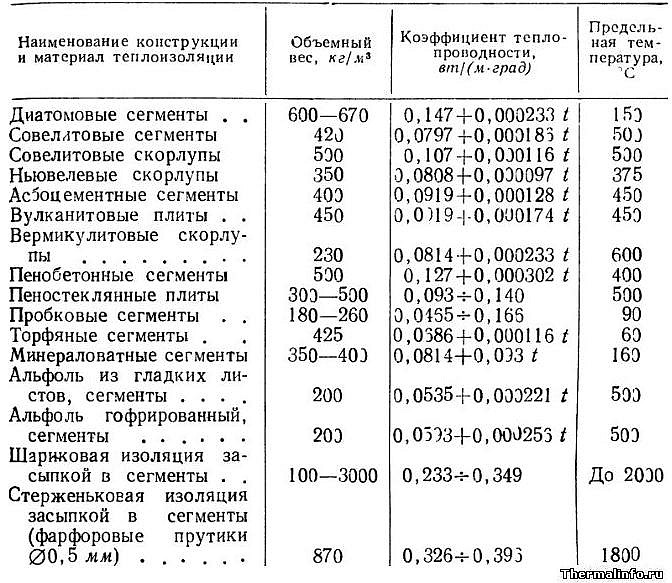

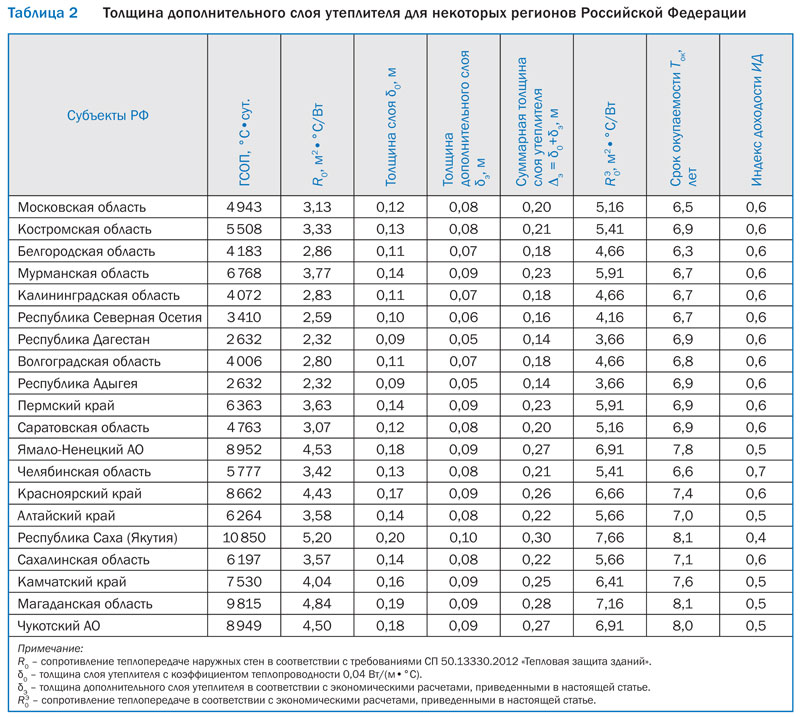

Таблица необходимой толщины утеплителя для выполнения требований действующих норм по теплосопротивлению в некоторых городах РФ:

Таблица, где:

1

— географическая точка 2

— средняя температура отопительного периода 3

— продолжительность отопительного периода в сутках 4

— градусо-сутки отопительного периода Dd, °С * сут 5

— нормируемое значение сопротивления теплопередаче Rreq, м2*°С/Вт стен 6 — требуемая толщина утеплителя

Условия выполнения расчётов для таблицы:

1. Расчёт основывается на требованиях СНиП 23-02-2003

2. За пример расчёта взята группа зданий 1 — Жилые, лечебно-профилактические и детские учреждения, школы, интернаты, гостиницы и общежития.

3. За несущую стену в таблице принимается кирпичная кладка толщиной 510 мм из глиняного обыкновенного кирпича на цементно-песчаном растворе l = 0,76 Вт/(м * °С)

4. Коэффициент теплопроводности берётся для зон А.

Коэффициент теплопроводности берётся для зон А.

5. Расчётная температура внутреннего воздуха помещения + 21 °С «жилая комната в холодный период года» (ГОСТ 30494-96)

6. Rreq рассчитано по формуле Rreq=aDd+b для данного географического места

7. Расчёт: Формула расчёта общего сопротивления теплопередаче многослойных ограждений:

R0= Rв + Rв.п + Rн.к + Rо.к + Rн Rв — сопротивление теплообмену у внутренней поверхности конструкции

Rн — сопротивление теплообмену у наружной поверхности конструкции

Rв.п — сопротивление теплопроводности воздушной прослойки (20 мм)

Rн.к — сопротивление теплопроводности несущей конструкции

Rо.к — сопротивление теплопроводности ограждающей конструкции

R = d/l d — толщина однородного материала в м,

l — коэффициент теплопроводности материала, Вт/(м * °С)

R0 = 0,115 + 0,02/7,3 + 0,51/0,76 + dу/l + 0,043 = 0,832 + dу/l

dу — толщина теплоизоляции

R0 = Rreq

Формула расчёта толщины утеплителя для данных условий:

dу = l * (Rreq — 0,832)

а) — за среднюю толщину воздушной прослойки между стеной и теплоизоляцией принято 20 мм

б) — коэффициент теплопроводности пенополистирола ПСБ-С-25Ф l = 0,039 Вт/(м * °С) (на основании протокола испытаний)

в) — коэффициент теплопроводности фасадной минваты l = 0,041 Вт/(м * °С) (на основании протокола испытаний)

* в таблице даны усреднённые показатели необходимой толщины этих двух типов утеплителя.

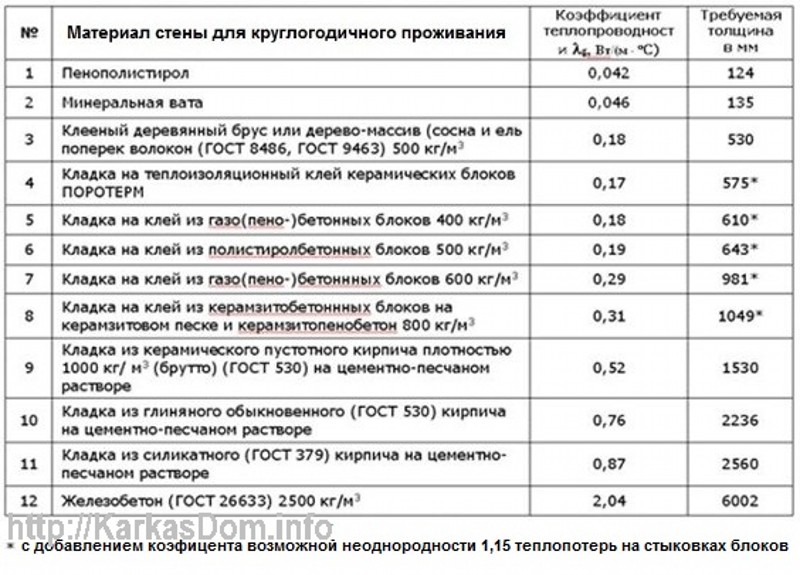

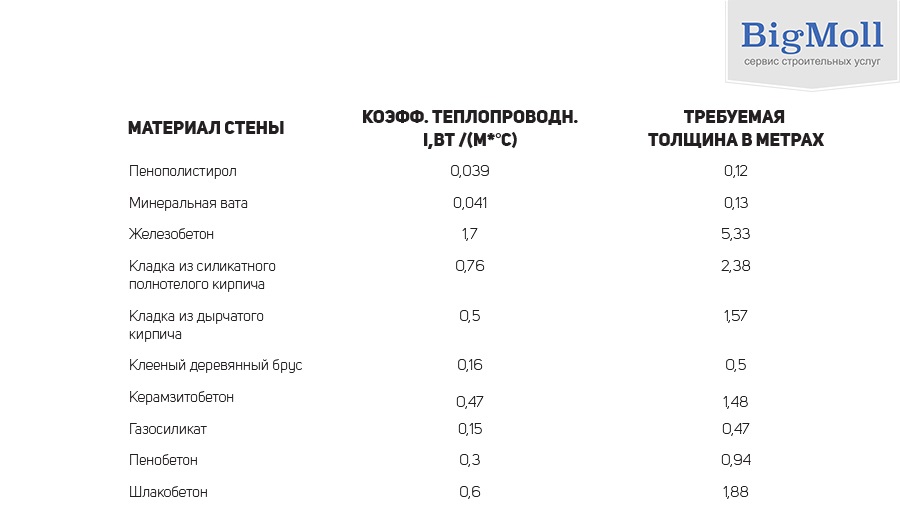

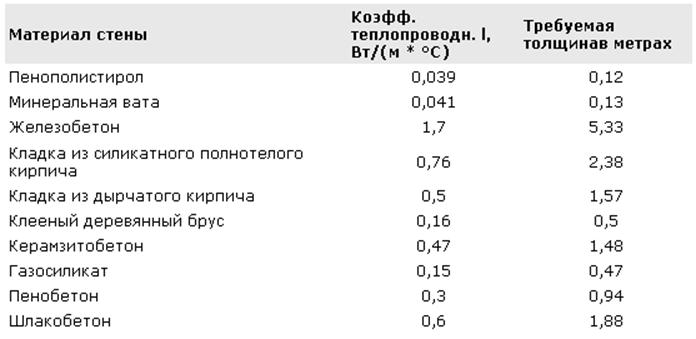

Примерный расчёт толщины стен из однородного материала для выполнения требований СНиП 23-02-2003 «Тепловая защита зданий».

* для сравнительного анализа используются данные климатической зоны г. Москвы и Московской области.

Условия выполнения расчётов для таблицы:

1. Нормируемое значение сопротивления теплопередаче Rreq = 3,14

2. Толщина однородного материала d= Rreq * l

Таким образом, из таблицы видно, что для того, чтобы построить здание из однородного материала, отвечающее современным требованиям теплосопротивления, к примеру, из традиционной кирпичной кладки, даже из дырчатого кирпича, толщина стен должна быть не менее 1,53 метра.

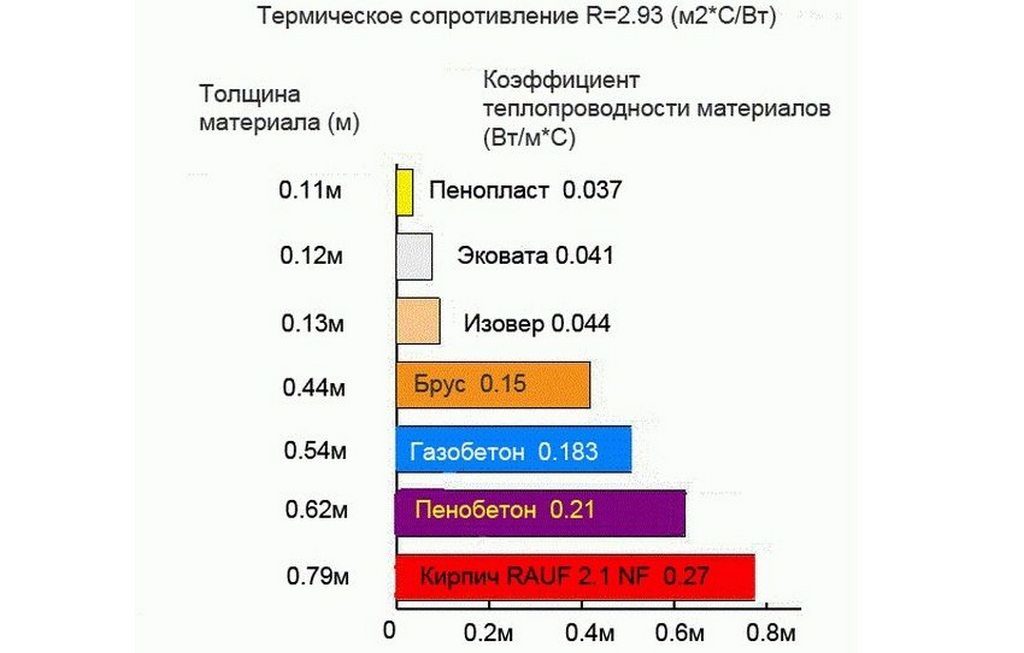

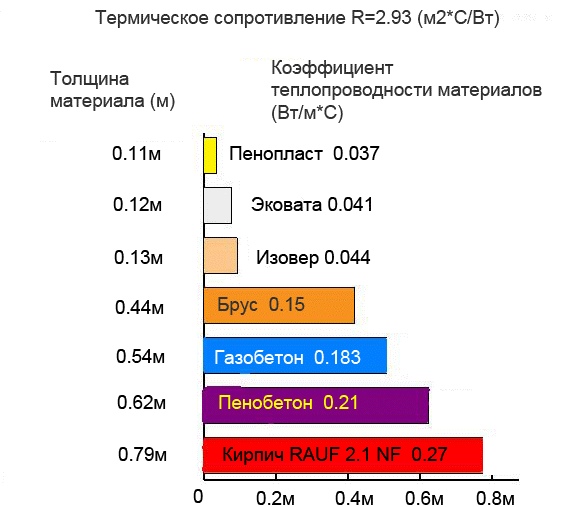

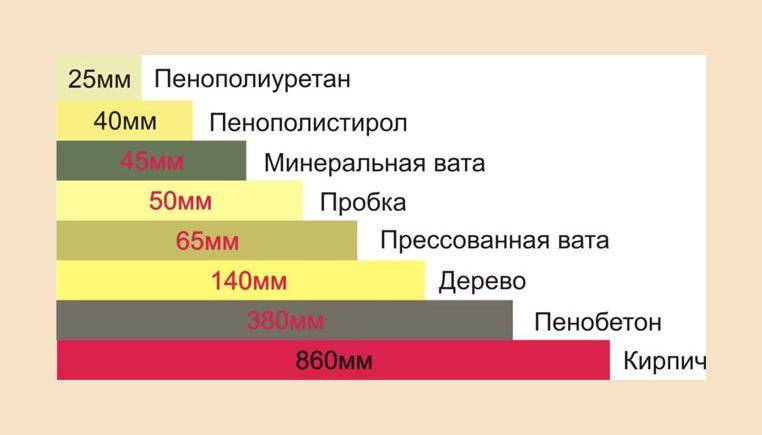

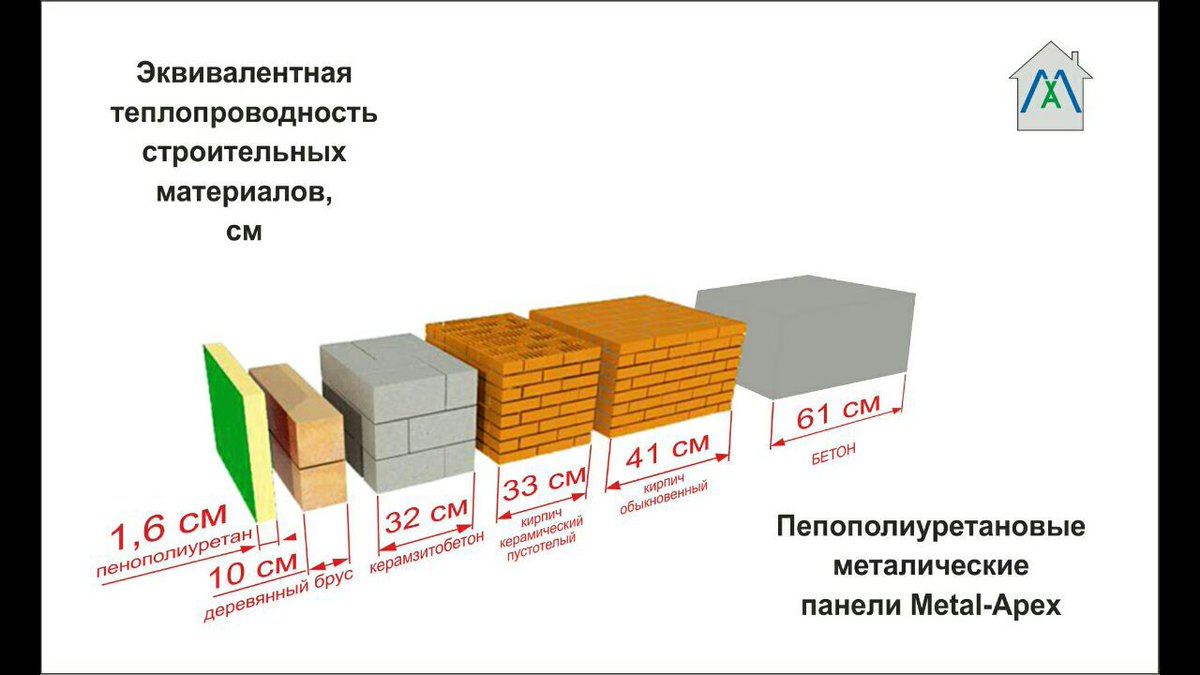

Чтобы наглядно показать, какой толщины необходим материал для выполнения требований по теплосопротивлению стен из однородного материала, выполнен расчёт, учитывающий конструктивные особенности применения материалов, получились следующие результаты:

В данной таблице указаны расчётные данные

по теплопроводности материалов.

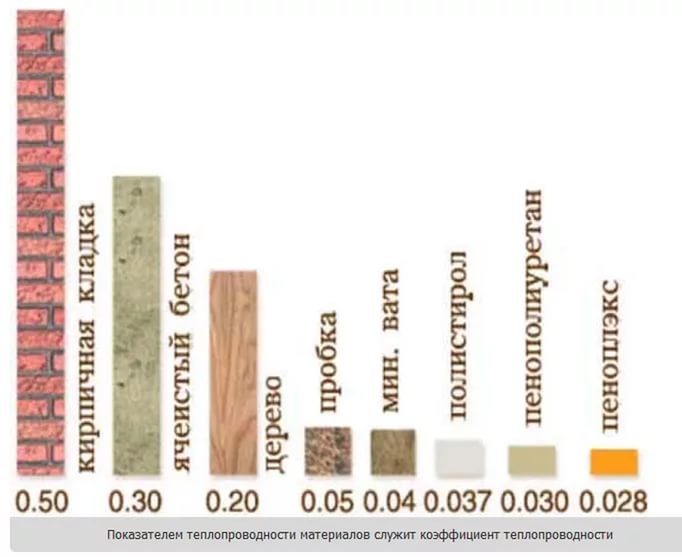

По данным таблицы для наглядности получается следующая диаграмма:

Страница в разработке

Утеплённая Шведская Плита

Утеплённая Шведская плита (УШП) — один из видов мелкозаглублённого фундамента. Технология пришла с Европы.Данный тип фундамента имеет два основных слоя. Нижний, теплоизоляционный слой, препятствует промерзанию грунта под домом. Верхний слой…

Фильм — пошаговая инструкция по технологии СФТК («мокрый фасад»)

При поддержке компании СИБУР, Ассоциации Производителей и Продавцов Пенополистирола, а также при сотрудничестве с компаниями «КРАЙЗЕЛЬ РУС», «ТЕРМОКЛИП» и «АРМАТ-ТД» создан уникальный обучающий фильм по технологии производства штукатурных теплоизоляционных фасадных…

В феврале 2015 года выпущен очередной обучающий видеофильм по фасадным системам.

Как правильно изготавливать декор-элементы для украшения коттеджа — об этом пошагово в видеофильме.

При поддержке СИБУРа состоялась I практическая конференция «Полимеры в теплоизоляции»

27 мая в Москве состоялась I практическая конференция «Полимеры в теплоизоляции», организованная информационно-аналитическим центром Rupec и журналом «Нефтегазовая вертикаль» при поддержке СИБУРа.

Главными темами конференции стали тенденции в области нормативной…

Главными темами конференции стали тенденции в области нормативной…Справочник — вес, диаметр, ширина чёрного металлопроката (арматура, уголок, швеллер, двутавр, трубы)

1. Справочник: диаметр, вес погонного метра арматуры, сечение, класс стали

Системы «БОЛАРС ТВД-1» и «БОЛАРС ТВД-2» абсолютно пожаробезопасны!

Системы «БОЛАРС ТВД-1» и «БОЛАРС ТВД-2» абсолютно пожаробезопасны!К такому выводу пришли специалисты, проведя огневые испытания на фасадных теплоизоляционных системах ТМ «БОЛАРС».

Системам присвоен класс пожарной опасности К0 – самые безопасные. Огромную…

Prev

Next

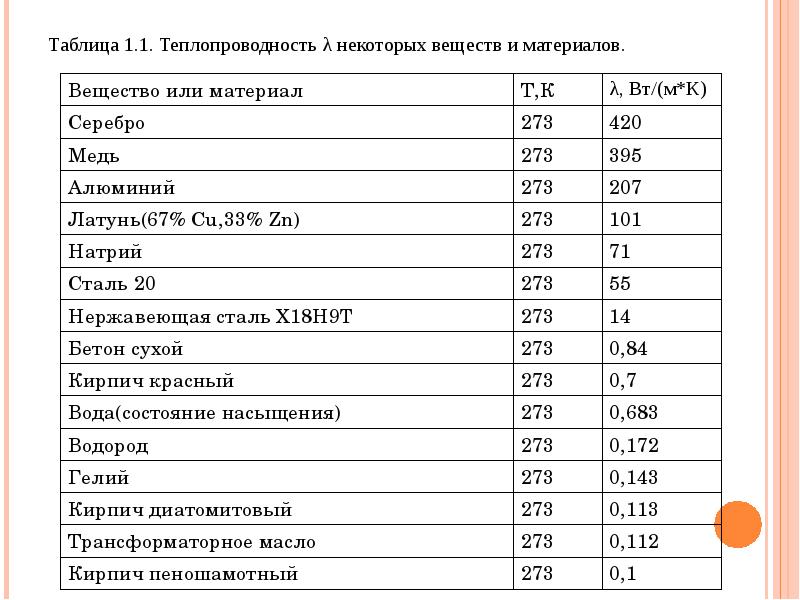

Что такое теплопроводность? Знать об этой величине необходимо не только профессионалам-строителям, но и простым обывателям, решившим самостоятельно построить дом.

Каждый материал, используемый в строительстве, имеет свой показатель этой величины. Самое низкое его значение – у утеплителей, самое высокое – у металлов. Поэтому необходимо знать формулу, которая поможет рассчитать толщину как возводимых стен, так и теплоизоляции, чтобы получить в итоге уютный дом.

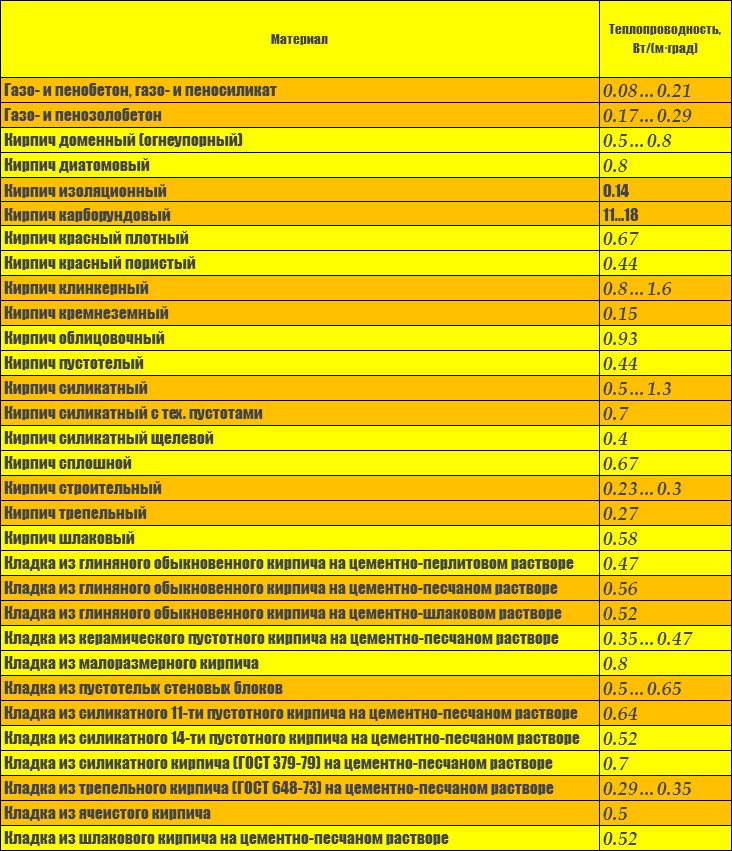

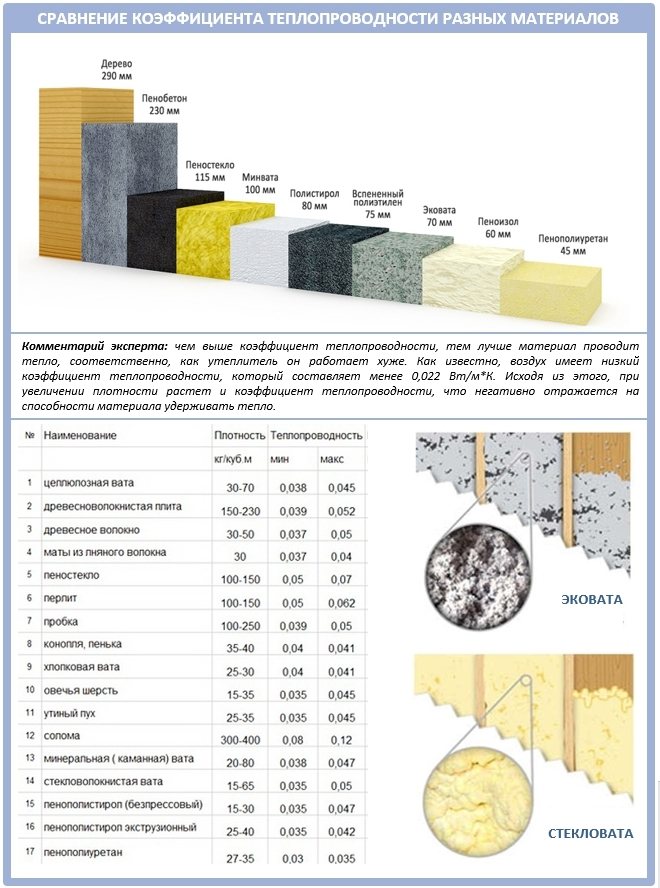

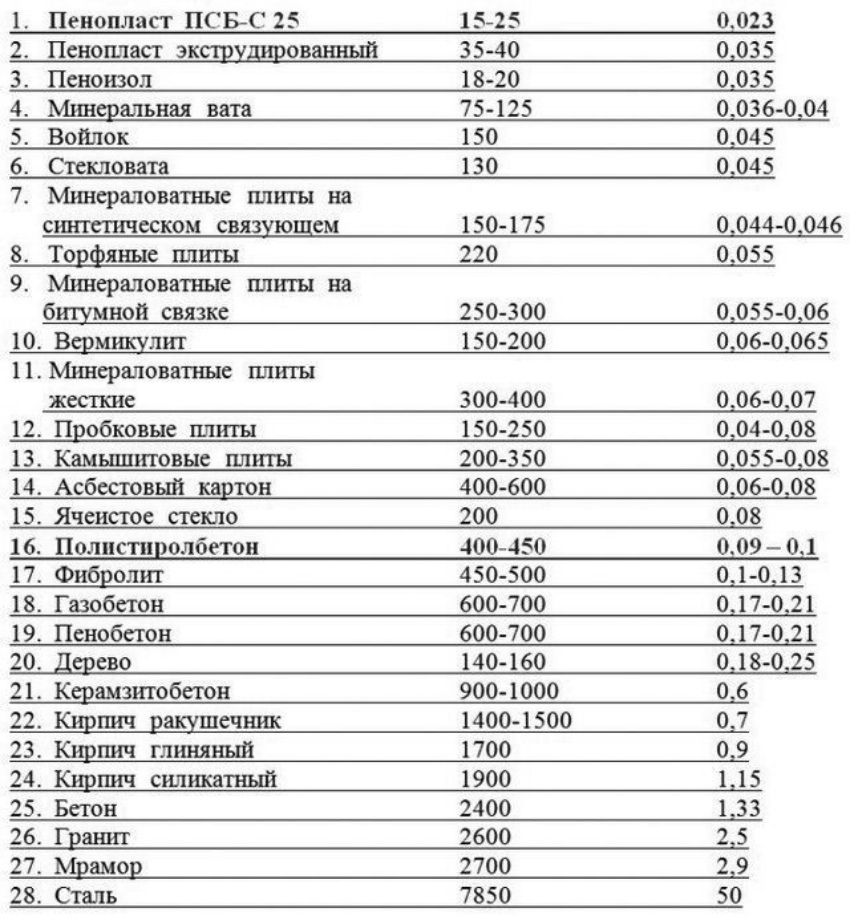

Сравнение проводимости тепла у самых распространённых утеплителей

Чтобы иметь представление о проводимости тепла разных материалов, предназначенных для утепления, нужно сравнить их коэффициенты (Вт/м*К), приведённые в следующей таблице:

Как видно из вышеприведённых данных, показатель проводимости тепла таких строительных материалов, как теплоизоляционные, варьируется от минимального (0,019) до максимального (0,5). Все теплоизоляционные материалы имеют определённый разброс показаний. СНиПы описывают каждый из них в нескольких видах – в сухом, нормальном и влажном. Минимальный коэффициент проводимости тепла соответствует сухому состоянию, максимальный – влажному.

Если задумано индивидуальное строительство

При возведении дома важно учитывать технические характеристики всех составляющих (материала для стен, кладочного раствора, будущего утепления, гидроизоляционных и пароотводящих плёнок, финишной отделки).

Для понимания, какие стены наилучшим образом будут сохранять тепло, нужно проанализировать коэффициент теплопроводности не только материала для стен, но и строительного раствора, что видно из таблицы ниже:

| Номер п/п | Материал для стен, строительный раствор | Коэффициент теплопроводности по СНиП |

1. | Кирпич | 0,35 – 0,87 |

| 2. | Саманные блоки | 0,1 – 0,44 |

| 3. | Бетон | 1,51 – 1,86 |

| 4. | Пенобетон и газобетон на основе цемента | 0,11 – 0,43 |

| 5. | Пенобетон и газобетон на основе извести | 0,13 – 0,55 |

| 6. | Ячеистый бетон | 0,08 – 0,26 |

| 7. | Керамические блоки | 0,14 – 0,18 |

| 8. | Строительный раствор цементно-песчаный | 0,58 – 0,93 |

| 9. | Строительный раствор с добавлением извести | 0,47 – 0,81 |

Важно

. Из приведённых в таблице данных видно, что у каждого строительного материала довольно большой разброс в показателях коэффициента теплопроводности.

Это связано с несколькими причинами:

- Плотность. Все утеплители выпускаются или укладываются (пеноизол, эковата) различной плотности.

Чем ниже плотность (больше присутствует воздуха в теплоизоляционной структуре), тем ниже проводимость тепла. И, наоборот, у очень плотных утеплителей этот коэффициент выше.

Чем ниже плотность (больше присутствует воздуха в теплоизоляционной структуре), тем ниже проводимость тепла. И, наоборот, у очень плотных утеплителей этот коэффициент выше. - Вещество, из которого производят (основа). Например, кирпич бывает силикатным, керамическим, глиняным. От этого зависит и коэффициент теплопроводности.

- Количество пустот. Это касается кирпича (пустотелый и полнотелый) и теплоизоляции. Воздух – самый худший проводник тепла. Коэффициент его теплопроводимости – 0,026. Чем больше пустот, тем ниже этот показатель.

Строительный раствор хорошо проводит тепло, поэтому любые стены рекомендуется утеплять.

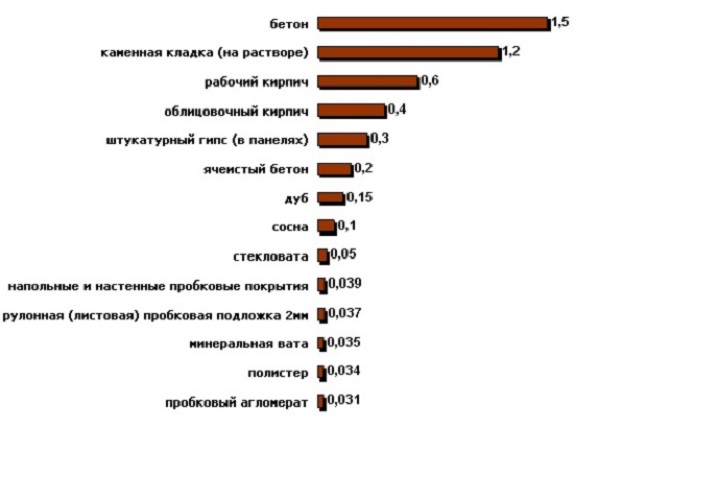

Если объяснять на пальцах

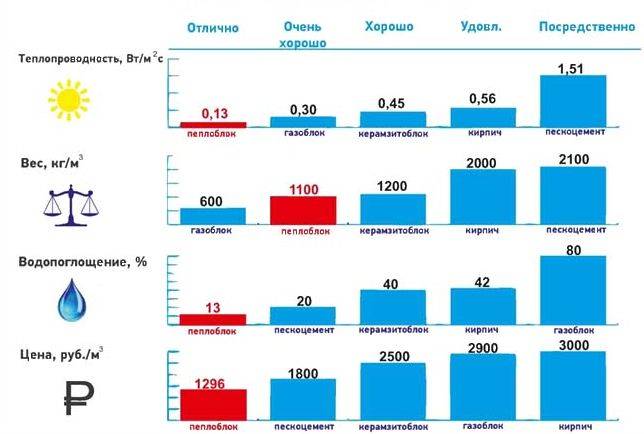

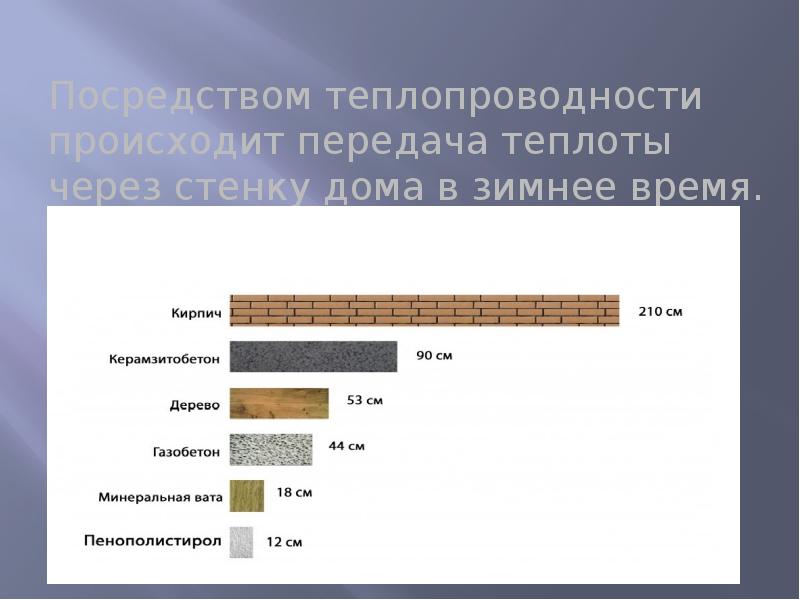

Для наглядности и понимания, что такое теплопроводность, можно сравнить кирпичную стену, толщиной 2 м 10 см с другими материалами. Таким образом, 2,1 метра кирпича, сложенного в стену на обычном цементно-песчаном растворе равны:

- стене толщиной 0,9 м из керамзитобетона;

- брусу, диаметром 0,53 м;

- стене, толщиной 0,44 м из газобетона.

Если речь заходит от таких распространённых утеплителях, как минеральная вата и пенополистирол, то потребуется всего 0,18 м первой теплоизоляции или 0,12 м второй, чтобы значения теплопроводности огромной кирпичной стены оказались равными тонюсенькому слою теплоизоляции.

Сравнительная характеристика теплопроводности утеплительных, строительных и отделочных материалов, которую можно произвести, изучив СНиПы, позволяет проанализировать и правильно составить утеплительный пирог (основание, утеплитель, финишная отделка). Чем ниже теплопроводность, тем выше цена. Ярким примером могут послужить стены дома, сложенные из керамических блоков или обычного высококачественного кирпича. Первые имеют теплопроводность всего 0,14 – 0,18 и стоят намного дороже любого, самого лучшего кирпича.

Прочный и теплый дом – это основное требование, которое предъявляется проектировщикам и строителям. Поэтому еще на стадии проектирования зданий в конструкцию закладываются две разновидности стройматериалов: конструкционные и теплоизоляционные.

Первые обладают повышенной прочностью, но большой теплопроводностью, и именно их чаще всего и используют для возведения стен, перекрытий, оснований и фундаментов. Вторые – это материалы с низкой теплопроводностью. Их основное назначение – закрыть собой конструкционные материалы, чтобы понизить их показатель тепловой проводимости. Поэтому для облегчения расчетов и выбора используется таблица теплопроводности строительных материалов.

Читайте в статье:

Что такое теплопроводность

Законы физики определяют один постулат, который гласит, что тепловая энергия стремится от среды с высокой температурой к среде с низкой температурой. При этом, проходя через строительный материал, тепловая энергия затрачивает какое-то время. Переход не состоится лишь в том случае, если температура на разных сторонах от стройматериала одинаковая.

То есть, получается так, что процесс перехода тепловой энергии, к примеру, через стену, это время проникновения тепла. И чем больше времени на это затрачивается, тем ниже теплопроводность стены. Вот такое соотношение. К примеру, теплопроводность различных материалов:

Вот такое соотношение. К примеру, теплопроводность различных материалов:

- бетон –1,51 Вт/м×К;

- кирпич – 0,56;

- древесина – 0,09-0,1;

- песок – 0,35;

- керамзит – 0,1;

- сталь – 58.

Чтобы было понятно, о чем идет речь, надо обозначить, что бетонная конструкции не будет ни под каким предлогом пропускать через себя тепловую энергию, если ее толщина будет в пределах 6 м. Понятно, что это просто невозможно в домостроении. А значит, придется для снижения теплопроводности использовать другие материалы, у которых показатель ниже. И ими облицовывать бетонное сооружение.

Что такое коэффициент теплопроводности

Коэффициент теплоотдачи или теплопроводности материалов, который также обозначен в таблицах, это характеристика тепловой проводимости. Он обозначает количество тепловой энергии, проходящий через толщу стройматериала за определенный промежуток времени.

В принципе, коэффициент обозначает именно количественный показатель. И чем он меньше, тем теплопроводность материала лучше. Из сравнения выше видно, что стальные профили и конструкции обладают самым высоким коэффициентом. А значит, они практически не держат тепло. Из строительных материалов,сдерживающих тепло, которые используются для сооружения несущих конструкций, это древесина.

И чем он меньше, тем теплопроводность материала лучше. Из сравнения выше видно, что стальные профили и конструкции обладают самым высоким коэффициентом. А значит, они практически не держат тепло. Из строительных материалов,сдерживающих тепло, которые используются для сооружения несущих конструкций, это древесина.

Но надо обозначить и другой момент. К примеру, все та же сталь. Этот прочный материал используют для отведения тепла, где есть необходимость сделать быстрый перенос. К примеру, радиаторы отопления. То есть, высокий показатель теплопроводности – это не всегда плохо.

Что влияет на теплопроводность строительных материалов

Есть несколько параметров, которые сильно влияют на тепловую проводимость.

- Структура самого материала.

- Его плотность и влажность.

Что касается структуры, то здесь огромное разнообразие: однородная плотная, волокнистая, пористая, конгломератная (бетон), рыхлозернистая и прочее. Так вот надо обозначить, что чем неоднороднее структура у материала, тем ниже у него теплопроводность. Все дело в том, что проходить сквозь вещество, в котором большой объем занимают поры разного размера, тем сложнее энергии через нее перемещаться. А ведь в данном случае тепловая энергия – это излучение. То есть, оно не проходит равномерно, а начинает изменять направления, теряя силу внутри материала.

Все дело в том, что проходить сквозь вещество, в котором большой объем занимают поры разного размера, тем сложнее энергии через нее перемещаться. А ведь в данном случае тепловая энергия – это излучение. То есть, оно не проходит равномерно, а начинает изменять направления, теряя силу внутри материала.

Теперь о плотности. Этот параметр обозначает, на каком расстоянии между собой располагаются частички материала внутри его самого. Исходя из предыдущей позиции, можно сделать вывод: чем меньше это расстояние, а значит, больше плотность, тем тепловая проводимость выше. И наоборот. Тот же пористый материал имеет плотность меньше, чем однородный.

Влажность – это вода, которая имеет плотную структуру. И ее теплопроводность равна 0,6 Вт/м*К. Достаточно высокий показатель, сравнимый с коэффициентом теплопроводности кирпича. Поэтому когда она начинает проникать в структуру материала и заполнять собой поры, это увеличение тепловой проводимости.

Коэффициент теплопроводности строительных материалов: как применяется на практике и таблица

Практические значение коэффициента – это правильно проведенный расчет толщины несущих конструкций с учетом используемых утеплителей. Необходимо отметить, что возводимое здание – это несколько ограждающих конструкций, через которые происходит утечка тепла. И у каждой их них свой процент теплопотерь.

Необходимо отметить, что возводимое здание – это несколько ограждающих конструкций, через которые происходит утечка тепла. И у каждой их них свой процент теплопотерь.

- через стены уходит до 30% тепловой энергии общего расхода.

- Через полы – 10%.

- Через окна и двери – 20%.

- Через крышу – 30%.

То есть, получается так, что если неправильно рассчитать теплопроводность всех ограждений, то проживающим в таком доме людям придется довольствоваться лишь 10% тепловой энергии, которое выделяет отопительная система. 90% – это, как говорят, выброшенные на ветер деньги.

Мнение эксперта

Инженер-проектировщик ОВиК (отопление, вентиляция и кондиционирование) ООО «АСП Северо-Запад»

Спросить у специалиста

“Идеальный дом должен быть построен из теплоизоляционных материалов, в котором все 100% тепла будут оставаться внутри. Но по таблице теплопроводности материалов и утеплителей вы не найдете тот идеальный стройматериал, из которого можно было бы возвести такое сооружение. Потому что пористая структура – это низкие несущие способности конструкции. Исключением может быть древесина, но и она не идеал.”

Потому что пористая структура – это низкие несущие способности конструкции. Исключением может быть древесина, но и она не идеал.”

Поэтому при строительстве домов стараются использовать разные строительные материалы, дополняющие друг друга по теплопроводности. При этом очень важно соотносить толщину каждого элемента в общей строительной конструкции. В этом плане идеальным домом можно считать каркасный. У него деревянная основа, уже можно говорить о теплом доме, и утеплители, которые закладываются между элементами каркасной постройки. Конечно, с учетом средней температуры региона придется точно рассчитать толщину стен и других ограждающих элементов. Но, как показывает практика, вносимые изменения не столь значительны, чтобы можно было бы говорить о больших капитальных вложениях.

Рассмотрим несколько часто используемых строительных материалов и проведем сравнение их теплопроводность по толщине.

Теплопроводность кирпича: таблица по разновидностям

| Фото | Вид кирпича | Теплопроводность, Вт/м*К |

|---|---|---|

| Керамический полнотелый | 0,5-0,8 | |

| Керамический щелевой | 0,34-0,43 | |

| Поризованный | 0,22 | |

| Силикатный полнотелый | 0,7-0,8 | |

| Силикатный щелевой | 0,4 | |

| Клинкерный | 0,8-0,9 |

Теплопроводность дерева: таблица по породам

Коэффициент теплопроводности пробкового дерева самый низкий из всех пород древесины. Именно пробка часто используется в качестве теплоизоляционного материала при проведении утеплительных мероприятий.

Именно пробка часто используется в качестве теплоизоляционного материала при проведении утеплительных мероприятий.

Теплопроводность металлов: таблица

Данный показатель у металлов изменяется с изменением температуры, в которой они применяются. И здесь соотношение такое – чем выше температура, тем ниже коэффициент. В таблице покажем металлы, которые используются в строительной сфере.

Теперь, что касается соотношения с температурой.

- У алюминия при температуре -100°С теплопроводность составляет 245 Вт/м*К. А при температуре 0°С – 238. При +100°С – 230, при +700°С – 0,9.

- У меди: при -100°С –405, при 0°С – 385, при +100°С – 380, а при +700°С – 350.

Таблица теплопроводности других материалов

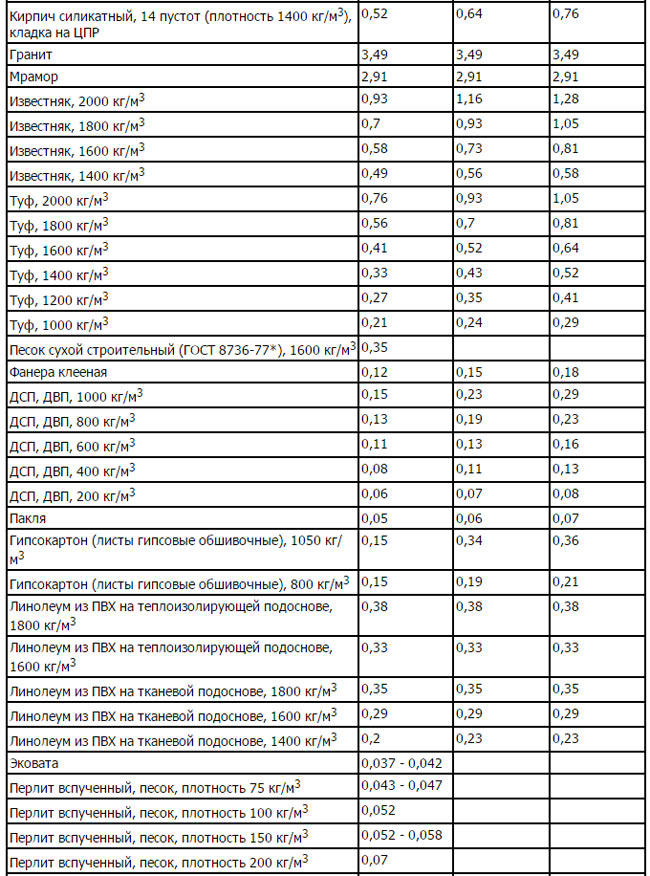

В основном нас будет интересовать таблица теплопроводности изоляционных материалов. Необходимо отметить, что если у металлов данный параметр зависит от температуры, то у утеплителей от их плотности. Поэтому в таблице будут расставлены показатели с учетом плотности материалом.

| Теплоизоляционный материал | Плотность, кг/м³ | Теплопроводность, Вт/м*К |

|---|---|---|

| Минеральная вата (базальтовая) | 50 | 0,048 |

| 100 | 0,056 | |

| 200 | 0,07 | |

| Стекловата | 155 | 0,041 |

| 200 | 0,044 | |

| Пенополистирол | 40 | 0,038 |

| 100 | 0,041 | |

| 150 | 0,05 | |

| Пенополистирол экструдированный | 33 | 0,031 |

| Пенополиуретан | 32 | 0,023 |

| 40 | 0,029 | |

| 60 | 0,035 | |

| 80 | 0,041 |

И таблица теплоизоляционных свойств строительных материалов. Основные из них уже рассмотрены, обозначим те, которые в таблицы не вошли, и которые относятся к категории часто используемых.

| Строительный материал | Плотность, кг/м³ | Теплопроводность, Вт/м*К |

|---|---|---|

| Бетон | 2400 | 1,51 |

| Железобетон | 2500 | 1,69 |

| Керамзитобетон | 500 | 0,14 |

| Керамзитобетон | 1800 | 0,66 |

| Пенобетон | 300 | 0,08 |

| Пеностекло | 400 | 0,11 |

Коэффициент теплопроводности воздушной прослойки

Всем известно, что воздух, если его оставить внутри строительного материала или между слоями стройматериалов, это великолепный утеплитель. Почему так происходит, ведь сам воздух, как таковой, не может сдерживать тепло. Для этого надо рассмотреть саму воздушную прослойку, огражденную двумя слоями стройматериалов. Один из них соприкасается с зоной положительных температур, другой с зоной отрицательный.

Тепловая энергия движется от плюса к минусу, и встречает на своем пути слой воздуха. Что происходит внутри:

Что происходит внутри:

- Конвекция теплого воздуха внутри прослойки.

- Тепловое излучение от материала с плюсовой температурой.

Поэтому сам тепловой поток – это сумма двух факторов с добавлением теплопроводности первого материала. Необходимо сразу отметить, что излучение занимает большую часть теплового потока. Сегодня все расчеты теплосопротивления стен и других несущих ограждающих конструкций проводят на онлайн-калькуляторах. Что касается воздушной прослойки, то такие расчеты провести сложно, поэтому берутся значения, которые в 50-х годах прошлого столетия были получены лабораторными исследованиями.

В них четко оговаривается, что если разница температур стен, ограниченных воздухом, составляет 5°С, то излучение возрастает с 60% до 80%, если увеличить толщину прослойки с 10 до 200 мм. То есть, общий объем теплового потока остается тот же, излучение вырастает, а значит, теплопроводность стены падает. И разница значительная: с 38% до 2%. Правда, возрастает конвекция с 2% до 28%. Но так как пространство замкнутое, то движение воздуха внутри него никак не действует на внешние факторы.

Но так как пространство замкнутое, то движение воздуха внутри него никак не действует на внешние факторы.

Расчет толщины стены по теплопроводности вручную по формулам или калькулятором

Рассчитать толщину стены не так просто. Для этого нужно сложить все коэффициенты теплопроводности материалов, которые были использованы для сооружения стены. К примеру, кирпич, штукатурный раствор снаружи, плюс наружная облицовка, если такая будет использоваться. Внутренние выравнивающие материалы, это может быть все та же штукатурка или гипсокартонные листы, другие плитные или панельные покрытия. Если есть воздушная прослойка, то учитывают и ее.

Есть так называемая удельная теплопроводность по регионам, которую берут за основу. Так вот расчетная величина не должна быть больше удельной. В таблице ниже по городам дана удельная тепловая проводимость.

То есть, чем южнее, тем общая теплопроводность материалов должна быть меньше. Соответственно, можно уменьшать и толщину стены. Что касается онлайн-калькулятора, то предлагаем ниже посмотреть видео, на котором разбирается, как правильно пользоваться таким расчетным сервисом.

Что касается онлайн-калькулятора, то предлагаем ниже посмотреть видео, на котором разбирается, как правильно пользоваться таким расчетным сервисом.

Если у вас возникли вопросы, на которые, как вам показалось, вы не нашли ответы в этой статье, пишите их в комментариях. Наша редакция постарается на них ответить.

Строительство частного дома – очень непростой процесс от начала и до конца. Одним из основных вопросов данного процесса является выбор строительного сырья. Этот выбор должен быть очень грамотным и обдуманным, ведь от него зависит большая часть жизни в новом доме. Особняком в этом выборе стоит такое понятие, как теплопроводность материалов. От неё будет зависеть, насколько в доме будет тепло и комфортно.

Теплопроводность

– это способность физических тел (и веществ, из которых они изготовлены) передавать тепловую энергию. Объясняя более простым языком, это перенос энергии от тёплого места к холодному. У некоторых веществ такой перенос будет происходить быстро (например, у большинства металлов), а у некоторых, наоборот – очень медленно (резина).

Если говорить ещё более понятно, то в некоторых случаях, материалы, имея толщину в несколько метров, будут проводить тепло гораздо лучше, чем другие материалы, с толщиной в несколько десятков сантиметров. Например, несколько сантиметров гипсокартона смогут заменить внушительную стену из кирпича.

Основываясь на этих знаниях, можно предположить, что наиболее правильным будет выбор материалов с низкими значениями этой величины

, чтобы дом быстро не остывал. Для наглядности, обозначим процентное соотношение потерь тепла в разных участках дома:

От чего зависит теплопроводность?

Значения данной величины могут зависеть от нескольких факторов

. Например, коэффициент теплопроводности, о котором мы поговорим отдельно, влажность строительного сырья, плотность и так далее.

- Материалы, имеющие высокие показатели плотности, имеют, в свою очередь, и высокую способность к теплоотдаче, за счёт плотного скопления молекул внутри вещества. Пористые материалы, наоборот, будут нагреваться и остывать медленнее.

- На теплопередачу оказывает влияние и влажность материалов. Если материалы промокнут, то их теплоотдача возрастёт.

- Также, сильно влияет на этот показатель структура материала. Например, дерево с поперечными и продольными волокнами будет иметь разные значения теплопроводности.

- Показатель изменяется и при изменениях таких параметров, как давление и температура. С ростом температуры он увеличивается, а с ростом давления, наоборот – уменьшается.

Коэффициент теплопроводности

Для количественной оценки такого параметра, используются специальные коэффициенты теплопроводности

, строго задекларированные в СНИП. Например, коэффициент теплопроводности бетона равен 0,15-1,75 ВТ/(м*С) в зависимости от типа бетона. Где С – градусы Цельсия. На данный момент расчёт коэффициентов есть практически для всех существующих типов строительного сырья, применяющихся при строительстве. Коэффициенты теплопроводности строительных материалов очень важны в любых архитектурно-строительных работах.

Для удобного подбора материалов и их сравнения, используются специальные таблицы коэффициентов теплопроводности, разработанные по нормам СНИП(строительные нормы и правила). Теплопроводность строительных материалов

, таблица на которых будет приведена ниже, очень важна при строительстве любых объектов.

- Древесные материалы. Для некоторых материалов параметры будут приведены как вдоль волокон(Индекс 1, так и поперёк – индекс 2)

- Различные типы бетона.

- Различные виды строительного и декоративного кирпича.

Расчёт толщины утеплителя

Из вышеприведённых таблиц мы видим, насколько могут отличаться коэффициенты проводимости тепла у разных материалов. Для расчёта теплосопротивления будущей стены, существует нехитрая формула

, которая связывает толщину утеплителя и коэффициент его теплопроводности.

R = p / k , где R -показатель теплосопротивления, p -толщина слоя, k – коэффициент.

Из этой формулы несложно выделить и формулу расчёта толщины слоя утеплителя для требуемого теплосопротивления. P = R * k . Значение теплосопротивление разное для каждого региона. Для этих значений тоже существует специальная таблица, где их и можно посмотреть при расчёте толщины утеплителя.

P = R * k . Значение теплосопротивление разное для каждого региона. Для этих значений тоже существует специальная таблица, где их и можно посмотреть при расчёте толщины утеплителя.

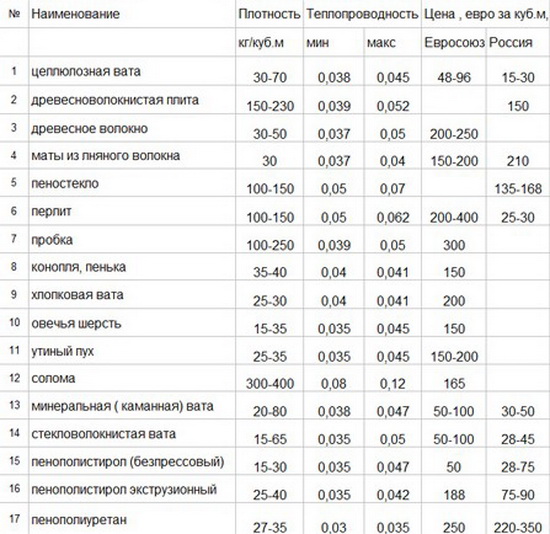

Теперь приведём примеры некоторых наиболее популярных утеплителей

и их технических характеристик.

Строительство любого дома, будь то коттедж или скромный дачный домик, должно начинаться с разработки проекта. На этом этапе закладывается не только архитектурный облик будущего строения, но и его конструктивные и теплотехнические характеристики.

Основной задачей на этапе проекта будет не только разработка прочных и долговечных конструктивных решений, способных поддерживать наиболее комфортный микроклимат с минимальными затратами. Помочь определиться с выбором может сравнительная таблица теплопроводности материалов.

Понятие теплопроводности

В общих чертах процесс теплопроводности характеризуется передачей тепловой энергии от более нагретых частиц твердого тела к менее нагретым. Процесс будет идти до тех пор, пока не наступит тепловое равновесие. Другими словами, пока не сравняются температуры.

Процесс будет идти до тех пор, пока не наступит тепловое равновесие. Другими словами, пока не сравняются температуры.

Применительно к ограждающим конструкциям дома (стены, пол, потолок, крыша) процесс теплопередачи будет определяться временем, в течение которого температура внутри помещения сравняется с температурой окружающей среды.

Чем более продолжителен по времени будет этот процесс, тем помещение будет более комфортным по ощущениям и экономичным по эксплуатационным расходам.

Численно процесс переноса тепла характеризуется коэффициентом теплопроводности.

Физический смысл коэффициента показывает, какое количество тепла за единицу времени проходит через единицу поверхности. Т.е. чем выше значение этого показателя, тем лучше проводится тепло, значит, тем быстрее будет происходить процесс теплообмена.

Соответственно, на этапе проектных работ необходимо спроектировать конструкции, теплопроводность которых должна иметь по возможности наименьшее значение.

Вернуться к оглавлению

Факторы, влияющие на величину теплопроводности

Теплопроводность материалов, используемых в строительстве, зависит от их параметров:

- Пористость – наличие пор в структуре материала нарушает его однородность. При прохождении теплового потока часть энергии передается через объем, занятый порами и заполненный воздухом. Принято за отсчетную точку принимать теплопроводность сухого воздуха (0,02 Вт/(м*°С)). Соответственно, чем больший объем будет занят воздушными порами, тем меньше будет теплопроводность материала.

- Структура пор – малый размер пор и их замкнутый характер способствуют снижению скорости теплового потока. В случае использования материалов с крупными сообщающимися порами в дополнение к теплопроводности в процессе переноса тепла будут участвовать процессы передачи тепла конвекцией.

- Плотность – при больших значениях частицы более тесно взаимодействуют друг с другом и в большей степени способствуют передаче тепловой энергии.

В общем случае значения теплопроводности материала в зависимости от его плотности определяются либо на основе справочных данных, либо эмпирически.

В общем случае значения теплопроводности материала в зависимости от его плотности определяются либо на основе справочных данных, либо эмпирически. - Влажность – значение теплопроводности для воды составляет (0,6 Вт/(м*°С)). При намокании стеновых конструкций или утеплителя происходит вытеснение сухого воздуха из пор и замещение его каплями жидкости или насыщенным влажным воздухом. Теплопроводность в этом случае значительно увеличится.

- Влияние температуры на теплопроводность материала отражается через формулу:

λ=λо*(1+b*t), (1)

где, λо – коэффициент теплопроводности при температуре 0 °С, Вт/м*°С;

b – справочная величина температурного коэффициента;

t – температура.

Вернуться к оглавлению

Практическое применение значения теплопроводности строительных материалов

Из понятия теплопроводности напрямую вытекает понятие толщины слоя материала для получения необходимого значения сопротивления теплового потока. Тепловое сопротивление – нормируемая величина.

Упрощенная формула, определяющая толщину слоя, будет иметь вид:

где, H – толщина слоя, м;

R – сопротивление теплопередаче, (м2*°С)/Вт;

λ – коэффициент теплопроводности, Вт/(м*°С).

Данная формула применительно к стене или перекрытию имеет следующие допущения:

- ограждающая конструкция имеет однородное монолитное строение;

- используемые стройматериалы имеют естественную влажность.

При проектировании необходимые нормируемые и справочные данные берутся из нормативной документации:

- СНиП23-01-99 – Строительная климатология;

- СНиП 23-02-2003 – Тепловая защита зданий;

- СП 23-101-2004 – Проектирование тепловой защиты зданий.

Вернуться к оглавлению

Теплопроводность материалов: параметры

Принято условное разделение материалов, применяемых в строительстве, на конструкционные и теплоизоляционные.

Конструкционные материалы применяются для возведения ограждающих конструкций (стен, перегородок, перекрытий). Они отличаются большими значениями теплопроводности.

Они отличаются большими значениями теплопроводности.

Значения коэффициентов теплопроводности сведены в таблицу 1:

Таблица 1

Подставляя в формулу (2) данные, взятые из нормативной документации, и данные из Таблицы 1, можно получить требуемую толщину стен для конкретного климатического района.

При выполнении стен только из конструкционных материалов без использования теплоизоляции их необходимая толщина (в случае использования железобетона) может достигать нескольких метров. Конструкция в этом случае получится непомерно большой и громоздкой.

Допускают возведение стен без использования дополнительного утепления, пожалуй, только пенобетон и дерево. И даже в этом случае толщина стены достигает полуметра.

Теплоизоляционные материалы имеют достаточно малые величины значения коэффициента теплопроводности.

Основной их диапазон лежит в пределах от 0,03 до 0,07 Вт/(м*°С). Наиболее распространенные материалы – это экструдированный пенополистирол, минеральная вата, пенопласт, стекловата, утепляющие материалы на основе пенополиуретана. Их использование позволяет значительно снизить толщину ограждающих конструкций.

Их использование позволяет значительно снизить толщину ограждающих конструкций.

Коэффициент теплопроводности строительных материалов. Таблица значений

Комфорт в построенном здании зависит от многих факторов. На микроклимат в помещении, к примеру, оказывает влияние коэффициент теплопроводности строительных материалов. Таблица данных параметров позволит выбрать наиболее подходящий материал для создания комфортных условий в доме.

Благодаря правильно приозведенному расчету, в дальнейшем можно сэкономить на отоплении дома. Даже если на начальном этапе строительство производить из более дорогих материалов, со временем они полностью окупятся. В случае если для строительства используются материалы, интенсивно пропускающие тепло, необходимо проводить дополнительный объем работ по утеплению дома. Его осуществляют и снаружи, и внутри зданий. Но в любом случае это несет дополнительные затраты и времени, и средств.

Понятие теплопроводности

В физике под теплопроводностью понимают передачу теплоты от более нагретых частиц к менее нагретым в результате их непосредственного соприкосновения. Под частицами здесь понимают атомы, молекулы или свободные электроны.

Под частицами здесь понимают атомы, молекулы или свободные электроны.

Если говорить простым языком, то теплопроводность – это способность конкретного материала пропускать тепло. Стоит отметить, что перемещение тепла будет продолжаться, пока не наступит равновесие температур.

Потери тепла для разных участков зданий различны. Если говорить о частном доме, до теплопотери будут происходить:

- через крышу — до 30 процентов;

- через дымоходы, естественную вентиляцию и так далее — до 25 процентов;

- через стены — до 15 процентов;

- через пол — до 15 процентов;

- через окна — до 15 процентов;

- через примыкание — до 15 процентов.

Для многоквартирных домов эти показатели немного отличаются. Потери через крышу и стены будут ниже. А вот через окна будет уходить гораздо больше тепла.

Коэффициент теплопроводности

Теплопроводность материала характеризуется временным интервалом, в течение которого температурные показатели достигнут равновесия. Об этом свидетельствует коэффициент теплопроводности строительных материалов. Таблица показывает, что между временем и теплопроводностью в данном случае существует обратная зависимость. То есть чем меньше времени уходит на передачу тепла, тем больше значение теплопроводности.

Об этом свидетельствует коэффициент теплопроводности строительных материалов. Таблица показывает, что между временем и теплопроводностью в данном случае существует обратная зависимость. То есть чем меньше времени уходит на передачу тепла, тем больше значение теплопроводности.

На практике это значит, что здание будет остывать быстрее, если больше будет коэффициент теплопроводности строительных материалов. Таблица значений в данном случае просто необходима. В ней видно, сколько тепла потеряет здание через единицу площади.

Рассмотрим пример. Кирпич обладает теплопроводностью 0,67 кВт/(м2*К) (значение взято из соответствующих таблиц). Это значит, что 1 квадратный метр поверхности с толщиной один метр будет пропускать 0,67 ватт тепла. Это значение будет при условии, что разница в температурах двух поверхностей составляет один градус. При увеличении разности до 10 градусов теплопотери составят уже 6,7 ватт. В таких условиях при уменьшении толщины стены в 10 раз (то есть до 10 сантиметров), потери тепла составят 67 ват.

Изменение теплопроводности

На коэффициенты теплопроводности строительных материалов оказывают влияние различного рода факторы. Основными параметрами являются:

- Плотность материала. Если плотность выше, значит, частицы внутри материала взаимодействуют друг с другом сильнее. Соответственно, передача тепловой энергии и установление равновесия температур произойдет быстрее. Следовательно, чем больше плотность, тем лучше материал пропускает тепло.

- Пористость. Здесь наблюдается противоположная ситуация. Материалы с большой пористостью обладают неоднородной структурой. Большую часть объема занимает воздух, обладающий минимальным коэффициентом. Передача тепловой энергии через маленькие поры затруднена. Соответственно, теплопроводность будет увеличиваться.

- Влажность. С увеличением влажности будет выше и коэффициент теплопроводности строительных материалов.

Таблица, приведенная выше, показывает точные значения для некоторых материалов.

Сравнение теплопроводности материалов на практике

Неопытному человеку сложно понять, что же собой представляют коэффициенты теплопроводности строительных материалов. СНиП дает точные значения, которые содержатся в таблице.

Чтобы лучше понять разницу данных значений, рассмотрим пример. Сравним несколько различных материалов. Количество пропускаемого ими тепла можно сделать одинаковым, если изменять толщину стены. Так, стена из бетонных панелей (с утеплителем) толщиной 14 сантиметров будет соответствовать деревянной стене с толщиной 15 сантиметров. То же значение теплопроводности будет характерно для керамзитобетона толщиной 30 сантиметров, пустотелого кирпича толщиной 51 сантиметр. Если брать обычный кирпич, то для получения данной теплопроводности необходимо построить стену толщиной 64 сантиметра.

Государственные стандарты

Определяется коэффициент теплопроводности строительных материалов (таблица) СНиП и другими документами. Так, для составления таблицы, которая размещена выше, были использованы такие документы, как СНиП 11-3-79, СНиП 23-02-2003, СП 50. 13330.2012.

13330.2012.

Если стандарты не дают значения коэффициента теплопроводности необходимого строительного материала, его можно узнать у производителя. Посмотрите на упаковке, не указан ли данный параметр там. Еще один выход – зайти на официальный сайт производителя.

Как видно, расчет теплопотерь играет важную роль в процессе строительства зданий. От этого будет зависеть уровень комфортного нахождения внутри помещения. Поэтому еще на этапе проектирования необходимо со всей тщательностью подходить к вопросу выбора строительных материалов. Это позволит снизить расход финансовых средств на отопление. При этом толщина выбранного материала для каждого региона будет отличаться. И зависеть она будет от климатических условий зоны проживания.

таблица сравнения с другими материалами и расчет толщины слоя утеплителя в зависимости от теплопроводности

В технической литературе пенополиуретан описывается как материал с самой низкой теплопроводностью в списке стандартных термоизоляционных материалов. Пенополистирол и жесткий пенополиуретан с низкой плотностью (от 20 до 50 кг/м3) по праву стали самыми используемыми материалами для промышленных холодильных и морозильных камер и других систем, где требуется повышенная термоизоляция. В этом заслуга низкой теплопередачи. Для сравнения теплопроводность жесткого пенополиуретана в разы ниже теплопроводности минеральной ваты и всех других популярных утеплителей.

Пенополистирол и жесткий пенополиуретан с низкой плотностью (от 20 до 50 кг/м3) по праву стали самыми используемыми материалами для промышленных холодильных и морозильных камер и других систем, где требуется повышенная термоизоляция. В этом заслуга низкой теплопередачи. Для сравнения теплопроводность жесткого пенополиуретана в разы ниже теплопроводности минеральной ваты и всех других популярных утеплителей.

Коэффициент теплопроводности жесткого пенополиуретана и других материалов

Именно низкая теплопроводность делает ППУ оптимальным материалом для термоизоляции. Коэффициент теплопроводности жесткого пенополиуретана составляет 0,019 – 0,028 Вт/м*К. Этот показатель определяет количество теплоты, которая проходит сквозь куб материала со стороной в 1 м за 1 секунду при единичном изменении температуры в 1 Кельвин. Низкая теплопроводность позволяет обеспечить необходимую теплоизоляцию при минимальном слое покрытия. Например, теплопроводность пенопласта составляет 0,04 – 0,06 Вт/м*К, т. е. понадобится в 2-3 раза более толстый слой пенопласта, чем пенополиуретана. В видео ниже поясняется понятие теплопроводности и его применение в строительстве:

е. понадобится в 2-3 раза более толстый слой пенопласта, чем пенополиуретана. В видео ниже поясняется понятие теплопроводности и его применение в строительстве:

Совет от профессионала

Если вы хотите сравнить теплопроводность различных строительных материалов, необходимо поделить их коэффициенты теплопроводности. К примеру, теплопроводность минваты и ППУ соотносятся как 0,052/0,019=2,74. Это означает, что слой пенополиуретана в 10 см равен 27,4 см слою минеральной ваты по своим утепляющим свойствам. Если брать теплопроводность керамзита и ППУ, то соотношение будет 0,18/0,019=9,47. То есть слой керамзита должен быть почти в 10 раз толще.

Ниже приведена теплопроводность строительных материалов в таблице

|

Материал

|

Коэффициент теплопроводности (Вт/м*К)

|

|

Жесткий пенополиуретан

|

0.

|

|

Пенополистирол (пенопласт)

|

0.04 – 0.06

|

|

Минеральная вата

|

0.052 – 0.058

|

|

Пенобетон

|

0.145 – 0.160

|

|

Пробковая плита

|

0.5 – 0.6

|

*Цифры могут изменяться в зависимости от производителя, погодных условий, точного состава.

Как рассчитать необходимую толщину слоя ППУ-утеплителя?

Для расчета необходимого количества материалов для утепления дома или другой постройки необходимо обратиться к нормативам СНиП 23-02-2003 и рассчитать следующие параметры:

Rreq = a*Dd + b

Dd = (Tint – Tht)*Zht

Δ=Rreq*λ

Rreq – сопротивление теплопередачи

a и b – коэффициенты из таблиц СНиП

Dd – градусо-сутки отопительного сезона

Tint – внутренняя температура помещения, которую необходимо поддерживать

Tht – средняя температура воздуха снаружи помещения

Zht – длительность периода отопления

Δ – искомая толщина слоя ППУ-утеплителя

Λ — теплопроводность

Сопротивление теплопередачи рассчитывается для цельной конструкции, поэтому для расчета сопротивления теплопередачи ППУ необходимо вычесть из общего показателя сопротивления теплопередачи других составных материалов покрытия (например, для стены нужно также учитывать теплопроводность штукатурки и кирпича).

Для примера, возьмем минимальную теплопроводность ППУ, равную 0,019. Используя данные из СНиП для стандартных стен жилого дома – Rreq=3,279 рассчитаем толщину теплоизоляционного покрытия из ППУ – Δ = 3,279*0,019= 0,0623 м (т.е. 6,23 см). Если вам посчастливится приобрести самый термостойкий пенополиуретан с таким низким коэффициентом теплопроводности, достаточная толщина термоизоляционного слоя всего 6 см.

В сравнении с другими утеплителями наиболее тонкий слой утепления дает именно пенополиуретан, теплопроводность которого ниже, чем у любого другого материала. Поэтому нередко утепление ППУ обходится дешевле, чем использование менее совершенных вариантов теплоизоляции.

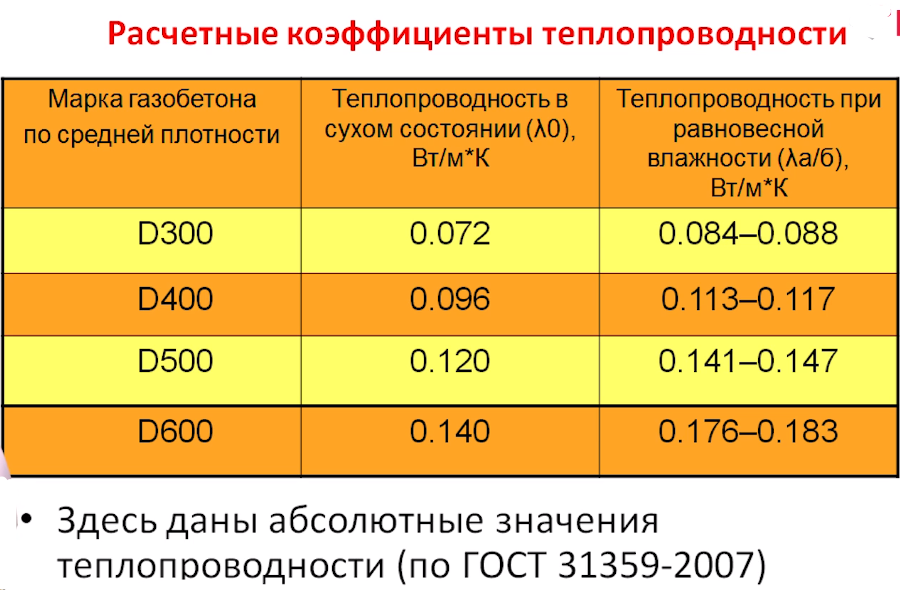

Толщина наружных стен дома с примером расчета на газобетоне

Методический материал для самостоятельного расчета толщины стен дома с примерами и теоретической частью.

Часть 1. Сопротивление теплопередаче – первичный критерий определения толщины стены

Чтобы определится с толщиной стены, которая необходима для соответствия нормам энергоэффективности, рассчитывают сопротивление теплопередаче проектируемой конструкции, согласно раздела 9 «Методика проектирования тепловой защиты зданий» СП 23-101-2004.

Сопротивление теплопередаче – это свойство материала, которое показывает, насколько способен удерживать тепло данный материал. Это удельная величина, которая показывает насколько медленно теряется тепло в ваттах при прохождении теплового потока через единичный объем при перепаде температур на стенках в 1°С. Чем выше значение данного коэффициента – тем «теплее» материал.

Все стены (несветопрозрачные ограждающие конструкции) считаются на термоспротивление по формуле:

R=δ/λ (м2·°С/Вт), где:

δ – толщина материала, м;

λ — удельная теплопроводность, Вт/(м ·°С) (можно взять из паспортных данных материала либо из таблиц).

Полученную величину Rобщ сравнивают с табличным значением в СП 23-101-2004.

Чтобы ориентироваться на нормативный документ необходимо выполнить расчет количества тепла, необходимого для обогрева здания. Он выполняется по СП 23-101-2004, получаемая величина «градусо·сутки». Правила рекомендуют следующие соотношения.

Таблица 1. Уровни теплозащиты рекомендуемых ограждающих конструкций наружных стен

Материал стены | Сопротивление теплопередаче (м2·°С/Вт) / область применения (°С·сут) | ||||

конструкционный | теплоизоляционный | Двухслойные с наружной теплоизоляцией | Трехслойные с изоляцией в середине | С невентили- руемой атмосферной прослойкой | С вентилируемой атмосферной прослойкой |

Кирпичная кладка | Пенополистирол | 5,2/10850 | 4,3/8300 | 4,5/8850 | 4,15/7850 |

Минеральная вата | 4,7/9430 | 3,9/7150 | 4,1/7700 | 3,75/6700 | |

Керамзитобетон (гибкие связи, шпонки) | Пенополистирол | 5,2/10850 | 4,0/7300 | 4,2/8000 | 3,85/7000 |

Минеральная вата | 4,7/9430 | 3,6/6300 | 3,8/6850 | 3,45/5850 | |

Блоки из ячеистого бетона с кирпичной облицовкой | Ячеистый бетон | 2,4/2850 | — | 2,6/3430 | 2,25/2430 |

Примечание. | |||||

Полученные результаты необходимо сверить с нормами п. 5. СНиП 23-02-2003 «Тепловая защита зданий».

Также следует учитывать климатические условия зоны, где возводится здание: для разных регионов разные требования из-за разных температурных и влажностных режимов. Т.е. толщина стены из газоблока не должна быть одинаковой для приморского района, средней полосы России и крайнего севера. В первом случае необходимо будет скорректировать теплопроводность с учетом влажности (в большую сторону: повышенная влажность снижает термосопротивление), во втором – можно оставить «как есть», в третьем – обязательно учитывать, что теплопроводность материала вырастет из-за большего перепада температур.

Часть 2.

Коэффициент теплопроводности материалов стен

Коэффициент теплопроводности материалов стен

Коэффициент теплопроводности материалов стен – эта величина, которая показывает удельную теплопроводность материала стены, т.е. сколько теряется тепла при прохождении теплового потока через условный единичный объем с разницей температур на его противоположных поверхностях в 1°С. Чем ниже значение коэффициента теплопроводности стен – тем здание получится теплее, чем выше значение – тем больше придется заложить мощности в систему отопления.

По сути, это величина обратная термическому сопротивлению, рассмотренному в части 1 настоящей статьи. Но это касается только удельных величин для идеальных условий. На реальный коэффициент теплопроводности для конкретного материала влияет ряд условий: перепад температур на стенках материала, внутренняя неоднородная структура, уровень влажности (который увеличивает уровень плотности материала, и, соответственно, повышает его теплопроводность) и многие другие факторы. Как правило, табличную теплопроводность необходимо уменьшать минимум на 24% для получения оптимальной конструкции для умеренных климатических зон.

Часть 3. Минимально допустимое значение сопротивления стен для различных климатических зон.

Минимально допустимое термосопротивление рассчитывается для анализа теплотехнических свойств проектируемой стены для различных климатических зон. Это нормируемая (базовая) величина, которая показывает, каким должно быть термосопротивление стены в зависимости от региона. Сначала вы выбираете материал для конструкции, просчитываете термосопротивление своей стены (часть 1), а потом сравниваете с табличными данными, содержащимися в СНиП 23-02-2003. В случае, если полученное значение окажется меньше установленного правилами, то необходимо либо увеличить толщину стены, либо утеплить стену теплоизоляционным слоем (например, минеральной ватой).

Согласно п. 9.1.2 СП 23-101-2004, минимально допустимое сопротивление теплопередаче Rо (м2·°С/Вт) ограждающей конструкции рассчитывается как

Rо = R1+ R2+R3, где:

R1=1/αвн, где αвн – коэффициент теплоотдачи внутренней поверхности ограждающих конструкций, Вт/(м2 × °С), принимаемый по таблице 7 СНиП 23-02-2003;

R2 = 1/αвнеш, где αвнеш — коэффициент теплоотдачи наружной поверхности ограждающей конструкции для условий холодного периода, Вт/(м2 × °С), принимаемый по таблице 8 СП 23-101-2004;

R3 – общее термосопротивление, расчет которого описан в части 1 настоящей статьи.

При наличии в ограждающей конструкции прослойки, вентилируемой наружным воздухом, слои конструкции, расположенные между воздушной прослойкой и наружной поверхностью, в этом расчете не учитываются. А на поверхности конструкции, обращенной в сторону вентилируемой воздухом снаружи прослойки, следует принимать коэффициент теплоотдачи αвнеш равным 10,8 Вт/(м2·°С).

Таблица 2. Нормируемые значения термосопротивления для стен по СНиП 23-02-2003.

Жилые здания для различных регионов РФ | Градусо-сутки отопительного периода, D, °С·сут | Нормируемые значения сопротивления теплопередаче , R, м2·°С/Вт, ограждающих конструкций для стен |

Астраханская обл., Ставропольский край, Краснодарский край | 2000 | 2,1 |

Белгородская обл., Волгоградская обл. | 4000 | 2,8 |

Алтай, Красноярский край, Москва, Санкт Петербург, Владимирская обл. | 6000 | 3,5 |

Магаданская обл. | 8000 | 4,2 |

Чукотка, Камчатская обл., г. Воркута | 10000 | 4,9 |

12000 | 5,6 |

Уточненные значения градусо-суток отопительного периода, указаны в таблице 4.1 справочного пособия к СНиП 23-01-99* Москва, 2006.

Часть 4. Расчет минимально допустимой толщины стены на примере газобетона для Московской области.

Рассчитывая толщину стеновой конструкции, берем те же данные, что указаны в Части 1 настоящей статьи, но перестраиваем основную формулу: δ = λ·R, где δ – толщина стены, λ – теплопроводность материала, а R – норма теплосопротивления по СНиП.

Пример расчета минимальной толщины стены из газобетона с теплопроводностью 0,12 Вт/м°С в Московской области со средней температурой внутри дома в отопительный период +22°С.

- Берем нормируемое теплосопротивление для стен в Московском регионе для температуры +22°C: Rreq= 0,00035·5400 + 1,4 = 3,29 м2°C/Вт

- Коэффициент теплопроводности λ для газобетона марки D400 (габариты 625х400х250 мм) при влажности 5% = 0,147 Вт/м∙°С.

- Минимальная толщина стены из газобетонного камня D400: R·λ = 3,29·0,147 Вт/м∙°С=0,48 м.

Вывод: для Москвы и области для возведения стен с заданным параметром теплосопротивления нужен газобетонный блок с габаритом по ширине не менее 500 мм , либо блок с шириной 400 мм и последующим утеплением (минвата+оштукатуривание, например), для обеспечения характеристик и требований СНиП в части энергоэффективности стеновых конструкций.

Таблица 3. Минимальная толщина стен, возводимых из различных материалов, соответствующих нормам теплового сопротивления согласно СНиП.

Материал | Толщина стены, м | Тепло- проводность, Вт/м∙°С | Прим. |

Керамзитоблоки | 0,46 | 0,14 | Для строительства несущих стен используют марку не менее D400. |

Шлакоблоки | 0,95 | 0,3-0,5 | |

Силикатный кирпич | 1,25 | 0,38-0,87 | |

Газосиликатные блоки d500 | 0,40 | 0,12-0,24 | Использую марку от D400 и выше для домостроения |

Пеноблок | 0,20-0.40 | 0,06-0,12 | строительство только каркасным способом |

Ячеистый бетон | От 0,40 | 0,11-0,16 | Теплопроводность ячеистого бетона прямо пропорциональна его плотности: чем «теплее» камень, тем он менее прочен. |

Арболит | 0,23 | 0,07 – 0,17 | Минимальный размер стен для каркасных сооружений |

Кирпич керамический полнотелый | 1,97 | 0,6 – 0,7 | |

Песко-бетонные блоки | 4,97 | 1,51 | При 2400 кг/м³ в условиях нормальной температуры и влажности воздуха. |

Часть 5. Принцип определения значения сопротивления теплопередачи в многослойной стене.

Если вы планируете построить стену из нескольких видов материала (например, строительный камень+минеральный утеплитель+штукатурка), то R рассчитывается для каждого вида материала отдельно (по этой же формуле), а потом суммируется:

Rобщ= R1+ R2+…+ Rn+ Ra.l где:

R1-Rn — термосопротивления различных слоев

Ra. l – сопротивление замкнутой воздушной прослойки, если она присутствует в конструкции (табличные значения берутся в СП 23-101-2004, п. 9, табл. 7)

l – сопротивление замкнутой воздушной прослойки, если она присутствует в конструкции (табличные значения берутся в СП 23-101-2004, п. 9, табл. 7)

Пример расчета толщины минераловатного утеплителя для многослойной стены (шлакоблок — 400 мм, минеральная вата — ? мм, облицовочный кирпич — 120 мм) при значении сопротивления теплопередаче 3,4 м2*Град С/Вт (г. Оренбург).

R=Rшлакоблок+Rкирпич+Rвата=3,4

Rшлакоблок = δ/λ = 0,4/0,45 = 0,89 м2×°С/Вт

Rкирпич = δ/λ = 0,12/0,6 = 0,2 м2×°С/Вт

Rшлакоблок+Rкирпич=0,89+0,2 = 1,09 м2×°С/Вт (<3,4).

Rвата=R-(Rшлакоблок+Rкирпич) =3.4-1,09=2,31 м2×°С/Вт

δвата=Rвата·λ=2,31*0,045=0,1 м=100 мм (принимаем λ=0,045 Вт/(м×°С) – среднее значение теплопроводности для минеральной ваты различных видов).

Вывод: для соблюдения требований по сопротивлению теплопередачи можно использовать керамзитобетонные блоки в качестве основной конструкции с облицовкой ее керамическим кирпичом и прослойкой из минеральной ваты теплопроводностью не менее 0,45 и толщиной от 100 мм.

Металлы, металлические элементы и сплавы

Теплопроводность — k — количество тепла, передаваемого за единицу градиента температуры в единицу времени в установившихся условиях в направлении, нормальном к поверхности единицы площади. Теплопроводность — к — используется в уравнении Фурье.

| металл, металлический элемент или сплав | Температура — T — ( O C) 2 9001 | Теплопроводность — K — (W / M k) | ||

|---|---|---|---|---|

| Алюминий -73 | 237 | |||

| « | 0 | 236 | ||

| » | 127 | 240 | ||

| « | 327 | 232 | ||

| « | » | « | 527 | 220 |

| алюминий — Дураль (94-96% AL, 3-5% CU, Trace MG) | 20 | 164 | ||

| Алюминий — Силумин (87% AL 13% SI) | 20 | 16 | 164 | |

| алюминиевый бронза | 0 — 25 | 70 | ||

| алюминиевый сплав 3003, прокат | 0 — 25 | |||

Алюминиевый сплав 2014. отжигают отжигают | 0 — 25 | 190 | ||

| Алюминиевый сплав 360 | 0 — 25 | 150 | ||

| Сурьма -73 | 30,2 | |||

| « | 0 | |||

| « | 127 | 21,2 | ||

| » | 327 | 18,2 | ||

| « | 527 | 16,8 | ||

| Бериллий -73 | 301 | |||

| » | 0 | 218 | ||

| « | 127 | 161 | ||

| » | 327 | 126 | ||

| « | 527 | 107 | ||

| » | 727 | 89 | ||

| » | 927 | 73 | ||

| Бериллиевая медь 25 | 80 | |||

| Висмут | -73 | 9.7 | ||

| « | 0 | 8,2 | ||

| бором -73 | 52,5 | |||

| » | 0 | 31,7 | ||

| « | 127 | 18,7 | ||

| 327 | 327 | 11. 3 3 | ||

| « | 527 | 8.1 | ||

| » | ||||

| « | 727 | 6.3 | ||

| » | 927 | 5.2 | ||

| Кадмий -73 | 99,3 | |||

| « | 0 | 97,5 | ||

| » | 127 | 94,7 | ||

| Цезий -73 | 36,8 | |||

| « | 0 | 0 | 36.1 | |

| -73 | 111 | |||

| » | ||||

| « | 0 | 0 | 94.8 | |

| » | 127 | 87.3 | ||

| « | 327 | 80,5 | ||

| » | 527 | 71,3 | ||

| « | 727 | 65,3 | ||

| » | 927 | 62,4 | ||

| Cobalt | -73 122 | |||

| « | 0 | 104 | ||

| » | 127 | 84,8 | ||

| Медь -73 | 413 | |||

| « | 401 | |||

| « | 127 | 392 | ||

| » | 327 | 383 | ||

| « | 527 | 371 | ||

| » | 727 | 357 | ||

| » | 927 | 342 | ||

| Медь электролитическая (ЭТП) | 0 — 25 | 390 | ||

| медь — Admiralty Brass | 20 | 111 | ||

| медь — алюминиевый бронза (95% CU, 5% AL) | 20 | 83 | ||

| медь — Бронза (75% CU, 25% Sn) | 20 | 26 | ||

| медь — латунь (желтая латунь) (70% CU, 30% Zn) | 20 | 111 | ||

| медь — картридж (UNS C26000) | 20 | 120 | ||

| Медь — константан (60% Cu, 40% Ni) | 20 | 22. 7 7 | ||

| Медь — немецкий серебро | ||||

| медь — красная латунь (85% CU, 9% Sn, 6% Zn) | 20 | 61 | ||

| Cupronickel | 20 | 29 | ||

| -73 | 96.8 | |||

| » | 0 | 66.7 | ||

| « | 127 | 43,2 | ||

| » | 327 | 27,3 | ||

| « | 527 | 19,8 | ||

| » | 727 | 17,4 | ||

| » | 927 | 17,4 | ||

| Gold -73 | 327 | |||

| « | 0 | 318 | ||

| » | 127 | 312 | ||

| « | 327 | 304 | ||

| « | 527 | 292 | ||

| » | 727 | 278 | ||

| « | 927 262 | |||

| гафния -73 | 24. 4 4 | |||

| « | 0 | 23,3 | ||

| » | 127 | 22,3 | ||

| « | 327 | 21,3 | ||

| » | 527 | 20,8 | ||

| » | 727 | 20,7 | ||

| « | 927 | 20,9 | ||

| Hastelloy C | 0 — 25 | 12 | ||

| Инконель | 21 — 100 | 15 | ||

| инколой | 0 – 100 | 12 | ||

| Индий | -73 | 89.7 | ||

| « | 0 | 83,7 | ||

| » | 127 | 75,5 | ||

| Иридий -73 | 153 | |||

| « | 0 | 148 | ||

| « | 127 | 144 | ||

| » | 327 | 138 | ||

| « | 527 | 132 | ||

| » | 727 | 126 | ||

| « | 927 | 120 | ||

| Железо | -73 | 94 | ||

| » | 0 | 83. 5 5 | ||

| « | 127 | 69,4 | ||

| » | 327 | 54,7 | ||

| « | 527 | 43,3 | ||

| » | 727 | 32,6 | ||

| » | 927 | 28,2 | ||

| Железо — В ролях | 20 | 52 | ||

| Железо — Узловой перлитной | 100 | 31 | ||

| Железо — кованого | 20 | 59 | ||

| Свинец | -73 | 36.6 | ||

| « | 0 | 35,5 | ||

| » | 127 | 33,8 | ||

| « | 327 | 31,2 | ||

| Химическая привести | 0 — 25 | 35 | ||

| Антимониальный свинец (жесткий свинец) | 0 — 25 | 30 | ||

| -73 | 88,1 | |||

| « | ||||

| » | 0 | 79. 2 2 | ||

| « | 127 | 72,1 | ||

| Магний -73 | 159 | |||

| » | 0 | 157 | ||

| « | 127 | 153 | ||

| 327 | 149 | |||

| » | 527 | 146 | ||

| Магниевый сплав AZ31B | 0 — 25 | 100 | ||

| Марганец | -73 | 7.17 | ||

| « | 0 | |||

| Ртуть -73 | 28,9 | |||

| Молибден -73 | 143 | |||

| » | 0 | 139 | ||

| « | 127 | 134 | ||

| » | 327 | 126 | ||

| « | 527 | 118 | ||

| » | 727 | 112 | ||

| « | 927 | 105 | ||

| монель 0 — 100 | 26 | |||

| Никель -73 | 106 | |||

| « | 0 | 94 | ||

| » | 127 | 80. 1 1 | ||

| « | 327 | 65,5 | ||

| » | 527 | 67,4 | ||

| « | 727 | 71,8 | ||

| » | 927 | 76,1 | ||

| Никель — Кованые | 0 — 100 | 61 — | 61 — 90 | |

| Cupronickel 50 -45 (Константан) | 0 — 25 | 20 | 20 | |

| Niobium (Columbium) | -73 | 52.6 | ||

| « | 0 | 53,3 | ||

| » | 127 | 55,2 | ||

| « | 327 | 58,2 | ||

| » | 527 | 61,3 | ||

| » | 727 | 727 | 64.4 | |

| « | 927 | 927 | ||

| Осмия | 20 | 20 | 61 | |

| Палладий | 75.5 | |||

| Платиновый | -73 | 72,4 | ||

| « | 0 | 71,5 | ||