Свойства материала полиамида стеклонаполненного, его обработка

Полиамид

Полиамид свойства имеет в соответствии с большим разнообразием его видов. Прочность ПА высока, и все его марки довольно жесткие. К примеру, полиамид стеклонаполненный помимо высокой прочности обладает бензо- и маслостойкостью.

Плотность полиамида равна 1.15-1.16 г/см3, она зависит от его природы, а так же от степени кристалличности. В России большой популярностью пользуется полиамид листовой, который чаще всего производится из марки Полиамид-6. Полиамид вторичный применяется для неотвественных изделий, чаще всего вторично перерабатываются популярные марки ПА6-12, и ПА6-21.

Материал полиамид работает при температурах от -50 градусов, и его рабочая температура доходит до +100 градусов. Помимо устойчивости к высоким температурам, полиамид блочный, например, имеет высокую стойкость к воздействию радиоактивных волн. Обработка полиамида обычно не представляет повышенной сложности для предприятий.

1. Полиамиды (ПА) — группа пластмасс выпускаемая промышленностью под торговыми марками: «капрон», «найлон», «анид» и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто — литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т.д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

— это группа пластмасс выпускаемая промышленностью под торговыми марками: «капрон», «найлон», «анид» и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто — литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т. д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

— это группа пластмасс выпускаемая промышленностью под торговыми марками: «капрон», «найлон», «анид» и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто — литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т.д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

В составе макромолекул полимера присутствует амидная связь и метиленовые группы, повторяющиеся от 2 до 10 раз. Полиамиды — кристаллизующиеся полимеры. Свойства различных полиамидов довольно близки. Они являются жесткими материалами с высокой прочностью при разрыве и высокой стойкостью к износу, имеют высокую температуру размягчения и выдерживают стерилизацию паром до 140°С. Полиамиды сохраняет эластичность при низких температурах, так что температурный интервал их использования очень широк. Однако полиамиды отличает довольно высокое водопоглощение. Однако после высушивания первоначальный уровень свойств восстанавливается. В этом отношении лучше ПА-12, у которого водопоглощение меньше, чем у ПА-6 и ПА-6,6. ПА обладают высокой прочностью при ударе и продавливании, легко свариваются высокочастотным методом. ПА обладает очень высокой паропроницаемостью и низкой проницаемостью по отношению к газам, поэтому их применяют в вакуумной упаковке. На ПА легко наносится печать. Прозрачность ПА-пленок высока, особенно двуосно-ориентированных, блеск также улучшается при ориентации. Электрические и механические свойства материала зависят от влажности окружающей среды. Новейшей разработкой является получение аморфного Полиамида. Он имеет меньшую паропроницаемость по сравнению с кристаллическими полиамидами.

Полиамиды сохраняет эластичность при низких температурах, так что температурный интервал их использования очень широк. Однако полиамиды отличает довольно высокое водопоглощение. Однако после высушивания первоначальный уровень свойств восстанавливается. В этом отношении лучше ПА-12, у которого водопоглощение меньше, чем у ПА-6 и ПА-6,6. ПА обладают высокой прочностью при ударе и продавливании, легко свариваются высокочастотным методом. ПА обладает очень высокой паропроницаемостью и низкой проницаемостью по отношению к газам, поэтому их применяют в вакуумной упаковке. На ПА легко наносится печать. Прозрачность ПА-пленок высока, особенно двуосно-ориентированных, блеск также улучшается при ориентации. Электрические и механические свойства материала зависят от влажности окружающей среды. Новейшей разработкой является получение аморфного Полиамида. Он имеет меньшую паропроницаемость по сравнению с кристаллическими полиамидами.

2. Основные марки Полиамидов, выпускаемые на сегодняшний день:

Алифатические кристаллизующиеся (гомополимеры и сополимеры)

PA 6 — Полиамид 6, поликапроамид, капрон.

PA 66 — Полиамид 66, полигекса- метиленадипамид.

PA 610 — Полиамид 610, полигекса- метиленсебацинамид.

PA 612 — Полиамид 612.

PA 11 — Полиамид 11, полиундекан- амид.

PA 12 — Полиамид 12, полидодекан- амид.

PA 46 — Полиамид 46.

PA 69 — Полиамид 69.

PA 6/66 (PA 6.66) — Полиамид 6/66 (сополимер).

PA 6/66/610 — Полиамид 6/66/610 (сополимер)

PEBA (TPE-A, TPA) — Термопластичный полиамидный эластомер, полиэфирблокамид.

Алифатические аморфные

PA MACM 12 — Полиамид MACM 12.

PA PACM 12 — Полиамид PACM 12.

Полуароматические и ароматические, кристаллизующиеся — (PAA)

PPA (PA 6T, PA 6T/6I, PA 6I/6T, PA 6T/66, PA 66/6T, PA 9T, HTN) — Полифталамиды (полиамиды на основе терефталевой и изофталевой кислот)

PA MXD6 — Полиамид MXD6.

Полуароматические и ароматические, аморфные (PAA)

PA 6-3-T (PA 63T, PA NDT/INDT) — Полиамид 6-3-T.

3. Стеклонаполненные Полиамиды (Полиамиды КС и Полиамиды ДС)

Полиамиды стеклонаполненные относятся к композиционным материалам, состоящим из полиамидной смолы, наполненной отрезками стеклянных комплексных нитей.

Преимущества: полиамиды стеклонаполненные обладают небольшой плотностью, высокой прочностью, высокой прочностью к ударным нагрузкам, хорошей масло- и бензостойкостью, низким коэффициентом трения и неплохими диэлектрическими показателями.

Применение: стеклонаполненные полиамиды перерабатываются в изделия различными методами: простым литьем, литьем под давлением, прессованием и др. методами. Предназначены для изготовления различных изделий конструкционного, электротехнического и общего назначения.

Стеклонаполненные полиамиды нетоксичны и при нормальных условиях не оказывают вредного воздействия на организм человека.

4. Примеры получения полиамидов

Аналоги полипептидов можно получить синтетически из w-аминокислот, причем практическое применение находят соединения этого типа, начиная с «полипептида» w-аминокапроновой кислоты. Эти полипептиды (полиамиды) получаются нагреванием циклических лактомов, образующих посредством бекмановской перегруппировки оксидов циклических кетонов.

Эти полипептиды (полиамиды) получаются нагреванием циклических лактомов, образующих посредством бекмановской перегруппировки оксидов циклических кетонов.

Из расплава этого полимера капроновой смолы вытягиванием формуют волокно капрон. В принципе этот метод применим для получения гомологов капрона.

Полиамиды можно получать и поликонденсацией самих аминокислот (с отщеплением воды):

Полиамиды указанного типа идут для изготовления синтетического волокна, искусственного меха, кожи и пластмассовых изделий, обладающих большой прочностью и упругостью (типа слоновой кости). Наибольшее распространение получил капрон, в следствии доступности сырья и наличие давно разработанного пути синтеза. Энтант и рильсан обладают преимуществом большой прочности и легкости.

Стеклонаполненная термостабилизированная, ударопрочная полиамидная композиция, стойкая к действию масел и бензина. ПА6-ЛТ-СВУ4 рекомендуется для изготовления корпусных деталей электро- и пневмоинструментов, строительно-отделочных и других машин, работающих в условиях ударных нагрузок и вибраций.

ПА6-ЛТ-СВУ4 рекомендуется для изготовления корпусных деталей электро- и пневмоинструментов, строительно-отделочных и других машин, работающих в условиях ударных нагрузок и вибраций.

5. Технические характеристики некоторых полиамидов ПА6-ЛПО-Т18 ПА6-ЛПО-Т18

Тальконаполненный окрашенный пластифицированный композиционный материал ПА6-ЛПО-Т18 отличается повышенной стабильностью размеров, стойкостью к деформации, износостойкостью. Рекомендуется для изготовления деталей конструкционного, антифрикционного и электротехнического назначения, требующих повышенной размерной точности. При переработке обеспечивает низкий износ литьевых машин и оснастки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПА66-1А

Конструкционный полиамид ПА66-1А — термостабилизированный продукт поликонденсации гексаметилендиамида и адипиновой кислоты. Отличается высокими прочностными свойствами, теплостойкостью, деформационной стабильностью. Устойчив к действию щелочей, масел, бензина. Используется для изготовления деталей, работающих при повышенных механических нагрузках (шестерни, вкладыши подшипников, корпуса и т. д. )

Отличается высокими прочностными свойствами, теплостойкостью, деформационной стабильностью. Устойчив к действию щелочей, масел, бензина. Используется для изготовления деталей, работающих при повышенных механических нагрузках (шестерни, вкладыши подшипников, корпуса и т. д. )

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПА66-2

Конструкционный полиамид ПА66-2 — термостабилизированный продукт поликонденсации гексаметилендиамида и адипиновой кислоты. Отличается высокими прочностными свойствами, теплостойкостью, деформационной стабильностью. Устойчив к действию щелочей, масел, бензина. Используется для изготовления деталей, работающих при повышенных механических и тепловых нагрузок в электротехнической промышленности.

Отличается высокими прочностными свойствами, теплостойкостью, деформационной стабильностью. Устойчив к действию щелочей, масел, бензина. Используется для изготовления деталей, работающих при повышенных механических и тепловых нагрузок в электротехнической промышленности.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПА66-1-Л-СВЗО

ПА66-1-Л-СВЗО — стеклонаполненная композиция на основе полимидной смолы. Рекомендуется для изготовления изделий конструкционного, электроизоляционного назначения, применяемых в машиностроении, электронике, автомобилестроении, приборостроении, работающих в условиях повышенных температур.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полиамид ПА66-ЛТО-СВ30

Полиамид ПА66-ЛТО-СВ30 — термостабилизированная стеклонаполненная композиция, отличающаяся стойкостью к действию антифризов, минеральных масел, бензина. Имеет высокие физико- механические показатели. Рекомендуется для изготовления деталей в автомобилестроении.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полиамид ПА610-Л

Полиамид ПА610-Л — литьевой термопласт, получаемый поликонденсацией гексаметилендиамида и себациновой кислоты. Обладает высокими физико-механическими и электроизоляционными свойствами, повышенной размерной стабильностью, низким влагопоглощением. Материал масло-, бензиностоек. Применяется для изготовления деталей конструкционного, антифрикционного назначения, прецизионных деталей точной механики (мелкомодульные шестерни, золотники, манжеты и т.д.). Разрешен для изготовления изделий, контактирующих с пищевыми продуктами, и игрушек.

Обладает высокими физико-механическими и электроизоляционными свойствами, повышенной размерной стабильностью, низким влагопоглощением. Материал масло-, бензиностоек. Применяется для изготовления деталей конструкционного, антифрикционного назначения, прецизионных деталей точной механики (мелкомодульные шестерни, золотники, манжеты и т.д.). Разрешен для изготовления изделий, контактирующих с пищевыми продуктами, и игрушек.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПА610-Л-СВЗО

ПА610-Л-СВЗО — стеклонаполненная композиция на основе полимидной смолы ПА610. Отличается повышенной прочностью, теплостойкостью, износостойкостью, малым коэффициентом теплового расширения. Изделия могут работать при температуре до 150’С и кратковременно до 180’С. Рекомендуется для конструкционных деталей, работающих в условиях повышенных нагрузок и температуры.

Отличается повышенной прочностью, теплостойкостью, износостойкостью, малым коэффициентом теплового расширения. Изделия могут работать при температуре до 150’С и кратковременно до 180’С. Рекомендуется для конструкционных деталей, работающих в условиях повышенных нагрузок и температуры.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПА610-ЛПО-Т20

Тальконаполненный окрашенный пластифицированный композиционный материал ПА610-ЛПО-Т20 отличается повышенной стабильностью размеров, стойкостью к деформации, износостойкостью. Рекомендуется для изготовления деталей конструкционного, антифрикционного и электроизоляционного назначения, требующих повышенной размерной точности. При переработке обеспечивает низкий износ литьевых машин и оснастки.

Рекомендуется для изготовления деталей конструкционного, антифрикционного и электроизоляционного назначения, требующих повышенной размерной точности. При переработке обеспечивает низкий износ литьевых машин и оснастки.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полиамид PA 6

PA 6 ( Murylon ® B) –полиамид, обладающий наивысшей ударной вязкостью. Благодаря отличному сочетанию механических свойств он лучше всего подходит для использования в машиностроении.

Благодаря отличному сочетанию механических свойств он лучше всего подходит для использования в машиностроении.

Особые свойства:

- Отличная вязкость

- Хорошая ударопрочность

- Незначительная хладотекучесть

- Допущен к использованию с продуктами питания

Возможности использования PA 6:

- Ролики

- Подшипники скольжения

- Детали, подвергающиеся действию ударов и толчков

Технические характеристики материала:

| Характеристики | Стандарт | Ед. изм. | PA 6 |

|---|---|---|---|

| Цвет материала | белый | ||

| Шифр | isO 1043-1 | pa 6 | |

| Плотность | isO 1183-1 | г/см3 | 1,14 |

| впитывание воды | — | ||

| — после 24/96 часов выдержки в воде при 23°c | isO 62 | % | 1,28/2,5 |

— при насыщении в обычном климате при 23°c/50% отн. вл. вл. | — | % | 2,6 |

| — при насыщении в воде | — | % | 9 |

| Механические свойства | |||

| Напряжение текучести / разрушающее напряжение | ISO 527-1/-2 | мПа |

76/-

45/-

|

| Предельное (разрывное) удлинение | ISO 527-1/-2 | % |

50

>100

|

| модуль Юнга (испытание на разрыв) | ISO 527-1/-2 | мПа |

3500

1400

|

| испытание на сжатие – сжимающее напряжение при 1/2/5 % номинальной осадки | ISO 604 | мПа | 24/46/80 |

| Долговременное испытание на растяжение, напряжение, которое после 1000 ч ведёт к удлинению на 1 % — при 23°c | ISO 899-1 | МПа |

18

7

|

| Ударная вязкость (Шарпи) | ISO 179-1 | кДж/м2 | Б. и. и. |

| Ударная вязкость образца с надрезом (Шарпи) | ISO 179-1 | кДж/м2 | 5,5 |

| Твёрдость при вдавливании шарика | ISO-2039-1 | мПа | 150 |

| Твёрдость по Шору, D | ISO 868 | ° | 76 |

| Коэффициент трения скольжения в сухом виде | — | 0,35 | |

| Износ при скольжении | — | мкм/км | 0,23 |

| Термические характеристики | |||

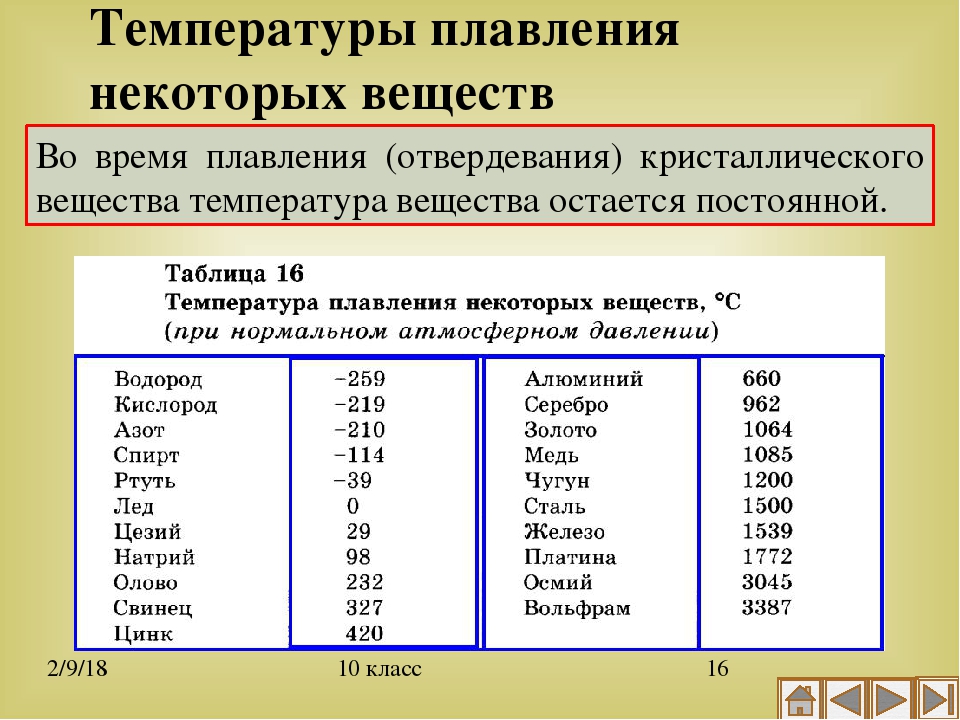

| Температура плавления | ISO 11357-1 | °C | 220 |

| Температура перехода в стеклообразное состояние | ISO 11357-1 | °C | 50 |

| Теплопроводность при 23°C | — | Вт/(K x м) | 0,28 |

| Линейный термический коэффициент удлинения α: | ISO 11359-2 | м/(м x K) | |

| — среднее значение от 23 до 60°C | 9 x 10-5 | ||

| -среднее значение от 23 до 100°c | 10,5 x 10-5 | ||

| Верхняя температура эксплуатации на воздухе: | |||

| — кратковременная температура эксплуатации | — | °C | 160 |

| — длительная: в течение 5000 ч | 85 | ||

— длительная: в течение 20. 000 ч2 000 ч2 | 70 | ||

| Нижняя температура эксплуатации | — | °C | -40 |

| Характеристики горения по UL94 — толщина образца 3/6 мм | — | — | HB/HB |

| Электрические свойства | |||

| Прочность на пробой | IEC 60243-1 | кВ/мм |

25

16

|

| Удельное объёмное сопротивление | IEC 60093 | Ом x см |

> 1014

> 1012

|

| Поверхностное сопротивление | IEC 60093 | Ом |

> 1013

> 1012

|

| Диэлектрическая проницаемость: – при 100 Гц | IEC 60250 | — |

3,9

7,4

|

| – при 1 мГц |

3,3

3,8

| ||

| коэффициент диэлектрических потерь tan δ: – при 100 Гц | IEC 60250 | — |

0,019

0,13

|

| – при 1 мГц |

0,021

0,06

| ||

| Физиологические свойства | |||

| Совместимость с пищевыми продуктами | + |

Наша компания имеет возможность поставки листов РЕ 1000 на основе СВМПЭ, а также сопутствующих товаров (пруток, стержни, и др детали. ) в любой город мира.

) в любой город мира.

Капролон (Полиамид-6) — Екатеринбургрезинотехника

КапролонПолиамид или капролон — все о полиамидах, все о производителях и покупателях полиамидов, все о марках полиамидов, все о структуре и технических характеристиках полиамидов, механические и физические свойства полиамида, торговые марки и зарубежные аналоги отечественных марок полиамидов. А также все многообразие полимерной продукции. Обо всем этом Вы сможете узнать в этом сайте. Добро пожаловать.

Полиамид — новый класс термостойких полимеров, ароматическая природа молекул которых определяет их высокую прочность вплоть до температуры разложения, химическую стойкость, тугоплавкость. К полиамидам относится как синтетические, так и природные полимеры , содержащие амидную группу

-CONh3 или -CO-NH-.Из синтетических полиамидов практическое значение имеют алифатические и ароматические полиамиды. Алифатические полиамиды являются гибкоцепными кристаллизующимися (Скр=40-70%) термопластами, Молекулярная масса= 8-40 тысяч, Плотность 1010-1140кг/м3, Температура плавления (кристаллизации)-210-260С, расплав обладает низкой вязкостью в узком температурном интервале. Полиамиды — гидрофильные полимеры, их водопоглощение достигает нескольких процентов (иногда до 8) и существенно влияет на прочность и ударную вязкость. Наибольшее значение имеют полиамиды общих формул [-HNRNHOCR’CO-]n и [-HNR»CO-]n, где R,R’=Alk, Ar, R»=Alk. Термопласты. Макромолекулы связаны между собой водородными связями, что обусловливает относительно высокие температуры плавления полиамида.

Полиамиды — гидрофильные полимеры, их водопоглощение достигает нескольких процентов (иногда до 8) и существенно влияет на прочность и ударную вязкость. Наибольшее значение имеют полиамиды общих формул [-HNRNHOCR’CO-]n и [-HNR»CO-]n, где R,R’=Alk, Ar, R»=Alk. Термопласты. Макромолекулы связаны между собой водородными связями, что обусловливает относительно высокие температуры плавления полиамида.

Растворяется в сильнополярных растворителях (концентриров. h3SO4, HCOOH, крезолах), диметилацетамиде. Большинство ароматических полиамидов растворяется в ограниченном числерастворителей, что заметно сужает области их применения и усложняет технологию переработки. Введение в полиамидную цепь сульфогрупп сказывается на растворимости полимеров. При определенном содержании сульфогрупп ароматические полиамиды приобретают способность растворяться в воде. Длярассматриваемых нами полиамидов этот переход соответствует диапазону обменной емкости 2,6-3,2 г-экв/г. В амидных растворителях при значениях обменной емкости 2,6 г-экв/г и ниже они образуют стабильные растворы с концентрацией 5-15% масс. Следует отметить, что все представленные полиамиды вне зависимости от строения и количества сульфогрупп растворимы в 96%-ной серной кислоте.

В амидных растворителях при значениях обменной емкости 2,6 г-экв/г и ниже они образуют стабильные растворы с концентрацией 5-15% масс. Следует отметить, что все представленные полиамиды вне зависимости от строения и количества сульфогрупп растворимы в 96%-ной серной кислоте.

Не растворяется в воде, устойчив в маслах, бензине, разбавленных и концентрированных растворах щелочей, разбавленных кислотах. При повышенных температурах полиамиды деструктируются кислотами, щелочами, аминами. Полиамиды характеризуются высокой износостойкостью, низким коэффициентом трения, хорошим электроизоляционными и прочностными свойствами. Водород амидной группы способен замещаться на алкильные и другие радикалы, N-замещенные полиамиды обладают низкой степенью кристалличности и относительно невысокими температурами плавления.

Получение полиамидов: Поликонденсация дискарбоновых кислот (или их эфиров, дихлорангидридов) с диаминами, полимеризация лактамов. Схема получения полиамидных волокон и нитей строится на базе синтеза капролактама из бензола, его полимеризации в полиамид и дальнейшей переработке в волокна и нити. Технологический процесс получения полиамидных волокон включает в себя три основных этапа: синтез полимера, формование и его текстильную обработку. Перерабатывают полиамид литьем под давлением, экструзией, прессованием, полимеризацией в форме (капролон), пневмо- и вакуум-формованием.

Схема получения полиамидных волокон и нитей строится на базе синтеза капролактама из бензола, его полимеризации в полиамид и дальнейшей переработке в волокна и нити. Технологический процесс получения полиамидных волокон включает в себя три основных этапа: синтез полимера, формование и его текстильную обработку. Перерабатывают полиамид литьем под давлением, экструзией, прессованием, полимеризацией в форме (капролон), пневмо- и вакуум-формованием.

Полиимид, в отличие от фторопласта, легко подвергается травлению в концентрированных щелочах, что позволяет готовить сквозные отверстия в пленке. Таким методом получают электрические переходы при формировании многослойных коммутационных плат на полиимидной пленке. Чтобы использовать ее как подложку для вакуумного напыления тонкопленочных проводниковых слоев (обычно Cr-Си), необходима предварительная обработка — активация поверхности с целью преодоления ее адгезионной инертности. Активация представляет, по существу, частичную деструкцию или модификацию внешних слоев с образованием ненасыщенных адсорбционно-способных связей. Достигается это в результате воздействия концентрированного (около 250 г/л) раствора NaOH с добавкой жидкого стекла при 353 К (80 °С). Возможна и активация поверхности полиимида в плазме тлеющего разряда в атмосфере кислорода, однако такой обработки недостаточно для надежной металлизации, особенно если платы в процессе дальнейшей обработки и эксплуатации подвергаются изгибам. Полиимид вполне стабилен при нагреве в вакууме, поэтому его используют как подложки гибких тонкопленочных коммутационных плат (резистивные элементы на таких подложках не изготавливают). В отличие его tg[pic]=0,003. Полиимид обладает повышенным влагопоглощением, и, вероятно, поэтому диэлектрические потери уменьшаются с повышением температуры: так, при 493 К его tg[pic]=0,0006. Недостаток полиамида-повышенное влагопоглощение (1 … 3% за 30 сут.), поэтому он нуждается в технологической сушке (особенно при изготовлении изделий из пресс-порошков) и защите.

Основные свойства полиамидов и стеклонаполненных (НС)

Свойства | Полиамид | Полиамид | ПА 6.10 | ПА 12Л | ПА 12Л-ДМ | Капролон В | П548 (спиртораст-воримый) | ПА 6НС | ПА 610НС | ПА66НС |

Плотность кг/м3 | 1130 | 1140 | 1100 | 1020 | 1020 | 1150 | 1120 | 1350 | 1350 | 1300 |

Температура пл. | 215 | 260 | 220 | 180 | 177-182 | 220-225 | 150 | 207-211 | 230 | 250 |

Разрушающее напряжение МПа, при: |

|

|

|

|

|

|

|

|

|

|

растяжении | 66-80 | 80-100 | 50-58 | 50 | 40-48 | 90-95 | 30 | 120-150 | 120-140 | 160-250 |

изгибе | 90-100 | 100-120 | 80-90 | 60 | 44-47 | 120-150 | 18 |

|

|

|

сжатии | 85-100 | 100-120 | 70-90 | 60 | 66 | 100-110 | 70 |

|

|

|

Относительное удлинение при разрыве,% | 80-150 | 80-100 | 100-150 | 200-280 | 150-300 | 6-20 | 250 | 2-7 | 2-5 | 2-4 |

Ударная вязкость кДж/м2 | 100-120 | 90-95 | 80-125 | 80-90 | 60-80 | 100-150 | 150 | 30-50 | 35-55 | 20-30 |

Твердость по Бринеллю, МПа | 150 | 100 | 120 | 75 | 80-87 | 130-150 | 40 | 130-150 | 150-250 | 110-180 |

Теплостойкость по Мартенсу, С | 55 | 75 | 60 | 50 | 50 | 75 | 50 | 80 | 100-140 | 110-140 |

Морозостойкость, С | -30 | -30 | -60 | -40 | -40 | -60 |

| -40 | -50 | -50 |

Водопоглощение за 24 часа , % | 3,5 | 7-8 | До 4 | До 1,7 | До 1,4 | 2-7 | 8-10 |

|

|

|

Коэффициент трения по стали | 0,14 | 0,15 | 0,15 | 0,28 | 0,18 | 0,13 |

| 0,27 | 0,3-0,4 | 0,4 |

Диэлектрическая проницаемость при 106 Гц | 3,6 | 4 | 4,5 | 3,2 | 3,4 | 3,4-4,7 | 4,6 | 3,8 | 3,0-3,5 | 4,0 |

Тангенс угла диэлектрических потерь при 106Гц | 0,03 | 0,02 | 0,04 | 0,02 | 0,03 | 0,03 | 0,03 | 0,025 | 0,025 | 0,04 |

Показатели пожароопасности (Тв-температура воспламенения,

Тсв-температура самовоспламенения)

Полиамид | Температура, С | Теплота сгорания | |

| Тв | Тсв | МДж/кг |

ПА 6(капрон) | 395 | 424 | 31 |

ПА 66 (нейлон) | 355 | 435 | 31-32 |

Полиамид: Поведение пламени — горит и самозатухает, окраска пламени — голубое, желтоватое по краям, запах — жженого рога или пера.

Пределы изменений механических свойств полиамидов:

Наименование | Предел прочности, МПа | Относительное удлинение, % | Модуль упругости, МПа | Твердость, МПа | Ударная вязкость, кДж/м2 | ||||

σв | σсж | σи | ε | Ε*10-3 | Εи*10-3 | НВ | а | а1 | |

ПА 6 | 55-77 | — | 90-100 | 100-150 | 1,2-1,5 | — | 100-120 | 90-130 | 5-10 |

Полиамид 610 | 50-60 | — | 45-70 | 100-150 | — | — | 100-150 | 100-125 | 5-10 |

Полиамид 612 | 160 | — | — | 26 | — | 2,2-2,3 | 130 | 140 | -3 |

Полиамиды стеклонаполненные | 69-132 | — | 100-230 | 2-12 | 9,0 | — | 90-100 | 9-44 | 5-10 |

Температурные характеристики:

Марка | Предел рабочих температур | Теплостойкость по Мартенсу, С | Температура плавления, С | |

верхний | нижний | |||

ПА 6 | 80-105 | -20 | 75-76 | 217-226 |

ПА 6 блочный | 60 | -60 | — | 221-223 |

ПА 6НС | 80-100 | -40 | — | 207-211 |

ПА 610 | 80-100 | -40 | 55-60 | 215-221 |

ПА 610 НС | 100-110 | -50 | — | — |

ПА 66 | 80-100 | -30 | — | 254-262 |

ПА 66НС | 100-110 | -50 | — | 250 |

ПА 66/6 | 90-110 | — | — | 212-220 |

ПА 12 | 70-80 | -60 | — | 178-180 |

ПА 12НС | 90 | -60 | — | — |

Краткое описание, методы переработки, основное назначение, качественная оценка свойств полиамидов и специфические особенности

Капрон первичный А, Б, В: Полярный кристалический полиамид. Более высокие механические свойства чем у ПЭНД, полипропилена и других термопластов. Хорошие антифрикционные свойства. Недостаток-большое водопоглощение и как следствие этого нестабильность свойств и линейных размеров во влажной среде. Стоек к действию керосина, бензина, бензола, минеральных и органических масел, концентрированных щелочей и слабых кислот. Легко окисляется при нагревании. Низкий коэффициент теплопроводности. Более низкие электрические свойства чем у полиэтилена

Более высокие механические свойства чем у ПЭНД, полипропилена и других термопластов. Хорошие антифрикционные свойства. Недостаток-большое водопоглощение и как следствие этого нестабильность свойств и линейных размеров во влажной среде. Стоек к действию керосина, бензина, бензола, минеральных и органических масел, концентрированных щелочей и слабых кислот. Легко окисляется при нагревании. Низкий коэффициент теплопроводности. Более низкие электрические свойства чем у полиэтилена

Методы переработки: Литье под давлением. Экструзия. Центробежное литье. Механическая обработка. Склейка. Сварка. Вихревое и другие виды напыления

Основное назначение: Для подшипников скольжения, сепараторов подшипников качения, зубчатых колес, корпусных деталей, лопаток вентиляторов. Для антифрикционных и декоративных покрытий

Полиамид П-68: Меньшее водопоглощение, более высокие стабильность свойств и предел текучести при растяжении, чем у капрона. Остальные свойста аналогичны капрону.

Методы переработки: Литье под давлением. Экструзия. Центробежное литье. Механическая обработка. Склейка. Сварка. Вихревое и другие виды напыления.

Экструзия. Центробежное литье. Механическая обработка. Склейка. Сварка. Вихревое и другие виды напыления.

Основное назначение:Для ответственных деталей-антифрикционных и констркционных, требующих стабильности размеров и свойств

Полиамид АК7:Более высокие механические свойства чем у других полиамидов, водопоглащение почти такое же как у капрона.

Методы переработки: Литье под давлением. Экструзия. Центробежное литье. Механическая обработка. Склейка. Сварка. Вихревое и другие виды напыления.

Осноное назначение: как у капрона

Полиамид П-12: Более низкие механические свойства чем у капрона. Самое низкое водопоглощение среди полиамидов

Методы переработки: аналогичны капрону

Основное назначение: аналогично капрону

Капролон В: Наиболее жесткий из всех видов полиамидов. Наибольший модуль упругости и наименьшее относительное удлинение при растяжении. Полимеризация материала осуществляется непосредственно в форме без давления, что позволяет получать заготовки любой массы. Материал удобен для проведения эксперементальных работ, так как опытную деталь можно изготовить из заготовки без дорогостоящей прессформы

Материал удобен для проведения эксперементальных работ, так как опытную деталь можно изготовить из заготовки без дорогостоящей прессформы

Методы переработки: Свободное литье. Центробежное литье. Изделия изготаливают механической обработкой.

Основное назначение: Толстостенные трубы. Подшипники. Шестеренки.

Капрон вторичный:Продукт переработки отходов капрона. Более низкие свойства, чем у капрона

Методы переработки: Литье под давлением. Экструзия. Центробежное литье. Механическая обработка. Склейка. Сварка. Вихревое и другие виды напыления

Основное назначение: для менее ответственных детлей чем из капрона

Вторичный Полиамид П-68: Продукт переработки отходов смолы П-68. Более низкие свойста чем у П-68

Метод переработки:Литье под давлением. Экструзия. Центробежное литье. Механическая обработка. Склейка. Сварка. Вихревое и другие виды напыления

Основное назначение: для менее ответственных детлей чем из капрона

Полиамид 548: Невысокая ударная вязкость, малый коэффициент трения, стойкость к действию щелочей и углеводородов

Метод переработки: Литье под давлением. Клей представляет собой, как правило, спиртовой раствор. Пленки получают разливом на металлическую поверхность

Клей представляет собой, как правило, спиртовой раствор. Пленки получают разливом на металлическую поверхность

Основное назначение: Для прокладочного материала, изготовления клеев, пленок, покрытий

Полиамид высоконаполненный типа П-68Т40:Устойчив к воздействию щелочей, масел, жиров, углеводов. Хорошие антифрикционные свойста

Метод переработки: Литье под давлением

Основное назначение: Для конструкционных деталей

Полиамид П-68 наполненный тальком и графитом П-68 Т5, П68 Г5:Полиамиды с тальком и графитом обладают масло , щелоче, бензоло и бензиностойкостью. Хорошие антифрикционные свойства

Метод переработки: Литье под давлением

Основное назначение: Для узлов трения с затрудненной смазкой

Плотность, обработка и температура плавления капролона

В этом материалы мы рассмотрим следующие разделы:

Капролон является прокладочным и промышленным материалом, получаемый из капролактамы, с помощью процесса полимеризации. Данное изделие является конструкционным материалом. Оно имеет различные названия: полиамид-6 блочный, ПА-6 блочный в химии и поликапроамид в других странах мира. Но прежде чем мы будем рассматривать технические особенности продукции, давайте узнаем какая у него плотность, температуры плавления и виды обработок.

Данное изделие является конструкционным материалом. Оно имеет различные названия: полиамид-6 блочный, ПА-6 блочный в химии и поликапроамид в других странах мира. Но прежде чем мы будем рассматривать технические особенности продукции, давайте узнаем какая у него плотность, температуры плавления и виды обработок.

У капролона богатые и уникальные физические характеристики. Так, например, он является водонепроницаемым материалом, обладающий повышенной устойчивость к коррозии. Полиамид долго может эксплуатироваться при:

- морской воде;

- щелочном растворе;

- горючих материалов;

- спиртах.

А вы знали, что капролон в 6-7 раз легче бронзы, стали и других металлов и спокойно может их заменить.

Если в Советское время рассматриваемое изделие выпускалось по ГОСТу, то сегодня оно имеет такие документы как:

- ТУ 2224-001-78534599-2006

- ТУ 2224-036-00203803-2012

У каждого из вышеприведенных технических условий будут отличаться физико-механические особенности, которые мы представили в виде таблицы.

|

Величины

|

ТУ 2224-001-78534599-2006

|

ТУ 2224-036-00203803-2012

|

|

p

|

1,145

|

1,150-1,160

|

|

Tпл

|

+220

|

+220 до +225

|

|

Tраб

|

-60 до + 120

|

-40 до +70

|

Разновидности обработки

Чтобы обрабатывать прокладочное изделие необходимо применять такие приспособления, в составе которых углеродистая и быстрорежущая сталь. Во время долгой отделки нужно воспользоваться инструментом, который имеет карбидные наконечники. Также, если вы хотите обрабатывать поликапроамид, который армирован углеродным волокном или стекловолокном, то вышеперечисленные технические средства в любом случае пригодятся вам.

Итак, процесс обработки капролона включает в себя четыре этапа:

- резку

- точение

- фрезерование

- сверление

Резка

Данный процесс осуществляется путем ручных и механических способов. Резка используется для того, чтобы убрать искривленные края материала. Запомните, главное, не рекомендуется дожидаться, когда зубья станут притупленными, так как при работе с тупой пилой может поступать много тепла. А это все может оказать негативное влияние на изделие.

Точение

Точение прокладочного материала осуществляется благодаря заточенным резцам на токарной установке. Чтобы производить точение изделия используют резец из углеродистой и быстрорежущей стали. Еще стоит отметить, что, когда происходит точение полиамида, то возможно применение отвода излишнего тепла.

Фрезерование

Эта операция должна происходить на быстроходных, вертикальных, горизонтальных фрезерных металлообрабатывающих станках, с помощью, резца. Рассматриваемый процесс должен идти так, чтобы обрезание стружки зубом осуществлялось путем вращения фрезы, которая имеет спираль в правом направлении.

Рассматриваемый процесс должен идти так, чтобы обрезание стружки зубом осуществлялось путем вращения фрезы, которая имеет спираль в правом направлении.

Сверление

Чтобы сверлить в отверстие полиамид используют спиральное и перовое сверло у которых изменяется режущая часть.

Заточка сверла и шлифовка происходит на специальном техническом оборудовании. Как только закончились вышеуказанные процессы, все острые края сверла заправляют, чтобы снять заусенцы. Получаемое изделие должно плотно прилегать к поверхности.

Таким образом, мы первым делом рассмотрели физико-механические свойства капролона, а именно плотность, температуру в рабочем состоянии и Т плавления. Также мы определили четыре вида обработки полиамида.

Полиамид 6 ПА6-210/310. Низкие цены, оперативная доставка по Украине.

Полиамид 6 ПА6-210/310 – являет собой высокомолекулярный гетероцепный полимерный материал. Полиамид 6 – продукт полимеризации капролактама.

Отличительные черты:

- Высокие механические свойства

- Низкий коэффициент трения

Материал применяется для изготовления деталей элементов конструкции (особенно тех, к которым предъявляются повышенные требования по антифрикционности), электротехнических изделий, а также корпусов электроприборов.

Способы переработки Полиамида 6 ПА6-210/310:

- Прямое прессование

- Литьевое прессование

- Литьё под давлением

- Экструзия

Детальное описание технических параметров полиамида 6 ПА6-210/310

Цены. Заказ. Доставка

Полиамид 6 ПА6-210/310 (низковязкий гранулят) изготавливается согласно ОСТ 6-06-С9-93 и ТУ РБ 500048054.009-2001.

| Цена в Украине, грн с НДС | ||

| Полиамид ПА-6 210/310 | 100,00 | |

| Дополнительные данные | ||

| 1 | Внешний вид | гранулы |

| 2 | Укаковка | полиэтиленовый мешок |

| 3 | Расфасовка | 30кг |

| 4 | Срок хранения | 4 месяца |

| 5 | Срок поставки | 2-5 дней |

| 6 | Условия оплаты | предоплата, 50/50 |

Оставить заявку можно по электронной почте sale@sev-torg. com или позвонив последующим номерам:

com или позвонив последующим номерам:

+38 095 898 49 21 — моб. тел.

+38 0462 651 544 — тел./факс.

Доставка осуществляется любым удобным перевозчиком: Новая почта, Ночной Экспресс, САТ, Дэливери и прочими.

Технические данные полиамида 6 ПА-210/310

| Наименование показателей | Ед. изм. | Значение показателя | |

| низковязкий | высоковязкий | ||

| Внешний вид и цвет | гранулы натурального цвета | гранулы натурального цвета | |

| Размер гранул — диаметр — диаметр | мм |

2,5 ± 0,3 2,0 ± 0,3 |

2,5 ± 0,3 2,0 ± 0,3 |

| Относительная вязкость, в пределах (серная кислота, 96 ± 0,15 %, 25 ± 0,1 °С) | 2,70 ± 0,03 | 3,33 ± 0,03 | |

| Массовая доля воды, не более (*) (ГОСТ 14870, метод в сушильном шкафу) | % | 0,06 | 0,06 |

| Массовая доля экстрагируемых веществ, не более ( аппарат Сокслета) | % | 0,55 | 0,5 |

| Индекс желтизны, не более | ед | -3 | -2 |

| Количество гранул с инородными точечными вкраплениями, штук на 100 г продукта, не более | шт | не допускается | не допускается |

| Количество окисленных гранул в объединенной пробе, весом 2,0±0,01 кг | шт | не допускается | не допускается |

Свойства и применение полиамида П-6

В зависимости от методов получения полиамидов, а также используемых материалов и вводимых добавок, в значительной степени разнятся дополнительные их характеристики. Полиамид П-6 обладает следующими улучшениями:

Полиамид П-6 обладает следующими улучшениями:

- Стойкость к окислению

- Повышенная термостойкость

Полиамид П-6 ПА6-210/310 (низковязкий гранулят) перерабатывается с применением методов традиционного и высокоскоростного формования, в зависимости от конфигурации оборудования.

Области применения полиамида П-6 следующие:

- Нити технического назначения, включая кордные ткани серийного применения

- Нити BCF

- Нити для рыболовных сетей

- Полимерные композиционные материалы

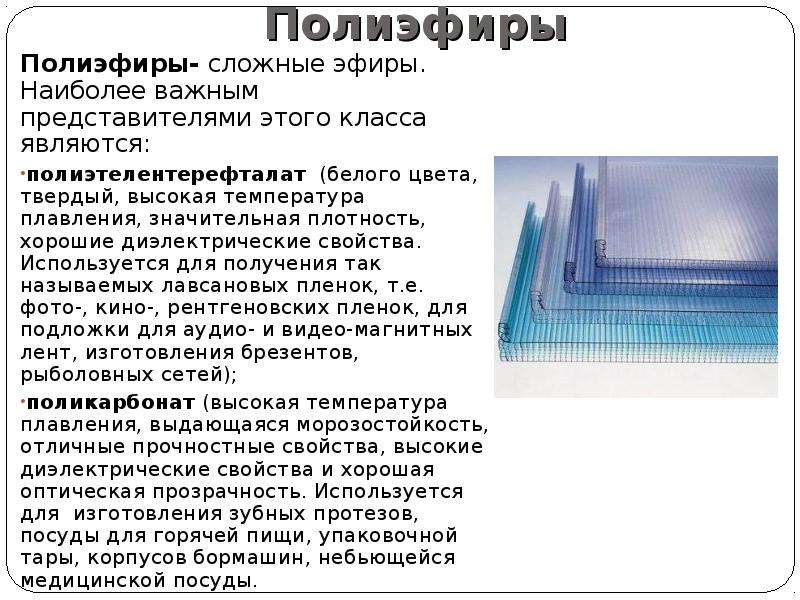

- Монофиламентные нити

Полиамид П-6 ПА6-210/310 первичный нестабилизированный не опасен в заявленной области применения. Материал не содержит никаких веществ, помимо низкомолекулярных соединений ε–капролактама. Эти вещества экстрагируются в состав полиамида и составляют не более 0,55 %.

Полиамиды. Общие сведения

Полиамиды являют собой твёрдые полимеры, обладающие термопластичными свойствами. Цвет материала может варьироваться в пределах от бесцветного до слабо-желтого. Плавятся полиамиды при достаточно высокой температуре плавления. Хотя существуют полиамиды с гораздо более низкой температурой плавления, что обуславливается внутренней структурой (полиамиды с нечетным числом СН2 групп в звене).

Цвет материала может варьироваться в пределах от бесцветного до слабо-желтого. Плавятся полиамиды при достаточно высокой температуре плавления. Хотя существуют полиамиды с гораздо более низкой температурой плавления, что обуславливается внутренней структурой (полиамиды с нечетным числом СН2 групп в звене).

Внутренняя структура полиамидов может значительно разниться и соответственно каждый тип полиамида приобретает различные свойства.

- Полигексаметиленадипамид (полиамид П-66, найлон-66), который синтезируется из гексиметилендиамина и адипиновой кислоты.

- Поликапроамид (полиамид П-6, найлон-6), который получается из капролактама.

Как упоминалось, полиамид – гетероцепный полимер. Амидные группы –СО–NH– есть регулярно повторяемые группы в цепях полимеров. Число метиленовых групп, содержащихся в молекулах диамина и дикарбоновой кислоты, определяют свойства алифатических полиамидов. Влияние заключается в том, что температура плавления полиамида понижается с увеличением числа этих групп.

Полиамид – это материал, который может иметь как аморфную, так и кристаллическую структуру (степень кристалличности некоторых полиамидов может достигать 40-60%).. Эта характеристика определяется регулярностью расположения и симметрией звеньев.

В случаях, когда алкильным радикалом замещается водородный атом амидогруппы, межмолекулярное взаимодействие ослабляется, что приводит к снижению температуры плавления и увеличения эластичности полимера.

Ещё один фактор, существенно влияющий на свойства полиамидов, это введение в него ароматических радикалов и других группировок.

При комнатной температуре полиамиды растворяются в следующих средах:

- Фенолы

- Концентрированные минеральные кислоты

- Моно-, трихлоруксусная кислота

- Фторированный спирт

а также в некоторых других специфических растворителях.

При нагревании полиамиды растворяются в следующих средах:

- Ледяная уксусная кислота

- Формалин

- Бензиловый спирт

- Этиленхлоргидрин

При одновременном нагревании и действии разбавленных минеральных кислот полиамиды гидролизуются.

Полиамиды устойчивы к воздействию следующих сред:

- Холодные растворы слабых органических кислот

- Минеральные масла

- Жиры

- Щёлочи

- Микроорганизмы

- Плесень

- Моющие средства

Ещё одним преимуществом является чрезвычайная прочность и стойкость к истиранию полиамидных волокон (хотя в мокром состоянии эти параметры несколько уменьшаются). В этих характеристиках полиамиды превосходят другие типы волокон: синтетические, искусственные, натуральные.

Полиамидные волокна и плёнки также отличаются повышенной эластичностью – возможно растяжение без разрыва на 400-600 %. При этом возможно сохранение эластичности при температуре –50 0С.

Итак, список преимуществ полиамидов:

- Высокая прочность

- Высокие антифрикционные свойства (стойкость к истиранию)

- Высокие диэлектрические свойства

- Повышенная эластичность

- Морозостойкость

За последнее время значительно расширился ассортимент полиамидов – в основном за счёт производства так называемых «смешанных» полиамидов – материалов, обладающих положительными качествами различных видов полиамидов. Помимо возможности удачного сочетания свойств, «смешанные» полиамиды обладают более аморфной структурой, лучше растворяются и плавятся при более низкой температуре, что значительно облегчает их переработку.

Помимо возможности удачного сочетания свойств, «смешанные» полиамиды обладают более аморфной структурой, лучше растворяются и плавятся при более низкой температуре, что значительно облегчает их переработку.

Полиамид (PA, капролон, Ertalon, Sustamid)

Многофункциональный материал конструкционного и антифрикционного назначения. Выгодно заменяет цветные металлы и сплавы. Химически стоек, обладает хорошими механическими и диэлектрическими свойствами, износостойкостью, может работать без смазки в узлах трения, хорошо обрабатывается фрезерованием, точением, сверлением, шлифованием. Сертифицирован на контакт с пищевыми продуктами. Применяется как в новых конструкциях, так и для ремонта.

Поставки (полиамид 6, 4.6, 66 и композиции на их основе):

листы и плиты толщиной от 0,5мм до 200мм

круглые стержни и диски диаметром от 5мм до 500мм

гибкие трубки, трубы, втулки внутренним диаметром от 2мм до 570мм

ПА 6 «Ertalon 6 SA»

Производитель – Бельгия

Способ производства – экструзионный

Цвета – белый, черный

Программа поставок:

круглый стержень диаметром 5-600мм

лист толщиной 0,5-80мм

труба/втулка

Максимальная рабочая температура, °С: +85

Минимальная рабочая температура, °С: -40

Температура плавления, °С: +220

Плотность, г/см3: 1,14

B этом материале оптимально сочетаются механическая прочность, твёрдость, жёсткость, свойства механического демпфирования и износостойкость. Эти свойства вместе с хорошими электрическими изоляционными свойствами и хорошей химической стойкостью делают Ertalon 6 SA «универсальным» материалом для механических конструкций и технического обслуживания.

Эти свойства вместе с хорошими электрическими изоляционными свойствами и хорошей химической стойкостью делают Ertalon 6 SA «универсальным» материалом для механических конструкций и технического обслуживания.

ПА 6 «Ertalon 6 PLA»

Производитель –Бельгия

Способ производства – литьевой

Цвета – слоновая кость, черный

Программа поставок:

круглый стержень диаметром 50-500мм

лист толщиной 10-250мм

труба/втулка

Максимальная рабочая температура, °С: +106

Минимальная рабочая температура, °С: -30

Температура плавления, °С: +220

Плотность, г/см3: 1,15

Немодифицированная марка литьевого полиамида обладает характеристиками очень близкими к характеристикам Ertalon 66 SA. Этот материал сочетает высокую механическую прочность, жёсткость и твёрдость с очень хорошим сопротивлением ползучести и износостойкостью, стойкостью к термическому старению и обрабатываемостью.

ПА 6 «Ertalon 6 XAU+»

Производитель –, Бельгия

Способ производства – литьевой

Цвета – слоновая кость, черный

Программа поставок:

круглый стержень диаметром 50-500мм

лист толщиной 10-100мм

труба/втулка

Максимальная рабочая температура, °С: +120

Минимальная рабочая температура, °С: -30

Температура плавления, °С: +220

Плотность, г/см3: 1,15

Ertalon 6 XAU+ является термостабилизированным литьевым полиамидом с высокой кристаллической и гомогенной структурой. По сравнению с обычными экструзионными и литьевыми полиамидами имеет более высокой стойкость к термическому старению (большее сопротивление к термоокислительной деструкции), что приводит к повышению на 15-30°C рабочей температуры для длительных периодов. Ertalon 6 XAU+ особенно рекомендуется для скользящих элементов и других быстроизнашиваемых деталей при температурах превышающих +60°C.

По сравнению с обычными экструзионными и литьевыми полиамидами имеет более высокой стойкость к термическому старению (большее сопротивление к термоокислительной деструкции), что приводит к повышению на 15-30°C рабочей температуры для длительных периодов. Ertalon 6 XAU+ особенно рекомендуется для скользящих элементов и других быстроизнашиваемых деталей при температурах превышающих +60°C.

ПА 6 «Ertalon LFX»

Производитель – Бельгия

Способ производства – литьевой

Цвета – темно-зеленый

Программа поставок:

круглый стержень диаметром 50-500мм

лист толщиной 10-100мм

труба/втулка

Максимальная рабочая температура, °С: +105

Минимальная рабочая температура, °С: -20

Температура плавления, °С: +220

Плотность, г/см3: 1,15

Ertalon LFX – литьевой полиамид, содержащий смазочные материалы, который в полном смысле слова является самосмазывающим материалом. Этот материал разработан специально для сильно нагруженных, медленно движущихся скользящих элементов всухую и благодаря своему низкому коэффициенту трения (до –50%) и своей износостойкости (до 10 раз выше) позволяет значительно расширить сферы применения полиамидов.

ПА 6 «Nylatron GSM»

Производитель – Бельгия

Способ производства – литьевой

Цвета – серо-черный

Программа поставок:

круглый стержень диаметром 50-500мм

лист толщиной 10-100мм

труба/втулка

Максимальная рабочая температура, °С: +105

Минимальная рабочая температура, °С: -30

Температура плавления, °С: +220

Плотность, г/см3: 1,16

Nylatron GSM содержит тонкодиспергированные частицы дисульфида молибдена, влияющие положительно на свойства трения и износа, при этом, не ухудшая высокой ударной и усталостной прочности, свойственной немодифицированным литьевым полиамидам. Это позволяет применять эту марку для изготовления зубчатых колес, подшипников, цепных колес и тросовых блоков.

ПА 6 «Nylatron MC901»

Производитель – Бельгия

Способ производства – литьевой

Цвета – голубой

Программа поставок:

круглый стержень диаметром 50-500мм

лист толщиной 10-100мм

труба/втулка

Максимальная рабочая температура, °С: +105

Минимальная рабочая температура, °С: -30

Температура плавления, °С: +220

Плотность, г/см3: 1,15

Этот модифицированный литьевой полиамид, легко отличаемый своим голубым цветом, проявляет более высокую вязкость, гибкость и усталостную прочность, чем Ertalon 6 PLA. Эти делает материал особенно подходящим для зубчатых колес, шестерен малого диаметра и зубчатых реек.

Эти делает материал особенно подходящим для зубчатых колес, шестерен малого диаметра и зубчатых реек.

ПА 6 «Nylatron NSM»

Производитель – Бельгия

Способ производства – литьевой

Цвета – голубой

Программа поставок:

круглый стержень диаметром 50-500мм

лист толщиной 10-100мм

труба/втулка

Максимальная рабочая температура, °С: +105

Минимальная рабочая температура, °С: -30

Температура плавления, °С: +220

Плотность, г/см3: 1,15

Nylatron NSM является особенным литым полиамидом 6, содержащим равномерно распределённую твёрдую смазку, придающей “самосмазывающему” материалу отличные свойства скольжения, превосходную износостойкость, а также чрезвычайно повышенное предельное значение фактора Скорость-Давление (до 5 раз выше PV-предельное значение, чем у обычных литых полиамидов). Nylatron NSM особенно подходит для подшипников, работающих без смазки при более высоких скоростях скольжения и быстроизнашивающихся деталей, и, поэтому, является замечательным дополнением к маслонаполненному Ertalon LFX.

ПА 66 «Ertalon 66 SA»

Производитель – Бельгия

Способ производства – экструзионный

Цвета – слоновая кость, черный

Программа поставок:

круглый стержень диаметром 5-250мм

лист толщиной 2-100мм

Максимальная рабочая температура, °С: +95

Минимальная рабочая температура, °С: -30

Температура плавления, °С: +220

Плотность, г/см3: 1,15

Материал более твёрдый, жесткий, теплостойкий и износостойкий, чем Ertalon 6 SA. Он также обладает большей стойкостью к текучести, но имеет менее хорошую упругость и более слабую способность механического демпфирования. Хорошо подходит для обработки на станках-автоматах.

ПА 66 «Ertalon 66-GF30»

Производитель – Бельгия

Способ производства – экструзионный

Цвета – черный

Программа поставок:

круглый стержень диаметром 8-200мм

лист толщиной 10-100мм

Максимальная рабочая температура, °С: +120

Минимальная рабочая температура, °С: -20

Температура плавления, °С: +255

Плотность, г/см3: 1,29

По сравнению с простыми полиамидами 66 этот тип полиамида, усиленный 30% стекловолокна и термостабилизированый, обладает повышенной механической прочностью, жёсткостью, стойкостью к текучести и стабильностью размеров с сохранением великолепной стойкости к износу. Он может использоваться при более высоких максимально допустимых температурах.

Он может использоваться при более высоких максимально допустимых температурах.

ПА 66 «Nylatron GS»

Производитель – Бельгия

Способ производства – экструзионный

Цвета – серо-черный

Программа поставок:

круглый стержень диаметром 6-50мм

лист толщиной 8-50мм

труба/втулка

Максимальная рабочая температура, °С: +95

Минимальная рабочая температура, °С: -20

Температура плавления, °С: +255

Плотность, г/см3: 1,15

Добавка MoS2 делает этот материал более жёстким, твёрдым и устойчивым к деформации, чем Ertalon 66 SA, но при этом ударная вязкость немного ухудшается. Эффект образования центров кристаллизации бисульфида молибдена приводит к созданию мелкокристаллической структуры, улучшающей свойства скольжения и износостойкость.

ПА 4.6 «Ertalon 4.6»

Производитель – Бельгия

Способ производства – экструзионный

Цвета – красно-коричневый

Программа поставок:

круглый стержень диаметром 5-60мм

лист толщиной 10-50мм

Максимальная рабочая температура, °С: +155

Минимальная рабочая температура, °С: -40

Температура плавления, °С: +295

Плотность, г/см3: 1,18

По сравнению с обычными полиамидами Ertalon 4. 6 обладает лучшими свойствами сохранения твёрдости и стойкости к текучести в широком диапазоне температур, также как и очень высокой стойкостью к термическому старению. Поэтому Ertalon 4.6 подходит для применения в “области высоких температур” (80-150°С), где твёрдость, стойкость к текучести, стойкость к термическому старению, усталостная прочность и износостойкость материалов ПА 6, ПА 66, полиформальдегида и ПЭТФ не достаточны.

6 обладает лучшими свойствами сохранения твёрдости и стойкости к текучести в широком диапазоне температур, также как и очень высокой стойкостью к термическому старению. Поэтому Ertalon 4.6 подходит для применения в “области высоких температур” (80-150°С), где твёрдость, стойкость к текучести, стойкость к термическому старению, усталостная прочность и износостойкость материалов ПА 6, ПА 66, полиформальдегида и ПЭТФ не достаточны.

Рилсан — Энциклопедия по машиностроению XXL

Некоторые полиамиды типа рилсан применяются з виде пленочных или листовых материалов , получаемых выдавливанием расплавленного полимера. Бесцветные или окрашенные листы можно разрезать на полосы и использовать Б кабельном производстве вместо пропитанной бумаги их можно нарезать на полосы и обрабатывать соответствующими клеями для изготовления прочной клейкой ленты они применяются также для изготовления слоистых пластиков или слоистой облицовки, где они особенно ценны [вследствие устойчивости пленки к действию химических реагентов и растворителей. [c.57]

[c.57]

Рилсан должен наноситься газопламенным напылением на чистую, сухую обезжиренную поверхность. В противном случае пленка может пузыриться и отставать. По тем же причинам нельзя наносить покрытие на пористые поверхности и влажные материалы. Радиус внутренних углов покрываемого изделия должен быть не менее 5 мм. Наилучшие результаты достигаются при нагревании поверхности металла перед напылением рилсана до температуры выше 100°, а бумаги—примерно до 60°. Рекомендуется наносить пленку толщиной 130—380 1..

[c.57]

Развитие промышленности полиамидных пленочных материалов еще только начинается, но, по-видимому, потреб-.тение их будет непрерывно возрастать, особенно если снизится их стоимость. Эти пленки пригодны для изготовления лент, упаковочных материалов и кабельной изоляции. В настоящее время наибольшего внимания заслуживают найлон-6 и рилсан.

[c. 73]

73]

| Рис. 27. Прядение волокна рилсан из ряс плава. |

По Другим свойствам, таким, как прочность на истирание и изгиб, рилсан очень близок к найлону-6 и найлону-6,6. Вследствие малой гигроскопичности рилсана проникновение в него красителей затруднено. В остальном он по способ-

[c.95]

Подобно другим полиамидам, рилсан весьма устойчив к щелочам, маслам, углеводородам и другим химическим [c.131]

Поскольку температура плавления рилсана равна приблизительно 186°, а температура его разложения около 265°, то режим литья может быть установлен в широком интервале температур. Однако для того, чтобы предупредить окисление и ненужное снижение вязкости, литье следует проводить при температуре, лежащей выше точки плавления полиамида, ио не выше 240°. Рилсан ВМО жесткий применяется для изготовления деталей электрической изоляции из него можно получать изделия сложной формы и с тонкими стенками, вплоть до 0,4 мм. Рилсан применяется для изготовления изоляционных вилок, винтов, гаек и болтов для узлов радиоустановок, а также катушек для наматывания телефонного провода.

[c.132]

Рилсан применяется для изготовления изоляционных вилок, винтов, гаек и болтов для узлов радиоустановок, а также катушек для наматывания телефонного провода.

[c.132]

Во Франции из рилсана изготовляют ветровые щитки, крышки катушек, стенные пробки и изоляционные конструкции для авиации. Высушенный рилсан можно легко экструдировать на обычном оборудовании при темпера- [c.133]

Гибкий рилсан применялся, например, для покрытия радио- и телевизионных кабелей и в качестве наружного слоя сверх поливинилхлорида или резины при изоля-цян наружной и внутренней телефонной проводки. Во всех этих случаях рилсан используется в основном для [c.135]

Для этой цели может быть применен не только рилсан, но и найлон-6,6. Вследствие высокой износостойкости и прочности для покрытия проводов предпочтительнее применять полиамиды вместо полиэтилена, поливинилхлорида или резины. В последнее время для покрытия ряда про-

[c.136]

В последнее время для покрытия ряда про-

[c.136]

Вполне возможно, что рилсан приобретет еще больше промышленное значение, так как его производство базируется на ежегодно возобновляемом сельскохозяйственном сырье, не зависящем от ресурсов минерального сырья. Кроме того, он обладает такими свойствами, которыми не обладают другие супер полиамиды, и может легко перерабатываться на существующем оборудовании. [c.175]

Полиамиды имеют очень малый температурный интервал плавления. При нагревании у них практически отсутствует зона постепенного перехода из твердого состояния в расплав. Зона размягчения полиамидов находится в интервале 3—10° С. Так, например, наиболее распространенный в СССР тип полиамида — капрон имеет переходную зону размягчения 212—216° С, т. е. до +212° С капрон остается твердым материалом, а при +216° С становится уже жидким. Это свойство создает особые условия для его переработки. Кроме капрона, известны другие полиамидные смолы, изготовляемые за рубежом в США, Англии — найлон, ГДР — перлон, Франции — рилсан и др. [c.302]

[c.302]

Рилсан применяется в кабельной промышленности. [c.227]

Полиамиды — это группа пластмасс с известными названиями капрон, нейлон, анид, рилсан. В составе макромолекул полимера присутствует амидная группа — МН—СО—, а также метиленовые группы —СНг—, повторяющиеся от 2 до 10 раз. Общая формула полиамидов имеет вид [c.415]

К недостаткам полиамидов относится некоторая гигроскопичность (особенно для капрона) и подверженность старению вследствие окисляемости (особенно при переработке смол). Наиболее водостоек рилсан, хуже капрон, который поглощает 12 о воды. Устойчивость полиамидов к свету повышается введением стабилизатора, а антифрикционные свойства — введением наполнителя — графита и др. [c.416]

Полимеры з-капролактама известны в Европе под названием перлон Ь (в США их называют найлоном-6). Полиамидные смолы, получаемые ка основе полимеризованных кислот раститапьных масел, имеют торговую марку верса-мид , а полиамидные смолы, получаемые из ш-аминоунде-кановой кислоты (они часто называются полиамидом-11), имеют торговое название рилсан . Свойства различных полиамидов более подробно рассматриваются в следующих главах.

[c.8]

Свойства различных полиамидов более подробно рассматриваются в следующих главах.

[c.8]

Показатели Метод определения по АЗТМ Рилсан ВМ-Б Найлон-6,6 Найлон-6.10 Найлон-6 [c.16]

При поликонденсации ш-аминоундекановой кислоты получается полиамидная смола рилсан. Выпускается несколько сортов этой смолы, по-видимому, различной химической модификации. В табл. 4 (см. стр. 16) и 9 приведены свойства смол рилсан. Из табл. 9 следует, что полиамидные смолы рилсан неустойчивы к действию лишь очень немногих растворителей и химических реагентов. [c.24]

При сравнении кривых напряжение—деформация рилсана, найлона-6 и найлона-6,6 видно , что рилсан обладает более высоким начальным модулем эластичности. Начальный модуль эластичности найлона-6 равен 20, для найлона-6,6 составляет 25, а для рилсана 50 г/денье. Последнюю величину можно сравнить скорее с начальным модулем эластичности ор-лона (7 г денье) и терилена (100 г1денье). Такая повышенная жесткость обеспечивает большее постоянство размеров и предопределяет ббльшую ценность рилсана для щеточного производства, в котором по той же причине предпочитаю

[c.94]

Такая повышенная жесткость обеспечивает большее постоянство размеров и предопределяет ббльшую ценность рилсана для щеточного производства, в котором по той же причине предпочитаю

[c.94]

К текстильным волокнам предъявляются следуюш,ие требования высокий молекулярный вес полимера, высокая прочность и сравнительно высокая температура плавления. Это должны быть суперполимеры с молекулярным весом больше 10 ООО и температурой плавления не ниже 200 . так как ткани не должны плавиться или разлагаться при утюжке или запарке. Из полиамидных полимеров этим требованиям удовлетворяют найлон-6,6, найлон-6,10, найлон-б и полиамид-11 (рилсан). Несмотря на то, что из разнообразных веществ синтезировано много других высокомолекулярных полиамидных смол с температурой плавления около 200°, лишь незначительное их число получило промышленное значение. Вполне вероятно, что здесь играют роль и такие факторы, как стоимость производства или доступность исходного сырья.

[c. 106]

106]

Полиамид-П, или рилсан, выпускается в виде литьевого порошка низкой плотности (1,04 г/см ). Хотя влагопоглощение его ниже, чем у других полиамидов, все же перед литьем под давление литьевой порошок необходимо подсушивать при 80° в течение нескольких чa oв . [c.131]

Рилсан можно отливать под давлением на современных мaшинax з. Отлитые под давлением шестерни из рилсана показаны на рис. 43.

[c.132]

Очевидно, приведенная те.мпература экструз.чи (95°) является ошибочной, так как рилсан плавится при 186°. Темиеоатура экструзии должна находиться в пределах 220—240°. Прим. ред.» [c.133]

В электротехнике рилсан применяется для покрытия проводов, изготовления ряда деталей радио- и электронной аппаратуры, изоляционных лент при монтаже кабелей. Сопротивление образца толщиной около 3 мм при приложении [10СГ0ЯНН0Й разности потенциалов 1000 в в течение четырех дией при температуре 18° и 80%-ной относительной влажности воздуха составляет 3-10 ом-см. Аналогично другим термопластам электрическое сопротивление рилсана меняет-

[c.135]

Аналогично другим термопластам электрическое сопротивление рилсана меняет-

[c.135]

Одним из новых полиамидов промышленного значения является рилсан (полиамид-П)—суперполимер, получае- [c.174]

На основе приведенных выше производственных характеристик, наряду с низким влагопоглощением и устойчивостью размеров, рилсан можно считать очень перспективным материалом для производства таких деталей, как шестерни, кожухи, пленки, выдуваемые в форме труб, а также ш,етина н другие нити. [c.175]

Когда дело доходит до нейлона, не надо считать

У большинства людей нет приятных воспоминаний об их формальном образовании в области химии. Помимо случайных историй о создании в лаборатории чего-то, что пенилось, пенилось или взрывалось, уроки химии вызывают только негативные воспоминания о бесконечных битвах со структурами и механизмами реакции. Особенно это относится к органической химии, являющейся основой химии полимеров. Так что, возможно, неудивительно, что практические знания в индустрии пластмасс о том, что на самом деле происходит с нашими материалами, в лучшем случае несколько туманны.

Так что, возможно, неудивительно, что практические знания в индустрии пластмасс о том, что на самом деле происходит с нашими материалами, в лучшем случае несколько туманны.

Это еще раз было продемонстрировано мне в разговоре, состоявшемся на этой неделе с одним из моих коллег по лаборатории. Он проанализировал материал нейлона 6/6 для клиента и обнаружил присутствие нейлона 6. Это не так уж необычно. Нейлон 6 может быть привит к основной цепи молекулы нейлона 6/6 для получения сополимера, который обрабатывается при более низкой температуре и легче достигает покрытия с высоким содержанием смолы в деталях, отлитых из высокоармированных марок.

Чаще поставщики просто смешивают два типа полимеров, чтобы создать баланс свойств, который находится где-то между свойствами двух базовых смол.В случае сополимера нелегко сказать, присутствует ли нейлон 6. Материал имеет единую температуру плавления, которая находится примерно посередине между температурами нейлона 6 и нейлона 6/6. В смесях немного легче сказать, что что-то изменилось, потому что температуры плавления двух полимеров будут отображаться как отдельные события, когда материал проверяется с помощью дифференциальной сканирующей калориметрии (ДСК). Но когда клиенту моего коллеги сказали о присутствии нейлона 6 в соединении, которое, по их мнению, было чистым нейлоном 6/6, кто-то сообщил им, что это произошло из-за того, что материал разложился и что нейлон 6 образуется, когда разлагается нейлон 6/6.

В смесях немного легче сказать, что что-то изменилось, потому что температуры плавления двух полимеров будут отображаться как отдельные события, когда материал проверяется с помощью дифференциальной сканирующей калориметрии (ДСК). Но когда клиенту моего коллеги сказали о присутствии нейлона 6 в соединении, которое, по их мнению, было чистым нейлоном 6/6, кто-то сообщил им, что это произошло из-за того, что материал разложился и что нейлон 6 образуется, когда разлагается нейлон 6/6.

Это настолько далеко от реальной истории, что в органической химии это эквивалент того, что кто-то говорит, что Земля плоская. Это убеждение, вероятно, происходит из-за неправильного понимания значения чисел, которые следуют за словом «нейлон».

Непосвященным может показаться разумным, что материал под названием нейлон 6/6 (или 66) при разложении теряет одну из шестерок и становится нейлоном 6. Неправда. Нейлон 6 и нейлон 6/6, несмотря на их физическое и химическое сходство, представляют собой разные полимеры, изготовленные совершенно по-разному.

Нейлон 6/6 и все другие нейлоновые полимеры с номенклатурой, включающей два номера, такие как нейлон 6/12 или нейлон 4/6, производятся путем взаимодействия двух различных химических веществ с образованием прекурсора. Этот материал затем полимеризуется, чтобы сформировать окончательный материал. Цифры после слова нейлон означают количество атомов углерода, присутствующих в каждом из исходных реагентов. Нейлон 6/6 начинается с диамина, известного как 1,6-гександиамин (или гексаметилендиамин), и двухосновной кислоты, известной как гександиовая кислота (или адипиновая кислота).

Диамин содержит шесть атомов углерода, а двухосновная кислота содержит шесть атомов углерода, о чем свидетельствует корень «гекса-» в обоих названиях, поэтому при образовании полимера в каждом повторяющемся звене полимерной цепи есть два отдельных сегмента, состоящих из шести атомов углерода. в длину.

На рис. 1 показана реакция, и если у вас хватит терпения, вы сможете подсчитать шесть атомов углерода в каждом реагенте, а также в повторяющемся звене сегмента цепи.

Один из этих углеродов является частью ключевой химической группы, которая придает нейлону его отличительные свойства.Эта группа называется амидной (в большинстве стран мира нейлоны называются полиамидами) и она отвечает за относительно высокую температуру плавления, прочность и сродство к влаге, которые демонстрируют нейлоны. Эта группа выделена на рис. 1 и более подробно показана на рис. 2. Первая цифра относится к диамину, а вторая — к двухосновной кислоте. Таким образом, в нейлоне 4/6 используется та же двухосновная кислота, что и при производстве нейлона 6/6, но диамин содержит только четыре атома углерода. Это уменьшает расстояние между амидными группами, в результате чего материал становится более прочным, жестким и имеет более высокую температуру плавления, чем нейлон 6/6.

В случае нейлона 6/12 диамин остается тем же, но используемая двухосновная кислота содержит 12 атомов углерода. Это увеличивает расстояние между амидными группами, что приводит к снижению механических свойств и температуры плавления. Но поскольку амидная группа отвечает за сродство этих полимеров к влаге, нейлон 6/12 более устойчив к проникновению влаги и связанным с этим изменениям размеров и механических свойств, которые наблюдаются у нейлона 4/6 и нейлона 6/6.

Но поскольку амидная группа отвечает за сродство этих полимеров к влаге, нейлон 6/12 более устойчив к проникновению влаги и связанным с этим изменениям размеров и механических свойств, которые наблюдаются у нейлона 4/6 и нейлона 6/6.

Нейлон 6 и другие нейлоновые полимеры, содержащие только одну цифру в названии, изготавливаются совершенно по-другому.В этих случаях используется одно химическое вещество, имеющее кольцевую структуру и содержащее обе химические группы, необходимые для получения амидной функциональности. На рис. 3 показана химическая реакция, используемая для получения нейлона 6. Мономер формально известен как аминокапроновая кислота, но в кольцевой форме он называется капролактамом. Когда кольцо разомкнуто, химическое вещество может реагировать само с собой с образованием полимера нейлона-6. Обратите внимание, что эта повторяющаяся единица также содержит шесть атомов углерода, пять из которых связаны только с водородом, а шестой является частью амидной группы.

Несмотря на то, что среднее расстояние между амидными группами в нейлоне 6 такое же, как и в нейлоне 6/6, температура плавления нейлона 6/6 примерно на 40°C выше, и он немного прочнее и жестче, чем нейлон 6, благодаря деталям в молекулярные расстояния, которые выходят за рамки этой статьи. Но суть в том, что нейлон 6 и нейлон 6/6 — совершенно разные материалы, изготовленные совершенно разными способами. Хотя их можно комбинировать для получения широкого спектра свойств, они не могут быть преобразованы друг в друга.Когда нейлон 6/6 разлагается, он производит побочные продукты, которые в конечном итоге напоминают химические вещества, из которых он был произведен, а не нейлон 6.

Но суть в том, что нейлон 6 и нейлон 6/6 — совершенно разные материалы, изготовленные совершенно разными способами. Хотя их можно комбинировать для получения широкого спектра свойств, они не могут быть преобразованы друг в друга.Когда нейлон 6/6 разлагается, он производит побочные продукты, которые в конечном итоге напоминают химические вещества, из которых он был произведен, а не нейлон 6.

Сейчас все говорят о нейлоне 12. Дефицит на мировом рынке был вызван взрывом на завод, который производит химическое вещество, известное как циклододекатриен (CDT). В результате серии химических реакций CDT, кольцевая структура с 12 атомами углерода, превращается в химическое вещество, известное как лауролактам, кольцо из 12 атомов углерода с той же встроенной амидной функциональностью, которая содержится в капролактаме.

Но когда изготовлен нейлон 12, амидные группы находятся в два раза дальше друг от друга, чем в нейлоне 6. В результате получается материал, температура плавления которого на 50-60°C ниже, чем у нейлона 6. Но что более важно, этот материал гораздо более гибким, так что из него можно делать шланги, трубки и даже баллонные катетеры. По той же ошибочной логике, которая была упомянута выше, где нейлон 6 предположительно образуется при разложении нейлона 6/6, мы должны быть в состоянии решить проблему нехватки нейлона 12, просто разлагая некоторое количество нейлона 6/12.Более того, с помощью простой математики должно быть очевидно, что нейлон 6/6 можно превратить в нейлон 12. Легко, правда?

Но что более важно, этот материал гораздо более гибким, так что из него можно делать шланги, трубки и даже баллонные катетеры. По той же ошибочной логике, которая была упомянута выше, где нейлон 6 предположительно образуется при разложении нейлона 6/6, мы должны быть в состоянии решить проблему нехватки нейлона 12, просто разлагая некоторое количество нейлона 6/12.Более того, с помощью простой математики должно быть очевидно, что нейлон 6/6 можно превратить в нейлон 12. Легко, правда?

Очевидно, что нет. Саммит автомобильной промышленности в Детройте в середине апреля для обсуждения нехватки нейлона 12 не был созван, потому что это будет просто. И хотя в прессе больше всего внимания уделяется автомобилям, именно поставщики медицинского оборудования встанут первыми в очереди, когда будет раздан ограниченный запас. Если другие нейлоны действительно успешно заменят нейлон 12 (нейлон 11 имеет наибольшее значение, но его также не хватает), это будет связано с сочетанием умелых манипуляций с химией в сочетании с жесткими решениями по дизайну, обработке и даже последствиям. использования присадок для оптимизации производительности.Химия редко бывает такой простой, как кажется. Химия полимеров поднимает сложность на ступеньку выше. Химия нейлона — это гораздо больше, чем просто математические расчеты.

использования присадок для оптимизации производительности.Химия редко бывает такой простой, как кажется. Химия полимеров поднимает сложность на ступеньку выше. Химия нейлона — это гораздо больше, чем просто математические расчеты.

Поставщик полиамида 6T PA6T | Prochase: лучший выбор материала PA6T

Артикул №: Полиамид 6T PA6T

Полиамид 6T PA6T

PA6T – это термостойкий модифицированный полиамид с высокой температурой плавления (320 °C 0) и уровнем жесткости, сравнимым с супертехническими пластиками, он обладает высокой размерной стабильностью и химической стойкостью. .Кроме того, эффект водопоглощения, являющийся традиционной слабостью полиамидов, сведен к минимуму.

Характеристики PA6T

- Жесткость при высоких температурах — Благодаря высокой температуре стеклования (125°C) может сохранять высокую жесткость даже в высокотемпературной атмосфере, например внутри машинного отделения.

- Термостойкий

- Размерная стабильность

- Химическая стойкость — демонстрирует лучшую химическую стойкость среди всех полиамидных смол

.

Применение в PA6T

Разъемы, домкраты, переключатели, клеммы питания, различные электрические корпуса, крышки головок цилиндров, автозапчасти, корпуса термостатов, гидравлические поршни, корпус масляного насоса, трибологические детали с малой нагрузкой, оборудование OA, детали системы охлаждения, детали роликов, детали шкивов.

Типовые данные PA6T

| Элементы для испытаний | Стандарт испытаний | Единицы | ГФ30-В0 | ГФ40-В0 |

|---|---|---|---|---|

| Стекловолокно | — | % | 30 | 40 |

| Удельный вес | АСТМД792 | — | 1,72 | 1,53 |

| Водопоглощение | АСТМД570 | % | 0. 3 3 | 0,4 |

| Прочность на растяжение | АСТМД638 | МПа | 170 | 200 |

| Удлинение | АСТМД638 | % | 3 | 3 |

| Прочность на изгиб | АСТМД790 | МПа | 265 | 280 |

| Модуль упругости при изгибе | АСТМД790 | МПа | 8832 | 9430 |

| ИЗОД Зубчатый Ударная вязкость | АСТМД256 | Дж/м² | 70 | 110 |

| Твердость по Роквеллу | АСТМД785 | Р | Р108 | Р110 |

| Температура теплового прогиба | АСТМД648 | °С | 290 | 295 |

| Класс воспламеняемости | АСТМС ГС | УЛ-94 | В-0 | В-0 |

| Формовочная усадка TD | — | % | 0. 3 3 0,5 | 0,3 0,7 |

| Все тесты проводились в лабораторных условиях. Процедуры тестирования ASTM. Данные предназначены только для общего руководства. | ||||

Нейлон (полиамид)

Название «нейлон» относится к группе пластиков, известных как «полиамиды». Нейлоны характеризуются амидными группами (CONH) и охватывают ряд типов материалов (например,г. Нейлон 6,6; Нейлон 6,12; нейлон 4,6; нейлон 6; Nylon 12 и т. д.), обеспечивающий чрезвычайно широкий спектр доступных свойств. Нейлон используется в производстве пленки и волокна, но также доступен в качестве формовочной массы.

Нейлон формируется двумя способами. Двойные числа возникают из первого, в результате реакции конденсации диаминов и двухосновных кислот образуется нейлоновая соль. Первое число нейлонового типа относится к числу атомов углерода в диамине, второе число — к количеству в кислоте (т. г. нейлон 6,12 или нейлон 6,6).

г. нейлон 6,12 или нейлон 6,6).

Второй процесс включает раскрытие мономера, содержащего как аминогруппу, так и кислотную группу, известную как лактамное кольцо. Идентичность нейлона основана на количестве атомов в мономере лактама (например, нейлон 6 или нейлон 12 и т. д.).

Хотите купить полиамиды?

СВОЙСТВА

Большинство нейлонов, как правило, полукристаллические и, как правило, очень прочные материалы с хорошей термической и химической стойкостью. Различные типы обладают широким спектром свойств с удельным весом, температурой плавления и содержанием влаги, которые имеют тенденцию к снижению по мере увеличения количества нейлона.