Lekron ТЭП 63/34 О. Кабельные термоэластопласты. Продукция. LEKRON

Общее описание

Материалы предназначены для изготовления изоляции и наружной оболочки многожильных гибких кабелей, а также для изготовления изоляционно-защитной оболочки одножильных гибких кабелей, применяемых в условиях нестационарной прокладки категорий размещения 1-5 по ГОСТ 15150, к которым не предъявляются требования масло-, бензостойкости, а также повышенные требования теплостойкости. Допустимая температура нагрева кабелей с применением материалов – не более 75 °С.

Присутствующие добавки |

| |

Способ переработки | ||

Область применения |

| |

Свойства

| Единица измерения | Характерные значения для марок | Метод испытаний | |||

63/34 О | 58/35 И | 53-82/26 | 71-79/35 | |||

Основа |

| SBS | SBS | SEBS | SEBS |

|

Назначение |

| Оболочка | Изоляция | Оболочка | Изоляция |

|

Физические |

|

|

|

|

|

|

| г/cм3 | 1,18 | 1,20 | 1,20 | 1,20 | ГОСТ 15139-69 |

| усл. ед. | 75 | 80 | 60 | 65 | ГОСТ 24621-91 |

| г/10 мин | 5,0 | 3,0 | 6,0 | 5,0 | ГОСТ 11645-73 |

Электрические |

|

|

|

|

|

|

| Ом∙см | 1∙1014 | 1∙1015 | 1∙1014 | 1∙1015 | ГОСТ 6433.2 |

Механические |

|

|

|

|

|

|

| MПa | 3,5 | 4,2 | 5,0 | 5,0 | ГОСТ 11262-80 |

| % | 550 | 450 | 600 | 600 | ГОСТ 11262-80 |

Условия переработки

Для экструзии композита возможно использование оборудование для переработки ПВХ кабельных композитов (шнек PVC/PE; L/D = 18–25).

Рекомендуемый температурный режим

| Единица измерения | Значения |

Зона питания | °C | 90 |

Температура по зонам цилиндра: | °C |

|

| 110-120 | |

| 130-145 | |

| 160-165 | |

Температура на формующей головке | °C | 170-175 |

Подготовка материала | ||

| Рекомендуемое время кондиционирования материала перед переработкой – не менее 12 часов | |

Рекомендуется проводить предварительную сушку материала непосредственно перед переработкой при температуре не выше 60°C в течение 10–15 минут | ||

Упаковка и хранение

Продукт поставляется в форме гранул упакованных в мешки типа «биг-бэг». Неповрежденная упаковка гарантирует сохранность материала в течение 12 месяцев. Иные формы упаковки должны оговариваться при заказе.

Ответственность

Производитель не несет ответственности за использование приведенной выше информации в технологических процессах производства. Возможность применения вышеуказанной информации должен определить потребитель согласно внутренним стандартам производства. Производитель не несет ответственности за возможность нарушения патентных прав третьих лиц при использовании настоящей продукции.

что это, из чего состоит

Термоэластопласты (ТЭП) — это термопластичный каучук, который при нагревании расплавляется и подходит для формования готовых изделий, а при низких температурах — близкий к вулканизированной резине. Вариативный состав термоэластопластов обусловил широкую область применения полимерных композиций.

Компоненты ТЭП

TPE может включать в себя следующие компоненты:

- EPDM-¬каучук. Представляет собой эластомер из этилен-пропилен-диен-каучука, сшитого пероксидным образом. Данный элемент придает готовым изделиям повышенную эластичность при низких температурах;

- Сополимеры. В термоэластопластах используются смеси полиолефинов и блок-сополимеров — SBS (стирол-бутадиен-стирол) и SEBS (стирол-этилен-бутилен-стирол). Полиолефины обеспечивают переработку полимерных смесей на экструдере. Сополимеры позволяют сократить стоимость изделий и придать им определенные значения текучести;

- Минеральные наполнители. Эти добавки минимизируют усадку и улучшают технологическую перерабатываемость;

- Вспенивающие агенты. Используются для достижения пористой структуры;

- Добавки. Необходимы для повышения адгезии готовых изделий. Это свойство особо востребовано в обувной промышленности, чтобы обеспечить хорошую сцепляемость подошвы со скользкой поверхностью;

- УФ-стабилизаторы. Добавляются в состав термоэластопластов для повышения к воздействию ультрафиолета;

- Слип-добавки. Предназначены для облегченной переработки и сокращения производственного брака;

- Красители. Позволяют придать компаундам любой цвет.

Компания «Углич-пласт» подбирает состав ТЭПов индивидуально с учетом типа будущих изделий и условий их эксплуатации. Перед запуском производства мы предоставляем тестовые образцы для возможной корректировки состава.

Какими свойствами обладают термоэластопласты

Полимерным смесям можно придать следующие характеристики:

- Вариации от гелеобразных составов до полимерных композиций повышенной прочности;

- Высокая морозостойкость в сравнении с ПВХ;

- Вторичная переработка позволяет сократить расходы на производство, удешевить готовые изделия и минимизировать вред окружающей среде;

- Окрашиваемость в любой цвет из каталога RAL;

- Цветостойкость;

- Устойчивость к ультрафиолету, действию озона, влаги и старению;

- Износостойкость при изгибе;

- Сохранность эстетичного вида на долгое время;

- Хорошая прочность на разрыв;

- Легкий удельный вес по сравнению с резиной.

Для получения консультации и заказа материала звоните в отдел продаж компании «Углич-пласт». по одному из номеров телефона, указанных на сайте. У нас вы можете заказать производство термопластичного эластомера недорого.

| Цвет | Неокрашенный, черный, белый |

| Температура хрупкости, оС, не выше | минус 30 |

| Горючесть методом кислородного индекса, %, не менее | 35 |

| Снижение светопроницаемости при горении, %, не более | 50 |

| Массовая доля хлористого водорода, выделяющегося при горении, %, не более | 13 |

| Относительное удлинение при разрыве, %, не менее | 230 |

| Прочность при разрыве, МПа, не менее | 11 |

| Константа термодинамической устойчивости (Ктду), не более | 1,2 |

| Твердость по Шору «А», усл. ед. | 81-88 |

| Термостабильность при 200оС (Метод Конго Красный), мин., не менее | 100 |

| Старение при температуре (100±2)оС в течении 7 сут: | |

| 80 |

| 80 |

| Потери в массе при 160±2о С в течение 6 ч., %, не более | 4 |

| Плотность, г/см3 | 1,62 |

| Удельное объёмное электрическое сопротивление при 20o C, ОМ*см, не менее | 5х1011 |

| Водопоглощение, %, не более | 0,4 |

| Сохранение относительного удлинения при разрыве после выдержки в бензине при (20±2)оС в течение 48 ч., %, не менее | 40 |

| Показатель токсичности продуктов горения при времени экспозиции 30 мин, г/м3 | 41-120 |

Термоэластопласт (ТЭП) — материал, его свойства и применение

Термоэластопласт (ТЭП, англ. TPE) или термопластичный каучук — полимерная смесь или соединение, которое при температуре плавления проявляет термопластичный характер, который позволяет его формовать в готовое изделие и которое в пределах его расчетного температурного диапазона обладает характеристиками эластомеров без сшивания в процессе изготовления. Этот процесс является обратимым, и изделия из TPE можно перерабатывать и переделывать.

История термопластичных эластомеров/каучуков (TPR / TPE)

Первый термопластичный эластомер стал доступен в 1959 году, и с тех пор появилось множество новых вариантов таких материалов. Существует шесть основных групп TPE, которые доступны коммерчески: стирольные блок-сополимеры (TPE-S), полиолефиновые смеси (TPE-O), эластомерные сплавы, термопластичные полиуретаны (TPE-U), термопластичные сополиэфиры (TPE-E) и термопластичные полиамиды (TPE-A).

Cвойства ТЭП

Несмотря на то, что ТЭП является термопластичным, он обладает эластичностью, аналогичной эластичности сшитого каучука. Ключевым индикатором является их мягкость или твердость, измеренная по шкале дюрометра Шора. Подобно сшитому каучуку, ТЭП доступны в виде очень мягких гелевых материалов от 20 Shore OO до 90 Shore A, после чего они входят в шкалу Shore D и могут быть произведены с целью получения значения твердости до 85 Shore D, которая обозначает очень твердый материал.

Конструкторы все чаще используют ТЭП из-за значительной экономии затрат, потому что их можно обрабатывать на оборудовании для переработки пластмасс. Обычный каучук, как натуральный, так и синтетический, представляет собой термореактивный материал, который должен подвергаться химической реакции сшивания во время формования или экструзии, обычно называемой вулканизацией. Благодаря этому процессу ТЭП обычно не обрабатывается в стандартном оборудовании для термопластов. Время, необходимое для завершения реакции вулканизации, зависит от многих факторов, однако в основном, это где-то между 1 минутой и несколькими часами. С другой стороны, термопластичные формовочные и экструзионные процессы, используемые для ТЭП, избегают стадии поперечной сшивки и могут достигать очень быстрых циклов, которые могут составлять всего 20 секунд. Для защиты окружающей среды затраты на издержки требуют, чтобы все больше и больше материалов подлежало переработке. Отходы от обработки ТЭП, отбракованные детали или продукты конечного использования можно легко перерабатывать, тогда как большинство термореактивных эластомеров заканчивают свою жизнь на полигоне.

Дополнительные преимущества по сравнению с термореактивной резиной, обеспечиваемые ТЭП, включают отличную цветоустойчивость и меньшую плотность.

Вот почему ТЭП являются одними из самых быстрорастущих сегментов пластмасс:

- ТЭП — уникальный класс технических материалов, сочетающий внешний вид, упругость и эластичность обычной термореактивной резины и эффективность обработки пластмасс.

- Перерабатываемость расплавленного ТЭП делает его очень подходящим для литья под давлением и экструзии с большими объемами. Его можно также утилизировать и перерабатывать.

- Как эластомеры, ТЭП обладает высокой эластичностью.

Основные показатели

- Отличная износостойкость при изгибе

- Хорошие электрические свойства

- орошая стойкость к разрыву и истиранию.

- Устойчивость к низким и высоким температурам от -30 до + 140 ° С

- Высокая стойкость к ударам

- Низкий удельный вес

- Отличная стойкость к химикатам и атмосферному воздействию

- Совместная инъекция и совместная экструзия с полиолефинами и некоторыми инженерными пластмассами

- Возможность окраски в любой цвет

Виды ТЭП (TPE)

Существует шесть основных групп ТЭП (TPE), доступных в продаже, и они перечислены в приблизительно возрастающем ценовом порядке:

- Стирольные блок-сополимеры (SBS,TPE-S) основаны на двухфазных блок-сополимерах с твердыми и мягкими сегментами. Блоки стирольных концов обеспечивают термопластичные свойства, а бутадиеновые средние блоки обеспечивают эластомерные свойства. SBS, вероятно, имеет самый большой объем производства, и обычно используется в обуви, адгезивах, модификации битума, уплотнениях и рукоятках с более низкой спецификацией, где устойчивость к химическим веществам и старение имеют низкий приоритет. SBS при гидрировании превращается в SEBS, так как устранение связей C = C в бутадиеновом компоненте приводит к получению промежуточного блока этилена и бутилена, поэтому используется аббревиатура SEBS. SEBS характеризуется значительно улучшенной термостойкостью, механическими свойствами и химической стойкостью.

- Термопластичные полиолефины (TPE-O или TPO). Эти материалы представляют собой смеси полипропилена (PP) и несшитого EPDM-каучука, в некоторых случаях присутствует низкая степень поперечной сшивки для повышения свойств терморезистентности и сжатия. Они используются в применениях, где требуется повышенная ударная вязкость по сравнению со стандартными сополимерами полипропилена, например, в автомобильных бамперах и приборных панелях. Свойства ограничены верхним пределом шкалы твердости, обычно 80 Shore A, и ограниченными эластомерными свойствами.

- Термопластические вулканизаты (TPE-V или TPV). Эти материалы являются следующим шагом по показателям от TPE-O. Это также соединения из полипропилена и EPDM, однако они динамически вулканизированы на стадии смешения. Данный материал стал хорошим заменителем EPDM в автомобильных уплотнениях, уплотнениях труб и других применений, где требуется термостойкость до 120 C. Значения твердости по Шору обычно составляют от 45 А до 45 D. В настоящее время внедряется ряд новых TPE-V, называемых «Super TPVs», которые основаны на инженерных пластмассах, смешанных с высокоэффективными эластомерами, которые могут обеспечить значительно улучшенную тепловую и химическую стойкость.

- Термопластичные полиуретаны (TPE-U или TPU). Эти материалы могут быть основаны на полиэфирных или полиэфир-уретановых типах и используются в тех случаях, когда изделие требует отличной прочности на разрыв, стойкости к истиранию и износостойкости. Примеры включают подошвы для обуви, промышленные ремни, лыжные ботинки, а также проволоку и кабель. Твердость ограничивается верхним краем шкалы Shore A, обычно 80 Shore A.

- Термопластичные сополиэфиры (TPE-E или COPE или TEEE) используются там, где требуется повышенная химическая стойкость и термостойкость до 140 С. Они также обладают хорошей устойчивостью к усталости и прочности на разрыв и поэтому используются в автомобильных применениях, а также для производства промышленных шлангов. Верхний предел твердости по Шору между 85А и 75D.

- Термопластические полиэфирные блок-амиды (TPE-A). Эти продукты обладают хорошей термостойкостью, имеют хорошую химическую стойкость и склеивание с полиамидными пластмассами. Их применения включают кабельные оболочки и аэрокосмические компоненты.

Из-за широкого спектра ТЭП и постоянно расширяющихся применений крайне важно, чтобы инженеры и конструкторы изделий, использующих ТЭП, оставались в курсе последних новшеств от поставщиков отрасли. Ниже приведен список показателей, которых можно достичь с помощью материалов TPE.

ФИЗИЧЕСКИЕ СВОЙСТВА

Прочность на растяжение 0,5 — 2,4 Н / мм²

Ударная вязкость с прорезом Без разрыва Кг/ м²

Тепловой коэффициент расширения 130 x 10-6

Макс. Температура использования до 140 C

Плотность 0,91 — 1,3 г / см3

УСТОЙЧИВОСТЬ К ХИМИКАТАМ

Разбавленная кислота

Разбавленные щелочи

Масла и смазки

Алифатические углеводороды

Ароматические углеводороды

Галогенированные углеводороды

Спирты

* плохая ** умеренная *** хорошая **** очень хорошая

Плюсы и минусы термопластичного каучука для подошвы

Термоэластопласт – это полимерный материал, объединяющий в себе эластичность каучука и термопластические свойства, придающие изделию высокую текучесть в расплавленном состоянии. Термопластичный каучук – самый востребованный в изготовлении подошвы для обуви. Он теплее ПВХ и обладает высокой прочностью. Но это далеко не все причины, по которым материал активно используется в обувной промышленности. В нашей статье рассмотрим свойства ТЭП подробнее.

Плюсы и минусы термоэластопласта в изготовлении подошвы

Начнем с преимуществ материала.

Устойчивость к повреждениям

Материал практически не поддается разрушению. Во время активных занятий обувная подошва не разрушается от веток, битого стекла и других острых предметов.

Хорошее сцепление с дорогой

Полимерные подошвы обладают высоким коэффициентом трения, поэтому обувь практически не скользит по мокрым и заснеженным дорогам. Это позволяет избежать травматизма в неблагоприятную погоду. Кроме того, цвет подошвы не переносится на пол, а значит, в такой обуви можно ходить в помещении.

Превосходная амортизация

Подошва хорошо пружинит на асфальте и другой жесткой поверхности. Такая обувь не создает дополнительную нагрузку на костно-мышечную систему, поэтому после длительной носки нет дискомфорта. Кроме того, она не сковывает движений стопы. Обычно подошвы из ТЭП применяют в обуви для активного отдыха.

Экологическая безопасность

ТЭП – экологически чистый материал, не выделяющий токсичных веществ на солнце. Благодаря этому свойству материал востребован в производстве детской обуви и изделий для помещения. Еще одно достоинство ТЭП – допускается сочетание с другими веществами, что позволяет делать комбинированные подошвы.

Вторичная переработка

Материал поддается второй переработке. За счет этого сокращаются затраты на производство и вредные выбросы в окружающую среду. Благодаря низкой себестоимости производители могут выпускать недорогие изделия. По этой причине подошвы из ТЭП активно используются на китайских фабриках.

Износостойкость

Несмотря на низкую себестоимость, материал хорошо сопротивляется истиранию.

Стойкость к химическим веществам

Термоэластопласты противостоят кислотам, щелочам и природным органическим веществам. Это ощутимое достоинство для жителей городов, где дороги часто посыпают агрессивными реагентами.

Недостатки подошвы из ТЭП

Если сравнивать плюсы и минусы термопластичной подошвы из каучука, негативных свойств в разы меньше. Основным его недостатком является низкая термостойкость. Материал переносит жару и морозы, но при экстремально низких или высоких температурах он теряет свои характеристики.

Подошвы из обуви на любой сезон

Подошва из термоэластопласта отлично подходит для межсезонья благодаря легкому весу и амортизационным свойствам. Используется также в летней и зимней обуви, но нужно учитывать ограничения. ТЭП не подходит для южных регионов с экстремально высокими температурами. В таких условиях протектор может потерять рисунок при контакте с разогретым асфальтом. В северных регионах с сильными морозами эластомер может треснуть при изгибе.

Подобрать подходящий материал поможет компания «Углич-Пласт». Мы являемся производителем и предлагаем широкую разновидность ТЭП для обуви на любой сезон.

Чем отличаются ТЭП и EPDM уплотнители |

ТЭП уплотнитель (термоэластопласт) характеризуется следующими основными свойствами: прочностью на разрыв, стойкостью к щелочам, кислотам и бытовым моющим средствам. Вещество не возгорается и не выделяет ядовитых веществ, является плохим проводником, следовательно, также и неплохим изолятором. Термоэластопласт имеет характеристики, свойственные вулканизированному каучуку, что позволяет изготавливать его самым разнообразным по окраске.

Резиновые уплотнители компании ООО КиевГума:

Уплотнительные детали из ТЭП обходятся намного дешевле, чем из EPDM, но срок их использования составляет всего 5 лет, гарантийный срок EPDM-уплотнителей – до 20 лет. На герметичности и эластичности ТЭП уплотнительных контуров негативно сказываются очень низкие и слишком высокие температуры, кроме того материал имеет плохую эластичность и высокую остаточную деформацию.

EPDM уплотнительные изделия обладают более высокими прочностными характеристиками. Они не подвергаются негативному влиянию ультрафиолетовых лучей, озона и других атмосферных явлений.

При монтаже ТЭП уплотнительных изделий не требуется большое количество ручного труда, это особенно актуально на производстве, оснащенном автоматическими линиями. К негативным моментам можно отнести образование облоя на углах сварных швов, как на профиле, так и непосредственно на эксрудированном уплотнителе, который приходится удалять вручную или с помощью дорогостоящих зачистных станков. Существенно ухудшается герметичность ТЭП вследствие разрывов контура по стыку импоста. В ходе монтажа уплотнительного материала EPDM образуется один стык по верхней части окна, что не влияет на герметичность контура в целом.

ТЭП уплотнители несколько хуже EPDM по эластичности, прочности, устойчивости к воздействию ультрафиолетового излучения. Их свойства приводит к ухудшению высокая остаточная деформация, а употребление возможно в небольшом диапазоне температур. EPDM, напротив, выдерживает как низкие (до -60 С), так и высокие температуры (до +120 С).

EPDM контуры более долговечны, их первоначальные характеристики сохраняются до 20 лет. Изделия из термоэластопластов менее долговечны — до 5 лет.

Особенно наглядно проявляются недостатки уплотнительных контуров из термоэластопласта в зимний период. Низкие температуры (ниже -20 С) делают материал жестким, что практически полностью нарушает герметичность оконных, дверных или других систем. Замена пришедшего в негодность ТЭП уплотнителя может тянуть за собой замену всей створки, поскольку материал вварен в профиль и его демонтаж слишком затруднителен. Замену EPDM контура проводят за считанные минуты без нарушения целостности профиля.

При покупке очень сложно отличить термоэластопласты от других похожих по внешнему виду, но значительно худших по качеству материалов. EPDM легко идентифицируются – материал горит, выделяя сажу и другие вещества.

Читайте также:

Понравилось это:

Нравится Загрузка…

Кратко о свойствах и преимуществах уплотнителей для окон ТЭП — Завод «Стандарт Проф»

Материалы для производства уплотнителей для пластиковых окон и конструкций из алюминиевого профиля всё быстрее сменяют друг друга — различные сорта резины и галогеносодержащих пластиков уступают первенство термоэластопластам.

Термоэластопласт (ТЭП) – это особый вид полимера, который при обычных температурах имеет свойство резины (гибкость, эластичность…), а при повышенных температурах имеет свойство размягчаться как термопласт.

Эти свойства термоэластопластов обусловлены тем, что ТЭП является блоксополимером, в макроструктуре которого эластичные (полибутадиеновые) блоки чередуются с термопластичными (полистирольными) блоками.

Преимущества уплотнителя из ТЭП (SEBS) :

- Превосходная озоно-, UV-стойкость вне зависимости от цвета и местоположения уплотнителя (снаружи или внутри помещения).

- Отличная морозостойкость изделий из ТЭП до -60 C°.

- Высокая механическая прочность к ударам, к растяжению, долговечность эксплуатации.

- Гарантийный срок эксплуатации уплотнителей из ТЭП производства Стандарт Проф® — более 10 лет, что соответствует ГОСТу 30778-2001 «Прокладки уплотняющие из эластомерных материалов для оконных и дверных блоков».

- Возможно изготовление уплотнителей любого цвета палитры RAL по желанию клиента, путем добавления красителей, при этом конечные физические свойств уплотнителя ТЭП (TPE-S) полностью сохраняются, в отличие от уплотнителей из других материалов ( TPE, резины EPDM…).

- Для производства уплотнителей ТЭП не требуется химическая вулканизация, что, несмотря на высокую исходную стоимость полимера, в итоге снижает цену уплотнителя и даёт конечным потребителям больше выбора.

- Уплотнители ТЭП SEBS химически устойчивы к действию растворителей, щелочей, бытовых моющих стредств.

- При надобности возможно изменение основных потребительских свойств уплотнителя ТЭП (твердости, эластичности, маслобензостойкости, морозостойкости, огнестойкости, цвета и т.д.) путем изменения рецептуры материала по желанию заказчика.

Уплотнители ТЭП SEBS – это однородная и идеально гладкая поверхность уплотнителя, которая обеспечивает лёгкий монтаж уплотнителя в пластиковый или алюминиевый профиль окна, и может обладать любыми сложными геометрическими параметрами. При деформации уплотнителя в процессе эксплуатации эластичный профиль ТЭП распрямляется, полностью сохраняя свою сложную форму и потребительские свойства.

Высокое качество ТЭП SEBS (TPE-S) по запатентованной рецептуре Завода «Стандарт Проф» (Патент на изобретение №2556638 от 19.06.2013 ) обуславливает функционирование уплотнителей для пластиковых окон и алюминиевых конструкций в течение многих лет в различных температурных состояниях, с сохранением всех эксплуатационных свойств под влиянием постоянно меняющихся атмосферных воздействий.

продуктов | Высокотемпературная изоляция

Металлическая фольга

Изделия из фольги для авиакосмической и космической техники.

Изоляционные маты с металлическим покрытием предпочтительны, когда вам нужна защита от рабочих температур выше 500 ° F.

Мы способны закаливать, формировать и сваривать различные металлы толщиной от 0,002 до 0,010. Эти металлы обычно включают алюминий, нержавеющую сталь, титан, инконель и нихром.

Жесткость металлической фольги

Hi-Temp Insulation дает преимущества по сравнению с другими методами.При подаче в устройство для отверждения два ролика создают бороздки в фольге, собирая материал, а не тиснея его. Этот метод предотвращает истончение или разрыв собирающей фольги и обеспечивает более прочную готовую деталь.

Ниже перечислены некоторые преимущества изоляционных покрытий, покрытых металлической фольгой:

- Прочная конструкция обеспечивает непрерывную работу и долгую службу; даже в зонах с высокой вибрацией.

- Креативные методы крепления позволяют быстро снимать и заменять защищенное оборудование для проверки в процессе эксплуатации.

- Обеспечивает тепловую защиту от минусовых температур до 3000 ° F.

- Водонепроницаемая конструкция защищает изоляцию от загрязнений, включая топливо, масла, грибок и чистящие средства.

Противопожарная защита

Тепловая и противопожарная защита реверсоров авиационных двигателей

Согласно правилам противопожарной защиты FAA, кожухи коммерческих двигателей должны выдерживать горючее пламя с температурой 2000 ° F в течение пятнадцати минут без проникновения пламени.Чтобы удовлетворить это требование, существует два одобренных напыляемых покрытия: MA-25 S и 64-C1-2. В течение некоторого времени многие в промышленности были осведомлены о неисправностях сердечника реверсора, приводящих к тепловому разрушению, которое остается незамеченным при нанесении покрытий.

Hi-Temp Insulation обеспечивает съемные теплоизоляционные покрытия реверсора для двигателей серий CF6-6, CF6-50 и CF6-80. Каждое изоляционное покрытие действует как огнестойкий барьер в соответствии с FAR 25.1191. Бланкетные испытания проводились в соответствии с критериями и требованиями, изложенными в консультативном циркуляре Федерального управления гражданской авиации AC 20-135.Изоляционные покрытия предотвращают прогорание и / или обратное возгорание в течение как минимум пятнадцати минут.

Ниже приводится список преимуществ съемных изоляционных покрытий по сравнению с напыляемыми покрытиями. Многие из этих преимуществ были подробно описаны в статье, написанной для Aerospace Engineering Полом Ромнесом, Engine Technical Services Maintenance Operations, United Airlines, Сан-Франциско, Калифорния.

Окружающая среда:

- Исключение токсичных выбросов при подготовке поверхности и нанесении абляционных изоляционных покрытий методом напыления.

- Устранение проблем утилизации, связанных с покрытиями, снятыми для осмотра, и с химическими веществами, используемыми при удалении покрытий.

- Отказ от специальной подготовки и обращения.

- Ликвидация специальных средств локализации брызг.

Подходит:

- Одеяла производятся с допусками, контролируемыми инструментом.

- Одеяла сконфигурированы так, чтобы наклоняться в определенных областях, чтобы улучшить прилегание и избежать проблем с натягом.

- разработаны вокруг участков, где изоляция не требуется, а не для нанесения покрытия на всю площадь, что снижает общий вес.

- Механические застежки используются для точного позиционирования и надежного удержания одеял на месте.

Одеяла

Согласованность:

- Одеяла не подвержены воздействию высоких уровней вибрации в условиях полета, которые могут привести к разрушению хрупких покрытий.

- Одеяла изготавливаются по размерам, контролируемым инструментом.

- Толщина полотна контролируется как простегиванием изоляционного слоя, так и термоотверждением окончательной укладки под вакуумом.

- Бланкет по термической эффективности превосходит покрытия и остается неизменным благодаря контролируемой толщине и повышенной прочности.

Прочность:

- Одеяла не так легко повредить, как покрытия, во время ухода.

- Одеяла более устойчивы к типичным воздушным загрязнениям, чем покрытия.

- Одеяла не требуют верхних покрытий, подобных тем, которые используются в качестве связующего для покрытий.

Ремонтопригодность:

- Одеяла легко ремонтируются.

- Ремонт одеяла можно производить «на ходу».

- Одеяла легко снимаются и повторно устанавливаются для проверки реверсора вентилятора.

Проверки:

- Линии реверсивного соединения между поверхностью горячей стороны и сотовой сердцевиной можно проверять чаще благодаря улучшенному доступу.

- Благодаря улучшенному доступу можно выполнить более надежное «испытание постукиванием» и визуальный осмотр.

- Реверсеры требуют меньше времени на ремонт, так как покрытия не удаляются и не наносятся повторно.

Стоимость:

- Одеяла продлевают срок службы реверсора при нормальных условиях.

- Расходы на техническое обслуживание снижаются по сравнению со снятием и повторным нанесением покрытий.

- Исключается дорогостоящее специальное обращение, необходимое для использования высокотоксичных компонентов покрытий.

- Продукты, связанные с покрытиями, которые имеют ограниченный срок годности и должны храниться, исключаются.

- Время простоя на техническое обслуживание для снятия и повторной установки реверсора сокращено с десяти дней для покрытий до менее двенадцати часов для одеял.

Сшитые одеяла и формованная изоляция

Сшитые и стеганые изделия для защиты от экстремальных температур

Формованные изоляционные изделия для тепловой и акустической защиты

Широкий спектр возможностей

Hi-Temp Insulation в швейном сегменте не имеет себе равных в авиационной, ракетной и космической отраслях.

Работая в тесном сотрудничестве с производителями материалов, мы разработали технологии изготовления различных материалов; включая углерод, графит, керамику и никелон. Мы постоянно предоставляем образцы изоляционных одеял крупным подрядчикам и государственным учреждениям для тестирования.

Этот опыт сделал нас основным поставщиком сшитых изоляционных покрытий для таких важных программ, как коммерческие самолеты Boeing 777, ракеты-носители Delta и Atlas, а также космические шаттлы.

Для защиты и герметизации сшитых изоляционных одеял Hi-Temp Insulation использует широкий спектр облицовочных материалов, включая ткани с покрытием, майлары и пленки.Кроме того, с помощью нити из нержавеющей стали к изоляционным одеялам можно пришить фольгу толщиной до 0,002 для защиты от жидкости при высоких рабочих температурах.

Мы также специализируемся на стеганых одеялах с алмазным покрытием, как указано в Mil-I-7171, для тепловых и акустических приложений. Кроме того, наши специально разработанные швейные машины способны стегать одеяла шириной до 60 дюймов и толщиной 2 дюйма. Мы используем переплетенный узор для квилтинга, который обеспечивает изоляцию между внутренней и внешней облицовочными тканями, даже если нить порвется.Этот уникальный метод был использован для изготовления белых внешних панелей космического шаттла.

Съемная изоляция воздуховодов в настоящее время используется в различных военных и коммерческих самолетах. Изоляцию формуют в виде половин желаемой плотности, толщины или формы; затем покрывают пленкой, тканью с покрытием или металлической кожей. Комбинируя формованные материалы с различными защитными покрытиями, Hi-Temp Insulation предлагает съемную изоляцию воздуховодов для температур до 2600 ° F (1427 ° C). Этот процесс обеспечивает очень прочную сборку, которая выдерживает постоянную вибрацию и частое обращение.

В зависимости от изоляционного покрытия используются различные методы крепления, позволяющие легко устанавливать и снимать изоляционные узлы воздуховода. При покрытии изоляции пленкой сборка изготавливается таким образом, чтобы покрытие перекрывало линию разделения. Затем соединение внахлест приклеивается или термосваривается к стыкуемой части. Для тканей с покрытием чувствительные к давлению ленты обеспечивают надежное и легкое прикрепление. Когда изоляция защищена металлическим покрытием, могут быть установлены кабестаны, позволяющие пристегивать половинные секции.

Изоляция имеет различные размеры, формы, толщину и плотность. Такая универсальность позволяет изоляционному материалу подходить к деталям нестандартной формы, в особых конфигурациях и в областях применения, в которых точная подгонка имеет решающее значение. Тип используемой изоляции зависит от окружающей среды и температуры воздуховода во время эксплуатации.

Изоляция формованных каналов доступна с различными покрывающими материалами, включая пленки, ткани с покрытием и металлы. Крышка добавляет изоляции устойчивости, обеспечивая при этом различные способы крепления.Температура и окружающая среда являются критическими элементами, которые определяют, требуется ли крышка и какой тип использовать.

Изоляция с покрытием

Мягкие продукты для аварийной защиты от пожара и длительного использования при температуре до 450 ° F

Hi-Temp Insulation — лидер в разработке и производстве изоляционных покрытий для применений, требующих тепловой защиты с возможностью противопожарной защиты.

В качестве средства пожаротушения, в соответствии с требованиями FAA по защите самолетов в аварийной ситуации, эти одеяла способны остановить пламя с температурой 2000 ° F в течение 15 минут без перегорания.Выполнение этого требования позволяет нашим одеялам заменить хрупкое, короткоживущее покрытие, которое сейчас используется на многих реактивных двигателях коммерческих самолетов.

В качестве теплового барьера при воздействии температур до 2000 ° F в течение пятнадцати минут температура задней стороны может быть снижена до 380 ° F. Благодаря этой уникальной способности можно использовать более легкие алюминиевые или композитные конструкции даже возле противопожарной стены.

В нормальных условиях эксплуатации не происходит существенной потери тепловых свойств, когда одеяла подвергаются гравитационному воздействию, интенсивной вибрации двигателя или повторяющимся циклам нагрева и охлаждения.

Гибкие, легкие и прочные, многие из наших одеял находятся в эксплуатации с 1983 года и требуют минимального ремонта или замены.

Изоляционные покрытия с гибким покрытием могут быть изготовлены по индивидуальному заказу и подходят практически к любому контуру. Доступны многочисленные методы крепления, включая кабестаны, втулки и крепежную ленту из нержавеющей стали.

.

Изоляция Mega-Temp ™

Тонкая экологически чистая изоляция для экстремальных акустических и термических сред

Изоляция

Mega-Temp ™ была создана для предприятий, которым необходимы самые лучшие нетоксичные, сверхтонкие, сверхлегкие и гибкие изоляционные технологии; идеально подходит для акустической и термической защиты [от высоких / низких температур] при кондуктивном, конвективном и радиационном воздействии.

Прорыв в прикладной физике

Mega-Temp ™ — первая и единственная в мире «Активная молекулярная изоляция» ™ .

Изоляция

Mega-Temp ™ активно работает над преобразованием энергии на молекулярном уровне, в отличие от других неэффективных и устаревших технологий изоляции, основанных на захваченном воздухе, таких как системы на основе стекловолокна или пены. Разработан и успешно использовался в секретных государственных программах в 1980-х годах, теперь доступен для общего корпоративного использования. Посетите нашу страницу технических данных для получения всех спецификаций на изоляцию Mega-Temp ™.

Узнайте, как Mega-Temp ™ Insulation работает в различных экстремальных условиях.

Изоляция  Mega-Temp ™, демонстрирующая свои гибкие свойства

Mega-Temp ™, демонстрирующая свои гибкие свойства

Экономия энергии на всю жизнь с помощью одного приложения

Изоляция

Mega-Temp ™ обеспечивает превосходную изоляцию и превосходную экономию энергии и затрат в течение всей жизни при одном применении, что в конечном итоге снижает наш глобальный спрос на энергию и, таким образом, сокращает выбросы парниковых газов. Mega-Temp ™ вполне может быть одним из лучших решений проблемы глобального потепления.

Применимо везде практически для всего

Использование этого материала варьируется от морей до небес: корабли, здания, транспортные средства, самолеты, спутники и многое другое.Где бы люди ни сталкивались с тепловыми или акустическими проблемами, Mega-Temp ™ Insulation — это решение. Посетите нашу страницу контактов, чтобы связаться с нами.

Mega-Temp ™ Insulation непрерывно защищает активы по всему миру с 1981 года.

Изоляция, одобренная FAA для самолетов

Изоляция

Mega-Temp ™ с 1984 года соответствует строгим стандартам тепловыделения и дымовыделения для поверхностной изоляции, установленным Федеральным авиационным управлением (FAA).

Тепло- и звукоизоляция судов

Простота и скорость нанесения

Mega-Temp ™ Insulation делают его идеальной изоляцией для военно-морских судов всех размеров, от частных яхт до контейнеровозов.

Посмотрите это короткое видео, чтобы познакомиться с изоляцией Mega-Temp ™

Mega-Temp ™ Insulation активно работает над преобразованием энергии на молекулярном уровне в отличие от других неэффективных и устаревших технологий изоляции, которые полагаются на захваченный воздух, таких как системы на основе стекловолокна или пены.Остается гибким в диапазоне температур: от -270 C (-454 F) до +204 C (400 F). 1-компонентная система, нетоксичная, инертная по отношению к кислоте, экологически чистая.

Изоляция самолетов — Astra Jet

Изоляция

Mega-Temp ™ устанавливается на Astra Business Jet (в течение нескольких часов) для обеспечения превосходной шумовой и тепловой защиты. Изоляция Mega-Temp ™ превосходит все другие решения и устраняет необходимость установки множества отдельных стекловолоконных изоляционных материалов и других средств акустического контроля внутри самолета.

Изоляция для яхт

Изоляция Mega-Temp ™ толщиной 1 мм применяется на роскошной яхте для превосходного теплового и акустического контроля. В этом видео показано как исключительное ослабление шума, так и минимальное время, необходимое для нанесения изоляции Mega-Temp ™. Изоляция Mega-Temp ™ негорючая. Фактическое время установки: 7 часов.

Отзывы о Mega-Temp ™ Insulation

«Спасибо за отличный продукт.Он сработал так, как вы и сказали ».

Уэйн М. Окин

Директор по техническому обслуживанию

Great Western Financial Corporation

«Это сложно описать!»

Эдвард Т. Гуд

Генеральный директор

Madisonville Flying Service Inc.

«Мы рады сообщить, что мы более чем довольны продуктом, особенно термическим качеством материала. Спасибо за отличную работу ».

М. Р.Фитцджеральд

Начальник отдела технического обслуживания

Arthur Corporation

Узнайте больше о Mega-Temp ™ Insulation

.

О нас | Высокотемпературная изоляция

Наша миссия

Мы будем использовать наш опыт и инновации, чтобы предоставить высококачественные тепловые решения для безопасности в аэрокосмической отрасли.

Ценности

Hi-Temp Insulation являются основой нашей культуры и создают среду, в которой мы работаем. Наши ценности — это глубоко укоренившиеся убеждения, которые направляют наше поведение, помогают нам принимать решения и создают основу для нашего повседневного взаимодействия друг с другом.

Мы ценим результаты, людей и порядочность.Мы считаем, что наши ценности создают конкурентное преимущество, которое позволяет нам разрабатывать, тестировать, производить и поставлять продукты, которыми мы гордимся.

Зиг Борк, основатель и президент Hi Temp Insulation

Зиг Борк вырос в маленьком городке за пределами Гамбурга, Германия. Зиг ушел из дома в возрасте 14 лет, чтобы продолжить свое образование, посетив среднюю школу, а затем поступив в инженерное училище. Он изучил детали изготовления инструментов, штампов и неметаллических материалов, таких как пластмассы и изоляция.

В 1957 году Зиг отправился в Соединенные Штаты, чтобы начать новую жизнь. Он проживал в Лос-Анджелесе со своим двоюродным дедом, пока в 1960 году не встретил и не женился на своей жене Эдит. В 1971 году г-н Борк перевез свою жену и троих детей в Таузенд-Оукс, Калифорния.

Вскоре после прибытия в Лос-Анджелес г-н Борк устроился на работу в компанию HI Thompson, где работал инженером в изоляционной промышленности. Работая в HI Thompson, г-н Борк получил обширные знания о тонкостях изоляционного бизнеса.Находясь в Томпсоне, он выполнял множество сложных задач, включая разработку новых систем изоляции для коммерческих самолетов Boeing 707. Это было также в Hi Thompson, где он получил свой непосредственный опыт работы с системами изоляции для программ SR-71 и U2.

В 1964 году г-н Борк, обладая обширными знаниями и опытом в области изоляционных материалов, открыл собственный бизнес и основал компанию Hi-Temp Insulation, первоначально расположенную в Северном Голливуде. С 1968 по 1974 год Hi Temp объединилась с Fansteel, расположенной в Ньюбери-Парке, Калифорния.Г-н Борк и его деловые партнеры купили Hi Temp Insulation 24 июля 1974 года. В то время Hi Temp переехала в Камарильо с 35 сотрудниками. Г-н Борк благодарен трудолюбивым и преданным сотрудникам, которые поддерживали его и компанию до сих пор.

Г-н Borck занимает большую гордость за достижения он работал так трудно достичь в течение его жизни. Сочетание образования, знаний, опыта, целеустремленности и амбиций привело к тому, что его любовь к области изоляции превратилась в успешный бизнес в качестве ведущего производителя акустических и теплоизоляционных изделий для аэрокосмической и коммерческой авиации.

.

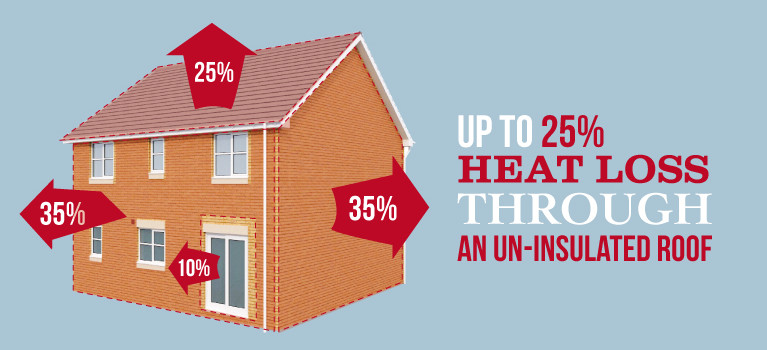

Loft Insulation — Введение

Когда вы начнете рассматривать изоляционные материалы, такие как изоляция чердаков, вы можете быстро увязнуть в некоторых довольно сложных технических терминах. В этой статье мы постараемся упростить их, чтобы вы могли постоять за себя, находясь в местном магазине DIY!

Теплопроводность изоляционных материалов

Теплопроводность, также известная как Лямбда (обозначается греческим символом λ), является мерой того, насколько легко тепло проходит через определенный тип материала, не зависит от толщины рассматриваемого материала.

Чем ниже теплопроводность материала, тем лучше тепловые характеристики (т.е. чем медленнее тепло будет проходить по материалу).

Измеряется в ваттах на метр по Кельвину (Вт / мК).

Чтобы вы могли почувствовать изоляционные материалы — их теплопроводность варьируется от примерно 0,008 Вт / мК для панелей с вакуумной изоляцией (так что это лучшие, но очень дорогие!) До примерно 0,061 Вт / мК для некоторых видов древесного волокна. .

>>> НАЖМИТЕ, ЧТОБЫ УЗНАТЬ БОЛЬШЕ О U-ЗНАЧЕНИЯХ ИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ <<<

Если бы вы использовали овечью шерсть для утепления своей собственности, это примерно 0.034 Вт / мК, примерно как у большинства других изоляционных материалов из шерсти и волокна.

Значения R

R-значение — это мера сопротивления тепловому потоку через материал данной толщины. Таким образом, чем выше значение R, тем большее термическое сопротивление имеет материал и, следовательно, лучше его изоляционные свойства.

R-значение рассчитывается по формуле

Где:

l — толщина материала в метрах и

λ — коэффициент теплопроводности в Вт / мК.

Значение R измеряется в квадратных метрах Кельвина на ватт (м 2 K / Вт)

Например, тепловое сопротивление 220 мм монолитной кирпичной стены (с теплопроводностью λ = 1,2 Вт / мК) составляет 0,18 м 2 К / Вт.

Если вы должны были изолировать сплошную кирпичную стену, вы просто находите коэффициент сопротивления изоляции и затем складываете эти два значения. Если вы изолировали это полиизоциануратом с фольгой толщиной 80 мм (с теплопроводностью λ = 0,022 Вт / мК и значением R 0,08 / 0.022 = 3,64 м 2 K / Вт), у вас будет общее значение R для изолированной стены 0,18 + 3,64 = 3,82 м 2 K / Вт. Следовательно, это улучшит тепловое сопротивление более чем в 21 раз!

Таким образом, значение R — это относительно простой способ сравнить два изоляционных материала, если у вас есть теплопроводность для каждого материала. Это также позволяет увидеть эффект от добавления более толстых слоев того же изоляционного материала.

В реальных зданиях стена состоит из множества слоев различных материалов.Общее тепловое сопротивление всей стены рассчитывается путем сложения теплового сопротивления каждого отдельного слоя.

К сожалению, тепло входит и выходит из вашего дома несколькими различными способами, и значения R учитывают только теплопроводность. Он не включает ни конвекцию, ни излучение.

Таким образом, вы можете использовать значение U, которое учитывает все различные механизмы потери тепла — читайте дальше, чтобы узнать, как это рассчитывается!

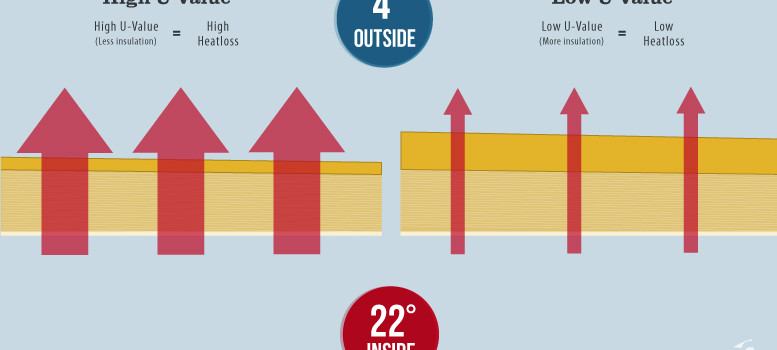

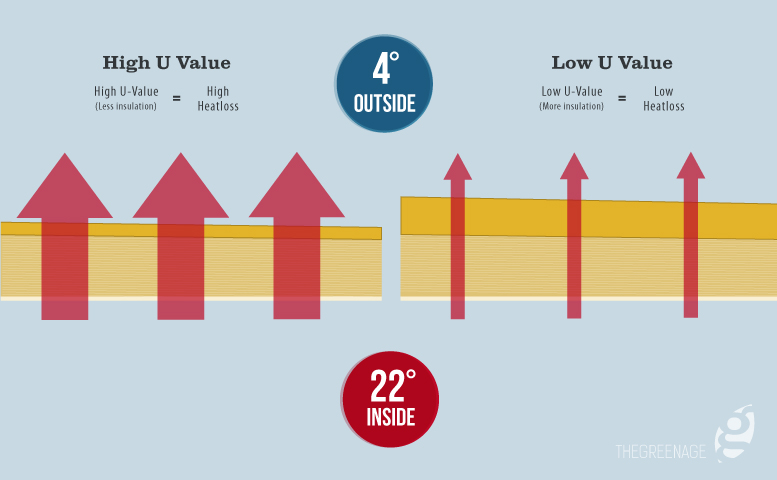

U-значения

Значение U строительного элемента является обратной величиной полного теплового сопротивления этого элемента.Показатель U — это мера того, сколько тепла теряется через заданную толщину конкретного материала, но включает три основных способа, которыми происходит потеря тепла — проводимость, конвекция и излучение.

Температура окружающей среды внутри и снаружи здания играет важную роль при расчете коэффициента теплопроводности элемента. Если представить себе внутреннюю поверхность участка 1 м² внешней стены отапливаемого здания в холодном климате, то тепло поступает в этот участок за счет излучения из всех частей внутри здания и за счет конвекции из воздуха внутри здания.Таким образом, следует учитывать дополнительные термические сопротивления, связанные с внутренней и внешней поверхностями каждого элемента. Эти сопротивления обозначаются как R si и R , т. Е. соответственно с общими значениями 0,12 км² / Вт и 0,06 км² / Вт для внутренней и внешней поверхностей соответственно.

Это мера, которая всегда находится в пределах Строительных норм. Чем ниже значение U, тем лучше материал как теплоизолятор.

Рассчитывается путем взятия обратной величины R-Value и последующего добавления тепловых потерь на конвекцию и излучение, как показано ниже.

U = 1 / [R si + R 1 + R 2 +… + R so ]

На практике это сложный расчет, поэтому лучше всего использовать программное обеспечение для расчета U-Value.

Единицы измерения — ватты на квадратный метр по Кельвину (Вт / м 2 K).

Ориентировочно неизолированная полая стена имеет коэффициент теплопередачи примерно 1,6 Вт / м 2 K, а сплошная стена имеет коэффициент теплопередачи примерно 2 Вт / м 2 K

Использование значений U, R и теплопроводности

Если вы сталкиваетесь с проблемами теплопроводности, R-значений и U-значений в будущем, вот 3 простых вещи, которые следует запомнить, чтобы убедиться, что вы получите лучший изоляционный продукт.

- Более высокие числа хороши при сравнении термического сопротивления и значений R продуктов.

- Низкие числа хороши при сравнении значений U.

- Коэффициент теплопроводности — это наиболее точный способ оценить изолирующую способность материала, принимая во внимание все различные способы потери тепла, однако его труднее вычислить.

Внедрение энергосберегающих технологий

Вы заинтересованы в установке домашних возобновляемых источников энергии? Мы прочесали страну в поисках лучших торговцев, чтобы убедиться, что мы рекомендуем только тех, кому действительно доверяем.Вы можете найти одного из этих мастеров на нашей простой в использовании карте местного установщика.

>>> ПЕРЕЙДИТЕ НА КАРТУ МЕСТНОГО УСТАНОВЩИКА <<<

Кроме того, если вы хотите, чтобы мы нашли для вас местного установщика, просто заполните форму ниже, и мы свяжемся с вами в ближайшее время!

.