для чего нужен и как работает теплообменник

Информационная статья

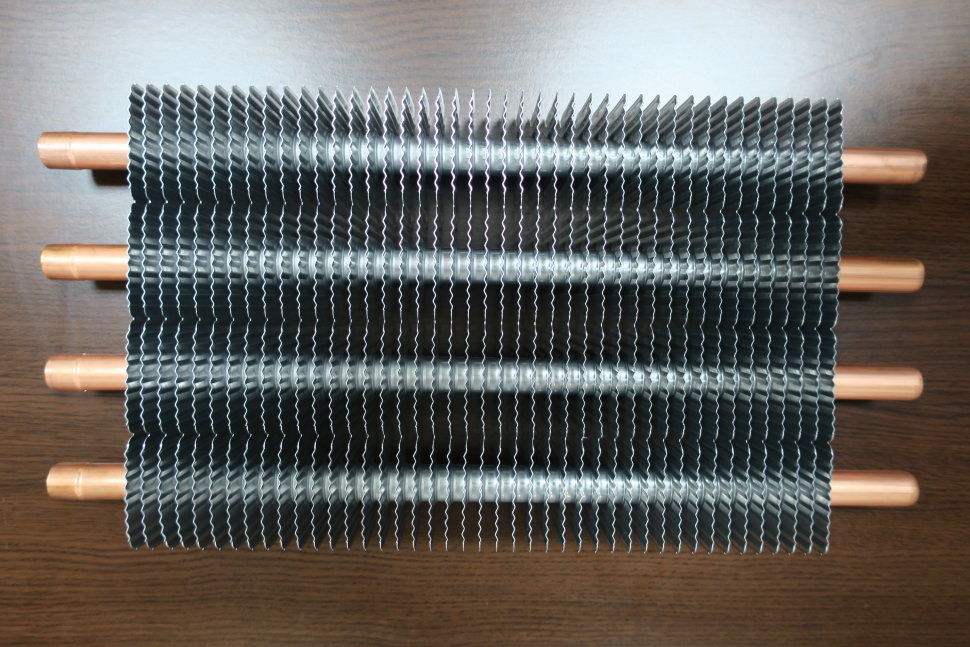

Теплообменник универсальный — предназначен для эффективного нагрева воды в выносном баке или отопительной системе за счет естественной циркуляции, в печах-каменках для бани и отопительных печах.

Теплообменник — одна из ключевых опций системы Свободной Трансформации (FT), с помощью которого производится быстрый нагрев воды в выносном баке или в отопительном контуре за счет естественной циркуляции.

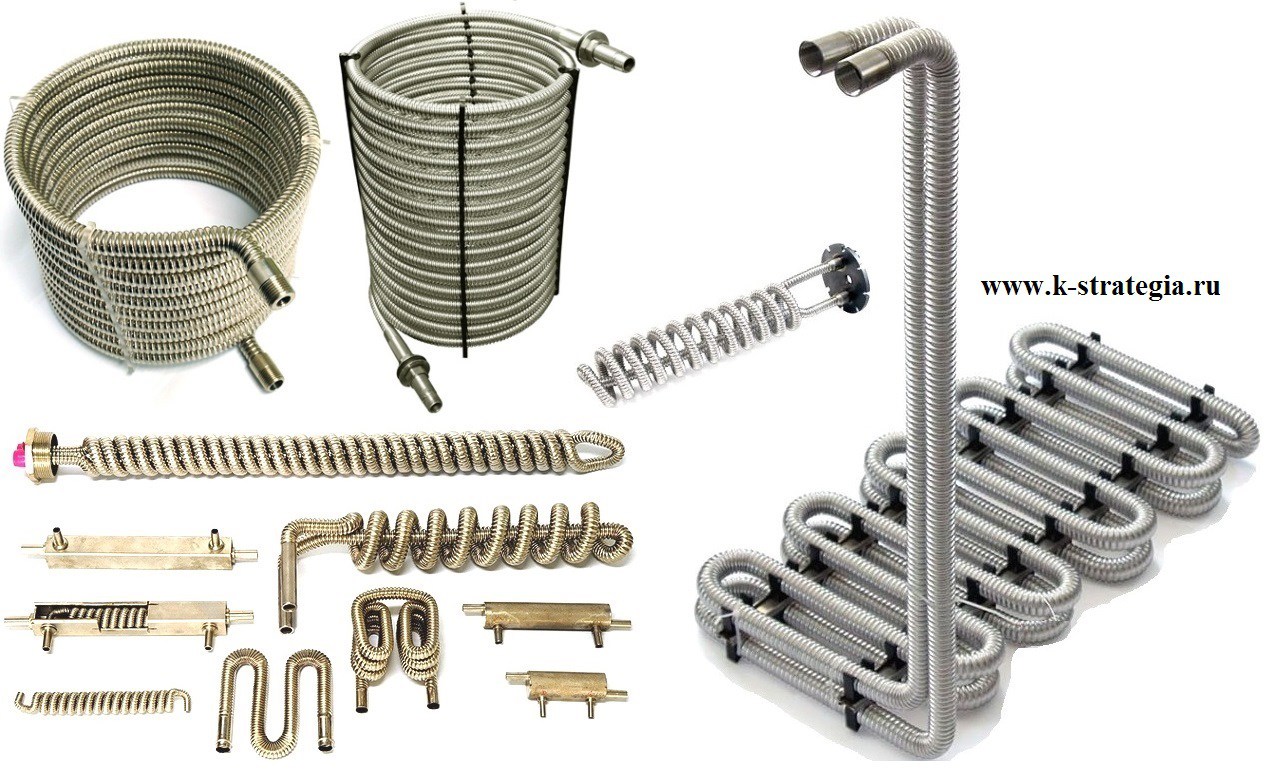

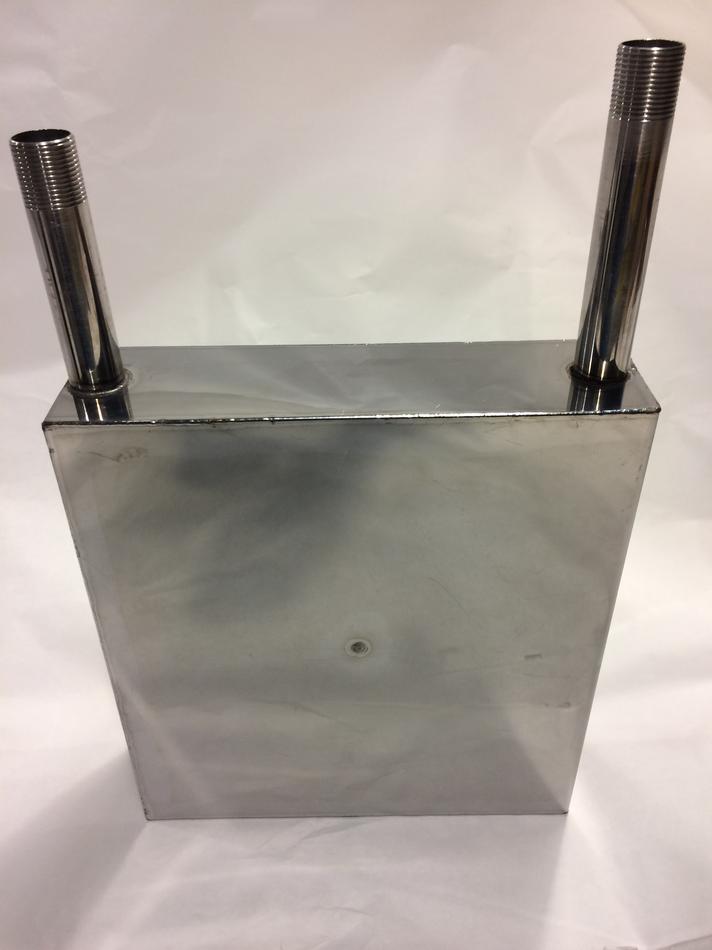

В настоящее время наше предприятие производит 2 вида теплообменников, они выглядят одинаково, но отличаются применяемой при их изготовлении разной нержавеющей стали. Есть теплообменник из жаростойкой нержавеющей стали AISI 430, а есть теплообменник из жаропрочной нержавейки AISI 304 (не магнитится) — эта сталь более высокого качества и отличается большей прочностью при различных тепловых нагрузках, стойкостью к агрессивным средам и кислотам (не вступает в реакцию)

Уникальность фирменного теплообменника с торговой маркой «Ермак» подчеркивают следующие отличительные свойства:

- Эффективность.

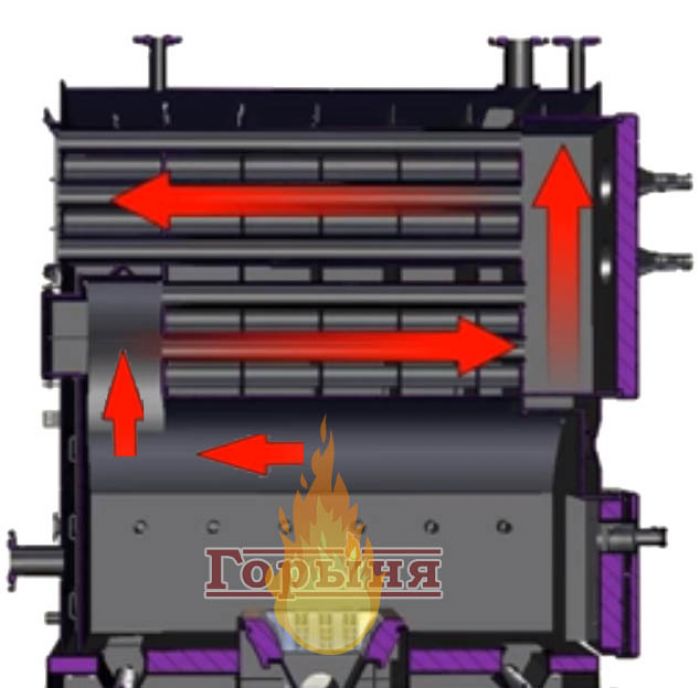

Конструкция печи и встраиваемого в нее теплообменника, разработана таким образом, чтобы максимально обеспечить быстрый нагрев воды в баке или системе отопления.

Конструкция печи и встраиваемого в нее теплообменника, разработана таким образом, чтобы максимально обеспечить быстрый нагрев воды в баке или системе отопления. - Универсальность. Использование теплообменника, как опции, позволяет его использовать в целом ряде печей — это относится к новой линейке банных печей на основе (FT), а также, к отопительному оборудованию — печь-камин «Садовый». При разработке новых изделий, будет, также, учитываться применение данной опции. Пользователь, который уже после приобретения новой печи (FT), задумался об использовании теплообменника, может всегда его приобрести и расширить функциональность оборудования.;

- Простота монтажа и демонтажа.

В зависимости от условий планировки печи и размещения бака в банном помещении, возможно использование теплообменника либо с правой, либо с левой или с двух сторон изделия одновременно. Смонтировать теплообменник может неподготовленный пользователь в течении 20-30 минут. Замена его, производится, также, оперативно, не потребует разборки печи и ее транспортировки в сервис.

Замена его, производится, также, оперативно, не потребует разборки печи и ее транспортировки в сервис. - Надежность. Безопасность и долговечность теплообменника обеспечивается технологией непрерывного сварного шва на специальном оборудовании. А заложенном в изделие большого запаса прочности, позволяют говорить испытания теплообменника, где давление было в 3 раза выше, предусмотренного техническим заданием.

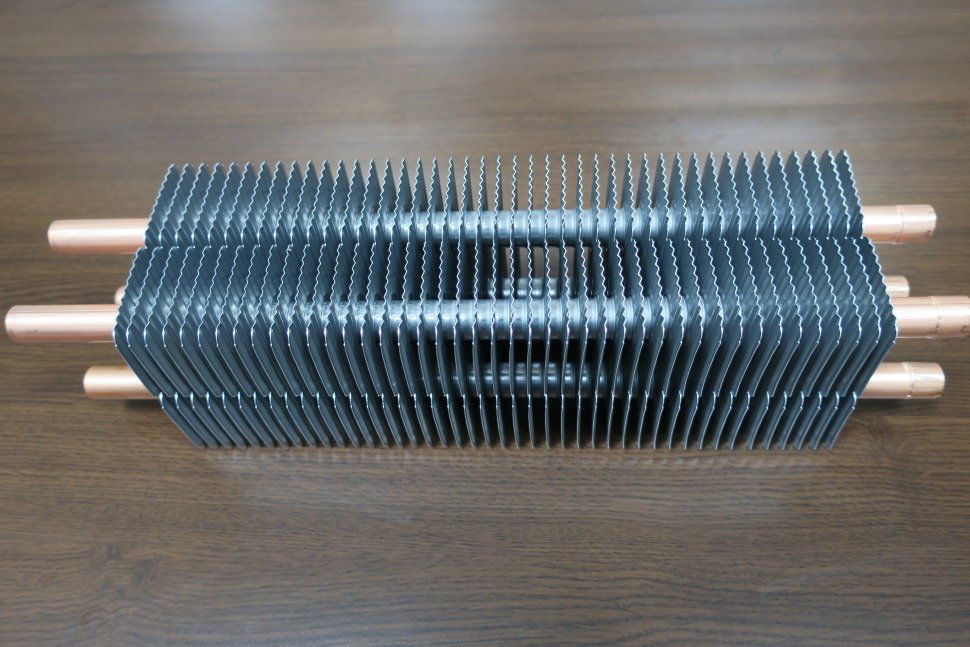

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

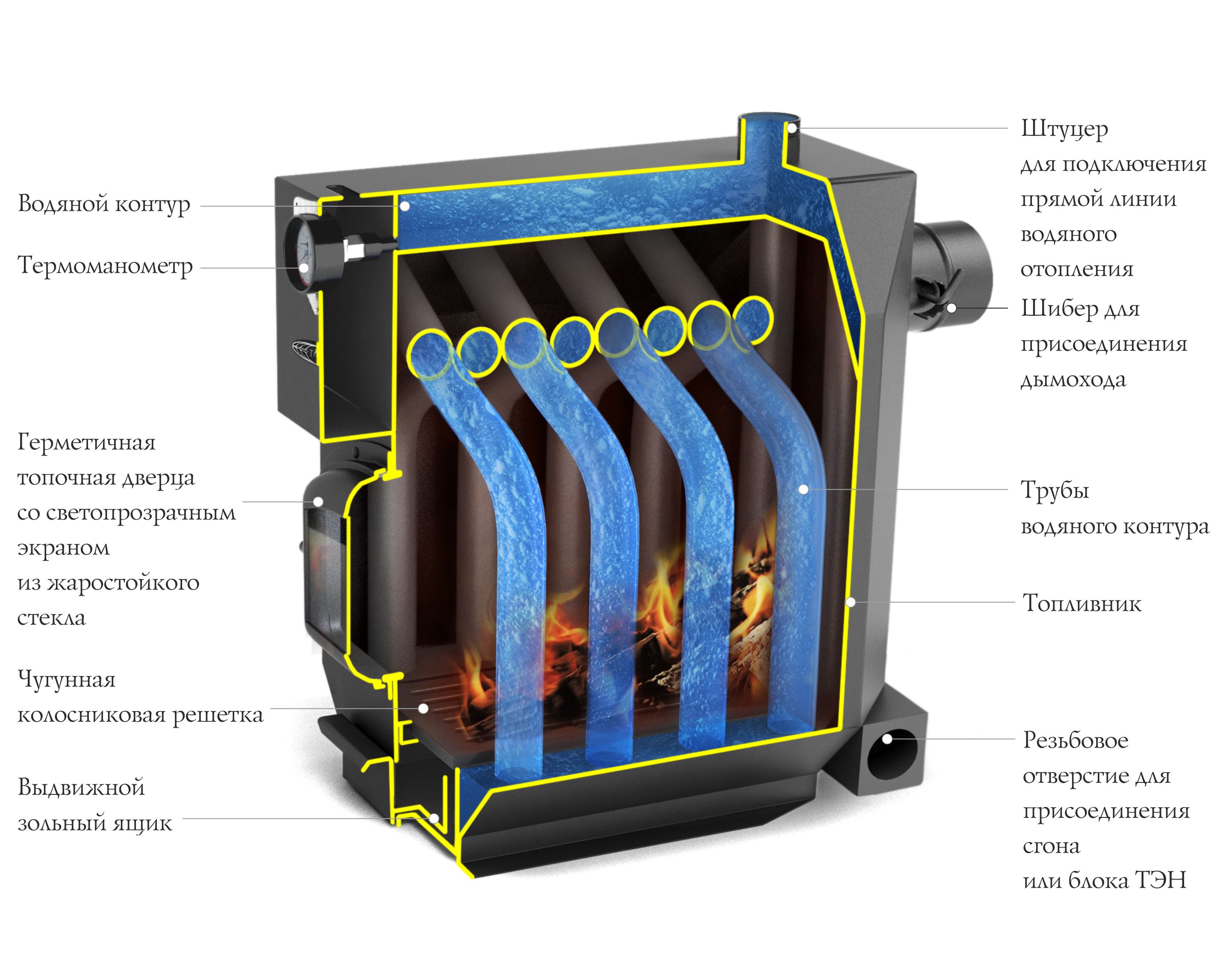

В теплообменнике применяется специальная жаростойкая нержавеющая сталь, технические характеристики приведены в таблице — 1. В корпус теплообменника- 5, закручиваются два удлиненных сгона 4. Изделие монтируется из топки печи на одну из боковых стенок 3 и через распорные втулки 2, закрепляется гайками 1.

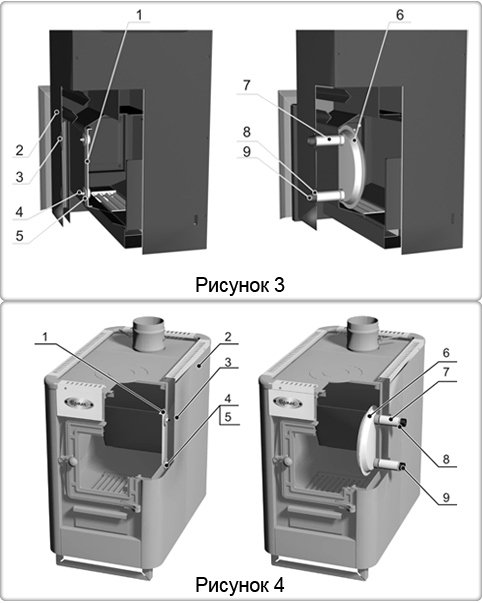

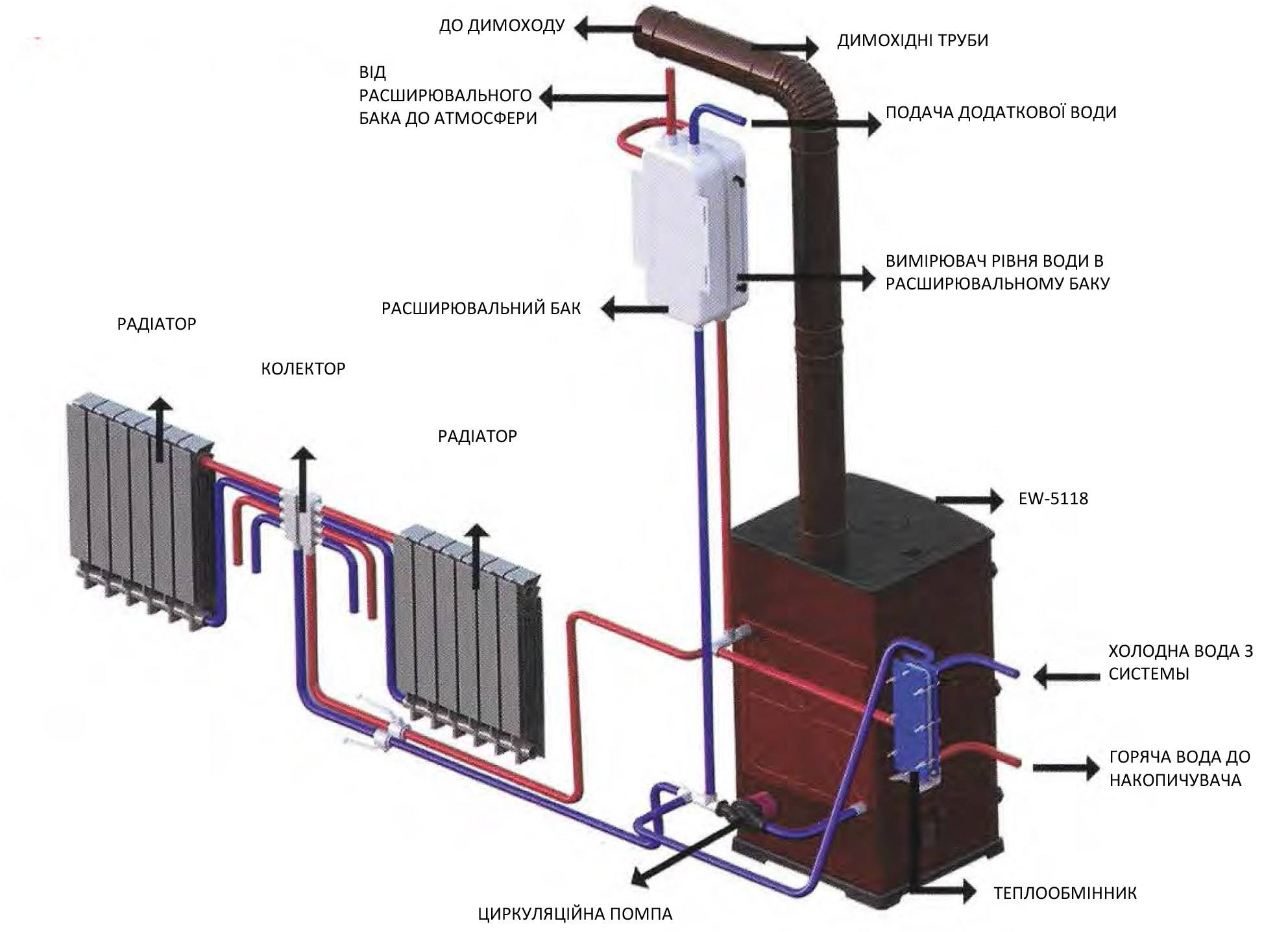

Возможные варианты использования теплообменника изображены на рисунке 3 (банная печь) и 4 (отопительная печь)

Рисунок — 3. Теплообменник в конструкции печи каменки

Рисунок — 4. Теплообменник в конструкции печи-камина

Теплообменник в конструкции печи-камина

1. Планки. 2. Кожух печи. 3. Заглушки. 4. Гайки. 5. Шайбы. 6. Теплообменник. 7. Втулки. 8. Гайки. 9. Сгоны

ВАРИАНТЫ ИСПОЛЬЗОВАНИЯ ТЕПЛООБМЕННИКА В ПЕЧАХ-КАМЕНКАХ И ОТОПИТЕЛЬНЫХ ПЕЧАХ

ПРИМЕНЕНИЕ ТЕПЛООБМЕННИКА В БАННОЙ ПЕЧИ — ЕРМАК-16 (2012)

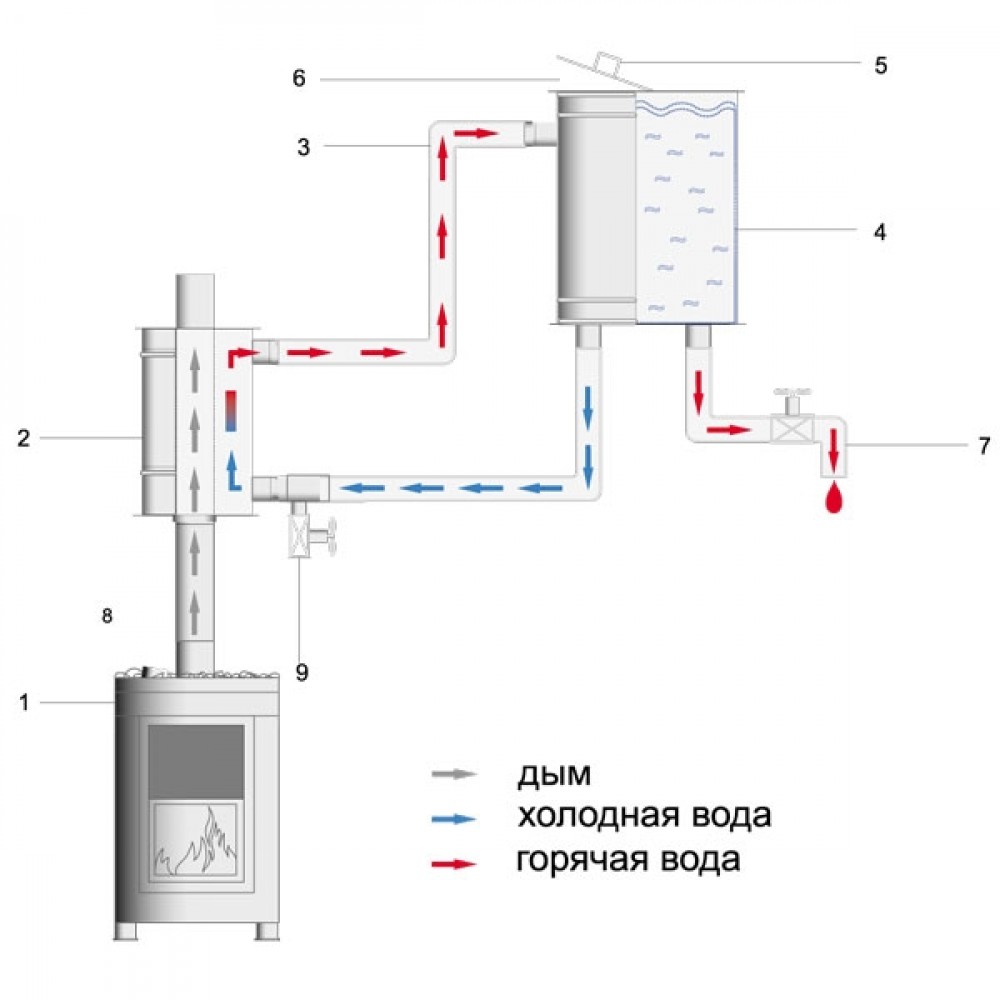

При планировке бани, где есть необходимость размещения бака нагрева воды или контура отопления в смежном помещении, используют один или два теплообменника. За счет нагрева и естественной циркуляции пользователь получает горячую воду в выносном баке (рисунок 4-5) и в системе водяного отопления (рисунок — 6). Эффективность использования печи возрастает за счет более равномерного распределения теплового потока.

Рисунок 4. Применение теплообменника в банной печи с выносным баком в парилке

Рисунок 5. Применение теплообменника в банной печи с выносным баком в смежном помещении.

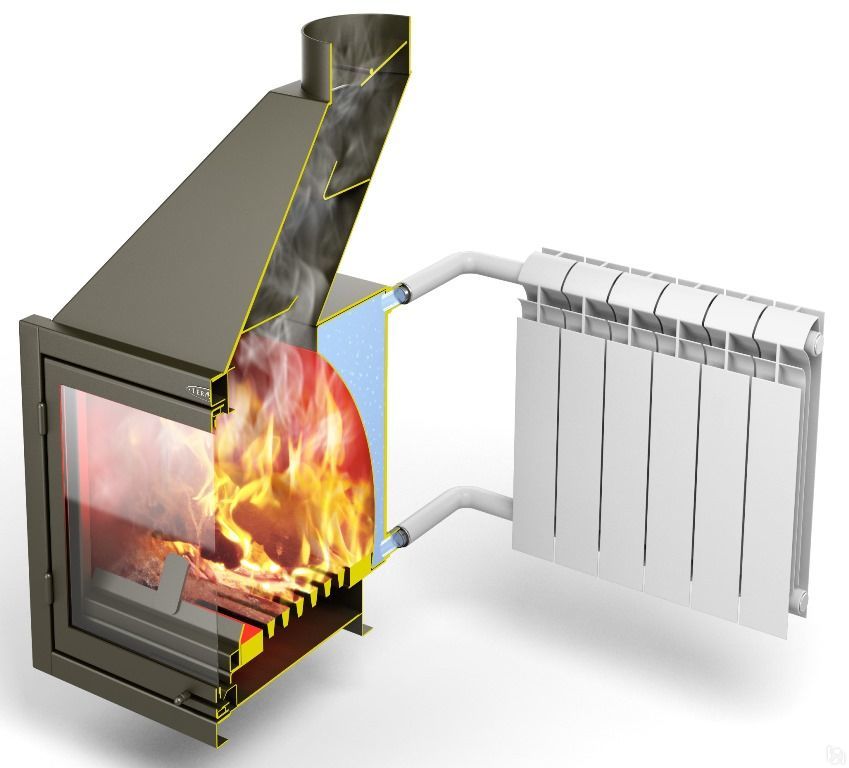

ПРИМЕНЕНИЕ ТЕПЛООБМЕННИКА С ОТОПИТЕЛЬНЫМ ОБОРУДОВАНИЕМ — ПЕЧЬ-КАМИН «САДОВЫЙ» ОВ/ЧП/С

При использовании системы отопления в помещении, для качественного и быстрого нагрева, теплообменник встраивается в отопительную печь. Возможно использовать сразу два теплообменника для двух различных независимых контуров отопления, в этом случае общая теплоотдача сети и коэффициент полезного действия оборудования возрастут.

Возможно использовать сразу два теплообменника для двух различных независимых контуров отопления, в этом случае общая теплоотдача сети и коэффициент полезного действия оборудования возрастут.

- Печь-камин

- Теплообменник

- Подающие трубы

- Расширительный бак

- Батарея отопления

- Обратная труба

- Предохранительный клапан

- Биметаллический термометр

Более подробная информация представлена в руководстве по эксплутации теплообменика. Руководство по эксплуатации на теплообменник (PDF, 5.1 Mb)

Подобрать и купить теплообменник вы можете в этом каталоге

в кирпичную печь своими руками, на трубу дымохода банной печки, к водяному котлу

Проживание в частном доме в осенне-зимний период невозможно без системы отопления. Только она создает благоприятный микроклимат в помещении.

Не последнее место в ее конструкции занимает теплообменник. В частном доме без него не обойтись. Благодаря прибору тепло подается даже в удаленные комнаты. Существует несколько видов этого устройства, каждый из которых имеет слабые и сильные стороны.

Что такое теплообменник для отопления частного дома?

Теплообменник — это устройство, которое передает тепло от генератора к теплоносителю. В частных домах обычно используются поверхностные приборы. Благодаря таким теплообменникам тепло передается непосредственно через стенки агрегата.

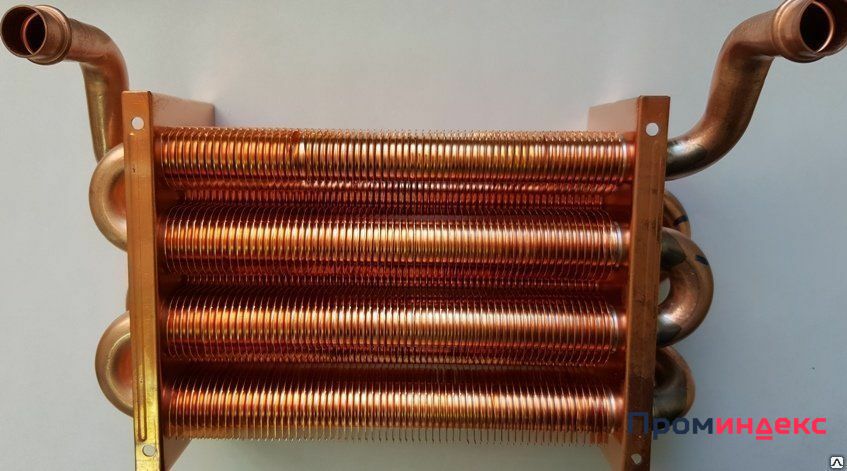

Установка в котле

Устройство дает максимальный КПД в газовых, электрических и других котлах, работающих на твердом топливе. Внутри отопительного прибора устанавливают трубы в форме змеевика. Когда в котле начинает гореть топливо, прибор нагревается. Благодаря этому теплоноситель циркулирует по всей системе, передавая тепло внутрь помещения, и приходит обратно в змеевик.

Фото 1. Стальной проточный теплообменник для котла модели Vitopend 100, производитель — «Viessmann».

Если в доме в качестве основного прибора отопления используется не котел, а печь, то применение теплообменника также актуально, если строение имеет большую площадь. Печь не отапливает коттедж из-за маленькой мощности. По этой причине внутри устройства устанавливают змеевик. Он нагревает теплоноситель до высокой температуры, и это тепло благодаря радиаторам распространяется по всему дому.

Виды в зависимости от материала

В зависимости от материала изготовления выделяют чугунные и стальные приборы. У них есть свои достоинства и недостатки.

Чугунные

Основное достоинство устройств, изготовленных из чугуна, — продолжительный эксплуатационный период.

На материале не образуется коррозия при контакте с водой, поэтому устройство служит в течение длительного времени.

Недостаток чугунного изделия — повышенные требования к газовому оборудованию. Это объясняется тем, что участок, расположенный между теплой и сильно нагретой частью устройства — это уязвимая область, где на металле часто образуются трещины.

Предотвратить возникновение дефектов помогает промывка прибора. Такая процедура удаляет отложения в уязвимых участках теплообменника.

Внутри прибора есть место, где теплая вода сталкивается с холодной, т. е. участок, где теплоноситель возвращается в теплообменник из отопительной системы. Это зона риска возникновения низкотемпературной коррозии. Чтобы снизить возможность появления ржавчины, на обратке прибора фиксируют трехходовой кран смесительного действия.

Стальные

Такие теплообменники наиболее распространены. Это объясняется простотой обработки материала и их доступной ценой. Стальные изделия особенно популярны в отечественных приборах отопления.

Основные качества материала:

- Повышенная прочность. Это защищает теплообменник от механических повреждений.

- Пластичность. Такое свойство предотвращает появление трещин на приборе при нагревании.

Недостатки:

- Склонность к возникновению ржавчины. Коррозия образуется внутри и снаружи устройства. Это сокращает эксплуатационный период прибора.

- Теплообменник из стали повышает расход топлива. Это происходит из-за утолщения стенок устройства и увеличения габаритов змеевика при изготовлении прибора. Производители вынуждены выполнять такие манипуляции для повышения инертности.

Разновидности по конструкции

По месту расположения теплообменники бывают внутренними и внешними.

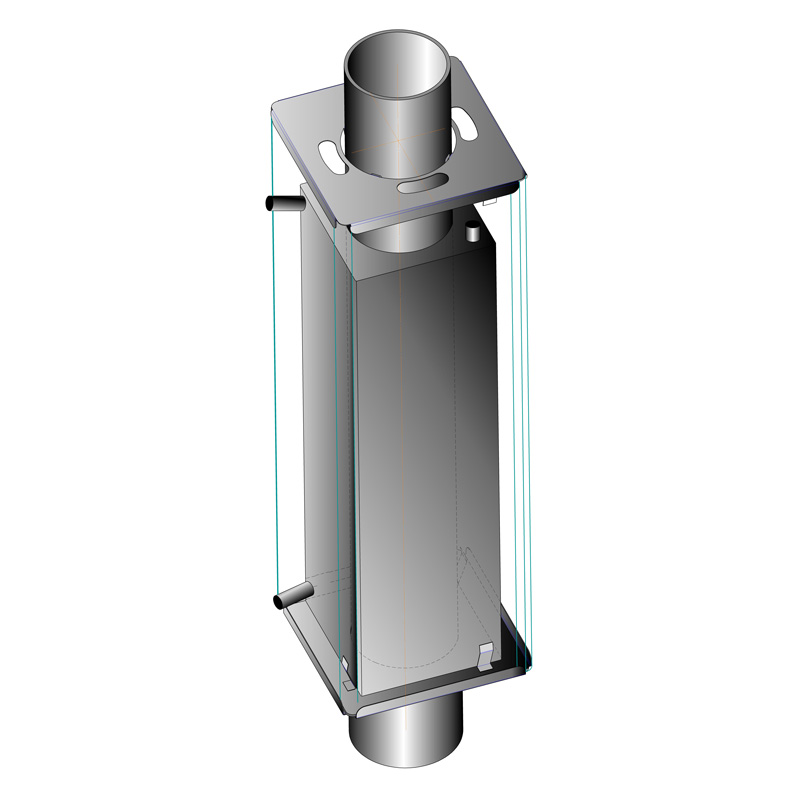

Внешние

Размещается возле дымохода. Это емкость, которая «окружает» дымоход. Нагрев теплоносителя происходит за счет тепла, которое выделяют продукты при сгорании.

Внутрь емкости помещают часть трубы, которая отводит продукты горения. За такими теплообменниками проще ухаживать. Они легко демонтируются для очищения от накипи и устранения дефектов.

Внутренние

Это емкость, расположенная внутри печи, непосредственно над топкой. Устройство легко установить, но если появится необходимость очистить прибор от накипи или устранить дефекты, возникнут проблемы.

Вам также будет интересно:

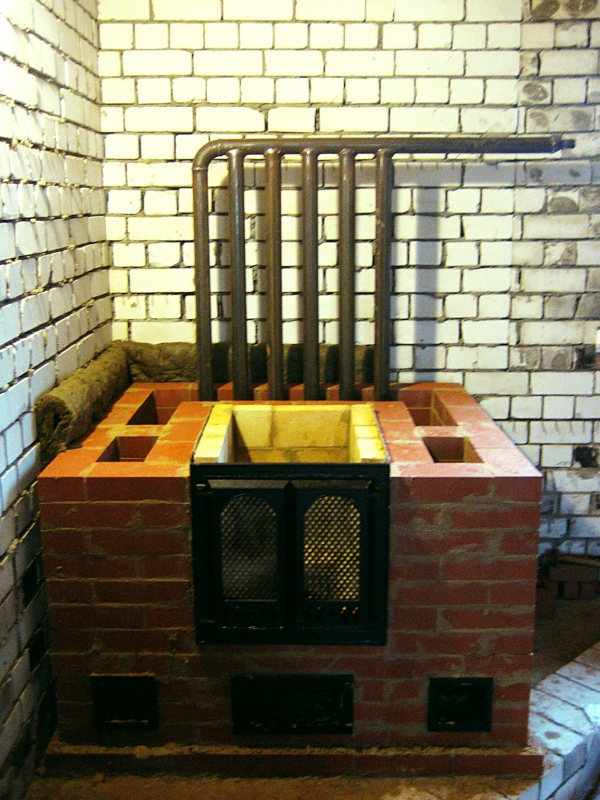

Установка в кирпичную печь

В печь теплообменник устанавливают для повышения теплоотдачи отопительного прибора.

Если в печи не установлен теплообменник, то теплоноситель распределяется неравномерно. Из-за этого вблизи источника тепла будет высокая температура воздуха, а в отдаленных местах — низкая.

Если к печи подключить радиаторы и залить воду в такую систему, то работа прибора станет сравнима с работой твердотопливного котла. Здесь также нагревается вода, стенки и каналы дымохода. Когда печь топится, теплоноситель движется от змеевика к батареям, а после прекращения топки берет энергию у нагретых стенок.

Здесь также нагревается вода, стенки и каналы дымохода. Когда печь топится, теплоноситель движется от змеевика к батареям, а после прекращения топки берет энергию у нагретых стенок.

Справка! Теплообменник сокращает полезную площадь топки. Это приводит к необходимости следить за сгоранием топлива и чаще его добавлять. Правильное устройство водяного контура и его соотношение с размерами топки — решение проблемы.

Преимущества

Достоинства:

- Теплообменник легко изготавливается и монтируется своими руками.

- Тепло в помещении обеспечивает непосредственно сама печь и теплоноситель, распределенный по батареям.

- Устройство функционирует от любого вида твердого горючего.

- Привлекательный внешний вид.

Правила изготовления и монтажа своими руками

Несмотря на большой выбор заводских моделей в специализированных магазинах, пользователи предпочитают делать устройства своими руками.

Это неудивительно, ведь самостоятельное производство позволяет учесть размеры той печи, куда монтируется изделие, и объем топки.

Устройство делают из трубок, по которым движется жидкость. Недостаток конструкции — возможность закипания жидкости при интенсивной топке. Чтобы этого не произошло, профессионалы советуют применять трубы большого объема.

Вода также закипает из-за слабого движения. Эта проблема возникает из-за неправильного монтажа. Чтобы она не появлялась, устанавливается насосная станция. Агрегат заставляет воду интенсивно циркулировать, что предотвращает ее застой.

Устройства для печей из кирпича выполняются из металла толщиной в 2,5 мм. Основу прибора составляют две емкости: верхняя в виде цилиндра и нижняя в виде прямоугольника. Трубы соединяют обе емкости. Диаметр труб зависит от размеров топки и площади помещения. Зазор между трубами должен быть минимальным. Все составляющие соединяются между собой с помощью сварки.

Все составляющие соединяются между собой с помощью сварки.

Порядок монтажа:

- разбирается часть кирпичной кладки;

- в топку на заранее подготовленный фундамент фиксируется прибор;

- выполняется укладка кирпичей, в которой оставляют два отверстия для труб конструкции;

- когда кладка готова, устройство подсоединяют к системе отопления.

Важно! После сварки, монтажа и заливки воды проверяется прочность прибора. Для этого конструкция заполняется сжатым воздухом. Давление контролируется манометром.

Если швы не протекают, устройство готово к эксплуатации. Если же во время тестирования между швов сочится вода, то вода сливается и используется герметик.

Особенности использования на трубе дымохода

Теплообменник фиксируют и на трубу дымохода, чтобы часть тепла не покидала систему вместе с дымом, а использовалась для нагрева теплоносителя.

Такие устройства применяют в небольших печах в банях или на дачах.

Теплообменник на дымоходе не способен обогреть большое помещение, но его мощности хватит на пару батарей. Прибор устанавливают не только для отопления, но и для нагрева воды.

Изготавливают конструкцию из трубы больших габаритов, диаметр, которой составляет 500—700 мм. Используют также бак, выполненный из нержавеющей стали. В центре устройства фиксируется вертикальная труба, диаметр которой соответствует размеру дымохода, а внизу и вверху крепятся два патрубка с помощью сварки.

Внимание! Поскольку теплообменник забирает тепло продуктов сгорания, на выходе они быстро остывают. Это приводит к уменьшению тяги в дымоходе и замедлению сгорания топлива.

Банная печка с теплообменником

Теплообменник для отопления устанавливают не только в жилых помещениях, но и в банях. Такое устройство имеет свои особенности:

Такое устройство имеет свои особенности:

- прибор служит одновременно для отопления и для нагрева теплоносителя;

- устройство можно размещать непосредственно в самой парилке, в предбаннике или в моечной;

- прибор легко монтируется даже непрофессиональным мастером;

- теплообменник быстро нагревает воду;

- устройство используют в разных банях;

- прибор имеет большой срок годности.

Общие рекомендации по монтажу

Соблюдение правил изготовления и монтажа гарантирует надежную и длительную эксплуатацию системы отопления и поможет избежать появления многих проблем:

- несущие контуры устройства не фиксируются к стенам неподвижными соединениями;

- в конструкции рекомендуется использовать медные трубы, поскольку этот материал обладает пластичностью и хорошей теплопроводностью;

- сечение трубопровода — не менее дюйма.

Полезное видео

Ознакомьтесь с видео, в котором рассказывается, как самостоятельно изготовить теплообменник.

Недостатки самодельных устройств

Самодельные теплообменники для печи имеют недостатки:

- устройство уменьшает время сохранения тепла печи;

- отсутствие автоматического контроля нагревания воды;

- если в зимний период в доме никто не живет, то вода в трубах застынет, и вся система отопления выйдет из строя.

Если теплообменник правильно сделать и вмонтировать в систему отопления, то в доме всегда будет тепло, а устройство прослужит не одно десятилетие.

Теплообменник для печи

Теплообменник для печи — это устройство, которое обеспечивает передачу тепловой энергии сгорающего топлива к нагреваемому теплоносителю, находящемуся в изолированном от внешней среды контуре. Таким образом существенно повышается общая энергоэффективность, так как меньше тепловой энергии в буквальном смысле слова уходит в трубу дымохода. Как правило, это стальная или медная конструкция, сваренная из труб, внутри которой циркулирует теплоноситель — вода либо антифриз. Рекуператор непосредственно контактирует либо со стенками печи, либо с продуктами сгорания в дымоходе, другая его половина расположена в помещении.

Как правило, это стальная или медная конструкция, сваренная из труб, внутри которой циркулирует теплоноситель — вода либо антифриз. Рекуператор непосредственно контактирует либо со стенками печи, либо с продуктами сгорания в дымоходе, другая его половина расположена в помещении.

Практически любая печь, кроме электрической, представляет собой конструкцию, в которой тепловая энергия вырабатывается путем сжигания топлива. Эта энергия нагревает стенки, сложенные из кирпича или сваренные из металла, а уже от них прогревается воздух в доме. Коэффициент полезного действия довольно низок, так как существенное количество тепла улетучивается в дымоход с угарными газами. Но можно повысить теплоотдачу, оборудовав печь теплообменником.

Как работает теплообменник?

Движение жидкости внутри труб основано на известных всем законах физики, в частности на законе теплового расширения. Нагретая жидкость расширяется, а значит, ее плотность и вес уменьшаются, и теплоноситель устремляется по трубе вверх. Остывший теплоноситель, наоборот, сжимается и уплотняется, поэтому под действием гравитации стекает вниз, в ту часть, которая находится в печи.

Остывший теплоноситель, наоборот, сжимается и уплотняется, поэтому под действием гравитации стекает вниз, в ту часть, которая находится в печи.

Проходя через раскаленную печь, теплоноситель контактирует со стенками и нагревается, после чего выходит по трубе наружу и отдает тепло помещению в виде излучения, а также нагревает воздух конвекционным способом. Остывший теплоноситель возвращается в нагретое пространство, вновь отбирая там тепло и выводя его в помещение. Использование печи с теплообменником дает возможность существенно повысить КПД и уменьшить дневное потребление угля или дров.

Виды теплообменников для печи

Все теплообменники для печи делятся на две основные группы:

наружного типа — представляют собой емкость, заполненную теплоносителем (чаще всего водой), внутри которой проходит дымоход с раскаленными продуктами горения. Проходя через резервуар, топочные газы нагревают теплоноситель, после чего, остыв, выбрасываются наружу;

внутреннего типа — состоят из спиральной трубы или регистра труб, вмонтированных непосредственно в стенки либо в потолок топочной камеры.

Каждая из конструкций имеет свои достоинства и недостатки Печь с теплообменником наружного, или «самоварного», типа более эффективна, так как в ней теплообмен происходит с уже отработанными газами, которые иначе были бы просто выброшены через дымоход. Но такая конструкция достаточно сложна в исполнении, требует точного расчета и знания законов движения воздуха. Внутренний теплообменник устроить намного проще, здесь никаких особых расчетов не требуется. Однако стоит помнить, что вмонтированную в тело печи трубу практически невозможно прочистить или отремонтировать при протечке.

Материалы для теплообменника

Теплообменники для печей изготавливают из разных материалов. Выбор зависит от финансовых ограничений владельца и от предпочитаемой конструкции.

Металлопластиковая труба — крайне неудачный выбор. Помимо того что она обладает очень невысоким коэффициентом теплоотдачи, следует помнить, что при нагреве пластик начинает выделять вредные для здоровья фенольные соединения. Использовать металлопластиковые трубы там, где температура нагрева может превысить 200 градусов, вообще нельзя.

Использовать металлопластиковые трубы там, где температура нагрева может превысить 200 градусов, вообще нельзя.

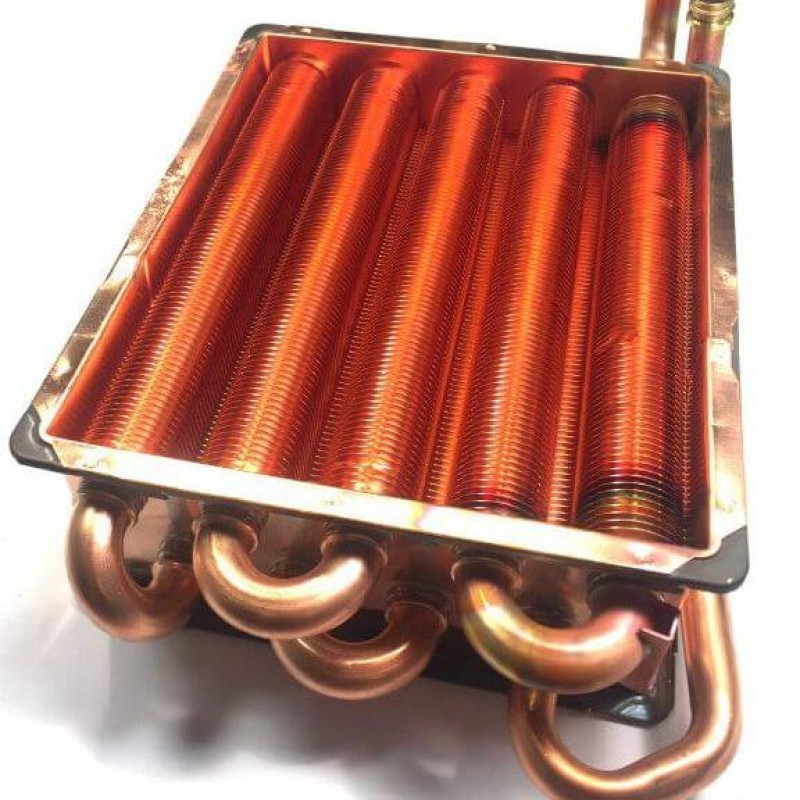

Медная труба — отличный вариант. Коэффициент теплопроводности меди очень высок, материал отлично передает нагрев теплоносителю и не препятствует нагреву воздуха. К сожалению, медная трубка стоит недешево, а поэтому доступна не каждому.

Стальная труба — наиболее распространенный материал. В идеале она должна быть изготовлена из аустенитовой нержавеющей стали (пищевой), которая обладает высокой долговечностью и полностью безвредна при нагреве. Оцинкованные трубы использовать не стоит из-за активного испарения цинка при высокой температуре.

Нередко в целях экономии теплообменники для печей изготавливают с использованием старых чугунных батарей, использованных полотенцесушителей, автомобильных радиаторов и т. д. Обязательное условие: чтобы организовать естественную циркуляцию воды, длина одной «нитки» не должна превышать 3 метров, а сечение труб не должно быть меньше дюйма.

Монтаж печи с внутренним теплообменником

Для изготовления печи с теплообменником своими руками чаще всего выбирают схему внутреннего размещения из-за простоты. Как показывает практика, тепловой обмен работает более эффективно, если располагать змеевик не в топочной камере, а в толще печной стены. Казалось бы, внутри топки, где температура более высока, чем в стене, теплоноситель должен нагреваться лучше. Но на самом деле все объясняется достаточно просто.

Змеевик, размещенный внутри камеры, отбирает тепловую энергию непосредственно от пламени, поэтому на долю стенок тепла уже остается меньше, а излишки все так же улетучиваются в дымоход. Если же подогреваемая среда контактирует со стенками, то на нагрев топочной камеры при сгорании используется больше энергии, а значит, печь работает более эффективно. Отдающую область размещают выше печи, но немного в стороне, чтобы обеспечить доступ прохладного воздуха для обмена теплом.

Простая схема наружного теплообменника

Для того чтобы обеспечить максимальную разность температур между холодной и горячей частями устройства, наиболее целесообразно использовать дымоход колпакового типа. Внутри него размещается достаточно объемная емкость, заполненная водой, предназначенной для нагрева. Горячий топочный газ находится в верхней части колпака и нагревает емкость, а по мере остывания опускается в нижнюю, после чего выводится наружу. Такая схема позволяет наиболее эффективно использовать тепловую энергию, полученную при сжигании дров или угля.

Внутри него размещается достаточно объемная емкость, заполненная водой, предназначенной для нагрева. Горячий топочный газ находится в верхней части колпака и нагревает емкость, а по мере остывания опускается в нижнюю, после чего выводится наружу. Такая схема позволяет наиболее эффективно использовать тепловую энергию, полученную при сжигании дров или угля.

Чтобы облегчить нагрев жидкости, емкость делается в виде регистра широких труб, связанных в единый контур. Несколько труб, установленных вертикально — наиболее простая в исполнении и работоспособная конструкция, которая к тому же не требует дорогостоящих материалов. Теплообменный аппарат из аустенитной (пищевой) нержавейки выдерживает без изменения характеристик достаточно большой нагрев, а при сварке образует прочные, долговечные швы.

Колпаковый дымоход с теплообменником — лучший вариант для отопления второго или мансардного этажа. Конструкция колпака представляет собой вертикальный цилиндр, расположенный над печью, а трубы теплообменника уходят еще выше — на второй этаж дома. Дачный дом, оборудованный колпаковым дымоходом, прогревается полностью не более чем за час.

Дачный дом, оборудованный колпаковым дымоходом, прогревается полностью не более чем за час.

Особенности конструкции теплообменника

Конструкционное решение напрямую зависит от схемы размещения. Чем больше площадь поверхности, контактирующей с горячим воздухом, тем активнее идет процесс нагрева, поэтому наиболее распространенные формы — многотрубный регистр или спиральный змеевик. Отдающая часть устройства изготавливается по тому же принципу, но нередко размещается в цилиндрическом или прямоугольном корпусе из эстетических соображений. Чтобы печь с теплообменником пластинчатым прослужила долго, обеспечивая качественный нагрев помещения, необходимо соблюдать несколько общих правил:

-

внутренние диаметры элементов нигде не должны быть меньше дюйма, иначе в узких местах вода будет активно кипеть, препятствуя циркуляции; - толщина стенок труб в части, подвергаемой нагреву, должна быть не меньше 3 мм, чтобы избежать прогорания металла с течением времени;

- между стенкой печи и теплообменником должен оставаться зазор, равный примерно 10—15 мм, для компенсации теплового расширения труб;

- следует предусмотреть возможность промывки труб изнутри для избавления от накипи, если в качестве теплоносителя используется вода.

При соблюдении этих несложных правил теплообменное устройство будет служить в течение нескольких десятилетий.

Теплообменник для кирпичной печи своими руками

Теплообменником может служить обычный бак, вмещающий до 5 литров жидкости. Конструкцию можно легко сделать своими руками, имея навыков сварки. Внутрь монтируются патрубки. Такое устройство быстро нагревает воду и подает ее в другой бак или радиаторы. Очень удобно для обогрева помещения ил нагрева воды.

Разновидности

Теплообменники имеют разную форму и размеры. Выбор регистра зависит от особенности печи и необходимой тепловой мощи.

Каждая из конструкций, сделанная своими руками по индивидуальным эскизам уже будет уникальной и считаться одной из лучших. Выделяют две разновидности: внешние и внутренние. Их четкие характеристики описаны в следующей таблице:

| Внешние | Внутренние |

| Модуль дымохода внутри герметичной емкости в виде трубы для отвода печного тепла | Расположен внутри печи |

| Сложны в исполнении | Просты в монтаже |

| Нет особых критериев по обслуживанию | |

| Резервуар с водой демонтируется без усилий | Трудно поддаются демонтажу и обслуживанию. |

Вернуться к оглавлению

Материалы

Для изделия могут понадобиться трубы диаметром 3 см.

Теплообменник для печи делают из «черной» листовой стали толщиной 3—5 мм. Можно заменить круглыми трубами диаметром 30—50 мм. Также используют медные листы либо трубы из нержавейки. Стоит учитывать, что регистры легче изготавливать и обслуживать из листового металла. 9 из 10-ти приборов сплошные и в теплообмене задействована исключительно внутренняя часть, имеющая контакт с огнем или горячими газами. У регистров из труб теплообменная площадь больше при таких же габаритах. Это обусловлено тем, что такой теплообменника имеет форму, которая позволяет нагревающему фактору охватить почти всю его поверхность.

Из труб делают котел для печи с водяной рубашкой. Лучше брать бесшовные материалы. При использовании других труб, швы нужно укрепить сваркой и при кладке «развернуть» конструкцию в местах соединений к кирпичной кладке. Можно сделать регистр из стальных листов, что поможет увеличить теплообменную площадь.

Вернуться к оглавлению

Конструкции

Змеевик как золотой стандарт

Широко используются регистры этого типа, основу которых составляют профильные трубы средним диаметром 40—50 мм. Своей формой похож на Г-образную решетку. Профильные трубы можно заменить изделиями с небольшой площадью поперечного сечения. Обработка и вывод нагретой воды происходит с любой стороны конструкции. Место выхода выбирают с учетом всех особенностей печи и положением труб в сетке отопления.

Вернуться к оглавлению

Бак для внутреннего монтажа

Конструкция может быть прямоугольной формы.

Это прямоугольные, чаще цилиндрические конструкции со змеевиком или трубой внутри. От объема топливника печи напрямую зависит длина печного котла. Он устанавливается на дымоход. Внутри конструкции установлена труба размером, равным диаметру самого дымохода. Патрубки находятся внизу, к ним крепятся трубы, по которым выходит горячая вода в другой резервуар или радиаторы, а холодная возвращается внутрь.

Вернуться к оглавлению

Водяная рубашка

Одной из наиболее распространенных конструкций считается теплообменник, который создан из 2 резервуаров. Надежная, но сложная модель известна под названием водяная рубашка. Емкости меньшего диаметра помещают внутрь резервуара большего размера. Однако самостоятельное выполнение теплообменника сопряжено с определенными сложностями. Поэтому перед созданием следует получить консультации у профессионалов.

Надежная, но сложная модель известна под названием водяная рубашка. Емкости меньшего диаметра помещают внутрь резервуара большего размера. Однако самостоятельное выполнение теплообменника сопряжено с определенными сложностями. Поэтому перед созданием следует получить консультации у профессионалов.

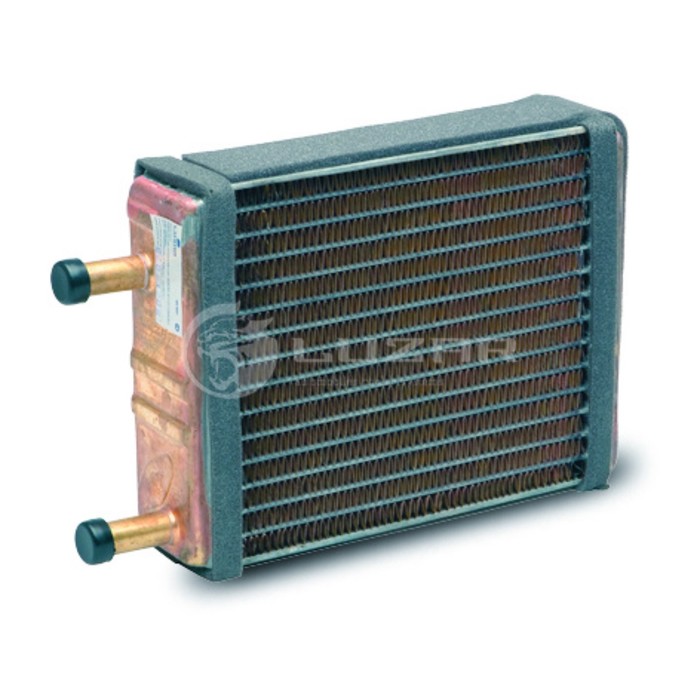

Если владельцу трудно смастерить своими руками теплообменник, можно подобрать конструкцию из старых полотенцесушителей или радиаторов для автомобильных печек. Одним из вариантов следует считать использование газовой колонки, которую часто можно встретить в квартирах. В этом случае домашнему мастеру не стоит ничего переделывать, так как конструкция практически готова к применению.

Установке готовой конструкции на отопительно-варочную печь нужно уделить больше внимания. Горячие газы должны проходить над верхней полкой и выходить сразу в дымоход через переднюю часть топливника.

Вернуться к оглавлению

Принцип работы

Если такое устройство находится в одной конструкции с топливником, то оно работает максимально эффективном.

Теплообменники, встроенные прямо в топливник, имеют высокий уровень КПД. Они расположены так, чтобы не находиться в зоне прямого контакта с огнем и избегать влияния высокой температуры. Вода нагревается быстро, остывает долго, конструкция за счет минимального воздействия огня служит долго. Такие регистры имеют на выходе патрубки для труб, ведущие к батареям или накопительной емкости для воды.

Вернуться к оглавлению

Как сделать своими руками теплообменник для печи из кирпича?

Для изготовления конструкции подойдет бак и трубки из меди в количестве 2 шт. Емкость нужного объема легко сварить из листовой стали толщиной 2,5 мм. В конструкции следует просверлить отверстия возле дна резервуара справа, и в самой верхней точке с другой стороны. Полученный теплообменник устанавливают в 3 м от печи на высоте 1 м от пола. Отводы подключаются к обогревательному устройству с разными наклонами. Внизу емкости врезают 2 крана — для слива накопительного бака и системы.

После окончательного выбора конструкции теплообменника, материала, можно приступать к монтажу. Главное, чтобы все сварочные работы были выполнены качественно. Потому что конструкция подлежит эксплуатации в тяжелых условиях, а для устранения проблем нужно демонтировать часть печи. После завершения основных работ регистр можно устанавливать в печь. Необходимо заполнить его водой и проверить на отсутствие протечек. Провести опрессовку высоким давлением как минимум в 2 раза большим, чем постоянное рабочее.

Главное, чтобы все сварочные работы были выполнены качественно. Потому что конструкция подлежит эксплуатации в тяжелых условиях, а для устранения проблем нужно демонтировать часть печи. После завершения основных работ регистр можно устанавливать в печь. Необходимо заполнить его водой и проверить на отсутствие протечек. Провести опрессовку высоким давлением как минимум в 2 раза большим, чем постоянное рабочее.

Вернуться к оглавлению

Как правильно использовать печь с теплообменником?

Для долгой службы устройства и предупреждения любых поломок нужно придерживаться нескольких правил безопасности. Во-первых, трубы теплообменника нельзя прикреплять на стены только неподвижными крепежами. Во-вторых, укреплять трубопровод нужно материалом, который способен выдерживает высокую температуру. В-третьих, заливать воду в холодную печь. При невысокой производительности печи лучше не устанавливать большой теплообменник.

Описание и разновидности теплообменников, основные преимущества и особенности

Печи нужны для того, чтобы передавать окружающему пространству жар от топлива, которое поступает внутрь. Например – при непосредственном нагреве кирпичей и других материалов. Это простой и надёжный метод для получения тепла. Но теплообменники повышают площадь помещений, которые получают отопление. Дополнительно к теплу появляется возможность получения горячей воды. Стоит подробнее разобрать теплообменник в печи, что это – понять легко.

Например – при непосредственном нагреве кирпичей и других материалов. Это простой и надёжный метод для получения тепла. Но теплообменники повышают площадь помещений, которые получают отопление. Дополнительно к теплу появляется возможность получения горячей воды. Стоит подробнее разобрать теплообменник в печи, что это – понять легко.

Содержание статьи:

Виды теплообменников

Каждый владелец такого оборудования фактически создаёт свои разновидности теплообменников. Достаточно внести в базовую конструкцию небольшие изменения. Но есть общие и главные конструктивные особенности, характерные для всех аппаратов.

Внутренние

Способствуют относительно быстрому нагреву жидкости. Но всегда остаётся большой риск закипания. Такие конструкции вызывают и другие проблемы, связанные с заменой теплообменника, периодическим обслуживанием такой системы отопления.

Для замены таких деталей приходится разбирать всю печь целиком. Образуется накипь, а 1% уже хватает для уменьшения теплоотдачи внутри бани и других подобных помещений.

Образуется накипь, а 1% уже хватает для уменьшения теплоотдачи внутри бани и других подобных помещений.

Внешние

Лишены недостатков, о которых говорилось ранее. Обычно их устанавливают в виде трубы или внутри неё. Температура остаётся не настолько высокой, чтобы образовывалось большое количество накипи. Единственный минус печных конструкций такого типа – уходит много времени, чтобы вода набрала нужную температуру.

Иногда теплообменники монтируют под камнями. Но тогда отпадает необходимость в самих камнях. Обустройство дымохода тоже должно учитывать такие нюансы.

Принцип работы

Это устройство непрямого нагрева воды. Главный принцип заключается в циркуляции жидкости внутри замкнутого пространства прибора. Процесс обеспечивается за счёт конвекции. Вода нагревается под воздействием повышенных температур.

Горячие слои воздуха идут наверх, их место занимают слои с пониженной температурой. Циркуляция – это процесс перемешивания воды под воздействием температуры окружающей среды. Также действует и любой другой теплоноситель. На последних этапах он отдаёт тепло. Сама печь только создаёт тепло, она не может выполнять функцию обменника.

Также действует и любой другой теплоноситель. На последних этапах он отдаёт тепло. Сама печь только создаёт тепло, она не может выполнять функцию обменника.

Варианты

Объём самой печи и её мощность учитывают, выбирая подходящую разновидность теплообменника.

Главное – чтобы устройство отбирало не более 10% тепла. Важно обратить внимание и на то, как монтируются трубы, в том числе – на поверхность пола.

Для кирпичной печи

Можно выбрать в таком случае один из нескольких вариантов:

- Конструкция паук.

С симметричной двухсторонней конструкцией, различным количеством рёбер. Компактный прибор, отлично нагревающий стенки печки.

- Наиболее популярное решение при встраивании в топку – трубчатые теплообменники.

Важно. Они отличаются разными габаритами и формами, в том числе – самыми сложными. Монтируются по двум-трём сторонам либо по одной наружной. Для профилактического осмотра и ремонта при необходимости деталь легко вытащить наружу.

Для печи на дровах

В таких ситуациях допустимо использовать один из следующих материалов при изготовлении теплообменника:

- Листовая сталь.

- Трубы, согнутые в виде змеевика или подковы.

- Старый чугунный радиатор.

- Полотенцесушитель.

В случае с листовой сталью для дров рекомендуется выбирать толщину от 2,5 миллиметров и больше. Обязательные этапы – раскрой, предварительное «прихватывание» деталей с помощью сварки. Бачки могут быть цилиндрическими либо прямоугольными.

От оцинкованной стали рекомендуют отказаться.

На банную печь

В таких печах популярностью пользуются следующие модели теплообменников в кирпичную печь:

Из медной или стальной трубы. Обычно имеют вид плоской, кольцевой змейки. Простой в изготовлении вариант с высокой эффективностью.

Основа – жаростойкая листовая сталь, выглядящая, как тарелка. Либо это может быть прямоугольный бачок, который тоже сохраняет воду тёплой надолго.

Сложная конструкция, со стальными трубами в основе. Свариваются как набор из нескольких регистров. Изделие похоже на паровозные котлы.

Свариваются как набор из нескольких регистров. Изделие похоже на паровозные котлы.

Основные преимущества

Главная положительная черта при правильном выборе – получение горячей воды в самые короткие сроки.

Главное – приобретать конструкции, способные поддерживать такой показатель на протяжении длительного времени. Тогда получится экономить на топливе и других дополнительных расходах.

Сооружение теплообменника своими руками

Первый шаг – разработка проекта, при создании которого просчитывают всё до мелочей. Один из главных факторов – размер. Слишком большой теплообменник в банную печь будет вредить, если сама печь по габаритам небольшая. Длина не должна быть больше трёх метров, если основной материал змеевика – медь. Тогда установить конструкцию проще.

Змеевик и есть самый простой вариант. Для него достаточно обычной медной трубы с длиной от 2 до 3 метров.

Скорость нагрева определяется длиной трубы, количеством витков. Но размер печи и топки всё равно надо учитывать. Из-за перекосов по габаритам конструкция служит меньше.

Из-за перекосов по габаритам конструкция служит меньше.

Обратите внимание. Специальные шаблоны создают для закручивания труб в спираль. Допустимо применять любые доступные детали цилиндрической формы. Диаметр шаблона тоже должен соотноситься с размерами.

Трубу изгибают и наматывают её на основу для получения спирали. Главное – соблюдать точные параметры. Можно сваривать трубы друг с другом, когда собирают теплообменник для печки.

Рекомендации по эксплуатации

Не будет лишним изучить общие правила безопасной эксплуатации:

- Для уплотнения используют только материалы, способные выдержать высокую температуру.

- Нежелательно наливать воду внутрь печки с теплообменником, когда она уже разогрелась до определённой температуры.

- Выносной бак подбирают так, чтобы вода была готова в максимально короткие сроки. Главное – чтобы теплообменная жидкость не закипала.

- Важно проследить, чтобы мощность теплообменника для печи не влияла негативно на эффективность работы печи.

- Крепление труб на неподвижные соединения запрещено. Иначе происходит расширение, изменение линейных размеров. И не получится сконструировать эффективный теплообменник для кирпичной печи.

Естественный теплообмен обустраивают так, чтобы холодная вода стекала вниз, а горячая таким же образом поднималась наружу.

Рекомендации пользователей

Рекомендуют монтировать теплообменник ещё во время кладки новой печи. В противном случае объём топливника надо уменьшить. Общую обкладку кирпичом выполняют только после того, как устройство смонтировано. Между частями печи обязательно оставляют зазор.

Качественный металл толщиной минимум 2,5-5 миллиметров – оптимальный выбор для создания теплообменников на банную печь собственными руками. Теплоносителями могут быть в равной степени вода и антифриз.

Эффективность работы печи выше, если использовать теплообменник. Тогда проще обеспечить равномерный прогрев всех помещений, вне зависимости от расстояния до источника энергии.

Из чего сделать теплообменник в печь или котел | Строительный журнал САМаСТРОЙКА

Из чего сделать теплообменник своими руками

Из чего сделать теплообменник своими руками

Содержание статьи:

- 1. Что такое теплообменник (змеевик)

- 2. Из чего сделать теплообменник своими руками

Самодельные котлы отопления всегда пользовались большой популярностью. Сделанные по нестандартным размерам и требуемой мощностью, они никогда не выходили из моды по целому ряду причин.

Во-первых, при изготовлении самодельного котла можно прилично сэкономить, во-вторых, сделать его получится ничем не хуже, в отличие от заводского устройства, а может быть даже и лучше. При этом самым главным агрегатом в котле или печи, выступает теплообменник, который может быть совершенно различной конфигурации.

При этом самым главным агрегатом в котле или печи, выступает теплообменник, который может быть совершенно различной конфигурации.

В данной статье строительного журнала samastroyka.ru будет рассказано о том, из чего можно сделать теплообменник своими руками, в печь или котел отопления.

Что такое теплообменник (змеевик)

Теплообменник — это главный элемент отопительного котла. Именно в теплообменнике вода нагревается до нужных температур, после чего тепло отбирается в помещение, через радиаторы отопления или другие приборы.

В процессе эксплуатации на теплообменник воздействуют высокие температуры, поэтому материалы его изготовления должны отвечать ряду определенных требований:

- Первое и самое главное, теплообменник не должен подвергаться коррозии;

- Материалы изготовления теплообменника должны хорошо передавать тепло;

- Теплообменник должен быть стойким к ударам и повреждениям.

В большинстве случаев при изготовлении самодельных котлов отопления используют металлические трубы или куски сваренного друг с другом швеллера. Однако это далеко не все решения, поскольку в качестве теплообменника можно приспособить, например, чугунные батареи.

Из чего сделать теплообменник своими руками

Рассмотрим по порядку, из чего можно сделать теплообменник в котел или печь:

Стальной лист — используется металл, толщиной не менее 6 мм. Именно из него и делается теплообменник в котле или печи, который сваривается из кусков стали, в виде буквы П. Очень часто боковые стенки теплообменника, заменяют собой стенки отопительного котла, что же касается печи, то в неё такой теплообменник, размещается прямо внутри, после чего он обкладывается огнеупорным кирпичом.

Швеллер — также достаточно популярный металлопрокат для изготовления теплообменников. Благодаря П-образному сечению, достаточно разрезать несколько кусков швеллера, после чего при помощи сварки соединить их вместе. Именно из-за простоты изготовления и достаточной толщины металла у швеллеров, получаются столь эффективные и удобные в работе теплообменники.

Именно из-за простоты изготовления и достаточной толщины металла у швеллеров, получаются столь эффективные и удобные в работе теплообменники.

Трубы — не менее популярный металлопрокат, чем швеллера и листовая сталь, который используется для изготовления теплообменников или змеевиков, как их чаще всего называют. Причем если конфигурация стальных теплообменников очень часто совершенно одинаковая, то змеевики из труб могут быть абсолютно различными, как по форме, так и размерам. Очень часто змеевики наматывают из медных труб, обладающих высокой теплоотдачей.

Чугунный радиатор — ещё один вариант из чего сделать теплообменник своими руками. Очень часто используется в целях экономии при изготовлении теплообменников для отопления или отбора тепла, прямо в дымоходе. Преимущество теплообменника из чугунной батареи в том, что он имеет уже готовый вид и способен хорошо отбирать тепло. Устанавливаться чугунный теплообменник может и в горизонтальном положении, при одном условии, если в систему отопления встроен циркуляционный насос.

Медные теплообменники — готовый вариант теплообменников, для изготовления которых используется преимущественно медь. Медные теплообменники устанавливаются в современном отопительном оборудовании, и навряд ли кто-то захочет замуровывать такой теплообменник в печь. Обладают хорошей теплоотдачей, но имеют высокую стоимость.

Читайте также:

Сервис объявлений OLX: сайт объявлений в Украине

| |||||

| |||||

| |||||

| |||||

| |||||

Нагревательные печи — Pirobloc

Нагревательные печи представляют собой нагревательные устройства различных размеров в зависимости от потребностей проекта. Котел на термальной жидкости нагревает радиаторы, расположенные внутри печи. Система теплоизоляции из минеральной ваты высокой плотности обеспечивает эффективность системы 100%. Регулировка температуры полностью автоматическая с помощью микропроцессорного регулятора, что обеспечивает высокую стабильность и точность. Обычный диапазон рабочих температур наших нагревательных печей составляет от 30 до 300°C.

Котел на термальной жидкости нагревает радиаторы, расположенные внутри печи. Система теплоизоляции из минеральной ваты высокой плотности обеспечивает эффективность системы 100%. Регулировка температуры полностью автоматическая с помощью микропроцессорного регулятора, что обеспечивает высокую стабильность и точность. Обычный диапазон рабочих температур наших нагревательных печей составляет от 30 до 300°C.

Нагрев осуществляется как излучением, так и конвекцией, что облегчает передачу тепла к деталям, расположенным внутри печи.Оборудование имеет распашные двери с моторизованными рычагами и автоматическим открытием и закрытием. Двери снабжены уплотняющими прокладками и ручным закрыванием с помощью микровыключателей для предотвращения нагрева в открытом состоянии. Система также имеет звуковую сигнализацию и систему ручного сброса.

Отопительная печь получает нагретый воздух от батареи (термомасляно-воздушный теплообменник) через сопло, обогреваемое сверху и снизу. Воздуховоды из листовой углеродистой стали. На подвесной конструкции расположены опоры и крепления, облегчающие ее линейное расширение.

На подвесной конструкции расположены опоры и крепления, облегчающие ее линейное расширение.

Это также реализовано с помощью нескольких независимых изогнутых нагревательных секций. Устройство содержит все компоненты для обеспечения безопасности эксплуатации.

Металлическая конструкция состоит из стальных профилей с возможностью установки полок для размещения больших грузов. Корпус печи состоит из панелей из оцинкованного листового металла (покрытых изнутри и лакированных снаружи) толщиной 35 мм, теплоизолированных жестким пенополиуретаном плотностью 60 кг/м3.

Источником энергии может быть природный газ, сжиженный нефтяной газ, дизельное топливо или электричество.

Наши нагревательные печи поставляются полностью подключенными от электрического щита ко всему электрическому оборудованию моноблочного блока, готовыми к установке и вводу в эксплуатацию.

Опционально внутреннюю температуру печи можно контролировать с помощью термопар, измеряемых на поверхности или в погружении, чтобы можно было контролировать температуру всех частей или воздуха.

Это компактное моноблочное устройство, которое можно транспортировать, в зависимости от его размеров, для различных процессов нагрева в соответствии с требованиями различных установок.

Используется для нагрева барабанов в химической, нефтехимической и металлургической промышленности, а также для предварительного нагрева пресс-форм для литья пластмасс под давлением.

Мы можем выполнить индивидуальные версии, разработав печь для нужд конечного пользователя, будь то с точки зрения температуры, количества кривых или размеров, например:

- Нагревательные барабаны

- Пресс-формы с подогревом излучение и конвекция

- КПД 100 %

- Теплоизоляция высокой плотности

- Индивидуальные версии

Эффективный теплообменник для газовой печи Для верхнего контроля нагрева Местное послепродажное обслуживание

газовая печь доступна на Alibaba.ком. С наиболее подходящим теплообменником для газовой печи вы можете сэкономить много энергии в домашних или промышленных процессах и легко достичь своих целей. Обширная коллекция теплообменников для газовых духовок на сайте включает множество марок и моделей. Изучите их и найдите наиболее подходящие для вашего дома, офиса, отрасли или инвентаря для вашего бизнеса.

Обширная коллекция теплообменников для газовых духовок на сайте включает множество марок и моделей. Изучите их и найдите наиболее подходящие для вашего дома, офиса, отрасли или инвентаря для вашего бизнеса.

Все теплообменники для газовой духовки на Alibaba.com обладают привлекательными характеристиками, которые не только повышают эффективность, но и делают их эстетически привлекательными.Они изготовлены из прочных материалов, чтобы гарантировать долгий срок службы. Благодаря отличным рабочим механизмам, теплообменник для газовой печи демонстрирует превосходные возможности регулирования температуры. Вы будете поддерживать окружающую среду при определенных температурах по мере необходимости. Исключительные скорости потока жидкости в этих теплообменниках для газовой печи гарантируют, что вы получите от них наилучшую производительность.

Простота обслуживания этих теплообменников для газовой печи делает их наиболее идеальным и практичным выбором для различных сред. Все их детали и трубы легко очищаются, что предотвращает накопление накипи или любых других форм загрязнения, которые могут ухудшить работу теплообменника для газовой печи . Потрясающая устойчивость к протечкам удерживает все жидкости в соответствующих отсеках теплообменника для газовой печи , что способствует наилучшей производительности и экономии энергии.

Все их детали и трубы легко очищаются, что предотвращает накопление накипи или любых других форм загрязнения, которые могут ухудшить работу теплообменника для газовой печи . Потрясающая устойчивость к протечкам удерживает все жидкости в соответствующих отсеках теплообменника для газовой печи , что способствует наилучшей производительности и экономии энергии.

Примите правильное решение сегодня и убедитесь в максимальной эффективности процессов теплообмена. Оцените широкий и выгодный диапазон теплообменников для газовой духовки на Alibaba.com и выберите идеальный для вас. Если вы деловой человек, воспользуйтесь предложениями различных оптовых продавцов и поставщиков теплообменников для газовой духовки и получите фантастический доход.

Энергия пара: непрерывный тепловой нагрев в спиральных печах

Процесс приготовления пищи в спиральной печи происходит в одном корпусе печи на непрерывной конвейерной ленте, которая транспортирует продукты вверх через несколько круглых ярусов. Благодаря коробчатой конструкции этого единственного корпуса с относительно узкими входными и выходными отверстиями спиральная печь Marlen обеспечивает эффективное использование количества и вида тепловой энергии, содержащейся в этом пространстве для приготовления пищи.Один интересный способ, с помощью которого передовая спиральная технология приготовления пищи максимально увеличивает выход продукта и производительность, заключается в использовании перегретого пара для значительного увеличения тепловой энергии в корпусе печи.

Благодаря коробчатой конструкции этого единственного корпуса с относительно узкими входными и выходными отверстиями спиральная печь Marlen обеспечивает эффективное использование количества и вида тепловой энергии, содержащейся в этом пространстве для приготовления пищи.Один интересный способ, с помощью которого передовая спиральная технология приготовления пищи максимально увеличивает выход продукта и производительность, заключается в использовании перегретого пара для значительного увеличения тепловой энергии в корпусе печи.

Сократите время приготовления и увеличьте выход продукта с помощью перегретого пара

Поскольку спиральный процесс приготовления осуществляется в корпусе печи, занимающей меньше места и с меньшим количеством отверстий по сравнению с традиционными линейными печами, спиральная печь обеспечивает точность в отношении количества и вида тепловой энергии, используемой для приготовления пищевого продукта.В частности, спиральная печь Marlen использует перегретый пар для создания среды приготовления, которая, возможно, более эффективна, чем традиционная конвекционная готовка. Фактически, эта среда с перегретым паром имеет на 263 ккал/м³ больше энергии (при приготовлении при 230°C) по сравнению с конвекционным приготовлением при той же температуре. Это сокращает общее время приготовления и увеличивает выход продукта.

Фактически, эта среда с перегретым паром имеет на 263 ккал/м³ больше энергии (при приготовлении при 230°C) по сравнению с конвекционным приготовлением при той же температуре. Это сокращает общее время приготовления и увеличивает выход продукта.

Итак, что такое перегретый пар? Перегретый пар — это невидимый прозрачный бесцветный газ, получаемый путем нагревания обычного пара на 100°C до более высокой температуры при нормальном давлении.Спиральная печь Marlen требует, чтобы подаваемый пар был выше 5 бар (80 фунтов на квадратный дюйм). Важно отметить, что эта подача пара под высоким давлением затем подается непосредственно в теплообменник духовки. В «Режиме жарки» эта подача пара под давлением более 5 бар (80 фунтов на квадратный дюйм) сохраняет газообразное состояние в виде пара и продолжает нагреваться от источника тепла духовки — это «перегревает» паровой пар и создает больше доступного энергия, с которой продукт будет приготовлен. Таким образом, перегретый пар будет иметь больше энергии для приготовления продукта, чем энергия, содержащаяся в обычном горячем воздухе из конвекционной печи. Этот подход подобен «перезарядке» двигателя, который позволяет увеличить скорость производства и оптимизировать выход продукта.

Этот подход подобен «перезарядке» двигателя, который позволяет увеличить скорость производства и оптимизировать выход продукта.

Больше тепловой энергии, чем при обычном процессе приготовления с конвекцией

Чтобы быть более конкретным, мы можем рассчитать тепловую энергию перегретого пара в печи и сравнить ее с тепловой энергией нагретого воздуха в конвекционной печи.

Сначала мы должны рассчитать энергию, содержащуюся в воде, которая превращается в перегретый пар.Это происходит в трех частях: энергия, необходимая для доведения жидкой воды до 100°C, энергия, необходимая для превращения жидкой воды в пар при 100°C, и затем энергия, необходимая для нагревания водяного пара до 100°C. до 230°С. Итак, мы должны умножить удельную теплоемкость жидкой воды на разницу температур, чтобы перевести ее с 20°C в 100°C, затем прибавить это значение к теплоте испарения воды, а затем прибавить эту сумму к удельной теплоемкости воды. водяного пара, умноженного на разницу температур, чтобы довести температуру пара от 100°C до 230°C. Умножая эту сумму на плотность пара, содержащегося в корпусе спиральной печи, получаем 298 ккал/м³.

Умножая эту сумму на плотность пара, содержащегося в корпусе спиральной печи, получаем 298 ккал/м³.

Во-вторых, мы должны рассчитать тепловую энергию нормально нагретого воздуха. Выполнение расчета тепловой энергии нагретого воздуха в конвекционной печи при температуре 230°C дает 35 ккал/м³ — гораздо меньше тепловой энергии, чем в спиральной печи с перегретым паром.

Наконец, вычитая два, мы можем сравнить две среды приготовления, чтобы увидеть, насколько больше тепловой энергии использует спиральная печь для приготовления пищи.Вычитание 35 ккал/м³ нагретого воздуха конвекционной печи из 298 ккал/м³ перегретого пара спиральной печи дает на 263 ккал/м³ больше тепловой энергии в спиральной печи.

Процесс приготовления пищи в спиральной печи сегодня предлагает больше, чем простое преимущество перед линейными печами. Современная передовая технология спиральной варки использует преимущества более эффективной коробчатой конструкции для теплопередачи вместе с перегретым паром для максимального выхода продукта и производительности. Перегретый пар, подаваемый непосредственно к источнику тепла, значительно увеличивает доступную тепловую энергию в корпусе печи.Этот подход подобен «перезарядке» двигателя, который позволяет увеличить скорость производства и оптимизировать выход продукта.

Перегретый пар, подаваемый непосредственно к источнику тепла, значительно увеличивает доступную тепловую энергию в корпусе печи.Этот подход подобен «перезарядке» двигателя, который позволяет увеличить скорость производства и оптимизировать выход продукта.

Теплообмен в хлебопекарных печах

Abstract

Коммерческим пекарям доступен широкий ассортимент печей. К ним относятся стеллажные, барабанные, подовые, непрерывные ленточные печи, туннельные печи с прямым газовым нагревом, туннельные печи с усиленной конвекцией и ударным воздействием или высокоскоростные конвекционные печи. Чтобы подчеркнуть сходства и различия, в этой статье обсуждаются характеристики теплопередачи и профили температуры воздуха в обычных домашних и коммерческих печах.Коэффициенты теплоотдачи измерялись экспериментально путем нагрева алюминиевых блоков в испытуемых печах. Поддерживаемые системы сбора данных записали соответствующие данные о температуре и времени. Для оценки коэффициентов теплопередачи использовали полулогарифмический график зависимости безразмерной температуры от времени. Блоки с покрытием известного коэффициента излучения использовались для определения отдельных вкладов излучения и конвекции. Домашние электрические печи и печи с вращающимся барабаном имели схожие характеристики теплопередачи. Для температур печи 150–200°C общий коэффициент теплопередачи (h) равен 14.2–17,0 Вт/м 2 К были получены с блоками коэффициентом излучения 0,2. Блоки с коэффициентом излучения 0,88 повысили h примерно до 28 Вт/м 90 103 2 90 104 K. Общие значения h 15–30 Вт/м 90 103 2 90 104 K были зарегистрированы в коммерческих ленточных печах с низкой конвекцией. Общие значения h, равные 44 Вт/м 90 103 2 90 104 К, были получены в коммерческих печах с ударным воздействием при скорости сопла 11 м/с. Значения до 170 Вт/м 90 103 2 90 104 K были получены при скорости сопла 36 м/с при 150°C. были разработаны.Эти атрибуты ценны для коммерческого пекаря.

Блоки с покрытием известного коэффициента излучения использовались для определения отдельных вкладов излучения и конвекции. Домашние электрические печи и печи с вращающимся барабаном имели схожие характеристики теплопередачи. Для температур печи 150–200°C общий коэффициент теплопередачи (h) равен 14.2–17,0 Вт/м 2 К были получены с блоками коэффициентом излучения 0,2. Блоки с коэффициентом излучения 0,88 повысили h примерно до 28 Вт/м 90 103 2 90 104 K. Общие значения h 15–30 Вт/м 90 103 2 90 104 K были зарегистрированы в коммерческих ленточных печах с низкой конвекцией. Общие значения h, равные 44 Вт/м 90 103 2 90 104 К, были получены в коммерческих печах с ударным воздействием при скорости сопла 11 м/с. Значения до 170 Вт/м 90 103 2 90 104 K были получены при скорости сопла 36 м/с при 150°C. были разработаны.Эти атрибуты ценны для коммерческого пекаря.

Ключевые слова

Теплопередача Коэффициент теплопередачи Излучение Теплопередача Конвекция Вклад Отдельное излучение

Эти ключевые слова были добавлены машиной, а не авторами. Этот процесс является экспериментальным, и ключевые слова могут обновляться по мере улучшения алгоритма обучения.

Этот процесс является экспериментальным, и ключевые слова могут обновляться по мере улучшения алгоритма обучения.

Это предварительный просмотр содержимого подписки.

Войдите в систему

, чтобы проверить доступ.

Предварительный просмотр

Невозможно отобразить предварительный просмотр.Скачать превью PDF.

Ссылка

1.

Eckert, E.R.G. и Дрейк, Р.М. Jr.,

Analysis of Heat and Mass Transfer

, McGraw-Hill, Нью-Йорк, 1972, стр. 138–142.

zbMATHGoogle Scholar

2.

Рубиоло де Рейник, А. и Шварцберг, Х., Прогнозирование зависимости температуры от времени во время замораживания и оттаивания прямоугольных продуктов,

Biotech. прог.

, 1986, 2 стр. 164–174.

CrossRefGoogle Scholar.Kraft General FoodsGeneral Foods USAТэрритаунСША

Frontiers | Роль отдельных механизмов теплообмена в модельной хлебопекарной печи, обогреваемой пористыми объемными керамическими горелками

Введение

Годовое потребление энергии в пищевой промышленности Германии составляет ~58 ТВт-ч, из которых около 6 ТВт-ч используется для производства кондитерских изделий (Blesl and Kessler, 2017). Наиболее энергоемким этапом производства кондитерских изделий является выпечка, при этом средняя потребность в энергии составляет 7 МДж на кг хлеба (Fellows, 1996).Анализ энергетических потоков средней промышленной пекарни показывает, что более 50% потребляемой энергии направляется на хлебопекарные печи, но только одна треть используется для выпечки, а остальная часть рассеивается в окружающую среду (Шульц, 2014). Таким образом, потенциал энергосбережения в хлебопекарной промышленности соответственно высок, а энергоэффективность хлебопекарных печей является ключевым фактором для управления энергопотреблением в этой отрасли производства пищевых продуктов.

Наиболее энергоемким этапом производства кондитерских изделий является выпечка, при этом средняя потребность в энергии составляет 7 МДж на кг хлеба (Fellows, 1996).Анализ энергетических потоков средней промышленной пекарни показывает, что более 50% потребляемой энергии направляется на хлебопекарные печи, но только одна треть используется для выпечки, а остальная часть рассеивается в окружающую среду (Шульц, 2014). Таким образом, потенциал энергосбережения в хлебопекарной промышленности соответственно высок, а энергоэффективность хлебопекарных печей является ключевым фактором для управления энергопотреблением в этой отрасли производства пищевых продуктов.

Эффективность процесса выпечки можно повысить за счет внедрения новых концепций выпечки, которые способны обеспечить лучшее регулирование основных параметров процесса и более эффективную передачу тепла продукту по сравнению с традиционными хлебопекарными печами.В результате можно значительно сократить общее время выпечки, затраты энергии (т. е. расход топлива) и, как следствие, выбросы загрязняющих веществ и парниковых газов. Одним из инновационных подходов может быть интеграция технологии пористых объемных керамических горелок (VCB) в хлебопекарную печь, как это было продемонстрировано в другом месте (Takacs et al., 2017; Jovicic and Delgado, 2018). Помимо чрезвычайно широкого диапазона регулирования по тепловой мощности (1:20 и более) и, следовательно, по температуре, теплообмен от излучения к конвекции между этим типом горелок и обогреваемым объектом высок по сравнению с государственными. современные печи, положительно влияющие на процесс выпечки, в т.ч.г., сохраняя качество продукта при сокращении времени выпечки.

е. расход топлива) и, как следствие, выбросы загрязняющих веществ и парниковых газов. Одним из инновационных подходов может быть интеграция технологии пористых объемных керамических горелок (VCB) в хлебопекарную печь, как это было продемонстрировано в другом месте (Takacs et al., 2017; Jovicic and Delgado, 2018). Помимо чрезвычайно широкого диапазона регулирования по тепловой мощности (1:20 и более) и, следовательно, по температуре, теплообмен от излучения к конвекции между этим типом горелок и обогреваемым объектом высок по сравнению с государственными. современные печи, положительно влияющие на процесс выпечки, в т.ч.г., сохраняя качество продукта при сокращении времени выпечки.

Пористая объемная керамическая горелка (VCB)

Пористая объемная керамическая горелка (VCB) представляет собой технологию сжигания, при которой газообразная предварительно смешанная воздушно-топливная смесь сжигается в полостях пористого инертного материала. Катапан и др. (2011) отметили три механизма стабилизации пламени в пористых горелках: (1) термическая стабилизация в одиночной керамической пене, приводящая к плоскому поверхностному пламени (Hsu et al. , 1993), (2) стабилизация гашения в двухслойной пористой структуре. различной пористости, что приводит к плоскому погруженному пламени (Trimis and Durst, 1996) и (3) динамической стабилизации жидкости, основанной на неравномерном профиле скорости и приводящей к коническому, струйному пламени (Francisco et al., 2010). В рамках данной работы применена стабилизация пламени в двухслойной конструкции, которая обеспечивает простую, компактную конструкцию и применимость в широком диапазоне условий эксплуатации. На рис. 1а представлена двухслойная пористая ВЗГ, состоящая из пламегасителя (зона с малыми порами, с модифицированным числом Ре <65) и зоны горения (зона с крупными порами и Ре >65). Помимо предотвращения обратного воспламенения за счет гашения пламени, пламегаситель обеспечивает предварительный подогрев поступающей воздушно-топливной смеси.Пористые ВХБ в основном изготавливаются из пористых керамических материалов, например, SiSiC и Al 2 O 3 (Pickenäcker et al.

, 1993), (2) стабилизация гашения в двухслойной пористой структуре. различной пористости, что приводит к плоскому погруженному пламени (Trimis and Durst, 1996) и (3) динамической стабилизации жидкости, основанной на неравномерном профиле скорости и приводящей к коническому, струйному пламени (Francisco et al., 2010). В рамках данной работы применена стабилизация пламени в двухслойной конструкции, которая обеспечивает простую, компактную конструкцию и применимость в широком диапазоне условий эксплуатации. На рис. 1а представлена двухслойная пористая ВЗГ, состоящая из пламегасителя (зона с малыми порами, с модифицированным числом Ре <65) и зоны горения (зона с крупными порами и Ре >65). Помимо предотвращения обратного воспламенения за счет гашения пламени, пламегаситель обеспечивает предварительный подогрев поступающей воздушно-топливной смеси.Пористые ВХБ в основном изготавливаются из пористых керамических материалов, например, SiSiC и Al 2 O 3 (Pickenäcker et al. , 1999; Mach et al., 2006), которые могут выдерживать высокие термические нагрузки (во время фазы воспламенения). и высоких температурах (в эксплуатации). На рис. 1б,в показан пористый ВЗТ из SiSiC в нерабочем состоянии и в рабочем состоянии соответственно.

, 1999; Mach et al., 2006), которые могут выдерживать высокие термические нагрузки (во время фазы воспламенения). и высоких температурах (в эксплуатации). На рис. 1б,в показан пористый ВЗТ из SiSiC в нерабочем состоянии и в рабочем состоянии соответственно.

Рисунок 1 . Пористый ВЗТ: (а) принцип работы, (б) SiSiC — пористая матрица ВЗТ и (в) ВЗТ в работе.

Технология Porous VCB предлагает ряд преимуществ по сравнению с обычными свободнопламенными горелками: стабильная работа в широком диапазоне мощностей и соотношений воздуха, обеспечивающая широкий диапазон модуляции мощности (до 1:25), компактная конструкция благодаря высокой удельной мощности (до 3 МВт/м 2 ) и сохранении качества работы независимо от ориентации горелки (Trimis et al., 2002, 2005; Jovicic et al., 2014; Raab et al., 2015). Благодаря наличию пористого керамического материала в зоне горения эффективная теплопередача намного выше по сравнению со свободным пламенем, что приводит к высокооднородному температурному полю, интенсивному тепловому взаимодействию и низким выбросам загрязняющих веществ (CO, NO x ) (Trimis et al. , 2002, 2005), намного ниже норм «Голубого ангела». Из-за высокой температуры пористой зоны горения (в диапазоне 1000–1500°С) пористый ВЗГ имеет значительно более высокий выход теплового излучения в ближнем инфракрасном диапазоне (БИК), особенно в диапазоне длин волн от 1300 до 1700 нм. (Йовичич и др., 2014).

, 2002, 2005), намного ниже норм «Голубого ангела». Из-за высокой температуры пористой зоны горения (в диапазоне 1000–1500°С) пористый ВЗГ имеет значительно более высокий выход теплового излучения в ближнем инфракрасном диапазоне (БИК), особенно в диапазоне длин волн от 1300 до 1700 нм. (Йовичич и др., 2014).

Технология пористого VCB ранее успешно применялась в различных, в основном, высокотемпературных применениях, например, в стекольной или сталелитейной промышленности (Trimis et al., 2002; Mach et al., 2007; Альтендорфнер и др., 2008 г.; Йовичич и др., 2010; Бейер и др., 2011). Его применение в пищевой промышленности все еще недостаточно хорошо отработано, даже несмотря на то, что он может обеспечить экономические и экологические преимущества для производственного процесса благодаря своему уникальному тепловому излучению и рабочим характеристикам. Применение пористых ВЦБ в качестве источника тепла для новой модели хлебопекарной печи позволяет значительно расширить рабочий диапазон печи и, таким образом, реализовать самые разнообразные программы выпечки.

Инфракрасная печь для выпечки

Теплопередача в хлебопекарных печах анализировалась в различных исследованиях (Standing, 1974; Krist-Spit and Sluimer, 1987; Baik et al., 1999). Среди прочих параметров это зависит от типа печи, материала, геометрии и типа источника тепла (Baik et al., 1999; Ploteau et al., 2015). По данным MIWE (2011), в обычной многоъярусной хлебопекарной печи тепло передается целевому объекту посредством теплового излучения (30%), теплопроводности (40%), конвекции (15%) и конденсации (15%). .Различные исследования (Wade, 1987; Skjöldebrand and Andersson, 1989; Skjöldebrand, 2002; Olsson et al., 2005; Speer and John, 2006; Hermann et al., 2012) продемонстрировали положительное влияние теплового излучения на процесс выпечки, например , общее снижение подводимого тепла при улучшенном регулировании процесса. Согласно Кришнамурти и соавт. (2008), в процессе выпечки может быть использовано излучение ближнего инфракрасного диапазона из-за его большой глубины проникновения, что создает эффект выпечки «наизнанку» (Wade, 1987). Было показано, что использование теплового излучения сокращает время выпечки (Wade, 1987; Skjöldebrand and Andersson, 1989), например, для 10-сантиметровых плоских изделий из теста сокращение времени выпечки составило 63%. В случае технологии печи STIR (Speer and John, 2006; Hermann et al., 2012), где источником теплового излучения является покрытие печи, время выпечки сокращалось на 20–50 % в зависимости от продукта. Что касается качества продукта, желаемый цвет корочки может быть достигнут быстрее, что было продемонстрировано при выпечке предварительно выпеченных багетов (Olsson et al., 2005) и белый хлеб (Skjöldebrand and Andersson, 1989). Готовый хлеб имел более тонкую корку и более мягкий мякиш по сравнению с хлебом, выпеченным в обычной печи (Skjöldebrand and Andersson, 1989). Неудовлетворительных результатов, полученных в инфракрасных хлебопекарных печах, меньше, чем положительных. Например, Кескин и др. (2004) и Sumnu et al. (2005) утверждали, что инфракрасный нагрев не следует использовать в качестве единственного источника тепла в хлебопекарной печи, так как в результате получается толстая корка и мякиш очень низкой прочности.

Было показано, что использование теплового излучения сокращает время выпечки (Wade, 1987; Skjöldebrand and Andersson, 1989), например, для 10-сантиметровых плоских изделий из теста сокращение времени выпечки составило 63%. В случае технологии печи STIR (Speer and John, 2006; Hermann et al., 2012), где источником теплового излучения является покрытие печи, время выпечки сокращалось на 20–50 % в зависимости от продукта. Что касается качества продукта, желаемый цвет корочки может быть достигнут быстрее, что было продемонстрировано при выпечке предварительно выпеченных багетов (Olsson et al., 2005) и белый хлеб (Skjöldebrand and Andersson, 1989). Готовый хлеб имел более тонкую корку и более мягкий мякиш по сравнению с хлебом, выпеченным в обычной печи (Skjöldebrand and Andersson, 1989). Неудовлетворительных результатов, полученных в инфракрасных хлебопекарных печах, меньше, чем положительных. Например, Кескин и др. (2004) и Sumnu et al. (2005) утверждали, что инфракрасный нагрев не следует использовать в качестве единственного источника тепла в хлебопекарной печи, так как в результате получается толстая корка и мякиш очень низкой прочности.

Добавление воды во время выпечки

Чтобы получить высококачественный хлебопекарный продукт, особенно с точки зрения качества корочки, в начале процесса выпечки желательно быстро добавить водяной туман, туман или пар в пекарную камеру (Meuser, 2016). Кроме того, передача тепла хлебобулочным изделиям зависит от влажности атмосферы хлебопекарной печи, которая регулируется добавлением воды.

По данным Schünemann and Treu (2002), когда пар попадает в печь, нагретую до температуры выше 150°C (в начале процесса выпечки), он конденсируется на поверхностях выпечки, так как они являются самыми холодными поверхностями внутри печи. , имеющий температуру ~30°С, т.е.е., значительно ниже точки росы воды при атмосферных условиях. В ходе этого процесса энтальпия конденсации (равная скрытой теплоте ч фг ,ч30 = 2256,7 кДж/кг при 100°С и 1 бар) (Смит, 2003) будет передаваться продуктам. ‘ поверхность. Таким образом достигается высокая скорость теплопередачи при небольшой разнице температур (Incropera and De Witt, 1996). Из-за давления внутри печи, близкого к атмосферному, конденсация происходит при ~100°C.Как только температура поверхности продукта превысит температуру точки росы, конденсация избытка воды прекратится.

Из-за давления внутри печи, близкого к атмосферному, конденсация происходит при ~100°C.Как только температура поверхности продукта превысит температуру точки росы, конденсация избытка воды прекратится.

Из-за высвобождения скрытого тепла белки в тесте немедленно сворачиваются, а крахмал клейстеризуется. Это обязательное условие для румяной и хрустящей корочки. Конденсация способствует частичной декстрации крахмала, что делает поверхность теста блестящей (Meuser, 2016).

Количество и продолжительность добавления воды зависят от типа теста, например, Klingler (2010) использовал 10 г пара на килограмм хлеба, а Dessev et al.(2011) рекомендуется 0,33–1,33 л воды на 3 м объема хлебопекарной печи. В случае с булочками Schirmer et al. (2011) использовали до 3,255 л воды на 3 м пекарного пространства, в результате чего объемная доля пара составила 92%.

Самый простой способ добавления воды в печь — это использование пара, производимого извне, или распыление воды через сопло непосредственно на вращающийся вентилятор (Ladenbacken, 2003). В течение нескольких секунд вода испаряется и равномерно распределяется в духовке воздушным потоком вентилятора.Этот подход не подходит, когда в печь необходимо добавить большое количество воды или вода добавляется через определенные промежутки времени.

В течение нескольких секунд вода испаряется и равномерно распределяется в духовке воздушным потоком вентилятора.Этот подход не подходит, когда в печь необходимо добавить большое количество воды или вода добавляется через определенные промежутки времени.

Новая концепция хлебопекарной печи на основе пористого VCB

Ярусная хлебопекарная печь с газовым обогревом, основанная на технологии пористого VCB (Jovicic and Delgado, 2018; Jovicic et al., 2019), состоит из двух камер, как показано на рисунке 2: (1) внутренняя (пекарская) камера , где могут быть размещены хлебобулочные изделия, и (2) наружная камера, где расположены пористые ВКТ как источники тепла и которая направляет поток дымовых газов вокруг внутренней печи к выходу из печи.Тепловое излучение, испускаемое пористыми ВЗБ, нагревает внутреннюю камеру и выпечку напрямую, через потолок внутренней камеры, изготовленный из кварцевого стекла. Дымовые газы не соприкасаются с продуктами, так как дымовые газы проходят через наружную камеру и за счет конвекции нагревают стенки внутренней камеры. Следовательно, для выпекания используется как тепловое излучение (от пористых ВКТ и стенок печи), так и конвекция (принудительная, за счет потока дымовых газов во внешней камере, и естественная, за счет движения пекарной атмосферы во внутренней камере).Конструкция описанной печи на основе ВКГ и уникальная гибкость источника тепла, т.е. ВКГ, позволяют ограниченно влиять на отдельные механизмы теплопередачи, например, на БИК-излучение, через температуру поверхности ВКГ, на конвекцию, через температуры и скорости дымовых газов, а по теплопроводности — через температуру подовой плиты.

Следовательно, для выпекания используется как тепловое излучение (от пористых ВКТ и стенок печи), так и конвекция (принудительная, за счет потока дымовых газов во внешней камере, и естественная, за счет движения пекарной атмосферы во внутренней камере).Конструкция описанной печи на основе ВКГ и уникальная гибкость источника тепла, т.е. ВКГ, позволяют ограниченно влиять на отдельные механизмы теплопередачи, например, на БИК-излучение, через температуру поверхности ВКГ, на конвекцию, через температуры и скорости дымовых газов, а по теплопроводности — через температуру подовой плиты.

Рисунок 2 . Теплопередача в хлебопекарной печи: теплопроводность, конвекция, излучение и конденсация.

Работа новой хлебопекарной печи была охарактеризована на прототипе печи с использованием буханок белого хлеба весом 800 г (12 буханок на партию) (Jovicic and Delgado, 2018). Полученные результаты показали, что эта инновационная концепция сокращает общее время выпечки как на этапе предварительного нагрева, так и на этапе выпечки. В результате можно ожидать снижения потребности в топливе хлебопекарной печи. Однородность цвета корочки на партию свидетельствовала о том, что поток теплового излучения над подовой плитой был равномерным.Анализ подтвердил, что продукты обладают такими же сенсорными свойствами, как и в эталонной электрической ярусной печи, т. е. схожим цветом корочки и свойствами мякиша, более тонкой корочкой. Кроме того, сочетание широкого рабочего диапазона и быстрого отклика, обусловленное рабочими характеристиками VCB, позволяет реализовать широкий спектр программ выпечки и позволяет быстро адаптироваться к продуктам.

В результате можно ожидать снижения потребности в топливе хлебопекарной печи. Однородность цвета корочки на партию свидетельствовала о том, что поток теплового излучения над подовой плитой был равномерным.Анализ подтвердил, что продукты обладают такими же сенсорными свойствами, как и в эталонной электрической ярусной печи, т. е. схожим цветом корочки и свойствами мякиша, более тонкой корочкой. Кроме того, сочетание широкого рабочего диапазона и быстрого отклика, обусловленное рабочими характеристиками VCB, позволяет реализовать широкий спектр программ выпечки и позволяет быстро адаптироваться к продуктам.

Цель

Чтобы успешно интегрировать пористую технологию VCB в новую концепцию хлебопекарной печи, необходимо охарактеризовать теплообмен между источником тепла и целевыми объектами.Качество выпечки зависит, в том числе, от уровня температуры внутри печи, однородности температурного поля по поверхности выпекаемых изделий и вклада отдельных механизмов теплопередачи при выпечке (Schünemann and Treu, 2002; Klingler, 2010). Целью данной работы было охарактеризовать теплообмен к целевому объекту, помещенному внутри модельной хлебопекарной печи, обогреваемой двумя пористыми ВКТ, и определить вклад отдельных механизмов теплообмена в общий расход тепла.

Целью данной работы было охарактеризовать теплообмен к целевому объекту, помещенному внутри модельной хлебопекарной печи, обогреваемой двумя пористыми ВКТ, и определить вклад отдельных механизмов теплообмена в общий расход тепла.