Теплопроводность газосиликатных блоков в сравнении с другими материалами

Способность к эффективному удержанию тепла внутри помещений играет ключевую роль при выборе материалов для возведения наружных стен зданий, характеристики, отражающие ее в количественном выражении, обязательно учитываются при проведении расчета их толщины. Неизменно высокие результаты показывают газосиликатные блоки и плиты, обеспечивающие низкую термопередачу при минимальной нагрузке на основание и достаточно хорошей прочности.

Определение и влияние на другие характеристики

В количественном выражении отражает способность газосиликата проводить тепло с учетом его постоянного агрегатного состояния и условий эксплуатации. По сути является аналогом электропроводимости: чем она выше, тем активнее происходит теплообмен. Существует прямая связь между толщиной строительных конструкций, удельным весом и структурой их основы и показателем термопередачи.

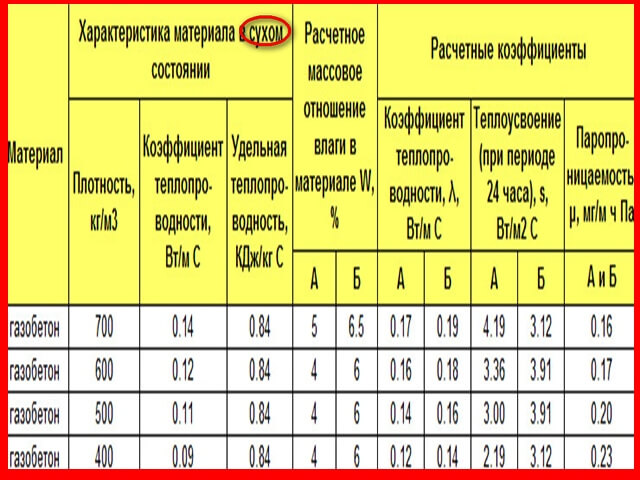

Пористые и удерживающие внутри воздух блоки или плиты в сухом виде имеют неизменно низкую теплопроводность, уплотненные разновидности – наоборот.

Обратная величина этой характеристики – способность к препятствованию прохождения тепла сквозь структуру: чем она выше, тем лучше элементы подходят для утепления или постройки энергосберегающих сооружений. По этой причине для организации отвода или теплопередачи используются элементы из стали или алюминия, имеющие крайне низкое термическое сопротивление, а при необходимости поддержки определенного режима внутри – стройматериалы с ячеистой или волокнистой структурой: дерево, минвата, газосиликат или пенобетон, поризованная или пустотелая керамика, пенопласт, ППУ, эковата.

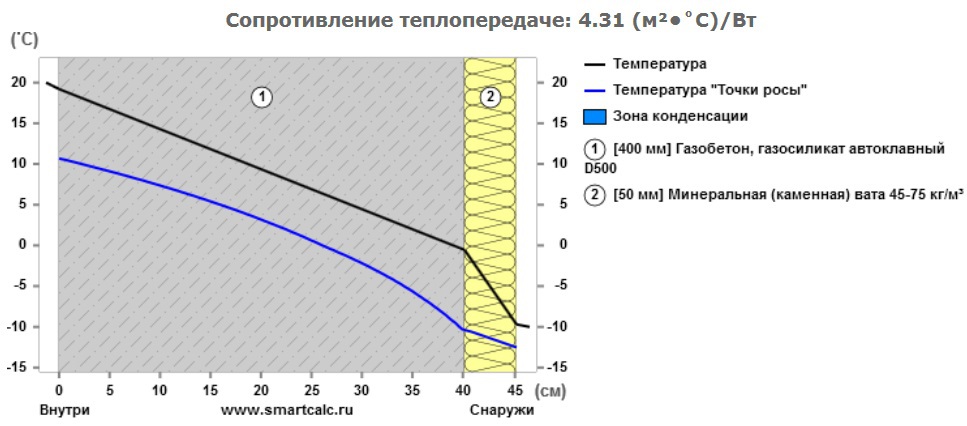

Кладочные изделия представлены марками с разной плотностью, в пределах D300-D400 они относятся к теплоизоляционным, D500 и D600 – совмещают утепляющие и конструкционные способности, свыше D700 – не обладают энергосберегающими свойствами. D400 могут использоваться при возведении нагружаемых стен, но лишь при условии их надежного армирования и поддержки каркасом, при исключении мостиков холода в дополнительной защите от потерь тепла они не нуждаются. При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

При повышении плотности марки скорость теплообмена между наружной и внутренней средой увеличивается, что приводит к необходимости утепления фасада.

| Марка плотности | D300 | D400 | D500 | D600 |

| Теплопроводность г в сухом состоянии, Вт/м·°C | 0,08 | 0,096 | 0,12 | 0,14 |

| Коэффициент паропроницаемости газосиликата, мг/м·ч·Па | 0,26 | 0,23 | 0,2 | 0,16 |

Это значение подтверждается производителем опытным путем, для его определения в домашних условиях можно направить на блок горелку (или поставить его на плиту) и измерять изменение температуры в 3-4 см углублении на другой стороне с интервалом в 1 мин. После прекращения нагрева отслеживается динамика охлаждения. Такой опыт позволяет проверить не только изоляционные свойства, но и огнестойкость.

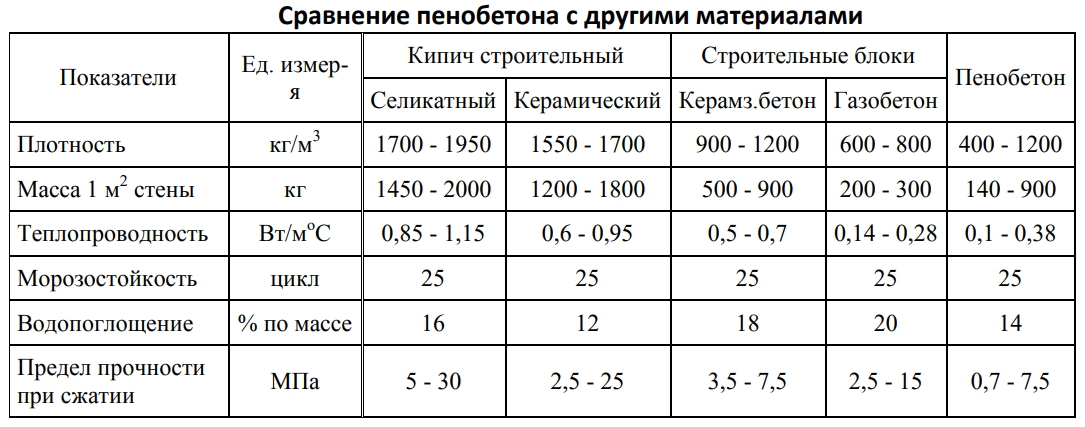

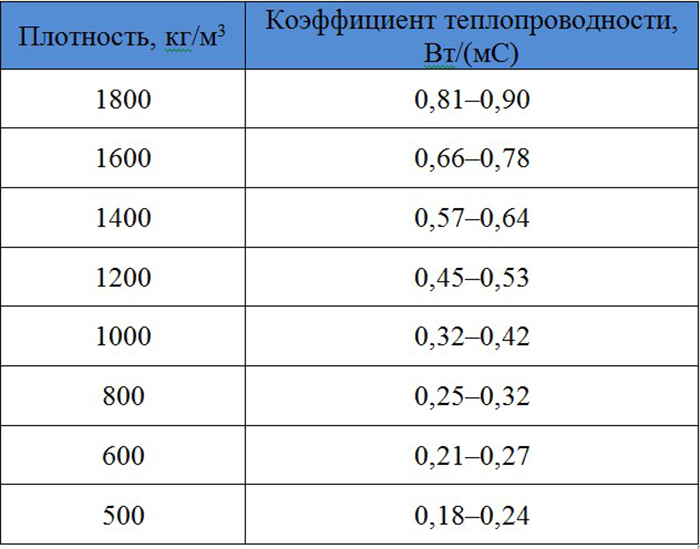

Сравнения коэффициентов теплопроводности газоблоков и других материалов

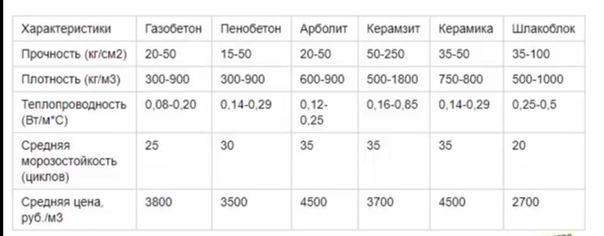

Большинство современных строительных конструкций, разделяющих зоны с разными температурами, являются многослойными. Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

Их величина термического сопротивления суммируется с учетом толщины каждой прослойки в метрах и термопроводности при стандартных условиях (нормальной влажности и температуре). Усредненные нормативные значения последней приведены в таблице ниже:

| Вид | Средний диапазон плотности, кг/м3 | Коэффициент теплопроводности в сухом состоянии, Вт/м·°C |

| Мелкоштучные кладочные изделия и блоки из искусственного камня | ||

| Кирпич красный плотный | 1700-2100 | 0,67 |

| То же, пористый | 1500 | 0,44 |

| Силикат | 1000-2200 | 0,5-1,3 |

| Керамический поризованный камень | 810-840 | 0,14-0,185 |

| Многопустотные камни из легкого бетона | 500-1200 | 0,29-0,6 |

| Дерево | ||

| Дуб | 700 | 0,23 |

| Клен | 620-750 | 0,19 |

| Лиственница | 670 | 0,13 |

| Липа | 320-650 | 0,15 |

| Сосна | 500 | 0,18 |

| Береза | 510-770 | 0,15 |

| Блоки и плиты из ячеистых видов бетона | ||

| Пенобетон | 300-1250 | 0,12-0,35 |

| Автоклавные газосиликатные и газобетонные | 280-1000 | 0,07-0,21 |

| Строительные плиты из пористого бетона | 500-800 | 0,22-0,29 |

| Утеплители | ||

| Пенополистирол | 40 | 0,038 |

| Маты из минеральной ваты | 50-125 | 0,048-0,056 |

| Эковата | 35-60 | 0,032-0,041 |

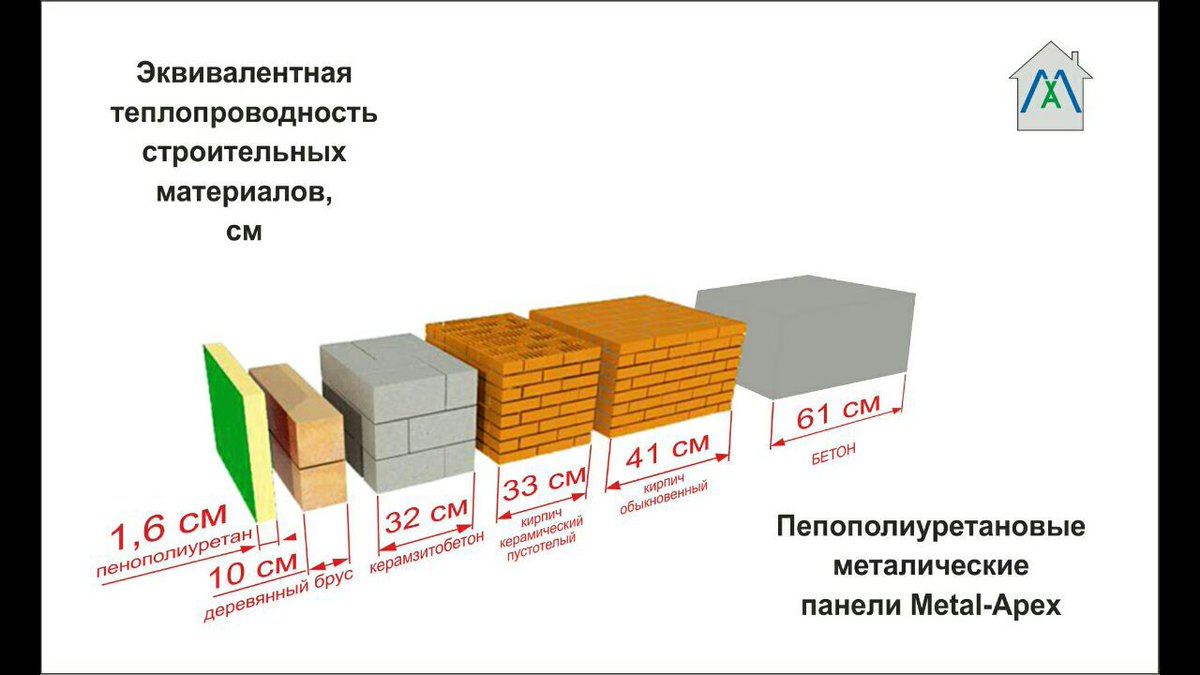

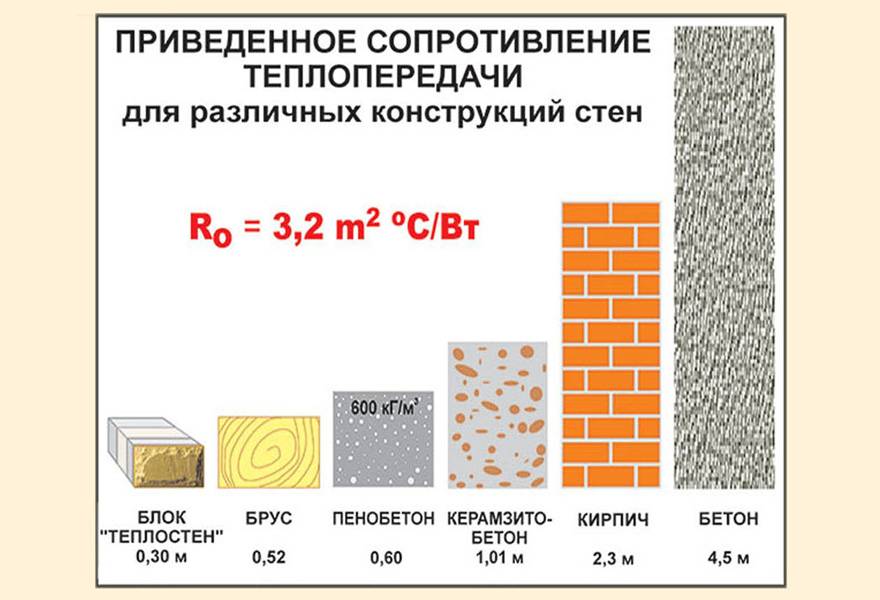

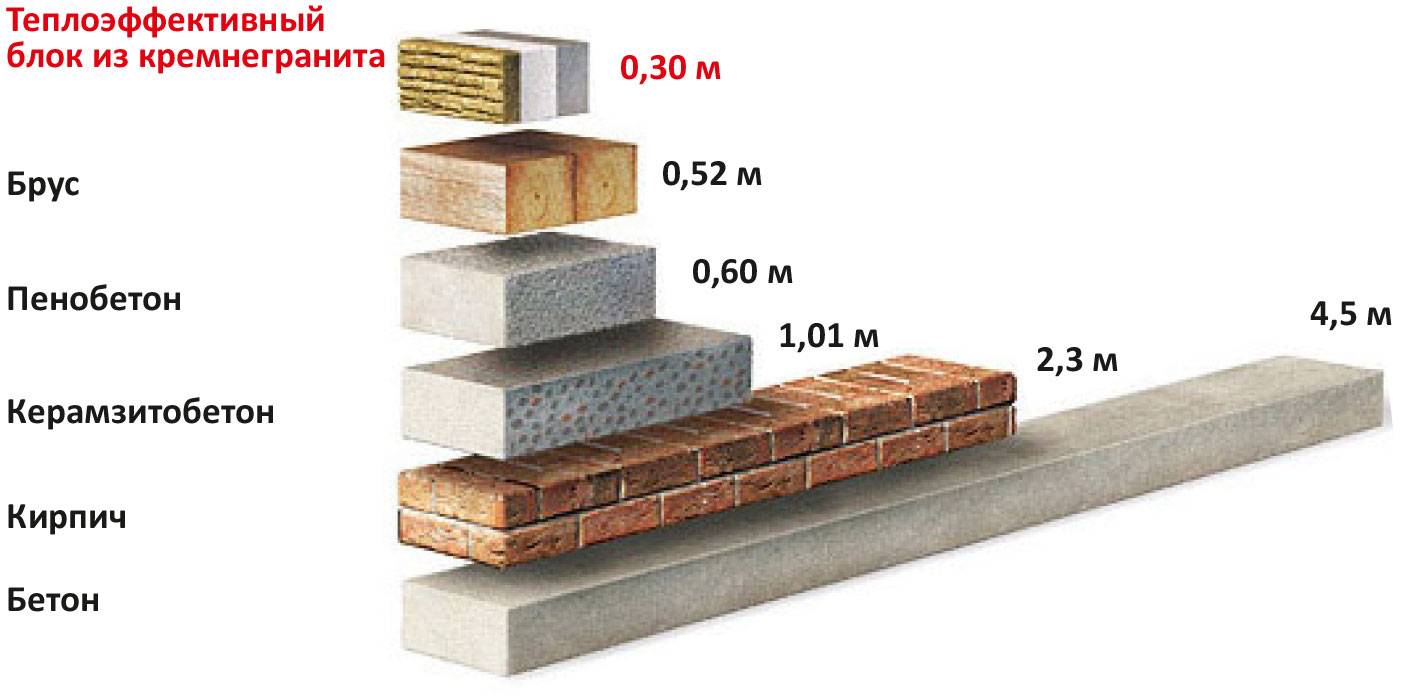

Несложно заметить, что из всех видов кладочных материалов автоклавные газосиликатные блоки в разы выигрывают в сопротивлении теплопередаче. На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

На практике это означает возможность уменьшения толщины стен при равном теплообмене и отсутствии необходимости их наружного утепления. В этом плане они уступают лишь дереву, для сравнения: равную теплопроводность имеют 140 мм сухого бруса, 250 – кладки из газосиликата, 500 – керамзитобетона и 650 – монолитной стены из кирпича. У продукции, используемой при утеплении, такая же низкая эффективность теплообмена наблюдается у плиты ППУ толщиной в 25 мм, полистирола в 60, пробки в 70 и минеральной ваты в 80.

Высокая способность к удержанию тепла допускает использование как конструкционных изделий, так и в качестве изолятора. Марки D500 и D600 совмещают оба свойства, но при превышении плотности свыше 700 кг/м3 сопротивление теплопередаче снижается и возникает потребность либо в наружном утеплении, либо в увеличении толщины кладки, и как следствие – росту затрат. С целью исключения ошибок этот параметр определяет расчет, проводимый на стадии проектирования и учитывающий климатические условия региона, требуемую температуру внутри здания и точную теплопроводность.

С целью исключения ошибок этот параметр определяет расчет, проводимый на стадии проектирования и учитывающий климатические условия региона, требуемую температуру внутри здания и точную теплопроводность.

Теплопроводность газосиликатных блоков

Газосиликатные блоки получают в результате сложных химических реакций порообразования. Основными компонентами для образования данного материала являются газообразователь (алюминиевая пудра или суспензия) и цементная смесь. Поры в газосиликатных блоках образуются в результате сложной реакции извести и алюминия – выделяется водород, который и образовывает пузырьки.

На теплопроводность газосиликатного блока влияет множество факторов. В первую очередь это качество исходных материалов и однородность структуры строительного материала. Некоторые производители, для снижения себестоимости газосиликатных блоков добавляют в основной состав золу, шлак или гипс, но эти материалы ухудшают качество продукции.

Некоторые производители, для снижения себестоимости газосиликатных блоков добавляют в основной состав золу, шлак или гипс, но эти материалы ухудшают качество продукции.

После твердения монолитного газобетона из него делают газосиликатные блоки, используя специальные струнные линии для высокоточной резки. После этого уже готовые блоки укладывают в автоклавы, в которых при высоких температурах происходит окончательное твердение блоков. Такая технология получения данного материала позволяет приобрести блокам их уникальные характеристики, основной из которых есть низкая теплопроводность.

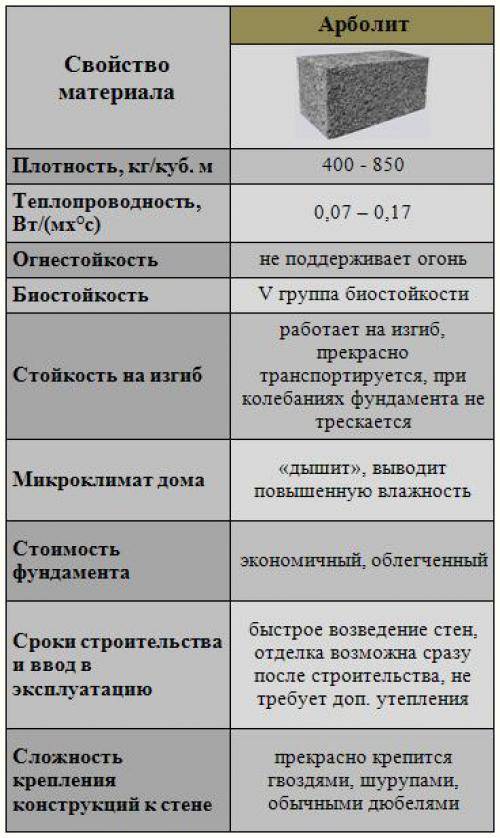

Теплопроводность газосиликатных блоков зависит от средней плотности (от 300 до 700 кг/м³). При минимальной плотности газосиликат используют в качестве теплоизолирующего материала, так как прочность его достаточно мала. Марка блока Д500 характеризуется коэффициентом теплопроводности в 0,12 Вт/м, а марка Д400 имеет коэффициент теплопроводности 0,9 Вт/м.

Если использовать газосиликатные блоки для утепления здания, то лучше эту работу производить с наружной стороны, чтобы оставить полезную площадь здания без изменений. Для достижения оптимального результата следует использовать облицовочный кирпич. В таком случае между стеной из газосиликатных блоков и стеной из кирпича оставляют воздушную прослойку в несколько сантиметров. Блоки укладывают при помощи специального клея, это экономит раствор и позволяет уменьшить влияние мостиков холода, ведь клей сам по себе обладает морозостойкими качествами. Обычно данный материал не нуждается в утеплении. В результате неправильного монтажа слоя утеплителя на поверхность газосиликатных блоков на поверхности стены может скапливаться влага, которая уменьшит долговечность конструкции.

Для достижения оптимального результата следует использовать облицовочный кирпич. В таком случае между стеной из газосиликатных блоков и стеной из кирпича оставляют воздушную прослойку в несколько сантиметров. Блоки укладывают при помощи специального клея, это экономит раствор и позволяет уменьшить влияние мостиков холода, ведь клей сам по себе обладает морозостойкими качествами. Обычно данный материал не нуждается в утеплении. В результате неправильного монтажа слоя утеплителя на поверхность газосиликатных блоков на поверхности стены может скапливаться влага, которая уменьшит долговечность конструкции.

Газосиликатные блоки – основные свойства и характеристики

Еще одним популярным материалом, захватившим значительную долю на рынке стройматериалов — является газосиликат. Готовые отформованные блоки имеют много общего с искусственным камнем, и отличаются заметными достоинствами. По этой причине газосиликатные блоки и приобрели такую широкую популярность при строительстве домов.

Оглавление:

- Где применяют газосиликатные блоки

- Характеристики материала

- Преимущества и недостатки газосиликатных блоков

- Как производятся газосиликатные блоки

Где применяют газосиликатные блоки

Сфера применения газосиликата лежит в таких направлениях:

- теплоизоляция зданий,

- постройка зданий и несущих стен,

- изоляция теплосетей.

По своим качествам газосиликатные блоки имеют много общего с пенобетоном, но при этом превосходят их по механической прочности.

В зависимости от плотности материала. различают несколько областей применения:

- Плотность блоков от 300 до 400 кг/м3 сильно ограничивает их распространение, и подобные блоки чаще используются в качестве утеплителя для стен. Низкая плотность не позволяет использовать их в качестве основы для стен, так как при значительной механической нагрузке они разрушатся. Но в качестве утеплителя низкая плотность играет свою роль, поскольку чем плотнее прилегают к друг другу молекулы — тем выше становится теплопроводность и холоду проще проникнуть в помещение.

Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию,

Поэтому блоки с малой теплопроводностью обеспечивают более эффективную теплоизоляцию, - блоки плотность в 400 кг/м3 нашли свое применение при строительстве одноэтажных зданий и рабочих помещений. За счет повышенной прочности блоков и их более низкого веса расходы на обустройство фундамента значительно снижаются,

- блоки плотностью в 500 кг/м3 чаще используются при возведении зданий высотой в несколько этажей. Как правило, высотность здания не должна превышать отметку в три этажа. Подобные блоки, в непосредственной зависимости от климата — либо не утепляются вообще, либо требуют традиционных методов утепления.

- наиболее оптимальным вариантом для постройки высотных зданий является использование блоков с плотностью в 700 кг/м3. Подобный показатель позволяет возводить высотные жилищные и производственные здания. Благодаря более низкой стоимости возводимые стены из газосиликатных блоков вытесняют традиционные кирпичные и изготовленные из железобетона.

Чем выше плотность — тем хуже показатели теплоизоляции, поэтому в таких зданиях потребуется дополнительная изоляция. Чаще наружную обеспечивают с помощью плит из пенопласта или пенополистирола. Этот материал отличается низкой ценой и при этом обеспечивают хорошую теплоизоляцию помещения в любое время года.

Чаще наружную обеспечивают с помощью плит из пенопласта или пенополистирола. Этот материал отличается низкой ценой и при этом обеспечивают хорошую теплоизоляцию помещения в любое время года.

За последнее время позиция газосиликата, как одного из самых востребованных при строительстве материалов, значительно укрепилась.

Относительно малый вес готовых блоков позволит значительно ускорить постройку здания. К примеру, блоки газосиликатные, размеры которых имеют типовые значения, по некоторым оценкам снижают трудоемкость при монтаже до 10 раз по сравнению с кирпичом.

Стандартный блок с плотностью в 500 кг/м3 с весом в 20 кг способен заменить 30 кирпичей, суммарная масса которых составит 120 кг. Таким образом монтаж блоков на здания с малой этажностью не потребует специальной техники, снизит трудозатраты и затрачиваемое время на постройку здания. По некоторым оценкам, экономия времени достигает снижения в затрат по нему 4 раза.

Характеристики материала

Имеет смысл перечислить основные технические характеристики газосиликатных блоков:

- удельная теплоемкость блоков, изготовленных автоклавных путем, составляет 1 кДж/кг*°С.

К примеру, аналогичный показатель у железобетона находится на уровне 0.84,

К примеру, аналогичный показатель у железобетона находится на уровне 0.84, - плотность железобетона в 5 раза выше, но при этом коэффициент теплопроводности газосиликата составляет показатель всего в 0.14 Вт/м*°С, что примерно аналогично показателю древесины сосны или ели. Железобетон имеет значительно больший коэффициент, в 2,04,

- характеристики звукопоглощения материала находятся на уровне коэффициента 0,2, при частоте звука в 1000 Гц,

- цикличность морозостойкости у газосиликатных блоков с плотностью материала ниже отметки в 400 кг/м3 не нормируется, у блоков с плотностью до 600 кг/м3 составляет до 35 циклов. Блоки с плотностью выше 600 кг/м3 способны выдержать 50 циклов замерзания и оттаивания, что равняется 50 климатическим годам.

Если сравнивать газосиликатные блоки с кирпичом, то выходят показатели не в пользу последнего. Так, требуемая толщина стен для обеспечения достаточной теплопроводности для блоков составляет до 500 мм, в то время как для кирпича потребуется аналогичная кладка толщиной в 2000 мм. Расход раствора для укладки материала составит для кирпича 0,12 м3 и 0,008 м3 для газосиликатных блоков на 1 м2 кладки.

Расход раствора для укладки материала составит для кирпича 0,12 м3 и 0,008 м3 для газосиликатных блоков на 1 м2 кладки.

Вес одного квадратного метра стены при этом составит до 250 кг для газосиликатного материала, и до двух тонн кирпича. При этом потребуется соответствующая толщина фундамента для несущих стен строящегося здания. Кирпичная кладка потребует толщину фундамента не менее 2 метров, в то время как для газосиликатных блоков достаточно толщины всего в 500 мм. Трудоемкость кладки блоков значительно ниже, что позволит снизить затраты на трудоемкость.

Помимо всего прочего, газосиликатные блоки отличаются значительно большей экологичностью. Коэффициент этого материала составляет два пункта, приближая его к натуральному дереву. В это же время показатель экологичности кирпича находится на уровне от 8 до 10 единиц.

Преимущества и недостатки газосиликатных блоков

Газосиликатные блоки, цена которых позволит значительно снизить затраты на постройку дома, обладают следующим рядом неоспоримых преимуществ:

- Малый вес готовых блоков.

Газосиликатный блок весит в 5 раз меньше по сравнению с аналогичным бетонным. Это существенно снизит затраты на доставку и монтаж.

Газосиликатный блок весит в 5 раз меньше по сравнению с аналогичным бетонным. Это существенно снизит затраты на доставку и монтаж. - Высокая прочность на механическое сжатие. Газосиликат с индексом Д500, обозначающим, что его плотность составляет 500 кг/м3, демонстрирует показатель до 40 кг/см3.

- Показатель термического сопротивления в 8 раз выше, нежели аналогичный у тяжелого бетона. Благодаря своей пористой структуре обеспечивается хорошие показатели теплоизолированности.

- Газосиликатные блоки обладают теплоаккумулирующими свойствами. Они способны отдавать накопленное тепло внутрь помещения, что снизит затраты на отопление.

- Благодаря пористой структуре степень звукоизоляции выше аналогичной у кирпича в 10 раз.

- Материал не содержит в себе никаких токсинов и обладает хорошими показателями экологичности.

- Газосиликат отличается своей негорючестью и не распространяет горение. ОН выдерживает прямое воздействие пламени на протяжении не менее трех часов, благодаря чему практически полностью исключается ситуация с распространением пожара.

- Паропроницаемость блоков значительно выше, нежели у конкурентов. Считается, что материал способен хорошо «дышать», создавая при этом комфортный микроклимат внутри помещения.

Тем не менее, газосиликатные блоки на данный момент не способны нанести сокрушительный удар по всем конкурентам. Этому материалу свойственны и существенные недостатки:

- Газосиликат обладает невысокой механической прочностью. При вкручивании в него дюбеля он начинает крошиться и рассыпаться, и не способен при этом обеспечить эффективное удержание. Грубо говоря, на стену из газосиликатных блоков еще реально повесить часы или картину. Но полка уже может обвалиться, так как крепеж способен просто выскользнуть из стены.

- Блоки не отличаются хорошей морозостойкостью. Несмотря на заявленные производителем цикл в 50 лет для марок с повышенной прочностью, нет достоверной информации по поводу долговечности блоков марок Д300.

- Главный недостаток газосиликата — это его высокое поглощение влаги.

Она проникает в структуру, постепенно разрушая ее и материал теряет свою прочность.

Она проникает в структуру, постепенно разрушая ее и материал теряет свою прочность. - Из вышеуказанного недостатка выходит следующий: накопление и впитывание влаги приводит к появление грибка. В данном случае пористая структура служит хорошим условием для его распространения.

- Материал способен значительно усаживаться, в результате чего нередко появляются трещины в блоках. Более того, уже через два года трещины способны проявиться на 20% уложенных блоков.

- Не рекомендуется наносить цементно-песчаные штукатурки. Они способны попросту отвалиться от стены. Рекомендуемая многими продавцами гипсовая штукатурка так же не является эффективным средством. При нанесении на стену из газосиликатных блоков она не способна скрыть швы между блоками, а при наступлении холодов на ней появляются заметные трещины. Это происходит из-за разницы температур и перепадов герметичности материала.

- Из-за высокой поглощения влаги штукатурка потребует нанесения как минимум в два слоя.

Более того, по причине сильной усадки штукатурка покроется трещинами. Они не повлияют на герметичность, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо удерживается на газосиликатных блоков, и несмотря на появление трещин — она не отрывается.

Более того, по причине сильной усадки штукатурка покроется трещинами. Они не повлияют на герметичность, но сильно нарушат эстетическую составляющую. Гипсовая смесь хорошо удерживается на газосиликатных блоков, и несмотря на появление трещин — она не отрывается.

Как производятся газосиликатные блоки

Купить газосиликатные блоки целесообразнее у тех дилеров, которые представляет продукцию известных производителей. Современное качественное оборудование на заводских линиях позволяет обеспечить должный контроль за качеством выпускаемых газосиликатных блоков, благодаря чему покупатель уверен в долговечности закупаемой продукции.

Сам процесс производства делят на несколько этапов, и что характерно, каждый из них полностью автоматизирован. Это исключает вмешательство человеческого фактора, от которого зачастую зависит качество выпускаемой продукции. Особенно по пятницам и понедельникам. Кто работал на производстве — тот поймет.

Производится дробление извести, песка и гипса, которое составляет основу для производства блоков. С помощью добавления воды песок перемалывают до состояния жидкой смеси. Ее отправляют в смеситель, в который добавляется цемент, гипс и известь. Далее компоненты замешиваются, и во время этого процесса в них добавляется алюминиевая суспензия.

С помощью добавления воды песок перемалывают до состояния жидкой смеси. Ее отправляют в смеситель, в который добавляется цемент, гипс и известь. Далее компоненты замешиваются, и во время этого процесса в них добавляется алюминиевая суспензия.

После того, как все компоненты были тщательно смешаны между собой, смесь заливают в формы, которые перемещают в зону созревания. При воздействии температуры в 40°С на протяжении четырех часов происходит вспучивание материала. При этом активно выделяется водород. Благодаря этому конечная масса приобретает необходимую пористую структуру.

С помощью захвата для переворачивания и режущей машины производится нарезка блоков под нужные размеры. При этом автоматика контролирует точную и бездефектную нарезку изделий.

Вслед за этим блоки отправляют в автоклав для набора ими конечной прочности. Этот процесс протекает в камере при воздействии температуры в 180°С на протяжении 12 часов. При этом давление пара на газосиликат должно составлять не менее 12 атмосфер. Благодаря такому режиму готовые блоки набирают оптимальное значение конечной прочности.

Благодаря такому режиму готовые блоки набирают оптимальное значение конечной прочности.

Благодаря крану-делителю и оборудованию по финальному контролю за качеством производится укладка блоков для их последующего естественного остывания. После чего на автоматической линии с блоков удаляются возможные загрязнение и проводят упаковку и маркировку блоков.

Что примечательно, процесс производства является безотходным, поскольку в момент нарезки еще на стадии застывания отходы сырого массива отправляют на повторную переработку, добавляя материал в другие блоки.

Паллеты с упакованными газосиликатными блоками получают свой технический паспорт с подробно изложенными физическими свойствами и техническими характеристиками изделия, чтобы покупатель мог убедиться в соответствии.заявленным характеристикам.

Дальнейшая работа уже за дилерами и маркетологами, от которых и будет зависеть успешность продаваемости изделия.

Новости и Статьи

Компания «Аркона» предлагает купить кирпич в широком ассортименте. Наши преимущества: доступная цена, быстрая доставка по Нижнему Новгороду и области своим автопарком, гарантия высокого качества товаров. Наш телефон в Нижнем Новгороде: +7 (831) 283-59-20

Наши преимущества: доступная цена, быстрая доставка по Нижнему Новгороду и области своим автопарком, гарантия высокого качества товаров. Наш телефон в Нижнем Новгороде: +7 (831) 283-59-20

Кирпич керамический лицевой Маттоне приобрести в Нижнем Новгороде можно по тел. 8(831) 283-59-20 с доставкой по звонку. Кирпич изготовлен по ГОСТ 530-2012.

Кирпич керамический лицевой Маттоне произведен из огнеупорной глины методом пластического формования и обжига при температуре около 1000°С. Обширная цветовая гамма и фактура керамического облицовочного кирпича позволяет его применение как для облицовки фасадов и цоколей так и для декорирования интерьера помещений.

Особенность кирпича – прочность, плотность, морозостойкость, устойчивая яркость богатой цветовой полиры и фактурность.

Все образцы кирпича представлены в выставочной зале. Самые популярные виды кирпича Маттоне всегда в наличии на складе в Нижнем Новгороде.

Газосиликат получил широкое применение не только для строительства зданий и сооружений. Его все чаще используют как материал для полов. Газосиликатные блоки обладают достаточной прочностью, высокой теплопроводностью, имеют высокую звукоизоляцию.

Газосиликат – популярный строительный материал, который используют для строительства жилых домов. Его востребованность вызвана недорогой ценой и высокими технологическими свойствами.

При строительстве загородных коттеджей все чаще используются газосиликатные блоки. Большинство владельцев подобных домов уже успели оценить все положительные стороны такого материала, как газосиликат, цена которого вполне доступна и обоснована.

Газобетон представляет собой ячеистый материал, который относительно хрупкий. Поэтому в процессе строительства, когда необходимо произвести крепления к такой стене, возникает немало вопросов.

Узнать отличия между газосиликатным блоком и газобетоном можно по нескольким признакам. Несмотря на то, что эти два вида строительного материала являются ячеистыми блоками, основным параметром отличия можно назвать состав изделий.

Сарай – важная постройка на приусадебном участке, которая выполняет множество функций: в нем можно хранить инструменты, вещи, стройматериалы. Чтобы строение было прочным и служило ни одно десятилетие, возведение стен должно осуществляться на фундамент.

Чтобы строение было прочным и служило ни одно десятилетие, возведение стен должно осуществляться на фундамент.

Газосиликат, цена которого доступна каждому, является популярным стройматериалом. Его получают путем смешивания цементного раствора и алюминиевой пудры. Соединение этих компонентов создает порообразование. Именно пористая структура газосиликатных блоков определяет их теплопроводность.

Как известно, современный рынок строительных материалов представляет огромный выбор вариантов для возведения домов и всевозможных объектов. Это проверенные и привычные материалы, а также новые, но не менее надежные и современные, к которым относится и газосиликат.

Помимо качественных строительных материалов при строительстве важны профессиональные надежные инструменты, с которыми можно быстро и качественно выполнять всевозможные работы.

Отделку газосиликата кирпичом можно назвать оптимальным вариантом. Ведь это не только улучшит эстетический вид постройки, но и защитит дом от неблагоприятных погодных перемен.

Газосиликат имеет свойство отдавать тепло и из-за пористой структуры впитывает влагу, а это может привести к появлению сырости и грибка в доме. Чтобы этого не допустить, после возведения дома из газосиликатных блоков его необходимо утеплить.

Очень часто уже к готовому дому подстраивают дополнительные сооружения, которые делают жизнь человека комфортной и удобной. Такими пристройками часто являются веранды, на которых может собираться семья, или гости, праздновать веселые праздники, или просто кушать и пить чай, при этом любуясь садом.

Газосиликатные блоки уже давно заслужили славу прочного материала, используемого для строительства домов. Но бывает так, что вновь построенное здание дает трещины на стенах.

Страница не найдена — Строим из кирпичей

Разное

За покрашенным фасадом кирпичного дома очень часто скрыты незаполненные раствором швы, расположенные между кирпичами.

Кирпичи

Затеяв строительство, человек зачастую сталкивается с проблемой: как правильно рассчитать необходимое количество строительных материалов.

Шлакоблоки

Не смотря на все плюсы использования шлакоблоков при строительстве, конечно, существует и ряд минусов,

Кирпичные заводы

Нерехтинский завод керамических материалов был построен в 2002 году. За годы существования предприятие освоило выпуск

Кладка кирпича

Когда окончена кирпичная кладка дома переходят к отделочной стадии. Это затирка швов кирпичной кладки.

Это затирка швов кирпичной кладки.

Газосиликатные блоки

Газасиликатные блоки обрели огромную популярность среди разнообразия строительных материалов. Газосиликат имеет ряд достоинств, которыми

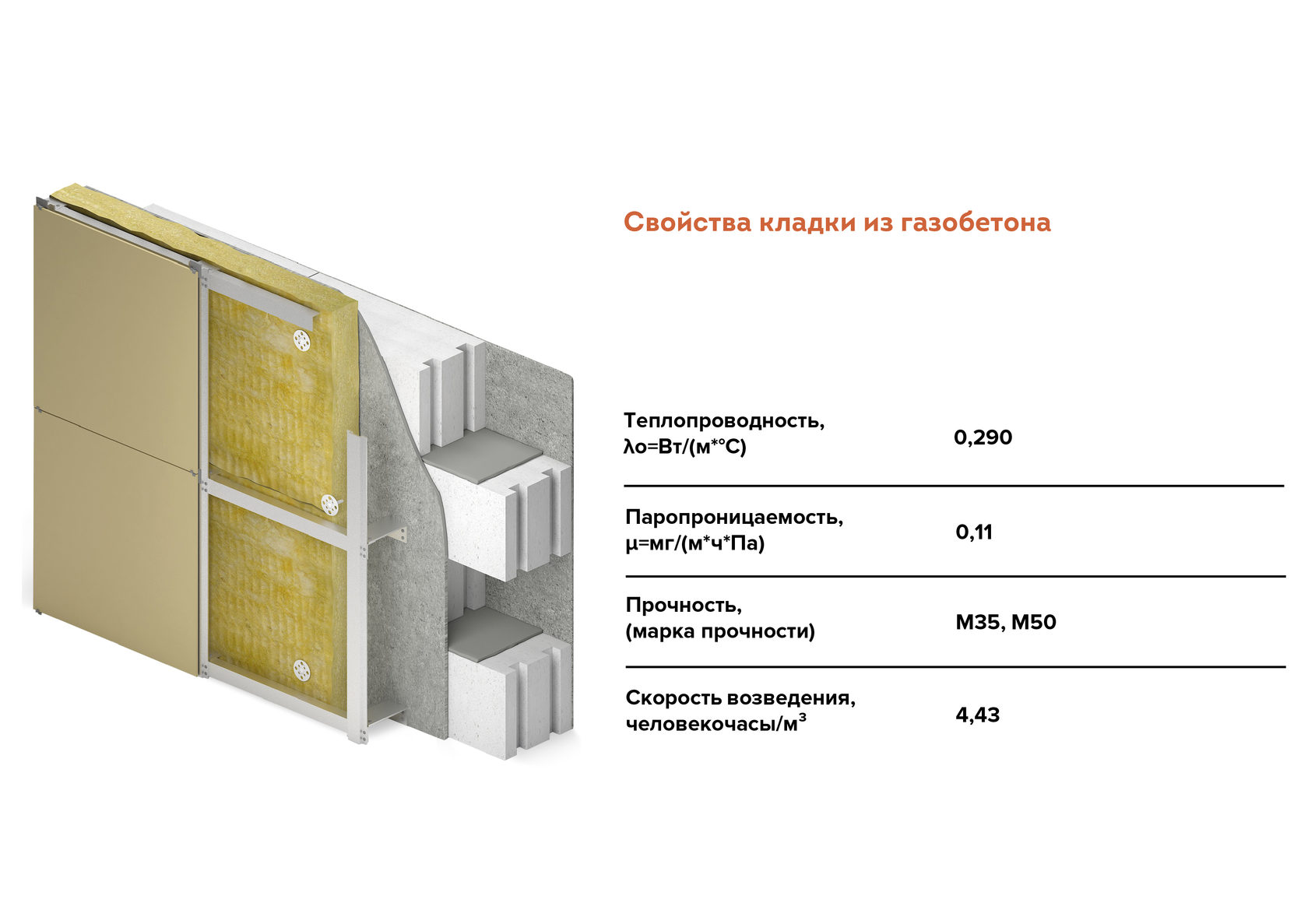

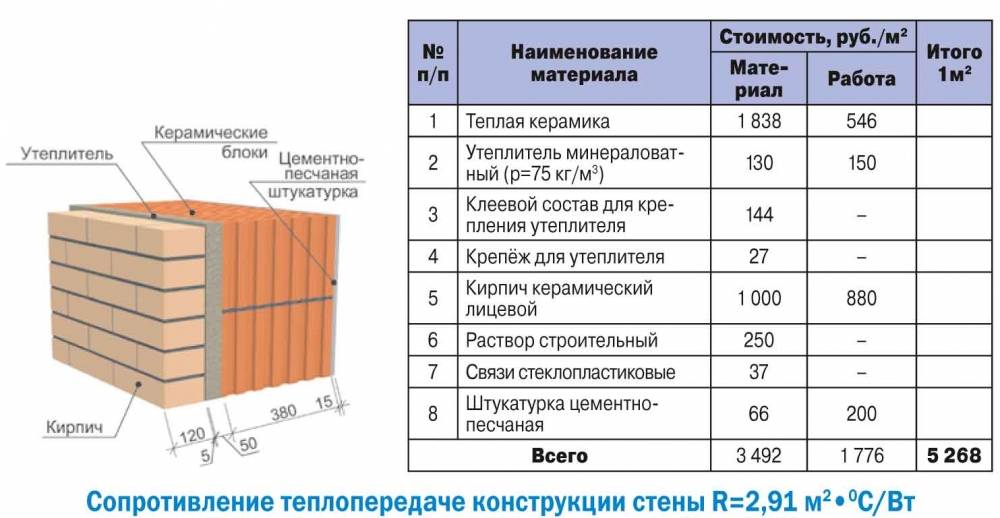

Теплая керамика или газобетон, сравнение

Выбор материала для строительства дома должен быть максимально осмысленным и учитывать все возможные риски. В нашей статье мы сравним два самых популярных конкурента среди стеновых материалов:

- Газоблок

- Керамоблок

Экологичность

- Керамические блоки – максимально экологичный материал благодаря простому натуральному составу: вода, глина, древесные опилки.

- Газобетон – искусственно созданный материал. Он состоит из цемента, алюминиевой пудры, извести, песка.

Теплопроводность

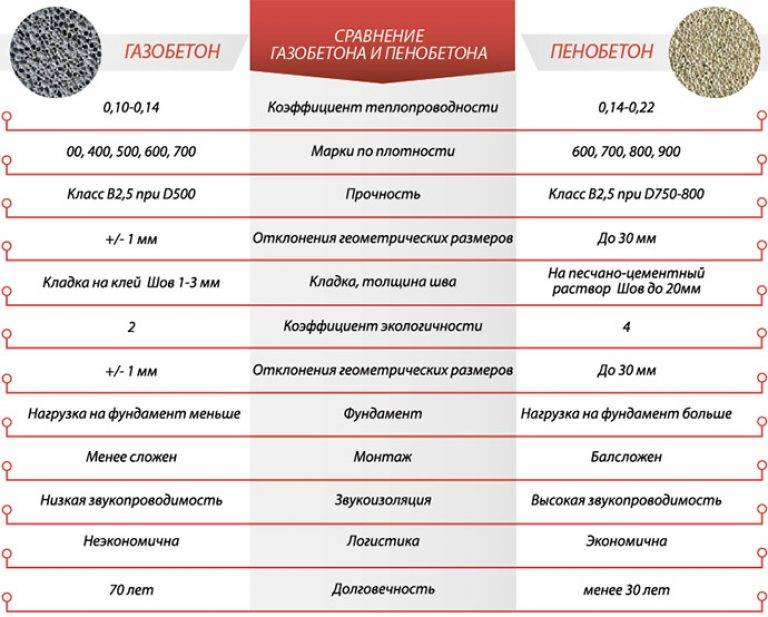

Сравнивая аналогичные по толщине стены и плотности керамические блоки с газосиликатными, мы видим, что коэффициент теплопроводности у газобетона чуть ниже, соответственно он чуть теплее. Но тут есть несколько важных моментов:

- Для газобетона показатель раcсчитывается в сухой среде. Однако идеальных условий не бывает, и с ростом влажности показатель теплопроводности вырастает в 3 раза. Когда газосиликат выходит с завода, его влажность может доходить до 50%. Это связано с обработкой водяным паром в печах автоклава. Не все производители газобетона афишируют, что расчёт теплопроводности производится без учета клея или раствора, на который он укладывается.

- Керамический блок расcчитывается по теплопроводности уже с учетом использования цементно-песчаного раствора, что как раз даёт более реальные показатели.

Надо понимать, что фактически по теплопроводности эти блоки сопоставимы. Но керамический материал держит свои характеристики весь срок службы.

Прочность

Прочность – один из самых важных показателей, от него зависит какую нагрузку может выдержать материал в кладке.

- Газобетон – прочность в зависимости от производителя М35 — М50

- Керамический блок – прочность в зависимости от производителя М75-М150

М150 означает, что каждый м2 выдерживает 150 кг. Если сделать расчёт нагрузки на 1 метр кладки газосиликатного блока и керамического, то получается разница в 2 раза!

Также есть показатель — прочность на сжатие (МегаПаскали).

- Газобетон – 1-5 МПа

- Керамоблок – 10-15 Мпа

Крепление в блок

Керамический блок выдерживает нагрузку

на вырыв до 500 кг (5кН)

Газобетонный блок – до 300 кг (3кН)

Технология кладки

Газоблок со временем теряет прочность (процесс карбонизации силикатов — переход силикатов в мел). В связи с этими показателями его нужно армировать в кладке каждые 3 ряда + делать армирование в стенах длиннее 6 метров, оконных проемах, и в других местах с усиленной нагрузкой. Это удорожает стоимость кладки и увеличивает время возведения.

Это удорожает стоимость кладки и увеличивает время возведения.

Керамические блоки не теряют прочность в кладке. Можно спокойно возводить стены без дополнительного армирования. Есть примеры постройки 10-этажных зданий из тёплой керамики с несущими стенами без армирования.

Геометрия

У газобетона средние отклонения от заявленных размеров 1-2 мм. Это позволяет производить тонкошовную кладку на клей, что уменьшает количество мостиков холода через швы. Также это позволяет наносить более тонкий слой штукатурки в дальнейшем, экономя средства.

У керамоблока средние отклонения 5-6 мм. Поэтому шов при кладке должен быть 8-12 мм. Использование тёплого кладочного раствора компенсирует этот момент, так как он был специально создан для керамических блоков, с максимально приближенным показателем по теплотехнике

Вес

Керамический блок легче почти в 2 раза, чем аналогичный блок из газосиликата. Это позволяет сократить нагрузку на фундамент и облегчить кладку строителям. Всё это тоже может позволить сэкономить дополнительные деньги.

Всё это тоже может позволить сэкономить дополнительные деньги.

Морозостойкость

Этот показатель у обоих материалов отвечает нормам – F50–F100 в зависимости от производителя.

Скорость строительства дома

- Кроме вышеописанных пунктов (дополнительное армирование, вес, нанесения клея в вертикальные швы), у газобетонных блоков есть ещё одна особенность – это последующая отделка стен штукатуркой. Её нельзя производить сразу, так как газоблок слишком влажный. Как правило, дом отстаивается ещё около 1-2 лет, просушивая газосиликатные блоки.

- Тёплая керамика изначально сухая – отделку можно производить сразу при положительной температуре.

Комфорт в доме

- Керамоблок имеет свойство как поглощать влагу, так её и отдавать. Тем самым в доме происходит регуляция влажности без приборов и систем. За счёт своей высокой инерционности, керамические блоки имеют теплоёмкость выше, чем у газоблока. Это означает что зимой керамический материал набирает тепло и потом медленно его отдаёт в помещения, тем самым контролируя комфортную температуру в доме.

А летом обратная ситуация – теплая керамика аккумулирует в своих пустотах прохладный воздух, не давая теплому воздуху заполнить внутренние помещения. Это позволяет сэкономить на отоплении и кондиционировании дома в разные сезоны проживания.

А летом обратная ситуация – теплая керамика аккумулирует в своих пустотах прохладный воздух, не давая теплому воздуху заполнить внутренние помещения. Это позволяет сэкономить на отоплении и кондиционировании дома в разные сезоны проживания. - Газоблок отдаёт влажность годами и таких свойств не имеет.

Дом из керамических блоков также больше подойдёт, если у вас в семье есть аллергики. Это связано с абсолютной гипоаллергенностью блоков.

В газосиликате же присутствуют выделения пыли, что нужно иметь в виду.

Цена

Цены на аналогичные блоки по плотности и толщине в среднем идентичны. Цены у каждого материала больше разнятся по производителям – есть премиальные бренды керамических блоков (напр. Поротерм) и также у газобетона есть свои лидеры (напр. Ytong).

Огнестойкость

Оба материала проходят по низким показателям горючести – предел огнейстойкости до 4 часов.

Долговечность

- История строек из газосиликата рассказывает нам, что по истечении 15-20 лет внешние стены подвергаются усадке около 2 мм.

Это может негативно сказаться на целостности кладки. Мы знаем этот материал 40 лет, больше этих сроков надежность пока оценить не представляется возможным.

Это может негативно сказаться на целостности кладки. Мы знаем этот материал 40 лет, больше этих сроков надежность пока оценить не представляется возможным. - Керамический блок появился гораздо раньше, можно отметить уже 100-летний юбилей. Но если мы посмотрим вглубь истории построек из керамического материала, то можем увидеть сегодня строения с 20-ти вековой историей. На фото одно из таких строений – отель Анно (Любек, Германия), первое упоминание о котором датируется 1305г.

Вся правда о теплопроводности газосиликата | ДокаVКирпиче

Сравнение по теплопроводности нескольких строительных материалов

Сравнение по теплопроводности нескольких строительных материалов

Рост популярности газобетона в нашей стране был очень бурным. В период после кризиса 2009 года по самый пиковый по темпам роста экономики 2014 год в нашей стране объемы производства данного материала увеличились с 5 млн. куб. м. до 13 млн. куб. м. Этому способствовал рост популярности частного домостроения и монолитно-каркасных многоэтажек. Все пытались сэкономить за счет относительно новых и дешёвых материалов с отличными показателями теплопроводности. Но так ли все просто как кажется? Не слишком ли все радужно. Почему, имея передовые технологии и огромный опыт в выпуске газобетона, европейские страны относят ячеистые бетоны к разряду эконом класса и все меньше и реже используют их в строительстве.

Все пытались сэкономить за счет относительно новых и дешёвых материалов с отличными показателями теплопроводности. Но так ли все просто как кажется? Не слишком ли все радужно. Почему, имея передовые технологии и огромный опыт в выпуске газобетона, европейские страны относят ячеистые бетоны к разряду эконом класса и все меньше и реже используют их в строительстве.

Примерный график роста предложения на рынке газобетона в России

Примерный график роста предложения на рынке газобетона в России

В предыдущей статье я подробно развенчал миф о высокой морозостойкости автоклавного газобетона. В этой статье хотелось бы раскрыть правду о теплопроводности данного строительного материала.

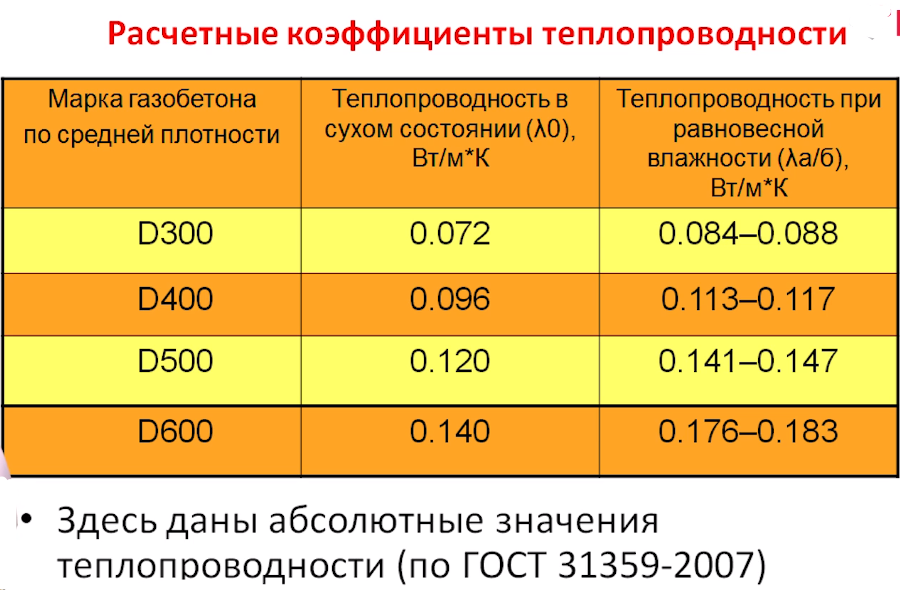

Показатели теплопроводности газосиликата получают расчетным путем. Причина тому то, что получить показатель теплопроводности, который указывается в паспорте, в реальности очень сложно. Соглашусь, что теплопроводность 0,09 Вт/(м. гр. Ц.) весьма впечатляет и сложно привести пример с лучшим значением и способностью выполнять роль несущих стен. Но данный показатель характерный для газобетонных блоков плотностью D400 возможен только при влажности блока 0%, то есть в сухом состоянии.

Но данный показатель характерный для газобетонных блоков плотностью D400 возможен только при влажности блока 0%, то есть в сухом состоянии.

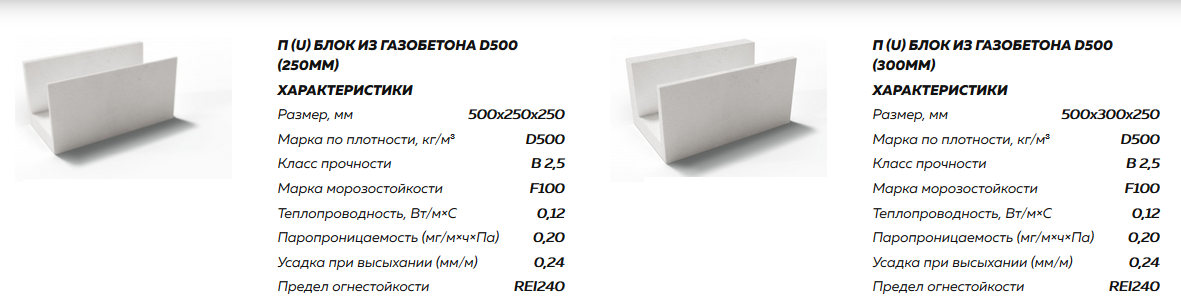

Скриншот характеристик блока с сайта одного из производителей Поволжья

Скриншот характеристик блока с сайта одного из производителей Поволжья

В реальной жизни газосиликатные блоки с таким содержанием влаги не встречаются. Даже в полностью сухом помещении газобетон будет иметь влажность минимум 3-4%, так как в воздухе в отапливаемом помещении зимой влажность все равно не менее 25%. Блоки из газосиликата довольно гигроскопичны, то есть имеют способность забирать влагу из воздуха, поэтому если воздух имеет хотя бы минимальную влажность, то газобетон часть её будет впитывать в себя.

Как итог при минимально возможной влажности в 4% получаем теплопроводность блока D400 0,12 Вт/(м. гр. Ц.). Согласитесь, что увеличение показателя на 33% это весьма значительная корректировка, способная коренным образом повлиять на расчеты по объёму и количеству материала.

Просчитать необходимое количество стройматериалов без знания всех нюансов бывает непросто

Просчитать необходимое количество стройматериалов без знания всех нюансов бывает непросто

Но дальше, как говориться, больше! Газобетонный блок в наружной стене взаимодействует как с воздухом внутри помещения, так и с внешней средой. Как известно влажность атмосферного воздуха несравнимо выше, чем воздуха в отапливаемом помещении. Как результат, равновесная влажность газосиликатного блока в наружной стене будет выше 4% и примерно равна 8%.

Таким образом, коэффициент теплопроводности при стандартной эксплуатации увеличивается до 0,15 Вт/(м. гр. Ц.). Плюс ко всему не стоит забывать об отпускной влажности автоклавного газобетона. Как известно содержание воды в блоках, отгружаемых с заводов-производителей в среднем 25% и достижение эксплуатационной влажности может занимать от одного до двух сезонов в зависимости от отделочных материалов и климата. То есть построив дом летом 2020 года в средней полосе России и облицевав, например, керамическим кирпичом, рассчитывать на теплопроводность блоков D400 хотя бы в 0,15 Вт/(м. гр.Ц.) вы сможете не раньше осени 2022 года.

гр.Ц.) вы сможете не раньше осени 2022 года.

Вот такие вот не хитрые подсчеты. Использовать ли в своем доме газобетон или какой-либо другой материал решать только Вам. Моя задача рассказать о нюансах, о которых вы не узнаете от менеджера по продажам или строителя, так как материал для них очень удобен и выгоден.

Жду ваших комментариев о вашем опыте строительства из газосиликата.

Коэффициент теплопроводности – обзор

2.5 Определение и анализ тепловых свойств

Что касается тепловых свойств наноматериалов, физические величины, требующие характеризации, включают коэффициент теплопроводности, удельную теплоемкость, тепловое расширение, термическую стабильность и температуру плавления.

Когда тонкопленочный слой материала достигает определенной толщины, зернограничный эффект будет оказывать все более существенное влияние на теплопроводность.Кроме того, коэффициент теплопроводности перпендикулярно пленке имеет тенденцию к уменьшению по мере уменьшения толщины пленки.

Теоретические предсказания и экспериментальные результаты подтвердили, что наноструктурированные материалы имеют удельную теплоемкость намного выше, чем у обычных объемных материалов. Наноматериалы имеют сравнительно хаотичное распределение атомов по структуре, которая имеет больший объем по сравнению с объемными аналогами. Таким образом, энтропийные вклады из-за этой некристаллической поверхности вносят гораздо больший вклад в удельную теплоемкость, чем средние крупнокристаллические материалы, что приводит к увеличению удельной теплоемкости.

Нанокристаллы почти в два раза больше, чем средние кристаллы по коэффициенту теплового расширения, при этом увеличение t в основном обусловлено составом кристаллических границ. Основной прибор для измерения коэффициента теплового расширения материалов известен как анализатор теплового расширения, но он также известен как анализатор теплового дилатометра или термомеханический анализатор . Анализ коэффициента теплового расширения материалов может дать представление о молекулярном движении, структурных изменениях и поведении теплового расширения. Для решения таких проблем, как термическое соединение различных материалов при производстве полупроводниковых устройств, анализатор теплового расширения является лучшим инструментом для анализа.

Для решения таких проблем, как термическое соединение различных материалов при производстве полупроводниковых устройств, анализатор теплового расширения является лучшим инструментом для анализа.

Температура плавления – это температура, при которой материал переходит из твердого состояния в жидкое. Для кристаллических объектов существует четкая точка плавления; однако некристаллические объекты имеют плохо определенную температуру плавления. Температура может увеличиться до значения, при котором небольшое количество атомов в общей структуре начинает двигаться одновременно с жидкостным поведением.Эта температура известна как температура стеклования ( T g ). При температурах ниже T g материал стекла находится в твердом состоянии; при температурах выше T g это переохлажденная жидкость. Выражаясь механически, если температура ниже T g , то произойдет упругая деформация; если температура выше T g , то начинается вязкостная (жидкостного типа) деформация.

Температура термического разложения – это значение, при котором связи материала могут быть нагреты до разорванного состояния и диссоциированы на другие вещества.

Для пластифицированных некристаллических или аморфных наноматериалов температура стеклования и температура термической диссоциации, отличные от точки плавления, также являются очень важными термическими свойствами. В таблице 2.4 показаны температуры плавления нескольких видов материалов в разных масштабах.

Таблица 2.4. Точка плавления нескольких материалов на разных весах

в 300 нм

тысяча триста тридцать шесть

тысяча двести пять

2 нм

4

4 5

Тепловые свойства наноматериалов обычно обнаруживаются и анализируются с использованием Thermogravity Analysicate (ТГА) и производное термогравиметрии (ДТГ).

ТГА может обеспечить непрерывное измерение на основе изменения веса материалов в процессе нагрева во время измерения.В частности, изменения массы отслеживаются как функция температуры при заданной скорости температуры и могут быть соотнесены с потерями массы и тепловыми переходами в материале. Дифференциальное лечение может быть завершено одновременно. А именно, запись изменений качества составляет метод измерения DTG.

С помощью ТГА (или ДТГ) можно определить ряд термических свойств материалов, например, температуру старения при пиролизе и динамику старения, поведение при старении при различных температурах и в различных газовых средах, упаковочные материалы ИС, используемые в процесс производства исполняемых полупроводниковых устройств, гибких печатных плат и стеклянных подложек, керамических подложек и других компонентов анализа.

В коллоидной системе связанные термические свойства частиц также включают, помимо прочего, броуновское движение, диффузию и баланс седиментации.

В броуновском движении среднее смещение частицы X¯ может быть выражено как:

X¯=RTN0Z3πηr

где R – постоянная идеального газа, T – абсолютная температура, N 0 0 постоянная Авогадро, Z – интервал времени наблюдения, η – вязкость дисперсионной среды, r – радиус частицы.

Броуновское движение имеет большое значение в природе коллоидных частиц. Броуновское движение является важным фактором, который может влиять на устойчивость дисперсионной системы коллоидных частиц. Благодаря броуновскому движению седиментация коллоидных частиц происходит не из-за гравиметрических сил, а из-за коллоидной агрегации, вызванной столкновениями между частицами, что приводит к седиментации.

Явление диффузии связано с переносом массы, возникающим при броуновском движении частиц (броуновском движении) при наличии градиента концентрации. Чем крупнее частицы и чем меньше тепловая скорость, тем менее очевидной становится диффузия. Обычно коэффициент диффузии используется для измерения скорости диффузии. Это физическая величина материала, которая указывает на диффузионную способность.

Чем крупнее частицы и чем меньше тепловая скорость, тем менее очевидной становится диффузия. Обычно коэффициент диффузии используется для измерения скорости диффузии. Это физическая величина материала, которая указывает на диффузионную способность.

В коллоидной системе коэффициент диффузии D может быть выражен следующим образом: 0 — постоянная Авогадро, η — вязкость дисперсионной среды, r — радиус частицы.

Поскольку коэффициент диффузии коррелирует со средним смещением, полученный коэффициент диффузии D также может быть выражен как: среднее смещение частицы в броуновском движении. В таблице 2.5 показан коэффициент диффузии золя, полученного из наночастиц золота, при 291 К.

Таблица 2.5. Коэффициент диффузии Соль, возникающий в результате частиц Nano-au при 291 к

| Материал Тип | Тип частицы | Размер частиц: диаметр (нм) или общее количество атомов | температура плавления (k) |

|---|---|---|---|

| AU | Обычные объемные материалы | 1340 | |

| 100 нм | |||

| 20 | нм 800 | ||

| 600 | |||

| Sn 10-30 | 555 | ||

| 500 480 | |||

| Pb Обычные сыпучих материалов | 600 | ||

| 30-45 583 | |||

| CdS Обычные сыпучие материалы | 1678 | ||

| 2 нм | ≈910 | ||

1. 5 NM 5 NM | ≈600 | ≈600 | |

| CU | Обычные объемные материалы | 1358 | 1358 |

| 20 NM | ≈312 | ||

| ≈312 |

0

Когда частицы, подвешенные в жидкости, показывают скорость урегулирования, равную скоростью диффузии, система достигает состояния равновесия, а именному равновесию осаждения. . В седиментационном равновесии концентрация коллоидных частиц подчиняется закону распределения Гаусса.

Закон распределения Гаусса для коллоидных частиц может быть выражен как: – концентрация частиц в сечении на высоте х 1 и х 2 соответственно, R – постоянная идеального газа, T – абсолютная температура, A – абсолютная температура, A – Постоянная Авогадро, r — радиус частицы, ρ0 — плотность коллоидных частиц, ρp — плотность дисперсионной среды, g — ускорение свободного падения.

Заголовок здесь

%PDF-1. 4

4

%

1 0 объект

>поток

2014-01-28T15:33:05-05:00Microsoft® Word 20132022-01-17T11:15:28-08:002022-01-17T11:15:28-08:00iText 4.2.0 от 1T3XTapplication/pdf

uuid: 788ecc8f-b074-4ff9-9c50-0982f96e3c2euuid: 5c703226-9c89-11b2-0a00-70815088ff7fStampPDF Пакет 5.1 27 января 2010 г., 9.0.1

конечный поток

эндообъект

2 0 объект

>

эндообъект

3 0 объект

>поток

xXM6ϯ»

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Предоставить доступ без файлов cookie

потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

%PDF-1.7

%

711 0 объект

>

эндообъект

внешняя ссылка

711 150

0000000016 00000 н

0000004282 00000 н

0000004518 00000 н

0000004545 00000 н

0000004599 00000 н

0000004635 00000 н

0000005157 00000 н

0000005280 00000 н

0000005405 00000 н

0000005610 00000 н

0000005735 00000 н

0000005851 00000 н

0000005970 00000 н

0000006089 00000 н

0000006208 00000 н

0000006327 00000 н

0000006444 00000 н

0000006568 00000 н

0000006693 00000 н

0000006816 00000 н

0000006942 00000 н

0000007068 00000 н

0000007191 00000 н

0000007316 00000 н

0000007433 00000 н

0000007552 00000 н

0000007671 00000 н

0000007836 00000 н

0000007978 00000 н

0000008146 00000 н

0000008315 00000 н

0000008470 00000 н

0000008550 00000 н

0000008630 00000 н

0000008711 00000 н

0000008791 00000 н

0000008871 00000 н

0000008952 00000 н

0000009030 00000 н

0000009109 00000 н

0000009189 00000 н

0000009270 00000 н

0000009350 00000 н

0000009431 00000 н

0000009511 00000 н

0000009592 00000 н

0000009673 00000 н

0000009753 00000 н

0000009834 00000 н

0000009915 00000 н

0000009995 00000 н

0000010074 00000 н

0000010155 00000 н

0000010236 00000 н

0000010315 00000 н

0000010394 00000 н

0000010472 00000 н

0000010550 00000 н

0000010627 00000 н

0000010705 00000 н

0000010782 00000 н

0000010862 00000 н

0000010942 00000 н

0000011022 00000 н

0000011103 00000 н

0000011183 00000 н

0000011263 00000 н

0000011343 00000 н

0000011424 00000 н

0000011504 00000 н

0000011797 00000 н

0000012503 00000 н

0000013068 00000 н

0000013147 00000 н

0000014237 00000 н

0000015133 00000 н

0000015301 00000 н

0000015819 00000 н

0000016043 00000 н

0000016740 00000 н

0000016870 00000 н

0000017298 00000 н

0000017470 00000 н

0000018411 00000 н

0000018651 00000 н

0000018969 00000 н

0000020069 00000 н

0000021252 00000 н

0000021398 00000 н

0000021720 00000 н

0000022311 00000 н

0000023472 00000 н

0000023778 00000 н

0000023981 00000 н

0000025163 00000 н

0000025514 00000 н

0000026685 00000 н

0000027779 00000 н

0000034133 00000 н

0000039881 00000 н

0000043317 00000 н

0000044308 00000 н

0000048952 00000 н

0000096208 00000 н

0000123897 00000 н

0000124356 00000 н

0000124553 00000 н

0000124837 00000 н

0000124899 00000 н

0000126231 00000 н

0000126449 00000 н

0000126746 00000 н

0000126937 00000 н

0000126993 00000 н

0000128518 00000 н

0000128770 00000 н

0000129308 00000 н

0000129430 00000 н

0000152762 00000 н

0000152801 00000 н

0000153327 00000 н

0000153435 00000 н

0000205677 00000 н

0000205716 00000 н

0000205774 00000 н

0000206066 00000 н

0000206187 00000 н

0000206301 00000 н

0000206438 00000 н

0000206568 00000 н

0000206806 00000 н

0000206968 00000 н

0000207156 00000 н

0000207350 00000 н

0000207482 00000 н

0000207666 00000 н

0000207844 00000 н

0000208118 00000 н

0000208279 00000 н

0000208548 00000 н

0000208685 00000 н

0000208855 00000 н

0000209064 00000 н

0000209199 00000 н

0000209356 00000 н

0000209539 00000 н

0000209676 00000 н

0000209814 00000 н

0000004107 00000 н

0000003365 00000 н

трейлер

]>>

startxref

0

%%EOF

860 0 объект

>поток

xڔSMHTQ{tҚF̟yc7q&aF+Z8jql»7-HBZTҢˆ

i*~$»ED{4Ap=s.

Термический анализ динамики инфильтрации кальций-магний-алюмосиликат в термобарьерных покрытиях

[1] Либерт С. Х. и Миллер Р. А., «Керамические термобарьерные покрытия», Исследования и разработки в области промышленной и инженерной химии , Vol. 23, № 3, 1984, стр. 344–349. https://doi.org/10.1021/i300015a004

[2] Джонс Р.Л., Рейди Р.Ф. и Месс Д., «Scandia, стабилизированный оксидом иттрия цирконий для термобарьерных покрытий», Surface and Coatings Technology , Vol.82, №№ 1–2, 1996 г., стр. 70–76. https://doi.org/10.1016/0257-8972(95)02646-0

[3] Evans HE и Taylor MP, «Диффузионные ячейки и химическое разрушение связующих покрытий MCrAlY в системах теплозащитных покрытий», Окисление металлов , Vol. 55, №№ 1–2, 2001 г., стр. 17–34. https://doi.org/10.1023/A:101036

2 Green

9006 9002838 32 -4

| Размер нано-Au частиц (нм) | Коэффициент диффузии (109 м 2 / с) | ||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 0 . 213 213 | ||||||||||||||||||||||||||||||||||||||

| 10 | 0.0213 | ||||||||||||||||||||||||||||||||||||||

| 100 | 0.00213 | 3 | 3 | ||||||||||||||||||||||||||||||||||||

| 42 .296, № 5566, 2002, стр. 280–284. https://doi.org/10.1126/science.1068609 [5] Ma W. [6] Нарапараю Р., Хюттерманн М., Шульц У. и Мехнич П., «Приспособление столбчатой микроструктуры EB-PVD для уменьшения проникновения CMAS в термобарьерные покрытия 7YSZ», Journal of the European Ceramic Общество , Том.37, № 1, 2017. С. 261–270. https://doi.org/10.1016/j.jeurceramsoc.2016.07.027 [7] Ван Л., Го Л., Ли З., Пэн Х., Ма Ю., Гонг С. и Го Х ., «Защита слоев Pt и Gd2Zr2O7 на термобарьерных покрытиях EB-PVD YSZ от воздействия кальций-магний-глинозем-силикат (CMAS)», Ceramics International , Vol. 41, № 9, 2015. С. 11662–11669. https://doi.org/10.1016/j.ceramint.2015.05.128 [8] Zhang D., «1 – Покрытия с термическим барьером, полученные методом электронно-лучевого физического осаждения из паровой фазы (EB-PVD)», Thermal Барьерные покрытия , под редакцией Сюй Х. [9] Zhang G., Fan X., Xu R., Su L. и Wang TJ, «Переходное термическое напряжение из-за проникновения кальций-магний-алюмосиликата в систему термобарьерного покрытия EB-PVD , Ceramics International , Vol. 2018. Т. 44, № 11. С. 12655–12663. https://doi.org/10.1016/j.ceramint.2018.04.065 [10] Чжао Х., Леви К.Г. и Уодли Х.Н., «Взаимодействие расплавленного силиката с термобарьерными покрытиями», Поверхность и технология покрытий , Том.251, июль 2014 г., стр. 74–86. https://doi.org/10.1016/j.surfcoat.2014.04.007 [11] Bose S., «Глава 7 — Покрытия с термическим барьером (TBCs)», High Temperature Coatings , Butterworth-Heinemann, Оксфорд, 2017 г., стр. 199–300. [12] Liu Q., Huang S. и He A., «Композитные керамические термобарьерные покрытия из оксида циркония, стабилизированного оксидом иттрия, для авиационных двигателей», Journal of Materials Science & Technology , Vol. [13] Гонг С. и Ву К., «6 – Обработка, микроструктуры и свойства термобарьерных покрытий методом электронно-лучевого физического осаждения из паровой фазы» (EB-PVD)», Thermal Barrier Coatings , под редакцией Xu H. и Guo H., Woodhead Publishing, Oxford, 2011, стр. 115–131. [14] Мерсер С., Фаулхабер С., Эванс А. и Даролия Р., «Механизм отслоения термобарьерных покрытий, подверженных кальциево-магниево-алюмосиликатной (CMAS) инфильтрации», Acta Materialia , Том.53, № 4, 2005 г., стр. 1029–1039. https://doi.org/10.1016/j.actamat.2004.11.028 [15] Кремер С., Фаульхабер С., Чемберс М., Кларк Д.Р., Леви К.Г., Хатчинсон Дж.В. и Эванс А.Г., «Механизмы растрескивания и расслоения в системах толстых тепловых барьеров в авиационных двигателях, подверженных проникновению кальциево-магниевого алюмосиликата (CMAS), Materials Science and Engineering: A , Vol. [16] Бором М.П., Джонсон К.А. и Пелузо Л.А., «Роль отложений в окружающей среде и температуры рабочей поверхности в расщеплении термобарьерных покрытий, напыляемых воздушно-плазменным напылением», Surface and Coatings Technology , Vol. 86, декабрь 1996 г., стр. 116–126. https://doi.org/10.1016/S0257-8972(96)02994-5 [17] Мохан П., Юань Б., Паттерсон Т., Десаи В.Х. и Сон Ю.Х., «Разложение иттрия – стабилизированного Циркониевые термобарьерные покрытия пятиокисью ванадия, пятиокисью фосфора и сульфату натрия», Journal of the American Ceramic Society , Vol.90, № 11, 2007 г., стр. 3601–3607. https://doi.org/10.1111/j.1551-2916.2007.01941.x [18] Кремер С., Ян Дж., Леви К.Г. и Джонсон К.А., «Термохимическое взаимодействие термобарьерных покрытий с расплавленным CaO –MgO–Al2O3–SiO2 (CMAS) месторождения», Journal of the American Ceramic Society , Vol. [19] Шинозаки М., Робертс К. А., ван де Гур Б. и Клайн Т.W., «Отложение проглоченного вулканического пепла на поверхности турбины небольшого реактивного двигателя», Advanced Engineering Materials , Vol. 15, № 10, 2013. С. 986–994. https://doi.org/10.1002/adem.201200357 [20] Бансал Н. П. и Чой С. Р., «Свойства стекла CMAS из песка пустыни», Ceramics International , Vol. 41, № 3, 2015. С. 3901–3909. https://doi.org/10.1016/j.ceramint.2014.11.072 [21] Визнер В. Л. и Бансал Н.P., «Механические и термические свойства кальциево-магниевого алюмосиликатного (CMAS) стекла», Journal of the European Ceramic Society , Vol. 35, № 10, 2015. С. 2907–2914. https://doi.org/10.1016/j.jeurceramsoc.2015.03.032 [22] Нарапараю Р., Гомес Чавес Дж. Дж., Шульц У. и Рамана К. В., «Взаимодействие и инфильтрационное поведение вулканического пепла Эйяфьятлайокудль, Сакурадзима». [23] Инь Б., Лю З., Ян Л., Ву Р. и Чжоу Ю., «Факторы, влияющие на глубину проникновения расплавленного вулканического пепла в термобарьерных покрытиях: теоретический расчет и экспериментальная проверка», Results in Physics , Vol. 13, июнь 2019 г., документ 102169. https://doi.org/10.1016/j.rinp.2019.102169 [24] Веллман Р., Уитмен Г. и Николлс Дж. Р., «CMAS Corrosion of EB PVD TBCs: Identification минимальный уровень для инициирования повреждения», International Journal of Refractory Metals and Hard Materials , Vol.28, № 1, 2010. С. 124–132. https://doi.org/10.1016/j.ijrmhm.2009.07.005 [25] Qu W., Li S., Chen Z., Li C., Pei Y. and Gong S., «Hot Коррозионное поведение и смачиваемость силиката кальция-магния-глинозема (CMAS) на керамике LaTi2Al9O19», Corrosion Science , Vol. [26] Xu GN, Yang L., Zhou YC, Pi ZP и Zhu W., «A Хемо-термомеханически определяющая теория термобарьерных покрытий при инфильтрации и коррозии CMAS», Journal of the Mechanics and Physics of Solids , Vol.133, декабрь 2019 г., документ 103710. https://doi.org/10.1016/j.jmps.2019.103710 [27] Инь Б., Чжан Ф., Чжу В., Ян Л. и Чжоу Ю. , «Влияние модификации Al2O3 на свойства YSZ: коррозионно-стойкие, смачивающие и термомеханические свойства», Surface and Coatings Technology , Vol. 357, январь 2019 г., стр. 161–171. https://doi.org/10.1016/j.surfcoat.2018.09.048 [28] Zhang X. F., Zhou K. S., Liu M., Deng C. M., Deng C. G. и Deng Z.Q., «Адсорбируемость и наносимость алюмосиликата кальция-магния (CMAS) на термобарьерном покрытии 7YSZ, модифицированном алюминием», Ceramics International , Vol. 42, № 16, 2016. [29] Нарапараю Р., Шульц У., Мехних П., Доббер П. и Зайдель Ф., «Исследование деградации 7 мас. .% Термобарьерные покрытия из оксида циркония, стабилизированного оксидом иттрия (7YSZ), на деталях камеры сгорания авиационных двигателей из-за инфильтрации различными вариантами CaO–MgO–Al2O3–SiO2», Surface and Coatings Technology , Vol.260, декабрь 2014 г., стр. 73–81. https://doi.org/10.1016/j.surfcoat.2014.08.079 [30] Нарапараю Р., Мехнич П., Шульц У. и Мондрагон Родригес Г.С., «Ускоряющий эффект CaSO4 внутри CMAS (CaO –MgO–Al2O3–SiO2) и его влияние на поведение при инфильтрации в EB–PVD 7YSZ», Journal of the American Ceramic Society , Vol. 99, № 4, 2016. С. 1398–1403. https://doi.org/10.1111/jace.14077 [31] Нарапараю Р., Паббисетти Р. П., Мехнич П.и Шульц У., «Глинозем EB-PVD (Al2O3) в качестве верхнего слоя на 7YSZ TBC против проникновения CMAS/VA: механизмы осаждения и реакции», Journal of the European Ceramic Society , Vol. [32] Нарапараю Р., Гомес Чавес Дж.Дж., Нимейер П., Хесс К.У., Сонг В., Дингвелл Д.Б., Локачари С., Рамана К.В. и Шульц У., «Оценка глубины инфильтрации CMAS в EB-PVD TBC: новая модель ограничения, поддерживаемая экспериментальным подходом», Журнал Европейского керамического общества , Vol.39, № 9, 2019. С. 2936–2945. https://doi.org/10.1016/j.jeurceramsoc.2019.02.040 [33] Джексон Р.В., Залески Э.М., Пёршке Д.Л., Хейзел Б.Т., Бегли М.Р. и Леви К.Г., «Взаимодействие расплавленных силикатов с термическим барьером». Покрытия в условиях температурных градиентов», Acta Materialia , Vol. 89, май 2015 г., стр. 396–407. https://doi.org/10.1016/j.actamat.2015.01.038 [34] Джексон Р. В., Залески Э. М., Хейзел Б. Т., Бегли М. Р. и Леви С.G., «Реакция термобарьерных покрытий Gd2Zr2O7, пропитанных расплавленным силикатом, на температурные градиенты», Acta Materialia , Vol. [35] Джордано Д., Рассел Дж. К. и Дингвелл Д. Б., «Вязкость магматических жидкостей: модель», Earth and Planetary Science Letters , Том. 271, № 1–4, 2008 г., стр. 123–134. https://doi.org/10.1016/j.epsl.2008.03.038 [36] Чжу З., «Исследование воздействия вулканического пепла на лопатки турбин в реактивных двигателях», к.т.н. Диссертация, кафедра химической и технологической инженерии, Univ. of Surrey, Guildford, UK, 2019. [37] Cheng Y., Wang F., Xu J., Liu D. and Sui Y., «Численное исследование распространения капель и теплопередачи на горячих подложках», Международный журнал тепло- и массообмена , Vol. 121, июнь 2018 г., стр. 402–411. https://doi.org/10.1016/j.ijheatmasstransfer.2018.01.026 [38] Чой М., Сон Г. и Шим В., «Метод установки уровня для удара капель и проникновения в пористую среду», Computers & Fluids , Vol. [39] Эррерос М.И., Мабсаут М. и Пастор М., «Применение подхода с набором уровней к движущимся интерфейсам и задачам свободной поверхности в Течение через пористую среду», Компьютерные методы в прикладной механике и технике , Vol. 195, № 1, 2006, с.1–25. https://doi.org/10.1016/j.cma.2004.12.015 [40] Wiesner VL, Vempati UK и Bansal NP, «Высокотемпературная вязкость кальциево-магниевого алюмосиликатного стекла из синтетического песка», Scripta Materialia , Vol. 124, ноябрь 2016 г., стр. 189–192. https://doi.org/10.1016/j.scriptamat.2016.07.020 [41] Масуди Р. и Пиллаи К.М., «Традиционные теории затекания: капиллярные модели», Затекание в пористых материалах: традиционные и современные Подходы к моделированию , CRC Press, Taylor & Francis Group, Бока-Ратон, Флорида, 2012, стр.31–53. [42] Чжан Б. [43] Дворкин Дж., « Уравнение Козени-Кармана, пересмотренное », Стэнфордский университет, Стэнфорд, Калифорния, 2009, стр. 7–9 (неопубликованные). [44] Рэлей Л., «ЛВИ. О влиянии препятствий, расположенных в прямоугольном порядке, на свойства среды», London, Edinburgh and Dublin Philosophical Magazine and Journal of Science , Vol. 34, № 211, 1892 г., стр. 481–502. https://doi.org/10.1080/14786449208620364 [45] Рентерия А.Ф., Сарухан Б., Шульц У., Ретцер-Шайбе Х.-Дж., Хауг Дж. и Виденманн А., «Эффект морфологии по теплопроводности EB-PVD PYSZ TBC», Surface and Coatings Technology , Vol. [46] Колагар А.М., Тебризи Н., Черагзаде М. и Шахриари М.С., «Анализ отказов лопатки первой ступени газовой турбины из никеля» на основе суперсплава», Примеры анализа инженерных отказов , Vol. 8, апрель 2017 г., стр. 61–68. https://doi.org/10.1016/j.csefa.2017.04.002 [47] Гупта С., Чаубе А. и Верма П., «Обзор методов увеличения теплопередачи: применение во внутренних частях лопаток газовых турбин». Охлаждение», Journal of Engineering Science & Technology Review , Vol.5, № 1, 2012. С. 57–62. [48] Форсбака Л., Холаппа Л., Иида Т., Кита Ю. и Тода Ю., «Экспериментальное исследование вязкости выбранных шлаков CaO–MgO–Al2O3–SiO2 и применение модели IIDA», Скандинавский металлургический журнал , Vol. 32, № 5, 2003 г., стр. 273–280. https://doi.org/10.1034/j.1600-0692.2003.00652.x [49] Guo L. [50] Какуда Т. Р., Леви С. Г. и Беннетт Т. Д., «Термическое поведение термобарьерных покрытий с пропиткой CMAS», Surface and Coatings Technology , Vol. 272, июнь 2015 г., стр. 350–356. https://doi.org/10.1016/j.surfcoat.2015.03.043 [51] Богард Д. Г. и Тоул К. А., «Пленочное охлаждение газовой турбины», Journal of Propulsion and Power , Vol. 22, № 2, 2006, с.249–270. https://doi.org/10.2514/1.18034 [52] Пэн Х., Ван Л., Го Л., Мяо В., Го Х. и Гонг С., «Разрушение теплового барьера EB-PVD Покрытия, вызванные отложениями CMAS», Progress in Natural Science: Materials International , Vol. 22, № 5, 2012. С. 461–467. https://doi.org/10.1016/j.pnsc. [53] Шульц У., Фричер К., Лейенс К. и Петерс М., «Влияние обработки на микроструктуру и характеристики электронных Термические барьерные покрытия методом лучевого физического осаждения из паровой фазы (EB-PVD), Journal of Engineering for Gas Turbines and Power , Vol.124, № 2, 2002 г., стр. 229–234. https://doi.org/10.1115/1.1447238 [54] Gildersleeve E., Viswanathan V. и Sampath S., «Взаимодействие расплавленного силиката с термобарьерными покрытиями, напыленными плазмой: роль материалов и микроструктура», Journal Европейского керамического общества , Vol. 39, № 6, 2019. С. 2122–2131. https://doi.org/10.1016/j.jeurceramsoc.2019.01.023 Теплопроводность — Energy Education Теплопроводность , часто представляемая [math]\kappa[/math], является свойством, которое относится скорость потери тепла на единицу площади материала к скорости изменения его температуры.{\ circ} F} \ справа) [/ математика]. Поскольку передача тепла путем теплопроводности предполагает передачу энергии без движения материала, логично, что скорость передачи тепла будет зависеть только от разницы температур между двумя точками и теплопроводности материала. Дополнительные сведения о теплопроводности см. в разделе Гиперфизика. Значения для общих материалов

Из таблицы справа видно, что большинство материалов, обычно ассоциируемых с хорошими проводниками, обладают высокой теплопроводностью. В основном металлы обладают очень высокой теплопроводностью, которая хорошо сравнима с тем, что известно о металлах.Кроме того, изоляционные материалы, такие как аэрогель и изоляция, используемые в домах, имеют низкую теплопроводность, что указывает на то, что они не пропускают тепло через себя. Таким образом, низкая теплопроводность указывает на хороший изоляционный материал. Промежуточные материалы не обладают ни значительными изоляционными, ни проводящими свойствами. Цемент и стекло не проводят очень большое количество тепла и не обеспечивают очень хорошую изоляцию. Идея о том, что теплопроводность некоторых материалов связана с тем, насколько хорошо они изолируют, обеспечивает связь между теплопроводностью и значениями R/U. Для дальнейшего чтенияКаталожные номера

Аэрогели как перспективные теплоизоляционные материалы: обзор Аэрогели представляют собой твердые тела с высокой пористостью (<100 нм) и, следовательно, обладают чрезвычайно низкой плотностью ( ~ 0. 1. Введение Дефицит поставок, ограниченная доступность и рост стоимости энергии во всем мире подчеркивают необходимость немедленной экономии энергии как в нефтедобывающих, так и в нефтедобывающих странах. | Материал | Материал | -Value (на дюйм) | Hearamment | Замечание | ||||||||||||||||||||||||||||||||||

| 3 | |||||||||||||||||||||||||||||||||||||||

| 8 1 | 8 Минеральная вата | -3. 1 1 | Да | No | не тают Или поддержка сгорания | ||||||||||||||||||||||||||||||||||

| 2 | стекловолокна | -3.1 | -3.1 | NO | NO | ||||||||||||||||||||||||||||||||||

| NO | NO | Да | Трудно использовать вокруг недостатков; может стать дорогостоящим | ||||||||||||||||||||||||||||||||||||

| 4 | Пенополиуретан | —6.3 | Нет Да | Делает большой звукоизолятора | |||||||||||||||||||||||||||||||||||

| 5 | Целлюлоза -3,7 | Да | Да | Содержит наибольшее количество переработанных материалов | |||||||||||||||||||||||||||||||||||

Теплопроводность меняется со временем из-за изменений в составе клеточного матрикса. Температура окружающего воздуха и наружных поверхностей зданий в жарком климате Азии и Африки значительно выше, чем в холодном климате Австралии, Европы и Америки, при расчете теплопроводности при старении следует учитывать температуру 38°С.В дополнение к специфическому для продукта параметру изменения теплопроводности, средняя температура и водопоглощение также являются другими важными влияющими факторами.

Температура окружающего воздуха и наружных поверхностей зданий в жарком климате Азии и Африки значительно выше, чем в холодном климате Австралии, Европы и Америки, при расчете теплопроводности при старении следует учитывать температуру 38°С.В дополнение к специфическому для продукта параметру изменения теплопроводности, средняя температура и водопоглощение также являются другими важными влияющими факторами.

Согласно IUPAC, аэрогель определяется как гель, состоящий из микропористого твердого вещества, в котором дисперсной фазой является газ [1]. Эгертер и др. определили аэрогели как гели, в которых жидкость заменена воздухом, с очень умеренной усадкой твердой сетки [2]. Аэрогель в основном представляет собой синтетический пористый сверхлегкий материал, полученный из геля, в котором жидкий компонент геля заменен газом; например, графеновые аэрогели настолько легкие, что могут лежать на листе травы.Сочетание высокой пористости и чрезвычайно малых пор обеспечивает аэрогелям их экстремальные свойства: твердые тела с чрезвычайно низкой плотностью и низкой теплопроводностью [3]. Аэрогели иногда также известны под разными названиями, такими как застывший дым, твердый дым, твердый воздух или синий дым из-за полупрозрачной природы и способа рассеяния света в материале [4]. Типичная структура аэрогеля показана на рисунке 1.

Аэрогели иногда также известны под разными названиями, такими как застывший дым, твердый дым, твердый воздух или синий дым из-за полупрозрачной природы и способа рассеяния света в материале [4]. Типичная структура аэрогеля показана на рисунке 1.

Аэрогели вместе с вакуумными изоляционными панелями являются одним из новых многообещающих высокоэффективных тепло- и звукоизоляционных материалов для возможного применения в строительстве и в настоящее время являются основным рынком для аэрогелей, в то время как для других применений, таких как возможны также абсорбенты, амортизаторы, хранилища ядерных отходов, аккумуляторы и катализаторы [5–13].Список имеющихся в продаже аэрогелей с их торговыми названиями приведен в таблице 2.

Рекомендации

2 Cabot

9002

Cabot (i) Пеллеты, композиты(II) Освещение Освещение

(III) Изоляция нефтегазовой трубопровода

(IV) Криоиндуляция [73, 74] 9002

2 2 Aspen Aerogels (i) Строительные материалы (I) Строительные материалы

(II) Гибкое обстановка Изоляция

(III) Нефтегазопровод

(IV) Аэрокосмическое оборудование, одежда [74-76] 3 (i) Вакуумные изоляционные панели

(II) Доставка контейнеров

(III) Холодие

(IV) Одежда [74]

6

Аэрогели обычно характеризуются низкой плотностью твердого вещества, низким оптическим показателем преломления, низкой теплопроводностью, низкой скоростью звука через материалы, высокой площадь поверхности и низкая диэлектрическая проницаемость.

В этой статье авторы представили обзор аэрогелей и их применения в качестве компонентов ограждающих конструкций зданий, а также соответствующие усовершенствования с точки зрения энергоэффективности. Это охватывает теплоизоляционные свойства аэрогелей и исследования структурных особенностей, которые будут полезны для ограждающих конструкций зданий. Этот обзор состоит из двух частей: во-первых, общее обсуждение аэрогелей относительно того, почему они обладают такими высокими тепловыми свойствами и каковы их физические свойства, которые будут полезны при создании изоляционных материалов, и, во-вторых, их замечательные свойства, обусловленные исключительными физическими и химическими свойствами. Структура аэрогелей.

2. Аэрогели

Прохождение тепловой энергии через изоляционный материал происходит по трем механизмам: твердотельная проводимость, газовая проводимость и радиационная (инфракрасная) передача. Сумма этих трех составляющих дает общую теплопроводность материала. Электропроводность в твердом состоянии является неотъемлемым свойством конкретного материала. Повышение теплового сопротивления ограждающих конструкций может быть достигнуто за счет снижения теплопроводности.

Электропроводность в твердом состоянии является неотъемлемым свойством конкретного материала. Повышение теплового сопротивления ограждающих конструкций может быть достигнуто за счет снижения теплопроводности.

Фрике и др.заметил, что как твердотельная проводимость, так и газовая проводимость пропорциональны плотности, как показано ниже:

Хюммер и др. используя эти соотношения, получил следующее соотношение для лучистой проводимости, которое является относительным уравнением для теплопроводности аэрогелей непрозрачного кремнезема:

где (кг/м 3 ) — плотность; , , , и (Вт/м.К) — полная проводимость, проводимость при газовой проводимости, проводимость при твердой проводимости и радиационная проводимость соответственно; – температура, а индекс 0 означает, что параметры относятся к эталонному материалу из аэрогеля [14].

Аэрогель состоит более чем на 90% из воздуха, имеет чрезвычайно малый вес, прозрачность и отличную теплопроводность. Благодаря всем этим свойствам аэрогель является идеальным материалом для теплоизоляции [15, 16]. Кроме того, их высокий коэффициент пропускания видимого солнечного света желателен для применения в окнах. Дальнейшее снижение теплопроводности аэрогеля можно наблюдать при вакуумировании ниже 50 гПа; теплопроводность уменьшилась из-за удаления порового газа. Суперизоляция с чрезвычайно низкой теплопроводностью может быть реализована с помощью вакуумированных высокопористых порошковых, волокнистых или гелевых прокладок.Из-за эффекта Кнудсена теплопроводность может стать ниже, чем у неподвижного воздуха, то есть даже меньше 25 мВт/м.К [17].

Кроме того, их высокий коэффициент пропускания видимого солнечного света желателен для применения в окнах. Дальнейшее снижение теплопроводности аэрогеля можно наблюдать при вакуумировании ниже 50 гПа; теплопроводность уменьшилась из-за удаления порового газа. Суперизоляция с чрезвычайно низкой теплопроводностью может быть реализована с помощью вакуумированных высокопористых порошковых, волокнистых или гелевых прокладок.Из-за эффекта Кнудсена теплопроводность может стать ниже, чем у неподвижного воздуха, то есть даже меньше 25 мВт/м.К [17].

Например, аэрогель кремнезема представляет собой высокопористый материал с диаметром пор в диапазоне 10–100 нм. Пористость составляет более 90% при теплопроводности ниже, чем у воздуха, что делает эти аэрогели высокоизолирующим материалом. Пространство, не занятое твердыми телами в аэрогеле, обычно заполнено воздухом (или другим газом), если только материал не герметизирован под вакуумом.Эти газы также могут переносить тепловую энергию через аэрогель. Поры кремнеземного аэрогеля открыты и позволяют газу проходить через материал. Конечным видом теплового транспорта через аэрогели кремнезема является инфракрасное излучение [14]. Солеймани Дорче и Аббаси сообщили о синтезе прозрачных аэрогелей на основе наноструктурированного кремния с диаметром пор 20–40 нм [18].

Поры кремнеземного аэрогеля открыты и позволяют газу проходить через материал. Конечным видом теплового транспорта через аэрогели кремнезема является инфракрасное излучение [14]. Солеймани Дорче и Аббаси сообщили о синтезе прозрачных аэрогелей на основе наноструктурированного кремния с диаметром пор 20–40 нм [18].

Молекулы воды не взаимодействуют сильно со стенками пор гидрофобного аэрогеля и, следовательно, не будут терять много энергии при столкновении со стенкой, и продвижение этих молекул не будет значительно замедлено.Соответственно, аэрогель обладает высокой воздухопроницаемостью, то есть высокой селективностью проникновения между парами воды и парами агента. Аэрогели титана продемонстрировали превосходную мезопористую структуру для применения в качестве фотоанодов сенсибилизированных красителем солнечных элементов с повышением эффективности преобразования энергии на 16% [19]. Кремнезем, полученный из золь-геля, нашел широкое применение в качестве биосовместимого каркаса для иммобилизации клеток. Впервые сообщается о новом методе быстрого, воспроизводимого и чувствительного обнаружения ризобий с помощью аэрогелей [20].

Впервые сообщается о новом методе быстрого, воспроизводимого и чувствительного обнаружения ризобий с помощью аэрогелей [20].

Теплоизоляционные свойства аэрогелей также тесно связаны с их акустическими свойствами. Акустическое распространение в аэрогелях зависит от природы междоузельного газа и давления, плотности и, в более общем случае, от текстуры [21]. Различные области применения аэрогелей представлены на рисунке 4.

3. Классификация аэрогелей