Нож Рабочий из углеродистого композита (рукоять граб, литье мельхиор) N4 | Эксклюзивные ножи

Длина клинка (мм.): 119

Наибольшая ширина клинка (мм.): 24

Толщина обуха клинка (мм.): 3.4

Толщина подвода (мм.): 0,5-0,7

Твердость стали: 61Hrc

Общая длина ножа (мм.): 240

Поверхность клинка: Полировка, следы ковки

Спуски клинка: Вогнутая линза

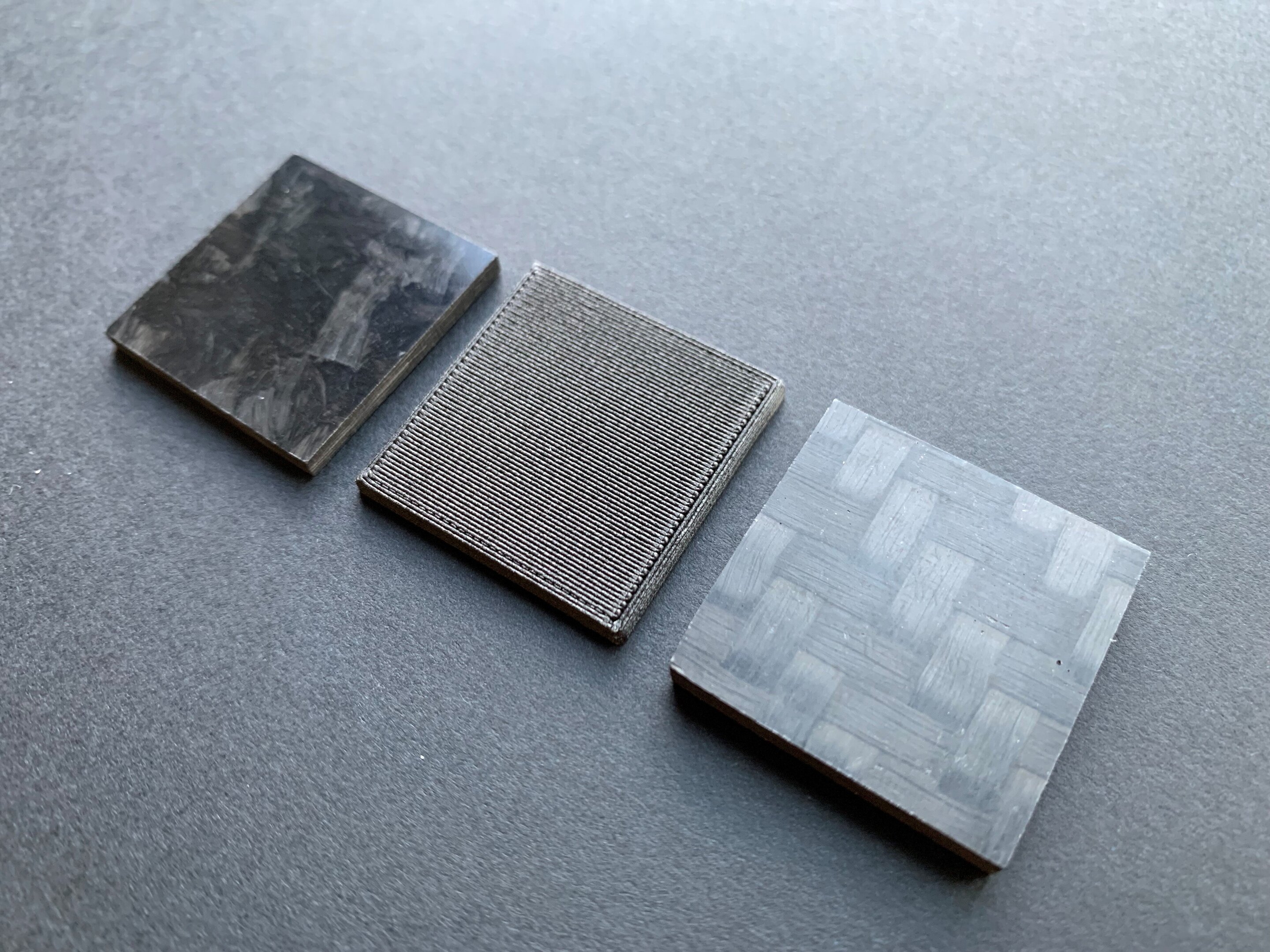

Клинок ножа выполнен изуглеродистого композита. В элементах рукояти использован черный граб и литье из мельхиора.

Нож модели «Рабочий» прекрасно сочетает в себе все качества универсального ножа, подходит для охотников, рыболовов туристов, людей ведущий активный образ и часто путешествующих. Нож Рабочий, с оптимальным по длине клинком, станет незаменимым помощником на охоте и рыбалке, в туристическом походе и на активном отдыхе. За счет оптимальной формы и тонкого сведения клинка, нож имеет агрессивный рез. Клинок обладает высокой износостойкостью и прекрасной стойкостью режущей кромки. Благодаря приближенной к классическому строю форме клинка, ножом можно разделывать добытого зверя, использовать в качестве универсального и повседневного ножа. В данной модели применяется как сквозной монтаж клинка через всю рукоять, так и всадной. Модель сочетает в себе удобство рукояти и легкий вес. В элементах рукояти используется литье из мельхиора и бронзы, а также экзотические породы дерева. Клинок может быть изготовлен из булатной стали, дамасской стали, заменителя быстрореза (ЭК-80Ш), нержавеющих сталей 95х18 и Bohler N690, инструментальных сталей (Х12МФ, Bohler K110, Bohler K340), а также из порошковых сталей Elmax и Bohler M390. На данный момент это одна из самых популярных моделей по мнению наших покупателей. Купить нож рабочий в интернет-магазине ножей и клинков Андрея Приказчикова очень просто, мы всегда продаем ножи со склада, Вам лишь достаточно заполнить простую форму заказа и выбрать удобный способ доставки.

За счет оптимальной формы и тонкого сведения клинка, нож имеет агрессивный рез. Клинок обладает высокой износостойкостью и прекрасной стойкостью режущей кромки. Благодаря приближенной к классическому строю форме клинка, ножом можно разделывать добытого зверя, использовать в качестве универсального и повседневного ножа. В данной модели применяется как сквозной монтаж клинка через всю рукоять, так и всадной. Модель сочетает в себе удобство рукояти и легкий вес. В элементах рукояти используется литье из мельхиора и бронзы, а также экзотические породы дерева. Клинок может быть изготовлен из булатной стали, дамасской стали, заменителя быстрореза (ЭК-80Ш), нержавеющих сталей 95х18 и Bohler N690, инструментальных сталей (Х12МФ, Bohler K110, Bohler K340), а также из порошковых сталей Elmax и Bohler M390. На данный момент это одна из самых популярных моделей по мнению наших покупателей. Купить нож рабочий в интернет-магазине ножей и клинков Андрея Приказчикова очень просто, мы всегда продаем ножи со склада, Вам лишь достаточно заполнить простую форму заказа и выбрать удобный способ доставки. Нож является ножом разделочным, не относящимся к холодному оружию и соответствует требованием нормативных документов по ГОСТ Р 51644-2000 (п.п. 5.1.1, 5.1.2). Нож комплектуется высококачественным чехлом из натуральной кожи и сертификатом соответствия. Дополнительные фотографии ножа можно запросить на странице контакты .

Нож является ножом разделочным, не относящимся к холодному оружию и соответствует требованием нормативных документов по ГОСТ Р 51644-2000 (п.п. 5.1.1, 5.1.2). Нож комплектуется высококачественным чехлом из натуральной кожи и сертификатом соответствия. Дополнительные фотографии ножа можно запросить на странице контакты .

Булаты и булатные композиты. Часть 2

В первой четверти 19 века “тот самый” булат вдруг кончился. Секрет был “утерян”. Что послужило причиной тому – неизвестно, существуют разные гипотезы. На мой взгляд, основную роль сыграли 2 фактора:

1. “Модернизация” вооруженных сил – что самым решительным образом поменяло типичного “потребителя” холодного оружия: на смену профессионалу-“шляхтичу” пришли регулярные воинские формирования. А им малодоступные булатные клинки были ни к чему.

2. Конкуренция со стороны европейских производителей, предлагавших клинки из первых “промышленных” сталей.

Итак, булат исчез. Впрочем, ненадолго. Уже через четверть века в различных странах его секреты начали активно “открывать”. У нас наиболее известными являются работы П.П. Аносова, бесспорно весьма интересные, но, как и многое, что касается булатов, обросшие легендами и преувеличениями.

У нас наиболее известными являются работы П.П. Аносова, бесспорно весьма интересные, но, как и многое, что касается булатов, обросшие легендами и преувеличениями.

Если абстрагироваться от авторитетов, то П.П. Аносову удалось получить материалы, близкие по структуре и свойствам историческим булатам. Но полного соответствия “восточным” образцам достигнуто не было. Равно как и особых свойств – например, булатным клинкам при Аносове назначали более мягкие испытания, чем стальным.

Затем холодное оружие стало скорее воинским атрибутом, нежели боевым оружием, армии окончательно стали массовыми и интерес к булатам снова иссяк. Да и вылезшая из детских штанишек металлургия стала обеспечивать потребности оружейников качественными и стабильными по свойствам сталями.

Очередной виток интереса к булатам и “открытий” его секретов пришелся на последние 2-3 десятилетия. А вызван он был как ростом интереса к историческому холодному оружию, так и удачно вписавшимся в действительность легендам о булатах.

Сложилось так, что слово “булат” стало для многих синонимом сочетания высокого качества и эксклюзивности. За что не грех и заплатить. Часто этим пользовались (и пользуются) производители и продавцы “булатных” изделий. Хорошо, если клиент получает качественный клинок + легенду, часто дело доходит до банального мошенничества.

Давайте рассмотрим рынок современного булата и булатоподобных сталей. Для начала, небольшой экскурс в металлургию.

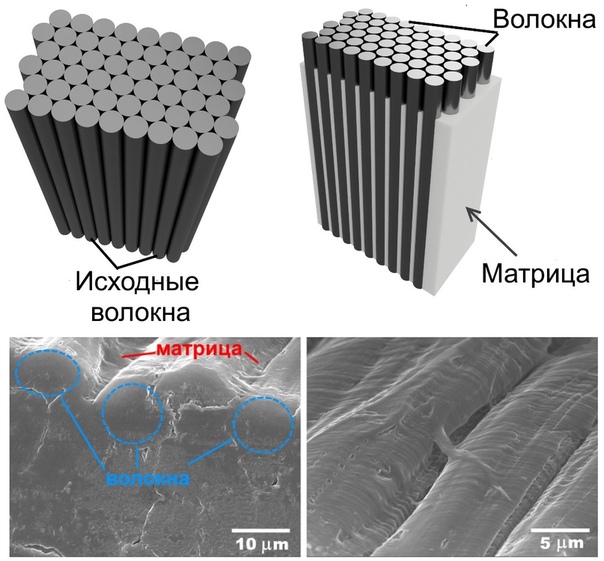

Структура большинства инструментальных сталей в первом приближении состоит из матрицы (разной по структуре) и карбидов. Эти самые карбиды образуют скопления… Очень часто морфология и распределение карбидов придает отшлифованной или травленой поверхности стали определенный узор. Этот самый узор является “проекцией” микроструктуры стали. По узору знающий человек может многое сказать о составе, способе горячей деформации и, предположительно, о свойствах данного материала.

Очень часто наличие этого самого узора (свойственного многим сталям) и преподносится как признак “булатности” изделия.

Попытаемся рассмотреть основные типы булатов и “булатов”.

1. Промышленные стали с протравленным узором. Очень часто выдаются за булат. Для этих изделий как правило характерен мелкий малоконтрастный линейный или волнистый узор (шам), низкая цена, низкие рабочие и эстетические свойства. В лучшем случае вы получаете клинок из прилично обработанной инструментальной стали (чаще всего Х12МФ) за в полтора-два раза большую цену. В худшем ….

2. Промышленные стали, обработанные по авторским режимам. Примерами могут служить такие “бренды” как “волновая сталь”, “углеродистая волновая сталь”, “уральская узорчатая”, “волокнистый композит”. В отличие от предыдущей группы здесь не скрывается, что исходник — промышленная сталь. Другим отличием является то, что сталь эта весьма неплохо обработана. Это касается как режимов горячей деформации, так и термообработки. В результате потребительские свойства таких клинков могут быть выше, чем из “стандартной” стали того же состава. Узоры, как правило, соответствуют булатам высокого качества но могут уступать в равномерности, размере и контрастности. Гарантией качества является ИМЯ мастера.

Гарантией качества является ИМЯ мастера.

3. Булаты, являющиеся переплавленными промышленными сталями. Достаточно распространенный подход. Вполне логично — взять сталь с известным составом , режимами обработки и свойствами и путем тигельной плавки сделать узор более крупным и контрастным. Но удается это далеко не всегда. Многие образцы такого “булата” даже при хороших рабочих качествах могут иметь маловыразительный узор или даже вовсе не иметь такового.

4. Булаты, максимально соответствующие историческим образцам по составу и структуре. Как правило это нелегированные высокоуглеродистые углеродистые стали (иногда белые чугуны), в экстремальных случаях еще и полученные по реконструированной технологии. В отличие от исторических образцов, как правило, закалены на мартенсит. Более того, для некоторых мастеров погоня за “высоким” углеродом и экстремальной твердостью стала фирменным знаком (маркетинг однако). Некоторые образцы могут обладать высокими эстетическими достоинствами и приемлемыми рабочими качествами.

5. Жертвы экспериментов и поиска. Для многих мастеров на определенном этапе были характерны “поиски” – попытка чисто эмпирическим путем подобрать “то самое” легирование, которое обеспечило бы кучерявый узор и высокие потребительские свойства. Причем, часто такие поиски велись довольно бессистемно, иногда даже сам мастер не знал (хотя бы приблизительно) состава конкретного слитка. Узор и свойства, соответственно, варьируют от весьма высоких до ниже среднего (все таки этим занимаются люди с опытом).

6. Булаты, созданные специально. При этом система легирования обеспечивает как высокие свойства, так и получение (при правильной обработке) узоров, соответствующих булатам высокого качества. Применение “булатных” технологий на протяжении всего цикла производства изделий обеспечивает получение изделий с высокими эстетическими и рабочими качествами. Пожалуй, только эта группа булатов может конкурировать с современными сталями по достижимому комплесу свойств.

Кроме того, есть еще и “атипичные” булатоподобные стали, узор в которых образован не карбидами а другими структурными составляющими.

Все эти материалы представлены на рынке. И задача пользователя, который хочет именно “булатный” клинок – выбрать то, что не обманет его ожиданий. Ну и ожидания эти должны быть реальными.

Разговор о типах структуре и свойствах современных булатов мы продолжим в третьей части статьи.

Булаты и булатные композиты. Часть 1..

Прошу обратить внимание на статью Л.Б. Архангельского о типах узоров на исторических булатах.

Что необходимо знать о резисторах? / Хабр

Резистор: кусочек материала, сопротивляющийся прохождению электрического тока. К обоим концам присоединены клеммы. И всё. Что может быть проще?

Оказывается, что это совсем не просто. Температура, ёмкость, индуктивность и другие параметры играют роль в превращении резистора в довольно сложный компонент. И использовать его в схемах можно по-разному, но мы сконцентрируемся на разных видах резисторов фиксированного номинала, на том, как их делают и как они могут пригодиться в разных случаях.

Начнём с самого простого и старого.

Углеродный композит в проигрывателе

Их часто называют «старыми» резисторами. Они широко применялись в 1960-х, но с появлением других типов резисторов и благодаря достаточно большой себестоимости, их использование сейчас ограничено. Они состоят из смеси керамического порошка с углеродом, связанных при помощи смолы. Углерод хорошо проводит ток, и чем больше его в смеси, тем меньше сопротивление. Провода присоединяются с концов. Они покрываются краской или пластиком, служащими изоляцией, а сопротивление и допуск обозначаются цветными полосками.

Сопротивление таких резисторов можно перманентно изменить, подвергнув их высокой влажности, высокому напряжению или перегреву. Допуск составляет 5% или более. Это просто твёрдый цилиндр с хорошими высокочастотными характеристиками. Также они хорошо переносят перегрев, несмотря на свой малый размер, и всё ещё используются в блоках питания и сварочных контроллерах.

Однако их возраст не остановил меня от использования мешка таких резисторов, купленных мною в комиссионке с целью изготовления различных сопротивлений, которые были нужны мне для моего проекта муз. проигрывателя 555. На фото как раз моя поделка.

проигрывателя 555. На фото как раз моя поделка.

Производятся нанесением слоя чистого углерода на керамический цилиндр и последующего удаления углерода с целью формирования спирали. Итог покрывается кремнием. Толщина слоя и ширина оставшегося углерода управляют сопротивлением, а допуск таких резисторов бывает от 2%, лучше, чем у предыдущих. Благодаря чистому углероду сопротивление меньше меняется с температурой.

Температурный коэффициент сопротивления углеродно-плёночных резисторов составляет от 200 до 500 ppm/C – миллионных долей на градус Цельсия. 200 ppm/C значит, что с каждым градусом сопротивление не изменится больше, чем на 200 Ом на каждый МОм общего сопротивления. В процентах это можно выразить как 0,02%/C. Если температура изменится на 80 С, при показателе 200 ppm/C сопротивление резистора поменяется на 1,6%, или на 16 кОм.

Такие резисторы выпускаются номиналом от 1 Ом до 10 кОм, мощностью от 1/16 Вт до 5 Вт и выдерживают напряжения в несколько киловольт. Обычно используются в высоковольтных блоках питания, рентгеновских аппаратах, лазерах и радарах.

Обычно используются в высоковольтных блоках питания, рентгеновских аппаратах, лазерах и радарах.

Металлическая плёнка делается схожим с углеродной образом, путём размещения металлического слоя (часто это никель хром) на керамике, с последующим вырезанием спирали. Согласно

документации

от производителя Vishay, после присоединения клемм спираль раньше обрабатывали шлифовкой, но сейчас для этого используют лазеры. Результат покрывается лаком и помечается цветовой кодировкой или текстом.

Сопротивление резисторов из металлической плёнки меняется меньше, чем у углеродно-плёночных. ТКС находится в районе 50-100 ppm/C. 50 ppm/C аналогичны 0,005%/C. Использовав аналогичный приведённому выше пример с резистором в 1 МОм, изменение температуры на 80 С приведёт в случае резистора 50 ppm/C к изменению сопротивления на 0,4%, или на 4 кОм.

Допуск у них меньше, порядка 0,1%. Также обладают хорошими шумовыми характеристиками, низкой нелинейностью и хорошей стабильностью по времени, и используются для множества целей.

Случай схож с металлической плёнкой, только обычно используется оксид олова с примесью оксида сурьмы. Ведут себя такие резисторы лучше, чем углеродные или металлические плёнки, если говорить о напряжении, перегрузках, скачках и высоких температурах. Резисторы на углеродной плёнке работают до 200 С, на металлической – до 250-300 С, а резисторы на плёнке из оксида – до 450 С. При этом их стабильность весьма хромает.

Производятся намоткой провода на пластиковый, керамический или стекловолоконный цилиндр. Поскольку провод можно отрезать довольно точно, номинал их сопротивления можно выбрать с большой точностью с допуском не хуже 0,1%. Чтобы получить резистор с высоким сопротивлением, нужно использовать очень тонкий и длинный провод. Провод можно сделать тоньше для меньшей мощности или толще для большей мощности. Его можно изготавливать из большого числа металлов и сплавов, включая никель хром, медь, серебро, хромистой стали и вольфрама.

Разрабатываются с прицелом на возможность работы при высоких температурах: вольфрамовые выдерживают температуры до 1700 С, серебряные – от 0 до 150 С. ТКС у высокоточных проволочных резисторов составляет порядка 5 ppm/C. У резисторов, предназначенных для высоких мощностей, ТКС выше.

ТКС у высокоточных проволочных резисторов составляет порядка 5 ppm/C. У резисторов, предназначенных для высоких мощностей, ТКС выше.

Работают на мощностях от 0,5 Вт до 1000 Вт. Резисторы на несколько сотен Вт могут быть покрыты высокотемпературным кремнием или стекловидной эмалью. Для увеличения теплоотвода могут быть оборудованы алюминиевым кожухом с пластинами, работающими как радиатор.

Виды намотки

Поскольку это практически катушки, у них присутствует индуктивность и ёмкость, из-за чего на высоких частотах они ведут себя плохо. Для уменьшения этих эффектов применяются различные хитрые схемы намотки, например, бифилярная, намотка на плоском носителе, и намотка Аэртона-Перри.

У бифилярной намотки отсутствует индукция, но высокая ёмкость. Намотка на плоском и тонком носителе сближает провода и уменьшает индукцию. Намотка Аэртона-Перри, благодаря тому, что провода идут в разных направлениях и находятся близко друг от друга, уменьшает самоиндукцию и ёмкость, поскольку в местах пересечения напряжение одинаково.

Потенциометры делают на основе проволочных резисторов благодаря их надёжности. Также они используются в прерывателях и предохранителях. Их индукцию можно увеличить и использовать их как датчики тока, измеряя индуктивное сопротивление.

Используют фольгу толщиной в несколько микрон, обычно из никель хрома с добавлениями, расположенную на керамической подложке. Они наиболее стабильные и точные из всех, даром что существуют с 1960-х. Необходимое сопротивление достигается фототравлением фольги. Не имеют индуктивности, обладают низкой ёмкостью, хорошей стабильностью и быстрой тепловой стабилизацией. Допуск может быть в пределах 0,001%.

ТКС составляет 1 ppm/C. При изменении температуры на 80 С мегаомный резистор поменяет сопротивление всего на 0.008% или 80 Ом. Интересен способ, которым достигается подобная точность. При увеличении температуры увеличивается и сопротивление. Но резистор делается так, что увеличение температуры приводит к сжатию фольги, из-за чего сопротивление падает. Суммарный эффект приводит к тому, что сопротивление почти не меняется.

Суммарный эффект приводит к тому, что сопротивление почти не меняется.

Хорошо подходят для аудиопроектов с токами высоких частот. Также подходят для проектов, требующих высокую точность, например, электронных весов. Естественно, используются в областях, где ожидаются большие колебания температуры.

В основном применяются для поверхностного монтажа. Плёнка в толстоплёночных резисторах в 1000 раз толще, чем в тонкоплёночных. Это самые дешёвые резисторы, так как толстая плёнка дешевле.

Тонкооплёночные резисторы изготавливаются ионным напылением никель хрома на изолирующую подложку. Затем применяется фототравление, абразивная или лазерная чистка. Толстоплёночные изготавливаются печатью по трафарету. Плёнка представляет собой смесь связующего вещества, носителя и оксида металла. В конце процесса применяется абразивная или лазерная чистка.

Допуск тонкоплёночных резисторов находится на уровне 0,1%, а ТКС – от 5 до 50 ppm/C. У толстоплёночных допуск бывает 1%, а ТКС — 50 до 200 ppm/C. Тонкоплёночные резисторы меньше шумят.

Тонкоплёночные резисторы меньше шумят.

Тонкоплёночные резисторы применяются там, где требуется высокая точность. Толстоплёночные можно использовать практически везде – в некоторых ПК можно насчитать до 1000 толстоплёночных резисторов поверхностного монтажа.

Существуют и другие виды резисторов постоянного номинала, но в ящичках для резисторов вы, скорее всего, встретите один перечисленных.

Углерод-углеродный композиционный материал УУКМ на основе углеволокнистого материала Карбопон В и фенолформальдегидной смолы

описание

Жесткий войлок представляет собой низкоплотный теплоизоляционный материал в виде плит с максимальными габаритными размерами 1500×1000 мм и толщиной в пределах 20-200 мм.

По заявке потребителя на поверхность плит могут наноситься односторонние или двухсторонние защитные покрытия в виде углеродной ткани различной поверхностной плотности, графитовой фольги

ПРИМЕНЕНИЕ

Элементы теплоизоляции и теплозащиты высокотемпературных вакуумных и инертнонаполненных печей в производстве углеродных материалов, твердых сплавов и керамики на основе карбидов, нитридов, боридов и др.

, в производстве изделий из цветных металлов и сплавов, полупроводниковых материалов;

, в производстве изделий из цветных металлов и сплавов, полупроводниковых материалов;Для теплоизоляции электронных объектов специальной техники, работающих в критических внешних температурных условиях.

Характеристики

Наименование показателя | Марка УУКМ НП | ||

УУКМНП-150 | УУКМНП-250 | УУКМНП-250 | |

Объёмная плотность, г/см3 | 0,15+0,05 -0,02 | 0,25±0,05 | 0,35±0,05 |

Максимальные размеры плиты, мм | 1500×1000 | ||

Толщина плиты, мм | 20-200 | 20-200 | 10-50 |

Допустимое отклонение от номинальной толщины, % -При номинальной толщине 10-30 мм -При номинальной толщине 30-60 мм -При номинальной толщине 60-200 мм |

±15 ±10 ±5 | ||

Коэффициент теплопроводности Вт/м×К, не более: При температуре 200°С При температуре 20°С |

0,35 0,1 |

0,35 0,2 |

0,35 |

Предел прочности при изгибе, МПа не менее | 0,5 | 1,2 | 2,0 |

Предел прочности при растяжении, МПа не менее | 0,8 | 2,0 | 4,0 |

Прочность на сжатие при 10% деформации, МПа, не менее | — | 30 | |

ZLBM Muehlenbein: Углеродный армированный композит

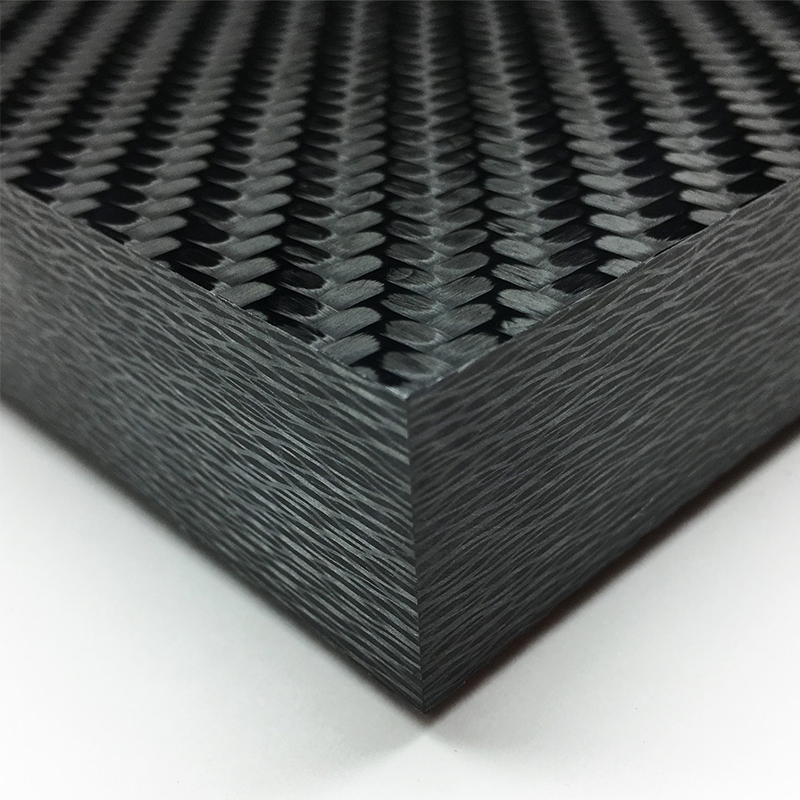

CFC (carbon fibre composite) , или CCC (carbon-carbon composite), т. н. армированный композит на основе углерода состоит более чем на 98% из углерода и поэтому химически нейтрален. Материал был изобретен в 60-х годах для космической и авиационной промышленности с целью снижения веса изделий при усилении их прочности.

н. армированный композит на основе углерода состоит более чем на 98% из углерода и поэтому химически нейтрален. Материал был изобретен в 60-х годах для космической и авиационной промышленности с целью снижения веса изделий при усилении их прочности.

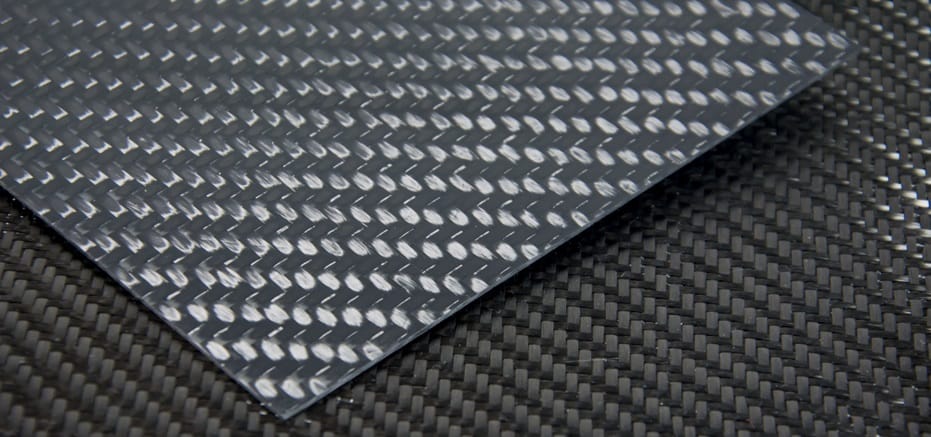

Армированный композит на основе углерода CFC / CCC состоит из углеродной матрицы и армирования тканью углерода. Производство материала требует значительных энергоресурсов и отличается относительно длинным производственным процессом. Как правило, ламинирование ткани выполняется с использованием органической смолы, последующей фиксацией материала и карбонизацией в высокотемпературной вакуумной печи. При оптимально протекающем пиролитическом процессе, стадия изготовления длиться около 2 месяцев. Наш продукт CFC-PAN изготовлен по такой технологии на основе поли-акрил-нитрильной углеродной ткани.

Альтернативный процесс изготовления армированного композита на основе углерода CFC / CCC выполняется в газовой камере. При выстреливании реактивным газом в углеродную ткань, образующийся углерод прочно соединяется с волокнами ткани. Такой технологический процесс с наименованием CVI или CVD, является относительно новым. Наш продукт CFC-MC изготовлен по этой технологии, материал имеет высокую прочность и высокую плотность поверхности.

При выстреливании реактивным газом в углеродную ткань, образующийся углерод прочно соединяется с волокнами ткани. Такой технологический процесс с наименованием CVI или CVD, является относительно новым. Наш продукт CFC-MC изготовлен по этой технологии, материал имеет высокую прочность и высокую плотность поверхности.

Наши композиционные углеродные материалы CFC-PAN и CFC-MC имеют отличные механичесике характеристики, такие как прочность на изгиб, излом, удар, сжатие-растяжение.

CFC – материалы в зависимости от используемой технологии изготовления и инградиентов, используются в температурном диапазоне 1200°C — 2500°C в вакуумной среде или в среде инертного газа. Чтобы усилить свойства термоустойчивости в условиях нормальной атмосферы, мы инфильтрируем наши материалы.

Традиционные сферы применения: точная механика, стекольная промышленность, робототехника, индустриальные высокотемпературные печи, высокотемпературные производственные линии, термообработка, а также авиастроение и космические аппараты.

Наши стандартные габариты пластин до 1500mm с толщиной 1-20 mm. Возможные геометрические формы по заказу: штанги, трубы, профильные изделия и формы.

Углеродные материалы и их физико-химические свойства (Carbon materials and their physicochemical properties)

В силу профессиональной специфики более тщательно рассмотрена

практическая значимость углеродных материалов как сорбентов, носите-

лей и катализаторов. Последнее наиболее значимо для экологов, занимаю-

щихся очисткой газов, промышленных сточных вод и, особенно, питьевой

воды (эта проблема беспокоит весь мир с начала XXI в.).

Не меньший интерес должен представить материал о новом классе

углеродных полимеров. Вся гигантская номенклатура современных полимер-

ных материалов, состоящая из многих частей, регулярно или нерегулярно

повторяющихся звеньев одного или нескольких типов всегда или почти всег-

да содержит углерод или соединения с ним. Она лежит в основе не только

Она лежит в основе не только

большинства современных конструкционных материалов, но и технологи-

ческих сред: разные смолы, лаки, краски, порошковые эмульсии и аэрозоли на

основе углерода и прочее. Однако возможность существования полимеров

исключительно на углеродной основе открыта только в самом конце XX в.

А.Бейером, а производство этих современных продуктов стало возможным

после практических открытий группы сотрудников под руководством

А.М. Сладкова. Линейные или гексагоновые цепочки углеродных конфигура-

ций получают разными методами современной физической химии.

Минерал чаоит (назван в честь Эдварда Чинг-Те Чао, астрогеолога

из Геологической службы США) содержит белые прожилки, которые, как

показали последние исследования, – ни что иное, как углеродный полимер.

В связи с развитием в общественном сознании представлений о возмож-

ностях наноматериалов все чаще в статьях и учебниках стали исполь-

зоваться новые термины: фуллерены, консулены, обозначающие сложные

цепочки или сетки больших молекул углерода с чрезвычайно необычными

и полезными свойствами, о которых в доступной форме рассказывается

в лекции, из которой читатель поймет, что такое нанотрубки и почему

это материал ближайшего будущего.

Не только материаловеды самого широкого профиля, педагоги и студен-

ты, инженеры, конструкторы, технологи, создающие высокопрочные сплавы,

композиты для образцов новейшей техники, но и все, интересующиеся эко-

логической обстановкой в стране и мире, найдут для себя много полезного,

научившись разумно выбирать отечественные марки активных углей, покупая

фильтры и готовя очищенную питьевую воду в домашних условиях, расширят

свой кругозор в области применения материалов для техники будущего.

Предлагаемая лекция будет, безусловно, интересна специалистам

самого широкого профиля.

Издательство выражает глубокую признательность авторам и руководс-

тву Института катализа им. Г.К.Борескова Сибирского отделения РАН,

взявшимся за столь широкую тему современной химии и материаловедения.

Доктор технических наук, профессор

В.Д. Кальнер

Самые прочные металлы на Земле

Первое качество, с которым ассоциируется у нас металл, это прочность. На самом деле прочность определяется несколькими свойствами, учитывая которые именно сталь и ее сплавы находятся в списке самых прочных металлов.

На самом деле прочность определяется несколькими свойствами, учитывая которые именно сталь и ее сплавы находятся в списке самых прочных металлов.

Что же такое прочность? Это способность материала выдерживать внешние нагрузки, при этом не разрушаясь. При оценке прочности металла учитывается много параметров и качеств: насколько хорошо металл сопротивляется разрыву, как он противостоит сжатию, каков порог перехода от упругого к пластическому состоянию, когда деформация материала становится необратимой, какова способность материала сопротивляться распространению трещин и т.п.

Прочные сплавы и природные металлы

Сплавы представляют собой комбинации разных металлов. Потребность получить самые разные качественные характеристики металлов, среди которых и прочность, привела к появлению различных сплавов. Одним из важных в этом смысле сплавов является сталь, которая представляет собой комбинацию железа и углерода. Итак, какие же металлы принято считать самыми прочными на Земле?

Поскольку для определения прочности металла необходимо учесть очень много факторов, трудно однозначным образом упорядочить металлы от самого «крепкого» до самого «слабого». В зависимости от того, какое свойство считается наиболее важным в каждом конкретном случае, и будет складываться расстановка сил прочности среди металлов.

В зависимости от того, какое свойство считается наиболее важным в каждом конкретном случае, и будет складываться расстановка сил прочности среди металлов.

Сталь и ее сплавы

Сталь — это прочный сплав железа и углерода, с добавками других элементов, таких как кремний, марганец, ванадий, ниобий и пр. Благодаря различным системам легирования стали можно получать совершенно разный комплекс свойств новых сплавов.

Так, высокоуглеродистая сталь — это сплав железа с высоким содержанием углерода — получается прочной, относительно дешевой, долговечной, она хорошо поддается обработке. Из недостатков стоит отметить низкую прокаливаемость и низкую теплостойкость, что делает углеродистую сталь уязвимой в агрессивной среде.

Сферы применения: из углеродистой стали изготавливают различные инструменты, детали машин и сложных механизмов, элементы металлоконструкций. Важным условием применения таких изделий является неагрессивная среда.

Сплав стали, железа и никеля – один из наиболее прочных сплавов. Существует несколько его разновидностей, но в целом легирование углеродистой стали никелем увеличивает предел текучести до 1420 МПа и при этом показатель предела прочности на разрыв доходит до 1460 МПа.

Сферы применения: сплавы на никелевой основе используют в конструкциях некоторых типов мощных атомных реакторов в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Нержавеющая сталь – коррозионностойкий сплав стали, хрома и марганца с пределом текучести до 1560 МПа и пределом прочности на разрыв до 1600 МПа. Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Сферы применения: благодаря своим антикоррозийным свойствам нержавеющую сталь широко применяют в самых разных областях – нефтехимической промышленности, машиностроении, строительстве, электроэнергетике, кораблестроении, пищевой промышленности и для изготовления бытовых приборов.

Особо твердые сплавы

Сплавы на основе карбидов вольфрама, титана, тантала обладают твердостью, которой позавидует любой молот Тора.

Титан – это наиболее растиражированный в средствах массовой информации и кинематографе природный металл, который принято ассоциировать с суперпрочностью. Его удельная прочность почти вдвое выше, чем аналогичная характеристика легированных сталей. Он обладает самым высоким отношением прочности на разрыв к плотности из всех металлов. По этому показателю он обошел вольфрам, вот только по шкале твердости Мооса титан ему уступает. Тем не менее, титановые сплавы прочны и легки.

Сферы применения: титан и его сплавы часто используются в аэрокосмической промышленности. Из него делают элементы обшивки космических кораблей, топливные баки, детали реактивных двигателей. Активно используют его и в морском судостроении, строительстве трубопроводов для агрессивных сред и в качестве конструкционного материала.

Вольфрам с его самой высокой прочностью на растяжение среди всех встречающихся в природе металлов часто комбинируют со сталью и другими металлами для создания еще более прочных сплавов. К недостаткам вольфрама можно отнести его хрупкость и способность к разрушению при ударе.

Сферы применения: вольфрам применяют в металлургии для производства легированных сталей и различных сплавов, в электротехнической индустрии для изготовления элементов осветительных приборов, в машино- и авиастроении, в космической отрасли и химпроме. Сплав вольфрама и углерода (карбид вольфрама) используют для производства инструментов с режущими краями, таких как ножи и дисковые пилы, а также износостойких рабочих элементов горношахтного оборудования и прокатных валков.

Тантал обладает сразу тремя достоинствами – прочностью, плотностью и устойчивостью к коррозии. Он состоит в группе тугоплавких металлов, как и выше описанный вольфрам.

Сферы применения: тантал используется в производстве электроники и сверхмощных конденсаторов для персональных компьютеров, смартфонов, камер и для электронных устройств в автомобилях.

Инновационные сплавы

Существует ряд сплавов, которые появились совсем недавно, но уже успели завоевать признание благодаря своим «сверхкачествам» и активно используются в аэрокосмической сфере и медицине.

Алюминид титана – сплав титана и алюминия, который выдерживает высокие температуры и обладает антикоррозийными свойствами, но при этом он довольно хрупкий и недостаточно пластичный. Тем не менее, он нашел свое применение в производстве специальных защитных покрытий.

Сплав титана с золотом – еще один уникальный материал, который был разработан несколько лет назад группой ученых из университетов США. Основная задача, которая стояла перед учеными, создать материал крепче титана, который можно было бы применять в медицине для производства протезов, совместимых с биотканью. Дело в том, что титановые протезы, несмотря на свою прочность, изнашиваются относительно быстро, их приходится менять каждые 10 лет. А вот сплав титана с золотом оказался вчетверо более прочным, чем те сплавы, что сейчас используются в производстве протезов.

Дело в том, что титановые протезы, несмотря на свою прочность, изнашиваются относительно быстро, их приходится менять каждые 10 лет. А вот сплав титана с золотом оказался вчетверо более прочным, чем те сплавы, что сейчас используются в производстве протезов.

Углеродный композит – обзор

2.2.2.3 Комбинация с наночастицами на основе углерода

Обязательно TiO 2 /углеродные композиты или модифицированный углеродом TiO 2 способны повышать адсорбционную способность органических загрязнителей и фоторазложение эффективность в видимой области [83, 84]. Кроме того, композиты TiO 2 /C способны повышать плотность энергии и мощности электрохимических элементов, а также улучшать емкость накопления энергии [85].Следовательно, чтобы получить новые структуры и свойства, необходимо разработать композиты TiO 2 с углеродом в различных формах, таких как фуллерен, активированный уголь, графен и углеродные нанотрубки (УНТ).

Широко известно, что активированный уголь является одним из наиболее эффективных адсорбентов [86–89]. Эта адсорбционная способность в сочетании с сильным окислительным характером TiO 2 позволяет нанокомпозиту TiO 2 , нанесенному на активированный уголь, быть эффективным фотокатализатором для фоторазложения, поскольку активированный уголь может собирать органические субстраты на поверхности катализатора [90]. ].Например, Матос и др. продемонстрировали конструкцию наночастиц TiO 2 , нанесенных на активированный уголь [91]. Свежеприготовленный активированный уголь-TiO 2 показал аналогичную адсорбционную способность по отношению к фенолу по сравнению с одним активированным углем. Однако активированный уголь-TiO 2 показал значительно более высокую фотокаталитическую эффективность с количественным разложением фенола в течение 180 минут УФ-облучения по сравнению с чистым TiO 2 и активированным углем [92].Более высокая активность по сравнению с активированным углем-TiO 2 в значительной степени объясняется длительной адсорбцией фенола на активированном угле с последующим переносом на TiO 2 , где он разлагается фотокатализом. Эта фотокаталитическая система с высокой адсорбционной способностью может быть более эффективной и требовать более короткого времени для обезвреживания органических загрязнителей в сточных водах.

Эта фотокаталитическая система с высокой адсорбционной способностью может быть более эффективной и требовать более короткого времени для обезвреживания органических загрязнителей в сточных водах.

Подобно активированному углю, углеродные нанотрубки (УНТ) также обеспечивают большую удельную поверхность, что способствует адсорбции загрязняющих веществ [93, 94].Обработка поверхности путем химической модификации или подкисления с образованием на их поверхности специфических групп, которые могут позволить им функционировать в качестве мест закрепления, избирательно адсорбируя адсорбенты [95, 96]. Поэтому УНТ также являются выдающимися кандидатами для создания фотокатализаторов на основе углеродсодержащих полупроводников для очистки сточных вод.

Графен, двумерный материал на основе углерода, привлек широкое внимание благодаря своим уникальным физико-химическим свойствам [97, 98]. Кроме того, его особые качества, т.е.т. е., присущая ему большая площадь поверхности, гибкая структура, высокая подвижность носителей заряда, высокая прозрачность, а также отличные возможности тепло- и электропроводности позволили графену стать одним из наиболее перспективных материалов для следующего поколения фотокатализаторов. Он демонстрирует потенциал для различных применений, особенно для фотодеградации органических загрязнителей в водных растворах [99]. Предыдущие исследования показали, что оксид графена может действовать не только как адсорбент, но и как фотосенсибилизатор, акцептор электронов, медиатор и сокатализатор, что было бы полезно для фотокаталитических характеристик.В 2011 г. Нгуен-Фан и соавт. сообщили о получении композита TiO 2 /оксид графена и его применении для фотодеградации метиленового синего [100]. Превосходная адсорбция и фотодеградация метиленового синего под действием как УФ, так и видимого света были продемонстрированы композитом TiO 2 /оксид графена по сравнению с чистым TiO 2 [101]. Без учета источника света улучшение характеристик каталитической системы TiO 2 /графен можно объяснить эффектами синергии, включая увеличение площади поверхности с оксидом графена, образование π-π сопряжений между молекулами красителя и ароматическими соединениями.

Он демонстрирует потенциал для различных применений, особенно для фотодеградации органических загрязнителей в водных растворах [99]. Предыдущие исследования показали, что оксид графена может действовать не только как адсорбент, но и как фотосенсибилизатор, акцептор электронов, медиатор и сокатализатор, что было бы полезно для фотокаталитических характеристик.В 2011 г. Нгуен-Фан и соавт. сообщили о получении композита TiO 2 /оксид графена и его применении для фотодеградации метиленового синего [100]. Превосходная адсорбция и фотодеградация метиленового синего под действием как УФ, так и видимого света были продемонстрированы композитом TiO 2 /оксид графена по сравнению с чистым TiO 2 [101]. Без учета источника света улучшение характеристик каталитической системы TiO 2 /графен можно объяснить эффектами синергии, включая увеличение площади поверхности с оксидом графена, образование π-π сопряжений между молекулами красителя и ароматическими соединениями. кольца и ионные взаимодействия между метиленовым синим и кислородсодержащими функциональными группами на краях или на поверхности нанолистов на основе углерода.

кольца и ионные взаимодействия между метиленовым синим и кислородсодержащими функциональными группами на краях или на поверхности нанолистов на основе углерода.

Углеродные волокна: производство, свойства и потенциальное использование

Пуджа Бхатт и Алка Гоу

Старший научный сотрудник, профессор и заведующий кафедрой одежды и текстиля, G.B.P.U.A. and T, Pantnagar

Автор, ответственный за переписку Электронная почта: [email protected]

DOI: http://dx.doi.org/10.13005/msri/140109

История публикации статьи

Статья получена: 30 мая 2017 г.

Статья принята: 05 июня 2017 г.

Статья опубликована: 09 июня 2017 г.

Проверка на плагиат: Да

РЕФЕРАТ:

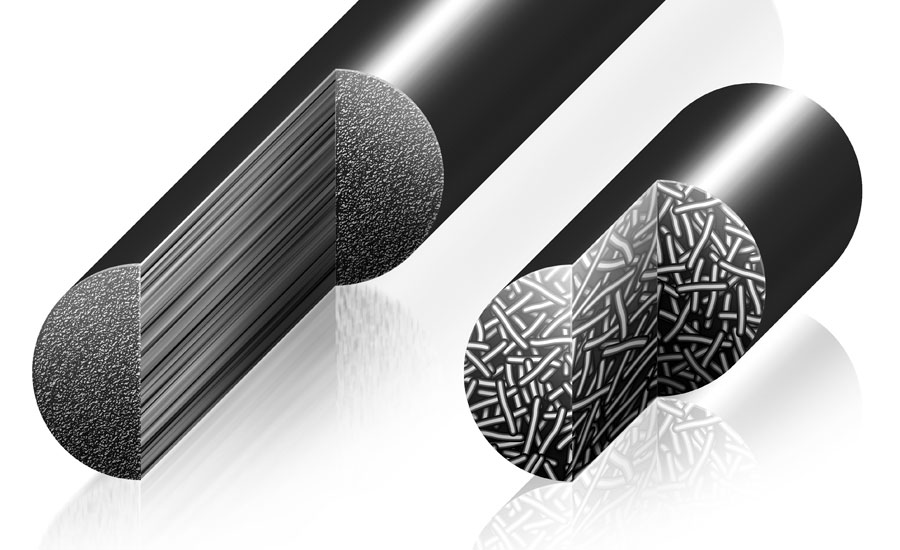

Углеродное волокно состоит из атомов углерода, соединенных вместе в длинную цепочку.Волокна чрезвычайно жесткие, прочные и легкие и используются во многих процессах для создания превосходных строительных материалов. Материал из углеродного волокна поставляется в виде различных «сырых» строительных блоков, включая пряжу, однонаправленную пряжу, переплетения, оплетки и некоторые другие, которые, в свою очередь, используются для создания композитных деталей. Свойства детали из углеродного волокна близки к свойствам стали, а вес близок к пластику. Таким образом, отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или пластика.Углеродное волокно чрезвычайно прочное. В технике принято измерять преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где дополнительный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.

Материал из углеродного волокна поставляется в виде различных «сырых» строительных блоков, включая пряжу, однонаправленную пряжу, переплетения, оплетки и некоторые другие, которые, в свою очередь, используются для создания композитных деталей. Свойства детали из углеродного волокна близки к свойствам стали, а вес близок к пластику. Таким образом, отношение прочности к весу (а также отношение жесткости к весу) детали из углеродного волокна намного выше, чем у стали или пластика.Углеродное волокно чрезвычайно прочное. В технике принято измерять преимущество материала с точки зрения отношения прочности к весу и отношения жесткости к весу, особенно при проектировании конструкций, где дополнительный вес может привести к увеличению стоимости жизненного цикла или неудовлетворительным характеристикам.

КЛЮЧЕВЫЕ СЛОВА:

углеродное волокно; ткань; текстиль; Пряжа

| Скопируйте следующее, чтобы процитировать эту статью: Бхатт П. |

Введение

Углеродные волокна или углеродные волокна представляют собой волокна диаметром около 5–10 микрометров, состоящие в основном из атомов углерода. Углеродные волокна имеют ряд преимуществ, включая высокую жесткость, высокую прочность на растяжение, малый вес, высокую химическую стойкость, устойчивость к высоким температурам и низкое тепловое расширение. Эти свойства сделали углеродное волокно очень популярным в аэрокосмической, гражданской, военной и автомобильной промышленности, а также в других видах спорта.Однако они относительно дороги по сравнению с аналогичными волокнами, такими как стекловолокно или пластиковое волокно.

Классификация и типы

В зависимости от модуля, прочности и конечной температуры термообработки углеродные волокна можно разделить на следующие категории:

В зависимости от свойств углеродного волокна углеродное волокно можно разделить на:

- Сверхвысокомодульный, тип UHM (модуль >450 ГПа)

- Высокомодульный, тип HM (модуль между 350-450 ГПа)

- Промежуточный модуль, тип IM (модуль между 200-350 ГПа)

- Низкомодульный и высокопрочный, тип HT (модуль < 100 ГПа, предел прочности > 3.

0ГПа)

0ГПа) - Сверхвысокая прочность, тип SHT (предел прочности > 4,5 ГПа)

В зависимости от исходных волокнистых материалов углеродные волокна подразделяются на:

- Углеродные волокна на основе ПАН

- Углеродные волокна на основе смолы

- Углеродные волокна мезофазы на основе пека

- Изотропные углеродные волокна на основе пека

- Углеродные волокна на основе вискозы

- Углеродные волокна, выращенные в газовой фазе

В зависимости от конечной температуры термообработки углеродные волокна подразделяются на:

- Тип-I, углеродные волокна с высокой термообработкой (HTT), где конечная температура термообработки должна быть выше 2000°C, и могут быть связаны с волокном высокомодульного типа.

- Тип II, углеродные волокна с промежуточной термообработкой (IHT), где конечная температура термообработки должна быть около или выше 1500°C и может быть связана с волокном высокопрочного типа.

- Тип-III, углеродные волокна с низкой термообработкой, где температура конечной термообработки не превышает 1000°С. Это материалы с низким модулем и низкой прочностью.

Производственный процесс

Углеродные волокна из полиакрилонитрила (ПАН):

Сырье

Сырье, используемое для производства углеродного волокна, называется прекурсором.Около 90% производимых углеродных волокон изготавливаются из полиакрилонитрила. Остальные 10% сделаны из искусственного шелка или нефтяного пека. Все эти материалы представляют собой органические полимеры, характеризующиеся длинными цепочками молекул, связанных вместе атомами углерода. Точный состав каждого прекурсора варьируется от одной компании к другой и обычно считается коммерческой тайной. В процессе производства используются различные газы и жидкости. Некоторые из этих материалов предназначены для взаимодействия с волокном для достижения определенного эффекта.Другие материалы предназначены для того, чтобы не реагировать или предотвращать определенные реакции с волокном. Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Как и в случае с прекурсорами, точный состав многих из этих технологических материалов считается коммерческой тайной.

Производственный процесс PAN

Рисунок 1

Прядение

- Порошок акрилонитрила смешивают с другим пластиком, таким как метилакрилат или метилметакрилат, и вводят в реакцию с катализатором в обычном процессе полимеризации в суспензии или растворе с образованием полиакрилонитрила.

- Затем пластик скручивается в волокна с использованием одного из нескольких различных методов. В некоторых методах пластик смешивают с определенными химическими веществами и перекачивают через крошечные форсунки в химическую ванну или камеру закалки, где пластик коагулирует и затвердевает в волокна. Это похоже на процесс, используемый для формирования полиакриловых текстильных волокон. В других методах пластиковая смесь нагревается и перекачивается через крошечные форсунки в камеру, где растворители испаряются, оставляя твердое волокно.

Этап прядения важен, потому что во время этого процесса формируется внутренняя атомная структура волокна.

Этап прядения важен, потому что во время этого процесса формируется внутренняя атомная структура волокна. - Затем волокна промывают и растягивают до желаемого диаметра. Растяжение помогает выровнять молекулы внутри волокна и обеспечивает основу для образования прочно связанных кристаллов углерода после карбонизации.

Стабилизирующий

Перед карбонизацией волокон их необходимо химически изменить, чтобы преобразовать их линейную атомную связь в более термически стабильную лестничную связь. Это достигается путем нагревания волокон на воздухе примерно до 390-590°F (200-300°C) в течение 30-120 минут.Это заставляет волокна поглощать молекулы кислорода из воздуха и перестраивать структуру их атомных связей. Стабилизирующие химические реакции сложны и включают несколько стадий, некоторые из которых протекают одновременно. Они также генерируют собственное тепло, которое необходимо контролировать, чтобы избежать перегрева волокон. В коммерческих целях в процессе стабилизации используется различное оборудование и методы. В некоторых процессах волокна протягиваются через ряд нагретых камер. В других волокна проходят через горячие валки и слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха.В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

В некоторых процессах волокна протягиваются через ряд нагретых камер. В других волокна проходят через горячие валки и слои сыпучих материалов, удерживаемых во взвешенном состоянии потоком горячего воздуха.В некоторых процессах используется нагретый воздух, смешанный с определенными газами, которые химически ускоряют стабилизацию.

Карбонизация

После того, как волокна стабилизированы, их нагревают до температуры около 1 830–5 500° F (1 000–3 000° C) в течение нескольких минут в печи, заполненной газовой смесью, не содержащей кислорода. Недостаток кислорода предотвращает возгорание волокон при очень высоких температурах. Давление газа внутри печи поддерживается выше, чем давление воздуха снаружи, а точки входа и выхода волокон из печи герметизированы, чтобы не допустить проникновения кислорода.Когда волокна нагреваются, они начинают терять свои неуглеродные атомы, а также несколько атомов углерода в виде различных газов, включая водяной пар, аммиак, монооксид углерода, диоксид углерода, водород, азот и другие. По мере того как неуглеродные атомы удаляются, оставшиеся атомы углерода образуют прочно связанные кристаллы углерода, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

По мере того как неуглеродные атомы удаляются, оставшиеся атомы углерода образуют прочно связанные кристаллы углерода, которые ориентированы более или менее параллельно длинной оси волокна. В некоторых процессах используются две печи, работающие при двух разных температурах, чтобы лучше контролировать скорость разогрева во время карбонизации.

Рисунок 2

Обработка поверхности

После карбонизации поверхность волокон плохо сцепляется с эпоксидными смолами и другими материалами, используемыми в композитных материалах. Чтобы придать волокнам лучшие клеящие свойства, их поверхность слегка оксидируют. Добавление атомов кислорода к поверхности обеспечивает лучшие свойства химической связи, а также травит и придает шероховатость поверхности для улучшения механических свойств связи.Окисление может быть достигнуто путем погружения волокон в различные газы, такие как воздух, углекислый газ или озон; или в различных жидкостях, таких как гипохлорит натрия или азотная кислота. Волокна также можно покрыть электролитическим способом, поместив положительный вывод волокна в ванну, наполненную различными электропроводящими материалами. Процесс обработки поверхности должен тщательно контролироваться, чтобы избежать образования крошечных поверхностных дефектов, таких как ямки, которые могут привести к повреждению волокна.

Волокна также можно покрыть электролитическим способом, поместив положительный вывод волокна в ванну, наполненную различными электропроводящими материалами. Процесс обработки поверхности должен тщательно контролироваться, чтобы избежать образования крошечных поверхностных дефектов, таких как ямки, которые могут привести к повреждению волокна.

Размеры

- После обработки поверхности на волокна наносится покрытие, защищающее их от повреждений при наматывании или плетении.Этот процесс называется размером. Материалы покрытия выбираются так, чтобы они были совместимы с клеем, используемым для формирования композитных материалов. Типичные материалы покрытия включают эпоксидную смолу, полиэстер, нейлон, уретан и другие.

- 8 Волокна с покрытием наматываются на цилиндры, называемые бобинами. Бобины загружаются в прядильную машину, и волокна скручиваются в пряжу различных размеров.

Недвижимость

Углеродное волокно имеет высокое отношение прочности к весу (также известное как удельная прочность)

Прочность материала – это сила, приходящаяся на единицу площади при разрушении, деленная на его плотность. Любой прочный И легкий материал имеет благоприятное соотношение Прочность/вес. Такие материалы, как алюминий, титан, магний, углеродное и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности и веса.

Любой прочный И легкий материал имеет благоприятное соотношение Прочность/вес. Такие материалы, как алюминий, титан, магний, углеродное и стекловолокно, высокопрочные стальные сплавы, имеют хорошее соотношение прочности и веса.

Углеродное волокно очень жесткое

Жесткость или жесткость материала измеряется его модулем Юнга и показывает, насколько материал прогибается под нагрузкой. Углепластик более чем в 4 раза жестче стеклопластика, почти в 20 раз жестче сосны, 2.в 5 раз больше, чем алюминий.

Углеродное волокно устойчиво к коррозии и химически устойчиво

Хотя углеродное волокно само по себе не портится, эпоксидная смола чувствительна к солнечному свету и нуждается в защите. Другие матрицы (во что бы ни было встроено углеродное волокно) также могут быть реактивными.

Углеродное волокно электропроводно

Эта функция может быть полезной и доставлять неудобства. В судостроении это необходимо учитывать так же, как и проводимость алюминия. Электропроводность углеродного волокна может способствовать гальванической коррозии фитингов. Тщательная установка может уменьшить эту проблему.

Электропроводность углеродного волокна может способствовать гальванической коррозии фитингов. Тщательная установка может уменьшить эту проблему.

Сопротивление усталости хорошее

Сопротивление усталости композитов из углеродного волокна хорошее. Однако, когда углеродное волокно выходит из строя, оно обычно выходит из строя катастрофически без особых признаков того, что он скоро выйдет из строя. Повреждение при усталости при растяжении проявляется как снижение жесткости при большем числе циклов напряжения (если только температура не высокая). Испытания показали, что разрушение вряд ли будет проблемой, когда циклические напряжения совпадают с ориентацией волокна.Углеродное волокно превосходит Е-стекло по усталостной и статической прочности, а также по жесткости.

Углеродное волокно имеет хорошую прочность на растяжение

Прочность на растяжение или предел прочности — это максимальное напряжение, которое может выдержать материал при растяжении или вытягивании до образования шейки или разрушения. Утяжка возникает, когда поперечное сечение образца начинает значительно сужаться. Если взять полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шея.Измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда разрушаются при одном и том же уровне напряжения из-за внутренних дефектов. Они выходят из строя при малых нагрузках.

Утяжка возникает, когда поперечное сечение образца начинает значительно сужаться. Если взять полоску полиэтиленового пакета, она растянется и в какой-то момент начнет сужаться. Это шея.Измеряется в силе на единицу площади. Хрупкие материалы, такие как углеродное волокно, не всегда разрушаются при одном и том же уровне напряжения из-за внутренних дефектов. Они выходят из строя при малых нагрузках.

Тестирование включает в себя взятие образца с фиксированной площадью поперечного сечения, а затем его вытягивание с постепенным увеличением силы до тех пор, пока образец не изменит форму или не сломается. Волокна, такие как углеродные волокна, имеющие диаметр всего 2/10 000 дюйма, превращаются в композиты соответствующей формы для испытаний.

Огнестойкость/Невоспламеняемость

В зависимости от производственного процесса и исходного материала углеродное волокно может быть довольно мягким и может быть использовано в защитной одежде для пожаротушения или, что чаще, интегрируется в нее. Примером является волокно с никелевым покрытием. Поскольку углеродное волокно также химически очень инертно, его можно использовать там, где есть огонь в сочетании с коррозионными агентами. Противопожарное одеяло из углеродного волокна, извините за опечатки.

Примером является волокно с никелевым покрытием. Поскольку углеродное волокно также химически очень инертно, его можно использовать там, где есть огонь в сочетании с коррозионными агентами. Противопожарное одеяло из углеродного волокна, извините за опечатки.

Теплопроводность углеродного волокна

Теплопроводность – это количество тепла, переданное через единицу толщины в направлении, нормальном к поверхности единицы площади, из-за единичного температурного градиента в установившихся условиях. Другими словами, это мера того, насколько легко тепло проходит через материал.

Поскольку существует множество вариаций на тему углеродного волокна , невозможно точно определить теплопроводность. Специальные типы углеродного волокна были специально разработаны для обеспечения высокой или низкой теплопроводности. Также предпринимаются попытки улучшить эту функцию.

Низкий коэффициент теплового расширения

Это мера того, насколько материал расширяется и сжимается при повышении или понижении температуры. Единицы указаны в дюймах/дюймах по Фаренгейту, как и в других таблицах, единицы измерения не так важны, как сравнение.При достаточно высокой мачте различия в коэффициентах теплового расширения различных материалов могут незначительно изменить натяжение буровой установки. Низкий коэффициент теплового расширения делает углеродное волокно подходящим для применений, где малые перемещения могут иметь решающее значение. Одним из таких приложений является телескоп и другое оптическое оборудование.

Единицы указаны в дюймах/дюймах по Фаренгейту, как и в других таблицах, единицы измерения не так важны, как сравнение.При достаточно высокой мачте различия в коэффициентах теплового расширения различных материалов могут незначительно изменить натяжение буровой установки. Низкий коэффициент теплового расширения делает углеродное волокно подходящим для применений, где малые перемещения могут иметь решающее значение. Одним из таких приложений является телескоп и другое оптическое оборудование.

Неядовитый, биологически инертный, проницаемый для рентгеновских лучей

Благодаря этим качествам углеродное волокно можно использовать в медицинских целях. Использование протезов, имплантаты и ремонт сухожилий, рентгеновские аксессуары, хирургические инструменты — все это находится в разработке.Хотя углеродные волокна не ядовиты, они могут вызывать сильное раздражение, поэтому их длительное незащищенное воздействие необходимо ограничить. Однако матрица из эпоксидной или полиэфирной смолы может быть токсичной и требует надлежащего ухода.

Углеродное волокно относительно дорого

Несмотря на исключительные преимущества прочности, жесткости и снижения веса, цена является сдерживающим фактором. Если преимущество в весе не является исключительно важным, например, в аэронавтике или гонках, оно часто не стоит дополнительных затрат.Низкие эксплуатационные расходы углеродного волокна являются еще одним преимуществом.

Трудно дать количественную оценку крутости и модности. Углеродное волокно имеет ауру и репутацию, которые заставляют потребителей платить больше за то, чтобы иметь его. Вам может понадобиться меньше его по сравнению со стекловолокном, и это может быть экономией.

Углеродные волокна хрупкие

Слои в волокнах образованы сильными ковалентными связями. Пластинчатые скопления легко допускают распространение трещин.Когда волокна изгибаются, они выходят из строя при очень малом напряжении.

Приложения

Характеристики и применение углеродных волокон

1. | Аэрокосмический, автомобильный и морской транспорт, спортивные товары |

2. Высокая размерная стабильность, низкий коэффициент теплового расширения и низкая истираемость | Ракеты, авиационные тормоза, аэрокосмическая антенна и опорная конструкция, большие телескопы, оптические стенды, волноводы для стабильных высокочастотных (ГГц) точных измерительных кадров |

3.Хорошее гашение вибрации, прочность и ударная вязкость | Аудиооборудование, громкоговорители для Hi-Fi оборудования, звукосниматели, роботы-манипуляторы |

4. Электропроводность | Автомобильные капоты, новые инструменты, кожухи и основания для электронного оборудования, экранирование электромагнитных и радиочастотных помех, щетки |

5. | Медицинские применения в протезах, хирургическом и рентгеновском оборудовании, имплантатах, ремонте сухожилий/связок |

6.Стойкость к усталости, самосмазывание, высокое демпфирование | Текстильное оборудование, общее машиностроение |

7. Химическая инертность, высокая коррозионная стойкость | Химическая промышленность; ядерное поле; клапаны, уплотнения и компоненты насосов в технологических установках |

8. Электромагнитные свойства | Большие стопорные кольца генератора, рентгенологическое оборудование |

Заключение

Последней разработкой в области технологии углеродных волокон являются крошечные углеродные трубки, называемые нанотрубками. Эти полые трубки, некоторые из которых имеют диаметр всего 0,00004 дюйма (0,001 мм), обладают уникальными механическими и электрическими свойствами, которые могут быть полезны при создании новых высокопрочных волокон, субмикроскопических пробирок или, возможно, новых полупроводниковых материалов для интегральных схем.

Эти полые трубки, некоторые из которых имеют диаметр всего 0,00004 дюйма (0,001 мм), обладают уникальными механическими и электрическими свойствами, которые могут быть полезны при создании новых высокопрочных волокон, субмикроскопических пробирок или, возможно, новых полупроводниковых материалов для интегральных схем.

Каталожные номера

- Frank E., Hermanutz F и Buchmeiser M.R. Углеродные волокна: прекурсоры, производство и свойства. макромол. Матер. Eng . 2012; 297: 493–501.

Перекрёстная ссылка - Шаваллер Д., Claus B и Buchmeiser M. R. Керамические волокна – обзор . Макромоль . Матер. Eng . 2012: 297: 502–522.

Перекрёстная ссылка - Хо К., Цянь К. К. и Бисмарк Х. А. Углеродное волокно: свойства поверхности. Энциклопедия композитов Wiley . 2011;1–11.

- Хуан X. Изготовление и свойства углеродных волокон. Материалы. 2009 г.; 2 :2369-2403.

Перекрёстная ссылка - Баджадж П.

, Паливал Д. К., Гупта А. К. Влияние ионов металлов на структуру и свойства акриловых волокон. J. Appl. Полим. науч. 1998;67:1647–1659.

, Паливал Д. К., Гупта А. К. Влияние ионов металлов на структуру и свойства акриловых волокон. J. Appl. Полим. науч. 1998;67:1647–1659.

Перекрёстная ссылка - Гудхью П. Дж., Кларк А. Дж., Бейли Дж. Э. Обзор производства и свойств углеродных волокон. Матер. науч. англ. 1975; 17:3–30.

Перекрёстная ссылка

Это произведение находится под лицензией Creative Commons Attribution 4.0 International License.

Композиты из углеродного волокна: свойства | методы производства

Большинство композитов из углеродного волокна обладают устойчивостью к температуре 70-120 o C.Для обеспечения долговременной стойкости к температурам до 150-250 o C требуются специально разработанные смолы, а композит из углеродного волокна должен подвергаться отверждению при высокой температуре в течение многих часов. Это недостаток композитов из углеродного волокна по сравнению с металлами, устойчивыми к высоким температурам.

В случае композитов из углеродного волокна требуются некоторые дорогостоящие материалы (например, фенольные препреги), чтобы обеспечить устойчивость к высоким температурам, а также к высокотемпературному отверждению композита.

Хотя металлы имеют высокую температуру плавления, на практике предполагается, что металлы изменяют свои свойства при температуре ~300 o C в случае алюминия, 750 o C в случае стали и 860 o C в случае титана. Инженер-конструктор может получить материал, обладающий всеми требуемыми свойствами, дающими преимущество металлам, и никакой дополнительной обработки в производственном процессе не требуется.

Ориентация волокна – не изотропный материал

В отличие от металлов, композиты из углеродного волокна являются анизотропными материалами.

Следовательно, свойства композита, такие как жесткость, зависят от ориентации волокон. В случае металлов свойства всегда одинаковы, независимо от ориентации, и такие материалы называются изотропными. Это существенное различие между композитами из углеродного волокна и металлами. Композиты из углеродного волокна похожи на древесину, чья прочность и жесткость зависят от текстуры и рисунка колец .

Это существенное различие между композитами из углеродного волокна и металлами. Композиты из углеродного волокна похожи на древесину, чья прочность и жесткость зависят от текстуры и рисунка колец .

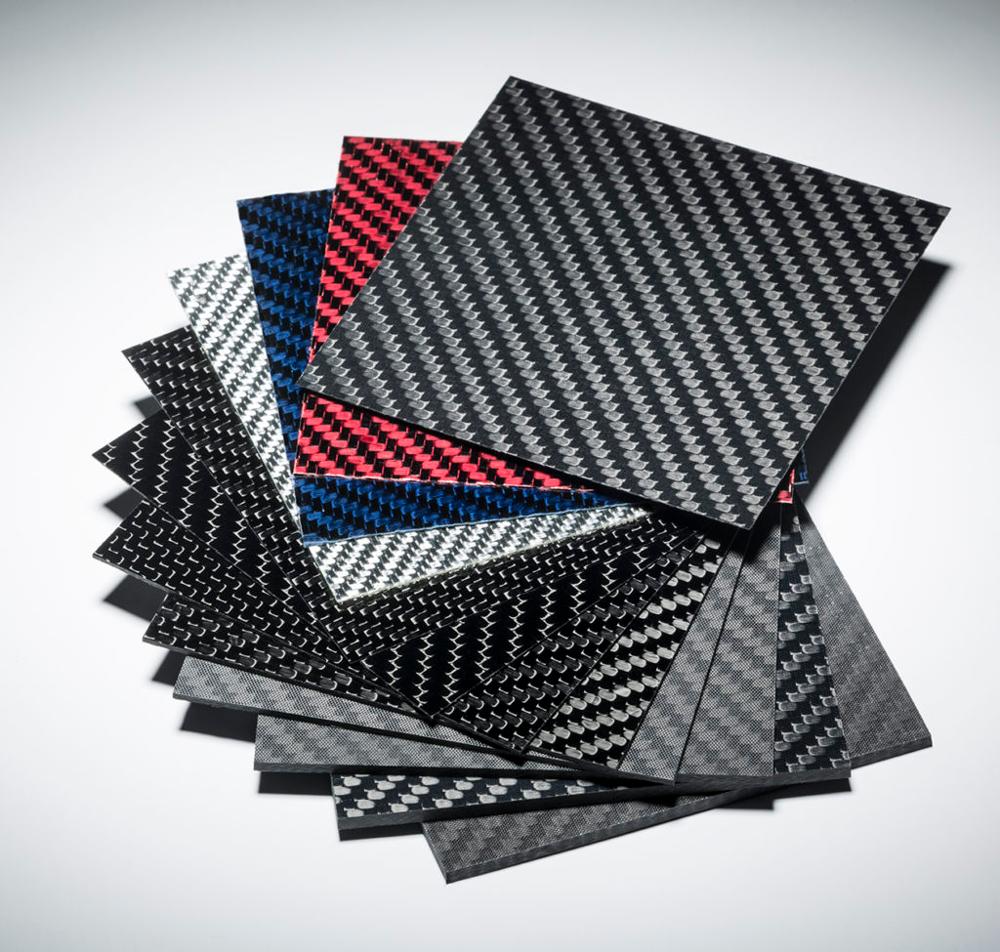

При производстве элементов из углеродного волокна принимается решение об ориентации углеродных волокон и типе ткани.Существуют, например, однонаправленные ткани (UD), двунаправленные (например, однотонные или саржевые), а также ткани, изготовленные из некоторых по-разному ориентированных UD-тканей – например, двухосный, трехосный. Этот производственный процесс позволяет получить оптимальный композит, а именно обеспечить большее количество тканей в местах, подвергающихся высокой нагрузке, и меньшее количество тканей в местах, где нагрузка ограничена.

Композиты из углеродного волокна обладают свойствами наряду с ориентацией волокна.

Кроме того, помимо контроля количества тканей и толщины элемента, этот процесс также обеспечивает контроль ориентации ткани в зависимости от нагрузки на практике. Таким образом, вы можете значительно уменьшить вес элемента по сравнению с металлическим. Однако для этого требуются некоторые ноу-хау и опыт инженеров-конструкторов.

Таким образом, вы можете значительно уменьшить вес элемента по сравнению с металлическим. Однако для этого требуются некоторые ноу-хау и опыт инженеров-конструкторов.

Если для данного элемента требуется прочность в каком-либо определенном направлении, углеродная ткань должна быть равномерно ориентирована под углами 0, -45, + 45, 90 градусов, чтобы обеспечить квазиизотропную компоновку, подобную той, которая встречается в металлах.

КОМПОЗИТЫ УГЛЕРОДНОГО ВОЛОКНА – МЕТОДЫ ПРОИЗВОДСТВА

В зависимости от объема производства, конструкции элемента, размера и требуемых свойств, а также эстетики существует несколько методов производства композитов из углеродного волокна.

Ручное ламинирование

Это очень простой метод производства композитов из углеродного волокна, который часто используется для производства композитов из стекловолокна. Эта технология применяется для деталей простой конструкции без особых эстетических и конструктивных требований, изготавливаемых вручную с помощью валика и кисти. Некоторые недостатки, связанные с этим методом, включают плохую повторяемость, воздушные пустоты внутри углеродного композита и повреждение ткани. Этот метод производства не требует дорогостоящего оборудования, такого как автоклавы или термопрессы.

Некоторые недостатки, связанные с этим методом, включают плохую повторяемость, воздушные пустоты внутри углеродного композита и повреждение ткани. Этот метод производства не требует дорогостоящего оборудования, такого как автоклавы или термопрессы.

Вакуумная упаковка

Технология с использованием вакуумного мешка была разработана на основе ручного ламинирования. Начальные этапы идентичны ручному ламинированию, когда смола наносится вручную с помощью валика или кисти, а затем располагаются слои ткани из углеродного волокна. Разница заключается в использовании вакуумного мешка на заключительном этапе. Как следует из названия, вакуумный мешок обеспечивает герметизацию вокруг формы для удаления воздуха с помощью вакуумного насоса. Создаваемый вакуум обеспечивает прилипание тканей из углеродного волокна к поверхности и давление на пресс-форму.

Несмотря на некоторые теоретические преимущества, связанные с уплотненным ламинатом, производство с помощью вакуумного мешка не предотвращает образование воздушных пустот, которые очень распространены в этом методе, поэтому он иногда используется для производства деталей и деталей из углеродного волокна. Если высокое качество не требуется, используется ручное производство, а если высокое качество является приоритетом, то предпочтительны технологии инфузии смолы, препрега или горячего прессования.

Если высокое качество не требуется, используется ручное производство, а если высокое качество является приоритетом, то предпочтительны технологии инфузии смолы, препрега или горячего прессования.

Настой смолы

В отличие от предыдущих методов, технология инфузии смолы связана с размещением сухих тканей, например.г. 5 слоев по 200 гр. На эти ткани распыляют специальный клей, чтобы обеспечить идеальное прилегание к форме и переплетению. Затем накладывается специальная сетка, обеспечивающая правильное распределение смолы. Все заклеено пленкой и бутиловой лентой. С одной стороны подключен вакуумный насос, который сначала всасывает воздух с помощью вакуума, а вакуумный мешок обеспечивает прижатие тканей к форме. Далее, с другой стороны, откроется вентиль на подающем воздуховоде из бака со смолой. Благодаря вакууму смола подается автоматически через предварительно размещенные сетки и каналы для обеспечения пропитки сухих тканей из углеродного волокна.

Вливание смолы обычно используется в случае композиционных материалов из углеродного волокна среднего или большого размера простой конструкции

RTM

Этот метод используется для крупносерийного производства композитов из углеродного волокна, которые обычно окончательно окрашиваются цветом (не бесцветным лаком) . Обычно используются стальные или алюминиевые формы, мужские и женские. Сначала внутрь формы помещают сухие ткани. Затем формы прижимаются друг к другу, а вокруг и между формами создается уплотнение. По этой технологии впрыск смолы происходит под высоким давлением (10-20 бар).Процесс пропитки и отверждения занимает 30-60 минут. РТМ высокого давления следует при давлении до 100-120 бар, и весь производственный процесс занимает всего 10 минут.

Обычно используются стальные или алюминиевые формы, мужские и женские. Сначала внутрь формы помещают сухие ткани. Затем формы прижимаются друг к другу, а вокруг и между формами создается уплотнение. По этой технологии впрыск смолы происходит под высоким давлением (10-20 бар).Процесс пропитки и отверждения занимает 30-60 минут. РТМ высокого давления следует при давлении до 100-120 бар, и весь производственный процесс занимает всего 10 минут.

Основным преимуществом этого метода является гладкая поверхность (обе стороны) и относительно короткий производственный цикл . Тогда как к недостаткам можно отнести высокую стоимость реализации процесса и производства углеродных волокнистых композитов, предназначенных для окраски. На самом деле этот метод не обеспечивает идеального размещения углеродных визуальных тканей , а также не подчеркивает структуру углеродного волокна при нанесении только прозрачного верхнего слоя.

Этот метод использовался для крупносерийного производства компанией Dodge во время производства Viper (2005 г. ). В настоящее время по этой технологии изготавливаются некоторые детали, а также кузов BMW i3 и BMW i8 или крыша гоночных автомобилей BMW M3 и M6.

). В настоящее время по этой технологии изготавливаются некоторые детали, а также кузов BMW i3 и BMW i8 или крыша гоночных автомобилей BMW M3 и M6.

РТМ Лайт

Разница между RTM и Light RTM в основном связана с давлением. В случае первого метода давление инфузии смолы составляет 20-120 бар, тогда как при использовании Light RTM оно составляет всего 1,2 бар, и весь процесс использует отрицательное давление.Этот процесс позволяет спроектировать контрформу малого веса, в основном композитную, отсюда и название «Легкая» RTM. Давление инфузии смолы составляет ок. 1,2 бар и отрицательное давление 0,7 бар.

Вливание смолы следует с одной стороны при низком отрицательном давлении 1,2 бар, а экстракция следует с другой стороны (как в случае вливания смолы) при отрицательном давлении 0,7 бар. Перепад давления приводит к пропитке тканей внутри. Этот метод редко используется для производства композитов из углеродного волокна, поскольку он предлагает низкое качество и эстетику по сравнению с RTM.

Автоклавные композиты Prepreg

Автоклавный метод препрега широко используется для производства углеродных композитов для гоночных автомобилей F1, моноблоков, диффузоров, передних крыльев, а также спойлеров. Данная технология обеспечивает высочайшее качество и эстетичный внешний вид углеволоконных композитов , но сопряжена с большими затратами из-за использования дорогостоящего оборудования – автоклавов – и умеренного производственного цикла (по сравнению с горячим прессованием (HP) или RTM.

Автоклавная технология Prepreg обеспечивает высочайшее качество и эстетичный внешний вид композитов из углеродного волокна

Автоклав представляет собой устройство, создающее одновременно высокое давление ~ 8 бар и высокую температуру ~ 120-150°C .Этот метод включает использование препрегов, а именно углеродных тканей, предварительно пропитанных смолой. Следовательно, материал – предварительно пропитанные смолой ткани из углеродного волокна – поставляется в рулонах по 30-50 м и хранится в холодильнике для предотвращения случайного затвердевания. Твердение углеродных тканей, предварительно пропитанных смолой, происходит при высокой температуре >90°С , и, следовательно, срок их службы после извлечения из холодильника составляет 20-40 дней при температуре окружающей среды в зависимости от типа материала.На практике после извлечения рулона препрега из холодильника нужно подождать 2-3 часа, чтобы материал стал мягким и можно было резать. Далее, после разворачивания, материал укладывается на плоттер и следует резка в соответствии с потребностями производства. Затем остаток рулета заменяют в холодильнике. Материал можно хранить в холодильнике 4-8 месяцев .

Твердение углеродных тканей, предварительно пропитанных смолой, происходит при высокой температуре >90°С , и, следовательно, срок их службы после извлечения из холодильника составляет 20-40 дней при температуре окружающей среды в зависимости от типа материала.На практике после извлечения рулона препрега из холодильника нужно подождать 2-3 часа, чтобы материал стал мягким и можно было резать. Далее, после разворачивания, материал укладывается на плоттер и следует резка в соответствии с потребностями производства. Затем остаток рулета заменяют в холодильнике. Материал можно хранить в холодильнике 4-8 месяцев .

Препрег легко прилипает к стенкам формы, благодаря чему можно формовать сложные формы.

Препреги похожи на липкую клеенку.Этот материал легко прилипает к стенкам пресс-формы, и, следовательно, можно формовать сложные формы . После укладки слоев препрега формы герметизируются пленкой и бутиловой лентой. Далее следует прижатие к форме с помощью вакуума, удаляющего воздух из продукта. Затем форма вместе с запаянным изделием помещается в автоклав, создающий давление до 8 бар, чтобы прижать углеродные препреги к стенкам формы для удаления воздуха и обеспечения консолидации конструкции.

Далее следует прижатие к форме с помощью вакуума, удаляющего воздух из продукта. Затем форма вместе с запаянным изделием помещается в автоклав, создающий давление до 8 бар, чтобы прижать углеродные препреги к стенкам формы для удаления воздуха и обеспечения консолидации конструкции.

Наконец, после затвердевания обычно в течение 1-2 часов при 120 градусах, можно сбросить давление в автоклаве, выключить нагреватели и вынуть готовый углеволоконный композит.

Преимущества производства автоклавных препрегов из углеродного волокна:

- Возможна закалка любого количества в течение одного производственного цикла (например, 50 деталей одинаковой формы).

- Высочайший эстетический вид композита – отсутствие воздушных пустот и повреждений ткани.

- Возможно изготовление деталей сложной формы с использованием комбинированных, многодетальных форм.

Недостатки производства автоклавных препрегов из углеродного волокна :

- Высокая стоимость оборудования – автоклав.

- Умеренно трудоемкий процесс (короче, чем для инфузии смолы, и дольше, чем для горячего прессования).

- Требуются пресс-формы, устойчивые к высоким температурам – чаще всего дорогостоящие пресс-формы из углеродного волокна или алюминиевые, изготовленные фрезерованием.

Горячее прессование / термоформование

Этот способ обычно применяют при крупносерийном производстве изделий и деталей простой конструкции и обычно малых габаритов.

В этом методе, как и в автоклавном, используются углеродные препреги. Отличие заключается в прессе, который используется для обеспечения прижатия слоев препрега к форме вместо давления воздуха, как в случае автоклава. Обе формы прессуются нагревательным прессом, обеспечивающим быстрый нагрев.Чаще всего следует горячее формование с препрегами короткого времени затвердевания всего 5-10 минут.

Преимущества производства углеродного композита методом горячего прессования:

- Высокое содержание углеродного волокна в композите до ~70%, аналогично автоклавному методу.

- Устойчивость к высоким температурам.

- Короткий производственный цикл.

Недостатки производства углеродного композита методом горячего прессования:

- Высокие затраты на реализацию продукции.

- Трудноизготавливаемые элементы с так называемыми отрицательными углами

Молдинг мочевого пузыря

В технологии литья баллонов используются углеродные препреги, как и в случае производства углеродного композита с использованием горячего прессования и автоклавирования.

- Препреги помещают внутрь обеих форм (папа и мама) и вокруг камеры.

- Баллон помещается внутрь форм, форма закрывается и фиксируется.

- Насос следует внутри камеры, чтобы обеспечить давление, необходимое для получения желаемого качества поверхности.Создаваемое давление, т.е. 4 стержня прижимают препреги к стенкам пресс-формы для удаления воздуха и обеспечения консолидации структуры углеродного композита.

- Нагрев формы – внутри пресса, печи или автоклава.

- При отверждении композита давление снижается. После разборки мочевой пузырь извлекают. Мочевой пузырь является многоцелевой деталью.

Когда используется формование пузырей?

Данная технология используется для изготовления сложных длинномерных деталей малого диаметра e.г. велосипедная рама.

КОМПОЗИТЫ УГЛЕРОДНОГО ВОЛОКНА – ПРЕИМУЩЕСТВА И НЕДОСТАТКИ

Композиты из углеродного волокна имеют как преимущества, так и недостатки.

Преимущества композитов из углеродного волокна:

- Композиты из углеродного волокна имеют малый вес – ок. На 40-50% легче алюминия, а жесткость улучшена в 4-5 раз по сравнению со сталью и алюминием того же веса. Этот материал широко используется для производства деталей кузова гоночных автомобилей (F1), сверхлегких велосипедов, удочек, деталей автоматизированных машин, дронов или продукции военного назначения.

Композиты из углеродного волокна имеют малую массу и снижают потребление энергии автомобилями (BMW i3).

Небольшой вес композитов из углеродного волокна способствует экономии энергии, поскольку более легкие автомобили потребляют меньше топлива . Предполагается, что снижение массы автомобиля на 10% приводит к снижению расхода топлива на 6-8%. Поэтому автомобили с электроприводом, такие как BMW i3 или i8, имеют шасси из углеродного волокна, что увеличивает запас хода. - Композиты из углеродного волокна обладают уникальными свойствами, включая очень низкое тепловое расширение .Например, композит из углеродного волокна имеет тепловое расширение в 5,5 раз меньше, чем сталь , в 8,5 раз меньше, чем нержавеющая сталь, и в 11,5 раз меньше, чем алюминий . Поэтому благодаря почти нулевому тепловому расширению композиты из углеродного волокна используются в оптике — для производства 3D-сканеров и в военных целях, например. производство высокоточных спутниковых дисков.

- Еще одно преимущество композитов из углеродного волокна связано с совместимостью с рентгеновским излучением.