как рассчитать сколько весит 1 штука и 1 м3 материала

Газоблоки относят к легким каменным материалам, по сравнению с монолитным бетоном и кирпичом, при помощи которых возводят стены дома. Основные компоненты — цемент, песок и известь. Один из важных параметров такого материала – его масса. Прежде всего вес газобетонного блока нужно знать для расчета фундамента дома.

От чего зависит масса

На вес газоблока влияют два параметра:

- плотность;

- влажность.

Плотность

Значение плотности отображено на маркировке материала и указано в единицах измерения кг/м3.

| Марка газобетона | Плотность (кг/м3) | Вес 1 м3 газобетона (кг) |

| D300 | 300 | 300 |

| D400 | 400 | 400 |

| D500 | 500 | 500 |

| D600 | 600 | 600 |

Из таблицы следует, что 1 куб газобетона марки D400 весит 400 кг, 1 куб марки D500 весит 500 кг.

Влажность

Что касается влажности, то этот показатель влияет на массу аналогичным образом. Чем больше процент влаги, тем большей будет масса материала.

По технологии производства автоклавные газобетоны подвергаются длительной выдержке в среде насыщенного пара под высоким давлением. Изделия, выходящие с конвейера, содержат 25-30% влаги.

Важно!

Отпускная влажность газобетона составляет 25-30%, что увеличивает вес блоков в 1,25-1,3 раза по сравнению с высохшим материалом.Однако, в течение 3-х лет, если строительство произведено с учетом требований по защите ограждающих конструкций от переувлажнения, материал высыхает и приобретает эксплуатационную равновесную влажность меньше 5%. Причем бóльшая часть влаги уходит в первый год эксплуатации.

Расчет массы

Сколько весит блок

Чтобы провести расчеты, необходимо изначально знать габариты материала и плотность.

Расчеты проводят по формуле m=V*p. Обозначения следующие: m – вес блока (кг), V – объем(м3), р – плотность (кг/м3).

Справка

Для того чтобы узнать объем, нужно перемножить все значения.В качестве примера посчитаем вес газосиликатного блока 600х300х200 мм и плотностью D500.

Расчет

Дано:

- Размер: 200х300х600 мм

- Плотность: 500 кг/м3.

Решение:

- Зная размеры, можно высчитать объем. Для указанного изделия он будет составлять:

V = 200 мм * 300 мм * 600 мм = 36000000 мм3 = 0,036 м3 - Далее, отталкиваясь от марки, на которой указана плотность, определяется вес блока:

m = 0,036 м3 * 500 кг/м3 = 18 кг

Ответ: Вес газобетонного блока 200х300х600 без учета влажности составляет 18 кг.

Закрепим знания и произведем расчет для популярного стенового блока 250х400х600 мм и плотностью D400.

Расчет

Дано:

- Размер: 250х400х600 мм

- Плотность: 400 кг/м3.

Решение:

- V = 250 мм * 400 мм * 600 мм = 60000000 мм3 = 0,06 м3

- m = 0,06 м3 * 400 кг/м3 = 24 кг

Ответ: Масса 250х400х600 без учета влажности составляет 24 кг.

Если расчет производится с целью определения нагрузки стен дома на фундамент, то влажность не играет большое значение в определении массы в данном случае. Так как параметр влажности в эксплуатируемых стенах не поднимается выше 5% при любых погодных условиях.

На начальном этапе строительства фундамент будет нагружаться стенами, нагрузка от которых больше расчетной за счет отпускной влажности. Но к моменту установки окон, возведения крыши, внутренней и внешней отделки, установки оборудования и мебели стеновой материал отдаст в окружающую среду значительную часть влаги и примет расчетную массу. Именно поэтому не стоит учитывать влажность при расчете нагрузок.

Некоторые самозастройщики возводят стены из газобетона в одиночку. И не по наслышке проверяют на себе массу блока лишь при кладке первого ряда. В этом случае им стоит понимать, что свежие заводские блоки за счет содержащейся в них влажности будут тяжелее рассчитанных выше значений примерно на 25%. Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Если толщина стен по проекту составляет 500 мм, то один человек будет не в состоянии поднимать такие тяжелые изделия. Ему придется либо взять помощника, либо купить более легкий материал толщиной 200 мм и 300 мм (и выложить из него двойную стену вразбежку).

Строителю на заметку

Помимо стандартных блоков с прямолинейными гранями некоторые современные заводы выпускают блоки с захватами для рук с обеих сторон.

Такой материал удобно поднимать и переносить.

При этом расход клея не увеличивается, так как по технологии монтажа пустоты заполнять не нужно.

Так, в нашем первом примере свежий заводской блок, только сошедший с конвейера, будет тяжелее расчетных значений на 30%. Его вес для нашего первого примера составит:

m = 18 кг * 1,30 = 23,4 кг

Для второго примера предлагаю произвести этот несложный расчет самостоятельно и прикинуть свои возможности по подъему таких блоков на стены в одиночку.

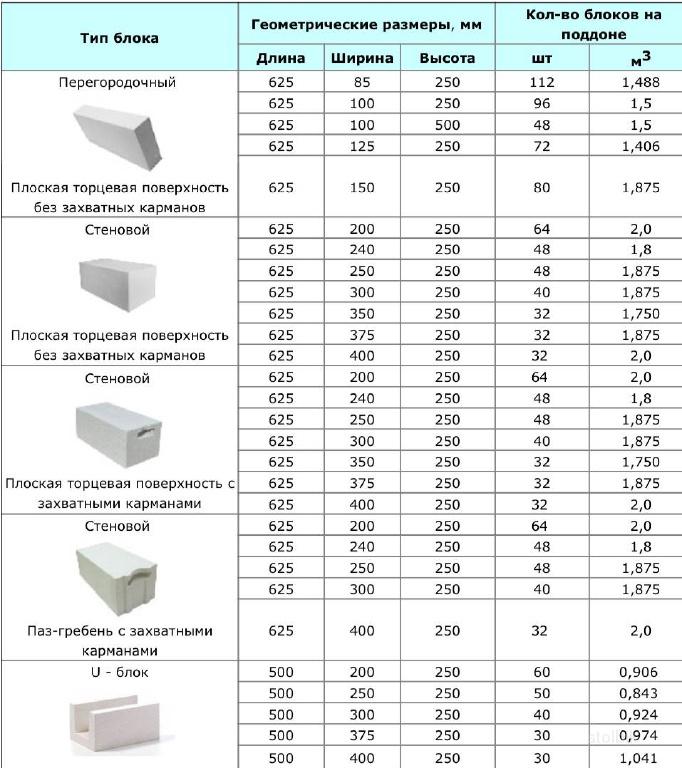

Вес поддона с блоками

Эта характеристика пригодится при планировании доставки материала на объект. У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

У каждого грузового автомобиля есть предельные значения грузоподъёмности и объема перевозимых грузов.

Допустим, визуально вам покажется, что в грузовой автомобиль войдет 10 поддонов. Но водитель, узнав массу поддона, скажет, что сможет взять только 8 поддонов. И он будет прав, так как грузоподъемность транспортного средства не должна превышаться.

Определить массу паллеты с газобетоном просто. Зная количество единиц материала в паллете и вес одного газоблока, перемножьте эти значения.

Кстати, многие продавцы отпускают материал со склада целыми поддонами. И в прайс-листе указывают плотность и объём поддона.

Мы уже знаем, что плотность блоков соответствует массе одного кубометра. Соответственно, перемножив плотность на объём получим искомый вес паллеты.

Например, как видно из предложенного прайс-листа, объём поддона с блоками 600х200х300 мм составляет 1,8 м3. Рассчитаем массу поддона для плотности D400.

m = V*p = 1,8 м3 * 400 кг/м3 = 720 кг

Если мы везем газобетон с завода, то сделаем поправку на влажность: 720 кг * 1,25 = 900 кг.

Сколько весит куб газобетона и определение реальной плотности

В начале статьи самой первой таблице приведены эти значения без всякого расчета. Вес кубометра газосиликатного материала соответствует плотности, указанной в маркировке (D400, D500 и т.д.).

Однако, ситуации бывают разные. Возможно, вы захотите проверить соответствие заводского газосиликата заявленным характеристикам. Или вам не хватило поддона блоков, а у соседа остались излишки. При этом ваш сосед не помнит характеристики своего газобетона.

Внимание!

Узнав реальную массу мы можем посчитать реальную плотность.

В этом случае нам понадобится взвесить 1 блок и произвести расчет по обратной формуле p=m/V. Где:

- m – вес (кг) — нужно найти весы и взвесить 1 блок;

- V – объем(м3) — его мы считали выше;

- р – плотность (кг/м3).

Не забывайте брать поправки на влажность.

Расчет количества материала в 1м3

Расчет проводят в два действия:

- Изначально у продавца узнают геометрические размеры конкретного стенового материала и вычисляется его объем.

Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3.

Такой параметр для блока 200х300х600 мы уже считали, исходя из предыдущего примера он равен 0,036 м3. - Далее нужно разделить общий объем (в нашем случае 1 м3) на объем данного блока. В итоге получается 27,778 штук.

Эту характеристику обычно указывают в прайс-листе.

В проектной документации на строительство дома в калькуляции указывается объём необходимого материала, который получают перемножением площади стен с учетом проемов под окна и двери на толщину стен.

Произведя расчет количества материала в кубическом метре, и умножив его на общий объём, мы можем узнать необходимое количество блоков для постройки нашего дома. Кстати, следует помнить при расчете, что над окнами выполняются перемычки. И эти участки в расчет не брать. Но позаботиться о выборе и покупке материала для перемычек.

Размеры и вес

Подводя итоги и учитывая зависимость массы от плотности материала, можно привести следующие параметры веса для каждой марки. Данные представлены одним из производителей.

В заключении напомню, что при выборе марки и размера, нужно учитывать длину, ширину и высоту стен, а также их функциональное назначение.

Полезное видео

Как поднять тяжелый газосиликатный блок на второй этаж, проявив смекалку.

Мы старались написать лучшую статью. Если понравилось — пожалуйста, поделитесь ею с друзьями или оставьте ниже свой комментарий. Спасибо!

Отличная статья 9

Удельный вес газосиликата, их параметры и разновидность

В процессе строительства зданий, на замену кирпича, стали применять более крупные и легкие газосиликатные и пеноблоки. В составе газосиликата много компонентов:

Для производства более прочных и устойчивых к нагрузкам блоков, в качестве сушки используют автоклав. Такой метод повышает качественные характеристики газосиликатных блоков в 5 раз, а соответственно и их стоимость. Кроме того, на показатель прочности влияет процентное соотношение цемента – если его увеличить блоки получаться более прочными. Недостатком такого материала станет большая плотность – пористость блока, что приведет к увеличению проводимости тепла.

Такой метод повышает качественные характеристики газосиликатных блоков в 5 раз, а соответственно и их стоимость. Кроме того, на показатель прочности влияет процентное соотношение цемента – если его увеличить блоки получаться более прочными. Недостатком такого материала станет большая плотность – пористость блока, что приведет к увеличению проводимости тепла.

Разновидности газосиликата и их характеристика

Газосиликатный строительный материал имеет свои преимущества в процессе эксплуатации:

| Марка/плотность (кг/м3) | Размеры | Вес блока (кг) | Удельный вес 1 м3 (кг/м3) |

| D400 | 600*100*250 | 7,2 | 480 |

| D400 | 600*200*250 | 14,4 | 480 |

| D400 | 600*300*250 | 21,6 | 480 |

| D400 | 600*400*250 | 28,8 | 480 |

| D500 | 600*100*250 | 8,7 | 580 |

| D500 | 600*200*250 | 17,4 | 580 |

| D500 | 600*300*250 | 26,1 | 580 |

| D500 | 600*400*250 | 34,8 | 580 |

| D600 | 600*100*250 | 10,8 | 720 |

| D600 | 600*200*250 | 21,6 | 720 |

| D600 | 600*300*250 | 32,4 | 720 |

| D600 | 600*400*250 | 43,2 | 720 |

Так как формула для вычисления удельного веса выглядит следующим образом: Y = P/V, где P — вес материла, а V — объем, то очень легко можно вычислить вес 1 м3 газосиликата, для этого достаточно умножить вес на объем. То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

То есть, например, вес куба газосиликата марки D500, размерами 600*400*250, при удельном весе в 580 кг/м3, будет весить 580 кг, так как 580 * 1 = 580.

Производители постоянно совершенствуют качественные характеристики газосиликатных блоков, так некоторым предприятиям, удалось добиться высокой устойчивости к морозу для плотных видов блоков. Но, чаще всего, газосиликаты могут выдержать 35 циклов размораживания. Кроме того, все виды блоков хорошо сохраняют тепло. При работе с газосиликатами, важно учитывать степень влажности.

Несмотря на все преимущества, строительные блоки такого вида имеют свои недостатки:

Основным классификационным критерием для газосиликатного материала выступает плотность. Приведем виды блоков и их качественные характеристики в таблице.

Приведем виды блоков и их качественные характеристики в таблице.

| Вид блока | Объёмный вес газосиликата / плотность | Проводимость тепла | Количество циклов замораживания |

| Конструкционный | От D 700 | 0,18 – 0,20 Вт/м | 50 — 100 |

| Теплоизоляционный | D 400 | 0,08 – 0,10 Вт/м | 15 — 35 |

| Конструкционно — теплоизоляционный | СD 500 – D 700 | 0,12 – 0,18 Вт/м | 35 |

Параметры газосиликата и их вес

Каждый застройщик самостоятельно подбирает необходимый размер строительного материала. Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

Производители предлагают фиксированные размеры строительного материала. Вес газосиликата зависит от размера и плотности сырьевой смеси, которая использовалась в процессе производства. В таблице выше мы привели размеры и удельный вес газосиликата.

Вес газобетона в 1м3 — объемный и удельный вес куба газобетона.

Газобетон – строительный материал, изготовленный из цемента с добавлением песка и извести. При изготовлении используются только чистые экологические материалы, которые не содержат вредных веществ. Из-за особых технологий производства обладает отличительными характеристиками, такими как устойчивость к огню, ржавчине, гнили, морозу и воде.

| Марка газобетона | Вес 1 м3 газобетона (кг) | Популярные размеры блоков |

| D300 | 300 | 200х200х600 250х200х600 280х200х600 300х200х600 360х200х600 400х200х600 500х200х600 75х200х600 100х200х600 120х200х600 150х200х600 |

| D400 | 400 | |

| D500 | 500 | |

| D600 | 600 | |

| D700 | 700 | |

| D800 | 800 | |

| D1000 | 1000 | |

| D1100 | 1100 | |

| D1200 | 1200 |

При строительстве в первую очередь рассчитывается сколько весит газобетон (вес куба газобетона) так как на основании данной характеристики определяется спецификой его использования и применения. Существуют два понятия для расчета веса – объёмный вес газобетона и удельный вес газобетона. Объёмный – полный вес материала, удельный – вес без учета газовых вкраплений и воздуха.

Существуют два понятия для расчета веса – объёмный вес газобетона и удельный вес газобетона. Объёмный – полный вес материала, удельный – вес без учета газовых вкраплений и воздуха.

Смотри так же статьи : удельный вес керамзита и удельный вес газосиликатных блоков

Для вычисления необходимо узнать сколько блоков находятся в кубе газобетона. Делается это очень легко исходя из математической формулы кубического метра. Кубический метр – это перемноженные высота, ширина и длина между собой. Давайте рассмотрим на примере газоблока с такими параметрами: высота – 250 мм, ширина – 400 мм, длина – 625 мм. Переведем эти параметры в метры, соответственно получаем 0,25; 0,4 и 0,625 м. Теперь для вычисления кубического метра одного блока перемножим параметры и получим 0,0625 м3. Зная этот параметр мы легко можем вычислить количество блоков, для этого разделим единицу на кубический метр одного блока. Сделав это получаем 16 – то есть в одном кубе именно такое количество блоков.

Определяем удельный вес газобетона по марке, плотности и размеру газоблока.

Итак, для вычисления веса куба газобетона необходимо перемножить объём блока (который вычислялся выше), плотность блока на количество блоков. Плотность указывается маркой материала. Так, блок с маркой D500 имеет плотность в 500 кг/м3, а D900 соответственно 900 кг/м3.

Возвращаясь к нашему примеру, вычислим вес одного блока, для примера возьмём плотность с маркой D500 – умножаем 500х0.0625 и получаем вес блока газобетона, который равен 31,25 кг. Теперь умножаем на количество блоков 31,25х16, получаем вес 1м3 газобетона 500 кг.

Сколько весят газобетонные блоки: масса и плотность

Вес газоблоков зависит от размеров, плотности и количества влаги в нем. К примеру, блок D400 (600x300x250) весит в сухом состоянии около 21 кг, а во влажном состоянии вес может доходить и до 23 кг.

Стоит отметить, что блоки большей высоты более целесообразны, так как стена возводится быстрее, количество кладочного клея уходит меньше, мостиков холода также становится меньше. Но блок высотой 30 см на 50% тяжелее, чем блок 20 см.

Частые размеры газоблоков

Газобетонные блоки чаще всего делают длиной по 60 см, а по высоте от 20 до 30 см. Но разнообразие размеров блоков очень большое. Чаще всего встречаются следующие размеры: 600х200х300 мм, 600×250х250. Такие блоки имеют удобные габариты и допустимый вес, который подходит для кладки усилиями одного человека.

Если газоблок весом 20 кг поднять и поставить можно без проблем, то блок в 40 кг, без хорошей физической подготовки уже проблематично. Так что, если вы планируете свое строительство дома в одиночку, учитывайте вес блоков, иначе сорвете спину и ваш дом будет достраивать другой мужик.

Подметим еще один факт – чем плотность газобетона ниже, тем больше влаги он может впитать.

Далее мы рассмотрим четыре таблицы, в которых показаны примерные веса газоблоков различной плотности (D300, D400, D500, D600). Также стоит отметить, что эти значения подходят именно для сухого состояния газоблоков, намокшие блоки весят на несколько килограмм больше.

Сколько весят газоблоки D300

Сколько весят газоблоки D400

Сколько весят газоблоки D500

Сколько весят газоблоки D600

Водопоглощение газобетона

В добавок к теме веса газоблоков, хотелось бы рассказать про водопоглощении блоков. Газобетон быстро впитывает влагу, но это впитывание очень ограничено. Причиной тому является величина капилярного подсоса газобетона, которая составляет около 30 мм, что довольно хорошо. Другими словами, газобетон под проливным дождем сможет набрать влаги всего 30 мм от края.

Эта информация нужна для того, чтобы правильно оценить теплопроводность газобетона в намокшем состоянии. Плоскость мокрого газобетона плохо сохраняет тепло, но намокает всего 30 мм, что для блока толщиной 300 мм составляет всего 10%. То есть, мокрый блок толщиной 30 см будет хуже сохранять тепло примерно на 10%. А потом он просохнет и будет работать в штатном режиме.

Для тестирования, часто берут газоблоки и погружают их в ведро с водой, где они перебывают несколько суток, + ко всему еще и придавливают чем-то, дабы полностью погрузить блок со всех сторон. Естественно, что маленькие блоки наберут очень много воды и промокнут почти насквозь. Но тут дело в том, что небольшие блоки не отражают реальное поглощение больших блоков. Ведь маленький блок быстрее наберет воду. На наш взгляд, это абсолютно неразумные тестирования, которые в реальных условиях эксплуатации дома не будут применены.

Какие бывают размеры газобетона

Газобетонные блоки бывают различной толщины и высоты, но по длине они стандартные — 600 или 625 мм. Начнем с того, что газоблоки бывают как для несущих стен, так и для перегородок. Для несущих и заполняемых стен применяются блоки толщиной от 200 до 400мм. Для перегородок используют толщиной от 75 до 150 мм.

Таблицы размеров газоблоков смотрите ниже по статье!

По высоте газоблоки также отличаются, имея три варианта: 200, 250, 300мм. Для перегородочных блоков бывают и увеличенные по высоте блоки в 500 мм.

Блоки бывают полностью гладкими, бывают с пазами и с карманами для захвата, которые упрощают их переноску.

Если вы выбираете газобетонные блоки для самостоятельно строительства, то вам очень важно знать их вес. Вес блоков зависит от их толщины, высоты и плотности. Есть блоки весом в 20 кг, а есть и по 45 кг.

Представьте себе, как трудно переносить сотни таких блоков, и как неудобно проводить кладку из них. Потому, прежде чем определятся с размерами блоков, определите для себя приемлемый вес блоков, которые вы сможете таскать.

Также советуем вам ознакомиться с нашей предыдущей статьей – расчет количества газобетона.

Итак, мы разобрались, что чем блоки крупнее, тем они тяжелее, и менее удобны, но с другой стороны, на возведение стены уйдет на 50% меньше блоков высотой 300мм, в сравнении с блоками 200мм. Также отметим меньший расход клея при блоках большей высоты, так как количество рядов уменьшится + уменьшится количество мостиков холода.

Ну и перейдем к самому главному – таблицам размеров и весов газобетонных блоков. Стоит отметить, что приведенные данные справедливы для сухого состояния газобетона, ведь мокрый газобетон весит больше.

Размеры и вес газобетона D300

Размеры и вес D400

Размеры и вес D500

Размеры и вес D600

Также полезными для вас будут таблицы по количеству газоблоков в кубометре, и про количество их на поддонах. Более подробно про это читайте тут.

Размеры изделий из газобетона

Помимо стандартных газобетонных блоков, заводы производят газобетонные перемычки, U-блоки и газобетонные плиты перекрытия.

U-блоки, также как и стандартные блоки, могут быть размерами от 200 до 400 мм по толщине, а в длину от 500 до 625 мм, высотой – 250 мм.

Газобетонные перемычки и перекрытия обладают заводским армированием, причем арматура сварная и покрыта специальным защитным составом.

Размеры газобетонных перемычек

- Длина от 1200 до 3000 мм.

- Высота от 200 до 400 мм.

- Толщина от 100 до 400 мм.

Стоит отметить, что тонкие короткие перемычки можно установить на проем самостоятельно (силами двух мужчин), а толстые длинные перемычки можно установить только при помощи кранов или специальных блочных приспособлений. Ведь длинные толстые перемычки могут весить вплоть до полтонны.

Размеры газобетонных плит перекрытия

- Длина: 2,5м – 6м.

- Ширина: до 625 мм.

- Толщина: 150 – 300 мм.

Надеемся, что мы смогли дать вам исчерпывающую информацию про размеры газобетонных изделий. Стройте дома грамотно, и пусть строительство приносит вам удовольствие.

Вес газосиликатного блока 600х300х200

Многие считают, что газосиликатные блоки очень легкие, но это не совсем так. 1 куб такого материала весит действительно не так много, но один блок имеет довольно приличный вес в силу своих размеров.

Как рассчитать вес газосиликатного блока размером 600х300х200 мм?

На фото домов из газосиликатных блоков вы можете увидеть, что блоки имеют довольно крупный размер. Возникает вопрос, сколько же весит 1 такой блок и 1 м3 этого материала? Вес газосиликатных блоков зависит от его плотности и влажности окружающей среды.

На сегодняшний день на рынке есть три основных вида газосиликатных блоков, которые отличаются своей плотностью. Это марки D500, 600 и 700. Данные марки предназначены именно для стройки, а более низкие – для утепления.

Чем выше плотность блока, тем, соответственно, выше его вес. Так, самую большую массу имеют блоки с маркировкой D700 – около 29 кг, D600 имеют вес 25 кг, а D500 – около 21 кг.

Немаловажную роль имеет влажность воздуха. В сырую погоду вес блоков увеличивается, так как газосиликатные блоки сильно впитывают влагу. Это не является их сильной стороной, ведь они плохо её отдают.

Совет прораба: необходимо рассчитывать вес для фундамента с учетом того, что вес блоков увеличится при влажной погоде. Несоблюдение этого момента может привести к просадке фундамента в будущем.

В целом, на рынке строительных материалов идет расчет веса не на 1 шт., а на 1 м3, так как количество штук в кубе является постоянным, и так проще рассчитать вес будущей постройки. Блоков размером 200х300х600 в 1 м3 всегда 28, соответственно, его вес будет составлять 812 кг при сухой погоде.

Совет прораба: лучшим вариантом для разгрузки газосиликатных блоков будет сухая погода, таким образом, вы сможете снизить общий вес материалов до 100 кг на 1 м3.

Газосиликатные блоки, если брать отдельно 1 штуку, довольно приличного веса (особенно если имеют высокую плотность). Но их преимуществом является общий низкий вес постройки, так как 1 м3 такого материала весит в разы меньше, нежели тот же самый кирпич. Плюс, если учесть размер блоков, то они станут хорошей заменой классическим материалам в постройке дома.

Пределы взрывоопасности и воспламеняемости

Диапазон воспламеняемости (также называемый взрывоопасным диапазоном) — это диапазон концентраций газа или пара, который загорится (или взорвется) при появлении источника возгорания.

Для взрыва должны быть выполнены три основных требования:

- легковоспламеняющееся вещество — топливо

- окислитель — кислород или воздух

- источник воспламенения — искра или высокая температура

Смесь находится ниже взрывоопасного или воспламеняющегося слишком бедная, чтобы гореть, и выше верхнего предела взрывоопасности или воспламеняемости смесь слишком богатая для горения.Пределы обычно называют «нижним пределом взрывоопасности или воспламеняемости» (LEL / LFL) и «верхним пределом взрывоопасности или воспламеняемости» (UEL / UFL).

Нижний и верхний пределы взрывоопасной концентрации для некоторых обычно используемых газов указаны в таблице ниже. Некоторые газы обычно используются в качестве топлива в процессах сгорания.

Примечание! Указанные пределы относятся к газу и воздуху при 20 o C и атмосферном давлении.

75

49 210049

1249

Изопропилбензол

900

8

Неопентан

2,1

900

| Топливный газ | «Нижний предел взрывоопасности или воспламеняемости» (LEL / LFL) (% по объему воздуха) | «Верхний предел взрывоопасности или воспламеняемости» (UEL / UFL) ( % от объема воздуха) | ||

|---|---|---|---|---|

| Ацетальдегид | 4 | 60 | ||

| Уксусная кислота | 4 | 19.9 | ||

| Ацетон | 2,6 | 12,8 | ||

| Ацетонитрил | 3 | 16 | ||

| Ацетилхлорид | 7,3 | 19 | ||

| Ацетилен | 2,5 | 10049 900 900 Акролеин | 2,8 | 31 |

| Акриловая кислота | 2,4 | 8 | ||

| Акрилонитрил | 3.0 | 17 | ||

| Аллилхлорид | 2,9 | 11,1 | ||

| Аллиловый спирт | 2,5 | 18 | ||

| Алилламин | 2,2 | 22 | ||

| Аммиак | 15 | 28 | ||

| Анилин | 1,3 | 11 | ||

| Арсин | 5,1 | 78 | ||

| Бензол | 1.2 | 7,8 | ||

| Бифенил | 0,6 | 5,8 | ||

| Бромбутан (1-бромбутан) | 2,6 | 6,6 | ||

| Бромэтан | 6,8 | 8 | ||

| Бромбром | 15 | |||

| Бутадиен (1,3-бутадиен) | 2,0 | 12 | ||

| Бутанал | 1,9 | 12,5 | ||

| Бутан (н-бутан) | 1.86 | 8,41 | ||

| Бутановая кислота | 2 | 10 | ||

| Бутилацетат | 1,7 | 7,6 | ||

| Бутиловый спирт, бутанол | 1 | 11 | ||

| Бутилформиат | 1,7 | 8,2 | ||

| Бутилметилкетон | 1 | 8 | ||

| Бутиламин | 1,7 | 9,8 | ||

| Бутилбензол | 0.5 | 5,8 | ||

| Бутилен | 1,98 | 9,65 | ||

| Бутилакрилат | 1,9 | 9,9 | ||

| Дисульфид углерода | 1,3 | 50 | ||

| Оксид углерода | 12 | |||

| Оксисульфид углерода | 12 | 29 | ||

| Хлорбензол | 1,3 | 9,6 | ||

| Хлорэтан | 3.8 | 15,4 | ||

| Цианоген | 6,0 | 42,6 | ||

| Циклобутан | 1,8 | 11,1 | ||

| Циклогептан | 1,1 | 6,7 | ||

| Циклогексан | ||||

| Циклогексанол | 1 | 9 | ||

| Циклогексанон | 1 | 9 | ||

| Циклопропан | 2.4 | 10,4 | ||

| Декан | 0,8 | 5,4 | ||

| Диацетоновый спирт | 1,8 | 6,9 | ||

| Диборан | 0,8 | 88 | ||

| Дибутиламин | 1,1 | 6 | ||

| Дихлорэтан (1,1-дихлорэтан) | 6 | 11 | ||

| Дизельное топливо | 0,6 | 7,5 | ||

| Диэтаноламин | 2 | 13 | ||

| Диэтиловый эфир | 1.9 | 36 | ||

| Диэтиламин | 2 | 13 | ||

| Диэтиловый эфир | 1.9 | 48 | ||

| Диизобутилкетон | 1 | 6 | ||

| Диизопропиловый эфир | ||||

| Диметилсульфоксид | 3 | 42 | ||

| Эпихлоргидрин | 4 | 21 | ||

| Этан | 3 | 12.4 | ||

| Этилацетат | 2 | 12 | ||

| Этилакрилат | 1,4 | 14 | ||

| Этиловый спирт, этанол | 3,3 | 19 | ||

| Этилхлорид | 3,8 | 15,4 | ||

| Этилнитрит | 4 | 50 | ||

| Этилпропиловый эфир | 1,7 | 9 | ||

| Этилвиниловый эфир | 1.7 | 28 | ||

| Этиламин | 3,5 | 14 | ||

| Этилбензол | 1,0 | 7,1 | ||

| Этилциклобутан | 1,2 | 7,7 | ||

| Этилен | 2,75 | |||

| Этиленоксид | 3 | 100 | ||

| Этиленгликоль | 3 | 22 | ||

| Фторэтилен | 2.6 | 21,7 | ||

| Формальдегид | 7 | 73 | ||

| Муравьиная кислота | 18 | 57 | ||

| Мазут — № 1 | 0,7 | 5 | ||

| Фуран | 2 | 14 | ||

| Фурфурол | 2 | 19 | ||

| Бензин | 1,4 | 7,6 | ||

| Глицерин | 3 | 19 | ||

| Гептан | 1.0 | 6,7 | ||

| Гептан (н-гептан) | 1,0 | 6,0 | ||

| Гексан | 1,1 | 7,5 | ||

| Гексан (н-гексан) | 1,25 | 7,0 | ||

| Гидразин | 5 | 100 | ||

| Водород | 4 | 75 | ||

| Водород | 6 | 40 | ||

| Сероводород | 4.3 | 46 | ||

| Изобутанал | 1,6 | 10,6 | ||

| Изобутан | 1,80 | 8,44 | ||

| Изобутен | 1,8 | 9,0 | ||

| Изобутиловый спирт | ||||

| Изооктан | 0,79 | 5,94 | ||

| Изопентан | 1,32 | 9,16 | ||

| Изофорон | 1 | 4 | ||

| Изопропиловый спирт, Изопропанол | ||||

| 0.9 | 6,5 | |||

| Керосиновая струя A-1 | 0,7 | 5 | ||

| Мезитилоксид | 1,4 | 7,2 | ||

| Кислота метакриловая | 1,6 | 8,8 | ||

| Метан | 4,4 | 16,4 | ||

| Метиламин | 4,9 | 20,7 | ||

| Метилацетат | 3 | 16 | ||

| Метиловый спирт, метанол | 6.7 | 36 | ||

| Метилакрилат | 2,8 | 25 | ||

| Метилхлорид | 10,7 | 17,4 | ||

| Метилэтилкетон | 1,8 | 10 | ||

| Метилформиат 4,5 | 23 | |||

| Метилгидразин | 2,5 | 92 | ||

| Метилизоцианат | 5,3 | 26 | ||

| Уайт-спирит | 0.7 | 6,5 | ||

| Нафталин | 0,9 | 5,9 | ||

| Нафталин | 0,9 | 5,9 | ||

| Неогексан | 1,19 | 7,58 | ||

| Нитробензол | 2 | 9 | ||

| Нитроэтан | 3,4 | 17 | ||

| Нитрометан | 7.3 | 22,2 | ||

| Нонан | 0,8 | 2,9 | ||

| Октан (н-октан) | 1,0 | 7 | ||

| Оксиран | 3 | 100 | ||

| Параформальдегид | 7 | 73 | ||

| Пентан (н-пентан) | 1,4 | 7,8 | ||

| Пентен (н-пентен) | 1,65 | 7,7 | ||

| Пентилацетат | 1.1 | 7,5 | ||

| Пентиламин | 2,2 | 22 | ||

| Фенол | 1,8 | 8,6 | ||

| Пиперидин | 1 | 10 | ||

| Пропан | ||||

| 10,1 | ||||

| Пропановая кислота | 2,9 | 12,1 | ||

| Пропен | 2 | 11,1 | ||

| Пропилацетат | 2 | 8 | ||

| Пропиламин | 2 | 10.4 | ||

| Пропилбензол | 0,8 | 6 | ||

| Нитрат пропил | 2 | 100 | ||

| Пропилен | 2,0 | 11,1 | ||

| Оксид пропилена | 2,3 | 36 | ||

| Пропин | 2,1 | 12,5 | ||

| Пиридин | 2 | 12 | ||

| Силан | 1.5 | 98 | ||

| Стирол | 1,1 | 6,1 | ||

| Тетрафторэтен | 10 | 50 | ||

| Тетрагидрофуран | 2 | 12 | ||

| Толуол | 1,1 | |||

| Толуол | 1,1 900 | |||

| Трихлорэтилен | 13 | 90 | ||

| Триэтиленгликоль | 0,9 | 9,2 | ||

| Триптан | 1.08 | 6,69 | ||

| Триметиламин | 2 | 11,6 | ||

| Скипидар | 0,8 | |||

| Винилацетат | 2,6 | 13,4 | ||

| Винилбутаноат | 1,4 | |||

| Винилхлорид | 3,6 | 33 | ||

| о-ксилол | 0,9 | 6,7 | ||

| м-ксилол | 1.1 | 7 | ||

| пара-ксилол | 1,1 | 7 |

Важно, чтобы помещения, в которых хранятся горючие газы, хорошо вентилировались. При проектировании систем вентиляции учитывайте удельный вес газа. Газовая смесь от утечки не будет однородной, и более легкие газы будут концентрироваться вдоль потолка. Тяжелые газы скапливаются вдоль пола.

Вентиляция, естественная или механическая, должна быть достаточной для ограничения концентрации горючих газов или паров до максимального уровня 25% от их «нижнего предела взрывоопасности или воспламеняемости» (НПВ / НПВ).

- Требуемая минимальная вентиляция: 1 куб. Фут / фут 2 (20 м 3 / час 2 )

- Рекомендуемая вентиляция: 2 куб. Фут / фут 2 (40 м 3 / hm 2 ) или 12 воздухообменов в час — половина подаваемого и выбрасываемого воздуха около потолка и половина подаваемого и выпускаемого воздуха около пола

Frontiers | Спекание и вспенивание порошковых компактов из бариево-силикатного стекла

Введение

Стеклянные порошки широко используются при изготовлении спеченного стекла, спеченной стеклокерамики, композитов на основе стеклянной матрицы и стеклокерамики или паст, когда требуются более низкие температуры изготовления или обработки, газонепроницаемые уплотнения или сложные формы (Rabinovich, 1985; Schiller и другие., 2008; Мюллер и Райнш, 2012). Одной из проблем, часто рассматриваемых в этом контексте, является одновременная кристаллизация и спекание (Müller, 1994; German, 1996; Prado and Zanotto, 2002; Pascual and Duran, 2003; Prado et al., 2003a, b, 2008). Этот эффект наиболее выражен в спеченной стеклокерамике, где желательна большая фракция кристаллов и быстрая кристаллизация начинается с поверхности порошка (Müller and Reinsch, 2012).

Однако многие практические применения спеченной стеклокерамики зависят от медленно кристаллизующихся стекол.Такие стекла, например, используются для низкотемпературной керамики совместного обжига (Imanaka, 2005), пастообразных стекол (Hwang et al., 2002) или герметиков SOFC (Fergus, 2005; Gross et al., 2005). Однако в случае медленной кристаллизации может возникнуть другая проблема. Из-за низкой вязкости стекла, необходимой для соединения и газонепроницаемого уплотнения или получения желаемой кристалличности, часто возникает образование газовых пузырьков и связанное с этим набухание («вспенивание») образца, даже когда органические добавки не используются при переработке порошка.

Таким образом, Lucchini et al.(1983) наблюдали усиление образования пузырьков с увеличением объемной доли стекла для гексаферритов бария со связями из силиката натрия и свинца, связанного стекловолокном, и приписали этот эффект испарению стекла. Образование пор также наблюдалось в плитке из керамогранита (Leonelli et al., 2001) и фриттах из свинцово-боросиликатного стекла (Hwang et al., 2002). В последнем случае предполагалось, что истечение кислорода или воды, физически или химически адсорбированных на поверхности стеклянного порошка во время производства и хранения, является потенциальными источниками пенообразования.Однако ни сухая закалка расплавленного стекла, ни использование высушенного в вакууме B 2 O 3 для плавления стекла не смогли уменьшить вспенивание. Лара и др. (2004) наблюдали пенообразование во время спекания и кристаллизации порошков алюмосиликатного стекла Ca, Mg и Zn для герметизации ТОТЭ, которое наиболее заметно в порошках алюмосиликатного стекла Ca (увеличение площади силуэта до 30% в экспериментах с нагревательной микроскопией). Авторы обсуждали образование кристаллов более низкой плотности и / или выделение газа во время кристаллизации, вызывающее наблюдаемое пенообразование.Совсем недавно вспенивание в основном приписывалось коалесценции пор во время чрезмерного обжига (Lim et al., 2006), очевидно, предполагая, что герметичная атмосфера спекания является основным источником вспенивания. Из-за пониженного давления спекания более крупных пор меньшее количество газа вынуждено растворяться в расплаве стекла, а низкая вязкость способствует легкому росту пузырьков. Аналогичное объяснение дали Ким и др. (2007) для вспенивания бессвинцовых порошков припоя Bi2O3 – B2O3 – SiO2 и Müller et al. (2009) для стеклянных порошков модели LTCC.Нежелательная пористость наблюдалась также при спекании золы для производства керамогранита, что объяснялось «некоторым эффектом кипения и захваченного газа» (Fernandes and Ferreira, 2007).

Целью данной работы было исследование влияния измельчения стеклянного порошка на вспенивание прессовок стеклянных порошков дисиликата бария. Исследуемые стеклянные порошки подвергались сухому измельчению в течение разного времени в различных атмосферах, включая аргон, азот, воздух и диоксид углерода, или влажному измельчению в воде и 10 мас.% HCl, одноосному прессованию и спеканию на воздухе.Уплотнение и пенообразование изучали с помощью нагревательной микроскопии, подкрепленной XRD, дифференциальным термическим анализом (DTA), вакуумной горячей экстракцией (VHE) и микроскопией.

Экспериментальная

Материалы

Настоящее исследование проводилось на промышленном стекле из дисиликата бария с небольшими добавками B 2 O 3 , Al 2 O 3 и ZnO, используемого для герметизации ТОТЭ (Kerafol, 2010). Максимальный размер частиц товарной стеклянной фритты в полученном виде был ограничен <2 мм путем ручного дробления в металлической ступке и просеивания.

Чтобы достичь подходящего размера смещения частиц для экспериментов по измельчению, предварительное измельчение было выполнено на воздухе с использованием планетарной шаровой мельницы (Fritsch Pulverisette 5, Fritsch, Idar-Oberstein, Германия), загруженной двумя корундовыми банками емкостью 500 мл. (∅ дюйм ≈ 102 мм, h = 78 мм). Каждая банка была заполнена шестью корундовыми шариками (≈ 20 мм) и примерно 250 г стеклянной фритты. Измельчение было сделано в течение 15 мин при 320 оборотах в минуту (максимальная скорость поддержки диска) (Fritsch GmbH, 1987).Вспомогательные средства для измельчения не использовались. Затем использовали механическое сито (Analysette 3 PRO, Fritsch, Idar-Oberstein, Германия) для уменьшения гранулометрического состава до 40–250 мкм («p0» в таблице 1).

Таблица 1. Размер частиц стеклянных порошков после разного помола (p0: предварительно измельченный) .

Измельчение производилось в планетарной шаровой мельнице, оснащенной двумя размольными стаканами из корунда емкостью 25 мл (∅ в ≈ 33 мм, h = 45 мм; планетарная микромельница Pulverisette 7, Fritsch, Идар-Оберштайн, Германия) (FRITSCH GmbH, 1995).Сосуды были заполнены четырьмя корундовыми шариками (∅ ≈ 12 мм) и ≈8 г стеклянного порошка. Для обеспечения контролируемой атмосферы измельчения внутри этих размольных стаканов использовались специальные кольцевые уплотнения. Эти кольца были изготовлены из стали, снабжены верхним и нижним силиконовыми уплотнениями и капилляром для впуска газа, который можно было закрыть с помощью челночного клапана, установленного наверху вращающегося держателя стакана.

Процесс помола исследовали на воздухе, исходя из стеклянного порошка p0 (таблица 1). Стеклянные порошки измельчали в течение 5-60 мин при 766 оборотах в минуту (максимальная скорость поддержки диска) (Fritsch GmbH, 1995).Измельчение было временно остановлено на 30 минут после 15 минут измельчения для предотвращения перегрева. Начиная с значительного уменьшения D 50 на первой стадии измельчения, уменьшение размера частиц постепенно замедлялось до уровня ≈4 мкм. При 60-минутном сухом помоле несколько увеличенные значения D 90 и D 97 указывают на прогрессирующую агломерацию частиц (p1 – p6).

Измельчение в контролируемой атмосфере (p7 – p10) проводили в течение 15 минут также при 766 об / мин (FRITSCH GmbH, 1995).В этом случае герметичные размольные стаканы были откачаны до <20 мбар и повторно заполнены CO 2 , N 2 и Ar (чистота 99,99%, Air Liquide ™, Германия) до 10 5 Па (1 бар). Откачка и повторное заполнение повторяли пять раз, чтобы минимизировать количество остаточного воздуха. Для повышения чистоты N 2 использовали ловушку с жидким азотом. Для изучения влияния хранения порошка на воздухе после измельчения стеклянную фритту измельчали до <1000 мкм (Щековая дробилка, Retsch BB51), просеивали до 200–1000 мкм и измельчали на воздухе (p11) и CO 2 (стр. 12), как описано.

Мокрый помол начался с измельчения стеклянной фритты с использованием той же щековой дробилки: около 400 г исходной стеклянной фритты было повторно измельчено с использованием ширины зазора, уменьшающейся от 1000 до 200 мкм с шагом 200 мкм. Последний этап дробления (ширина зазора 200 мкм) повторяли трижды (p13). Размольные сосуды заполняли 8 г этого порошка (р13) и размалывали в течение 30 мин, как при помоле в контролируемой атмосфере. Для порошка р14 сухой помол проводился при окружающем воздухе в качестве эталона. Порошки р15 и р16 подвергали мокрому помолу в 8 г чистой воды и 10 мас.% HCl (разбавленный 37 мас.% Дымящей HCl, Merck, Германия) соответственно.Чистую воду подавали с помощью устройства MilliQ ® (Merck, Германия). Перед спеканием порошки мокрого помола сушили в течение 2 суток при 120 ° C на воздухе.

Для исследования спекания и эволюции микроструктуры цилиндрические порошковые компакты были одноосно спрессованы на воздухе при 60 МПа (размер сырца: ∅ ≈ 5 мм, h, ≈ 2 мм и м, ≈ 0,1 г) без органических добавок . После измельчения порошок хранился в закрытом контейнере из полиэтилена высокой плотности от 2 до 4 дней перед одноосным прессованием.В течение этого времени не наблюдалось значительного влияния на спекание и вспенивание.

Для исследования газовыделения с поверхности порошка и пористости вспененного порошка прессовки порошка цилиндрической формы одноосно прессовали при 105 МПа (∅ ≈ 5 мм, ч, ≈ 1 мм, м, ≈ 0,050 г) без связующие или другие вспомогательные средства, а затем разрежьте скальпелем на части по ≈9–10 мг. Эти детали хранились в контейнере из полиэтилена высокой плотности до того, как были изучены VHE.

Методы

Вязкость стекла , η G , была измерена с помощью вискозиметрии с вращающимся концентрическим цилиндром (VT550, Haake, Эрланген, Германия) для η <10 5 Па · с.Температура стеклования T г = 649 ± 3 ° C и коэффициент теплового расширения CTE 25–400 ° C = 7,6 × 10 −6 K −1 определялись с горизонтальным дилатометр (402 E, Netzsch, Selb, Германия; объемные стеклянные стержни 25 мм × 5 мм × 5 мм). Данные вязкости, полученные в паскаль-секундах и градусах Цельсия, можно аппроксимировать с помощью logη = -2,77 + 2644 / ( T — 480) с точностью Δ logη ≈ ± 0,02.

Плотность стекла , ρ G = 3.61 г / см 3 , измерено на стеклянных стержнях по принципу Архимеда. Mastersizer 2000 (Malvern Instruments, Вустершир, Великобритания) использовали для измерения размера частиц . Агломерацию частиц минимизировали путем диспергирования ≈10 мг стеклянного порошка в 0,003 М растворе Na 4 P 2 O 7 и последующей ультразвуковой обработки (1–5 мин). Насыпная плотность сырых и спеченных образцов была получена исходя из геометрии их образцов (с помощью нагревательного микроскопа) и веса.

Микроструктура порошковых прессовок, нагретых до выбранных температур и закаленных на воздухе, изучалась по полированным поперечным сечениям с помощью сканирующей электронной микроскопии окружающей среды (ESEM-FEG, Philips-XL 30, Эйндховен, Нидерланды) или оптического микроскопа ( JENAPOL, Carl Zeiss Jena, Йена, Германия). Компакты зеленого порошка залили синтетической смолой для получения поперечных сечений. Пористость измеряли анализом изображений оптических микрофотографий с использованием программного обеспечения Image C (Aquinto AG, Берлин, Германия).

Кристаллизация изучалась методом дифракции рентгеновских лучей (Philips PW 1710, Эйндховен, Нидерланды) с использованием меди K α с λ = 1,5418 Å в симметрии Брэгга – Брентано. Данные были собраны для 2θ = 5–80 ° с шагом 0,02 ° / с. Картины дифракции анализировали с использованием программного обеспечения EVA 15.1 (Bruker-AXS, Карлсруэ, Германия) и сравнивали с базой данных JCPDS (JCPDS, 2009, Международный центр дифракционных данных). Циклы ДТА-МС проводили на воздухе при 5 К / мин (15 К / мин при температуре ниже 500 ° C) с использованием кусков порошка массой ≈25 мг и платиновых тиглей (TAG 24, Setaram, Caluire, France).Устройство DTA было соединено с масс-спектрометром (Balzers Quadstar 421, Balzers, Liechtenstein) с помощью нагретого (180 ° C) капилляра из кварцевого стекла. Таким образом, выделяющиеся газы одновременно регистрировались в режиме множественного обнаружения ионов (MID).

Газовыделение из прессованных сырых и спеченных порошков было изучено с помощью VHE с обнаружением выделяющегося газа масс-спектрометром (QMA4005, Balzers Instruments, Balzers, Лихтенштейн). VHE-анализ проводился в вакууме (10 −4 −10 −5 мбар) при нагревании со скоростью 20 К / мин с использованием режима MID (Müller et al., 2005).

Усадка порошковых прессовок цилиндрической формы при нагревании со скоростью 5 К / мин (<500 ° С, 15 К / мин) была исследована с использованием нагревательного микроскопа (Leitz, Wetzlar, Германия) с оптическим сбором данных (Hesse Prüftechnik, Osterode). , Германия). Усадка и пенообразование представлены в единицах изменения площади силуэта, с A = Δ A / A 0 , где A 0 — площадь исходного силуэта зеленого компакта.

Результаты

Усадка и вспенивание

На рисунке 1 показано изменение площади силуэта, с A , для порошков, измельченных на воздухе при разном времени измельчения (p1 – p6). Спекание предварительно размолотого порошка (p0) начинается при ≈710 ° C, а окончательное уплотнение достигается при ≈800 ° C. С увеличением времени измельчения, т.е. с уменьшением размера частиц, начальная стадия и стадия насыщения спекания смещаются к более низкой температуре на? 20 и? 30 К соответственно, в то время как достигаемое максимальное уплотнение имеет тенденцию к увеличению.Помимо максимального уплотнения, очевидно прогрессирующее пенообразование, чему в значительной степени способствует продолжительное измельчение.

Рис. 1. Изменение площади силуэта, с A , в зависимости от температуры для стеклянных порошков, размолотых на воздухе при нагревании со скоростью 5 К / мин (p1 – p6) . Метки кривых: время измельчения в минутах, 0 мин указывает на предварительно измельченный порошок (p0). По материалам Agea Blanco et al. (2015).

Рисунок 2 иллюстрирует усадку и вспенивание стеклянных порошков, размолотых в течение 15 минут в контролируемой атмосфере (p7 – p10).Спекание начинается при ≈700 ° C для всех порошков и претерпевает начальное замедление при ≈760 ° C. Слабая усадка между 760 и 800 ° C, лучше всего видимая для измельченного порошка N 2 , могла быть вызвана вязким осаждением образца на подложке под действием силы тяжести. За исключением измельчения в CO 2 , максимум усадки возникает при 800 ° C, после чего происходит постепенное увеличение на с A из-за вспенивания. Это вспенивание наиболее ярко проявляется при помоле в CO 2 , где оно начинается уже при ≈770 ° C.Это открытие ясно свидетельствует о том, что на пенообразование может влиять атмосфера измельчения, и что CO 2 является наиболее эффективным в этом контексте.

Рис. 2. Изменение площади силуэта, с A , в зависимости от температуры для стеклянных порошков, размолотых в течение 15 минут в различных атмосферах (p7 – p10) при нагревании со скоростью 5 К / мин . Для каждого условия показаны два эксперимента, чтобы продемонстрировать воспроизводимость. По материалам Agea Blanco et al. (2015).

На рис. 3 показаны усадка и вспенивание стеклянных порошков, размолотых в течение 15 мин на воздухе (p11) и хранящихся в течение разного времени на воздухе перед одноосным прессованием и спеканием.Хорошо видно, что даже непродолжительное хранение (1 день) существенно способствует вспениванию. Этот результат указывает на то, что поглощение газа во время хранения в окружающей атмосфере может способствовать вспениванию.

Рис. 3. Изменение площади силуэта, с A , в зависимости от температуры для стеклянных порошков, размолотых в течение 15 минут на воздухе (p11) и впоследствии хранившихся на воздухе в течение разного времени (метки кривых) перед спеканием при 5 К / мин . Стрелка: T г = 649 ° C. По материалам Agea Blanco et al.(2015).

На рис. 4 показано изменение пористости во время спекания порошка, размолотого в течение 15 минут в N 2 . Минимальная пористость наблюдается при 795 ° C, что соответствует максимальной стадии уплотнения на Рисунке 2. При 875 ° C ясно обнаруживается пенообразование. Максимум вспенивания на Рисунке 2 произошел при ≈940 ° C. Соответственно, наибольшая пористость на рисунке 4 видна для поперечного сечения образца, нагретого до 950 и 1000 ° C. Кристаллы не наблюдались даже для образца, нагретого до 1000 ° C.Соответственно, дифрактограммы порошка, размолотого в течение 15 минут в N 2 (p9), нагретого до 940 ° C и закаленного на воздухе, не показали присутствия кристаллических фаз (не показаны).

Рис. 4. Оптические микрофотографии порошковых прессовок (15 мин размола в N 2 , p9), нагретых со скоростью 5 К / мин до указанных температур и закаленных на воздухе . Поперечные сечения с алмазной полировкой. Полосы = 100 мкм (700–875 ° C) и 500 мкм (950, 1000 ° C). Пористость: 48% (700 ° C), 12% (745 ° C), 4% (795 ° C), 20% (875 ° C), 52% (950 ° C) и 53% (1000 ° C) .

На рис. 5 показано поведение при дегазации методом VHE-MS прессовок зеленого порошка , размолотых в течение 15 мин в различных атмосферах. Ниже начала разрыва газового пузыря (<800 ° C) вода ( м / e = 18) является наиболее заметным дегазирующим компонентом. Дегазация воды, адсорбированной на поверхности, происходит при температуре от 50 до 350 ° C, как было ранее замечено для других порошков силикатного стекла (Müller et al., 2005). Этот эффект вызывает широкий слабоструктурированный пик дегазации, который одинаков для всех порошков.Плоская кривая дегазации в диапазоне от 400 до 600 ° C в основном отражает холостое значение VHE воды. Дегазация воды вновь ускоряется, когда температура приближается к T г (649 ° C, стрелки), а затем снижается из-за спекания> 700 ° C, что указывает на то, что механизм дегазации воды не исчерпан, а задерживается спеканием. Вторая по интенсивности дегазация после начала лопания пузырьков — это CO 2 ( м / e = 44), за которым следует CO ( м / e = 28).Связанное массовое число, вероятно, не связано с N 2 из-за совершенно разных характеристик дегазации N ( м / e = 14).

Рис. 5. Дегазация прессовок сырого порошка при нагревании со скоростью 20 К / мин для предварительного измельчения (p0), измельчения на воздухе (p7), в CO 2 (p8), в N 2 (p9), и в Ar (p10) . Активность дегазации представлена в виде соответствующих ионных токов I в зависимости от температуры T .Масса образца: ≈9 мг. Стрелки: T г = 649 ° C. По материалам Agea Blanco et al. (2015).

Во время лопания пузырьков (всплески> 800 ° C) преобладающим веществом является CO 2 , за которым следует C ( м / e = 12), который, как ожидается, будет происходить в виде фрагмента CO 2 . Это открытие указывает на то, что дегазация CO 2 менее истощена при спекании, чем дегазация других летучих веществ. В отличие от CO 2 , Ar ( м / e = 40) и N 2 ( м / e = 14) не внесли значительного вклада в разрыв пузырьков даже для порошков, размолотых в этих атмосферы.Измельченный порошок CO 2 показывает наиболее интенсивную дегазацию CO 2 во время лопания пузырьков, подтверждая наблюдаемое упорядочение вспенивающей активности на Рисунке 2. Это подтверждает интеграция ионных токов CO 2 ( м / e = 44) для каждого образца массой 9 мг в диапазоне температур вспенивания (800–1000 ° C) дает 6,0, 3,8, 3,1, 2,9 и 0,2 мкА мин г –1 для помола в CO 2 , Воздух , Ar, N 2 и предварительно измельченный порошок соответственно.Кроме того, лопание пузырьков начинается при ≈800 ° C (logη / Па = 5,4) при измельчении в CO 2 , в то время как при измельчении в Ar, N 2 и воздухе разрыв пузырьков начинается при ≈840 ° C (logη / Па = 4,6). Этот эффект напоминает аналогичную тенденцию в начальных температурах вспенивания на Рисунке 2. Начальная температура разрыва пузырьков контролируется вязкостью и давлением пузырьков. Практически идентичное спекание, наблюдаемое среди всех образцов на Рисунке 2, указывает на то, что атмосфера измельчения оказывает незначительное влияние на вязкость стекла.Таким образом, раннее начало вспенивания при помоле в CO 2 должно в основном отражать повышенное давление пузырьков.

Усиленная дегазация CO 2 , CO и C наблюдается около 300 ° C, при ≈500–650 ° C и при ≈650–800 ° C ниже начала пенообразования. Поскольку он явно задерживается спеканием, последний пик при ≈650–800 ° C является наиболее вероятным источником вспенивания. Стоит отметить, что начало этого пика дегазации хорошо коррелирует с температурой стеклования (стрелки на рисунке 5).Аналогичные модели дегазации наблюдались для ограниченного диффузией выделения воды, растворенной во время плавления стекла при атмосферном давлении (Müller et al., 2005). Однако из гораздо менее интенсивного разрыва пузырьков предварительно размолотых порошков видно, что этот эффект должен иметь незначительное влияние на обширное разрушение пузырьков размолотых порошков. Вместо этого из-за большого влияния размера частиц на пенообразование (рис. 1) это наблюдение может указывать на диффузионную дегазацию из приповерхностной области порошка.

На рисунке 6 сравниваются дегазация CO 2 , изменение площади силуэта и кривые ДТА стеклянного порошка, измельченного в течение 1 часа в CO 2 (стр. 12). Увеличенное время измельчения потребовалось для того, чтобы преодолеть нижний предел обнаружения газа используемого здесь устройства DTA-MS. Кроме CO 2 , никаких других летучих веществ обнаружено не было. Рисунок 6 ясно показывает, что CO 2 является основным источником пенообразования даже при нагревании на воздухе и при атмосферном давлении. Широкий пик бесструктурной дегазации ( T max при ≈300 ° C) дополнительно указывает на выраженное непрерывное выделение CO 2 во время нагрева и что спекание улавливает только довольно небольшую часть его исходного количества.Тем не менее, это небольшое количество, очевидно, вызывает значительное пенообразование, пока вспененный образец не начнет разрушаться при> 880 ° C из-за лопания газовых пузырьков (всплесков). В отличие от рисунка 5, чуть выше T г не наблюдается явного увеличения активности дегазации. Кривая ДТА показывает слабое эндотермическое плечо при T г , отчетливое эндотермическое плечо в диапазоне температур усадки и широкий ярко выраженный пик, хорошо коррелирующий со вспениванием.

Рисунок 6. Изменение площади силуэта ( с A ), ток дегазации МС для CO 2 (ICO2) и ДТА стеклянного порошка, измельченного в течение 1 часа в CO 2 (p12) во время нагрева в окружающий воздух со скоростью 5 К / мин .

На рис. 7 сравниваются процессы спекания и вспенивания при измельчении в течение 30 минут на воздухе (p13), воде (p14) и 10% HCl (p15). Во всех случаях спекание начинается при ≈700 ° C. Порошки, измельченные во влажном помоле, демонстрируют слегка увеличенную усадку площади, которая может, по крайней мере частично, отражать различную плотность сырого прессованного порошка из-за возможных изменений свойств поверхности стекла (ρ 0 = 62, 55 и 55% для p14, p15 и p16 соответственно ).Кроме того, усадка была немного замедлена для порошка, размолотого в HCl, хотя размер его частиц существенно не отличается от порошков р14 и р15 (таблица 1). Этот эффект сопровождается сдвигом начала пенообразования на 30 К до 820 ° С. Оба наблюдения намекают на возможное увеличение вязкости. Последний эффект может быть вызван повышенной вязкостью стекла (например, связанной с растворением водного Ba с поверхности стекла), наличием жестких включений (например, осаждения BaCl 2 ) или обоими явлениями.

Рис. 7. Изменение площади силуэта, с A , в зависимости от температуры в течение 30 минут, размолотых в воздухе (p14), воде (p15) и 10 мас.% HCl (p16) при нагревании со скоростью 5 K / мин .

Однако наиболее примечательно то, что фигура 7 дает четкое свидетельство того, что пенообразование было существенно снижено посредством мокрого помола. Таким образом, вспенивание вызвало увеличение площади силуэта на Δ с A = 35% для 30-минутного порошка сухого помола (p14), тогда как Δ с A = 7% и даже 4% были очевидны для порошки, размолотые в воде (p15) и HCl (p16) соответственно.Таблица 1 показывает, что этот эффект не просто симулируется отклоняющимся распределением частиц по размерам, поскольку значения D 10 и D 50 очень похожи. Сниженные данные D 90 и D 97 для водяного помола могут отражать пониженную тенденцию к агломерации.

Эксперименты водяного помола по сравнению с сухим помолом, аналогичные представленным на Рисунке 7, также неоднократно проводились с использованием различных фрезерных материалов, включая Cr – Ni сталь, Si 3 N 4 и WC.Во всех случаях наблюдалось значительное уменьшение пенообразования. Использование стальных размольных стаканов при мокром помоле может снизить вспенивание с Δ с A = 48% (сухой помол) до Δ с A = 9%. Аналогичные соотношения (Δ с A = 52–34% против Δ с A = 5–8%) имели место для Al 2 O 3 , Si 3 N 4 , и ТУАЛЕТ. Кроме того, было обнаружено, что для измельчения в корундовых банках и 10 мас.% HCl длительное хранение до 12 дней не оказывало значительного влияния на Δ s A , которое разбрасывалось между 5 и 6% для всех примененных времен хранения.

Обсуждение

Как обсуждалось в предыдущей литературе, разные источники могут способствовать пенообразованию: газов, инкапсулированных в закрытом объеме пор порошкового компакта (Lim et al., 2006; Kim et al., 2007; Müller et al., 2009), газов адсорбировали на поверхности стеклянного порошка (Hwang et al., 2002), испаряли стекло (Lucchini et al., 1983) или выделяли кислорода из объема стекла (Hwang et al., 2002). Из-за сильного влияния размера частиц на пенообразование (Рисунки 1 и 5) последние два механизма не должны доминировать в пенообразовании в настоящем исследовании.

Газ в образце вспенивания

Чтобы выявить, в какой степени инкапсулированные и адсорбированные газы могут способствовать пенообразованию в настоящем исследовании, сначала было оценено количество газа, захваченного в максимальном вспененном образце, n Max . Для этой оценки использовали измельченный за 15 минут порошок N 2 в качестве оптимума между обнаруживаемым вспениванием и активностью по лопанию незначительных пузырьков ниже максимума вспенивания. Тем не менее, n Max может обеспечить только нижний предел этой суммы.

(i) В качестве первоначального подхода для оценки n Max , пористость, P , вспененных образцов была измерена на микрофотографиях поперечного сечения порошковых прессовок, нагретых до различных температур и закаленных на воздухе, с помощью изображения анализ. Соответствующие значения показаны на рисунке 8 (правая ордината, серые кружки). Максимальная пористость составляет около 52% (0,52). n Макс можно оценить по этому значению с помощью уравнения. 1, где P — пористость, V — объем образца, P ⋅ V — объем пор, R — постоянная идеального газа, T — температура и p — внутреннее давление:

p было принято равным ≈10 5 Па (1 бар) из-за низкой вязкости, ожидаемой при максимуме вспенивания, и потому, что большинство радиусов пор, r , были намного больше 50 мкм.Для таких условий и поверхностной энергии γ ≈ 0,3 Дж · м −2 (оценено с помощью программы SciGlass 6.5) давление Лапласа P L ≈ 2γ / r (German, 1996) должно быть небольшим (<0,12 × 10 5 Па) и поэтому не принимали во внимание. На основании P найдено ≈ 0.52, n Max ≈ 16 × 10 −8 моль.

(ii) Более среднее значение P может быть рассчитано из линейной изотропной усадки, с i = (Δ V / V 0 ) −3 , где V 0 — начальный объем пробы. s i относится к P согласно формуле. 2 (Винкель и др., 2012)

P = 1 − ρ = 1 − ρ0 (1 − si) 3 (2)

, где ρ и ρ 0 обозначают относительную плотность и относительную плотность зеленой массы, соответственно. Чтобы вычислить s i из измеренных данных изменения площади силуэта, s A , текущий объем образца, V , должен быть выведен из образца области силуэта, A . В этом случае должна быть принята обычная форма образца.При температуре до 800 ° C образец можно было разумно представить как цилиндр. Его объем определяется формулой. 3 следующим образом (Sieber, 1980):

, где d, h и A (где A = d ⋅ h) представляет диаметр и высоту цилиндра и его площадь силуэта соответственно. При температуре выше 850 ° C данные нагревательной микроскопии показали, что образцы подвергались значительному округлению, напоминающему более полусферу (не показано). Объем полусферы может быть связан с ее образцом силуэта согласно формуле.4 (Зибер, 1980)

VH = 4π6 (d2) 3 = 4π6 (2Aπ) 32 (4)

, где d обозначает диаметр полушария, а A = (1/8) πd 2 — его силуэт. При температуре выше 920 ° C образец скорее напоминает сферическую шапку. Его объем определяется формулой. 5 следующим образом (Sieber, 1980):

В этом случае d обозначает радиус основания крышки.

Рис. 8. Линейная изотропная усадка, с i (белые кружки, левая ордината) и соответствующая пористость, P (серые кружки, правая ордината) в зависимости от температуры порошка, размолотого в течение 15 минут в азоте (стр. 9) .Для расчета с i из с A была принята другая форма образца: цилиндр ( T <840 ° C), полусфера (840–930 ° C) и сферическая крышка (930–930 ° C). 980 ° С). Серые треугольники: уменьшение площади силуэта (см. Рисунок 1), с A , масштабирование увеличено на 1/2. Серые круги: пористость, измеренная по микрофотографиям поперечного сечения.

Рассчитанная таким образом линейная изотропная усадка показана на рисунке 8 (светлые кружки) в единицах с i (левая ордината) и P (правая ордината).При температуре ниже 840 ° C, с i явно напоминает измеренную усадку площади силуэта, увеличенную на 1/2. При температуре выше 800 ° C усадка площади силуэта значительно отличается от с i . Разрывы в s i при 840 и 930 ° C представляют собой грубую меру ошибок вычислений, вызванных неправильными предположениями о форме образца. Среди большого разнообразия источников ошибок потеря вращательной симметрии образца во время вспенивания кажется наиболее важной.Тем не менее, оценка n Max по данным усадки указывает на одинаковые объемы максимального вспененного образца и прессованного сырого порошка, то есть схожесть соответствующих пористостей P ≈ 0,39. Таким образом, в качестве приблизительной меры, n Max ≈ 12 × 10 -8 моль можно оценить по формуле. 1.

Инкапсулированный газ

Количество газа, заключенного в закрывающуюся пористость во время спекания, n Enc , было приблизительно оценено, предполагая, что пористость внезапно закрывается при ρ = 0.8 (нем., 1996). Число заключенных в них молей газа было приблизительно рассчитано по формуле. 1, оценивая V по измеренному весу образца (94 мг), относительной плотности компакта (ρ = 0,8) и плотности стекла (ρ G = 3,61 г / см 3 ). Эта оценка дает n Enc ≈ 8 × 10 −8 мол.

Сравнение n Enc ≈ 8 × 10 −8 моль с n Max ≈ 12–16 × 10 −8 моль позволяет предположить, что газы, физически заключенные в пористость спеченных прессовок, могут действительно способствовать вспенивание.Однако, поскольку при лопании пузырьков выделяется в основном CO 2 , и только следы N 2 и Ar были обнаружены даже для порошков, размолотых в этих атмосферах (Рисунок 5), атмосфера порошка должна была измениться после размола.

Кроме того, эта оценка была сделана для образца, размолотого в течение 15 мин в N 2 . Как видно из рисунка 1, продолжительное измельчение значительно увеличивает пенообразование. Поскольку количество инкапсулированного газа, то есть объем пористости 20%, не должен зависеть от размера частиц, и, учитывая, что n Max обеспечивает только нижний предел, это наблюдение ясно свидетельствует о том, что инкапсулированная атмосфера для спекания существенно не способствует пенообразованию в этом случае.Вместо этого очевидно, что пенообразование вызвано частицами, расположенными на поверхности стеклянного порошка.

Адсорбированные газы

Чтобы проверить потенциальное влияние адсорбированных газов на пенообразование, соответствующее количество адсорбированного газа, n A , было грубо оценено, предполагая, что моноатомный слой молекул азота остается стабильным до спекания. Удельная поверхность порошка, a с = 0,42 м 2 / г, была взята из анализа PSD как среднее значение для всех 15-минутных экспериментов по измельчению.Диаметр молекулы азота dN2 был установлен равным 0,34 нм (Doremus, 1973). Общая площадь поверхности порошка S = 3,7 × 10 –2 м 2 была получена из измеренной массы образца, м ≈ 9,4 × 10 –2 г. Если предположить, что одна молекула азота занимает площадь ≈π (dN2 / 2) 2≈0,11 нм2, n A ≈ 70 × 10 −8 моль молекул азота может быть адсорбировано на общей площади поверхности образца. Интересно отметить, что n A примерно в 10 раз больше, чем n Max , что подчеркивает потенциально сильное влияние поверхностной десорбции на пенообразование.Принимая во внимание, что могут возникать множественные физадсорбированные слои или мультислои, выросшие в результате процессов хемосорбции и реорганизации или химических реакций (Bhushan, 2013), этот вывод кажется даже более разумным.

Для физически адсорбированных газов , как и ожидалось для N 2 и Ar, этот вывод, однако, вызывает сомнения из-за низкой термической стабильности (Bhushan, 2013). Таким образом, фиг. 5 показывает, что N 2 и Ar не вносят значительного вклада в пенообразование даже при измельчении в этих атмосферах и что соответствующий широкий пик дегазации исчерпывается при температуре около 500 ° C.Низкие температуры десорбции известны также для CO 2 . Таким образом, полная дегазация физически адсорбированного CO 2 была обнаружена при <250 ° C для поверхностей из диоксида кремния (Antonini and Hochstra, 1972) и <120 ° C для η-Al 2 O 3 (Morterra et al., 1977). ).

Значительно более высокие температуры десорбции можно ожидать для хемосорбированных газов . Известно, что вода сильно взаимодействует с поверхностями из силикатного стекла. Таким образом, значительная концентрация 1,2 OH-групп на квадратный нанометр была обнаружена даже после отжига в высоком вакууме при 700 ° C (5.2 OH / нм 2 при 23 ° C) (Dunken, 1981). Соответственно, рисунок 5 показывает, что вода является доминирующим компонентом дегазации ниже температуры начала вспенивания, равной ≈800 ° C.

Тем не менее, при лопании пузырей, т. Е. Пенообразовании, преобладает CO 2 . Это ясно свидетельствует о том, что адсорбция CO 2 приводит к тому, что углеродсодержащие частицы являются термически стабильными, по крайней мере, до температуры, при которой открытая пористость прессованных порошков для спекания закрывается (≈750 ° C). Разумно предположить, что углеродистые частицы, скорее всего карбонаты, могут обеспечивать достаточную термическую стабильность.Таким образом, температура разложения BaCO 3 на воздухе составляет ≈900 ° C (Liptay, 1976), BaCO 3 частиц на Pt / BaO / γ-Al 2 O 3 поверхности остаются стабильными до 500 ° C в вакууме (Epling et al., 2008) и выраженная дегазация CO 2 с поверхностей кварцевого стекловолокна между 500 и 700 ° C приписывалась ≡Si – O – C (O) –O – Si ≡ (Еременко и др., 1991). Кроме того, Cerruti и Morterra (2004) сообщили о стабильности карбонатных частиц до 800 ° C на поверхности порошков биоактивного стекла.Также известно, что интенсивное измельчение щелочноземельных метасиликатов может привести к значительному поглощению CO 2 (Калинкин и Калинкина, 2010) и что даже измельчение стекла Na 2 Si 2 O 5 в воздухе может вызвать обнаруживаемые количества NaCO 3 на поверхности (Baker et al., 1995). Однако выводы о природе доминирующих углеродистых разновидностей не могут быть сделаны из настоящего исследования. Из-за ожидаемой малой концентрации (≈60 ppm CO 2 получится из n Max = 12 × 10 −8 моль, м Образец ≈ 92 мг и ρ Glass ≈ 3 .61 г / см 3 , как описано выше для Фигуры 8), исследования XRD, DTA и ATR-FTIR, проведенные до сих пор, не выявили каких-либо надежных намеков на природу углеродистых частиц, ответственных за пенообразование, обнаруженных в настоящем исследовании.

Растворенные газы

Обнаружение этих углеродистых частиц может быть еще более сложным, поскольку адсорбированные углеродные частицы могут частично диффундировать в стекло, образуя слой приповерхностных растворенных карбонатов во время нагревания.Такой эффект кажется разумным, поскольку на рисунке 6 показано большое количество углеродистых поверхностных частиц даже во время постепенного нагрева. Таким образом, десорбция этих частиц может сопровождаться одновременной диффузией внутрь. После завершения десорбции растворенные углеродсодержащие частицы могут стать дополнительным источником дегазации CO 2 . На такую возможность может указывать рис. 5, поскольку начало дегазации при ≈650–800 ° C хорошо коррелирует с температурой стеклования ( T г ).Этот последний механизм, скорее всего, ответственен за вспенивание, поскольку он, очевидно, замедляется спеканием. Подобные модели дегазации VHE могут быть отнесены к диффузионному высвобождению объемной воды (Müller et al., 2005). Растворение CO 2 в оксидных стеклах всесторонне исследовали Brooker et al. (2001), которые обнаружили CO32- подобные виды в различных местных средах, хотя и при более высоких давлении и температуре (0,2–2,7 ГПа, 1175–1700 ° C), но не для борсодержащих стекол. CO 2 растворимость 0.Сообщалось о 11 и 0,28 мас.% Для природных риолитических расплавов при 1100 ° C при 200 и 500 МПа соответственно (Tamic et al., 2001). Хотя для 1 бара следует ожидать гораздо более низкой растворимости, можно ожидать повышения местного давления во время спекания и заживления механически поврежденной приповерхностной области измельченных стеклянных порошков.

Стратегии смягчения пенообразования

Как показано выше, инкапсулированный газ может способствовать вспениванию крупных стеклянных порошков. В этом случае спекание в вакууме кажется единственной стратегией уменьшения пенообразования.С другой стороны, газы с лучшей подвижностью могут помочь улучшить диффузионную дегазацию из закрытой пористости ниже начала вспенивания.

Как ясно показано в настоящем исследовании и известно из общего опыта, газов, захваченных на поверхности порошка , могут существенно способствовать вспениванию. Следовательно, использование более крупных стеклянных частиц является наиболее очевидной и, вероятно, наиболее часто применяемой стратегией снижения вспенивания агломерата.

Однако, помимо этого, настоящее исследование (спекание при ≈700–800 ° C) показывает, что во вспенивании преобладают углеродные газы, даже если при переработке порошка не использовались органические добавки, и что на вспенивание может влиять атмосфера измельчения. , вспомогательные средства для помола и хранение порошка.Эти наблюдения могут быть разумно объяснены, если предположить, что поглощение газа происходит на только что сломанной и сильно поврежденной поверхности стеклянного порошка в качестве механизма релаксации и что углеродистые частицы предпочтительно адсорбируются в результате явлений адсорбции-десорбции во время измельчения или более позднего хранения.

В этом смысле дальнейшие стратегии уменьшения пенообразования могут быть основаны на минимизации возможного поглощения окружающего CO 2 во время обработки порошка. Среди этих стратегий обработка порошка в контролируемой атмосфере или вакууме кажется наиболее очевидным, но, вероятно, самым дорогим методом.В качестве альтернативы, меньшее поглощение CO 2 может быть достигнуто посредством блокировки активных (то есть наиболее основных) участков поверхности стекла, которые, скорее всего, связаны с BaO.

Значительное снижение вспенивающей активности, достигаемое при водяном измельчении . , представленное на рисунке 7, показывает, что это блокирование может быть выполнено с помощью воды. На рис. 5 показано, что вода не сильно способствует вспениванию, хотя она является наиболее заметным компонентом дегазации ниже начала спекания. Это преимущество, вероятно, отражает его лучшую диффузионную способность.Однако следует отметить, что эта стратегия основана на достаточно высоких температурах спекания. При более низких температурах спекания вода и даже менее стабильные частицы также могут способствовать вспениванию. Дополнительное образование BaCO 3 во время измельчения в воде в результате растворения в воде Ba с поверхности стекла и CO 2 из окружающей атмосферы представляется маловероятным, поскольку для образования BaCO 3 требуется значение pH> 12 при 1 бар (Brookins, 1988) и pH <11 были измерены для измельчения в воде в настоящем исследовании.

В качестве альтернативы, вспенивание было существенно уменьшено путем измельчения в 10 мас.% HCl (Рисунок 7). Уменьшение степени усадки и одновременное повышение температуры начала пенообразования указывают на повышенную вязкость стекла, по крайней мере, вблизи поверхности порошка. Такое явление могло быть вызвано растворением Ba с поверхности стекла. Разумно предположить, что этот эффект позволит образоваться BaCl 2 , который термически стабилен до 963 ° C (температура плавления) (Merck, 2015). В этом смысле растворение Ba с поверхности стекла и образование термостойких солей Ba может обеспечить другую стратегию блокирования активных центров адсорбции CO 2 .В кислых водных растворах растворимость CO 2 также очень ограничена (Acker et al., 1999).

Другой стратегией снижения пенообразования может быть использование повышенных температур спекания. Это связано с тем, что интенсивность пенообразования контролируется температурным соотношением между уплотнением ( T S ), разложением пенообразующих веществ ( T D ) и кристаллизацией ( T C ). Наиболее выраженное пенообразование ожидается для T S < T D < T C .Для T D ≪ T S пенообразователи, адсорбированные на поверхности, в значительной степени разлагаются и выходят из через открытые поры. Для T D ≈ T S этот процесс дегазации замедляется за счет закрытия пористости, что позже приводит к образованию пузырьков газа и вспениванию. Из-за этой общей взаимосвязи вероятность вспенивания, по-видимому, увеличивается с понижением температуры спекания, поскольку даже менее стабильные адсорбированные на поверхности частицы (например, вода или менее стабильные углеродистые частицы, как показано на Фигуре 5) могут способствовать вспениванию.С другой стороны, более высокая температура спекания может, например, повлиять на окислительно-восстановительное равновесие расплава стекла, увеличить подвижность кислорода и может вызвать дегазацию кислорода как новый источник пенообразования. Однако для большинства практических случаев существенное изменение температуры стеклования не представляется подходящей стратегией уменьшения пенообразования.

Для данного стекла, однако, ожидается, что пенообразование крупных порошков будет менее интенсивным не только из-за того, что менее удельная поверхность будет адсорбировать меньше пенообразующих веществ, как обсуждалось выше, но также из-за более полной дегазации, которая может происходить до пористость закрыта.С другой стороны, спекание регулируется эффективной вязкостью порошковых прессовок. Следовательно, диспергированные жесткие частицы также могут снизить скорость усадки (Müller et al., 2007; Müller and Reinsch, 2012) и, следовательно, обеспечить более полную десорбцию поверхности. Точно так же стекла с меньшей температурной зависимостью вязкости, вызывающей более широкий температурный диапазон спекания, должны быть менее склонны к вспениванию.

Для T D > T C вспенивание может быть замедлено из-за присутствия кристаллов, которые препятствуют слипанию и росту газовых пузырьков из-за повышенной эффективной вязкости расплава, содержащего кристаллы.Если полное уплотнение не достигается ( T C ≈ T S ), оставшаяся открытая пористость позволит полностью дегазировать без пенообразования, даже если T S < T D .

Однако наши окончательные выводы о том, как уменьшить вспенивание агломерата, помимо довольно умозрительного обсуждения, представленного здесь, требуют гораздо более глубокого понимания потенциального механизма вспенивания и могут во многом зависеть от данных экспериментальных или технологических условий.

Заключение

Спекание и вспенивание прессованных порошков силикатного стекла бария были исследованы для различных времен помола и атмосфер. Пенообразованию в значительной степени способствовало постепенное измельчение, и на него влияла атмосфера измельчения, в которой активность вспенивания возрастала в порядке Ar ≈ N 2 <воздух

Авторские взносы

RM: приобретение и дизайн работы, интерпретация данных, обзор литературы, частичный черновик и редактирование рукописи, а также окончательное утверждение. SR: концепция экспериментальной работы, термоаналитические измерения и интерпретация данных, обзор литературы, частичный черновик рукописи и окончательное утверждение. BA-B: концепция экспериментальной работы, другая экспериментальная работа, анализ данных, обзор литературы, частичный черновик рукописи и окончательное утверждение.Все авторы соглашаются нести ответственность за все аспекты работы.

Заявление о конфликте интересов

Авторы заявляют, что исследование проводилось в отсутствие каких-либо коммерческих или финансовых отношений, которые могли бы быть истолкованы как потенциальный конфликт интересов.

Благодарности

Мы выражаем благодарность за экспериментальную поддержку нашим коллегам М. Габеру (вакуумная горячая экстракция), Р. Сойрефу (приготовление и характеризация стеклянного порошка), И.Фельдманн (SEM) и Д. Николаидес (XRD). Наконец, мы благодарим программу непрерывного обучения Erasmus за финансовую поддержку BA-B (MINISTERIO DE EDUCACIN, CULTURA Y DEPORTE # 11015347).

Список литературы

Акер К., Барнс И., Беккер К.-Х., Крутцен П. Дж., Хюттль Р. и Каласс Д. (1999). Исследования атмосферной окружающей среды: важные решения между техническим прогрессом и охраной природы , 1-е изд. Гейдельберг, Германия: Springer, 186.

Google Scholar

Агеа Бланко, Б., Блесс, К., Райнш, С., Брауэр, Д., и Мюллер, Р. (2015). Спекание и вспенивание порошков силикатного стекла бария и кальция. Дополнение. Конф. 2015, 000031–000037. DOI: 10.4071 / CICMT-TA21

CrossRef Полный текст | Google Scholar

Антонини, Дж. Ф., и Хохстра, Г. (1972). Состояние поверхности нетронутой поверхности кремнезема: II. Исследования адсорбции-десорбции CO 2 методом сверхвысокого вакуума. Прибой. Sci. 32, 665–686. DOI: 10.1016 / 0039-6028 (72)

-8CrossRef Полный текст | Google Scholar

Бейкер, Г.Дж., Гривз, Г. Н., Сурман, М., Оверслуйзен, М. (1995). Кислородное XAFS-исследование поверхности стекла из дисиликата натрия. Nucl. Instrum. Методы Phys. Res. Разд. B-Beam Взаимодействие. Мат. Атомы 97, 375–382. DOI: 10.1016 / 0168-583X (95) 00332-0

CrossRef Полный текст | Google Scholar

Бхушан, Б. (2013). Характеристика твердой поверхности. Введение в трибологию , 2-е изд. Западный Сассекс: Джон Уайли и сыновья.

Google Scholar

Брукер, Р.А., Кон, С. С., Холлоуэй, Дж. Р., и Макмиллан, П. Ф. (2001). Структурный контроль растворимости CO 2 в силикатных расплавах: часть II: ИК-характеристики карбонатных групп в силикатных стеклах. Chem. Геол. 174, 241–254. DOI: 10.1016 / S0009-2541 (00) 00318-1

CrossRef Полный текст | Google Scholar

Брукинс, Г. Д. (1988). Диаграммы Eh-pH для геохимии , 1-е изд. Берлин, Гейдельберг: Springer-Verlag.

Google Scholar

Дормус, Р.Х. (1973). Наука о стекле . Нью-Йорк, США: John Wiley & Sons, 133.

Google Scholar

Данкен, Х. Х. (1981). «Chemische Reaktionen an Glasoberflächen», в Physikalische Chemie der Glasoberfläche (Лейпциг: VEB Deutscher Verlag für Grundstoffindustrie), 262–338.

Google Scholar

Эплинг, В. С., Педен, К. Х. Ф. и Саньи, Дж. (2008). Образование и стабильность карбоната на катализаторе накопления / восстановления NOx Pt / BaO / γ-Al 2 O 3 . J. Phys. Chem. С 112, 10952–10959. DOI: 10.1021 / jp712180q

CrossRef Полный текст | Google Scholar

Еременко Г. О., Ларичев М. Н., Лейпунский И. О. (1991). «Термодесорбционный масс-спектрометрический (TDMS) анализ десорбции диоксида углерода с поверхности стекловолокна», в MICC 90 , изд. I.N.e.a. Фридляндер (Москва: Elsevier Science Publishers Ltd.).

Google Scholar

Фергус, Дж. У. (2005). Герметики для твердооксидных топливных элементов. J. Источники энергии 147, 46–57. DOI: 10.1016 / j.jpowsour.2005.05.002

CrossRef Полный текст | Google Scholar

Фернандес, Х. Р., и Феррейра, Дж. М. Ф. (2007). Переработка золы кожи с высоким содержанием хрома в производстве керамогранита. J. Eur. Ceram. Soc. 27, 4657–4663. DOI: 10.1016 / j.jeurceramsoc.2007.03.037

CrossRef Полный текст | Google Scholar

FRITSCH GmbH. (1987). Инструкция по эксплуатации «Пульверизетте 5» . Идар-Оберштайн: Fritsch GmbH.

Google Scholar