Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки -

Выбираем газ для сварки полуавтоматом -

Проволока для сварки полуавтоматом -

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат -

Настройка полуавтомата для сварки на живом примере -

Подготовительный этап и процесс сварки аппаратом -

Направление и скорость движения для идеального сварочного шва -

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПОЛЕЗНЫЙ СОВЕТ.При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

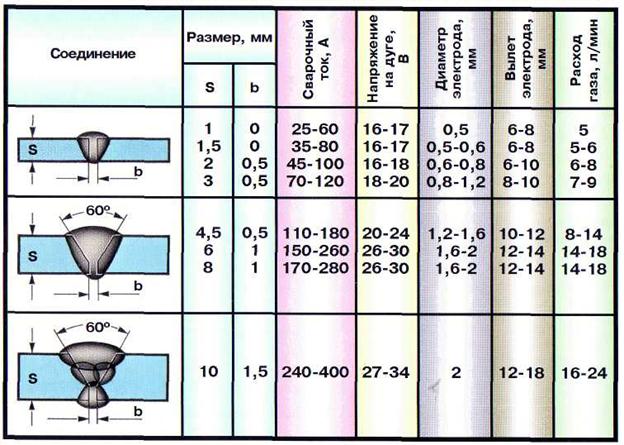

С выбором диаметра поможет таблица:

|

|

|

|

|

|

|

|

|

|

|

|

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN -

Выбираем газ – смесь аргона и углекислоты -

Выбираем диаметр сварочной проволоки – 0,8 мм -

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

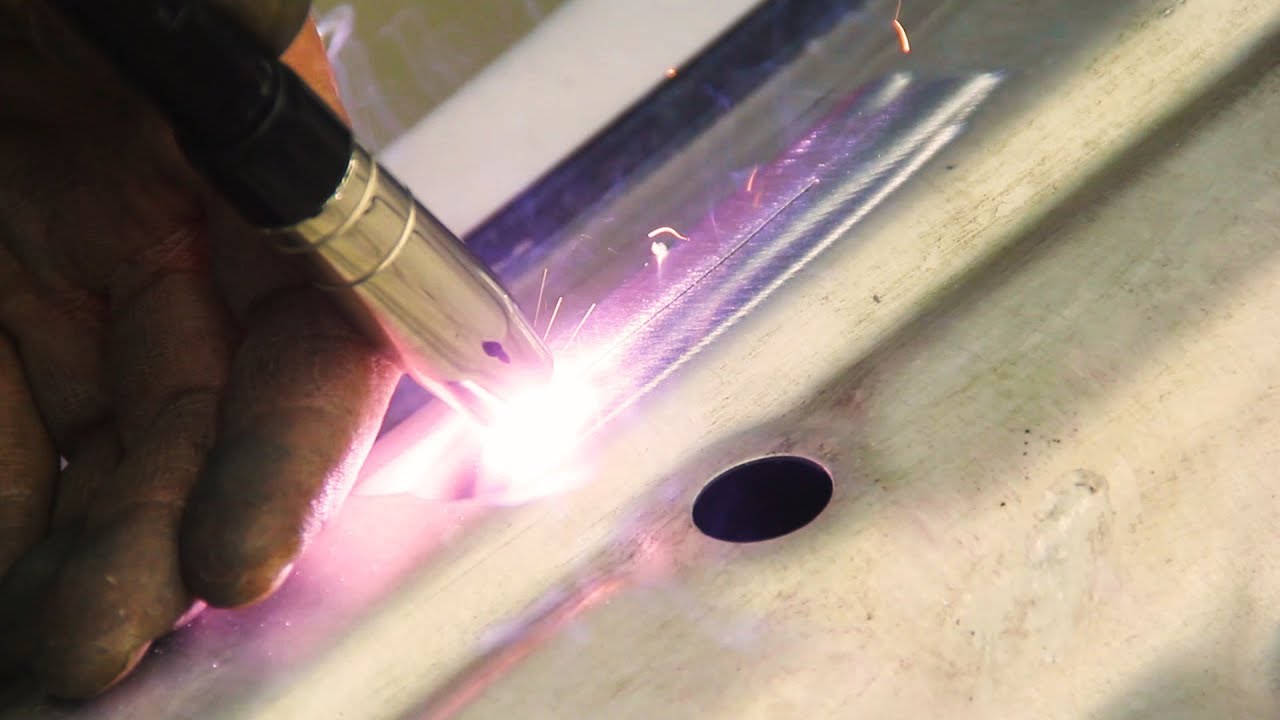

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

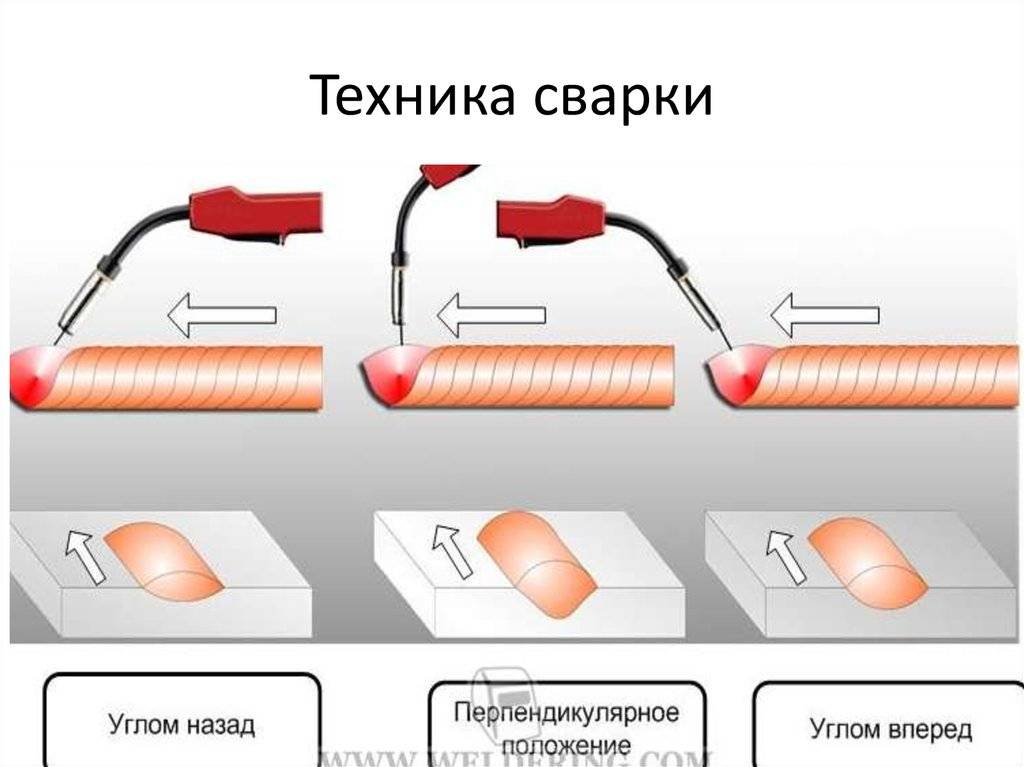

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки. -

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки -

Выбираем газ для сварки полуавтоматом -

Проволока для сварки полуавтоматом -

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат -

Настройка полуавтомата для сварки на живом примере -

Подготовительный этап и процесс сварки аппаратом -

Направление и скорость движения для идеального сварочного шва -

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПОЛЕЗНЫЙ СОВЕТ.При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

|

|

|

|

|

|

|

|

|

|

|

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN -

Выбираем газ – смесь аргона и углекислоты -

Выбираем диаметр сварочной проволоки – 0,8 мм -

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки. -

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

Подписаться

Сварка полуавтоматом: преимущества и недостатки

Сварка полуавтоматом – один из самых удобных способов соединения металлических изделий, особенно для новичков. Полуавтоматическая дуговая сварка происходит за счет плавления электрода, который ведется автоматическим способом. Сейчас рассмотрим основные аспекты, как работает механизированное оборудование и как варить металл с помощью такого аппарата.

Сейчас рассмотрим основные аспекты, как работает механизированное оборудование и как варить металл с помощью такого аппарата.

Содержание статьи

- Типы полуавтоматического сварочного оборудования

- Устройство аппарата

- Плюсы и минусы полуавтоматической сварки

- Особенности сварки газом и без газа

- Как выбрать полуавтомат

Типы полуавтоматического сварочного оборудования

Сварка полуавтомат делится на несколько видов, в зависимости от типа материала и перемещения по рабочему изделию. Основная характеристика:

- мобильность: переносные: передвижные и стационарные аппараты. Большое стационарное оборудование применяется в специализированных мастерских для выполнения больших объемов работы. Маленькие агрегаты отлично подходят для домашнего использования соединения небольших площадей изделий;

- защита шва: порошковой проволокой, флюсом, газом. При подаче проволоки, она плавится и образует защитный слой, который оберегает расплавленное железо от агрессивных факторов воздействия окружающей среды;

- тип электрода: стальной, алюминиевый, комбинированный.

Узнать больше о сварке электродами.

Полуавтоматическая сварка происходит за счет образования дуги, которая преобразовывает электроэнергию в тепловую посредством плавления основного сварочного элемента – электрода. Это специальная проволока, которая служит проводником энергии. Ее подача осуществляется автоматически с помощью медной катушки.

Сварочный полуавтомат может работать с газом и без газа. Первый тип применяется для соединения цветных металлов или легированных сталей. В качестве газа используется углекислота, которая подается к пистолету под делением из баллона.

Устройство аппарата

Перед тем, как приступать к разбору, как варить металл, необходимо разобраться в строении самого аппарата. При использовании полуавтомата в сварочных работах можно получить качественный и ровный шов, прикладывая при этом минимум усилий. Его можно происходить как ниточным, так и точечным способом, если нет полноценного доступа к свариваемым деталям. С учетом некоторых «пробелов» или зазоров, все равно получается прочное и долговечное соединения. Это объясняется свойствами оборудования, которое для этого используется. При использовании газа, он попадает в рабочую среду и защищает материал от окисления газов из внешней среды.

Это объясняется свойствами оборудования, которое для этого используется. При использовании газа, он попадает в рабочую среду и защищает материал от окисления газов из внешней среды.

Полуавтоматический сварочный аппарат состоит из следующих деталей:

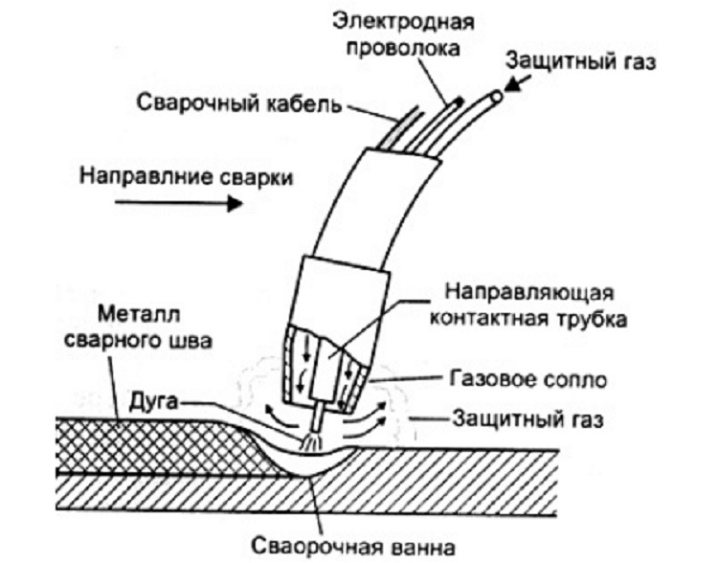

- Газовый баллон, в котором находится газ для защиты металла.

- Трубка для подачи газа – это приспособление, через который и подается газ в рабочую зону.

- Катушка для проволоки.

- Механизм для автоматической подачи проволоки может быть тянущим, толчковым или комбинированным, при котором подача осуществляется двумя приводами.

- Газовая горелка обеспечивает подачу газа в активную зону для защиты металла от внешней среды. Изоляционная рукоятка обеспечивает высокий уровень безопасности для мастера во время сплава материалов.

- Источник питания может быть нескольких видов – инвертор или трансформатор. Это зависит от габаритов и предполагаемой мощности аппарата.

- Блок управления.

- Газовая аппаратура для полуавтомата.

- Провод цепи управления.

Принцип работы данного аппарата заключается в следующем. Изначально важно правильно установить полярность в зависимости от технологии – с газом иле без. Затем необходимо установить катушку с проволокой и газовый баллон. После этого проводится настройка, то есть натягивается проволока, регулируется подача газа. Ток для сварки настраивается в процессе работы.

Технология сварки полуавтоматом зависит от нескольких факторов: типа металла, из которого выполнена рабочая деталь, длина шва, применение или отсутствие баллона. Кроме этого, выполнять швы можно несколькими способами:

- Стыковый метод предусматривает плотное соединение двух частей между собой тонким и практически незаметным швом. При этом качество дорожки остается на высшем уровне. Такой способ чаще всего применяется при ремонте и строении автомобильной техники.

- Внахлест сплавление выполняется точечным методом, когда одна деталь немного «находит» на вторую. В некоторых случаях при этом образую сплошной неразрывный шов.

Режим работы мастер настраивает самостоятельно, ориентируясь на качество деталей, то есть типа металла и их толщину. При толстых изделиях шов необходимо прокладывать в несколько этапов, выстраивая дорожки, плотно прилегающие друг к другу. Тогда соединение будем ровным и прочным.

Плюсы и минусы полуавтоматической сварки

Механизированная сварка становится все популярнее не только у профессионалов, но и у любителей. Сварки полуавтомат имеет ряд преимуществ и недостатков, с которыми обязательно нужно ознакомиться прежде чем приняться за работу. К достоинством данного вида сплавления можно отнести следующие:

- возможность создания неразъемного соединения для оцинкованных изделий, не повреждая при этом покрытие. Сплав происходит с помощью медной проволоки;

- способность варить как конструкционную стать, так и другие металлы – алюминий, чугун;

- возможность работы с тонкими стальными листами, толщиной не более половины миллиметра;

- низкая чувствительность к загрязнениям и коррозии основного материала;

- удобство, при котором шлак не перекрывает шов и оператор сразу видит результат;

- невысокая стоимость, в сравнении с другими типами создания неразъемных соединений.

Кроме этого, стоит отметить некоторые недостатки, которые возникают при работе на полуавтомате:

- при сварке без газа увеличивается разбрызгивание раскаленного железа;

- происходит более сильное излучение дуги, поэтому необходимо применять защитную форму и маску для лица.

Даже с некоторыми недочетами такой тип сварки широко применяется во многих производственных отраслях. Чаще всего такие типы используются в сферах автостроения и ремонта транспортных средств. При этом применяется защитный газ – гелий, аргон или углекислый газ.

Особенности сварки газом и без газа

Полуавтоматическая сварка с газом применяется чаще, так как она может выполнить более широкий спектр функций, чем без газа. Кроме этого, стоит отметить преимущества данного типа сплавления:

- качество сварки намного выше, чем работа без газа, то есть швы получаются практически идеальные и малозаметные;

- умеренная термическая обработка деталей позволяет производить швы даже на тонких изделиях, не деформируя их;

- высокий коэффициент полезного действия за счет быстрой плавки проволоки производительность увеличивается в несколько раз;

- перед соединением не нужно проводить первичную подгонку деталей, что экономит время мастера;

- углекислый газ самый доступный среди всех и широко применяется для сплавления;

- технология работы сварочным полуавтоматом намного проще, чем работа электродом вручную, поэтому данное ремесло легко освоить даже новичку.

Сварка полуавтоматом без газа используется в том случае, если работы проводятся не слишком часто, то есть, нет смысла приобретать баллон. В таком случае для защиты применяется порошковая проволока или флюсовая. Во время спайки металлических изделий она расплавляется под воздействием высокой температуры и создает над швом слой защитного газа.

Выполняя сварочные работы без газа, необходимо учесть некоторые нюансы и секреты, которые помогут в работе:

- для устойчивости качества дуги необходимо контролировать сварочный ток. То есть, применять тонкую проволоку на высокой плотности. Это поможет контролировать дугу и уменьшить разбрызгивание металла. Также значительно снижается риск обрывания дуг;

- тонким электродом нужно производить движения исключительно вдоль шва, тогда дорожка будет ровной и прочной. При использовании проводника большого диаметра допустимо плавные движения из стороны в сторону;

- швы на деталях который расположены вертикально или под углом более 55 градусов по отношению к горизонтальной плоскости нужно варить снизу вверх, чтобы избежать стекание плавленого металла.

Узнать больше о дуговой сварке электродами.

Как выбрать полуавтомат

Чтобы сварка полуавтоматом без газа и с газом была выполнена идеально, необходимо несколько условий. Первое из которых – непосредственно мастерство сварщика, а второе – качество и функциональность самого аппарата. Рассмотрим основные аспекты, на которые следует обратить внимание при выборе сварочного аппарата:

- Мощность оборудования является основным условием для качества работы и КПД. Если данный аппарат будет использоваться в промышленных условиях, тогда рекомендуется приобретать более мощный агрегат. И наоборот, для домашних условий достаточно будет простого переносного полуавтомата.

- Бренд. Важно изучить производителя и ознакомиться с реальными отзывами пользователей.

- Функции. Перед покупкой нужно ознакомиться с технологией работы таким изделием, чтобы выбрать максимально подходящее оборудование.

В завершении хотелось бы отметить, что сваривать металлические детали посредством полуавтоматического оборудования намного легче и быстрее, чем ручными аппаратами. Технология полуавтоматической сварки значительно отличается от ручного способа подачи электрода. Методику накладывания шва выбирает мастер в зависимости от типа деталей, их толщины и качества металла, из которого они произведены.

Технология полуавтоматической сварки значительно отличается от ручного способа подачи электрода. Методику накладывания шва выбирает мастер в зависимости от типа деталей, их толщины и качества металла, из которого они произведены.

Тонкости сварки полуавтоматом для начинающих | ММА сварка для начинающих

Сварка полуавтоматом — это улучшенный вариант ручной дуговой сварки штучным электродом с покрытием. Даже при бытовом использовании, MIG сварка полуавтоматом во много раз обходит MMA сварку.

Однако чтобы полностью оценить все преимущества полуавтоматической сварки нужно знать, как правильно варить полуавтоматом. Как и в случае с электродной сваркой, сложности здесь особой нет, но есть свои особенности.

Что представляет собой сварка полуавтоматом

Чтобы варить инверторным полуавтоматом понадобится защитный газ и проволока. Проволока для полуавтомата продаётся специальная, она проходит во время сварки через сварочный рукав полуавтомата вместе с защитным газом. Основная задача газа, является защита сварочной ванны от негативных факторов внешней среды.

Основная задача газа, является защита сварочной ванны от негативных факторов внешней среды.

Для сварки полуавтоматом применяется проволока различных диаметров, от 0,6 до 1,2 мм. Чтобы варить металл толщиной меньше 4 мм, достаточно использовать сварочную проволоку диаметром до 0,8 мм. Толстые металлы варятся проволокой для полуавтомата, диаметр которой значительно выше: 1 и 1,2 мм.

В качестве защитного газа для полуавтоматической сварки чаще всего применяется смесь углекислоты с аргоном. Чем меньше углекислоты, тем лучше выходит сварной шов. Однако учитывая немалую стоимость аргона, многие смешивают 30% углекислоты и 70% аргона, чтобы сэкономить на расходных материалах.

Преимущества сварки полуавтоматом

Если вы еще в раздумьях, покупать инверторный полуавтомат или нет, то вот вам несколько жирных плюсов, которые вы сможете получить, обзаведясь полуавтоматической сваркой:

- Скорость сварки — она намного выше, чем при сварке электродом.

Все дело в автоматической подаче сварочной проволоки;

Все дело в автоматической подаче сварочной проволоки; - Высокое качество сварки — шов при сварке полуавтоматом получается намного красивей и аккуратней, это почти что ювелирная работа;

- Универсальность — полуавтоматом можно варить различные металлы, начиная от обычной стали и заканчивая цветными металлами;

- Нет шлака — знакомая проблема при электродной сварке, это большое количество шлака. Его приходится каждый раз сбивать и убирать, очищать и защищать сварочное соединение. Всего этого не нужды делать при сварке полуавтоматом, поскольку шлака здесь просто нет;

- Безопасность — варить полуавтоматом безопасней, по крайней мере, для собственного здоровья, поскольку при осуществлении данного процесса практически отсутствует дым.

При этом стоит учитывать и некоторые недостатки полуавтоматической сварки, а именно, громоздкость оборудования.

Для сварки полуавтоматом понадобится баллон с газом, да и варить, если сильный ветер, не получится — газ будет попросту сдувать.

Тонкости сварки полуавтоматом

Сварка инверторным полуавтоматом — это не ручная дуговая сварка, где зажал электрод в держателе и начал варить. Полуавтоматическая сварка нечто другое, хотя каких-то особых сложностей в ней нет.

Прежде чем варить полуавтоматом, требуется усвоить некоторые правила:

- Подключать плюсовую клемму от инвертора нужно к горелке, в то время как минусовая клемма подсоединяется к заготовке;

- Для разных видов металла существует своя определённая сварочная проволока. Нержавейку варят нержавеющей проволокой, а алюминий — алюминиевой;

- Скорость подачи проволоки полуавтоматом всецело зависит от настроек сварочного тока. Чем выше ток, тем быстрей будет скорость перемещения проволоки;

- Токосъёмный наконечник, который используется на горелке полуавтомата, должен подбираться согласно диаметру сварочной проволоки;

- При низком напряжении в сети, лучше использовать проволоку меньшего диаметра.

Также важно усвоить и другое правило, которое касается сварки полуавтоматом без газа (порошковой проволокой). Чтобы получилось нормально варить полуавтоматической сваркой, в данном случае, плюсовая клемма инвертора должна быть подсоединена к заготовке, то есть, наоборот, чем при сварке в среде защитного газа.

Еще статьи про сварку:

Как правильно вести сварку полуавтоматом с углекислотой

Отличительной чертой полуавтоматической сварки является автоматизированная подача присадочного материала, в качестве которого выступает сварочная проволока. Ниже рассмотрим, как правильно вести сварку полуавтоматом с углекислотой, и почему применение защитного газа повышает качество шва.

Что нужно знать о сварке полуавтоматом

Прежде чем узнать, как правильно вести сварку с углекислотой на полуавтомате, необходимо более подробно разобраться в самой технологии.

Сварочный процесс при помощи данного оборудования достаточно прост. Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

Проволока подается непрерывно с определенной скоростью, а через сопло в рабочую зону поступает углекислый газ, либо другая газовая смесь. Такие агрегаты очень удобны в эксплуатации и позволяют производить работы даже непрофессионалам, поэтому пользуются большой популярностью в быту и на небольших частных предприятиях.

Изображение процесса сварки полуавтоматом

Одним из основных достоинств подобной технологии является возможность работать как с тонкими изделиями (до 0,5 мм), так и с большими толщинами. Кроме того, общая стоимость работ сравнительно небольшая.

Преимущества использования углекислоты

Во время работы с полуавтоматом желательно использовать защитный газ, благодаря которому результат получается более качественным. Информацию о нем можно почерпнуть в статье: сварочная смесь или углекислота – выбираем защитный газ для сварки.

Применение СО2 имеет неоспоримые преимущества:

- узкая зона термического воздействия позволяет сваривать даже сверхтонкие детали;

- производительность аппарата увеличивается в несколько раз;

- дуга становится стабильнее (в сравнении со сваркой без защитных газов), а разбрызгивание металла уменьшается;

- шов получается высокого качества, даже без дополнительной подгонки деталей;

- углекислота является более доступным газом, чем современные сварочные смеси.

Но CO2 имеет и ряд недостатков:

- дуга недостаточно стабильна по сравнению с использованием надежных защитных газовых смесей;

- разбрызгивание металла все равно остается большим по сравнению с защитными газовыми смесями;

- увеличивается время на процесс зачистки;

- увеличивается расход на присадочные материалы.

Качество швов, полученных с использованием углекислоты и сварочной смеси

Иногда нет смысла использовать дорогие защитные смеси, если работа не требует особой точности, и отличного качества шва. Но идеальные швы сделать не получится, либо же потребуется масса усилий.

Изучить, как правильно вести сварку полуавтоматом с углекислотой, на самом деле не так сложно. Тем более, что применение газа несколько упрощает рабочий процесс, добавляя ему стабильности, и уменьшая трудоемкость. Конечно, заправка газового баллона требует дополнительных финансовых вложений, однако, в итоге, сварщик получает ряд преимуществ, которые быстро окупают затраты. А прочитать подробнее про другие технические газы вы можете в этом разделе.

А прочитать подробнее про другие технические газы вы можете в этом разделе.

Как правильно вести сварку с углекислотой на полуавтомате своими руками

Чтобы шов получился качественным даже на сложной детали, необходимо иметь определенные навыки, а также придерживаться инструкций.

Соблюдайте инструкции для безопасного и правильного процесса сварки

На начальном этапе главная задача заключается в настройке аппарата. Следует убедиться, что источник настроен правильно, а характеристика выходного тока соответствует паспортным данным.

Для каждой толщины металла выбирается своя сила тока. Не следует забывать и о скорости подачи электрода, которая регулируется электрическим (переменным сопротивлением) или механическим (заменой шестерен) способом.

Держатель располагается так, чтобы наконечник находился в рабочей зоне. Одновременно с нажатием кнопки «Пуск» необходимо «чиркнуть» электродом по металлу для загорания дуги. Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Во время сварочного процесса наконечник ведется с оптимальной скоростью без резких движений, при этом, сварщик должен постоянно контролировать его положение и наклон.

Быстрая, медленная и нормальная подача проволоки и скорость сварки

Чтобы хорошо усвоить, как правильно вести сварку с углекислотой на полуавтомате, лучше вначале потренироваться на опытном образце. Таким образом, можно подобрать правильный режим работы аппарата, выбрать необходимую скорость подачи электрода, и определить оптимальный расход газа. Когда дуга станет устойчивой, а количество флюса будет выдаваться согласно норме, можно приступать к основному процессу.

Советы по выбору полуавтомата

От выбора аппарата для полуавтоматической сварки во многом зависит качество и эффективность работ. Ниже приведены основные особенности, на которые следует обращать внимание при покупке данного оборудования:

- чем выше мощность, тем более толстые детали можно сваривать;

- инверторные аппараты намного проще в эксплуатации;

- желательно выбирать устройства со съемными держателями;

- инструкция должна быть удобной и понятной даже непрофессионалу.

Если вы планируете использовать защитный газ, следует позаботиться о заправке баллонов. Полную информацию о данном процессе читайте в статье: углекислота: где заправить – вопрос не праздный.

Также можете посмотреть видео о сварке полуавтоматом:

В компании «Промтехгаз» можно осуществить заправку баллонов качественной защитной смесью. Большой ассортимент продукции позволит подобрать правильный газ для разных целей и материалов.

Сварка полуавтоматом для начинающих: особенности, безопасность, принцип

Полуавтоматическая сварка – это отличный агрегат для домашних мастеров, с помощью которого можно выполнить массу полезных операций. Этот вид рекомендуют для начинающих в сварочном деле, так как им работать проще всего, если сравнивать с ручным или автоматическим газовым аппаратом.

Полуавтомат позволяет работать с черными и цветными типами металлов. Чем же отличается этот вид от ручного агрегата? Во время работы электрод механическим методом подается в рабочую зону. В качестве основного материала используется проволока. Изучив данный материал, вы поймете принцип и особенности работ с полуавтоматическим аппаратом.

Чем же отличается этот вид от ручного агрегата? Во время работы электрод механическим методом подается в рабочую зону. В качестве основного материала используется проволока. Изучив данный материал, вы поймете принцип и особенности работ с полуавтоматическим аппаратом.

Начало работы

Состоит процесс из следующих последовательных этапов:

- Подготовка металла. Сварка начинается только после того, как рабочая зона и место контакта очищены от ржавчины, влаги, пыли и грязи. В противном случае варить вы не сможете.

- Кромки металла разделяются болгаркой. Заготовки необходимо зафиксировать и состыковать между собой.

- Далее идет проверка параметров на сварочном аппарате. Если все в норме, то клемма присоединяется к металлу и начинается сварка полуавтоматом.

Начинающим лучше всего подходит данный вид по той причине, что проволока подается автоматически, мастеру не нужно отвлекаться от работы, чтобы установить новый электрод.

Особенности

Чтобы сварка полуавтоматом получилась удачной, стоит выставить правильные настойки для аппарата. Все зависит от соотношения мощности и типа металла, с которым происходит контакт. Если параметры выставлены правильно, то дуга будет ровно гореть, и в рабочем процессе не будет разрывов.

Все зависит от соотношения мощности и типа металла, с которым происходит контакт. Если параметры выставлены правильно, то дуга будет ровно гореть, и в рабочем процессе не будет разрывов.

Проволоку, использующуюся в качестве электрода, необходимо выставить направлением вперед. Это нужно делать для страховки: даже при движении рывками дуга не оборвется. Стоит заранее подготовиться, что сварка полуавтоматом обеспечивает практически мгновенный контакт.

При работе с этим оборудованием нет нужды постоянно выключать аппарат и устанавливать электроды, так как в устройство перед работой помещается большое количество проволоки. Еще один положительный момент заключается в том, что на заготовке скапливается минимальное количество шлака.

Виды сварочных аппаратов

Сварка полуавтоматом имеет два направления:

- С использованием газа. Обычно этот вариант применяют в закрытых помещениях.

На открытом воздухе использовать агрегат не рекомендуется. Достоинства аппарата – большие температуры и быстрый процесс, из минусов можно выделить необходимость менять газовые баллоны и отсутствие возможности работать на улице.

На открытом воздухе использовать агрегат не рекомендуется. Достоинства аппарата – большие температуры и быстрый процесс, из минусов можно выделить необходимость менять газовые баллоны и отсутствие возможности работать на улице. - Сварка полуавтоматом без газа. В этом случае процесс выполняется при помощи порошковой (флюсовой) проволоки. Порошок засыпан в стальную трубку аппарата. Во время сгорания образуются облака газа. Основной плюс – это дешевизна материала. Что касается отрицательных моментов, то это шлак от процесса сгорания флюса.

Техника безопасности

Работать с полуавтоматом опасно, поэтому пренебрегать сварочным аппаратом никак нельзя. Необходимо соблюдать следующие правила для сохранения жизни и здоровья:

- Наличие огненепроницаемой обуви и одежды. Для повышения безопасности необходимо подкладывать под ноги резиновый коврик. Подошва обуви тоже должна быть прорезиненной.

- Защитная маска, которая защищает глаза от вредного воздействия сварки.

Рекомендуется не экономить на этом элементе защиты и выбрать модель с двойным стеклом.

Рекомендуется не экономить на этом элементе защиты и выбрать модель с двойным стеклом. - Специальные перчатки для работы с электричеством. Они должны быть эластичными и иметь резиновую основу.

Выбор агрегата

Чтобы удачность выбрать оборудование, нужно сразу определиться с целями, в которых он будет применяться. Если не планируется сварка крупных труб, то подойдет недорогой агрегат с минимальной мощностью. С ним всегда можно выполнить работы в гараже и на даче. Варианты с большой мощностью подойдут для мастерских, где нужно работать с габаритными деталями. В любом случае, перед покупкой необходимо обратить внимание на изготовителя и наличие гарантийного срока.

Похожие статьи

Полуавтоматическая сварка MIG/MAG от А до Я (Обучение, подготовка, подбор оборудования и материалов, эксплуатация).

Если проанализировать динамику изменений потребления сварочных материалов в мире для различных видов сварки, представленную диаграммой на следующей странице, то видно, что MIG/MAG-сварка показывает самый значительный прирост. Причиной такого роста являются высокая производительность данного процесса сварки, а также простота его автоматизации. Данный рост произошел за счет вытеснения процесса ручной дуговой сварки покрытым электродом, который до этого являлся наиболее широко применимым способом сварки. В настоящее время во всем мире полуавтоматическая сварка MIG/MAG является самым часто применяемым видом сварки.

Причиной такого роста являются высокая производительность данного процесса сварки, а также простота его автоматизации. Данный рост произошел за счет вытеснения процесса ручной дуговой сварки покрытым электродом, который до этого являлся наиболее широко применимым способом сварки. В настоящее время во всем мире полуавтоматическая сварка MIG/MAG является самым часто применяемым видом сварки.

MIG/MAG-сварка была разработана в 1940 году в США как способ сварки алюминия. В качестве защитного газа использовались аргон или гелий. Для сварки сталей MIG/MAG-процесс не использовался до тех пор, пока не стало ясно, что в качестве защитного газа может использоваться чистая углекислота. Сварка выполнялась только в нижнем пространственном положении, при этом она давала изрядное количество брызг.

Усовершенствование источников питания, а также переход на меньшие диаметры проволок и аргон-углекислотные сварочные смеси позволили значительно снизить количество образующихся брызг и выполнять сварку в различных пространственных положениях.

В промышленном производстве MIG/MAG — процесс начал применяться только с 60-х годов. Однако далее данный вид сварки стал активно развиваться и усовершенствоваться в направлениях связанных с разработкой новых сварочных материалов, источников питания и защитных газов.

Популярность MIG/MAG-процесса с каждым годом неуклонно растет. На сегодняшний день это наиболее часто применяемый вид сварки во всем мире. Причиной тому послужили высокая производительность данного процесса и простота его автоматизации.

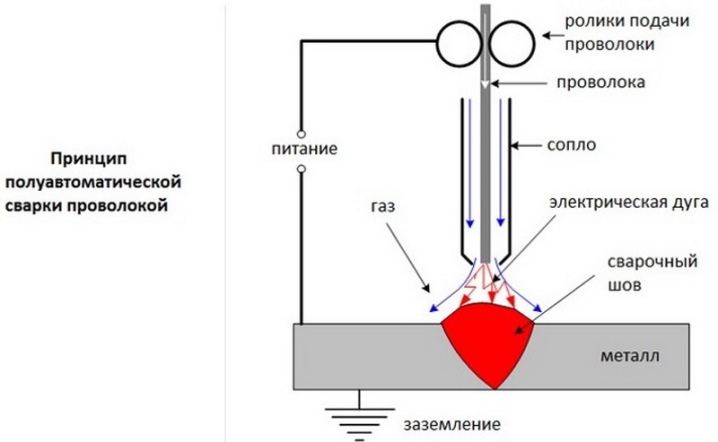

Принцип данного процесса сварки заключается в том, что в дугу непрерывно подается металлическая проволока, которая в ней плавиться. В данном случае проволока выполняет функцию, как электрода, так и присадочного материала. Электрическая энергия, необходимая для горения дуги, подается от сварочного источника питания. Сварочная дуга и расплавленный металл от воздействия атмосферы защищаются газом, который может быть как инертным, так и активным. Их отличие в том, что инертный газ не вступает в реакцию с расплавленным металлом. Например, аргон и гелий являются инертными газами. Активные же газы принимают участие в процессах, которые протекают в сварочной дуге и расплавленном металле. Аргон с добавками углекислого газа или кислорода является активным газом. Для получения наилучших результатов, крайне важно, чтобы были правильно установлены все параметры сварки. К основным параметрам MIG/MAG-сварки относятся сварочное напряжение, скорость подачи проволоки и расход защитного газа.

Например, аргон и гелий являются инертными газами. Активные же газы принимают участие в процессах, которые протекают в сварочной дуге и расплавленном металле. Аргон с добавками углекислого газа или кислорода является активным газом. Для получения наилучших результатов, крайне важно, чтобы были правильно установлены все параметры сварки. К основным параметрам MIG/MAG-сварки относятся сварочное напряжение, скорость подачи проволоки и расход защитного газа.

При MIG/MAG, как и при других видах сварки, человек подвергается воздействию ряда неблагоприятных факторов, оказывающих отрицательное воздействие на его здоровье. Поэтому крайне важно уделять серьезное внимание средствам защиты сварщика, чтобы свести к минимуму их влияние. Основными вредными факторами, связанными с MIG/MAG-сваркой, являются выделяемые при данном процессе дымы и газы в сочетании с жестким ультрафиолетовым излучением, исходящим от сварочной дуги. Современные средства защиты позволяют максимально полно изолировать сварщика от воздействия этих вредных факторов на его здоровье. К таким средствам можно отнести сварочные горелки, совмещенные с системой удаления дыма непосредственно из зоны сварки, сварочные маски, позволяющие видеть все, что происходит в процессе подготовки к сварке, но мгновенно затемняющиеся при зажигании дуги, а также системы подачи чистого воздуха в зону дыхания, что практически полностью исключает воздействие выделяемого при сварке озона на здоровье человека.

К таким средствам можно отнести сварочные горелки, совмещенные с системой удаления дыма непосредственно из зоны сварки, сварочные маски, позволяющие видеть все, что происходит в процессе подготовки к сварке, но мгновенно затемняющиеся при зажигании дуги, а также системы подачи чистого воздуха в зону дыхания, что практически полностью исключает воздействие выделяемого при сварке озона на здоровье человека.

Принцип сварки

MIG/MAG-процесс относиться к электро-дуговым способам сварки, при котором электрическая дуга используется для плавления основного и присадочного металлов, из расплава которых формируется окончательный сварочный шов. К дуговым методам также относятся ручная сварка покрытым электродом (MMA), сварка в защитном газе неплавящимся вольфрамовым электродом (TIG), плазменная сварка и сварка под флюсом (SAW).

На рисунке схематически представлен принцип дуговой сварки плавящимся электродом в защитном газе (MIG/MAG). Дуга (1) горит между изделием и металлической проволокой, которая непрерывно подается в зону сварки и плавиться. При данном способе металлическая проволока одновременно выполняет функцию, как электрода, так и присадочного материала. Она наматывается на катушку (3) и подается в зону сварки подающими роликами (4) через наплавляющий канал (5), проходящий внутри шланг-пакета (6) сварочной горелки (7). Электрическая энергия на дугу поступает от сварочного источника (8). Сварочный ток на электрод передается через контактное сопло (9) (более известное под названием «контактный наконечник») находящееся внутри сварочной горелки. Обычно на контактное сопло подключается к положительному полюсу сварочного источника, а изделие к минусу. После возбуждения дуги по цепи начинает протекать сварочный ток. Защитный газ (10) подается через газовое сопло (11), расположенное вокруг контактного сопла. Данная конструкция позволяет защитить электрод, дугу и расплавленный металл от воздействия окружающей атмосферы. Защитный газ может быть как инертным, т.е. неактивным и не принимающим участие в процессах, которые протекают в сварочной дуге и сварочной ванне, так и активным.

При данном способе металлическая проволока одновременно выполняет функцию, как электрода, так и присадочного материала. Она наматывается на катушку (3) и подается в зону сварки подающими роликами (4) через наплавляющий канал (5), проходящий внутри шланг-пакета (6) сварочной горелки (7). Электрическая энергия на дугу поступает от сварочного источника (8). Сварочный ток на электрод передается через контактное сопло (9) (более известное под названием «контактный наконечник») находящееся внутри сварочной горелки. Обычно на контактное сопло подключается к положительному полюсу сварочного источника, а изделие к минусу. После возбуждения дуги по цепи начинает протекать сварочный ток. Защитный газ (10) подается через газовое сопло (11), расположенное вокруг контактного сопла. Данная конструкция позволяет защитить электрод, дугу и расплавленный металл от воздействия окружающей атмосферы. Защитный газ может быть как инертным, т.е. неактивным и не принимающим участие в процессах, которые протекают в сварочной дуге и сварочной ванне, так и активным. В зависимости от типа защитного газа, процессы сварки подразделяются на MIG (дуговая сварка плавящимся электродом в инертном газе) и MAG (дуговая сварка плавящимся электродом в активном газе).

В зависимости от типа защитного газа, процессы сварки подразделяются на MIG (дуговая сварка плавящимся электродом в инертном газе) и MAG (дуговая сварка плавящимся электродом в активном газе).

Общее название этих процессов дуговой сварки плавящимся электродом в защитном газа имеет аббревиатуру GMAW. Данная аббревиатура чаще встречается в США. В случае, когда подача присадочного материала происходит автоматизировано, а перемещение горелки по стыку изделия вручную, данный способ MIG/MAG-сварки сварки обычно называют полуавтоматической.Данный способ сварки достаточно легко автоматизируем за счет применения системы механического перемещения сварочной горелки или самого изделия.

Параметры

При MIG/MAG-сварке процесс задается рядом различных параметров.

Среди них:

• Напряжение на дуге (длина дуги)

• Скорость подачи сварочной проволоки (которая определяет величину сварочного тока)

• Индуктивность (на большинстве источников питания может регулироваться)

• Расход защитного газа

• Скорость сварки

• Угол наклона горелки

• Вылет проволоки (расстояние от контактного наконечника до изделия)

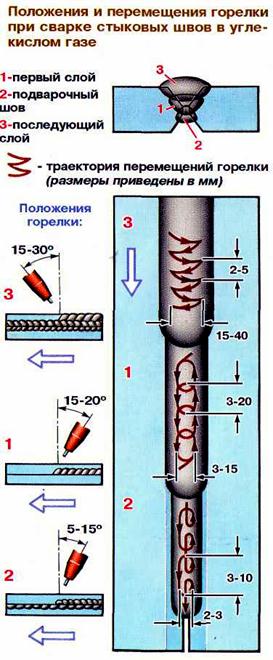

Для получения наилучших результатов данные параметры должны сочетаться друг с другом. Первые три параметра задаются на источнике питания или на подающем механизме. Они подбираются в зависимости от марки основного материала, его толщины, типа разделки кромок, диаметра проволоки, пространственного положения сварки и типа защитного газа. Ориентировочные параметры сварки приведены в таблице.

Первые три параметра задаются на источнике питания или на подающем механизме. Они подбираются в зависимости от марки основного материала, его толщины, типа разделки кромок, диаметра проволоки, пространственного положения сварки и типа защитного газа. Ориентировочные параметры сварки приведены в таблице.

Данная таблица помогает сварщику правильно подобрать рабочую точку.

Рабочая точка должна попадать в рабочую область, которая определяется комбинацией присадочного материала и защитного газа, при этом тепловая мощность, выделяемая дугой, должна быть правильно подобрана под конкретное изделие. Кроме скорости подачи проволоки, напряжения и защитного газа, на получаемый результат сварки также можно влиять изменением индуктивности источника питания. Принципы подбора этих параметров достаточно детально рассматриваются в последней главе данного справочника. Скорость сварки, угол наклона горелки и вылет электродной проволоки – это параметры, которые сварщик должен сам контролировать в процессе сварки, и их влияние также рассмотрено в последней главе.

Что происходит в дуге?

Самым главным процессом, происходящим при дуговой сварке, является переход плавящегося присадочного материала в сварочную ванну. На характер этого процесса влияют различные факторы, такие как состав защитного газа, ток сварки, напряжение на дуге, материал и диаметр электродной проволоки. В зависимости от этого, процессы подразделяют на перенос металла короткими замыканиями, переходную дугу и струйный перенос присадочного материала. Четвертый тип переноса металла получают при использовании пульсирующего процесса сварки, разновидности MIG/MAG сварки, который все чаще находит применение в последние годы.

Короткая дуга

Процесс сварки с короткими замыканиями дуги является наиболее часто встречающимся типом переноса присадочного материала при MIG/MAG сварке. Сварка «короткой дугой» происходит при достаточно низких значениях дугового напряжения и сварочного тока.

Это означает, что тепловложение в изделие не очень велико, поэтому короткая дуга является предпочтительной при сварке тонкостенных изделий и при сварке в различных пространственных положениях, т. к. размеры расплавленной ванны невелики и она быстро кристаллизуется. В процессе сварки короткой дугой образуются достаточно крупные капли, которые периодически закорачивают дуговой промежуток.

к. размеры расплавленной ванны невелики и она быстро кристаллизуется. В процессе сварки короткой дугой образуются достаточно крупные капли, которые периодически закорачивают дуговой промежуток.

Количество таких коротких замыканий находиться в интервале от 30 до 200 в секунду. В эти моменты дуга исчезает и образуется некоторое количество сварочных брызг. Попадание этих брызг на изделие приводит к тому, что возникает необходимость в его финишной зачистке после сварки. Причем этот отрицательный эффект характерен для всех марок проволок. Правильно настроенная дуга издает равномерно трещащий звук.

Переходная дуга

При небольшом повышении сварочного тока и напряжения, образуется так называемая «переходная дуга». Образующиеся капли имеют различные размеры и могут, как замыкать дуговой промежуток, так и не замыкать его. В результате имеем нестабильную дугу, которая создает большое количество сварочных брызг и дыма. В связи с этим рекомендуют избегать сварку в этой зоне.

Струйный перенос

Когда для конкретного диаметра проволоки и типа защитного газа сварочный ток и напряжение достигают достаточно высоких значений, расплавленный присадочный материал мелкими каплями переходит в сварочную ванну, не замыкая дугового промежутка, см. рис.7. При сварке со струйным переносом, дуга достаточно стабильна и не образуется крупные брызги, которые прилипают к изделию. Данный процесс характеризуется высокой производительностью, а потому его, например, рекомендуют применять для наплавки заполняющих слоев при сварке толстостенных изделий. При этом в изделие вкладывается достаточно много тепловой энергии, и как следствие, расплавленная ванна имеет достаточно большие размеры. Поэтому сварку в режиме струйного переноса рекомендуют выполнять только в нижнем положении.

Короткий пульс

Пульсирующая дуга совмещает в себе преимущества, как короткой дуги, так и струйного переноса – другими словами, тихая стабильная дуга сочетается с достаточно умеренным вложением тепла в изделие. Это достигается благодаря использованию пульсирующего сварочного тока, см. рис. 8. При каждом импульсе этого тока капля отрывается от сварочной проволоки. Благодаря этому капли не замыкают дуговой промежуток, брызги имеют маленький размер, а дуга очень стабильна. Величина дежурного тока невелика, что позволяет поддерживать действующее значение сварочного тока на достаточно низком уровне. Как следствие, тепловложение в изделие не очень велико, что позволяет выполнять сварку в различных пространственных положениях и варить достаточно тонкие пластины.

Это достигается благодаря использованию пульсирующего сварочного тока, см. рис. 8. При каждом импульсе этого тока капля отрывается от сварочной проволоки. Благодаря этому капли не замыкают дуговой промежуток, брызги имеют маленький размер, а дуга очень стабильна. Величина дежурного тока невелика, что позволяет поддерживать действующее значение сварочного тока на достаточно низком уровне. Как следствие, тепловложение в изделие не очень велико, что позволяет выполнять сварку в различных пространственных положениях и варить достаточно тонкие пластины.

Преимущества, ограничения и области применения

Основными преимуществами MIG/MAG процесса сварки являются его высокая производительность, относительно низкое

вложение тепла в изделие и простота его автоматизации. В сравнении с процессом сварки покрытым электродом (MMA-сваркой), его более высокая производительность в первую очередь объясняется тем, что нет необходимости тратить время на смену электрода и удаление шлака с наплавленного металла. Кроме того, скорость плавления присадочного материала значительно выше из-за более высокой плотности сварочного тока, протекающего через него. MIG/MAG процесс является одним из наиболее легко приспосабливаемых видов сварки и может применяться для:

Кроме того, скорость плавления присадочного материала значительно выше из-за более высокой плотности сварочного тока, протекающего через него. MIG/MAG процесс является одним из наиболее легко приспосабливаемых видов сварки и может применяться для:

- сварки тонких пластин (толщин более 0,5 мм). Чтобы избежать деформаций и короблений при сварке небольших толщин, требуется свести к минимуму удельное тепловложение. При наплавке заполняющих проходов у толстостенных изделий, данный процесс позволяет получить высокие значения производительности.

- сварки всех стандартных конструкционных материалов, таких как низкоуглеродистые, низколегированные и высоколегированные стали, алюминия и его сплавов, а также некоторых других металлов и сплавов.

- сварки во всех пространственных положениях. Благодаря этим преимуществам MIG/MAG процесс нашел широкое применение, как в крупномасштабном производстве, так и в мелком. Он используется в автомобилестроении, сварке строительных и оффшорных конструкций, судостроении и многих других отраслях.

MIG/MAG-сварку можно охарактеризовать одновременно как легко, так и трудно осваиваемый и применяемый вид сварки. Если речь идет просто о сварке двух деталей друг с другом, без каких либо особых требований к свойствам сварного соединения, то данный вид сварки очень прост для применения. С другой стороны, если требуется глубокий провар, не допускаются несплавления или газовые поры и т.п., MIG/MAG процесс требует от сварщика соответствующих знаний и навыков. Также свои ограничения в применяемость данного вида сварки вносит то, что оборудование состоит из нескольких узлов, оно на много дороже и более громоздко в сравнение с оборудованием для MMA- сварки. К тому же, применение данного способа сварки вне цеха весьма ограниченно, т.к. газовая защита весьма чувствительна к сквознякам. Конструкция сварочной горелки в некоторой степени снижает полноту контроля над ситуацией в процессе сварки.

Оборудование

Принципиально MIG/MAG оборудование состоит из следующих узлов: источник питания, подающий механизм, сварочная горелка с кабелем и шланг-пакетом, а также системы подачи защитного газа.

Источники питания

Источник питания обеспечивает систему постоянным током и необходимым уровнем напряжения. По конструкции источники питания можно подразделить на выпрямители со ступенчатым переключением напряжения, тиристорные и инверторные. Источники питания, позволяющие варить пульсирующим сварочным током, как правило, имеют синергетическое управление. Это означает, что сварщику достаточно установить необходимую скорость подачи проволоки и исходную информацию о материале сварочной проволоки, ее диаметре, а также типе защитного газа. Далее источник сам установит необходимые параметры пульсации сварочного тока и соответствующее напряжение. Из параметров сварки на источнике питания задается рабочее напряжение, и, если возможно, величина индуктивности. Напряжение на дуге напрямую связано с длиной дугового промежутка. Чтобы в процессе сварки не происходило колебаний длины сварочной дуги, источник питания должен иметь жесткую или полого падающую внешнюю вольт-амперную характеристику.

Подающие механизмы

Подающий механизм состоит из двух основных узлов, ступицы для установки катушки с проволокой и самой системы подачи. Ступица должна быть оснащена регулируемой тормозной системой, останавливающей вращение катушки в момент прекращения подачи проволоки. Система подачи предназначена для проталкивания электродной проволоки в направляющий канал через шланг-пакет к сварочной горелке. Системы подачи проволоки могут иметь различные варианты конструктивных решений. Например:

- с двумя подающими роликами, когда один является ведущим, а другой прижимным.

- с двумя подающими роликами,получающими привод от одного двигателя

- с четырьмя роликами, получающими привод от одного двигателя

- с четырьмя роликами, получающими привод от двух последовательно включенных двигателей

Общим для всех этих схем является то, что они проталкивают проволоку через шланг-пакет. Также можно встретить комбинацию этих систем, когда электродная проволока проталкивается по системе стандартным подающим механизмом с одной стороны и тянется специальным подающим механизмом, смонтированным на горелке с другой стороны. Эта система, называемая push-pull (тяни-толкай), позволяет использовать более длинные кабеля и шланг-пакеты. Ее также рекомендуют использовать для алюминиевых проволок, т.к. это один из вариантов решения проблемы ее недостаточной жесткости. Размер канавки у подающих роликов должен соответствовать диаметру применяемой проволоки. Некоторые типы роликов имеют канавки под различные диаметры, что позволяет выбирать нужную геометрию канавки изменением положения подающего ролика

Эта система, называемая push-pull (тяни-толкай), позволяет использовать более длинные кабеля и шланг-пакеты. Ее также рекомендуют использовать для алюминиевых проволок, т.к. это один из вариантов решения проблемы ее недостаточной жесткости. Размер канавки у подающих роликов должен соответствовать диаметру применяемой проволоки. Некоторые типы роликов имеют канавки под различные диаметры, что позволяет выбирать нужную геометрию канавки изменением положения подающего ролика

Общие сварочные процессы | Инспекция

Существует множество различных типов сварочных процессов, некоторые из которых используются чаще, чем другие. В нефтеперерабатывающей и нефтехимической промышленности преимущественно используется дуговая сварка . Дуговая сварка — это процесс, в котором источник сварочного тока используется для создания электрической дуги (для создания тепла) между плавящимся или неплавящимся электродом и основным материалом для расплавления металлов в точке сварки.

Более того, существует несколько процессов дуговой сварки. Некоторые из этих процессов, включая их преимущества и ограничения, описаны в следующих разделах.

Дуговая сварка в защитном металле (SMAW)

Дуговая сварка защищенным металлом (SMAW), также известная как «сварка электродом», является наиболее часто используемым из различных методов дуговой сварки (дуговая сварка — это процесс, использующий электричество для создания достаточного количества тепла для плавления и соединения металлов). В этом процессе сварки используется постоянный переменный ток (AC) или постоянный ток (DC), который протекает через электрод с флюсовым покрытием для создания дуги между электродом и соединяемыми металлами.Когда дуга создается, основной металл заготовки и металл электрода сплавляются вместе, образуя сварочную ванну. Флюс на электроде разлагается по мере плавления электрода, экранируя дугу. Этот флюс предотвращает окисление сварного шва окружающим воздухом.

Ключевые преимущества и ограничения этого процесса дуговой сварки включают:

Преимущества:

- Поскольку дуговая сварка является наиболее часто используемой формой, сварочные аппараты и оборудование легко доступны.

- Оборудование относительно недорогое, а требуемый уровень обучения ниже, чем для других форм сварочных процессов.

- Поскольку дуга защищена флюсом, нанесенным на электрод, SMAW является отличным процессом на открытом воздухе/в условиях сильного ветра, когда защитный газ может сдуться.

Ограничения:

- SMAW образует шлак на сварном шве, который необходимо удалять после каждого прохода сварки, при остановах и пусках, а также перед началом сварки нового валика.

- Скорость осаждения (количество присадочного металла, которое может быть осаждено, выраженное в фунтах в час) ниже, чем у других процессов, таких как GMAW.

Дуговая сварка в защитном металле (Источник: Shutterstock)

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

Газовая вольфрамовая дуговая сварка (GTAW), также называемая сваркой вольфрамовым электродом в среде инертного газа (TIG), представляет собой метод дуговой сварки, в котором используется неплавящийся вольфрамовый электрод и который можно использовать с добавлением присадочного металла или без него. При использовании наполнителя длинный стержень подается в сварочную ванну рукой сварщика без горелки.

При использовании наполнителя длинный стержень подается в сварочную ванну рукой сварщика без горелки.