состав, рецепт как сделать своими руками в домашних условиях

Геополимерный бетон — строительный материал, обладающий отличными потребительскими свойствами и качественными характеристиками. Он изготавливается из натуральных составляющих и абсолютно безопасен для человека и окружающей среды. Как правило, бетон выпускается в промышленных условиях, но его несложно сделать своими руками. Для этого потребуется наличие инструментов и компонентов согласно рецепту, а также строгое соблюдение техники безопасности.

Оглавление:

- Особенности и основные характеристики

- Состав

- Как сделать геобетон?

- Где используется?

Свойства

По фактуре и некоторым характеристикам геополимерный бетон схож с природным гранитом, поэтому его применение в строительстве оправдано. При возведении зданий он придает им высокие эксплуатационные свойства, не уступая традиционным бетонам на основе портландцемента. В сравнении с материалами искусственного происхождения, натуральный вариант выигрывает по многим параметрам, в первую очередь — по экологичности. В список достоинств включают следующие:

В список достоинств включают следующие:

1. Малая усадка, что делает не обязательным длительное отстаивание конструкции перед последующей отделкой.

2. Высокая прочность на сжатие и растяжение, позволяющая строить многоэтажные здания.

3. Устойчивость к перепадам температуры. Не теряет своих свойств после неоднократного замораживания и размораживания.

4. Низкое выделение газов, создающих «парниковый эффект».

5. Отсутствие реакции при воздействии на бетон кислот и других агрессивных жидкостей.

6. Надежность и долговечность.

7. Огнеупорность и полная пожаробезопасность, геобетон выдерживает нагрев до 1316 °С без потери качественных и прочностных характеристик.

8. Крайне низкая паропроницаемость.

9. Легкость в обработке, запросто режется алмазными кругами.

10. Безопасность для здоровья в связи с отсутствием в составе токсинов и аллергенов.

11. Технология подразумевает использование при производстве бетона отходов промышленности, что поддерживает экосистему.

12. Уменьшенные сроки отвердевания раствора (в 2–3 раза, по сравнению с классическими). Геобетон набирает полную прочность за 7–10 дней.

13. Антикоррозийные свойства.

14. Возможность самому сделать состав из доступных компонентов, руководствуясь рецептом.

15. Сниженная цена геобетона, по отношению к традиционным растворам, при производстве которых применяется портландцемент.

16. Небольшой удельный вес.

17. Высокие теплосберегающие характеристики.

Технология получения в условиях предприятия

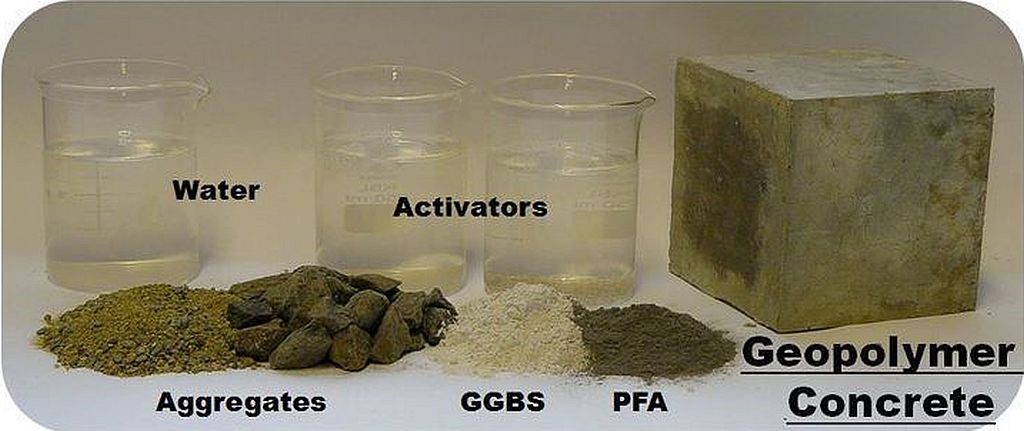

Натуральный геобетон производят из шлака и зольной пыли с добавлением жидкого стекла, гидроксида калия и воды. Все ингредиенты смешиваются в строгих пропорциях при низкой температуре, благодаря чему протекают нужные для набора прочности химические реакции. При соблюдении технологии, после затвердевания образуется полностью монолитная структура. Шлак в составе геобетона придает ему высокую прочность, а зола обеспечивает устойчивость к сжатию.

Шлак в составе геобетона придает ему высокую прочность, а зола обеспечивает устойчивость к сжатию.

Геополимерный блок изготавливается с применением измельченной древесины, вымоченной в воде и обработанной озонатором. Полученную массу добавляют в бетономешалку к раствору и тщательно перемешивают. Бетон заливают в опалубку с присоединенными электродами и в течение часа воздействуют на него током. В процессе он затвердевает и превращается в монолитный блок. Опалубка снимается и используется для следующего фрагмента.

Компоненты геобетона

Гидроксид калия представляет собой бесцветные кристаллы, обладающие высокой гигроскопичностью. При попадании воздуха они быстро теряют свои свойства, поэтому фасуются в специальную упаковку и не подлежат хранению после ее вскрытия. Жидкое стекло, применяемое при производстве геобетона, выпускается в виде кристаллов. Встречается оно в магазинах, торгующих удобрениями, поскольку нужно для сельского хозяйства. Летучая зола вынимается из печи, в которой сгорает твердое топливо, или покупается на рынке. Шлак является частым отходом производства, перед использованием он измельчается до тонких фракций.

Шлак является частым отходом производства, перед использованием он измельчается до тонких фракций.

Вода, подходящая для геополимерного бетона, должна быть чистой и прохладной. В процессе смешивания происходит экзотермическая химическая реакция, и выделяемое тепло компенсируется низкой температурой жидкости. Полимерные добавки, например, клей ПВА, эпоксидная или полиамидная смола, придают бетону хорошую эластичность. Если необходимо снизить скорость твердения, то применяется декагидрат тетрабората натрия.

Приготовление своими руками

Однозначного ответа на вопрос: как сделать геополимерный бетон, не существует, так как пропорции, предлагаемые специалистами, разнятся и требуют экспериментального подхода. В домашних условиях используют те же компоненты, что и в промышленности, только они берутся в гораздо меньших количествах. Для производства геобетона рекомендуется выбрать прохладную сухую погоду. В подходящую термостойкую емкость помещаются ингредиенты и смешиваются до получения однородной пластичной массы, без включения уплотнений и комков сухого вещества. Удобно это делать, применяя дрель или перфоратор со специальной насадкой. Примерный рецепт для приготовления 1 кг геобетона (в граммах):

Удобно это делать, применяя дрель или перфоратор со специальной насадкой. Примерный рецепт для приготовления 1 кг геобетона (в граммах):

- Зольная пыль — 330.

- Шлак — 330.

- Жидкое стекло — 200.

- Вода — 55.

- КОН 45 % — 90.

Раствор производят небольшими порциями незадолго до применения, поскольку жидкое стекло, содержащееся в его составе, обеспечивает быстрое схватывание геобетона. При необходимости хранения готовой смеси, количество этого компонента уменьшают. Гидроксид калия очень агрессивен, поэтому во время работ обязательно использовать защитные очки, перчатки и респиратор. Геополимерный состав помещается в опалубку, которую желательно сделать с электролитами, тогда он затвердеет за сутки, в противном случае на это уйдет до 10 дней.

Сферы применения

Благодаря характеристикам геобетона, с его помощью возводятся сооружения любой высоты и конструкции. В помещениях создается комфортный для обитания людей микроклимат, в связи с его натуральностью и экологичностью. Толщина стен, по сравнению с кирпичными, уменьшается в 3 раза, а теплосберегающие свойства остаются на высоком уровне.

В помещениях создается комфортный для обитания людей микроклимат, в связи с его натуральностью и экологичностью. Толщина стен, по сравнению с кирпичными, уменьшается в 3 раза, а теплосберегающие свойства остаются на высоком уровне.

Абсолютная пожаробезопасность позволяет строить помещения общественного пользования и производственные здания. Пластичность и быстрое застывание геополимерного бетона дают неограниченные возможности при создании скульптур, памятников и барельефов.

Геополимерный бетон — Состав

Человечество, решая проблему переработки использованных отходов, пытается создавать экологически чистые строительные материалы. Качества, которыми обладает геополимерный бетон, в большой степени отличаются от других подобных материалов. Один из корней слова – «гео», что значит в переводе с греческого «земля», подтверждает, что при изготовлении нового бетона применяют исключительно натуральные ингредиенты.

Промышленное производство геополимерного бетона началось с 2012 года. Этот строительный материал состоит целиком из натуральных компонентов. Состав геополимерного бетона представляет собой композит, скомпонованный из зольной пыли, шлака, жидкого стекла, и других ингредиентов. При соблюдении определенного соотношения, все эти реагенты составляют монолит. При производстве раствора для геополимерного бетона необходимо использование низких температур.

Этот строительный материал состоит целиком из натуральных компонентов. Состав геополимерного бетона представляет собой композит, скомпонованный из зольной пыли, шлака, жидкого стекла, и других ингредиентов. При соблюдении определенного соотношения, все эти реагенты составляют монолит. При производстве раствора для геополимерного бетона необходимо использование низких температур.

Основные характеристики и свойства

- Как утверждают специалисты, геополимерный бетон – материал будущего. Бетон производят с добавлением ранее неиспользуемых компонентов (зольная пыль), благодаря чему он обладает хорошими эксплуатационными качествами.

- Этот бетон отличается меньшей, чем у портландцемента, усадкой и высокой прочностью на сжатие.

- Один из наиболее ценных плюсов данного стройматериала – минимальное (до 90%) выделение бетоном парниковых газов.

- Этот бетон проявляет хорошую устойчивость к кислотам и высоким температурам (выше, чем у привычного нам портландцемента).

Способен выдержать температуру до 1300 градусов.

Способен выдержать температуру до 1300 градусов. - Геополимерный бетон отличается низкой проницаемостью, практически равной проницаемости гранита.

Зола, входящая в состав геополимерного бетона, является одним из отходов производства большинства предприятий. Для очищения окружающей нас среды от загрязнения отходами заводов — это огромное преимущество.

Вы можете купить геополимерный бетон на специализированном предприятии, или изготовить его самостоятельно.

Технология изготовления нового бетона нуждается в наличии и таких веществ, как жидкое стекло, шлак, гидроксид калия, и специальный затвердитель. Окончательное затвердение бетона происходит уже через неделю. Для сравнения: классический бетон достигает состояния полного затвердевания около месяца.

По своей структуре геополимерный бетон напоминает натуральный камень, а свойства его по сравнению с обычным бетоном значительно лучше. Поэтому, строительство из него конструкций своими руками не представляет особой сложности.

К содержанию ↑

Рецепт приготовления

Как сделать своими руками 0,5 л. геополимерного бетона?

Вам нужно смешать такие ингредиенты по этому рецепту:

- Шлак – 330 граммов.

- K2SiO3, или жидкое стекло – 120 граммов.

- Вода 55 граммов.

- Зольная пыль – 330 граммов.

- КОН 45% — 90 граммов.

Все составляющие геополимерного бетона имеются в продаже. Хотя цена приготовленного состава намного выше, чем изготовленной смеси с обычным портландцементом.

Геополимерный бетон, в отличие от привычного нам, применяется в заложении облегченных конструкций. У него более низкая теплопроводность. По качеству сохранения тепла, кирпичную стену толщиной в 125 см заменит стена из геополимерного бетона всего в 30 см толщиной. Это существенно снизит расходы на обогрев помещения.

Согласно отзывам специалистов в области строительства у этого продукта большое будущее.

Рекомендуем к прочтению:

Геополимерный бетон своими руками: характеристики, плюсы и минус

Геополимерные смеси имеют ряд преимуществ среди других бетонов. Главное преимущество заключается в простоте их изготовления. Все необходимые компоненты довольно легко достать. Стоят они совершенно недорого. На разработку обычного цемента, который находится в бетоне, вам придется потратиться гораздо больше.

Главное преимущество заключается в простоте их изготовления. Все необходимые компоненты довольно легко достать. Стоят они совершенно недорого. На разработку обычного цемента, который находится в бетоне, вам придется потратиться гораздо больше.

Следующей отличительной чертой, которой обладают бетоны нового поколения, является огромная устойчивость к коррозии. Они гораздо быстрее застывают. Уже через пару дней с таким материалом можно осуществлять первые манипуляции. Для окончательного затвердения у него уйдет всего неделя. Обычному же бетону понадобится целый месяц.

В отличии от классического цемента этот экологически безопасный материал обладает повышенной степенью сцепки с любой поверхностью. Кроме того, он выдерживает перепады температуры, а также различные кислотные реакции. Отлично сохраняет свою форму, не трескается, не разрушается под влиянием различных погодных условий, не деформируется по истечению долгого времени.

У данной строительной смеси прекрасная пожаробезопасность. Для подтверждения данной теории был проведен научный эксперимент. Блок из геополимера раскалили до более 200 градусов, продержав его в таком состоянии двое суток. Когда же бетонный блок остыл, на нем не обнаружилось ни одного малейшего повреждения.

Для подтверждения данной теории был проведен научный эксперимент. Блок из геополимера раскалили до более 200 градусов, продержав его в таком состоянии двое суток. Когда же бетонный блок остыл, на нем не обнаружилось ни одного малейшего повреждения.

Данный высококачественный материал используют не только в строительстве. Благодаря восхитительным свойствам он применяется в искусстве, архитектуре для возведения колонн, памятников и создания статуй. Кроме того, подобным бетоном можно возводить мосты, а также другие огромные сооружения. Благодаря своей эластичности он придаст им отличную устойчивость.

Подобный строительный материал легко сделать самостоятельно. Главное — иметь рецепт, составляющие, придерживаться инструкций по изготовлению. Нужно учитывать, что предоставленные пропорции приблизительные. На сегодняшний день точная формула геополимерного бетона только разрабатывается. Поэтому не бойтесь экспериментировать. Смешивайте то количество ингредиентов, которое подходит вам, не забывая при том о советах.

Рецепт экологически чистого бетона очень прост. Готовится он таким же способом, как и обычный. Необходимые ингредиенты помещаются в одну емкость, затем тщательно перемешиваются до однородной массы. Но делать все нужно при достаточно низкой температуре, придерживаясь указанной пропорции.

Итак, необходимо смешать:

- 80 г гидроксида калия;

- 300 г шлака;

- 300 г зольной пыли;

- 100 г жидкого стекла;

- 52 г воды.

В итоге получится 400 грамм строительной смеси. Если вам нужно больше, рассчитывайте количество материала по данным пропорциям.

Изобретение геополимерного бетона – это прорыв в строительной отрасли. Производство подобного строительного материала облегчает работу, улучшает качество постройки. Так как его структура подобна натуральному камню, из него просто строить дома и другие сооружения. Любой человек легко сможет справиться с данной задачей.

характеристики, состав как сделать своими руками

Из всех новых видов искусственного камня особый интерес для частных и профессиональных застройщиков представляют марки, в которых минеральное вяжущее частично или полностью заменено смолами. Полимерные бетоны уступают цементосодержащим составам в цене и простоте приготовления, но в разы выигрывают в прочности, декоративности и стойкости к негативным воздействиям, их сфера использования постоянно расширяется.

Полимерные бетоны уступают цементосодержащим составам в цене и простоте приготовления, но в разы выигрывают в прочности, декоративности и стойкости к негативным воздействиям, их сфера использования постоянно расширяется.

Оглавление:

- Технические параметры

- Состав бетона

- Область применения

- Изготовление своими руками

Описание материала, свойства и характеристики

Большую часть основы полимерного бетона занимает инертный заполнитель, помимо стандартного щебня или гравия используются минеральная крошка, кварцевый песок, деревянная стружка, туф, слюда, перлит и помолы шлаков. К нежелательным компонентам относят продукты дробления доломитовых пород, металлическую пыль, известь и обычные марки цемента. Функции связующего выполняют термопластичные или термоактивные смолы, наиболее востребованными и доступными считаются эпоксидные и полиэфирные виды. Тип и вес фракций напрямую влияют на несущие и изоляционные качества полимербетонов, для тяжелых конструкций применяются смеси с зернами от 2 до 4 мм, литьевой камень получают при засыпке песка в пределах 1,5-2,5 мм.

Частной разновидностью этих материалов является геополимерный бетон, изготавливаемый на основе золы и шлаков. К его общим свойствам и характеристикам относят:

- Отсутствие усадки, конструкции не нуждаются в дополнительном уплотнении при заливке.

- Прочность на сжатие не менее 50 МПа, на изгиб – от 3 до 11, модуль упругости до 40000. Это позволяет использовать полимербетон при возведении домов с любой этажностью.

- Морозостойкость в пределах 300-500 циклов.

- Химическую устойчивость к воздействию агрессивных сред, включая кислоты. Способность к противостоянию коррозии.

- Низкий коэффициент теплопроводности – от 0,05 до 0,85 Вт/м·°C.

- Соответствие нормам пожарной, санитарной и гигиенической безопасности.

- Ускоренные сроки затвердевания.

- Простоту обработки и заливки, высокую пластичность.

Состав геобетона

К основным компонентам этой разновидности относят:

- Измельченный шлак, придающий прочность и продлевающий срок службы.

- Зольная пыль, предотвращающая процессы усадки и растрескивания и улучшающая показатели стойкости к негативным воздействиям. Оптимальные результаты достигаются при ее смешивании со шлаком в пропорции 50:50.

- Бесцветные кристаллы 10% гидроксида калия, являющиеся универсальным химическим соединением и обеспечивающие успешное протекание щелочных реакций.

- Жидкое стекло – еще один основной связующий ингредиент, выполняющий функции ускорителя.

- Чистая и холодная вода.

С целью упрочнения и повышения эластичности в состав могут вводиться любые полимерные добавки с доступной ценой, например, полиамидные смолы. Скорость схватывания напрямую зависит от доли жидкого стекла, при необходимости замедления процессов ее уменьшают. Аналогичный эффект достигается при добавлении в смесь буры. К обязательным требованиям технологии смешивания относят соединение компонентов в условиях низких температур, в противном случае качество геополимерного бетона будет сомнительным. С учетом недавнего появления этого материала на строительном рынке его точные пропорции еще подбираются. Наиболее востребованные рецепты:

С учетом недавнего появления этого материала на строительном рынке его точные пропорции еще подбираются. Наиболее востребованные рецепты:

| Доля, г | Зольная пыль | Шлак | Жидкое стекло | КОН | Вода |

| На 1 кг геобетона | 330 | 330 | 200 | 90, при 45 % концентрации | 55 |

| На 1 л | 750 | 750 | 250 | 200, от 40 % | 130 |

Сфера использования

Эти составы востребованы при проведении интерьерных, ландшафтных и ремонтных работ, смеси и отвердители для их приготовления рекомендуют купить с целью заливки декоративных и малых архитектурных форм. Геополимерные бетоны подходят для конструкций любой направленности. Технология подходит как для обустройства наливных полов, так и для возведения стен с хорошими энергосберегающими способностями. Конкретная область применения зависит от консистенции и пропорций.

Многие из предлагаемых готовых марок относятся к специализированным, ярким примером являются профессиональные системы для закладки деформационных швов в сильно нагружаемых конструкциях Maurer Betoflex, ремонтные составы ЗАО «ПромКлюч», наливные полы Silikal, Ремстрой, Элакор и многие другие. Можно приобрести готовые изделия из полимербетона: столешницы, лестничные пролеты и облицовку, тротуарную плитку, водоотводные лотки, раковины и аналогичную сантехнику, фонтаны, барельефы и скульптуры. Такую основу имеют многие современные грунты и шпаклевки.

Как приготовить бетон своими руками?

Итоговые характеристики полимерных разновидностей напрямую зависят от точности пропорций и однородности структуры, для самостоятельного изготовления таких растворов целесообразно купить или взять в аренду весы и бетоносмеситель. При его отсутствии размешивают с помощью дрели со специальными насадками в термостойкой емкости, с учетом повышенной агрессивности отдельных компонентов применение СИЗ на всех этапах обязательно.

Технология предусматривает ввод всех сухих ингредиентов в жидкость, а не наоборот, придерживаются следующей схемы действий: заливка в чашу воды → ввод в равных пропорциях золы и шлака и перемешивание → добавление полимеров и повторное включение смесителя или миксера → распределение геобетона в формы, опалубку или по поверхности. К общим требованиям относят ведение работ в сухом и прохладном помещении, использование деревянной или нейтральной к воздействию щелочей лопатки для выгрузки раствора и хранение гидроксида калия исключительно в запакованном виде.

Соединяемые компоненты перемешиваются быстро, но аккуратно, правильно подготовленные смеси не имеют комков и сухих включений.

По аналогии с обычными марками срок набора прочности геобетона зависит от температурных условий (и ускоряется при прогреве электродами), но длительность этого процесса сокращена вдвое. В остальных случаях он окончательно затвердевает за 7-10 дней. Условия схватывания и набора прочности полимерных бетонов отличаются от цементосодержащих типов, в первую очередь – нормами влажности. Избыток нежелателен, он приводит к появлению и набуханию кристаллизованной пленки на поверхности стяжек или изделий.

В остальных случаях он окончательно затвердевает за 7-10 дней. Условия схватывания и набора прочности полимерных бетонов отличаются от цементосодержащих типов, в первую очередь – нормами влажности. Избыток нежелателен, он приводит к появлению и набуханию кристаллизованной пленки на поверхности стяжек или изделий.

Что это — геополимерный бетон?

Во все времена учеными проводились опыты и эксперименты, на которых исследовались смеси, сочетающие природные и искусственные компоненты. Такой тандем позволял получать материалы с более высокими эксплуатационными качествами, поскольку элементы искусственного происхождения усиливали все показатели тех составляющих, которые дала природа. Материалы, полученные таким путем, назывались композитными или полимерными. Один из них – геополимерный бетон, который является новейшим экологически чистым и безопасным стройматериалом. Приставка «гео» (на греческом – «земля») является подтверждением, что новый материал содержит только натуральные ингредиенты.

Инновационная бетонная смесь не является чем-то новым – она уже была известна человеку еще в древности: при строительстве пирамид в Египте использовался подобный стройматериал. К сожалению, его точная рецептура осталась тайной для современного человека, но благодаря внедрению новейших технологий ученые смогли восстановить примерный состав, технологию и получить почти такой же аналог, каким был геополимерный бетон в древности. Но это факт только исторический и к современному строительству он относится лишь частично.

Описание инновационного раствора

Одно из самых важных свойств инновационной бетонной смеси – набор максимальной прочности за короткое время: чтобы полностью затвердеть, ей нужна всего неделя, тогда как традиционному раствору для этого понадобится ровно в 4 раза больше времени.

Геополимерный бетон, как и портландцемент, состоит из нескольких компонентов, но их состав значительно разнится. Новый раствор состоит в основном из золы и шлака – отходов разных отраслей. Ранее подобные отходы совершенно не перерабатывались и только загрязняли окружающую среду. Конечно, выпуск инновационных стройматериалов не решит эту проблему сразу, зато зола и шлаки станут значительной сырьевой базой для их изготовления.

Ранее подобные отходы совершенно не перерабатывались и только загрязняли окружающую среду. Конечно, выпуск инновационных стройматериалов не решит эту проблему сразу, зато зола и шлаки станут значительной сырьевой базой для их изготовления.

Преимущества применения

Как утверждают специалисты, геополимерный бетон – продукт с большим будущим: в отличие от портландцемента его используют при изготовлении облегченных конструкций. Но это не все: по своим теплосохраняющим характеристикам новая бетонная смесь намного превосходит другие стройматериалы, которые используются при возведении зданий. Например, стена из этого геополимера толщиной всего в 30 см сохраняет тепло так же, как кирпичная, но толщиной в 1,25 м.

Соответственно, применяя для строительства инновационный раствор, можно значительно сэкономить средства:

- Можно возводить здания, используя меньшее количество стройматериалов.

- Благодаря низкой теплопроводности геополимерного стройматериала снизятся расходы на обогрев помещений в них.

Основные характеристики

По утверждению специалистов, геополимерный бетон является стройматериалом будущего, поскольку обладает прекрасными эксплуатационными характеристиками, такими как:

- Малая усадка.

- Высокая прочность на сжатие.

- Устойчивость к кислотам.

- Низкая проницаемость. Этот показатель почти равен аналогичному показателю гранита.

- Отличная устойчивость против высоких температур – до +1300°. Ученые провели эксперимент: на протяжении 120 минут подвергали панели из геополимерного бетона и портландцемента воздействию очень высокой температуры. После этого изделия из инновационной смеси остались совершенно целыми, в то время как на панелях из портландцемента появилось много трещин и сколов.

Но самым ценным свойством рассматриваемого нами раствора является то, что он выделяет минимум парниковых газов.

Если сравнивать структуру нового стройматериала, то она напоминает таковую натурального камня, благодаря чему имеет более высокие свойства, чем обычный раствор. Но самое главное – можно приготовить геополимерный бетон своими руками, поскольку это совсем не сложно. Необходимо только подготовить нужные для работы составляющие.

Но самое главное – можно приготовить геополимерный бетон своими руками, поскольку это совсем не сложно. Необходимо только подготовить нужные для работы составляющие.

Особенность состава

Рецептура является достаточно простой, а компоненты – доступными: зольная пыль, вода, гидроксид калия, жидкое стекло и шлак. Последний ингредиент необходим для придания прочности и долговечности. Но он один не может защитить готовые изделия от растрескиваний, которые неизбежны во время усадки. Этот недостаток устраняет наличие зольной пыли. Более того, оба компонента укрепляют бетонную смесь, и она сможет устоять перед любыми негативными факторами.

Почему именно зольная пыль? Потому что даже сам по себе этот компонент обладает высокими технологическими и физическими свойствами, поэтому введение его в состав помогает повысить прочностные показатели готовых изделий (до уровня гранита).

Также усилить прочность стройматериала призваны входящие в состав алюминиевые силикаты. Они, вступая со щелочью в реакцию, полимеризуются. Благодаря этому образуется твердый монолит. Именно эта реакция компонентов послужила толчком к появлению другого названия материала — его называют шлакощелочной бетонной смесью.

Благодаря этому образуется твердый монолит. Именно эта реакция компонентов послужила толчком к появлению другого названия материала — его называют шлакощелочной бетонной смесью.

Подготовка к работе

Прежде чем приступить к работе, нужно подготовить:

- Емкости.

- Инструменты.

- Спецодежду.

- Респиратор.

- Очки.

- Перчатки.

- Весы, чтобы контролировать пропорции.

- Опалубку или форму, куда будет отливаться готовый раствор.

Важная деталь: для перемешивания нужно взять лопатку из такого материала, который не будет вступать в реакцию со щелочами. Лучше всего подойдет инструмент из дерева.

Что немаловажно: смешиваясь, компоненты выделяют тепло, поэтому для перемешивания нужно взять емкость, устойчивую к повышенной температуре. Если необходимо, чтобы готовый раствор быстрее застыл, можно проложить электролиты в опалубке. В таком случае их нужно тоже заранее подготовить.

Рецепт приготовления

Домашние мастера, которые решили сделать геополимерный бетон своими руками, интересуются в первую очередь точным составом смеси. В Сети нет готового рецепта, поскольку производители держат его в тайне, а ученые продолжают работать над совершенствованием инновационного стройматериала. Можно найти много вариаций рецептуры, но при этом изначально предложенный основной состав остается практически неизменным.

В Сети нет готового рецепта, поскольку производители держат его в тайне, а ученые продолжают работать над совершенствованием инновационного стройматериала. Можно найти много вариаций рецептуры, но при этом изначально предложенный основной состав остается практически неизменным.

Следуя ему, на изготовление 1,0 л геополимерного раствора нужно подготовить:

- 550 г зольной пыли и столько же шлака;

- 110 г воды;

- 240 г жидкого стекла;

- 180 г 45 % КОН.

Все компоненты есть в продаже, и найти их можно без проблем. Конечно, стоимость полученных в итоге изделий будет выше, чем аналогов из обычного портландцемента, зато их прочность намного превосходит бетонные элементы.

Технология приготовления

Если имеются все необходимые составляющие и инструменты, можно и самому приготовить геополимерный бетон. Технология достаточно проста, но только нужно строго соблюдать все рекомендации:

- В помещении, где проводится работа, должна быть низкая влажность, чтобы гидроксид калия не «поплыл».

Из-за этой особенности гидроксид обычно распаковывают только перед тем, как положить в раствор.

Из-за этой особенности гидроксид обычно распаковывают только перед тем, как положить в раствор. - КОН является достаточно агрессивным материалом, поэтому работать с ним нужно, используя защитные средства — перчатки и очки.

- Жидкое стекло тоже считается гигроскопичным и агрессивным – с ним нужно быть не менее осторожным.

- Все работы по замешиванию нужно проводить быстро.

Если используется бетономешалка, работать предстоит в следующей последовательности:

- Залить воду. Использовать холодную жидкость нельзя – она должна быть теплой.

- Засыпать шлак и золу.

- После того как все хорошо перемешается, добавить полимеры.

- Снова перемешать до получения однородного раствора.

- Залить смесь в формы.

Важная деталь: летучая зола является веществом с достаточно сомнительной экологической репутацией, но благодаря её применению бетонная смесь приобретает более высокую прочность, которую сохраняет очень долгое время. Поэтому если важно получить прочный материал, можно использовать и золу, но если важнее экологичность, золы можно взять меньше, а часть ее заменить цементом.

Формование изделий

Чтобы изготовить детали нужного размера и формы, можно использовать те же опалубки, что и для обычного портландцемента. Их необходимо заранее очистить и смазать отработанным или любым другим (даже растительным) маслом. После этого устанавливается арматура (если это необходимо), и лишь затем форма заполняется бетонным раствором. При заливке нужно следить, чтобы не осталось внутри пустот, из-за которых плиты из геополимерного бетона могут в будущем растрескиваться.

Уже через сутки заготовки затвердеют: на их поверхности образуется пленка. Ее наличие повысит монолитность материалов, и они смогут выдерживать более высокие нагрузки.

Варианты растворов

Для любителей экспериментов этот материал представляет широкое поле для внедрения любых задумок: изготавливая бетонную смесь, можно использовать любые органические вещества. Так, вяжущими компонентами могут послужить водорастворимые смолы. Еще один вариант — использовать вместо смол ПВА, тогда эмульгатором будет поливиниловый спирт, который есть в его составе.

Некоторые используют при изготовлении измельченную древесину. Ее вымачивают в воде и обрабатывают озонатором, после чего закладывают в бетономешалку для соединения с другими компонентами, чтобы получить в итоге геополимерный бетон. Как сделать так, чтобы полученный раствор, приобретя нужную форму, быстрее затвердел? Для этого его заливают в опалубку с электродами, через которые затем в течение 60 минут воздействуют электротоком. Причем электричество берется не от сети напрямую, а пропускается через преобразователь. После того как обрабатываемый фрагмент затвердеет, с него снимают опалубку и изготавливают следующий элемент.

Приобретение готовых смесей

Далеко не каждому потребителю или мастеру нравится экспериментировать — многие предпочитают не делать строительный бетон, а приобретать уже готовый, тем более что никаких затруднений с поиском состава не возникает: уже более 4 лет в России выпускаются геополимерные бетоны на основе глинистого сырья РТ. Производители предлагают разные марки, стоимость которых зависит от количества компонентов и их пропорций. Приобрести стройматериал можно в виде сухих смесей, в которых нет затвердителя.

Приобрести стройматериал можно в виде сухих смесей, в которых нет затвердителя.

В продаже есть готовые составы и российского, и зарубежного производства. Их отличия – стоимость и скорость затвердевания.

Представляет интерес продукция следующих торговых марок России:

- «Каменный цветок».

- «Себряковцемент».

- «Евроцемент груп».

Из зарубежных фирм пользуются популярностью материалы таких компаний:

- Немецкая Heidelberger Cement.

- Испанская GRUPOSUBDI.

- Французская LAFARGE.

Достоинства готовых материалов

Сегодня можно приобрести уже готовые бетонные заготовки разных марок. Они изготавливают с учетом следующих показателей:

- Водонепроницаемость – марки W 2-W 12.

- Морозостойкость – марки от F 50 до F 300.

- Прочность – марки от М 50 до М 500.

Кроме того, в готовых смесях — для удобства в работе — объем частей каждого вида наполнителей может варьироваться в зависимости от желаемого конечного результата. Цемент в геополимерный бетон тоже входит, но его часть заменяет зольная пыль. Ее количество должно равняться сумме частей щебня, песка и цемента.

Цемент в геополимерный бетон тоже входит, но его часть заменяет зольная пыль. Ее количество должно равняться сумме частей щебня, песка и цемента.

Полимерный бетон своими руками: свойства и состав, технология

- 1 Полимерный бетон: характеристики

- 2 Плюсы и минусы

- 3 Применение

- 4 Виды

- 5 Состав полимербетона

- 6 Особенности изготовления

- 7 Цементно-полимерный бетон своими руками

Инновационные технологии с каждым днем радуют нас все больше. Новые разработки коснулись также строительной отрасли. В частности, создание новых строительных материалов, среди которых широким спросом пользуется полимерный бетон. Он представляет собой смесь, состав которой состоит из различных полимерных веществ, а не из давно привычных для нас цемента или силиката. Данный материал имеет массу положительных свойств, благодаря которым он превосходит обычные строительные смеси.

Характеристики

Полимербетон устойчив к воздействию влаги и механических факторов. Он нормально реагирует на изменения температур.Состав быстро застывает, хорошо сцепляясь с любым основанием. Материал эластичен и воздухопроницаем. Он не вступает в реакцию с химическими агентами.

Он нормально реагирует на изменения температур.Состав быстро застывает, хорошо сцепляясь с любым основанием. Материал эластичен и воздухопроницаем. Он не вступает в реакцию с химическими агентами.

Главной характеристикой полимерцементной смеси является экологическая безопасность.

Полимербетон не выделяет веществ, негативно влияющих на здоровье человека и окружающую среду. Смесь можно использовать при строительстве объектов общественного питания.

Применение

Полимерный бетон благодаря наличию многих положительных свойств имеет довольно обширный круг применения. Его используют в ландшафтном дизайне, выкладывая дорожки и террасы. Подобной смесью отделывают стены, как с наружной, так и с внешней стороны, оформляют , лестницы, заборы, цоколи. Такой материал запросто поддается ручной работе. Из него получаются разные формы, фигуры, элементы декора. Прелесть его еще в том, что он легко окрашивается после высыхания.

Применение подобной строительной смеси подходит для заливки полов. Полимербетонные полы послужат прекрасной защитой от влаги. Полимербетонные полы сохранят тепло в вашем доме.

Полимербетонные полы послужат прекрасной защитой от влаги. Полимербетонные полы сохранят тепло в вашем доме.

Состав полимербетона

В состав строительной смеси входят такие компоненты:

- Крупнофракционный наполнитель. В качестве этого элемента используют битое стекло, щебень, песок.

- Мелкофракционный наполнитель. Введение такого компонента снижает стоимость продукта. Наполнителем становится графит или кварц.

- Связующее звено. В смесь вводят полимерную смолу, например полиэфирную, фурановую, карбамидоформальдегидную или эпоксидную. Полимербетон содержит 5% связующего вещества.

- Вспомогательные добавки. К ним относят вещества, повышающие эластичность и морозостойкость, придающие составу нужный цвет.

Выбросы в атмосферу от такого производства

Как уже упоминалось чуть выше, во время литья выделение вредных составляющих присутствует.

- В частности, это стирол, который содержится в смолах, используемых в качестве связующего вещества.

Как только мы открываем герметично закрытую емкость с такой смолой, начинается испарение ядовитого газа.

Как только мы открываем герметично закрытую емкость с такой смолой, начинается испарение ядовитого газа. - Кроме того, крайне опасен и отвердитель (как правило, это метилэтилкетоновый пероксид). Впрочем, он не летуч и требует лишь защиты рук резиновыми перчатками.

Эти факты заставляют производителей полимербетона тщательно оборудовать литьевое помещение, делая его герметичным, устанавливая над столом мощную вытяжку, не забывая о собственной защите (респираторе). И если все эти меры соблюдены, а выходящий в вытяжку воздух очищается, то выбросов в атмосферу не будет (ведь помещение герметичное).

О том, как самому (своими руками) сделать эластичный полимербетон, читайте ниже.

Технология производства

При производстве строительного материала используют 2 технологии:

- Периодическая. В таком случае емкость после каждого цикла изготовления материала очищают. Полимербетон можно производить с помощью бетономешалки или простого таза.

- Непрерывная.

Технология используется крупными предприятиями. Конвейер включает литьевые установки, дозаторы и автоматические миксеры.

Технология используется крупными предприятиями. Конвейер включает литьевые установки, дозаторы и автоматические миксеры.

При изготовлении изделий из полимербетона используют формы, обрабатываемые разделительной смазкой. Состав позволяет легко извлечь готовый продукт. Форма делается из силикона, деревянных досок, стеклопластика или металла.

Процесс изготовления включает такие этапы:

- Подготовка. Форма обрабатывается разделительной смазкой и покрывается гелькоутом необходимой цветовой гаммы.

- Создание состава. Наполнители и полимерные добавки для бетона тщательно перемешиваются с помощью мешалки.

- Укладка смеси в формы. На крупных предприятиях на этом этапе используют бетоноукладчики. При изготовлении изделий в небольшом цехе действие выполняется вручную.

- Виброуплотнение. Путем вибрации смеси придают нужные свойства. Длительность этого этапа составляет 2 минуты. На заводах используется резонансная виброплощадка. Небольшие предприятия снабжаются вибростолами.

В промышленных условиях изделия из полимербетона подвергают термической обработке. Это уменьшает время застывания продукции. В остальных случаях затвердевание протекает в естественных условиях.

Плюсы и минусы

Огромное количество положительных свойств превозносит цементно-полимерную строительную смесь над обычными бетонами. За счет быстрого застывания с полимерным бетоном уже через несколько дней можно производить первые работы, чего не скажешь про обычный материал. Бетон нового образца намного выносливее, прочнее. Для полного затвердения ему достаточно одной недели, а не месяца, как для обыкновенного цемента.

Среди положительных свойств полимерной смеси – безотходное производство. Раньше все сельскохозяйственные, а также строительные отходы попросту выбрасывались, или зарывались в землю, тем самым загрязняя нашу природу. Сейчас переработанный материал используют для изготовления полимербетона. Применение такой технологии не только решает проблему утилизации отходов, но и защищает от загрязнения окружающий мир.

У данного строительного материала, к сожалению, имеются и недостатки. Среди отрицательных свойств можно выделить вхождение в состав искусственных материалов. Второй негативный момент заключается в дорогой стоимости некоторых добавок, необходимых для приготовления полимерного бетона. За счет этого вырастает цена уже готового продукта.

Вернуться к оглавлению

Достоинства материала

Полибетон обладает рядом положительных качеств, позволяющих использовать материал тогда, когда классический бетон не обеспечивает нужного результата.

Благодаря гладкой поверхности, легко удалять загрязнения.

К преимуществам композитного состава относятся такие характеристики:

- Устойчивость к повышенной влажности. Капли воды быстро испаряются с поверхности, не успевая впитаться.

- Нечувствительность к перепадам температур. Изделия не деформируются при быстром нагревании или охлаждении. Качество материала не зависит от числа циклов заморозки. При производстве бетонных смесей вместо традиционного цемента или силиката используют полимер.

- Устойчивость к агрессивным веществам. Покрытие не повреждается под воздействием дезинфицирующих средств и растворителей. Это позволяет отказаться от использования дополнительных способов обработки поверхности.

- Возможность восстановления поврежденных участков. Композитный массив реставрируется путем применения специальных смесей.

- Увеличенная прочность. При небольшом весе эта характеристика не уступает таковой у классического бетона.

- Гладкость поверхности. При изготовлении изделий не образуются неровности. Материал не скользит, не стирается. Это позволяет избежать загрязнения покрытия. При необходимости поверхность моется привычными способами.

- Возможность повторной переработки. Материал используется в создании технологических отходов. Это снижает себестоимость продукта, производимого по безотходной технологии.

Послесловие

Вот теперь вы знаете, что такое полимерный бетон. Однако, если вам остались неясными какие-либо нюансы, то нет поводов для расстройства ( .

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме, что позволит вам лучше во всем разобраться.

Главное отличие полимерного бетона от прочих бетонных смесей заключается в использовании при производстве органических соединений. Полимерный бетон представляет собой смесь различных вяжущих компонентов и полиэфирных смол, которые соединяют с различными веществами (катализаторами, отвердителями и растворителями). Полимерный бетон по своим физическим и механическим характеристикам сильно превосходит прочие виды бетона. У него повышенная пластичность, увеличенная прочность, он не боится воды и мороза, стойкий к истиранию. При желании и наличии некоторых знаний по технологии производства изготовить полимерный бетон своими руками не составит труда.

Полимерный бетон по механическим и физическим характеристикам превосходит все остальные виды бетона.

Особенности и сфера использования

Полимербетон применяется для изготовления таких изделий:

- Столешницы.

Элементы кухонного гарнитура, изготавливаемые из этого материала, отличаются повышенной прочностью, гигиеничностью и длительным сроком службы. Они хорошо вписываются в любой интерьер. Столешницы из полимербетона не отличаются от изделий, изготавливаемых из натурального камня.

Элементы кухонного гарнитура, изготавливаемые из этого материала, отличаются повышенной прочностью, гигиеничностью и длительным сроком службы. Они хорошо вписываются в любой интерьер. Столешницы из полимербетона не отличаются от изделий, изготавливаемых из натурального камня. - Полы. Напольные покрытия отличаются устойчивостью к загрязнениям и простотой монтажа. Поверхность пластична, устойчива к механическим повреждениям, имеет эстетичный внешний вид. Слой толщиной 2 мм может эксплуатироваться в течение 10 лет.

- Декоративные части фасадов. Полимербетон не отличается от мрамора или гранита. Полимерные изделия имеют небольшой вес, поэтому могут устанавливаться без создания массивного основания.

- Памятники и ограждения. Полимерный массив устойчив к воздействию атмосферных факторов, что позволяет использовать его для оформления ритуальных объектов.

Пропитанный полимером бетон

Полимерную пропитку для бетона обычно делают путем внедрения мономера низкой плотности в гидратированный портландцемент, за которым следуют радиационная или термическая каталитическая полимеризация. Модульная эластичность этого типа бетона на 50-100% выше, чем у обычного.

Модульная эластичность этого типа бетона на 50-100% выше, чем у обычного.

Однако модуль полимера на 10% больше, чем у нормального бетонного. Благодаря этим превосходным характеристикам, среди множества вариантов применения полимерного строительного материала можно отдельно отметить производство:

- палуб;

- мостов;

- труб;

- напольной плитки;

- строительного ламината.

Технология процесса внедрения включает сушку бетона для удаления влаги с его поверхности, использование мономеров в тонком слое песка, а затем полимеризацию мономеров с использованием теплового потока. Следовательно, бетонные поверхности имеют более низкую проницаемость для воды, абсорбцию, стойкость к истиранию и, как правило, высокую прочность. Также, чтобы повысить износостойкость, сопротивление к холоду и влаге, используются полимерные кирпича, камня, полов и т.п.

Виды полимерных систем

Под термином полимербетон подразумевается обширная группа строительных смесей, отличающихся составами и способами производства.

Группа пластобетонов

Пластобетон — смесь на основе искусственных смол. Цемент при ее изготовлении не используют.

Пластобетон применяют в производстве отделочных материалов.

Существует 2 типа материала:

- Наполненный. Количество связующего компонента — 20-50%. Смола заполняет пространство между наполнителем и заполнителем.

- Каркасный. Имеет пористую структуру. Полимер используется для скрепления каркаса заполнителя. Объем связующего компонента в составе смеси не превышает 6%.

Свойства материала определяются типом вводимых наполнителей, полимеров, вспомогательных добавок. Для отделки помещений нельзя использовать фурфуролацетоновые смеси. Эпоксидные и метакрилатные составы безопасны для человека и животных.

По сравнению с классическим бетоном пластобетон имеет более высокие показатели влагостойкости, морозостойкости и эластичности. Недостатком считается быстрый износ.

Полимерцементные системы

В состав таких материалов входит цемент.

Полимерцементные полы.

Получают смесь 3 способами:

- Смешивание основы с водными растворами полимеров — поливинилацетата или искусственного каучука.

- Введение дисперсии полимеров или мономеров. Наиболее часто используют фурановый спирт и эпоксидные смолы.

- Пропитка бетона. На нужную глубину вводят полимерные компоненты, например карбамид или стирол.

Рекомендованный объем связующего компонента — 15-20%. Это позволяет сохранять структуру цементного состава. При увеличении содержания полимера изделия утрачивают прочность. В качестве заполнителя используют песок или мелкофракционный щебень. Полимерцементные смеси применяют для создания износостойких напольных покрытий.

Бетонополимерные композиции

Бетонополимер — отвержденная цементная смесь, на поверхность которой наносят жидкую пропитку. В состав материала включают металакрилатные смолы и катализаторы, которые застывают в структуре минерального каркаса.

Недостатком является наличие большого количества пор, возникающих на этапе производства изделий.

Такие дефекты уменьшают прочность и устойчивость к агрессивным веществам. Заполнение пор полимером помогает улучшить характеристики состава.

Колонна из полимербетона.

Геобетон

В строительстве все чаще начинают использовать материалы, при производстве которых используются природные компоненты. Геополимерный бетон похож на классический, однако эксплуатационные характеристики несколько отличаются. Структура напоминает строение натурального камня.

Низкая себестоимость делает материал востребованным среди индивидуальных застройщиков. Геобетон используется для строительства многоэтажных зданий и создания декоративных элементов.

Популярные производители

Самые известные производители полимербетона:

- ЗАО «ПромКлюч». Выпускает полимербетон в виде двухкомпонентного материала в разных по объему упаковках. Смесь можно легко завести в домашних условиях, причем для этого даже не нужна вода. Готовые составы подходят для заливки или ремонта уже готовых бетонных конструкций.

- Silikal GmbH. Немецкая компания выпускает наливные полы из полимербетона на основе метакриловой смолы. Двухкомпонентный материал характеризуется большой плотностью, малой усадкой, быстрой полимеризацией и подходит для наружных и внутренних работ.

- Maurer Sohne. Этот немецкий производитель позиционируется как лидер в производстве полимербетонных смесей, а также готовых конструкций. Материалы марки отличаются высоким качеством и умеренной стоимостью.

Цементно-полимерный бетон своими руками

Процесс изготовления полимербетона своими руками включает такие этапы:

- Подготовка компонентов. Щебень очищают от посторонних включений и промывают. Песок пропускают через сито. Влажность фракции должна составлять не более 1%. Поэтому песок тщательно просушивают.

- Смешивание. Компоненты помещают в бетономешалку. В первую очередь кладут щебень, затем песок и заполнитель. Ингредиенты перемешивают в течение 2 минут. После введения воды процедуру повторяют.

- Подготовка связующего компонента. Смолу размягчают, добавляя растворитель. Готовое вещество смешивают с пластификатором.

- Введение связующего компонента с отвердителем и подготовленной бетонной смесью. После введения отвердителя состав перемешивают в течение 3 минут.

Готовый состав нужно сразу заливать в формы.

Технология устройства полимерцементного пола

Основные этапы устройства полимерцементного пола аналогичны бетонной стяжке: Бетонная стяжка ТЕХНОЛОГИЯ

Отличия, особенности.

1. Направляющие. Так как толщина полимерцементной стяжки меньше, чем бетонной, рекомендуем использовать для направляющих в зависимости от средней толщины стяжки профтрубу 15х30мм или 20х40мм. Крепить её горизонтально, что позволит обеспечить минимальную толщину 15мм и 20мм соответственно.

2. Виброуплотнение. Для виброуплотнения бетонов подвижности П4-П5 рекомендуется использовать легкое оборудование – виброрейки с высоким алюминиевым профилем и двигателем с частотой вращения эксцентрика около 3000об/мин. Скорость движения виброрейки около 1м/мин.

Скорость движения виброрейки около 1м/мин.

3. Затирка — роторная машина с диском. Перед затиркой удалить цементное молочко с поверхности уплотненного бетона. Добавка НЕ уменьшает сроки начала схватывания бетона, поэтому готовность к затирке бетона с Добавкой наступает примерно в такие же сроки, как и бездобавочного бетона.

4. Уход за свежеуложенным бетоном. Сразу после окончания затирки поверхность укрыть внахлест п/э пленкой толщиной 40-60мкм, выдерживать 3-5 суток. Увлажнять поверхность НЕ требуется. Исключение составляют:

- стяжки толщиной более 50мм;

- стяжки толщиной менее 50мм, но температура воздуха более 23°С.

В этих случаях поверхность необходимо увлажнять 1-2 раза в сутки, после чего опять укрывать пленкой.

5. Заглаживание — роторная машина с лопастям (выполняется только для «Объемного топпинга»). Добавка уменьшает сроки окончания схватывания бетона – поэтому заглаживание следует проводить значительно раньше, чем бездобавочного бетона (через 2-4 часа после затирки).

6. Устройство компенсационных швов. Внимание! Резать швы необходимо ДО шлифования бетона (вибрация при шлифовке может привести к растрескиванию стяжки)! Нарезка швов выполняется на 2-3сутки нормального твердения бетона. Максимальное расстояние между швами — не более 150 минимальных толщин бетона. Рекомендуемое максимальной расстояние между швами в зависимости от минимальной толщины: 15мм – 2м; 20мм – 3м; 25мм – 3,5м; 30мм – 4м.

7. Шлифование поверхности (мозаично-шлифовальная машина). Выполняется по достижении прочности М200-М300. Примерное время выдержки после укладки до шлифования при температуре: до 15°С – 24-48ч., 15-20°С – 18-36ч., более 20°С – 16-24ч. Внимание! Позднее отшлифовать бетон будет практически невозможно. Оборудование: мозаично-шлифовальными машинами типа СО-199, СО-307, Сплитстоун и др. с алмазными сегментами. Сразу после выполнения на участке шлифования, необходимо убрать образовавшийся шлам, участок увлажнить и накрыть полиэтиленовой пленкой для дальнейшего созревания бетона.

Технология финишной отделки полимерцементного пола

На выбор можно выполнить 3 варианта.

Все сроки выдержки приведены для нормальных условий твердения бетона.

1. Полимерцементные полы с полиуретановой пропиткой (или другими полимерными покрытиями). Выполнить операции: 1.1. Затирка диском — через 2-8ч после укладки бетона (заглаживать лопастями не рекомендуется). 1.2. Перед шлифованием нарезать усадочные швы! Шлифование выполнять по достижении бетоном прочности М200-М250 (через 1-2 суток после укладки). Шлифование выполняется на глубину 1-2мм для удаления цементного молочка и открытия пор бетона. 1.3. Нанесение пропитки или покрытия — до нанесения пропитки Элакор-ПУ Грунт-2К/40 – не менее 6 суток; — до нанесения полимерных покрытий и полимерных наливных полов – не менее 14 суток.

2. Полимерцементный мозаичный пол Терраццо. Мозаичный пол может выполняться с пропиткой или с полировкой (технология полированный бетон). Выполнить операции: 2.1. Затирка диском — через 2-8ч после укладки бетона (заглаживать лопастями не рекомендуется). 2.2. Перед шлифованием нарезать усадочные швы! Шлифование-обдирку выполнять по достижении бетоном прочности М300-М350 (через 3-4 суток после укладки). Шлифование-обдирка выполняется на глубину 3-5мм (для щебня фракции 3-10мм) до получения срезов камня (щебня). 2.3.1. Если выполняется мозаичный пол с пропиткой, выполнить чистовое шлифование и нанесение пропитки (п.1.3). 2.3.2. Если выполняется полированный мозаичный пол, выполнить последующую шлифовку и полировку.

2.2. Перед шлифованием нарезать усадочные швы! Шлифование-обдирку выполнять по достижении бетоном прочности М300-М350 (через 3-4 суток после укладки). Шлифование-обдирка выполняется на глубину 3-5мм (для щебня фракции 3-10мм) до получения срезов камня (щебня). 2.3.1. Если выполняется мозаичный пол с пропиткой, выполнить чистовое шлифование и нанесение пропитки (п.1.3). 2.3.2. Если выполняется полированный мозаичный пол, выполнить последующую шлифовку и полировку.

3. Заглаженная поверхность («Объемный топпинг»). Выполнить операции: 1.1. Затирка диском — через 2-8ч после укладки бетона. 1.2. Заглаживание лопастями – через 30-60мин после затирки диском. 1.3. Нанесение Силера Элакор-ПУ – через 1-2часа после заглаживания лопастями.

Вот рецепт изготовления геополимерного бетона, сойти с ума: Плавучий дом

Я еще не довел до совершенства формулу геополимера, хотя уже хорошо разобрался, что делать, а чего не делать. Я планирую поместить их в короткую монограмму и выпустить, чтобы все могли попробовать.

Нам было очень трудно найти формулу, но я готов поделиться 🙂

Позвольте мне покопаться здесь в своих заметках…

Это пропорции по весу для нашего геополимерного бетона, который прошел ~ 5000+ фунтов на квадратный дюйм.Данные пропорции рассчитаны на партию в 6000 грамм.

101,8 г 14-молярного раствора щелочи (гидроксид натрия). (Это означает 41 г щелочи и 60,7 г воды). Будьте осторожны при смешивании этого вместе. Начните с пластикового стакана воды, 60,7 г воды, а затем добавьте примерно половину щелочи. Он нагреет воду почти до точки кипения. Если вы видите образование пузырьков, ничего страшного, просто перемешайте и дайте остыть. Как только он немного остынет, скажем, 5 минут или около того, добавьте остальную часть щелочи и перемешайте, пока она тоже не растворится.Если вы высыпаете весь щелок сразу, он может закипеть и брызнуть, и едкий щелок вернется к вам, и он вас обожжет. Если обожжется, промойте это место водой в течение 10 минут. И будьте осторожны, потому что щелочь может сжечь вашу кожу таким образом, что она нанесет ущерб задолго до того, как вы почувствуете какую-либо боль, поэтому будьте осторожны.

Это единственный опасный шаг в производстве геополимерного бетона, и он примерно так же опасен, как и изготовление мыла, в котором также используется щелочь.

255,7 г жидкого стекла (силикат натрия).

15,15 г суперпластификатора. (Геополимерный бетон сам по себе оказался достаточно пластичным, что мы исключили его из будущих партий за ненадобностью. Он вообще довольно рыхлый. Это одна из его проблем! нейлоновые волокна можно сделать толще.)

1848 грамм смешанного заполнителя (песок и гравий 7мм). Во-первых, мы начали опускать камень и использовать чистый песок, и все же получили высокое значение прочности, но я предлагаю вам поиграть с соотношением камня и песка и попытаться найти хорошую среднюю точку.Мы сократили количество заполнителя по сравнению с первой заливкой, потому что первая заливка была очень каменистой и даже не заполнила форму, которая у нас была. Первая заливка содержала 1715 г породы и 734,3 г песка.

Эта смесь с одним только песком и без камня вышла очень красивой и прочной, но, скорее всего, ее можно было бы сделать более прочной с помощью небольшого количества камня. Это было бы неплохо попробовать. Кроме того, эти камни и песок следует измерять по весу во влажном, а не в сухом виде. Поэтому убедитесь, что в сумке всегда есть немного воды, чтобы она оставалась увлажненной.В противном случае сухой заполнитель высосет воду из щелочи-активатора и, возможно, вызовет неудачную заливку, когда вы начнете их смешивать. Еще одно замечание: не используйте пляжный песок, вам нужен гранитный песок или каменный песок. Не используйте пляжный песок, это приводит к значительной потере прочности.

Эта смесь с одним только песком и без камня вышла очень красивой и прочной, но, скорее всего, ее можно было бы сделать более прочной с помощью небольшого количества камня. Это было бы неплохо попробовать. Кроме того, эти камни и песок следует измерять по весу во влажном, а не в сухом виде. Поэтому убедитесь, что в сумке всегда есть немного воды, чтобы она оставалась увлажненной.В противном случае сухой заполнитель высосет воду из щелочи-активатора и, возможно, вызовет неудачную заливку, когда вы начнете их смешивать. Еще одно замечание: не используйте пляжный песок, вам нужен гранитный песок или каменный песок. Не используйте пляжный песок, это приводит к значительной потере прочности.1013 г зольной пыли типа F с низким содержанием кальция.

41 г воды. Одна вещь, которую мы усвоили, заключалась в том, что нельзя играть с соотношением воды. Вы не можете сделать геополимер толще или тоньше, добавляя или удаляя воду, как это можно сделать с обычным бетоном.

Вместо этого это приведет к сбою химии. Химические соотношения должны быть достаточно постоянными. Вот почему я советую попробовать нейлоновые волокна в качестве загустителя, а не пытаться играть с пропорциями воды. Мы много играли с соотношением воды, и у нас было много неудачных заливок, которые не удалось настроить.

Вместо этого это приведет к сбою химии. Химические соотношения должны быть достаточно постоянными. Вот почему я советую попробовать нейлоновые волокна в качестве загустителя, а не пытаться играть с пропорциями воды. Мы много играли с соотношением воды, и у нас было много неудачных заливок, которые не удалось настроить.

Процесс смешивания:

Отмерьте и смешайте влажный заполнитель (песок, камень) в пластиковом ведре (не используйте металлическое ведро). Отмерьте 41 г воды и добавьте ее. Смешайте песок и камень в течение нескольких минут, пока все не станет однородно влажным, и перемешайте с помощью какой-либо механической мешалки.

Отмерьте 60,7 г воды, налейте в пластиковый контейнер.

Отмерьте 41 г твердых гранул щелочи. Не оставляйте их на воздухе слишком долго, потому что они впитают влагу из воздуха и станут липкими.

Налейте примерно половину щелочи в воду и перемешайте деревянной мешалкой.

Позвольте щелочи остыть, пока вы смешиваете, затем добавьте больше щелочи, пока она не впитается. Будьте осторожны, не добавляйте слишком быстро, чтобы оно начало сначала пузыриться, а затем кипеть.Вы должны чувствовать тепло снаружи контейнера и использовать его для оценки. Если вы смешиваете большие партии раствора щелочи, вам нужно будет смешать их накануне и дать им остыть до комнатной температуры, прежде чем продолжить. Накройте раствор щелочи и продолжайте.

Позвольте щелочи остыть, пока вы смешиваете, затем добавьте больше щелочи, пока она не впитается. Будьте осторожны, не добавляйте слишком быстро, чтобы оно начало сначала пузыриться, а затем кипеть.Вы должны чувствовать тепло снаружи контейнера и использовать его для оценки. Если вы смешиваете большие партии раствора щелочи, вам нужно будет смешать их накануне и дать им остыть до комнатной температуры, прежде чем продолжить. Накройте раствор щелочи и продолжайте.Отмерьте 255,7 г жидкого жидкого стекла (36,5 % силиката натрия, 62,5 % воды). Немедленно добавьте его в охлажденный раствор щелочи и перемешайте.

Залить раствор в заполнитель и перемешать в течение нескольких минут механической мешалкой.Мы использовали венчик для смешивания растворов с алюминиевым наконечником на конце дрели. Щелок будет выделять водород, если он вступит в контакт практически с любым металлом, но мы чувствовали, что после того, как он смешается с летучей золой и заполнителем, он не будет так активен против металла.

Альтернативой было попытаться каким-то образом покрыть весло, и это был не лучший вариант, поскольку мы думали, что он наверняка стирается в миксе. Хорошей идеей было бы прочное весло с пластиковым покрытием.

Альтернативой было попытаться каким-то образом покрыть весло, и это был не лучший вариант, поскольку мы думали, что он наверняка стирается в миксе. Хорошей идеей было бы прочное весло с пластиковым покрытием.Распылите на формы кулинарный спрей Pam в качестве смазки для форм (или используйте любую аналогичную смазку для форм, но не используйте вазелин, поскольку известно, что он химически взаимодействует с геополимером).

Дать постоять несколько минут, затем вылить смесь в форму. Я предлагаю деревянные или силиконовые формы, которые могут выдержать высокую температуру отверждения. Мы использовали 2,5-дюймовые кубические формы, сделанные из дерева и предварительно покрытые силиконовым герметиком. Примечание: в идеале вы должны дегазировать смесь в вакуумной камере, чтобы избавиться от вовлеченного воздуха перед заливкой. -нагреть духовку не более чем на 200° по Фаренгейту.Любая жарче и это негативно скажется на прочности.При 200°F застывает за 4 часа.

При температуре 85°F он затвердеет через 24 часа. Любой аналогичный диапазон и длина между работами тоже (например, вы можете попробовать 120 ° в течение 12 часов). Его не нужно накрывать или держать во влажном состоянии во время отверждения.

При температуре 85°F он затвердеет через 24 часа. Любой аналогичный диапазон и длина между работами тоже (например, вы можете попробовать 120 ° в течение 12 часов). Его не нужно накрывать или держать во влажном состоянии во время отверждения.Снимите с огня по истечении времени и выньте из формы (дальнейший нагрев не повредит и не поможет). Теперь он вылечен и имеет около 90% своей окончательной прочности. В течение 3 дней он наберет 95% своей полной силы, а в течение месяца — 99%.

Примечание о зольной пыли:

На боковой панели вы можете найти информацию о бесплатном заказе образца зольной пыли типа F от Boral.Однако, если вы сомневаетесь, есть простой тест, который вы можете выполнить. Если летучая зола содержит большое количество кальция, она нагреется при смешивании с небольшим количеством воды. Соединения кальция как в бетоне, так и в летучей золе с высоким содержанием кальция типа C являются причиной того, что бетон и летучая зола типа C самоотвердевают, выделяя собственное тепло, известное как теплота гидратации .

Если вы добавите немного воды к большому количеству летучей золы (скажем, размером с чашку), и она останется полностью прохладной, то вы получите летучую золу типа F с низким содержанием кальция, которая, возможно, хорошо подходит для этого. рецепт блюда.

Если у вас есть выбор, чем ниже содержание кальция, тем лучше. 2% летучей золы с кальцием – это примерно то, на что можно надеяться. Я выполнил этот рецепт с 5% летучей золы, которая была у меня в наличии.

Удачи!

И чтобы не было путаницы, я публикую эту информацию под лицензией MIT:

Лицензия MIT (MIT)

Copyright (c) <2014> <Майкл Элиот, Энди Томас>

Настоящим предоставляется разрешение , бесплатно, любому лицу, получившему копию этого документа, иметь дело с документом без ограничений, включая, помимо прочего, права на использование, копирование, изменение, объединение, публикацию, распространение, сублицензирование и/или продажу копий документа, а также разрешить лицам, которым предоставлен документ, сделать это при соблюдении следующих условий:

Вышеприведенное уведомление об авторских правах и это уведомление о разрешении должны быть включены во все копии или существенные части Программного обеспечения.

ДОКУМЕНТ ПРЕДОСТАВЛЯЕТСЯ «КАК ЕСТЬ», БЕЗ КАКИХ-ЛИБО ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ВКЛЮЧАЯ, ПОМИМО ПРОЧЕГО, ГАРАНТИИ КОММЕРЧЕСКОЙ ПРИГОДНОСТИ, ПРИГОДНОСТИ ДЛЯ ОПРЕДЕЛЕННОЙ ЦЕЛИ И НЕНАРУШЕНИЯ ПРАВ. НИ ПРИ КАКИХ ОБСТОЯТЕЛЬСТВАХ АВТОРЫ ИЛИ ОБЛАДАТЕЛИ АВТОРСКИМ ПРАВОМ НЕ НЕСУТ ОТВЕТСТВЕННОСТИ ЗА ЛЮБЫЕ ПРЕТЕНЗИИ, УЩЕРБ ИЛИ ИНУЮ ОТВЕТСТВЕННОСТЬ, БУДУТ СВЯЗАННЫЕ С ДОГОВОРОМ, ДЕЛОМ ИЛИ ИНЫМ ОБРАЗОМ, ВОЗНИКАЮЩИЕ ИЗ, ИЗ ИЛИ В СВЯЗИ С ДОКУМЕНТОМ, ИЛИ ИСПОЛЬЗОВАНИЕМ ИЛИ ДРУГИМИ СДЕЛКАМИ В ДОКУМЕНТ.

Заметки о приготовлении геополимера для гаража

«Геополимеры» — это искусственные каменные материалы, которые чем-то напоминают цементы и имеют интересные применения во многих из тех же областей.Однако между геополимером и, скажем, раствором или бетоном на основе портландцемента есть важные различия, как практические, так и теоретические. С практической точки зрения геополимеры демонстрируют впечатляющие характеристики в некоторых тестах, превосходящие показатели обычного цемента и бетонных смесей. С теоретической точки зрения геополимеры кардинально отличаются от цементов, поскольку их схватывание не зависит от гидратации извести (CaO). Известь производится путем сильного нагревания известняка для удаления углекислого газа, процесса, который, учитывая огромное количество извести, требуемое огромным количеством цемента, потребляемого нашим миром, является основным источником выбросов CO 2 в атмосферу.Следовательно, большой интерес к геополимерам, помимо их потенциальных высокоэффективных применений, связан с уменьшением нашего коллективного углеродного следа.

С теоретической точки зрения геополимеры кардинально отличаются от цементов, поскольку их схватывание не зависит от гидратации извести (CaO). Известь производится путем сильного нагревания известняка для удаления углекислого газа, процесса, который, учитывая огромное количество извести, требуемое огромным количеством цемента, потребляемого нашим миром, является основным источником выбросов CO 2 в атмосферу.Следовательно, большой интерес к геополимерам, помимо их потенциальных высокоэффективных применений, связан с уменьшением нашего коллективного углеродного следа.

В любом случае, общий вывод: кусок отлитого геополимера сильно отличается от куска отлитого цемента. Если вы практичный тип, как и я, ваш первый вопрос, услышав об этом или любом другом причудливом материале, скорее всего, будет , как мне получить в свои руки что-то ? У данных, теории и популярной науки есть свое применение, но, в конечном счете, это всегда лучший способ что-то понять: подержать в руках, может, ткнуть палкой. Лучше всего, конечно, если можно сделать самому.

Лучше всего, конечно, если можно сделать самому.

Итак, я начал искать практические протоколы, которые сотрудники лаборатории использовали для изготовления небольших блоков геополимерного камня для проведения испытаний на сжатие. Такого рода вещи всегда расстраивают, потому что большая часть практической информации скрыта за платным доступом к академическим публикациям, и я не собираюсь выкладывать 39,95 долларов за загрузку одной шестистраничной статьи десятилетней давности, большое спасибо Мистер Эльзевир. Так или иначе, настойчивость окупилась, и в конце концов я нашел статью Journal of Materials Science 2008 года австралийского исследователя Дж.Дэвис и др. al., размещенный (вероятно, нелегально) на scribd.

Таблица 2 особенно информативна. Он включает четыре рецептуры геополимерных композиций, одна из которых («SGP») является одновременно самой эффективной с точки зрения прочности на сжатие и самой простой в изготовлении. Фунт за фунтом, он также, вероятно, самый дорогой, что было бы проблемой, если бы я захотел построить из него виадук. Но все, что я хочу сделать, это отлить пару маленьких кусочков. Так что у нас все хорошо.

Но все, что я хочу сделать, это отлить пару маленьких кусочков. Так что у нас все хорошо.

Ниже приведены мои заметки об адаптации протокола «SGP» из этой статьи для подготовки гаража.Это простая формула, и большая часть хлопот, как это часто бывает в такого рода вещах, заключается в поиске материалов таким способом, который не требует посещения одного из крупных и дорогих поставщиков химикатов, которые действительно не хочет иметь дело с гражданскими учеными. Важно отметить, что на самом деле я еще не делал этого, поэтому я не могу ручаться за его эффективность или безопасность. Но я хотел опубликовать ссылку и свои мысли о версии DIY, прежде чем конкретный месяц уйдет от меня.Если вам интересно, читайте дальше и, пожалуйста, оставьте комментарий, если заметите что-нибудь подозрительное; если нет, следите за обновлениями о том, как это работает.

Исходные материалы

Гидроксид натрия – также известный как щелочь. Доступен во многих хозяйственных магазинах в качестве очистителя канализации, например. «Красный дьявол.» Это сильная база, и вам нужно понять, как обращаться с ней безопасно.

«Красный дьявол.» Это сильная база, и вам нужно понять, как обращаться с ней безопасно.

Метакаолин – это форма каолина, обычная глина, химически измененная нагреванием при температуре около 750°C в течение нескольких часов.В литературе обычно готовят именно так, но у большинства людей нет в гараже печи с регулируемой температурой для выполнения этой операции. К счастью, так называемый «высокореакционноспособный метакаолин» доступен в продаже и онлайн (по крайней мере, в США) для использования в цементных столешницах. Мешок весом 25 фунтов будет намного больше, чем нам нужно. Если этот процесс сработает, я могу разделить свои остатки на продажу небольшими дешевыми порциями для тех, кто хочет подыгрывать дома. Паспорт безопасности предполагает, что это не особенно опасно, но, как и в случае со всеми мелкими порошками, пылезащитная маска, вероятно, является хорошей идеей.

Раствор силиката натрия . Вероятно, можно приготовить самодельный раствор силиката натрия, который будет работать в геополимерном процессе, используя процедуру, подобную этой от NurdRage, в которой мелкоизмельченный влагопоглотитель силикагеля растворяют в сильном растворе щелочи. . Однако в литературе образцы геополимеров, по-видимому, всегда готовят из готового коммерческого раствора силиката натрия в воде. К сожалению, указанный коммерческий раствор силиката натрия «класса O» доступен только у специализированных поставщиков; тем не менее, я думаю, что могу схитрить, изменив состав обычного используемого раствора «марки N», например.г. для ремонта глушителей путем добавления щелочных хлопьев. Итак, для начала нам понадобится немного силиката натрия «класса N». «Класс N» также называют «40-м классом» и «жидким стаканом», и при поиске в Google можно найти несколько онлайн-источников.

. Однако в литературе образцы геополимеров, по-видимому, всегда готовят из готового коммерческого раствора силиката натрия в воде. К сожалению, указанный коммерческий раствор силиката натрия «класса O» доступен только у специализированных поставщиков; тем не менее, я думаю, что могу схитрить, изменив состав обычного используемого раствора «марки N», например.г. для ремонта глушителей путем добавления щелочных хлопьев. Итак, для начала нам понадобится немного силиката натрия «класса N». «Класс N» также называют «40-м классом» и «жидким стаканом», и при поиске в Google можно найти несколько онлайн-источников.

Этап 1: Приготовление раствора силиката натрия

Самый простой способ отмерять ингредиенты для этого процесса — по весу. Вам потребуются весы грузоподъемностью не менее 1000 г. Поставьте на весы мензурку вместимостью 250 мл, запишите ее вес и, приняв соответствующие меры предосторожности при обращении с сильным основанием, прибавьте 4.4 грамма хлопьев щелочи. Теперь добавьте еще 62 грамма раствора силиката натрия марки N. Снимите с весов и перемешайте, чтобы растворить щелочь. Как только этот раствор хорошо перемешается, накройте его и дайте ему постоять при комнатной температуре в течение 24 часов перед использованием. Обратите внимание, что этот раствор теперь немного более разбавлен, чем коммерческий силикат натрия «класса O», но рецепт Davis SGP на самом деле требует небольшого разбавления коммерческого раствора, так или иначе, и математика работает довольно точно.

Теперь добавьте еще 62 грамма раствора силиката натрия марки N. Снимите с весов и перемешайте, чтобы растворить щелочь. Как только этот раствор хорошо перемешается, накройте его и дайте ему постоять при комнатной температуре в течение 24 часов перед использованием. Обратите внимание, что этот раствор теперь немного более разбавлен, чем коммерческий силикат натрия «класса O», но рецепт Davis SGP на самом деле требует небольшого разбавления коммерческого раствора, так или иначе, и математика работает довольно точно.

Шаг 2: Добавьте метакаолин

Снимите крышку, снова поставьте стакан на весы и доведите общую массу раствора до 100 г, добавив сухой порошок метакаолина.Вы можете добавить его порциями, помешивая между ними. Метакаолин не растворяется; у вас должна получиться паста или суспензия. Реакция полимеризации начнется, как только вы начнете добавлять метакаолин, но у вас должно быть не менее часа жизнеспособности. Если он работает, смесь должна начать отдавать тепло.

Этап 3: Литье

Перенесите смесь в небольшую металлическую форму. Я, вероятно, буду использовать стальную форму для кексов — они дешевые, примерно подходящего размера, и, если я захочу, я смогу отлить и вылечить несколько образцов в одной форме.Хорошо запечатайте его алюминиевой фольгой. Идея состоит в том, чтобы предотвратить попадание воды во время отверждения.

Шаг 4: отверждение

Смесь «SGP» должна полимеризоваться при комнатной температуре, но образцы геополимеров обычно отверждаются при умеренном нагревании, и если вы хотите поэкспериментировать с другими алюмосиликатами помимо и/или в дополнение к метакаолину (например, зольной пыли), этап отверждения кажется быть необходимым. Как правило, протоколы требуют нагревания до 60°C в течение 24 часов. Это 140 ° F, и мне удобно делать это в моей кухонной духовке, если я не собираюсь выходить из дома в это время.

Заключительные мысли

Извлечение отлитых образцов из формы может быть проблемой, которая в конечном итоге потребует какого-либо разъединения формы. Но об этом не сообщается в литературных протоколах, которые я видел, поэтому я начну без него. Захочу наверное поэкспериментировать с добавлением заполнителей, а песок удобный и обычный. В документе Дэвиса описываются смеси с добавками песка в количестве 40% и 60% по весу в формуле «SGP».

Но об этом не сообщается в литературных протоколах, которые я видел, поэтому я начну без него. Захочу наверное поэкспериментировать с добавлением заполнителей, а песок удобный и обычный. В документе Дэвиса описываются смеси с добавками песка в количестве 40% и 60% по весу в формуле «SGP».

Подробнее:

Суперцементы, также известные как «геополимеры»

Рецепт римского геополимерного бетона: 4 шага

* Базовый рецепт №8 4 1/2 части метакаолина [Ред.: термообработанный каолин] 1/2 части извести (тип-S) 8 частей заполнителя (песочной смеси) щелочной раствор по мере необходимости (около 1/3 количества метакаолина и золы по весу) * Смешайте все сухие ингредиенты вместе, затем перемешайте в достаточном количестве щелочного раствора, чтобы получилась жесткая смесь. Держите содержание жидкости как можно ниже.

Рецепт римского геополимерного бетона: 4 шага — Рецепт римского геополимерного бетона: Этот рецепт изначально был опубликован на /r/Floathouse. Большое спасибо Майклу Элиоту и Энди Томасу за его выпуск.Теперь перейдем к поучительному! Что такое геополимерный бетон? Термин «геополимер» может сбивать с толку, потому что, когда мы слышим это слово, мы…

Большое спасибо Майклу Элиоту и Энди Томасу за его выпуск.Теперь перейдем к поучительному! Что такое геополимерный бетон? Термин «геополимер» может сбивать с толку, потому что, когда мы слышим это слово, мы…

Как сделать римский геополимерный бетон шаг за шагом?

Отмерьте 41 г воды и добавьте ее. Смешайте песок и камень в течение нескольких минут, пока все не станет однородно влажным, и перемешайте с помощью какой-либо механической мешалки. Отмерьте 60,7 г воды, налейте в пластиковый контейнер.

Как сделать геополимерный бетон с жидким стеклом?

Отмерьте 255.7 г жидкого жидкого стекла (36,5% силиката натрия, 62,5% воды). Немедленно добавьте его в охлажденный раствор щелочи и перемешайте. Вылейте раствор в заполнитель и перемешайте в течение нескольких минут механической мешалкой.

Что происходит, когда вы смешиваете партию геополимерного цемента?

Что происходит, когда вы смешиваете партию геополимерного цемента, так это то, что щелочной активатор буквально разрушает химические вещества алюмосиликатного материала летучей золы, а затем восстанавливает его в длинные полимерные цепи, в основном каменный полимер.

Сколько щелочи вы используете для производства геополимера?

Данные пропорции рассчитаны на партию весом 6000 граммов. Это единственный опасный шаг в производстве геополимерного бетона, и он примерно так же опасен, как производство мыла, в котором также используется щелочь. 101,8 г 14-молярного раствора щелочи (гидроксид натрия). (Это означает 41 г щелочи и 60,7 г воды).