Изготовление полистиролбетонных блоков своими руками

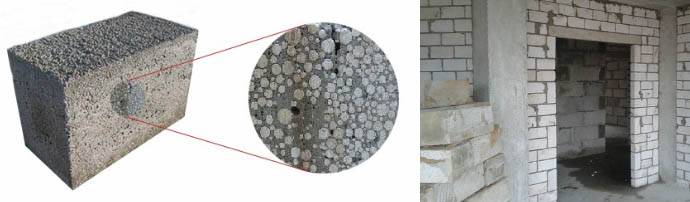

Полистиролбетон относится к одной из разновидностей легких бетонов, представленных в виде композиционного материала. Он состоит из портландцемента и гранулированного вспененного полистирола. Полистирол придает блокам легкость и увеличивает их теплоемкость. А бетон образует твердый и надежный каркас по всему объему блока. Блоки полистиролбетона могут быть различных размеров в зависимости от способа монтажа и вида работ.

Полистиролбетонные блоки отличаются легкостью и высокой теплоемкостью, а входящий в их состав бетон делает каркас блока твердым и надежным.

Положительные свойства

Главными положительными свойствами данного материала является устойчивость к разрушительным свойствам различных температур и погодных изменений и высокая огнеупорность. Благодаря полистиролу, бетон-блоки достаточно легкие и обладают хорошими изолирующими свойствами. Дом из такого материала будет теплым.

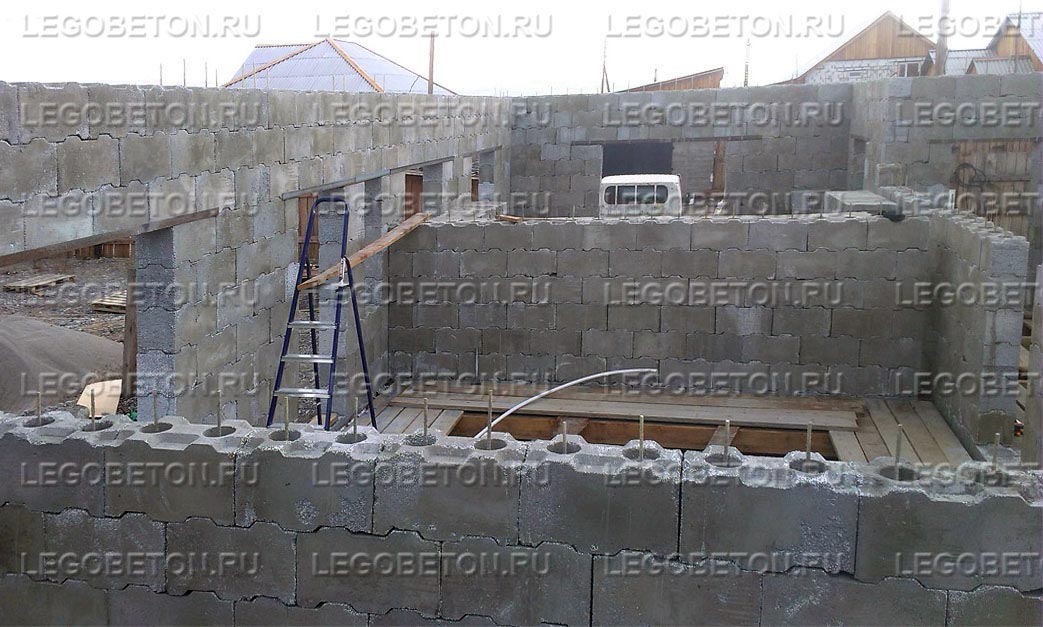

Полистиролбетонные блоки изготавливаются своими руками прямо на стройплощадке.

Схематическая инструкция по использованию полистиролбетона.

Подача стройматериала осуществляется с помощью бетононасоса с заливкой в специальную опалубку. Технология изготовления полистиролбетона практически не отличается от производства других видов бетона. Прочность и теплоизоляционные свойства полистиролбетонных блоков зависит от процентного содержания необходимых компонентов. Таким образом, получается дом, стены которого могут иметь различную форму и толщину.

Полистиролбетон – это универсальный строительный материал, который дает возможность построить многоэтажные здания и дома из блоков. Блоки из полистиролбетона очень востребованы, когда строится дом с помощью заливного способа сооружения стен. Немаловажным положительным качеством блоков является способность достаточно быстро схватываться и твердеть, не давая при этом усадки, а также они обладают низкой водопоглощаемостью. Кроме того, блоки из полистиролбетона имеют более низкую стоимость, чем многие другие утеплители. Когда сооружается дом из полистиролбетона, нет необходимости использовать тяжелую грузоподъемную технику. Такой строительный материал не поддается гниению и не привлекает грызунов. Следует отметить его долговечность и экологичность.

Когда сооружается дом из полистиролбетона, нет необходимости использовать тяжелую грузоподъемную технику. Такой строительный материал не поддается гниению и не привлекает грызунов. Следует отметить его долговечность и экологичность.

Построить дом из полистиролбетона своими руками можно уверенно для нескольких поколений, потому что свойства блоков не теряются многие годы, даже невзирая на лютые морозы. Правильно изготовленные своими руками полистиролбетонные блоки напоминают по своим характеристикам дерево, но при этом срок их службы значительно дольше и составляет около 100 лет. Блоки имеют большой размер и незначительный вес. Такой материал пожароустойчив и паропроницаем. Обладает энергосберегающими способностями. Все эти свойства очень важны, когда строится дом. Также дом из полистиролбетонных блоков будет относительно недорогим в плане закупки материалов.

Дом из полистиролбетонных блоков может простоять сотню лет, поскольку блоки не меняют свои свойства даже при низкой температуре.

Для того чтобы сделать полистиролбетонные блоки своими руками, необходимо иметь такие инструменты:

- совковая лопата;

- бетономешалка.

В зависимости от того, какой плотностью должен обладать в конечном итоге бетон, прежде чем изготовить блоки, следует тщательно подбирать пропорции различных компонентов. Различные полистиролбетонные смеси имеют различную плотность. Для того чтобы плотность полистиролбетонных блоков была 300, необходимо учесть такие пропорции:

- вода 100 л;

- цемент 300 кг;

- ПВГ 0.85;

- добавки 2%.

Если же плотность блоков составляет 800, тогда берутся несколько иные пропорции:

- вода 140 л;

- цемент 300 кг;

- песок 500;

- ПВГ 0.68;

- добавки 2%.

Последовательность загрузки компонентов полистиролбетона в бетономешалку:

- Сначала подается отдозированный по объему ПВГ, вода и химические добавки;

- Далее полученная субстанция перемешивается в течение 1-2 минут;

- После этого подается цемент (наполнитель) в количестве, рассчитанном под данный объем, и смесь перемешивается еще не менее 3 мин до получения слитной поризованной однородной массы.

- Во время работы добавляют деготь, постоянно перемешивая всю смесь. Деготь в данном случае используется в качестве водоотталкивающего компонента для полистиролбетона.

После того как все компоненты будут тщательно перемешаны, полученную смесь разливают по специальным формам, которые можно сбить из досок, обработав предварительно их внутреннюю часть машинным маслом. Процесс затвердения бетон-блоков может изменяться в зависимости от многих факторов. Среди них можно выделить время, активность вяжущих веществ и температуру помещения. Но, как правило, это занимает не более 24-25 часов. После чего готовый бетонный блок вынимают из формы и оставляют в прохладном месте до полного высыхания. Использовать готовые бетонные блоки, сделанные своими руками, и строить дом можно не раньше чем через 2-3 недели.

Среди них можно выделить время, активность вяжущих веществ и температуру помещения. Но, как правило, это занимает не более 24-25 часов. После чего готовый бетонный блок вынимают из формы и оставляют в прохладном месте до полного высыхания. Использовать готовые бетонные блоки, сделанные своими руками, и строить дом можно не раньше чем через 2-3 недели.

Недостатки полистиролбетонного материала

Судя по всему, полистирол является универсальным материалом, который отвечает всем предъявляемым требованиям. Но недостатки можно отыскать в любом строительном материале и полистиролбетон не является исключением. Из практики известно, что после двух десятков циклов оттаивания и заморозки прочность бетон-блоков резко падает и они начинают крошиться.

Для того чтобы избежать такие неприятные моменты, необходимо покрыть дом толстым слоем штукатурки с последующей покраской. Полистиролбетонные блоки не воспламеняются, но при взаимодействии с открытым огнем гранулы полистирола плавятся, образуя раковины на поверхности бетона, после чего потребуется полное их восстановление. Если гранулы полистиролбетона имеют низкое качество, они могут отделяться от бетона и высыпаться с образованием пустот. Поэтому при покупке пенополистирола необходимо убедиться в наличии сертификата качества.

Поэтому при покупке пенополистирола необходимо убедиться в наличии сертификата качества.

Полистиролбетон достаточно хорошо впитывает влагу. Со временем это может негативно сказаться на сухости стен и дом может отсыреть. Поэтому, учтя все плюсы и минусы, каждый сам должен выбрать для себя материал, из которого он начнет строить свой дом.

Полистиролбетон своими руками: состав, технология изготовления

Сделать в домашних условиях полистиролбетон своими руками возможно. Главное, подобрать качественный исходный материал, найти правильную рецептуру и строго соблюдать предложенные пропорции, в противном случае изделие выйдет некачественным. Технические требования к материалу, характеристика, а также сфера применения контролируется ГОСТ 33929–2016.

Посмотреть «ГОСТ 33929–2016» или cкачать в PDF (2.3 MB)

Плюсы и минусы материала

Производители строительных материалов долго трудились над тем, чтобы получить прочное, легкое и доступное по цене бетонное изделие, которое по физико-техническим характеристикам ничем не уступает другим видам бетонов. Результатом такой работы стало изобретение полистиролбетона, в состав которого вместо тяжелой щебенки стали добавлять легкий, гранулированный полистирол. С тех пор рецептура усовершенствовалась, блоки стали популярными и начали активно применяться для возведения конструкций любого предназначения.

Результатом такой работы стало изобретение полистиролбетона, в состав которого вместо тяжелой щебенки стали добавлять легкий, гранулированный полистирол. С тех пор рецептура усовершенствовалась, блоки стали популярными и начали активно применяться для возведения конструкций любого предназначения.

Специалисты строительной отрасли заверяют, что пенополистиролбетон имеет намного больше плюсов, нежели минусов. Главные преимущества легкого материала такие:

- Экобезопасность. Изделия не содержат в составе токсических или химических добавок.

- Долговечность. Если технология производства полистиролбетона соответствует стандартам, а также соблюдаются условия эксплуатации, конструкция, возведенная из таких блоков, прослужит 70—100 лет.

- Огнеупорность. Стройматериал может длительное время выдерживать воздействие высоких температур.

- Высокий коэффициент теплоизоляции. В помещении, выстроенном из полистиролбетона, даже холодной зимой сберегается комфортная температура, при этом затраты на энергоресурсы существенно снижаются.

- Шумоизоляция.

- Простота в обработке, быстрота и легкость монтажа кладки.

Существенный недостаток этого универсального стройматериала один — снижение прочностных характеристик блоков после 20—23 циклов заморозки и оттаивания. Если поверхность, возведенную из полистиролбетонных блочных элементов дополнительно не обработать защитными материалами, на стенах постепенно начнут образовываться трещины, а сама кладка будет разрушаться.

Состав и рецептура

Производство полистиролбетонных блоков — процесс ответственный. Важно строго соблюдать предложенную рецептуру и схему изготовления, в противном случае получится некачественный материал. Изделие выпускается под различными марками,

Улучшить прочность и надежность строительных элементов поможет фиброволокно.

все зависит от того, какое предназначение у конкретного вида блоков — конструкционное, конструкционно-теплоизоляционное либо теплоизоляционное.

Соотношение компонентов смеси, требуемых на 1 м куб. готового изделия различных марок, представлено в таблице:

готового изделия различных марок, представлено в таблице:

| Компоненты (кг и л) | Обозначение | Класс полистиролбетона | ||

| D200 | D300 | D400 | ||

| Цемент | Кг | 160 | 160 | 190 |

| Полистирол | 10 | 9 | 10 | |

| Смола древесная омыленная (СДО) | 1 | 5 | 4 | |

| Песок | 75 | 75 | 110 | |

| Вода | Литр | 100 | 95 | 115 |

На изготовление полистиролбетона марки D500 понадобится цемента — 215 кг, полистирола и СДО по 10 и 4 килограмма соответственно. Обязательно в смесь добавляется намывной песок — 180 кг и вода в количестве 130 л. Чтобы готовое изделие получилось более прочным и надежным, в состав специалисты советуют добавлять фиброволокна, совместимые с портландцементом. Вещество способствует сведению к минимуму процессов деформации и разрушения, что свойственно пенополистиролбетону под воздействием колебаний температуры.

Вещество способствует сведению к минимуму процессов деформации и разрушения, что свойственно пенополистиролбетону под воздействием колебаний температуры.

Как сделать в домашних условиях?

Подготовка: оборудование и материалы

Технология производства полистиролбетонных блоков практически ничем не отличается от правил изготовления других стройматериалов, содержащих бетон. Но прежде чем начать смешивать компоненты, следует определиться, какой марки изделие требуется для конкретных целей. Кроме этого, при замешивании смеси с полистиролом важно следить, чтобы составляющие массы тщательно перемешались и соединились между собой. Рекомендуется также подготовить оборудование для производства полистиролбетонных блоков. Строители советуют использовать для этих целей бетономешалку, которая качественно замешает многокомпонентную массу. Но можно обойтись и обычным миксером, однако перемешивать компоненты придется вручную, что трудозатратно.

Технология производства

Производство полистиролбетона в домашних условиях — ответственная, кропотливая работа, потому что важно максимально четко соблюдать указанные пропорции и в определенной

Начальным этапом приготовления смеси является смешивание полистирола с растворенным в воде пластификатором.

последовательности добавлять во время замеса компоненты смеси.

Технология изготовления легкого стройматериала состоит из таких этапов:

- В емкость бетоносмесителя засыпать весь объем полистирола.

- В воде растворить пластификатор, влить в смеситель 1/3 раствора.

- Перемешать компоненты, подождать, пока гранулы полностью не смочатся, в противном случае они не сцепятся как надо с цементом.

- Добавить к массе весь портландцемент, затем вылить оставшуюся часть воды, с растворенным в ней пластификатором.

- Залить воздухововлекающую добавку, перемешивать состав 2—3 минуты.

Готовый раствор можно сразу залить в опалубку, если в момент изготовления идет стройка. Если целью является производство блоков для возведения стен, тогда масса разливается в формы. Еще один вариант — заливка смеси монолитом, однако для его распила потребуется специальный станок, который поможет сделать ровные блочные элементы и избежать потерь изделия в виде опилок.

Полистиролбетон своими руками: изготовление, состав, пропорции. | Пенообразователь Rospena

Полистиролбетон является популярным строительным материалом, который отличается высокими теплоизоляционными и прочностными свойствами. Его применяют для различных целей, начиная от возведения стен и заканчивая утеплением напольного покрытия. За счет простой технологии изготовления полистиролбетона и минимальных затрат производство материала становится популярным направлением в частном бизнесе.

Изготовление раствора

Тема производства полистиролбетона своими руками возникает у многих застройщиков, особенно если необходимо создавать изделия для утепления и обустройства стен.

В составе раствора присутствует цементная смесь и гранулированный пенополистирол (шарики пенопласта).

Они характеризуются высокими теплоизоляционными свойствами и обеспечивают высокую степень теплозащиты. Еще в состав добавляются пластификаторы, способствующие повышению прочности и надежности конечной продукции.

И самостоятельное изготовление полистиролбетона имеет массу плюсов, поскольку оно позволяет получить полезный опыт и снизить финансовые затраты на реализацию строительного проекта.

Свойства и назначение

Характеристики полистиролбетона учитывают его легкость и практичность. Такой композитный материал производится по простой технологии с минимальными финансовыми вложениями.

Характеристики

Полистиролбетон относится к группе композиционных стройматериалов, основанных на портландцементе или его разновидностях, кремнеземистом заполнителе, а также пористом компоненте.

Процесс изготовления предусматривает равномерное соединение исходного сырья, включая:

- Цементную смесь.

- Песок.

- Воду.

- Гранулированный полистирол.

Раствор помещается в подготовленные формы или опалубку на стройплощадке. Чтобы создать качественный материал, можно задействовать простые смесители.

К основным свойствам полистиролбетона следует отнести:

- Большой срок службы — больше 100 лет.

- Соответствие стандартам экологической безопасности.

- Высокая степень паропроницаемости.

- Устойчивость к воспламенениям.

- Высокие влаго- и морозостойкие свойства.

- Хорошие шумоизоляционные параметры.

Список эксплуатационных характеристик выглядит следующим образом:

- Технологичность — за счет небольшого веса и правильной геометрии блоков, создавать на их основе стены и перекрытия достаточно просто и быстро.

- Теплоизоляционные свойства — стеновая конструкция толщиной 30 см может удерживать столько тепла, как кирпичная стена на 180 см. Показатели теплопроводности варьируются от 0,7 до 0,1 Вт/мС. Это способствует снижению затрат тепловой энергии в 5 раз.

- Паропроницаемость. За счет хорошего пропускания влаги и воздуха стены из полистиролбетона могут «дышать», что обеспечивает стабильную регуляцию влажности.

- Долговечность — по мере эксплуатации полистиролбетонные блоки приобретают дополнительную прочность. Заявленный срок службы превышает 100 лет.

- Температурный диапазон, при котором разрешается использование материала, варьируется в пределах -60…+70°C.

- Доступная стоимость — 1 кв. м стены из полистиролбетона обойдется намного дешевле, чем другой вариант.

- Теплоинертность — здания эффективно прогреваются, при этом их охлаждение занимает большой промежуток времени.

- Экологичность — поскольку для производства материала используется цемент, вода, древесная смола и безопасный полистирол, конечная продукция соответствует всем требованиям экологичности.

- Класс горючести — по показателям пожаробезопасности полистиролбетон относится к классу НГ1 (негорючий). Материалу не страшны влияния открытого огня, поскольку при воспламенениях поверхностные гранулы начинают испаряться.

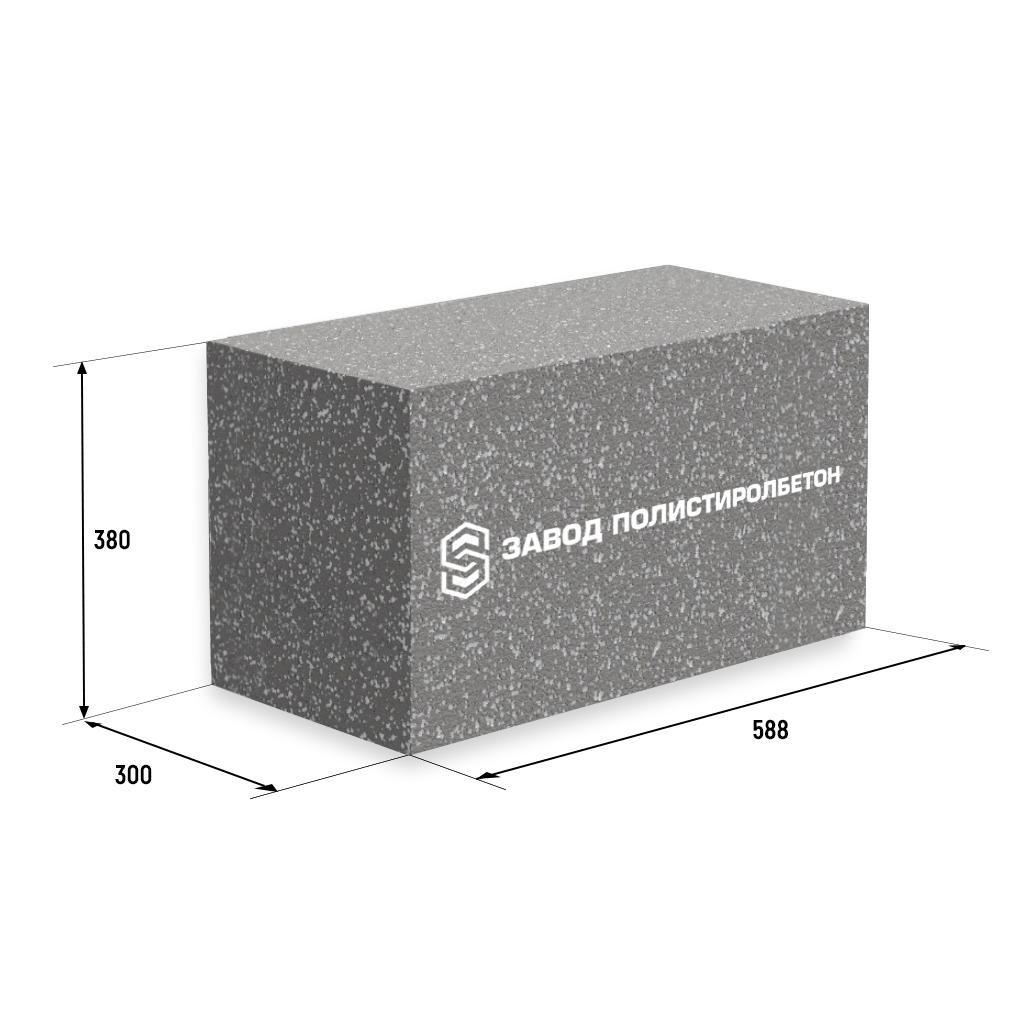

- Вес — блоки размером 200х300х600 мм весят не больше 18 кг. Такая характеристика обеспечивает высокую скорость кладки и уменьшенный объем трудозатрат.

- Прочностные показатели — стена толщиной 30 см способна выдерживать распределенную нагрузку до 35 т на пог. м.

- Гидроизоляционные свойства — материал поглощает не больше 4% влаги, что в 4 раза меньше, чем кирпича или древесины. Вероятность образования грибков практически исключается.

- Шумоизоляция — 30 см стена способна поглощать больше 70дБ звука.

Область применения

Перед тем как начать производить полистиролбетонные блоки своими руками, следует рассмотреть основные сферы их применения. Такие конструкции востребованы при обустройстве стяжки или внутренних перегородок, возведении стен и утеплении построек разного назначения.

Еще материал используется при производстве фасадных панелей или жидких растворов для заливки монолитных объектов.

Достоинства

К плюсам полистиролбетонных изделий относят такие пункты:

- Изделия из полистиролбетона не нуждаются в дополнительном утеплении пенопластом или минеральной ватой, поскольку они характеризуются высокими теплоизоляционными свойствами.

- Звуко- и теплоизоляция входят в список ключевых преимуществ, за счет которых люди выбирают полистиролбетон — теплопроводность материала достаточно низкая, поскольку при его укладке практически не появляются швы.

Заявленная шумоизоляция равна 37 ДБ для стены с толщиной 100 мм. Соединение элементов требует использования специального клея.

Заявленная шумоизоляция равна 37 ДБ для стены с толщиной 100 мм. Соединение элементов требует использования специального клея. - Обрабатывать материал достаточно легко и комфортно. При этом самостоятельное производство отличается низкой материалоемкостью и снижает потребность в растворе на 70%.

- Монтажные работы не требуют особых навыков и выполняются в короткие сроки. За счет небольшого веса и габаритов транспортировка, закрепление и другие действия с блоками упрощаются.

- Улучшенная устойчивость к негативным влияниям окружающей среды. Изделия не боятся воздействия влаги, отрицательных температур, плесени или грибка.

- Эксплуатационный срок материала может превышать 100 лет. Благодаря этому достоинству он пользуется большой популярностью и применяется в разных сферах человеческой деятельности.

- Конструкции на базе блоков полистиролбетона соответствуют современным стандартам экологической и санитарно-гигиенической безопасности.

- Обработка поверхностей изделий не требует особых усилий или навыков.

Недостатки

Однако кроме плюсов, пенополистиролбетон может иметь и важные недостатки. Среди них:

- Небольшая прочность крепления. Для монтажа дюбелей и анкерных крепежей понадобится использование бетонной смеси марки М150. Если упустить этот момент, элемент можно будет изъять руками. В продаже предлагаются специальные анкеры и дюбеля для полистиролбетона.

- Ухудшенная плотность. Подобная характеристика усложняет процесс монтажа окон и дверей, из-за чего материал может деформироваться, а фурнитура — просесть. При несоблюдении технологии монтажа по мере эксплуатации крепежные детали сильно расшатаются.

- Плохое сцепление элементов при незначительном содержании полистироловых гранул в составе.

- Необходимость проведения отделочных работ как снаружи, так и внутри постройки.

Все поверхности из блоков нуждаются в дополнительном оштукатуривании, однако многие владельцы утверждают, что подобный материал плохо сцепляется со штукатуркой и приходится проводить обработку стен. Для наилучшего результата рекомендуется делать штукатурный слой на 1,5 см снаружи и 2 см внутри.

- Уязвимость к воздействию огня. Без надлежащей обработки блоки становятся хрупким материалом, который быстро воспламеняется.

- Недостаточная паропроницаемость. По этому показателю материал уступает газобетонным или пенобетонным блокам, из-за чего внутри постройки сохраняется микроклимат и влажность, а стены перестают «дышать». Для предотвращения негативных последствий необходимо обустроить функциональную вентиляционную систему.

Материалы для производства

Приготовление полистиролбетона предусматривает использование цементной смеси и гранулированного полистирола (его можно заменить пенопластом). Подобное сырье характеризуется высокими теплоизоляционными свойствами, способствующими надежной защите постройки от промерзания. Показатели морозостойкости зависят от плотности бетонной смеси и основных добавок.

Подобное сырье характеризуется высокими теплоизоляционными свойствами, способствующими надежной защите постройки от промерзания. Показатели морозостойкости зависят от плотности бетонной смеси и основных добавок.

Список необходимых компонентов для производства выглядит таким образом:

- Цементная смесь марки М400. Если использовать состав высшей марки, раствор нужно разбавить песком в пропорциях 2:1.

- Пенополистирол. Компонент продается в строительных гипермаркетах.

- СДО — специальная добавка, которая добавляет в смесь воздух и способствует появлению воздушных пузырьков, повышающих теплоизоляцию.

- Пластификаторы. Концентрация этих добавок в составе определяется особенностями смеси.

Оборудование

Для самостоятельного производства полистиролбетонных блоков необходимо подготовить специальное оборудование. Его тип определяется объемами продукции, которую нужно изготовить.

Его тип определяется объемами продукции, которую нужно изготовить.

Так, применяются следующие варианты:

- Конвейерная линия. Характеризуется полной автоматизацией и практически не нуждается в привлечении человеческой силы. Готовые детали характеризуются правильной геометрией и высокими эксплуатационными свойствами.

- Стационарная линия. Относится к бюджетному оборудованию, но требует вмешательства работников.

- Компактные агрегаты. Разработаны для развития частного бизнеса. Их производительность достигает 30 м³ в сутки.

Наиболее бюджетным вариантом является набор из бетономешалки, исходного сырья и форм, куда будет помещаться размешанная консистенция.

При необходимости производить больше 25-30 м³ блоков в сутки понадобится покупка парогенератора, способствующего бесперебойной загрузке смеси.

Пропорции цемента

Пропорции на 1м3 для производства полистиролбетона выглядят следующим образом:

- 840 л вспененных и обработанных гранул.

- 200 кг цементной смеси.

- 100 л воды.

Конечный вес полистиролбетона зависит от используемых пропорций. В большинстве случаев принято применять такое соотношение массы и пропорций.

Как делать

Разобравшись, что такое пенополистиролбетон и как самостоятельно рассчитать его пропорции, можно переходить к производственным работам.

Перерасчет объемов

Указанная рецептура разработана для крупного производства, а количество компонентов основывается из расчета 1 м3. При индивидуальном изготовлении состава понадобится выполнить перерасчет объемов.

В большинстве случаев расход цементной смеси указывается в килограммах, а другие добавки — объемных единицах. Различные единицы измерения усложняют работу для неопытных новичков.

При ручном замешивании растворов или использовании бетономешалки для удобного дозирования компонентов используется ведро. 10-литровая емкость способна вмещать до 12 кг цемента.

10-литровая емкость способна вмещать до 12 кг цемента.

Последовательность замешивания

Работы начинаются с помещения в барабан бетономешалки всего объема полистирола. Дальше в воду вводится пластификатор или любое моющее средство и выливается в устройство.

Дождавшись, пока гранулы пропитаются раствором, что обеспечит правильное сцепление, в барабан нужно высыпать весь цемент и воду. Дальше состав разбавляется воздухововлекающим компонентом и перемешивается в течение 2-3 минут.

Используя такую технологию, можно создать качественный и надежный раствор, который будет использоваться для широкого спектра задач. Однако можно приобрести мешки с готовым полистиролбетоном и просто смешать их с водой в правильных пропорциях. В продаже в магазинах Москвы можно найти комплекты материала, отличающиеся плотностью и эксплуатационными свойствами.

В составе сухой смеси уже содержатся пластификаторы, а гранулированный полистирол омыляется.

Полистиролбетонные блоки своими руками: технология изготовления

Как изготовить полистиролбетонные блоки своими руками? В настоящее время в строительстве часто используются блоки из полистиролбетона. Они могут иметь различные размеры. Разные способы укладки предполагают использование элементов того или иного размера.

Структура полистиролбетонных блоков.

Материал полистиролбетон представляет собой сочетание вспененного полистирола и портландцемента. Его считают представителем легких бетонов, изготовленных из смеси материалов. Гранулированный полистирол способствует повышению теплоемкости материала. Портландцемент создает прочный, крепкий каркас, формирующий весь объем полистиролбетонного блока.

Достоинства полистиролбетона

К преимуществам данного материала относится отличная пожаростойкость и устойчивость к агрессивным воздействиям внешней среды, перепаду температур, воздействию осадков, разрушительного ветра и устойчивость к механическим воздействиям и нагрузкам.

Вспененный гранулированный полистирол придает блокам легкий вес и превосходные теплоизолирующие качества. Здания, изготовленные из этих элементов, будут надежно сохранять тепло в любую погоду.

Во время строительства подача материала на стройплощадку происходит бетононасосом посредством заливки в опалубку. Процесс производства полистиролбетона не отличается от изготовления остальных видов бетона. Процентное содержание различных компонентов в блоках определяет их прочность и теплопроводность. Здания, изготовленные из полистиролбетона, могут иметь стены различной толщины.

Схема области использования полистиролбетона.

Превосходные технические характеристики материала, высокая прочность и отличные теплоизолирующие свойства, сделали данный материал востребованным в строительстве.

Высокая прочность материала позволяет возводить из элементов полистиролбетона многоэтажные здания, использовать при строительстве зданий заливной метод строительства стен.

Еще одним преимуществом материала, определяющим его положительные технические характеристики, является возможность быстро застывать и твердеть. В процессе схватывания бетона стены не дают усадки. Элементы характеризуются слабым водопоглощением. Они обладают невысокой стоимостью по сравнению с материалами теплоизоляции.

При строительстве зданий из блоков методом заливки бетона не нужно привлекать дорогостоящее грузоподъемное оборудование. Данный материал не требует специальной защиты от плесени и микроорганизмов, в отличие от древесины. Он обладает высоким качеством, отвечает современным требованиям безопасности для здоровья людей и отличается длительным сроком эксплуатации. Дом, построенный из блоков, может простоять более 100 лет. При этом элементы не изменяют своих свойств, не теряют качества, прочности, теплопроводности и других высоких технических характеристик.

Преимущества полистиролбетона:

- высокая прочность;

- легкий вес;

- стойкость к воздействию морозов;

- стойкость к воздействию микроорганизмов;

- хорошие теплоизолирующие свойства;

- долговечность;

- низкая стоимость.

Технология изготовления полистиролбетонных блоков

Блоки из полистиролбетона можно сделать своими руками, если использовать инструкцию по их изготовлению.

Материалы и инструменты:

Состав полистиролбетона.

- бетономешалка;

- бетононасос;

- опалубка;

- цемент;

- песок;

- ПВГ;

- вода;

- различные добавки;

- совковая лопата.

Прежде всего до начала изготовления блоков необходимо определить, какой плотностью должен обладать материал. В зависимости от этого составляют требуемую пропорцию составных частей строительного материала. Разные растворы полистиролбетона обладают различной плотностью.

Если необходимо изготовить полистиролбетонные блоки, имеющие плотность 300, нужно подготовить составные компоненты в таких пропорциях:

- цемент 300 кг;

- ПВГ 0,85;

- вода 100 л;

- добавки 2%.

Если необходимо изготовить блоки из полистиролбетона, имеющие плотность 800, надо взять составные части в следующих пропорциях:

- цемент 300 кг;

- песок 500 кг;

- ПВГ 0,68;

- вода 140 л;

- добавки 2%.

Эти компоненты необходимо загружать в бетономешалку в определенной последовательности.

Технологическая схема процесса производства полистиролбетона.

- Прежде всего нужно подготовить необходимый объем ПВГ и загрузить его в бетономешалку. Затем добавляют необходимое количество воды. После этого загружают химические добавки.

- Потом включают бетономешалку и перемешивают находящиеся в ней компоненты в течение 2 минут.

- Затем в бетономешалку насыпают цемент в необходимом количестве.

- После этого бетономешалка перемешивает раствор в течение 3 минут. Должна получиться однородная поризованная смесь.

- В процессе производства работ необходимо добавлять деготь, при этом постоянно перемешивая раствор.

Деготь применяют как водоотталкивающий компонент.

Деготь применяют как водоотталкивающий компонент. - Предварительно подготавливают опалубку из досок для формирования блоков. Эти формы необходимо обработать машинным маслом.

- После приготовления раствора его наливают в подготовленные формы. Процесс схватывания бетона в блоках зависит от различных факторов: окружающая температура, активность вяжущих химических добавок, время застывания смеси.

- Обычно схватывание бетона продолжается около суток.

- После затвердевания смеси изготовленный блок вытаскивают из формы и кладут на ровную поверхность в прохладном помещении. Там их оставляют до полного высыхания.

Выполнять монтаж готовых бетонных блоков для строительства здания можно не раньше, чем через 3 недели.

Недостатки материала

Характеристики полистиролбетона.

Полистиролбетон обладает неоспоримыми преимуществами по сравнению с другими материалами, но он имеет и определенные недостатки.

Примерно после 20 циклов замораживания и оттаивания прочность полистиролбетона снижается, и материал начинает крошиться. Чтобы этого не произошло нужно покрывать здание достаточно толстым слоем штукатурки. Затем выполнять покраску стен.

Элементы являются огнеупорными, но под воздействием открытого пламени гранулы полистиролбетона начинают расплавляться. При этом на поверхности элементов образуются раковины, что приводит к деформации блоков. После этого требуется восстановление конструкции.

Если гранулы полистирола обладают низким качеством, то они могут высыпаться из бетона и образовывать в блоках пустоты.

Поэтому приобретая пенополистирол, необходимо удостовериться в том, что материал соответствует необходимым нормам.

Материал может впитывать влагу. По этой причине стены здания могут стать влажными.

Поэтому, учитывая преимущества и недостатки полистиролбетона, необходимо при изготовлении блоков подобрать необходимые пропорции для конкретных условий строительства. Если следовать инструкции по изготовлению блоков, то дом, построенный из них, будет прочным и сохранит свое качество более ста лет.

Если следовать инструкции по изготовлению блоков, то дом, построенный из них, будет прочным и сохранит свое качество более ста лет.

Готовим полистиролбетонные блоки своими руками

Дата: 02.04.2014

Этот довольно новый строительный материал быстро набрал популярность, особенно у индивидуальных застройщиков. И этому много объяснений – высокое качество, несложная технология укладки блоков, их приемлемая стоимость. Но есть и еще одно – возможность непосредственно на стройплощадке изготовить полистиролбетон своими руками, что гораздо удобнее и экономичнее, чем завозить готовую продукцию. Кроме того, это позволяет возводить конструкции любой формы и размеров, не ориентируясь на стандартные, методом заливки смеси в подготовленную опалубку.

Оглавление:

- Рекомендации

- Видео

Как правильно приготовить раствор — инструкция

1. Приготовление смеси. По этому вопросу существует множество мнений, иногда самых противоречивых. Поэтому нужно рассматривать данную статью как материал рекомендательного, общего характера.

Состав зависит от того, как полистиролбетон будет использован. Общая рекомендация приведена в таблице:

D200 | D300 | D400 | D500 | |

| Цемент М400 (кг) | 160 | 240 | 330 | 410 |

| Гранулы полистирола (м3) | 1,0 | |||

| Вода (л) | 90 — 100 | 110 — 120 | 130 — 150 | 150 — 170 |

| СДО (кг) | 1 – 1,1 | 0,9 — 1 | 0,8 – 0,9 | 0,7 – 0,8 |

Есть и другие мнения. Например, для 1 м3 бетона D200 нужно от 1,15 до 1,4 м3 пенопласта (зависит от способа применения). Цемент – 150 кг (марка не ниже М500).

Цемент – 150 кг (марка не ниже М500).

А вот еще рекомендация. Независимо от предназначения материала, состав одинаковый: цемент – 300 кг, пенопласт (гранулы) – 1,1 м3 на «куб» смеси. Если готовится D1200 (стеновой), то добавляется песок – 800 кг.

2. Замес. Можно делать или вручную, или использовать простейшее оборудование для производства полистиролбетона – бетономешалку. В первом случае перемешивать состав удобнее всего в старой ванне или большом корыте. Технология, как и для приготовления обычного бетона. Насыпаются цемент, песок и доливается вода.

Кроме этого, кто-то использует древесную смолу с мылом, кто-то деготь. Полученный состав перемешивается лопатами, и после достижения однородной консистенции добавляются гранулы пенопласта. Раствор все время приподнимается с краев и набрасывается в центр.

При перемешивании в бетономешалке сначала загружаются гранулы пенопласта и наливают воду (примерно 1/3). В течение 1 минуты все это «крутится». После этого – цемент. Еще через 1 минуту – смола и оставшаяся часть воды. Общее время работы механизма не должно превышать 5 минут.

После этого – цемент. Еще через 1 минуту – смола и оставшаяся часть воды. Общее время работы механизма не должно превышать 5 минут.

Практические советы

1. При самостоятельном приготовлении полистиролбетонных блоков своими силами нужно учесть ряд моментов:

- Прочность во многом зависит от размера гранул. Здесь мнения «теоретиков» и «практиков» несколько расходятся. Последние советуют или приобретать готовую «дробленку», или собрать самодельное приспособление для «разделки» пенопласта. Это обойдется дешевле (примерно в 2 раза), чем если покупать подготовленный компонент смеси по цене от 1 000 руб/м3.

- Для частного домостроения целесообразно приготовлять два состава: с плотностью 1 200 и 350 кг/м3. Первый отлично подходит для нагруженных частей здания, в первую очередь, стен. Второй, менее плотный, может использоваться для перегородок, обустройства стяжек, в качестве самонесущего утеплителя.

2. Если условия эксплуатации пенополистирола соответствуют норме, то его прочность с течением времени только увеличивается. На этом можно рационально сэкономить.

На этом можно рационально сэкономить.

3. Для приготовления теплоизоляционного состава лучше ориентироваться на плотность D200.

Что важно учесть

- Прочность полистиролбетона определяется качеством вяжущего (гипс, портланд- или шлакопортландцемент). При увеличение его доли в общей массе материал становится крепче, и при этом снижается теплопроводность.

- Для уменьшения стоимости продукта «самодеятельные» строители часть цемента заменяют песком. Это оправдано, если только нужно получить полистиролбетон плотностью более D1000. При этом доля песка не должна превышать 15%.

- При замесе раствора не следует полистирол закладывать сразу в полном объеме. Так его качественно перемешать не возможно, поэтому лучше добавлять порционно.

Мастера утверждают, что ожидаемого качества можно добиться только методом проб, на личном опыте. Даже полистиролбетон, приготовленный промышленным способом, часто не соответствует заявленным характеристикам.

Полистиролбетонные блоки своими руками | Про бетон

Современные строители любят использовать в работе материалы с совершенными эксплуатационными характеристиками, которые к тому же позволяют сократить время работы, уменьшить финансовые и силовые затраты. Постепенно традиционные строительные материалы отходят на второй план, а на их место приходит новинки.

Благодаря современным разработкам получается строить очень быстро и недорого здания, которые отличаются высочайшей прочностью, надежностью, а также длительным эксплуатационным периодом без существенного износа.

В настоящее время на пике популярности находятся такие материалы, как пенополистиролбетон и полистиролбетон. Эти материалы предлагаются в форме блоков, полностью готовых к использованию. Заметим, что полистирольные материалы можно изготовить непосредственно на строительной площадке. Другими словами, необязательно закупать готовые блоки на производстве.

Этот строительный материал имеет массу достоинств и при этом небольшую себестоимость. Полистиролбетон относится к легким разновидностям бетонных растворов, которые приготовлены на основе полистирола и гранулированного портландцемента.

Преимущества и недостатки материала

Жилой дом из полистиролбетона

По мнению специалистов, этот строительный материал можно считать идеальным, поскольку у него множество достоинств и почти нет недостатка. В первую очередь, стоит отметить экологическую чистоту полистиролбетона. Его можно использовать для строительства жилых помещений. В процессе эксплуатации, под воздействием солнечных лучей и влаги, из блоков не выделяются токсичные испарения, поэтому они безопасны для окружающей среды.

Как и обычный бетон, полистиролбетон имеет долгий срок службы. Этот материал примерно может прослужить более 100 лет даже при интенсивной эксплуатации. Еще одно достоинство такого материала заключается в стойкости к огню. Даже под воздействием высокой температуры он не разрушается.

Этот материал примерно может прослужить более 100 лет даже при интенсивной эксплуатации. Еще одно достоинство такого материала заключается в стойкости к огню. Даже под воздействием высокой температуры он не разрушается.

Материал не впитывает влагу и не разрушается в условиях повышенной влажности. Здание, которое построено с помощью полистиролбетона, не требует дополнительной теплоизоляции, поскольку сам материал обладает отличными теплоизоляционными характеристиками. По теплопроводности 50-сантиметровая стена из полистиролбетона равна кирпичной кладке, толщиной более 100 см.

Еще одним достоинством такого строительного материала являются отличные звукоизоляционные свойства. Блоки поддаются обработке, таким образом, их можно распиливать непосредственно на строительной площадке. Кроме этого стройматериал можно фрезеровать, сверлить и скреплять гвоздями. К поверхностям, сделанным из полистиролбетонных блоков, легко можно прикрепить любую конструкцию или элемент с помощью дюбелей.

Строительный материал соответствует всем требованиям и нормативам, которые действуют в строительной отрасли. Например, он выдерживает более 20 циклов заморозки и разморозки.

Сравнительные характеристики различных материалов и полистиролбетона:

| Материал | Плотность, кг/м3 | Коэффиц. теплопро-водности, Вт/(м*С) | Теплопотери, Вт/м2 | Толщина стены при Roпр=3.15, м. | Масса 1м2 стены, кг |

|---|---|---|---|---|---|

| кирпич глиняный полнотелый | 1700 | 0,81 | 54 | 2,55 | 4337,55 |

| кирпич глиняный (пустотность 20%) | 1400 | 0,43 | 28,67 | 1,35 | 1896,3 |

| кирпич силикатный | 1800 | 0,87 | 58 | 2,74 | 4932,9 |

| ячеистый бетон (автоклавный) | 550 | 0,18 | 17,5 | 0,55 | 303,19 |

| керамзитбетон | 850 | 0,38 | 26,67 | 1,18 | 1004,06 |

| дерево | 500 | 0,15 | 33,33 | 0,47 | 236,25 |

| ПОЛИСТИРОЛБЕТОН | 450 | 0,13 | 13,33 | 0,30 | 175 |

Состав и пропорции

Пенополистирол — это смесь компонентов. В его состав входит вода, цемент и пенополистирольная крошка. Примечательно, что песок в состав такого строительного материала не входит. Например, для смешивания пенополистиролбетона плотностью 200 кг на кубический метр необходимо взять 100 л воды, 0,84 кубометра пенополистирольной крошки и 200 кг цемента.

В его состав входит вода, цемент и пенополистирольная крошка. Примечательно, что песок в состав такого строительного материала не входит. Например, для смешивания пенополистиролбетона плотностью 200 кг на кубический метр необходимо взять 100 л воды, 0,84 кубометра пенополистирольной крошки и 200 кг цемента.

Если нужно смешать материал плотностью 250 кг на кубометр, то нужно взять на 20 л больше воды и на 50 кг больше цемента. При этом количество пенополистирольной крошки остается тоже самое. При смешивании состава плотностью 300 кг на кубометр нужно 150 л воды и 300 кг цемента. Пенополистирольная крошки понадобится всего 0,84 кубометра.

Полистиролбетонный блок

Чтобы полученный состав имел все необходимые свойства, необходимо точно соблюдать пропорции. Если будет нарушена количество того или иного элемента, то уменьшится прочность, теплоизоляционные свойства или гидрофобные характеристики. Строители иногда добавляют в состав компоненты, которые улучшают свойства пенополистиролбетона. Например, иногда в состав вводятся специальные волокна, которые сводят к минимуму любые деформации, которые могут возникнуть в результате усадки, колебания температур или большой несущей нагрузки.

Например, иногда в состав вводятся специальные волокна, которые сводят к минимуму любые деформации, которые могут возникнуть в результате усадки, колебания температур или большой несущей нагрузки.

Что понадобится для работы?

Чтобы сделать полистиролбетонные блоки, необходимо использовать специальное оборудование. В первую очередь, понадобится бетономешалка, с помощью которой готовится состав. Если нужно немного раствора, то вместо бетономешалки можно использовать дрель с миксерной насадкой. Перед добавлением каждого компонента необходимо его взвесить. Далее тщательно перемешивается раствор, чтобы все компоненты равномерно распределились.

Чтобы бетонный раствор получил необходимые свойства, нужно четко соблюдать технологию производства.

Вполне можно сделать блоки и своими руками. В первую очередь, нужно замешать раствор, как было описано выше. После этого он развивается в формы и оставляется для застывания. Кроме этого пенополистиролбетон можно сразу вылить в готовую деревянную опалубку на стройке.

Полезные рекомендации

Пенополистирольные гранулы

Важно использовать гранулы правильной фракции, поскольку от этого зависит прочность материала. Чем более мелкий материал будет использован для замеса, тем выше прочность материала. В индивидуальном строительстве лучше сразу готовить раствор нескольких разных плотностей.

Более плотный материал можно использовать для возведения стен зданий, а состав с меньшей плотностью применить для стяжки пола, в качестве утеплителя или для строительства перегородок внутри здания, которые не имеют несущей нагрузки.

Вывод

Пенополистиролбетон — это новый строительный материал, который обладает оптимальной совокупностью эксплуатационных характеристик. Благодаря своим свойствам он получил огромную популярность в строительной сфере. Этот материал с успехом используется в индивидуальном строительстве, а также при возведении многоэтажных домов и промышленных комплексов.

Стеновой полистиролбетонный блок

Блоки легко можно сделать своими руками, что позволяет существенно сэкономить бюджет, выделенный на строительство.

Пенополистирол имеет небольшой вес, поэтому для работы с ним не нужна грузоподъемная техника. Он хорошо сохраняет тепло в помещении и препятствует проникновению шума извне.

Подробно в видео

Полистиролбетон своими руками: как сделать, состав, пропорции

Полистиролбетон объединил в себе отличную теплоизоляцию и прочность. Сфера его применения очень широка: от возведения стен до утепления перекрытий и пола. Этот материал активно используется в промышленном и частном строительстве. Блоки из гранул полистирола и бетона имеют легкий вес, а процесс изготовления практически не отличается от приготовления других строительных смесей. Имея в запасе необходимое количество материалов можно своими руками сделать блоки и построить из них любое здание.

Содержание статьи

Особенности и свойства материала

Полистиролбетон – это легкий вид бетона. Его плотность не более 1800 кг/м3, но он прочнее других разновидностей этой группы материалов. В состав смеси для приготовления блоков входят:

- Гранулы полистирола. Всем привычнее видеть этот материал спрессованным в листы пенопласта. Для приготовления полистиролбетона используются шарики диаметром до 8 мм. Они придают готовым блокам отличные теплоизоляционные свойства и обеспечивают легкий вес изделий.

- Цемент. Для блоков используется смесь марки М400 и выше. Она создает прочный каркас изделия и надежно связывает гранулы полистирола.

- Песок. Не обязательный компонент. Выступает в качестве наполнителя. Его количество не должно превышать 15% от общей массы смеси.

- Синтетические волокна. Этот компонент добавлять так же не обязательно, но его присутствие в составе снизит вероятность мелких трещин и деформаций в результате перепадов температур и усадки блоков.

- Пластификаторы. Подойдут поверхностно-активные вещества (ПАВ), такие, как моющее средство для посуды или недорогой шампунь, в промышленном производстве используется обмыленная древесная смола. Эти добавки необходимы для равномерного распределения гранул внутри смеси, без них полистирол будет всплывать на поверхность.

Гранулы полистирола в небольшом количестве почти не влияют на прочностные характеристики бетона, но значительно улучшают теплоизоляцию. Шарики на 80% состоят из воздуха и лишь на 20% из самого материала, размер ячеек внутри гранул менее 1 мм.

Технические характеристики материала зависят от плотности блоков, то есть соотношения пропорций бетонной смести и полистирола. По структуре выделяют три разновидности:

- Плотную;

- Поризованную;

- Крупнопоризованную.

Без использования специальных установок для смешивания компонентов можно приготовить только первую. Готовые блоки имеют низкую теплопроводность и паропроницаемость. Материал плохо впитывает влагу, тем не менее, нуждается в защите в виде слоя штукатурки или облицовочного кирпича. Это обусловлено ограниченным циклом замерзания и оттаивания, некоторые виды блоков приобретают трещины уже через 20 циклов. Кроме этого атмосферные осадки могут вымывать гранулы, расположенные близко к поверхности, в результате в полистиролбетоне образуются пустоты.

Материал плохо впитывает влагу, тем не менее, нуждается в защите в виде слоя штукатурки или облицовочного кирпича. Это обусловлено ограниченным циклом замерзания и оттаивания, некоторые виды блоков приобретают трещины уже через 20 циклов. Кроме этого атмосферные осадки могут вымывать гранулы, расположенные близко к поверхности, в результате в полистиролбетоне образуются пустоты.

Преимущества

Основное преимущество полистиролбетона перед другими подобными строительными материалами в том, что при малой плотности и легком весе он обладает самыми низкими показателями теплопроводности. Ему присущи и другие особенности, которые выгодно отличают этот материал:

- Экологически чист и безопасен;

- Не поддается горению;

- Может быть изготовлен прямо на месте стройки;

- Блокам легко придается любая форма, для резки может быть использована пила;

- Благодаря небольшому весу отсутствует необходимость в использовании спецтехники;

- Без последствий выдерживает температуру от -55 до 70 градусов;

- Универсален в использовании;

- Срок службы строения из полистеролбетона при правильном приготовлении смеси и качественной защите от атмосферных явлений – 100 лет.

Готовые блоки – дорогостоящий материал, но если закупить все компоненты и приготовить изделия самостоятельно, то затраты существенно снизятся. Поэтому возможность все работы произвести своими руками, так же можно считать одним из достоинств материала.

Недостатки

Идеального строительного материала не существует. При всех весомых преимуществах полистиролбетон все же имеет некоторые недостатки:

- Блоки не горят, но под воздействием высоких температур гранулы плавятся, в результате образуются пустоты, которые снижают качество теплоизоляции;

- Полистиролбетон не пропускает пар, поэтому в строении необходимо будет предусмотреть установку хорошей вентиляции;

- Гранулы, расположенные близко к поверхности стенок, могут вымываться и отваливаться, чтобы этого избежать, готовую стену необходимо защитить штукатуркой, шпаклевкой или другой облицовкой.

Недостатки можно нивелировать, если подойти к процессу строительства внимательно. Многих смущает высокая стоимость материала, но если учесть, что нет необходимости в дополнительном утеплении, а также то, что срок эксплуатации блоков большой, то вложение вполне выгодное.

Многих смущает высокая стоимость материала, но если учесть, что нет необходимости в дополнительном утеплении, а также то, что срок эксплуатации блоков большой, то вложение вполне выгодное.

Сфера применения

Полистиролбетон практически универсальный материал для частного строительства. Он может быть использован на всех стадиях возведения здания и отлично справится со своими задачами:

- Для возведения несущих стен. Нужно приготовить растров плотностью 600 – 800 кг на 1 м3. Лучше использовать цемент марки М500.

- Для утепления пола и межэтажных перекрытий. Плотность раствора 350-600 кг на 1 м3. Подойдет цемент марки М400 и выше.

- Для внутренних перегородок. Состав такой же, как и для утепления.

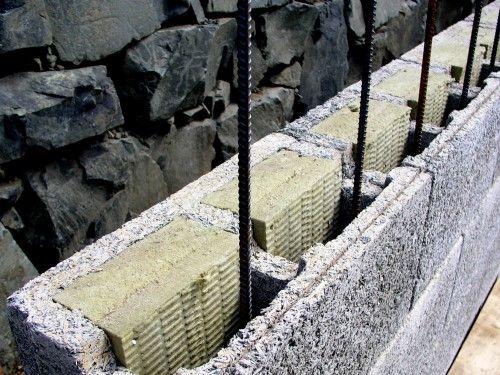

Для строительства стен и перегородок потребуется изготовить блоки. Для утепления нужно использовать жидкий раствор в качестве стяжки. Иногда материал применяют для утепления стен, тогда необходимо соорудить опалубку и залить в нее смесь. В данном случае важно предусмотреть армирование, чтобы слой полистиролбетона не рассыпался.

Прежде чем готовить смесь необходимо определить какое качество в конкретном случае важнее – теплоизоляция или прочность, и подобрать нужное соотношение основных компонентов.

Приготовление полистиролбетона своими руками

Блоки из этого материала разделяют по маркам. В зависимости от назначения смеси меняется соотношение компонентов и соответственно марка. Для утепления достаточно изготовить раствор марки D 200-300, для возведения стен – D 350-450, для несущих конструкций – D 500.

Пропорции для приготовления утеплителя (D 200-300):

- Цемент – 160 кг;

- Гранулы полистирола – 30 кг;

- Вода – 100 л;

- Пластификатор – 1 кг.

Пропорции для изготовления блоков (D 350-450):

- Цемент – Цемент – 190 кг;

- Гранулы полистирола – 10 кг;

- Песок – 110 кг;

- Пластификатор – 10 кг;

- Вода – 115 л.

Пропорции для несущих конструкций (D 500):

- Цемент – 215 кг;

- Полистирол – 11 кг;

- Песок – 180 кг;

- Пластификатор – 5 кг;

- Вода – 130 л.

Количество воды можно корректировать, если смесь получилась сухой или жидкой. Правильный состав должен быть однородной густой консистенции, не крошится и не рваться, но и не растекаться слишком сильно.

Подготовка

Смешивать компоненты можно вручную. Для этого потребуется большая емкость, типа ванны и лопата. При этом состав нужно сгребать с краев и забрасывать в центр.

Быстрее и легче работа пойдет, если в распоряжении имеется бетономешалка. Но пригодна исключительно модель принудительного действия, в гравитационной – гранулы полистирола всегда будут находиться на поверхности и однородной смеси получить не удастся.

Если смесь будет использована для стяжки или утепления, необходимо подготовить опалубку с армированием. Для изготовления строительных блоков нужны деревянные или металлические формы. Предварительно их смазывают машинным маслом, чтобы готовые изделия легко отделялись. Формы могут быть любого размера, но чем они больше, тем выше вероятность того, что блок сломается при извлечении.

Следует предусмотреть место для окончательной просушки готовых блоков. Оно должно быть защищено от осадков и прямого солнечного света, хорошо проветриваться.

Этапы работ

Самое главное в приготовлении смеси – соблюдение пропорций и последовательности загрузки компонентов в емкость. От этого зависит насколько качественным получится материал.

Этапы приготовления в бетономешалке:

- В емкость вылить воду и разбавить в ней пластификаторы.

- Высыпать гранулы и перемешивать в течение несколько минут, чтобы они набрали воду и равномерно распределились в толще воды.

- Добавить цемент, если нужно – песок и армирующие волокна. Перемешать до однородного состояния.

Вся работа займет не более 5-10 минут, после чего можно использовать смесь по назначению. Процесс приготовления полистиролбетонных блоков в бетономешалке представлен на видео.

При ручном замесе все составляющие загружают одновременно.

Готовый состав выливают в опалубку или формы. Извлекать блоки из форм можно через 2-3 дня. После этого их нужно досушить еще в течение 2 недель, этот срок может изменяться в зависимости от температуры и влажности окружающего воздуха.

Рекомендации по работе с блоками из полистиролбетона

Материал имеет недостатки. Чтобы свести их к минимуму, специалисты используют проверенные на собственном опыте правила:

- Для изготовления блоков используйте только качественный, сертифицированный полистирол в гранулах. Народные умельцы уже испробовали добавлять вместо них кусочки экструдированного полистирола, но технические характеристики подобного материала еще не изучены.

- Отмеряйте пропорции как можно точнее, и обязательно добавляйте пластификаторы.

- При кладке блоков используйте специальный клей, а не цементный раствор.

- Каждый третий ряд кладки армируйте металлическими прутьями.

- Хорошо просушите блоки после извлечения их из форм.

Длительность сушки зависит от размера блоков, температуры и влажности воздуха и варьируется от 1 недели до месяца.

Длительность сушки зависит от размера блоков, температуры и влажности воздуха и варьируется от 1 недели до месяца. - Наружную сторону стены из полистиролбетона покройте слоем штукатурки или обложите кирпичом.

Полистиролбетон отлично подходит для частного строительства. Он пригоден как для жилых, так и для нежилых сооружений. Производить блоки можно самостоятельно, прямо на месте стройки. С ними легко работать – их вес намного меньше, чем кирпича и обычного бетона, за счет этого отпадает необходимость в привлечении специальной техники и дополнительной рабочей силы.

Похожие статьи

Кирпичи из ячеистого бетона с заполнителем из вторичного пенополистирола

Кирпичи из ячеистого бетона были получены с использованием легкого раствора с заполнителем из вторичного пенополистирола вместо песчаных материалов. После определения свойств блока (впитываемость, прочность на сжатие и растягивающие напряжения) было установлено, что этот кирпич соответствует требованиям стандартов кладки, применяемых в Мексике. Полученный материал легче коммерческих, что облегчает их быструю обработку, контроль качества и транспортировку.Он менее проницаем, что помогает предотвратить образование влаги, сохраняя при этом прочность благодаря большей адгезии, проявляемой сухим полистиролом. Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта. Кроме того, он экономичен, поскольку использует перерабатываемый материал и обладает свойствами, которые предотвращают износ, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

Полученный материал легче коммерческих, что облегчает их быструю обработку, контроль качества и транспортировку.Он менее проницаем, что помогает предотвратить образование влаги, сохраняя при этом прочность благодаря большей адгезии, проявляемой сухим полистиролом. Он был более гибким, что делало его менее уязвимым к растрескиванию стен из-за смещения грунта. Кроме того, он экономичен, поскольку использует перерабатываемый материал и обладает свойствами, которые предотвращают износ, увеличивая срок его службы. Мы рекомендуем использовать полностью сухой EP в сухой среде, чтобы получить наилучшие свойства кирпича.

1.Введение

Легкий строительный раствор может быть получен различными способами и в основном зависит от воздушного фактора, то есть уменьшение плотности материала заключается во включении в его структуру воздуха, что можно осуществить путем замены крупного заполнителя (песка) на воздуха. Таким образом, включение воздуха в структуру материала способствует образованию пузырей (пустого пространства) внутри бетона или раствора. Поэтому, когда он высыхает, воздушные отверстия образуют легкий материал. Этот тип бетона известен как ячеистый бетон .Было предложено определить легкий бетон как бетон, изготовленный с легким заполнителем или без заполнителя, что позволяет получить вес меньше, чем у обычного бетона 2400 кг/м 3 [1].

Поэтому, когда он высыхает, воздушные отверстия образуют легкий материал. Этот тип бетона известен как ячеистый бетон .Было предложено определить легкий бетон как бетон, изготовленный с легким заполнителем или без заполнителя, что позволяет получить вес меньше, чем у обычного бетона 2400 кг/м 3 [1].

Что касается использования полистирола в бетонах, в литературе упоминается использование гранул пенополистирола (ЭП) в качестве легкого заполнителя как в бетонах, так и в строительных растворах, содержащих микрокремнезем в качестве дополнительного вяжущего материала. Видно, что полученные бетоны имеют плотность от 1500 до 2000 мкг/м 3 с соответствующей прочностью от 10 до 21 мПа [2].Другое исследование посвящено использованию шариков из пенополистирола (EPS) и нерасширенного полистирола (UEPS) в качестве легкого заполнителя в бетонах, содержащих летучую золу в качестве дополнительного вяжущего материала. Легкие бетоны с широким диапазоном плотностей бетона (1000–1900 кг/м 3 ) изучались в основном на прочность на сжатие, предел прочности на разрыв, миграцию влаги и поглощение. Результаты показывают, что при сопоставимом размере заполнителя и плотности бетона бетон с заполнителем UEPS показал прочность на сжатие на 70% выше, чем заполнитель EPS [3].

Результаты показывают, что при сопоставимом размере заполнителя и плотности бетона бетон с заполнителем UEPS показал прочность на сжатие на 70% выше, чем заполнитель EPS [3].

Мелкие микрокремнеземы значительно улучшили сцепление между гранулами EP и цементным тестом и увеличили прочность на сжатие EP бетона. Исследования показали, что пенополистирол плотностью 800–1800 кг/м 3 и прочностью на сжатие 10–25 МПа можно получить путем частичной замены крупного и мелкого заполнителя гранулами пенополистирола. Кроме того, добавление стальной фибры значительно улучшило усадку при высыхании [4].

Другое исследование показывает сравнение механических свойств бетонов EP, содержащих летучую золу, с литературными данными по бетонам, содержащим в качестве связующего только обычный портландцемент [5].В исследованиях предлагается разработка класса конструкционных полистирольных заполнителей с широким диапазоном плотностей бетона от 1400 до 2100 кг/м 3 путем частичной замены крупного заполнителя полистирольным заполнителем в контрольных бетонах [6].

Латекс стирол-бутадиенового каучука в качестве полимерной добавки применялся в легком пенополистирольном (ЭП) бетоне. Было исследовано влияние условий отверждения и соотношения полимер-цемент на прочность на сжатие и изгиб модифицированных полимерами EP-бетонов [7].Затвердевший бетон, содержащий химически обработанные гранулы пенополистирола, показал, что на прочность, жесткость и химическую стойкость полистиролбетона постоянной плотности влияет водоцементное отношение [8].

В первой части этого исследования, основанного на определении и характеристиках легкого бетона, был проведен поиск перерабатываемого материала с низкой плотностью, который можно было бы перерабатывать с использованием дешевого устойчивого метода переработки. Этим материалом был пенополистирол (EP).С помощью этого материала был получен раствор, в котором крупные заполнители были полностью заменены частицами с низкой плотностью. Итак, кирпичи состоят из переработанного пенополистирола в качестве заполнителя и коммерческого портландцемента в качестве связующего. В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются ни пуццоланы, ни добавки, ни дополнительные заполнители. В этом предыдущем исследовании этот материал имел хорошее сцепление с гидратированным цементом, а наилучшие механические свойства ячеистого бетона были получены при соотношении вода/цемент, равном 0.4 и 600 мкг пенополистирола [9].

В отличие от большинства работ, опубликованных в литературе, в этом растворе не используются ни пуццоланы, ни добавки, ни дополнительные заполнители. В этом предыдущем исследовании этот материал имел хорошее сцепление с гидратированным цементом, а наилучшие механические свойства ячеистого бетона были получены при соотношении вода/цемент, равном 0.4 и 600 мкг пенополистирола [9].

На втором этапе, ядром данного исследования, и с определенной технологией, специфическим технологическим применением раствора из вторсырья было изготовление ячеистого кирпича. Они должны быть конкурентоспособными по цене, качеству, механическим и физическим свойствам по сравнению с существующими на рынке. Кроме того, ячеистые кирпичи должны использовать экологически чистый материал, пригодный для вторичной переработки.

2. Методы и приемы

Операции, перечисленные ниже, позволили изготовить и провести механическую и физическую оценку кирпичей из ячеистого бетона; (i) получение и измельчение ЭП; (ii) применение водоцементного отношения 0. 4; (iii) производство ячеистого бетона; (iv) изготовление кирпича с использованием стальных форм диаметром ? см; (v) расформовка и получение сухой массы кирпича; (vi) испытания на впитывание, сжатие и растяжение; Стандарт ASTM C67-03a включает три теста [10]; (vii) отчет о результатах; (viii) сравнение результатов с заявленными значениями некоторых коммерческих кирпичей в Мексике. Прочность на сжатие легкого бетона из пенополистирола (EPS) значительно увеличивается. с уменьшением размера гранул ЭПС [11, 12].Кроме того, другое исследование включает три размера частиц полистирола (1, 2,5 и 6,3 мкм) в бетоне и делает вывод, что размер 1 мкм имеет большее сопротивление сжатию [12]. Затем, поскольку целью проекта было повторное использование перерабатываемого материала, такого как пенополистирол, размеры частиц зависели от устойчивого и дешевого процесса измельчения. На самом деле достигнутые размеры (2–4 мкм) были очень близки к тем, о которых сообщается как о большей прочности на сжатие [12].

В первую очередь проводился поиск отходов ЭП.Эти остатки ВП были получены в основном из упаковки компьютеров. После того, как материал был собран, его измельчали с водой в кухонном блендере, потому что без воды не было бы измельчения. Полученный размер частиц составлял 2–4 мкм. Затем удаляли избыток воды и сушили ЭП в естественных условиях, без использования печей.

В соответствии с предыдущими исследованиями, ячеистый бетон был получен путем смешивания 600 мкг полистирола и водоцементного отношения 0,4. В качестве цемента использовали CPC (композитный портландцемент).

Следует отметить, что одним из важных факторов, повлиявших на это исследование, была высокая влажность окружающей среды в месте проведения исследования (Росарио, Аргентина). Этот факт привел к получению жидкого композита, который позволял легко заполнять стальные формы.

Были испытаны два типа образцов, обозначенных буквами А и В, с размерами мкм. Тип А имел водоцементное отношение 0,4, вес 0,600 кг ЭП в полувлажном состоянии и возраст 28 дней. Тип В имел такое же водоцементное отношение, но с массой полусухого ЭП 0,520 кг. Возраст B-теста составил всего 14 дней из-за окончания проекта.

Тип В имел такое же водоцементное отношение, но с массой полусухого ЭП 0,520 кг. Возраст B-теста составил всего 14 дней из-за окончания проекта.

Из-за условий влажности окружающей среды, когда мы сушим влажный полистирол (получаемый материал для процесса измельчения) в течение 7 дней, мы получили вес 600 мкг для кирпичей А и В. Сразу же мы обрабатываем кирпичи А (с 600 мкг) на первом этапе проекта. Затем, когда через 28 дней был использован оставшийся полистирол, мы заметили, что вес уменьшился.Поэтому этот оставшийся материал был разделен и использован в пяти кирпичах B. Таким образом, кирпичи B содержали 520 мкг полистирола. Поэтому кирпичи А были изготовлены из «полувлажного» полистирола, а кирпичи В — из «полусухого» полистирола. Полностью сухую массу ЭП мы не получили из-за состояния локальной сырости окружающей среды.

Уровни влажности окружающей среды для «полувлажного» и «полусухого» полистирола были одинаковыми; разница заключалась во времени воздействия в этих условиях. Влажность окружающей среды в этом месте в дни проведения эксперимента составляла 62–95 % [14] (Росарио, Аргентина, август 2012 г.).Полистирол, названный «полувлажным», выдерживался 7 дней в этой среде и 28 дней в «полусухом».

Влажность окружающей среды в этом месте в дни проведения эксперимента составляла 62–95 % [14] (Росарио, Аргентина, август 2012 г.).Полистирол, названный «полувлажным», выдерживался 7 дней в этой среде и 28 дней в «полусухом».

Через 27 дней для кирпичей А и 13 дней для кирпичей В кирпичам было проведено испытание на абсорбцию (данное экспериментальное испытание требует 24 ч [10] насыщения кирпичей для его оценки). Таким образом, результаты испытаний на абсорбцию были получены через 28 дней для кирпичей А и через 14 дней для кирпичей В при испытаниях на сжатие и растяжение.

Теоретически при хранении во влажной среде около 90% прочности набирается в течение первых 28 дней.Основным критерием оценки прочности бетона на сжатие является прочность бетона на 28-е сутки. Образец бетона испытывается через 28 дней, и результат этого испытания рассматривается как критерий качества и жесткости этого бетона [15].

3. Результаты и обсуждение

Статистическая оценка процента абсорбции А и В представлена в таблице 1. Для измерения абсорбционных свойств стандарт ASTM C67-03a указывает, что материал выдерживают погруженным в воду в течение 24 часов. [10].Процент поглощения определяли по (1) [10]. Сухая и насыщенная массы ( и , соответственно) кирпича были до и после его насыщения соответственно:

Для измерения абсорбционных свойств стандарт ASTM C67-03a указывает, что материал выдерживают погруженным в воду в течение 24 часов. [10].Процент поглощения определяли по (1) [10]. Сухая и насыщенная массы ( и , соответственно) кирпича были до и после его насыщения соответственно:

Из Таблицы 1 мы заметили, что кирпич В (полусухой ЕР) имеет меньшую абсорбцию, чем кирпич А (полувлажный ЕР). Хотя время исследования кирпича В вдвое меньше, чем А, тенденция к увеличению поглощения очень мала. Таким образом, очевидно, что этот материал может уменьшить влажность, образующуюся в стенах, построенных из других типов кирпичей, поглощение которых выше из-за типа используемых заполнителей, таких как песок.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Статистические результаты сжимающего испытания [10] обоих типов образцов площадью ?мм приведены в табл. 1. Следует напомнить, что возраст кирпичей А составлял 28 дней, а возраст кирпичей В – 14 дней. Из-за вышеизложенного различия в силе могут быть оправданы.Также можно заметить, что тенденция к увеличению прочности продолжается в образцах В, и она превысит значение, достигнутое образцами типа А, благодаря большей адгезии (меньшему поглощению), создаваемой полусухим ЕР.

Прочность на растяжение или модуль разрыва [10] рассчитывали как

где — предел прочности при растяжении или модуль разрыва (МПа), приложенная максимальная нагрузка (кг), — расстояние между опорами (см) (рассчитывается как длина образца минус 2 дюйма, поскольку опоры находятся на расстоянии 1 дюйм от каждого конца) , — горизонтальное расстояние от точки приложения нагрузки до места возникновения трещины (см), и — соответственно ширина и толщина образца (см).

Статистические результаты испытания на растяжение образцов типов A и B показаны в таблице 1. Они были определены по (2).

Из таблицы 1 среднее значение предела прочности при растяжении для образцов А и В составляет 2,195 и 1,632 МПа соответственно. Образец типа В показал частичную прочность на растяжение по сравнению с той, которая может развиться за 28 дней.

Предполагая, что традиционные бетонные кирпичи с крупным заполнителем и кирпичи из обожженной глины имеют очень низкие значения прочности на растяжение, приблизительно равные 0. в среднем 8?МПа [13]. Таким образом, EP придает кирпичу свойства изгиба, которые способствуют стабильности стены, особенно когда он испытывает восходящие и нисходящие движения, вызванные проблемными грунтами, такими как расширяющиеся и просадочные грунты, изменения уровня грунтовых вод и землетрясения, среди прочего. Поэтому этот материал уменьшает появление трещин в стене. Этот аспект не учитывался при изготовлении традиционных кирпичей.

в среднем 8?МПа [13]. Таким образом, EP придает кирпичу свойства изгиба, которые способствуют стабильности стены, особенно когда он испытывает восходящие и нисходящие движения, вызванные проблемными грунтами, такими как расширяющиеся и просадочные грунты, изменения уровня грунтовых вод и землетрясения, среди прочего. Поэтому этот материал уменьшает появление трещин в стене. Этот аспект не учитывался при изготовлении традиционных кирпичей.

Бетон вряд ли можно считать однородным, поскольку свойства его составляющих различны, и он в некоторой степени анизотропен.Тем не менее подход механики разрушения помогает понять механизм разрушения бетона. Фактические пути разрушения обычно следуют по границам раздела самых крупных частиц заполнителя и прорезают цементное тесто, а иногда и сами частицы заполнителя [16].

Как и в бетоне, пути разрушения обычно следуют по границе раздела частиц полистиролового заполнителя и прорезают цементное тесто и сами частицы заполнителя. При сжатии трещины примерно параллельны приложенной нагрузке, но некоторые трещины образуются под углом к приложенной нагрузке (рис. 1).Параллельные трещины вызваны локализованным растягивающим напряжением в направлении, нормальном к сжимающей нагрузке; наклонные трещины возникают из-за обрушения, вызванного развитием плоскостей сдвига. Следует отметить, что картины разрушения испытания на сжатие относятся только к прямым напряжениям [16].

1).Параллельные трещины вызваны локализованным растягивающим напряжением в направлении, нормальном к сжимающей нагрузке; наклонные трещины возникают из-за обрушения, вызванного развитием плоскостей сдвига. Следует отметить, что картины разрушения испытания на сжатие относятся только к прямым напряжениям [16].

При испытании на изгиб максимальное растягивающее напряжение достигается в нижнем волокне испытательной балки, поэтому трещины расположены вертикально и находятся вблизи точки приложения нагрузки (рис. 2).При испытании на растяжение верхняя поверхность подвергается сжатию, а нижняя поверхность подвергается растяжению. Концентрация напряжения в вершине трещины фактически является трехмерной, но наибольшая слабость возникает, когда ориентация трещины перпендикулярна направлению приложенной нагрузки. В действительно хрупком материале (равномерное распределение напряжения) энергия, выделяемая при начале распространения трещины, достаточна для продолжения этого распространения, поскольку по мере расширения трещины максимальное напряжение увеличивается, а предел хрупкого разрушения снижается. В результате процесс ускоряется. В случае неравномерного напряжения (например, при изгибе) распространение трещины блокируется дополнительно окружающим материалом при более низком напряжении [16].

В результате процесс ускоряется. В случае неравномерного напряжения (например, при изгибе) распространение трещины блокируется дополнительно окружающим материалом при более низком напряжении [16].

В таблице 2 показаны результаты свойств, полученных на образцах. Они сравниваются с параметрами, о которых сообщается в другом месте [13]. Из этой таблицы видно, что кирпич ЭП легче остальных, что облегчает его разработку, производство и транспортировку. Затем этот материал обладает свойством низкой впитываемости, что помогает предотвратить возможную влажность стен.Кроме того, этот материал устойчив, так как его прочность на сжатие (с полусухим EP) аналогична заявленным максимальным коммерческим значениям, которые, возможно, могут превышать при использовании EP в сухом состоянии. Наконец, этот материал может быть в четыре раза более гибким, чем некоторые коммерческие блоки, что делает его менее уязвимым для возможных трещин в стенах, вызванных восходящими или нисходящими движениями подстилающего грунта.