ᐅ Струбцина своими руками — Самодельные струбцины в домашних условиях

share.in Facebook

share.in Telegram

share.in Viber

share.in Twitter

Содержание:

Столярные струбцины — очень полезный инструмент при работе с деревянными заготовками и деталями. Они помогают закрепить детали при их обработке или склеивании, позволяя добиться их правильного соединения и высокого качества обработки. Струбцины не обязательно покупать в специализированных магазинах — можно сделать их самостоятельно. Если следовать инструкции, то качество струбцины практически ни в чем не будет уступать фирменных изделиям. Самое главное, что для изготовления можно использовать подручные материалы и всего несколько видов электроинструмента.

Любая струбцина состоит из рамки и зажимного механизма. Рамка отвечает за то, чтобы вся конструкция была жесткой, а зажимной механизм фиксирует деталь. По сути, струбцины очень похожи на тиски. Однако их точное строение может варьироваться — существует несколько типов струбцин, которые отличаются особенностями применения и силой сжатия. Можно также создавать струбцины одного и того же типа, но разного размера — от этого будет зависеть максимальный размер заготовки, которую можно зажать, и усилие, прикладываемое к ней.

Однако их точное строение может варьироваться — существует несколько типов струбцин, которые отличаются особенностями применения и силой сжатия. Можно также создавать струбцины одного и того же типа, но разного размера — от этого будет зависеть максимальный размер заготовки, которую можно зажать, и усилие, прикладываемое к ней.

Далее мы рассмотрим изготовление трех вариантов струбцин:

- винтовой;

- быстрозажимной;

- трубной.

Струбцина винтового типа

Инструмент, сделанный по этой технологии, хорошо подойдет для того, чтобы фиксировать заготовки из дерева, фанеры, ДСП, ДВП, ОСБ, доски и не слишком толстый брус. Вы можете самостоятельно выбрать масштаб струбцины, однако в остальном при изготовлении лучше придерживаться инструкции:

- Перенесите шаблоны каждой детали на деревянную заготовку. Лучше всего использовать не сосну, а породы древесины с большим запасом прочности.

- Вырежьте из дерева детали по контуру при помощи электрического лобзика.

Все неровности можно подправить напильником. Для шлифовки готовых вырезанных деталей используйте наждачку.

Все неровности можно подправить напильником. Для шлифовки готовых вырезанных деталей используйте наждачку. - В детали «челюсти» необходимо проделать отверстие, в которое войдет осевой болт. В верхней детали нужно немного удлинить отверстие, используя круглый напильник. Длина отверстия должна составлять 1,5-2,5 диаметра осевого болта.

- Проделайте в рукоятке отверстие для гайки. Его номер должен совпадать с номером гаечного ключа. С помощью надфиля сделайте его шестигранным. Для установки гайки можно выбрать эпоксидный или цианакриловый клей.

- Соберите все части вместе. Осевой болт нужно зафиксировать в нижней «челюсти» клеем, затем посадить заднюю петлю на шурупы. После того, как наденете верхнюю «челюсть» и подложите шайбу, можно устанавливать рукоятку. На поверхности, которые будут непосредственно зажимать детали, лучше прикрепить накладки из мягкого материала.

Быстрозажимная струбцина из дерева

Чтобы сделать F-образную струбцину, придется потратить немного больше усилий, чем на изготовление винтовой. Зато такой инструмент неплохо ускорит рабочий процесс.

Зато такой инструмент неплохо ускорит рабочий процесс.

- Нанесите контуры заготовок на древесину. Важно точно соблюдать пропорции и правильно указывать места для будущих отверстий под штифты.

- Вырежьте электрическим лобзиком детали. Затем проделайте прорези для осевой пластины и в подвижной губке. Паз для кулачкового рычага нужно будет выбрать, используя стамески.

- С помощью дрели сделайте отверстия под штифты. Сначала пройдитесь по поверхности каждой детали напильником, а затем — наждачкой.

- Возьмите полосу металла и вырежьте из нее осевую пластину. Отшлифуйте ее, а потом просверлите отверстия для штифтов.

- Соберите струбцину, прикрепив губки к пластине штифтами. В подвижную губку нужно вставить кулачок. После этого приклейте рабочие мягкие накладки.

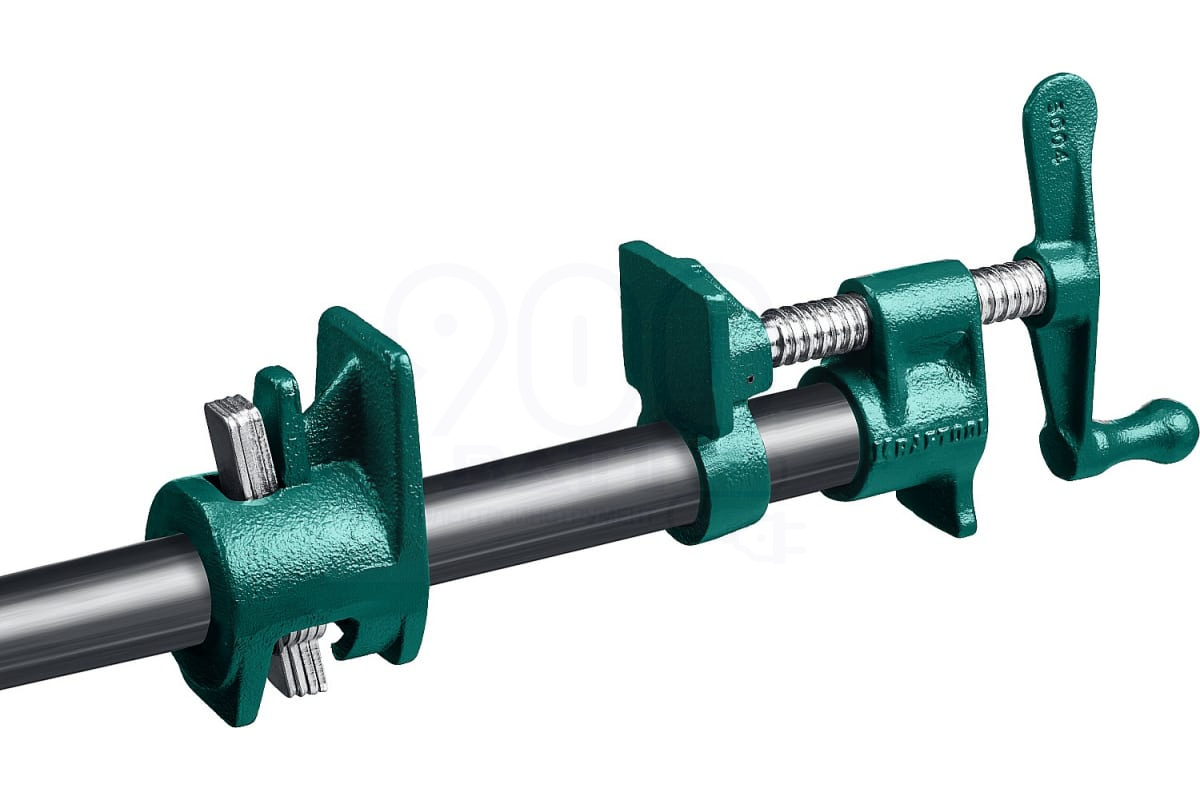

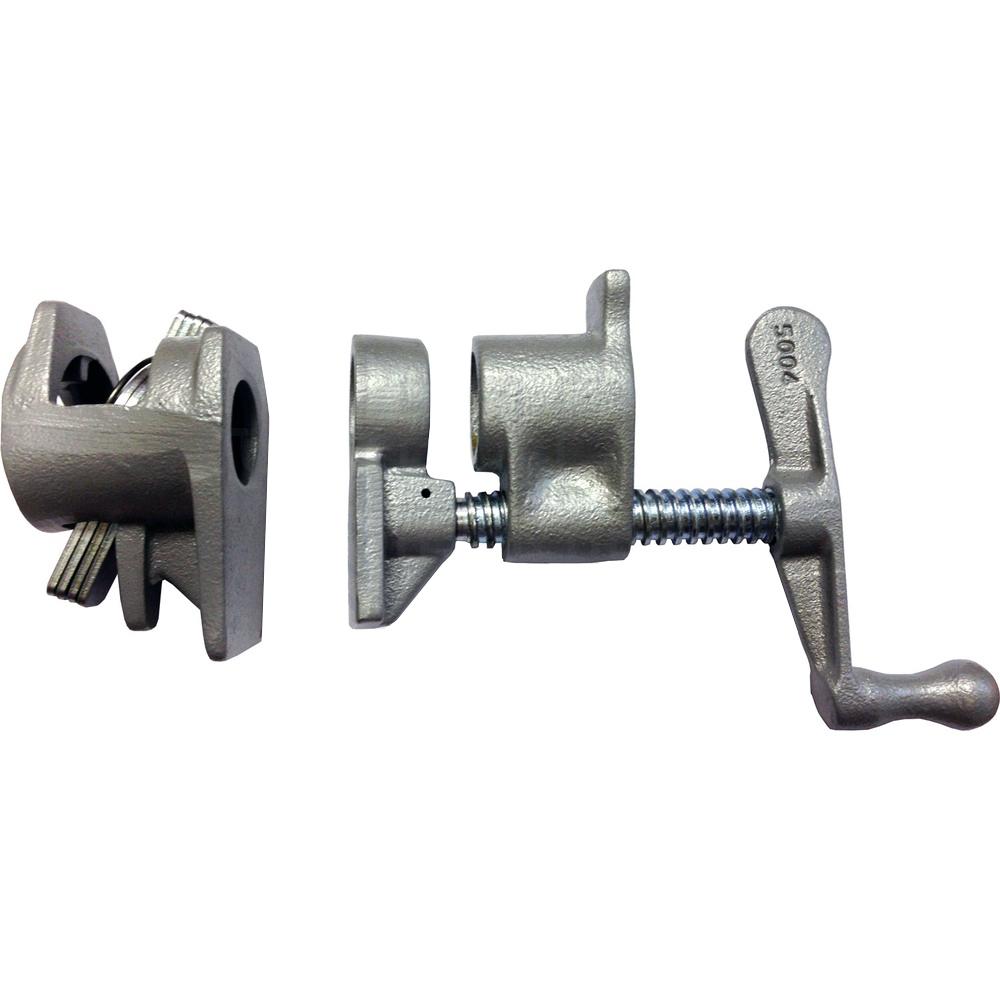

Трубная струбцина из металла

Чтобы сделать такой инструмент, понадобится труба из металла, кольца из металла (3 шт., внутренний диаметр должен равняться внешнему диаметру трубы).![]() Кстати, трубу можно заменить обыкновенным стержнем. Из оборудования необходим будет сварочный аппарат.

Кстати, трубу можно заменить обыкновенным стержнем. Из оборудования необходим будет сварочный аппарат.

Для создания подобной струбцины выполните следующие действия:

- Сделайте опорные площадки (для них подойдет уголок из стали) и приварите их к двум металлическим кольцам. На третье кольцо нужно монтировать гайку, а потом приварить его к концу трубы.

- После этого сделайте из стержня рукоятку для струбцины и приварите ее к шляпке болта. Сам болт вкрутите в кольцо с гайкой.

- Наденьте на свободный конец трубы кольцо верхней подвижной губки. В кольце нижней губки просверлите отверстия под штифты.

- Монтируйте нижнее кольцо на трубу.

Читайте также: Что должно быть в столярной мастерской?

Если сделать все правильно, можно получить качественную струбцину, эксплуатационный срок которой не будет уступать моделям от недорогих производителей. С ее помощью можно будет повысить скорость работы с деревянными деталями и обеспечить хороший результат обработки.

🛠 Струбцина своими руками: разнообразие, описание, функции

Заветная мечта любого самодельщика – наличие у него дополнительных рук! Ведь надо, например, удерживать совмещённые одна с другой детали, пока не прошла сварка или склейка. Необходимо позиционировать эту комбинацию точно под сверлом на станке. При этом, приходится ещё инструмент держать, иногда двумя руками. А своих рук всего две. И тут на помощь приходят струбцины. Сделать их своими руками под силу любому мало-мальски знакомому со столяркой. Они и детали между собой сожмут крепко, и к рабочему столу придавят. Удобная вещь!

Содержание статьи

Струбцина – что это такое

Струбцина – это вспомогательный инструмент слесаря, столяра, плотника. Применяется для временного, по требованиям технологии, соединения двух или нескольких деталей при склейке, перед сваркой, для точного сверления пакета.

ФОТО: fb.ruСлово «Струбцина» происходит от немецкого Schraubzwinge

В работе струбцина бывает даже удобней, чем тиски.![]() С ней можно работать в любом месте, держать её под любым углом. А тиски жёстко привинчены к столу, их нельзя перенести и изменить ориентацию в пространстве.

С ней можно работать в любом месте, держать её под любым углом. А тиски жёстко привинчены к столу, их нельзя перенести и изменить ориентацию в пространстве.

Вид и конструкция струбцины определяется её назначением. Когда надо надолго и прочно связать две детали, используют устройство с прижимным винтом. Для быстрого прихватывания годится механизм с рукояткой и храповиком. Специальные струбцины применяют в столярном деле при склеивании двух брусков под прямым углом. Отличаются они друг от друга и размерами, и материалом, и технологией их изготовления.

При необходимости, возможно сделать струбцину из подручных средств своими руками под свои индивидуальные потребности.

ФОТО: instrumentn.ruПростейшая винтовая струбцинаФОТО: instrumentn.ruСтрубцина с трещоткой для быстрого захвата

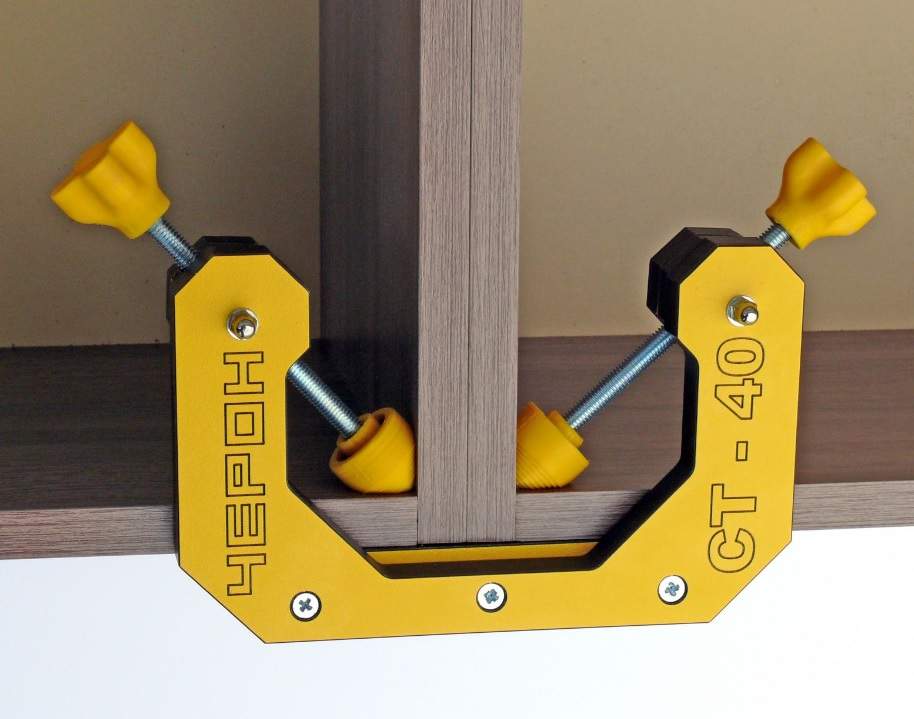

Как сделать столярную струбцину

В столярном деле одна из самых частых операций – это склеивание деревянных брусков под прямым углом. Пока клей сохнет, бруски надо жёстко зафиксировать в определённом положении. Эту задачу решает специальная столярная струбцина. Между двумя взаимно перпендикулярными губками имеется подвижная прямоугольная деталь. Эта комбинация жёстко фиксирует доски в заданном положении.

Эту задачу решает специальная столярная струбцина. Между двумя взаимно перпендикулярными губками имеется подвижная прямоугольная деталь. Эта комбинация жёстко фиксирует доски в заданном положении.

ФОТО: instrumentn.ruУгловая струбцина для столярных работ

К столярным относится и торцевая струбцина. Она служит для прижима на время приклеивания к мебельной доске (столешнице) декоративной планки.

ФОТО: woodschool.ruТорцевая столярная струбцина

Материалы и инструменты

Угловая струбцина сложна для изготовления своими руками, но она очень помогает при столярных работах. И сделать её самому наиболее интересно. Устройство можно выполнить из металла или из дерева. Последний вариант более доступен для самостоятельного изготовления.

В качестве материала для конструкции берутся деревянные бруски сечением 40×40 мм². Для платформы основания берётся кусок фанеры толщиной 15-20 мм и размером 350×350 мм². Для прижимного механизма потребуются две стальные шпильки диаметром 15-18 мм и длиной примерно 200 мм. К шпилькам необходимо подобрать соответствующие гайки с возможностью их фиксации в дереве.

К шпилькам необходимо подобрать соответствующие гайки с возможностью их фиксации в дереве.

ФОТО: rmnt.ruУгловая столярная струбцина

Инструкция по изготовлению

В одном из углов платформы под 90º один к другому крепко привинчиваются два бруска. Они образуют эталонный прямой угол. На расстоянии от этих основных брусков-упоров параллельно им крепятся ещё два бруска. Расстояние должно быть примерно на 30 мм больше, чем толщина предполагаемых для склейки деталей. В этих новых деталях посередине закрепляются ходовые гайки. Сквозь них пройдут шпильки, на внешние концы которых для удобства работы желательно закрепить рукоятки.

На их внутренних концах устанавливаются подвижные колодки. Концы шпилек в этих брусках должны свободно вращаться, но при этом создавать усилие давления. В подвижном бруске следует высверлить глухое отверстие, глубина которого равна половине его толщины, на донце запрессовать глухую шайбу, а в отверстие впрессовать подшипник (не обязательно шариковый), в котором будет вращаться упорный конец шпильки.

Склеиваемые детали одеваются на вершину эталонного угла и прижимаются к неподвижным упорам подвижными брусками.

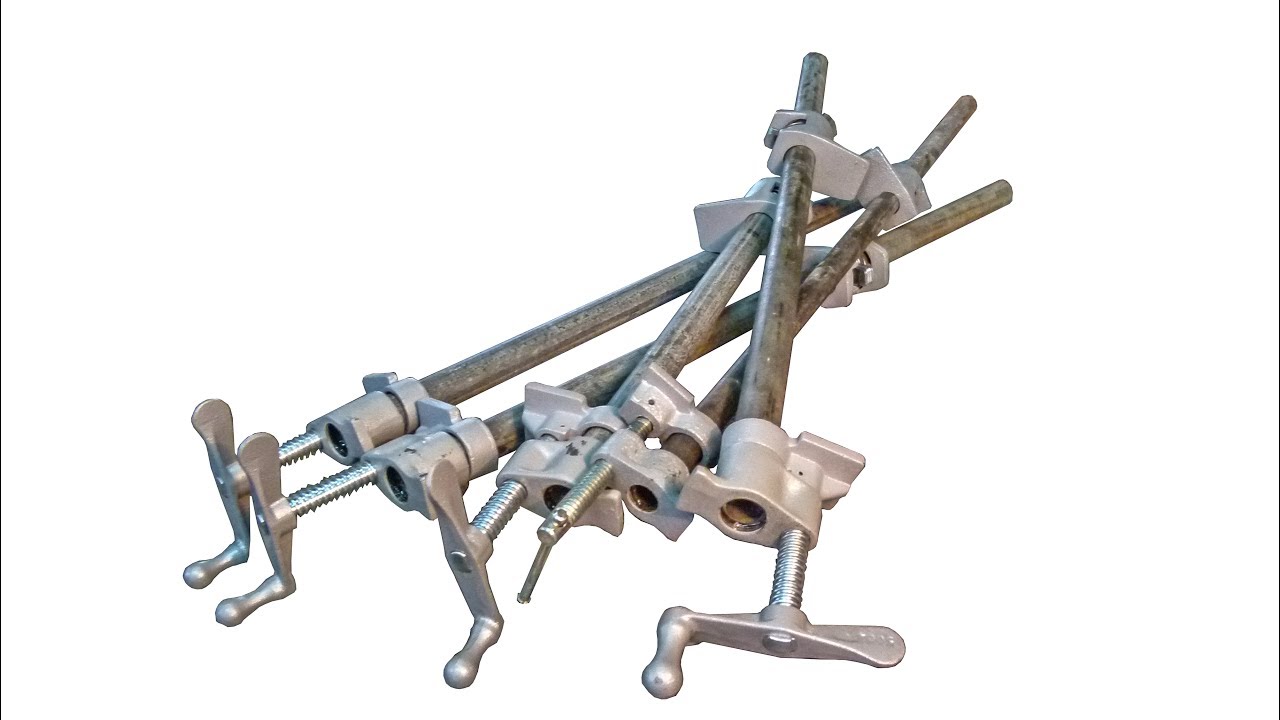

Изготовление струбцины для металла

Струбцины для работы с металлом надо делать тоже из металла.

Что нужно для работы

Для работы, первым делом, нужно определиться, какую струбцину придётся изготавливать. Хоть это не очень сложное изделие, но желательно хотя бы сделать эскизный чертёж и нанести на нём основные размеры. После этого можно подбирать материалы.

Потребуются обычные слесарные инструменты – верстак, тиски, молоток, сверлильный станок, метчики и плашки для нарезания резьбы, наждак.

Технология изготовления

Для самодельных струбцин обычно выбирают конструкцию попроще. Как правило, они требуются для решения сиюминутных задач. Сам процесс изготовления таких изделий будет более доступен. Конечно, варианты литейных технологий для самодельщика неприемлемы. Кованую скобу он делать не будет. И фрезерный станок не каждому доступен. Проще всего сделать с-образную струбцину и даже несколько штук разных размеров.

Проще всего сделать с-образную струбцину и даже несколько штук разных размеров.

Для этого берётся полоска стали шириной 150-200 мм, длиной 350-400 мм и толщиной 10-12 мм. На расстоянии 15 мм от одного из концов сверлится отверстие и нарезается резьба М8. Сюда же для прочности следует приварить гайку с такой же резьбой. Полоска в тисках сгибается в виде буквы «П». Затем берётся шпилька или болт с резьбой М8 и длиной 100 мм и вкручивается в резьбовое отверстие на скобе. На внешнем конце шпильки надо сделать вороток, а на внутреннем конце вращающуюся упорную «пятку». Струбцина готова. Для создания больших или меньших усилий размеры устройства надо увеличивать или уменьшать.

ФОТО: rmnt.ruСамодельная струбцина

Особенности изготовления зажимных инструментов разных типов

Струбцина имеет разные виды, отличаются они между собой по конструкции, материалу, размерам. Рассмотрим виды зажимных инструментов и нюансы их изготовления.

Быстрозажимные

Струбцина пистолетного типа. При нажатии на курок губки разводятся. При отпускании стопорного винта можно изменять величину зазора между губками. Усилие зажатия небольшое. Изготовить самому можно, но экономически невыгодно. Труда много, а стоит она недорого.

При нажатии на курок губки разводятся. При отпускании стопорного винта можно изменять величину зазора между губками. Усилие зажатия небольшое. Изготовить самому можно, но экономически невыгодно. Труда много, а стоит она недорого.

ФОТО: goods.ruБыстрозажимная струбцина

А вот такая струбцина с кулачковым зажимом делается очень легко. И держит она крепко.

ФОТО: pimg.mycdn.meБыстрозажимная струбцина кулачкового типа

G-образные

G-образные струбцины отличаются от с-образных только наличием сформованной неподвижной губки. Это позволяет более чётко и более крепко зажимать детали.

Торцевые

Торцевую струбцину можно сделать по технологии с-образной. Отличие лишь в том, что у неё три зажимных винта. Её размеры выбираются на основе размеров будущего объекта работы.

ФОТО: tesli.comСтрубцина торцевая

T-образные

При изготовлении такой струбцины необходимо точно выдерживать размер отверстий скользящих деталей.

ФОТО: cdn.vseinstrumenti.ruТ-образная струбцина

F-образные

Для изготовления такой струбцины требуются фрезерные работы, чтобы сделать зубчатую насечку на штанге.

ФОТО: s.leroymerlin.ruF-образная струбцина

Угловые

Столярная угловая струбцина описана в выше.

Ленточные

Ленточные струбцины применяются при склеивании рамок, коробок, шкатулок. Лента с натягом охватывает изделие и не даёт ему преждевременно развалиться. При изготовлении требуется хороший чертёж и точное выдерживание всех размеров.

ФОТО: s.leroymerlin.ruЛенточная струбцина

Трубные

«Трубные» струбцины в основе своей имеют толстую трубу. Они применяются при склейке щитов. Толщина и длина трубы определяются размером щита: его ширина, плюс 10 см на длину и диаметр трубы (от полудюймовой до трёхчетвертной).

ФОТО: youtube.comТрубная струбцина для склейки щитов

Пружинные

Такая струбцина создаёт усилие прижима за счёт пружины. Величина раствора между «пяткой» скобы и «пяткой» прижимного винта создаётся именно вращением этого самого винта. Сначала надо задать раствор, затем отвести назад подвижную часть струбцины, сжать пружину, вставить на место деталь и отпустить пружину.

ФОТО: usamodelkina.ruСамодельная пружинная струбцина

Заключение

Разнообразие технологических задач, стоящих перед мастером, вызвало появление огромного числа всевозможных моделей струбцин. Почти все они присутствуют в массовой продаже, и стоят вполне доступно. Но бывают ситуации, когда нужно большое число одинаковых простых зажимов. В этих случаях выгоднее самому изготовить эти устройства в требуемом количестве.

Предыдущая

DIY HomiusТак ли идеальна кулирка: состав, свойства, отзывы о ткани

Следующая

DIY Homius15 свежих идей для необычного новогоднего оформления дома

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Струбцины монтажные, столярные и слесарные

Полезная информация

Струбцина – это приспособление с зажимным механизмом для фиксации деталей при обработке или склеивании двух элементов изделия. С их помощью предмет закрепляется в неподвижном положении, что облегчает работу мастера и позволяет достичь качественного результата. В столярных мастерских при выполнении ремонтных или монтажных работ, а также для сварки широко используются струбцины всех видов: угловые, винтовые и других конструкций.

В столярных мастерских при выполнении ремонтных или монтажных работ, а также для сварки широко используются струбцины всех видов: угловые, винтовые и других конструкций.

Устройство и принцип действия

Эти зажимные приспособления обычно состоят из рамы (F-образные) или скобы (G-образные слесарные струбцины). Также имеется подвижная часть, которая приводится в действие при силовом воздействии на рукоятку и сжимает или разжимает фиксирующие элементы. Струбцины различаются по типу механизма.

Виды струбцин

- Винтовая – в струбцинах такой конструкции имеется винт и Т-образная рукоятка, при повороте которой губки сжимаются или разжимаются. Их также применяют для фиксации труб при работах с сантехникой.

- Монтажная струбцина – применяется для крепления труб и других элементов коммуникаций, а также для зажима деталей конструкций при поднятии на высоту.

- Угловая – струбциной такой конструкции можно удерживать при склеивании или сварке элементы рам, уголков и т.

д.

д. - Струбцина быстрозажимная – приспособление для быстрой фиксации, которое имеет рычажно-осевой механизм, что позволяет облегчить усилия пользователя при зажиме детали – достаточно одной рукой переместить рукоять в нужное положение.

- Ручная струбцина, или пружинный зажим – имеет две рукоятки, при разведении которых зажимные части разводятся, а при обратном действии сводятся, фиксируя какой-либо предмет. Пружинный механизм значительно облегчает усилия пользователя. Этой разновидностью монтажных струбцин пользуются для склеивания мелких деталей, удержания небольших предметов из мягких материалов (дерева, картона, пластика и т.д.).

Важно знать при выборе струбцин

Рабочий ход определяет, на какое расстояние раздвигаются фиксирующие элементы слесарной струбцины. Чем больше этот показатель, тем более крупные детали можно зажимать. У разных моделей он может составлять от 20 до 350 мм.

В нашем интернет-магазине вы можете узнать цену на столярные струбцины и купить нужную модель. Сделайте заказ прямо сейчас по телефону или через форму на сайте!

Струбцина своими руками: 6 этапов изготовления

Струбцина – инструмент для фиксирования деталей при отделке. Как выполнить хорошую струбцину собственными руками и сэкономить сегодня рассказывают специалисты издания ЭтотДом.

Какие разновидности струбцин бывают?

Обычная столярная струбцина в процедуре обработки дерева – просто необходимая вещь. Конкретно за ней обращаются, когда необходимо зафиксировать доску, лист, плиту при раскрое. Кто работает с древесиной очень часто, любят конкретно самодельные столярные струбцины.

Главное! Не так давно была предоставлена новая модификация – струбцина быстрозажимная, способная развивать усилие сжатия до 450 кг.

В большинстве случаев струбцины производятся из дерева либо из металла. Ни один профессионал в собственной работе не может обойтись без данного инструмента, выпускаемого в разных вариациях – от многофункциональных до специальных.

По разным видам бывают:

- F- образные;

- G — образные;

- ленточные;

- трубные;

- многофункциональные;

- кромочные.

По механизмам зажимов:

- угловая;

- винтовая;

- монтажная;

- ручная;

- быстрозажимная.

Как и каждый иной нужный в обиходе инструмент, струбцины по настоящему приобрести в любом строительном или хоз. магазине, но самодельные инструменты, сделанные в условиях дома, ничем не будут уступать фабричным моделям.

Главное! Перед изготовлением даже обычной конструкции инструмента побеспокойтесь о чертежах.

Сделайте устройство собственными руками:

Материал

Струбцина из металла

Струбцина из древесины

Струбцина из трубы

Хорошие и хорошие зажимы получаются, если их делать:

- из древесины;

- из металла;

- фанеры;

- трубы;

- швеллера;

- профильной трубы;

- уголков и болтов.

Как самому выполнить обычную струбцину: подробная инструкция

Производственный процесс:

- для производства нужно: пара шпилек, длина резьбы которых 200 мм и O около 5 мм; еще одна пара шпилек с тем же O, но с длиной резьбы 120 мм, гайки, пара досок из фанеры размером 15х150хдвести миллиметров, пара планок размером 20х40х240 мм;

- самодельные закрепляют на поверхности стола для работы: используем бруски, приготовленные для крепежа к верстаку зажима; на них сверлят пару отверстий для плотного прижатия друг к другу гаек со шпильками;

- нижний брус для стойкости располагают вплотную (плашмя) на поверхности размещенной по горизонтали, а верхний – ребром к столешнице;

- дальше устанавливают фанерные доски, к ним прилагают брусок, который закрепляют на поверхности стола. Главное проследить, чтобы край в низу досок был на 3 см ниже бруска;

- все три компонента сверлят насквозь, в них немного позднее делают фиксацию шпильки;

- одну дощечку делают фиксацию к нижнему бруску, вторая доска прослужит зажимом;

- конструкцию делают при помощи подвижной фанерной полосы;

- короткие шпильки закрепляют инструмент к поверхности стола, длинные формируют рабочий ход.

Гайки – для фиксирования подвижной части и регулировки силы зажима, в конструкции они исполняют роль рычагов.

Гайки – для фиксирования подвижной части и регулировки силы зажима, в конструкции они исполняют роль рычагов.

Шаг 1 — Простейшую модель из древесины делают из 2-ух брусков из дерева (подходит сосна). Чрезмерно жесткая древесина будет оставлять следы на заготовке при очень сильной фиксации

Шаг 2 — Мебельные гайки с фиксатором под древесину

Шаг 3 — Стальные шпильки, они не нужно должны быть из закаленной стали

Шаг 4 — Гайки — барашки с резьбой, что соответствуют шпилькам

Шаг 5 — Упорные шайбы можно применять традиционные. Из бруса выпиливают рабочие клещи. Строго паралельно сверлят дыры под шпильки с маленьким люфтом. Шпильки вкручивают в мебельные гайки. Схождение снабжается барашками или обыкновенными гайками с рожковым ключом (если требуется крепкий захват)

Шаг 6 — Готовый инструмент

Где, как и какой вид струбцин правильно задействовать?

Быстрозажимная струбцина бывает:

- винтовая;

- рычажная;

- угловая;

- монтажная;

- ручная.

Широкий спрос можно пояснить тем, что они все выступают в роли зажимов, что дают возможность быстро фиксировать детали, предназначающиеся для отделки.

Рычажные совсем не настаивают на особенной силы от специалиста: для отличного зажима детали следует просто задействовать рычажок, исполняющий работу за человека. Другие типы быстрозажимных инструментов выделяются различным механизмом зажима, но они все считаются хорошими.

Для сварки применяют модель углового типа, благодаря которой работы со сваркой исполняются гораздо проще и быстрее. Собственно она считается многофункциональным фиксатором, скрепляющим при сварке прочно поверхности которая обрабатывается под нужным углом (от 30 до 90 градусов).

Трубная струбцина применяется при сварке труб сделанных из металла торец в торец, так как задача достаточно непростая, требующая не только способностей, но и точной ориентации заготовок в пространстве.

В большинстве случаев трубные зажимы делают из труб водопровода в ? или ? дюйма, на которые навинчивается неподвижный упор и подвижная губка. Устройство бывает разнообразной длины, нужно только порезать резьбу на одном конце трубы и навинтить после на нее упор.

Устройство бывает разнообразной длины, нужно только порезать резьбу на одном конце трубы и навинтить после на нее упор.

Зажим можно практически в любое время переставить на трубу иной длины или демонтировать.

Трубная модель, сделанная собственными руками:

Древесные струбцины сделать более простая, чем другие виды:

Ленточная струбцина большого спектра нужна для хорошего приклеивания рамок и ящичков, применяется при проведении ремонта стульев из дерева, рам, столешниц, аквариумов.

В основе устройства – ремень, капроновый или кожаный. Именно воспользовавшись его помощью подается прижимное усилие на сопряженные детали. Обеспечивает любой заготовке одинаковое усилие прижатия и прочную фиксацию.

Производственный процесс:

Среди столярных моделей — f-образные, собой представляет комбинирование неподвижной губки на конце плоского стального основания и скользящей регулируемой губки. Имеют глубокий зев, дающий возможность фиксировать деталь далеко от ее кромки.

На губке зажима у скользящей головки можно установить эксцентриковый рычажок или винт для регулировки.

Зажимы 2-ух видов:

- Light duty (для легкого применения) — тонкие и узкие, много места не занимают и отличаются малым весом;

- Heavy duty (для более трудных работ) отличаются обычностью и дешевизной.

Главное! В работе последние не слишком комфортны, так как держать их приходиться обоими руками и затем закручивать.

Во время изготовления и для стяжки мебельных щитов, окон и дверей применяется струбцина вайма.

Делятся на 2 типа:

- открытые применяются для приклеивания в щит досок и стягивания шипов при собирании дверей из дерева и окон;

- закрытые используются исключительно для приклеивания щитов.

Модели закрытого типа состоят из 2-ух шин, при этом щит оказывается зажатым сверху и снизу между шинами, что предупреждает искривление щита при стягивании.

Ручные тиски (струбцина) применяют для хорошего фиксирования разных деталей при их склеивании, резке или отделке. Конкретно благодаря ручным тискам получается получить хорошое положение необходимой детали.

Главное! Ручные тиски – это не традиционные тиски, прикручиваемые к столу. Состоят они из 2-ух весомых частей – неподвижной (стержневой рамы) и подвижной, благодаря которой изменяется расстояние зажима и крепится сама деталь.

Для циркулярные пилы превосходно подходят прижимные струбцины, используемые для точного и внимательного распиливания маленьких отрезков материала, сгибания и других операций с деревом.

Для чего еще необходимы струбцины?

А вот для чего:

- для крепежа разных компонентов в сборочном процессе мебели, для склейки щитов, конкретно мебельного щита, приклеивания досок;

- крепление датчика эхолокатора на торец лодки.

Применяются устройства и для вязания мушек;

Применяются устройства и для вязания мушек; - на струбцине возможно крепление лампы настольной. Осветительный прибор на струбцине — это лампа с креплением к столу. Она содержит зажим, что жестко крепится на поверхности. Колонна лампы настольной эластичной конструкции позволяет настраивать источник освещения в любом нужном направлении;

- диск пилы для угловой шлифмашины закрепляется конкретно струбцинами;

Главное! При отсутствии трубы либо полки, на которые можно закрепить струбцины, необходимо подумать о маленьком держателе для их хранения. Для этого довольно закрепить две треугольные доски на стенную панель, а между ними поставить сами струбцины. Может быть, это будет пара держателей — с одной стороны можно вешать короткие струбцины, а с иной – длинные.

- ременную модель, служащую для фиксирования больших или трудных по форме предметов, очень часто применяют для приклеивания рамок. Корпус устройства может быть сделан из нейлона и металла, это обеспечивает большой служебный срок;

- для стяжки доски для пола;

- для работ по ремонту крыльев авто;

- для производства напольного стапеля, торцевой пилы;

- Для сшивания документов в делопроизводстве и для архивного переплета

- для закрытия крышки часов.

При самостоятельной чистке, замене батарейки и иной работе с хронографами встречаются с трудностью, как закрыть тыльную крышку наручных часов. Это сделать сложно, если это не дешёвые швейцарские часы, так как механизм закреплен достаточно вплотную чтобы не было нарушений герметичности;

При самостоятельной чистке, замене батарейки и иной работе с хронографами встречаются с трудностью, как закрыть тыльную крышку наручных часов. Это сделать сложно, если это не дешёвые швейцарские часы, так как механизм закреплен достаточно вплотную чтобы не было нарушений герметичности; - в обувной мастерской применяют специализированные струбцины для обуви, которые по настоящему сделать собственными руками. С такими устройствами ремонт обуви случается гораздо хорошего качества и быстрее.

f-образные струбцины своими руками Кулачковые быстрые струбцины

Каждый мастер, занимающийся изделиями и деталями из металла или дерева, не может обойтись без самодельных струбцин. Ранее такой инструмент выпускался в различных модификациях, от специализированных до универсальных. Основная задача состоит в фиксации заготовки для проведения операций по обработке и соединению деталей. Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

Разберем, как изготавливается быстрозажимная струбцина своими руками в различных вариациях.

Угловая струбцина

Этот вид струбцины своими руками из металла предназначен для фиксации двух предметов под прямым углом и соединения между собой любыми методами, однако основное назначение — кондуктор для сварки металлических деталей под необходимым для работы углом. Чтобы ее изготовить должным образом, понадобятся следующие компоненты:

Уголки следует приваривать под углом 90 градусов к металлическим или стальным пластинам. Сваркой крепим червячную конструкцию, а в рабочую гайку вкручиваем шпильку-вороток, дабы на конце собрать упор. Упор обязательно должен свободно проворачиваться. Затем с обратной стороны необходимо просверлить отверстие, куда мы вставляем металлический прут в качестве рычага. Невероятно простая конструкция и практичность использования стали залогом популярности такой струбцины среди всех, кто работает с металлом и делаемыми из него изделиями.

Столярная струбцина

Такие конструкции

, использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками

, выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Трубная струбцина

Сварка металлических труб торец в торец является сложной операцией. Более простой считается приварка трубы к готовой системе. Конструкция для таких случаев изготавливается из металлического уголка и стальных пластин. Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Фиксировать половинки такого устройства следует традиционным методом, а именно шпильками с резьбой. В результате можно получить достаточно простую и эффективную конструкцию, которая значительно облегчит работу при сварке труб с различными конструкциями.

Имеются и другие виды конструкций, среди которых кулачковые механизмы, ленточные и зажимы для проволоки, которые могут пригодиться для работ со специфическими конструкциями, включая особо хрупкие и тонкие. Однако их изготовление является предметом отдельных мастер-классов и статей на специализированных ресурсах.

Самодельные струбцины являются незаменимыми помощниками для любого мастера, работающего с металлическими и деревянными деталями и изделиями. Изготовить же их достаточно просто и весьма увлекательно. Здесь важно соблюдать технологию изготовления, найти оптимальные инструкции и видеоролики. Покупать же струбцины можно, но они могут в итоге не подойти из-за специфичности заготовок или работы. Именно поэтому следует изготавливать струбцины самостоятельно. Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Удачной работы с различными заготовками и изготовления самодельных быстрозажимных струбцин!

Начинающему мастеру не помешает узнать, что на первых этапах обойтись одним лишь молотком или пилой вряд ли получится. Впоследствии придется прибегнуть к применению тисков или быстрозажимной струбцины, чтобы зафиксировать заготовку или склеить отдельные фрагменты. Сделать ее своими руками довольно просто. Нет ни одного достаточно универсального зажима, который позволял бы удовлетворить все потребности при выполнении различных типов работы.

Применение деревянных струбцин

Они бывают различных стилей, моделей и размеров. А потому можно запастись различными моделями, которые всегда пригодятся. Мастер может закупить несколько моделей струбцин Assistent, к тому же они там стоят не так уж и дорого. Если человек не хочет платить за такую покупку, он может сделать деревянную или трубную струбцину своими руками. Модели из древесины очень популярны, их можно изготовить самостоятельно. Такая модель простая в эксплуатации и легко регулируется.

Такая модель простая в эксплуатации и легко регулируется.

Модель F — деревянная струбцина, которая слегка усовершенствована. Здесь используется планка из клёна шириной 5 см и толщиной 0,6 см. А также в конструкции присутствует металлический стержень, на который нанесена резьба. Чтобы изготовить ручку, надо взять деревянную заготовку. Для этого подходит лиственная порода без дефектов.

Подвижные детали должны быть хорошо высушены, чтобы без проблем скользить на планке. На стержне должно присутствовать две гайки. Они располагаются на конце и затягиваются потом друг против друга. Благодаря этому они не расходятся во время использования. Можно использовать отдельную стопорную гайку или простую модель с постоянным замком. И ещё две гайки необходимо, чтобы зафиксировать снаружи зажимные колодки вместе с шайбой.

Допускается использование контргайки и других способов крепления. Двойные изделия заклинивают друг друга. Это самый надежный и простой способ. Он же самый дешёвый. Важно оставить некоторое пространство для винта, чтобы он мог свободно вращаться.

Из древесины и стали

Обрезают при помощи ножовки резьбовой шток до 30 см. Сначала необходимо обустраивать дополнительный разрез на блок размером 9 на 7 см, если речь идет о нефиксированных концах. Как только все углы будут срезаны, надо просверлить отверстие и вставить затяжные болты.

Надо убедиться, что отверстия довольно велики, чтобы подогнать головку болта. Фиксируется резьбовой стержень в верхней зоне фиксированного конца. Отверстие должно быть довольно большим, чтобы гайку можно было вставить гайку в штангу. Устанавливают фиксированный конец, когда намереваются сверлить отверстия. Производя сборку, необходимо убедиться, что концы закреплены под прямым углом. Резьбовой шток благодаря этому будет становиться параллельно стержню.

Перед сборкой необходимо обустроить отверстие, где проходят гайка и резьбовой стержень. Делают это в том же положении блока, что и для фиксированного конца. Надо убедиться, что отверстие довольно широкое и глубокое, чтобы разместить гайки. Нижняя зона маленькая, а потому сюда трудно вставить достаточное количество винтов. Это необходимо для предотвращения скручивания.

Нижняя зона маленькая, а потому сюда трудно вставить достаточное количество винтов. Это необходимо для предотвращения скручивания.

Размеры полки определяются в соответствии с желаемой длиной и имеющимся оборудованием. После этого распиливают компоненты системы до необходимого размера, вырезают подушечки для губки и сверлят необходимые отверстия, ручки наклеивают пятиминутной эпоксидной смолой. Когда стержень винта зазубрен напильником или наждачной бумагой, фиксируют ручки посредством эпоксидного клея.

Лёгкие самодельные варианты

Легкая струбцина, сделанная своими руками, изготавливается на основе металлического стержня. Эти зажимы, хоть и не такие мощные, как стальные, всё равно дают возможность создавать сильное прижимное давление для любого клея. Соответственно, срок службы у них довольно внушительный. Штанга может быть сделана в любой длине. Единственное, надо запомнить, что по всей длине основного стержня не должен проходить резьбовой стержень. Головка струбцины не испытывает необходимости в нём на этом конце, что значительно упрощает сборку. Зажимные губки делают из фанеры.

Зажимные губки делают из фанеры.

Стопорная гайка представляет собой элемент, который фиксирует прижимную губку на стержне. При этом он не должен пребывать под давлением. Гайку можно срезать обычной ножовкой. Эпоксидной смолой его закрепляют на пятке. Выемка должна получиться довольно широкой и подходить к шайбе и глубокой, чтобы гайка и шайба могли без проблем поворачиваться.

Здесь надо использовать гайку 35 мм, так как необходимо просверлить отверстие в поперечнике 38 мм с донной частью и 15 мм глубиной. После сверления углубления делают сквозное отверстие. Оно требуется для зажимного винта. Фиксируют подвижную головку на неподвижной позиции и отмечают места, где должно располагаться отверстие.

Рукоятка, винт и основная сборка

Изготавливают квадратные заготовки по 25 мм и отрезают для каждой ручки по 100 мм. Обозначают центральную часть и высверливают с помощью сверла фрагмент 10,5 мм 60 мм. В качестве аналога можно высверливать довольно широкое отверстие, после чего покрывать эпоксидной смолой. Но такой способ считается недостаточно надежным.

Но такой способ считается недостаточно надежным.

Шлифуют заготовку, чтобы сделать более удобную ручку и приклеивают к данному зажимному винту. Приступают к основной сборке. Это простая задача, позволяющая наклеить плёнку к неподвижной головке. Укрепляют стопорную гайку и делают торцевые колпачки. Они должны не допускать соскальзывания головки со штанги. Потому желательно прикрутить небольшую пластинку на пятку. Благодаря этому выскальзывание гайки с места исключается

. Это действует, как крюк.

Кулачковый зажим

Это устройство не только полезное, но и предельно простое. Надо помнить, что кулачковые зажимы быстродействующие, но не способны гарантировать большой силы зажима деталей. Вот почему их используют тогда, когда требуется сравнительно небольшая сила резания. Они не годятся для работы под большим давлением, как это возможно с крупной струбциной. Но при этом они чрезвычайно просты в использовании.

Для приготовления используют специальный шаблон. Он необходим для создания кривых.![]() Шаблон изготавливается из металла, пластмассы или древесины. Его используют, чтобы подтянуть гладкие кривые. При этом кулачковые механизмы не являются прямым отслеживанием французской кривой. Правильный кулачок должен иметь профиль

Шаблон изготавливается из металла, пластмассы или древесины. Его используют, чтобы подтянуть гладкие кривые. При этом кулачковые механизмы не являются прямым отслеживанием французской кривой. Правильный кулачок должен иметь профиль

, увеличивающий расстояние между осью вращения и постоянной скоростью. В этом он напоминает спираль, прочерченный карандашом.

Опытные мебельщики, столяры, слесарных дел мастера справедливо считают, что струбцина является не менее важным инструментом, чем удобный верстак, хорошо сбалансированный рубанок или набор острых, как бритва, стамесок из шведской стали. Приспособление можно купить, взять в аренду, но лучше всего сделать струбцину своими руками. В этом случае будет уверенность, что нехитрое устройство не подведет в самый ответственный момент.

Суть устройства струбцины

Конструктивно струбцина представляет собой простейшее устройство, позволяющее прижать деталь, заготовку, несколько составных частей в одно целое для установки крепежа — саморезов, болтов с гайками, заклепок, или пока сохнет клей.

К устройству струбцины, независимо от конструкции, материала и размеров приспособления, предъявляют два основных требования:

- Рама струбцины не должна деформироваться под нагрузкой, жесткость каркаса приспособления должна быть достаточной, чтобы сохранить параллельными плоскости прижимных губок;

- Конструкция прижимного винта должна обеспечивать регулируемое и плавное прижатие подвижной опоры струбцины на фиксируемой поверхности.

Существует достаточно большое количество всевозможных схем струбцин, и, хотя устройство любой струбцины примитивно по сути, никто не пытается сделать универсальную конструкцию, которой можно было бы пользоваться в любой ситуации. Устройство получается очень тяжелым, неудобным и сложным в работе.

Поэтому размеры и схему приспособления подбирают, исходя из габаритов соединяемых деталей и требуемого усилия прижатия. Условно струбцины делят на три большие группы:

- Столярные и мебельные линейчатые струбцины, их стараются сделать из твердых сортов древесины и металла;

- Монтажные струбцины большой жесткости;

- Слесарные упорные струбцины.

Кроме классических струбцин-линеек, широко используют заказные струбцины нестандартных схем, большинство из них изготавливается под выполнение одной-двух операций повышенной сложности.

Например, сверление в массиве из нескольких досок на большую глубину, обрезка или склеивание бруса фигурным способом под прямым или нестандартным углом, сварка деталей сложной конфигурации. Вариантов более чем достаточно, лучший способ обеспечить самое высокое качество соединения — это все же сделать струбцину нужного размера и формы.

Деревянная универсальная струбцина своими руками

Проще всего сделать струбцину из деревянной планки и бруса. Дерево — достаточно демократичный материал, поэтому, если выполнить правильную разметку деталей и использовать надлежащие инструменты, то без особых усилий можно сделать зажим любого уровня сложности.

Для изготовления деревянной струбцины потребуются следующие инструменты и приспособления:

- Настольный сверлильный станок мощностью 400-500 Вт под сверла от 1-15 мм.

Вертикальный ход сверлильного патрона должен быть не менее 120 мм;

Вертикальный ход сверлильного патрона должен быть не менее 120 мм; - Электрический шлифовальный круг. Его можно сделать самостоятельно, для этого на электроточиле вместо абразивного камня устанавливают круг из фанеры, толщиной 10 мм и диаметром 350 мм, на котором с двух сторон наклеены полотна наждачной бумаги;

- Ручная дисковая пила по дереву с диаметром диска не менее 150 мм. Можно использовать болгарку или ленточную пилу.

Все остальные операции можно сделать с помощью ручного инструмента. Разумеется, сверлить отверстия и нарезать пазы можно также и ручными дрелью и ножовкой, только достичь требуемого качества и точности изготовления с использованием ручных инструментов будет очень непросто.

Классическая F образная струбцина

Конструкция простейшей деревянной струбцины выглядит, как латинская буква F. Вертикальная и верхняя горизонтальная планка представляют собой одно целое — неподвижную направляющую, соединенную упором одной из губок. Центральная перемычка буквы F — это подвижная или ответная часть губок, которая приводится в движение ходовым винтом.![]() Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Третья часть струбцины с приводным винтом изготавливается в съемном варианте. Зажим можно переставлять по длине направляющей планки, расстояние между губками сделать меньше или больше, насколько позволяет длина базовой рейки.

Общий вид струбцины приведен на фото.

Первоначально нужно сделать направляющую рейку. Для этих целей подойдет лиственница или еловая доска. Все остальные детали струбцины можно сделать из любой древесины, кроме мягких сортов, — тополя, липы, березы.

Важно!

Для изготовления любых приспособлений и вспомогательной оснастки используют только бездефектную древесину. Если нет таковой, то лучше всего сделать струбцину из обычной фанеры толщиной 15-20 мм.

Базовую планку вырезают по длине будущего приспособления. На опорную неподвижную часть губок зажима приходится львиная доля нагрузки, поэтому лучше всего сделать направляющую из самой прочной древесины или применить небольшую хитрость.

По боковому торцу рейки вырезают полукруглый паз, в который укладывают стальной прут, диаметром 8-10 мм. С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

С одной стороны конец загибается вокруг торца, на другом конце прут соединяют с неподвижной губкой гайкой, навернутой на предварительно нарезанную резьбу.

Неподвижную часть губок приклеивают к направляющей планке столярным клеем, после высыхания клея опорную поверхность тщательно подрезают по углу в 90 о к направляющей планке. Эту деталь можно сделать клееной, или пропилить монтажный паз с помощью ручной циркулярной пилы.

Ответную или подвижную часть губок вырезают вместе с опорой под винт из одного бруска. Далее в обеих заготовках нужно сделать П-образные пропилы, позволяющие посадить детали на направляющую планку. После снятия заусенец заготовки устанавливают пакетом в сверлильный станок и сверлят отверстие под ходовой винт.

Если предполагается достаточно интенсивное использование струбцины, то в отверстие под винт необходимо запрессовать латунную трубку, сделать подшипник скольжения. В противном случае ходовой винт достаточно быстро разобьет отверстие на 2-5 мм, что сделает инструмент непригодным для работы.

Струбцина, собранная из дерева и стали

Деревянной струбциной удобно работать, если нужно сделать небольшой прижим, чтобы зафиксировать пакет из нескольких планок или склеить две детали. Если предполагается обработка бруса или доски столярным инструментом, рубанком или шлифмашиной, то струбцину для фиксации материала лучше всего сделать с металлической направляющей.

Процесс изготовления струбцины из дерева и стали выглядит следующим образом:

Остается собрать струбцину, переставляемую часть засверливают под фиксирующий болт, устанавливают болт или шпильку и затягивают гайкой. По окончанию сборки нужно сделать два-три холостых прогона, чтобы осадить стенки и облегчить вращение винта.

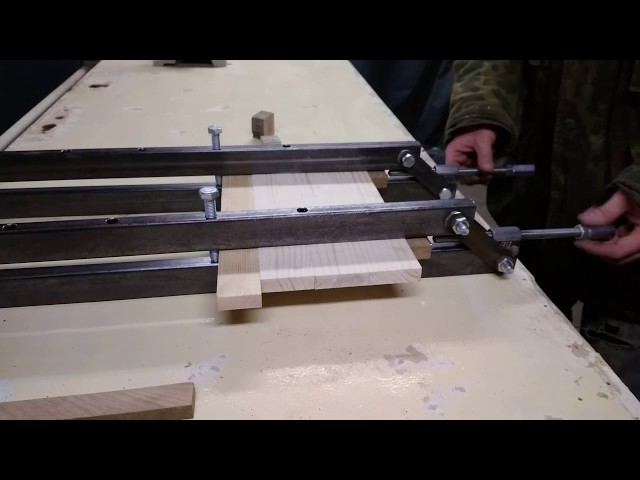

Деревянная струбцина для фиксации и стяжки наборов

В 40% случаев работы в столярной или мебельной мастерской требуют использования длинных струбцин для стягивания целых наборов или пакетов из планок, формирования мебельных щитов, столешниц и дверного полотна. Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

Процесс изготовления струбцин для нужд стяжки практически не отличается от обычного деревянного F-образного приспособления.

В отличие от других схем приспособлений, струбцина для стяжки изготавливается из массивного бруса, сечением 50х50 мм и длиной не менее 100 см. В направляющей планке из бруса сверлят на станке ряд отверстий для перестановки ответной части губок.

Кроме того, потребуются три блока из дуба или бука, для того чтобы сделать неподвижную опору с ходовым винтом и две части губок — переставляемую и подвижную.

На ответной переставляемой опоре прорезают установочный паз и сверлят отверстие, в которое запрессовывается гайка под крепежный болт. Расстояние между опорами можно сделать больше-меньше, если губку переставить на следующее отверстие и зафиксировать ее болтом.

Деревянный зажим из деталей вешалки

Небольшое приспособление, очень напоминающее стягивающий тип струбцин, можно запросто изготовить из обычных костюмных плечиков.![]() Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Деревянная основа вешалки изготавливается из двух одинаковых половинок трапециевидной формы.

Первым делом, чтобы изготовить зажим из вешалки, необходимо сложить две половинки плечиков в один пакет и зажать в тисках сверлильного станка.

Не раскрывая станочных тисков, потребуется сделать четыре отверстия диаметром 8 мм. Получаются две заготовки, в каждой из которых есть пара сквозных отверстий. Остается сделать зажим, для этого необходимо отрезать две шпильки с резьбой М8, длиной по 25 см каждая. Шпильки можно вклеить в одну из половинок или сделать симметричный вариант, как на фото.

Из зажима можно сделать фиксирующее устройство для склейки досок, удержания труб или стягивания пакета из нескольких планок.

Быстрая С образная струбцина для дерева

Кроме классических вариантов столярных струбцин и зажимов, в работе с мебелью и деревоматериалами приходится использовать малоразмерные фиксаторы. Одним из таких приспособлений является С-образная струбцина, изготовленная из дерева, фото.

Прежде чем сделать зажим, необходимо подыскать подходящую заготовку из дерева. С-образные струбцины требуют очень прочной древесины, поэтому для изготовления используют акацию, вяз или степной дуб. П-образный корпус вырезается болгаркой. При общем размере корпуса 100х100 мм ширина боковин должна быть не менее 2,5 см.

В одной из боковин нужно сделать сквозное отверстие диаметром 12 мм, в которое запрессовываются две стальные гайки, М8 или М6. Проще всего навернуть гайки на резьбовой шток, смазать клеем и вставить в отверстие. Нужно сделать несколько несильных ударов киянкой, чтобы гайки с небольшим натягом вошли в сквозное отверстие. Остается сделать ручку, и С-образная струбцина готова.

Струбцина из металла своими руками

Большую часть слесарных и столярных струбцин изготавливают из металла, чаще всего стали или алюминиевых сплавов, причин для подобной избирательности всего две:

- Высокая прочность металлических деталей;

- Длительный срок службы даже при большой нагрузке.

Чтобы сделать струбцины из металла, потребуется сварочное оборудование, болгарка и обычная электродрель и электролобзик.

Длинная стягивающая струбцина

Наиболее логичным будет сделать струбцину, у которой направляющий брус или планка из дерева заменены квадратной профильной трубой. Метровую струбцину можно сделать из квадрата 20х20 мм, для двухметровой потребуется профиль 30х30 мм. Использование трубчатого квадратного профиля позволяет сделать конструкцию очень жесткой без «тянучек» и усадки, как это бывает у пиломатериалов.

Проще всего сделать длинную струбцину по классической схеме. Стационарная, подвижная и переставная части изготавливаются из толстой фанеры.

Каждая деталь состоит из двух половинок, которые вырезаются лобзиком и стягиваются болтами на длинной квадратной трубе. Ходовой винт можно сделать из двух частей резьбовой шпильки и обычного куска арматуры.

Самодельная сварная струбцина из арматуры

Вместо дерева можно использовать обычный арматурный пруток, сечением 8-10 мм. Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Чтобы сделать корпус струбцины из арматуры, потребуется вырезать две заготовки длиной 65 и 55 см. Прутки греют на паяльной лампе и загибают на стальной оправке под прямым углом согласно чертежу.

Согнутые заготовки сваривают в одну Г-образную конструкцию, обязательно соединяются сварочным швом носик и линейные участки арматуры.

Следующим этапом из отрезка в 20 см изготавливают стойку под ходовой винт, к которой приваривают гайку. Если усилие зажима на струбцине более 50 кг, то стойку можно сделать гнутой или укрепить дополнительным подкосом.

Самодельная G-образная струбцина

Конструкцию с G-образным корпусом еще называют винтовым прессом за огромное усилие, которое можно получить с помощью ходового винта. Сделать G-образную струбцину достаточно просто. Для этого необходимо нарезать болгаркой заготовки корпуса из толстого металла, не менее 7-8 мм толщиной.

Корпус сваривается буквой П. На верхней полке нужно сделать отверстие под гайку, далее навинтить ее на ходовой винт и установить на место сварки. На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

На нижней полке укладывают небольшой кусочек металла — столик, который прижимают вывернутым винтом. Нужно только сделать несколько сварочных точек или швов, чтобы приварить столик и гайку, и струбцина готова.

Деревянная прокладка для опоры металлической струбцины

Важной деталью любой струбцины считается подкладка, устанавливаемая под опорные поверхности зажима. Делается это для достижения двух целей:

- Не допустить повреждения зажимаемой струбциной детали, так как в металлических приспособлениях давление зажима может легко достигать нескольких сот килограммов;

- Равномерно передать и распределить усилие от ходового винта на поверхность мебельного щита или фиксируемой детали.

Лучше всего сделать прокладку из обычной березовой фанеры или мягкой древесины с нешлифованной поверхностью.

Зажим для наворачивания проволоки на оправку

Очень непростой задачей считается надежная фиксация стальной проволоки на круглой заготовке, например, резиновой трубе или оголовке штуцера. Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Конструктивно такое приспособление состоит из двойного корпуса и намоточного штифта.

Проволоку оборачивают вокруг трубы и зацепляют на штифте с болтовой головкой. За 2-3 поворота ключом намотанная полуторная петля натягивается до нужного состояния. Остается сделать поворотом корпуса закрутку проволоки на шланге в несколько витков и обрезать ее концы.

Угловые струбцины своими руками

Использование специализированных струбцин на сегодня остается единственно возможным способом собирать любые прямоугольные или квадратные конструкции из дерева и металла с идеально выставленным прямым углом.

Например, система из готовых треугольников, которые охватывают плоскости стыкующихся сторон и прочно удерживают их в нужном положении, до момента установки крепежа или окончания сварочных работ.

Зажим универсальный под любой угол

Прямой угол, как правило, не представляет особой проблемы при работе со струбцинами, значительно сложнее сделать угол произвольной величины. Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

Для решения подобных задач нужно сделать приспособление к струбцине, как на фото.

В основе дополнительного устройства используется обычный сосновый брусок с вырезанным по центру сектором прямого угла. Второй деталью является обычный прямоугольный треугольник, который можно сделать из еловой или сосновой рейки.

В вершине угла сектора высверливается сквозное отверстие, диаметром 5-6 мм. Именно отверстие позволяет треугольнику качаться и менять угол наклона струбцины на 3-7 о.

Угловая стальная струбцина для сборки

Соединить две детали под прямым углом намного проще, если закрепить их в угловой струбцине. В простейшем случае приспособление представляет собой две направляющие из обрезанной профильной трубы или стального уголка.

Направляющие необходимо выставить с помощью угольника под углом в 90 о и соединить дополнительными накладками из листового металла.

Для того чтобы заготовки при работе не выпадали из приспособления, на каждой из направляющих дополнительно устанавливают по две G-образных струбцины.

Струбцина быстрозажимная своими руками

Иногда в работе с деревом требуются струбцины, с помощью которых можно сделать фиксацию или прихват детали к рабочему столу или месту в течение буквально нескольких секунд.

Для того чтобы сделать быструю струбцину, потребуются деревянные доски или фанера толщиной 16-18 мм. Первоначально калька деталей переносится на дерево и вырезается с помощью электролобзика. В ведомых частях потребуется сделать пропилы под заход ответной детали.

По размеченным точкам осей нужно сделать отверстия диаметром 20 мм.

Из круглой заготовки вырезаются шарнирные оси, шлифуются и запрессовываются в отверстия. Получается конструкция струбцины, чем-то напоминающая ножницы. Для привода используется стандартный ходовой винт диаметром 6 мм.

Зажим для удержания и фиксации мелких деталей

Аналогичным способом можно сделать зажим для фиксации особо мелких деталей. Предварительно потребуется разметить и вырезать из ОСБ или фанеры две половинки устройства, похожего на пинцет или медицинский зажим.

Серповидные заготовки соединяются между собой с помощью деревянной оси, поэтому в каждой из деталей струбцины необходимо сделать отверстие соответствующего диаметра. Для корпуса зажима можно использовать ясень или ель, ось необходимо сделать из более твердого материала — дуба или бука.

Струбцина из прута арматуры и дерева

Используя арматурный прут, длиной 50-60 см и диаметром 8 мм, можно сделать очень прочную и одновременно легкую рамку универсального назначения.

В основе конструкции используется опорный деревянный блок из твердых сортов древесины. Размеры блока 150х50х30мм. Размеры могут изменяться в зависимости от толщины и радиуса изгиба арматурного прута. Крючок из куска арматуры можно согнуть тяжелым молотком на стальной трубе. Изгиб нужно сделать так, чтобы согнутая арматура была плоской.

Ленточная универсальная струбцина

Одна из наиболее интересных необычных конструкций струбцин использует в качестве силового элемента толстый ремень из полиэфирной ткани. Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Ленточная струбцина используется там, где необходимо равномерно стянуть несколько деталей.

Чтобы изготовить ленточную струбцину, необходимо сделать угловые элементы и устройство для натяжения полиэфирного ремня. Три уголка вырезают из обычной сосны по распечатанной кальке. Четвертый элемент — натяжное устройство изготавливается из двух блоков и натяжного винта.

Лента пропускается вокруг блока, если выкручивать винт ключом, расстояние между блоками увеличивается, и ремень устройства натягивается, прижимая все четыре блока к детали.

Кулачковые быстрые струбцины

Зачастую деталь или заготовку в струбцине необходимо зафиксировать быстро, причем сделать зажим без лишних движений. Например, при сушке или окрашивании партии панелей или рамок. Для этих целей лучше всего сделать специализированное приспособление с кулачковыми зажимами, фото.

Отличие данного приспособления заключается в том, что вместо традиционного ходового винта на вертикальных губках зажима устанавливают эксцентрики из фанеры.

Для этого на деревянных стойках предварительно необходимо сделать пропил по толщине эксцентрика.

Телескопический раскладной зажимной хомут

В основе идеи телескопического приспособления для зажима используется набор труб, входящих друг в друга с минимальным зазором, как у раскладной удочки, и набора кольцевых хомутов с винтовым фиксатором.

От каждой трубы отрезают колечко, к которому приваривается брусочек металла с нарезанной резьбой. Завернутый винт или болт фиксирует трубу, расположенную внутри, что позволяет зажать всю конструкцию в одну раздвинутую штангу.

Крепежные универсальные зажимы

Кроме струбцин, для фиксации склеиваемых деталей сложной конфигурации широко применяются двухполочные универсальные зажимы, фото.

Идея зажима — струбцины позаимствована у переплетного пресса, размеры и количество фиксаторов выбираются в зависимости от размеров детали.

4-х ходовые полизажимы для деревянных панелей

Отсутствие надежной фиксации остается одной из проблем, с которой приходится сталкиваться при сборке и склейке щита из нескольких широких и плоских планок.![]() Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Сделать сборку даже из пяти -шести проклеенных планок и стянуть материал обычными длинными струбцинами не получится, при малейшем увеличении усилия щит выгибает дугой.

Решением проблемы будет приспособление с четырьмя струбцинами, фото.

Панель фиксируется двумя парами зажимов. На концах каждой пары нужно сделать крестообразный зажим из гайки и металлических пластин. На ответном конце крепления устанавливают регулируемый по высоте шарнир. Ходовой винт каждой струбцины упирается в деревянную накладку. Достаточно сделать несколько оборотов винта, чтобы пара брусков прочно сжала склеиваемые детали.

Зажимная коробка для установки на верстаке

Если нет специального монтажного ложемента, детали сложной конфигурации не так просто закрепить на ровной поверхности верстака. В этом случае для обработки деревянной детали сложной пространственной конструкции лучше всего сделать зажимную коробку.

Сделать конструкцию довольно просто:

- Из фанеры собирается коробчатый остов;

- Вдоль длинных сторон коробки нашивают два бруса, лучше всего сделать из сосны, сечением 50х50 мм;

- Набивается ряд монтажных поперечин из того же материала.

Коробка позволяет с помощью зажимов обеспечить удержание любой, самой сложной детали. Если для ее обработки планируется использовать мощные электроинструменты, для коробчатого основания нужно также сделать струбцину или зажим, фиксирующий приспособление на столе.

Самодельный зажим для журнального стола

Серьезной проблемой всех деревянных столов журнального типа была и остается невысокая поперечная жесткость рамы, даже без нагрузки столешница частенько имеет небольшой, но крайне неприятный люфт.

Устранить проблему можно установкой самодельного зажима или стягивающей пружины. Две планки или брусочка из дерева соединяют между собой длинной металлической скобой.

Приспособление можно сделать с винтовым зажимом или самоподжимным. В любом случае, бруски усилят и зафиксируют каркас с ножками, тем самым устранят имеющийся люфт.

Недорогой простейший зажим из колечка трубы ПВХ

Иногда приходится искать подручные средства, чтобы удерживать при переноске, но чаще при сверлении или обработке детали и предметы круглого сечения. Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Самый простой вариант зажима можно сделать из кольца полихлорвиниловой трубы.

Достаточно просверлить два сквозных отверстия, вставить пару отрезков арматуры и в одном месте разрезать стенку кольца. Приспособление рассчитано на определенный диаметр детали, поэтому для работы придется сделать целый набор зажимов.

Стойки для набора струбцин

Рабочие приспособления и струбцины в первую очередь должны храниться в специально отведенном месте. Вместо сваленного кучей инструмента, из которого сложно найти и выбрать необходимое устройство, лучше всего сделать несколько разрезных стоек или полок. В этом случае на то, чтобы быстро выбрать несколько наиболее подходящих по размеру и устройству струбцин, уйдет всего лишь пара минут, а не полдня, как ранее.

Импровизированные зажимы

Зачастую в столярной работе или при сборке деревянных конструкций не хватает времени на изготовление полноценных струбцин и зажимов. Тогда на помощь приходит смекалка и опыт.

Например, заготовку круглого сечения можно зафиксировать с помощью нескольких колец, набитых на рамку.

Арматурный прут или водопроводную трубу можно зажать с помощью импровизированной струбцины из нескольких брусков и скотча.

Обычный фиксирующий шнур багажника поможет стянуть подобно ленточному зажиму набор из десятка деревянных планок.

С помощью таких тисков очень удобно и надежно зажимать небольшие детальки. А для того, чтобы наш зажим при развинчивании гайки автоматически разжимался, то можно внутрь на болт, между створками петли надеть пружину. Ее не нужно брать очень мощную, для того чтоб без особого труда она позволяла зажимать нужные детали.

Для работы необходимо:

— небольшая дверная петля;

— болт;

— гайка-«барашек»;

— отвертка;

— плоскогубцы.

Зажим своими руками делается достаточно просто. Мы берем дверную петлю, в которой должно быть по 3 отверстия с каждой стороны. Соединяем оба ее края и одну дырку рассверливаем под болтик, если у вас нет маленького, который сможет подойти под уже имеющиеся отверстия.

Вставляем болт в подготовленное для него отверстие и с другой стороны зажимаем гайкой-«барашком». Чтобы зажатие предметов было максимальным, можно воспользоваться отверткой и плоскогубцами.

Самый элементарный зажим из подручных материалов готов.

Теперь можно провести его испытания, для этого возьмем два материала, которые нам необходимо склеить. Наносим на их поверхности клей, прикладываем друг к другу. Затем раскрываем наш зажим, вставляем туда склеиваемые материалы и при помощи гайки-«барашка» и болтика зажимаем. Затягиваем при помощи плоскогубцев и отвертки. Теперь ждем, пока застынет клей.

Деревянная струбцина своими руками. Угловая струбцина и другие зажимные устройства Трубная струбцина своими руками чертежи

Простые и функциональные f-образные струбцины, изготовленные своими руками, станут незаменимыми помощниками в вашей мастерской и позволят сэкономить немалые суммы на дорогостоящих зажимах, которых, как известно, много не бывает. Быстрозажимная струбцина кулачкового типа оптимальна для ситуаций, когда не требуется применять больших прижимных усилий: склейка узких или мелких деталей, кромок, фиксация заготовок и т.д.

Быстрозажимная струбцина кулачкового типа оптимальна для ситуаций, когда не требуется применять больших прижимных усилий: склейка узких или мелких деталей, кромок, фиксация заготовок и т.д.

Кулачковая струбцина работает по принципу классического ф-образного зажима. Она состоит из направляющей шины и двух губок: подвижной и неподвижной. Зафиксировав заготовку в губках и повернув кулачок на 90 °, инструмент обеспечит прочный и надежный зажим. Самодельную струбцину не составит труда изготовить своими руками в домашних условиях, имея минимум инструментов и расходных материалов.

Предлагаемый чертеж струбцины и деталировка являются базовым ориентиром. Конструкция изделия такова, что можно не зацикливаться на материалах и габаритах, изменяя их под свои потребности. Шину можно сделать как из металла, так и дерева. Также вы можете варьировать длину и ширину губок, для увеличения глубины захвата струбцины. Вместо металлических штифтов допускается использование заклепок или небольших болтов. Подвижная и неподвижная губки являются зеркальным отображением друг друга, поэтому эти детали удобно изготавливать серийно, сразу по несколько штук.

Подвижная и неподвижная губки являются зеркальным отображением друг друга, поэтому эти детали удобно изготавливать серийно, сразу по несколько штук.

Изготовив своими руками комплект зажимов и незамысловатые деревянные упоры, изображенные на фото, вы получите эффективную угловую струбцину, которая станет незаменимым помощником при склейке идеальных рамок.

В этой статье вы сможете ознакомиться с подробной инструкцией по изготовлению самодельной деревянной струбцины.

Этот вспомогательный инструмент будет полезен для фиксации каких-либо деталей, к примеру, для обработки деталей или для плотного удержания при склеивании нескольких деталей вместе.

В этом проекте автор решил изготовить сразу несколько струбцин, своеобразный набор для закрепления деталей различной величины. Но вам может не понадобиться такое количество струбцин, поэтому для простоты объем затраченных материалов будет указан на одну струбцину, а если вы захотите сделать точно такой же набор, как у автора, то просто умножьте количество материалов на четыре.

Используемые материалы:

— Древесина из дерева твердой породы толщиной 1,9 см и шириной не менее 2,5 см

— стальной прут 12мм

— шпилька 6 мм 20 витков на 2.5 см

— дюймовые гайки 12мм 2 шт.

— дюймовые пружинные штифты 2,38мм длиной 19мм 2 шт.

— метчик 6 мм 20 витков на 2.5 см для цилиндрических гаек

-сверло под метчик 5 мм.

Описание процесса изготовления деревянных струбцин:

Шаг первый: подготовка деревянных деталей.

Для начала автор решил разделить деревянную заготовку на две части. Первая часть должна быть более широкой, из нее будут изготавливаться губки струбцины, размером 25 на 19 мм. Вторая часть заготовки будет квадратной формы с размером 19 на 19 мм, из нее необходимо будет изготовить ручки для струбцины. Разделение начальной деревянной заготовки, таким образом позволит быстрее и проще нарезать необходимые детали.

Шаг второй: Вырезание ручек для струбцины.

На этом этапе был использован ленточно-отрезной станок.

Для того чтобы обрезать заготовку для ручек до нужной формы, на станке был установлен угол в 33 градуса. В качестве разделителя для получения необходимой толщины и ориентирования по форме была использована гайка 12 мм.

Таким образом, делая срезы при помощи станка поочередно переворачивая заготовку, автор срезал слой за слоем получая шестигранную форму заготовки по примеру использованной гайки.

После того, как была получена заготовка шестигранной формы и оптимальной толщины, параметры станка были переведены на срез в 90 градусов. Далее автор этим же станком нарезал необходимое количество ручек длинной 64 мм из шестигранной заготовки.

Шаг третий: Нарезка губок для струбцины.

Далее автор занялся обработкой второй заготовки и нарезанием из нее губок для струбцины. Уголок наклона на губках не является обязательным, он скорее служит для большего удобства. Поэтому величину наклона можете определить сами исходя из своих предпочтений. Автор сделал эту деталь длиннее, после чего использовал его же для нарезания наклонного угла для других деталей и других заготовок. Угол наклона в 15 градусов он посчитал наиболее универсальным.

Угол наклона в 15 градусов он посчитал наиболее универсальным.

При использовании столярного уголка необходимо принимать во внимание тот факт, что крутизна наклона линии составляет 50 мм на 70 мм. Уголок должен быть установлен на расстоянии в 12 мм либо по центру в заготовке с шириной 25.4 мм. При таком подходе автор рекомендует сначала срезать угол, а затем нарезать губки для струбцины до длинны 102 мм. Эти подготовительные этапы позволят вам уменьшить шансы сделать какие-либо ошибки и испортить заготовку, а значит, сэкономят материалы и ваше время.

После завершения нарезки заготовок для губок струбцины, автор разделил их на две группы: одну группу он пометил как губки А, а вторую как губки В.

Разделение на две группы необходимо, так как губки будут иметь разное крепление. Поэтому будет отличаться и работы по сверлению отверстий для них, проще это понять схему различия крепления из фотографий уже готовой струбцины.

Шаг четвертый: работа над губками В.

Для начала была проведена разметка под сверление губок из обеих групп. Необходимо разметить два отверстия диаметром 6 мм для штырей, которые будут стягивать губки. Два отверстия диаметром 6 мм должны быть расположены на внутренней и верхней поверхности губок, проходя их насквозь. Первой отверстие находится на расстоянии в 19 мм от прямоугольного края губки и расположено в 9.5 мм от каждой стороны. Второй отверстие отмечается на расстоянии в 44 мм от прямоугольной (задней) стенки губки и так же расположено по центру относительно других сторон. После чего губки В откладываются в сторону.

Необходимо разметить два отверстия диаметром 6 мм для штырей, которые будут стягивать губки. Два отверстия диаметром 6 мм должны быть расположены на внутренней и верхней поверхности губок, проходя их насквозь. Первой отверстие находится на расстоянии в 19 мм от прямоугольного края губки и расположено в 9.5 мм от каждой стороны. Второй отверстие отмечается на расстоянии в 44 мм от прямоугольной (задней) стенки губки и так же расположено по центру относительно других сторон. После чего губки В откладываются в сторону.

Шаг пятый: доделывание губок из группы А.

Губка А несколько отличается от губки В. Губка А имеет два дополнительные отверстия под цилиндрические гайки, через которые будут проходить пруты для стягивания губок струбцины.

Поэтому в каждой губке А было просверлено по два отверстия диаметром 12 мм через одну сторону, как это показано на картинке. Первое отверстие диаметром в 12 мм должно быть расположено на расстоянии 19 мм от задней стенки губки и на равноудаленном расстоянии от верхней и нижней граней губки. Второй отверстие 12 мм должно быть расположено на расстоянии в 44 мм от задней стенки и так же равноудалено от верхней и нижней граней. Таким образом, должен получиться набор губок с двумя отверстиями по центральной линии внешних плоскостей губок, а так же с двумя отверстиями для штырей диаметром 6 мм с внутренней стороны губок.

Второй отверстие 12 мм должно быть расположено на расстоянии в 44 мм от задней стенки и так же равноудалено от верхней и нижней граней. Таким образом, должен получиться набор губок с двумя отверстиями по центральной линии внешних плоскостей губок, а так же с двумя отверстиями для штырей диаметром 6 мм с внутренней стороны губок.

Шаг шестой: Шпильки с резьбой

При помощи ножовки по металлу, имеющаяся шпилька с резьбой 6 мм была разрезана на заготовки необходимой длинны. Должно быть по две заготовки из шпильки на каждую струбцину. Одна заготовка длинной 114 мм, а вторая длинной 127 мм. После чего они были отложены в сторону до этапа изготовления ручек для струбцин.

Шаг седьмой: изготовление цилиндрических гаек.

В данном случае под цилиндрическими гайками подразумеваются круглые стальные детали с просверленными в них боковыми отверстиями с резьбой под 6 мм шпильку. Вероятно, такие гайки или нечто похожее можно купить, но автор решил изготовить их самостоятельно.

Для изготовления цилиндрических гаек потребовалась металлическая круглая заготовка диаметром в 12 мм. Из нее были нарезаны цилиндры длинной 19 мм, под толщину губок струбцины. Затем в каждом цилиндре сбоку по центру были сделаны отверстия, которые при помещении цилиндров в 12 мм отверстия на губках В, должны совпадать с отверстиями 6 мм на этих же губках В. После чего в отверстиях стальных цилиндров была нарезана резьба под углом 90 градусов на 20 витков при помощи метчика 6 мм.

Шаг восьмой: Создание фасок на ручках струбцины

Для того чтобы было проще и удобнее удерживать и закручивать ручки струбцины каждая из них будет иметь фаски. К тому же подобная деталь делает внешний вид инструмента более привлекательным, по мнению автора.

Для начала заготовка для ручки была закреплена, в данном случае в другой уже готовой струбцине. После чего автор произвел разметку в виде шестиугольника на внешней поверхности заготовки, а так же была сделана разметка в виде ограничивающих линий по боковым сторонам будущей ручки на расстоянии 3 мм от внешней плоскости ручки, так как это показано на картинке.

После чего при помощи острого резца были срезаны фаски и получена заготовка ручки с фасками.

Шаг девятый: создание выступа на ручках струбцины.

Чтобы на ручки была возможность накрутить гайку 12 мм, ручки нужно обрезать до диаметра чуть большего, чем отверстие гаек. Таким образом, резьба гайки будет надежно сцепляться с деревянным выступом ручки, обеспечивая достаточно надежное соединение. Было бы удобно обработать ручки на токарном станке для создания нужного диаметра выступа, но так же можно это сделать и вручную.

Для этого автор прижал упорную колодку к ограждению пилы, а гайку 12 мм использовал как ограничитель для глубины среза, а так же для обеспечения необходимого расстояния от ограждения. После чего была взята деревянная заготовка для каждой ручки и выполнены все необходимые надрезы.

Таким образом, получился рисунок который вы можете посмотреть на картинке выше. Срезав затем все лишние выступы, должна получиться ручка с готовым выступом под гайку.

Шаг десятый: обточка выступа ручек.

Для того чтобы одень на ручки 12 мм гайки, необходимо срезать все углы выступа и обточить выступ до нужного диаметра. Лучше всего перед этим потренироваться на какой-либо неудавшейся заготовке, чтобы понять до какой степени необходимо сточить выступ и не испортить другие заготовки.

Для этого заготовка должна быть жестко зафиксирована и сточена до идеальной цилиндрической формы. После чего аккуратно, чтобы не повредить заготовку, нужно накрутить гайку на выступ.

Шаг одиннадцатый: завершающий этап изготовления ручек.

Струбцина – важный инструмент для любого мастера. При этом специфика его работы особой роли не играет: столяр, слесарь. Данное приспособление является незаменимым, поэтому часто используется. Например, при склеивании заготовок из дерева, чтобы закрепить лист, плиту, доску и прочее.

На рынке можно встретить большой выбор струбцин. Они отличаются материалом, из которого произведены, размерами и другими характеристиками. Несмотря на это, как показывает практика, подобрать оптимальный вариант для работы сложно. Большинство инструментов имеет свои недостатки, которые провоцируют трудности во время использования. Один из самых главных связан с низким показателем прочности. Объясняется это тем, что производитель хочет сэкономить затраты на изготовлении изделий, поэтому использует низкокачественные материалы.

Несмотря на это, как показывает практика, подобрать оптимальный вариант для работы сложно. Большинство инструментов имеет свои недостатки, которые провоцируют трудности во время использования. Один из самых главных связан с низким показателем прочности. Объясняется это тем, что производитель хочет сэкономить затраты на изготовлении изделий, поэтому использует низкокачественные материалы.

Если вы хотите получить прочное и надежное устройство, то самый лучший вариант – это сделать его своими руками. Такой инструмент будет отличным помощником при работе с древесиной и прослужит долгие годы. При этом позволит сэкономить деньги на приобретении нового, который стоит дорого. Конструкция, придуманная вами, поможет решить индивидуальные задачи быстро и легко.